технология производства обыкновенного глиняного кирпича и его состав

Выпуск строительных материалов — занятие вполне привлекательное и перспективное, так как эти товары всегда будут востребованы. Но важно организовать весь процесс по строгим технологическим правилам. Упустив хотя бы один момент, невозможно получить даже обыкновенный кирпич из глины.

Заготовка сырья

Первым шагом закономерно является снабжение производственных объектов сырьем. Поиск глиняных залежей осуществляется стандартными методами геологической разведки. Когда пласты обнаружены, эксперты оценивают их мощность, доступные для выработки ресурсы. Если принято решение об использовании конкретного карьера, заблаговременно (еще за 1—2 года) расчищают местность. Она должна быть освобождена и от растительности, и от заведомо ненужных пород.

Часто поверхность грунта разрыхляют, чтобы упростить последующую добычу. На этом же этапе к карьеру подводят (при отсутствии готовых коммуникаций) транспортные и энергетические магистрали. Извлечение глины производится за счет:

применения экскаваторов;

дробления породы взрывчатыми веществами;

с применением относительно малых машин (бульдозеров и так далее).

Виды продукции

Двойной силикатный кирпич лучше керамического по звукоизоляции, зато уступает ему по таким показателям:

стойкость к холоду;

тепловая стабильность постройки;

поглощение влаги.

При этом красный кирпич традиционного образца оказывается дороже. Его изготовление требует более дорогого оборудования, длится существенно дольше. Трудоемкость тоже увеличена, как и расход энергии. Но в обоих случаях сырье проходит последовательно несколько этапов. Сначала готовят глиняную массу, придавая ей необходимые характеристики.

Затем формуют сырец, сушат его. И только затем приходит время обжига, то есть основной технологической операции. Чтобы правильно выполнить работу, глинистые породы, поступившие на кирпичный завод, сортируют в соответствии с ГОСТ 1975 года.

При этом учитывают:

огнеупорные свойства;

спекаемость;

минеральный состав;

пластические свойства;

механическую стойкость в сухом состоянии.

Химическая характеристика сырья подразумевает определение концентрации:

растворимых в воде солей;

оксида алюминия;

крупнозернистых компонентов;

тонких дисперсных фракций;

оксида железа;

диоксида титана;

свободного кремнезема.

Особенности технологического процесса

Глиняное сырье, только что привезенное из карьера, крайне редко подходит для выработки качественной продукции. Чтобы улучшить качество сырья, требуется подвергнуть его погодно-климатической и механизированной обработке.

Она подразумевает:

тщательно продуманное изменение структуры сырья;

раздробление глины, посторонних включений в ней;

очистку от крупных мусорных включений и посторонних примесей;

размешивание глины до однородного состояния.

На кирпичных заводах используют также шаровые и роторные мельницы, глиномешалки, пропеллерные мешалки. Существуют еще и многофункциональные производственные устройства.

На кирпичных заводах используют также шаровые и роторные мельницы, глиномешалки, пропеллерные мешалки. Существуют еще и многофункциональные производственные устройства.Но они способны заменить лишь отдельные установки, а не производственную линию в целом.

Как глину формуют

В большинстве случаев используется пластическая методика. Она позволяет обработать сырье средней пластичности, влажность которого составляет от 18 до 28%. Для этой цели используется ленточно-шнековый пресс. Рекомендуется применять прессы, способные подогреть глиняную массу в вакуумном режиме.

Этот режим обработки повышает прочность сырца.

Есть также жесткая методика. Она считается подвидом пластического метода обработки. Применяется такой подход к относительно грубой глиняной массе влажностью от 13 до 18%. Для жесткой обработки глины используют прессы гидравлического типа. Могут применяться также машины со шнековыми и вакуумными камерами. Как при пластическом, так и при жестком способах изготовления кирпича необожженная масса должна нарезаться на штучные блоки уже после окончания формовки.

Применяется такой подход к относительно грубой глиняной массе влажностью от 13 до 18%. Для жесткой обработки глины используют прессы гидравлического типа. Могут применяться также машины со шнековыми и вакуумными камерами. Как при пластическом, так и при жестком способах изготовления кирпича необожженная масса должна нарезаться на штучные блоки уже после окончания формовки.

Полусухой способ получения заготовок встречается относительно редко. Его применяют, когда надо обработать недостаточно пластичное сырье, так называемую тощую глину. Это сырье имеет влажность от 8 до 12%. Общее время обработки сокращается. Сухой метод производства подразумевает формирование кирпичей из глиняного порошка влажностью от 2 до 6%.

Сушить его не надо, из такого сырья можно получить наиболее плотные керамические изделия.

Сушка

А чтобы повысить техническую и экономическую эффективность производства, все чаще выбирают установки непрерывного действия.

Последняя стадия обработки

Необходимая температура обжига кирпича создается в печах разнообразных видов — чаще всего туннельных и кольцевых.

Обжиг подразделяется на три более мелких этапа:

разогрев подготовленного глиняного блока;

собственно температурное воздействие;

планомерное и постепенное понижение температуры.

В первой стадии заготовку нагревают до 120 градусов. Это приводит к испарению связанной физическими эффектами влаги. Изделие становится намного менее пластичным. Как только температура вырастает до 600 градусов, это изменение становится уже необратимым. Происходит испарение остаточной влаги, а глина приобретает аморфную структуру — вскоре органика выгорит.

Как только кирпич прогрет до 800 градусов, внешние грани частиц заготовки накрепко сцепляются между собой. Это и позволяет готовому кирпичу стать многократно прочнее. Когда температура вырастает до 1000 градусов, наступает время огневой усадки. Готовая продукция спекается и становится плотнее. Легко плавящиеся вещества, превратившись в жидкость, обволакивают то, что еще не расплавилось — при этом, кроме уменьшения объема на 2—8%, немного вырастает механическая крепость кирпича.

Легко плавящиеся вещества, превратившись в жидкость, обволакивают то, что еще не расплавилось — при этом, кроме уменьшения объема на 2—8%, немного вырастает механическая крепость кирпича.

О том, как изготовить кирпич из глины своими руками, смотрите в видео ниже.

Силикатный кирпич | АО Силикат

Технологическая линия по производству силикатного кирпича Описание технологического процесса производства силикатного кирпичаПесок, просеянный на струнном сите, автомобильным транспортом подается в цех и складируется в расходных бункерах.

Дробленая известь, полученная из известняка путем его обжига в шахтной печи, поступает на помол в шаровые мельницы СМ-1456А, а затем пневмотранспортом подается в расходные бункера извести нового цеха.

Песок и известь из расходных бункеров подаются в двухвальный смеситель для приготовления силикатной смеси, сюда же дозатором подается вода для увлажнения смеси.

Силикатная масса после двухвального смесителя распределяется по реакторам непрерывного действия для гашения.

Продолжительность нахождения смеси в реакторах должна обеспечивать полное гашение извести в смеси. Смесь по запросу от прессов из реакторов поступает в двухвальные смесители для домешивания и доувлажнения.

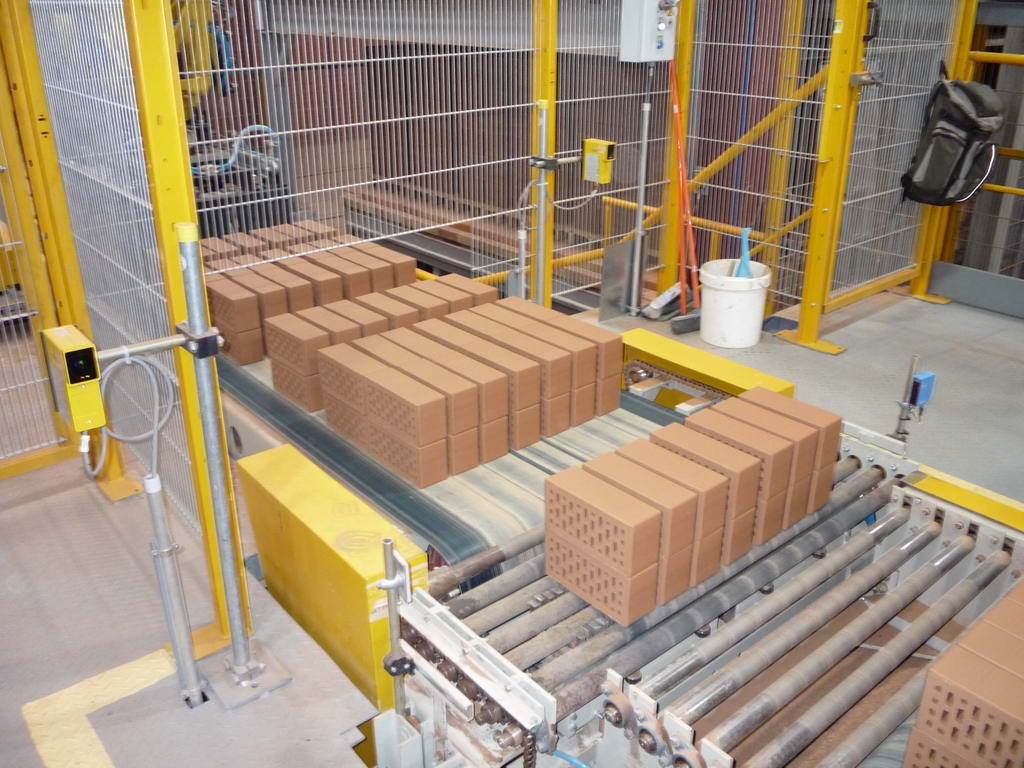

Готовая формовочная смесь подается на пресса для формования кирпича или камней. Сформованный кирпич-сырец снимается с прессов и укладывается штабелеукладчиком на пропарочную вагонетку.

Пропарочные вагонетки с сырцом транспортируются электропередаточным мостом в автоклавы проходного типа. Тринадцать из них работают при максимальном давлении 15 атм., а остальные два – при 12 атм.

Длительность автоклавной обработки зависит от величины избыточного давления пара (температуры) и вида продукции. После обработки вагонетки с кирпичом с помощью электропередаточного моста с лебедкой выгружаются из автоклава.

После обработки вагонетки с кирпичом с помощью электропередаточного моста с лебедкой выгружаются из автоклава.

Далее готовый кирпич подается на участок пакетирования, где происходит разделение штабеля на два пакета с обвязкой их упаковочной лентой в горизонтальном и вертикальном направлениях, а также упаковкой стретч-пленкой.

Затем упакованный кирпич транспортируется на склад готовой продукции.

Отгрузка кирпича производится мостовыми кранами и вилочным погрузчиком.

Производство кирпича в Древнем Египте

Пресс-форма является одной из первых великих технических инноваций при производстве кирпича. Кажущееся таким легким обращение с ней слегка искажает понимание того факта, что с ее изобретением производство кирпичей значительно изменилось. Правда, до появления используемой нами сегодня формы кирпича-сырца и обожжённого кирпича потребовался целый ряд исправлений и доводок.

Самые древние изображения форм для производства кирпича находятся в гробнице Рехмире в Фивах (Луксор). Рехмире был в 1450 г. до Р.Х. визирем в Египте. На изображениях показаны рабочие, черпающие воду из резервуара, и изготовители кирпича, смешивающие глину с водой и соломой и набивающие эту смесь в лежащую на земле рамку. Верхняя сторона проглаживалась затем куском древесины, потом форма удалялась, и процесс повторялся вновь. Один рабочий мог изготовить таким способом в день несколько сотен абсолютно идентичных кирпичей, которые сушились потом под палящим египетским солнцем. Фрески показывают, что древние египтяне пользовались снабженными рукоятками отдельными формами для одного кирпича, имеются даже найденные формы.

Рехмире был в 1450 г. до Р.Х. визирем в Египте. На изображениях показаны рабочие, черпающие воду из резервуара, и изготовители кирпича, смешивающие глину с водой и соломой и набивающие эту смесь в лежащую на земле рамку. Верхняя сторона проглаживалась затем куском древесины, потом форма удалялась, и процесс повторялся вновь. Один рабочий мог изготовить таким способом в день несколько сотен абсолютно идентичных кирпичей, которые сушились потом под палящим египетским солнцем. Фрески показывают, что древние египтяне пользовались снабженными рукоятками отдельными формами для одного кирпича, имеются даже найденные формы.

На берегах Нила глиняные кирпичи до наших дней готовятся таким образом. Однако египтяне были не первыми людьми, использовавшими деревянные формы для изготовления кирпичей. Ранние цари Верхнего и Нижнего Египта правили около 3000 г. до Р.Х., а такой метод изготовления кирпича стал известен, скорее всего, с начала правления первой династии. Правда, он с большой вероятностью был импортирован из Месопотамии, где кирпичи изготовлялись, таким образом уже в эпоху Обейдской культуры (5900-5300 гг. до Р.Х.).

до Р.Х.).

И хотя в эпоху неолита люди уже умели ценить преимущества деревянных форм – их изготовление было настоящим вызовом. Форма должна была быть абсолютно ровной, что не составляет проблемы при наличии пилы, но с имевшимися тогда кремневыми инструментами – это довольно трудная задача. Люди нового каменного века не располагали также инструментами для соединения отдельных частей формы между собой. Как они это делали – загадка, самые старые сохранившиеся формы дошли до нас из Египта, когда уже стал известен металл.

Между изобретением кирпича ручной лепки и его производством в формах существовала промежуточная ступень, когда глина лепилась руками, а края выравнивались дощечками. Такие кирпичи, у которых хотя и были гладкие края, не были прямоугольными и ровными, они были обнаружены в Овеили в южной Месопотамии и датируются 6300 г. до Р.Х. И хотя египтяне не были изобретателями формованных прямоугольных кирпичей, они все-таки использовали их очень оригинальным образом для строительства арок и сводов. А вот камень они использовали, к сожалению, для простых балочных систем и для завершения дверных и оконных проемов.

А вот камень они использовали, к сожалению, для простых балочных систем и для завершения дверных и оконных проемов.

Египетские кирпичи были прямоугольными и разными по величине, на основе чего легче удается датировка археологических находок. Кирпичи, использовавшиеся для общественных сооружений, были в основном больше кирпичей для частных домов. Кирпичи в Фивах в эпоху Среднего царства (около 1800 г. до Р.Х.) имели размеры 280-320 х 150-160 х 70-150 мм, более древние экземпляры из Гизы, наоборот, имели размеры 360 х 180 х 115 мм. Самые крупные весили 18-23 кг и их могли поднять совместно только несколько рабочих. Но были кирпичи, размеры которых почти не отличались от размеров современных кирпичей, хотя большинство было такими тяжелыми, что их можно было поднять только двумя руками. Они укладывались в глиняный раствор с однорядной перевязкой, когда отдельные ряды сдвигались по отношению друг к другу.

В то время как для крупных сооружений использовался камень, глиняные кирпичи использовались для стен, домов, пилонов и хранилищ, некоторые из которых сохранились в Фивах (Луксоре) до наших дней. Дерева не хватало, поэтому его почти не использовали. Храм Рамсеса в Фивах имел огромные хранилища для зерна – длинные сводчатые помещения, которые частично еще сохранились. Деревянная опалубка тогда не применялась, а арки строились так, что слои кладки косо прислонялись к торцовой стене. Таким образом, кирпичами форматом 350 х 210 х 60-70 мм и без опалубки удавалось перекрыть помещения шириной в 3,8 м. Египтяне усовершенствовали применение высушенных на воздухе кирпичей, но не интересовались их обжигом, так как в Египте было достаточно природного камня. И все-таки в отдельных случаях в эпоху Среднего царства использовались обожжённые кирпичи, то есть, еще до прихода римлян.

Дерева не хватало, поэтому его почти не использовали. Храм Рамсеса в Фивах имел огромные хранилища для зерна – длинные сводчатые помещения, которые частично еще сохранились. Деревянная опалубка тогда не применялась, а арки строились так, что слои кладки косо прислонялись к торцовой стене. Таким образом, кирпичами форматом 350 х 210 х 60-70 мм и без опалубки удавалось перекрыть помещения шириной в 3,8 м. Египтяне усовершенствовали применение высушенных на воздухе кирпичей, но не интересовались их обжигом, так как в Египте было достаточно природного камня. И все-таки в отдельных случаях в эпоху Среднего царства использовались обожжённые кирпичи, то есть, еще до прихода римлян.

Поделитесь с друзьями:

Производство керамического кирпича: russos — LiveJournal

1. Кирпич — один из старейших строительных материалов. По сути это искуственный камень, произведенный из минеральных материалов и обладающий его свойствами: прочность, водостойкость и морозостойкость. До середины XIX века технология производства кирпичей была примитивной и трудоемкой. Только около ста пятидесяти лет назад процессы изготовления кирпича стали механизироваться.

Только около ста пятидесяти лет назад процессы изготовления кирпича стали механизироваться.2. Организация кирпичного производства должна создать условия для двух основных параметров производства: обеспечивать постоянный или средний состав глины и обеспечивать равномерную работу производства. Например, самая лучшая глина — это глина постоянного состава, которую с низкими затратами могут обеспечить только многоковшовый и роторный экскаваторы.

3. Процесс производства кирпича состоит их трёх основных этапов: добыча глины и подготовка шихты; формование и сушка кирпича; обжиг. После добычи сырье привозят на завод и сначала проводят подготовительные операции — измельчение и увлажнение глины, удаление камней.

4. Использование дробильно-увлажняющей машины позволяет отказаться от многодневной передержки сырьевого материала в творильных ямах, а механизированный размол и перемешивание дают однородную пластичную массу, пригодную для гидроэкструзионного формования брикета.

5.

6.

7.

8.

9. После этого однородная перемешанная масса поступает в отделение формовки.

10. Которая происходит с помощью пресса.

11. Формуется брикет уже дырочками внутри! Пористость и наличие заданных пустот влияет на показатели эффективности теплозащиты материала.

12. Потом отрезается брус, имеющий длину 10 кирпичей.

13. И специальной машиной со струнами-ножами он нарезается на кирпичи.

14. Которые укладываются на палетты и отправляются на сушку.

15. Сушка ведётся методом постепенного подъёма температуры в сушильной камере и исключения заметного движения воздуха. Это способствует равномерности испарения влаги из кирпичной массы. Для обеспечения процесса утилизируется тепло печей обжига и остывающего готового кирпича.

16. Товарные качества керамического кирпича зависят от применённых приёмов производства. Цвет кирпича, произведённого из глины с высоким содержанием окислов железа ( «красножгущейся») , может колебаться от красного до чёрного, в зависимости от кислотности среды обжига. Беложгущиеся глины редки и в производстве кирпича используются реже. Применение различных добавок позволяет расширить цветовую гамму изделий.

Беложгущиеся глины редки и в производстве кирпича используются реже. Применение различных добавок позволяет расширить цветовую гамму изделий.

17. Специальная машина для укладывания кирпичей на поддоны перед обжигом.

18. Ряды кирпичей повернуты относительно друг-друга на 90 градусов. Если укладка ряда «вдоль» проблем не составляет, то для ряда «поперек» кирпичи надо повернуть. Что и делает эта машина.

19.

20.

21. Обжиг кирпича – самый ответственный этап его производства. Обжиг производят в газовых печах. Степень обжига влияет на водо- и морозостойкость кирпича. Недожженный кирпич (он темнее обожжённого нормально; глухо звучит при ударе; тяжёл) непрочен и нестоек. Пережжённый кирпич прочнее, плохо впитывает влагу, плотен и теплопроводен. При ударе даёт звон высоких тонов.

22. Готовая продукция на выходе из печи.

23. Смотря на такие плакаты невольно задумываешься, а когда Казахстан станет родиной слонов?

Казахстан:

Медео и Чимбулак.

Васильковский ГОК.

Производство металлического кремния

Самый большой в мире угольный разрез — «Богатырь» и роторный экскаватор СРс(К)-2000

Как делают минералку

КазБелАЗ

Производство стеклопластиковых труб

Вагоносборочное производство

Купажный цех

Американские буренки в Казахстане

Локомотивосборочный завод по производству тепловозов ТЭ33А «Evolution»

Экибастузская ГРЭС-2

Экибастузская ГРЭС-1

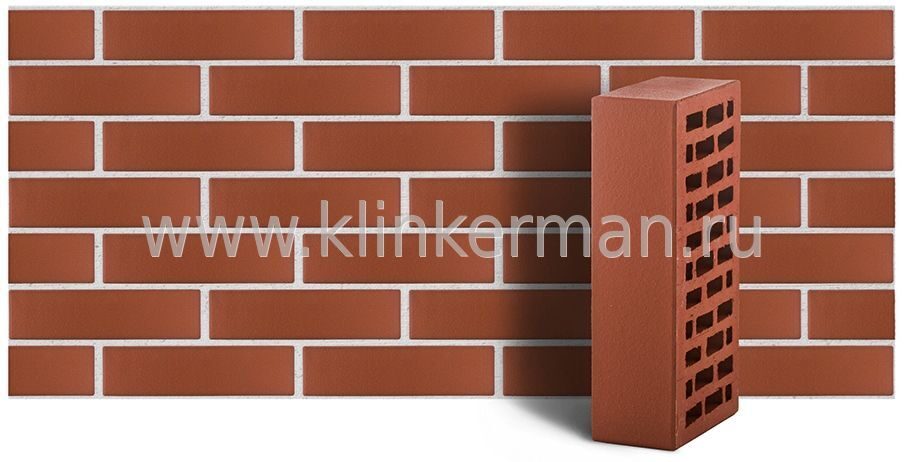

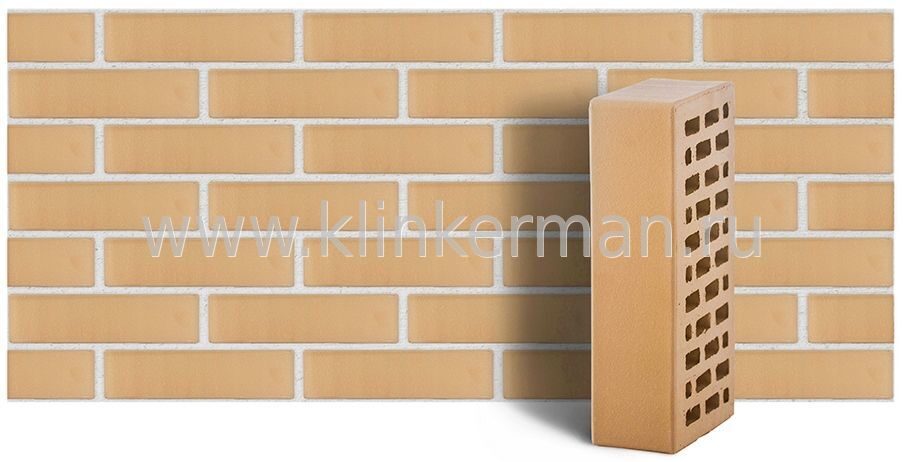

Кирпичный завод «Авангард» — официальный сайт производителя клинкерного кирпича в Москве

Московский кирпичный завод «Авангард» работает с 2011 года, и в настоящий момент является

крупнейшим региональным поставщиком клинкерного кирпича, керамзитобетонных блоков,

тротуарной и фасадной плитки. У нас собственное производство, где применяется

безобжиговая технология, что гарантирует высокое качество выпускаемой продукции. Цена

кирпича с официального сайта кирпичного завода доступна каждому: работаем без

посредников, действует вариативная схема скидок для крупно-оптовых покупателей.

Цена

кирпича с официального сайта кирпичного завода доступна каждому: работаем без

посредников, действует вариативная схема скидок для крупно-оптовых покупателей.

Высокое качество продукции

Наш завод клинкерного кирпича использует современное оборудование, штат укомплектован квалифицированными специалистами и инженерами. Благодаря этому мы выпускаем сухие строительные смеси и облицовочные материалы, соответствующие общероссийским, международным и внутриотраслевым стандартам качества. Все выпускаемые изделия сертифицированы, необходимые документы представляются по первому требованию клиента.

Кирпич по цене завода-производителя выпускается разных типоразмеров, отличается приятной

фактурой, обладает высокими теплоизоляционными свойствами. Наша продукция широко

востребована в многоэтажном строительстве и частном секторе, подходит для создания

декоративных ограждений и малых архитектурных форм. Помимо этого, кирпичный завод

«Авангард» готов предложить покупателям широкий ассортимент облицовочных материалов, для

отделки:

Наша продукция широко

востребована в многоэтажном строительстве и частном секторе, подходит для создания

декоративных ограждений и малых архитектурных форм. Помимо этого, кирпичный завод

«Авангард» готов предложить покупателям широкий ассортимент облицовочных материалов, для

отделки:

- Фасадов жилых и промышленных объектов;

- Офисных зданий и торговых центров;

- Коттеджей.

Мы сотрудничаем с физическими лицами и подрядными организациями. Оформляя заказ на сайте нашего завода гиперпрессованного облицовочного кирпича, каждый клиент может рассчитывать на такие условия:

- Собственное производство кирпича в Москве – работаем без посредников и переплат, что гарантирует низкую стоимость кирпича с завода-производителя «Авангард»;

- Оперативная доставка – собственный автопарк различной грузоподъёмности, возможен самовывоз стройматериалов с нашего склада;

- Налаженная логистика в регионах – неукоснительное соблюдение сроков поставки, что обеспечивает непрерывный процесс возведения объектов;

- Гарантии качества – вся выпускаемая продукция тестируется в лабораториях, соответствие установленным требованиям, линейным размерам и заявленным характеристикам, подтверждается сертификатами;

- Широкий ассортимент – в каталоге сайта представлены все виды стройматериалов,

необходимых для проведения внутренних и наружных отделочных работ.

Покупка в «Авангард»

Чтобы оформить заказ или уточнить цену на кирпич нашего производства, позвоните по номеру 8 (499) 394-31-19 или воспользуйтесь формой обратной связи на сайте. Наши менеджеры профессионально проконсультируют вас по любым интересующим вопросам, помогут подобрать строительные, отделочные и облицовочные материалы с учётом условий эксплуатации и специфики применения.

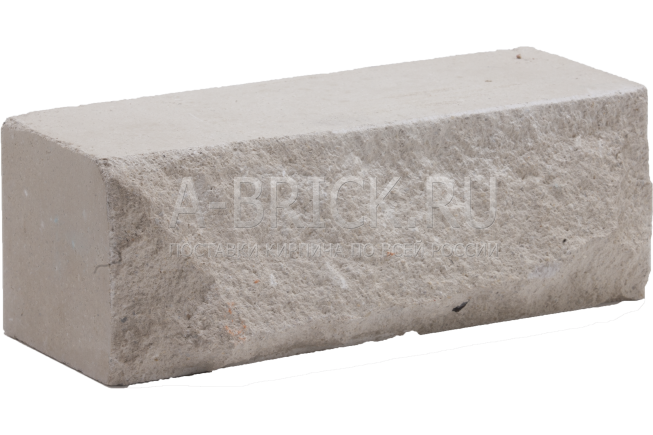

Гиперпрессованный кирпич – кирпич нового поколения

Кирпич считается древнейшим рукотворным строительным материалом, ставшим достойной альтернативой труднообрабатываемому камню. Современный рынок строительных ресурсов предлагает кирпич керамический, силикатный и гиперпрессованный, и, если первые два вида искусственного камня известны с давних пор, то последний рассматривается как продукт нового поколения.

Современный рынок строительных ресурсов предлагает кирпич керамический, силикатный и гиперпрессованный, и, если первые два вида искусственного камня известны с давних пор, то последний рассматривается как продукт нового поколения.

Глиняный кирпич, несмотря на ряд неоспоримых положительных характеристик, не является совершенством. Качество керамических изделий диктуется свойствами сырья и технологией получения продукции, поэтому марочная прочность и морозостойкость штучных заготовок имеют ограниченный диапазон значений с верхними пределами, соответствующими М-250 и F-50. Прочность обжиговых изделий определяет стоимость материала, поскольку для ее повышения, требуется увеличение расхода энергоресурсов. По этой причине использование продукции высокой марочной прочности далеко не всегда оправдано с экономической точки зрения.

Показатель морозостойкости образцов марки F-50 говорит о способности камня выдерживать 50 циклов попеременного промерзания и оттаивания без разрушения структуры. Очевидно, что для климатических условий центрального региона РФ, и, тем более, северных широт, этого недостаточно для возведения долговечных сооружений, поэтому стены приходится дополнительно защищать от промерзания, что повышает стоимость строительства.

Очевидно, что для климатических условий центрального региона РФ, и, тем более, северных широт, этого недостаточно для возведения долговечных сооружений, поэтому стены приходится дополнительно защищать от промерзания, что повышает стоимость строительства.

Структура керамического и силикатного кирпича достаточно рыхлая, чтобы противостоять косохлесту — дождевым потокам, направляемым ветром. В результате стены зданий нередко промокают насквозь, и влага просачивается в помещения. Наконец, невозможно не упомянуть об ограниченности цветовой гаммы, характерной для керамики, что обусловлено оттенками глины, лежащей в основе материала. Чтобы разнообразить полихромию изделий, современные производители используют красящие пигменты, однако, в глиняных образцах эти добавки способны лишь сделать более насыщенными природные охристые оттенки.

Что касается силикатной продукции, то, несмотря на вариативность окраски, данный вид кирпича по прочности и морозостойкости значительно уступает обжиговым образцам, поэтому не составляет достойной конкуренции керамическим изделиям.

Гиперпрессованный кирпич, лишенный недостатков керамических и силикатных изделий, составляет им достойную альтернативу. Сырьем для получения этого материала служит портландцемент (8-15%), минеральный наполнитель (известняк-ракушечник, доломит, мрамор, отсев щебня и т.д. в количестве 85-92%) и железоокисные красящие пигменты (2-7%). Технология полусухого гиперпрессования подразумевает формовку заготовок из увлажненной смеси под прессом с нагрузкой более 20 МПа.

Кирпич со сколом лицевой поверхности

Мощное давление позволяет добиться максимального уплотнения структуры продукта, что обусловлено сильнейшим трением частиц, которые не просто слипаются, а связываются друг с другом на молекулярном уровне. Данный процесс носит название когезии, или, «холодной сварки». Полусухое гиперпрессование обеспечивает получение твердого высокопрочного материала, по свойствам, максимально приближенного к натуральному камню. Таким образом, гиперпрессованный кирпич, обладая высочайшей плотностью, отличается от прочих вариантов искусственных штучных заготовок исключительной прочностью и влагостойкостью.

«Дозревание» гиперпрессованной продукции происходит в естественных условиях производственных помещений, либо (что более обосновано для ускорения процесса), в пропарочных камерах при температуре 40-70 градусов. Через 3-5 дней после сушки, материал готов к употреблению, набрав 50-70% расчетной прочности. Окончательную прочность кирпич добирает в конструкциях, спустя 30 дней после кладки.

Преимущества гиперпрессованного кирпича

Одно из преимуществ гиперпрессованных изделий — исключительная декоративность, обусловленная вариативностью и равномерностью окраски в массе и возможностью рустирования. Скол лицевых граней позволяет получать имитацию «рваной» фактуры природного камня, что невероятно притягательно выглядит в облицовке. К слову сказать, кирпич, полученный полусухим гиперпрессованием, в основном используется, как материал для фасадной отделки строений. Помимо привлекательных эстетических характеристик, изделия отличаются идеальной геометрией и безупречной точностью проектных размеров, допускающих погрешности не более 0,5 мм. Для примера, в силикатном кирпиче допустимыми считаются отклонения до 2 мм в обе стороны.

Для примера, в силикатном кирпиче допустимыми считаются отклонения до 2 мм в обе стороны.

Невозможно не оценить и всестороннюю декоративность заготовок. В керамическом кирпиче, ввиду особенностей оборудования, максимальное количество лицевых сторон ограничивается тремя поверхностями. Гиперпрессованный кирпич может иметь четыре лицевые стороны, что позволяет избежать проблем при кладке конструкций, предусматривающих всестороннее декорирование.

Минимальная марка прочности продукции — М-200, дает возможность сооружать высокопрочные конструкции (несущие стены, заборы и ограждения), а также, облицовывать наземную часть фундамента. Крепость кладки почти в два раза превышает аналогичные показатели керамики и силиката. Сцепление кирпича с кладочным раствором образует монолитную структуру стены, что позволяет строить сооружения в сейсмически неблагополучных районах, а также, устанавливать ответственные конструкции с усиленными опорными стенами.

Разновидности кирпича полусухого гиперпрессования

Важно отметить, что гиперпрессованный кирпич отличается крайне низким водопоглощением (до 5%), что не только обусловливает невосприимчивость к воздействиям влаги, но и наделяет кладку гидрофобными свойствами. Грязь со стен легко смывается водой из шланга без использования моющих средств. Густая консистенция кладочного раствора ускоряет процесс и улучшает качество кладки.

Как уже упоминалось выше, важным параметром кирпича, определяющим долговечность конструкции, выступает морозостойкость. Так вот, в гиперпрессованных изделиях этот показатель соответствует 200 циклам, что недостижимо ни для какого другого вида искусственного камня, за исключением клинкера.

Таким образом, к преимуществам рассматриваемого материала, следует отнести следующие качества:

- Превосходную прочность

- Устойчивость к воздействию агрессивных сред и негативных климатических явлений

- Безупречность геометрических параметров

- Долговечность

- Экологическую безопасность

- Эстетическую привлекательность и пригодность к обработке на строительном объекте

- Возможность выполнения кладочных работ, независимо от времени года и погодных условий

Классификация гиперпрессованного кирпича

Гиперпрессованная продукция классифицируется по форме, назначению и типу конструкции. По форме различают классические изделия в виде прямоугольного параллелепипеда, а также образцы с закругленными и остроконечными углами и фасонные фигуры. Прямоугольные модели поставляются в двух вариантах размеров — одинарном (250х12х65) и узком (американка: 250х60х65). По назначению кирпич выпускается в рядовом и облицовочном исполнении, а по конструкции, различают полнотелые и полые (дырчатые) образцы с технологическими отверстиями.

По форме различают классические изделия в виде прямоугольного параллелепипеда, а также образцы с закругленными и остроконечными углами и фасонные фигуры. Прямоугольные модели поставляются в двух вариантах размеров — одинарном (250х12х65) и узком (американка: 250х60х65). По назначению кирпич выпускается в рядовом и облицовочном исполнении, а по конструкции, различают полнотелые и полые (дырчатые) образцы с технологическими отверстиями.

Напомним, что пары противолежащих граней любого кирпичного бруска, имеют свои названия. Плоскости, самые крупные по площади именуются постельными, поверхности средних размеров — ложковыми, а торцевые части — тычковыми. У гиперпрессованного кирпича декоративными сторонами могут быть одна или несколько граней. При этом рубленая фактура под «дикий камень» создается не более, чем на двух плоскостях. Фигурные представители, в зависимости от декоративной функции, тоже разделяются формой профиля, размерами, наклоном и конфигурацией срезки углов.

Недостатки гиперпрессованной продукции

Гиперпрессованному кирпичу, обладающему качествами, аналогичными натуральному камню, присущи не только достоинства, но и недостатки последнего. Как и природный прототип, искусственный продукт отличается массивностью и высокой теплоемкостью, что накладывает некоторые ограничения на использование материала в строительной практике. Тяжесть кладки повышает нагрузку на фундамент, а, следовательно, ужесточает требования к конструкции заглубленной части основы, что, наряду с необходимостью утепления стен, повышает стоимость строительных работ.

Область применения

Рядовые образцы гиперпрессованного кирпича, с учетом не малой цены, экономически оправданы для возведения сооружений с особыми требованиями к прочности. Такие виды изделий используют, преимущественно, для возведения зданий в сейсмически опасных зонах или в местах с высоким риском техногенных аварий.

В гражданском строительстве наиболее востребован гиперпрессованный облицовочный кирпич, нашедший широкое применение в фасадной отделке стеновых ограждений и цоколей, а также, в создании малых архитектурных форм и объектов ландшафтного дизайна.

Кирпич гиперпрессованный

Наше производство предлагает купить гиперпрессованный кирпич недорого, реализуя продукцию «из первых рук», без посредников.

Кирпичная компания Морин

Мы производим кирпич в штате Мэн.

Кирпич, пораженный водой.

Наш кирпич производится из местной глины, образовавшейся в результате отступления ледников последнего ледникового периода. Аккуратно добываемый в водоразделе Андроскоггин более ста лет, мы формируем кирпич в соответствии с тем же аутентичным процессом производства кирпича мокрой формы 17-го века, который произвел многие из самых старых кирпичных зданий в Северной Америке.

Прошлые и настоящие проекты включают здания в университетах штата Мэн, Нью-Гэмпшира, Вермонта, Массачусетса, Род-Айленда, Коннектикута и Миннесоты.

Bates, Colby, Bowdoin, Amherst, Dartmouth, Brandeis, Harvard, Brown, BC and BU, Phillips Andover, Phillips Exeter и Holderness представляют собой лишь некоторые из многих школ, колледжей и университетов, где кирпич Morin способствует росту, долголетию и следовательно, ценность жизненного цикла кампусов.

Morin Waterstruck Brick — это не просто кирпич для кампуса, он изящно украшает общественные и культурные достопримечательности по всей Новой Англии в анонимном достоинстве.

— Верфь Роуз в Бостонской гавани

Символ «Добро пожаловать» в широко демонстрируемой туристической рекламе Бостона

— Моакли Федеральный суд США

Символ Достоинства и Справедливости тем, кто входит и освещается в национальных СМИ

— Всемирная штаб-квартира TripAdvisor

Символ Вещества в трудно вообразимом глобальном Интернете

— Лаборатория Джексона в Бар-Харборе

Символ Серьезной Цели во всемирно известном независимом исследовательском институте

Несмотря на то, что мы стремимся к подлинному формованию кирпича с мокрой формой, достижения в технологии обжига, обеспечиваемые нашей современной 360-футовой экономичной печью, гарантируют, что наша обильная, богатая глиняная стекловидность обеспечивает превосходные эстетические и физические свойства.

В Новой Англии продолжается традиция производства высококачественного кирпича Waterstuck. Мы гордимся тем, что являемся единственным оставшимся производителем мокрых пресс-форм Waterstruck в Северной Америке. И теперь Morin становится первым производителем Waterstruck в Северной Америке, который предлагает 12-дюймовые нормандские и римские часы в качестве стандартных производственных единиц.

Способность оставаться исторически аутентичными при техническом прогрессе позволяет нам представить эти новые для Waterstruck размеры кирпичей, пользующиеся спросом у многих известных дизайнерских фирм в Соединенных Штатах и Канаде.

Опыт компании Morin в производстве кирпичей специальной формы хорошо отточен. Мы производим формы для архитектурно важных проектов любого размера. Если вы можете сделать набросок состояния, мы можем посоветовать конфигурацию формы и предоставить чертежи.

На протяжении нашего века с лишним Morin Brick использовался как в особняках, так и в скромных жилищах, в местных почтовых отделениях и в глобальных историях успеха в Интернете, в начальных школах, а также в аспирантуре университетов, в местных врачебных кабинетах, крупных больничных медицинских центрах и международных исследовательских лабораториях. Но общим знаменателем, связывающим это разнообразное сочетание конечных пользователей, является то, что Morin Brick продолжает обеспечивать человеческий масштаб практически во всех стилях архитектуры.

Но общим знаменателем, связывающим это разнообразное сочетание конечных пользователей, является то, что Morin Brick продолжает обеспечивать человеческий масштаб практически во всех стилях архитектуры.

Мы с нетерпением ждем вашего ответа. Мы хотели бы помочь.

Производство кирпича, промышленное развитие и деградация земель

2015•04•10 Бонн

Зита Себесвари

Какое отношение производство кирпича имеет к продовольственной безопасности? На первый взгляд, возможно, не так уж и много.Однако на конференции Nexus в Дрездене на прошлой неделе мы с экспертами из Боннского университета и Университета Дакки решили изучить, как производство кирпича может привести к деградации земель и, в конечном итоге, поставить под угрозу продовольственную безопасность. Растущий спрос на кирпич конкурирует с спросом на продукты питания и окружающую среду.

Во многих странах с высокими темпами роста населения и/или урбанизации, таких как Бангладеш, Вьетнам и Индия, существует высокий спрос на доступные строительные материалы для удовлетворения новых потребностей в инфраструктуре. Часто для реализации этих требований плодородный верхний слой почвы удаляется для извлечения глины для производства кирпича. Удаление этого плодородного верхнего слоя почвы для производства кирпича угрожает качеству/плодородию почвы, наличию воды для орошения и, таким образом, продовольственной безопасности и средствам к существованию в густонаселенных и быстро урбанизирующихся частях Южной и Юго-Восточной Азии.

Часто для реализации этих требований плодородный верхний слой почвы удаляется для извлечения глины для производства кирпича. Удаление этого плодородного верхнего слоя почвы для производства кирпича угрожает качеству/плодородию почвы, наличию воды для орошения и, таким образом, продовольственной безопасности и средствам к существованию в густонаселенных и быстро урбанизирующихся частях Южной и Юго-Восточной Азии.

Помимо вклада в деградацию почвы, одного из практически невозобновляемых ресурсов нашей планеты, большое количество биомассы (в основном дров и рисовой соломы), используемой в печах для обжига кирпича, загрязняет воздух и выделяет парниковые газы (ПГ).

Акцент на решениях и устойчивых альтернативах

По мере роста населения во многих развивающихся странах и странах с формирующейся рыночной экономикой ожидается, что потребность в доступных строительных материалах будет только расти вместе с добычей полезных ископаемых. С учетом этого на сессии собрались ученые-экологи, социологи, географы, специалисты по планированию, а также инженеры, чтобы не только повысить осведомленность о влиянии производства кирпича на ухудшение состояния окружающей среды и промышленное развитие, но и изучить возможные решения.

Одно из таких решений включало замену глины альтернативными и более экологичными материалами, такими как отходы (например, летучая зола) для производства кирпича. Без подходящих заменителей кирпича маловероятно, что в будущем удастся избежать добычи полезных ископаемых. Кроме того, почвы, которые деградировали для производства кирпича, должны быть восстановлены, чтобы их можно было снова использовать в качестве сельскохозяйственных угодий.

Фото UNU-EHS/Zita Sebesvari

Призыв к дополнительным исследованиям и регулированию

Важно отметить, что участники сессии согласились с тем, что существует серьезный пробел в исследованиях, когда речь идет о добыче почвы, при отсутствии достоверной научной информации о степени деградации земель, вызванной удалением почвы для производства глины во всем мире, а также о воздействии на орошение. вода.Только с помощью более целенаправленных исследований можно создать прочную научную основу, которую можно использовать для разработки правил, программ мониторинга и предложения альтернативных решений. Наконец, необходимо более эффективно применять существующие правила в отношении деградации земель, а также необходимо ввести новые правила, основанные на научно обоснованных рекомендациях.

Наконец, необходимо более эффективно применять существующие правила в отношении деградации земель, а также необходимо ввести новые правила, основанные на научно обоснованных рекомендациях.

Исследование по продаже почвы в UNU-EHS: DeltAdapt

В рамках проекта DeltAdapt UNU-EHS изучает движущие силы и последствия продажи земли и связанных с ней правил во Вьетнаме.DeltAdapt сотрудничает с Институтом растениеводства и сохранения ресурсов (INRES)/Почвоведения и экологии почв Боннского университета, а также с Колледжем сельского хозяйства/почвоведения Университета Кантхо, которые изучают долгосрочные последствия удаления верхнего слоя почвы на плодородие почвы. Проект также работает с Университетом Дакки, чтобы выявить сходства и различия в удалении верхнего слоя почвы во Вьетнаме и Бангладеш, чтобы извлечь уроки и знания из этих двух стран. Наконец, DeltAdapt стремится к сотрудничеству с Институтом экологического городского и регионального развития Лейбница для поиска устойчивых решений, например, путем оценки потенциала и качества заменителей.

Фото UNU-EHS/Zita Sebesvari

(Все фото ©UNU-EHS/Zita Sebesvari)

4 ОСНОВНЫЕ ЭТАПЫ ПРОЦЕССА ПРОИЗВОДСТВА КИРПИЧА

Производство кирпича состоит из следующих 4 операций или этапов.

- Приготовление кирпичной глины или кирпичной земли

- Формование кирпича

- Воздушная сушка кирпича

- Обжиг кирпича

На этом этапе грунт выкапывается поэтапно, а затем укладывается на ровную поверхность. Затем почва очищается от примесей, таких как растительность, камни или галька и т. д. После удаления примесей она подвергается воздействию погодных условий в течение нескольких месяцев. Это называется процессом выветривания. После завершения процесса выветривания почву смешивают с другим материалом, чтобы подготовить хорошую кирпичную землю. Затем перемешанную почву закаляют, тщательно разрыхляют, поливают и вымешивают. Темперирование обычно производится на заводе по производству мопсов.

Темперирование обычно производится на заводе по производству мопсов.

Кирпичи формуются разными способами в зависимости от качества изготавливаемого продукта. Как правило, формование осуществляется двумя способами:

- Ручной молдинг

- Машинное формование

Для ручной лепки закаленная глина вдавливается в форму таким образом, что она заполняет все углы формы. Лишнюю глину удаляют либо деревянным ударом, либо каркасом с проволокой.Затем форму поднимают, а сырой кирпич оставляют на земле.

Машинное формование используется при изготовлении большого количества кирпича. Машины, используемые для формования, обычно бывают двух типов.

- Машины для производства пластиковой глины

- Машины для сухой глины

В машине для пластической глины глина в пластичном состоянии продавливается в прямоугольные отверстия размером, равным длине и ширине кирпича, а затем разрезается на полосы толщиной с кирпич с помощью проволоки в рамах.

В машинах для производства сухой глины сухая глина измельчается в порошок, засыпается машиной в форму, а затем подвергается высокому давлению для формирования твердых кирпичей правильной формы.

3. Сушка кирпичаСушку обычно производят, помещая кирпичи в навесы с открытыми стенками, чтобы обеспечить свободную циркуляцию воздуха и защиту от непогоды и дождей. Кирпичам дают высохнуть, пока они не останутся с влажностью от 5 до 7 процентов. Период сушки обычно колеблется от 7 до 14 дней.Формованные кирпичи сушат по следующим причинам.

- Если влажные кирпичи или сырые кирпичи сразу обжечь, то они, вероятно, треснут и деформируются

- Для максимального удаления влаги из кирпича с целью экономии времени и топлива при обжиге

- Для повышения прочности необработанных кирпичей, чтобы их можно было обрабатывать и укладывать на большую высоту в печи для обжига без повреждений.

Это очень важный шаг в производстве кирпича. Кирпичи можно обжечь двумя различными способами, указанными ниже.

Кирпичи можно обжечь двумя различными способами, указанными ниже.

- Сжигание в зажиме или пазаве, известное как сжигание зажима

- Сжигание в пламенной печи или Бхатте, известной как сжигание в печи

В буртах одну партию сырцового кирпича складывают вместе с дровами, углем и т.п. и заделывают глиной. Затем его медленно обжигают до сильного нагрева, что может занять много дней. Современные печи, однако, постоянные конструкции, состоящие из многих камер. Имеются печи периодического действия и печи непрерывного действия .Формованная глина укладывается в камеры. Затем их медленно сушат, обжигают до высокой температуры и охлаждают. Один цикл загрузки, сушки, сжигания, охлаждения и опорожнения может занять до двух недель. Эти процессы осуществляются периодически в печах периодического действия и в циклическом порядке в печах непрерывного действия.

Невероятная линия по производству красного кирпича Низкая стоимость Местное послепродажное обслуживание

Повысьте производительность своего производства кирпича с помощью великолепной линии по производству красного кирпича . Они доступны на Alibaba.com в заманчивых предложениях, которые вы не можете игнорировать. Линия по производству красного кирпича премиум-класса обладает непревзойденными качествами, которые были достигнуты благодаря передовым технологиям и изобретениям. Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в линии по производству красного кирпича , являются прочными и долговечными, что обеспечивает длительный срок службы и неизменно более высокую производительность.

Они доступны на Alibaba.com в заманчивых предложениях, которые вы не можете игнорировать. Линия по производству красного кирпича премиум-класса обладает непревзойденными качествами, которые были достигнуты благодаря передовым технологиям и изобретениям. Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в линии по производству красного кирпича , являются прочными и долговечными, что обеспечивает длительный срок службы и неизменно более высокую производительность.

Существует обширная коллекция линий по производству красного кирпича , включающая различные модели, которые учитывают различные деловые и личные требования для всех видов строительных работ.Alibaba.com стремится убедить всех покупателей, что на сайте продаются только высококачественные линии по производству красного кирпича . Соответственно, поставщики тщательно контролируются, чтобы убедиться, что они соответствуют всем нормативным стандартам. Таким образом, покупатели всегда получают производственную линию из красного кирпича , которая выполняет и превосходит обещанное.

Таким образом, покупатели всегда получают производственную линию из красного кирпича , которая выполняет и превосходит обещанное.

Благодаря постоянному техническому прогрессу производители внедрили изобретения, которые снижают потребление энергии на этих линиях по производству красного кирпича .В результате вы экономите больше денег на топливе и других счетах за электроэнергию. Линия по производству красного кирпича также оснащена исключительными характеристиками безопасности, гарантирующими, что они представляют минимальные риски, связанные с операциями. При относительно низких затратах на их приобретение и обслуживание линия по производству красного кирпича является разумно доступной и предлагает соотношение цены и качества.

Пришло время сэкономить деньги и время, совершая покупки в Интернете на сайте Alibaba.com. Изучите различные линии по производству красного кирпича на сайте и выберите наиболее привлекательную и подходящую для вас. Если вы ищете индивидуальную настройку в соответствии с конкретными требованиями, найдите линию по производству красного кирпича и достигните своих целей. Откройте для себя доступное качество на сайте сегодня.

Если вы ищете индивидуальную настройку в соответствии с конкретными требованиями, найдите линию по производству красного кирпича и достигните своих целей. Откройте для себя доступное качество на сайте сегодня.

Производство силикатного кирпича с помощью устройства вихревого слоя

Производство строительных материалов является одной из основных областей применения вихреслойного устройства (АВС) . Оборудование позволяет получать смеси и вещества с высокой степенью активации, что впоследствии сказывается на качестве продукции.Производство силикатного кирпича предполагает формирование блоков из известково-песчаной смеси на основе кварцевого песка (92–95 %) и извести (5–8 %). Основная характеристика этого материала – прочность. Она во многом зависит от состава сырья, соотношения ингредиентов, степени активации частиц сухой смеси и ее однородности.

В связи с этим особую актуальность в производстве силикатного кирпича приобретает применение вихреукладочного устройства. Устройство представляет собой эффективный диспергатор и смеситель в одном.На выходе получаем однородную смесь с высоким уровнем измельчения и активации частиц, из которой можно получать качественные кирпичные блоки.

Устройство представляет собой эффективный диспергатор и смеситель в одном.На выходе получаем однородную смесь с высоким уровнем измельчения и активации частиц, из которой можно получать качественные кирпичные блоки.

Требования к сырью для производства силикатного кирпича

Кирпич силикатныйизготавливается из кварцевого песка и извести. В составе исключены органические и растворимые вещества. В качестве второстепенных компонентов может содержаться глина (не более 8–10 % массы песка). Обеспечивает гладкость изделий. В смесь также добавляют пигмент. Он придает цвет кирпичам.

При производстве силикатного кирпича к качеству исходных материалов предъявляются высокие требования. Они должны быть чистыми, без примесей, высокоактивными и мелкодисперсными. При этом песок измельчается до крупности 2…0,2 мм. Это позволяет добиться максимальной плотности материала. Кроме того, песок и известь должны быть активированы, что позволит им эффективно реагировать друг с другом.

Такие свойства и характеристики материала могут быть обеспечены механической активацией.Здесь актуальна обработка сырья в диспергаторах и смесителях. С их помощью можно измельчить продукт до фракции нужного размера, активировать его и смешать ингредиенты до однородного состояния.

В целом сырье для производства силикатного кирпича оценивается по основным критериям, изложенным ниже:

- степень помола частиц;

- уровень активации ингредиентов;

- однородность и чистота смеси.

Оборудование для измельчения и смешивания ингредиентов отвечает за большинство этих свойств.Поэтому производство силикатного кирпича основано на использовании смесителей и диспергаторов. Они составляют наиболее важную часть цепочки внутри производственной линии.

Схема производства обычного силикатного кирпича

Классическая технология производства силикатного кирпича включает четыре стадии:

- Смешивание песка, извести и пигмента с водой до образования однородной массы.

- Формование блоков с помощью пресса.

- Обжиг блоков в автоклаве.

- Сортировка, упаковка и складирование кирпичей.

Обработка ингредиентов является критическим этапом, влияющим на качество продукта. При этом важно добиться высокой активации материалов, чтобы они вступали в твердофазные реакции. Также требуется размешать смесь до однородного состояния.

Классическая схема производства силикатного кирпича предполагает использование шаровых мельниц. Смесь можно обрабатывать путем истирания, измельчения, дробления и дробления ингредиентов.Материалы могут обрабатываться отдельно и затем смешиваться, либо подвергаться одновременному измельчению и гомогенизации смеси. Хотя классическая технология и позволяет получить продукт высокого качества, она отличается большой электроемкостью, временными затратами, сложностью. Оборудование громоздкое, шумное, изнашиваемое, а его КПД достигает всего 20%.

Недостатков традиционной конструктивной схемы можно избежать, используя устройство вихревого слоя из GlobeCore . Это компактная, эффективная и экономичная установка, предназначенная для переработки сырья для производства силикатного кирпича.

Это компактная, эффективная и экономичная установка, предназначенная для переработки сырья для производства силикатного кирпича.

Технология производства силикатного кирпича с использованием устройства вихревого слоя

Производство силикатного кирпича с использованием устройства вихревого слоя включает обработку ингредиентов и их активацию в электромагнитном поле.

Песок и известь подаются в камеру, содержащую ферромагнитные иглы, которые под действием электромагнитного поля превращаются в миниатюрные мешалки и дробилки.Они интенсивно перемещаются по рабочей камере, ударяются о ее стенки, сталкиваются друг с другом и с частицами обрабатываемого материала.

В то же время здесь наблюдаются процессы смешения и диспергирования, обусловленные высокими локальными давлениями, электромагнитными полями, акустическими колебаниями и электролизом при работе с жидкостью. В этой среде вещества интенсивно перемешиваются и активируются, образуя качественную смесь.

Процессы занимают от нескольких секунд до 2–4 минут для достижения результата. Для регулирования степени активации и измельчения ингредиентов достаточно изменять время обработки материалов в вихревом слое.

Для регулирования степени активации и измельчения ингредиентов достаточно изменять время обработки материалов в вихревом слое.

Эффективность активации смеси в АВС при производстве силикатного кирпича

При обработке песка в устройстве вихревого слоя он подвергается высокой степени активации. На зернах образуется много новой поверхности с высоким контактом за счет наличия активных центров, свободных радикалов. В этот момент образуется избыточная поверхностная энергия, а внутренняя наоборот уменьшается.Это вызвано разрывом силоксановых связей Si-O. В этом состоянии песок быстрее и эффективнее вступает в твердофазные реакции и обладает высокими структурообразующими свойствами. Производство силикатного кирпича из такого сырья позволяет получить материал с высокими показателями прочности.

В то же время известь также поддается активации. Также увеличивается его способность вступать в реакцию с песком, что в конечном итоге сказывается на прочностных характеристиках изделий.

Для доказательства эффективности активации известково-песчаной смеси в АВС в считанные доли секунды был проведен соответствующий эксперимент по кратковременной обработке сырья в вихревом слое.При этом измельчения материалов почти не наблюдалось, но они хорошо поддавались активации. Смесь пропускали через АВС и анализировали свойства полученного кирпича при различных условиях обработки. Результаты исследования представлены в таблице 1:

Стол 1

Параметры обработки известково-песчаной смеси | Предел прочности кирпича при сжатии, σс*10–5, Па |

Без обработки | 91.2 |

Однократное проливание через вихревой слой | 239,5 |

Двойное проливание через вихревой слой | 324,5 |

Тройное проливание через вихревой слой | 328,1 |

Видно, что даже при кратковременной обработке сырья в среде вихревого слоя возможно получение силикатного кирпича прочностью 3. в 5 раз выше, чем без использования АВС. Для исследования использовалась модель устройства вихревого слоя АВС-100. Данный агрегат представлен в каталоге GlobeCore .

в 5 раз выше, чем без использования АВС. Для исследования использовалась модель устройства вихревого слоя АВС-100. Данный агрегат представлен в каталоге GlobeCore .

Кроме того, высокая степень гомогенизации известково-песчаной смеси влияет на качество конечного продукта. При воздействии комплекса процессов в вихревом слое ингредиенты активно перемешиваются в АВС, образуя однородную смесь. При этом они подвергаются дополнительному измельчению и активации. А это один из важнейших факторов, влияющих на качество кирпича.

Такая обработка известково-зольных, известково-кремнеземных и известково-песчаных смесей актуальна и при производстве силикатных бетонов, так как приводит к значительному улучшению механических характеристик материала.

Преимущества производства силикатного кирпича с помощью устройства вихревого слоя

Эффективность устройства вихревого слоя в производстве силикатного кирпича доказана на практике. В целом использование АВС для данной отрасли производства строительных материалов выгодно и актуально по следующим причинам:

- Силикатный кирпич улучшенного качества

Благодаря высокой степени активации частиц мы получаем продукт с высокой прочностью на сжатие. Материал отличается улучшенными характеристиками и износостойкостью, благодаря чему практически не повреждается при транспортировке, погрузке, разгрузке и обеспечивает необходимую прочность зданий и сооружений.

Материал отличается улучшенными характеристиками и износостойкостью, благодаря чему практически не повреждается при транспортировке, погрузке, разгрузке и обеспечивает необходимую прочность зданий и сооружений.

Всего за несколько секунд обработки сырья можно добиться высокого уровня активации ингредиентов и однородности смеси. А измельчение ингредиентов занимает буквально 2–3 минуты. В случае с обычными технологиями на это уходят часы.

Требуемая мощность устройств AVS-100 и AVS-150 производства GlobeCore составляет 4.5 и 9,5 кВт соответственно. Оборудование позволяет в несколько раз снизить потребление электроэнергии производственной линией. Кроме того, сокращается время обработки материала, что также выгодно с точки зрения ресурсосбережения.

Установка может быть легко интегрирована в существующую линию по производству силикатного кирпича. Для установки не требуются пьедесталы и дополнительные конструкции. Отличается компактностью и легкостью перемещения по цеху.

Устройство вихревого слоя подходит как для крупного предприятия по производству силикатного кирпича, так и для сравнительно небольшого цеха.Это позволяет повысить эффективность производства, улучшить качество продукции, оптимизировать производственный процесс. Для заказа устройства AVS или получения консультации обращайтесь к торговым представителям GlobeCore .

Как уменьшить количество отходов при производстве кирпича?

Все производители кирпича и плитки стремятся к недостижимой 100%-ной производительности, но в действительности нормой является где-то от 50% и выше в зависимости от сырья, производимых продуктов и процессов.Эти потери происходят при экструзии/формовании глиняных изделий, в процессах сушки и обжига, а также на всех этапах производства.

Есть несколько способов повысить урожайность:

- Использование более пластичных глин.

Затраты времени и денег на поиск этих глин, нового состава тела и, возможно, изменение производственного процесса - Изменения в реальном производственном процессе

Рассмотрение механики/движущихся частей внутри экструдера. Исследование методов освобождения от плесени, используемых в мягком иле, ручном метании, прессовании плитки

Исследование методов освобождения от плесени, используемых в мягком иле, ручном метании, прессовании плитки - Добавление большего количества непластичных глин, таких как песок или грог, чтобы попытаться «раскрыть» глиняное тело больше

Однако все вышеперечисленные варианты требуют дополнительных ресурсов, времени и, в некоторой степени, повышенных затрат, и время от времени оказывается, что они не дают желаемых результатов.

Примеры из жизни

Другой альтернативой, доступной производителю, является использование глиняных добавок, которые, как было показано, дают положительные результаты — почти сразу — при использовании в производстве.Эта сравнительная таблица является свидетельством производителя кирпича из Великобритании:

.Без кондиционера для глины | С кондиционером для глины |

50м Кирпич П.А. | 52 м Кирпич П. |

95% Облицовка | 97% Облицовка |

2% Крекинг | Без трещин |

2% Отходы | 0.5% отходов |

20% Перфорация | 25% Перфорация |

Прибыль £900 000 | Прибыль £1 050 000 |

Как показывают заводские производственные испытания, описанные выше, производитель смог увеличить производство на 4% и в то же время повысить рентабельность за счет увеличения выхода и увеличения перфорации.

Другой производитель связался с нами, чтобы обсудить низкие темпы производства и повышенные потери после установки новых сушилок и печей.Был доставлен и опробован кондиционер для глины, и результаты были получены почти мгновенно: производительность завода увеличилась на 10% с 25000 кирпичей до 27500 кирпичей, а их потери при растрескивании снизились с 60% до менее 1% .

Как работает кондиционер глины

Особая хитрость кондиционера для глины заключается в том, что он обеспечивает лучшую смазку внутренней массы глины, улучшая обрабатываемость и форму. В то же время он снижает трение при экструзии. Это приводит к лучшему потоку, снижению потребляемой мощности и более плавной работе, будь то мягкий буровой раствор или экструзия.Кроме того, по мере того, как вода начинает испаряться из изделия, глиняный кондиционер способствует повышению прочности сцепления, что, в свою очередь, приводит к более быстрому набору прочности. В процессе сушки добавка повышает прочность глиняной смеси на разрыв. Будучи растворимым в воде, значительное количество кондиционера для глины будет вынесено на поверхность. Он будет концентрироваться в точках испарения, образуя твердый слой материала в этих наиболее уязвимых точках (то есть на краях). Улучшается устойчивость к повреждениям во всех аспектах обращения, что приводит к значительному снижению потерь и ухудшению качества продукции.

Воздействие на разные глины

В таблице ниже показаны улучшения различных производственных и технических параметров по сравнению с рядом глин, обычно используемых в производстве глиняных кирпичей и черепицы.

Параметры | |||||||

Тип глины и способ обработки | Производительность | Сила тока экструдера | Потребляемая мощность | Относительная прочность в сыром состоянии | Содержание влаги | Прочность в сухом состоянии | Эффективность экструдера |

Каменноугольный сланец – экструдированный | +5.8% | -15,6% | -20,5% | +9,0% | -0,1% | +11,8% | +26,0% |

Каменноугольные сланцы – экструдированные | НОЛЬ | -14,8% | -14,3% | +16,0% | НОЛЬ | +13. | +16,7% |

Экструдированный/прессованный каменноугольный сланец | НОЛЬ | НОЛЬ | НОЛЬ | +28,3% | -1,2% | Н/Д | +1,4% |

Углеродные породы Ref U/глина – прессованные | +9.9% | -10,2% | -17,8% | +14,6% | -0,6% | Н/Д | +22,6% |

Огнеупорная шамотная глина Buff – экструдированная | +20,5% | -5,0% | -21,2% | +21,2% | -0,7% | Н/Д | +27.9% |

Девонский сланец – экструдированный | +5,7% | -13,7% | -18,8% | +13,0% | -0,3% | +33,3% | +23,5% |

Мергель Keuper – экструдированный | +1,1% | -7,8% | -8. | +24,6% | -0,9% | +20,3% | +10,7% |

Кирпич – экструдированный и прессованный | +1,1% | -21,2% | -22,4% | +26,2% | -0,6% | +23,8% | +29,7% |

Мергель Etruria – экструдированный | +7.0% | -15,5% | -20,8% | +23,9% | -0,1% | +16,4% | +26,4% |

Неглинистый огнеупор – экструдированный | +13,7% | -6,9% | -17,4% | +30,0% | -0,5% | Н/Д | +21. |

Кровати Hastings – формованные из мягкой глины | НОЛЬ | Н/Д | Н/Д | Н/Д | -1,5% | +113,3% | Н/Д |

Weald глина – мягкая формованная глина | НОЛЬ | Н/Д | Н/Д | Н/Д | -0.7% | +35,3% | Н/Д |

Производство кирпича – журнал Masonry

Слова: Кассандра Стерн

Фото: Зак Стерн

«Термин «кирпич» относится к небольшим единицам строительного материала, часто изготавливаемого из обожженной глины и скрепленного раствором, связующим веществом, состоящим из цемента, песка и воды». Кирпич — классический и, возможно, культовый строительный материал, он прочно укоренился в американской архитектуре. От классической красной глины до потрясающего серого хромита трудно посетить какой-либо городской район в континентальной части Соединенных Штатов и не увидеть ни одной кирпичной постройки. От исторических домов до современных небоскребов кирпичи, кажется, повсюду, и на то есть веские причины.

От классической красной глины до потрясающего серого хромита трудно посетить какой-либо городской район в континентальной части Соединенных Штатов и не увидеть ни одной кирпичной постройки. От исторических домов до современных небоскребов кирпичи, кажется, повсюду, и на то есть веские причины.

«Долго популярный материал, кирпич сохраняет тепло, выдерживает коррозию и противостоит огню… используется в качестве строительного материала не менее 5000 лет, в настоящее время использование кирпича остается стабильным, примерно от семи до девяти миллиардов в год [в США] по сравнению с пятнадцатью миллиардами, которые использовались ежегодно в начале 1900-х годов.”(http://www.madehow.com/Volume-1/Brick.html)

Долгая и красочная история кирпича восходит к Ближнему Востоку, где обожженная на солнце глина была в изобилии и, хотя и не очень прочная, безусловно, богатый и полезный строительный материал. После того, как вавилоняне обнаружили, что кирпич можно закалить при высокой температуре, эта технология прижилась в человеческой культуре. После распада Римской империи кирпич возродился в популярности среди голландцев в 1600-х годах, которые были перенесены в Северную Америку с волной колонизации.До 1865 года кирпич обычно производили небольшими партиями, но с изобретением печи Гофмана в Германии технология, наконец, позволила начать коммерческое массовое производство.

После распада Римской империи кирпич возродился в популярности среди голландцев в 1600-х годах, которые были перенесены в Северную Америку с волной колонизации.До 1865 года кирпич обычно производили небольшими партиями, но с изобретением печи Гофмана в Германии технология, наконец, позволила начать коммерческое массовое производство.

Усовершенствования производства кирпича продолжались и в 20-м веке, и по мере развития более эффективных методов и технологий сегодня кирпич занимает «самую большую долю на рынке светонепроницаемых материалов для коммерческого строительства [в Соединенных Штатах], и он продолжает использоваться в качестве обшивочный материал в жилищном строительстве.Так как же именно кусок глины стал культовым кирпичом, составляющим основу американской архитектурной истории? Этот процесс, с некоторыми улучшениями с годами, остается относительно простым, прямолинейным и все более эффективным.

Приступая к кирпичной кладке для производства качественного продукта, первым шагом является использование щековой дробилки для измельчения сырья на более мелкие кусочки, которые фильтруются на сепараторе. Эти органические материалы включают «природные глинистые минералы, в том числе каолин и сланец, [которые] составляют основную часть кирпича.Эти материалы также могут включать в себя различные формы песка для обеспечения покрытия определенного цвета или текстуры при обжиге. Кроме того, «небольшие количества марганца, бария и других добавок смешивают с глиной для получения различных оттенков, а карбонат бария используется для улучшения химической стойкости кирпича к элементам».

Эти органические материалы включают «природные глинистые минералы, в том числе каолин и сланец, [которые] составляют основную часть кирпича.Эти материалы также могут включать в себя различные формы песка для обеспечения покрытия определенного цвета или текстуры при обжиге. Кроме того, «небольшие количества марганца, бария и других добавок смешивают с глиной для получения различных оттенков, а карбонат бария используется для улучшения химической стойкости кирпича к элементам».

После того, как желаемая комбинация ингредиентов смешана, партия поступает на обработку путем экструзии, формования или прессования.Экструдированные кирпичи «изготавливаются путем проталкивания через отверстие в стальной матрице с очень постоянным размером и формой», в то время как формованные кирпичи вместо этого формуются в отдельных формах вручную или на машине. Прессованные кирпичи, наименее распространенный из трех методов производства, включают сжатие материалов вместе с большой силой, в результате чего получается гладкая и характерная поверхность. После образования кирпичей «их сушат для удаления избыточной влаги, которая в противном случае могла бы вызвать растрескивание во время последующего процесса обжига», и помещают в печь для обжига.После «обжига» или закалки при высоких температурах кирпичи удаляют и помещают для охлаждения, прежде чем окончательно разрубить.

После образования кирпичей «их сушат для удаления избыточной влаги, которая в противном случае могла бы вызвать растрескивание во время последующего процесса обжига», и помещают в печь для обжига.После «обжига» или закалки при высоких температурах кирпичи удаляют и помещают для охлаждения, прежде чем окончательно разрубить.

Исторически это был очень трудоемкий процесс, когда он выполнялся вручную, но технологические достижения полностью изменили эффективность процесса дехакинга. «Были разработаны автоматические укладочные машины, которые могут устанавливать кирпичи со скоростью более 18 000 штук в час и могут поворачивать кирпичи на 180 градусов. Обычно уложенные рядами по одиннадцать кирпичей стопка обмотана стальными лентами и снабжена пластиковыми полосами, которые служат защитой углов.Затем упакованный кирпич доставляется на строительную площадку, где он обычно выгружается с помощью автокранов». Эта повышенная эффективность закрепила за кирпичом репутацию надежного и прочного материала, который потенциально может быть изготовлен быстро и может быть либо экономически выгодным строительством, либо роскошным потворством более высокой цене и качеству.

Однако, несмотря на то, что кирпичам доверяли и будут доверять для обеспечения безопасности наших семей и близких на работе, в школе, дома и т. д., факт остается фактом: даже кирпичи, особенно те, которые выветрились от времени и стихии, не всегда длиться вечно.

Несмотря на то, что современные производители кирпича усердно работают над разработкой новых химических добавок и процессов для увеличения прочности и долговечности кирпича, погодные условия и естественные процессы, к сожалению, со временем изнашивают материал. Одним из особых разочарований для производителей кирпича является «выцветание, которое происходит, когда вода растворяет определенные элементы (соль является одним из наиболее распространенных) во внешних источниках, растворе или самом кирпиче. Остаточные отложения растворимого материала вызывают обесцвечивание поверхности, которое может усугубиться при неправильной очистке.Когда солевые отложения становятся нерастворимыми, выцветание ухудшается, что требует тщательной очистки».

К сожалению, очистка не всегда является решением, особенно в случае с историческими зданиями, эти вышедшие из строя кирпичи в конечном итоге необходимо будет полностью заменить. Иногда исходные кирпичи можно спасти, осторожно удаляя их и заменяя свежим раствором, но часто исходные кирпичи слишком изношены или находятся в слишком плохом состоянии, чтобы их можно было спасти. При возникновении этого досадного обстоятельства владельцы зданий обратятся к производителям кирпича и фирмам, специализирующимся на реставрационном строительстве, для подбора и ремонта кирпича.

Натан Карауэй из Illinois Brick Company — один из таких экспертов. Служа строительному сообществу более 15 лет, Карауэй накопила богатые знания и опыт, чтобы стать грозной силой в отрасли и может дать уникальное представление о сложном процессе подбора кирпичей для ремонта или реставрации здания. По словам Каравея, компонентом, который внес наибольший вклад в процесс, безусловно, была технология. Подробно описывая процесс, Карауэй описал невероятно громоздкие и неэффективные шаги, которые он предпринимал, когда брался за проект восстановления кирпича.

Во-первых, ему нужно будет добраться до места проведения строительных работ, чтобы осмотреть кирпичи, которые необходимо заменить, взять образец, а затем вернуться в свой офис, чтобы вручную вытащить и сравнить образцы, которые могут быть близкими. Это усложнилось бы, если бы, скажем, восстанавливаемые кирпичи были из более распространенной красной глины с изношенными или неразличимыми идентифицирующими характеристиками и составом.

После извлечения от нескольких до нескольких десятков образцов или мастер-ключа от крупного производителя ему нужно будет физически вернуться на рабочую площадку для сравнения и возможного совпадения — без образца ему нужно будет повторить процесс до тех пор, пока совпадение не будет достигнуто.По сравнению с наступлением эпохи Интернета этот процесс значительно упростился.

Теперь, чтобы начать оценку работы, говорит Каравей, достаточно просто выполнить быстрый поиск в Google, чтобы начать процесс инициирования подбора кирпичей. Интернет также объединил сообщество кирпичников, и теперь производители и фирмы могут легко сотрудничать в проектах и объединять знания, чтобы лучше обслуживать своих потребителей.

Интернет также объединил сообщество кирпичников, и теперь производители и фирмы могут легко сотрудничать в проектах и объединять знания, чтобы лучше обслуживать своих потребителей.

Кроме того, при выполнении проекта реставрации Карауэй подчеркивает важность выбора партнера, который хорошо подготовлен для выполнения масштабных и масштабных работ.Для Карауэй одним из таких проектов была реставрация исторической достопримечательности, дома Эмиля Баха в Роджерс-парке, штат Иллинойс. Спроектированный известным архитектором Фрэнком Ллойдом Райтом и построенный в 1915 году, «Дом Эмиля Баха… считается одним из последних домов Фрэнка Ллойда Райта в стиле прерий. Построенный для кирпичника Эмиля Баха, дом был спроектирован с очень компактной планировкой площадью менее 2000 квадратных футов с тремя небольшими спальнями и солярием на втором этаже… Значимость дома Баха подтверждается тем фактом, что он был внесен в список в Национальный реестр исторических мест в 1979 году и назван достопримечательностью города Чикаго в 1977 году. ”

”

Когда Каравей приступил к восстановлению дома Баха, он знал, что ему необходимо немедленно заключить партнерские отношения с производителем, который имел наилучшую репутацию в работе с историческими зданиями и располагал средствами и оборудованием, чтобы лучше всего подготовиться к уникальным потребностям работы. Он связался с Брайаном Белденом из Belden Brick and Supply Company. Белден принял вызов спокойно с Караваем, но они сразу же столкнулись с некоторыми трудностями. «Самая большая проблема для нас заключалась в том, что кирпич был уникального размера по сравнению с сегодняшними стандартными размерами кирпича», — говорит Белден.«Кирпичи были немного длиннее и выше, чем обычные кирпичи модульного размера, но меньше, чем некоторые из сегодняшних негабаритных блоков, поэтому нам нужно было убедиться, что у нас есть надлежащие инструменты для изготовления блоков соответствующего размера.

Текстуры также не было на складе», — продолжает Белден, и «нам нужно было сделать несколько пробных образцов для утверждения архитектором. Мы, вероятно, сделали в общей сложности три пробные партии для утверждения размера и текстуры». Проект отнимал много времени: производство и процесс утверждения заняли от шести до восьми месяцев, а полное завершение проекта — в течение года.

Мы, вероятно, сделали в общей сложности три пробные партии для утверждения размера и текстуры». Проект отнимал много времени: производство и процесс утверждения заняли от шести до восьми месяцев, а полное завершение проекта — в течение года.

Чтобы решить проблему замены кирпичей, «сделанных в старых ульевых печах», говорит Карауэй, он и Белден в конечном итоге изобрели совершенно новый кирпич для производства. Белден говорит, что они начали с того, что получили «фотографии кирпича на существующем доме, и мы получили реальные образцы от работы, отправленные нашей производственной группе для справки». Как только они смогли лично проанализировать фактические образцы кирпича, Belden смогла понять «размеры и интервалы вертикальной текстуры, [что] требовало индивидуальной подгонки текстурного устройства к кирпичной колонне во время производства.”

Это оказалось сложной задачей, поясняет Белден, потому что «если расстояние между вертикальными царапинами было слишком большим, кирпич не подходил друг другу, поэтому нам пришлось адаптировать наше существующее устройство для текстурирования вертикальных царапин в соответствии с потребностями работы». В конечном счете, усилия Белдена и Карауэя окупились дивидендами, когда они смогли идеально подобрать существующий кирпич Баха и вернуть дому его прежнее изысканное состояние. Несмотря на проблемы, Карауэй счастлив, что проект был так красиво отреставрирован, и утверждает, что, несмотря на то, что работа была связана с небольшой рекламой или прибылью, «они сделали это, потому что хотели помочь клиенту, и они хотели помочь историческому зданию.Это говорит о честности и настойчивости, необходимых для достижения успешного результата в таком сложном проекте.

В конечном счете, усилия Белдена и Карауэя окупились дивидендами, когда они смогли идеально подобрать существующий кирпич Баха и вернуть дому его прежнее изысканное состояние. Несмотря на проблемы, Карауэй счастлив, что проект был так красиво отреставрирован, и утверждает, что, несмотря на то, что работа была связана с небольшой рекламой или прибылью, «они сделали это, потому что хотели помочь клиенту, и они хотели помочь историческому зданию.Это говорит о честности и настойчивости, необходимых для достижения успешного результата в таком сложном проекте.

От интерьеров до экстерьеров, от заборов до книжных шкафов, кирпич всегда был и остается неотъемлемым элементом строительства домов, предприятий, пешеходных дорожек и многого другого. Кирпич, от обычного кирпича из красной глины до ошеломляющего черного или серого, продолжает резонировать в американской сельской местности как красивый и функциональный архитектурный материал. Теперь кирпич производится с большей эффективностью и стабильностью, чем когда-либо прежде, его производительность и долговечность никогда не были лучше, и хотя кирпичи, как и любой другой материал, могут со временем выйти из строя, в результате усовершенствования в подборе кирпичей упростили процесс восстановления.

Исследование методов освобождения от плесени, используемых в мягком иле, ручном метании, прессовании плитки

Исследование методов освобождения от плесени, используемых в мягком иле, ручном метании, прессовании плитки А.

А. 5%

5% 7%

7% 5%

5%