Линии производства пеллет

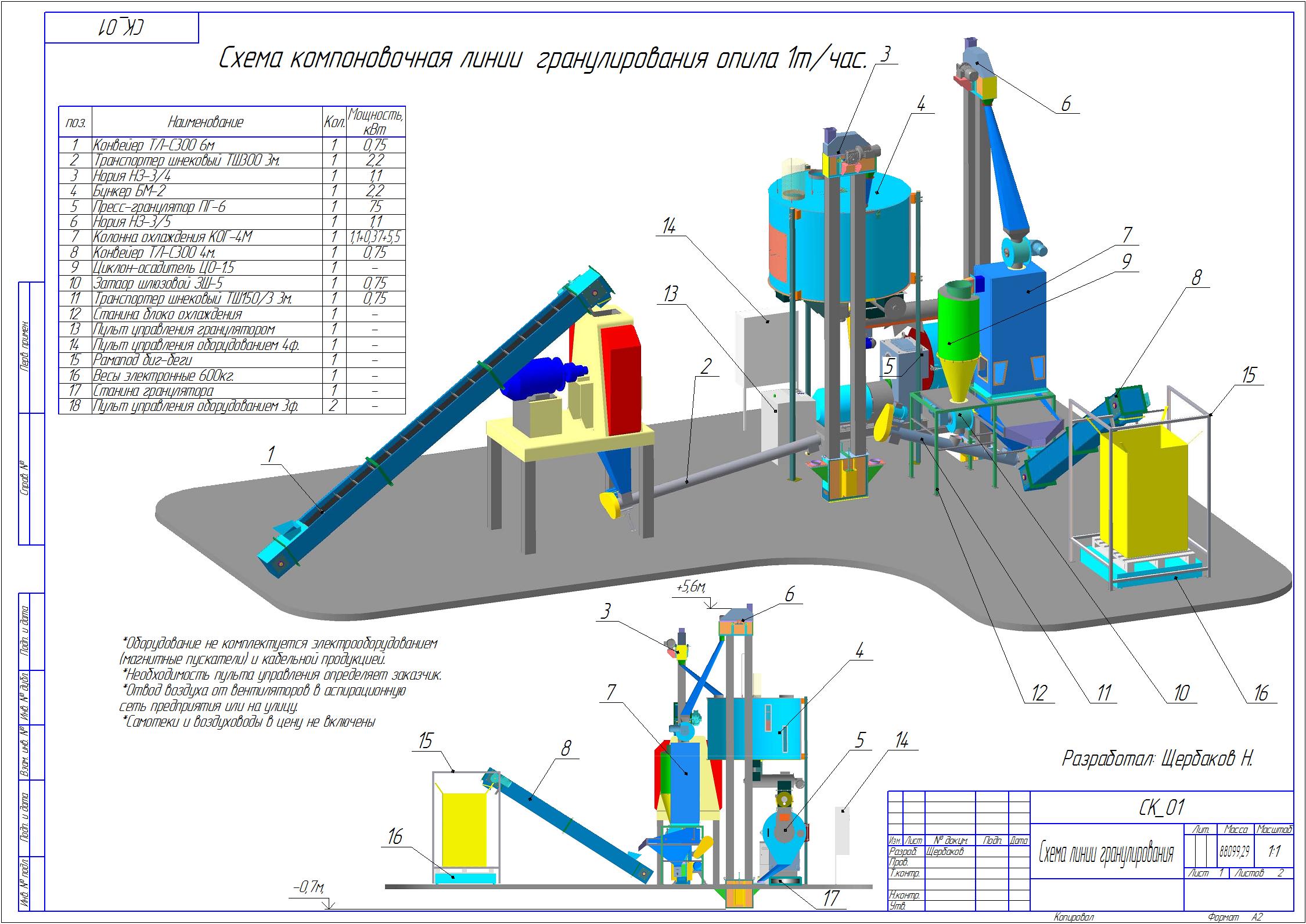

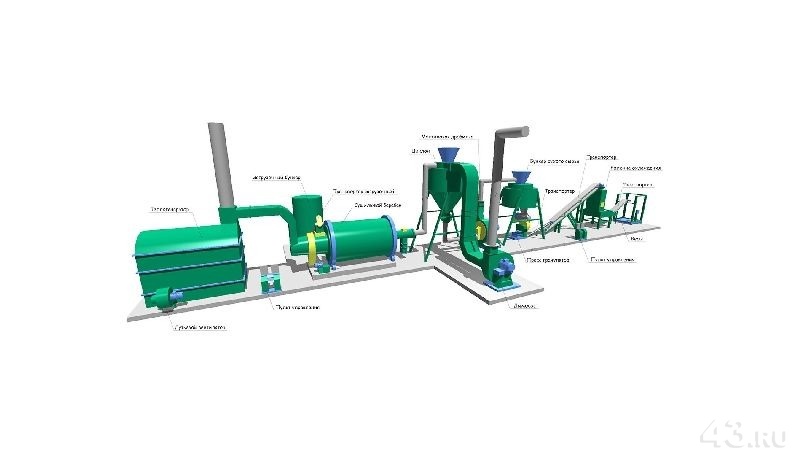

Бревна, горбыль и т.п. древесные отходы подаются в рубильную машину. Из нее щепа попадает в накопительный бункер сырья. Мелкие древесные отходы — стружки и опилки доставляются автотранспортом, либо погрузчиком, и ссыпаются сразу в бункер сырья. Опилки или щепа с бункера сырья с регулируемой скоростью подачи подаются по цепному (скребковому) транспортеру в смеситель и смешивается с горячим воздухом из теплогенератора, а дальше в сушильный агрегат. В сушильном агрегате происходит измельчение и высушивание сырья до определенной фракции и влажности и попадает по транспортирующему устройству в бункер сухой массы.

С бункера сухой массы по шнековому транспортеру определенная часть тырсы (привод контролируется частотным преобразователем, находящимся в щите управления) подается в загрузочную горловину теплогенератора. Нагнетателем тырса задувается в теплогенератор (предварительно разожгли дровами, обрезками) и воспламеняется, образуя тепловую энергию, не сгоревшие частицы догорают в искрогасителе. Дымосос засасывает через сушильный агрегат топочные газы в смеситель

Дымосос засасывает через сушильный агрегат топочные газы в смеситель

Из бункера сырье поступает с помощью шнекового питателя с контролируемой скоростью подачи в смеситель гранулятора, где при необходимости смешивается с паром либо водой. Здесь, в смесителе происходит процесс кондиционирования продукта, или доведение влажности продукта до уровня, нужного для процесса гранулирования. Увлажненная мука из смесителя через отделитель ферромагнитных примесей поступает в пресс-гранулятор. В камере прессования мука затягивается между вращающейся матрицей и прессующими вальцами и продавливается в радиальные отверстия матрицы. Затем происходит формирование пеллет под действием большого давления.

Выдавленные из отверстий, пеллеты обламываются с помощью неподвижного ножа. Обломанные пеллеты падают вниз и через рукав кожуха выводятся из пресса. На выходе из пресса пеллеты имеют высокую температуру и непрочны, в связи с этим они транспортируются норией в охладительную колонку. Через слой пеллет вентилятором циклона всасывается воздух, охлаждающий пеллеты, и одновременно отсасывается часть несгранулированной муки в циклон охладителя. В результате охлаждения за счет испарения влаги влажность пеллет уменьшается, и в них происходят физико-химические изменения. В результате чего пеллеты обретают нужную твердость влажность и температуру.

В результате охлаждения за счет испарения влаги влажность пеллет уменьшается, и в них происходят физико-химические изменения. В результате чего пеллеты обретают нужную твердость влажность и температуру.

Пеллеты из охладительной колонки, по мере ее наполнения, перемещаются норией в бункер готовой продукции 21. Под данным бункером располагаются дозирующая установка в мешки (“Биг-Бэга”). Наполненные мешки с помощью погрузчика направляются на склад готовой продукции.

Состав оборудования можно менять в зависимости от возможностей и пожеланий Закачика.

Работы по монтажу или шеф-монтажу оборудования, электротехнического оборудования и АСУ ТП выполняются по отдельному соглашению.

Гарантия на оборудование составляет 12 месяцев.

Проводим гарантийное и послегарантийное обслуживание.

Оборудование для производства пеллет из опилок: пеллетная линия, технология

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно. Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

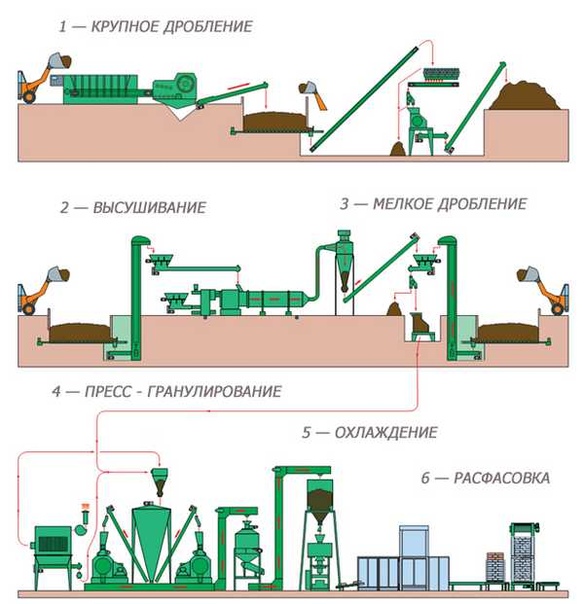

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами. - Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины. Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

- В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу.

Устройство молотковой дробилки для древесины

Процесс сушки

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %. Таким образом, линия по производству пеллет должна содержать в своем составе установку для сушки сырья, в качестве которой, как правило, используется сушильный барабан. Для подачи влажного сырья в такое оборудование используются транспортеры шнекового типа, что является наиболее экономичным вариантом решения данного вопроса.

Схема многоконтурной аэродинамической сушилки

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м3. Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Линии для производства пеллет – полезная информация для предпринимателей

При переработке древесины на деревообрабатывающих станках и пилорамах на выходе от общего объёма сырья только порядка 60-70% деловой материал, а всё остальное идёт в отход – опилки, стружка, тырса и прочее. То есть потери достаточно серьёзные.

То есть потери достаточно серьёзные.

При переработке древесины на деревообрабатывающих станках и пилорамах на выходе от общего объёма сырья только порядка 60-70% деловой материал, а всё остальное идёт в отход – опилки, стружка, тырса и прочее. То есть потери достаточно серьёзные. И если ранее отходы далее практически не использовались, то сейчас они могут стать дополнительной статьёй дохода для предпринимателей, ведущих свою деятельность в сфере переработки древесины. И всё что нужно для этого – установка и использование линии для производства пеллет.

Такое оборудование позволяет из отходов деревообработки (опилок и стружки) путём прессования получить брикеты, которые используются в качестве твёрдого топлива для систем отопления помещений. Установка такой линии рядом с цехом по переработке леса или внутри его позволяет получить практически безотходное производство, где никому ранее ненужная тырса может приносить деньги.

Составные элементы комплекса

Для того чтобы получать качественные пеллеты на выходе, необходимо установить целый комплекс станков и оборудования. В линию по выпуску брикетов входит:

В линию по выпуску брикетов входит:

- дробильный станок;

- сушильный агрегат;

- транспортёры;

- накопитель;

- пресс-установка;

- упаковочная линия.

Процесс изготовления пеллет состоит из ряда операций. Сначала отход переработки древесины проходит через дробильный станок, чтобы получить сырьё необходимой фракции. Затем он направляется в сушилку, чтобы удалить излишнюю влагу. Далее промежуточное сырьё (подробленное и высушенное) собирается в накопителе, откуда оно подаётся на пресс для формовки брикетов. Для удобства транспортировки между установками комплекса используются транспортёры. Хранить и перевозить полученный материал лучше фасованным, поэтому после прессования брикеты поступают на упаковочное оборудование (хотя наличие последнего необязательно).

Изначально может показаться, что затраты на приобретение и установку составных частей для производства пеллет будут немалыми. Но ввиду того что сырьё для переработки доступно, причём в значительных объёмах (всё-таки 30-40% лесоматериала идёт в отход), а сами брикеты становятся всё более востребованными в качестве твёрдого топлива, то комплекс окупится достаточно быстро.

А если посчитать, что изготовление пеллет будет являться вторичным производством при деревообрабатывающем цехе или пилораме, но при этом достаточно прибыльным, то установка такого комплекса станет правильным решением для вашего бизнеса.

или напрямую обратитесь к нашим менеджерам по адресу [email protected]! .

____________________________ * Информацию о процедуре приобретения оборудования Вы найдёте, перейдя сюда — Порядок работы * Ознакомиться с образцами документов для приобретения и прочей полезной информацией вы можете здесь — Информация для клиента * Просмотреть отзывы наших партнёров и оставить свой, Вы можете, перейдя в раздел — Отзывы * Наши дилерские сертификаты, а также фотоотчёт нашей деятельности, представлены здесь — Фотогалерея * По другим возникшим у Вас вопросам, пожалуйста, обращайтесь в наш офис — Контакты |

Новости 13. 06.12.2018 27.11.2018 06.04.2015 13.11.2014 |

Мобильная линия

Мобильная линия производства пеллет

Производительность до 500 кг/ч

Небольшая мобильная линия производства пеллет, разработанная специально для малых производств гранул. Она эффективна, как в производстве топливных гранул, так и при получении гранул, используемых для агроцелей.

В этой линии компактно расположено все необходимое оборудование для гранулирования: Молотковая дробилка, циклон, бункер-дозатор, шнековый транспортер, пресс-гранулятор, вибро-сито, конвейер, электрический шкаф управление. Установка скомпонована на одной платформе.

Мобильная установка для производства пеллет

объединяет в себе следующие функции: измельчение, гранулирование и

транспортировка. Благодаря этому улучшается эффективность производства и

снижается себестоимость продукции. Управление всей линией может осуществлять

один оператор.

Управление всей линией может осуществлять

один оператор.

Техгологический процесс

Измельчение: Измельчитель укомплектован 15 молотками, подходит для измельчения материалов до 20 мм в диаметре, размер фракции на выходе 3-5 мм

Пневмо транспорт: Включает в себя вентилятор 2,2 кВт, трубы и циклон. Служит для транспортировки измельченного сырья в бункер. Система пневмотранспорта связана с вибрационным ситом и конвейером готовой продукции, что бы удалить пыль с этих участков

Накопительный бункер-дозатор: имеет объем 1 м, изготовлен из стали 2,5 мм, с двух сторон бункера находятся смотровые окна. Лопасти ворошителя приводятся в действие двигателем мощностью 0,75 кВт. Максимальное заполнение бункера 800 мм от дна

Шнековый транспортер: располагается в нижней части бункера,

применяется для подачи смешанного материала в гранулятор, диаметр 112 мм, длина

1023 мм. Приводится в движение мотором 0,18 кВт с преобразователем

частоты вращения 30 ~ 60 Гц.

Гранулирование: Пресс -гранулятор с плоской матрицей может производить 0,4 тонны древесных гранул в час диаметром 6-8 мм, при использовании чистого опила. Есть возможность подключения системы добавления воды, для регулирования влажности измельченного сырья.

Просеивание: Вибрационное сито имеет отверстия 3,5 х 3,5 мм и мотор 0,37 кВт, размер сита может быть изменен в соответствии с пожеланиями заказчика. К просеивателю подводятся трубы для удаления пыли.

Скребковый транспортер готовой продукции: Имеет цепной привод, общие размеры 2436х437х484 мм. Длина данного транспортера может быть увеличена путем добавления, связующих и дополнительных элементов. 5 уровней регулирования высоты и наклона транспортера.

Цена мобильной линии производства пеллет

Получить коммерческое предложение:

Линии по производству снеков-пеллетов | Clextral

Обновленные двушнековые варочные экструдеры Clextral с универсальными интегрированными устройствами придания формы на фильере и резки широко используются на линиях по производству снеков-пеллетов. Данные двушнековые экструдеры обеспечивают высокую производительность и качественные преимущества по сравнению с традиционными линиями по производству пеллетов, демонстрируя непрерывный производственный процесс, превосходную гибкость, точный контроль термомеханических параметров и средства автоматизации для изготовления качественной и инновационной продукции.

Данные двушнековые экструдеры обеспечивают высокую производительность и качественные преимущества по сравнению с традиционными линиями по производству пеллетов, демонстрируя непрерывный производственный процесс, превосходную гибкость, точный контроль термомеханических параметров и средства автоматизации для изготовления качественной и инновационной продукции.

Как работает линия по производству снеков-пеллетов?

Крахмал, фибра и жидкости вводятся в смесительный барабан согласно рецептуре конечного продукта, и тесто затем непрерывно и равномерно доставляется к активной зоне двушнековой системы, где оно готовится, формуется и режется для экструдирования под давлением и получения однородного контролируемого продукта. Данный комбинированный процесс готовки, формовки и резки в одном комплексном устройстве является основным преимуществом систем Clextral над традиционными линиями по производству пеллетов. На этом же этапе продукту придаются различные формы при помощи вставок на матрице, включая звездочки, колесики, конусы, фигурки животных и другие 2D и 3D формы. Сырые пеллеты затем направляются на линию сушки, где продукт бережно высушивается.

Сырые пеллеты затем направляются на линию сушки, где продукт бережно высушивается.

Универсальность и производительность

Технологические линии готовки-экструзии Clextral’s Evolum, снабженные эксклюзивной технологией формовки на рабочей поверхности матрицы, обладают несколькими ключевыми преимуществами:

- Универсальность, позволяющая перерабатывать любые типы сырья на основе крахмала

- Эффективный контроль потока и температуры массы, что определяет стабильность размеров пеллетов

- Быстрый запуск и остановка (на 50% быстрее, чем у традиционных линий)

- Быстрая смена рецептур и новых форм продукта

- Средства автоматизации, включая управление рецептурами, автоматический запуск и остановку, контроль и регулировку температуры для каждого модуля, отображение тенденций каждого технологического параметра в реальном времени

- Существенно уменьшена занимаемая площадь по сравнению с обычными производствами

- Настраиваемая производительность, в диапазоне от 150 до 800 кг/ч сухих пеллетов

- Сокращенное время очистки оборудования.

Оборудование для производства пеллет

Расчет стоимости и производительности

Идёт отправка

Начертим. Построим. Запустим

- Гарантируем заявленную производительность на высоковлажном сырье.

- В 2-3 раза дешевле европейских производителей того же качества и производительности.

- Линия управляется одним оператором. Максимальная автоматизация исключает человеческий фактор.

- Собственное производство и опытная конструкторская группа.

Реализованные проекты

Идёт отправка

Узнать подробнее

Механика-Транс производит линии от 1 т/ч и больше.

Запросите КП на 1т/ч, если:

- Ваши объемы сырья — от 4000 насып.

м³ в месяц.

м³ в месяц. - Вы готовы работать в круглосуточном режиме.

- Имеется помещение под оборудование площадью от 300 м².

- Есть источник электроэнергии мощностью от 250 кВт.

Политика конфиденциальности

Данная Политика конфиденциальности применима к mechtrans.ru. Заполнив любую из форм и используя mechtrans.ru, Вы тем самым выражаете согласие с условиями изложенной ниже Политики конфиденциальности. Mechtrans.ru охраняет конфиденциальность посетителей.

Персональная информация.

Для того чтобы оказывать вам услуги, отвечать на вопросы, выполнять ваши пожелания и требования требуется такая информация, как ваше имя и номер телефона. Mechtrans.ru может использовать указанную информацию для ответов на запросы, а также для связи с Вами по телефону с целью предоставления информации о предлагаемых услугах и рекламных кампаниях. Mechtrans.ru обязуется не передавать данную информацию третьим лицам без Вашего разрешения, за исключением информации, необходимой для выполнения вашего обслуживания.

Со своей стороны, Вы предоставляете mechtrans.ru право использовать любую сообщенную Вами информацию для выполнения указанных выше действий.

Со своей стороны, Вы предоставляете mechtrans.ru право использовать любую сообщенную Вами информацию для выполнения указанных выше действий.Безопасность.

Передача персональных данных в любой форме (лично, по телефону или через Интернет) всегда связана с определенным риском, поскольку не существует абсолютно надежных (защищенных от злонамеренных посягательств) систем, однако mechtrans.ru принимает все необходимые адекватные меры для минимизации риска и предотвращения несанкционированного доступа, несанкционированного использования и искажения Ваших персональных данных.

Идёт отправка

Идёт отправка

Идёт отправка

Идёт отправка

Линия по производству древесных пеллет и линия по гранулированию биомассы для продажи

Почему выбирают ABC Machinery?

Блок-схема процесса гранулирования

- Доля №1 на рынке Китая, построено более 170 линий по производству пеллет по всему миру.

Удобно для вашего расследования на месте.

Удобно для вашего расследования на месте. - 10 патентов на инновационные технологии гарантируют качество каждого оборудования для проектов гранулирования для клиентов, например.интеллектуальная система охлаждения, 3-цилиндровая сушилка и т. д.

- Производительность может достигать 150 000 т / год.

- Интеллектуальное управление PLC. Умно и надежно!

Чертежи полной линии по производству древесных пеллет

Это план проекта для средней линии для производства древесных гранул с двумя комплектами грануляторов.

Ниже приводится пример компоновки завода для крупномасштабной промышленной производственной линии (рассчитанной на 4 комплекта грануляторов).Он включает процессы дробления, сушки, гранулирования, охлаждения и упаковки.

Система дробления с пылеуловителем, это серьезное соображение о том, как защитить здоровье операторов. Система пылеулавливания очень важна, мы использовали мешочный пылеуловитель в секции молотковой мельницы и водяной пленочный пылеуловитель на всей установке.

Система сушки — ключевая часть всего завода по производству пеллет.Барабанная сушилка имеет противопожарное и влагозащитное исполнение. Топливо может быть различным, но в качестве топлива вы можете выбрать только одно.

Этот план был разработан в соответствии с Humanization Design. Он имеет бассейн оборотной воды для сбора пыли во время работы.

Какие виды материалов можно обрабатывать на нашей линии гранулирования?

Эта полная линия по производству пеллет из биомассы может обрабатывать многие виды сырья, такие как скорлупа арахиса, сахарный биогаз, скорлупа / стебель мельницы, опилки, кофейная шелуха, рисовая солома, стебли подсолнечника, стебли хлопка, табачные отходы, стебли горчицы, отходы джута, бамбук. пыль, отходы чая, солома пшеницы, шелуха пальм, шелуха соевых бобов, кокосовая смола и т. д.

Подробная информация об оборудовании линии пеллет

Окорочный станок

— Низкие начальные вложения.

— Высокая производственная мощность.

— Лучший выбор для малых и средних предприятий.

— Самая передовая технология окорки бревен малого и среднего размера.Дробилка древесины Измельчитель древесины представляет собой современное оборудование для производства древесной щепы и, в частности, используется на бумажных заводах, заводах по производству гранул, древесно-стружечных и древесноволокнистых плитах.Он режет бревна и небольшие куски дерева на высококачественную стружку одинаковой длины и одинаковой толщины. Он также подходит для колки веток, веток и досок.

Просеивающая машина Грохот цилиндрического типа. Он специально разработан для просеивания крупногабаритных материалов, чтобы они не попали в гранулятор. Таким образом, гранулятор может быть надежно защищен от забивания.

Молотковая мельница / Дробильная машина — Это специальный измельчитель для древесной щепы, стружки, грубых опилок и т.

Д.Помещение для измельчения предназначено для измельчения древесины.

Д.Помещение для измельчения предназначено для измельчения древесины. — Хорошо сбалансированный ротор делает работу очень стабильной.

— Специальное соединение муфты снижает вибрацию и упрощает установку.

Однослойная сушилка с вращающимся цилиндром — Ротационная сушилка — лучший выбор для приложений с высокой производительностью, связанных с влажными, рыхлыми, сыпучими материалами и побочными продуктами.

— Вращающийся барабан и стратегически расположенные лопасти объединяются для равномерного подъема и опускания продукта через воздушный поток.

— Термостатически регулируемая температура нагнетаемого воздуха обеспечивает точную конечную влажность и чувствительность к изменяющимся условиям продукта.

— Доступны однопроходные или трехходовые конфигурации, соответствующие характеристикам продукта.

— Варианты отопления включают пар, газ, масло и мазут.

Пеллетная мельница (изготовление пеллет) — Применение аэродинамических технологий и нынешнего круглого принципа снижает температуру в камере гранулирования примерно до 90 ℃.

В результате машина может работать непрерывно.

В результате машина может работать непрерывно.— Податчик времени может контролировать скорость подачи, чтобы уменьшить коэффициент блокировки.

— Корпус более прочный, потому что мы используем чугун со сферическим графитом.

— Емкость увеличена после добавления еще одного силового питателя из нержавеющей стали для увеличения площади распределения корма.

Система охлаждения гранулятора — Применение аэродинамических технологий и нынешнего круглого принципа снижает температуру в камере гранулирования примерно до 90 ℃. В результате машина может работать непрерывно.

— Контролирует температуру и выпускает дополнительный пар за счет циркуляции воздуха. В результате он хорошо работает в областях без прессования, что продлевает срок службы кольцевого штампа и скоб.

— Машина может работать непрерывно.

Охладитель пеллет — Автоматический контроль периода охлаждения. Это делает свежие гранулы твердыми и сухими.

Холодный воздух течет снизу вверх, а гранулы падают сверху вниз, они полностью встречаются и полностью охлаждаются.

Холодный воздух течет снизу вверх, а гранулы падают сверху вниз, они полностью встречаются и полностью охлаждаются.— Производственные стальные пластины имеют толщину 3 мм.

-Система охлаждения состоит из сосуда, ветрового конуса, нагнетательной системы, порта подачи, впуска выхлопа, индикатора контроля уровня.

— Это оборудование должно использоваться с питателем воздушного шлюза, охлаждающей ветровой сеткой.

Машина для упаковки пеллет — Включая автоматические весы, конвейер, термосваривающие устройства для древесных гранул.

— Эта машина представляет собой комбинацию автоматического взвешивания и наполнения вместе с транспортной швейной машиной, так что она может автоматически взвешивать, наполнять и шить.

— Компьютерная высокоскоростная штамповка и обработка, а также программируемый процесс управления делают его универсальным для различных упаковок.

— Специальное асейсмическое оборудование гарантирует точный расчет, высокую скорость и стабильную работу в неблагоприятных условиях.

Его можно отрегулировать снаружи, что очень удобно в обслуживании.

Его можно отрегулировать снаружи, что очень удобно в обслуживании. — Он широко используется для упаковки древесных гранул, гранул кормов для животных и порошковых материалов.

Проекты завода по производству биотопливных пеллет

Вот несколько фотографий одного из наших проектов для справки.Он разработан и построен для одного из наших клиентов в Чили. Производительность от 4,5 до 6 тонн в час. Свяжитесь с нами для получения подробного бизнес-плана и стоимости проекта! Мы всегда здесь, чтобы служить вам!

Проект завода по производству древесных гранул на 4,5–6 т / ч в Чили

Подробная информация о дробильном участке

Подробная информация о разделе гранулирования

Наши пеллетные заводы построены в следующих странах:

| Европа | Германия, Франция, Литва, Ирландия, Италия, Португалия, Чехия, Венгрия, Румыния, Словацкая Республика, Сербия, Черногория, Болгария, Россия, Украина, Польша, Беларусь, Хорватия, Латвия, Швеция |

|---|---|

| Азия | Китай, Малайзия, Индонезия, Таиланд, Вьетнам, Индия, Шри-Ланка |

| Северная Америка | США, Канада |

| Южная Америка | Уругвай |

| Океания | Австралия |

- Пришлите мне предложение по установке под ключ завода по производству пеллет из опилок с кольцевой матрицей.

У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Благодарю.

У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Благодарю. - Обращаем ваше внимание на то, что ABC Machinery — инжиниринговая компания, специализирующаяся на проектировании, производстве, проектировании, установке и вводе в эксплуатацию проектов «под ключ» в этой области.

В приложении, пожалуйста, найдите каталог для справки. Мы надеемся, что сможем сотрудничать с вашей уважаемой компанией, и надеемся, что это хорошее начало для такого многообещающего взаимовыгодного курса.

Что касается вашего запроса, чтобы предоставить вам правильный дизайн, предоставьте нам информацию ниже:

1. какая емкость вам нужна для гранул и древесного угля для барбекю?

2. какая у вас влажность опилок?

3.Есть ли другой материал, кроме опилок?

4. когда вы планируете начать продвижение?

Жду ответа от вас. - Спасибо за ответ. У меня есть лесопилка в Африке.

Я произвел много опилок, я хотел бы превратить их в пеллеты и древесный уголь. Диаметр пеллет будет 4-8 мм, размер угля — 40 мм x 40 мм x 28 мм. влажность опилок 40-50%. Другого сырья нет. Завод будет запущен с апреля 2012 года. Мне нужно производственное оборудование завода.

Я произвел много опилок, я хотел бы превратить их в пеллеты и древесный уголь. Диаметр пеллет будет 4-8 мм, размер угля — 40 мм x 40 мм x 28 мм. влажность опилок 40-50%. Другого сырья нет. Завод будет запущен с апреля 2012 года. Мне нужно производственное оборудование завода. - Пожалуйста, найдите прикрепленную к электронному письму схему с описанием:

Производство состоит из двух частей: линии гранул и линии брикетов.Основная линия — это линия гранул, две линии будут разделять секцию предварительной обработки, такую как сито предварительной очистки и барабанная сушилка, гранулятор и брикетировочная машина будут получать готовые опилки из барабанной сушилки; затем охладитель и сито будут после гранулятора, когда брикет отправится в печи (мы предоставим вам чертеж печи, чтобы вы могли самостоятельно установить ее на месте) для сжигания на древесном угле.

Блок-схема похожа на то, что мы обсуждали по телефону, пожалуйста, сначала посмотрите, нужно ли что-то изменить.

- Здравствуйте, я очень заинтересован в линии по производству поддонов из биомассы. Пожалуйста, пришлите мне предложение на полную производственную линию 6т. Сколько это стоит ? — из Португалии

- Перед отправкой предложения вы можете сообщить некоторую информацию о своем сырье? такие как размер и влажность. Тогда мы сможем убедиться, нужны ли дробилка и сушилка в нашем предложении.

Другой вопрос касается машины для упаковки гранул, есть два вида: одна — это машина для упаковки в небольшие мешки, например, 15-25 кг на мешок, другая — машина для упаковки в большие мешки, например, 800-1000 кг на мешок.Какой из них ты предпочитаешь? - Могут ли эти пеллетные установки и машины перерабатывать топливные пеллеты класса EN plus?

- На то, чтобы гранулятор производил высококачественные топливные гранулы, играет роль множество факторов. К таким факторам относятся зольность менее 0,5 процента и содержание мелкой пыли менее 1 процента для древесных топливных гранул.

Нашего завода по производству гранул и оборудования достаточно для производства гранул класса EN plus. Однако обратите внимание, что для достижения желаемых результатов вы должны использовать правильное сырье.Например, если вы используете кору деревьев в качестве сырья, вы должны убедиться, что содержание древесины равно нулю, чтобы содержание золы составляло 0,5 процента.

Нашего завода по производству гранул и оборудования достаточно для производства гранул класса EN plus. Однако обратите внимание, что для достижения желаемых результатов вы должны использовать правильное сырье.Например, если вы используете кору деревьев в качестве сырья, вы должны убедиться, что содержание древесины равно нулю, чтобы содержание золы составляло 0,5 процента. - Можете ли вы сделать гранулы из травы, соломы или других материалов биомассы?

- Да. Наши машины для производства древесных гранул могут обрабатывать различные виды биомассы, в том числе пеньку, просо и мискантус, для производства топливных гранул. Однако учтите, что такие материалы производят больше золы по сравнению с древесными гранулами.

Линия по производству пеллет и оборудование для производства древесных пеллет на продажу

Количество успешных проектов по производству окатышей по всему миру может доказать нашу силу. Так что выберите GEMCO, и вы не пожалеете. Не стесняйтесь обращаться к нам за подробной информацией, звоните, чтобы узнать актуальную цену и стоимость транспортировки.

Так что выберите GEMCO, и вы не пожалеете. Не стесняйтесь обращаться к нам за подробной информацией, звоните, чтобы узнать актуальную цену и стоимость транспортировки.

Древесные гранулы известны как лучшие топливные гранулы из биомассы с высокой теплотворной способностью. Завод по производству древесных гранул GEMCO может не только производить небольшие древесные гранулы разного диаметра, но также производить прессование древесных брикетов и древесного кирпича блочной формы.Древесные бревна, щепа, опилки и другие древесные отходы, включая сосновую древесину, также являются подходящими материалами для изготовления брикетов или гранул с помощью этой экструдерной установки.

Сосновая древесина и сосна Писса и сосновые опилки

В основном комплексный завод по производству древесных гранул состоит из измельчителя древесины / измельчителя, молотковой мельницы, конвейера, сушилки, холодильника, машины для производства древесных гранул и упаковочной машины. Фактически, за исключением основной машины для гранулирования, не все другое вспомогательное оборудование необходимо для завода по производству гранул.Вам следует отказаться от одного или двух оборудования в зависимости от масштаба вашего производства и составить собственный индивидуальный план пеллет. Для плана производства небольших пеллет вы можете отказаться от какого-либо технологического оборудования, чтобы сэкономить деньги.

Фактически, за исключением основной машины для гранулирования, не все другое вспомогательное оборудование необходимо для завода по производству гранул.Вам следует отказаться от одного или двух оборудования в зависимости от масштаба вашего производства и составить собственный индивидуальный план пеллет. Для плана производства небольших пеллет вы можете отказаться от какого-либо технологического оборудования, чтобы сэкономить деньги.

Технологическая схема завода по производству древесных гранул:

Основное оборудование линии по производству древесных гранул

Машина для производства древесных гранул (рекомендуется кольцевой штамп)

За годы исследований и практики гранулятор с кольцевой матрицей GEMCO был модернизирован и запатентован.Мы улучшили кольцевую матрицу, изменив технические параметры таким образом, чтобы продлить срок службы кольцевой матрицы и гарантировать отсутствие трещин при гранулировании. (Одна кольцевая матрица GEMCO может быть использована для производства почти 1000 тонн древесных гранул)

Завод по производству древесных пеллет GEMCO, проект

Факторы, которые необходимо знать перед строительством завода по производству древесных пеллет

- Во-первых, какие бы материалы вы ни выбрали, контролируйте влажность 8-12%.

Это очень важно для обеспечения плавности процесса гранулирования и повышения производительности. Лучше не экономить на этом процессе. Более высокое содержание влаги вызовет проблемы с блокировкой, а железные части машины легко заржавеют. Более низкое содержание влаги затруднит экструзию или гранулирование. Как более высокое, так и более низкое содержание воды может привести к снижению производительности окатышей. Если ваш бюджет действительно ограничен, вы можете оставить сушилку и сушить сырье на открытом воздухе под солнцем.Но он предлагается только для небольшой емкости.

Это очень важно для обеспечения плавности процесса гранулирования и повышения производительности. Лучше не экономить на этом процессе. Более высокое содержание влаги вызовет проблемы с блокировкой, а железные части машины легко заржавеют. Более низкое содержание влаги затруднит экструзию или гранулирование. Как более высокое, так и более низкое содержание воды может привести к снижению производительности окатышей. Если ваш бюджет действительно ограничен, вы можете оставить сушилку и сушить сырье на открытом воздухе под солнцем.Но он предлагается только для небольшой емкости. - Во-вторых, покупайте качественные и надежные древесные гранулы. Все мы знаем, что грануляторы для древесных гранул — это ключевой элемент любого завода по производству гранул. Это необходимо во всех ситуациях. Но качественные — не значит дорогие. Пеллетный завод GEMCO — идеальный выбор для большинства клиентов. Мы можем поставить самое экономичное оборудование для производства древесных гранул, а цена на наше оборудование доступна для большинства клиентов.

Для мелкомасштабного производства гранул, например для производства гранул в домашних условиях или на ферме, вы можете выбрать мини- или малую грануляторную мельницу или гранулятор с ВОМ, чтобы сократить свой бюджет.

Для мелкомасштабного производства гранул, например для производства гранул в домашних условиях или на ферме, вы можете выбрать мини- или малую грануляторную мельницу или гранулятор с ВОМ, чтобы сократить свой бюджет.

Профессиональная линия по производству древесных пеллет / Создание собственных древесных пеллет

Комплектная линия по производству древесных пеллет предназначена для промышленного производства по производству пеллет из биомассы из любых видов сельскохозяйственных и лесных отходов с производительностью от 1 тонны до 10 тонн в час. Готовые древесные гранулы широко используются для отопления промышленных котлов и крупных электростанций, а также в домашних условиях для смягчения энергетического кризиса и удовлетворения экологических требований.

Мобильная линия по производству древесных гранул , 400-600 кг / ч, для справки

Блок-схема переработки древесных гранул

Полная линия по производству древесных гранул для производства древесных гранул, включая:

Подготовка сырья, дробление древесины (для бревен и других материалов биомассы диаметром более 5 мм), сушку опилок (если сырье содержит влажность более 18%), гранулирование древесных гранул, охлаждение древесных гранул, упаковка гранул биомассы.

Выставка древесных гранул 4-5 т / ч

Процесс полной линии по производству древесных пеллет

Подготовка сырья

Древесные гранулы могут быть изготовлены из опилок, древесных стружек, щепы или древесных бревен, любых лесных отходов или соломы биомассы, стеблей и т. Д.

Процесс дробления сырья

Дробильная машина используется для измельчения более крупных материалов в более мелкий порошок для поддержки древесных гранул. Дробилка для древесины — идеальное оборудование для измельчения сырья, например бревен диаметром менее 200 мм; если диаметр материала меньше 50 мм, то лучшим выбором будет молотковая дробилка по дереву. Лучшая толщина древесной щепы — менее 5 мм. После измельчения выходной размер может достигать диаметра 3-5 мм, что удобно для дальнейшей обработки для сушки и гранулирования.

Процесс сушки биомассы

Наилучшее содержание влаги для гранулирования составляет около 11-17%. Поэтому перед гранулированием необходима сушильная машина, чтобы довести влажность до требуемых стандартов.

Процесс охлаждения древесных гранул

После процесса гранулирования температура древесных гранул составляет 60-80 градусов, а содержание влаги приближается к 15%. Таким образом, необходимо использовать охладитель для снижения температуры их поверхности и содержания влаги, что облегчает хранение древесных гранул, а также помогает отсеивать хорошие и чистые гранулы.

Процесс упаковки древесных гранул

После процесса охлаждения необходим процесс упаковки для защиты древесных гранул от влаги. Наша автоматическая система взвешивания и упаковки древесных гранул использует ПЛК с высокой точностью взвешивания, а простота эксплуатации — ваш лучший выбор.

Комплексная линия по производству кормовых пеллет Состав и ПРАЙС-ЛИСТ

Линия по производству кормовых гранул относится ко всему оборудованию, используемому в процессе производства кормов от начального состояния обработки материала до завершения подачи готовых гранул, которые соединяются вместе для формирования оборудования конвейерной линии подачи гранул. .А теперь позвольте профессиональному производителю линии по производству кормов для гранул ABC Machinery рассказать вам о конкретном процессе линии по производству кормов.

.А теперь позвольте профессиональному производителю линии по производству кормов для гранул ABC Machinery рассказать вам о конкретном процессе линии по производству кормов.

Обычно все звенья линии по производству кормовых гранул очень детализированы и точны, включая дробильное оборудование, оборудование для гранулирования, конвейерное оборудование, оборудование для охлаждения, сушки и просеивания (сито для очистки цилиндров), упаковочное оборудование и другое вспомогательное оборудование. Конечно, линии по производству кормовых гранул разных производителей имеют небольшие или большие различия, но все они спроектированы на основе сырья заказчика, высоты цеха и ограничений оборудования, что позволяет сформировать разумную конструкцию, удовлетворяющую потребности клиентов, производственную линию кормов.

В полный комплект линии по производству кормовых гранул входят три наиболее важных основных машины, а именно: измельчитель кормов, смеситель кормов и мельница для кормления гранул. Но мы можем не только закупить эти три основные машины в процессе производства, но и закупить некоторое вспомогательное оборудование. Роль вспомогательного оборудования различна:

Но мы можем не только закупить эти три основные машины в процессе производства, но и закупить некоторое вспомогательное оборудование. Роль вспомогательного оборудования различна:

- Элеватор предназначен для подачи материала в дробилку, смеситель-кормораздатчик и гранулятор раздельно.

- Охладитель также играет роль охлаждения готовых гранул.

- А вибросито используется для классификации охлажденных пеллет (гранул).

Конечно, в зависимости от различных видов сырья и продукции будет также установлено другое вспомогательное оборудование, здесь ABC Machinery укажет для вас:

1, загрузочный бункер и ограждение; 2 — импульсный пылеуловитель; 3, воздуходувка; 4 — конвейер скребковый; 5, ковшовый элеватор; 6 — экран очистки цилиндра; 7, цилиндр постоянного магнита; 8 — кран пневматический; 9, дозатор; 10, чтобы быть измельченным бункером; 11 — устройство верхнего уровня подачи; 12 — устройство нижнего уровня подачи; 13, буферный ковш; 14, дробилка кормов; 15, глушитель 16, отстойник; 17, конвейер винтовой; 18 — кормосмеситель; 19 — бункер для гранулирования; 20 — гранулятор корма; 21, воздуходувка; 22, охладитель; 23 — вибросито; 24, бункер готовой продукции; 25, электронные весы упаковки; 26, ленточный конвейер шовный устав.

Как правило, прежде чем заказчик будет готов инвестировать в проектную линию по разработке кормовых гранул, производитель и поставщик предоставляют ему некоторые технические рекомендации. После того, как клиент предложит размер мастерской, компания по производству комбикормов разработает разумный проект, который наилучшим образом подходит для мастерской клиента. Кроме того, профессиональный производитель линии по производству кормовых гранул направит персонал для инструктирования по сборке, чтобы обеспечить нормальную работу линии по производству кормовых гранул.В то же время производитель ABC Machinery также проведет обучение клиентов работе с машинами и оборудованием для обработки кормов, чтобы клиенты могли лучше понять и ознакомиться с оборудованием как можно скорее.

Хотя в полной линии по производству кормовых гранул так много устройств, чем меньше вам потребуется мощность, тем меньше будет оборудования на линии кормовых гранул. Если вы планируете создать собственную линию по производству кормовых гранул, ABC Machinery — ваш хороший выбор, поскольку мы разработаем бизнес-план в зависимости от ваших требований и сделаем его наиболее подходящим для вас.Оставьте нам сообщение ниже, чтобы получить ПРАЙС-ЛИСТ на линию по производству кормовых гранул прямо сейчас!

Если вы планируете создать собственную линию по производству кормовых гранул, ABC Machinery — ваш хороший выбор, поскольку мы разработаем бизнес-план в зависимости от ваших требований и сделаем его наиболее подходящим для вас.Оставьте нам сообщение ниже, чтобы получить ПРАЙС-ЛИСТ на линию по производству кормовых гранул прямо сейчас!

Линия по производству пеллет — Agro

Линия по производству пеллет для сена или соломы.

Исходный материал

Форма загружаемого материала — цилиндрические тюки диаметром не более 150 см или квадратные.

тюки макс. Сечение 150х150 см. Также можно использовать сыпучий или сыпучий материал.

Максимальная влажность материала до 14%. В случае более высокой влажности

производственная линия должна быть оборудована сушильным участком. В базовой компоновке производства

пеллеты линии фасуются в больших объемах — т. е. в биг-бегах или контейнерах (или по желанию насыпью).

Все части линии работают непрерывно.Вся производственная линия управляется с одной главной панели.

Он разработан для обслуживания одним работником, который также несет ответственность

для погрузочно-разгрузочных работ — подача тюков, замена биг-бегов и т. д.

Сечение 150х150 см. Также можно использовать сыпучий или сыпучий материал.

Максимальная влажность материала до 14%. В случае более высокой влажности

производственная линия должна быть оборудована сушильным участком. В базовой компоновке производства

пеллеты линии фасуются в больших объемах — т. е. в биг-бегах или контейнерах (или по желанию насыпью).

Все части линии работают непрерывно.Вся производственная линия управляется с одной главной панели.

Он разработан для обслуживания одним работником, который также несет ответственность

для погрузочно-разгрузочных работ — подача тюков, замена биг-бегов и т. д.

Дополнительное оборудование в соответствии с конкретными потребностями заказчика или по желанию заказчика:

- Буфер и шнековый конвейер для добавок

- Сушилка

- Конвейер сыпучей соломы и др.

Производственная линия может быть модифицирована для указанной цели и в зависимости от используемого материала.

Передвижная производственная линия древесных лепешек-500кг / х, малый завод древесных лепешек

Мобильная линия по производству древесных гранул Введение

Мобильная линия по производству гранул, известная как мобильная линия по производству гранул, с производительностью 500 кг / ч становится все более популярной.Он разработан для превращения древесных отходов, сельскохозяйственных отходов и других материалов биомассы в пеллеты для использования в домашнем отоплении, на фермах и в небольшой промышленности.

Отличается высокой эффективностью, большой экономией места, низкой стоимостью, низким энергопотреблением, гибкими рабочими местами и простотой эксплуатации. Эта мобильная установка для производства гранул состоит из дробилки для древесины, сушилки для опилок, винтового элеватора, гранулятора с плоской матрицей, машины для охлаждения гранул, электрического шкафа управления и т. Д. И эти основные машины установлены на одной фундаментной раме, поэтому их удобно перемещать.

Эта мобильная установка для производства гранул состоит из дробилки для древесины, сушилки для опилок, винтового элеватора, гранулятора с плоской матрицей, машины для охлаждения гранул, электрического шкафа управления и т. Д. И эти основные машины установлены на одной фундаментной раме, поэтому их удобно перемещать.

Преимущества мобильной установки для производства древесных гранул

1. Высочайшая эффективность, низкая стоимость и простота эксплуатации

2. Оснащенная встроенным шкафом управления, эта установка для производства гранул легко и удобно контролирует рабочие условия.

3. Поскольку все машины установлены на одной фундаментной раме, она гибкая и подвижная.

4. Можно использовать все виды сырья, например, сельскохозяйственные остатки, траву и древесные остатки.

5. Чтобы гарантировать плотность и хорошее качество древесных гранул, мы используем специальный редуктор для малогабаритных древесных гранул.

6. Шум от мобильной установки для производства древесных гранул низкий, так как валок гранулятора имеет умеренную скорость.

Мобильная линия по производству древесных гранул, Технические характеристики

| Модель | AMSWPP 500 кг / ч |

| Диаметр древесных гранул | 6-16 мм |

| Вместимость | 400-600 кг / ч |

| Плотность гранул | 1,1-1,4 т / м 3 |

| Влагосодержание материала | 13% ~ 18% |

| Общий размер (Д * Ш * В) | 8000 * 2000 * 3200 мм (20 футовый контейнер для доставки) |

Основные машины линии по производству пеллет мощностью 500 кг / ч

1.Дробильная машина: Как правило, вы должны сначала разрезать их, если сырье слишком велико. Идеальный размер сырья — 3-5 мм. Эта дробилка может использоваться для измельчения различного сырья, такого как бревна, стебли, ветки, жмыха сахарного тростника, скорлупа арахиса, стебли сорго, солома пшеницы, шелуха пальм и т. Д.

Д.

2. Сушильная машина для труб: Влажность сырья играет важную роль играет важную роль в производственной линии по производству древесных гранул, так как это может влиять на качество гранул. Таким образом, благодаря функциям высокой эффективности, большой емкости и короткого времени сушки, эта трубчатая сушилка предназначена для сырья с влажностью более 16%, диаметром менее 3 мм и длиной менее 5 мм.Сушилка для труб может быть изготовлена по индивидуальному заказу.

3. Винтовой элеватор: Винтовой элеватор, транспортирующее устройство, транспортирует измельченный или высушенный материал биомассы для изготовления гранул. Его транспортировочная длина может достигать 40 метров.

4. Гранулятор: Древесный гранулятор с плоской матрицей играет незаменимую роль в линии по производству древесных гранул, которая превращает биомассу, такую как сельскохозяйственные остатки, отходы лесного хозяйства, опилки, в гранулы биомассы. Он отличается низким уровнем отказов, конкурентоспособной ценой, небольшим покрытием пола и низким потреблением энергии, экономичен и долговечен.

5. Охлаждающая машина для гранул: Гранулы, выходящие из машины для малых гранул, имеют влажность выше 16% и высокую температуру около 70-85 ℃, поэтому их неудобно упаковывать, хранить и транспортировать в случае плесени. Этот охладитель древесных гранул сочетает в себе функции охлаждения и просеивания. Поэтому во время процесса можно отсеивать древесный порошок или некомпетентные гранулы.

6. Шкаф электрического управления: Установка с переключателями, измерительным прибором, защитными устройствами и вспомогательным оборудованием, шкафом электрического управления, интегрированным устройством, обеспечивающим питание линии по производству древесных гранул.При поломке прозвенит сигнал тревоги и отключится питание. Обладая сигнализацией отказа, системой определения неисправности и простой работой, он широко применяется в кормовой, пищевой, химической, сталелитейной и мукомольной промышленности.

Благодаря высокой эффективности, низкой стоимости, низкому энергопотреблению, мобильности и простоте эксплуатации мобильная установка для производства древесных гранул пользуется популярностью среди семей и небольших предприятий в качестве топлива. С другой стороны, пеллеты имеют гладкую поверхность, более длительное время горения и высокую плотность, которые производятся на мобильной установке для производства древесных гранул.

С другой стороны, пеллеты имеют гладкую поверхность, более длительное время горения и высокую плотность, которые производятся на мобильной установке для производства древесных гранул.

Мы также можем предложить вам профессиональную линию по индивидуальному заказу древесных гранул различной мощности.

— Специализируется на настройке линии древесных пеллет

— Специализируется на настройке линии древесных гранул — Решения Whirlston по гранулированию древесины Специализируется на настройке линии древесных гранул — Решения Whirlston Wood по гранулированиюДобро пожаловать!

ЗАВОД ПЕЛЛЕТА БИОМАССЫ

Whirlston предлагает комплексные линии по производству пеллет и решения для различных материалов из биомассы.Мы гордимся тем, что помогаем клиентам превратить легкодоступные отходы биомассы в чистую и эффективную энергию.

Читать больше

Читать большеУСТОЙЧИВОСТЬ

Гранулы из биомассы — это экономичный и устойчивый источник энергии, который широко используется во всем мире из-за их низкой стоимости и низкого воздействия на окружающую среду.Whirlston гордится тем, что берет на себя ответственность за охрану окружающей среды; Помогите клиентам превратить легкодоступные отходы биомассы в чистую и эффективную энергию.

БольшеЭКСПЕРТИЗА

Whirlston поставляет как отдельные машины, так и целые производственные линии, от дробления, сушки, гранулирования до охлаждения и упаковки. Учитывая требования к сырью и мощности, мы можем предложить вам подробное решение и специальный завод по производству гранул.

Больше

БольшеИННОВАЦИИ

В настоящее время большинство пеллет производится из опилок и других древесных отходов. Спрос на гранулы превысил количество доступной древесины. Для производства пеллет также можно использовать широкий спектр материалов биомассы. Whirlston исследует гранулирование различных материалов из биомассы.

БольшеЗавод по производству пеллет из биомассы

Линия по производству пеллет из скорлупы кокоса, 500 кг / ч

Этот завод по производству гранул из кокосовой скорлупы производительностью 500 кг / ч может перерабатывать из скорлупы кокосовых орехов в гранулы биомассы, от дробления, сушки, гранулирования до охлаждения и упаковки.

Он больше подходит для малых заводов по производству пеллет ….

Он больше подходит для малых заводов по производству пеллет ….Линия по производству пеллет из опилок 1 т / ч

Эта линия по производству пеллет из опилок специально разработана для людей, которые хотят производить пеллеты из опилок с требуемой производительностью 1 т / ч. Высокая производительность, стабильная работа и высокая эффективность…

1,5 т / ч Завод по производству пеллет из оливкового жмыха

Установка по производству гранул из жмыха оливок специально разработана для переработки побочных промышленных продуктов, получаемых при экстракции оливкового масла. Мы также можем оснастить завод по производству гранул из жмыха другой производительностью …

Завод сосновых пеллет, 2 т / ч

На этом заводе по производству пеллет из сосны производительностью 2 т / ч каждый этап должен выполняться с осторожностью.

Все процедуры включают окорку сосновой древесины, измельчение, сушку, дробление, гранулирование, охлаждение, просеивание и упаковку …

Все процедуры включают окорку сосновой древесины, измельчение, сушку, дробление, гранулирование, охлаждение, просеивание и упаковку …2T / H Линия по производству гранул из гигантской королевской травы

Гранулы Giant King Grass можно использовать как замену углю или нефти. Процесс на этой гигантской фабрике по производству гранул из королевской травы производительностью 2 т / ч включает дробление, сушку, гранулирование, охлаждение и упаковку…

Завод по производству пеллет для отходов пальмовой биомассы 4-5 т / ч

Эта линия по производству пеллет из пальмовой биомассы производительностью 4-5 т / ч специально разработана для производства пеллет из пальмовых отходов, таких как EFB, PKS, OPF, OPT, OPMF и т.

Сырьём для производства пеллет могут быть древесные и биологические отходы: кора, опилки, щепа, ветки, шелуха, кукурузные початки, выжимки сахарного тростника и т.д. Материал должен быть раскрошен до нужных размеров и высушен до нужной влажности 12-18%. Подготовленное сырье продавливается через отверстия в пресс-форме, в результате чего гранулы набирают необходимую плотность. В конечном счете, формуются пеллеты, которые охлаждаются, а затем упаковываются в мешки от 5 до 50 кг.

Сырьём для производства пеллет могут быть древесные и биологические отходы: кора, опилки, щепа, ветки, шелуха, кукурузные початки, выжимки сахарного тростника и т.д. Материал должен быть раскрошен до нужных размеров и высушен до нужной влажности 12-18%. Подготовленное сырье продавливается через отверстия в пресс-форме, в результате чего гранулы набирают необходимую плотность. В конечном счете, формуются пеллеты, которые охлаждаются, а затем упаковываются в мешки от 5 до 50 кг.

12.2018

12.2018

м³ в месяц.

м³ в месяц. Удобно для вашего расследования на месте.

Удобно для вашего расследования на месте. У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Благодарю.

У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Благодарю. Я произвел много опилок, я хотел бы превратить их в пеллеты и древесный уголь. Диаметр пеллет будет 4-8 мм, размер угля — 40 мм x 40 мм x 28 мм. влажность опилок 40-50%. Другого сырья нет. Завод будет запущен с апреля 2012 года. Мне нужно производственное оборудование завода.

Я произвел много опилок, я хотел бы превратить их в пеллеты и древесный уголь. Диаметр пеллет будет 4-8 мм, размер угля — 40 мм x 40 мм x 28 мм. влажность опилок 40-50%. Другого сырья нет. Завод будет запущен с апреля 2012 года. Мне нужно производственное оборудование завода.

Нашего завода по производству гранул и оборудования достаточно для производства гранул класса EN plus. Однако обратите внимание, что для достижения желаемых результатов вы должны использовать правильное сырье.Например, если вы используете кору деревьев в качестве сырья, вы должны убедиться, что содержание древесины равно нулю, чтобы содержание золы составляло 0,5 процента.

Нашего завода по производству гранул и оборудования достаточно для производства гранул класса EN plus. Однако обратите внимание, что для достижения желаемых результатов вы должны использовать правильное сырье.Например, если вы используете кору деревьев в качестве сырья, вы должны убедиться, что содержание древесины равно нулю, чтобы содержание золы составляло 0,5 процента. Это очень важно для обеспечения плавности процесса гранулирования и повышения производительности. Лучше не экономить на этом процессе. Более высокое содержание влаги вызовет проблемы с блокировкой, а железные части машины легко заржавеют. Более низкое содержание влаги затруднит экструзию или гранулирование. Как более высокое, так и более низкое содержание воды может привести к снижению производительности окатышей. Если ваш бюджет действительно ограничен, вы можете оставить сушилку и сушить сырье на открытом воздухе под солнцем.Но он предлагается только для небольшой емкости.

Это очень важно для обеспечения плавности процесса гранулирования и повышения производительности. Лучше не экономить на этом процессе. Более высокое содержание влаги вызовет проблемы с блокировкой, а железные части машины легко заржавеют. Более низкое содержание влаги затруднит экструзию или гранулирование. Как более высокое, так и более низкое содержание воды может привести к снижению производительности окатышей. Если ваш бюджет действительно ограничен, вы можете оставить сушилку и сушить сырье на открытом воздухе под солнцем.Но он предлагается только для небольшой емкости. Для мелкомасштабного производства гранул, например для производства гранул в домашних условиях или на ферме, вы можете выбрать мини- или малую грануляторную мельницу или гранулятор с ВОМ, чтобы сократить свой бюджет.

Для мелкомасштабного производства гранул, например для производства гранул в домашних условиях или на ферме, вы можете выбрать мини- или малую грануляторную мельницу или гранулятор с ВОМ, чтобы сократить свой бюджет.

Он больше подходит для малых заводов по производству пеллет ….

Он больше подходит для малых заводов по производству пеллет …. Все процедуры включают окорку сосновой древесины, измельчение, сушку, дробление, гранулирование, охлаждение, просеивание и упаковку …

Все процедуры включают окорку сосновой древесины, измельчение, сушку, дробление, гранулирование, охлаждение, просеивание и упаковку …