Технология производства ДСП (древесностружечных плит)

Древесностружечные плиты за последние 10—15 лет стали, очевидно, одним из самых известных и распространенных древесных материалов. Они являются основным конструкционным материалом в производстве мебели, а в последнее время получают все большее признание и в строительстве, в частности в производстве малоэтажных домов.

Сырье для древесностружечных плит — различного вида отходы лесопиления, лесозаготовок, деревообработки (горбыли, рейки, откомлевки, сучья, срезки, стружка, опилки), а также низкокачественные круглые лесоматериалы. Становится понятным значимость этого производства: из отходов и низкокачественной древесины получается материал, из которого изготовляют высококачественные, долговечные изделия.

Все кусковые отходы измельчаются в щепу на рубительных машинах. Из щепы, а также из стружки, отходов и опилок на специальных роторных станках приготовляется стружка. Из круглых лесоматериалов стружка изготовляется или непосредственно из бревна на станках с ножевым валом, или по схеме щепа — стружка, когда сначала изготовляется щепа, а затем из щепы стружка.

Стружка должна иметь определенные, наперед заданные размеры (толщина 0,2—0,5 мм, ширина 1 — 10 мм, длина 5—40 мм). В наружные слои плиты направляется стружка наименьших размеров. Кроме соблюдения размеров необходимо также следить, чтобы стружка была плоской, равномерной толщины, с ровной поверхностью. Стружка для наружных слоев после стружечных станков проходит дополнительное измельчение на дробилках (здесь уменьшается ширина) или в мельницах, где изменяется толщина. Последняя операция имеет особое значение для плит, которые отделываются методом ламинирования, так как в этом случае предъявляются высокие требования к качеству их поверхности.

Изготовленная сырая стружка хранится в бункерах, куда подается системой пневмотранспорта или механическими транспортерами. Из бункеров сырая стружка подается в сушилки. Сушить стружку необходимо до влажности 4—6%, а для внутреннего слоя — до 2—4%. Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве древесностружечных плит используются, как правило, конвективные сушилки, в большинстве случаев барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С. На входе в барабан Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

Поэтому стружку разных слоев сушат в отдельных сушилках. В производстве древесностружечных плит используются, как правило, конвективные сушилки, в большинстве случаев барабанного типа. В топке сушилки сжигается газ или мазут, температура в ней 900— 1000° С. На входе в барабан Температура сушильного агента достигает 450—550° С, на выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и длину 10 м, устанавливается он с наклоном в 2—3° в сторону входа сырой стружки.

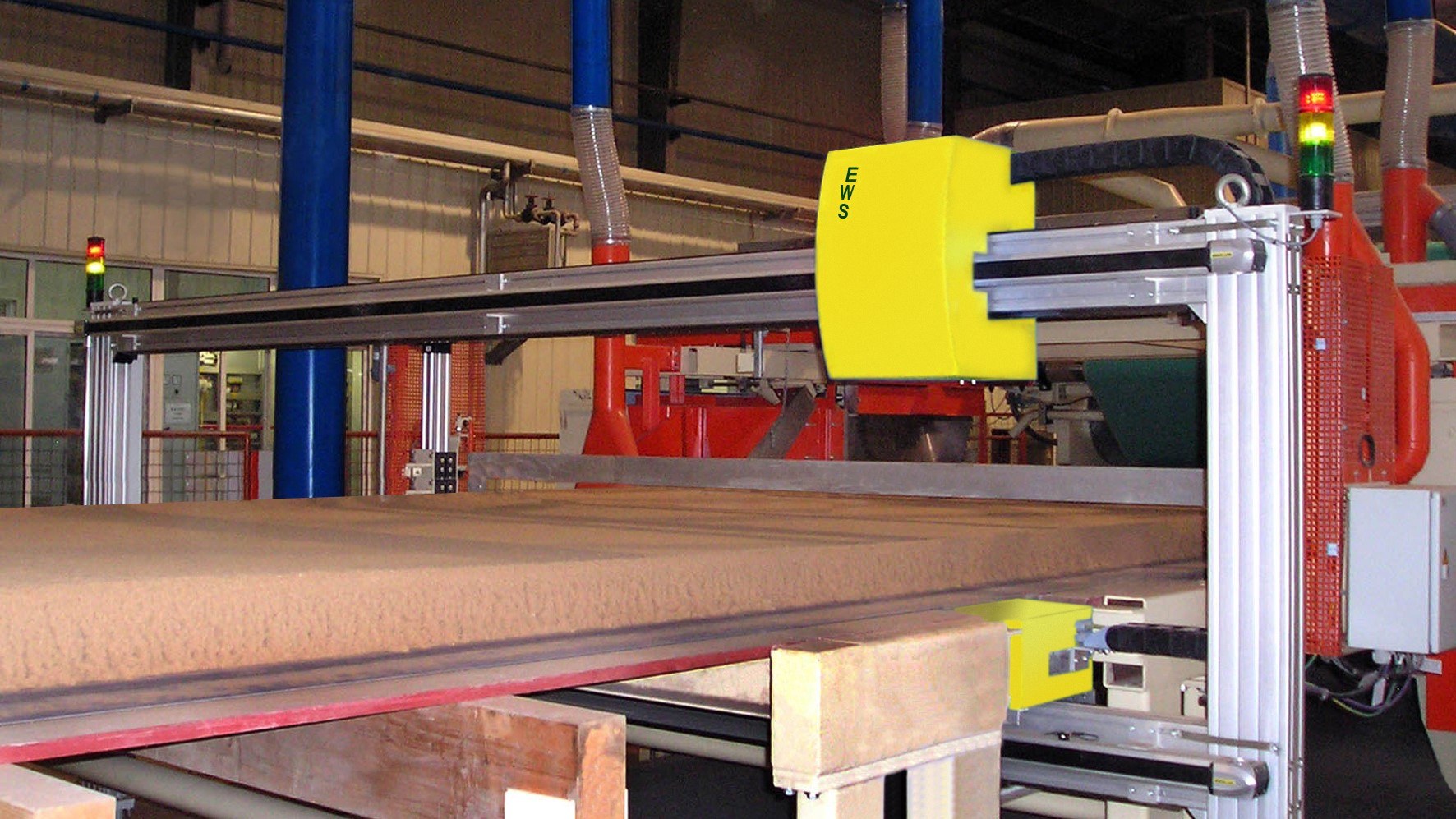

После сушки стружка сортируется или на механических (ситовых) агрегатах, или пневматически. На этих машинах происходит разделение стружки на фракции для наружных и внутренних слоев. На этом заканчивается изготовление стружки. Автор должен заметить, что эта часть технологического процесса во многом предопределяет успешное выполнение последующих операций, производительность процесса и особенно качество плит. Поэтому приготовлению стружки (работе оборудования на этом участке, квалификации операторов) уделяется большое внимание.

Стружка смешивается со связующим в специальных агрегатах, Называемых смесителями. Операция эта сложная, поскольку технология производства требует покрытия связующим каждой стружки. Неосмоленные стружки не склеиваются, а излишняя смола на стружке приводит к перерасходу связующего и плохому качеству плит. Связующее в смеситель подается в виде растворов. Их концентрация в потоке наружного слоя 53— 55%, внутреннего слоя несколько больше (60—61%). В настоящее время наиболее распространены смесители, в которых распыленное связующее (размеры частиц 30—100 мкм) факелом направляется на поток взвешенных в воздухе стружек. Эти два потока перемешиваются, связующее осаждается на поверхности стружек. Смесители, как правило, нуждаются в тонком регулировании, при котором соблюдаются строгие количественные соотношения между стружкой, смолой и отвердителем. После осмоления стружка ленточными или скребковыми транспортерами направляется в формирующие машины.

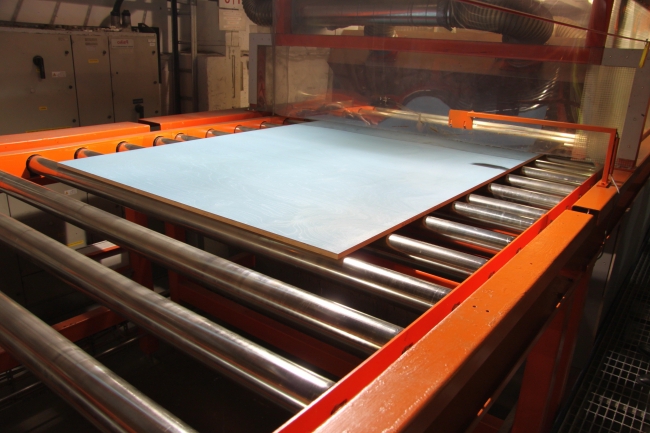

Формирующие машины принимают осмоленную стружку и высыпают ее ровным слоем (ковром) на проходящие под ними поддоны или ленточные транспортеры.

Конвейер перемещает пакеты, которые после прохождения пресса для подпрессовки становятся плотными, обладающими транспортной прочностью брикетами. В настоящее время в промышленности древесностружечных плит известно два принципиально различных типа главных конвейеров. Они различаются тем, что в одном случае пакеты (а затем брикеты) перемещаются на металлических поддонах, в другом типе главного конвейера — на ленточных транспортерах, когда прессование бесподдонное. Каждая схема главного конвейера имеет преимущества и недостатки. Поддонный способ более простой и надежный, но плиты получаются с большей разнотолщинностью, расход тепловой энергии больше.

Автор уже упоминал, что в состав главного конвейера входит пресс для подпрессовки. Подпрессовка необходима для уменьшения толщины пакета и повышения его транспортабельности. Толщина пакета уменьшается в 2,5—4 раза (больше при бесподдонном прессовании). Давление при этом составляет 1—1,5 МПа при прессовании на поддонах и 3—4 МПа при бесподдонном прессовании. Подпрессовка производится обычно в одноэтажных прессах, иногда это бывает подвижный пресс, чаще — стационарный.

Читателю, очевидно, понятно, что продолжительность горячего прессования предопределяет продолжительность цикла работы пресса и тем самым производительность всего завода. Поэтому уделяется большое внимание уменьшению цикла прессования. Стоимость пресса для горячего прессования, как и в производстве древесноволокнистых плит, составляет 20— 25% стоимости всего оборудования завода, и поэтому проблема его лучшего использования — постоянная забота работников заводов, а профессия оператора пресса — самая почитаемая.

Читателю, очевидно, понятно, что продолжительность горячего прессования предопределяет продолжительность цикла работы пресса и тем самым производительность всего завода. Поэтому уделяется большое внимание уменьшению цикла прессования. Стоимость пресса для горячего прессования, как и в производстве древесноволокнистых плит, составляет 20— 25% стоимости всего оборудования завода, и поэтому проблема его лучшего использования — постоянная забота работников заводов, а профессия оператора пресса — самая почитаемая.Прессование производится при 180°С и удельном давлении 2,5—3,5 МПа. Продолжительность прессования 0,3—0,35 мин на 1 мм толщины плиты. Современные прессы имеют размеры горячих плит, достигающие 6×3 м, до 22 рабочих промежутков (одновременно прессуются 22 древесностружечные плиты). Высота пресса достигает 8 м.

Сокращение цикла прессования (увеличение производительности пресса) достигается за счет повышения температуры прессования, применения смол с меньшей продолжительностью отверждения, увеличения количества рабочих промежутков.

Автор считает необходимым информировать читателя о том, что имеются и одноэтажные прессы. У них длина горячих плит достигает 20 м, а общая длина главного конвейера —60—70 м. При его обслуживании оператор для перемещения вынужден использовать велосипед.

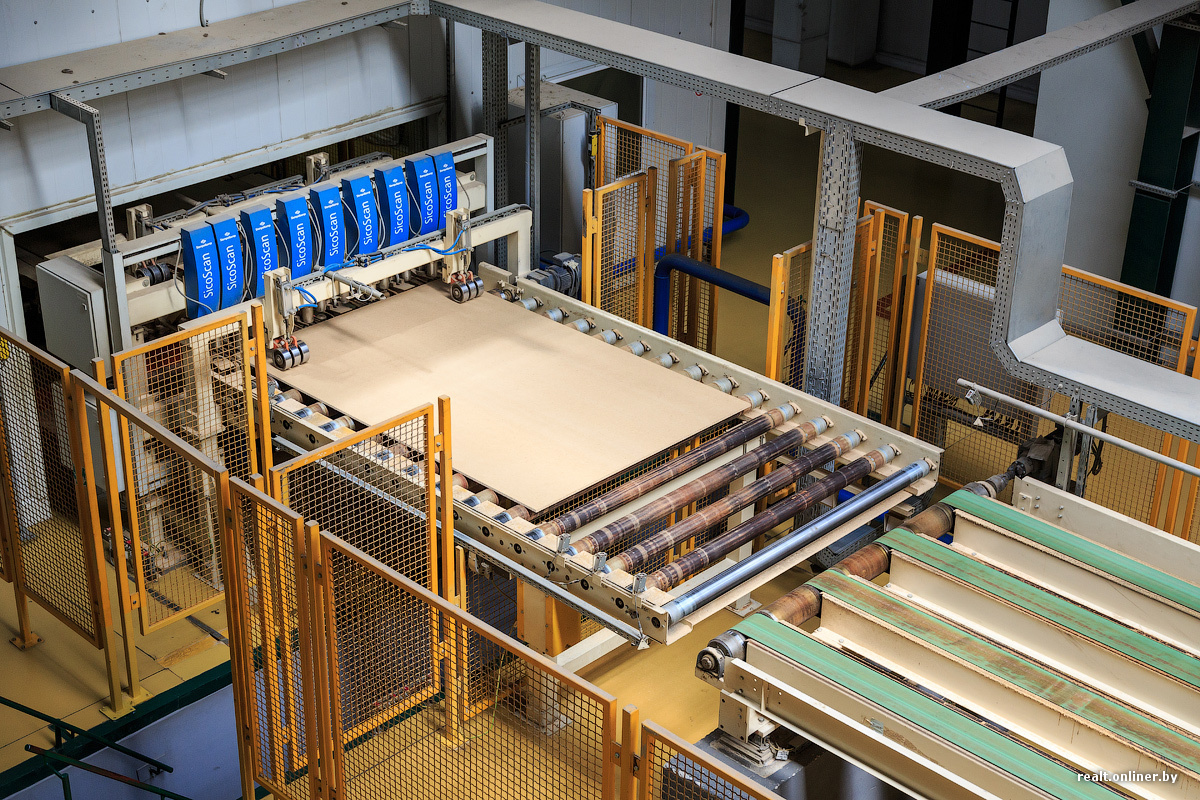

Готовые плиты пресса выгружаются на приемную (разгрузочную) этажерку, а с нее на линию, где они обрезаются с четырех сторон (линию форматной обрезки). В состав этой линии часто входит агрегат для охлаждения плит. Затем они укладываются в стопы, где выдерживаются не менее 5 суток. Далее плиты шлифуются на оборудований и инструментом, которые были описаны выше. В соответствии с требованиями стандарта плиты сортируются, а затем или раскраиваются на заготовки для мебельных щитов, или отправляются потребителям полноформатными.

В заключение укажем, что на 1 м3 древесностружечных плит расходуется 1,75—1,85 м3 древесины, 70— 80 кг смолы (в пересчете на сухое вещество), 1,4— 1,5 т пара, 160—170 кВт-ч электроэнергии.

Необходимо отметить, что производство древесностружечных плит непрерывно совершенствуется: появляются новые виды плит, принципиально новые машины, более эффективные связующие. Представляют, в частности, интерес плиты из стружки, размеры которых по длине и ширине составляют десятки миллиметров; стружка располагается в плоскости плиты. Это обеспечивает высокую прочность плит на статический изгиб,

что важно при их применении в строительстве. Такие плиты (из ориентированной крупноформатной стружки) с успехом заменяют фанеру, которая становится все более дефицитной.

В последние годы стали использовать нетоксичные быстроотверждающиеся смолы, что увеличивает производительность прессов, а значит, и заводов, ликвидирует загазованность в цехах, позволяет использовать плиты внутри жилых помещений. Объем производства древесностружечных плит непрерывно растет, эта тенденция сохранится и в будущем. Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Для отрасли, оснащенной современным оборудованием, нужны высококвалифицированные рабочие, инженеры и техники, хорошо знающие технологию и механической и химической переработки древесины, электронику, гидравлику, теплотехнику.

Производство ДСП оказывается весьма прибыльным при наличии дешевого исходного сырья

На сегодняшний день производство ДСП является весьма выгодным направлением деятельности, поскольку этот практичный, экономичный и легкий в обработке материал широко востребован среди широкого круга потребителей. Особым спросом ДСП пользуется у предприятий, занимающихся мебельным производством или строительством – из него изготавливают мебель, стеновые панели, полы, перегородки, а также используют для обшивки стен, крыш или декорирования интерьеров. Древесно-стружечные плиты успешно заменяют массив дерева, и практически ничем не уступая ему по внешнему виду, имеют более низкую стоимость.

Исходным сырьем для производства этого материала выступают отходы деревообработки и лесопиления, которые на специальных станках измельчают до состояния стружки, а затем склеивают термопрессом, добавляя связующее вещество. Обычно хорошие бревна в процессе производства ДСП почти не используются, что никак не влияет качество готового материала. Даже используя древесину малоценных пород, щепы, опилки, сучья, горбыли, мелкие ветки, на выходе получают плиты с отличными эксплуатационными характеристиками, а прочность и долговечность материала удается повысить с помощью антисептических и других добавок.

Обычно хорошие бревна в процессе производства ДСП почти не используются, что никак не влияет качество готового материала. Даже используя древесину малоценных пород, щепы, опилки, сучья, горбыли, мелкие ветки, на выходе получают плиты с отличными эксплуатационными характеристиками, а прочность и долговечность материала удается повысить с помощью антисептических и других добавок.

Технологии и оборудование для производства ДСП

Процесс производства ДСП плит включает в себя несколько этапов. Если используется круглая низкокачественная древесина, то на подготовительном этапе её очищают от коры, распиливают на части и помещают в бассейн с водой, где осуществляется гидротермическая обработка деревянного материала. После этого чурки отправляются на станки с ножевым валом, которые превращают их в стружку, нарезая параллельно древесным волокнам. Другой способ получения стружки – из щепы.

Подготовительный цех оснащается рубильными машинами и стружечными станками, которые и позволяют получать технологическую щепу, необходимую для дальнейшего производства ДВП и ДСП. Необходимо помнить о том, что качество склеивания ДСП напрямую зависит от формы и размера стружки, которые задаются заранее. Дело в том, что древесно-стружечная плита обычно состоит из трех слоев: для среднего слоя используется более крупная фракция, для наружных – мелкая стружка. Также стружка должна иметь одинаковую толщину, ровную поверхность, быть тонкой и плоской – при воздействии давления и высокой температуры эти факторы оказываются очень важны.

Необходимо помнить о том, что качество склеивания ДСП напрямую зависит от формы и размера стружки, которые задаются заранее. Дело в том, что древесно-стружечная плита обычно состоит из трех слоев: для среднего слоя используется более крупная фракция, для наружных – мелкая стружка. Также стружка должна иметь одинаковую толщину, ровную поверхность, быть тонкой и плоской – при воздействии давления и высокой температуры эти факторы оказываются очень важны.

Мягкая стружка, имеющая небольшую толщину, более эластичная и лучше прессуется. Кроме того, сечение стружки не должно быть квадратным, в противном случае физико-механические характеристики древесно-стружечной плиты резко снижаются. Кстати, для большинства линий по производству ДСП, собранных еще в советское время, проблема «квадратной стружки» стоит очень остро. Современное оборудование для производства ДСП позволяет изготавливать однослойные плиты, с более равномерным распределением стружки – от более крупной в середине, до мелкой – по краям.

После стружечного станка материал попадает на дробилку, где уменьшается его ширина, или на молотковую мельницу, благодаря чему стружка становится более тонкой и гладкой. Особенно важна последняя операция для производства ламинированного ДСП, качество которого несколько выше, чем обычного. Поскольку крупную и мелкую щепу необходимо обрабатывать с разной скоростью, измельчение разных фракций происходит раздельно. Далее измельченная до нужного размера стружка собирается в бункеры.

Для хранения сырой стружки используют специальные бункеры, из которых механическими или пневмотранспортерами она подается на сушилки. Сушат материал до тех пор, пока его влажность не достигнет 4-6% для внешних слоев и 2-4% для внутреннего. Сушилки представляют собой конвективные агрегаты, как правило, барабанного типа, работающие на газе или мазуте. Температура в топке может доходить до 900 — 1000°, на выходе же она значительно ниже – 90 — 120°. Поднятые горячим воздухом частицы стружки попадают в циклонную установку – там более крупные частицы отсеиваются и возвращаются обратно на мельницу для доизмельчения.

Сухую стружку просеивают и сортируют с помощью вибросит. Процесс сортировки имеет особе значение, ведь именно на этом этапе происходит разделение сырья для изготовления внутреннего и наружных слоев ДСП. Однородная стружка без посторонних включений – залог того, что поверхность готовой древесно-стружечной плиты будет гладкой, а склейка – более прочной.

Согласно технологии производства ДСП, частицы стружки склеиваются между собой с помощью особого клеевого материала – синтетической мочевиноформальдегидной смолы. Соединение стружечной смеси со связующим составом осуществляется в смесителях непрерывного действия. Распыление клеевого состава в этих агрегатах происходит через форсунки, каждая из которых связана с дозировочным насосом. Сложность операции в том, что смолой должна быть покрыта каждая частица. При недостаточном осмолении отдельные стружки не склеиваются, а при излишнем – качество готовой плиты ухудшается, да и расход клеевого состава увеличивается.

Формирующие машины, в которые осмоленная стружка направляется ленточными или скребковыми транспортерами, укладывают материал в специальные формы – поддоны . Стружечный ковер имеет определенную ширину и толщину и при его формировании насыпка должна осуществляться равномерно. Непосредственно склеивание плит ДСП происходит в термопрессах. При этом считается, что плиты, изготовленные плоским способом прессования имеют более высокую механическую прочность, чем плиты, спрессованные экструзионным способом. Линии прессования могут быть одно- и двухэтажными. Последние отличаются высокой производительностью и позволяют одновременно прессовать до 22 ДСП.

Следующий этап – обрезка готовых плит до требуемого размера. Различают два способа обрезки – горячий и холодный. Готовые ДСП подвергают финишной обработке, в процессе которой шлифуется поверхность плиты и её торцы. Если предполагается использование ДСП в строительстве, то на этом работа заканчивается, а плиты отправляются в продажу. Если же ДСП необходимы для производства столешниц или мебели, то они должны быть облицованы различными декоративными покрытиями. Надо сказать, что в плане технологии мини производство ДСП практически ничем не отличается от производства, которое осуществляется на крупных предприятиях, основная разница – в объемах готового материала.

Если же ДСП необходимы для производства столешниц или мебели, то они должны быть облицованы различными декоративными покрытиями. Надо сказать, что в плане технологии мини производство ДСП практически ничем не отличается от производства, которое осуществляется на крупных предприятиях, основная разница – в объемах готового материала.

В России производство ДСП начало активно развиваться с середины прошло века. При этом, несмотря на появление современных технологий, часть отечественных предприятий, особенно имеющих небольшое производство,до сих пор продолжает выпускать плиты низкого качества, содержание вредных веществ в которых значительно превышает все допустимые нормы. Зарубежные заводы по производству ДСП уже давно предлагают потребителям безопасные для здоровья древесно-стружечные плиты класса «Super E», чего, к сожалению,не скажешь о нашей стране. Поэтому к покупке мебели из ДСП, особенно для детской комнаты, стоит подойти со всей серьезностью. Это именно тот случай, когда лучше переплатить, но сократить возможные негативные последствия.

Производство ДСП – изготовление плит, шпонированное

Все о шпоне и мдф -> Производство древесно-стружечных плит

ДСП – широко распространенный бюджетный конструкционный материал. Для изготовления древесно-стружечной плиты используются отходы деревообрабатывающего производства (стружки, опилки и пр. мелких частиц), которые пропитываются связующим веществом. Производство ДСП ведется путем сухого прессования в условиях высокой температуры и давления, в качестве связующего материала используются смолы. Готовое изделие в дальнейшем выделяет в окружающее пространство небольшое количество формальдегида, который считается токсичным веществом. В производстве различают две категории ДСП Е1 и ДСП Е2. ДСП категории Е1 считается более экологичным материалом, излучающим незначительное количество вредного формальдегида. ДСП Е2 по гигиеническим и санитарным нормам непригоден для производства мебели для детей. Его также не рекомендуют использовать в больших количествах в качестве отделочного материала в спальнях и в помещениях, в которых организован процесс приготовления пищи. При изготовлении ДСП существует возможность придавать готовому изделию определенные (требуемые) физико-химические свойства – введение парафиновой составляющей обеспечивает влагостойкость (для отделки или изготовления мебели для ванн, кухонь и т.п.), введение антипиренов обеспечивает огнестойкость.

Его также не рекомендуют использовать в больших количествах в качестве отделочного материала в спальнях и в помещениях, в которых организован процесс приготовления пищи. При изготовлении ДСП существует возможность придавать готовому изделию определенные (требуемые) физико-химические свойства – введение парафиновой составляющей обеспечивает влагостойкость (для отделки или изготовления мебели для ванн, кухонь и т.п.), введение антипиренов обеспечивает огнестойкость.

Специфика материала

ДСП отличается высокой прочностью, прочностью на изгиб и растяжение. Плиты способны на протяжении длительного времени эксплуатации удерживать на достаточном уровне такие показатели как низкий процент разбухания, коробления и деформации. Материал ДСП легко поддается механической обработке (распиловка, сверление, шлифовка и т.п.), способен надежно удерживать скрепляющую и декоративную фурнитуру, однако тонкая декоративная обработка (фигурные резные детали) для него не подходит. Кроме вышеперечисленных достоинств популярного и востребованного материала, плиты ДСП выгодно отличается низкой стоимостью.

Кроме вышеперечисленных достоинств популярного и востребованного материала, плиты ДСП выгодно отличается низкой стоимостью.

Особенности цвета и поверхности

Для придания высоких эстетических характеристик, ДСП подвергают дополнительной обработке – облицовка бумагой, полимерной пленкой, пластиком и шпоном (шпонированное ДСП).

Ламинированное ДСП получают путем специальной технологии. Бумажная основа пропитывается меламиновыми смолами, после чего при помощи пресса надежно присоединяется к поверхности ДСП. Кроме самых разнообразных имитаций фактур (натуральное дерево, камень, кожа и пр.), оттенков и цветов, ламинированные ДСП отличаются высокой устойчивостью к механическим и термическим повреждениям. Ламинированное ДСП выгодно отличается от кашированного ДСП (менее низкие показатели по устойчивости), у которого со временем защитное покрытие отслаивается.

Шпонированное ДСП производится путем нанесения натурального шпона ценных пород с последующим прессованием. После прессования поверхность поддается двойной шлифовке (грубой и тонкой) и обработке кромки. Благодаря отделке натуральным шпоном, полученный материал приобретает благородный изысканный внешний вид. Шпонированное ДСП используется в отделке помещений (стеновые панели, потолки, полы, перегородки) для производства самой различной мебели, для изготовления межкомнатных дверей, в качестве отделки металлических и бронированных дверей.

После прессования поверхность поддается двойной шлифовке (грубой и тонкой) и обработке кромки. Благодаря отделке натуральным шпоном, полученный материал приобретает благородный изысканный внешний вид. Шпонированное ДСП используется в отделке помещений (стеновые панели, потолки, полы, перегородки) для производства самой различной мебели, для изготовления межкомнатных дверей, в качестве отделки металлических и бронированных дверей.

Как изготавливаются плиты ДСП — информационная статья от компании Новатор

Древесно-стружечная плита – это материал, в состав которого входит несколько видов древесины. Этот вид плит изготавливают из отходов дерева: стружек либо опилок, которые связываются при помощи специальных компонентов, а затем соединяются горячим прессом. Производители используют разные породы древесины, которые входят в состав ДСП, и от этого зависит не только качество, но и цена на материал. Изготавливать этот стройматериал стали в середине 20-го века для производства мебели.

На сегодняшний день, мебельное производство ДСП является одним из самых популярных в деревообрабатывающей промышленности. Его применяют как в строительстве, так и для производства элементов домашнего интерьера. Является экономным стройматериалом, который не требует сложной обработки.

Все производители изготавливают плиты ДСП с использованием одной технологии, однако в состав входят разные виды древесины.

Стадии изготовления

Весь процесс изготовления древесно-стружечного сырья можно условно разделить на несколько стадий:

- Сбор необходимых компонентов. На этом этапе подбирают и смешивают разные виды древесины, от которых будет зависеть качество и цена полученного ДСП. Для изготовления ДСП плиты производство используются щепки, опилки или древесная стружка.

- Дробление древесины. На этом этапе сырье нужно раздробить до необходимого размера и придать всем компонентом однородную массу. Делается это для того, чтобы готовая плита имела необходимую прочность.

- Сушка древесины. После дробления, из древесины нужно удалить избыточную влагу. Это необходимо сделать для того, чтобы в последующем материал можно было склеить. Удаляется влага в основном методом высушивания.

- Объединение элементов. Когда древесина измельчена, высушена и полностью подготовлена, ее основательно смешивают с клеящей основой. После этой процедуры появляется однородная масса, из которой производят древесно-стружечные плиты.

- Придание формы. Перемешанная с древесиной клеящая основа помещается на специальную подвижную ленту, которая имеет определенные размеры. Далее эту массу спрессовывают до необходимых габаритов. Весь процесс прессовки материала проводится под высокими температурами.

- Распил. Готовый материал распиливают до необходимых габаритов и делают дополнительную процедуру высушивания.

- Процесс обработки.

Эта стадия является завершающей. На ней происходит процесс обработки готового материала на линии производства ДСП: на поверхность материала наносится один тонкий слой бесцветного компонента (ламинирование), а вторым слоем наносят шпон. Для таких плит используют специализированную пленку, которая накладывается поверх материала. Для дополнительной обработки могут применить бумагу либо пластик. Стоимость изготовление плит ДСП не большая, но их цена многократно выше, чем у отшлифованных древесно-стружечных плит.

Для таких плит используют специализированную пленку, которая накладывается поверх материала. Для дополнительной обработки могут применить бумагу либо пластик. Стоимость изготовление плит ДСП не большая, но их цена многократно выше, чем у отшлифованных древесно-стружечных плит.

Распил ЛДСП | Раскрой ЛДСП | Распил ДСП — Мебеталь

Производственная компания Мебеталь предлагает весь комплекс работ по распилу ДСП

- Прямолинейный распил

- Криволинейный распил

- Изготовление деталей с внутренним и наружным радиусом

- Изготовление скошенных деталей

- Изготовление сложных кривых

- Наклонный пил

Распил ЛДСП производится на автоматизированных форматно-раскроечных станках с ЧПУ. Благодаря современному оборудованию распил любого уровня сложности выполняется без сколов и трещин. Мебеталь по заказу клиентов производит изготовление мебельных деталей из ЛДСП, МДФ и ХДФ, входящих в складскую и заказную программу плитных материалов. Кроме того, Мебеталь принимает в распил материал заказчика.

Кроме того, Мебеталь принимает в распил материал заказчика.

Раскрой ЛДСП и столешниц производится на автоматизированных форматно-раскроечных центрах HOLZMA (группа HOMAG, Австрия) с ЧПУ, что обеспечивает высокую точность размеров мебельных деталей с минимальным отклонением 0,1 мм. Наличие в производственном парке Мебеталь двух центров позволяет производить распил больших объемов.

Изготовление деталей сложных и криволинейных форм производится на обрабатывающем станке MASTERWOOD путем фрезерования. Данное оборудование обеспечивает высокую точность при изготовлении криволинейных деталей.

1. Размеры прямолинейных деталей без обработки кромкой

- Минимальный размер детали для распила – 100×50мм.

- Максимальный размер детали – формат плиты, уменьшенный на 15 мм. по всему периметру листа после проведения технологических резов торцевания. В случае необходимости изготовления детали большего размера, с клиента берется письменное согласие (указывается в бланке заказа) на возможность образования сколов в связи с уменьшением размеров технологических резов.

|

Формат плиты, мм. |

Максимальный размер детали, мм. |

|

2800 х 2070 |

2770 х 2040 |

|

2440 х 1220 |

2410 х 1190 |

2. Детали с подрезкой торца под угол

- При торцевых скосах на деталях из ЛДСП отклонение от прямого угла происходит не более чем на 45 о.

- Минимальный размер детали – 100мм (ширина заготовки при этом должна быть увеличена на 100мм).

- В связи с возможностью выполнения торцевых скосов с углами 11,5;15;22,5;30;45° на обрабатывающем центре с ЧПУ, погрешность выполнения данной операции составляет ±0,5°. Погрешность выполнения углов, отличных от указанных ранее, составляет ±1°.

В случае оформления заказа с данной обработкой деталей с клиента берется письменное согласие (указывается в бланке заказа) на возможность образования сколов вдоль острого угла.

3. Фрезерование. Криволинейная обработка.

Сегодня фрезерование мебельных деталей стала востребованной операцией, без которой не обходится производство мебели. Наиболее оптимальный метод криволинейной резки плитного материала — фрезерование на станках с ЧПУ. В Мебеталь проведение подобных работ производится на обрабатывающем центре MASTERWOOD.

Ограничения по размерам криволинейных деталей

|

Минимальный размер криволинейной детали, мм. |

Максимальный размер криволинейной детали, мм. (на ОЦ с ЧПУ) |

|

200*150 |

3300*1360 |

Возможность изготовления детали меньшего или большего размера, относительно вышеуказанных min и max размеров, требует согласования через менеджера компании Мебеталь.

Ограничения по внутреннему и внешнему радиусу.

|

Радиус (R) |

При условии нанесения кромочного материала. Толщина кромки, мм. |

|||

|

0,4/0,5 |

1,0 |

1,3 |

2,0 |

|

|

Внутренний |

min 20 мм. |

min 40 мм. |

min 40 мм. |

min 80 мм. |

|

Внешний |

min 40 мм. |

min 50 мм. |

min 50 мм. |

min 50 мм. |

|

Без нанесения кромочного материала min внутренний R, мм. |

|

Плита 16-18 мм. |

|

Плита 25-50 мм.: min внутренний R = 9-10 мм |

Ассортимент плитного материала

В складскую программу входят свыше 300 декоров ЛДСП и столешниц ведущих мировых производителей: Kronospan (Кроношпан), Slotex, Невский ламинат, Alternative UV-лак, Egger (Эггер), TSS SMart. Мы работаем напрямую с производителями плитных материалов и фурнитуры, поэтому предлагаем своим клиентам низкие цены на материалы.

В ассортименте плитных материалов Мебеталь присутствуют типоразмеры листов:

- ЛДСП Кроношпан и Egger формата 2800×2070 мм в толщине 8/10, 16 и 25 мм.

- ЛМДФ Кроношпан и Egger формата 2800×2070 мм в толщине 16, 19, 22, 25 мм.

-

Шлифованный МДФ Кроношпан, Kastamonu формата 2800×2070 мм в толщине 6, 8, 10, 12 16, 18, 19, 22, 25 мм.

В распил принимается давальческое сырье от клиентов с наценкой на производственные услуги 30%Спектр оказываемых услуг компании Мебеталь охватывает все этапы изготовления мебельных деталей на заказ и корпусной мебели.

Давальческое сырье – это материалы, доставленные клиентом и купленные у другого поставщика для передачи под производственные заказы в «Мебеталь». В давальческое сырье не принимается: фанера и другой материал, который отличается по составу и свойствам от ДСП, ЛДСП, МДФ, ХДФ.

- Прием давальческого плитного материала производится кратно полноформатному листу. Материал, имеющийся в складской или заказной программе «Мебеталь» не принимается в качестве давальческого сырья.

- В случае поставки давальческого материала (плиты и кромки) необходимо заранее согласовать с менеджером Вашего заказа дату поставки. Давальческое сырье принимается не позднее 2-х рабочих дней до запуска заказа в производство.

- При сдаче давальческого материала на склад компании «Мебеталь» требуется присутствие Заказчика или представителя со стороны Заказчика для совместного визуального контроля качества поставляемого материала:

— отсутствие повреждения листа: царапин, сколов, нарушение целостности листа, проверка на предмет прямолинейности и т.д.

— проверка количества, маркировки плиты и ее соответствия заявленной в сопроводительных документах информации.

Заказчик (представитель со стороны Заказчика) обязан иметь при себе установленную форму АКТА ПРИЕМА ДАВАЛЬЧЕСКОГО СЫРЬЯ в 3-х экземплярах с подписью и печатью Заказчика. АКТ ПРИЕМА ДАВАЛЬЧЕСКОГО СЫРЬЯ выдается менеджером по работе с клиентами при оформлении заказа с участием давальческого сырья. Представитель со стороны Заказчика обязан предоставить доверенность от Заказчика с указанием в ней паспортных данных представителя, его полномочий. Форму доверенности и пример ее заполнения можно получить у менеджера по работе с клиентами.

В случае, если Заказчик является ООО или ИП (др. форма юридического образования), осуществляющим деятельность без печати, то следует предоставить единоразово заявление об этом. - При приемке плитного материала кратно паллете, также в присутствии представителя Заказчика производится визуальный осмотр паллеты, контроль соответствия маркировки плиты и заявленной информации в сопроводительных документах, количества паллет.

- При получении кромочного материала производится визуальный осмотр целостности упаковки, маркировки, если количество кратно целой бухте. Если кромочный материал поставляется кратно одному метру проверка количества метров, соответствие маркировки кромки и заявленной информации в АКТЕ ПРИЕМА ДАВАЛЬЧЕСКОГО СЫРЬЯ проводится в случае наличия подобного образца у лица, проводящего приемку. В случае отсутствия образца проверка проводится только в отношении количества метров кромки. При принятии давальческого сырья – кромки — лицо, проводящее приемку, маркирует бухту кромки номером производственного заказа.

- В результате приемки подписывается АКТ ПРИЕМА ДАВАЛЬЧЕСКОГО СЫРЬЯ, с указанием возможных недочетов или их отсутствия. АКТ ПРИЕМА ДАВАЛЬЧЕСКОГО СЫРЬЯ составляется в трех экземплярах на каждый вид материала: один экземпляр – клиенту, второй – сотруднику склада, третий – для производства.

- Остатки давальческого сырья подлежат возврату клиенту. Хранение остатков компанией «Мебеталь» не осуществляется.

- В случае использования давальческого сырья, например, одного листа в нескольких заказах – интервал между сдачей заказов не должен превышать 2-х рабочих дней.

- Прием давальческого материала – стекла с различной обработкой, кожи на плитной основе (для изготовления дверей-купе) возможен при:

— Если в складской программе компании «Мебеталь» отсутствует данная позиция.

— Стекло на плитной основе принимается нарезанным в размер, согласно расчетным размерам технологического отдела. - Не принимаются для различной доработки (присадка, упил, кромление и т.

д.):

д.):

— готовые детали (независимо от изготовителя, типа материала и т.д.)

— фасады (независимо от изготовителя и характера фасада)

Как заказать распил лдсп?

Компания Мебеталь в первую очередь ориентирована на мебельные компании, тем не менее частные клиенты так же могут оформить производственный заказ на изготовление мебельных деталей.

Оформить заказ на распил можно несколькими способами в офисе компании или дистанционно. Заказы по телефону не принимаются.

- Выберите необходимый декор плитного материала и кромки в шоу-руме компании.

- Обратитесь к менеджеру за получением консультации по порядку оформления и прохождения заказа, а так же порядку заполнения Бланка заказа.

- Заполните Бланк заказа мебельных деталей. При наличии в заказе деталей с присадкой, фрезеровкой, скосами и т.д. необходимо предоставить чертежи на эти детали.

- Далее, бланк путем автоматической выгрузки попадает к менеджеру, который производит точный расчет с учетом полученных чертежей и выставляет Вам счет на оплату. Оплатить счет Вы можете путем наличного и безналичного расчета.

- Вы можете заказать доставку заранее, для этого необходимо сообщить менеджеру точный адрес доставки.

- Перед заполнением Бланка заказа мебельных деталей необходимо ознакомится с подробной инструкцией.

- Заполните Бланк заказа мебельных деталей, который находится в разделе «Бланки» и нажмите «Отправить». Все отправленные Бланки хранятся в «Журнале заказов».

- ВАЖНО! После отправки Бланка заказа необходимо написать письмо по адресу: [email protected] c указанием номера заказа и прикрепить чертежи на детали. Чертежи необходимы только на детали с различной обработкой: присадка, фрезеровка, скосы и т.д.

- Менеджер произведет точный расчет в соответствиями с чертежами и отправит Вам счет на оплату.

Срок обработки заказа от 1 до 3 рабочих дней, в зависимости от заказа и его особенностей.

Срок обработки заказа от 1 до 3 рабочих дней, в зависимости от заказа и его особенностей. - В случае внесения изменений в первоначально отправленном бланке, по причинам различного характера (замена декора, работ и т.д.) менеджер вместе с счетом на оплату вышлет Вам заказ-спецификацию на мебельные детали, которую необходимо проверить и подтвердить ответным письмом, написав фразу «Все верно. Подтверждаю». Счета на оплату высылаются ТОЛЬКО на подтвержденные заказы-спецификации.

- Если Вы хотите включить в счет доставку, напишите точный адрес доставки в комментариях к заказу.

- В графе «Заказчик» необходимо указать полное наименование юридического лица или Ф.И.О. заказчика.

- В графе «Телефон» необходимо указать контактный телефон заказчика с правильным кодом города/мобильного оператора.

- В графе «ЛДСП» Вы выбираете из перечня интересующий декор плитного материала и его толщину.

- В полях «Толстая кромка 1-2 мм(V2)» и «Тонкая кромка 0,4-0,6 мм(V0,4)» кромочный материал подбирается автоматически, в цвет выбранного ранее плитного материала.

В случае если Вам необходим иной цвет кромочного материала, имеется возможность осуществить выбор производителя и цвета вручную из выпадающего списка в желтом поле, с внесенным словом «автоподбор».

В случае если Вам необходим иной цвет кромочного материала, имеется возможность осуществить выбор производителя и цвета вручную из выпадающего списка в желтом поле, с внесенным словом «автоподбор». - Переходим к заполнению параметров необходимых мебельных деталей.

ВАЖНО:

• во всех полях кроме поля «Обработка детали (Эскиз)» вносятся только цифровые показатели;

• все размеры мебельных деталей указывайте без учета кромочного материала;

• в случае заказа присадки изделия, одинаковые по размерам детали, не требующие различной присадки, заполняются в отдельные строки и с разными порядковыми номерами, в том числе левые и правые детали. - В случае если в заказе на изготовление мебельных деталей предполагаются типовые пазы, то в поле «пазы 4 мм» необходимо выбрать из перечня размер отступа от края детали.

- В первой колонке «Обработка детали (Эскиз)» необходимо выбрать из перечня «П» или «ФП».

«П» — присадка (без фрезеровки). Присаживаются отверстия диаметром 5, 8, 10, 15, 20, 35 мм;

Присаживаются отверстия диаметром 5, 8, 10, 15, 20, 35 мм;

«ФП» — фрезеровка-присадка (вырез, выпил, радиусы, сложные скосы, не типовые пазы). Фрезеруются отверстия диаметром более 35 мм. - В колонках «Длина детали» и «Ширина детали» необходимо указать размеры по длине и ширине детали в мм.

- В колонке «Количество деталей» необходимо указать количество деталей в штуках.

- В колонке «Скосы» указывается количество скосов, которые необходимо выполнить на каждой из деталей указанной в стоке. В случае если скосы не нужны, указывать ничего не надо.

- Кромление деталей.

Раздел «Количество сторон детали, обработанных кромкой и/или имеющих паз 4 мм» поделен на 2 колонки «по длине» и «по ширине», которые, в свою очередь, делятся на 2 толщины кромочного материала:

— «V2»;

— «V0,4».

Таким образом, на простых деталях (без сложных радиальных контуров), чьи стороны необходимо закромить, в соответствующих колонках «V2» и/или «V0,4» необходимо указать цифру 1 или 2, в зависимости от количества сторон подлежащих кромлению. В случае если кромить не нужно, указывать ничего не надо.

В случае если кромить не нужно, указывать ничего не надо. - В случае если деталь имеет сложный радиальный контур, требующий кромления необходимо указать цифру 1 или 2, в зависимости от количества сторон подлежащих кромлению по длине и ширине в столбцах «В том числе кол-во сторон детали со сложным контуром, требующих кромления».

- Столбцы «Паз» по длине и ширине.

Существует 2 типовых проходных паза (от начала до конца детали) шириной 4 мм, глубиной 8 мм:

— Первый – 12 мм от края детали, включая кромочный материал

— Второй – 16 мм от края детали, включая кромку.

Такие пазы необходимо отмечать цифрами 1,2,3,4… по количеству пазов в колонке «Паз» по той стороне (длина и/или ширина), где он проходит. - Если паз не попадает под параметры типового, то Вам необходимо в колонке «Обработка детали (Эскиз)» выбрать из перечня «ФП» для соответствующего порядкового номера детали.

- Смотрим расчет стоимости заказа.

Под таблицей параметров мебельных деталей располагается полная спецификация вашего заказа и общая стоимость заказа, которая считается автоматически.

Под таблицей параметров мебельных деталей располагается полная спецификация вашего заказа и общая стоимость заказа, которая считается автоматически. - Вносим комментарии. В поле «Ваши комментарии» Вы можете внести все свои пожелания и пояснения, в целях ускорения обработки заказа и во избежание недопонимания.

Сроки изготовления

Срок выполнения заказа от 7 до 10 рабочих дней, при условии:

- Плитный и кромочный материал входит в складскую программу компании и на момент заказа находится в наличии.

- При плановой загрузке производства. В моменты сверхплановой загрузки производства сроки уточняйте у менеджера.

Срочный распил — в течение 2-х рабочих дней, с наценкой на производственные услуги 30%

Сроки изготовления мебельных деталей для частных лиц оговариваются отдельно при оформлении заказа.

Способы оплаты

- в кассе офиса продаж наличными или банковской картой.

- перевод с расчетного счета на расчетный счет. В назначении платежа необходимо указать «Оплата по счету №___ от дд.мм.гг за ___ (указать услугу, прописанную в счете)»

Важно: Оплату заказов на карты сотрудников мы не принимаем!

Способы доставки

Компания Мебеталь предоставляет услугу доставки готовых заказов по Москве и Московской области.

- Самовывоз

- Служба доставки Мебеталь. Подробнее о ценах и географии доставки в разделе Доставка.

оборудование для производства ДСП — производство и монтаж

Современные импортные строительные материалы вытесняют с рынка еще недавно популярные отечественные изделия, в том числе и хорошо известные ДСП. Изготовленные по зарубежным технологиям, плиты МДФ и ОСП по многим показателям превосходят знакомые стройматериалы. Невысокая цена ДСП позволяет материалу конкурировать и составить достойную альтернативу, важно, что оборудование для производства ДСП уже имеется на многих лесозаготовительных и деревоперерабатывающих производствах.

Долгое время ДСП был наиболее востребованным материалом для изготовления мебели, оборудование для производства ДСП из опилок осталось на многих предприятиях страны. Оно устарело и не соответствует современным требованиям. Компания «ОЛАНД ПРОМТЕХМОНТАЖ» с 2006 г специализируется на ремонте, модернизации старого и изготовлении нового деревоперерабатывающего оборудования. Собственная производственная база позволяет делать комплексные поставки, что минимизирует кол-во подрядчиков и увеличивает эффективность работ. По предварительному заказу возможно изготовления бункеров, резервуаров для хранения материалов, силосов, транспортировочных трубопроводов, пневмотранспорта, устройств для сушки сырья и другого деревообрабатывающего оборудования.

Низкая стоимость ДСП объясняется простотой обработки, доступность и дешевизной сырья. На производство идет древесина низких сортов, стружка, в качестве связывающего материала используется термореактивная синтетическая смола. Для увеличения прочности, долговечности, антисептических и водоотталкивающих свойств вносятся добавки.

Для увеличения прочности, долговечности, антисептических и водоотталкивающих свойств вносятся добавки.

На предприятиях деревоперерабатывающего производства изготовление ДСП включает несколько стадий:

- подготовка сырьевой базы;

- просушка;

- приготовление стружечно-клеевой массы;

- получение ковра;

- прессование;

- придание формы, шлифование.

Переработка сырья

Процесс подготовки и переработки сырья включает удаление примесей, сортировку, разделение на фракции. В качестве оборудования для производства ДСП пустотных плит задействованы измельчители и дробилки. Полученная влажная стружка сгружается в бункера и силосы, хранится до начала последующих операций. Для подачи сырья задействован пневмотранспорт. Грамотно продуманная система трубопроводов позволит быстро перемещать материал и автоматизировать процесс производства.

Сушка

Сушка для ДСП

Процесс сушки происходит в промышленных сушильных комплексах. Влажность внутренних и наружных слоев ДСП отличается, поэтому планируемую для них стружку сушат за разные загрузки. В производстве задействованы барабанные сушилки.

Влажность внутренних и наружных слоев ДСП отличается, поэтому планируемую для них стружку сушат за разные загрузки. В производстве задействованы барабанные сушилки.

Нагрев массы выполняется горячим газом, полученным при сгорании газа или мазута, подаваемых через трубопроводы.

Осмоление

Осмоление стружечной смеси происходит в смесителях непрерывного действия. Это один из самых важных этапов процесса, каждая стружка должна быть покрыта слоем смолы оптимальной толщины. При несоблюдении этих требований, непокрытые продукты переработки древесины впоследствии не склеятся, а переизбыток смолы увеличит стоимость ДВП в ущерб качеству.

В смеситель смола подается дозировочным насосом по пневмотранспорту через специальные форсунки. На протяжении всего процесса осмоления стружка постоянно перемешивается лопастями и передвигается из одной части оборудования в другую.

Получение ковра

Ковер представляет собою подготовленную под прессовку ленту из древесно-стружечной массы. Его производство происходит в формирующих машинах, при изготовлении важно выдержать габариты: толщину и ширину. При использовании старого оборудования, пирог может состоять из нескольких слоев. Для формирования внутренней части берется стружка покрупнее, мелкая используется для наружного слоя. В полученной ДСП между слоями наблюдаются различия, видимые невооруженным взглядом.

Его производство происходит в формирующих машинах, при изготовлении важно выдержать габариты: толщину и ширину. При использовании старого оборудования, пирог может состоять из нескольких слоев. Для формирования внутренней части берется стружка покрупнее, мелкая используется для наружного слоя. В полученной ДСП между слоями наблюдаются различия, видимые невооруженным взглядом.

Современное деревообрабатывающее оборудование позволяет сформировать пирог в один слой, подаваемый по пневмотранспорту воздушный поток обеспечивает постепенное изменение размеров стружки без явной границы между слоями.

Получение ковар ДСП

Прессование

Процесс выполняется в термопрессах при повышенной температуре и высоком давлении. Продолжительность операции измеряется в долях минуты на 1 мм толщины пирога. Применяется два вида прессования:

- При более прогрессивном плоском прессовании, прессовка выполняется в направлении, перпендикулярном поверхности плиты, что способствует высокой прочности.

- На устаревшем оборудовании чаще выполняется экструзивное прессование, с давлением на кромку.

Резка и шлифование

Сразу после прессования, когда плита еще горячая, резка выполняют редко, что объясняется неровностью температуры между слоями и, как следствие, наличием внутренних напряжений, которые при обработке могут привести к деформациям.

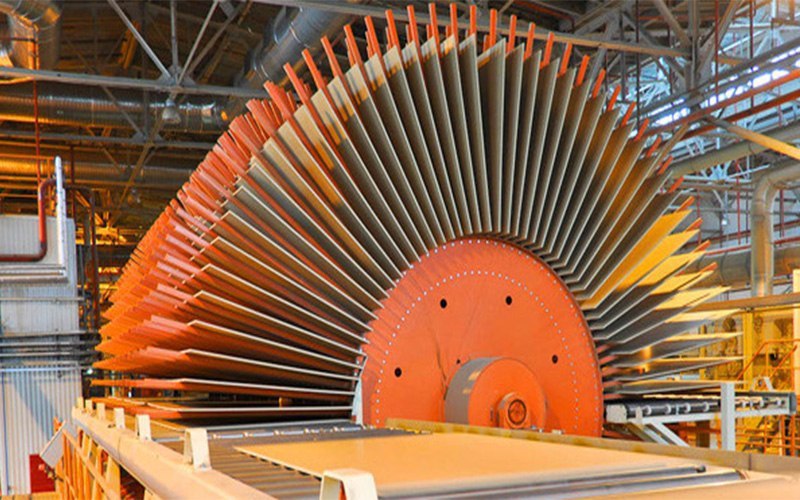

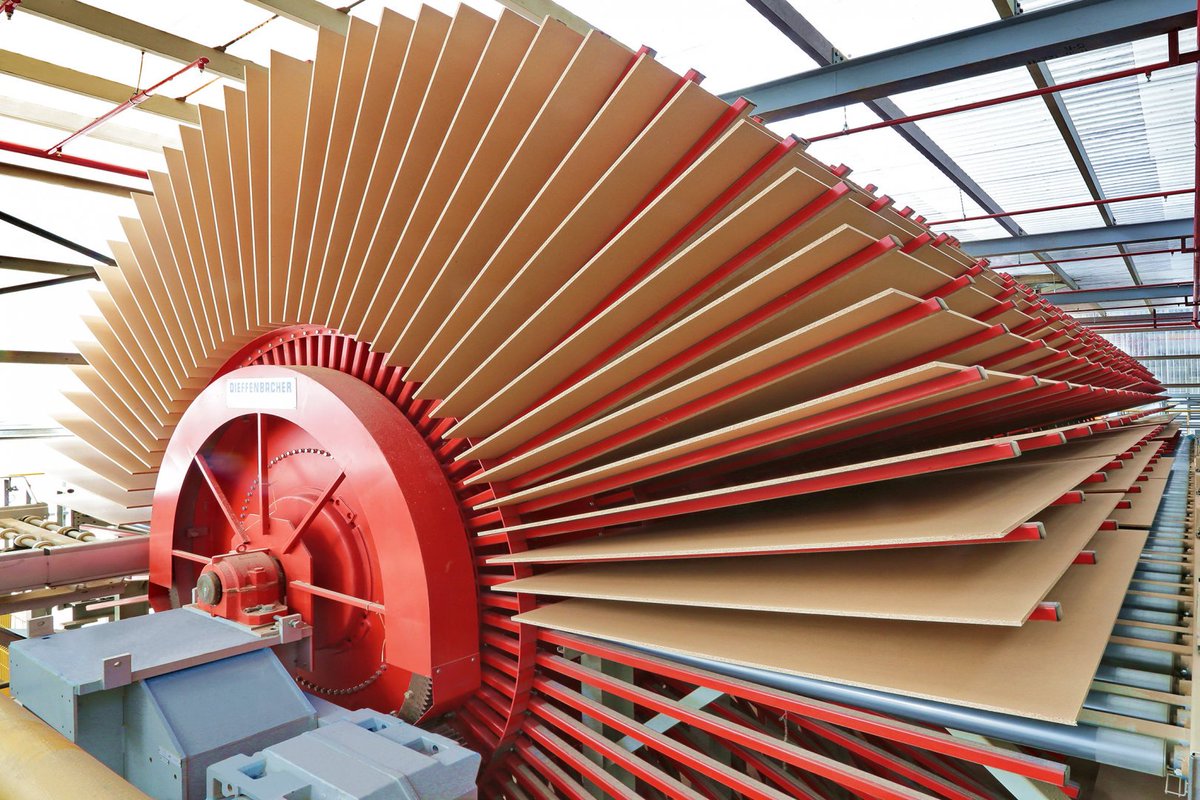

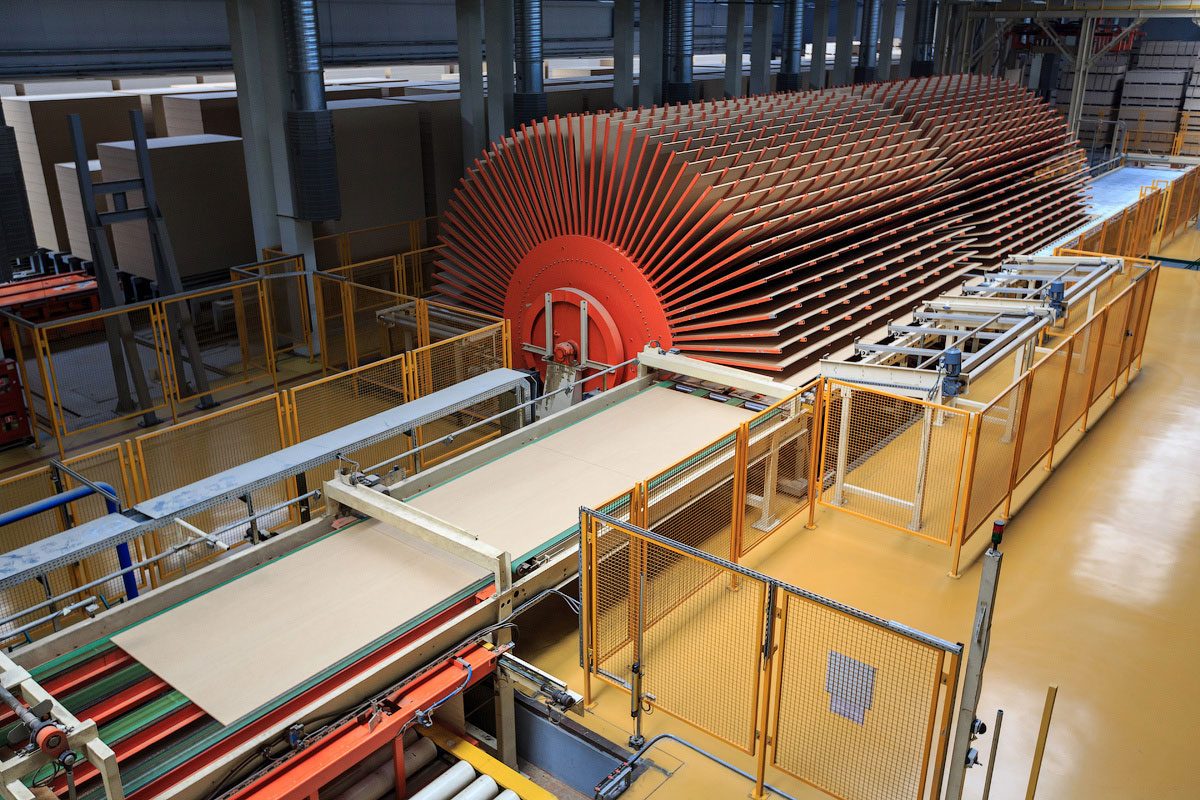

Процессу предшествует охлаждение. Его выполняют в веерных охладителях, внешним видом, напоминающим веер. Деревообрабатывающее оборудование выполнено в виде барабана с десятком ячеек, в каждую из которых установлена плита. Остуженная до 50 град. продукция перед окончательной обработкой поступает на склад, где хранится не менее 5 суток.

Финишная обработка

Шлифовка выполняется на шлифовальных станках с 4, 6, 8 головками. С увеличением количества головок в оборудовании, растет качество обработки. Далее плита перемещается на участок для нанесения декоративного покрытия, упаковываются и отправляются заказчику в виде щитов или полноформатными плитами.

Завод ДСП с ламинацией (100000 м3 в год)

Производство плит ДСП 100 000 м3 в год состоит из пяти участков:

1. Участок I подготовки сырья

2. Участок II сушки сырья

3. Участок III клееподготовки и осмоления

4. Участок IV формирования и подпрессовки плит

5. Участок V горячего прессования плит

6. Участок VI форматирования готовой продукции

7. Участок VII контроль управления (PLC)Технология производства ДСП 100 000 м3/год

Древесно-стружечная плита (ДСП, ДСтП) — листовой композиционный материал, изготовленный путем горячего прессования древесных частиц, преимущественно стружки, смешанных со связующим неминерального происхождения с введением при необходимости специальных добавок на одно- и многоэтажных прессах. Типы смол могут использоваться разные, основное их назначение — выступить в роли связующего вещества. Плотность таких плит составляет 660-750 кг/м3 в зависимости от толщины. Класс эмиссии Е1 делает их крайне безвредными и позволяет использовать данную продукцию внутри помещений в непосредственной близости от людей. ДСП имеет определенные преимущества по сравнению с обычным деревом. У древесностружечных плит нет сучков, трещин и пустот. Плиты ДСП изготавливаются с учетом ГОСТа, требования к ним предъявляются очень высокие. Плиты ДСП должны быть легкими в обработке, при этом обладать высокой прочностью и быть достаточно жесткими. Еще одним достоинством этих плит в отличие от натурального дерева является однородность, она не зависит от направления слоев. Плиты ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; ДСП обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

ДСП имеет определенные преимущества по сравнению с обычным деревом. У древесностружечных плит нет сучков, трещин и пустот. Плиты ДСП изготавливаются с учетом ГОСТа, требования к ним предъявляются очень высокие. Плиты ДСП должны быть легкими в обработке, при этом обладать высокой прочностью и быть достаточно жесткими. Еще одним достоинством этих плит в отличие от натурального дерева является однородность, она не зависит от направления слоев. Плиты ДСП хорошо поддаются механической обработке (пилению, строганию, сверлению, фрезерованию), легко склеиваются и красятся. По некоторым физико-механическим свойствам ДСП превосходят натуральную древесину. В частности, они меньше разбухают от влаги; менее горючи; при неравномерном изменении влажности не коробятся; ДСП обладают хорошими тепло- и звукоизоляционными свойствами; более биостойки.

Внешне сорт ДСП можно опознать по качеству обработки поверхности плиты. Более качественный первый сорт — это шлифованная ДСП, поверхность второго сорта не столь безупречна и имеет некоторые дефекты. Кроме того, существует еще ряд различий в сортах древесностружечной плиты: поверхность мелкоструктурная или обычная, по виду марки П-А, П-Б (зависит от механических показателей), по водостойкости (обычная или повышенная), по содержанию формальдегидной смолы (Е1, Е2). Плиты ДСП, в основном, зависят от плотности, формы и размера древесных частиц, а также от количества и качества связующего материала. Различают плиты одно-, трех- и пятислойные. Не рекомендуется применять в помещениях с повышенной влажностью, в таких помещениях следует применять только гидрофобизованные или защищенные покрытиями плиты.

Кроме того, существует еще ряд различий в сортах древесностружечной плиты: поверхность мелкоструктурная или обычная, по виду марки П-А, П-Б (зависит от механических показателей), по водостойкости (обычная или повышенная), по содержанию формальдегидной смолы (Е1, Е2). Плиты ДСП, в основном, зависят от плотности, формы и размера древесных частиц, а также от количества и качества связующего материала. Различают плиты одно-, трех- и пятислойные. Не рекомендуется применять в помещениях с повышенной влажностью, в таких помещениях следует применять только гидрофобизованные или защищенные покрытиями плиты.

Ламинированное ДСП, это обыкновенное шлифованное ДСП, покрытое посредством физико-химического процесса бумажно-смоляными пленками. Процесс изготовления ЛДСП осуществляется под действием температуры (140-210 С) и давления (25-28 МПа). В результате этого процесса декоративно-защитный слой на плите ламинированного ДСП образуется за счет растекания смолы по поверхности плиты с последующим затвердеванием и образованием прочного покрытия. ЛДСП обеспечивает привлекательный внешний вид, хорошие потребительские качества и физико-механические свойства, не требует дальнейшей отделки и широко применяется для производства мебели.

ЛДСП обеспечивает привлекательный внешний вид, хорошие потребительские качества и физико-механические свойства, не требует дальнейшей отделки и широко применяется для производства мебели.

Одним из основных достоинств ДСП является прочность, которая у ДСП ни чуть не хуже прочности натуральной древесины. Ещё одним достоинством шлифованного ДСП является легкость обработки, несмотря на большую плотность.

Сферы применения ДСП:

— обшивка стен и крыш;

— изготовление стеновых панелей;

— изготовление полов, оснований под ковровые и линолеумные покрытия, перегородок;

— изготовление съемной опалубки;

— изготовление мебели, стеллажей, полок, упаковки;

— строительство ограждений и разборных конструкций;

— использование для декорирования и отделки, благодаря оригинальной текстуре поверхности.

Шлифованная ДСП Ламинированная ДСП (ЛДСП)

Плотность: по плотности ДСП делится на плиту малой плотности (менее 550 кг/м³), средней (550—750 кг/м³) и высокой (более 750 кг/м³).

Номинальные размеры плит:

| Параметр |

Значение, мм |

Предельное отклонение, мм |

|

Толщина |

От 8 до 38 |

±0,3* (для шлифованных плит) −0,3/ +1,7 (для нешлифованных плит) |

|

Длина |

1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 |

± 5,0 |

|

Ширина |

1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 |

± 5,0 |

ДСП производство купить

рис. 1

1

Ведущим производителем и потребителем ДСП является Западная Европа, за которой следуют Северная Америка и Восточная Европа. В России объемы потребления на ДСП составляют около 4,0 млн. м3/год, а текущий объем производства — 3,6 млн. м3/год, импорт — 0,4 млн. м3/год. Крупным потребителем ДСП является Китай, но лишь небольшая часть китайского спроса (7-8%) удовлетворяется за счет международной торговли. ДСП – относительно дешевая продукция и потому практически не является объектом международной и трансконтинентальной торговли. Так, российские производители экспортируют лишь около 5% своей продукции в страны СНГ (см. рис. 2).

рис.2

В Западной Европе ожидается незначительный рост спроса на ДСП; в период до 2015 г. темпы прироста составят 1,1%/год. В России годовые темпы прироста спроса прогнозируются на уровне 5,2%, что означает около 270 000 м3/год в объемном выражении. Значительный рост спроса (3,7%/год) ожидается также в др. странах Восточной Европы. По расчетам, прирост потребления ДСП в Японии не превысит 0,9%/год. В Северной Америке в период 2004-2015 гг. ожидается сокращение спроса на уровне -1,2% /год. Наиболее динамичный рост будет происходить в Китае; здесь темпы прироста составят 8,3%/год, т.е. около 870 000 м3/год. Прирост мирового потребления ожидаются на уровне 2,6%/год. Экономический рост влечет за собой повышение уровня жизни, который сопровождается ростом спроса на мебель и реконструкцию жилья. Как следствие растущего спроса на рынке в ряде стран разрабатываются планы строительства заводов ДСП.

странах Восточной Европы. По расчетам, прирост потребления ДСП в Японии не превысит 0,9%/год. В Северной Америке в период 2004-2015 гг. ожидается сокращение спроса на уровне -1,2% /год. Наиболее динамичный рост будет происходить в Китае; здесь темпы прироста составят 8,3%/год, т.е. около 870 000 м3/год. Прирост мирового потребления ожидаются на уровне 2,6%/год. Экономический рост влечет за собой повышение уровня жизни, который сопровождается ростом спроса на мебель и реконструкцию жилья. Как следствие растущего спроса на рынке в ряде стран разрабатываются планы строительства заводов ДСП.

Баланс спроса и предложения на ДСП в России

Размеры плит должны соответствовать указанным в табл. 1. ГОСТ 10632-89

| Параметр |

Значение, мм |

Предельное отклонение, мм |

|

Толщина |

От 8 до 38 |

±0,3 |

|

Длина |

1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 |

± 5,0 |

|

Ширина |

1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 |

± 5,0 |

Примечания:

1. Толщина нешлифованных плит устанавливается как сумма номинального значения толщины шлифованной плиты и припуска на шлифование, который не должен быть более 1,5 мм.

Толщина нешлифованных плит устанавливается как сумма номинального значения толщины шлифованной плиты и припуска на шлифование, который не должен быть более 1,5 мм.

2. Допускается выпускать плит размерами меньше основных на 200 мм с градацией 25 мм, в количестве не более 5% от партии.

3. По согласованию с потребителем допускается выпускать плиты форматов, не установленных в табл. 1.

4. Отклонение от прямолинейности кромок не должно быть более 2 мм.

5. Отклонение от перпендикулярности кромок плит не должно быть более 2 мм на 1000 мм длины кромки.

6. Перпендикулярность кромок может определяться разностью длин диагоналей пластин, которая не должна быть более 0,2% длины плиты.

7. Плиты должны изготовляться с применением синтетических смол, разрешенных Минздравом.

8. Содержание вредных химических веществ, выделяемых плитами в производственных помещениях, не должно превышать предельно допустимых концентраций, утвержденных Минздравом для воздуха рабочей зоны производственных помещений.

9. В условиях эксплуатации количество химических веществ, выделяемых плитками, не должно превышать в окружающей среде предельно допустимых концентраций, утвержденных Минздравом для атмосферного воздуха.

Физико-механические показатели плит плотностью от 550 кг/м2 до 820 кг/м2 должны соответствовать нормам, указанным в табл. 2. ГОСТ 10632-89

| Наименование показателя | Норма для плит марок | |

|

П-А |

П-Б | |

|

Влажность, % Тн* Тв* Разбухание по толщине: за 24 ч (размер образцов 100Х100 мм), %, (Тв) за 2 ч (размер образцов 25Х25 мм), % (Тв)** Предел прочности при изгибе, МПа, для толщин,мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Предел прочности при растяжении перпендикулярно пласти плиты, МПа, для толщин, мм (Тн): от 8 до 12 » 13 » 19 » 20 » 30 Удельное сопротивление выдергиванию шурупов, Н/мм (Тн)***: из пласти » кромки Покоробленность, мм (Тв) Шероховатость поверхности пласти Rm, мкм (Тв), для образцов а) с сухой поверхностью: от для шлифованных плит с обычной поверхностью от для шлифованных плит с мелкоструктурной поверхностью от для нешлифованных плит б) после 2 ч вымачивания***: для шлифованных плит с обычной поверхностью для шлифованных плит с мелкоструктурной поверхностью для нешлифованных плит |

5 22 18 0. 60 50 150 |

5 33 16 0.30 55 63 180 |

* Тн и Тв — соответственно нижний и верхний пределы показателей.

** Для плит повышенной водостойкости.

*** Определяется по согласованию изготовителя с потребителем.

Качество поверхности плит должно соответствовать нормам, указанным в табл. 3. ГОСТ 10632-89

| Дефекты по ГОСТ 27935 |

Норма для плит |

|||

|

шлифованных, сортов: |

не шлифованных, сортов: |

|||

|

I |

II |

I |

II |

|

| Углубления (выступы) или царапины на пласти | Не допускаются | Допускаются на 1 м поверхности плиты не более двух углублений диаметром до 20 мм и глубиной до 0,3 мм или двух царапин длиной до 200 мм |

Допускаются на площади не более 5% поверхности плиты, глубиной (высотой), мм, не более: 0,5 | 0,8 |

|

|

Парафиновые и масляные пятна, а также пятна от связующего |

То же |

Допускаются на 1 м поверхности плиты пятна площадью не более 1 см в количестве 2 шт. |

Допускаются на площади не более 2% поверхности плиты |

|

|

Пылесмоляные пятна |

» |

Допускаются на площади не более 2% поверхности плиты |

Допускаются |

|

|

Сколы кромок |

Не допускаются (единичные глубиной по пласти 3 мм и менее протяженностью покромке15 мм и менее не учитываются) |

Допускаются в пределах отклонений по длине (ширине) плиты | ||

|

Выкрашивание углов |

Не допускается (длиной по кромке 3 мм и менее не учитываются) |

Допускается в пределах отклонений по длине (ширине) плиты |

||

|

Дефекты шлифования(недошлифовка, прошлифовка, линейные следы от шлифования, волнистость поверхности) |

Не допускаются |

Допускаются площадью не более 10% площади каждой пласти |

Не определяют |

|

|

Отдельные включения частиц коры на пласти плиты размером, мм, не более |

3 |

10 |

3 |

10 |

|

Отдельные включения крупной стружки: для плит с мелкоструктурной поверхностью |

Допускаются в количестве 5 шт. |

|||

|

для плит с обычной поверхностью |

Не определяют |

|||

Примечание.

Допускается для плит с обычной поверхностью не более 5 шт. отдельных включений частиц коры на 1 м пласти плиты размером, мм: для I сорта более 3 до 10; для II сорта — более 10 до 15.

В зависимости от содержания формальдегида плиты изготовляют двух классов эмиссии, указанных в табл. 4. ГОСТ 10632-89

|

Класс эмиссии формальдегида |

Содержание формальдегида, мг на 100 г абсолютно сухой плиты |

|

Е1 |

До 10 включ. |

|

Е2 |

Св. 10 до 30 включ. |

|

Е3 |

Св. 30 до 60 включ. |

| № | Модель | Наименование | Хар-ки | Кол-во (шт.) | Мощность (кВт) | Прим. | |

| I | Участок подготовки сырья | ||||||

| 100 | BYD10 | Дебаркер + транспортер | 2 вала | 2 | 32,0 |

|

|

|

101 |

BY1110/12 |

Конвейер ленточный |

ширина=1 м; длина=12 м |

2 |

4,0 |

||

|

102 |

B2114 |

Барабанная дробилка |

диаметр барабана Ø=1600 мм |

1 |

292,0 |

||

|

103 |

BZ1110/26 |

Конвейер ленточный |

ширина=1 м; длина=26 м |

1 |

5,5 |

||

|

104 |

MS-7 |

Магнитный сепаратор |

ширина=1 м |

1 |

3,0 |

||

|

105 |

BL2750 |

Бункер сырья (щепы) |

объем=50 м3 |

4 |

4×15,0 |

||

|

106 |

BZ1160/6 |

Ленточный конвейер |

ширина=0,6 м; длина=6 м |

3 |

3×2,2 |

||

|

107 |

B468 |

2-х барабанная дробилка для получения стружки |

диаметр барабана Ø=1200 мм |

2 |

2×300,0 |

||

|

108 |

MS5-54 |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

37,0 |

||

|

109 |

M32/22 |

Конвейер |

ширина=0,8 м; длина=22 м |

1 |

11,0 |

||

|

110 |

BL2655 |

Бункер |

объем=120 м3 |

1 |

1×45,0 |

||

| II |

Участок сушки сырья |

||||||

|

201 |

BY1160/16 |

Конвейер ленточный |

ширина=0,6 м; длина=16 м |

3 |

3×3,0 |

||

|

202 |

B239 |

Роторная сушка |

диаметр корпуса внешний Ø=2,9 м |

3 |

2×80,0 |

||

|

203 |

BY1160/6 |

Конвейер ленточный |

ширина=0,6м; длина=6 м |

3 |

3×2,2 |

||

|

204 |

BY1110/9 |

Конвейер ленточный |

ширина=1 м; длина=9 м, с магнитным сепаратором |

1 |

4,0 |

||

|

205 |

B1437 |

3-х уровневое вибросито |

6×30 мм, 3×15 мм |

1 |

4,0 |

||

|

206 |

MS5-54 No. |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

37,0 |

||

|

207 |

MS5-54 No.8 |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

45,0 |

||

|

208 |

BY1160/6 |

Конвейер ленточный |

ширина=0,6 м; длина=6 м |

1 |

2,2 |

||

|

209 |

B5616 |

Дробилка для получения сырья тонкой фракции |

диаметр барабана Ø=1800 мм |

2 |

220,0 |

||

|

210 |

MS5-54 No. |

Пневмотранспортер |

циклон с роторным клапаном для регулировки скорости потока |

1 |

17,2 |

||

|

211 |

BC2757 |

Бункер для внутреннего слоя |

объем=70 м3 |

1 |

9,0 |

||

|

212 |

BC2457 |

Бункер для внешних слоев |

объем=70 м3 |

1 |

9,0 |

||

|

213 |

— |

Система пылеудаления |

- |

1 |

Опция |

||

|

III | Участок клееподготовки и осмоления сырья | ||||||

|

301 |

- |

Емкость для хранения клея |

Объем=30 м3 |

2 |

Опция |

||

|

302 |

- |

Насосная установка для клея |

Расход=250 л/мин |

2 |

2,2 |

||

|

303 |

- |

Насос для подачи клея для внешних слоев |

Расход=0~60 л/мин |

2 |

1,5 |

||

|

304 |

- |

Насос для подачи клея для внутреннего слоя |

Расход=0~60 л/мин |

2 |

1,5 |

||

|

305 |

- |

Клеевой миксер |

Объем=2,0 м3 |

2 |

2,2 |

||

|

306 |

- |

Емкость с клеем для внешних слоев плиты |

Объем=2,0 м3 |

2 |

1,5 |

||

|

307 |

- |

Емкость с клеем для внутреннего слоя плиты |

Объем=2,0 м3 |

2 |

1,5 |

||

|

308 |

BР1160/3 |

Конвейер ленточный |

ширина=0,6 м; длина=16 м |

2 |

2×3,3 |

||

|

309 |

BP1250 |

Ротор осмоления стружки |

Ø=510 мм |

2 |

2х30,0 |

||

|

310 |

BB1160/22 |

Конвейер ленточный |

ширина=0,6 м, длина=22 м; с магнитным сепаратором |

2 |

2×4,0 |

||

|

IV |

Участок формирования и предварительного прессования ДСП плиты |

||||||

|

401 |

BF43 |

Формирующая машина |

рабочая ширина=1,83 м |

1 |

85,0 |

||

|

402 |

BZ8314/2 |

Предпресс |

диаметр ролика Ø=0,96м; длина=2 м |

1 |

33,0 |

||

|

403 |

B-1113 |

Диагональная пила |

пильный диск Ø=0,4м; рабочая ширина=1,3 м |

1 |

1,5+2,2 |

||

|

404 |

BB1250 |

Кромкообрезной станок |

пильный диск Ø=0,3м |

2 |

2х1,1 |

||

|

405 |

BW1232/3 |

Рециркуляционный шнековый конвейер |

ширина=0,3 м; длина=3 м |

1 |

3,0 |

||

|

406 |

BW1160/19 |

Рециркуляционный шнековый конвейер 2 |

ширина=0,6 м; длина=19 м |

1 |

4,0 |

||

|

407 |

Bh2015 |

Синхронный конвейер 1 |

ширина=2 м |

1 |

- |

||

|

408 |

BHZ1315 |

Конвейер ускоритель 1 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

|

409 |

BZh2315 |

Конвейер ускоритель 2 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

|

410 |

HS-2 |

Весы |

- |

1 |

- |

||

|

411 |

BZ1315 |

Конвейер ускоритель 1 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

|

412 |

BB1315 |

Конвейер ускоритель 2 |

рабочая ширина=2м; длина=4 м |

1 |

2,2 |

||

| V |

Зона горячего прессования |

||||||

|

501 |

BL-13 |

Загрузочный станок |

30 пролетов |

1 |

27,0 |

||

|

502 |

Bh224×13 |

Горячий пресс |

30 пролетов, расстояние между плитами =120 мм |

1 |

310,0 |

||

|

503 |

UB-13 |

Разгрузочный станок |

30 пролетов |

1 |

15,0 |

||

|

504 |

- |

Система удаления горячего пара и паров клея из зоны прессования |

- |

2 |

2х5,0 |

||

|

505 |

- |

Корпус системы удаления пара |

- |

1 |

Опция |

||

|

506 |

BN-354 |

Конвейер |

ширина=0,4 м, длина=3,6 м |

1 |

0,75 |

||

|

VI |

Зона форматирования плит ДСП |

||||||

|

601 |

B422 |

Подающий конвейер |

- |

1 |

1,1 |

||

|

602 |

B4230 |

Система охлаждения плит |

- |

1 |

5,0 |

||

|

603 |

BC423 |

Конвейер на выходе |

- |

1 |

1,1 |

||

|

604 |

BY3715 |

Подающий конвейер |

- |

1 |

1,1 |

||

|

605 |

B1112C |

Станок продольного форматирования |

рабочая ширина=1,83 м |

1 |

2х4+1,5 |

||

|

606 |

BY1122 |

Ленточный конвейер |

- |

1 |

1,1 |

||

|

607 |

BY3215 |

Конвейер реверсивный |

- |

1 |

1,1+3,0 |

||

|

608 |

B2124 |

Пильный станок поперечного форматирования |

рабочая ширина=2,44 м или 2,75 м |

1 |

2х4+1,1 |

||

|

609 |

BY3920 |

Разгрузочный роликовый конвейер |

- |

1 |

0,75 |

||

|

610 |

B4X8/2 |

Гидравлический стол |

Грузоподъемность ≤2 тонн; с роликами |

1 |

3,0 |

||

|

611 |

BV-1 |

Укладчик |

- |

1 |

- |

||

|

612 |

B-114 |

Подъемник с роликами |

- |

1 |

- |

||

|

613 |

- |

Система пылеудаления |

- |

1 |

Опция |

||

|

VII |

Зона шлифования ДСП и ламинирования ДСП |

||||||

|

701 |

BY114 |

Подъемник с роликами |

- |

2 |

2×1,5 |

||

|

702 |

B-116X8/2 |

Гидравлический стол |

грузоподъемность≤2 тонн |

2 |

2X1,5 |

||

|

703 |

BY-48 |

Подающий роликовый конвейер |

- |

1 |

1,5 |

||

|

704 |

BG2732 |

6-ти агрегатный калибровальный станок |

шлифование и калибрование плиты в размер |

1 |

561,75 |

||

|

705 |

B-12 |

Ленточный конвейер |

- |

1 |

1,5 |

||

|

706 |

- |

Разгрузочный укладчик плит |

- |

1 |

3,0 |

||

|

707 |

- |

Система загрузки ДСП |

- |

1 |

9,0 |

||

|

708 |

- |

Пресс для ламинации ДСП |

- |

1 |

45,0 |

||

|

709 |

- |

Система выгрузки плит |

- |

1 |

9,0 |

||

|

710 |

- |

Система пылеудаления |

- |

1 |

Опция |

||

|

VIII |

Панель управления |

||||||

Изготовление ламинированного ДСП 4х8 (1220х2440 мм) |

- |

Завод по изготовлению ДСП формат 6х9 (1875х2750 мм) |

Опция |

|

Производство ДСП лист формата 4х8 (1220*2440 мм) |

- |

Станок изготовление ДСП формат 6х9 (1875*2750 мм) |

- |

|

Пусконаладочные работы |

- |

|

Разработка индивидуального проекта |

- |

ИСКЛЮЧЕНИЯ ИЗ КОМПЛЕКТНОСТИ ПОСТАВКИ И ЛОКАЛЬНО ПРИОБРЕТАЕМЫЕ МАТЕРИАЛЫ. Станок изготовление ДСП.

Станок изготовление ДСП.

Здания/фундаменты/доставка/транспорт

- Полное производственное здание с отоплением, освещением и т.п.

- Все фундаменты, кладки, проведение коммуникаций в фундаментах и другие связанные с установкой строительные работы, крепежные элементы и приспособления, кабельные короба, крышки и проходы и т.п.

- Доставка, разгрузка и требующееся хранение оборудования, а также перевозка машин к месту установки.

- Кран, автокран/ специальные краны, грузоподъемники, подъемное снаряжение, инструменты для выгрузки, перемещение по заводу и сборки линии.

- Санитарно-гигиенические нормы для персонала.

Инструмент/аксессуары для работы на линии

- Защитные панели для пакетов исходных и готовых изделий.

- Сырьевой материал, необходимый для тестовых испытаний в достаточном количестве.

- Крановые системы, автопогрузчики, инструменты для работы на линии.

- Лабораторное оборудование.

- Все переходы и платформы, монтажные леса, включая поручни безопасности, лестницы, защитные ограждения, необходимые для предотвращения несчастных случаев на работе.

Система нагревания/гидравлика линии

- Масляное наполнение гидропривода пресса.

Сжатый воздух/удаляемый воздух/вода

- Воздушный компрессор со всеми линиями подачи к индивидуальным секциям линии сухого, сжатого воздуха.

- Выводящий агрегат, включая трубы подачи и возврата от индивидуальных секций прессовой линии.

- Вытяжной короб над прессом и другими компонентами линии.

Электрика/передача данных

- Распределительная панель и главная энергоподача к отдельным коммутаторным шкафам всей линии, а также электроуправление всеми компонентами линии локальной поставки.

- Заземление всей линии.

- Кабельные связи/кабельные шкафы и их установка/подготовка для подсоединения кабелей между главными шкафами выключателей и панелей управления линией и т.

п.

п. - Программный модуль.

- Модем для онлайн-контроля программного потока в ЧПУ.

- Одна линия связи.

Устройства безопасности

- Все специальные системы безопасности, такие как запорные цепи т.п., требуемые местными властями.

- Все меры, требуемые местными властями, правилами по экологической безопасности, а также все требования по шуму, загрязнениям земли, воды, воздуха.

- Оборудование по пожарной безопасности.

- Возможно необходимые шумоизоляционные кабины для разделительных пил, обрезных агрегатов и т.п.

Топ 6 производителей и поставщиков коробок из ДСП (Обновление)

бизнес Отраслевая информацияЯщики из ДСП

Ящики из ДСП — популярный вид недорогой и экологически чистой продукции.

удобная упаковка как для потребительских товаров, так и для отправляемых товаров.

ДСП, или картон, изготавливается из кусочков переработанной бумаги,

опилки, древесная масса или щепа, сжатые под давлением и

нагревают и склеивают смолой или клеящим материалом .

Коробки из ДСП бывают двух основных цветов: коричневого или белого , но многие компании добавляют цвет, логотипы, текст и бренды на поверхности коробок, которые будут продаваться в магазинах. Транспортировочные ящики из ДСП обычно покрываются водонепроницаемым покрытием, чтобы обеспечить защиту продукта от внешних воздействий. Помимо индустрии доставки и почтовых отправлений ящики из ДСП используются в пищевой, бумажной, потребительской и инструментальной промышленности. В основном они изготавливаются на заказ для хранения различных продуктов, таких как гайки и болты, мелкие детали машин, мыло, хлопья, конверты, компьютерная бумага, заправки для чеков и многие другие продукты, которые можно найти на полках магазинов.Очень тонкая древесно-стружечная плита обычно используется в качестве внутреннего защитного слоя при транспортировке, в то время как более толстые плиты образуют внешний компонент коробки. Они могут иметь цельную конструкцию с клапанами, закрывающимися лентой, или состоять из двух разных частей: пятисторонней коробки и съемной крышки. Чаще всего они используются для хранения большого количества чистой компьютерной бумаги.

Чаще всего они используются для хранения большого количества чистой компьютерной бумаги.

Поверхность шлифуется до гладкости и иногда покрывается водостойким покрытием. Затем большие листы разрезаются на разные размеры. ДСП, используемое в качестве упаковки для розничных товаров, требует ламинирования декоративного слоя из ярко окрашенного бумажного материала. Затем они готовы к отправке. После отправки древесно-стружечная плита складывается и собирается в коробку.

Поверхность шлифуется до гладкости и иногда покрывается водостойким покрытием. Затем большие листы разрезаются на разные размеры. ДСП, используемое в качестве упаковки для розничных товаров, требует ламинирования декоративного слоя из ярко окрашенного бумажного материала. Затем они готовы к отправке. После отправки древесно-стружечная плита складывается и собирается в коробку.Дополнительная информация о ящиках из ДСП

ДСП — обзор

3.10.4.2 ДСП

Ежегодно в Европе производится около 28,4 млн. М 2 3 древесностружечных плит, в основном для мебели и строительства (Klímek et al. , 2016). Дерево является основным сырьем, используемым для этой цели, хотя возможность использования недревесных альтернатив изучается в течение многих десятилетий. В последнее время многие факторы, в том числе нехватка древесины, экологическая осведомленность и низкая стоимость недревесных материалов, стимулировались не только интенсификацией этих исследований, но и серьезными последствиями для отраслей.