брикеты из листьев, как сделать в домашних условиях для опилок

Опилки, отходы сельхозпроизводства, листья и другой растительный мусор — все это является превосходным топливомТо самое подножное топливо – сухие листья, опилки, растительный мусор работать в котле будет только в виде прессованных брикетов. Сегодня в продаже масса подобных мощных аппаратов. Правда, стоимость их не такая уж низкая. Потому рачительный хозяин справедливо задумывается о том, чтобы изготовить самодельный станок.

Машина-пресс для опилок своими руками

Исходным материалом для топлива служат обычно опилки и обрезки древесины. Их нужно измельчить и хорошенько просушить. В финале влажность топливного сырья будет равна 8-10% . Очень часто для топливных брикетов используется и угольная пыль, а также шелуха с/х культур. Когда масса подготовлена, настала пора включать оборудование чтобы сделать эти самые брикеты.

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях

- Прессование – высушенное сырье засыпают в прямоугольные или круглые формы, и там оно под действием гидравлического пресса сжимается.

- Экструзия. Данный прибор похож на шнековый агрегат-мясорубку. Сырье продавливается через формовочный постепенно суживающийся канал.

Для чего необходимо сильное сжатие? Следствием ее становится повышение температуры будущей массы для отопления, частички сырья начинают выделение лигнина. Это клейкое вещество, которое при нагреве связывает рассыпчатую массу, и она становится цельным брикетом. Плотность материала повышается вдвое, а вместе с тем возрастает его энергетическая ценность. Получается, что запасы на обогревательный период займут вдвое меньше места. И, к слову, прессованная чурка горит дольше обычного полена. Затем брикеты ожидает термообработка и отгрузка на склад.

Пошагово: как сделать брикеты в домашних условиях

Если у вас цель – не ударный труд с получением неплохой прибыли, а нужды, связанные с отоплением только своего дома, приобретать оборудование не очень практично. Агрегаты стоят от 300 тысяч до миллиона, то есть окупятся они нескоро. Пресс можно сделать ручной, самому, своего же производства. И здесь есть два варианта развития событий – делать пресс с нуля, или же воспользоваться уже готовым имеющимся механизмом.

Помимо компонентов растительного происхождения — древесных отходов и шелухи различных сельскохозяйственных культур — для изготовления брикетов может использоваться угольная пыль

Итак, допустим, вы делаете пресс с нуля. Чтобы создать усилие, годное для сжатия сырья, нужен рычаг или винтовой механизм. Рычажный пресс может быть даже деревянным, а вот винтовой потребует стальных заготовок и токарного станка.

Конечно, проще работать с уже готовым механизмом. Например, есть у вас домкрат или гидравлический пресс. Этот прибор нужно дополнить матрицей и пуансоном. Но какой бы крутой пресс своими руками вы бы не сделали, он не сможет достигать таких усилий, которые нужны для выработки лингина. Потому в сырье придется добавлять связующие компоненты. Самый простой вариант – это дешевый обойный клей.

Можно добавить и глину в пропорциях 1:10, также используются некоторые виды размокшей бумаги. Например, гофрокартон – в нем уже содержится лингин, и в контакте с влагой его скрепляющие свойства проявляются. Интересно, что если речь идет о домашнем изготовлении брикетов, то тогда материал не сушат, а замачивают в воде для лучшего склеивания частичек. И уже готовый брикет сушится на свежем воздухе.

Чертежи и схема пресса для топливных брикетов

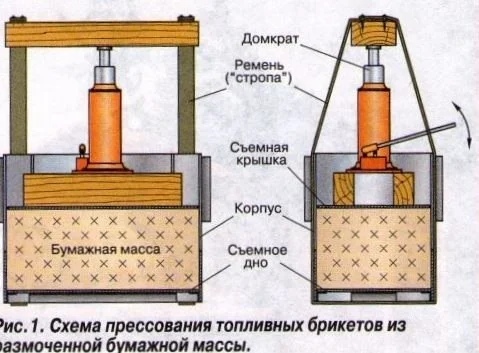

Рычажный и винтовой прессы применения покупных изделий не требуют. Но усилие нажатие у них не такое завидное. Потому пресс выгоднее собрать на основе гидравлического домкрата. В конструкции может быть электродвигатель и ручной привод.

Подробнее по схеме:

- К гидравлической установке присоединяется пуансон, размеры которого обязаны соответствовать размерам матрицы, в ней сырье и спрессовывается в брикет.

- Для изготовления матрицы используется толстостенная труба. Это если брать простейший вариант. Чтобы выходил воздух и влага, в стенках проделываются отверстия.

- У матрицы должно быть съемное дно. Когда его удаляешь, брикет пуансоном можно вытолкнуть в приемный лоток.

Готовый механизм дополняется двумя ручками, они нужны для удобства транспортировки.

Пресс для брикетов можно сделать из трубы и оцинкованной стали. Диаметр трубы – примерно 25 мм, из нее вырезается шток пуансона. Заготовка же для матрицы, как уже говорилось, делается из толстостенной трубы, ее диаметр зависит от того, какой размер у брикетов.

Как сделать брикеты из листьев своими руками

Процесс изготовления состоит из четких, последовательных операций. Из чего бы ни делались брикеты – соломы, опилок, листьев, для топки рубленая и брикетированная продукция должна быть подготовлена. Сама подготовка может состоять из нескольких этапов.

Сырье засыпают в круглые или прямоугольные формы, где его сжимают при помощи мощного пресса

Подготовка сырья:

- Измельчение;

- Сушка;

- Дробление.

Сначала сырье смешивается со связующим. Допустим, это глина в, как уже говорилось, соотношении 1 к 10. Этот состав обязательно смешивается с водой, чтобы масса получилась однородной. Она не должна быть ни жидкой, ни твердой. Масса загружается в специальное оборудование, иногда это рубильная машина, во время прессования выходит лишняя жидкость, изделие приобретает конечную форму.

Далее идет этап просушки после прессования. Можно сушить будущее топливо на открытом воздухе. Время просушки зависит от объема брикетов, и, конечно, от технологий прессования.

Топливные брикеты своими руками (видео)

Другое название брикетов или полетов – евродрова. Основу евродров составляют все та же бумага, листья, опилки, остатки навоза, отходы древесного производства. Хороши эти топливные материалы тем, что размер их компактен, их удобнее хранить, горят они равномерно, а сажи выделяют немного. Топить можно обычными дровами, брикетами, в основе которых торф, или брикетами на опилках и листьях – выбор за вами.

Успешных трудов!

Добавить комментарий

Оборудования для топливных брикетов из листьев

Осенний период – время, когда возможно найти беспроигрышные идеи для своего бизнеса. В работу могут пойти любые природные ресурсы, которые есть в неограниченном количестве. Речь идет об опавших листьях. Осенью опадает несколько тонн листьев, которые бесполезно гниют в земле.

Если разумно подойти к безотходному производству, то готовое бесплатное сырье можно найти прямо на улице.

Из переработанных в производстве листьев можно изготовить топливо, которое будет стоить намного дешевле дров или угля, но энергоотдача будет почти такая же. Прессованное топливо – хороший способ начать прибыльное личное дело и сберечь экологию.

Достоинства брикетов из листьев

Бизнесмен, который организовал завод на основе переработки листьев, никогда не будет нуждаться в сырье. Для того, чтобы запустить линию достаточно будет договориться с крупными парками, площадями или дворами о сборе листьев.

Кроме этого, прессование листьев имеет ряд достоинств:

- Сохранение лесов от вырубки деревьев на выработку топлива.

- Теплоёмкость прессованных листьев равна теплоёмкости угля высокого качества и почти в два раза выше дров.

- Продолжительность горения одного брикета почти в 10 раз выше, чем горение дров с таким же весом.

- Прессованные листья в два раза легче и в 10 раз компактней обычных дров.

- При растопке не нужно ждать, когда разгорится брикет. Листья загораются быстро без дополнительной помощи.

- Компактные габариты прессованных листьев позволяют их свободно транспортировать и хранить.

- Экологически безопасны. При сгорании они выделяют в 4 раза меньше дыма с вредными веществами.

- Подходят для пикника. Разжигать не нужно, поэтому для установки костра понадобится меньше времени.

- Гипоаллергенность. При хранении и сгорании не выделяют аллергенов, поэтому ими можно пользоваться любому человеку.

- Отапливать можно любые виды помещения.

- Подходят для любой печи.

Единственный недостаток такого производства – это сезонность. Выработка брикетов именно из листьев в России возможна только осенью. В другие времена года можно найти аналоги этому сырью. Например, для производства топливных изделий могут сойти сухие ветки, трава, опилки или остатки деревьев от деревообрабатывающего производства.

Кроме того, массовое безотходное производство защищает экологию от загрязнений. Если обычное сгорание выделяет метан, что приводит к парниковому эффекту, то сгорание переработанных древесных отходов выделяет по минимуму вредных веществ.

Сфера применения

Перед началом производства нужно тщательно изучить бизнес-план и рассмотреть все риски и недостатки. Также основным пунктом будет сфера применения и распространения брикетов. Кто будет потенциальным покупателем?

Жители приусадебных участков и заведения, заинтересованные в экономии, а именно:

- Сельские школы и садики.

- Склады и промышленные строения.

- Гаражи.

- Частные дома и дачные участки.

Не стоит бояться простоя или не востребованности продукции. Многие предприятия и индивидуальные предприниматели делают годовые закупки брикетов для своего производства, чтобы постоянно поддерживать тепло в цехах.

Многие предприятия и индивидуальные предприниматели делают годовые закупки брикетов для своего производства, чтобы постоянно поддерживать тепло в цехах.

Переработанные листья в 10 раз дешевле обычного заводского топлива, поэтому они будут пользоваться спросом ежегодно.

В зимне-весенний период стоит наладить удвоенную производительность, так как в это время спрос на высоко ёмкие брикеты поднимается вдвое.

Технология изготовления

Не нужно забывать, что производство сложный и затратный по времени процесс, поэтому к нему нужно отнестись с особым вниманием.

Последовательность производства:

- Измельчение и дробление сырья для нужного размера.

- Сушение и подготовка листьев к производству.

- Прессование сырья в брикеты. Перед началом прессования, измельчённые сушёные листья смешивают с глиной в соотношение 1 кг глины:10 кг листьев. Смесь разбавляют с водой (температура 30 градусов) до получения однородной не жидкой массы. Далее получившуюся смесь заливают в прессовальный станок. В ходе прессования на заводском оборудовании удаляется лишняя влага. Брикеты приобретают форму.

- Охлаждение и сушка получившейся продукции. Обязательный момент. Во время сушки из брикетов удаляется лишняя влага, благодаря чему продукция становится цельной.

В ходе производства важно следить за влажностью продукции. После изготовления топливных брикетов она не должна быть ниже 8% и превышать 14%.

Просушивать продукцию можно в специализированных сушилках или на открытом воздухе. Главное условие сушки на улице: продукция должна быть герметично закрыта от попадания влаги и прочих инородных тел.

Хранилище для товара должно отвечать следующим требованиям: в помещение должна быть вентиляция (или окна) и высокие потолки. Брикеты хранятся в вакуумных упаковках до 25-35 кг каждый.

youtube.com/embed/0elKIV-sFUM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Самодельное производство

Брикеты из листьев своими руками хороши тем, что не нужно тратиться на зарплаты сотрудникам и аренду помещения. Для начала работы достаточно найти профессиональный прессовальный станок, который подходит для производства цилиндрических или круглых брикетов. После того как решился вопрос с помещением (не меньше 70 кв.м) и оборудованием, можно приступать к производству.

Этапы производства самодельных брикетов:

- Сбор сырья на приусадебном участке. Если отопительного материала для производства недостаточно, можно собрать сырье со скверов или парков.

- Естественная просушка на открытом воздухе.

- Измельчение листьев вручную или дробилкой.

- В большой сосуд засыпается 10 кг листьев и 1 кг клея или глины. Экономичный клейстер – крахмал от картофеля.

- Для густой консистенции добавляют воду и тщательно перемешивают.

- Смесь вливают в прессовальный станок и следят, чтобы влага начинала выходить. Личные предприниматели отдают предпочтение гидравлическому домкрату. Благодаря ему брикеты получаются плотные и хорошо спрессованные.

- Достают получившиеся брикеты и отдельно друг от друга раскладывают на просушку.

- Распределяют по целлофановым пакетам и складируют в сухое вентилируемое помещение.

Для расчета сырья нужно определить объёмы производства. На одно полено потребуется один мешок сухих листьев и около 3-4 дней на производство (большую часть времени занимает просушка).

Оборудование

Основное оборудование для топливных брикетов из листьев в производстве занимает пресс. В производстве используются станки, которые делают брикеты круглыми или цилиндрическими.

- Шнековый пресс. В результате получаются многоугольные брикеты с дыркой посередине.

Такая продукция обладает высокой плотность и длительностью горения. Такой пресс хорош тем, что за отверстие можно подвесить брикет, и он будет занимать меньше места на просушке и хранении.

Такая продукция обладает высокой плотность и длительностью горения. Такой пресс хорош тем, что за отверстие можно подвесить брикет, и он будет занимать меньше места на просушке и хранении. - Гидравлический пресс. В результате получаются прямоугольные брикеты с низкой плотностью. Расход на производства в несколько раз выше, чем от шнекового пресса.

- Ударно-механический пресс. Получаются брикеты различной формы со средней плотностью. В основном такой пресс используется в домашнем производстве. Расход материалов равен шнековому станку.

В налаженном производстве дополнительно используют дробилку, сушилку и охладитель.

- Дробилка. Очищенное сырье засыпается в коническую дробилку и измельчается до нужной консистенции.

- Сушилка. Механизм с лопастями и электродвигателем работает на дровах или на самих брикетах. Сушение занимает от 7 до 15 минут.

- Охладитель. После производства брикеты по 25 кг составляют в охладитель, где дополнительно испаряется лишняя влага.

В производстве нужно соблюдать технику безопасности, так как топливные брикеты реагируют на любую искру. Горючее может вспыхнуть от сигареты или спички, поэтому помещение нужно изолировать от открытого огня и провести качественную вентиляцию.

Чтобы избежать издержек, нужно постепенно нарабатывать клиентскую базу за границей. Например, некоторые предприниматели провели хорошую рекламную кампанию, и теперь их продукция пользуется спросом у иностранных предпринимателей. Прибыль от налаженного производства начнет поступать уже в первый сезон начала работы.

Топливные брикеты своими руками — просто и дешево

Поскольку статья эта для тех, кто принимал активное участие в строительстве собственного дома, кто успел накопить опыт самостоятельной работы, небольшой «парк» инструмента и строительного оборудования. Именно эта категория владельцев загородного жилья не останавливается на строительстве дома, и для них пишутся тексты из серии «Сделать своими руками». Трудно выйти из созидательного процесса, поймав тот драйв, что сдвигает горы. Вот и попробуем этой статьей дать новое направление вашей энергии, что поможет согреть дом.

Трудно выйти из созидательного процесса, поймав тот драйв, что сдвигает горы. Вот и попробуем этой статьей дать новое направление вашей энергии, что поможет согреть дом.

Если в вашем загородном доме автономная система отопления и стоит котел на твердом топливе, то пора изыскать способы оптимизации расходов на обогрев дома. Утепление эковатой, это почти универсальное решение, но остается шанс еще сэкономить на самом топливе.

Что нужно, чтобы изготовить топливные брикеты самостоятельно

Сырье для топливных брикетов. Источником сырья может быть макулатура, опилки, щепа, бывшие в употреблении доски и почти любая органика. Кроме того, вы можете использовать в качестве сырья сухие листья, солому, обрезки веток, картон и другие материалы, которые в изобилии есть на загородном участке.

Оборудование. Кроме сырья вам понадобится измельчитель, к примеру, роторный станок, который вы можете изготовить самостоятельно или приобрести уже готовый агрегат. Строительный миксер или иное смесительное оборудование.

Технология изготовления брикетов из опилок

Для изготовления топливных брикетов из опилок или измельченной древесины, кроме самих опилок, понадобится глина, как связывающий компонент. Приготовьте с помощью воды раствор из этих материалов в пропорции 10:1. Чрезвычайно важно при смешивании состава равномерно распределить глину по всей смеси.

Для перемешивания раствора удобно использовать строительный миксер или нечто подобное. Нет? Не беда – руками тоже получится. Все. Просто, как и все гениальное, осталось разложить по формам и просушить.

Для формовки топливных брикетов можно использовать любую емкость (старые кастрюли, ящики, пластиковые бутылки и т.д.). Лучше брать прямоугольную тару, т.к. она позволит получать брикеты прямоугольного сечения, что упростит их хранение.

Используйте близкую по размерам тару, что упростит процесс складирования. Для лучшей формовки готовых изделий потребуется груз, что будет укладываться на топливный полуфабрикат. Для получения более прочных брикетов проложите стенки и дно резервуара тряпками или бумагой.

Для лучшей формовки готовых изделий потребуется груз, что будет укладываться на топливный полуфабрикат. Для получения более прочных брикетов проложите стенки и дно резервуара тряпками или бумагой.

После формовки и прессовки будущих топливных брикетов наступает процесс сушки. Самым дешевым и простым вариантом является сушка на открытом воздухе.

Изготовление брикетов из макулатуры

Не смотря на то, что вы можете сдать макулатуру для производства эковаты, остается возможность изготовить из нее топливные брикеты. Перед вами встанет две проблемы, которые вам нужно будет решить:

- Поиск значительного количества макулатуры.

- Измельчение отходов бумаги на кусочки размером 2×2 см.

После измельчения бумаги залейте ее теплой водой. Обратите внимание, что раствор должен быть жидким, а бумага должна превратиться в кашицу. Слейте излишек воды, а полученную смесь распределите по формам и, вытянув готовые брикеты (после выхода жидкости), просушите их на воздухе.

Топливные брикеты из комбинированного сырья

Для получения максимально эффективного горючего материала, можно использовать макулатуру для связки топливных брикетов из опилок. Количество используемой бумаги зависит от размера опилок, чем они мельче, тем больше нужно добавить бумаги в раствор. Также в качестве связующего элемента можно использовать лузгу от семечек или хвою, предварительно измельчив их.

Как видно из описания, процесс несложный, сырье бесплатное, было бы желание, и ваши запасы топлива значительно пополнятся. Участок станет чище, дом теплее, но (как не вставить рекламную паузу?) без утеплителя Эковата гарантии, что тепло задержится нет.

Бизнес идеи прессованные поленья из листьев. Проблемы переработки листьев. Опавшие листья стоит ли оставлять на зиму

- Каждый из нас хотя бы раз сжигал опавшие листья, но не каждому пришло бы в голову топить ими печку.

Запихать охапку листьев в печь крайне хлопотно и, главное не очень то и эффективно. Но если пойти другим путём, то есть делать из опавшей листвы дрова, то в этом случае процесс топки печи или камина опавшими листьями приобретает форму топки обычными дровами.

Запихать охапку листьев в печь крайне хлопотно и, главное не очень то и эффективно. Но если пойти другим путём, то есть делать из опавшей листвы дрова, то в этом случае процесс топки печи или камина опавшими листьями приобретает форму топки обычными дровами.

Именно в вопросе «Как сделать из опавшей листвы дрова?» предприниматели из Бирмингема преуспели достаточно успешно и оригинально.

Идея этого необычного топлива родилась у Моррисона тогда, когда он выметал кучу осенних листьев у себя дома. Повертев в руках опавший лист, изобретатель решил, что этот материал достоин второй жизни. После нескольких экспериментов с листвой будующий предприниматель создал топливную таблетку, содержащую помимо листвы ряд связующих добавок. Это таблетка вскипятила литр воды и вдохновила Питера Моррисона на новые опыты.

Cейчас в Бирмингеме работает целый завод по выпуску таких экологичных дров. Недостатка в сырье у завода нет, так как только в этом городе и его окрестностях коммунальные службы ежегодно собирают и вывозят на свалку по 16 тысяч тонн осенних листьев.

Технология производства таких эко дров заключается не только в сушке и уплотнении биомассы. В конечный продукт предприниматели добавляют воск, который является связующим веществом и дополнительным горючим. Соотношение ингредиентов таково: 70% листья и 30% воск, так что поленья из Бирмингема на 70% «углеродно нейтральны».

Вес этого полена 1,2 килограмма при длине в 28 сантиметров.

Ещё одним преимуществом таких поленьев является факт того, что они легко поджигаются, для чего не нужно ни жидкости для растопки, ни лучины. Оболочкой в качестве наполнителя для биомассы служит картонный тубус.

В 2008-2009 годах BioFuels с успехом отметилась в целой череде выставок экологической тематики. Что характерно, часть призов досталась Бирмингемским предпринимателям не за «сознательную экологию», а за оригинальную бизнес-идею».

Независимые испытания показали, что дрова Leaf Log дают 27,84 МегаДжоуля энергии на килограмм, что сравнимо по теплоте сгорания с высококачественным углём и больше, чем у дерева.

При этом, время горения одного полена составляет 2-3 часа, что втрое дольше, чем деревянный чурбан того же веса. А, что самое главное — вредный «выхлоп» от такого полена невелик.

Leaf Log не подходят только для барбекю, так как при горении у них слишком высокое пламя. Они могут применяться в любом месте, где нужен открытый огонь. Британцы отмечают, что сгорает Leaf Log почти бездымно, не считая самого начала и самого конца горения.

(фото с сайта www.leaflog.com)

Прямые поставки широкого перечня оборудования от производителя из Китая: роликовые прессы, прессы для металлолома, прессы брикетов, оборудование для производства кальянного угля, прессы для изготовления круглых брикетов, заводы по брикетированию, производство брикетов биомассы и прочее оборудование… Подробнее…

Брикеты из опавших листьев! Новая ниша на рынке биотоплива?

Насчёт необходимости сбора листьев в парках и садах есть две противоположные точки зрения. Одни специалисты сетуют, что в опавших листьях зимуют вредители и возбудители болезней (это, правда, относится больше к плодово-ягодным растениям), и потому, мол, удаление листвы идёт деревьям на пользу. Другие напоминают, что опавшие листья представляют собой ценное удобрение (подкармливающее не только деревья), да к тому же они защищают почву от промерзания, давая возможность весенним травам начать своё развитие ещё под снегом. И стало быть, сбор листьев наносит урон зелёным насаждениям.

А вот наши герои из Бирмингема смотрят на опавшую листву совсем под иным углом: для них она — источник дохода, основа бизнеса, идущего под знаменем борьбы за экологию и против пресловутого глобального потепления. Питер Моррисон (Peter Morrison) и Шэрон Уормингтон (Sharon Warmington) и их компания BioFuels International превращают сброшенную кронами листву в поленья — Leaf Log.

Только в Британии вес опадающих за одну осень листьев составляет порядка миллиона тонн (50 тысяч листьев на одно крупное дерево). Собрать их все, разумеется, нереально, но даже небольшая толика от этого бесплатного источника — хорошее подспорье в деле сокращения сжигания ископаемых углеводородов.

Собрать их все, разумеется, нереально, но даже небольшая толика от этого бесплатного источника — хорошее подспорье в деле сокращения сжигания ископаемых углеводородов.

Ведь сколь-нибудь массовая заготовка дров (существующая и сейчас даже во вполне развитых странах) означает вырубку лесов со всеми вытекающими. Но не отказываться же от уютного (и такого традиционного) домашнего очага? Для многих людей, живущих в отдельных домах, альтернатива в виде каминов на природном газе — совсем не вариант. Да и те означают сжигание ископаемого горючего — тоже не лучший выход.

Именно последний и выделяется в ходе горения листьев в камине, при этом в атмосферу попадает углерод, отобранный деревом из воздуха в течение предыдущего лета. Как видим, использование опавших листьев в роли горючего обладает сразу двойным положительным эффектом для экологии.

Идея этого необычного топлива родилась у Моррисона более двух лет назад, когда он выметал армию осенних листьев у себя дома. Повертев в руках опавший лист, изобретатель решил, что этот материал пропадает почём зря. Инженер поэкспериментировал с листвой, в результате чего создал топливную таблетку, содержащую помимо листвы ряд добавок. Таблетка вскипятила литр воды, что воодушевило Питера на новые опыты.

Теперь в Бирмингеме работает целый завод по выпуску Leaf Log. И ему ещё предстоит охватить переработкой одни только бирмингемские просторы — в этом городе и окрестностях коммунальные службы ежегодно собирают и вывозят на свалку по 16 тысяч тонн осенних листьев. Что уж говорить о распространении идеи на всю страну.

Но может, затея и не стоит того? Кто пробовал сжигать зачастую влажные от дождей осенние листья, собранные в плотный ворох в углу палисадника, тот знает, что горят они неохотно. И кажется, что применять такое топливо для отопления — странное занятие. Однако подсушенные и как следует спрессованные опавшие листья — это высококалорийное горючее.

Технология производства таких экодровишек заключается не только в сушке и уплотнении биомассы (к слову, на одно полено уходит примерно один непрессованный «большой чёрный мусорный мешок» с листьями). В конечный продукт британцы добавляют воск, который является связующим и также дополнительным горючим. Соотношение ингредиентов таково: 70% листья и 30% воск, так что поленья из Бирмингема на 70% «углеродо-нейтральны».

В конечный продукт британцы добавляют воск, который является связующим и также дополнительным горючим. Соотношение ингредиентов таково: 70% листья и 30% воск, так что поленья из Бирмингема на 70% «углеродо-нейтральны».

Независимые испытания показали, что «дрова» Leaf Log дают 27,84 мегаджоуля энергии на килограмм, что сравнимо по теплоте сгорания с высококачественным углём и больше, чем у дерева. При этом одно полено горит непрерывно 2-3 часа, что втрое дольше, чем деревянный чурбан того же веса. И вредный «выхлоп» от такого полена невелик.

Упаковка из десяти Leaf Log стоит 35 фунтов ($56), включая доставку по стране, что, по заверению BioFuels International, сравнимо с конкурирующими экопродуктами аналогичного назначения — «синтетическими дровами» для каминов и печей, производимыми из древесных опилок. Но при этом в последних содержится до 70% воска. Впрочем, отходы деревообработки тоже попали в поле зрения BioFuels. Вслед за поленьями из листьев компания разработала дрова на основе опилок — по собственному рецепту Rustic Log.

Усилия изобретателя и его соратницы не остались незамеченными, что и позволило им развить бизнес. Так, ещё в феврале 2008 года Моррисон и Уормингтон завоевали премию в 40 тысяч фунтов от Shell UK за перспективную «зелёную» идею. Через три месяца новорождённая компания получила новые вливания от спонсоров для распространения технологии Leaf Log за пределы Британии.

В 2008-2009 годах BioFuels с успехом отметилась в целой череде выставок экологической тематики. И ещё несколько различных наград собрали такие простые вроде бы «дровишки из листьев». Что характерно, часть призов досталась бирмингемским выдумщикам вовсе не за «сознательную экологию», а за «классную бизнес-идею».

Попутно компания расширила список парков и лесных хозяйств, с владельцами которых была достигнута договорённость о сборе листьев. Владельцам тем только польза: листья из без того обычно собирались и вывозились, на что тратились немалые деньги.

Ну а осенью нынешнего года к создателям BioFuels International обратились несколько компаний из разных стран, высказав заинтересованность в собственном производстве Leaf Log по лицензии британской компании. Так оказалось, что торговать прошлогодними листьями — очень даже перспективное занятие.

Теперь Leaf Log продают даже в винных магазинах. По определению Моррисона, приятно же купить бутылочку вина, новый DVD и одно «экополено», после чего уютно расположиться в гостиной рядом с камином и перед домашним театром, отдохнуть за бокалом и просмотром фильма. Видимо, фильма о защите окружающей среды.

Предложение машин и оборудования от партнеров:

Партнеры:

Необычный бизнес — дерево из листьев.

Питер и Шарон Уормингтон и их компания BioFuels International меняют списки органических журналов.

- Каждый из нас сжег мертвые листья хотя бы один раз, но не каждый мог подумать, что они сжигают печь. Обработка листьев в духовке очень сложная и, самое главное, она не очень эффективна. Но если вы пойдете по-другому, то есть сделать огонь из падающих листьев, то в этом случае это процесс нагрева печи или камина с опавшей листвой в виде камина с обычной древесиной.

Вопрос «Как сделать обстрел из падающих листьев?» Успешно и изобретательно удалось добиться успеха в бизнесе из Бирмингема.

Идея этого необычного топлива Он родился в Моррисоне, когда он заменил осенние листья дома.

Изобретатель обнаружил, что этот материал стоит второй жизни, когда он перевернул список в руках.

В прошлом году листья пошли со вспышкой

После нескольких испытаний листьев потенциальный предприниматель также создал гранулы с топливом, которые содержат несколько связующих, кроме листвы. Эта таблетка купила литр воды и вдохновила Питера Моррисона на новые эксперименты.

Ceychas в Бирмингеме работает над созданием такой экологически чистой древесины. На заводе нет недостатка в сырье, потому что только в этом городе и его окрестностях муниципальные службы собирают и экспортируют 16 000 тонн осенних листьев в год на полигон.

Технология производства таких экологических деревьев не только в сушке и прессовании биомассы. В готовом продукте предприниматели добавляют воск, который является связующим и дополнительным топливом.

Соотношение ингредиентов: 70% листов и 30% воска, поэтому журналы Бирмингема составляют 70% «нейтральной по отношению к углероду».

Вес этого дневника составляет 1,2 кг, длина 28 см.

Другим преимуществом таких журналов является тот факт, что их можно легко игнорировать, для чего вам не нужна никакая огнетушащая жидкость или лак.

Конверт в качестве наполнителя для биомассы представляет собой картонную трубку.

В 2008-2009 годах BioFuels успешно отмечался на широком спектре выставок экологических тематик. Важно то, что некоторые награды для предпринимателей в Бирмингеме были не для «сознательной экологии», а для оригинальной бизнес-идеи. «

Независимые испытания показали, что древесная древесина составляет 27,84 мегавалюта на килограмм, что сопоставимо с калорийностью с высоким качеством угля и больше, чем с древесиной.

В этом случае пришло время записать один журнал составляет 2-3 часа, что в три раза длиннее деревянного блока того же веса.

И самое главное — вредные «выхлопы» из такого дневника малы.

Leaf Log подходит не только для барбекю, потому что при выпечке они имеют большое пламя. Они могут использоваться во всех местах, где требуется открытый огонь.

Британская заметка о том, что список рысей почти легко горит, не означает самого начала и самого конца духа.

(фото с сайта www.leaflog.com)

Проблемы переработки листьев

Научная переработка листьев за границей, намного эффективнее, чем в нашей стране. В то время, когда у нас, его компостируют или, как это бывает чаще, вывозят для сжигания, страны Европы зарабатывают деньги.

В частности удобряют газоны, а из листьев, или обычного мусора, для получения газа и изготавливают брикеты, поленья.

Опавшие листья стоит ли оставлять на зиму

У нас принято убирать и вывозить то, чем американцы давно подпитывают почву.

В Вашингтоне, столице Америки, листья остаются на тех местах, где упали. Чтобы лучше и быстрее перегнивали, их, разве что подвергают измельчению.

Считается, что растительные отходы, оставленные на газонах, обогащают почву питательными веществами.

Может, поэтому, чем, поднимая пыль, мести их, лучше потратить деньги на измельчитель для листьев. Относительно того, как поступить с листьями, оставить на земле или нет, мнения специалистов расходятся.

Одни специалисты уверены, что в листьях остаются на зиму инфекционные вирусы и вредители, поэтому, на пользу деревьям идет их вывозка.

Другие напоминают, что, давая возможность траве в весеннее время прорастать еще под снегом, опавшие листья — это защитный слой почвы от промерзания.

Переработка листьев как бизнес

Переработка листьев многими странами уже давно используется для зарабатывания денег.

Проблему опавших листьев в Бирмингеме решают по-иному.

В этих местах, это основа бизнеса, лозунг которого — борьба за экологию, и источник дохода.

Листья деревьев они превращают в обыкновенные дрова — поленья.

Экополено из листьев

Теперь в Бирмингеме функционирует завод по изготовлению поленьев.

Технология производства этих экодров не только в уплотнении и сжигании биомассы. На приготовление одного полена расходуется примерно один мешок, заполненный листьями большого размера.

В конечный продукт британцы прибавляют воск — тридцать процентов воска и семьдесят процентов листьев.

Применяем грабли

Оказывается, кроме того, за границей, люди до сих пор не забыли про грабли.

И не только помнят, но и применяют.

В Западных странах различают три вида граблей:

- из бамбука

- из металла

- из пластика

Там их применяют в зависимости от того, какое количество листьев упало на окружающую территорию.

К списку можно прибавить еще:

- машины-измельчители

- пылесосы

- воздуходувки

И все работает на пользу экологии.

Каждый из нас хоть однажды сжигал опавшие листья. Но не каждому пришлобы в голову топить листьями печку. Обычную охапку листьев запихивать в очаг крайне хлопотно и, главное, совсем неэффективно. Однако есть другой путь — специальные поленья. В данном случае нужно говорить о подлинной инженерной разработке, принёсшей своим авторам немалые дивиденды.

Насчёт необходимости сбора листьев в парках и садах есть две противоположные точки зрения.

Одни специалисты сетуют, что в опавших листьях зимуют вредители и возбудители болезней (это, правда, относится больше к плодово-ягодным растениям), и потому, мол, удаление листвы идёт деревьям на пользу. Другие напоминают, что опавшие листья представляют собой ценное удобрение (подкармливающее не только деревья), да к тому же они защищают почву от промерзания, давая возможность весенним травам начать своё развитие ещё под снегом.

И стало быть, сбор листьев наносит урон зелёным насаждениям.

А вот наши герои из Бирмингема смотрят на опавшую листву совсем под иным углом: для них она — источник дохода, основа бизнеса, идущего под знаменем борьбы за экологию и против пресловутого глобального потепления.

Питер Моррисон (Peter Morrison) и Шэрон Уормингтон (Sharon Warmington) и их компания BioFuels International превращают сброшенную кронами листву в поленья — Leaf Log.

Одно полено Leaf Log весит 1,2 килограмма, а длина его равна 28 сантиметрам (фото BioFuels International).

Только в Британии вес опадающих за одну осень листьев составляет порядка миллиона тонн (50 тысяч листьев на одно крупное дерево).

Собрать их все, разумеется, нереально, но даже небольшая толика от этого бесплатного источника — хорошее подспорье в деле сокращения сжигания ископаемых углеводородов.

Ведь сколь-нибудь массовая заготовка дров (существующая и сейчас даже во вполне развитых странах) означает вырубку лесов со всеми вытекающими.

Но не отказываться же от уютного (и такого традиционного) домашнего очага? Для многих людей, живущих в отдельных домах, альтернатива в виде каминов на природном газе — совсем не вариант.

Да и те означают сжигание ископаемого горючего — тоже не лучший выход.

Моррисон и Уормингтон на фоне своих чудо-поленьев (фото с сайта leaflog.com).

Между тем, отмечают британские новаторы, листья, оставленные на перегной, равно как и собранные и выброшенные на свалку, в процессе разложения выбрасывают в атмосферу метан, а он в двадцать с лишним раз более сильный парниковый газ, чем углекислый.

Именно последний и выделяется в ходе горения листьев в камине, при этом в атмосферу попадает углерод, отобранный деревом из воздуха в течение предыдущего лета.

Как видим, использование опавших листьев в роли горючего обладает сразу двойным положительным эффектом для экологии.

Идея этого необычного топлива родилась у Моррисона более двух лет назад, когда он выметал армию осенних листьев у себя дома. Повертев в руках опавший лист, изобретатель решил, что этот материал пропадает почём зря. Инженер поэкспериментировал с листвой, в результате чего создал топливную таблетку, содержащую помимо листвы ряд добавок.

Таблетка вскипятила литр воды, что воодушевило Питера на новые опыты.

Leaf Log не годятся только для барбекю: слишком высокое пламя, объясняет компания.

А так они могут применяться в любом месте, где нужен открытый огонь. Также британцы отмечают, что сгорает Leaf Log почти бездымно, не считая самого начала и самого конца горения (фотографии BioFuels International).

Теперь в Бирмингеме работает целый завод по выпуску Leaf Log. И ему ещё предстоит охватить переработкой одни только бирмингемские просторы — в этом городе и окрестностях коммунальные службы ежегодно собирают и вывозят на свалку по 16 тысяч тонн осенних листьев.

Что уж говорить о распространении идеи на всю страну.

Но может, затея и не стоит того? Кто пробовал сжигать зачастую влажные от дождей осенние листья, собранные в плотный ворох в углу палисадника, тот знает, что горят они неохотно. И кажется, что применять такое топливо для отопления — странное занятие.

Технология, превращающая опавшую листву с «волшебные» поленья

Однако подсушенные и как следует спрессованные опавшие листья — это высококалорийное горючее.

Технология производства таких экодровишек заключается не только в сушке и уплотнении биомассы (к слову, на одно полено уходит примерно один непрессованный «большой чёрный мусорный мешок» с листьями). В конечный продукт британцы добавляют воск, который является связующим и также дополнительным горючим.

Соотношение ингредиентов таково: 70% листья и 30% воск, так что поленья из Бирмингема на 70% «углеродо-нейтральны».

Ещё одно преимущество поленьев-листьев – они легко поджигаются, для чего не нужно ни жидкости-растопки, ни лучины (фото BioFuels International).

Независимые испытания показали, что «дрова» Leaf Log дают 27,84 мегаджоуля энергии на килограмм, что сравнимо по теплоте сгорания с высококачественным углём и больше, чем у дерева.

При этом одно полено горит непрерывно 2-3 часа, что втрое дольше, чем деревянный чурбан того же веса. И вредный «выхлоп» от такого полена невелик.

Упаковка из десяти Leaf Log стоит 35 фунтов ($56), включая доставку по стране, что, по заверению BioFuels International, сравнимо с конкурирующими экопродуктами аналогичного назначения — «синтетическими дровами» для каминов и печей, производимыми из древесных опилок.

Но при этом в последних содержится до 70% воска. Впрочем, отходы деревообработки тоже попали в поле зрения BioFuels. Вслед за поленьями из листьев компания разработала дрова на основе опилок — по собственному рецепту Rustic Log.

Одно полено Rustic Log стоит 2,75 фунта ($4,4), а горит оно два часа (фото BioFuels International).

Усилия изобретателя и его соратницы не остались незамеченными, что и позволило им развить бизнес.

Так, ещё в феврале 2008 года Моррисон и Уормингтон завоевали премию в 40 тысяч фунтов от Shell UK за перспективную «зелёную» идею. Через три месяца новорождённая компания получила новые вливания от спонсоров для распространения технологии Leaf Log за пределы Британии.

В 2008-2009 годах BioFuels с успехом отметилась в целой череде выставок экологической тематики.

И ещё несколько различных наград собрали такие простые вроде бы «дровишки из листьев». Что характерно, часть призов досталась бирмингемским выдумщикам вовсе не за «сознательную экологию», а за «классную бизнес-идею».

Попутно компания расширила список парков и лесных хозяйств, с владельцами которых была достигнута договорённость о сборе листьев.

Владельцам тем только польза: листья из без того обычно собирались и вывозились, на что тратились немалые деньги.

По смекалке продавцов опавших листьев вполне можно сравнить с продавцами снега и изобретателями бизнеса на червях (фотографии jujuba/pixdaus.com, smarter.com, ecotime.blogspot.com, leaflog.com, Birmingham Mail, Birmingham Post).

Ну а осенью нынешнего года к создателям BioFuels International обратились несколько компаний из разных стран, высказав заинтересованность в собственном производстве Leaf Log по лицензии британской компании.

Так оказалось, что торговать прошлогодними листьями — очень даже перспективное занятие.

Теперь Leaf Log продают даже в винных магазинах. По определению Моррисона, приятно же купить бутылочку вина, новый DVD и одно «экополено», после чего уютно расположиться в гостиной рядом с камином и перед домашним театром, отдохнуть за бокалом и просмотром фильма.

Видимо, фильма о защите окружающей среды.

Топливный брикет — это альтернативный материал, который позволяет быстро и качественно растопить печь или камин и прогреть помещение. При этом он имеет массу других преимуществ. На сегодняшний день этот вид топлива становится весьма популярным. Давайте рассмотрим, почему.

Достоинства представленного материала

Итак, главными преимуществами данных элементов являются следующие.

1. Сделать топливный брикет своими руками достаточно просто, поэтому вы можете заниматься этим самостоятельно, используя при этом нехитрые устройства — прессы. Кроме того, вы можете даже организовать собственный бизнес.

Кроме того, вы можете даже организовать собственный бизнес.

2. Длительная продолжительность горения. Пылать брикет может от 1 до 4 часов. При этом он постоянно выделяет тепло.

3. Минимальное количество дыма, искр.

4. Экологическая чистота, так как своими руками производятся из растительных и других натуральных материалов.

5. Экономичность. Стоимость одной тонны такого топлива значительно меньше такого же количества угля или дров. При этом энергоотдача гораздо лучше.

6. Практичность. Пепел, который образуется после сгорания брикетов, можно использовать в качестве удобрения.

7. Простота хранения. Представленный материал не занимает много места, может находиться в полиэтиленовых мешках. При этом он длительное время способен храниться в условиях повышенной влажности.

8. Применение в любых видах топливного оборудования: каминах, котлах, печах.

9. Неприхотливость в хранении.

Сферы применения материала

Перед тем как делать топливный брикет своими руками, необходимо разобраться, где же его можно использовать. Чаще всего материал применяется для отопления жилых домов, учебных заведений, учреждений питания.

Кроме того, топливные брикеты можно использовать в складах, где сушатся и хранятся древесные материалы. Промышленные предприятия тоже часто применяют представленный вид топлива в сочетании с другими материалами. В любом случае представленный материал является максимально эффективным и экономичным, особенно по сравнению с другими видами топлива.

Какое сырье используется в производстве?

Перед тем как произвести топливный брикет своими руками, необходимо подобрать необходимый исходный материал и оборудование. Сначала разберемся, из чего же можно изготовить изделие. Итак, чаще всего в производстве применяются древесные и растительные отходы.

Например, вы можете в домашних условиях сделать брикет из растительной шелухи, опилок, соломы. Кроме того, разрешается также применять для производства такие материалы, как опавшие листья, стружка, сухие стебли растений, щепки, шелуха семян.

Естественно, для производства вам также понадобится вода, глина и другие вещества, которые смогут склеить сырье. В некоторых случаях можно добавлять крахмал. Вообще вы можете использовать для изготовления брикетов любой горючий мусор, который без толку лежит у вас на территории.

Применяемое оборудование

Для того чтобы сделать топливный брикет своими руками, необходимо правильно подобрать пресс или рубильную машину. Во время выбора пресса необходимо определиться, какую форму и площадь будут иметь элементы. Чаще всего изготавливаются круглые и прямоугольные брикеты.

Среди профессионального оборудования можно выделить шнековый, ударно-механический и гидравлический пресс. Первый аппарат способен выдавать восьмиугольные элементы с небольшим отверстием по центру. Они отличаются максимальной плотностью, поэтому обеспечивают самую высокую продолжительность горения. производит прямоугольные элементы, обладающие самой маленькой плотностью, что обеспечивает высоких расход материала. Изготовление топливных брикетов в домашних условиях при помощи ударно-механического устройства дает вам возможность сделать материал любой формы. При этом элементы обладают средней плотностью.

Сделать машину для изготовления брикетов можно и дома. Для этого вам понадобится простенький пресс и форма (канализационная труба с просверленным отверстиями). Учтите, что во время изготовления представленного изделия вам нужно будет учитывать длину топки.

Технология изготовления материала

Производство топливных брикетов состоит из нескольких этапов:

1. Для начала следует измельчить отходы, которые будут использоваться для производства элементов.

2. В ту же емкость следует добавить сухую глину, которая будет служить связующим звеном.

3. Теперь в эту смесь необходимо добавить воды. Причем кашица должна получиться не слишком жидкой или густой. В любом случае масса должна хорошо лепиться. Кроме того, от количества воды зависит плотность брикета.

4. Полученную смесь необходимо залить в форму и приплюснуть ее прессом. Следите, чтобы из кашицы вышло как можно больше воды. После этого полученные изделия нужно тщательно просушить на солнце. Для того чтобы они были прочными, следует обложить каждый элемент бумагой или ветошью. После полного высыхания все брикеты можно сложить вместе.

Когда вы будете прижимать сырье прессом, вам придется приложить достаточно много усилий, чтобы выдавить из смеси как можно больше воды.

Производство топливных брикетов своими руками — дело достаточно простое, хотя и трудоемкое. Учтите, что влажность каждого изделия не должна превышать 13 %. Для того чтобы элемент лучше горел, во время изготовления можно добавлять бумагу, которую нужно порвать на мелкие кусочки. А чтобы все составляющие части лучше склеились, в смесь можно добавить немного крахмала.

Учтите, что для различных видов отопительных приборов вам понадобятся разные брикеты. Например, для каминов хорошо подойдут торфяные и березовые элементы. Для и мангалов лучше применять евродрова или древесные брикеты. Они могут и гореть, и медленно тлеть. Кроме того, они практически не выделяют никаких канцерогенных или других вредных веществ.

Теперь вы знаете, как сделать топливный брикет своими руками. Удачи!

Природа – практически неограниченный источник полезных ресурсов, многие из которых широко известны. Большинство из них стоят недешево или же трудно добываются. Но, подойдя творчески к поиску нужного для бизнеса ресурса, можно найти недорогие или даже бесплатные источники сырья. Таким оригинальным бесплатным материалом и необычным источником дохода могут стать опавшие листья.

Бизнес на листьях может стать не только экономичным благодаря бесплатному сырьевому материалу, но и весьма прибыльным. Ведь за осень масса опавших листьев составляет миллионы тонн. Использовать их все для производства вряд ли получится, но недостатка в количестве нужного ресурса точно не будет. Для многих важным будет также и тот факт, что бизнес-проект окажет положительное влияние на экологию. Организация бизнеса на листьях может иметь несколько вариантов, и наиболее практичным будет сочетание нескольких способов производства.

Организация бизнеса на листьях может иметь несколько вариантов, и наиболее практичным будет сочетание нескольких способов производства.

Изготовление топливных брикетов

Весьма перспективным может стать приготовление прессованных заготовок из листьев. Таким брикетам можно придать форму таблеток или цилиндров. Для отопления дома этот вариант топлива вряд ли подойдет, а вот для приготовления пищи на мангале или создания уютного огня в камине будет весьма кстати. В Англии такие прессованные из листьев «дрова» продаются в магазинах с экологическими товарами по цене 56 долларов за упаковку из 10 штук. Изобретатели этих экополеньев успешно участвовали на многих выставках. Несколько призов они получили за вклад в защиту экологии. Ряд наград им достался за отличную идею для бизнеса.

Для получения сырья в больших количествах полезно будет договориться с руководителями парков и лесхозов. Ведь они часто заинтересованы в сборе и вывозе листьев с их территорий. При создании необычных дров листья необходимо высушить и максимально спрессовать. На одно полено уходит большой мешок собранных листьев. Авторы идеи из Британии используют воск в поленьях как связующий элемент и дополнительный горючий материал.

Поленья из опавших листьев обладают несколькими преимуществами по сравнению с обычными дровами или брикетами из прессованных опилок:

- Теплота сгорания поленьев из листьев сопоставима с высококачественным углем и существенно выше тепловой энергии, выделяемой при сгорании дровяного топлива.

- Вес дров из лиственной биомассы вдвое, а объем в 10 раз меньше традиционных дров с учетом эффективности горения. Лиственное полено горит почти в 3 раза дольше, чем деревянное такого же веса.

- Компактность и небольшой вес прессованных поленьев позволяют легко их транспортировать.

- Такие брикеты не требуют растопки, они быстро и легко загораются.

- В середине процесса горения экополенья выделяют значительно меньше дыма и вредных продуктов горения.

Отдельное внимание заслуживает экологический аспект бизнеса. Ведь заготовка традиционных дров приводит к вырубке лесов. Что касается листьев, оставленных перегнивать на зиму – они выделяют в атмосферу в процессе гниения метан, обладающий выраженным парниковым эффектом. Сжигание листьев тоже не самый лучший выход, ведь при этом выделяется значительно больше вредных продуктов горения, чем при сгорании прессованных поленьев. К тому же огромные костры из опавшей листвы несут гибель растениям и насекомым, находящимся в грунте. Так что продажа прошлогодних листьев может принести предпринимателю не только выгоду, но и возможность внести свой вклад в улучшение экологии.

Весьма прибыльно будет дополнить производство брикетов из прессованной листвы созданием компоста. Он может быть использован садоводами для укутывания растений на зимовку, защиты их от пересыхания летом или же для улучшения структуры почвы. Листовой перегной имеет рыхлую структуру, обладает кондиционирующими качествами, способствует удержанию влаги у корней растений.

Заготавливать компост лучше в дождливую погоду, если же листья сухие – их надо смочить. Тем, кто параллельно занимается производством поленьев, можно использовать труху, оставшуюся после прессовки. Лиственный материал утрамбовывается в ящики с сетчатыми стенками. Для ускорения процесса созревания перегноя полезно будет добавить в листву зеленую траву. Ускоряет процесс и улучшает качество компоста чередование слоев огородной земли и увлажненных листьев, а также использование измельченного лиственного материала. Измельчить листья можно, используя при сборе садовый пылесос или газонокосилку.

Если все сделать правильно, молодой компост будет готов приблизительно через год, как раз ко времени укутывания цветников, садовых деревьев и кустарников к зимним холодам. Такой перегной можно использовать для мульчирования почвы, для выравнивания клумб, добавлять на садовые участки и в цветочные контейнеры, использовать в качестве подкислителя грунта. Реализовав прошлогоднюю партию компоста, можно начать сбор и заготовку новой порции опавшей листвы. При желании часть перегноя можно оставить дозревать. Этот процесс обычно длится 1,5–3 года. Выдержанный лиственный перегной хорошо подходит для высадки рассады, посева семян, а в смеси с садовым компостом и для выращивания комнатных растений.

Реализовав прошлогоднюю партию компоста, можно начать сбор и заготовку новой порции опавшей листвы. При желании часть перегноя можно оставить дозревать. Этот процесс обычно длится 1,5–3 года. Выдержанный лиственный перегной хорошо подходит для высадки рассады, посева семян, а в смеси с садовым компостом и для выращивания комнатных растений.

При реализации одновременно двух бизнес-проектов можно получить практически безотходный вариант производства. Прибыль очевидна, а затраты, учитывая бесплатное сырье в огромных количествах, минимальны.

Выгравированные картины на листьях

Еще одна необычная идея применения осенних листьев подойдет творческим людям. С помощью резьбы на листьях можно получить оригинальные картины удивительной красоты. Этот вид искусства – листовой карвинг, возник не так давно в Китае. Процесс создания гравированных изображений на листьях долгий и кропотливый, требует мастерства и умения. Листья проходят специальную обработку – обеззараживаются, пропитываются специальным составом. Затем верхний слой листа снимается, а на оставшуюся тончайшую часть листа гравируется изображение, учитывая природный рисунок прожилок. В результате такой ювелирной работы рождаются настоящие произведения искусства. Для резьбы китайские мастера используют листья платана. Они внешне похожи на кленовые, но более плотные и прочные.

Испанский художник Лоренцо Дюран Силва создает картины на листьях разных деревьев. В отличие от работ китайских мастеров – это силуэтные изображения, рисунок вырезается через всю толщину листа. Созданные шедевры помещаются под стекло в рамку. Стоимость таких картин на листьях высока и зависит от сложности рисунка и количества затраченных усилий. Самый дорогой резной лист Лоренцо Дюран Силва продал за 2400 фунтов стерлингов.

Необычный бизнес на листьях: идея, организация

Природа – практически неограниченный источник полезных ресурсов, многие из которых широко известны. Большинство из них стоят недешево или же трудно добываются. Но, подойдя творчески к поиску нужного для бизнеса ресурса, можно найти недорогие или даже бесплатные источники сырья. Таким оригинальным бесплатным материалом и необычным источником дохода могут стать опавшие листья.

Но, подойдя творчески к поиску нужного для бизнеса ресурса, можно найти недорогие или даже бесплатные источники сырья. Таким оригинальным бесплатным материалом и необычным источником дохода могут стать опавшие листья.

Бизнес на листьях может стать не только экономичным благодаря бесплатному сырьевому материалу, но и весьма прибыльным. Ведь за осень масса опавших листьев составляет миллионы тонн. Использовать их все для производства вряд ли получится, но недостатка в количестве нужного ресурса точно не будет. Для многих важным будет также и тот факт, что бизнес-проект окажет положительное влияние на экологию. Организация бизнеса на листьях может иметь несколько вариантов, и наиболее практичным будет сочетание нескольких способов производства.

Изготовление топливных брикетов

Весьма перспективным может стать приготовление прессованных заготовок из листьев. Таким брикетам можно придать форму таблеток или цилиндров. Для отопления дома этот вариант топлива вряд ли подойдет, а вот для приготовления пищи на мангале или создания уютного огня в камине будет весьма кстати. В Англии такие прессованные из листьев «дрова» продаются в магазинах с экологическими товарами по цене 56 долларов за упаковку из 10 штук. Изобретатели этих экополеньев успешно участвовали на многих выставках. Несколько призов они получили за вклад в защиту экологии. Ряд наград им достался за отличную идею для бизнеса.

Топливные брикеты из листьев

Для получения сырья в больших количествах полезно будет договориться с руководителями парков и лесхозов. Ведь они часто заинтересованы в сборе и вывозе листьев с их территорий. При создании необычных дров листья необходимо высушить и максимально спрессовать. На одно полено уходит большой мешок собранных листьев. Авторы идеи из Британии используют воск в поленьях как связующий элемент и дополнительный горючий материал.

Поленья из опавших листьев обладают несколькими преимуществами по сравнению с обычными дровами или брикетами из прессованных опилок:

- Теплота сгорания поленьев из листьев сопоставима с высококачественным углем и существенно выше тепловой энергии, выделяемой при сгорании дровяного топлива.

- Вес дров из лиственной биомассы вдвое, а объем в 10 раз меньше традиционных дров с учетом эффективности горения. Лиственное полено горит почти в 3 раза дольше, чем деревянное такого же веса.

- Компактность и небольшой вес прессованных поленьев позволяют легко их транспортировать.

- Такие брикеты не требуют растопки, они быстро и легко загораются.

- В середине процесса горения экополенья выделяют значительно меньше дыма и вредных продуктов горения.

Отдельное внимание заслуживает экологический аспект бизнеса. Ведь заготовка традиционных дров приводит к вырубке лесов. Что касается листьев, оставленных перегнивать на зиму – они выделяют в атмосферу в процессе гниения метан, обладающий выраженным парниковым эффектом. Сжигание листьев тоже не самый лучший выход, ведь при этом выделяется значительно больше вредных продуктов горения, чем при сгорании прессованных поленьев. К тому же огромные костры из опавшей листвы несут гибель растениям и насекомым, находящимся в грунте. Так что продажа прошлогодних листьев может принести предпринимателю не только выгоду, но и возможность внести свой вклад в улучшение экологии.

Производство листового перегноя

Весьма прибыльно будет дополнить производство брикетов из прессованной листвы созданием компоста. Он может быть использован садоводами для укутывания растений на зимовку, защиты их от пересыхания летом или же для улучшения структуры почвы. Листовой перегной имеет рыхлую структуру, обладает кондиционирующими качествами, способствует удержанию влаги у корней растений.

Заготавливать компост лучше в дождливую погоду, если же листья сухие – их надо смочить. Тем, кто параллельно занимается производством поленьев, можно использовать труху, оставшуюся после прессовки. Лиственный материал утрамбовывается в ящики с сетчатыми стенками. Для ускорения процесса созревания перегноя полезно будет добавить в листву зеленую траву. Ускоряет процесс и улучшает качество компоста чередование слоев огородной земли и увлажненных листьев, а также использование измельченного лиственного материала. Измельчить листья можно, используя при сборе садовый пылесос или газонокосилку.

Измельчить листья можно, используя при сборе садовый пылесос или газонокосилку.

Если все сделать правильно, молодой компост будет готов приблизительно через год, как раз ко времени укутывания цветников, садовых деревьев и кустарников к зимним холодам. Такой перегной можно использовать для мульчирования почвы, для выравнивания клумб, добавлять на садовые участки и в цветочные контейнеры, использовать в качестве подкислителя грунта. Реализовав прошлогоднюю партию компоста, можно начать сбор и заготовку новой порции опавшей листвы. При желании часть перегноя можно оставить дозревать. Этот процесс обычно длится 1,5–3 года. Выдержанный лиственный перегной хорошо подходит для высадки рассады, посева семян, а в смеси с садовым компостом и для выращивания комнатных растений.

При реализации одновременно двух бизнес-проектов можно получить практически безотходный вариант производства. Прибыль очевидна, а затраты, учитывая бесплатное сырье в огромных количествах, минимальны.

Выгравированные картины на листьях

Еще одна необычная идея применения осенних листьев подойдет творческим людям. С помощью резьбы на листьях можно получить оригинальные картины удивительной красоты. Этот вид искусства – листовой карвинг, возник не так давно в Китае. Процесс создания гравированных изображений на листьях долгий и кропотливый, требует мастерства и умения. Листья проходят специальную обработку – обеззараживаются, пропитываются специальным составом. Затем верхний слой листа снимается, а на оставшуюся тончайшую часть листа гравируется изображение, учитывая природный рисунок прожилок. В результате такой ювелирной работы рождаются настоящие произведения искусства. Для резьбы китайские мастера используют листья платана. Они внешне похожи на кленовые, но более плотные и прочные.

Испанский художник Лоренцо Дюран Силва создает картины на листьях разных деревьев. В отличие от работ китайских мастеров – это силуэтные изображения, рисунок вырезается через всю толщину листа. Созданные шедевры помещаются под стекло в рамку. Стоимость таких картин на листьях высока и зависит от сложности рисунка и количества затраченных усилий. Самый дорогой резной лист Лоренцо Дюран Силва продал за 2400 фунтов стерлингов.

Созданные шедевры помещаются под стекло в рамку. Стоимость таких картин на листьях высока и зависит от сложности рисунка и количества затраченных усилий. Самый дорогой резной лист Лоренцо Дюран Силва продал за 2400 фунтов стерлингов.

Житель Запорожья запатентовал технологию переработки опавших листьев в топливные брикеты |

Александр Жигалов, который запатентовал ещё в 2011 году технологию переработки опавших листьев, опилок и соломы в топливные брикеты, попытался внедрить своё изобретение альтернативного источника энергии в своём родном городе Запорожье.Согласно технологии, любой мусор (кору деревьев, камыш, сено, отходы кукурузы и подсолнечника) можно превращать в топливные брикеты. Поленья этой «смеси» скреплены компонентом, который изобретателем был назван «медузой». В основе компонента — обычная деревянная пыль.

У технологии нет аналогов в мире — вяжущие компоненты при производстве топливных брикетов ещё никто не использовал. Нетрадиционное альтернативное топливо можно использовать для всех видов отопления, будь то котлы центрального отопления или другие твёрдотопливные агрегаты. Брикеты также прекрасно горят в каминах, печах и грилях.

При сжигании брикеты дают 5-6 тысяч ккал на килограмм. Это можно сравнить по эффективности теплообразования с высококачественным углём; и почти вдвое больше тепла, чем при сжигании древесины. Цена изготовления топливных брикетов очень невысока — примерно гривна за килограмм, тысяча за тонну.

Александр Анатольевич Жигалов обратился к руководству города, предлагая открыть сеть перерабатывающих линий альтернативного топлива по всему городу. Если поставить мини-цеха в 2-3 районах города, транспортные расходы будут смехотворными.

Заинтересовал ли запорожскую власть проект, предусматривающий переработку в брикеты собранного с городских улиц листьев? Насколько привлекательными для городских властей оказались предложения Александра Жигалова?

Ноу-хау превращения опавших листьев в топливные композиты кажется странным, ведь собранные в ворохи, влажные от осенних дождей листья, казалось бы, горят неохотно. Однако, подсушенные и спрессованные листья — это высококалорийное горючее.

Однако, подсушенные и спрессованные листья — это высококалорийное горючее.

Первый плюс новой технологии – в воздух не полетят вредные соединения при сжигании листьев. Второй плюс – выбросов углекислого газа СО2 в атмосферу от топливных брикетов в 15 раз меньше, чем при сжигании природного газа. При сгорании угля остаётся около 20% золы, а при сгорании топливных брикетов остаётся лёгкий пепел, который можно использовать как удобрение. Стоит такое биотопливо в несколько раз дешевле углеводородного. А в постройку оборудования нужно вложиться лишь раз. А потом траты пойдут исключительно на топливо для машин по доставке листьев на линию переработки. Метод доступный, лёгкий, экономичный.

Люди потребляют всё больше энергии, и энергия людям обходится всё дороже, в то время как энергия лежит у нас буквально под ногами (опавшие ветки, листья). Но для того чтобы использовать новый метод, на брикеты нужно получить сертификат, который, в свою очередь, оформляется на основе утверждённых технических условий. И производиться брикеты должны на сертифицированном оборудовании: соответственно, установки оборудования также нужно оформлять. Александр говорит, что «вход» в каждый чиновничий кабинет платный. На оформление бумаг затрачены уже десятки тысяч гривен, но процесс оформления всё ещё в начальной стадии.

Чиновники гоняют изобретателя по кабинетам, не оказывая реальной помощи. Казалось бы, у чиновничества решение вопроса об альтернативных источниках энергии должно стоять на первом месте, но местная власть подходит к инициативе шатко-валко! Дело с производством уникальных топливных брикетов застыло на мёртвой точке.

Если отследить зарубежный опыт, то в Берлине, например, каждую осень вывозят за город и компостируют 70 000 тонн листьев. Фирма переработчиков получает от коммунальщиков 25 евро за каждую тонну листьев, потому что производство компоста дороже, чем цена его продажи. Листву частично превращают в биотопливо. Разработки в этой сфере не прекращаются. Одна из частных компаний, при помощи нехитрых химических реагентов, научилась получать из листвы биоуголь.

Одна из частных компаний, при помощи нехитрых химических реагентов, научилась получать из листвы биоуголь.

www.molodostivivat.ru

Можно ли на Ваших установках брикетирования перерабатывать опавшую листву? | ||||

| Утилизация опавшей листвы на сегодняшний день является серьезной проблемой для жилищно-коммунальных хозяйств многих городов, так как с осени 2012 года сжигание листвы в жилых зонах было запрещено. Для решения этой задачи наша компания предлагает использовать установку УБШ-500/60. Эта установка позволяет получить из опавшей листвы топливные брикеты стандарта NESTRO. Опавшая листва, как правило, имеет влажность, пригодную для брикетирования. В редких случаях ее необходимо подсушить. | ||||

Чем отличаются брикеты стандарта Pini-Кey от брикетов стандарта Nestro? | ||||

В первую очередь необходимо сказать, что оба стандарта брикетов, и Pini-Кey и Nestro, производятся без применения связующих веществ, что позволяет отнести их к экологически чистому топливу. В основе производства топливных брикетов Pini Key лежит принцип шнекового прессования. Брикеты Pini Kеу изготовляются на шнековых прессах, посредством сочетания высокого давления и термической обработки. Прессуется исходный продукт посредством конического шнека в охватывающих его втулках одновременно с обжигом поверхности брикета при температуре 170-350 град. Топливные брикеты стандарта «Pini&Kеy» имеют форму многогранника с отверстием внутри по всей длине. Отверстие даёт дополнительную тягу внутри брикета, благодаря чему брикеты горят без принудительной вентиляции и их с успехом можно применять в топках с низкой тягой. Преимущества брикетов Pini Kеy: Топливные брикеты Piny&Key очень твердые и необычайно стойкие к механическим воздействиям. Благодаря высокой плотности, топливные брикеты Pini Kеy хорошо хранятся в условиях атмосферной влажности, на открытом воздухе. Благодаря сквозному отверстию по длине, создается дополнительная тяга, что является преимуществом при использовании брикетов Pini Kеy. Брикеты Pini Kеy имеют максимальную продолжительность горения и теплоту сгорания — дают самый ровный и долгий жар по сравнению с другими видами брикета. Топливные брикеты стандарта NESTRO цилиндрической формы. Производятся при помощи давления на механических прессах. Брикет формируется посредством частого обратно-поступательного движения плунжера внутри втулок, каждый последующий ход которого как бы наслаивает очередную порцию сырья, тем самым формируя готовый брикет. Преимущества топливных брикетов NESTRO: Данный вид брикета более других похож на дрова, при горении не искрит и не стреляет. Отсутствие термической обработки в процессе прессования, позволяет использовать брикеты Nestro, изготовленные из соломы не только для отопления, но и в качестве подкормки, например, кроликам. | ||||

Почему в линию для брикетирования включена установка переработки щепы УП-401, можно ли её заменить молотковой дробилкой | ||||

Так как молотковые дробилки используют в своей работе принцип протирания дерева (щепы) через отверстия неподвижного сита, то с увеличением влажности щепы падает производительность дробилки (забивается сито). | ||||

Необходимая площадь для установки линии брикетирования опилок ЛБО-2 — 400кв.м. Как правильно разместить оборудование на этой площади, выполняете ли Вы «привязку оборудования» к помещению? | ||||

Площадь 400 кв.м требуется для размещения полной технологической линии по производству брикетов из крупнокусковых отходов древесины. Для производства брикетов из других отходов понадобится меньшая площадь. После определения комплектности и заказа линии, специалисты компании ЖАСКО осуществляют привязку линии к имеющемуся у Вас помещению. | ||||

Каковы условия стабильной работы установки брикетирования отходов УБО-2? | ||||

Из нашего опыта работы известно, что стабильность работы напрямую зависит от следующих факторов: 1) Сырье не должно иметь посторонних включений, например, таких как земля, песок, камни, металл. 2) Влажность сырья должна быть в пределах 8 – 12%. 3) Насыпная масса сырья – не менее 0,1т/м3 4) Размер фракции сырья до 5мм. 5) Температура подаваемого сырья 30 – 50 градусов 6) Обеспечение регулируемой подачи сырья в приемный бункер установки брикетирования. | ||||

Возможно, ли на установке УБО-2 получать восьмигранные брикеты? | ||||

В стандартном исполнении, на установке брикетирования растительных отходов УБО-2, получаются шестигранные брикеты с шириной грани 35 мм. | ||||

| От чего зависит износ шнека в УБО-2? | ||||

Процесс брикетирования и износ рабочего инструмента (шнека) зависит от вида сырья (лузга гречихи, лузга подсолнечника, опилки дубовые, сосновые, опилки лиственных пород дерева и т.д.) и в каждом конкретном случае износ разный. Из нашего опыта износ шнека происходит при производстве из сосновых и дубовых опилок до 20 тон брикетов, из шелухи гречихи до 42 тон брикетов. В установке УБО-2 износу подвержены первые два витка прессующей части шнека. Шнек восстанавливаются способом наплавки горелкой с последующей обработкой до штатных размеров при помощи наждачного круга или углошлифовальной машинкой (болгаркой). Долговечность его работы, до замены или до восстановления, определяется качеством сырья (опилок, лузги и т.д.), чем чище будет сырьё, т.е. чем меньше присутствие абразивных соединений (песок, пыль, мелкие камни), тем дольше проработает шнек. | ||||

Можно ли на Вашем прессе УБО-2 получать брикеты из древесной коры? | ||||

При переработке древесных отходов на установке брикетирования УБО-2 возможно брикетирование предварительно подготовленной коры (измельченной до фракции не более 5 мм и высушенной до влажности 6-10%). Однако необходимо отметить, что брикеты из данного сырья при сжигании будут отличаться повышенной зольностью. | ||||

Для организации переработки растительных отходов в топливные брикеты предлагаем производственные линии на базе установки УБО-2. | ||||

Известно, что в установках брикетирования шнекового типа изнашивается шнек прессующий. Подлежит ли шнек прессующий установки УБО-2 восстановлению? Каким образом? Что для этого нужно? | ||||

В установке УБО-2 в процессе эксплуатации изнашиваются последние 1,5-2 витка прессующего шнека. Восстанавливаются они путем наплавки с помощью кислородно-ацетиленовой горелки ГН-2 и порошка для наплавки шнека (горелку и порошок можно приобрести в нашей компании). Количество порошка для восстановления шнека зависит от величины износа его витков и может расходоваться от 80 до 200 г. твердосплавного порошка, причем прочность восстановленной методом наплавки поверхности выше, чем до восстановления. | ||||

Можно ли брикетировать отходы переработки МДФ на установке брикетирования УБО-2? | ||||

Брикетировать отходы переработки МДФ на УБО-2 можно. Используемый продукт должен иметь фракцию 1 – 5мм. Качество (цельность) получаемых брикетов будет зависеть от количества синтетических смол (клея) в МДФ.

Гарантированно брикет получится, если смешать отходы переработки МДФ с чистыми опилками, лузгой. Пропорции смеси определяются опытным путем для каждого вида сырья отдельно.

В июли 2008г. специалисты компании «ЖАСКО» проводили пробное брикетирвание смеси МДФ с дубовыми опилками и МДФ с лузгой овса, в пропорции 1 к 1, в обоих случаях брикет получился хорошего качества. | ||||

Возможно ли производство топливных брикетов из соломы на установке брикетирования отходов УБО-2? | ||||

Возможно. Исходное сырье должно влажность 6 – 12 %, фракционный состав от 1 до 5 мм. | ||||

Чем отличается установка брикетирования отходов Вашего производства от существующих аналогов? | ||||

| Основными отличиями и достоинствами, выпускаемой нами установки брикетирования отходов УБО-2 являются высокая производительность до 750 кг/час, универсальность, надежность и простота обслуживания. Установка позволяет получать высококачественные брикеты из широкого многообразия отходов растительного происхождения: опилок, шелухи, лузги, коры, костры, соломы и т.д. На специализированном сайте www.evrobriket.ru Вы можете получить более подробную информацию об установке. | ||||

Какова производительность установки УБО-2 и от чего она зависит? | ||||

Производительность установки УБО-2 составляет в среднем 500 – 750 кг/ч. Для некоторых видов сырья (отдельные сельскохозяйственные отходы) она может быть ниже. Производительность зависит от вида сырья, его влажности, фракции, насыпной массы. | ||||

Какой объем опилок естественный влажности требуется для производства 1 тонны готового брикета? | ||||

Для получения 1 тонны готового брикета требуется ориентировочно 9 м3 опилок естественной влажности (W=55%) | ||||

jasko. ru

ru

Переработка листьев | Бизнес Промышленность

Научная переработка листьев за границей, намного эффективнее, чем в нашей стране. В то время, когда у нас, его компостируют или, как это бывает чаще, вывозят для сжигания, страны Европы зарабатывают деньги.

В частности удобряют газоны, а из листьев, или обычного мусора, для получения газа и изготавливают брикеты, поленья.

Опавшие листья стоит ли оставлять на зиму

У нас принято убирать и вывозить то, чем американцы давно подпитывают почву. В Вашингтоне, столице Америки, листья остаются на тех местах, где упали. Чтобы лучше и быстрее перегнивали, их, разве что подвергают измельчению.

Считается, что растительные отходы, оставленные на газонах, обогащают почву питательными веществами.

Может, поэтому, чем, поднимая пыль, мести их, лучше потратить деньги на измельчитель для листьев. Относительно того, как поступить с листьями, оставить на земле или нет, мнения специалистов расходятся.

Одни специалисты уверены, что в листьях остаются на зиму инфекционные вирусы и вредители, поэтому, на пользу деревьям идет их вывозка.

Другие напоминают, что, давая возможность траве в весеннее время прорастать еще под снегом, опавшие листья — это защитный слой почвы от промерзания.

Переработка листьев как бизнес

Переработка листьев многими странами уже давно используется для зарабатывания денег. Проблему опавших листьев в Бирмингеме решают по-иному.

В этих местах, это основа бизнеса, лозунг которого — борьба за экологию, и источник дохода.

Листья деревьев они превращают в обыкновенные дрова — поленья. Теперь в Бирмингеме функционирует завод по изготовлению поленьев.

Технология производства этих экодров не только в уплотнении и сжигании биомассы. На приготовление одного полена расходуется примерно один мешок, заполненный листьями большого размера.

В конечный продукт британцы прибавляют воск — тридцать процентов воска и семьдесят процентов листьев.

Применяем грабли

Оказывается, кроме того, за границей, люди до сих пор не забыли про грабли. И не только помнят, но и применяют.

В Западных странах различают три вида граблей:

- из бамбука

- из металла

- из пластика

Там их применяют в зависимости от того, какое количество листьев упало на окружающую территорию.

К списку можно прибавить еще:

- машины-измельчители

- пылесосы

- воздуходувки

И все работает на пользу экологии.

Социальные закладки

www.business-equipment.ru

Как делать топливные брикеты из биомассы и макулатуры?

Брикеты из биоотходов и отходов производства — перспективная и экологичная альтернатива газу, углю, дереву и подобным традиционным видам топлива для обогрева жилья. Максим Сорока из Национального экологического центра Украины раскрывает свой метод создания энергоэффективных топливных брикетов из биомассы и макулатуры.

Сегодня ни для кого не секрет, что добыча угля и газа, вырубка деревьев — всё это наносит серьёзный ущерб природе. Плюс к этому, при горении уголь выделяет вредные для здоровья вещества — аэрозоли тяжёлых металлов, радиоизотопы и др. При сжигании бурого угля (содержит много серы), выделяются сернистые ангидриды, которые, вступая в реакцию в воздухе с водой и водяным паром, образуют пары сернистой кислоты.

Топливные брикеты из биомассы намного экологичнее. Их можно изготовить из соломы, опалых листьев деревьев, макулатуры, опилок и даже водорослей. В общем, подойдёт любая органика.

А что если биомасса, собранная с полей после сбора урожая, содержит остатки удобрений и подобных веществ, которые при сжигании тоже выделяются в воздух?

Вот что отвечает Максим Сорока: разумеется, качество брикета зависит от используемого сырья. Но следует учитывать следующее: во-первых, топка или печь — это зона с высокой температурой горения и газификации, при которой все эти вещества будут разрушены. Во-вторых, перед сбором урожая недопустимо использование удобрений и подобных веществ. И, в-третьих, биомасса в любом случае чище бурого угля. Лучше биомассы только древесина, но её не рационально использовать с такой целью.

Во-вторых, перед сбором урожая недопустимо использование удобрений и подобных веществ. И, в-третьих, биомасса в любом случае чище бурого угля. Лучше биомассы только древесина, но её не рационально использовать с такой целью.