Технология производства и изготовления пеноблоков

Производство пенобетонных блоков состоит из нескольких основных стадий, таких как: затворение пенобетонной смеси, формовка, сушка, распалубка, распиловка, термообработка, упаковка, складирование и так далее. В зависимости от выбора технологии изготовления пеноблоков и имеющегося оборудования, производители используют различные комбинации и варианты перечисленных стадий. Начнем по порядку.

Производство пенобетонной смеси

Современное производство пенобетонной смеси можно поделить на два основных вида: баротехнология и получение пенобетона с помощью пеногенератора. Каждая из технологий имеет свои плюсы и минусы. Первая более проста и экономична. Вторая более затратна, но позволяет получать пенобетон более высокого качества. Более подробно об плюсах и минусах этих двух технологий Вы можете прочитать в разделе производство пенобетона.

Формовка пеноблоков

На сегодняшний момент существует две основных технологии получения готовых пенобетонных блоков: литьевая и резательная.

Литьевая технология Литьевой способ производства пеноблоков очень похож на классическое изготовление изделий из железобетона, при котором готовая бетонная смесь отливается в металлическую форм-оснастку, сушится до набора необходимой прочности и затем вынимается из форм уже в виде готового изделия.

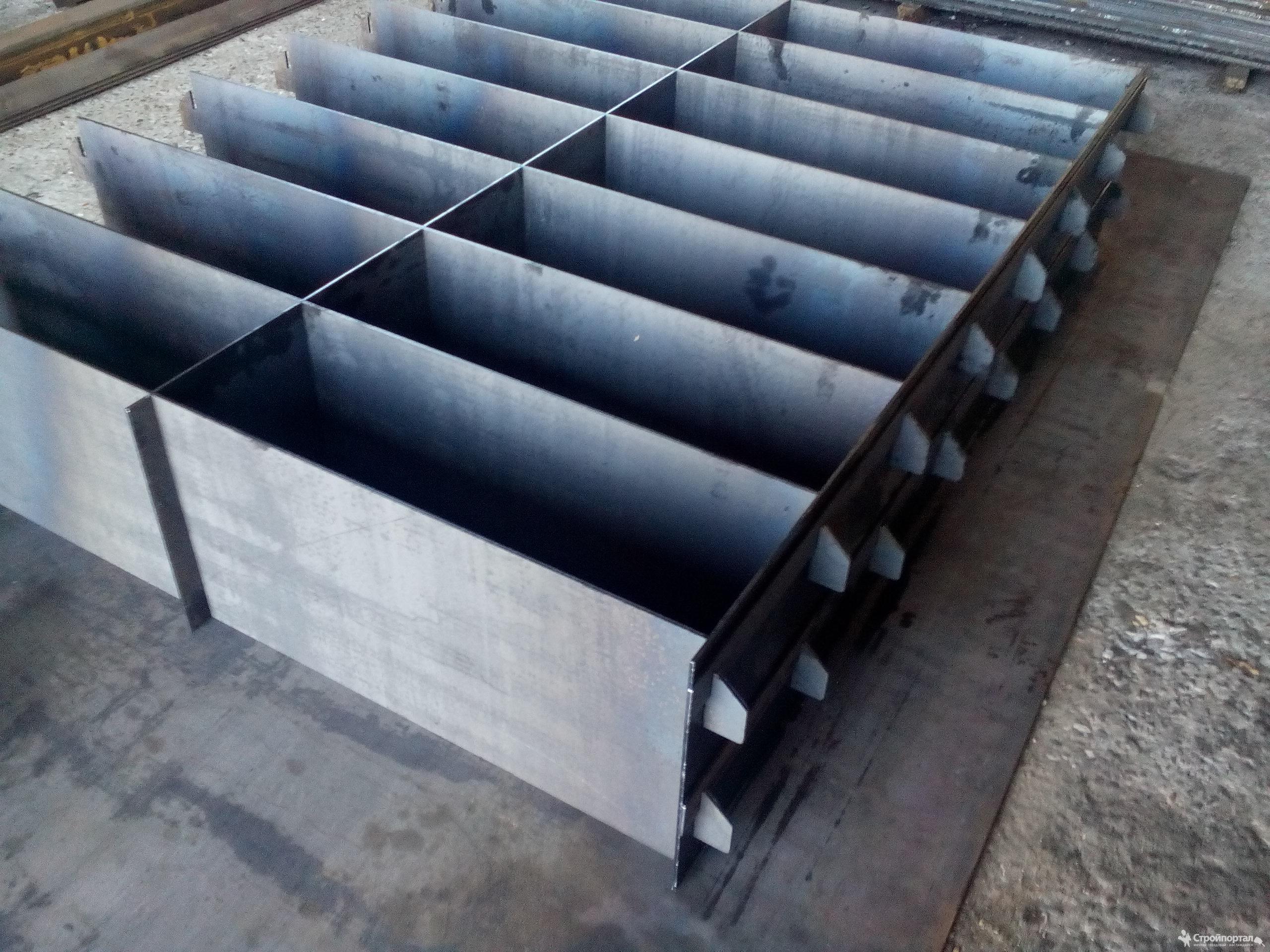

При производстве пеноблоков по литьевой технологии используются кассетные формы, представляющие из себя металлический поддон со съемными бортами и переборками, делящими форму на несколько отдельных секций. Похожая кассетная форма для приготовления льда лежит у Вас в холодильнике. Почти такая же применяется и на производстве пенобетонных блоков, только из металла, разборная и размером побольше. Чаще всего используются кассетные формы высотой 600 мм.

Главными минусами литьевой технологии являются:

- Неудовлетворительная геометрия готовых пеноблоков.

То есть, габариты пенобетонных блоков по высоте, длине и ширине «пляшут». Происходит это из-за смещения металлических переборок при заливке пенобетонной смеси в кассету. Как правило, переборки сделаны из тонкого металла и при неравномерной заливке они могут смещаться, деформироваться и т.д.

То есть, габариты пенобетонных блоков по высоте, длине и ширине «пляшут». Происходит это из-за смещения металлических переборок при заливке пенобетонной смеси в кассету. Как правило, переборки сделаны из тонкого металла и при неравномерной заливке они могут смещаться, деформироваться и т.д.

Конечно же существуют качественные блок-формы, с переборками из толстой листовой стали, отлично подогнанные по размерам. Но такие формы дороги, и многочисленные кустари используют дешевые покупные или самодельные формы. Более подробно о возможных проблемах с геометрией изделий из пенобетона читайте в разделе размеры пеноблоков.

- Наличие так называемой «горбушки». Горбушка образовывается в верхнем слое залитой кассеты. Для примера вспомните кубики льда из холодильника, верхняя часть которых имеет неровную поверхность. Аналогично образуется неровность и на поверхности застывшего пенобетона. Многие наверное помнят верхнюю часть плит перекрытий и тому подобных железобетонных изделий, у которых все стороны ровные кроме одной — верхней, которая не «обжимается» опалубкой. Горбушку на пеноблоках, изготовленных по литьевой технологии, почти всегда можно обнаружить на одном из торцов.

- Необходимость использования специализированных переборок для кассет, заточенных под конкретный размер пеноблоков. Для того, чтобы выпускать три-четыре размера пенобетонных блоков, производители должны иметь несколько видов переборок с разными размерами ячеек.

- При распалубке кассет происходит частичное повреждение углов и поверхностей готовых блоков. Происходит это из-за прилипания пенобетона к стенкам кассеты, так как к моменту распалубки пенобетон не успевает набрать достаточной прочности. Время-деньги. Нужно побыстрее вынуть едва вставшие блоки, чтобы залить очередную партию.

В условиях тотальной экономии на всем, для смазывания форм-оснастки производители зачастую используют отработку и прочую масляную дрянь, которую можно смело назвать ложкой дегтя в нашей бочке пенобетонного меда, потому как даже тяжелые бетоны имеют низкую стойкость к разрущающему действию машинных масел.

В условиях тотальной экономии на всем, для смазывания форм-оснастки производители зачастую используют отработку и прочую масляную дрянь, которую можно смело назвать ложкой дегтя в нашей бочке пенобетонного меда, потому как даже тяжелые бетоны имеют низкую стойкость к разрущающему действию машинных масел.

Из плюсов литьевой технологии производства пенобетонных блоков можно выделить лишь экономическую выгоду для производителя: отсутствие необходимости приобретения дорогостоящего резального оборудования и простота процесса. Впрочем, для конечного потребителя это преимущество не имеет никакого значения.

Резательная технология Подобный способ производства пеноблоков состоит из двух ступеней: отливка массива пенобетона в большую форму и его распалубка с дальнейшей резкой на блоки заданного размера. Происходит это на специальных резательных установках. В различных типах резательных установок используются разные виды режущих элементов. Это могут быть специальные струны, ленточные и цепные пилы.

Эта технология производства пенобетонных блоков обладает целым рядом преимуществ. Вот основные из них:

- Великолепная геометрия поверхностей получаемых пеноблоков, соответствующая требованиям ГОСТ 21520-89. Благодаря этому, блоки можно монтировать на клей с минимальной толщиной шва.

- На гранях и углах пеноблоков отсутствуют сколы и неровности. Этот нюанс особенно важен для сокращения расходов и трудозатрат при дальнейшей отделке стен.

- За счет отсутствия на поверхностях блоков остатков смазки (а тем более масляной обработки) которой смазываются формы-кассеты, готовые стеновые блоки обладают хорошей адгезией и привлекательным внешним видом. И если внешние данные не столь важны, то хорошая адгезия пеноблока — один из важнейших критериев успешного оштукатуривания или шпатлевания стены при проведении внешней и внутренней отделки дома.

- Возможность изготовления пеноблоков произвольных размеров.

Перенастройка шага пильных струн позволяет нарезать готовые блоки по размерам заказчика.

Перенастройка шага пильных струн позволяет нарезать готовые блоки по размерам заказчика. - Благодаря обрезке массива пенобетона со всех сторон, решается и проблема с пресловутой «горбушкой» на торце блока. Она просто срезается.

Впрочем, есть у резательной технологии и свои неприятные моменты. При использовании разных видов режущих элементов должны быть четко соблюдены определенные требования к своевременности проведения резки. При резке струнами важно поймать момент, когда пенобетон уже встал, но ещё не набрал «лишней» прочности. Если этот момент прозевать, при проведении разрезки массива, струна может смещаться, уходить, что отрицательно скажется на окончательной ровности блока.

При разрезке пенобетона ленточными пилами массив наоборот должен иметь более высокую прочность, так как при резке он кантуется (переворачивается на резальном столе). И если прочность будет недостаточной, он просто будет ломаться при кантовании.

Перечисленные проблемы скорее досаждают производителям пенобетонных блоков, нежели их конечным потребителям. В любом случае, Ваша главная задача — сделать правильный выбор.

Сушка пеноблоков и набор прочности

Стоит заметить, что по подобной технологии производятся почти все железобетонные изделия. Группа BESTO поставляет пеноблоки, произведенные с применением термо-влажностной обработки в пропарочных камерах. Производство пеноблоков расположено на территории завода ЖБИ-16 в Москве.

Время сушки перед разрезкой зависит от использования того или иного вида режущих элементов (струны, ленточные пилы, цепи), а так же ускорителей твердения, добавляемых в пенобетонную смесь при затворении.

Время сушки перед разрезкой зависит от использования того или иного вида режущих элементов (струны, ленточные пилы, цепи), а так же ускорителей твердения, добавляемых в пенобетонную смесь при затворении.Мосблок | Производство в Московской области

- Гарантии качества

- Лучшие цены

Компания МОСБЛОК специализируется на производстве пенобетонных блоков, а также изделий из ячеистого бетона. Собственное производство пеноблоков в Москве и Московской области гарантирует лучшую цену с завода и качество (сертификация пеноблоков по ГОСТу).

МОСБЛОК продает блоки напрямую с производства и при заказе больших объемов может дать специальную цену материала под объект или сделать материал по спецпараметрам для объекта. А поскольку МОСБЛОК имеет сразу несколько производств, то производственные мощности позволяют дать сразу большой объем производимого материала, удовлетворяя потребности самых крупных строительных объектов.

Уникальная технология производства компании МОСБЛОК позволяет производить пенобетонный блок с широким рядом плотностей Д400-Д1200, и высокие прочности B1,5-B12.

Конструкционно-теплоизоляционный пенобетон:

| Плотность | Прочность | Стоимость |

|---|---|---|

| D500 | B1 | 3250 р. |

| D600 | B1,5 | 3250 р. |

| D700 | B1,5-2 | 3300 р. |

Конструкционный пенобетон:

| Плотность | Прочность | Стоимость |

|---|---|---|

| D800 | B2-2,5 | 3600 р. |

| D800 | B3,5 | 3800 р. |

| D800 | B5 | 4200 р. |

| D900 | B2,5-3 | 3800 р. |

| D900 | B5 | 4200 р. |

| D900 | B7,5 | 4500 р. |

Преимущества:

- Теплопроводность

- Экологичность

- Звукоизоляция

- Морозостройкость

- Пожаробезопасность

- Высокая скорость строительства

- Влагостройкость

- Экономическая выгода

По вопросам приобретения материалов, расчетам количества и стоимости звоните менеджерам по тел. 8 (495) 960-04-57, мы поможем сэкономить Ваше время и деньги.

Постоянно совершенствуются рецептура и качество применяемых компонентов — тем самым растет качество самого блока, увеличиваются его прочностные характеристики на одних и тех же плотностях. Изготавливаем широкую линейку плотностей от D500 до D1200. На плотности D800 делаем как стандартную прочность — В2, так и увеличенную — до В5. Для спец. объектов строительства изготавливаем блоки D1000-1200.

Самый популярный размер пеноблоков 20х30х60 см с плотностью D800

При этом у нас стабильно превосходная геометрия блока -до 3-5мм. Можно использовать при кладке клей или смесь и экономить на количестве раствора.

МОСБЛОК дает гарантию на всю производимую продукцию. Технолог постоянно проверяет качество блока в цехе. Также проводятся лабораторные испытания качества блока по разным технологическим параметрам.

У нас можно купить пеноблоки с доставкой от производителя оптом и в розницу.

В ДМИТРОВЕ В БАЛАШИХЕ В СЕРПУХОВЕ

Уникальная технология производства монолитных стяжек из пенобетона для утепления полов и кровель плотностью Д200-Д1000

Теплоизоляционные монолитные стяжки для полов

Пенобетон может быть использован для устройства теплоизоляционных уклонообразующих и упрощающих стяжек пола.

Облегчённый пол с упрочняющей пенобетонной стяжкой- Финишное покрытие

- Подложка

- Пенофибробетонная стяжка

- Гидроизоляция

- Ж/Б плита перекрытия

Монолитная выравнивающая стяжка:

| Плотность пенобетона | Объёмы кв. м м |

Стяжка 50мм. р./кв.м | Стяжка 100мм. р./кв.м | Стяжка свыше 100мм. р./кв.м |

|---|---|---|---|---|

| D600 | До 50 | 780 | 1260 | +70 |

| 50-200 | 760 | 1150 | ||

| 200-500 | 720 | 1100 | ||

| Свыше 500 | 690 | 960 |

Монолитная тепло-звукоизоляционная стяжка (двухслойная):

| Плотность пенобетона | Объёмы кв.м | Стяжка 50мм. р./кв.м | Стяжка 100мм. р./кв.м | Стяжка свыше 100мм. р./кв.м |

|---|---|---|---|---|

| D300 D600 |

До 50 | 955 | 1435 | +50 |

| 50-200 | 935 | 1325 | ||

| 200-500 | 895 | 1275 | ||

| Свыше 500 | 820 | 1100 |

Комплексные решения для плоских кровель

Комплексные решения компании МОСБЛОК, разработанные для устройства плоских кровель, позволяют заместить теплоизоляционные, уклонообразующие и упрочняющие слои типовых конструкций кровельного «пирога».

Монолитная

пенобетонная

кровля МОСБЛОК

- Финишное покрытие

- Праймер битумный

- Пенобетон упрочняющий

- Пенобетон теплоизоляционный

- Пароизоляционный слой

- Ж/Б плита перекрытия

| Плотность пенобетона | Стоимость материалов и работ |

|---|---|

| Два слоя D300 и D600 | В зависимости от типа кровли и толщины перекрытия. От 1092 р./м2 до 3464 р./м2 |

Производство пеноблоков в Москве, изготовление блоков на заводе

Цельный пенобетонный массивКомпания ПЕНОБЛОК. РУ в Москве специализируется на производстве сертифицированных пеноблоков, которые востребованы при строительстве различных сооружений. Мы используем при изготовлении материала только высококачественные компоненты и оборудование, поэтому даем 100% гарантию прочности выпускаемой продукции.

РУ в Москве специализируется на производстве сертифицированных пеноблоков, которые востребованы при строительстве различных сооружений. Мы используем при изготовлении материала только высококачественные компоненты и оборудование, поэтому даем 100% гарантию прочности выпускаемой продукции.

Сертифицированное производство пеноблоков осуществляется по специальной технологии, благодаря которой получается экологически чистый, прочный и экономичный строительный материал. При изготовлении блоков из пенобетона осуществляется постоянный контроль качества на каждом производственном этапе. Благодаря многолетнему опыту нашей компании и использованию профессиональных навыков, мы предлагаем нашим клиентам качественный и эффективный в строительстве материал.

Основные преимущества нашей продукции

Распиленный пенобетонный массивПенобетонные блоки являются наиболее востребованным строительным материалом при возведении стен малоэтажных зданий, загородных домов, коттеджей и других сооружений благодаря следующим критериям:

- невысокой стоимости;

- быстроте возведения стен;

- прочности и долговечности материала;

- хорошей тепло- и звукоизоляции;

- высокой степени огнеупорности.

Массовое производство пеноблока в нашей стране вышло на совершенно новый уровень из-за высокого спроса на него. Пенобетон обладает отличными качествами, по которым он во много раз превосходит кирпич и газобетон, при этом материал имеет меньшую стоимость. Пеноблоки долговечны в использовании и на протяжении всего периода эксплуатации не теряют своих свойств и внешнего вида, то есть материал не крошится и не впитывает влагу. Благодаря данному свойству пенобетонный блок не подвержен коррозийным процессам и воздействию грибка.

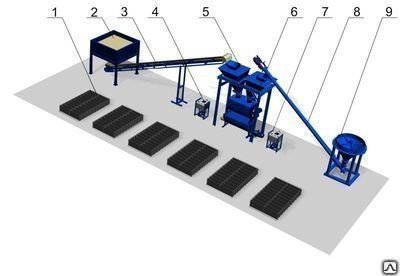

Автоматизированный процесс изготовления пеноблоков

Производство большого количества пеноблоков требует наличия специализированного автоматического оборудования, которое отвечает высоким техническим требованиям и нормам, а также соблюдения технологии на каждом этапе. Это основа для того, чтобы выпускаемая продукция имела высокие показатели качества, прочности и долговечности в эксплуатации.

Это основа для того, чтобы выпускаемая продукция имела высокие показатели качества, прочности и долговечности в эксплуатации.

Автоматика дозирования

При организации нашего производства пеноблоков мы постарались максимально исключить из процесса человеческое вмешательство, в результате чего созданы идеальные условия для ускорения изготовления продукции и сведены к минимуму возможные сбои. Весь процесс выглядит следующим образом:

- для приготовления пенобетонной смеси компоненты в автоматическом режиме подаются на терминал с автоматическим дозированием каждого компонента;

- после тщательного смешивания и заливки готовой смеси в формы большого размера они транспортируются в специальные камеры, где происходит первоначальное созревание пенобетонного массива при поддержании нужной температуры;

- готовый пенобетонный массив подается на приемную линию, где происходит автоматическое распиливание на отдельные блоки специальными станками;

- после распиливания пеноблоки проходят термовлажностную обработку в камерах для достижения максимальной прочности. Это необходимо для того, чтобы все усадочные процессы в пенобетонной смеси прошли в рамках производственного цикла. Кроме того, наличие пропарочных камер позволяет нам осуществлять производство пеноблоков круглый год;

- готовые блоки упаковываются в пленку, ставятся на поддоны и отвозятся на склад, где дополнительно выстаиваются в течение 2-х недель.

Данная технология позволяет добиться наибольшей прочности материала с максимальной точностью размеров и грубой шершавой поверхностью, что позволяет избежать использования различных растворов для лучшего «прилипания» штукатурных и плиточных растворов к пенобетонным стенам. При этом оборудование можно быстро перенастроить под любой размер блоков.

Наша компания осуществляет производство пеноблоков на высокотехнологичном современном оборудовании, в результате чего достигается высокое качество продукции.

Главные компоненты пенобетона

От качества используемых компонентов зависит качество готовых пеноблоков. В своем производстве мы используем только проверенные составляющие, а именно:

- цемент – не ниже марки М500Д0;

- вода – применяется мягкая техническая вода определенной температуры, отвечающая нормам ГОСТа;

- песок – используется кварцевый или мелкой структуры;

- пенообразователь.

Пеноблоки только высокого качества

Компания ПЕНОБЛОК.РУ в производстве пеноблоков применяет только высокоэффективные и проверенные годами технологии, поэтому наша продукция всегда высокого качества, прочная и долговечная в эксплуатации. У нас можно приобрести любую партию пенобетонных блоков с доставкой до места назначения и последующей выгрузкой. Мы поможем вам выбрать, каким именно видом транспорта и какими партиями доставить продукцию, чтобы ее было легко разгрузить и сложить в отведенном месте. Мы всегда имеем на складе большое количество блоков, поэтому доставляем нашу продукцию в строго оговоренные сроки и в наиболее удобное для клиентов время.

Бизнес план производства пеноблоков с расчетами

Производство пеноблоков относится к одному из самых рентабельных видов бизнеса по производству строительных материалов. Для данного бизнеса характерен минимальный входной порог, по сравнению с другими видами бизнеса, высокий и стабильный спрос на продукцию, а также простая технология производства.

Самым важным фактором при производстве пеноблоков, который будет определять себестоимость и качество продукции, является технология.

На сегодняшний день при производстве пеноблоков применяются следующие технологии:

- Баротехнология

- Технология, при которой используется пеногенератор

Баротехнология относится к одним из самых дешевых способов производства. Для производства не требуется покупка дорогого оборудования и процесс производства следующий:

Для производства не требуется покупка дорогого оборудования и процесс производства следующий:

- В емкость подаются все материалы: цемент, песок, вода, пенообразователь, различные присадки

- Далее вся смесь перемешивается

- Следующим этапом смесь разливается в литьевые формы и затвердевает.

К плюсам данной технологии можно отнести быструю скорость производства, низкую себестоимость. К минусам относятся: низкое качество продукции ввиду большого количества используемой воды и образование больших пор внутри блока.

Следующая технология использует пеногенератор для производства пеноблоков. Использование данного аппарата позволяет в правильной дозировке смешивать все компоненты, что положительно сказывается на прочности пеноблоков.

Первоначально при данной технологии сперва замешиваются сухие компоненты — цемент, песок и прочие присадки, а уже потом добавляются вода с другими добавками. Далее вся масса замешивается, куда подается из пеногенератора подается специальная техническая пена. Это позволяет добиться равномерного смешивания.

К плюсам данной технологии можно отнести высокое качество продукции. К минусам относятся высокие капитальные затраты и высокая себестоимость.

Также очень важно правильно осуществить формовку пеноблока. От этого будет зависеть также его геометрия. Формовка осуществляется по двум технологиям литьевой и резальной.

Литьевая формовка подразумевает создание блоков в специальных кассетных емкостях. Минусом данной технологии является возможное расхождение геометрии пеноблоков.

В свою очередь, резальная технология подразумевает собой заливку смеси в одну большую опалубку с дальнейшей резкой его на более мелкие части. При данном способе очень важно соблюдать сроки резки пеноблоков.

Данный бизнес-план ориентирован на создание более дорогого способа производства, так как в данном случае продукция будет отвечать всем требованиям и ГОСТам.

Для открытия потребуется приобрести следующее оборудование:

- Погрузчик

- Бароустановку

- Литьевую форму

- Пеногенератор

- Резальный аппарат

- Аппарат для сушки блоков

- Смесительный аппарат

- Компрессор

- Вибросита

Данное оборудование позволит полностью обеспечить деятельность производства и осуществлять весь производственный процесс.

Помимо оборудования вам потребуется снять достаточно большой производственный цех. Его площадь составляет порядка 500 м2. Лучше всего подбирать производственных цех за пределами города на старых промышленных объектах. Это позволит вам существенно снизить затраты.

Помимо организационных моментов, собственнику бизнеса необходимо обеспечить нормальные условия труда (согласно Трудовому Кодексу), так как данное производство относится к числу грязных и оказывающих влияние на жизнь человека. Обязательно позаботьтесь о пожарной безопасности.

Так ли выгодно производство пеноблоков своими руками

Почему некоторые люди решают делать пеноблоки в домашних условиях? Рынок строительных товаров насыщен большим количеством продукции любой ценовой категории. К одним из самых доступных предложений можно отнести такой материал как пеноблок. Помимо низкой цены, он обладает множеством эксплуатационных преимуществ:

- Хорошая звуковая и теплоизоляция;

- Высокая степень пожарной безопасности;

- Прочность и надежность;

- Легкость в укладке.

В совокупности с доступной стоимостью, вышеперечисленные факторы обусловили популярность пеноблока в строительстве. Но даже несмотря на невысокую цену, некоторые частные застройщики пробуют изготавливать его своими руками. Цель одна – сэкономить еще больше.

Действительно, если провести небольшой математической расчет, то выйдет, что собственноручное производство выгодно. Для приготовления 1 кубометра пенобетона плотностью D600 понадобится: 200 кг песка, 320 кг цемента, 1,5 л пенообразователя, вода, электроэнергия и транспортные расходы. При нынешних ценах затраты составят примерно 1800-2000 р. за кубометр пенобетона, что на 30% дешевле заводской продукции.

При нынешних ценах затраты составят примерно 1800-2000 р. за кубометр пенобетона, что на 30% дешевле заводской продукции.

Но так в чем подвох? Почему большинство людей предпочитает купить уже готовый материал?

Недостатки самостоятельного производства пеноблоков

Во-первых, в рассчитанную стоимость не включены растраты на оборудование (смеситель, пеногенератор, насос, компрессор, формы, манометры).

Во-вторых, на отработку технологии производства требуется не только время, но и материал. Экспериментируя с изготовлением пеноблоков необходимой прочности, можно легко потратить круглую сумму. Также тяжело соблюсти такие важные нюансы, как подбор марки и дозировка компонентов, количество воды, время замеса и выдержки в опалубке, режим сушки готовых пеноблоков.

В-третьих, редко у кого с первого раза получаются пеноблоки пригодной для строительства прочности. Самодельные изделия имеют неоднородную структуру и очень хрупкие, что в будущем приводит к образованию трещин в стенах. Кроме того, важную роль играют точные размеры пеноблоков. Если в процессе усадки их габариты будут отличаться даже на пару миллиметров, это приведет к чрезмерному расходу кладочной смеси и образованию «мостиков холода».

«БЛОКСНАБ» – это качественные и доступные по цене пеноблоки

Чтобы сделать пеноблок самостоятельно, нужно перевоплотиться в химика, технолога и инженера-бетонщика. Вот только экономическая выгода от подобной затеи стоит под большим вопросом. Поэтому для получения положительного результата и гарантии качества разумнее обратиться в «БЛОКСНАБ». Наша компания производит пеноблоки не один год и успела приобрести постоянных клиентов и хорошую репутацию. Вы можете не только купить пеноблоки по самой доступной цене в Москве и области, но и получить при этом отличный сервис в виде подробной консультации и оперативной доставки продукции.

Производство пеноблоков

Производство пеноблоков из всех различных строительных стеновых материалов считается в наше время одним из наиболее востребованных в Екатеринбурге.

Популярность пеноблоков

В загородном строительстве пеноблоки стали настолько популярны, что производственные мощности заводов-изготовителей не всегда могут покрыть растущий спрос на данный вид продукции, особенно во время сезонного строительного бума. Естественно, что в силу такого повышенного спроса, объемы производства также постоянно увеличиваются. Однако, не следует забывать о том, что производство пеноблоков – процесс технологически трудоемкий, результат его должен находиться на самом высоком уровне.

Процесс изготовления пеноблоков

Специалисты нашей компании используют при изготовлении пеноблоков специальные знания, основанные на новейших научных исследованиях в области организации процесса производства пеноблоков. Мы эффективно используем трудовые ресурсы, с оптимальными затратами получая качественный результат. Мы производим пенобетонные блоки, которые отличаются характеристиками и потребительскими качествами, для того, чтобы покупатель мог эффективно использовать нашу продукцию в сфере малоэтажного строительства.

Технологические этапы производства пенобетонных блоков:

- перемешивание отфильтрованной воды и пенообразователя с помощью пеносмесителя;

- подача пенного раствора с помощью насоса с пеногенератором;

- создание и подача с помощью компрессора в пеногенератор и баросмеситель сжатого воздуха;

- создание при помощи пеногенератора пены под действием сжатого воздуха около 4-5 атмосфер;

- перемешивание песка, цемента и пены с помощью баросмесителя на протяжении трех минут, подача под давлением готовой пенобетонной смеси на высокоточные формы для заливки;

- после того, как высокоточные формы будут заполнены пенобетонной смесью, их содержимое необходимо выдержать двое суток в естественных условиях для набора начальной прочности.

Показатели качества

Использование технологии сухой минерализации при изготовлении пеноблоков позволяет получать смесь с высокой агрегативной устойчивостью к расслоению и усадке, с мелкопористой однородной структурой. Чем меньше диаметр пор или ячеек и чем равномернее они распределены, тем лучше физические и механические свойства готового материала.

Чем меньше диаметр пор или ячеек и чем равномернее они распределены, тем лучше физические и механические свойства готового материала.

Производство пеноблоков в домашних условиях

Рассматривается производство пеноблоков в домашних условиях обычно в тех случаях, когда приобретение готового строительного материала является нерентабельным. Самостоятельное производство – это значительная экономия финансовых средств и достижение своей заветной мечты – постройка собственного дома.

Быстро построить надежный и функциональный дом возможно с помощью пеноблоков, которые являются удобным для использования и выгодным по стоимости строительным материалом.

Процесс производства пеноблоков

Стандартные размеры пеноблока 60×60×25 сантиметров, а его вес примерно составляет 18 килограмм. Получается, что при таких приличных габаритах, пеноблок имеет небольшой вес и не оказывает серьезного давления в структуре стены на фундамент.

Но если вы планируете изготавливать пенобетонные блоки самостоятельно, тогда рассматриваются варианты с любыми габаритными размерами. Все будет зависеть от того, какую форму сделать для производства пенобетонных блоков.

Основные этапы производства пенобетонных блоков сразу следует выделить, потому что производителю предстоит:

- Приготовить цементную смесь,

- Приготовить раствор пенообразователя,

- Разлить пенобетонную смесь по формам,

- Дождаться полного застывания смеси.

Чтобы приготовить смесь цемента с песком, требуется использование бетономешалки, иначе процесс получится слишком трудоемким и невыгодным. Еще потребуется изготовление формы с такими габаритами, которые вам требуются для строительства дома.

Также нужно иметь в наличии пеногенератор с достаточными для обеспечения нужного количества пенной смеси техническими параметрами. Еще требуется наличие пенообразователя, отвердителя и места, где будет происходить процесс застывания. Кроме того, производство пеноблоков в домашних условиях будет успешным, если вам удастся правильно приготовить цементную смесь.

Оптимальное соотношение один к одному песка и цемента, также потребуется добавка в виде пенообразователя в количестве 4 грамма на 1 кг цемента.

Смесь для пенобетона

Для получения качественного пенобетонного блока лучше пользоваться портландцементом, и с песком тоже надо быть внимательнее, чтобы он был самой мелкой фракции. Даже к воде должны предъявляться особые требования, и в ней не должно быть повышенной концентрации солей.

Пенообразователем обычно пользуются синтетическим, который имеется в продаже, но если вы решили приготовить его самостоятельно, то необходимо воспользоваться:

- 1 кг канифоли,

- 60 граммами столярного клея,

- 150 граммами едкого натра.

Нужно измельчить смесь и подогреть ее при постоянном помешивании, чтобы получилось однородное вещество. Когда раствор готов, производство пеноблоков в домашних условиях можно продолжить и воспользоваться специальными формами.

Как производятся пенобетонные блоки

Для форм допускается использовать металлические листы или фанеру, но при этом нужно следить за размерами и прочностью, чтобы во время заливки форма не деформировалась и пенобетонные блоки не теряли свою геометрию.

Надо засыпать качественный цемент, чистый песок, добавить воду, и все это смешать с пенообразователем. Когда смесь будет готова, добавляется отвердитель, при этом процесс смешивания должен постоянно продолжаться.

Цемент с песком используется 1 к 3, пенообразователь добавляется в количестве 400 грамм, а объем отвердителя составит 200 грамм.

Формы перед заливкой готовой смеси необходимо тщательно смазать, чтобы затем было проще извлекать пенобетонные блоки. Если формы сделаны из фанеры, внутри необходимо использовать полиэтилен, чтобы фанерные листы не утратили свои свойства под воздействием влаги.

Когда форма высыхает, пенобетонный блок извлекается, и процедура подготовки формы и заливки повторяется. Чтобы готовые блоки не повредились, для них нужно определить удобное место – это может быть деревянный поддон.

Чтобы готовые блоки не повредились, для них нужно определить удобное место – это может быть деревянный поддон.

Тем более что в дальнейшем пенобетонные блоки нужно будет транспортировать на строительную площадку.

Допускается использование цементного раствора с пенообразователем для монолитного строительства, для этого нужно изготовить опалубку из деревянных досок или из листового металла и выполнить заливку смеси.

Ускорить процессы высыхания пенобетонных блоков допускается с помощью хлористого кальция. Если нужно получить гладкую поверхность пенобетонных блоков, для смазки формы необходимо выбирать специальные вещества без содержания жира. Тогда конечный продукт достаточно обработать тонким финишным слоем или просто покрасить.

Способ производства пенополиуританового блока

Данная заявка является 371-й заявкой PCT / EP2007 / 009066, поданной 19 октября 2007 г., которая, в свою очередь, заявляет о приоритете DE 10 2006 051 311.8, поданной 31 октября 2006 г., настоящим заявляется приоритет обеих заявок, и обе заявки являются включены сюда в качестве ссылки.

Изобретение относится к способу и устройству для производства пенополиуретанового блока, в котором реакционная смесь после прохождения через смеситель свободно вытекает из выпускного отверстия, а затем проходит через накопительную камеру, в которой статическое давление создается, зазор и, наконец, камера расширения.

Непрерывное производство пенополиуретана в настоящее время осуществляется в основном с помощью одного из двух различных процессов:

- так называемой процедуры укладки жидкости и

- процедуры лотка.

Оба процесса описаны, например, в Kunststoff-Handbuch Volume 7 от Hanser-Verlag (3-е, исправленное издание, 1993, ISBN 3-446-16263-1, страницы 197-200).

Принципиальное различие между этими двумя процессами заключается в том, что в процессе с использованием лотка жидкая реакционная смесь вводится снизу в лоток, из которого она выходит в частично расширенном виде через край перелива на бумагу-основу, в то время как Процедура нанесения жидкости жидкая реакционная смесь наносится в жидкой форме на бумагу-основу.

Фундаментальным преимуществом процедуры укладки жидкости является то, что, в отличие от процедуры с использованием лотка, любые пузырьки воздуха, присутствующие в реакционной смеси, которые впоследствии могут привести к образованию пустот в пене, все еще могут выходить в атмосферу после того, как реакционная смесь высохнет. были выгружены на бумагу-основу. Это очень важное преимущество, например, при производстве листового материала (то есть, когда блок пенопласта позже разрезают на лист), потому что пустоты здесь могут быстро привести к большому количеству брака.

Процедура укладки жидкости в настоящее время обычно выполняется с использованием прямоугольного устройства, в котором на ранней стадии расширения пенополиуретана (пенополиуретана) маты укладываются на поднимающуюся пену с регулируемым усилием, чтобы получить прямоугольный блок. максимально возможное поперечное сечение, что приводит к низкому количеству отходов. Этот процесс описан в Kunststoff-Handbuch Volume 7 (3-е, пересмотренное издание, 1993, ISBN 3-446-16263-1, страницы 197-200), а также в GB-A-1392859 и GB-A-1487848 и известен в в литературе как прямоугольный процесс Хеннеке-Планиблока.

Этот процесс был улучшен, как описано в описании патента DE-A-2557572, в том, что покровная бумага помещается на реакционную смесь, пока она еще жидкая, чтобы избежать включения воздуха в результате неравномерного профиля подъема, когда пена сначала соприкасается с покровной бумагой. Еще до того, как пена начнет подниматься, покровная бумага опускается до такой степени, что между основной бумагой и покровной бумагой образуется зазор, который настолько мал, что реакционная смесь легко скапливается перед зазором.Еще одним положительным побочным эффектом этого разрыва является его распределяющее действие. Скопление реакционной смеси способствует распределению реакционной смеси по всей ширине. Обложка обычно немного уже, чем ширина вспенивания, так что смесь по бокам контактирует с атмосферой. Под шириной вспенивания понимается ширина полиуретановой реакционной смеси, вспенивающейся на конвейерной ленте или бумаге-основе, которая в конечном итоге соответствует ширине образующейся пены. Эта ширина определяется расстоянием между боковыми боковыми стенками в зоне вспенивания и отверждения.

Эта ширина определяется расстоянием между боковыми боковыми стенками в зоне вспенивания и отверждения.

Недостатком этого процесса является то, что распределение реакционной смеси по возрасту на входе в зону расширения не является оптимальным. Хотя этот процесс обычно позволяет распределить смесь по необходимой ширине в случае нерегулярного потока, количественное распределение по ширине все же остается очень неоднородным. Реакционная смесь течет в зону расширения с более высокой скоростью и, следовательно, в большем количестве в середине, чем в краевых областях.Соответственно, процесс вспенивания начинается дальше по потоку в середине, чем в краевых областях. Поскольку нижняя конвейерная лента в таких установках в принципе наклонена вниз в направлении производства (либо под постоянным углом, например, 4 ° по всей производственной длине, либо регулируемым образом с помощью подвижных пластин, так называемых опускных пластин , на первом, например, от 6 до 8 метров), это может привести к тому, что части смеси с более высокой плотностью, но все еще относительно жидкие, будут вытесняться более легкими частями смеси с меньшей плотностью и двигаться вперед еще больше. из них.Это приводит к серьезным дефектам пены и браку. Этот риск продвижения относительно жидких частей смеси в середине соответственно ограничивает угол наклона нижней конвейерной ленты.

В то же время, однако, существует также риск того, что материал может стекать назад, особенно в краевых областях, если профиль подъема в зоне расширения слишком крутой. Однако ограниченная крутизна профиля подъема означает, что высота блока и скорость ленты должны находиться в определенном соотношении.

Следует убедиться, что, конечно, будут предприняты попытки изготовить блоки как можно большего размера, поскольку тем самым снижаются процентные потери в покровном слое и базовом слое. В остальном высота блока ограничивается, главным образом, тем фактом, что по мере увеличения высоты блока распределение плотности в блоке становится хуже, поскольку более высокое давление оказывается на нижние слои во время вспенивания, чем на верхние слои. В конечном итоге эти предельные условия означают, что машины должны работать, в зависимости от процесса, с определенной минимальной скоростью ленты около 4 м / мин, а также с большой пропускной способностью до 500 кг / мин.Это целесообразно, если машина, тем не менее, работает с хорошей производительностью. В действительности, однако, установки часто работают всего несколько часов в день, поэтому инвестиционные затраты сравнительно велики по сравнению с другими затратами, так что установка непрерывного производства пенопласта работает экономично только при относительно большом годовом производстве.

В конечном итоге эти предельные условия означают, что машины должны работать, в зависимости от процесса, с определенной минимальной скоростью ленты около 4 м / мин, а также с большой пропускной способностью до 500 кг / мин.Это целесообразно, если машина, тем не менее, работает с хорошей производительностью. В действительности, однако, установки часто работают всего несколько часов в день, поэтому инвестиционные затраты сравнительно велики по сравнению с другими затратами, так что установка непрерывного производства пенопласта работает экономично только при относительно большом годовом производстве.

Было возможно добиться улучшения процесса с помощью калибровочной пластины, описанной в EP-A-0689920.Поскольку реакционная смесь теперь протекает через зазор на большее расстояние, действие распределения улучшается, так что более быстро текущая смесь замедляется в большей степени. Тем не менее, проблема по-прежнему заключается в том, что угол наклона вниз ограничен риском того, что более молодая смесь опускается ниже более старой смеси, и, в то же время, если угол наклона слишком пологий, а профиль подъема вверх слишком крутой, В худшем случае реакционная смесь в краевых областях может стекать обратно в направлении, противоположном направлению транспортировки.Следовательно, в этом процессе также накладываются относительно узкие ограничения на достижимую высоту пены в зависимости от скорости ленты.

Процесс, направленный на производство блоков с крутым профилем подъема (с целью получения блоков как можно более высоких), описан в DE-A-2726084. В варианте осуществления этого процесса (фиг. 2) смесь подается сверху через поперечную распределительную трубу и направляющую пластину в желоб, имеющий форму канала, из которого она проходит через подающий лист на пленку-основу, смесь, согласно описанию (стр. 4), дать ему возможность начать реагировать до того, как он будет применен.Кроме того, согласно фиг. 2 имеется видимый зазор между направляющей пластиной , 36, и основной пленкой, что делает невозможным создание заметного статического предварительного давления в этой точке. При условии, что смесь все еще является текучей, она будет течь с заметным статическим предварительным давлением вниз через зазор и полностью там прореагировать, что сильно затруднит движение пленки и, вероятно, приведет к разрыву основной пленки или остановке ленты.

При условии, что смесь все еще является текучей, она будет течь с заметным статическим предварительным давлением вниз через зазор и полностью там прореагировать, что сильно затруднит движение пленки и, вероятно, приведет к разрыву основной пленки или остановке ленты.

Ближайший уровень техники к решению согласно изобретению раскрыт в EP-A-25084.зазор, образованный между столом подачи смеси и поперечным распределительным элементом, на первый взгляд, если смотреть сбоку, аналогичен накопительной камере, используемой в настоящем изобретении.

Однако устройство в EP-A-25084 представляет собой чистый распределительный элемент, единственная цель которого — распределить смесь по всей ширине до зоны вспенивания, которая начинается ниже по потоку от изгиба. Полная герметизация от статического давления жидкости в нижней части зазора и на изгибе не упоминается в тексте и не видна на рисунках.Такое уплотнение также не является необходимым, поскольку статическое давление не образуется на внешних кромках в рабочих условиях, для которых был разработан процесс и которые также описаны в примерах. Общая толщина полученных листов составляла всего 40 мм при плотности 30 кг / м 3 , так что максимальное статическое давление 12 Па может образоваться на вспенивающейся стороне. Это минимальное статическое противодавление в сочетании с высокой скоростью ленты гарантирует, что никакой материал не сможет течь обратно в краевой области, и, соответственно, проблемы, лежащей в основе изобретения, даже не существовало.

Соответственно, устройство, описанное в EP-A-25084, не имеет полного уплотнения в переходной области от накопительной камеры к зоне расширения. Следовательно, с помощью этого устройства невозможно создать какое-либо заметное статическое предварительное давление по всей ширине вспенивания, так что при относительно крутом подъеме профилей материал стекает обратно в краевые области.

Проблема, лежащая в основе изобретения тихоходной машины непрерывного действия по производству пенопласта, тем не менее, уже была снова рассмотрена в описании патента EP-A-1328388. Предлагаемое здесь решение представляет собой замкнутую систему от дозирующего устройства до зоны расширения, однако, создает проблемы:

Предлагаемое здесь решение представляет собой замкнутую систему от дозирующего устройства до зоны расширения, однако, создает проблемы:

- возможные пульсации в системе, которые могут исходить, например, от дозирующего устройства или от смесительного устройства (например, (в результате газовых пустот, которые затем уносятся волной), могут в принципе распространяться в зону расширения, поскольку отсутствует разделение систем при контакте с окружающей атмосферой;

- пузырьки газа, которые могут образовываться в любом месте системы, больше не могут выходить и обязательно приводят к образованию пустот в последующей пене;

- вовсе нетривиально равномерно распределить смесь по ширине 2 метра в замкнутой системе с хорошим распределением по возрасту и тем самым избежать образования мертвых зон при очень разных рабочих условиях (массовые потоки, вязкость).В DE-A-69112786, стр. 5, указано, что при открытом желобе, «если смотреть по ширине канала», существуют «значительные различия с точки зрения скорости, с которой реагирующая пенная смесь течет из выход сосуда на конвейерное устройство ». Хотя этот недостаток можно компенсировать при работе с открытым лотком, поскольку смесь, покидая лоток, может свободно течь в сторону вдоль граничной поверхности с атмосферой, что невозможно в закрытой системе. Фактически, в таком случае существует больший риск того, что образуется предпочтительный канал, по которому предпочтительно протекает большая часть реакционной смеси, что затем приводит к очень неблагоприятному возрастному распределению.

Технической целью настоящего изобретения является создание способа и устройства для производства пенополиуретанового блока при низких скоростях ленты от 0,5 до 3 м / мин при устранении вышеупомянутых недостатков.

Таким образом, решение в соответствии с изобретением использует отделение зоны дозирования, смешивания и разгрузки от зоны расширения, которое было разработано для более высокой производительности подачи. Давление, необходимое для предотвращения обратного стекания материала в случае относительно крутого профиля подъема и низких скоростей ленты от 0.От 5 до 3 м / мин прикладывается не дозирующими устройствами, а предварительным статическим давлением, возникающим в результате статической высоты.

Давление, необходимое для предотвращения обратного стекания материала в случае относительно крутого профиля подъема и низких скоростей ленты от 0.От 5 до 3 м / мин прикладывается не дозирующими устройствами, а предварительным статическим давлением, возникающим в результате статической высоты.

Изобретение относится к непрерывному способу производства пенополиуретанового блока, в котором реакционноспособные компоненты полиол и изоцианат вводятся в дозированных количествах в смеситель ( 1 ) и смешиваются в нем с образованием полиуретановой реакционной смеси, и реакционная смесь полиуретана наносится на конвейерную ленту ( 7 ), вспенивается и отверждается на ней, отличающаяся тем, что

- a) после смешивания реакционная смесь полиуретана выгружается из смесителя ( 1 ), по крайней мере, через одно выпускное отверстие ( 15 ) и протекает через загрузочное отверстие ( 3 ) в накопительную камеру ( 4 ), которая расширяется в вертикальном направлении и закрывается с боков и открывается в область основания в зазор ( 5 ), и

- б) реакционная смесь полиуретана накапливается в накопительной камере ( 4 ) так, что s В основании накопительной камеры создается статическое давление по всей ширине, и реакционная смесь полиуретана протекает через накопительную камеру ( 4 ) сверху вниз, и

- c) реакционная смесь полиуретана затем течет через зазор отверстие ( 5 ) выходит из накопительной камеры ( 4 ) и протекает через зазор ( 6 ), нижняя сторона зазора образуется конвейерной лентой ( 7 ), и зазор закрывается на сверху и снизу и на боковых краях, и

- d) реакционная смесь полиуретана затем течет из зазора ( 6 ) в камеру расширения ( 8 ) и вспенивается в ней, при этом конвейерная лента ( 7 ) образует нижняя сторона камеры расширения ( 8 ) и камера расширения ( 8 ) закрыты по боковым краям, а сечение потока расширительной камеры расширяется в направлении транспортировки конвейера.

lt ( 7 ) и

lt ( 7 ) и - e) вспененная реакционная смесь полиуретана покидает камеру расширения через выпускное отверстие и, возможно, дополнительно вспенивается и отверждается на конвейерной ленте ( 7 ).

«В свободном потоке» на этапе а) означает, что реакционная смесь PUR не замкнута со всех сторон, а находится в контакте с окружающей средой, например, с атмосферой. В результате возможна дегазация пленки, как упомянуто выше, что очень полезно для предотвращения пустот, и область расширения отделена от дозирующего и смешивающего устройства.

В возможной форме способа согласно изобретению полиуретановая смесь после смешивания в смесителе сначала проходит через шланг или трубу, а также, необязательно, через элемент для регулирования давления, такой как, например, ограничитель, прежде чем он будет выпущен свободным потоком через выпускное отверстие.

Статическое давление, создаваемое у основания накопительной камеры, преимущественно находится в диапазоне от 100 до 5000 паскалей, предпочтительно от 150 до 3000 паскалей и особенно предпочтительно от 200 до 2000 паскалей. В этом случае у основания накопительной камеры преобладает абсолютное давление, соответствующее сумме атмосферного давления и статического давления. Способ в соответствии с изобретением обеспечивает создание достаточного статического предварительного давления по всей ширине накопительной камеры, поскольку только тогда можно надежно предотвратить возврат материала в краевые области.

Термин «предварительное статическое давление» в рамках настоящего изобретения означает давление, которое может оказывать столб жидкости в накопительной камере в статическом состоянии. Его можно рассчитать по формуле

p = ρ · g · h

, где h — линейное измерение от верхнего уровня жидкости, то есть граничной поверхности реакционной смеси с атмосферой, до основания накопительная камера (представлена щелевым отверстием). При средней плотности, например, 1100 кг / м 3 и ускорении свободного падения 9. 81 м / с 2 , статическое предварительное давление в случае, например, столба жидкости 5 см будет 540 паскалей. Конечно, дополнительно сказывается сила тяги бумаги на реакционной смеси. Более того, фактическое статическое давление падает локально, в зависимости от измерения зазора, на динамическую составляющую

81 м / с 2 , статическое предварительное давление в случае, например, столба жидкости 5 см будет 540 паскалей. Конечно, дополнительно сказывается сила тяги бумаги на реакционной смеси. Более того, фактическое статическое давление падает локально, в зависимости от измерения зазора, на динамическую составляющую

ρ2v2.

Статического давления в 100 Па по бокам достаточно, чтобы компенсировать высоту подъема 30 см при объемной плотности 20 кг / м 3 и, соответственно, надежно предотвратить поток реакционной смеси относительно листа сепаратора в противоположном направлении в транспортном направлении.

Статическое давление у основания накопительной камеры должно поэтому предпочтительно составлять не менее 100 паскалей и в краевой области, что соответствует столбу жидкости около 1 см. Однако, поскольку реакционная смесь должна покидать вертикально наклонную накопительную камеру, где это возможно, по существу в жидкой форме, накопительная камера также не должна быть слишком длинной.

Накопительная камера, конечно, должна быть расширена в вертикальном направлении, потому что только так можно создать статическое предварительное давление с определенным ограниченным временем выдержки.В дополнение к боковым граничным стенкам для накопительной камеры требуется задняя стенка, наклоненная относительно горизонтали, и передняя стенка, наклоненная относительно горизонтали.

Предпочтительно, по крайней мере, одна боковая граничная поверхность накопительной камеры, то есть, по крайней мере, передняя и / или задняя граничная поверхность в производственном направлении и / или, по крайней мере, одна боковая граничная поверхность, охвачена конвейерной лентой или разделительный лист, например лист бумаги, направляемый по нему.В этом случае протяженность накопительной камеры предпочтительно такова, что реакционная смесь, которая находится в контакте с разделительной пластиной, перемещаемой через накопительную камеру, снова покидает накопительную камеру не более чем через 10 секунд, предпочтительно не более чем через 5 секунд. Эти компоненты смеси протекают через накопительную камеру, по существу, со скоростью ленты. Кроме того, поскольку нет связанной с процессом необходимости в статическом предварительном давлении выше 5000 паскалей, это значение в 5000 паскалей для статического давления у основания накопительной камеры представляет собой верхний предел для предпочтительного варианта осуществления процесса.5000 паскалей представляют собой столб жидкости размером около 50 см при вышеупомянутых условиях.

Эти компоненты смеси протекают через накопительную камеру, по существу, со скоростью ленты. Кроме того, поскольку нет связанной с процессом необходимости в статическом предварительном давлении выше 5000 паскалей, это значение в 5000 паскалей для статического давления у основания накопительной камеры представляет собой верхний предел для предпочтительного варианта осуществления процесса.5000 паскалей представляют собой столб жидкости размером около 50 см при вышеупомянутых условиях.

Реакционная смесь, в принципе, может быть выгружена из смесителя прямо через загрузочное отверстие в накопительную камеру. Однако в предпочтительном варианте осуществления реакционная смесь может быть выгружена либо на разделительный лист, образующий заднюю границу накопительной камеры в производственном направлении, либо на разделительный лист, образующий переднюю границу накопительной камеры в производственном направлении, или одновременно на оба разделительных листа.Поэтому предпочтительные диапазоны углов наклона соответствующих разделительных листов в области накопительной камеры расположены симметрично относительно вертикали.

Угол наклона α заднего разделительного листа, который образует заднюю граничную поверхность накопительной камеры, если смотреть в производственном направлении, относительно горизонтали должен предпочтительно находиться в диапазоне от 10 ° до 170 °, особенно предпочтительно от От 20 ° до 160 ° и наиболее предпочтительно от 45 ° до 135 °.

Аналогичным образом, угол наклона β передней разделительной пластины, то есть передней граничной поверхности накопительной камеры, если смотреть в производственном направлении, относительно горизонтали должен предпочтительно находиться в диапазоне от 10 ° до 170 °, особенно предпочтительно от 20 ° до 160 ° и наиболее предпочтительно от 45 ° до 135 °.

Зазор, через который протекает реакционная смесь полиуретана после выхода из накопительной камеры, в простейшем случае может быть образован самым узким поперечным сечением между верхним листом сепаратора, который перемещается над простым отклоняющим валком или роликом, и нижним сепаратором. покрывать.

покрывать.

Однако предпочтительно, чтобы зазор имел горизонтальную протяженность в направлении потока от 5 до 100 см, особенно предпочтительно от 10 до 50 см, и образовывался по существу горизонтально. В идеале реакционная смесь затем течет в следующую зону расширения практически без скорости относительно верхнего и нижнего разделительных листов.

Зазор может быть в форме плоского канала или, альтернативно, в виде зазора с постепенно расширяющимся поперечным сечением, так что более высокие скорости реакционной смеси, когда она вытекает из вертикально наклоненной накопительной камеры, уменьшаются. без бормотания.В этом предпочтительном варианте осуществления способа согласно изобретению этот зазор служит буферной и успокаивающей зоной между накопительной камерой и зоной расширения. Высота зазора h предпочтительно регулируется и предпочтительно регулируется так, чтобы высота зазора h регулировалась в зависимости от ширины вспенивания b, скорости ленты v и объемного расхода V согласно формуле

h = k · Vb · v

, где коэффициент k предпочтительно находится в диапазоне от 0,8 до 1,2 и особенно предпочтительно от 0.С 9 по 1.1, и где k может быть легко определен специалистом в данной области с помощью экспериментов. Под шириной вспенивания, в свою очередь, понимают ширину вспенивания полиуретановой реакционной смеси на конвейерной ленте или основной бумаге, которая в конечном итоге соответствует ширине образующейся пены. Эта ширина определяется расстоянием между боковыми стенками в зоне вспенивания и отверждения. Обычно ширина вспенивания находится в диапазоне от 1,5 до 2,5 метров.

Реакционная смесь должна покидать накопительную камеру в практически жидкой форме, потому что в противном случае она имеет тенденцию течь вверх в направлении, противоположном направлению транспортировки из-за уменьшения плотности в накопительной камере.Зазор помогает гарантировать, что реакционная смесь течет по всей ширине, где это возможно, с постоянной скоростью и, где возможно, без скорости относительно разделительных листов, в зону расширения.

Таким образом, реакционная смесь полиуретана является по существу жидкой до тех пор, пока она не покинет накопительную камеру, т.е. реакционная смесь до этого момента расширилась менее чем на 10%, предпочтительно менее чем на 5%, по сравнению с исходным состоянием.

Полиуретановая реакционная смесь, когда она течет, заключена в систему, состоящую из накопительной камеры, зазора и расширительной камеры, которая открыта для окружающей среды только через загрузочное отверстие и выходное отверстие.Это означает, что никакая реакционная смесь PUR не может вытечь даже в точках соединения между накопительной камерой, зазором и камерой расширения.

В предпочтительном варианте осуществления способа согласно изобретению зазор простирается по существу по всей ширине конвейерной ленты. Также предпочтительно, чтобы ширина камеры расширения проходила по существу по всей ширине конвейерной ленты.

Термин конвейерная лента также включает, например, разделительный лист, который может присутствовать, такой как бумага-основа, которая направляется по конвейерной ленте.Поэтому термины конвейерная лента и разделительный лист используются как эквивалентные термины.

В предпочтительном варианте осуществления процесса отверстие зазора на выходе из накопительной камеры выполнено в виде узкого калибровочного зазора. Посредством этого зазора, который предпочтительно регулируется, можно влиять на статическую высоту и, соответственно, статическое давление. В частности, таким образом можно влиять на соотношение между статическим давлением в середине и статическим давлением по бокам, что, в свою очередь, оказывает прямое влияние на количественное распределение по ширине.Чем больше ориентация зазора в направлении ускорения свободного падения, тем он может быть уже и тем лучше его распределяющее действие. Ширина зазора этого калибровочного зазора должна предпочтительно составлять от 0,5 до 30 мм и особенно предпочтительно от 1 до 20 мм. Ширина зазора предпочтительно выбирается в зависимости от ширины вспенивания b, вязкости, угла наклона δ конвейерной ленты (разделительного листа) в области зазора в производственном направлении относительно горизонтали и объемного расхода V реакционной смеси, чтобы она была настолько узкой, чтобы зазор приводил к дополнительному накоплению смеси. Поэтому ширину зазора s следует регулировать в соответствии с неравенством

Поэтому ширину зазора s следует регулировать в соответствии с неравенством

s <12 · η · V.b · g · ρ · sin · δ3

, где g — ускорение свободного падения, а ρ — плотность реакционной смеси. Вязкость используемых полиуретановых реакционных смесей обычно находится в диапазоне от 100 до 1000 Па · с. Вязкость может быть определена, например, с помощью ротационных вискозиметров согласно DIN-EN-ISO-3219 при скорости сдвига 100 с -1 . Однако при определении вязкости полиуретановых реакционных смесей необходимо исключить добавление воды и активаторов и, необязательно, также стабилизаторов, так что реакция между реакционными партнерами становится достаточно вялой для проведения процесса измерения.По этой причине измерения должны проводиться без катализаторов, составляющих рецептуру, воды и стабилизатора. Однако, поскольку они обычно составляют менее 5 мас. % от общего количества, значение, рассчитанное для вязкости, может использоваться с достаточной точностью в качестве эталонного значения для расчетной формулы. Кроме того, поскольку в настоящем изобретении реакционная смесь протекает через зазор по существу в жидкой форме, увеличение вязкости, которое происходит по мере протекания реакции, также не принимается во внимание.

В принципе, система в целом ведет себя как гидравлически сообщающиеся трубы. Установлено стационарное равновесие сил между статическим давлением жидкой реакционной смеси на входной стороне и статическим давлением расширяющейся пены в зоне расширения, силами трения листа сепаратора о смесь и импульсными силами потока. также имеет дополнительный эффект. Из-за большой разницы в плотности между жидкой реакционной смесью и вспененной пеной высота в несколько см на входной стороне (в накопительной камере) достаточна для компенсации статического давления в зоне расширения.Высота пенопласта, то есть высота вспененного пенопласта, обычно находится в диапазоне от 0,7 м до 1,5 м. Однако без узкой камеры в этой области (то есть камеры накопления) статическое давление из камеры накопления привело бы к тому, что по существу жидкая реакционная смесь протекала по большой площади на входной стороне с образованием большого озера реакционная смесь со слишком большим средним временем пребывания.

Накопительная камера вместе с зазором, таким образом, позволяет создавать необходимое предварительное давление по всей ширине зазора без возникновения проблем, связанных со слишком большим и неравномерным временем выдержки.

Критическое преимущество изобретения по сравнению со способами предшествующего уровня техники состоит в том, что из-за дополнительной статической высоты в накопительной камере перед входом в по существу горизонтальный калибровочный зазор можно гомогенизировать движущие силы для относительный поток по сравнению с разделительным листом по ширине.

Изобретение относится также к устройству для производства пенополиуретана, содержащему емкости для хранения реактивных компонентов полиола и изоцианата, насосы и трубы для дозирования реактивных компонентов из емкостей для хранения в смеситель ( 1 ), содержащий выпускное отверстие ( 15 ) для выпуска полиуретановой реакционной смеси свободным потоком и конвейерная лента ( 7 ), на которой полиуретановая реакционная смесь может вспениваться и отверждаться, отличающаяся тем, что

- a) под по меньшей мере одним выпускным отверстием ( 15 ) расположена накопительная камера ( 4 ), которая продолжается в вертикальном направлении и закрывается по бокам и которая имеет загрузочное отверстие ( 3 ) для подачи полиуретановая реакционная смесь и в области основания щель ( 5 ) для подачи полиуретановой реакционной смеси, и

- б) ас кумуляционная камера ( 4 ) открывается через отверстие зазора ( 5 ) в зазор ( 6 ), нижняя сторона зазора образуется конвейерной лентой ( 7 ), а зазор закрывается сверху и внизу и на боковых краях, и

- c) зазор открывается в камеру расширения ( 8 ), конвейерную ленту ( 7 ), образующую нижнюю сторону камеры расширения ( 8 ), камеру расширения ( 8 ) закрывается на боковых краях, а сечение потока расширительной камеры ( 8 ) расширяется в направлении транспортировки конвейерной ленты ( 7 ), и

- d) расширительная камера ( 8 ) имеет выпускное отверстие, система включает накопительную камеру ( 4 ), зазор ( 6 ) и расширительную камеру ( 8 ), за исключением загрузочного отверстия ( 3 ).

) в накопительную камеру ( 4 ) и отверстие заслонки из расширительной камеры ( 8 ), закрытое со всех сторон.

) в накопительную камеру ( 4 ) и отверстие заслонки из расширительной камеры ( 8 ), закрытое со всех сторон.

Смеситель имеет выпускное отверстие для выпуска полиуретановой реакционной смеси из смесителя в свободном потоке. Это означает, что выпускное отверстие смесителя предпочтительно расположено по отношению к загрузочному отверстию в накопительную камеру так, чтобы реакционная смесь полиуретана могла свободно течь из выпускного отверстия в загрузочное отверстие, причем Вполне возможно, чтобы другие компоненты, такие как, например, подающий конвейер, который наклонен относительно горизонтали, или подающую пластину, которая наклонена относительно горизонтали, были расположены между выпускным отверстием и накопительной камерой.Путь прохождения полиуретановой реакционной смеси между выпускным отверстием и загрузочным отверстием не является замкнутой системой, так что газы могут выходить из полиуретановой реакционной смеси. Отверстие для выпуска может иметь любую желаемую форму, причем предпочтение отдается форме щелевого отверстия, круглому или эллиптическому отверстию.

В возможном варианте осуществления устройства согласно изобретению шланг или труба, а также, необязательно, элемент для установки давления, такой как, например, ограничитель, расположены между фактическим смесительным элементом и выпускным отверстием. .

Камера расширения предпочтительно проходит по ширине вспенивания b, то есть ее ширина предпочтительно составляет, по меньшей мере, 90% расстояния между боковыми стенками в зоне вспенивания и отверждения.

Объем накопительной камеры предпочтительно выбирается в зависимости от объемного расхода V так, чтобы время пребывания t полиуретановой реакционной смеси в накопительной камере составляло не более 10 секунд, предпочтительно не более 5 секунд. Соответственно, объем накопительной камеры предпочтительно рассчитывается в соответствии с неравенством

V V · t max

, где значение t max составляет до 10 секунд, предпочтительно 5 секунд. Объемные потоки могут составлять от 30 до 500 кг / мин, в зависимости от скорости ленты. Объемные потоки предпочтительно составляют от 50 до 250 кг / мин.

Объемные потоки могут составлять от 30 до 500 кг / мин, в зависимости от скорости ленты. Объемные потоки предпочтительно составляют от 50 до 250 кг / мин.

Ниже изобретение описано более подробно со ссылкой на следующие фигуры.

На рисунках

РИС. 1 показывает трехмерный вид процесса согласно изобретению и устройства согласно изобретению.

РИС. 2 показывает двухмерный вид способа согласно изобретению.

РИС. 1 показан возможный вариант способа согласно изобретению.

Дозирующие устройства, резервуары и другие элементы для обработки реактивных компонентов и различных дополнительных компонентов не показаны на фиг. 1.

Герметичность установки по отношению к атмосфере в области накопительной камеры 4 , зазора 6 и расширительной камеры 8 достигается с помощью изготовленной направляющей обоймы 10 , для Например, из металлических листов.Реакционная смесь полиуретана выгружается из смесителя 1 через по меньшей мере одно выпускное отверстие 15 на движущийся подающий лист сепаратора 2 , а затем течет свободно через верхнее загрузочное отверстие 3 в накопительная камера 4 , сужающаяся к дну конусом. Пространство для потока накопительной камеры 4 ограничено верхним загрузочным отверстием 3 , боковыми стенками направляющей клетки 10 и листом сепаратора подачи 2 , который направляется вдоль задней стенки направляющей. клетка, задний или верхний разделительный лист 12 , который направляется вдоль передней стенки направляющей клетки, и нижний зазор отверстия 5 .Затем реакционная смесь отклоняется и течет через горизонтальный зазор 6 , прежде чем течет в зону расширения 8 . Камера расширения 8 ограничена боковыми стенками направляющей клетки 10 и вверху верхним или закрывающим разделительным листом 12 , который направляется вдоль передней стенки направляющей клетки, а внизу разделительным листом 7 , подаваемым сзади, который загнут вверх по краям, чтобы обеспечить плотный переход к боковому разделительному листу 9 за направляющей клеткой. Направление производства указано стрелкой 14 .

Направление производства указано стрелкой 14 .

В то же время лист сепаратора подачи 2 , на который сначала выгружалась смесь, перемещается вниз. Разделительный лист 7 , доставленный сзади, обеспечивает уплотнение относительно приводного ремня 13 . После того, как частично расширенная прядь вспененного материала вышла из направляющей клетки 10 , боковая бумага 9 принимает на себя боковое уплотнение. Эта форма с направляющей клеткой 10 представляет собой относительно простой вариант способа обеспечения герметичности относительно атмосферы в области от накопительной камеры 4 до зоны расширения 8 .

Затем на входной стороне может создаваться достаточное статическое предварительное давление, так что реакционная смесь уносится в зону расширения 8 без заметного потока относительно листа сепаратора 7 . Пока реакционная смесь является текучей, пеноблок должен поддерживаться снизу, даже после выхода из направляющей клетки 10 , в зависимости от крутизны профиля подъема, чтобы предотвратить стекание материала обратно в верхнюю область. .Для этого, например, коврики можно положить на обложку с небольшим регулируемым усилием.

Разумеется, также можно отказаться от направляющей клетки 10 и вместо этого направлять разделительные листы, например, по направляющим роликам или роликам. Боковое уплотнение можно также предположить в области накопительной камеры разделительным листом 7, , подаваемым сзади, если этот лист достаточно загнут вверх.

Предпочтительно направлять разделительные листы, в частности, настолько гибко, чтобы контур пространства для потока в области накопительной камеры 4 до зоны расширения 8 можно было регулировать многими способами.Однако важно, чтобы разделительные листы были надлежащим образом герметизированы в области переходов от накопительной камеры 4 к зоне расширения 8 .

Наиболее важные параметры процесса представлены на РИС. 2, который показывает возможный вариант осуществления способа изобретения в двухмерном представлении.

2, который показывает возможный вариант осуществления способа изобретения в двухмерном представлении.

Реакционная смесь свободно течет из смесителя 1 через выпускное отверстие 15 непосредственно на лист сепаратора 7 , а затем течет в виде пленки через загрузочное отверстие 3 из вверху в вертикально наклонную накопительную камеру 4 .В данном случае он имеет коническую форму, задний или верхний разделительный лист 12 в этом случае имеет угол наклона α = 80 ° относительно вертикали, а разделительный лист 7 после отклонения в области Накопительная камера 4 , имеет угол наклона β = 90 ° относительно горизонтали. Коническая накопительная камера 4 открывается в короткий вертикально ориентированный калибровочный зазор с зазором 5 . Чем уже калибровочный зазор, т.е.е. чем меньше размер s, показанный на фиг. 2, чем больше смесь накапливается в накопительной камере 4 и тем лучше распределяющий эффект калибровочного зазора. Смесь отклоняется за вертикально ориентированным калибровочным зазором с отверстием 5 зазора и течет в горизонтально движущийся зазор 6 длиной l и высотой h. Высота h предпочтительно регулируется таким образом, чтобы смесь могла течь через зазор, где это возможно, без скорости относительно верхнего разделительного листа 12 и разделительного листа 7 .В выходном поперечном сечении зазора реакционная смесь течет в расширительную камеру 8 . Направление производства указано стрелкой 14 .

Благодаря статическому предварительному давлению, в принципе возможно даже отрегулировать приводной ремень (не показан на фиг.2) и, соответственно, нижний разделительный лист 7 , чтобы он был наклонен вверх в производственном направлении 14 , потому что материал надежно предотвращается от возврата.В результате можно надежно избежать любого продвижения жидкой смеси в основной области, потому что в этом случае более жидкие компоненты смеси имеют тенденцию течь в направлении, противоположном направлению производства, по сравнению с уже частично расширенными компонентами смеси. Это означает, что пена, основанная на возрастном распределении, имеет тенденцию правильно «сортировать» себя под действием силы тяжести, потому что более молодая, более жидкая смесь замедляется по сравнению с более старой, уже частично расширенной смесью.

Это означает, что пена, основанная на возрастном распределении, имеет тенденцию правильно «сортировать» себя под действием силы тяжести, потому что более молодая, более жидкая смесь замедляется по сравнению с более старой, уже частично расширенной смесью.

Напротив, в этой области обычно необходимо использовать наклонную вниз конвейерную ленту, поскольку в противном случае компоненты смеси будут возвращаться на входную сторону.Однако следствием наклонной вниз конвейерной ленты в этой области, как уже объяснено выше, является риск того, что все еще жидкие, более молодые компоненты смеси не работают уже частично расширенные, более старые компоненты смеси, потому что в случае наклонной конвейерной ленты вниз в направлении производства еще более жидкие компоненты смеси имеют большую движущую силу для движения в направлении производства, чем уже частично расширенные компоненты смеси, из-за более высокой плотности.

В предпочтительной выгодной форме процесса бумага-основа наклонена вверх относительно горизонтали в области зазора 6 в направлении производства от 0,1 ° до 5 °, особенно предпочтительно от 0,2 ° до 4 °. ° и особенно предпочтительно от 0,5 до 2 °.

Нижняя конвейерная лента 7 может продолжаться либо с постоянным углом наклона, либо с переменным углом наклона, достигаемым за счет регулируемой траектории опускной пластины.Преимущество траектории опускных пластин, которая обычно состоит из четырех-шести опорных пластин с регулируемыми углами наклона, состоит в том, что распределение плотности несколько лучше, так как смесь может расширяться вниз в соответствии с профилем подъема пенополиуретан, так что силы трения боковой бумаги 9 о пену работают против повышения градиента давления из-за более высокого статического давления внизу и не действуют в том же направлении, как в случае расширяющаяся вверх пена.По этой причине в случае траектории падения пластины для достижения хорошего прямоугольного эффекта маты, как правило, могут быть размещены с меньшим усилием в области зоны расширения 8 , чем в случае установки с постоянным углом наклон нижней конвейерной ленты 7 . Однако при регулировке опорных пластин необходимо убедиться, что угол наклона не должен регулироваться слишком круто, в зависимости от хода реакции, поскольку в противном случае может произойти недогрузка более старой смеси более молодой смесью.Однако недогон становится менее вероятным, чем дальше идет реакция.

Однако при регулировке опорных пластин необходимо убедиться, что угол наклона не должен регулироваться слишком круто, в зависимости от хода реакции, поскольку в противном случае может произойти недогрузка более старой смеси более молодой смесью.Однако недогон становится менее вероятным, чем дальше идет реакция.

В особенно предпочтительной форме процесса, показанном на фиг. 2, пена после того, как она свободно поступает в окружающую атмосферу, входит в контакт только с движущимися листами и, возможно, с уплотнениями в угловых областях. Реакционная смесь PUR наносится непосредственно на разделительный лист 7 , а затем разделительный лист 7 несколько раз отклоняется, так что он служит граничной поверхностью накопительной камеры 4 и зазора 6 .В этом варианте осуществления отдельный подающий разделительный лист не требуется. Однако разделительный лист 7, затем направляется по внутренней стороне изгиба или закругленной части, предпочтительно под действием растягивающего напряжения. Это возможно, например, если бумага-основа направляется снаружи или удерживается таким образом, чтобы она также следовала за изгибом или внутренним радиусом. В дополнение или в качестве альтернативы, разделительный лист 7, может удерживаться по контуру, которому он должен следовать, с помощью вакуума. Чтобы внешняя направляющая или прижимное устройство не контактировали с реакционной смесью, боковая бумага (боковая бумага не показана на фиг.2, но соответствует боковой бумаге 9 на фиг. 1) должен подаваться сбоку в области накопительной камеры и действовать как боковое уплотнение в этой области.

Затем может потребоваться обеспечить герметизирующий материал с низким коэффициентом трения, такой как, например, листовой тефлон (политетрафторэтилен), между боковой бумагой, которая подается сбоку и сначала перемещается внутрь, и разделительным листом 7 , который проходит вертикально вниз через накопительную камеру 4 , так что два разделительных листа могут без проблем скользить мимо друг друга в разных направлениях транспортировки (разделительный лист 7 вниз и боковая бумага внутрь). После изгиба разделительный лист 7 можно положить на его край в виде U-образного сгиба. Таким образом, область накопительной камеры 4 и зазора 6 герметизирована сзади или внизу разделительной пластиной 7 . Область накопительной камеры 4 и зазора 6 закрыта по бокам боковыми листами бумаги (боковые листы не показаны на фиг. 2, но соответствуют боковой бумаге 9 на фиг.1), которые входят сбоку в область вертикально ориентированной накопительной камеры 4 и сверху или спереди через задний или верхний разделительный лист 12 , который подается в накопительную камеру сверху. В области переходов от разделительного листа 7 к боковой бумаге 9 или от заднего или верхнего разделительного листа 12 к боковой бумаге 9 могут быть предусмотрены кромочные уплотнения, которые обеспечивают адекватное уплотнение по отношению к реакционной смеси при преобладающем статическом давлении.

После изгиба разделительный лист 7 можно положить на его край в виде U-образного сгиба. Таким образом, область накопительной камеры 4 и зазора 6 герметизирована сзади или внизу разделительной пластиной 7 . Область накопительной камеры 4 и зазора 6 закрыта по бокам боковыми листами бумаги (боковые листы не показаны на фиг. 2, но соответствуют боковой бумаге 9 на фиг.1), которые входят сбоку в область вертикально ориентированной накопительной камеры 4 и сверху или спереди через задний или верхний разделительный лист 12 , который подается в накопительную камеру сверху. В области переходов от разделительного листа 7 к боковой бумаге 9 или от заднего или верхнего разделительного листа 12 к боковой бумаге 9 могут быть предусмотрены кромочные уплотнения, которые обеспечивают адекватное уплотнение по отношению к реакционной смеси при преобладающем статическом давлении.

Другой возможностью направления разделительного листа 7 таким образом, чтобы он следовал за изгибом или закругленной частью, мог бы быть отклонение, например, за три ролика (как показано на фиг. 2), и в этом случае необходимо обеспечить подходящее уплотнение между первым и третьим роликами (и, возможно, также съемник, который снимает бумажную основу на первом ролике), чтобы второй ролик, который был бы соединен с проточным пространством без подходящего уплотнения, был защищен от реакционной смеси.Второй валок, который входит в контакт с потенциально смоченным листом сепаратора, предпочтительно имеет подходящее покрытие, с которым реакционная смесь плохо прилипает.