Оборудование для производства стеклопластиковой арматуры: станки, технологии

Арматура из стального проката заслуженно и прочно заняла свое место в строительстве для монолитных конструкций и при производстве сборных железобетонных изделий — панелей, колонн, блоков, плит перекрытий и др.

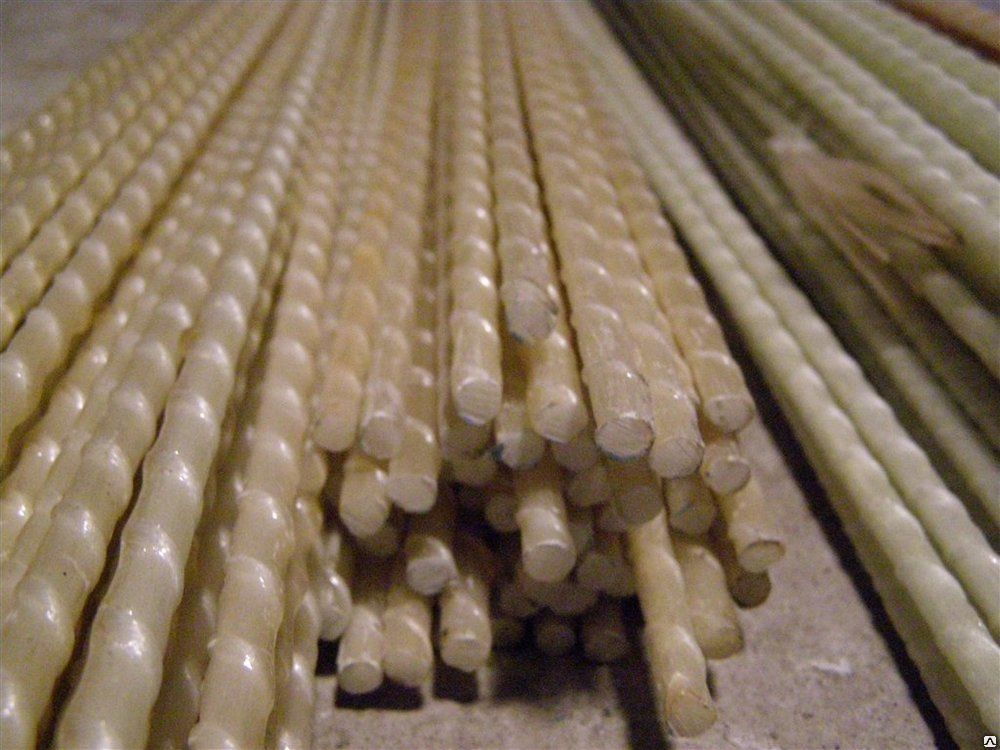

Но пришло время, когда на смену традиционной стальной арматуре пришла новая, стеклопластиковая, производство которой является чрезвычайно перспективным направлением.

Свойства и область применения стеклопластиковой арматуры

Свойства стеклопластиковой, или композитной, арматуры удивительны, совокупность преимуществ над стальной позволяют утверждать с полной ответственностью: новая арматура превосходит традиционную, стальную, в несколько раз.

Основные качества стеклопластика:

- прочность;

- небольшой удельный вес;

- упругость;

- устойчивость к химически активным средам — кислотам, щелочам и пр.;

- отсутствие необходимости в сварке;

- не подвергается коррозии;

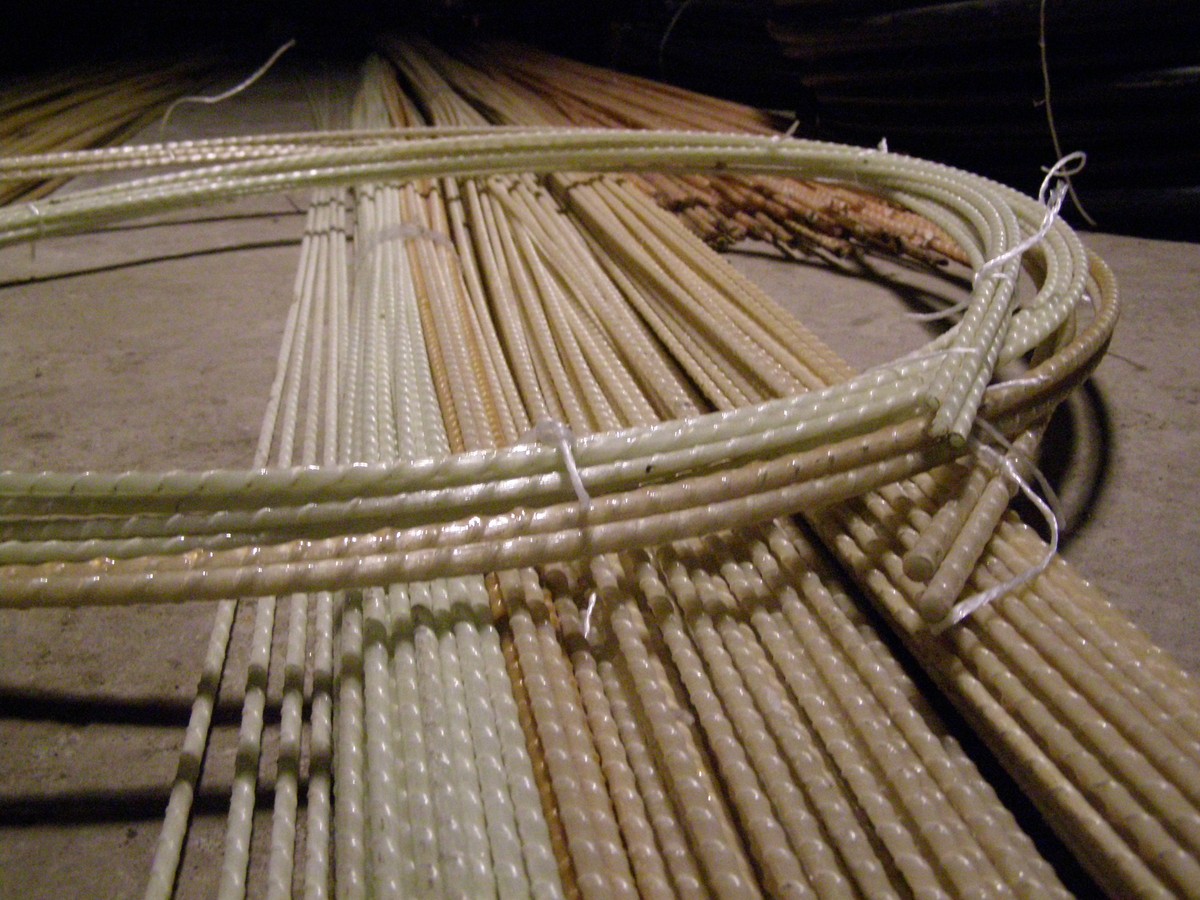

- упрощенная транспортировка — в бухтах;

- более низкая стоимость.

Такие свойства позволят стеклопластиковой арматуре постепенно вытеснить ржавеющие, тяжелые стальные прутья.

Делать гвозди — перспективный бизнес. Возможно, Вы хотите взглянуть на мини станок для производства гвоздей?

Производство асфальта растет. Именно здесь об изготовлении асфальта Вы можете узнать более подробно.

Применяются композитные стержни для армирования монолитных и сборных железобетонных конструкций, особенно во влажных и агрессивных средах, в дорожном и коммунальном строительстве, в быту и др.

Сырье для арматуры из стеклопластика, его подготовка

Для изготовления нитей, впоследствии собирающихся в пучки, нужно алюмоборосиликатное стекло. Этот материал нужно расплавить, превратив в тягучую массу, и вытянуть нити толщиной в 10-20 микрон. Нити перемазывают маслосодержащим составом и собирают в

Для дальнейшего процесса нужны дополнительные компоненты: тонкая нить ровинга для оплетки арматуры, разные смолы, ацетон, этиловый спирт, дициандиамид.

Технология производства стеклопластиковой арматуры

Из специального устройства (шпуляпника) нити ровинга, в определенном порядке расположенные, подаются к натяжному устройству. Процесс производства стеклопластиковой арматуры далее протекает так:

- строй нитей обдается горячим воздухом для просушки и незначительного нагревания;

- прогретый ряд нитей опускают в специальные ванны с пропитывающим раствором;

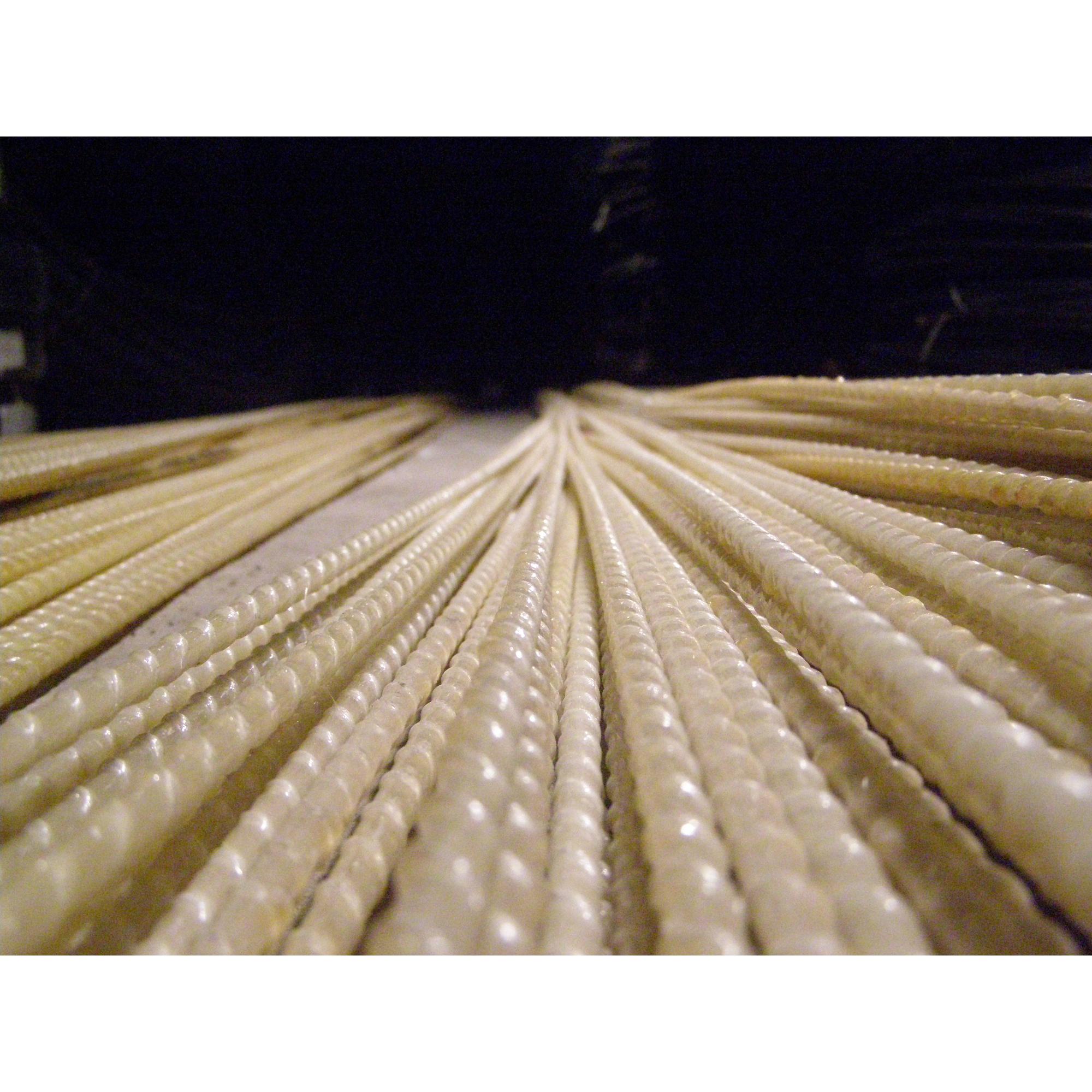

- нити попадают на устройство — фильеру, в котором протягиваются через отверстия с требуемым диаметром арматуры;

- стержень будущей арматуры, в зависимости от вида, должен обвиваться ниткой ровинга с разной толщиной обмоточного слоя. Диаметры более солидные пойдут на традиционную арматуру, а стержни малых диаметров подлежат песчаной обсыпке;

- для ускорения процесса полимеризации смол обмотанные ровингом стержни попадают в туннельную печь, при входе в которую есть устройство, распределяющее по стержням песок. Когда проходят стержни крупные, песок не подается;

- вышедшие из печи стержни охлаждаются в проточной воде;

- охлажденные пруты непрерывной нитью подаются на нарезку заданными размерами.

Технология производства стеклопластиковой арматуры к особо сложным процессам не относится. После производства следует складирование изготовленных стержней по диаметрам.

Готовая продукция может быть отгружена к месту использования.

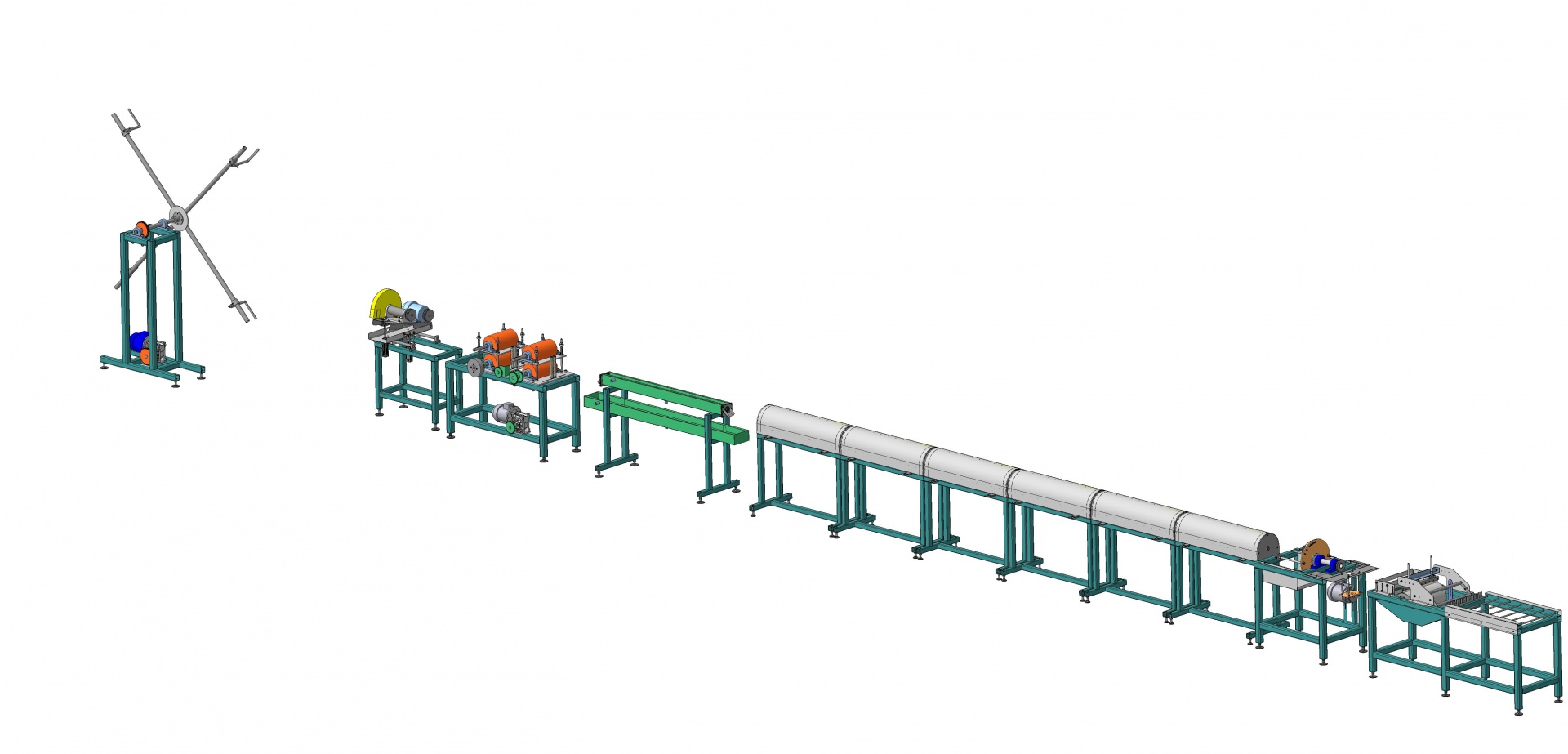

Линия для производства стеклопластиковой арматуры

Прежде всего, должно быть подготовленное помещение, где будет происходить таинство производственного процесса. Особых требований к помещению нет, даже площадь не нужна большая, главное – протяженность здания. В идеале подойдет размер 24м х 4м, хотя ширина не ограничивается никакими рамками (оборудование для производства стеклопластиковой арматуры имеет ширину в 1м).

Так как технология связана с наличием печи и химических соединений с острым запахом, обязательным условием есть наличие принудительной вентиляционной системы, с вытяжкой от тоннельной печи, а также с обеспечением притока свежего воздуха.

Запуск технологической линии нуждается в мощности не менее 12 квт, рабочая мощность оборудования – 4 квт.

Необходимо приобретение следующих этапных узлов и устройств:

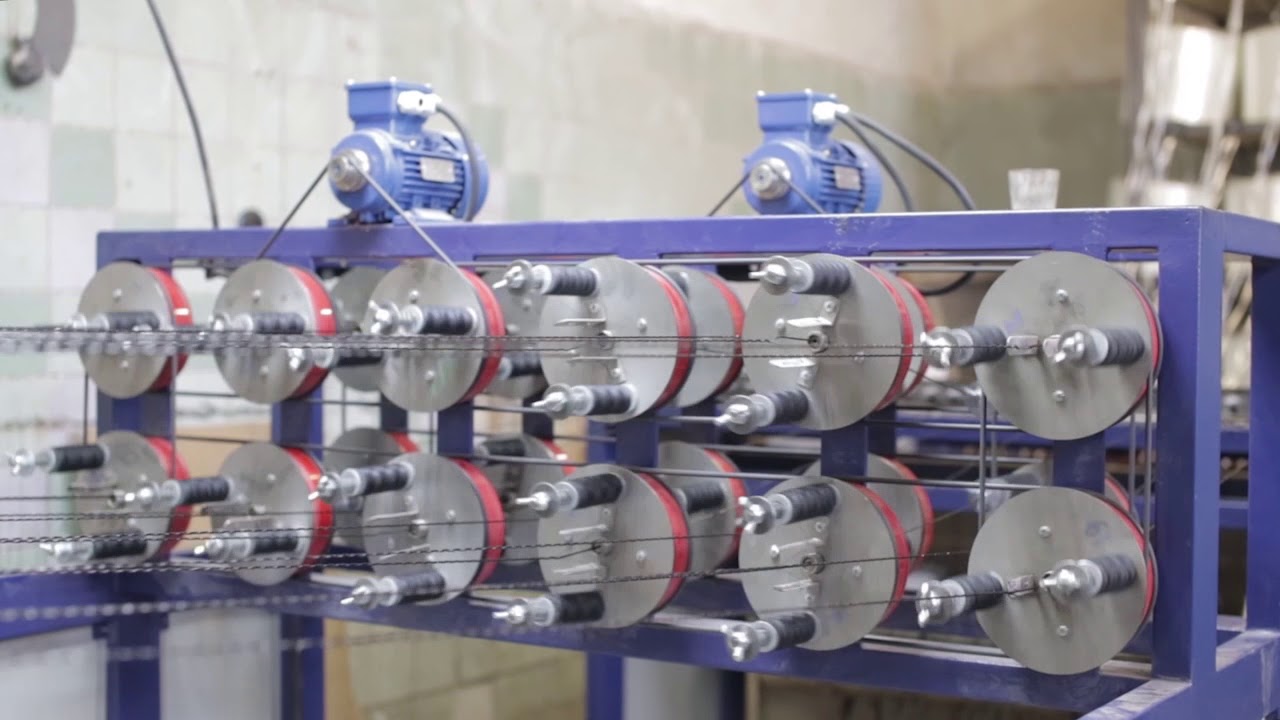

- шпулярник;

- устройство натяжное, в комплекте с пропиточной ванной и узлом подогрева;

- печь туннельная;

- обмоточное устройство;

- узел распределения песка;

- водяной узел охлаждения;

- гусеничное или иное прижимное устройство;

- автоматический отрезчик стержней.

Если арматура выпускается гладкой, не рифленой, тогда обмоточное устройство не нужно.

В последовательности, которая диктуется особенностями технологии, эти устройства и узлы объединяются в линию для производства стеклопластиковой арматуры с транспортерной лентой. Линии можно установить одно- или двухпоточные, их производительность соответственно составляет 5000 – 8000 м в смену.

Станки для производства стеклопластиковой арматуры

Мировые производители технологического оборудования предлагают множество вариантов оборудования, различного по производительности.

Бесспорно, оборудование, произведенное в США, Германии или Японии, имеет высшую степень качества, но цена подобных линий неподъемная для начального бизнеса.

Интересны предложения от отечественных производителей; принцип работы линий тот же, но есть небольшие нюансы. Главное, что стоимость, например, оборудования компании ООО НПО «ТехКом» TEHPRO 2000 на порядок ниже, производительность же выше в три раза (тянется сразу три прута), диаметр – от 4 до 20 мм.

Есть варианты более простые, с меньшей производительностью – например, станок для производства стеклопластиковой арматуры компании «Пластоснова» ПЛПСА-20 выдает 7м в минуту, при этом себестоимость вдвое ниже рыночной цены, так что прибыль обеспечена.

ООО «ПРО-инжиниринг» (Новосибирск) выпускает как одно-, так и двуручьевые линии высокой производительности (до 8000м в смену).

Компания «ИНЕО» (Москва), основываясь на опыте ведущих зарубежных фирм, также может предложить свои варианты линий.

Если Вы продолжаете поиск свободной ниши в бизнесе, обратите внимание на изготовление полиэтиленовых пакетов с логотипом.

Косметическое оборудование для салонов красоты. Здесь Вы узнаете, как его выбрать.

На странице http://buisiness-oborudovanie.com/dlya-topliva/oborudovanie-dlya-proizvodstva-drevesnogo-uglya/ можно узнать о производстве древесного березового угля.

Выпуск неметаллической арматуры – бизнес очень перспективный, ведь такая арматура используется очень широко не только в строительстве, но и других отраслях.

Свойства стеклопластиковых стержней интересны

Приобретают такую арматуру не только крупные строительные компании, но и мелкие частники, и аграрии. За неметаллической арматурой — большое будущее.

За неметаллической арматурой — большое будущее.

Видео о производстве стеклопластиковой арматуры

Производство композитной арматуры — АРМАСТЕК

Оборудование по изготовлению композитной арматуры производится по собственной запатентованной технологии, с использованием передовых отечественных и зарубежных разработок. Производственный опыт нашей компании составляет более 10 лет. Наш инженерный состав постоянно совершенствует и развивает технологии производства. Предлагаемое к поставке оборудование выпускается под товарным знаком “АРМАСТЕК”.

При заказе оборудование у нас, Вы также получаете комплексные услуги по организации производства:

— технологию производства (рецептура, руководство по качеству, технологический регламент и т.

— список рекомендуемых поставщиков сырья

— рекомендации по подбору помещения, вентиляции

— монтаж и пуска-налодочные работы

— обучение персонала

— помощь в получение сертификатов и проведению испытаний

— консультация тех.специалистов нашей компании

— гарантийное и постгарантийное обслуживание

При сборке линий мы применяем качественные комплектующие от ведущих производителей. Многолетний опыт производства подтверждает 100% работоспособность нашего оборудования. При желании Вы можете лично убедиться в этом, посетив наше производство.

Наша технологическая линия предназначена для выпуска композитной арматуры (как из стекло-, так и из базальтоволокна) диаметром от 3 до 30 мм.

Основные характеристики линии:

Рабочее напряжение: 380 В / 50-60 Гц;

Потребление электроэнергии: 11,5 кВт;

Габаритные размеры линии (д/ш/в): 17 / 0,8 / 2 мм

Выпускаемые диаметры: 3-30 мм

Производительность: 2-10 п.м./мин

Предлагаемая линия Армастек позволяет одновременно производить до 2-х прутков арматуры. Выпускаемая арматура имеет постоянное сечение, с частым углом намотки, которая обеспечивает прочность связи арматуры с бетоном на 15-20% больше, чем в композитной арматуре, изготовляемой по традиционной технологии.

Выпускаемая арматура имеет постоянное сечение, с частым углом намотки, которая обеспечивает прочность связи арматуры с бетоном на 15-20% больше, чем в композитной арматуре, изготовляемой по традиционной технологии.

Требования к производственному помещению

— Рекомендуемая длина помещения: от 40 м;

— Рекомендуемая высота потолков в помещении: от 3 м;

— Температура воздуха в помещении не ниже 15°С

— Так как в процессе работы линии происходит выделение побочных газообразных продуктов от отверждения полимера и резки арматуры (профиля), для организации безопасной работы персонала, в производственном помещении требуется установка вентиляции, обеспечивающей нормальный воздухообмен и пыле и дымоудаление.

Схема линии

Установка состоит из следующих узлов и агрегатов:

1. Стеллаж для

2. Камера сушки, Пропиточная ванна

3. Формовочный узел – намотчик

4. Полимеризационные камеры

5. Охлаждающая ванна

Охлаждающая ванна

6. Тянущий механизм

7. Узел

8. Механизм намотки

9. Скрутчик нити

10. Пульт управления

11. Приемник готовой продукции (смотчик или стол для прутков)

При изготовлении арматуры используют следующие материалы

— Ровинг (стеклянный, базальтовый)

— Компоненты связующих на основе эпоксидно-диановых смол

В композитной арматуре ровинг принимает на себя механические нагрузки, а связующее представляет собой матрицу, которая защищает арматуру от воздействия внешней среды.

Наша компания:

* Оказывает консультационную помощь:

— по оптимальному выбору помещений,

— по размещению коммуникаций на производстве

* Оказывает содействие в прохождении испытаний продукции, получения сертификата ГОСТ на продукцию с прохождением аудита производства.

* Предоставляет пакет документов, необходимых для соответствия производственных норм и прохождения всех гос. надзорных инстанций.

В стоимость оборудования уже включены:

— шеф-монтаж оборудования

— пуско-наладочные работы (с отработкой технологического процесса)

— рецептура производства

— обучение персонала

Стоимость линии: цена договорная

Узнать более подробную информацию Вы можете получить, связавшись с нами по телефону + 7 964 190 25 98 или по почте pav@armastek. ru

ru

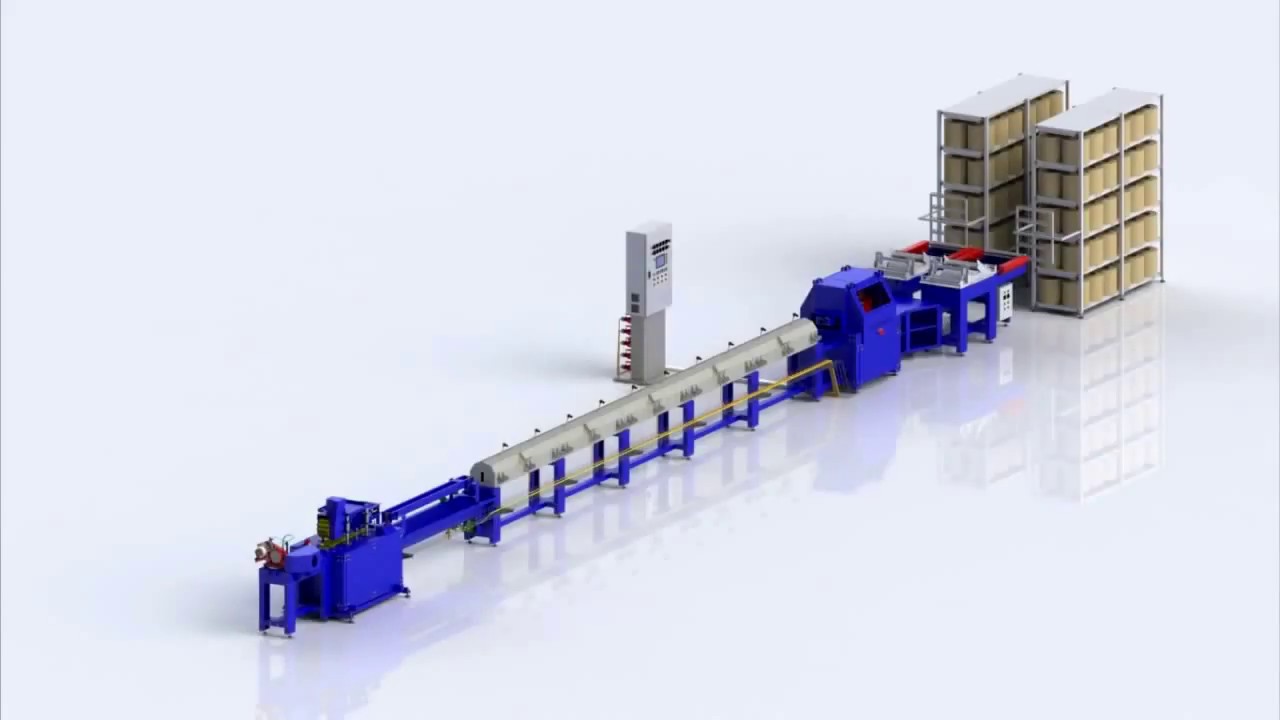

Линия для производства композитной арматуры

Наш завод вот уже более 7 лет выпускает оборудование для производства композитной арматуры периодического профиля, которая является аналогом традиционной стальной арматуры А3. Данная линия позволяет выпускать композитную арматуру, которая в несколько раз прочнее и легче стальной арматуры, что делает ее по праву товаром XXI века.

Мы производим современное энергоэффективное и надежное оборудование для производства стеклопластиковой арматуры, кроме того, мы совершенно бесплатно обучаем технологии производства и выпускаем на вашем предприятии пробную партию.

На сегодняшний день, строительный рынок активно развивается и начинает широко применять композитные материалы и по прогнозам аналитиков с каждым годом темпы производства будут только расти, а значит потребление стеклопластиковой арматуры будет только расти. Уже десятки компаний организовали производство композитной арматуры и ищут все новые способы ее применения в той или иной отрасли, среди них можете быть и Вы. Рынок композитных материалов динамично развивается на протяжении последних лет.

Рынок композитных материалов динамично развивается на протяжении последних лет.

Мы изготавливаем станки для производства стеклопластиковой и базальтопластиковой арматуры. За годы работы в данной сфере мы накопили колоссальный опыт, что позволяет нам выпускать линии, которые делают весь процесс максимально удобным для конечного потребителя. Выпуск продукции на нашем технологическом оборудовании позволяет получить максимально качественный продукт при минимальных производственных затратах, при этом вся производимая арматура соответствует нормам ГОСТ.

Разберем подробнее, что собой представляет линия для производства композитной арматуры. Скажем сразу, все линии имеют одинаковый принцип работы (как в России, так и во всем мире) и отличаются лишь процессом автоматизации, качеством сборки и исходных элементов.

Производство стеклопластиковой арматуры можно разбить на следующие этапы:

- Подготовка и сушка исходного сырья- стекловолокно или базальтоволокно.

- Пропитка волокна связующим на основе эпоксидных или полиэфирных смол.

- Формирование стержня и нанесение профиля, либо адгезионного (песчаного) покрытия.

- Термообработка, полученного стержня в полимеризационной камере.

- Охлаждение арматуры.

- Нарезка прямых участков, либо сматывания арматуры в бухты.

Основные отличия нашей линии:

- Весь процесс производства контролируется с 1-ного пульта управления.

- Возможность регулировать температуру на всех узлах производственной линии: сушка (подготовки) ровинга, подогрев компаунда, полимеризационные камеры.

- Возможность регулировать шаг навивки профиля (частоту ребер арматуры), а также скорость протяжного механизма.

- Усиленное протяжное устройство, которое состоит из 3-х пар валов с мотор-редуктором повышенной мощности.

- Наличие узла автоматической резки, который позволяет нажатием практически 1-ой кнопки на пульте управления менять длину выпускаемой арматуры.

Наш завод производит оборудование для производства композитной арматуры в 2 исполнениях:

Линия ПКА-1 (один пруток) Основные характеристики линии для производства композитной арматуры: потребление электроэнергии: от 4,5 кВт длина линии: 20,5 м ширина линии: 1,5 м производимые диаметры арматуры: от 4 мм до 25 мм производительность: до 7 м/мин или 10080 м/сутки

Линия ПКА-2 (два прутка)

Основные характеристики линии для производства композитной арматуры: потребление электроэнергии: от 4,5 кВт длина линии: 20,5 м ширина линии: 1,5 м производимые диаметры арматуры: от 4 мм до 25 мм производительность: до 12 м/мин или 17280 м/сутки.

Технические характеристики

|

ПОКАЗАТЕЛЬ |

ЗНАЧЕНИЕ |

|

Масса |

Не более 2500 кг |

|

Диаметр |

от 4 до 25 мм, чем больше диаметр арматуры, тем ниже скорость производства, но тем больше рентабельность продукции |

|

Габаритные размеры |

Длина линии: 18 м + длина стеклопластикого стержня обычно длина 12 м, |

|

Потребляемое напряжение |

380 В |

|

Суммарная мощность двигателя и тэнов |

22 кВт |

|

Рабочая мощность в час |

примерно 7-10 кВт. |

|

Обслуживающий персонал, чел. |

2 |

|

Производство |

Россия |

Если у Вас остались вопросы свяжитесь с нами, используя любой из удобных для Вас способов из раздела «Контакты» или заполнив форму «Оформить заказ».

Оборудование для производства стеклопластиковой арматуры

Нам удалось в 2 раза сократить срок изготовления (1,5 — 2 месяца в зависимости от выбранной комплектации), а так же имеются следующие линии ЛИСА-1 в высокой степени готовности:

1 линия готова на продажу!

2 линии срок поставки 2 недели!

2 линии срок поставки 4 недели!

По вашему запросу вышлем пакет технической информации по композитной арматуре (проект госта, проект свода правил, стандарты проектирования, маркетинговый анализ рынка композитной арматуры и т. д.).

д.).

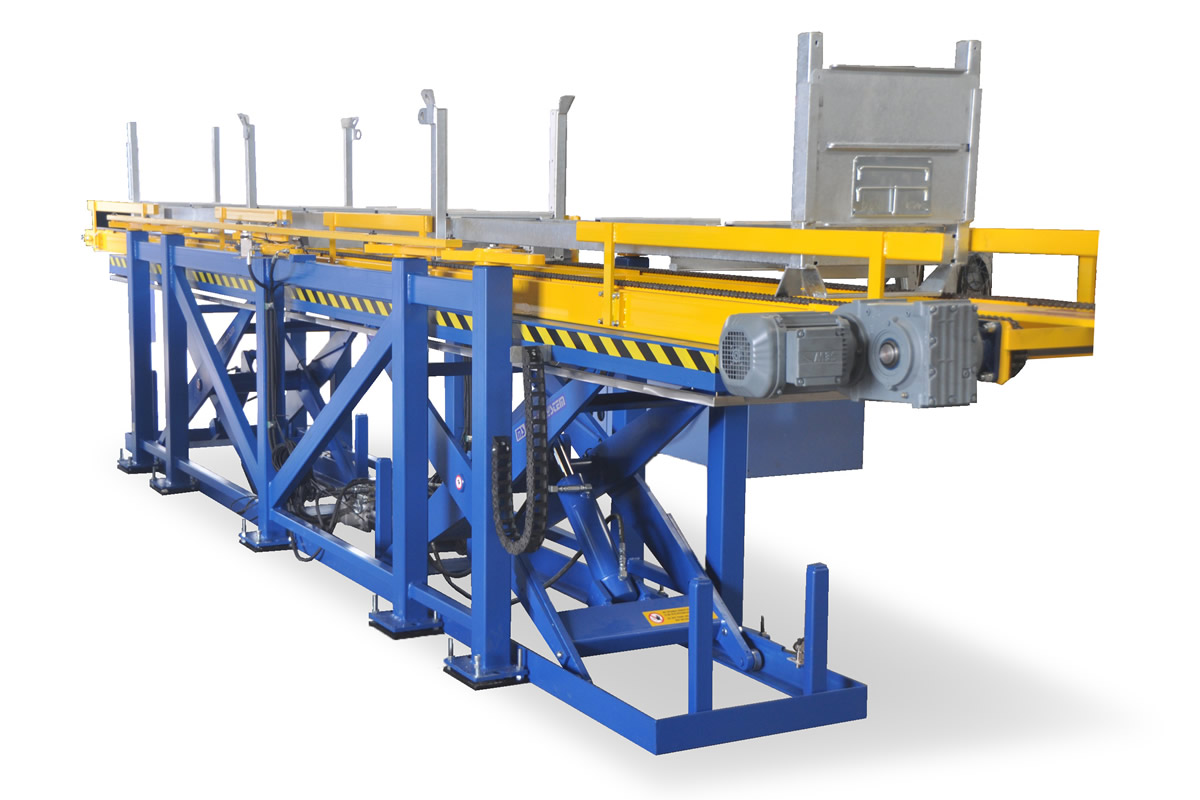

С 2013 года компания Машспецстрой выпускает новую усовершенствованную автоматизированную Линию Изготовления Стеклопластиковой Арматуры (ЛИСА) методом протяжки ЛИСА-1, в которой учтен опыт работ нашего оборудования на различных производствах в России и странах СНГ.

В новой линии были доработаны следующие узлы:

- Модернизированный шпулярник с использованием современных материалов

- конструкция ванны с подогревом для улучшения пропитки ровинга связующим из нержавеющей стали со съемным поддоном, догружным валиком

- Усовершенствованный узел обмотчика – с функцией одновременного изготовления жгута и обмотки им стержня арматуры

- Камера полимеризация – компактная с внутренним покрытием из нержавеющей полированной стали, с возможностью применения ИФК нагревателей (для применения различных компаундов)

Дополнительные опции — за дополнительную оплату:

- Возможность комплектации для переработки связующих на аминных отвердителях

- Установка подготовки и подачи связующего – два варианта подачи: ручная и автоматическая

- Бухтователь для смотки арматуры в бухты

youtube.com/embed/c7HVnGI7pgQ» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Характеристики технологической Линии:

| Габариты линии — длина-ширина-высота (м) | 17,3/2,0/1,6 |

| Печь полимеризации, количество секций х длина (м) | 4 х 1,5 |

| Производимые диаметры (мм) | 4…16 |

| Тип связующего | Ангидрид |

| Вид нагрева | ТЭН |

| Тип протягивающего устройства | Валковый |

| Количество одновременно изготавливаемых изделий | 1 |

| Производительность (м/мин) |

8 (Ø4) 2 (Ø16) |

Основные узлы Линии:

| Шпулярник внутренней размотки нитей в сборе (на 60 бабин) | 2 шт. |

| Пропиточное устройство для раздельной пропитки связующим (на 60 нитей) с подогревом ровинга | 2 шт. |

| Устройство формирования профиля (арматуры) со встроенным механизмом скручивания нити | 1 шт. |

| Секция туннельной печи длиной 1500мм в комплекте с опорами | 4 шт. |

| Ванна для водяного охлаждения профиля (арматуры) длиной 2400мм (с циркуляционным насосом в сборе) | 1 шт. |

| Стенд для протяжки профиля (арматуры), 4-х валковый (валки D200х250мм) | 1 шт. |

| Автамотический отрезной механизм с пневматическим приводом и мерным электронным устройством (независимый стенд со шкафом управления) | 1 шт. |

| Шкаф (на стойке) управления с контрольно — измерительной аппаратурой (оснащён разъемами для независимого подключения всех требуемых электропитания модулей) | 1 шт. |

Требования к производственному участку

- Необходимая площадь для установки линии (min): 25м х 4м

- Перепад высот на технологической площадке — не более 40 мм

- Температурный режим не ниже +18°С

- Местная вытяжная вентиляция — для устранения выделяемых газообразных продуктов в процессе работы.

- Электропитание — трех фазный электрический ток напряжением 380В, 50Гц, установленная мощность — 24кВт. Средний расход линии — 12кВт/ч.

- Система внутреннего и наружного освещения

- Оборотная холодная вода. Средний расход одной линии — 0,2 куб.м./ч.

- Потребление воздуха — 150 л/час

- Оснащение системой пожаротушения

Под конкретные габариты цеха готовы видоизменить отдельные узлы линии, что позволит оптимально разместить оборудование.

Производительность по среднему диаметру арматуры 8 мм — 4200 м/сутки технологическая без нарушения технологии по полимеризации, 3750 м/сутки достигнутая производительность с учетом технологических остановок.

Время работы линии составляет 24 часа в сутки с одним техническим перерывом в один час для промывания и технического осмотра линии. Необходимое количество человек в смену на 1 линию — 2 чел.

Возможна помощь в организации поставок необъодимого сырья для производства арматуры.

Линия поставляется с документацией — паспорт, инструкция по эксплуатации. Оказываем поддержку по техническому сопровождению и в отработке производственных процессов изготовления арматуры(помощь в организации поставок необходимого сырья для производства арматуры, подбор рецептур, разработка ТУ, проведений испытаний и получения сертификата соответствия).

Предоставляем гарантийное и постгарантийное обслуживание линии.

Рекомендуемое количество линий от 3 до 10 — для создания эффективного производства, с оптимизацией расходов на обслуживание, персонал, общецеховые затраты на единицу продукции.

Технологический регламент на производство стеклопластиковой арматуры на Линии ЛИСА-1 (1 ручьевая)

| Арматура | Ровинг 2400 | Ровинг 4800 | Ровинг 9600 | Ванна пропиточная | Шпулярник | Производи- тельность линии |

| Диаметр (мм) | Кол-во бобин на 1 ручей | Кол-во шт. на 1 ручей на 1 ручей |

кол-во п.м./мин | |||

| 4 | 9 | — | — | 1 | 1 | 8 |

| 6 | 12 | — | — | 1 | 1 | 5 |

| 8 | 24 | — | — | 1 | 1 | 3 |

| 10 | 41 | 21 | — | 1 | 1 | 3 |

| 12 | 56 | 31 | — | 1 | 1 | 2,5 |

| 14 | 90 | 45 | 24 | 2/1/1 | 2/1/1 | 2,5 |

| 16 | 166 | 59 | 29 | 2/1/1 | 2/1/1 | 2 |

Подробную информацию о приемуществах и применению композитной арматуры можно получить в разделе Стеклопластиковая арматура.

Производители Линии для производства композитной арматуры из России

Продукция крупнейших заводов по изготовлению Линии для производства композитной арматуры: сравнение цены, предпочтительных стран экспорта.

- где производят Линия для производства композитной арматуры

- ⚓ Доставка в порт (CIF/FOB)

- Линия для производства композитной арматуры цена 21.07.2021

- 🇬🇧 Supplier’s Composite Rebar Production Line Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇺🇦 УКРАИНА (5)

- 🇬🇧 СОЕДИНЕННОЕ КОРОЛЕВСТВО (4)

- 🇪🇪 ЭСТОНИЯ (2)

- 🇮🇷 ИРАН, ИСЛАМСКАЯ РЕСПУБЛИКА (2)

- 🇬🇪 ГРУЗИЯ (2)

- 🇱🇻 ЛАТВИЯ (2)

- 🇻🇳 ВЬЕТНАМ (2)

- 🇦🇿 АЗЕРБАЙДЖАН (1)

- 🇫🇮 ФИНЛЯНДИЯ (1)

- 🇦🇪 ОБЪЕДИНЕННЫЕ АРАБСКИЕ ЭМИРАТЫ (1)

- 🇳🇱 НИДЕРЛАНДЫ (1)

- 🇹🇲 ТУРКМЕНИЯ (1)

- 🇰🇿 КАЗАХСТАН (1)

- 🇨🇦 КАНАДА (1)

Выбрать Линию для производства композитной арматуры: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

Линию для производства композитной арматуры.

Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

Линию для производства композитной арматуры.

🔥 Внимание: на сайте находятся все крупнейшие российские производители Линии для производства композитной арматуры, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки Линии для производства композитной арматуры оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству Линии для производства композитной арматуры

Заводы по изготовлению или производству Линии для производства композитной арматуры находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить Линия для производства композитной арматуры оптом

изделия из прочих стекловолокон (включая стекловату)

Изготовитель детали строительные из пластмасс

Поставщики Прочая арматура изолирующая для электрических машин

Крупнейшие производители Машины и механические приспособления

Экспортеры машины

Компании производители Трубки

Оборудование для производства стеклопластиковой арматуры

Мы хотим предложить оборудование для производства стеклопластиковой арматуры собственного производства с внедрением передовых российских и забугорных разработок. Наш производственный опыт составляет более 5-и лет, а в нашей команде работают спецы c опытом работы в собственной области более 10 лет. Предлагаемое нами оборудование выпускается под торговой маркой ИНЕО™.

Наш производственный опыт составляет более 5-и лет, а в нашей команде работают спецы c опытом работы в собственной области более 10 лет. Предлагаемое нами оборудование выпускается под торговой маркой ИНЕО™.

Видео работы оборудования ИНЕО-3

Заказывая оборудование у нас, Вы получаете всеохватывающие услуги по организации производства, а конкретно: технологию, подбор сырья и поставщиков, расчёт бизнес плана, советы по подбору помещения, вентиляции, получению сертификатов и проведению испытаний.

На наших линиях достигается один из самых высочайший характеристик рентабельности производства за счёт высочайшей производительности и низких издержек.

При сборке полосы мы применяем только высококачественные комплектующие от итальянских и германских производителей (см. список в описании ниже). Потому мы гарантируем 100% работоспособность нашей полосы при неизменной загрузке. Вы сможете лично убедиться в этом посетив создание, работающее на нашем оборудовании.

Наша технологическая линия создана для выпуска композитной арматуры (как из стекловолокна, так и из базальтоволокна) поперечником от 4 до 24 мм.

Главные свойства полосы для производства композитной арматуры:

- Рабочее напряжение: 380 В / 50 Гц;

- Потребление электроэнергии: 4,0 кВт;

- Потребление воздуха: 120 л/мин;

- Длина полосы: 18,5 м;

- Ширина полосы: 0,6 м;

- Выпускаемые поперечникы: 4-24 мм

- Производительность: до 12 м/мин либо 16 500 м/денек.

Предлагаемая линия ИНЕО-3 позволяет создавать по 3 прута арматуры сразу. Выпускаемая арматура имеет неизменное сечение, а для усовершенствованного сцепления с бетоном и сверху посыпается песком. Данное техническое решение является более удачным, т.к. увеличивает надёжность соединения в пару раз за счёт большей площади контакта арматуры.

Данное техническое решение является более удачным, т.к. увеличивает надёжность соединения в пару раз за счёт большей площади контакта арматуры.

Требования к производственному помещению

- Рекомендуемая длина помещения: от 30 м;

- Рекомендуемая высота потолков в помещении: от 3 м;

- Перепад высот на технологической площадке: менее 40 мм;

- Вентиляция: местный отток производительностью более 200 л/мин;

- Температура воздуха в помещении не ниже 16°С

Схема полосы

Наведите курсор на чертеж для более подробной инфы.

hover

responsive

Протягивающее уст-во

top

1

#444444

Отрезное устр-во

bottom

1

#444444

Зона остывания

bottom

1

#444444

Печь полимеризации

top

1

#444444

Уст-во нанесения песка

bottom

1

#444444

Намотчик

top

1

#444444

Печь обогрева

bottom

1

#444444

Ванночка со смолой

top

1

#444444

Обогрев ровинга

bottom

1

#444444

Шпулярник

left

1

#444444

Выяснить стоимость

Комментарий

Менеджер свяжется с Вами для консультации в течении 60 минут!

Выяснить стоимость

Комплектность поставки

Сырье для производства стеклопластиковой арматуры

При помощи нашего оборудования вероятен выпуск композитной арматуры с хоть каким типом армирующих волокон: стекловолокна, базальтоволокна и углеволокна.

В производстве употребляется 2 главных компонента: армирующий материал (ровинг) и связывающий материал (смесь на базе эпоксидной смолы). Соотношение компонент можно оценить как 75 к 25, соответственно. В композитной арматуре ровинг воспринимает на себя механические нагрузки, а связывающее выступает в качестве матрицы, умеренно распределяющей нагрузки по всей длине стержня и защищающей от воздействия наружной среды.

Более всераспространенный вариант рецептуры: ровинг (стеклоровинг, базальтоволокно), эпоксидка, изометилтетрагидрофталевый ангидрид (ИЗОМТГФА), отвердитель (ДЭГ-1), ускоритель (Алкофен). Сходу желаем предупредить, что универсальных систем и пропорций не бывает, т.к. всё находится в зависимости от температуры цеха, влажности, близости поставщиков и т.д. Для четкой рецептуры нужно обратиться за консультацией к технологу.

Вы сможете обратиться к нам за советами по подбору рецептуры и выбору поставщиков сырья для Вашего производства.

Как мы работаем

Заказывая линию по производству стеклопластиковой арматуры у нас, Вы получаете помощь на всех шагах сотворения собственного производства, а конкретно: консультации по выбору помещения, подбору персонала, ТЭО, заказу сырьевых материалов и пр.

В цена нашей полосы уже включены:

- шеф-монтаж оборудования для производства композитной арматуры и пуско-наладочные работы с выпуском опытнейшей партии продукции;

- предоставление рабочей рецептуры и технологии;

- обучение служащих смены и технолога;

- готовый бизнес план, который Вы уже сможете получить

Срок производства полосы: 30 дней.

Выяснить подробную информацию и получить коммерческое предложение c ценой на оборудование для производства стеклопластиковой арматуры Вы сможете связавшись с нами по телефону 8-499-705-06-12 либо по почте [email protected]

Так же Вы сможете получить ответы на нередко задаваемые вопросы и ознакомиться с фото объектов, где применяется композитная арматура.

Выяснить стоимость

Комментарий

Менеджер свяжется с Вами для консультации в течении 60 минут!

Выяснить стоимость

Penoplast Оборудование для производства пенопласта арматуры, полосы, производства

Технология производства стеклопластиковой арматуры | СтеклоПласт

На современных строительных площадках самых разнообразных объектов, сооружений и конструкций все чаще вместо металлической арматуры можно увидеть стеклопластиковые стержни. Альтернативный армирующий материал из композита вызывает немало вопросов: потребителей интересуют состав прутков, особенности применения, характеристики и, конечно же, технология производства стеклопластиковой арматуры.

Альтернативный армирующий материал из композита вызывает немало вопросов: потребителей интересуют состав прутков, особенности применения, характеристики и, конечно же, технология производства стеклопластиковой арматуры.

Основным составляющим производства композитных стержней является ровинг – специальное волокно из стекломассы толщиной 10-20 микрон. Для соединения между собой большого количества стекловолокон в прочный стержень используются специальные смолы. Кроме этого в технологическом процессе изготовления стеклопластиковой арматуры участвуют также ацетон, дициандиамид и спирт этиловый. Если изготавливаются прутки со спиралевидной намоткой, то требуется еще и волокно для обмотки.

Линия по производству композитных стержней

Следует отметить, что процесс изготовления стеклопластиковой арматуры сегодня относится к высокотехнологичным, осуществляется на полностью автоматизированной производственной линии с минимальным участием человека. Линию с непрерывной протяжкой обслуживает оператор, который контролирует процесс, и при этом изготовление арматуры может осуществляться в круглосуточном режиме.

Линию с непрерывной протяжкой обслуживает оператор, который контролирует процесс, и при этом изготовление арматуры может осуществляться в круглосуточном режиме.

- В технологии производства композитной арматуры все начинается с механизма – шпулярника, подающего одновременно около 60 стеклонитей в механизм натяжения.

- После выравнивания напряжения всех волокон нити располагаются в необходимом порядке и соединяются в один поток.

- Далее нити проходят этап термической обработки, где с волокон удаляется лишняя влага, масло, пыль и другие загрязнения.

- Следующим этапом технологии изготовления стержней является погружение волокон в ванну с нагретыми связующими веществами.

- Пропитанные смолами волокна протягиваются через механизм формирующий диаметр будущего стержня. Если производится стержень с обмоткой, то далее следует спиральная намотка волокна.

- В следующей печи смолы, связующие волокна, подвергаются процессу полимеризации.

- На следующем этапе пруток охлаждается и в финале либо подается для сматывания в бухты на специальное устройство либо нарезается на отрезки стандартной длины.

Сотрудничество Волгоградской и Западно-казахстанской областей — 25.05.2021 г. СтеклоПласт на острие!

Производство композитной арматуры — АРМАСТЕК

Армастек предлагает оборудования нового поколения для производства стеклобазальтовых композиционных материалов.

Оборудование производится по собственной запатентованной технологии с использованием передовых отечественных и зарубежных разработок. Производственный опыт нашей компании более 8 лет. Наш инженерный состав постоянно совершенствует и развивает технологии производства. Предлагаемое к поставке оборудование производится под торговой маркой «АРМАСТЭК».

Заказывая наше оборудование, вы также получаете комплексные услуги по настройке производства:

- Технология производства (рецептура, руководство по качеству, технологические регламенты и др.

)

) - перечень рекомендуемых поставщиков сырья

- рекомендации по выбору помещения, вентиляции

- Монтажные и пусконаладочные работы

- обучение

- помощь в получении сертификатов и проведении испытаний

- консультация технических специалистов нашей компании

- гарантийное и послегарантийное обслуживание

При сборке линий мы используем качественные комплектующие ведущих производителей.Многолетний опыт производства подтверждает 100% эффективность нашего оборудования. При желании вы можете лично убедиться в этом, посетив нашу производственную площадку.

Наша производственная линия предназначена для производства композитной арматуры (как из стекловолокна, так и из базальтового волокна) диаметром от 3 до 30 мм.

Основные характеристики линии:

- Рабочее напряжение: 380 В / 50-60 Гц;

- Потребление электроэнергии: 11,5 кВт;

- Габаритные размеры линии (д / ш / в): 17 / 0,8 / 2 м

- Доступные диаметры: 3-30 мм

- Производительность: 2-10 пм / мин

Предлагаемая линия Armastek позволяет производить до 2 стержней арматуры одновременно. Выпущенная арматура имеет постоянное поперечное сечение, с частым углом намотки, что обеспечивает прочность соединения арматуры с бетоном на 15-20% больше, чем у композитной арматуры, изготовленной по традиционной технологии.

Выпущенная арматура имеет постоянное поперечное сечение, с частым углом намотки, что обеспечивает прочность соединения арматуры с бетоном на 15-20% больше, чем у композитной арматуры, изготовленной по традиционной технологии.

Требования к производственным помещениям:

- Рекомендуемая длина помещения: от 40 м;

- Рекомендуемая высота потолка в помещении: от 3 м;

- Температура воздуха в помещении не ниже 15 ° С

- Поскольку при эксплуатации линии происходит боковой газообразный выброс от затвердевания полимера и разрезания арматуры (профиля), для организации безопасной работы персонала в производственном помещении необходима вентиляция, обеспечивающая нормальную воздухообмен и пыле-дымоудаление.

Схема линии.

Оборудование состоит из следующих узлов и агрегатов:

- Стойка для гребли

- Сушильная камера

- Пропиточная ванна, механизм натяжения

- Формовочно-намоточная машина

- Распределитель потока

- Панель управления

- Камеры полимеризации

- Модули ступенчатого охлаждения

- Натяжной механизм

- Счетчик длины

- Режущий блок

- Приемник готовой продукции (стол для стержней или намотки)

- Твистер

При производстве арматуры используются следующие материалы

- Ровинг (стекло, базальт)

- Связующие компоненты на основе эпоксидно-диановых смол

В композитной арматуре ровинг принимает на себя механические нагрузки, а связующее представляет собой матрицу, защищающую арматуру от воздействия внешней среды.

Наша компания:

* Оказывает консультационную помощь:

- для оптимального выбора помещения,

- по размещению коммуникаций в производстве

* Оказывает помощь в прохождении испытаний продукции, получении сертификата ГОСТ на продукцию с аудитом производственной площадки.

* Предоставляет пакет документов, необходимый для соблюдения производственных норм и прохождения всех гос. контролирующие органы.

В стоимость оборудования уже включено:

- Шеф-монтаж оборудования

- Пусконаладочные работы (с отработкой технологического процесса)

- рецепт производства

- обучение

Стоимость линии: цена договорная

(PDF) Модернизация технологий и оборудования для производства арматуры из стеклопластика

1340 S.Максимов и др. / Процедура инжиниринга 206 (2017) 1337–1341

4 Максимов С. Ю., Ю. Башкова, А.В. Максимова / Procedure Engineering00 (2017) 000–000

Ю., Ю. Башкова, А.В. Максимова / Procedure Engineering00 (2017) 000–000

5. Выводы

Реализация описанной выше схемы модернизации укладочного агрегата и технологии дозирования

клея при формировании ровинга позволит:

снизить расход полимерного синтетического клея;

Снижение финансовых потерь из-за исключения клеевого баланса массы на дне резервуара и на направляющих роликах

;

Значительно уменьшить испарение легких компонентов синтетического клея и их попадание в воздух

рабочей зоны;

Улучшить производительность линии за счет сокращения времени на очистку деталей и узлов клеевым оборудованием.

Предлагаемая конструкция оборудования реализована в виде компактного независимого модуля, который легко интегрируется

в существующий производственный процесс. Модернизация линии может проводиться одновременно с ремонтом или плановым ремонтом

. В модуле есть возможность установки систем слежения за работой линии в автоматическом режиме. В целом, новая технология

В целом, новая технология

с использованием предложенной схемы размерного прямого дозирования клея при формировании ребристой поверхности армирующей ровницы

обеспечит высококонкурентную доступную продукцию.

Благодарности

Работа выполнена при финансовой поддержке Акта 211 Правительства Российской Федерации, договор № 02.A03.21.0011.

Ссылки

[1] Д. Такер, Э. Этридж, Х. Тутанджи, Производство стекловолокна для армирования лунного бетона, Сборник технических документов — 44-е совещание AIAA

Aerospace Sciences Meeting. 9 (2006) 6335–6343.

[2] M.A. Sawpan, Влияние щелочного кондиционирования и температуры на свойства арматуры из стекловолоконного полимерного композитного материала, Полимер

Композиты.37 (2016) 3181–3190.

[3] W.-Y. Гао, Ж.-Г. Дай, Дж. Тенг, Расчет огнестойкости незащищенных железобетонных балок, усиленных FRP, Материалы и конструкции / Materiaux et

Constructions. 49 (2016) 5357–5371.

[4] Y.-J. Вы, J.-H.J. Ким, С.-Дж. Ким, Ю.-Х. Парк, Методы повышения гарантированной прочности на разрыв арматуры из стеклопластика до 900 МПа с общей объемной долей волокна

, Строительные и строительные материалы. 75 (2015) 54–62.

[5] Х. Хаджилоо, М.Ф. Грин, Прочность связи армированных стекловолокном полимерных стержней в бетоне при высоких температурах, Труды, Ежегодная конференция

— Канадское общество гражданского строительства. 2 (2015) 871–879.

[6] Дж. Клаур, Ф. Де Казо и Базало, А. Нанни, Остаточная прочность железобетонных плит из стеклопластика после пожара, Современные композиты в строительстве

, ACIC 2015 — Труды 7-й двухгодичной конференции по перспективным композитам В разработке. (2015) 96–102.

[7] F.Юань, Ю.-Ф. Wu, C.-Q. Ли, Моделирование пластикового шарнира железобетонных колонн, ограниченных стеклопластиком, Технические конструкции. 131 (2017) 651–668.

[8] Ф. Кнаб, А. Вебер, Дж. Швайнфурт, Безопасное применение стекловолоконной арматуры в гражданском строительстве Советы и примеры для практики, Beton- und

Stahlbetonbau. 110 (2015) 822–831.

110 (2015) 822–831.

[9] Х. Хоникман, М. Нельсон, А. Фам, Исследование связи несъемных структурных форм из армированного стекловолокном полимера с бетоном для настилов

, Протокол транспортных исследований.2131 (2009) 134–144.

[10] Ю. Лян, К. Сан, Ф. Ансари, Оценка повреждений и пластичности балок, подвергнутых последующему натяжению, с гибридными арматурами из стеклопластика (статья), журнал

композитов для строительства. 15 (3) (2011) 274–283.

[11] Г. Фава, В. Карвелли, М.А. Пизани, Замечания по соединению арматуры из стеклопластика и бетона, Композиты, часть B: Разработка. 93 (2016) 210–220.

[12] М. Баэна, Л. Торрес, А. Турон, М. Ллоренс, К. Баррис, Поведение связи между переработанным заполнителем бетона и армированными стекловолокном полимерными стержнями

, Строительство и строительные материалы.106 (2016) 449–460.

[13] К. Чен, Л. Ченг, Усталостное поведение и прогнозирование железобетонных балок, усиленных NSM CFRP, Журнал композитов для строительства

. 20 (2016).

20 (2016).

[14] З. Чжу, В. Ван, Экспериментальное исследование механического поведения кольцевых железобетонных колонн, усиленных текстилем FRP и

ECC, Dongnan Daxue Xuebao (Ziran Kexue Ban), Journal of Southeast University (Natural Science Edition) . 46 (2016) 1082–1087.

[15] Дж.Лю, Ф. Ван, Х. Чжоу, Э. Ван, П. Цао, Исследование прочности на сдвиг арматурных свай из армированного стекловолокном полимера (GFRP) с круглым поперечным сечением

, Tumu Gongcheng Xuebao / China Civil Engineering Journal . 49 (2016) 103–109.

[16] Т.П. Вора, Б.Дж. Шах, Экспериментальное исследование прочности на сдвиг железобетонных балок с арматурой и скобами из стеклопластика, Стальные и композитные конструкции

. 21 (2016) 1265–1285.

[17] С.М. Налить, М. Алам, А. Милани, Улучшенные уравнения связи для армированных волокном полимерных стержней в бетоне, Материалы.9 (2016).

[18] T.T. Akbas, O.C. Челик и др., Монотонное и циклическое сцепление деформированных стержней из углепластика в высокопрочном бетоне, Полимеры. 8 (2016).

8 (2016).

[19] И.А. Казаков, А. Красновский, Влияние функционализированных многослойных углеродных нанотрубок на возможность изготовления композитного стекла.

Арматура из пластика, армированного волокном, Российский журнал прикладной химии. 89 (2016) 1309–1316.

Что такое пултрузия и для чего она используется?

Что такое пултрузия?

Пултрузия — это производственный процесс преобразования армированных волокон и жидкой смолы в армированный волокном пластик, также известный как армированный волокном полимер (FRP).

Процесс пултрузии позволяет непрерывно производить структурные профили из стеклопластика в автоматизированном, энергоэффективном процессе путем протягивания ровницы из стекловолокна через ванну со смолой или пропитку со смолой, которые полностью пропитывают арматуру. Смола затвердевает в нагретой стальной пултрузионной матрице, в результате чего получается прочный и легкий конечный продукт, повторяющий форму матрицы.

Процесс пултрузии

Конструкция машины для пултрузии может отличаться, так как геометрия деталей может отличаться. Два основных типа вытяжных систем, используемых для создания профилей FRP, — это возвратно-поступательные (ручные) и непрерывные (кат-трек).

Два основных типа вытяжных систем, используемых для создания профилей FRP, — это возвратно-поступательные (ручные) и непрерывные (кат-трек).

Ровинги из армирующих волокон размещаются шпулярниками для непрерывной подачи на направляющую пластину. Чтобы обеспечить прочность и качество, армирующие волокна должны точно располагаться внутри готового композита.

Пропитка на основе смолы оптимально разработана для полного пропитывания армирующих волокон в ванне со смолой или смачивания, состоящего из эпоксидной смолы, полиуретана, полиэфира или сложного винилового эфира.Наполнители и другие добавки, такие как красители, ингибиторы горения и УФ-ингибиторы, могут быть включены для улучшения долговечности композита.

Когда арматура выходит из импрегнатора смолой, она проходит через инструменты для предварительной формовки, предназначенные для выдавливания излишков смолы и придания армированию волокном правильной формы. Во время этого процесса часто добавляются такие добавки, как материалы с непрерывными прядями и защитная вуаль для улучшения структуры, устойчивости к коррозии и отделки конечного продукта.

После этого процесса пропитанное смолой волокно проходит через стальную головку для полимеризации. Головку нагревают при постоянной температуре для отверждения термореактивной смолы, в результате чего образуется затвердевший полимер.

Закаленный стеклопластик затем притягивается к пиле системой вытягивания для точной резки до нужной длины. Тяговые замки изготавливаются из уретана, чтобы гарантировать, что затвердевшие профили не растрескиваются, не деформируются или деформируются системой натяжения.

Продукция, изготовленная по данной технологии, широко используется в следующих отраслях:

- В сельском хозяйстве и химической промышленности для изготовления химически стойких к агрессивным средам решетчатых полов с повышенными прочностными характеристиками, применяемых при строительстве животноводческих помещений, химических заводов и т. Д.;

- в строительной отрасли для производства стекловолоконной арматуры, профилей, каркасов, стержней жесткости для окон ПВХ и др .

;

;

- в аэрокосмической промышленности для изготовления элементов конструкции самолетов;

- в спортивной и туристической отраслях для производства оборудования с повышенными прочностными характеристиками: лыж, лыжных палок, флагштоков полей для гольфа, конструкций палаток и лачуг и т.д .;

- в электроэнергетике для изготовления диэлектрических конструкций, стеклопластиковых стержней, используемых в композитных изоляторах и в качестве несущих конструкций элементов блоков сигнализации, и стеклопластиковых профилей, используемых при производстве трансформаторов и электродвигателей;

- в промышленном производстве с использованием зерен длинноволокнистого формовочного материала (ЛЛМ) в качестве сырья для последующего изготовления конструкций и изделий с повышенными прочностными и химическими свойствами;

- в автомобилестроении для производства конструктивных и сложных деталей автомобилей повышенной жесткости, жесткости и легкости;

- и во многих других отраслях и на заводах, где используются механизмы, конструкции и материалы, соответствующие высоким стандартам химической, диэлектрической и прочностной стабильности.

Основы стекловолокна — Блог о заводах, оборудовании и услугахБлог о заводах, оборудовании и услугах

Композиты — это материалы, состоящие из отдельных компонентов. В совокупности физическая прочность этих материалов превосходит свойства каждого из них по отдельности. В состав композитных ламинатов входят два основных элемента: волокнистое армирование (например, стекловолокно или углеродное волокно) и смола. Эти два элемента предназначены для использования вместе, а не исключительно.В сочетании они соединяются механически и химически, образуя твердую ламинатную деталь, которую невозможно реформировать. Давайте посмотрим на это на примере лодки. Есть много лодок, которые сделаны из стекловолокна, которое начинается с ткани — как длинный кусок ткани, который сворачивается в рулон. Стекловолокно закладывается в форму, из которой создается корпус лодки. В жидкой форме смола катализируется и наносится на стекловолокно в форме. Химически он отверждается и связывается со стекловолокном, выделяя большое количество тепла (так называемое термоотверждение). Хотя задействованы несколько слоев и различные техники, конечным результатом является лодка.

Хотя задействованы несколько слоев и различные техники, конечным результатом является лодка.

Подобно лодке, композиты популярны по ряду причин, но в основном из-за их высокой прочности в сочетании с малым весом. Как правило, их можно адаптировать для различных областей применения и придать им уникальные и сложные формы. Кроме того, они популярны благодаря превосходной устойчивости к большинству сред и могут использоваться большинством производителей без значительных вложений.

Составные термины

Багет

Процесс изготовления детали внутри пресс-формы называется формованием.Обычно предварительно вырезанную арматуру помещают в форму по одному слою и пропитывают смолой. Когда деталь достигнет желаемой толщины и ориентации, ее оставляют для отверждения. После извлечения из формы он будет иметь точную форму поверхности формы.

Ламинирование

Первоначально под ламинированием понималось нанесение тонкого защитного покрытия из смолы и армирования на такую поверхность, как дерево. С тех пор использование этого термина расширилось и теперь включает практически любую готовую композитную деталь, формованную или иную.Текущий пример: «Тестируемая деталь представляла собой 10-слойный ламинат с вакуумным мешком».

С тех пор использование этого термина расширилось и теперь включает практически любую готовую композитную деталь, формованную или иную.Текущий пример: «Тестируемая деталь представляла собой 10-слойный ламинат с вакуумным мешком».

График ламинирования

График ламинирования представляет собой список отдельных слоев и ориентации слоев, используемых для создания составной детали, и обычно определяет вес армирования в унциях и стиль переплетения.

Кастинг

Термин «литье» относится к заливке большой массы смолы в полость. Полость может быть либо формой при отливке деталей, либо наполнителем с тыльной стороны для инструмента при изготовлении самой формы.Крайне важно использовать специальные литейные смолы, которые выделяют меньше тепла во время отверждения и, таким образом, создают меньшую деформацию конечной детали. Для усиления отливки по мере необходимости можно добавлять волокнистые наполнители.

Свойства и стили армирования

Физические свойства композитов являются определяющими. В конечном итоге это означает, что при объединении смолы и волокна их характеристики больше всего соответствуют свойствам отдельных волокон. Например, недостаточно просто усреднить прочность на разрыв ткани и смолы для определения прочности панели.Волокнистая арматура — это компонент, несущий большую часть нагрузки, как показывают данные испытаний. В результате выбор ткани имеет решающее значение при проектировании композитных конструкций. Plant Equipment & Services использует обычный армирующий стекловолокно от RPS. Стекловолокно бывает разных форм и стилей и имеет множество преимуществ.

В конечном итоге это означает, что при объединении смолы и волокна их характеристики больше всего соответствуют свойствам отдельных волокон. Например, недостаточно просто усреднить прочность на разрыв ткани и смолы для определения прочности панели.Волокнистая арматура — это компонент, несущий большую часть нагрузки, как показывают данные испытаний. В результате выбор ткани имеет решающее значение при проектировании композитных конструкций. Plant Equipment & Services использует обычный армирующий стекловолокно от RPS. Стекловолокно бывает разных форм и стилей и имеет множество преимуществ.

Преимущества стекловолокна

Некоторые из многих преимуществ стекловолокна включают:

- большая прочность на сжатие

- отличное сопротивление усталости

- отличное шлифование / механическая обработка

- высокотемпературная

- высокая влагостойкость

- отличная совместимость со смолами

Формы армирования

Стекловолокно можно купить во многих различных формах и стилях плетения. Как правило, он доступен в виде жгутов (чисто однонаправленных волокон), вуаль и тканых материалов. Также предлагается вариант с прессованным ковриком из рубленых прядей.

Как правило, он доступен в виде жгутов (чисто однонаправленных волокон), вуаль и тканых материалов. Также предлагается вариант с прессованным ковриком из рубленых прядей.

Буксировка и ровинг

Стекловолокно в этой форме демонстрирует наивысшие свойства, достижимые для данного семейства волокон. Как правило, они поставляются на катушках, чтобы их можно было подавать в намотчики волокон или разматывать и резать, если они необходимы для избирательного придания жесткости. По мере отверждения смолы волокна должны оставаться в напряжении, иначе механическое преимущество будет потеряно.Изгибы буксируемого волокна необходимо сначала растянуть, прежде чем волокно сможет удерживать нагрузку при эксплуатации. Чем ровнее будет исходное расположение ткани, тем лучше. Используя этот материал, можно наматывать чрезвычайно прочные трубы.

Покровные коврики

Коврики Veil представляют собой тонкие слои непрерывных прядей волокон, которые случайным образом наматываются петлями на рулон стекловолокна. Они имеют консистенцию папиросной бумаги. Фата скрепляется легким скрепляющим материалом. Хотя они не предназначены для использования в конструкции, у них есть две очень важные функции.Коврики-вуали можно помещать в форму непосредственно за поверхностным слоем, чтобы свести к минимуму печать через более тяжелые армирующие ткани, применяемые позже. Другое применение — сэндвич-стержни. Маты-вуали можно размещать непосредственно над сердцевиной для поддержания оптимальной толщины линии склеивания. Он также эффективен для предотвращения стекания излишков смолы в ячейки сотовых заполнителей, когда вакуум не используется.

Они имеют консистенцию папиросной бумаги. Фата скрепляется легким скрепляющим материалом. Хотя они не предназначены для использования в конструкции, у них есть две очень важные функции.Коврики-вуали можно помещать в форму непосредственно за поверхностным слоем, чтобы свести к минимуму печать через более тяжелые армирующие ткани, применяемые позже. Другое применение — сэндвич-стержни. Маты-вуали можно размещать непосредственно над сердцевиной для поддержания оптимальной толщины линии склеивания. Он также эффективен для предотвращения стекания излишков смолы в ячейки сотовых заполнителей, когда вакуум не используется.

Мат из рубленых прядей

С этим материалом все соответствует названию.Обычно волокна имеют длину от трех до четырех дюймов и ориентированы произвольно. Хотя мат из рубленых прядей не является очень прочным материалом из-за короткой длины волокна, он изотропен, что означает, что он одинаково прочен во всех направлениях (мат и наполнители — единственные композитные армирующие элементы, демонстрирующие эту характеристику). Поскольку мат является наименее дорогим материалом, он является наиболее широко используемым. Подходит для изготовления пресс-форм и деталей. Сквозной отпечаток на ткани гелькоута эффективно скрывается за счет случайной ориентации и делает формы одинаково жесткими во всех направлениях.

Поскольку мат является наименее дорогим материалом, он является наиболее широко используемым. Подходит для изготовления пресс-форм и деталей. Сквозной отпечаток на ткани гелькоута эффективно скрывается за счет случайной ориентации и делает формы одинаково жесткими во всех направлениях.

Ткани

Волокна скручиваются в пряжу, ориентированную всего в двух направлениях, что делает тканые материалы прочным армированием. Соответственно, нити основы и наполнителя проходят под углом 0 и 90 градусов. В результате ткани становятся анизотропными или прочными только в двух направлениях. Ориентация тканей должна быть такой, чтобы волокна пряжи проходили параллельно ожидаемым нагрузкам. Другой слой должен быть добавлен под углом к первому, если требуется дополнительная прочность в другом направлении. Наиболее распространенные углы +/- 45 градусов.

Это лишь некоторые основы стекловолокна. Для получения дополнительной информации о стекловолокне прочтите нашу статью Ремонт стекловолокна с использованием RPS. PES предлагает услуги по ремонту стекловолокна с использованием RPS. Группа компаний «РПС» разрабатывает и производит композитные коррозионностойкие трубопроводные системы и технологическое оборудование. От выбора материала до проектирования компонентов, анализа напряжений, производства, отгрузки, установки и технического обслуживания — PES имеет все необходимые возможности, чтобы вы могли в полной мере реализовать преимущества своей композитной установки.Свяжитесь с нами сегодня по ссылке ниже для получения дополнительной информации!

PES предлагает услуги по ремонту стекловолокна с использованием RPS. Группа компаний «РПС» разрабатывает и производит композитные коррозионностойкие трубопроводные системы и технологическое оборудование. От выбора материала до проектирования компонентов, анализа напряжений, производства, отгрузки, установки и технического обслуживания — PES имеет все необходимые возможности, чтобы вы могли в полной мере реализовать преимущества своей композитной установки.Свяжитесь с нами сегодня по ссылке ниже для получения дополнительной информации!

Основы стекловолокна | Фибер Гласт

Хотите проверить свои знания стекловолокна?

Примите наши основы викторины из стекловолокна!

Введение

- Фото предоставлено IStock Photo.

Композиты — это материалы, состоящие из отдельных компонентов, общая физическая прочность которых превышает свойства каждого из них по отдельности. В случае композитных ламинатов используются два основных элемента: волокнистое армирование (например, стекловолокно или углеродное волокно) и смола. Эти два элемента не предназначены для использования исключительно — они предназначены для объединения. При этом они соединяются механически и химически, образуя твердую ламинатную деталь, которую невозможно реформировать.

В случае композитных ламинатов используются два основных элемента: волокнистое армирование (например, стекловолокно или углеродное волокно) и смола. Эти два элемента не предназначены для использования исключительно — они предназначены для объединения. При этом они соединяются механически и химически, образуя твердую ламинатную деталь, которую невозможно реформировать.

Представьте себе лодку. Многие лодки сделаны из стекловолокна, которое начинается с ткани — как длинный кусок ткани, который сворачивается в рулон. Стекловолокно закладывается в форму, из которой создается корпус лодки.Смола в жидкой форме катализируется и наносится на стекловолокно в форме. Он отверждается и химически связывается со стекловолокном, выделяя большое количество тепла (так называемое термоотверждение). Здесь задействовано несколько слоев и различные техники, но конечный результат — лодка.

Композиты, как и лодка, популярны по ряду причин, но в основном из-за их высокой прочности и небольшого веса. Как правило, их можно адаптировать для различных областей применения и придать им уникальные и сложные формы.Они также популярны благодаря своей превосходной устойчивости к большинству сред и могут использоваться большинством производителей без значительных вложений.

Как правило, их можно адаптировать для различных областей применения и придать им уникальные и сложные формы.Они также популярны благодаря своей превосходной устойчивости к большинству сред и могут использоваться большинством производителей без значительных вложений.

Мы рассмотрим ряд арматур и смол, из которых можно выбрать. Во-первых, давайте взглянем на реальные примеры продуктов из волокон и смол, чтобы вы лучше познакомились с отраслью композитов. После этого мы рассмотрим некоторые основные термины, которые вы услышите при работе с композитами.

Глоссарий составных терминов

Формование: Формование — это процесс создания детали внутри формы.Обычно предварительно вырезанную арматуру помещают в форму по одному слою и пропитывают смолой. Когда деталь достигнет желаемой толщины и ориентации, ее оставляют для отверждения. После извлечения из формы он будет иметь точную форму поверхности формы.

Ламинирование: Ламинирование первоначально относилось к нанесению тонкого защитного покрытия из смолы и армирования на такую поверхность, как дерево. Использование этого термина расширилось и теперь включает практически любую готовую композитную деталь, формованную или иную.Текущий пример: «Тестируемая деталь представляла собой 10-слойный ламинат, упакованный в вакуумный мешок».

Использование этого термина расширилось и теперь включает практически любую готовую композитную деталь, формованную или иную.Текущий пример: «Тестируемая деталь представляла собой 10-слойный ламинат, упакованный в вакуумный мешок».

График ламинирования: Это список отдельных слоев и ориентации слоев, используемых для создания составной детали, и обычно указывает вес в унциях армирования и стиль переплетения.

Отливка: Отливка означает заливку большой массы смолы в полость. Полость может быть формой при отливке деталей или может быть задним наполнителем для инструмента при изготовлении самой формы.Необходимо использовать специализированные литейные смолы, которые при отверждении выделяют меньше тепла и, таким образом, создают меньшую деформацию конечной детали. При необходимости можно добавлять волокнистые наполнители для усиления отливки.

Лепка: Лепка обычно выполняется путем вырезания формы из пенополиуретана и последующего ламинирования поверхности. Это может быть сделано для создания заглушки для процесса формования или для придания формы готовой детали в случае конструкции без формы.

Это может быть сделано для создания заглушки для процесса формования или для придания формы готовой детали в случае конструкции без формы.

Типы, свойства и стили армирования

Физические свойства композитов являются определяющими.Это означает, что при объединении смолы и волокна их характеристики больше всего соответствуют свойствам отдельных волокон. Например, недостаточно просто усреднить прочность на разрыв ткани и смолы для определения прочности панели. Данные испытаний показывают, что волокнистая арматура является компонентом, несущим большую часть нагрузки. По этой причине выбор ткани имеет решающее значение при проектировании композитных конструкций. Сегодня производители выбирают из трех распространенных армирующих материалов, включая стекловолокно, углеродное волокно и кевлар®.Каждый из них имеет различные формы и стили, а также имеет свои преимущества и недостатки, которые следует проанализировать перед тем, как начинать какой-либо проект.

Выше у нас были примеры каждого из наиболее распространенных применений и характеристик. Теперь давайте подробнее рассмотрим их физические свойства.

Ниже приводится таблица, в которой сравниваются относительные свойства армирующих тканей. Легенда гласит: P = плохо, F = удовлетворительно, G = хорошо, E = отлично.

| Технические характеристики | Стекловолокно | Углерод | Кевлар® |

|---|---|---|---|

| Плотность | P | E | E |

| Прочность на разрыв | F | E | G |

| Прочность на сжатие | G | E | P |

| Жесткость | F | E | G |

| Сопротивление усталости | G-E | G | E |

| Сопротивление истиранию | F | F | E |

| Шлифование / обработка | E | E | P |

| Электропроводность | P | E | P |

| Термостойкость | E | E | F |

| Влагостойкость | G | G | F |

| Совместимость смол | E | E | F |

| Стоимость | E | P | F |

Формы армирования

Эти три усиления можно купить во многих формах и стилях плетения. Все три, как правило, доступны в жгуте (чисто однонаправленная форма волокна), вуали и тканых тканях. Стекловолокно также предлагается в виде матов из прессованных рубленых прядей.

Все три, как правило, доступны в жгуте (чисто однонаправленная форма волокна), вуали и тканых тканях. Стекловолокно также предлагается в виде матов из прессованных рубленых прядей.

Буксировка и ровинг

Материал в этой форме демонстрирует наивысшие свойства, достижимые для данного семейства волокон. Как правило, они поставляются на катушках, чтобы их можно было подавать в намотчики волокон или разматывать и резать, если они необходимы для избирательного придания жесткости. Волокна должны оставаться в натянутом состоянии по мере отверждения смолы, иначе механическое преимущество будет потеряно.В процессе эксплуатации изгибы жгута необходимо сначала растянуть, прежде чем волокно сможет выдержать нагрузку. Очевидно, что чем ровнее будет исходное расположение ткани, тем лучше. Используя этот материал, можно наматывать чрезвычайно прочные трубы.

Примеры продукции

| Арт. | Описание | |

|---|---|---|

| Углеродная буксировка 24k | Carbon Tow (или пряжа) идеально подходит для добавления направленного армирования к вашему композитному ламинату. Буксировка используется для создания галтели на деталях, для усиления лонжерона или в сочетании с измельчителем для создания рубленых графитовых волокон. Буксировка используется для создания галтели на деталях, для усиления лонжерона или в сочетании с измельчителем для создания рубленых графитовых волокон. | |

| Ровинг пистолета | Этот универсальный ровинг можно либо измельчить, либо быстро смачивать и сушить для получения высокопрочных и легких композитов. В сочетании с пневматическим измельчителем его можно использовать в системе распыления, как с наполнением, так и без него. |

Покровные коврики

Покровные маты представляют собой тонкие слои непрерывных прядей волокон, которые случайным образом наматываются петлями на рулон материала.Они имеют консистенцию папиросной бумаги. Легкое связующее вещество скрепляет вуаль. Хотя они не предназначены для использования в конструкции, у них есть две очень важные функции. Во-первых, вуаль можно поместить в форму непосредственно за поверхностным слоем, чтобы свести к минимуму печать через более тяжелые армирующие ткани, применяемые позже. Это тонкое внешнее покрытие также позволяет шлифовать поверхность готовых деталей без врезания в армирующую ткань внизу. Вторая по величине область применения — сэндвич-стержни.Мат-вуаль может быть помещен непосредственно поверх сердцевины для поддержания оптимальной толщины линии склеивания. Вуаль также эффективно предотвращает стекание излишков смолы в ячейки сотовых заполнителей, когда вакуум не используется.

Это тонкое внешнее покрытие также позволяет шлифовать поверхность готовых деталей без врезания в армирующую ткань внизу. Вторая по величине область применения — сэндвич-стержни.Мат-вуаль может быть помещен непосредственно поверх сердцевины для поддержания оптимальной толщины линии склеивания. Вуаль также эффективно предотвращает стекание излишков смолы в ячейки сотовых заполнителей, когда вакуум не используется.

Примеры продукции

| Арт. | Описание | |

|---|---|---|

| Наплавочный мат из сплошной пряди и вуали | Поверхностный мат может быть добавлен в качестве поверхностного покрытия, чтобы минимизировать просвечивание и минимизировать повреждение структурной ткани при шлифовании или оптимизировать толщину склеивания при использовании с материалом многослойной сердцевины. | |

| Вуаль из углеродного волокна | Использование вуали из углеродного волокна поверх стекловолокна будет лучше работать как проводник электричества, а не как инсоляция. Точно так же использование углеродного волокна поможет блогу RF-сигналов. Точно так же использование углеродного волокна поможет блогу RF-сигналов. |

Мат из рубленых прядей

Этот материал как раз и подразумевает название.Волокна обычно имеют длину от трех до четырех дюймов и ориентированы произвольно. Мат из рубленых прядей — не очень прочный материал из-за небольшой длины волокон. Однако он изотропен. Это означает, что он одинаково прочен во всех направлениях (мат и наполнители — единственные композитные армирующие элементы, демонстрирующие это свойство). Мат — это наименее дорогая форма армирования и, следовательно, наиболее широко используемая. Подходит для изготовления пресс-форм и деталей. Произвольная ориентация эффективно скрывает отпечаток ткани через гелькоут и делает формы одинаково жесткими во всех направлениях.Следует отметить, что мат из рубленых прядей совместим только с полиэфирной смолой.

Примеры продукции

Арт. | Описание | |

|---|---|---|

| Мат из рубленого волокна | Мат из рубленых прядей чаще всего используется для придания толщины деталям между слоями ткани. Обычно производители рвут мат из рубленых прядей, а не разрезают его.Это сохраняет длину волокон вдоль разорванного края, создавая более прочное соединение. |

Ткани

Тканые ткани являются сильным армирующим материалом, потому что волокна скручиваются в пряжу, ориентированную всего в двух направлениях. Нити основы и наполнителя проходят под углом 0 и 90 градусов соответственно. Таким образом, ткани анизотропны или прочны только в двух направлениях. Ткани должны быть ориентированы таким образом, чтобы волокна пряжи проходили параллельно с ожидаемыми нагрузками.Если требуется дополнительная прочность в другом направлении, необходимо добавить еще один слой под углом к первому. Наиболее распространенные углы +/- 45 градусов.

Наиболее распространенные углы +/- 45 градусов.

Примеры продукции

| Арт. | Описание | |

|---|---|---|

| Стекловолокно | Стекловолокно — основа композитной промышленности. Он использовался во многих приложениях для композитов с 1950-х годов, и его физические свойства довольно хорошо изучены.Он легкий, имеет умеренную прочность на разрыв и прост в обращении. Стекловолокно используется в широком спектре проектов в отрасли. | |

| Углеродное волокно | Углеродное волокно встречается повсюду, от автогонок до авиакосмической отрасли. Хотя он дороже, чем стекловолокно и кевлар, он может похвастаться самой высокой прочностью на растяжение, сжатие, изгиб и изгиб в отрасли. Углеродное волокно обычно используется для проектов, требующих более высокого уровня прочности, например, для несущих частей. | |

| Кевлар | Кевлар — одно из первых высокопрочных синтетических волокон, получивших признание в промышленности армированных волокнами пластмасс. Кевлар сияет в его стойкости к ударам и истиранию. Кевлар идеально подходит для таких деталей, как каноэ и байдарки, панели фюзеляжа самолетов и сосуды высокого давления, где ожидается сильная ударная нагрузка и истирание. |

Стили тканых материалов

Есть много стилей тканых тканей, из которых можно выбирать.Наиболее распространены ткани с полотняным переплетением, в которых попеременно пересекаются нити основы и наполнителя. Обычные тканые ткани, как правило, наименее податливы, но их легко разрезать и обрабатывать, потому что они нелегко распутываются. Однако их прочность снижается из-за сильного предварительного прихвата ткани, уже присутствующего в ткани. Как указано в разделе «жгуты», волокна обладают максимальной прочностью только тогда, когда они идеально прямые. Частое пересечение нитей снизу и вверх снижает прочность типов полотняного переплетения, хотя они по-прежнему подходят для всех областей применения, кроме наиболее эффективных.

Как указано в разделе «жгуты», волокна обладают максимальной прочностью только тогда, когда они идеально прямые. Частое пересечение нитей снизу и вверх снижает прочность типов полотняного переплетения, хотя они по-прежнему подходят для всех областей применения, кроме наиболее эффективных.

Саржевое переплетение и атласные ткани очень податливы и прочнее, чем полотняное переплетение. При атласном переплетении одна пряжа с наполнителем плавает над тремя-семью другими нитями основы, прежде чем прошиваться под другой нитью основы. Нити этого типа с неплотным плетением идут ровнее и дольше, сохраняя теоретическую прочность волокна. Очевидно, что податливость выше, и эти ткани легко принимают сложные формы. Однако после обрезки они легче распутываются, потому что каждая нить удерживается не так плотно.Саржевое переплетение — это компромисс между атласным и полотняным переплетением, а также часто желаемый косметический эффект «елочка».

Практическое руководство по выбору подкрепления

Прежде чем начинать какой-либо проект, рассмотрите потребность в готовой детали. Насколько жесткой, легкой, износостойкой или устойчивой к повреждениям должна быть деталь или конструкция? Обязательно учитывайте стоимость. Сравните свой список с описанием материалов и таблицей, на которую ранее ссылались, чтобы выбрать лучшую ткань с точки зрения производительности и стоимости.Стекловолокно неизменно приносит пользу почти для каждого проекта.

Насколько жесткой, легкой, износостойкой или устойчивой к повреждениям должна быть деталь или конструкция? Обязательно учитывайте стоимость. Сравните свой список с описанием материалов и таблицей, на которую ранее ссылались, чтобы выбрать лучшую ткань с точки зрения производительности и стоимости.Стекловолокно неизменно приносит пользу почти для каждого проекта.

Как правило, для нанесения защитного слоя на дерево можно использовать любую ткань с полотняным переплетением. Если ламинат предназначен для использования в морских условиях, следует рассмотреть не менее двух слоев. Легкие ткани хороши, если защитный слой должен быть прозрачным, например, на каноэ, построенных из полос. Обычное плетение средней плотности, от шести до десяти унций на квадратный ярд, возможно, является наиболее универсальным. Обычно их называют лодочными тканями, они недорогие, прочные и легко формируются.Они часто сочетаются со слоями мата при изготовлении форм или используются для защиты сердцевины при строительстве без форм.

Атласное и саржевое переплетение для авиакосмической промышленности следует использовать везде, где требуются высочайшие физические свойства.

Выбор смолы

Фото предоставлено IStock Photo. Выбор смолы зависит от совместимости ткани, условий эксплуатации и желаемых характеристик готовой детали. Существует два распространенных типа термореактивной смолы: эпоксидная и полиэфирная.Операции по формованию, формованию, ламинированию и отливке могут выполняться с помощью любой системы. Эпоксидная смола — это система с более высокими характеристиками и более высокой ценой. Он используется в приложениях с критическим весом, высокой прочностью и точными размерами. Полиэфирные смолы менее дороги, более устойчивы к коррозии и более щадящие, чем эпоксидные. По этой причине они наиболее широко используются.

Сложный виниловый эфир — это третий вариант смолы, часто описываемый как нечто среднее между эпоксидной и полиэфирной смолами, поскольку он находится между ними по цене и характеристикам обработки. Он обладает отличной стойкостью к коррозии и истиранию, поэтому хорошо подходит для таких применений, как резервуары для хранения химикатов.

Он обладает отличной стойкостью к коррозии и истиранию, поэтому хорошо подходит для таких применений, как резервуары для хранения химикатов.

Некоторые смолы совместимы не со всеми тканями. Например, у Kevlar® часто возникают проблемы с адгезией, поэтому следует использовать эпоксидную смолу или полиэстер высшего качества. Кроме того, маты из стекловолокна имеют связующее, растворимое в полиэфирной основе. Эпоксидные смолы могут растворить это, и никогда не должны использоваться с матом. При разработке проекта тщательно проверяйте совместимость материалов.

Примеры продукции

| Арт. | Описание | |

|---|---|---|

| Полиэфирная смола | Полиэфирные смолы являются наиболее широко используемыми смолами в композитной промышленности.Полиэфирные смолы менее дороги, обладают некоторой коррозионной стойкостью и более щадящие, чем эпоксидные смолы. Полиэфирные смолы просты в использовании, быстро отверждаются и устойчивы к экстремальным температурам и катализаторам. Полиэфирные смолы просты в использовании, быстро отверждаются и устойчивы к экстремальным температурам и катализаторам. | |

| Винилэфирная смола | Смола на основе сложного винилового эфирасчитается гибридом полиэфира и эпоксидной смолы, что означает, что ее рабочие характеристики, свойства и цена обычно ниже двух других.Виниловый эфир отличается высокой стойкостью к коррозии, температуре и растяжению. | |

| Эпоксидная смола | Для композитных деталей, требующих максимальной прочности, производители будут использовать эпоксидную смолу. Помимо повышенных прочностных свойств, эпоксидные смолы также обычно превосходят полиэфир и сложный виниловый эфир по стабильности размеров и улучшенному сцеплению с другими материалами. |

Ниже приведены некоторые общие рекомендации по выбору смолы:

Применение клея: Если приложение требует адгезионных свойств, настоятельно рекомендуется использовать эпоксидные смолы. Выберите эпоксидную смолу со сроком жизнеспособности, максимально близким к требуемому времени работы. При необходимости измельченное стекловолокно можно смешивать для создания структурной пасты-наполнителя.

Выберите эпоксидную смолу со сроком жизнеспособности, максимально близким к требуемому времени работы. При необходимости измельченное стекловолокно можно смешивать для создания структурной пасты-наполнителя.

Примеры продукции

| Арт. | Описание | |

|---|---|---|

| Система 1000 | System 1000 Epoxy — это смола с низкой смешанной вязкостью, которая быстро смачивает армирующие волокна в процессе укладки.Это позволяет ускорить процесс изготовления. | |

| Винилэфирная смола | Смола на основе сложного винилового эфирасчитается гибридом полиэфира и эпоксидной смолы, что означает, что ее рабочие характеристики, свойства и цена обычно ниже двух других. Виниловый эфир отличается высокой стойкостью к коррозии, температуре и растяжению. |

Применение пресс-форм: Лучше всего их выполнять с использованием полиэфирной формовочной смолы №77 или любой эпоксидной смолы со средним и долгим сроком службы. Предварительно нарежьте тканевую арматуру и держите ее под рукой. Используйте кисти, ракели и валики для пропитки, чтобы смочить ткань. Для деталей, которые будут использоваться в высококоррозионных средах, выберите нашу изофталевую полиэфирную смолу № 90 или сложную винилэфирную смолу № 1110.

Предварительно нарежьте тканевую арматуру и держите ее под рукой. Используйте кисти, ракели и валики для пропитки, чтобы смочить ткань. Для деталей, которые будут использоваться в высококоррозионных средах, выберите нашу изофталевую полиэфирную смолу № 90 или сложную винилэфирную смолу № 1110.

Примеры продукции

| Деталь | Описание | |

|---|---|---|

| Полиэфирная формовочная смола | Полиэфирная формовочная смола — одна из самых распространенных и популярных смол в отрасли.Он отлично подходит для изготовления деталей общего назначения и для недорогих пресс-форм. Со смолой легко работать, она дешевле по сравнению с другими причинами и не содержит воска, поэтому шлифование между слоями не требуется. | |

| Изофталевая полиэфирная смола | Изофталевая полиэфирная смола имеет гораздо лучшую прочность по сравнению с полиэфирными смолами общего назначения, отлично подходит для создания полиэфирных форм со стабильными размерами, изготовления деталей, которые должны выдерживать сильную коррозию, и прочных материалов для ремонта футеровки резервуаров. | |