Варианты станков для изготовления топливных брикетов

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Не забудь поделиться с друзьями!Содержание статьи

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества.

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

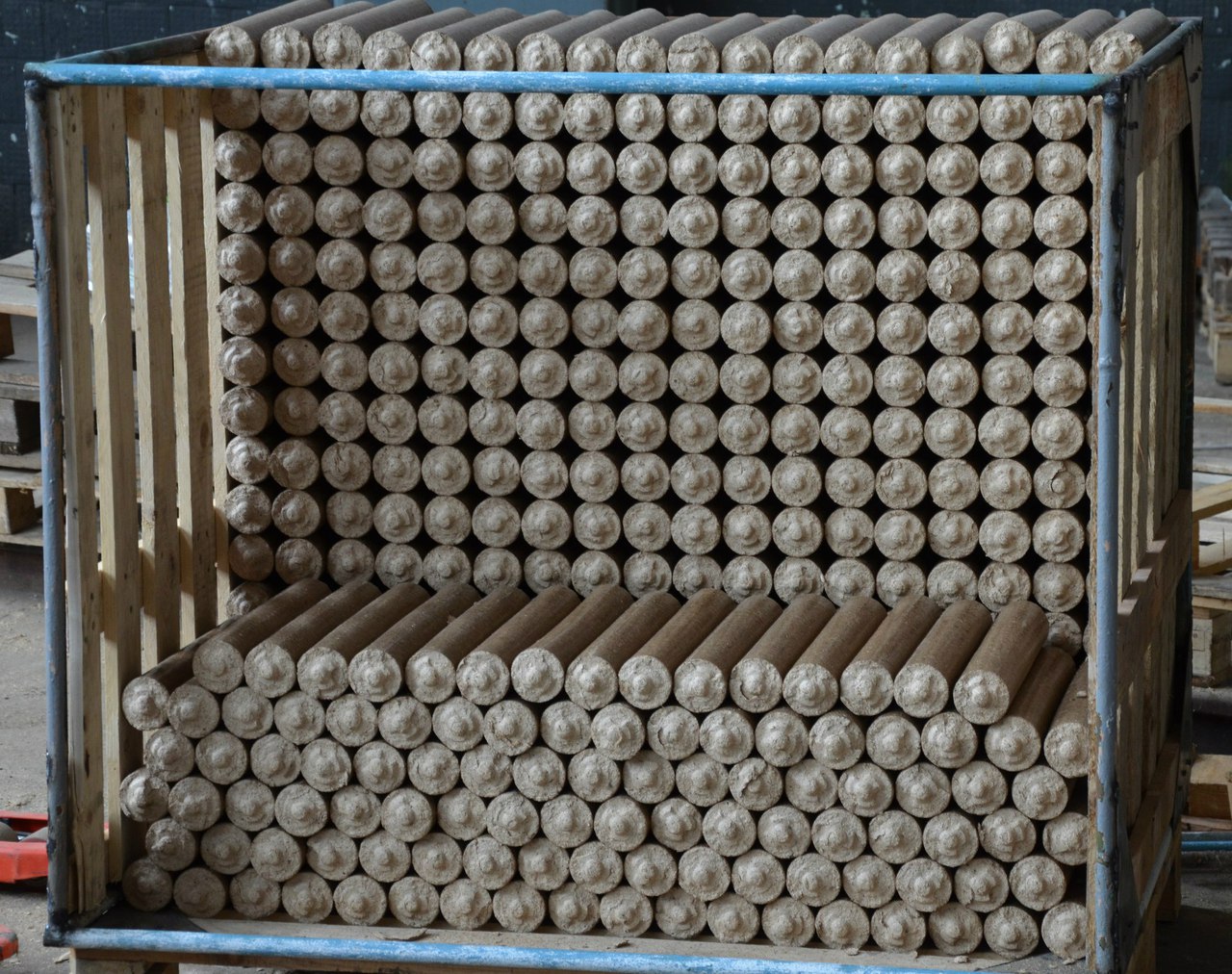

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

youtube.com/embed/fCSmwm4BAM4″ frameborder=»0″ allowfullscreen=»allowfullscreen»>

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Станок с использованием готовых механизмов

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом или покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и изготовления других элементов конструкции. Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Основание станка для изготовления топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба. Диаметр подбирается исходя из желаемых размеров готовых изделий. В трубе равномерно высверливаются несколько отверстий диаметром 4-5 мм для выхода воды при сжатии.

Матрица оборудуется съемным дном, необходимым для извлечения готовых брикетов. Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба миллиметров 30 в диаметре. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу желательно хорошо перемешать. Барабан для перемешивания можно сделать из листовой стали или взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из стального листа.

На такой установке вряд ли удастся получить сверхплотные евродрова. Но с задачей сделать из рассыпающегося сырья твердый брикет она вполне справится. В итоге из отходов получится продукт, по плотности равный древесине, но спрессованный в удобную форму.

Станок для изготовления топливных брикетов из опилок

В современном мире брикеты из опилок, как один из видов теплоносителей, не имеют широкого использования среди населения. Высокая стоимость – вот главный аргумент. В связи с этим некоторые задумываются о самостоятельном изготовлении специального оборудования у себя дома или на даче.

Большинство согласится с тем фактом, что гранулы из опилок являются одними из лучших и эффективных видов твёрдого топлива, которое можно использовать для прогрева дома. Из явных преимуществ особо выделяются их высокая калорийность, удобство в использовании, а также совсем небольшая зольность.

Тем более что сырье для изготовления брикетов можно приобрести по смешной цене, или использовать для этой цели производственные отходы деревообрабатывающих предприятий.

Примеры некоторых из них:

- Опилки;

- Части досок;

- Древесина;

- Солома;

- Ветки деревьев и сухие листья;

- Картон, бумага.

Производство данного вида брикетировочных теплоносителей очень выгодные и с финансовой, и с экологической точек зрения.

Технология изготовления

Принцип изготовления таких топливных гранул не представляет собой ничего сложного. Сначала сырье просушивается, а затем помещается в специальное устройство – брикетный станок.

Есть два способа для собственноручного производства брикетов из опилок:

- Термическая обработка и давление. Эти два метода применяются в производстве, чтобы на исходном этапе получить качественную продукцию, так как позволяют создать крепкий внешний слой и сохранить плотность заготовки.

- Прессование сырья. Этот метод производства хорош для комплектации небольшого цеха по изготовлению топливных брикетов разной формы своими руками.

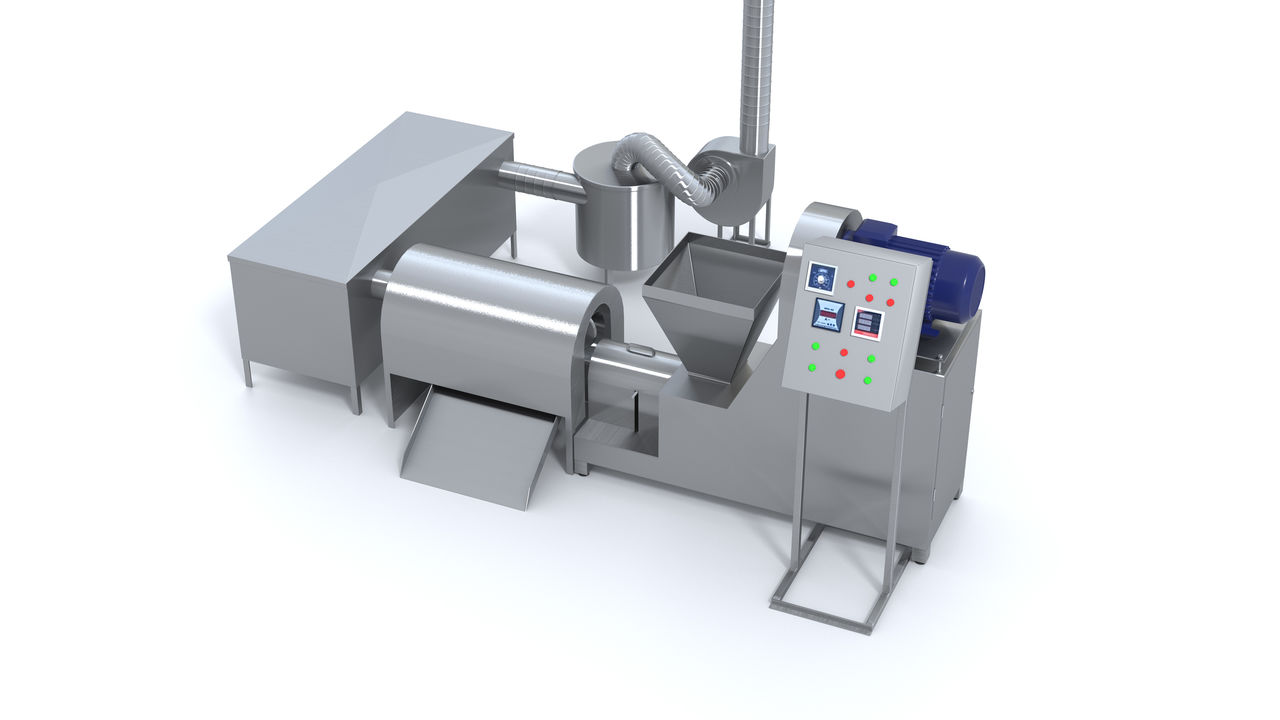

Устройства для производства топливных брикетов

Для эффективной утилизации биологических отходов производства существуют специальные брикетирующие станки. Дрова, опилки, сухая трава, лузга подсолнуха – основное сырье. Конечным продуктом является крепкий брикет, который еще называют евродровами.

Конечным продуктом является крепкий брикет, который еще называют евродровами.

Типы устройств, используемых для производства топливных брикетов:

- сушилка, используется для просушки сырья;

- дробилка, измельчает на фракции приблизительно одинаковых размеров;

- Гранулятор;

- Устройство для изготовления брикетов различной формы и размеров.

Этапу подготовки сырья необходимо уделить особое внимание. Влажность должна быть на минимальном уровне.

Станок для изготовления – механизм работы

Станок для изготовления брикетов из опилок имеет в своей конструкции несколько узлов. На первой стадии сырье просушивают, после чего дробят на мелкие фракции одинакового калибра. Конечным этапом изготовления топливных брикетов есть прессование. Если объем работы не слишком большой, то можно обойтись одним только устройством для прессования.

Намного лучше с данной задачей справится гидравлический домкрат, который крепится на опорной раме. При этом опорная точка направляется строго вниз. Под ним крепится форма, которую затем наполняют нужным материалом. Чтобы конечный продукт был нужной формы, для штока следует изготовить и провести установку насадки, которая в точности повторяет форму ёмкости для формирования топливных брикетов.

При этом опорная точка направляется строго вниз. Под ним крепится форма, которую затем наполняют нужным материалом. Чтобы конечный продукт был нужной формы, для штока следует изготовить и провести установку насадки, которая в точности повторяет форму ёмкости для формирования топливных брикетов.

В этой схеме производства топливных брикетов имеются некоторые недостатки:

- Очень низкая производительность. За один полный цикл работы изготавливается только одно изделие.

- Неоднородность в плотности материала. Это связано с тем, что гидравлический домкрат не в силах равномерно распределять давление по всему исходному материалу, который находится в форме.

Если использовать технологию производства топливных брикетов, что приведена выше, то можно без проблем обогреть дом на один отопительный сезон.

Устройство, калибрирующее сырье

Данное устройство используется для отсеивания больших частиц на дробилку.

После этого исходный материал отправляется просушиваться.

Сушилки

Степень влажности исходного материала является одним из самых важных параметров для того, чтобы получить брикеты хорошего качества.

Для этой цели используются диспергаторы. Их удобство заключается в том, что высушивание идет за счет горячего дыма.

Прессы

На промышленных предприятиях используют прессы для брикетирования универсального типа. Брус разделяется при помощи ножа, находящегося внутри пресса. Также имеется система термодатчиков.

Составные частицы топливного брикета связывает между собой лигнин – вещество, выделяющееся при высоком давлении и температуре.

Дополнительные механизмы

Чтобы повысить производительность и уменьшить физические нагрузки при изготовлении топливных брикетов, следует использовать дополнительные устройства:

- Транспортеры, подающие исходный материал в сушку.

- Бункер для накопления сырья с дозатором и ворошителем.

- Магниты, задача которых – улавливать и извлекать из материалов разные металлические примеси.

- Сортировщик, выполняющий работу за счет вибрации.

- Автомат, который упаковывает готовый продукт.

Видео: изготовление брикетов из опилок.

Топливные брикеты из различных видов сырья

Все знают о том, что бумага горит очень хорошо и выделяет значительное количество энергии. При этом остается сравнительно небольшое количество пепла. Если такой макулатуры в доме вдоволь, можно попробовать собственноручно изготовить из нее топливные брикеты для обогрева. Хотя сделать это не так уж и просто, как может показаться:

- Первым делом потребуется значительное количество бумаги.

- Ее необходимо будет каким-то образом измельчить на маленькие кусочки.

- Затем измельченную макулатуру следует замочить в воде комнатной температуры и подождать, пока этот раствор не станет жидким и однородным.

- После этого остатки жидкости нужно слить, а всю смесь, которая осталась – распределить по формам.

- Когда практически вся вода испарится из массы, ее необходимо извлечь из формы и отправить просушиться на свежий воздух.

Опытные мастера добавляют в замоченную бумагу немного крахмала. Также некоторые используют бумагу для производства брикетов из опилок. Она выступает связывающим элементом. Но следует помнить, что чем меньше фракция опилок, чем больше макулатуры потребуется для изготовления топливных брикетов.

Брикетированные опилки – эффективное и сравнительно дешевое средство для прогрева дома в отопительный сезон. Производить их можно, изготовив станок для производства брикетов. Нужно лишь иметь место, свободное время и сырье. Если нет возможности приобрести опилки или макулатуру по мизерной цене, то в производстве теряется всякий смысл и рациональней будет закупить партию дров для отопления. Но выбор зависит, конечно же, от самого домовладельца.

Republished by Blog Post Promoter

Брикеты из опилок своими руками, пресс для производства брикетов

Нельзя отрицать, что брикеты из опилок — это один из самых эффективных видов твердого топлива, используемых для отопления дома. Они высококалорийны (выход тепла — около 5 кВт с 1 кг при сжигании), имеют небольшую зольность, а также удобны в складировании, поскольку занимают мало места. Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Они высококалорийны (выход тепла — около 5 кВт с 1 кг при сжигании), имеют небольшую зольность, а также удобны в складировании, поскольку занимают мало места. Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Отсюда и возникает интерес у многих домовладельцев – а нельзя ли как-то сделать топливные брикеты своими руками? Особенно когда есть для этого сырье по мизерной цене. Решение этого вопроса как раз и является темой данной статьи. В ней будут рассмотрены различные технологии производства брикет из опилок и других видов сырья на производстве и в домашних условиях. По итогу станет понятно, при каких обстоятельствах имеет смысл браться за это дело.

Способы изготовления брикетов

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях. Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Для справки. Также в качестве исходного материала для производства евродров могут служить различные агропромышленные отходы (шелуха, лузга семечек) и даже угольная пыль.

Дальше начинается основная операция – брикетирование, проще говоря, — прессовка опилок. На сегодняшний день это проделывают двумя способами:

- Формование из опилок брикетов на гидравлическом прессе.

- Производство методом экструзии.

Надо сказать, что при обеих технологиях результат достигается за счет сильного сдавливания древесного сырья, вследствие чего из него начинает выделяться природный компонент — лигнин. Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

От такого сжатия сырье самопроизвольно разогревается, что только способствует формованию прочного прямоугольного «кирпичика». Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

Вот так шнековым прессом выдавливаются евродроваЭкструзионный метод производства брикет из опилок легко понять на примере обычной домашней мясорубки или соковыжималки. Сырье загружается в приемный бункер агрегата и перемещается шнеком в сужающийся рабочий канал конической формы. Там и происходит его сжатие, при этом шнековый пресс для брикетов развивает чудовищное усилие – до 1000 Бар.

На выходе получаются дрова из опилок в виде шестигранника, которые проходят дополнительную термическую обработку и отрезаются в один размер специальным ножом. Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Изготовление в домашних условиях

Понятно, что приобретать столь мощное оборудование, чтобы прессовать брикеты у себя дома – пустая затея. Даже если вы располагаете средствами и дармовым сырьем, окупить его стоимость удастся только в том случае, если прессовать дрова из опилок на продажу. Это значит, что выдержать традиционную технологию с выделением лигнина не удастся.

Подсказка. Отходы зимней обрезки деревьев отлично пойдут на брикетирование, если их предварительно измельчить дробилкой. О процессе сборки такого измельчителя веток читайте в отдельном материале.

Взамен домашние умельцы приспособились для формования «кирпичиков» использовать разные связующие, например:

- обойный или другой самый дешевый клей;

- глина;

- бумага, гофрокартон.

Чтобы не покупать дорогое сушильное и прессовое оборудование, в домашних условиях топливные брикеты делают следующим образом. Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1 : 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Для справки. По этой технологии сообразительные хозяева прессуют брикеты из любых доступных материалов, способных гореть: из соломы, бумаги, картона, листьев, шелухи семечек и так далее.

Оборудование для производства

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы с рычагом из трубыНекоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Ручной станок с гидравлическим домкратомПримечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся. Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

Заключение

Изготавливать топливные брикеты своими руками на самодельном оборудовании, в принципе, можно. Но для этого нужно иметь достаточно свободного времени и место для сушки и хранения горючего. Также важно, чтобы опилки не приходилось возить издалека или дорого покупать. При таком раскладе мероприятие вообще теряет всякий смысл, лучше уж купить грузовик дров. Выбор за вами, уважаемые домовладельцы.

Станок для изготовления брикетов из опилок | Инструменты

Описание:— Вытяжка состоит из металлического короба, зонта, воздуховодов, вентилятора. Предназначена для удаления газов во время работы пресса. Размеры воздуховодов могут быть разными к привязке каждого объекта.

Получаемая продукция брикет «PiniKay»

- Топливный брикет — четырехгранник с гранью 50мм. Диаметр-60,0мм.

- Длина – по требованию, делится с помощью отрезного ножа на делительном колесе.

- Вес при длине 30 см-0,70-0,80кг.

- Обслуживание линии 2 человека в смену

- Необходимая площадь для установки линии- 30кв.м.

- Необходимая высота потолка- мин.3,2м.

- Обязательное наличие отвода газов наружу с циклона вверх или в сторону

- Обязательное наличие отвода газов наружу с пресс-брикета вверх или в сторону.

- Посмотреть на работу линии приглашаем к нам на производство- Киевская обл. Иванковский р-н. с. Феневичи. 60 км от Киева

- Видео:

- Линия по производству брикета из древесных отходов

- Дробилка ДЩМ 18В.

Как выбрать оборудование для производства брикетов из опилок

В последнее время большим спросом пользуются топливные брикеты из опилок и других растительных материалов. Дело в том, что их производство не является сложным. Кроме того, материал имеет массу преимуществ по сравнению с другими видами топлива. Также существует оборудование для производства брикетов из опилок в домашних условиях.

Достоинства брикетов

Из преимуществ представленного материала можно выделить такие:

- высокая тепловая отдача, которая превышает качество угля, газа и других типов топлива

- простота изготовления: брикеты можно делать даже в домашних условиях

- экологическая чистота обеспечивается тем, что сырьем для производства являются опилки и растительные отходы, что позволяет безопасным образом отапливать помещение

- во время изготовления не нужно использовать какие-либо добавки и красители

- длительность горения

- низкий уровень зольности, тем более что остатки после горения можно использовать для удобрения почвы

- приемлемая стоимость

- простота складирования и хранения

- оборудование для производства брикетов из опилок не является сложным.

Из какого сырья производятся?

В принципе, сделать такой материал можно из любых растительных отходов. Оборудование для производства брикетов из опилок может работать и с другим сырьем. Например, отлично для этой цели подойдет сено, солома, сухие остатки кукурузных стеблей и даже обычный растительный мусор, который всегда присутствует на территории частного дома.

Кроме того, для работы потребуется обычная глина и вода. При помощи этих элементов сырье прессуется и хорошо склеивается, тем более что глина обеспечивает длительность горения. Например, если пламя сильное, то один брикет может гореть примерно час.

Какое оборудование необходимо для работы?

Следует отметить, что для изготовления подобного материала используются целые линии станков. Итак, вам понадобится следующее оборудование для производства брикетов из опилок:

- Загрузочный бункер, а также дозатор компонентов. Эта аппаратура нужна для приготовления будущей смеси, которая поступает дальше. Бункер может быть оборудован виброситом или специальным устройством, которое обеспечит хорошее перемешивание компонентов.

- Транспортер. При помощи этого устройства производится перемещение смеси из одного аппарата в другой.

- Дробилка. В принципе, если вы покупаете уже готовые опилки, то это устройство не нужно. Использовать его необходимо, если вы применяете растительные отходы.

- Пресс. Именно этот агрегат и изготавливает брикеты, то есть устройство просто сжимает сырье до тех пор, пока из него не выйдет практически вся жидкость. При этом все компоненты хорошо склеиваются между собой. Прессование может быть холодным и горячим.

- Резак. Этот аппарат обеспечивает одинаковую длину брикетов.

- Сушильная камера. Представленное устройство делает финальную часть работы. После просушивания материал упаковывается и складируется.

Все оборудование для производства брикетов из опилок составляет целую линию, которая должна быть автоматизирована.

Особенности выбора аппаратуры

Для того чтобы изготовление материала шло хорошими темпами, а вы получали прибыль, необходимо сделать правильный выбор устройств. Оборудование для производства топливных брикетов из опилок потребуется качественное, то есть оно должно работать эффективно, долго и без поломок. Поэтому старайтесь отдавать предпочтение изготовителям, проверенным временем. Фирма-производитель должна иметь хорошую репутацию.

Кроме того, обратите внимание на функциональность оборудования. Каждый параметр должен настраиваться, причем эта процедура должна быть простой. Естественно, новая аппаратура стоит достаточно дорого, поэтому на первых этапах организации своего дела вы можете использовать б/у устройства.

Если вы хотите изготавливать представленный материал только для себя, то вам понадобится всего один станок для производства брикетов из опилок.

Особенности производства топлива

Итак, изготавливать представленный материал не сложно. Необходимо только поэтапно выполнить все действия. Итак, инструкция по изготовлению брикетов:

- Подача всех компонентов в бункер. Делать это можно вручную либо использовать специальное загрузочное оборудование. Для приготовления сырья вам понадобятся опилки, вода, а также связующее звено (глина или другой натуральный материал).

- Смесь поступает под пресс. Для формирования брикетов из пресса выходит патрубок. Прессование может быть холодным и горячим. Это устройство должно обеспечивать высокое давление, которое не только склеит между собой все компоненты, но и удалит из материала всю лишнюю влагу. В процессе прессования необходимо также позаботиться о том, какую длину будут иметь брикеты, то есть необходимо настроить резальное оборудование так, чтобы оно формировало куски строго заданных размеров. Здесь учитываются стандартные габариты печной топки.

- Сушка брикетов. Этот процесс может производиться в специальных камерах или на свежем воздухе.

- Приготовленный материал упаковывается и складируется. Причем особых условий для хранения нет. Естественно, желательно не подвергать материал воздействию влаги.

Как сделать брикеты дома?

Ничего сложного в этом нет. Представленная технология производства брикетов из опилок используется и здесь. Просто вам необходим небольшой пресс, который будет формировать сами элементы. Что касается приготовления смеси, то это можно сделать вручную.

Кроме того, вы можете сконструировать самодельный пресс. Для этого вам необходим мини-пресс и простая форма, в роли которой обычно выступает асбестовая труба с просверленными в ней отверстиями, через которые из брикета удаляется лишняя влага. Естественно, вам придется приложить немного физических усилий, однако такое производство обеспечит вас экономичным теплом на всю зиму. Удачи!

Технология изготовления топливных брикет

Можно ли сделать топливные брикеты своими руками. Этот вопрос интересует сегодня многих владельцев загородных участков. И народные умельцы не заставили себя долго ждать и придумали технологию, как из ненужных, казалось бы, материалов сделать топливо, с помощью которого можно было бы обогревать дом, гараж, теплицу и так далее. И такие материалы найдутся на любой даче! Это могут быть не только старые доски и опилки, но также солома, картон, бумага, сухие ветки и листья. И это еще не полный перечень.

Проще говоря, то, что горит, можно измельчить и использовать для брикетов. И сам измельчитель в данном случае не будет проблемой, ведь готовые приборы продаются во многих магазинах. Это может быть, к примеру, роторный станок, измельчающий все материалы растительного происхождения посредством набора ножей. Подобного рода станок стоит относительно дешево, зато в нашем случае он очень поможет на начальном этапе изготовления брикетов. Но не будем забегать наперед – вначале ознакомимся с некоторыми важными моментами.

А тут мы сравниваем технические характеристики и стоимость топливных брикетов разных производителей — читайте подробнее

Сильные и слабые стороны топливных брикетов

Такое топливо можно использовать не только для твердотопливных приборов, но и для печей или каминов. Если говорить о промышленном изготовлении брикетов, то там в качестве сырья используют:

- отходы деревообработки

- древесный уголь

- солому и различную шелуху

- торф.

А все, что указанно выше – это, как известно, возобновляемые природные ресурсы.

Внимание! Главным преимуществом данного вида топлива является его экологичность, а также отличная теплоотдача и КПД.

Более того, если сравнивать брикеты с деревом, то разгораются они быстрее, дымят меньше, благодаря чему влажность в воздухе не повышается и остается на нужном уровне. Во время горения поддерживается перманентная температура и не образуются искры, а благодаря правильной геометрической форме их удобно транспортировать и хранить.

Есть, безусловно, и свои минусы – например, брикеты легко повреждаются при транспортировке и отличаются низкой влагоустойчивостью.

Тем не менее, если делать топливные брикеты своими руками, то решается сразу несколько задач:

- отопление дома (хотя, скорее, как дополнительный источник, ибо заготовить необходимое на зиму количество топлива вам вряд ли удастся)

- экономия – брикеты практически ничего не будут стоить

- наконец, делая брикеты, вы тем самым избавляетесь от различного мусора, который никак не могли вывезти на свалку.

Внимание! Самая удобная форма для брикетов – это кирпичики. Поэтому дальнейшая технология будет основываться именно на этом.

Советуем так же посмотреть нашу статью о том как сделать биотопливо своими силами

Этап 1. Подготовка необходимого оборудования

Есть ряд предприятий, которые специализируются на производстве и продаже оборудования для изготовления топливных брикетов. Более того, такое оборудование обычно привозят, устанавливают и проверяют (за дополнительную плату), а иногда даже обучают правильной эксплуатации.

Итак, для работы вам потребуются:

- приспособление для измельчения сырья

- сушильный комплекс

- специальный пресс, который может быть шнековым, механическим либо гидравлическим.

Конечно, если производить брикеты дома, то без сушильного комплекса вы справитесь, ведь готовые брикеты можно просушить просто под открытым небом. А если в качестве сырья будут использованы опилки, то измельчитель также не понадобится.

Также позаботьтесь о коробке с ячейками одинаковой формы – его можно сделать своими руками из любого ящика, прибив планки соответствующих размеров для раздела на одинаковые сектора. В эти сектора вы и будете засыпать исходное сырье!

Нередко домашние умельцы прибегают к еще одному варианту – самостоятельному изготовлению оборудования для прессовки.

Видео – Изготовление пресса для топливных брикетов

Этап 2. Выбор помещения – каким оно должно быть?

А помещение следует выбирать таким образом, чтобы в нем можно было не только разместить все необходимое оборудование, но также хранить сырье и готовые изделия. Площадь такого помещения напрямую зависит от масштабов будущего производства, но, к примеру, для прессования требуется минимум 55-60 м2.

Внимание! Во время обустройства помещения тщательно следите за качеством вентиляции той зоны, где планируется проводить прессование, а также системы тушения пожара и надежностью электросетей.

Этап 3. Подготовка сырья

Это самый важный этап процесса, в котором создаются топливные брикеты своими руками. Но для работы вам потребуются не только отходы, но и такие компоненты, как:

- вода в небольшом количестве – только для размягчения глины

- сама глина – она послужит связующим веществом отметим, что в промышленности никакие добавки не используются, поскольку связующим элементом является лигнин – вещество, выделяемое древесиной при высоком давлении, но дома такого давления вы вряд ли добьетесь, поэтому и будете использовать дополнительные компоненты, чтобы брикеты «держали форму».

Этап 4. Формирование брикетов

Шаг 1. Вначале возьмите подготовленное исходное сырье (опилки и проч.) и перемешайте его с сухой глиной. Для килограмма отходов потребуется примерно 100 граммов глины, следовательно, соотношение будет следующим: 10:1. В образованную смесь добавьте небольшое количество воды, еще раз тщательно все перемешайте. Следите за тем, чтобы смесь не получилась слишком жидкой или слишком густой – в идеале она должно отлично лепиться.

Внимание! При этом следует учесть тот факт, что плотность готового изделия обратно пропорционально зависит от количества добавленной воды. Более того, если жидкости будет слишком много, то брикеты будут долго сохнуть.

Можете добавить в смесь немного мелко порезанной бумаги – это значительно улучшит горение.

Шаг 2. Образованную смесь засыпьте в заранее подготовленные формочки и тщательно спрессуйте. Постарайтесь, чтобы под прессом из изделий вышло максимальное количество жидкости. На некоторое время оставьте брикеты в этом виде.

Шаг 3. Далее просушите готовые изделия. Для сушения желательно использовать топку, хотя в ее отсутствие можете сделать это на солнце. Следите, чтобы высыхание было полным! Если брикеты получатся сырыми, то они не только не будут гореть, но и будут крошиться ввиду незначительной прочности. А чтобы как-то увеличить прочность, обложите изделия при сушке сухими листьями либо бумагой.

Шаг 4. Как только брикеты полностью высохнут, уложите их в заранее подготовленное место и в дальнейшем используйте по прямому назначению.

А вот еще один интересный вариант производства.

Видео – Изготовление топливных брикетов

Использование других материалов

Пожалуй, не стоит лишний раз рассказывать о том, как хорошо горит бумага и какой количество пепла после этого остается. К примеру, килограмм спрессованной бумаги может гореть порядка 2-х часов, выделяя в это время большие объемы тепловой энергии. При этом пепла после этого остается очень мало – порядка 5-ти процентов от изначальной массы.

Следовательно, вопрос: стоит ли продавать макулатуру и можно ли накупить дров за деньги, вырученные за это? Или лучше использовать ее при изготовлении топливных брикетов? В данном случае все достаточно сложно, поскольку существует ряд важный нюансов.

- Для изготовления брикетов потребуется много бумаги.

- Бумагу необходимо как-то измельчить, что крайне сложно – это вам не опилки и не дрова! Всю макулатуру потребуется порвать на куски размером в 20х20 миллиметров. Для этого придется использовать комбайн.

- Далее измельченную бумагу следует залить теплой водой. Затем нужно ждать до тех пор, пока бумага не трансформируется в жижицу, а раствор станет жидким.

- Остатки воды удаляются, а образованная смесь разливается по заранее приготовленным формочкам.

- После того как масса избавится ото всей жидкости, брикеты извлекаются из формочек и просушиваются на открытом воздухе.

Из мусора

Внимание! Опытные мастера, использовавшие описанную технологию, советую добавлять в бумагу крахмал после заливки водой.

Помимо того, бумага может быть использована в роли связующего вещества, когда топливные брикеты производятся своими руками из древесной стружки (об этом мы уже упоминали выше). Но есть ряд прочих материалов, которые способны выполнять аналогичную функцию – это, например, лузга от семечек либо хвоя. Честно говоря, не наилучшие варианты, но в отсутствие альтернативы вполне пригодные. Хотя есть у них свои недостатки:

- если иголки хвои очень крупные, то их придется измельчить при помощи обычных ножниц, а это очень трудно, причем занимает много времени да и хвоя в готовых изделиях будет постоянно колоть вам руки

- с лузгой неприятностей еще больше – да, в процессе изготовления она достаточно удобна, вот только готовые брикеты, сделанные таким образом, очень любят мыши, поэтому зимой на складе у вас будет их очень много грызуны приступят к «пиршеству» еще на этапе сушки, следовательно, большое количество продукции будет безнадежно испорчено.

Промышленное производство

Если говорить о промышленном производстве, то здесь топливные брикеты делают с помощью одной из трех возможных технологий:

- посредством гидравлических прессов и при высоком давлении – в итоге получаются изделия, внешне напоминающие небольшие кирпичики

- посредством шнековых прессов при давлении и термальной обработке – в итоге выходят брикеты, имеющие форму пустого многогранника

- посредством гидравлических либо же механических прессов при высоком давлении – как результат, изделия цилиндрической формы.

Чтобы более детально ознакомиться с этим процессом, посмотрите тематический видеоролик.

Видео – Промышленное изготовление брикетов

Подведем небольшой итог

Источники: http://www.toplivo.kiev.ua/oborudovanie/, http://vse-temu.org/new-kak-vybrat-oborudovanie-dlya-proizvodstva-briketov-iz-opilok.html, http://v-teplo.ru/toplivnie-briketi-svoimi-rykami.html

Комментариев пока нет!

Станки для производства топливных брикетов

Производство брикетов из опилокБрикеты из древесных отходов — это достаточно дешевый в производстве и при этом эффективный вид топлива, по горючим характеристикам не уступающий каменному углю. Использование таких брикетов повсеместно: они пригодны для растопки домашних и промышленных печей, отопительных котлов, каминов и просто мангалов. Сырьем для производства, как правило, выступает натуральная древесина как лиственных, так и хвойных видов. Переработка экологичной продукции обеспечивает производство безвредного топлива без каких-либо химических примесей. Выбросы в атмосферу при сгорании таких брикетов минимальны. И это на фоне гарантированного 4-часового поддержания предельно высоких температур при сгорании каждой единицы.

Станок для брикетов из древесных опилокПеред прессовкой опилок в брикеты производится измельчение сырья, затем полученная опилки проходит обработку в сушильном аппарате и наступает непосредственно этап формирования плотных брикетов. Самый ходовой станок для производства брикетов — именно гидравлического типа.

Состоит гидравлический станок для топливных брикетов из следующих ключевых частей: пресс-формы и подвижного гидроцилиндра. Принцип действия такого оборудования напоминает работу обычного домкрата. В отсек станка для изготовления брикетов из опилок засыпается сырье, после чего в пресс-форме оно прессуется поршнем. Таким нехитрым способом производится формирование плотного брикета.

Одним из преимуществ гидравлического типа станка для брикет является то, что купить его можно по вполне доступной цене. Кроме того, принцип устройства такого оборудования очень прост. Станок для брикетов практически лишен узлов интенсивного износа, а потому является надежным и безотказным устройством. Единственное условие, которое следует учитывать при использовании гидравлического станка для брикетов из опилок и любого другого оборудования — обязательное и регулярное техническое обслуживание.

Производство топливных брикетов из опилок

В мире, где постоянно растет стоимость топливных ресурсов, проблема энергетической экономии для многих людей выходит на первый план. Топливные брикеты из опилок, вследствие высокой популярности являются источником высокого дохода. Брикетированные опилки – это материал, который представляет собой эффективное недорогое топливо. Покупают такие брикеты не только частные лица, но и различные предприятия.

Что это такое?

Отходы лесопильной и деревообрабатывающей отраслей, часто занимают много места, отличаются низкой насыпной плотностью, имеют неравномерное распределение влаги, а вследствие этого имеют разную теплотворную способность. Процесс брикетирования способствует увеличению плотности топливного брикета до 900-1100 кг/ куб.м. Имея уровень влажности на уровне 10-12%, топливо из опилок характеризуется теплотворной способностью 4400-4500 ккал/кг. Получается, что теплотворность древесных брикетов в сравнении с дровами выше в 2-4 раза и близка к теплотворности каменного угля.

Создание таких брикетов происходит без добавления связующих компонентов. Высокий уровень прочности древесных брикетов достигается при помощи клейких свойств лигнина – вещества, которое входит в состав древесины.

В процессе сгорания брикетов из опилок выделяется в десять раз меньше СО2, чем при сгорании аналогичного количества природного газа, в 30 раз меньше, чем при сгорании кокса, а также в 50 раз меньше, чем при сжигании угля.

Древесные брикеты из опилок – это прессованное топливо в аккуратной компактной упаковке, требующее незначительных размеров помещения для хранения. Кроме этого, высокая плотность не дает влаге проникать внутрь и гнить материалу.

Такое топливо горит красивым, ровным пламенем, источая аромат натуральной древесины. 1 м3 брикетов из опилок соответствует 4-6 м3 дров по уровню теплоотдачи.

На сегодняшний день самыми востребованными являются такие виды брикетов:

- RUF. Эти брикеты имеют форму кирпичиков. Габариты – 150х100х60 мм. Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет

- Pini Kay имеют форму карандашей. Габариты – 250х60 мм, отверстие имеет диаметр от 18 до 20 мм. Уровень влажности составляет 8-10%, плотность — 1,2 г/см3, теплоотдача — более 4400 ккал/кг. Показатель зольности не превышает 1%. Вследствие наличия отверстия в середине брикета создается тяга и горение осуществляется без принудительной вентиляции. Такие брикеты могут использоваться в топках с низкой тягой. Упаковка такая же, как и у брикетов RUF. Создаются такие брикеты по методу шнекового прессования в условиях высоких температур. Храниться они могут до 5 лет

- NESTRO имеют форму цилиндра. Длина составляет от 200 до 380 мм, а диаметр – 90 мм. Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Как делают брикеты из опилок?

Рассмотрим производство брикетов из опилок методом шнекового прессования. Станок для производства брикетов из опилок – это довольно простая установка. Наилучшими показателями по удельным капитальным затратам обладают шнековые пресса. Узкое место такого устройства называется шнек. Его рабочий ресурс составляет примерно 50 тонн брикетов, после чего шнек нужно заменить. Меняется он очень легко, буквально за 10 — 15 минут.

Отметим, что требования к опилкам, для создания брикетов не такие высокие, как для создания пеллет. В этой работе не нужен тонкий помол. Допустимы заметные примеси коры. Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

На больших предприятиях устанавливаются целые линии для изготовления брикетов, преимущества которых обусловлены особенностями оборудования:

- сушка и измельчение осуществляется в аэродинамической сушилке. Такой диспергатор дает возможность уменьшить энергозатраты на сушку, точно выставить уровень влажности и гранулометрический состав сухого сырья. Все это позволяет создавать топливные брикеты высокого качества на небольшой территории

- линия – пожаробезопасна вследствие того, что температура сушильной установке не повышается больше, чем до 150°С

- компакные размеры диспергатора дают возможность установить полный цикл производства брикетов в 12-метровом контейнере.

Готовая технологическая линия, на которой реализуется изготовление топливных брикетов, характеризуется низкой энергоемкостью и приемлемой стоимостью. Она мобильна и компактна. Ее легко перевозить на другое место производства.

Применение топливных брикетов из опилок

Производство топливных брикетов из опилок подарило миру новый вид экологичного и дешевого топлива, которое можно использовать в котлах, печах, каминах. К основным сферам использования такого вила топлива относятся:

- прямое печное отопление жилых помещений. Для отопления здания площадью 200 м2 в сутки нужно 30кг брикетов из древесных опилок

- отопление складских и производственных помещений

- применение в автономных котельных частных коттеджей и целых поселков

- отопление подвижного состава железнодорожного транспорта

- костры, барбекю, мангалы. Это отличный вариант для туристов и дачников.

В процессе сгорания такого топлива на 50% увеличивается мощность котла, в сравнении с простыми дровами. Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Таблица с характеристиками всех видов топливных брикет

| Вид топлива | Теплоотдача, кВт/кг | Влажность, % | Зольность, % | Цена за 1 тонну, у. е. |

| Древесные брикеты | 5,2—5,8 | до 12 | 1 | 102 |

| Брикеты из каменного угля | 7,55 | 10—15 | 12 | 150 |

| Брикеты из бурого угля | до 5 | 10—15 | до 30 | 70 |

| Евродрова из шелухи подсолнуха | 4,5—5 | 10 | 5 | 79 |

| Брикеты из соломы | 4,8—5,2 | 10 | 4 | 65 |

| Торфяные брикеты | до 4,5 | до 18 | 20 | 90 |

Как выбрать оборудование для производства брикетов из опилок :: BusinessMan.ru

В последнее время большим спросом пользуются топливные брикеты из опилок и других растительных материалов. Дело в том, что их производство не является сложным. Кроме того, материал имеет массу преимуществ по сравнению с другими видами топлива. Также существует оборудование для производства брикетов из опилок в домашних условиях.

Достоинства брикетов

Из преимуществ представленного материала можно выделить такие:

- высокая тепловая отдача, которая превышает качество угля, газа и других типов топлива;

- простота изготовления: брикеты можно делать даже в домашних условиях;

- экологическая чистота обеспечивается тем, что сырьем для производства являются опилки и растительные отходы, что позволяет безопасным образом отапливать помещение;

- во время изготовления не нужно использовать какие-либо добавки и красители;

- длительность горения;

- низкий уровень зольности, тем более что остатки после горения можно использовать для удобрения почвы;

- приемлемая стоимость;

- простота складирования и хранения;

- оборудование для производства брикетов из опилок не является сложным.

Из какого сырья производятся?

В принципе, сделать такой материал можно из любых растительных отходов. Оборудование для производства брикетов из опилок может работать и с другим сырьем. Например, отлично для этой цели подойдет сено, солома, сухие остатки кукурузных стеблей и даже обычный растительный мусор, который всегда присутствует на территории частного дома.

Кроме того, для работы потребуется обычная глина и вода. При помощи этих элементов сырье прессуется и хорошо склеивается, тем более что глина обеспечивает длительность горения. Например, если пламя сильное, то один брикет может гореть примерно час.

Какое оборудование необходимо для работы?

Следует отметить, что для изготовления подобного материала используются целые линии станков. Итак, вам понадобится следующее оборудование для производства брикетов из опилок:

- Загрузочный бункер, а также дозатор компонентов. Эта аппаратура нужна для приготовления будущей смеси, которая поступает дальше. Бункер может быть оборудован виброситом или специальным устройством, которое обеспечит хорошее перемешивание компонентов.

- Транспортер. При помощи этого устройства производится перемещение смеси из одного аппарата в другой.

- Дробилка. В принципе, если вы покупаете уже готовые опилки, то это устройство не нужно. Использовать его необходимо, если вы применяете растительные отходы.

- Пресс. Именно этот агрегат и изготавливает брикеты, то есть устройство просто сжимает сырье до тех пор, пока из него не выйдет практически вся жидкость. При этом все компоненты хорошо склеиваются между собой. Прессование может быть холодным и горячим.

- Резак. Этот аппарат обеспечивает одинаковую длину брикетов.

- Сушильная камера. Представленное устройство делает финальную часть работы. После просушивания материал упаковывается и складируется.

Все оборудование для производства брикетов из опилок составляет целую линию, которая должна быть автоматизирована.

Особенности выбора аппаратуры

Для того чтобы изготовление материала шло хорошими темпами, а вы получали прибыль, необходимо сделать правильный выбор устройств. Оборудование для производства топливных брикетов из опилок потребуется качественное, то есть оно должно работать эффективно, долго и без поломок. Поэтому старайтесь отдавать предпочтение изготовителям, проверенным временем. Фирма-производитель должна иметь хорошую репутацию.

Кроме того, обратите внимание на функциональность оборудования. Каждый параметр должен настраиваться, причем эта процедура должна быть простой. Естественно, новая аппаратура стоит достаточно дорого, поэтому на первых этапах организации своего дела вы можете использовать б/у устройства.

Если вы хотите изготавливать представленный материал только для себя, то вам понадобится всего один станок для производства брикетов из опилок.

Особенности производства топлива

Итак, изготавливать представленный материал не сложно. Необходимо только поэтапно выполнить все действия. Итак, инструкция по изготовлению брикетов:

- Подача всех компонентов в бункер. Делать это можно вручную либо использовать специальное загрузочное оборудование. Для приготовления сырья вам понадобятся опилки, вода, а также связующее звено (глина или другой натуральный материал).

- Смесь поступает под пресс. Для формирования брикетов из пресса выходит патрубок. Прессование может быть холодным и горячим. Это устройство должно обеспечивать высокое давление, которое не только склеит между собой все компоненты, но и удалит из материала всю лишнюю влагу. В процессе прессования необходимо также позаботиться о том, какую длину будут иметь брикеты, то есть необходимо настроить резальное оборудование так, чтобы оно формировало куски строго заданных размеров. Здесь учитываются стандартные габариты печной топки.

- Сушка брикетов. Этот процесс может производиться в специальных камерах или на свежем воздухе.

- Приготовленный материал упаковывается и складируется. Причем особых условий для хранения нет. Естественно, желательно не подвергать материал воздействию влаги.

Как сделать брикеты дома?

Ничего сложного в этом нет. Представленная технология производства брикетов из опилок используется и здесь. Просто вам необходим небольшой пресс, который будет формировать сами элементы. Что касается приготовления смеси, то это можно сделать вручную.

Кроме того, вы можете сконструировать самодельный пресс. Для этого вам необходим мини-пресс и простая форма, в роли которой обычно выступает асбестовая труба с просверленными в ней отверстиями, через которые из брикета удаляется лишняя влага. Естественно, вам придется приложить немного физических усилий, однако такое производство обеспечит вас экономичным теплом на всю зиму. Удачи!

Системы брикетирования опилок — Системы брикетирования RUF

Есть ли у вас стратегия удаления опилок, которая увеличивает вашу прибыль?Работа с опилками и древесной пылью — дело дорогостоящее. Опилки, побочный продукт большинства деревообрабатывающих процессов, повсюду оставляют производители и предприятия с мелкими частицами древесины. Легковоспламеняющиеся и опасные при вдыхании опилки должны храниться на вашем предприятии с помощью многоэтапного процесса утилизации.Но есть лучшее решение.

Преимущества брикетов из опилокМы знаем, как это расстраивает, когда кажется, что вы оставляете деньги на полу. Вместо того, чтобы сбрасывать опилки на свалку, вы можете превратить их в брикеты, которые можно продать для отопления дома или для отдыха на открытом воздухе. С ростом рынка топлива на основе брикетов продажа энергоэффективных и углеродно-нейтральных древесных брикетов в качестве источника топлива дает компаниям многочисленные преимущества.

- Снижение потребности в хранении древесных отходов

- Удаление взвешенных в воздухе частиц

- Исключение дорогостоящих сборов за утилизацию и захоронение отходов

- Создание нового потока доходов от продажи брикетов

Наша цель — помочь вам стать более прибыльными и эффективными.

- Превосходная рентабельность инвестиций: брикетировщики RUF часто окупаются в течение 18 месяцев.

- Мы предлагаем бесплатный тест на брикетирование вашего материала, чтобы подтвердить решение и продемонстрировать рентабельность инвестиций.

- Более 5 500 брикетировщиков работают в Северной Америке

- Брикетировочные машины RUF компактны и легко интегрируются в существующие производственные линии

- Наши брикетировщики практически не требуют надзора и могут работать 24 часа в сутки, 7 дней в неделю, что снижает затраты на рабочую силу

Специалисты по брикетированию

Весь мир брикетирования в рамках одного RUF.

CF Nielsen — ведущий производитель механических прессов для брикетирования. Вместе мы поставляем решения для брикетирования по всей Северной Америке.

- Низкие затраты на техническое обслуживание

- Высокоэффективные двигатели

- Система штампа со сменными изнашиваемыми деталями

- Система штампа может быть адаптирована к требованиям заказчика к сырью и плотности

- Система двойной подачи на больших машинах для большей производительности и однородной плотности

- Солома

- Багасса сахарного тростника

- Древесная щепа

- Древесная пыль

Брикеты из древесных опилок изготавливаются из двух компонентов: опилок и прессованных материалов. Вот и все. В них нет химикатов или добавок, что делает их натуральным продуктом.

Шаг 1

Опилки перемещаются в камеру предварительной загрузки шнековым конвейером.

Шаг 2

Устройство предварительного нагнетания вдавливает опилки в основную камеру прессования.

Шаг 3

Главный пресс-плунжер сжимает опилки в форму и придает брикету окончательную форму и плотность.

Шаг 4

Брикеты опилок выталкиваются из машины по одному.

Думаете о том, как увеличить доход от своей деятельности?Наши специалисты по брикетированию могут объяснить, как брикетирование опилок и наши машины могут быть использованы в вашем бизнесе.

Поговорите со специалистом по брикетированиюБытовая и промышленная машина для производства брикетов опилок Местное послепродажное обслуживание

Посетите сайт Alibaba.com и откройте для себя впечатляющую коллекцию выдающихся изделий. брикетировочная машина для опилок и неотразимые предложения. Эти. Брикетировочная машина для опилок представлена в очень широком ассортименте, который включает в себя различные модели, типы и размеры, которые гарантируют, что все пользователи найдут самое идеальное.Когда вы вкладываете деньги в самый подходящий. брикетировочная машина для опилок , вы повысите эффективность своей работы за счет снижения энергопотребления.

The. Брикетировочная машина для опилок на Alibaba.com обладает невероятными функциями, благодаря которым они превосходно экономят электроэнергию. Они включают в себя последние инновации в области энергетики, чтобы позволить вашим приборам использовать энергию наиболее продуктивным образом. Таким образом, эти. Брикетировочная машина для опилок дает вам возможность сэкономить на счетах за электроэнергию, обеспечивая при этом экологичность.Различные стили и размеры. брикетировочная машина для опилок убедитесь, что вы можете легко найти нужную машину в соответствии с вашим пространством и расположением другого оборудования на вашем предприятии.

Эти, изготовленные из прочных материалов. Брикетировочная машина для опилок не только долговечна, но и противостоит силам, которые могут привести к поломке. Производители разработали. брикетировочная машина для опилок таким образом, чтобы они выглядели эстетично и соответствовали бытовым приборам.По установке подходит. брикетировочная машина для опилок у вас дома, в офисе или на производстве, вы будете наслаждаться лучшими результатами для здоровья, потому что они способствуют лучшему теплу, более сухому воздуху и надлежащей вентиляции.

Просмотрите сайт Alibaba.com и воспользуйтесь преимуществами соблазнительных предложений. брикетировочная машина для опилок вариантов, которые вы выберете наиболее подходящие для вас. Это будет жизненно важным вложением независимо от суммы, которую вы потратите изначально. В конечном итоге энергоэффективность, которую вы получите, будет намного выше стоимости приобретения в дополнение к пользе для здоровья.

Завод по разработке и производству оборудования для производства брикетов из древесных опилок

Древесные опилки — это разновидность биомассы деревообрабатывающей и деревообрабатывающей промышленности, которая является наиболее распространенным типом отходов биомассы.

Почему брикет из древесных опилок

По сравнению с сельскохозяйственным сырьем, древесные опилки имеют более низкое содержание золы, меньший риск коррозии и загрязнения, требуют высоких температур деформации золы (> 1200 ° C), а также не требуют добавок или загустителей для увеличения производственных затрат, поскольку влажность и фактическая древесина лигнин работает как естественный клей.

Древесина является возобновляемым ресурсом, но сохранение важно для устойчивого лесного хозяйства и защиты окружающей среды.

Откуда берутся дрова и опилки

Древесные отходы производятся как в коммерческой, так и в жилищной сфере

лом пиломатериалов, поддонов, пней, веток, коры и прутьев.

Опилки, вероятно, происходят от деревообрабатывающих предприятий

, например, распиловка, фрезерование, планирование, фрезерование, сверление и шлифование.

Обратите внимание на сырье

Перед изготовлением брикетов сырье должно быть адаптировано для соответствия требованиям брикетировочной машины. Следует обратить внимание на два важных фактора.

Влажность

12% ~ 16%, чтобы получить высококачественный брикет, необходимо строго соблюдать определенный диапазон влажности. Хотя это не значит, что брикет невозможно разглядеть в ассортименте.

Влага снизит качество брикета, высокая влажность сделает брикет с трещинами и низкой плотностью, низкая влажность сделает брикет рыхлым, с шероховатой поверхностью и трудным для изготовления.

Размер

Требования к разным брикетным машинам также различаются: для нас размер материала менее 5 мм является идеальным выбором для изготовления высококачественных брикетов с высокой плотностью и простотой выбора машины. Но не волнуйтесь, если у вас есть щепа, использование брикетировщика для бревен сделает диапазон размеров грубым, щепа менее 30 мм может быть брикетирована брикетировщиком. Если весь ваш материал — древесная стружка, лучшим выбором будет уплотнитель древесной стружки.

Как делают брикет без связующего

Основная часть древесины состоит из целлюлозы, гемицеллюлозы и лигнина. Целлюлоза придает древесине механическую прочность и прочность, лигнин связывает волокна внутри растения, а гемицеллюлоза является мостиком для соединения целлюлозы и лигнина.

Когда производятся древесные опилки, давление брикета (или может также влиять на другие системы отопления) вызывает повышение температуры сырья.Лигнин становится мягким и способен связывать древесные опилки.

Древесные опилки содержат больше лигнина, чем другие материалы из биомассы, и имеют меньшее содержание золы, что делает брикет более качественным.

| лигнин | целлюлоза | гемицеллюлоза | зольность | |

| древесные опилки (%) | 20 | 39 | 34 | 0,3 |

| солома пшеницы (%) | 17 | 40 | 28 | 3 |

| рисовая солома (%) | 12 | 32 | 25 | 13 |

Машина для производства биобрикетов шнековая

Форма брикета : шестигранная колонна, квадратная колонна и т. Д.(с отверстием посередине)

Размер брикета : 30-80 мм (диаметр)

Вместимость на комплект : 100-350 кг

Шнековая машина для производства биобрикетов используется для экономичного производства брикетов из опилок, машина имеет невысокую цену и, благодаря системе нагрева, позволяет работать при низком давлении, что способствует низким эксплуатационным расходам. Температура нагрева не только смягчает лигнин, но, другими словами, «плавится», брикет обладает высокой прочностью, а также является идеальным брикетом для изготовления древесного угля.Отсюда и брикет из древесных опилок древесного угля.

Брикет опилок шнекового брикетировочного агрегата

Спецификацию шнековой машины для производства биобрикетов можно найти здесь

Брикетировочная машина для бревен

Форма брикета : цилиндр, шестигранная колонна, квадратная колонна и т. Д.

Размер брикета : от 6 мм до 85 мм (диаметр)

Производительность на комплект : 0,5-2 тонны

Брикетировочная машина для бревен — идеальная брикетировочная машина для промышленности.Это с механической системой брикетирования, которая обеспечивает высокую производительность и низкие эксплуатационные расходы. Гибкость с размером брикета путем замены только матрицы. Приблизительный диапазон размеров сырья, а также влажности.

Брикет из древесных опилок от брикетировщика

опилки стружка древесины лайСпецификацию брикетировщика для бревен можно найти здесь

Устройство для брикетирования кирпича из биомассы

Форма брикета : восьмиугольник, круглый, шестиугольник и т. Д.

Размер брикета : круглый диаметр около 50-80 мм, другие формы около 150 * 70 * 70 мм.

Производительность на комплект : 0,12 т / ч

Брикетировщик для кирпича из биомассы подходит для изготовления кирпичных брикетов из опилок, гидравлическая система делает брикет с высокой плотностью. Кирпич также является популярным товаром на рынке. Машиной легко управлять с помощью системы ПЛК или ручной работы.

Брикет опилок из брикетировщика кирпича из биомассы

Спецификацию брикетировщика кирпича из биомассы можно найти здесь

Уплотнитель древесной стружки

Форма брикета : прямоугольная

Размер брикета : 420 * 350 (мм)

Производительность на комплект : 120 пакетов / мин

Уплотнитель древесной стружки позволяет легко хранить и транспортировать древесную щепу, тюк очень устойчив благодаря высокому давлению.Он работает с высокой скоростью сжатия, что делает машину более эффективной.

Древесная щепа, уплотненная компактором для древесной стружки

Спецификацию уплотнителя для древесных опилок можно найти здесь

Теги: биомасса и опилки древесные

Пресс для брикетирования древесины Alois

Пресс для брикетирования древесины Alois Алоис Шмид пишет:До недавнего времени это был мой пылесос.Я перешла на бочки из мешков потому что стружку можно придавить в бочках, а бочки можно сложены.

Но стружку в дровяной печи сжечь тяжело, а бросать не хотелось их тоже. Я искал пресс для брикетов. Промышленные машины доступны по цене от 10 000 евро. Но есть разные самодельные прессы для брикетов в сети, например здесь: http://www.brikomat.com

Для своего самодельного брикетировочного пресса я купил новый пылеуловитель. за 600 евро, включая трубопроводы.Я также купил этот электрический дровокол, в то время он стоил 200 евро. Я начал работать над прессом для брикетирования два года назад.

К настоящему времени машина работает автоматически, без каких-либо проблем. Он все еще может использовать улучшения, а скорость производства очень высока. в зависимости от типа используемой стружки. Машина работает быстрее всего с короткая стружка твердых пород. Он немного тормозит при беге с длинными тонкими стружками хвойных пород.Чем выше содержание лигнина (см. Википедию) тем тверже становятся брикеты.

Контроллер имеет переключатели на обоих концах диапазона, а также датчик гидравлического давления. В отличие от промышленных машин, здесь нет сжатие брикетов, поэтому давление строго зависит от трение брикетов в канале. Это делает контроль машина посложнее.

Чем глубже поршень входит в трубу, тем короче оставшаяся труба, по которой должны проходить брикеты, и тем меньше трение. Если нырнуть слишком далеко, брикеты не будет достаточно сжат и развалится. Но если удары будут слишком короткими, трение брикеты в трубе могут подняться слишком высоко, и машина выключится вниз от избыточного давления. Затем мне нужно вручную очистить застряли брикеты, высверлив их из трубы.

Длина хода должна соответствовать типу используемой древесины.

График слева показывает, как работает контроллер. После 3,5 секунд хода (стадия 1) гидравлическое давление должно быть минимум 5 бар. На ступени 2 и 3 давление должно быть не менее 6 и 10 бар соответственно. Если требуемое давление не достигается, баллон возвращается на еще один ход, чтобы прижать больше материала. Если давление достигает пика и падает более чем на 3.5 бар до достижения стадии 4 он также начинает новый ход. По достижении ступени 4 цилиндр возвращается только после падения давления. ниже 50 бар или при срабатывании концевого выключателя.

1 бар составляет 100 килопаскалей, или около 14,5 фунтов на квадратный дюйм.

Вышеуказанные параметры времени и давления можно регулировать, и я не всегда работать с этими значениями.

Электромагнитный магнит (зеленый) для управления гидравликой и электронным датчиком давления внизу (черный).Датчик может показывать до 160 бар.

Прижимной стержень с выступом на конце. Выступ Помогает при нанесении нескольких ударов сформировать единый брикет, который не развалится.

Крепление прижимной штанги к главному цилиндру. Винты позволяют снятие прижимного стержня и помощь при обратном ходе.

Изначально я использовал трубу с внутренним диаметром 35 мм, но гидравлическая цилиндр имел для этого недостаточную силу.Я добавил трубу поменьше внутри исходной трубы с внутренним диаметром 28 мм. При силе 7 тонн это должно дать мне давление 1136 кг / см 2 . Для трубы большего размера она составила 727 кг / см 2 . Еще лучше было бы больше давления.

Я разрезал трубу и загнул получившиеся «створки» наружу. Контейнер прикручены к закрылкам.

Это показывает, где раньше находился раскалывающий клин.На его месте прижимная труба и прикрепленный контейнер для стружки.

Шнеки перемещают стружку в отверстие в прижимная труба.

Оранжевые шестерни входят в зацепление со шнеками, как червячные. Шестерни помогают предотвратить попадание стружки на шнек, чтобы предотвратить стружка заедает.

Контейнер для стружки, полный стружки.

Я использовал мотор стеклоочистителя от Opel Ascona до приведите в действие шнек…

… в сочетании с цепями и звездочками от велосипеда.

Магнитный датчик определяет вращение шнека. Если нет импульсов обнаруживаются за десять секунд работы шнека, предполагается, что шнеки заклинивают, и машина останавливается.

Здесь вы можете увидеть снятый с машины шнек. Шнек крепится к ступицам с помощью двух болтов M8.

Это показывает, как был сделан шнек.

Это выходная сторона машины. Колесо входит в зацепление брикеты через прорезь в трубе.

Магнитный датчик обнаруживает винты в сторона колеса. Два оборота колеса составляют почти ровно один метр. брикета. Количество брикетов и часы работы записываются, чтобы я мог подсчитать, сколько метров брикетов в час производятся.

Еще одна причина контролировать производство брикетов: Если вращение не обнаруживается более трех минут, машина выключается.Либо емкость для стружки пуста, либо стружка застряла или заткнула шнеки.

Колесо опирается на брикеты собственным весом. Шурупы по дереву со срезанными головками действуют как шипы для зацепления. брикеты.

Брикеты подаются по пандусу в бочку.

Конец пандуса имеет клин, чтобы брикеты отламывались, если они становятся слишком длинными. Иначе кто-то промахнется мимо ствола.

Друг построил для меня электронику, а программное обеспечение я написал сам. Переключатель на передней панели позволяет переключаться между непрерывным режимом работы. или работа по времени (например, работа в течение одного часа).

Большинство компонентов у меня уже лежало дома. У меня был только купить датчик давления и трансформаторы новые. Корпус, были куплены контроллеры мотора и магнитные датчики б / у. Пока что эта пресса мне стоило от 600 до 800 евро.

Конечно, машину можно было еще оптимизировать. Можно предварительно сжать стружка, которая ускорит производство. Но это было бы тоже пока сложно. Я думаю об улучшении механизм подачи. Мое последнее изменение заключалось в том, чтобы запустить шнеки в противоположное направление.

Изменение направления шнека фактически увеличило производительность, так как стружка теперь проталкивается ближе к отверстию в трубе.Я тоже думаю об альтернативе шнекам, но для этого придется подождать, пока не будут завершены другие проекты.

Позже напишу еще немного о своем семинаре, но сначала мне нужно немного прибраться.

Это показывает, как я использую брикеты в дровяной печи. Через дверь видно, что сейчас лето, так что это только позирование.

Алоис позже добавил:

Я добавил в пресс киловаттметр, чтобы можно было потренироваться его эффективность.

Для показанного ствола я использовал смесь опилок, которая дает лучший выход. Я использовал опилки от настольной пилы от резки дрова и строгальные стружки из клена.

Бочка вмещает 51,4 кг брикетов, а машина использовала 13,5 кг. КВтч электроэнергии для их производства. Поскольку электроэнергия стоит около 0,25 евро / кВт · ч, моя стоимость электроэнергии составляет 3,35 евро.

Древесные брикеты стоят 2,25 евро за 10 кг, но моя электроэнергия Стоимость всего 0.65 евро за 10 кг. Но я не считаю стоимость машина или стружка.

Машина потребляет в среднем менее 1 кВт, поэтому на это потребовалось более 13 часов на производство. Я не смотрел время, потому что машина работает автоматически и без присмотра.

Машина для брикетирования древесной пыли, Машина для брикетирования биомассы, Машина для производства брикетов, Пресс для брикетирования биомассы, Машина для брикетирования коровьего навоза, Машина для брикетирования биомассы в Ганапатипудуре, Коимбаторе, Инженерный завод Шринити

О компании

Год основания 2012

Юридический статус Фирмы Физическое лицо — Собственник

Характер BusinessExporter

Количество сотрудников До 10 человек

Годовой оборот До рупий.50 лакх

Участник IndiaMART с января 2013 г.

GST33BFOPA4614J1ZM

Основанная в 2012 , мы « Shreenithi Engineering Works » работают как выдающийся производитель, экспортер и поставщик полного набора Промышленных дробилок, конвейеров и брикетировочных машин. Стремясь к совершенству, наши клиенты высоко ценят нашу качественную продукцию.Мы предлагаем широкий ассортимент машин специального назначения, промышленных питателей, промышленных дробилок. Наши продукты произведены из материала высокого качества, они должным образом проверены на различных параметрах качества перед поставкой.Наша компания гордится тем, что предлагаемые нами продукты устанавливают стандарты надежности и производительности в отрасли. Кроме того, наше стремление к совершенству и сильный клиентоориентированный подход позволили нам занять достойное место в этой сложной отрасли.Для сборки нашего ассортимента мы используем компоненты высшего качества, которые закупаем у сертифицированных промышленных поставщиков. Таким образом, весь ассортимент нашей продукции пользуется признанием среди клиентов за их непревзойденные характеристики, такие как высокая прочность на растяжение, простота установки, меньшая потребность в обслуживании, беспроблемная работа и многие другие. Мы экспортируем нашу продукцию по всему миру.

Видео компании

Брикетировочная машина для опилок | Шнековый пресс для производства древесных брикетов