Производство ПВХ-профиля: оборудование, технология изготовления

Первые опыты экструзии ПВХ имели место в 1920-х гг., а первые шнековые промышленные экструдеры, предназначенные для переработки термопластических материалов, создали в 1930–40-е гг. Промышленное производство профиля ПВХ для окон появилось в 1950-е гг.

Ведущие производители постэкструзионного и экструзионного оборудования для профиля ПВХ – австрийские фирмы Battenfeld-Cincinnati и Greiner, Technoplast, немецкие компании Krauss Maffei и Weber, итальянские Amut, Bausano, Bandera и Sica. Создание современных экструзионных производств в России началось в 1996.

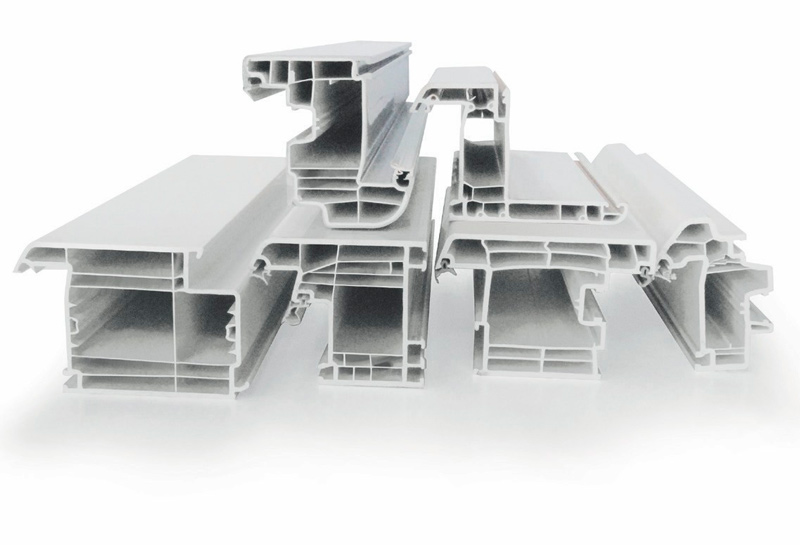

Как известно, профили ПВХ активно используются при изготовлении ПВХ-окон, дверей, при декорировании мебели, плинтусов, натяжных потолков и т.п.

Оборудование для производства и его цена

Для производства используется так называемая экструзионная линия.

Цена такого оборудования для производства профиля ПВХ зависит от производимого конечного продукта и производственной мощности линии.

Сам процесс выглядит так:

Технология изготовления

Процесс технологии производства ПВХ-профилей включает такие операции:

1) Аддитивы и ПВХ-смолу погружают в отдельные емкости в системе автоматического дозирования, подачи и смешивания. В такой системе под управлением компьютера соответственно заданному рецепту происходит сверхточное последовательное взвешивание компонентов. Отмеренные порции их прибавляются к тоже предварительно дозированным порциям ПВХ-смолы.

Точность системы столь высока, что при дозе аддитива объемом несколько кг погрешность составляет лишь несколько г.

2) Приготовленную порцию смешивают последовательно в горячем и холодном миксерах, потом при помощи вакуума подают в так наз. промежуточные емкости для дозревания.

3) Далее готовую композицию тоже посредством вакуумной загрузки поступает из промежуточных ёмкостей по распределительной станции в экструдеры, где идёт её плавление и переход её из твёрдого состояния во вязкотекучее до получения высокогомогенизированного однородного расплава ПВХ, который потом нагнетается под давлением в формующую фильеру.

4) Дальше в формующей фильере, которая устанавливается на экструдере, формуется профильная ПВХ-заготовка.

5) На калибровочном столе устанавливают калибровочные ванны мокрого и сухого типа, в которых проводят калибрование профиля и охлаждение его до температуры окружающей среды.

6) Дальше в технологической цепи имеется гусеничное приёмное устройство, в которое интегрирован пильный станок. С помощью тянущего устройства равномерно стягивается профиля в устройство, предназначенное для распиливания профиля на отрезки нужной длины (6,5 м).

6) После прохождения отрезного устройства профиль ПВХ идет на откидной стол, с помощью которого откидывается в накопитель готовых профилей от оси экструзии.

7) Затем готовый профиль упаковывают в палеты и отправляют на склад готовой продукции.

Автоматизированная система управления постоянно контролирует параметры процесса производства профиля ПВХ, чем обеспечивает стабильность качества продукции.

Производство ПВХ профилей, пластиковых окон и дверей

Процесс производства пластиковых окон и конструкций достаточно сложен и технологичен. Завод оконных конструкций «ROMAX» — эталон уровня автоматизации производства не только в Поволжье, но и в России, что отмечается как российскими специалистами, так и ведущими зарубежными поставщиками комплектующих материалов к пластиковым изделиям. Производственные мощности завода «ROMAX» укомплектованы самыми современными автоматизированными линиями, которые сводят до минимума влияние человеческого фактора при производстве оконных конструкций. Новейшее оборудование позволило увеличить скорость изготовления пластиковых окон без ущерба качеству и вывело «ROMAX» на новый, высокотехнологичный уровень, невозможный при других способах организации производства. Сотрудниками компании «ROMAX» являются опытные специалисты, обученные всем тонкостям работы с производственным оборудованием. Работники завода регулярно повышают свою квалификацию, поскольку имеют дело с новинками оконной индустрии и сложнейшими технологическими процессами. Технология, применяемая при производстве продукции, полностью соответствует европейским стандартам, что позволяет изготавливать ПВХ-конструкции безупречного качества с расширенными функциональными возможностями.

Завод оконных конструкций «ROMAX» — эталон уровня автоматизации производства не только в Поволжье, но и в России, что отмечается как российскими специалистами, так и ведущими зарубежными поставщиками комплектующих материалов к пластиковым изделиям. Производственные мощности завода «ROMAX» укомплектованы самыми современными автоматизированными линиями, которые сводят до минимума влияние человеческого фактора при производстве оконных конструкций. Новейшее оборудование позволило увеличить скорость изготовления пластиковых окон без ущерба качеству и вывело «ROMAX» на новый, высокотехнологичный уровень, невозможный при других способах организации производства. Сотрудниками компании «ROMAX» являются опытные специалисты, обученные всем тонкостям работы с производственным оборудованием. Работники завода регулярно повышают свою квалификацию, поскольку имеют дело с новинками оконной индустрии и сложнейшими технологическими процессами. Технология, применяемая при производстве продукции, полностью соответствует европейским стандартам, что позволяет изготавливать ПВХ-конструкции безупречного качества с расширенными функциональными возможностями.

Производство «ROMAX» — это

- 17-летний опыт работы с ПВХ-изделиями

- 300 единиц продукции за одну рабочую смену

- 1000 кв.м. ПВХ- конструкций в сутки

- 4 000 кв.м. производственных площадей

Каждые 2,5 минуты с конвейера завода сходит одно готовое изделие, полностью соответствующее, а по многим параметрам превосходящее требования ГОСТа 30674-99 «Блоки оконные из поливинилхлоридных профилей».

Технологический процесс производства конструкций включает в себя несколько этапов.

I. ВХОДНОЙ КОНТРОЛЬ КОМПЛЕКТУЮЩИХ

Все комплектующие, попадая на завод «ROMAX», подвергаются тщательному контролю, при котором проверяется наличие сертификатов, паспортов и качество материалов, необходимых для изготовления конструкций. Система контроля качества комплектующих практически полностью исключает возможность поломки изделия в будущем при правильной его эксплуатации.

II. ИЗГОТОВЛЕНИЕ СТЕКЛОПАКЕТОВ

- Фото Фото Фото

Стеклопакеты компании «ROMAX» изготавливаются на автоматизированной линии всемирно известной компании «LISEC» (Австрия). Автоматизация процесса раскроя стеклопакетов дает возможность соблюдать высочайшую точность размеров. В состав линии входит автоматическая станция разлома по осям X-Y-Z, с возможностью притупления кромки, мойки, автоматической сортировки нарезанного стекла и его подачи на дальнейшие технологические операции. Специальная моечная машина с особой тщательностью удаляет со стекла загрязнения любого рода.

Технические характеристики линии «LISEC»:

- Толщина стекла: 3 — 12 мм

- Минимальный размер нарезанного стекла: 350 х 350 мм

- Максимальный размер нарезанного стекла: 2400 х 1600 мм

На заводе «ROMAX» осуществляется переработка стекол со специальными возможностями: энергосберегающих, мультифункциональных, самоочищающихся и др. Работа со стеклами со спецпокрытиями возможна только на производствах с высокой культурой переработки, поскольку большинство покрытий требует деликатного отношения в процессе изготовления стеклопакетов. Полностью автоматизированная линия резки имеет возможность автоматического снятия мягкого низкоэмиссионного покрытия по периметру стекла. Стекла со спецпокрытиями маркируются наклейками для того, чтобы стеклопакет был установлен в конструкцию нужной стороной, поскольку от этого зависит эффективность работы данного покрытия. Также это является дополнительным способом защиты подлинности продукции завода. На этом же этапе осуществляется заполнение стеклопакета инертным газом аргоном, что способствует повышению теплофизических свойств будущего окна. В конструкции «ROMAX» по желанию заказчика могут быть установлены стекла-триплекс, бронированные стекла, стекла с декоративным переплетом. Герметизация стеклопакетов осуществляется с применением герметиков IGK.

Работа со стеклами со спецпокрытиями возможна только на производствах с высокой культурой переработки, поскольку большинство покрытий требует деликатного отношения в процессе изготовления стеклопакетов. Полностью автоматизированная линия резки имеет возможность автоматического снятия мягкого низкоэмиссионного покрытия по периметру стекла. Стекла со спецпокрытиями маркируются наклейками для того, чтобы стеклопакет был установлен в конструкцию нужной стороной, поскольку от этого зависит эффективность работы данного покрытия. Также это является дополнительным способом защиты подлинности продукции завода. На этом же этапе осуществляется заполнение стеклопакета инертным газом аргоном, что способствует повышению теплофизических свойств будущего окна. В конструкции «ROMAX» по желанию заказчика могут быть установлены стекла-триплекс, бронированные стекла, стекла с декоративным переплетом. Герметизация стеклопакетов осуществляется с применением герметиков IGK.

III.

ОБРАБОТКА ПРОФИЛЯ

ОБРАБОТКА ПРОФИЛЯ- Фото Фото Фото

Обработка ПВХ-профиля на заводе осуществляется без участия человека на автоматических станках компании «SCHIRMER» (Германия). На модульных участках комплекса одновременно выполняются несколько операций:

- Распил ПВХ профилей

- Распил армирующего профиля и его соединение с профилем ПВХ

- Фрезерование торцов импостных профилей

- Сверление отверстий в створочных профилях под ручку

- Фрезерование сливных отверстий и отверстий под вентиляцию

- Обозначение координат расположения на профиле запорной фурнитуры

- Сортировка изготовленных деталей по конкретным заказам.

«SCHIRMER» управляется при помощи специально разработанной для завода «ROMAX» компьютерной программы. Производительность обрабатывающего центра – до 300 единиц продукции за одну рабочую смену.

Производительность обрабатывающего центра – до 300 единиц продукции за одну рабочую смену.

IV. СВАРКА И ЗАЧИСТКА

Участок сварки-зачистки ПВХ-конструкций представлен тремя автоматическими сварочно-зачистительными линиями немецкой компании «ROTOX» (Германия). Уникальность данных агрегатов в том, что помимо одновременной сварки четырех углов периметра, здесь автоматически поддерживаются все технические параметры процесса, такие как температура поверхности нагревательных элементов, давление и время разогрева, давление и время стыковки, давление прижима, а также время охлаждения сварочных швов перед зачисткой. От соблюдения заданных производителем технических характеристик по сварке и зачистке зависит один из основных параметров окна — прочность сварных соединений. Участок сформирован из:

- Сварочных станков

- Зачистных агрегатов

- Передающих и накопительных станций

- Распределительных механизмов

- Участка сверления отверстий под петлевые группы

Агрегаты выполняют операции в соответствии с заданной компьютерной программой.

V. УСТАНОВКА ИМПОСТОВ, ФУРНИТУРЫ И МОНТАЖ СТЕКЛОПАКЕТОВ. ОКОНЧАТЕЛЬНАЯ СБОРКА КОНСТРУКЦИЙ.

Линия установки фурнитуры состоит из трех независимых конвейерных линий компании «ROTOX», одна из которых створочная, а две другие – рамные. На участке осуществляется установка импостов, монтаж подставочного профиля, протяжка уплотнения (если требуется), монтаж запорной рамной фурнитуры. Линия установки створочной фурнитуры представлена тремя рабочими местами: на одном рубится в размер основной и средние запоры, на втором створка комплектуется необходимыми деталями, на третьем осуществляется их крепеж. На поточной конвейерной линии производится монтаж стеклопакетов в соответствующие изделия согласно предписываемым правилам раскрепления. Все рабочие места операторов, производящих механическую работу, оснащены мониторами и сканерами, с помощью которых, считывая нанесенный на конструкцию штрих-код, оператор получает команду на выполнение конкретной операции. Участок окончательной сборки представлен подвижным конвейером с тактовыми модулями, изменяющими потоки движения сборок.

Участок окончательной сборки представлен подвижным конвейером с тактовыми модулями, изменяющими потоки движения сборок.

VI. ВЫХОДНОЙ КОНТРОЛЬ КАЧЕСТВА ИЗДЕЛИЙ

Контрольный участок оборудован проверочным стендом, на котором осуществляется проверка функционирования фурнитуры. Представитель отдела технического контроля (ОТК) проверяет правильность сборки, работоспособность фурнитуры, отсутствие дефектов на ПВХ-профиле и стеклопакетах. Упаковка, в которой конструкции доставляются клиентам, снабжена стикером, свидетельствующим о том, что данное изделие прошло проверку в ОТК и полностью соответствует всем нормативам и стандартам качества, выработанным в оконной отрасли.

ГИБКА АРМИРОВАННОГО ПВХ-ПРОФИЛЯ

- Фото Фото Фото

Полностью армированные арочные конструкции — визитная карточка и гордость завода «ROMAX». В 2012 году компания “ROMAX” ввела в эксплуатацию уникальное оборудование – станок для гибки алюминиевых и ПВХ профилей со стальным упрочнением производства ”TIM Machine” (Сербия), осуществляющий высокоточную гибку профилей минимального диаметра (от 370 мм.) при помощи лазера. Оборудование применяется для изготовления арочных конструкций, заполненных армированным профилем по всей длине изделия. Наличие армированного профиля в арочных конструкциях «ROMAX» существенно увеличивает их прочность и снижает вероятность повреждения при нагрузках. Армированные арочные конструкции не деформируются с течением времени и сохраняют свою жесткость при изменениях температурного режима.

В 2012 году компания “ROMAX” ввела в эксплуатацию уникальное оборудование – станок для гибки алюминиевых и ПВХ профилей со стальным упрочнением производства ”TIM Machine” (Сербия), осуществляющий высокоточную гибку профилей минимального диаметра (от 370 мм.) при помощи лазера. Оборудование применяется для изготовления арочных конструкций, заполненных армированным профилем по всей длине изделия. Наличие армированного профиля в арочных конструкциях «ROMAX» существенно увеличивает их прочность и снижает вероятность повреждения при нагрузках. Армированные арочные конструкции не деформируются с течением времени и сохраняют свою жесткость при изменениях температурного режима.

ЛАМИНАЦИЯ ПВХ-ПРОФИЛЯ

- Фото Фото Фото

Ламинация представляет собой процесс нанесения пленки на подготовленный белый или тонированный в массе ПВХ-профиль на специальном оборудовании. Плёнка приклеивается специальным клеем с помощью обжимных роликов, которые плотно прокатываются по всем поверхностям профиля, точно повторяя все его изгибы. При расплавлении клеевой слой образует с ламинационной пленкой единую структуру, обеспечивая максимально прочное соединение. Собственный ламинационный участок, организованный на заводе «ROMAX», позволяет быстро и качественно ламинировать оконные конструкции и аксессуары (подоконники, откосы). Широкая палитра ламинационной пленки немецкой компании Renolit позволит подобрать цвет окна в тон любого интерьера.

Плёнка приклеивается специальным клеем с помощью обжимных роликов, которые плотно прокатываются по всем поверхностям профиля, точно повторяя все его изгибы. При расплавлении клеевой слой образует с ламинационной пленкой единую структуру, обеспечивая максимально прочное соединение. Собственный ламинационный участок, организованный на заводе «ROMAX», позволяет быстро и качественно ламинировать оконные конструкции и аксессуары (подоконники, откосы). Широкая палитра ламинационной пленки немецкой компании Renolit позволит подобрать цвет окна в тон любого интерьера.

Производитель пластиковых профилей | производство профиля ПВХ

Фильм о Primo >>

Контроль качества осуществляется на всех этапах производства: покупку сырья, подбор рецептуры для изготовления образца, тестирование, утверждение заказчиком и выпуск партии.

смотреть видео>>7 причин работать с нами

Гарантия

Даем пожизненную гарантию на наш инструмент

Известные сроки изготовления

Гарантируем сроки изготовления и поставки

Низкая цена

Предлагаем оптимальные решения для снижения конечной стоимости продукта

Производство

В наших цехах есть все для производства уникальных конструкций или профиля нестандартных размеров

Сертификация

Сертифицированные стандарты производства и документации ISO 9001

Безопасно

Все изделия могут безопасно использоваться в общественных и жилых помещениях

Выбор покупателей

80% наших клиентов постоянные клиенты. 70% сотрудничают с нами более 5 лет.

70% сотрудничают с нами более 5 лет.

Компания PRIMO — полный цикл производства пластикового профиля

Нам принадлежат производственные предприятия и торговые организации, находящиеся во всех скандинавских странах, в Германии, Польше, России и Китае.

Мы работаем в тесном сотрудничестве на всех этапах. Доводим Опытный образец до технологического совершенства.

С 1959 года имеем опыт производства пластикового профиля и работы на конкурентном рынке.

Наша компания обеспечивает весь цикл внутренними силами компании, что в свою очередь залог неизменно высокого качества производимого профиля.

Европейская культура производства позволяет производить высококачественный продукт на долгих промежутках.

Полный контроль каждого этапа от обсуждения технологии и используемого сырья до изготовления опытного образца.

- Разработка чертежа

- Подбор рецептуры

- Дизайн оснастки

- Производство инструмента

- Испытание и доводка

- Изготовление образца

- Внедрение в производство

Почему наш профиль отвечает всем стандартам качества

Производители пластикового профиля или мы? Нас отличают от других производителей пластиковых профилей:Производство профиля ПВХ на наших заводах

Производители пластиковых профилей отличаются от Primo гибкой, индивидуальной работой с клиентом, а также изготовлением профилей на заказ. Предоставьте нам чертежи необходимых предметов или закажите их разработку специалистам Primo и получите точно и в полном объёме изготовленную продукцию! Твёрдый и гибкий пластиковый профиль, длинномерный и мелкогабаритный — производство любых типов поливинилхлоридных изделий вы сможете заказать у нас.

Предоставьте нам чертежи необходимых предметов или закажите их разработку специалистам Primo и получите точно и в полном объёме изготовленную продукцию! Твёрдый и гибкий пластиковый профиль, длинномерный и мелкогабаритный — производство любых типов поливинилхлоридных изделий вы сможете заказать у нас.

Собственное

производство

Мы профессионально занимаемся экструзией ПВХ, а наши цеха, расположенные в 8 странах мира, оснащены самым современным и точным оборудованием. Полувековая история производства позволила нам стать одним из лидеров в отрасли.

Возможность индивидуального

изготовления изделий

В наших цехах есть всё необходимое, чтобы производить продукцию по индивидуальным чертежам клиентов. Требуются пищевые или другие трубки из ПВХ, уникальные рекламные конструкции или профили нестандартных размеров на заказ? Компания Primo рада изготовить их для вас!

Экологическая безопасность

продукции

Все изделия отвечают санитарным нормам, не выделяют вредных веществ, могут безопасно использоваться в общественных и жилых помещениях. Трубки для использования в сфере медицины также отвечают всем международным страндартам и нормам.

Трубки для использования в сфере медицины также отвечают всем международным страндартам и нормам.

Материал

Приступаете к разработке нового продукта? Подумайте об использовании пластмассы. Существует множество типов пластмасс с самыми различными свойствами. Процесс соэкструзии позволяет получить материал с комбинацией различных свойств. Наши специалисты разработают эффективное решение по использованию экструдированной пластмассы, которое станет идеальным в Вашем производстве.

Оснастка

В своей работе мы используем САПР и АСУТП, имеем производственные площадки с штатом высококвалифицированных конструкторов и проектировщиков. Используем роботизированные системы производства оснастки, что позволяет Primo работать 24 часа в сутки. Непрерывный контроль качества оптимизирует технологический процесс — результат 100% стабильное качество пластмассовых изделий.

Экструзия

Компания Primo имеет репутацию ресурсного центра по технологиям и методам эктрузии и пултрузии. В дополнение к экструзионному процессу компания Primo выполняет отделочные операции для пластмассовых изделий — нанесение пленки, печать штрих-кодов, сгибание, сверление, фальцовку, сварку, склейку и многое другое.

В дополнение к экструзионному процессу компания Primo выполняет отделочные операции для пластмассовых изделий — нанесение пленки, печать штрих-кодов, сгибание, сверление, фальцовку, сварку, склейку и многое другое.

Наши клиенты

Нашими клиентами являются как крупные компании, которые занимают лидирующие позиции в своей отрасли, так и небольшие организации, занимающиеся специализированным производством и предъявляющие уникальные требования. Большинство наших продуктов разработаны по индивидуальным заказам, однако мы также поставляем стандартизованные решения для некоторых отраслей в случаях, когда разработка стандартов для конкретного изделия или группы продуктов является наиболее приемлемым вариантом.

Мы являемся международной компанией, которая ведет деятельность на мировом рынке. Это означает, что мы стремимся быть ближе к нашим клиентам и их заказчикам. Обладая производственными мощностями в скандинавских странах, Центральной Европе, России и Китае, компания Primo является глобальным поставщиком пластмассовой продукции на мировой рынок.

Список отраслей, использующих нашу продукцию, очень обширный и включает в себя такие основные направления, как сельское хозяйство, рыболовство, производство мебели, тяжелая промышленность, товары для спорта и отдыха.

Нам уже доверили производство комплектующих из пластика для своих изделий крупнейшие игроки рынков холодильного оборудования, производства окон и автомобилей.

Самые известные производители профиля ПВХ

15.08.2016Когда встает вопрос о покупке пластикового окна, выбор сделать непросто. Компаний много, конкуренция высокая, каждый производитель обещает как минимум 30 лет службы своего профиля. На что ориентироваться? Предлагаем вашему вниманию тех производителей ПВХ-профиля, которые долгой работой смогли подтвердить качество выпускаемой продукции. В нашем списке оказалось 9 таких компаний, представленных на российском рынке.

VEKA

Эта немецкая компания появилась в 1969 году. Производственные филиалы открыты в США, Канаде, Бельгии, Великобритании, Польше, Китае, Испании, Франции, а в 1999 году первый завод VEKA появился в России в Московской области (возле г. Наро-Фоминск). Позже, в 2004 и 2005 годах, открылось еще два завода ‒ в Новосибирске и Хабаровске. Все производство ведется под контролем главного предприятия в Германии.

Наро-Фоминск). Позже, в 2004 и 2005 годах, открылось еще два завода ‒ в Новосибирске и Хабаровске. Все производство ведется под контролем главного предприятия в Германии.

Сейчас продукция этой компании импортируется в более чем 40 стран, а сам бренд прочно закрепился на рынке производителей изделий из ПВХ.

Производитель профиля ПВХ VEKA

REHAU

Еще одна немецкая компания, лидер в оконной промышленности, начала свою историю с производства окантовок и шлангов для воды в 1948 году. Первый пластмассовый оконный профиль REHAU был выпущен в 1958 году. Кроме профиля для пластиковых окон, компания выпускает комплектующие из композитных материалов для автомобилей и даже авиационной техники. Например, миллионный бампер для BMW вышел с завода REHAU в 1990 (!) году. В отношении выпускаемого ПВХ-профиля для окон цифры еще масштабнее.

Впервые за пределы родной Германии REHAU шагнула в 1962 году, построив завод в Канаде. Сейчас у компании есть собственное производство в 41 стране. В России первые производственные линии появились в 2002 году в Московской области (г. Гжель), а на сегодняшний день российский филиал REHAU является вторым по величине среди остальных представительств этой же компании.

В России первые производственные линии появились в 2002 году в Московской области (г. Гжель), а на сегодняшний день российский филиал REHAU является вторым по величине среди остальных представительств этой же компании.

Производитель профиля ПВХ REHAU

КBE

Еще один лидер в области производства ПВХ-профиля родом снова из Германии. Компания KBEбыла основана в Берлине в 1980 году для производства пластика для строительства и электротехники. Благодаря высокому качеству компания быстро обошла конкурентов и встала в один ряд с такими на тот момент уже гигантами как VEKA и REHAU. В России на данный момент работают два завода КBE ‒ в подмосковном Воскресенске и Хабаровске. Росстрой подтверждает, что качество окон, произведенных в России и Германии, идентично.

Производитель профиля ПВХ KBE

Deceunink

Эта бельгийская компания была основана в 1937 году, а к экструзии оконных систем из ПВХ она приступила в 1960 году. Сейчас Deceunink имеет 14 заводов и 22 склада в 19 странах, что позволило создать 3600 рабочих мест. Более того, в 2012 году компания открыла в Бельгии собственный завод по переработке отходов. В России завод Deceunink находится в Протвино (Московская область).

Сейчас Deceunink имеет 14 заводов и 22 склада в 19 странах, что позволило создать 3600 рабочих мест. Более того, в 2012 году компания открыла в Бельгии собственный завод по переработке отходов. В России завод Deceunink находится в Протвино (Московская область).

Производитель профиля ПВХ Deceunink

SCHUCO

Все-таки появление первого пластикового окна в Германии, видимо, сказалось на развитие отрасли и появление сильных и надежных компаний по производству профиля ПВХ именно в этой стране. Вот и SCHUCO ‒ еще один заметный немецкий участник рынка пластиковых окон. С момента образования (1951 год) компания специализируется на производстве гелиосистем, окон, дверей и мебельных фасадов. Сначала все эти элементы выполнялись из алюминия, а в 70-х гг. SCHUCO начала работать с профилем ПВХ. Представительства компании есть в 75 странах, а в России клиенты покупают окна из профиля SCHUCO уже более 10 лет.

Производитель профиля ПВХ SCHUCO

Salamander

И снова немецкий брэнд! Эта компания отличается, пожалуй, самой необычной историей. С момента своего основания в 1913 году брэнд Salamanderспециализировался на производстве качественной обуви. Работа с синтетическими полимерными материалами и накопленный опыт в этой области открыли новый горизонт: в 1973 году в компании начали выпускать светопрозрачные профильные конструкции. Успех на отечественном рынке подтолкнул к расширению территории продаж. В 2008 году компания Salamanderорганизовала производство в Белоруссии, которое снизило транспортные издержки при доставке продукции в Восточную Европу и страны постсоветского пространства. Теперь и отдельные покупатели окон, и ремонтные бригады, и застройщики знают этот бренд не только как производителя сапог и туфель, но и как изготовителя качественного профиля ПВХ с конкурентными ценами.

С момента своего основания в 1913 году брэнд Salamanderспециализировался на производстве качественной обуви. Работа с синтетическими полимерными материалами и накопленный опыт в этой области открыли новый горизонт: в 1973 году в компании начали выпускать светопрозрачные профильные конструкции. Успех на отечественном рынке подтолкнул к расширению территории продаж. В 2008 году компания Salamanderорганизовала производство в Белоруссии, которое снизило транспортные издержки при доставке продукции в Восточную Европу и страны постсоветского пространства. Теперь и отдельные покупатели окон, и ремонтные бригады, и застройщики знают этот бренд не только как производителя сапог и туфель, но и как изготовителя качественного профиля ПВХ с конкурентными ценами.

Производитель профиля ПВХ Salamander

Proplex

Эта российская компания без всякого преувеличения стоит у истоков отечественного производства ПВХ-профиля. Основав собственное производство профиля в 1999 году в Московской области, Proplex на сегодняшний день имеет более сотни партнеров, которые продают окна в России из профиля данного брэнда. Оборудование в цеха закупают в Австрии и Германии, оттуда же привозят необходимое сырье, поэтому итоговая продукция получается качественной и пользующейся спросом.

Оборудование в цеха закупают в Австрии и Германии, оттуда же привозят необходимое сырье, поэтому итоговая продукция получается качественной и пользующейся спросом.

Производитель профиля ПВХ Proplex

Moнблан

Появилась на рынке в 2001 году и определенно заслуживает уважения: надо было приложить много усилий, а также производить действительно качественную продукцию, чтобы привлечь клиентов в условиях, когда конкуренцию составляют гиганты с мировым именем. Линейка профиля ПВХ выпускается под брэндом MONTBLANC. На 20 000 кв. м. площади заводских помещений Moнблан производит профиль ПВХ и прочие составляющие для сборки пластиковых окон. Производство находится в г. Электросталь (Московская область).

Производитель профиля ПВХ Moнблан

GoodWin

Самая молодая компания в нашем списке ‒ на рынке она представлена с 2007 года. Собственное производство профиля ПВХ ведется в России. Чтобы удовлетворить как можно больше потребностей клиентов, GoodWin выполняет конструкции сложной формы, ламинирует профиль в нужный цвет и ориентируется не только на крупных заказчиков, но и на частных клиентов.

Производитель профиля ПВХ GoodWin

Так какую же все-таки компанию выбрать? Любому производителю из нашего списка можно доверять, поскольку профиль ПВХ каждого из них соответствует международным стандартам, интегрированным в российские ГОСТы. Дальше дело за личными симпатиями и ценовой политикой.

Однако при заказе окон не забывайте, что долгая и исправная служба оконной конструкции зависит не только от профиля ‒ качественная фурнитура и правильный монтаж имеют не меньшее значение!

Все о ПВХ для производства пластиковых окон

ПВХ — продукт природы и химии

Пластиковые окна изготавливаются из ПВХ профилей, основой для производства которых служит ПВХ.

ПВХ как поливинилхлорид

Химическая формула: [-Ch3-CHCl-]n.

Представляет собой бесцветную, прозрачную пластмассу, термопластичный полимер винилхлорида.

Отличается химической стойкостью к щелочам, минеральным маслам, кислотам и растворителям.

Сплошная химия?

Тем не менее, не смотря на обилие «ненатуральных» терминов, ПВХ — детище природы. ПВХ на 57% состоит из связного хлора, который выделяется из поваренной соли и на 43% из этилена, который получают переработкой нефти.

Можно сказать, что «по бабушке» ПВХ полностью природный материал.

В «сыром виде» ПВХ имеет ряд недостатков, например,боится низких температур. Для целей производства пластиковых окон, ПВХ используют в смеси с другими компонентами. Рассмотрим состав смеси подробнее.

Из чего в действительности состоит профиль пластиковых окон

Точные пропорции ПВХ смеси держатся в тайне, так как формула является частью секрета фирмы-производителя, за которым (как за рецептом Кока-Колы) охотятся шпионы-конкуренты.

Тем не менее состав строго определен. Для экструзии оконного профиля используют:

- Собственно ПВХ,

- Термостабилизаторы (на основе соединений свинца или кальций-цинка),

- Красящие пигменты (оксид титана и оксид железа),

- Наполнители (соединения кальция),

- Пластификаторы (фталаты).

Насколько безопасен состав смеси для производства ПВХ профиля?

Чтобы не быть голословными, рассмотрим их по порядку.

Термостабилизаторы

Термостабилизаторы на основе соединений свинца уже долгое время используются в производственных отраслях для придания необходимых физических свойств. Для термоустойчивости оконного ПВХ профиля применяют сульфид свинца. Свинец в соединении находится в связанном виде и не представляет опасности. К тому же для производства профиля его добавляют в малых количествах — не превышает величину в 0,4% от общего объема материалов. В окне получается и того меньше.

Продолжительное использование, среди прочего — для изготовления водопроводных труб, позволили изучить свойства сульфида свинца и получить опытное подтверждение его безвредности. Другое дело — стабилизаторы на основе кальция и цинка.

Стабилизаторы на основе цинка и кальция относительно недавно стали использоваться в производстве ПВХ профилей, отчего в полной мере не сформировалось базы знаний и наблюдений за материалами с этими компонентами. Однако они прошли все проверки в европейских лабораториях на соответствии нормам.

Однако они прошли все проверки в европейских лабораториях на соответствии нормам.

Красители

Красители для производства ПВХ профилей — вещества, прошедшие лабораторные исследования и активно применяемые. В конечном продукте — профиле окна ПВХ, они также не представляют опасности.

Необходимость добавки красящих пигментов объясняется тем фактом, что ПВХ сам по себе не имеет цвета и без красителей представлял бы на вид толстый полиэтиленовый пакет.

В производстве ПВХ профиля используют следующие красящие компоненты:

- оксид титана — для придания профилю белого цвета,

- оксид железа, чтобы сделать цвет профиля коричневым.

Наполнители

Соединения кальция, используемые как наполнитель, придают оконному профилю прочность. Добавляемый для этих целей состав, как правило, карбонат кальция, или попросту, мел. Безвреден и безопасен.

Пластификаторы

Пластификаторы в пластиковой продукции — наиболее обсуждаемый элемент. Именно он до недавнего времени был главным объектом критики пластиковых окон.

Именно он до недавнего времени был главным объектом критики пластиковых окон.

Особое внимание общественности приковано к фталатам группы DEHP, воздействие которых изучается, но предполагается их негативное воздействие при попадании в организм человека.

Для пластиковых профилей используются фталаты другой группы — DIDP и DINP, которая до 2014 года также была под подозрением. Однако проведенные исследования* в течение 4 лет подтвердили безопасность пластификаторов этих групп.

По результатам наблюдений эксперты смогли с уверенностью заявить, что необходимо с осторожностью использовать предметы, в которых использовались пластификаторы из группы риска, и то при условии, что частицы будут попадать внутрь.

В заключении касательно оконного профиля говорится, что профиль изготовленный с использованием фталатов DINP и DIDP, не оказывает никакого влияния на организм человека.

*- Согласно данным исследований рабочей группы по ПВХ и окружающей среде Arbeitsgemeinschaft PVC und UMWELT e. V. (AGPU)

V. (AGPU)

Все ли пластиковые окна безопасны

Выбирая окна от проверенного производителя ПВХ профиля, которым является компания VEKA (Германия) и ее дочерние предприятия, Вы получаете товар с заявленным высоким уровнем качества и безопасности.

Экологическая безопасность пластиковых окон

Менее качественные пластификаторы по законам рынка стоят дешевле. Выбирая пластиковые окна по принципу наименьшей цены, появляется вероятность приобрести товар с сомнительным составом.

Не экономьте на себе и здоровье близких, выбирайте пластиковые окна на базе профилей ПВХ VEKA.

Цены на пластиковые окна VEKA

Производство ПВХ профиля для окон методом экструзии

Изобретателем поливинилхлорида (ПВХ) является Виктор Регно, сделавший свое открытие в 1835 году. Технология промышленного производства ПВХ была разработана гораздо позднее, в 1912 г немецким ученым Фритцем Клатте. В начале 30-х годов прошлого века в Германии и США началось производство нового синтетического материала. Первый поливинилхлорид получали из угля, поваренной соли и извести. Сегодня для этого используют этилен и поваренную соль, при этом этилен получают в результате крекинга нефти. По мировому объему производства ПВХ уступает только полиэтилену. В частности на европейском рынке доля поливинилхлорида занимает 28% от всего производства пластмасс.

Первый поливинилхлорид получали из угля, поваренной соли и извести. Сегодня для этого используют этилен и поваренную соль, при этом этилен получают в результате крекинга нефти. По мировому объему производства ПВХ уступает только полиэтилену. В частности на европейском рынке доля поливинилхлорида занимает 28% от всего производства пластмасс.

Около 25% от всего объема ПВХ расходуется на производство трубопроводов и фитингов. На профили из непластифицированного поливинилхлорида, имеющего повышенную жесткость, уходит еще 20%. Эти профили используются для изготовления окон и дверей. Из остального ПВХ изготавливают изоляцию, пленку, упаковку и т.п.

Из всех пластмасс ПВХ имеет самое лучшее соотношение: цена/качество. Материал экологически чист, обладает долговечностью, устойчивостью к негативным воздействиям атмосферы.

Исходный поливинилхлорид – мелкий белый порошок. Однако в чистом виде он не является конструкционным материалом. Для того чтобы получить из исходного сырья изделие с необходимыми техническими и эксплуатационными характеристиками добавляют различные вещества. Это могут быть стабилизаторы, пластификаторы и модификаторы, а так же наполнители, смазки и красящие пигменты. Каждая добавка придает исходному материалу свои свойства.

Для того чтобы получить из исходного сырья изделие с необходимыми техническими и эксплуатационными характеристиками добавляют различные вещества. Это могут быть стабилизаторы, пластификаторы и модификаторы, а так же наполнители, смазки и красящие пигменты. Каждая добавка придает исходному материалу свои свойства.

Производство изделий из ПВХ происходит при температуре свыше 120о С. При таком нагреве, структура поливинилхлорида частично разрушается с выделением газа хлороводорода. Предотвратить этот процесс помогает введение стабилизаторов. Для стабилизации используют как органические, так и неорганические соединения различных металлов, в основном свинца, олова, цинка, кальция, кадмия и бария.

Основной технологический процесс производства изделий из ПВХ – экструзия. При переходе в вязкотекучее состояние требуется повышение текучести, для чего используют внутренние смазки. Внешние смазки применяют для предотвращения прилипания разогретого материала к деталям и элементам технологического оборудования.

Характерный белый цвет поливинилхлориду придает TiO2 (двуокись титана). Этот пигмент не только имеет ослепительную белизну, но и увеличивает устойчивость ПВХ-профилей к капризам погоды. Снижение расходов на производство – ода из основных задач разработчиков и технологов. Уменьшить себестоимость изготовления ПВХ помогает использование в качестве добавки мела, прошедшего специальную обработку. Обычный мел имеет достаточно высокие абразивные свойства, которые приводят к преждевременному износу металлических деталей и фурнитуры, а так же к необходимости частой замены элементов технологического оборудования, на котором осуществляется экструзия ПВХ. Добавление модификаторов увеличивает ударную прочность поливинилхлорида.

Помимо вышеназванных добавок для изготовления ПВХ могут вводиться вещества увеличивающие огнестойкость и пластичность, уменьшающие возникновение статического электричества, а так же другие дополнительные компоненты. Одним из основных условий производства высококачественных изделий из ПВХ – это тщательное соблюдение технологии и в частности пропорций исходных компонентов, выдерживание заданного давления, температуры, скорости подачи материала и других рекомендаций технологов.

Одним из основных условий производства высококачественных изделий из ПВХ – это тщательное соблюдение технологии и в частности пропорций исходных компонентов, выдерживание заданного давления, температуры, скорости подачи материала и других рекомендаций технологов.

В современном производстве используется два метода приготовления исходной смеси. В первом случае в ПВХ добавляют компаунд со всеми необходимыми добавками. Во втором случае компоненты добавляют по отдельности. При этом многое зависит от опыта и квалификации технологов, задача которых – точно соблюсти рецептуру.

Вот один из наиболее распространенных рецептов применяемый для изготовления ПВХ-профилей: на 100 массовых частей ПВХ, добавляют 5 частей мела, 5 частей двуокиси титана, 5,4 частей однокомпонентного стабилизатора и 6.5 частей модификатора.

Смешение осуществляется в три этапа. Сначала в разогретом миксере, а затем в холодном. После чего смесь выдерживают в течение суток при температуре от 15 до 30о С. Приготовленная данным образом, смесь засыпается в экструдер. Метод экструзии используется для производства профильных элементов из пластика или резины. При этом происходит непрерывная подача расплавленной массы через отверстие задающее профиль изделия.

Приготовленная данным образом, смесь засыпается в экструдер. Метод экструзии используется для производства профильных элементов из пластика или резины. При этом происходит непрерывная подача расплавленной массы через отверстие задающее профиль изделия.

Впервые шнековый экструдер был использован германскими инженерами в 1935 году для переработки термопластичных масс. На сегодняшний день можно купить экструдер китайского, немецкого производства и произведённые в других странах. География производителей подобного оборудования довольно широка. Экструдер позволяет создать разогретый гомогенный расплав достаточной вязкости и подать его под большим давлением в профилирующую головку. Помимо самого экструдера в состав линии входит фильера, механизм для калибровки, принтер для маркировки, вытягивающее устройство, резак и систему складирования и упаковки.

Готовая смесь засыпается в цилиндр экструдера, там ее захватывает шнек и перемещает по зонам нагрева, температура которых постепенно увеличивается от 150 до 210о С. В зоне начального нагрева осуществляется перемешивание. При дальнейшем перемещении исходный материал переходит в расплавленное состояние, после чего происходит его уплотнение и дегазация, а так же удаление захваченного воздуха и обезвоживание. На заключительной стадии создается требуемое давление для подачи расплавленного материала через фильеру.

Профиль будущего изделия задается инструментом, состоящим из фильеры, сухих и влажных калибраторов. Инструмент не только формирует профиль, но и определяет качество изделия. Это требует особой тщательности при его изготовлении. Щелевой канал фильеры образуется матрицей и дорном, через которые и протекает расплав материала. Качество поверхности в значительной степени зависит от соблюдения температурного режима. Прошедший через фильеру материал имеет достаточно высокую температуру. Калибраторы помогают ему сохранить заданное сечение профиля и быстро охладиться. Первичное охлаждение и формовка происходит в сухом калибраторе. В его щелевых шлицах создается небольшое разрежение, которое и притягивает профиль. Из-за этого этот вид калибровки еще называют вакуумным. Внутри стенок имеются каналы, в которых циркулирует вода, за счет чего и происходит охлаждение.

Полное охлаждение происходит во влажном калибраторе, за счет орошения водой. Окончательно сформованный и охлажденный профиль охлаждают воздушной струей. После чего принтер через каждый метр наносит соответствующую маркировку. Вытягивание профиля осуществляет траковый механизм, при этом его скорость соответствует скорости подачи сырья. Обычно эта величина не превышает 8 м/мин. Для увеличения скорости подачи требуется изменение рецептуры смеси. Готовый ПВХ-профиль автоматически нарезается на нужную длину, упаковывается и поступает на склад готовой продукции.

Статья написана для сайта moscowsad.ru.

Из чего сделан профиль — Статьи от производителя окон и дверей ПВХ VEKA

Поливинилхлорид — основной материал для изготовления профиля, используемого в производстве пластиковых окон. На сегодняшний день оконные системы из ПВХ-профиля являются наиболее гибкими и технологичными. Невысокая стоимость изготовления и хорошие характеристики способствовали массовому применению пластика для изготовления самых разных светопрозрачных конструкций.

История открытия ПВХ

Впервые поливинилхлорид был получен в 1835 году французским химиком Анри Виктором Реньо. Это произошло случайно. Проводя исследования в области органической химии, Реньо как-то раз оставил на подоконнике раствор винилхлорида. Спустя некоторое время в растворе образовался белый осадок. Как выяснилось позднее, этому способствовал свет, действовавший на раствор в течение нескольких дней. Учёный отделил этот белый порошок и провёл с ним несколько опытов. Однако он не смог ни растворить его, ни подействовать на него как-то ещё, и поэтому вскоре утратил интерес к своему случайному открытию. Так поливинилхлорид сразу же продемонстрировал свою высокую химическую стойкость.

Промышленное производство поливинилхлорида развернулось уже в ХХ столетии. Немецкий химик Фриц Клатте искал замену для целлулоида, который считается первым термопластом. Целлулоид оказался хорошей заменой рогу для изготовления пуговиц и расчёсок, использовался в производстве киноплёнки, но отличался высокой горючестью. Любопытно, что Клатте, по-видимому, не знал об опытах Реньо с винилхлоридом и «открыл» ПВХ заново.

В 1913 году он вместе со своими коллегами Эмилем Захариасом и Адольфом Роллеттом запатентовал технологию производства поливинилхлорида. К сожалению, эта технология ещё не была готова для использования в коммерческих целях; инженеры и химики продолжали исследования. Промышленное производство ПВХ начала компания BASF только в 1934 году.

После Второй мировой войны поливинилхлорид благодаря своей невысокой стоимости и технологичности обработки стал широко использоваться для изготовления труб, профилей, искусственных покрытий для пола, всевозможных плёнок, электрической изоляции и других изделий из пластмассы. В 1950-х годах ПВХ начали применять для изготовления оконных рам. Первые оконные профили были запатентованы в США и Германии.

Особенности поливинилхлорида

ПВХ является производным этилена, который, в свою очередь, является продуктом пиролиза жидких дистиллятов нефти или низших насыщенных углеводородов, таких как этан, бутан и пропан. Исходным сырьём для получения ПВХ является нефть, а также природный и попутный нефтяной газ.

Поливинилхлорид отличается высокой стойкостью к растворителям, кислотам, минеральным маслам и другим агрессивным воздействиям. В чистом виде он не поддерживает горение. В то же время ПВХ подвержен фотодеструкции: под действием солнечного света материал постепенно теряет прочность и эластичность. Применение различных химических добавок позволило исправить этот недостаток: светопоглощающие красители ограничивают деградацию изделий из ПВХ очень тонким слоем в 0,05 мм.

Использование различных добавок позволяет менять свойства материала в широких пределах, приспосабливая его к конкретным требованиям, иногда совершенно противоположным. Например, для оконного профиля от материала требуется жёсткость, а для кабельной изоляции и линолеума гибкость.

Изготовление ПВХ-профиля

Профиль, используемый для окон, изготавливается из гранулированного ПВХ методом непрерывной экструзии на автоматизированных линиях. Процесс тщательно контролируется на всех этапах производства: начиная от чистоты исходного сырья и заканчивая точностью геометрических размеров изделия и проверкой его на прочность.

Детальнее о том, как производится ПВХ-профиль VEKA, вы можете прочитать здесь.

После экструзионной линии профиль нарезается и армируется стальными вставками. Они компенсируют относительно большой коэффициент термического расширения ПВХ и добавляют конструкциям из профиля дополнительную жёсткость. Готовый профиль оклеивается защитной плёнкой, маркируется и отправляется на склад готовой продукции. И уже оттуда поступает на предприятия по изготовлению окон.

Стандартные и нестандартные пластиковые профили и трубки

Благодаря 34-летнему опыту, наш опыт в проектировании, проектировании, производстве и поставке стандартных и нестандартных пластиковых профилей был подтвержден в широком спектре промышленных применений. Стремясь предоставить нашим клиентам больше, чем просто изделия из пластика, мы создаем и поставляем индивидуальные решения для повышения прибыльности вашей продукции и достижения максимальной эффективности, уделяя особое внимание быстрой отдаче, конкурентоспособным ценам и удовлетворенности клиентов.

1. СТАНДАРТНЫЕ ПЛАСТИКОВЫЕ ПРОФИЛИ

С сотнями пластиковых профилей и трубок на выбор мы можем подготовить вашу форму к отправке БЕЗ затрат на инструменты.

- U-образные каналы и кромка

- Уголки

- Соединители

- H-каналы

- Трубки

- Трубки / трубы нестандартного размера

Свяжитесь с нами сегодня! 419-878-5010

2. ПОЛЬЗОВАТЕЛЬСКИЕ ПЛАСТИКОВЫЕ ПРОФИЛИ

Seagate Plastics также может создавать ваши индивидуальные и специальные пластиковые профили и трубки.Наши знания и возможности сэкономят вам, как специалистам по пластиковому профилю, ценные деньги.

Общие возможности Seagate Plastics …

- Собственная разработка продуктов и инструментов

- Стандартный, двойной твердомер или совместная экструзия (объединение двух или более материалов в один экструдированный блок)

- Подбор цветов

- Поточное или вторичное производство (резка, намотка, сверление, ламинирование, перфорация, продольная резка, намотка, шелкография, маршрутизация и нанесение ленты)

- Сборка

- Маркировка и упаковка

- Сертификация материалов

3.Обычное экструдированное сырье

ABS- Акрилонитрил-бутадиенстирол

Акрил

HDPE

LDPE

MDPE

Жесткий и гибкий поликарбон

Полиэтилен (низкой, средней и высокой плотности)

Полипропилен

PETG

Полистирол (HIPS)

Полиуретан

TPE (Thermoplastic

TPE)

Термопластическая резина)

Электропроводящий пластик

Статически рассеивающий пластик

Экструзия пластика Процесс — как это работает

Процесс начинается с подачи пластикового материала в виде гранул, гранул или порошки из бункер самотеком в цилиндр экструдера.Необработанный пластмассовый материал поступает через загрузочную горловину до того, как вступит в контакт со шнеком. Затем вращающийся винт толкает пластиковые шарики вперед в нагретый цилиндр. Для постепенного плавления материала используется комбинация нагревателей, расположенных вдоль цилиндра экструдера, и поворотных шнеков. В передней части цилиндра расплавленный пластик покидает винт и проталкивается через сетчатый фильтр для удаления любых нежелательных загрязнений, которые могут находиться в расплаве. Эти экраны усилены толстой металлической пластиной-отбойником из-за создаваемого высокого давления.Узел сита / дробилки также создает противодавление в цилиндре, которое требуется для равномерного плавления, а также для правильного перемешивания полимера. Как только расплавленный пластик проходит через пластину прерывателя, он затем попадает в матрицу, которая придает материалу форму, известную как пластиковый профиль. Штамп — это то, что придает конечному продукту его профиль, и он должен быть спроектирован так, чтобы пластик равномерно перетекал от цилиндрической формы к конечной форме профиля продукта. После штампа продукт необходимо охладить, чтобы он затвердел.Обычно это достигается протягиванием экструдата через водяную баню.

Объяснение процесса экструзии пластиковых профилей

Пластмассы — популярное сырье, используемое для изготовления широкого спектра продуктов, от труб до энергоэффективных виниловых оконных рам. Процесс экструзии пластиковых профилей является обычной процедурой в секторе производства пластмасс, поскольку он легко доступен и прост в использовании. Многие компании предпочитают работать с пластмассами другим материалам, потому что продукты на нефтяной основе легко моделируются.Читайте дальше, чтобы узнать больше о процессе экструзии профиля.

Общие сведения об экструзии пластика

Процесс экструзии пластика — это простая процедура, которая включает плавление шариков смолы (сырой термостатический материал), их фильтрацию и последующее придание им заданной формы. Вращающийся винт помогает опускать нагретую бочку до заданной температуры. Расплавленный пластик пропускают через фильеру, чтобы придать конечному продукту форму или профиль. Фильтрация обеспечивает однородную консистенцию конечного продукта.Вот краткое описание всего процесса.

Шаг 1:

Процесс начинается с загрузки сырых пластмассовых продуктов, таких как гранулы и пеллеты, в бункер и подачи в экструдер. Красители или добавки добавляются, если в сырье их нет. Вращающийся винт облегчает перемещение сырой смолы через нагретую цилиндрическую камеру.

Шаг 2:

Сырье бункера затем перетекает через загрузочную горловину к прядильному шнеку большого размера в горизонтальном цилиндре.

Шаг 3:

Различные материалы имеют разные свойства, включая температуру плавления. Когда необработанная смола проходит через нагретую камеру, она нагревается до определенной температуры плавления в диапазоне от 400 до 530 градусов по Фаренгейту. К тому времени, как смола доходит до конца шнека, она тщательно перемешивается.

Шаг 4:

Перед тем, как смола проходит через фильеру для придания формы конечному продукту, она проходит через сетку, усиленную пластиной прерывателя.Экран удаляет загрязнения или неровности, которые могут быть в расплавленном пластике. Теперь смола готова к штамповке, поскольку ее подают в полость для охлаждения и затвердевания. Водяная баня или охлаждающие валки могут помочь ускорить процесс охлаждения.

Шаг 5:

Процесс экструзии пластикового профиля должен быть таким, чтобы смола текла плавно и равномерно на многочисленных этапах. Качество конечного продукта зависит от последовательности всего процесса.

Сырье, используемое в процессе экструзии пластмасс

Различное сырье из пластика можно нагревать и создавать непрерывный профиль.Компании используют широкий спектр сырья, включая поликарбонат, ПВХ, переработанные материалы, нейлон и полипропилен (ПП).

Поддержание температуры

Температура играет важную роль во всем процессе экструзии. Поддержание оптимальных температур необходимо для производства качественной продукции. Несоблюдение правильной температуры может минимизировать однородную текучесть смолы. Также существует риск деформации конечного продукта.

Вы можете определить, являются ли температуры непостоянными, когда в экструдере начинают проявляться давление, трение и другие переменные.Очень важно следить за нагревателем, чтобы не допустить повышения или понижения температуры. Вы можете управлять теплом внутри экструдера, опуская, поднимая или отключая нагреватели соответствующим образом.

Конструкция шнека

Шнек играет решающую роль в процессе экструзии пластикового профиля, поскольку он способствует перемещению смолы на разных этапах. В системе нет другой движущейся части. Вы должны учитывать конструкцию этого устройства, поскольку оно определяет скорость нагрева и подачи.

Скорость плавления, размер смолы, тип сырья и давление, необходимое для поддержания однородности, являются решающими факторами, определяющими диаметр и длину шнека. Вы даже можете использовать два шнека в зависимости от экструдера, который вы используете, чтобы обеспечить необходимое перемешивание.

Продукция

Экструзия пластика — это использование расплавленного пластика для производства различных форм. Процесс можно использовать в промышленных или бытовых целях. С помощью этой технологии можно производить различные продукты, такие как пластиковые пленки, медицинскую упаковку, оправки для шлангов, изоляцию для проводов, трубки и стержни.

Экструзия используется в электротехнической продукции, например, для изоляции электрических проводов. Во время этого процесса изоляция выдавливается вокруг провода, когда он протягивается через матрицу. Проволока должна обладать такими характеристиками, как абразивное сопротивление и сильная электрическая изоляция. Изоляция помогает предотвратить поражение электрическим током и коррозию.

Основным процессом производства профилей с длинным поперечным сечением является экструзия. В большинстве новых домов сегодня есть виниловые направляющие, разработанные с использованием этой процедуры.Этот процесс также используется при производстве профилей других форм, таких как водостоки и дворники.

Экструзия используется при производстве ударопрочного стекла. Стеклопакеты и ограждения машин могут быть изготовлены из листового поликарбоната. Покрытие бывает разной толщины в зависимости от назначения.

Экструзия позволяет производить твердые тела различной формы, например круглой, квадратной или прямоугольной, и различной длины. Переработанный пластик идеально подходит для производства пластиковых настилов и пиломатериалов.Извлеченные пластмассы обычно используются в ограждениях и садовой мебели, например, скамейках. Они лучше древесины, потому что устойчивы к атмосферным воздействиям, не трескаются и долговечны. Когда вы используете эти пластиковые детали, вам не нужно беспокоиться об обслуживании.

В системах водоснабжения и канализации используются экструдированные трубы из ПВХ. В зависимости от потребности трубы бывают разного диаметра. Например, канализационные трубы могут иметь ширину в несколько дюймов, в то время как другие, такие как краны, имеют гораздо меньший диаметр.Вы также можете приобрести медицинские изделия, например, пластиковые медицинские трубки.

Преимущества процесса экструзии пластика

Экструзия пластика находит множество применений в различных отраслях промышленности. Процедура позволяет создавать изделия из пластика разных форм и размеров. Некоторые преимущества этой процедуры обсуждаются ниже.

- Одной из причин, по которой экструзия широко используется на промышленном уровне, является ее высокая производственная мощность. Компании, занимающиеся производством пластмассовых изделий, могут без проблем масштабироваться.

- Экструзия пластика также дешевле, чем большинство других процессов формования. Это позволяет компаниям дешево производить различные пластиковые изделия и продавать их по более низким ценам.

- С точки зрения дизайна, этот процесс предлагает гибкость, которую трудно достичь с помощью других процедур формования. Вы можете получить любую форму из расплавленного пластика в зависимости от используемой матрицы.

- Экструзия позволяет производить непрерывный профиль.

- Пластмассовые изделия подлежат вторичной переработке.Процесс экструзии пластиковых профилей позволяет не только производить перерабатываемые пластмассовые изделия, но и перерабатывать отходы пластмассовых изделий.

Получите экструзию пластика от экспертов

Petro Packaging Company Inc. — лучшее место для вас, если вы ищете оптовые заказы на пластиковые экструзии и упаковочные решения. Мы специализируемся на удовлетворении различных потребностей наших клиентов в экструзии и упаковке. Вы можете связаться с нами или позвонить нам по телефону 908-272-4054, даже если вы не уверены, чего хотите, и мы будем рады помочь вам выбрать варианты.

Экструзии пластиковых профилей — Экструдированные пластиковые профили на заказ

Экструзия профиля используется для производства непрерывно формованного профиля и идеально подходит для серийного производства

Preferred Plastics — ведущий производитель экструдированных деталей и компонентов нестандартного профиля. Известные во всем мире своим опытом и знаниями в области производства пластиковых профилей на заказ, инновациями и соблюдением новейших производственных технологий, а также превосходным обслуживанием клиентов, мы гордимся своей способностью соответствовать даже самым строгим требованиям и поставлять детали, соответствующие самым высоким стандартам качества.

Экструзия профиля используется для производства непрерывно формованного профиля и идеально подходит для серийного производства. Возможности Preferred Plastics включают:

- Жесткие и гибкие профили

- Профили двойной твердости с использованием нескольких смол

- Простые и сложные формы, изготовленные с допусками промышленных стандартов

- Малые и большие формы

- Широкий ассортимент термопластов, включая ПВХ, АБС, HIPS, HDPE, TPU и TPE.Мы также предлагаем рецептуру по индивидуальному заказу.

Наша линейка продуктов для экструзии профилей на заказ включает прокладки, уплотнения, каналы, ограждения оборудования, конвейерные планки и направляющие, фасонные детали и обрезки, а также трубы.

Preferred Plastics предоставляет услуги экструзии и отделки под ключ, в том числе:

- Специализированная поддержка клиентов от первого звонка до доставки готового продукта. Мы работаем с вами, чтобы обеспечить точность инструментов и инженерных решений вашей детали до начала производства.

- Два производственных предприятия общей площадью 200 000 квадратных футов. Наши 38 технологически продвинутых экструдеров обеспечивают возможность экструдирования деталей от малых до более крупных, структурных профилей и производства в больших количествах от прототипов до небольших и полных серий.

- Разработка и производство оснастки на собственном предприятии

- Широкий ассортимент термопластов, включая возможность смешивания материалов на заказ

- Индивидуальные конфигурации деталей, включая металл внутри, ткань снаружи, разноцветные профили, двойной твердомер, текстурированные поверхности и другие конфигурации

- Физические испытания во время и после производства, чтобы гарантировать постоянство качества продукции и соответствие спецификациям продукции

- Услуги по окончательной отделке, включая резку, сверление, надрез, штамповку, обрезку, сварку, штамповку и индивидуальную упаковку

- Производство сертифицировано по ISO 9001: 2015

Кроме того, мы применяем устойчивые, экологически ответственные методы производства, чтобы минимизировать отходы и максимально повысить энергоэффективность в нашем производстве.Мы можем помочь вам выбрать более экологически чистые альтернативы термопластам для вашего проекта.

Материалы для экструзии профилей

Наши материалы могут быть подобраны практически к любому вообразимому цвету. Некоторые материалы подбираются нашими собственными специалистами по цвету, а другие — в сотрудничестве с нашими партнерами по пигментам и красителям мирового класса.

Наши экструдированные пластмассовые детали используются в автомобилестроении, обрабатывающей промышленности, производстве медицинских устройств, строительстве, судостроении, жилых автофургонах и бытовой технике.Некоторые из доступных материалов:

- ПВХ (жесткий и гибкий)

- АБС

- TPE (термопластичный эластомер)

- HIPS (ударопрочный полистирол)

- ПЭТГ (полиэтилентерефталат)

- Noryl® PPO

- Полиэтилен (HDPE, MDPE и LDPE)

- Полипропилен

- EHMW (полиэтилен сверхвысокой молекулярной массы)

- ТПО (термопластичный олефин)

- ТПВ (термопластичные вулканизаты)

- ТПУ (термопластичный полиуретан)

- Составы нестандартные

В Preferred Plastics мы стремимся производить высококачественные детали, которые соответствуют вашим ожиданиям, доставляются вовремя и в рамках бюджета — и все это поддерживается превосходным обслуживанием клиентов.Мы понимаем, что компоненты и детали, которые мы доставляем вам, имеют решающее значение для производительности вашей готовой продукции, и что качество нашей продукции влияет на качество вашей продукции — и что на кону стоит ваша репутация. Это обязательство заставляет наших клиентов возвращаться.

Позвоните сегодня, чтобы узнать, чем мы можем вам помочь! Офис в Кентукки: (502) 935-3070 / Офис в Мичигане: (269) 685-5873

Экструзия пластиковых профилей | Lincoln Plastics

Специалисты по экструзии пластиковых профилей на заказ

Независимо от того, есть ли у вас собственные инструменты / штампы для экструзии пластмасс или вы хотите, чтобы мы изготовили для вас формы, давайте работать вместе, чтобы выполнить эту работу.

Наша специальность — производство экструзионных профилей на заказ из полиэтилена, ПВХ с выступами, гибкого ПВХ и полипропилена. У нас есть возможность использовать любую пластиковую смолу в соответствии с вашими требованиями. Ознакомьтесь с нашими возможностями пластикового профиля.

Мы производим широкий спектр запатентованной сельскохозяйственной и электротехнической продукции, но в первую очередь ориентированы на производство профилей, разработанных по индивидуальному заказу, в соответствии с вашими требованиями. У нас есть возможность производить пластиковые профили и круглые формы с шириной или диаметром примерно до 13 дюймов.

Мы лучший выбор для вашего следующего проекта по экструзии профилей.

- У нас есть возможности для производства в больших объемах

— Мы сможем гибко реагировать на ваш рост - Мы стратегически расположены в центре города

— Экономия ваших значительных затрат на логистику - Мы можем обеспечить короткие сроки поставки и своевременную доставку

— Снижение затрат на складские запасы - У нас нет требований к минимальному заказу

— Обеспечение максимальной гибкости - Экструзия пластиковых профилей, сертифицированная по ISO 9001 объект

— У вас есть уверенность в сотрудничестве с компанией, которая придерживается международно признанных стандартов качества и производственных практик - Мы можем удовлетворить ваши требования по форме, цвету и возможностям внутренней отделки

— Мы универсальный магазин для экструзии и второстепенных видов деятельности

В конце концов, наша сила заключается в наших выдающихся людях, многие из которых работают в нашей компании несколько лет.Они привержены систематическому мышлению, применяя последовательный контроль производства пластмасс, чтобы гарантировать повторяемость процессов экструзии профилей.

Мы работаем с вашим существующим продуктом и экструзионными матрицами или помогаем вам перепроектировать и повторно использовать ваши продукты. Пожалуйста, позвольте нам предоставить вам расценки на ваш следующий проект по экструзии пластика.

Экструзия пластика на заказ — BD Custom

Экструзия пластикового профиля на заказ

С момента своего основания в 1993 году компания BD Custom Manufacturing была посвящена созданию высококачественных продуктов экструзии пластикового профиля, отвечающих любым требованиям.Мы предлагаем обширный процесс настройки, который позволяет нам поставлять изделия из ПВХ и полиэтилена на заказ для растущего числа производственных секторов по всей стране, в том числе:

• Промышленность для автофургонов

• Строительная промышленность

• Обивочная и мебельная промышленность

• Морская промышленность

• Автомобильная промышленность

• Дисплей для точек покупки

• Вывески компаний

• Производители экспонатов

• Строительные товары

• Сельское хозяйство

• Потребительские товары

Процесс производства экструзии пластикового профиля

Экструзия пластика — это сложный процесс, который включает плавление пластика и восстановление его в указанную конфигурацию.Пластиковые материалы заливаются в бункер, который затем загружает материал в нагретую бочку.

Затем расплавленный пластик проходит через сито и попадает в матрицу, которая формирует его в соответствии с желаемыми характеристиками. Экструзия пластика является популярным выбором для множества различных производственных приложений, поскольку она позволяет производить большие объемы продукции на относительно высоких скоростях при низких производственных затратах. Некоторые распространенные пластмассовые изделия, изготавливаемые методом экструзии, включают трубы и трубки, оконные рамы, уплотнители и изоляцию проводов.

Заказчики из всех отраслей полагаются на BD Custom Manufacturing за наши впечатляющие инструменты, разработанные по индивидуальному заказу, способность выполнять небольшие тиражи и короткие сроки выполнения работ. Мы специализируемся на производстве профилей из полиэтилена и ПВХ на заказ и предлагаем широкий выбор конфигураций, цветов, толщины и длины.

Эта универсальность позволяет нам производить продукцию, которая точно соответствует вашим спецификациям, независимо от ее сложности. У нас есть производственные возможности для выполнения проектов любого размера, большого или малого.

Ваш лучший выбор для экструзии пластиковых профилей на заказ

Наш опытный персонал, высокие стандарты контроля качества и постоянное совершенствование процессов позволяют нам постоянно удовлетворять или превосходить потребности наших клиентов в экструзии пластиковых профилей. Поскольку экструзионные технологии постоянно развиваются, вы можете рассчитывать на то, что мы предложим самые передовые методы и материалы для экструзии пластмасс. Как один из наших уважаемых клиентов, вы можете рассчитывать на:

• Быстрое время выполнения заказа : Мы стремимся обеспечить быстрое выполнение заказа, чтобы наши клиенты получали свои заказы как можно быстрее.Как только мы получим заказ, сопровождаемый штампом, вы можете рассчитывать, что время выполнения заказа составит около 10 рабочих дней.

• Контроль качества на высоком уровне : Практика контроля качества встроена во все аспекты наших производственных операций. Мы постоянно совершенствуем наши процессы, чтобы гарантировать, что каждая производимая деталь соответствует высочайшему уровню точности и точности. Наша цель — защитить вас от неудобств и задержек, связанных с производственными дилеммами и неисправными деталями.

• Возможности экспертного проектирования инструментов : Если вы начинаете новый проект или хотите заменить имеющийся инструмент, у нас есть ресурсы и опыт, необходимые для разработки высококачественной экструзионной головки в соответствии с вашими точными спецификациями.

• Доступ к инструментам для вакуумной калибровки : Мы предлагаем вакуумные калибровочные штампы и инструменты для производства пластмассовых деталей со сложными или критичными по размеру конструктивными особенностями. В процессе калибровки под вакуумом к внешней поверхности пластикового профиля в процессе калибровки прикладывается вакуумное давление, что позволяет сформировать однородную пластиковую деталь, отвечающую заданным спецификациям.Эта процедура часто используется для обеспечения округлости, например, при экструзии труб, а также для изготовления деталей, требующих истинного угла 90 градусов.

Свяжитесь с BD Custom Manufacturing сегодня

Одна из наших сильных сторон как компании, занимающейся экструзией пластиковых профилей, — это стремление делать все возможное, чтобы удовлетворить наших клиентов. Мы гордимся своей способностью мыслить нестандартно, чтобы предлагать инновационные решения для самых сложных задач клиентов.

Чтобы узнать больше о том, как мы можем помочь вам с вашими индивидуальными потребностями в экструзии пластика, позвоните нам по телефону (574) 848-0925, свяжитесь с нами через Интернет или запросите коммерческое предложение сегодня.

Экструдированный пластик | Пластиковые профили

Пластиковые профили производятся с использованием различных пластиковых материалов для производства качественных пластмассовых изделий. Эти изделия имеют непрерывное поперечное сечение, такие как трубы, соломинки для питья, декоративная лепка, карнизы, оконные рамы и многие другие.Основная процедура экструзии профиля заключается в том, что полимер расплавляется в полую форму под действием высокого давления.

Процесс экструзии пластика

Процесс создания пластиковых профилей начинается с подачи пластикового материала (гранул, гранул, хлопьев или порошков) из бункера в цилиндр экструдера. Материал постепенно плавится за счет механической энергии, генерируемой вращением винтов и нагревателей, расположенных вдоль ствола. Затем расплавленный полимер нагнетают в фильеру, которая придает полимеру форму, которая затвердевает во время охлаждения.

Процесс производства пластмассовых изделий Lomont с использованием технологий экструзии пластмассы может быть обширным. Однако преимущества сильно перевешивают недостатки. Процесс производства экструдированного пластика компании Lomont обычно выглядит следующим образом:

- В ходе этого процесса необработанный термопластический материал в форме маленьких шариков подается из бункера, установленного наверху, в цилиндр экструдера.

- Часто добавляются такие добавки, как красители, ингибиторы УФ-излучения и др.

- Этот процесс имеет много общего с литьем пластмасс под давлением с точки зрения технологии экструдера, хотя отличается тем, что является непрерывным процессом.

- Производим сложный профиль с внутренней стенкой и простой профиль только с внешними стенками

- Экструдеры Lomont подключаются непосредственно к нашей операционной системе IQMS вместе с системой охлажденной воды с замкнутым контуром

- Весь профиль обрабатывается с помощью нашей пятизонной системы контроля температуры, которая позволяет нам предоставлять высококачественные выставочные и непоказанные детали с высокой производительностью FPM.

- Наряду с полным вторичным отделом мы предлагаем поточную съемку, оперативную съемку данных и частичное кодирование.

Преимущества экструдированного пластика

Технологии экструзии пластика обладают многочисленными преимуществами, в том числе некоторыми полезными качествами пластиковых профилей:

- Оборудование доступно во всех географических регионах

- Относительно низкие затраты на инструмент

- Недорогой процесс

- Возможные комбинации продуктов

- Свобода дизайна

Приложения для проектирования методом экструзии пластмасс

Экструзия профиля — это процесс производства пластмасс, в ходе которого создаются 3-х мерные формы (высота, ширина и длина).Существует также широкий спектр приложений, в которых чрезвычайно полезен процесс экструзии профилей. Кроме того, существует множество вариантов дизайна, связанных с использованием этого процесса. Типичные области применения и конструктивные возможности процесса экструдированного пластика следующие:

- Трубопроводы / трубки

- Уплотнения

- Кромка

- Профиль Windows

- Багет

- Декоративная рамка

- Охлаждающие бамперы

- Модульные профили ящиков

- и более

Варианты настройки пластикового профиля

Lomont может полностью настроить наши пластиковые профили в соответствии с требованиями вашего проекта.Некоторые из пластиковых профилей, которые мы можем полностью настроить, включают трубки, индивидуальные профили и соэкструзии.

Экструзия труб

Экструдированные пластиковые трубы, такие как трубы из ПВХ, производятся с использованием штампов, аналогичных тем, которые используются в процессах экструзии пленки с раздувом. Положительное давление может быть приложено к внутренним полостям через штифт, или отрицательное давление может быть приложено к внешнему диаметру с помощью вакуумного калибратора, чтобы гарантировать правильные окончательные размеры. Дополнительные просветы или отверстия могут быть введены путем добавления соответствующих внутренних оправок в матрицу.

Пластиковые экструзионные трубки широко используются в автомобильной, водопроводной, отопительной и упаковочной отраслях.

Соэкструзия

A Соэкструзия — это результат одновременной экструзии нескольких слоев материала. В этом типе экструзии используются два или более экструдеров для плавления и доставки стабильной объемной производительности различных вязких пластмасс к одной экструзионной головке (фильере), которая будет экструдировать материалы в желаемой форме. Толщина слоя регулируется относительными скоростями и размерами отдельных экструдеров, доставляющих материалы.

Свяжитесь с Lomont сегодня

Свяжитесь с нами для получения дополнительной информации о наших экструдированных пластиковых профилях и технологиях экструзии пластика или запросите ценовое предложение сегодня.Что такое экструзия пластика и как выбрать лучшего партнера-производителя?

Выбирая партнера по производству экструзионных пластиков, пожалуйста, найдите время, чтобы познакомиться с кандидатами лично и профессионально.

Вы ищете лучших производителей экструзионных профилей для создания профилей для вашего бизнеса? Очень важно определить компанию с многолетним опытом и богатыми характеристиками.Помните, что не все компании, занимающиеся экструзией пластиковых профилей, одинаковы. Должна быть четкая информация о компании, с которой вы хотите вести бизнес или в партнерстве. Кроме того, он должен обеспечивать доступные по цене высококачественные пластиковые экструзионные профили.

Это означает

- Использование сырья от лучших поставщиков,

- Обладая самым современным оборудованием и

- Наличие квалифицированной команды специалистов для выполнения этой работы.

Наличие делового партнера может помочь вашему бизнесу расти.Keller Products — ведущая компания по производству пластиковых экструзий, и они стремятся развивать ваш бизнес, сотрудничая с вами, поэтому обязательно ознакомьтесь с ними.

Экструзия пластика

Экструзия пластика предназначена для преобразования пластмассы из твердых тел в жидкости с последующим воссозданием их в конечном продукте. Другими словами, пластик плавится и превращается в полезные предметы.

Есть преимущества использования экструзии пластика. Однако есть определенные уязвимости, которых следует остерегаться.

Экструдированные пластиковые профили

Экструдированные пластиковые профили получают путем плавления сырых пластиковых гранул и преобразования расплавленного материала в непрерывные профили.

Экструзия пластика — это высокотехнологичный процесс, который можно использовать для производства широкого спектра изделий.

Сюда входят светодиодные диффузоры, трубки нестандартного размера, спицы стойки, бамперы, ограждения конвейеров, полосы бампера, защитные кромки, воздуховоды — электрическая изоляция.

Экструзия пластика с низким уровнем загрязнения является экологически чистой технологией и подлежит вторичной переработке.Эксперты обладают многолетним опытом, позволяющим компании оценить правильные темпы экструзии для эффективного производства компонентов.

Типы экструдированных пластиковых профилей

Экструзия пластиковых профилей — это динамичный процесс, позволяющий создавать уникальные формы в соответствии с вашими конкретными требованиями. Матрицы, используемые для экструзии пластмасс, имеют жесткие допуски для создания сложных форм и одинаковой толщины стенок.

Этот метод также является лучшей альтернативой для экструдированных профилей, которые имеют большую ширину и длину.Наиболее распространенные формы экструдированных пластиков включают:

- Бампер

- Акриловая светодиодная линза

- Накладки

- Дефлектор

- Распределитель / делители

- Крышка конвейерной ленты

- Пользовательские трубки (внешний диаметр от 0,188 до 4,5 дюймов) и более.