Технология переработки пластиковых бутылок в Самаре

Полимерные материалы отличаются стойкостью к воздействию факторов окружающей среды. Период его разложения составляет около двухсот лет. Поэтому пластиковые бутылки, будучи выброшенными в мусорные контейнеры, впоследствии накапливаются на полигонах ТБО в больших количествах, занимая все новые площади. Между тем такие отходы могут быть переработаны и использованы в качестве сырья для изготовления новых изделий. Подобный подход не только дает возможность снизить издержки производства, но и позволяет сохранить окружающую среду от загрязнения.

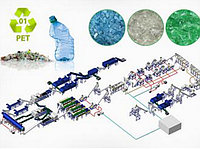

Технология переработки пластиковой тары

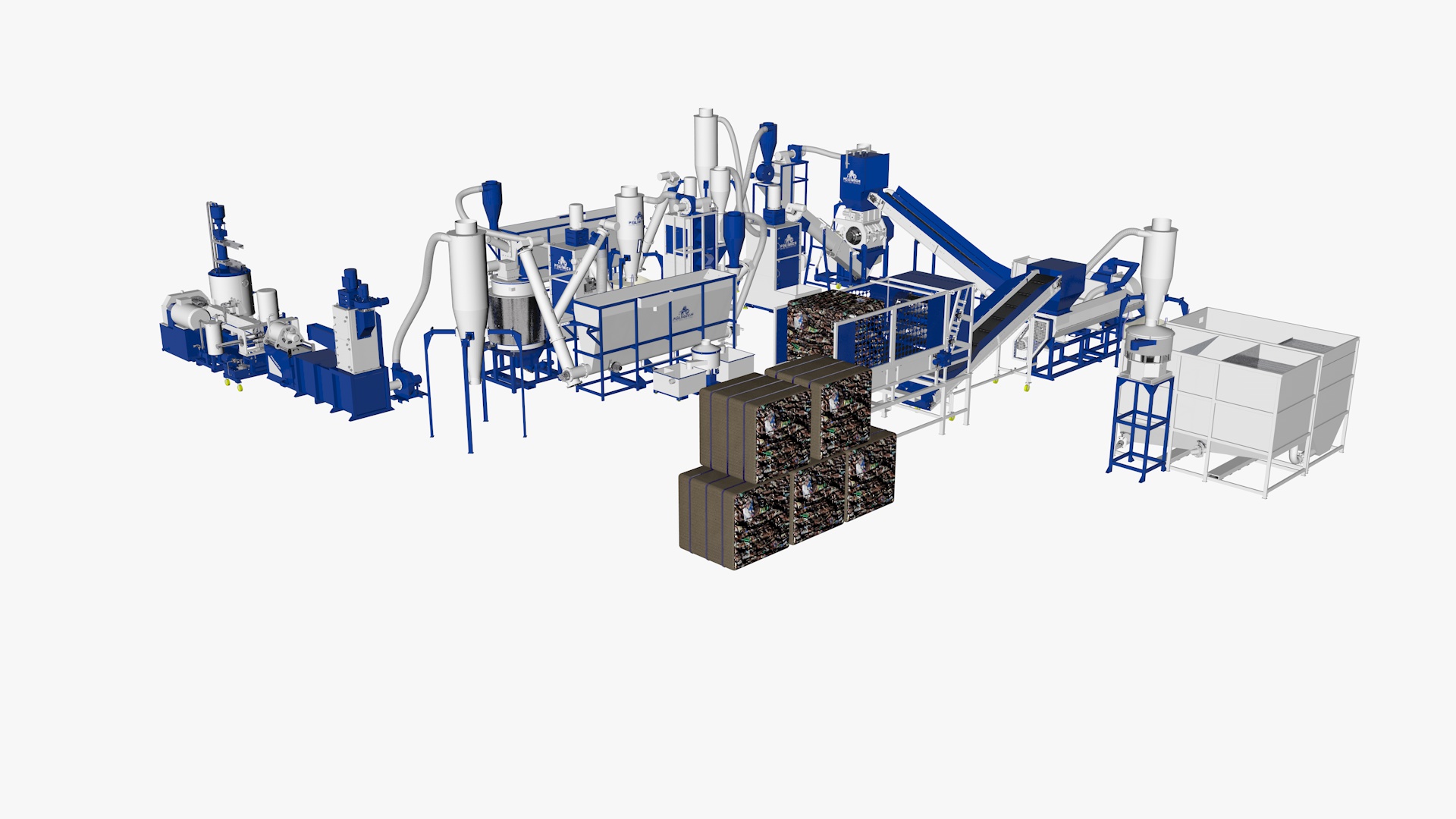

Процесс включает в себя несколько этапов. Прежде всего проводятся сбор и сортировка отходов. Первая операция возможна в условиях полигона ТБО путем установки специальных контейнеров, предназначенных исключительно для данного вида отходов, либо пунктов приема. Сортировка бутылок позволяет повысить качество конечного продукта.

- Разделение крышки от емкости (они изготовлены из различных видов сырья – ПЭТ и ПВХ).

- Распределение бутылок по цветам и содержимому. Лучше всего для переработки годятся прозрачные зеленые, коричневые и голубые. Меньше подходят красные (отличаются высокой плотностью и большим содержанием красителя), а также тара из-под бытовой химии, молокопродуктов, растительного масла.

После сортировки выполняется очистка бутылок. Удаляются этикетки, загрязнения, остатки содержимого, проводится промывка.

Следующий этап переработки – дробление бутылок. На выходе из установки получаются пластиковые «хлопья» диаметром 1-2 сантиметра (ПЭТ-флекс), которые затем промываются (сначала каустической содой, затем водой), сушатся и расфасовываются по цвету. Далее выполняется агломерация (спекание) флекса при температуре +100 градусов и его грануляция (нагрев до +280?C, вытягивание в волокна, нарезка, охлаждение). В результате получается сырье, пригодное для производства пластиковых изделий.

Помимо ПЭТ-бутылок, переработке подлежат бумажные отходы. Цена приема макулатуры выше, чем пластиковой тары. Мы осуществляем сбор книг, тетрадей, плакатов, брошюр, картонных ящиков. Адреса приема макулатуры можете уточнить у наших менеджеров.

переработка ПЭТ бутылок в мировой практике :: ЯрПЭТ

Каждый год производится несметное количество ПЭТ бутылок, соответственно, аналогичное их количество становится достоянием городских свалок, создавая серьезные экологические проблемы. Чтобы остановить поток отходов, во многих странах были приняты меры, ориентированные на оптимизацию мощностей предприятий, специализирующихся на переработке полимерных материалов.

К числу продуктов, сделанных из переработанных ПЭТ бутылок, относятся: ковровые покрытия, бетон, изоляция кабелей, детали для автомобилей, дорожная плитка. Многие компании скупают использованные пластиковые бутылки и пускают их на переработку. Стоит отметить, что купленная вами бутылка может состоять на 25% из переработанного ПЭТ.

Несмотря на высокие темпы переработки ПЭТ по сравнению с другими пластиками, многие компании и чиновники хотят сделать методы переработки более совершенными. В перспективе – открытие технологии полного сгорания полимеров, когда продуктами полного окисления останутся только углекислый газ и пары воды.

Механическая переработка ПЭТ

Химическая переработка ПЭТ приобретает экономическую значимость только с применением высоких мощностей переработки линии приблизительно 50 тыс. тонн в год. На сегодняшний день таких заводов не существует. Даже Япония отказалась от дальнейших разработок после нескольких лет провальных проектов. Механическая переработка осуществляется повсеместно. При этом экономическая эффективность предприятия может быть достигнута на заводе с потенциалом в диапазоне от 5 до 20 тыс.

Химических загрязнители и продукты деполимеризации ПЭТ, неизбежно образующиеся в течение первых часов изготовления, а также механические примеси, представляющие основную опасность для качества бутылок, обесценивают производство вторичной ПЭТ-тары. Поэтому эффективная сортировка, разделение и очистка исходного сырья для повторной обработки должна стать приоритетным направлением любого производства.

Сырье вторичной переработки

Вторсырье все чаще фигурирует в тех производственных процессах, которые первоначально были разработаны исключительно для использования первичного сырья.

По всему миру в 2007 году было собрано около 4,530 тыс. тонн ПЭТ, включая пластиковые бутылки. Из них было произведено 3,640 тыс. тонн гранул вторсырья, 2,6 млн. тонн были использованы для производства волокна, 0,3 млн. тонн – для производства бутылок, 0,37 млн. тонн – для производства термолистов, 0,17 млн. тонн – для производства обвязочных лент и 0,12 млн.

Европейская ассоциация торговли, занимающаяся сбором и переработкой ПЭТ, сообщила, что только в Европе в 2006 году было собрано 1,36 млн. тонн ПЭТ бутылок, что составило более 48,4% их общего объема. После экспорта на перерабатывающие заводы было подсчитано, что из 0905 тыс. тонн ПЭТ гранул 0,366 тыс. тонн было использовано для производства волокна, 0,201 тыс. тонн – для производства бутылок, 0,247 тыс. тонн – для производства листов, 0,066 тыс. тонн – для производства обвязочных лент.

ПЭТ бутылки из переработанного материала применяются для различных целей, в том числе, и для медицинских. В отличие от стекла ПЭТ свободно пропускает ультрафиолетовое излучение, и тара успешно используется для обеззараживания воды в развивающихся странах.

Возможность токсичности ПЭТ

Комментарии, опубликованные в «Environmental Health Perspectives» в апреле 2010 года, преследовали идею о том, что продукты деполимеризации ПЭТ оказывают разрушительное воздействие на эндокринную систему. Приводились научные факты, подтверждающие переход из ПЭТ в жидкость фталатов и сурьмы. После бурных дискуссий были опубликованы доказательства, основанные на математическом моделировании, о том, что это весьма маловероятно. ПЭТ не склонен к образованию ядовитых веществ в минеральной воде.

Приводились научные факты, подтверждающие переход из ПЭТ в жидкость фталатов и сурьмы. После бурных дискуссий были опубликованы доказательства, основанные на математическом моделировании, о том, что это весьма маловероятно. ПЭТ не склонен к образованию ядовитых веществ в минеральной воде.

Инновационная технология переработки пластика: деполимеризация

Пластик стал огромной проблемой для нашей планеты. Каждый год в мире производятся миллионы тонн пластмассы, лишь небольшая часть которой перерабатывается. Остальные пластиковые отходы отправляются на свалку. В конце концов, или их сжигают, или пластик попадает в океан. В итальянском городе Пьяченца учёные построили завод для переработки отходов новым способом.

Мы отправляемся в лабораторию компании gr3n, которую основал Маурицио Криппа. Итальянский изобретатель убеждён, что с может замкнуть цикл переработки пластика.

Главная задача его команды: дать вторую жизнь пластиковым изделиям, которые до этого невозможно было переработать механическим путём.

Маурицио Криппа, главный исполнительный директор gr3n: «Механическая переработка пригодна только для качественных материалов, таких изделий как контейнеры для еды, бесцветные бутылки, например, такие, или цветные бутылки. Но к примеру, этот пластик слишком яркий. Таким способом невозможно переработать ткань. Из бутылки можно сделать волокна для ткани, а из ткани бутылки не сделаешь. Наша технология предоставляет больше возможностей».

Gr3n разработал механизм для выделения чистого полиэтилентерефталата, также известного как ПЭТ, самого широкоиспользуемого полимера для производства тканей и упаковки. Этот процесс, который получил название «деполимеризация«, ускоряется при помощи микроволнового реактора.

Франко Кавадини, инженер gr3n: “В одном устройстве происходит механическое измельчение и химическая реакция под воздействием микроволн.“

Из этой жидкости получают чистый полиэтилентерефталат, который потом используется для производства пластика или синтетических тканей. Цикл замкнулся.

Цикл замкнулся.

Проект удостоился премии Innovation Radar 2018. Церемония награждения прошла в столице Австрии в начале декабря. Авторы лучших инновационных проектов в Европе собрались в Вене, чтобы поделиться своим видением будущего.

ICT — проект Еврокомиссии, направленный на поиск инновационных идей с большим коммерческим потенциалом.

Исследование Маурицио произвело большое впечатление на жюри и было удостоено главного приза. Однако самой большой наградой станет привлечение внимания инвесторов к его проекту и помощь в монетизации его изобретения.

Пиа Эркинхеймо, член жюри Innovation Radar Prize: «Главная проблема, как мне кажется, заключается в том, что путь от разработки до непосредственного внедрения новых технологий занимает слишком много времени. На основе фундаментального исследования проводится прикладное, а оно затем должно попасть в лабораторию крупной корпорации, которая организует производство и, наконец, продажи. Это слишком долго, необходимо что-то предпринять. Нужно сократить этот процесс, чтобы обеспечить справедливую конкурецию и возможность преуспеть для лучших проектов».

Нужно сократить этот процесс, чтобы обеспечить справедливую конкурецию и возможность преуспеть для лучших проектов».

Произодство пластика год от года расширяется. Увеличение доли его переработки будет способствовать сокращению потребления нефтепродуктов, которые используются при его изготовлении. Для производителей пластика и одежды, а также перерабатывающих компаний это отличная возможность повысить прибыль.

Gr3n готовится запустить большой завод в 2019 году.

Маурицио Криппа, главный исполнительный директор gr3n: «Следующим этапом станет создание комплекса, способного переработать около 25000 тонн пластиковых отходов в год, примерно столько мусора ежегодно выбрасывает 2,5 млн человек».

Технологические основы и особенности переработки ПЭТ бутылок в литье под давлением

Технологические основы и особенности переработки ПЭТ бутылок в литье под давлениемТехнология переработки ПЭТ бутылок основывается на выбранном вами комплексе. Именно от оборудования зависят мощности предприятия, качество и тип финального сырья. Стоит отметить, что борьба с утилизацией пластика уже давно обрела европейскую практику, что позволяет отечественному предпринимателю выбирать аппаратуру исходя из найденного рынка сбыта.

Стоит отметить, что борьба с утилизацией пластика уже давно обрела европейскую практику, что позволяет отечественному предпринимателю выбирать аппаратуру исходя из найденного рынка сбыта.

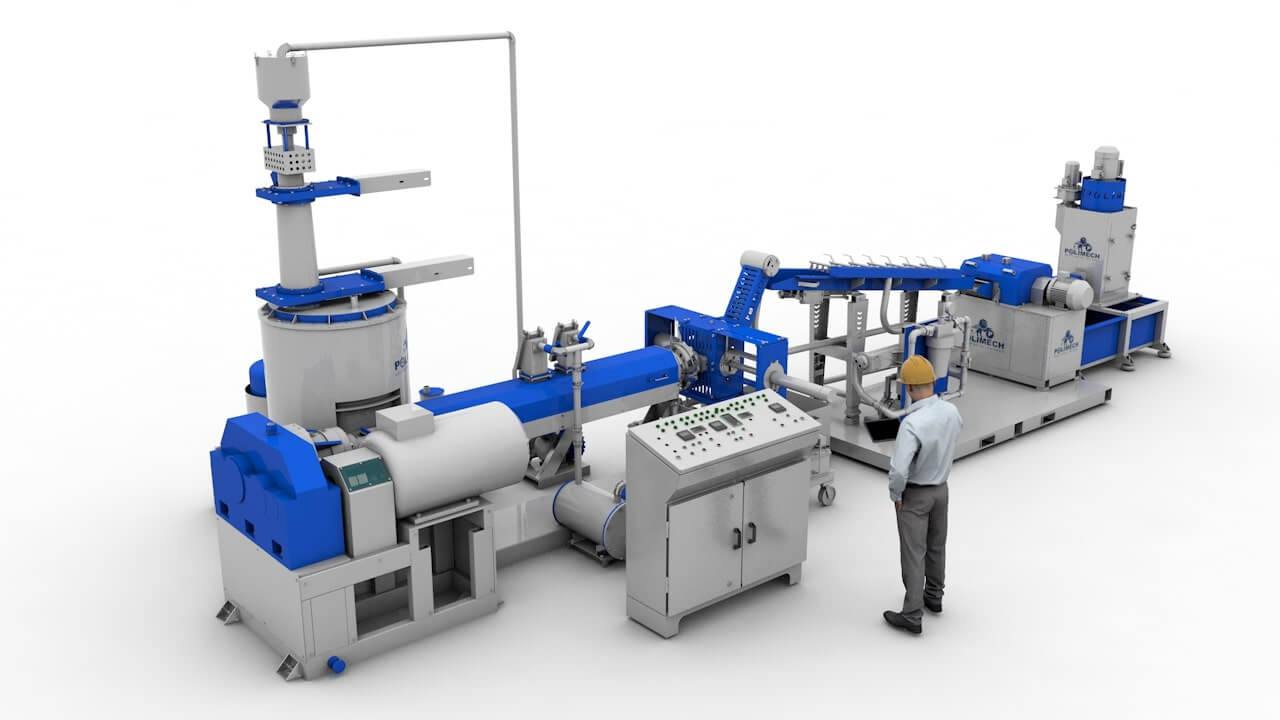

Виды и особенности оборудования

Комплекс автоматизированной станции по переработки полиэтилена и пластика имеет несколько важных отличий, на которых предпринимателю необходимо сделать особый акцент:

- Мощность. Этот параметр отвечает за количество и объем перерабатываемых ресурсов. Чем выше мощности, тем больше бутылок в час может переработать комплекс.

- Потребляемые ресурсы. Переработка ПЭТ отходов требует некоторых видов ресурсов: электрика, вода, газ и т. д. Необходимо обратить внимание на возможности помещения, прежде чем делать покупку комплекса.

- Наличие очистного оборудования. Аппарат с фильтрацией сырья необходим для предпринимателей, которые используют станции, как возможность вторичного использования пластика в пищевых отраслях.

- Сортировка и грануляция. Линия сортировки дает возможность отделять только необходимые вам ресурсы, все они будут отсортированы по определенным категориям. Грануляция необходима для создания сухого пластика для экструдеров вторичного производства.

- Возможность получения побочных ресурсов. Особенности технологии переработки ПЭТ позволяют получать необходимые производству ресурсы, благодаря особенностям работы аппаратуры. Некоторые установки обеспечивают производство горячей технической водой или сырьем для отопления.

Несмотря на высокую токсичность пластика при переработке, практически любая установка обеспечит должный уровень защиты. Цех с оборудованием можно разместить за чертой города, что значительно сократит траты на фильтрации отходов и позволит сэкономить на аренде или покупке земли для строительства помещений.

Переработка ПЭТ, как часть бизнеса

Не всегда во вторичной переработке пластика заинтересованы бизнесмены, рассчитывающие на реализацию сырья и его экспорт. Крупные промышленные магнаты с целью развития собственного бизнеса рассматривают особенности переработки ПЭТ в литье под давлением для создания полного цикла производства своего завода. Несомненно, это весьма полезная инвестиция, с учетом дешевизны изначального ресурса и

снижения трат на закупку сырья.

Крупные промышленные магнаты с целью развития собственного бизнеса рассматривают особенности переработки ПЭТ в литье под давлением для создания полного цикла производства своего завода. Несомненно, это весьма полезная инвестиция, с учетом дешевизны изначального ресурса и

снижения трат на закупку сырья.

Переработка ПЭТ для уже существующего бизнеса позволит точно определить необходимые функции комплекса, его мощности и размеры. Технические основы переработки полимеров уже известны специалистам профильных предприятий, поэтому найм и обучение новых сотрудников становится второстепенной задачей. Главным преимуществом в подобном развитии бизнеса можно считать его быструю окупаемость, несмотря на высокий уровень инвестиций.

Утилизация и переработка ПЭТ бутылок

Покупая воду в пластиковой бутылке, мы редко задумываемся о дальнейшей судьбе использованной ПЭТ бутылке. Обычно её выбрасывают в мусорное ведро со всеми прочими отходами, потом все это попадает на свалку. Если бытовые отходы попадают на мусороперерабатывающую линию, на которой сортируют все отходы (метал, стекло, бумага, дерево, пластик), ПЭТ бутылки идут на утилизацию. Основная помеха на данном этапе это пробка – она препятствует прессованию, поэтому когда выбрасываете пластиковую бутылку скручивайте пробку.

Если бытовые отходы попадают на мусороперерабатывающую линию, на которой сортируют все отходы (метал, стекло, бумага, дерево, пластик), ПЭТ бутылки идут на утилизацию. Основная помеха на данном этапе это пробка – она препятствует прессованию, поэтому когда выбрасываете пластиковую бутылку скручивайте пробку.

Где принимают пластиковую бутылку

Избавиться от надоевшей тары можно в пунктах приема вторсырья. (Адреса приема вторсырья можно найти в интернете)

Есть специальные устройства-автоматы по сбору использованной тары — фандоматы. Принимают алюминиевую и ПЭТ-бутылку, взамен выдают деньги.

Фандоматы

Что такое ПЭТ (Сбор и переработка ПЭТ-тары )Название сложное: полиэтилентерефталат. А в итоге получаются простые и удобные в использовании пластиковые бутылки и другая тара.

Нужно признать, что бизнес по сбору пластиковой тары не слишком рентабелен. Обязательно требуется поддержка и властей, и производителя. Но если объединить усилия по сбору с утилизацией и переработкой — тогда есть хорошие перспективы.

Обязательно требуется поддержка и властей, и производителя. Но если объединить усилия по сбору с утилизацией и переработкой — тогда есть хорошие перспективы.

Сама технология переработки пластиковой тары довольно проста.

- Сортировка.

- Мойка.

- Дробление — измельчение в крошку.

- Агломерация — спекание в небольшие обжимки. Почти готовый материал.

- Грануляция — переработка материала в кусочки единой формы и массы. Практически —это прессование.

Что получают в результате переработки

Существуют заводы по утилизации пластмасс. Технология переработки пластиковой упаковки называется очень интересно — «бутылка в бутылку». Весь собранный пластик загружается в специальную установку, обрабатывается и на выходе получается материал в виде гранул. А гранулы опять же используют для производства ПЭТ-бутылок.

Бутылки бутылками, но это — далеко не единственный способ использования пластиковых отходов. Из вторичного пластика производится множество изделий: пленки, нити, листы, преформы и другие полимерные материалы.

Разработкой технологий и систем по переработке пластика сейчас занимаются многие компании.

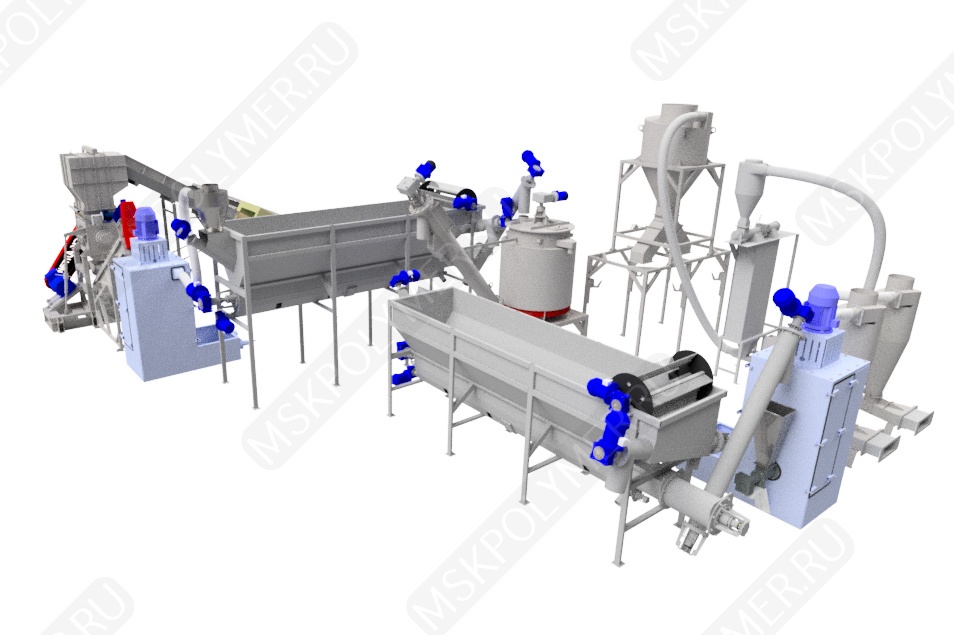

Классификация установок по переработке пластиковых отходов

- Моечные установки. Обязательно используются для очистки ПЭТ-отходов перед вторичной обработкой. Включают в себя устройства для распаковки мятых ПЭТ-бутылок.

- Ленточный Конвейер. Сортировка бутылок проходит вручную. Обдир этикеток, разделение по цветам.

- Силосная башня. Накопление готового материала.

В большинстве случаев устройства для переработки пластика — это экструдеры, станки для выдувания, продавливания материала через сопло (определенного диаметра отверстие).

Солидные фирмы рекомендуют и предлагают оборудование, которому можно доверять.

Переработка пластиковых отходов — сегодня одна из главнейших экологических задач для страны. Выброшенная на улицу ПЭТ-бутылка разлагается в течение 300 лет. Ни мы, ни наши дети столько не проживем.

youtube.com/embed/ZgINX2dMaYQ»/>

*Вас также может заинтересовать:

Вторичная переработка ПЭТ | ПластЭксперт

ПЭТ (ПЭТФ) обладает достаточно стабильными механическими свойствами. Поэтому вторичный материал на его основе достаточно легко поддается переработке. Основным сырьем для переработки служат столь распространенные пластиковые бутылки из-под напитков. Важно и то, что вторичный ПЭТ гомогенизируется легче, чем другие вторичные пластмассы. В развитых странах сбор ПЭТ-отходов в достаточной степени налажен, как и технология их переработки. Общемировой объем переработки вторичного ПЭТ достигает 1 млн т ежегодно.

Процесс переработки ПЭТ-отходов не требует их пластификации. Они отсортировываются от других видов полимерной тары (на основе ПВХ или ПЭ), затем измельчаются, проходят мойку и очистку от этикеток, клеев, остатков пакуемых составов и прочих загрязнителей, а после этого агломерируются или гранулируются. Вторичным ПЭТ-полимерам при переработке свойственны те же проблемы, что и исходной ПЭТ-основе: низкий порог неньютоновского поведения (когда скорость сдвига сказывается на изменении вязкости полимера), чувствительность к нагреву и, наконец, необходимость просушки.

Вторичным ПЭТ-полимерам при переработке свойственны те же проблемы, что и исходной ПЭТ-основе: низкий порог неньютоновского поведения (когда скорость сдвига сказывается на изменении вязкости полимера), чувствительность к нагреву и, наконец, необходимость просушки.

Более того, в процессе сушки, и переработки вторичный материал претерпевает некоторую потерю вязкости, что вызвано не только температурными и деформирующими воздействиями в процессе пластикации полимера, но и присутствием загрязнителей (влаги, клея, красителей и т. д.). Эти факторы приводят к снижению молекулярной массы полимера. Недостаточная сушка утилизируемой основы может значительно ухудшить свойства вторичного материала.

Область их дальнейшего применения перерабатываемых ПЭТ-отходов определяют их молекулярные веса. Молекулярный вес ПЭТ рассчитывается исходя из его характеристической вязкости.

Очевидно, что вторичные полимеры, лежащие в основе различных видов продукции и, соответственно, обладающие разными молекулярными весами (характеристической вязкостью), требуют совершенно разных технологий вторичной переработки. Вторичный ПЭТ не всегда может служить основой для повторного производства исходной продукции.

Вторичный ПЭТ не всегда может служить основой для повторного производства исходной продукции.

Другая проблема переработки ПЭТ-отходов связана с вероятным присутствием в них ПВХ. Даже при тщательной сортировке ПЭТ-бутылок есть вероятность попадания ПВХ и ПЭ-примесей в состав вторичного материала. При температуре переработки ПЭТ ПВХ разлагается, выделяя соляную кислоту, которая вызывает интенсивную деструкцию полимера. Поэтому нужно максимально снизить присутствие ПВХ в составе ПЭТ-отходов. Допустимое содержание ПВХ не превышает 50 промилле.

Чаще всего ПЭТ-отходы используются повторно для производства пластиковых бутылок, пленок и волокна. Реологические и механические свойства вторичного состава ПЭТ позволяют использовать при изготовлении емкостей для моющих средств, что делает его хорошей альтернативой ПВХ и ПЭВП. Вторичный ПЭТ также часто используется в качестве промежуточного слоя при производстве трехслойной аморфной пленки и выдуве трехслойных ламинированных бутылок с внешними слоями из первичного полимера.

Применение соэкструзии смесей из переработанного вторичного и первичного ПЭТ позволяет улучшить реологические свойства вторичного полимера, сделав его более пригодным для выдува.Не менее важной областью применения вторичного ПЭТ является производство волокон. Процесс формования волокна требует от пластифицируемого вторичного полимера тех же реологических свойств (градиента скорости потока и неизотермального вытягивания), которыми обладает первичный полимер. Как правило, ПЭТ-волокно, формируемое из вторичной основы, имеет механические свойства, удовлетворяющие условиям производства широкой гаммы продуктов.

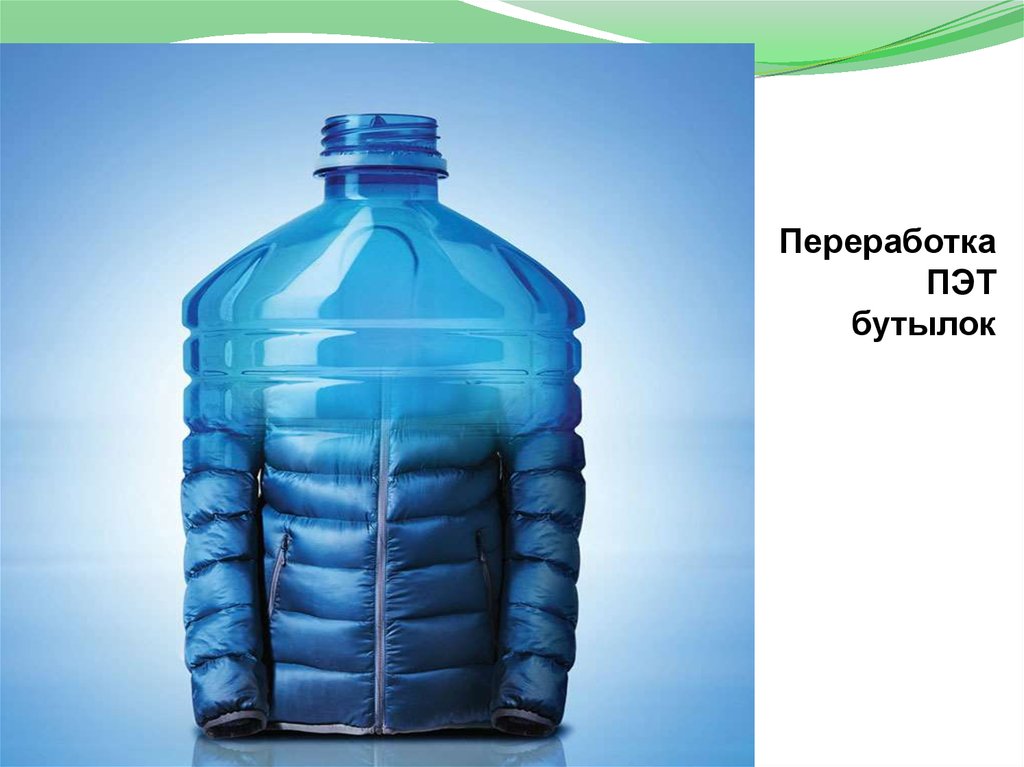

Вторволокно перерабатывается в текстиль или тканые основы для производства одежды и ковровых покрытий. Эти приложения могут использовать до 100 % вторичного полимера. Чаще всего ПЭТ-волокно применяют в качестве синтетического утеплителя для зимней одежды либо готовой плисовой фактуры для ее пошива одежды.У ПЭТ-волокна есть ряд преимуществ перед другими синтетическими волокнами. Например, ковры из ПЭТ-волокна не теряют цвет и не требуют специальной химической обработки, необходимой коврам из нейлоновых волокон. ПЭТ-волокна и окрашиваются легче, чем нейлон.

Например, ковры из ПЭТ-волокна не теряют цвет и не требуют специальной химической обработки, необходимой коврам из нейлоновых волокон. ПЭТ-волокна и окрашиваются легче, чем нейлон.

Волоконные полотна из ПЭТ, изготовленные по технологии melt-blown, применяются для производства шумоизолирующих материалов, геотекстиля, фильтрующих и абсорбирующих элементов, синтепона. Наконец, небольшой объем вторичного ПЭТ используется для изготовления автомобильных компонентов, электротехнических изделий, различной фурнитуры методом литья под давлением.

Последние веяния в теме вторичной переработке ПЭТ

Кроме вышеперичисленных, в последние годы всё активнее в Европе, а также уже и в России, вторичный ПЭТ используется для экструзии щетины. Щетина представляет собой волокно большой толщины (диапазон толщин — 0,1-2,0 мм. Она находит применение при прозводстве разноообразных щеток как хозяйственного, так и промышленного и сервисного назначения. Объем данного рынка, как и его потенциал представляется значительным. Кроме ПЭТ в данной индустрии используется и ПП (реже ПА).

Объем данного рынка, как и его потенциал представляется значительным. Кроме ПЭТ в данной индустрии используется и ПП (реже ПА).

На нескольких последних выставках в Европе аносирована технология реальной «второй жизни» ПЭТ. Данная технология предполагает настолько глубокую и полную очистку вторичного ПЭТ от примесей и загрязнений, что он становится пригодным к производству преформ методом литья под давлением. Таким образом, из грязной бутылки после некоторых действий и с небольшими потерями, возможно получить новую чистую бутылку ПЭТ. Безусловно, это очень перспективная тема, которую ПластЭксперт продолжит освещать и в дальнейшем.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Упаковать завтра — Модель сбора и переработки ПЭТ-отходов может дать старт циркуляционной экономике

Модель сбора и переработки ПЭТ-отходов может дать старт циркуляционной экономике

Одновременно с переходом на концепцию «Индустрия 4. 0″ все более актуальным становится переход от линейной к циркулярной модели экономики.

0″ все более актуальным становится переход от линейной к циркулярной модели экономики.

В ее основе лежит принцип «Эффективно производить и жить без отходов», поскольку почти все материалы могут подвергаться вторичной переработке. Использование продуманных инновационных бизнес-моделей позволяет добиться непрерывного оборота технических материалов, сохраняя ценные запасы и не ставя экономический рост в зависимость от потребления конечных природных ресурсов. Чтобы принципы циркулярной экономики были не набором пафосных идей, а реально действующими механизмами, необходимо развитие промышленных связей, в том числе между различными отраслями.

Переход на практическое использование принципов циркулярной экономики для различных отраслей произойдет не одновременно в силу их специфики. Российская индустрия производства и переработки полиэтилентерефталата — одна из самых предрасположенных для перехода на циркулярную экономику. Полиэтилентерефталат (ПЭТ) является одним из наиболее распространенных полимеров, используемых в качестве упаковки пищевых продуктов и напитков. Это объясняется уникальным комплексом его свойств.

Это объясняется уникальным комплексом его свойств.

Почти весь процесс производства ПЭТ проводится в условиях вакуума или в среде инертного газа, при этом стоки, эмиссии, отходы минимальны. Еще более чистыми являются производства преформ (заготовок для ПЭТ-тары). Эти помещения имеют беспыльные полы, узлы очистки воздуха, персонал соблюдает стандарты и технологии стерильного производства. Полученные преформы, практически ни с чем не соприкасаясь, упаковываются в коробки и поступают на линии выдува преформ в бутылки для напитков.

Все процессы обеспечивают их стерильную чистоту. Отходы ПЭТ относятся к 5 классу (самые безопасные), при их сжигании не выделяются диоксины, поскольку в ПЭТ не содержится хлор. Выбросы, по данным японских исследователей, проводивших хроматографический анализ отходящих газов, идентичны выбросам при сжигании дров. Бутылки из ПЭТ, если рассматривать полный цикл их производства и использования, более экологичны и безопасны, чем тара из стекла и алюминия. По своей химической стойкости, инертности и барьерным свойствам в сочетании с хорошей перерабатываемостью ПЭТ значительно превосходит также другие полимерные материалы того же назначения.

Высокая технологичность отходов ПЭТ и широкие возможности их использования сделали их самыми перерабатываемыми в мире

Но развитие индустрии ПЭТ и изделий из него неразрывно связано с необходимостью сбора, сортировки и переработки отходов ПЭТ. В странах ЕС к 2030 году предусмотрена переработка упаковочных материалов до 80 процентов. Правительство РФ установило на 2017 год нормативы утилизации отходов от использования товаров для бутылей, бутылок, флаконов и аналогичных изделий емкостью не более 2 литров в размере 10 процентов, а емкостью более 2 литров — 15 процентов. Однако уже в 2016 году при объеме производства ПЭТ около 534 тысяч тонн в год и потребления в объеме 600 тысяч тонн было утилизировано более 177 тысяч тонн, то есть 25 процентов, что существенно выше нормы утилизации. Отходы ПЭТ настолько востребованы в РФ, что даже импортировались в объеме около 18 тысяч тонн. Суммарные мощности их переработки в нашей стране уже составляют более 190 тысяч тонн в год и будут постоянно расти с увеличением объемов сбора отходов.

Высокая технологичность отходов ПЭТ и широкие возможности их использования сделали их самыми перерабатываемыми в мире. В 2016 году общее количество произведенных из него бутылок в мире составило около 500 миллиардов штук. Это, несмотря на их полную инертность и безопасность, создает проблемы с захламленностью среды обитания. Вместе с тем известно, что повторное использование одной тонны ПЭТ экономит до 5 кубометров объема полигона для захоронения отходов. Кроме того, использование вторичного ПЭТ способствует сокращению выбросов в атмосферу углекислого газа за счет того, что при производстве упаковки из него потребляется примерно на 60 процентов меньше энергии, чем при использовании нового ПЭТ. К тому же цена на вторичный ПЭТ достигает в ряде стран 90 процентов от стоимости первичного полимера. Благодаря легкости ПЭТ-тары (по сравнению с аналогичной по объему стеклянной) удается сократить топливные расходы и при транспортировке, что также уменьшает выбросы углекислого газа в атмосферу. Причем ПЭТ может быть переработан многократно в продукты с длительным сроком службы: штапельные волокна, нетканые материалы, геосинтетику, фильтрматериалы, медицинские материалы, упаковочные ленты, ковры, щетину, пленки, обивочные шумо- и звуко- и теплоизоляционные и кровельные материалы и многое другое. При этом часть таких продуктов может в дальнейшем вновь подвергаться повторной переработке. В мире также популяризируется технология вottle to вottle, то есть использование доли вторичного ПЭТ при производстве новых емкостей для напитков. В России по технологии вottle to вottle пока работает единственный завод в Подмосковье.

Причем ПЭТ может быть переработан многократно в продукты с длительным сроком службы: штапельные волокна, нетканые материалы, геосинтетику, фильтрматериалы, медицинские материалы, упаковочные ленты, ковры, щетину, пленки, обивочные шумо- и звуко- и теплоизоляционные и кровельные материалы и многое другое. При этом часть таких продуктов может в дальнейшем вновь подвергаться повторной переработке. В мире также популяризируется технология вottle to вottle, то есть использование доли вторичного ПЭТ при производстве новых емкостей для напитков. В России по технологии вottle to вottle пока работает единственный завод в Подмосковье.

Нашей стране, скорее всего, потребуется больше времени для перехода к циркулярной экономике, но индустрия ПЭТ уже сейчас может стать драйвером этого процесса. Фактически она уже находится в начальной стадии перехода и по мере увеличения сбора ПЭТ-отходов и объемов их утилизации сможет все более громко позиционировать себя в качестве отраслевой экономики нового уклада.

Инфографика «РГ» / Леонид Кулешов / Татьяна Батенева

Основные инновации выводят переработку ПЭТ-бутылок на новый уровень устойчивости

SIPA является клиентом Business Reporter.

Джанфранко Зоппас, президент, Zoppas Industries

В настоящее время во всем мире существует общее мнение о том, что единственной возможной моделью развития, способной обеспечить будущее без отходов для всего мира, является экономика замкнутого цикла. Сегодня, однако, существует лишь несколько случаев систем с замкнутым циклом, которые могут взять материал, срок службы которого истек, и сделать его снова новым, не производя дополнительных отходов.

сипа

Гонка продолжается, чтобы разработать больше таких систем. Нигде давление больше, чем в секторе пластиковой упаковки. Это давление особенно сильно в Европе. Неудивительно, что некоторые из наиболее важных ответов на это давление исходят от европейских организаций.

Европейский Союз борется с пластиковыми отходами, продвигая свои планы в отношении экономики замкнутого цикла. Он ограничивает использование одноразового пластика и ставит жесткие цели по использованию переработанных материалов.

сипа

Согласно Директиве об одноразовом пластике, бутылки из ПЭТ должны будут содержать не менее 25% переработанного ПЭТ (так называемый rPET) к 2025 году, а к 2030 году этот показатель возрастет до 30%. По оценкам, для достижения цели 2030 года ЕС потребует вдвое больше существующих мощностей по переработке rPET.

Сегодня менее 60% ПЭТ бутылок собирается на переработку; и только 6% попадает обратно в новые бутылки. Чтобы сделать цели ЕС достижимыми, существует явная и острая потребность в новых и улучшенных технологиях восстановления и переработки ПЭТ.К счастью, для удовлетворения этой потребности предпринимаются шаги.

Разработана новаторская технология производства ПЭТ-бутылок полностью из бытовых отходов. Это полностью объединяет два процесса, которые обычно хранятся отдельно: создание готового к переработке материала из предварительно промытых хлопьев, поступающих из использованных бутылок; и производство новых бутылок (или, по крайней мере, преформ, которые позже выдуваются в бутылки) из хлопьев.

Это полностью объединяет два процесса, которые обычно хранятся отдельно: создание готового к переработке материала из предварительно промытых хлопьев, поступающих из использованных бутылок; и производство новых бутылок (или, по крайней мере, преформ, которые позже выдуваются в бутылки) из хлопьев.

rPET сам по себе является важным вкладом в экономику замкнутого цикла.Но такая интеграция процесса дает дополнительные важные преимущества с точки зрения устойчивости, поскольку она намного более энергоэффективна, чем традиционные методы.

Интегрированный процесс, получивший название XTREME Renew, был разработан и запатентован SIPA, ведущим специалистом в области технологий переработки ПЭТ-бутылок, базирующимся в северной Италии, в сотрудничестве с австрийским специалистом по технологиям вторичной переработки EREMA.

сипа

XTREME Renew может потреблять почти на 30% меньше энергии, чем обычная система производства преформ из ПЭТ; Выбросы CO 2 почти на 80% ниже. По сравнению с традиционными системами производства контейнеров из полиэтилентерефталата сокращение выбросов составляет около 18%. В дополнение к этому, XTREME Renew имеет более низкие требования к складским помещениям, которые могут составлять до 20%.

По сравнению с традиционными системами производства контейнеров из полиэтилентерефталата сокращение выбросов составляет около 18%. В дополнение к этому, XTREME Renew имеет более низкие требования к складским помещениям, которые могут составлять до 20%.

XTREME Renews начинается с технологии EREMA Vacurema, которая обеззараживает и удаляет влагу из хлопьев под вакуумом. Эта технология потребляет меньше энергии, чем альтернативные системы. Кроме того, он улучшает цвет обрабатываемого материала и поддерживает очень низкий уровень ацетальдегида (продукта разложения, который может повлиять на вкус жидкостей в бутылках).Система Vacurema также создает очень однородный расплав, даже если исходный материал имеет переменную вязкость.

В обычных системах рециркуляции ПЭТ экструдер, обрабатывающий хлопья для бутылок, превращает их в гранулы для обработки на более поздней стадии. Это включает охлаждение расплава до твердого состояния, его разрезание, сушку, а затем повторное плавление — все эти процессы требуют энергии. Но в процессе XTREME Renew экструдер Vacurema подключается напрямую к производственному блоку SIPA XTREME, что исключает все эти этапы.

Но в процессе XTREME Renew экструдер Vacurema подключается напрямую к производственному блоку SIPA XTREME, что исключает все эти этапы.

Преимущества не исчерпываются: XTREME использует инновационный процесс экструзии-литья под давлением-прессованием для создания сверхлегких преформ из ПЭТ, которые работают так же хорошо, как и обычные преформы, полученные литьем под давлением, которые весят больше.

Контейнеры, изготовленные из преформ, отличаются высоким уровнем эстетики благодаря исключению всего процесса плавления, который в противном случае мог бы вызвать пожелтение смолы. XTREME Renew позволяет производить выдув бутылок непосредственно на линии производства преформ, обеспечивая еще большую экономию энергии при охлаждении и повторном нагреве преформ.Кроме того, отдельные операции по производству преформ и бутылок обеспечивают большую гибкость для переработчиков.

Технология XTREME Renew уникальна своей способностью производить бутылки высшего качества, пригодные для контакта с пищевыми продуктами, непосредственно из хлопьев бытовых отходов за один цикл нагрева.

сипа

Первые два завода XTREME Renew были установлены в Японии в сотрудничестве с двумя японскими партнерами, Kyoei Industry и Suntory. Эти системы могут производить более 300 миллионов контейнеров в год.Kyoei Industry — крупная компания по переработке отходов. Компания Suntory с объемом продаж 20 миллиардов долларов и 38 000 сотрудников по всему миру ежегодно наполняет более 2,5 миллиардов бутылок. Третья система должна быть установлена в Польше примерно в конце этого года на заводе Coca-Cola.

Признание важности этой разработки пришло через несколько месяцев после ввода в эксплуатацию первых заводов XTREME Renew в Японии. Это было в форме престижной награды WorldStar Packaging Award от Всемирной упаковочной организации (WPO).WPO ежегодно вручает награды WorldStar Packaging Awards тем, что независимые эксперты считают лучшими упаковочными решениями и применяемыми технологическими инновациями.

«Это решение, которое представляет собой идеальный ответ на требования новой циркулярной экономики», — говорит Джанфранко Зоппас, президент SIPA. «Переработка отходов становится экологически безопасной и экономичной, при этом производятся новые продукты высочайшего качества.

«Переработка отходов становится экологически безопасной и экономичной, при этом производятся новые продукты высочайшего качества.

«Для меня особая честь, что эта технология получила важное международное признание.Он уже имел такой успех в Японии, что наши партнеры даже сейчас думают о двух дополнительных установках, которые утроят производственную мощность до почти миллиарда бутылок из полиэтилентерефталата в год. Я очень надеюсь, что XTREME Renew также будет применяться в большем количестве регионов по всему миру ».

«Социальная ответственность — основа миссии компании», — заключает Зоппас. «Возможно сочетание экологической устойчивости и экономического развития. Компаниям необходимо помочь сделать мир лучше для будущих поколений, и это еще одна причина, по которой мы разработали XTREME Renew.”

Для получения дополнительной информации нажмите здесь .

Эта статья изначально была опубликована в Business Reporter.

первых в мире пластиковых бутылок из 100% переработанного ферментами из ПЭТ

Обещание бесконечной переработки полиэтилентерефталата на один шаг ближе, поскольку консорциум Carbios, L’Oréal, Nestlé Waters, PepsiCo и Suntory Beverage & Food Europe объявил об успешном производстве первых в мире пластиковых бутылок из полиэтилентерефталата для пищевых продуктов, полностью произведенных ферментативно. переработанный пластик.

Каждая компания Консорциума успешно произвела образцы бутылок на основе ферментативной технологии переработки ПЭТ от Carbios для некоторых из своих ведущих продуктов, включая Biotherm, Perrier, Pepsi Max и Orangina.

Это кульминация почти 10-летних исследований и разработок Carbios, направленных на создание нового процесса и усиление фермента, естественного происхождения в компостных кучах, который обычно разрушает мембраны листьев мертвых растений. Адаптировав этот фермент, Carbios доработал технологию и оптимизировал этот фермент, чтобы расщепить любой вид ПЭТ-пластика (независимо от цвета и сложности) на строительные блоки, которые затем можно превратить в новые, первозданного качества. пластик.

Адаптировав этот фермент, Carbios доработал технологию и оптимизировал этот фермент, чтобы расщепить любой вид ПЭТ-пластика (независимо от цвета и сложности) на строительные блоки, которые затем можно превратить в новые, первозданного качества. пластик.

Carbios процесс ферментативной рециркуляции ПЭТ позволяет переработать широкий спектр ПЭТ-пластиков с получением пищевого полиэтилена первичного качества. Пластмассы из ПЭТ, которые в противном случае пошли бы в отходы или сжигались, теперь могут быть возвращены в непрерывную систему вторичной переработки. И это может быть достигнуто на высокой скорости — 97% пластмассы разрушается всего за 16 часов. Это в 10 000 раз эффективнее, чем любое испытание по переработке биологического пластика на сегодняшний день ( рецензируемая статья в Nature ).

Карбиос Вместе эти бренды будут работать над масштабированием этой инновации, чтобы удовлетворить глобальный спрос на экологически безопасные упаковочные решения. В сентябре 2021 года Carbios начнет строительство демонстрационного завода, а к 2025 году запустит промышленный объект мощностью 40 000 тонн.

В сентябре 2021 года Carbios начнет строительство демонстрационного завода, а к 2025 году запустит промышленный объект мощностью 40 000 тонн.

Ферментативная переработка решает проблему деградации при традиционной переработке и может использоваться с любым типом пластика ПЭТ. Поскольку процесс рециркуляции Carbios работает в мягких условиях, он также может снизить углеродный след обработки отходов ПЭТ за счет экономии 30% выбросов CO2 по сравнению с традиционным сочетанием сжигания и захоронения в конце срока службы с учетом замены производства первичного ПЭТ.***

Успешное завершение производства этих первых бутылок для пищевых продуктов является важной вехой в утверждении Консорциумом технологии Carbios. Это партнерство является частью растущей среди брендов тенденции к сотрудничеству в различных отраслях для решения этих глобальных проблем, стремясь создать мир замкнутости, в котором мы ограничиваем производство первичного пластика.

Carbios будет лицензировать свою технологию производителям ПЭТ по всему миру, что ускорит глобальное внедрение ферментативной переработки для всех видов продуктов на основе ПЭТ.

Комментарии участников.

«Это поистине революционная инновация, которая может окончательно замкнуть цикл поставок ПЭТ-пластика во всем мире, чтобы он никогда не становился ненужным». — Генеральный директор Carbios Жан Клод Люмаре

«Мы работаем с Carbios с 2017 года над разработкой этой первой бутылки из ПЭТ, полученного с помощью технологии ферментативной переработки, альтернативы механической переработке. Мы рады объявить сегодня о возможности создания этих бутылок на пилотной стадии и рады, что можем вместе с нашими партнерами создать упаковку будущего.Это многообещающая инновация на ближайшие годы, которая демонстрирует наше стремление вывести на рынок более экологически чистую упаковку и является частью инициативы по циркулярности, начатой более 15 лет назад », — Жак Плей, глобальный руководитель отдела упаковки и продукции L’Oréal. Добавлено в разработке:

«Приятно видеть, что качество бутылок-прототипов, изготовленных из цветных переработанных материалов ПЭТ, практически идентично чистому первичному ПЭТ. Когда мы выйдем на промышленный уровень, эта технология ферментативной переработки позволит нам производить высококачественные бутылки из полиэтилентерефталата и поможет Nestlé Waters на нашем пути к развитию экономики замкнутого цикла и сокращению использования первичного пластика.”- Жан-Франсуа Бриуа, руководитель отдела материаловедения и экологической устойчивости Nestlé Waters global R&D

Когда мы выйдем на промышленный уровень, эта технология ферментативной переработки позволит нам производить высококачественные бутылки из полиэтилентерефталата и поможет Nestlé Waters на нашем пути к развитию экономики замкнутого цикла и сокращению использования первичного пластика.”- Жан-Франсуа Бриуа, руководитель отдела материаловедения и экологической устойчивости Nestlé Waters global R&D

«PepsiCo стремится к построению экономики замкнутого цикла, чтобы реализовать свое видение того, что упаковка никогда не превращается в отходы. Мы стремимся сократить количество используемого первичного пластика, и с помощью революционной технологии ферментативной переработки Carbios мы можем помочь сохранить ценный материал в экономике замкнутого цикла, сократить количество отходов и сделать еще один шаг к действительно замкнутой системе ». — Рон Хан, глобальный вице-президент по упаковке напитков PepsiCo.

«Глобальная проблема пластиковых отходов требует трансформирующего мышления, творческого партнерства и объединения инновационных брендов для поиска новых решений. Непрерывные инвестиции в новые способы борьбы с отходами и создание истинной замкнутости, такие как эта новаторская технология от Carbios, будут ключом к достижению Suntory Beverage & Food Europe своих амбиций в отношении 100% экологически безопасного пластика ». — Роберто Ванин, директор по исследованиям и разработкам, Suntory Beverage & Food Europe.

Непрерывные инвестиции в новые способы борьбы с отходами и создание истинной замкнутости, такие как эта новаторская технология от Carbios, будут ключом к достижению Suntory Beverage & Food Europe своих амбиций в отношении 100% экологически безопасного пластика ». — Роберто Ванин, директор по исследованиям и разработкам, Suntory Beverage & Food Europe.

Понимание сложного процесса переработки ПЭТ-бутылок

Снижение потребления пластика в последнее время является горячей темой во всех новостях.Но пока мы не выясним, как полностью жить без пластика, нам понадобятся способы его переработки. Наши свалки наполняются с каждой минутой.

Посмотрите на дно бутылки с водой или содовой, что вы видите? В зависимости от страны, в которой вы живете, вы можете увидеть маленький треугольник. Этот треугольник говорит нам, пригодна ли бутылка для вторичной переработки или нет. Цифры в центре говорят нам, что это за пластик, но знаете ли вы, что такое пластик ПЭТ и что происходит в процессе переработки ПЭТ-бутылок? Кто их забирает и куда они деваются? Сегодня мы расскажем вам о процессе переработки пластиковых бутылок. Что такое переработка ПЭТ-бутылок?

Что такое переработка ПЭТ-бутылок?

ПЭТ, или полиэтилентерефталат, представляет собой соединение, из которого изготавливаются одноразовые пластмассы. ПЭТ — это то, что есть во многих наших предметах домашнего обихода. Все, что мы видим в наших супермаркетах, например бутылки с водой, молочники и бутылки с моющими средствами для посуды, содержит определенное количество ПЭТ.

Утилизация ПЭТ-бутылок — это процесс продления срока службы одноразовой пластиковой бутылки. Но мы не можем переработать весь пластик.Некоторые пластиковые бутылки меняют свои химические свойства через определенное время. Из бутылок могут протекать химические вещества или расти бактерии, от которых мы можем заболеть.

К счастью, теперь у нас есть технология, позволяющая перерабатывать полиэтилентерефталат и превращать его в новые вещи. Такие вещи, как ковры, набивки для игрушек, спасательные жилеты или даже свитер.

Что происходит после того, как вы выбросили ПЭТ-бутылку В каждой стране и в каждом городе есть свои законы и правила в отношении переработки, но процесс переработки бутылок из ПЭТ более или менее одинаков.

После того, как вы выбросите пластиковую бутылку в мусорную корзину, компания по переработке отходов заберет их. Затем они привозят их на ближайший завод по переработке пластика.

СортировкаНа предприятии по переработке вторсырья рабочие в первую очередь разбирают все материалы. Машины и люди работают вместе, чтобы сортировать и отбирать все, что не подлежит переработке. Потом бутылки рассортируют по типу пластика и цвету

.Сортировка имеет решающее значение в процессе переработки.Многие люди не выбрасывают мусор в нужные урны. Процесс сортировки заключается в том, чтобы убедиться, что ничего неперерабатываемого не примешивается и не загрязняет остальную партию.

Тип пластика, из которого сделана бутылка, чрезвычайно важен. Подсказка: обычно на всех бутылках есть треугольник с цифрой в центре. Эти цифры говорят нам, что это за пластик.

Измельчение После сортировки машина, называемая измельчителем пластиковых бутылок, измельчает пластиковые бутылки на мелкие кусочки. Это упрощает очистку пластика.

Это упрощает очистку пластика.

Как только они станут достаточно маленькими, они пройдут этап стирки, когда каждый предмет будет промыт теплой мыльной водой. Здесь цель — удалить все этикетки, все остатки клея и продезинфицировать все.

ГрануляцияПосле очистки кусочков ПЭТФ и их дальнейшего дробления на более мелкие хлопья в машине, называемой гранулятором. После этого при необходимости машины снова их очищают.На данный момент мы называем эти хлопья рПЭТ или переработанные хлопья для пластиковых бутылок.

ТестированиеПосле того, как все бутылки отсортированы и очищены, начинается тестирование. Каждая партия rPET проверяется на соответствие стандартам пищевых продуктов. Если они пройдут, их можно будет снова использовать для изготовления бутылок или других пищевых контейнеров. Иногда их также превращают в соломинку или контейнеры для еды на вынос.

Если хлопья не соответствуют стандартам качества пищевых продуктов, компания продает их на фабрики в других странах.Оказавшись там, они превратятся в повседневные предметы домашнего обихода, такие как приветственные коврики, набивку подушек или одежду.

Что происходит с бутылками, которые нельзя перерабатывать?Не все пластиковые бутылки подлежат переработке. Некоторым приходится обращаться в разные центры переработки, где используются более современные технологии переработки. Некоторые вообще не подлежат переработке.

Один из новых способов утилизации — использование теплового сжатия. Тепловое сжатие — это процесс, в котором используются разные типы пластика и смешиваются их вместе.При смешивании они создают совершенно новый пластик, используемый для изготовления других вещей. Другой способ переработки пластика называется «мономер». Этот процесс манипулирует молекулярной структурой пластика для создания нового типа материала. Обратной стороной этих более совершенных методов переработки является то, что они более дороги. Не все страны в настоящее время могут себе их позволить или считают, что они того стоят. Другие типы пластиковых бутылок, которые не подлежат переработке, будут отправлены на свалки или проданы странам, которые могут их утилизировать.

Текущее состояние переработки пластмассЗа прошедшие годы образование в сфере вторичной переработки улучшилось для населения. Но есть еще некоторые проблемы с тем, чтобы заставить людей перерабатывать пластик.

США — один из крупнейших потребителей пластика. Тем не менее, только десять штатов сегодня имеют бутылочный законопроект. Закон о бутылках — это закон, побуждающий людей возвращать свои бутылки на переработку за деньги.

Хорошая новость заключается в том, что есть несколько компаний, которые берут на себя инициативу использовать больше переработанных пластиковых бутылок.Resource Natural Spring Water — компания, которая обязалась производить воду в бутылках из 100-процентного ПЭТФ.

Для решения этой проблемы такие страны, как Германия, приняли на себя ответственность производителя (EPR). EPR — это государственная политика, которая требует от производителей продуктов из ПЭТ вторичную переработку своих товаров. Это возлагает ответственность на производителя, а не на потребителя.

Лучшие решенияЕсли это все сказано и сделано, мы, безусловно, прошли долгий путь с тех пор, как в 1975 году мир впервые представил одноразовые бутылки из-под газировки.

С этого момента технологии становятся только лучше. Каждый день мы находим новые способы повторного использования переработанных материалов. Если срок службы каждого куска пластика составляет 500 лет, то мы наверняка найдем ему лучшее применение, чем сидение без дела. Если ученые смогут найти способ переработать весь наш пластик, представьте, насколько меньше отходов у нас будет на наших свалках.

Если вы хотите узнать больше о технологиях переработки или решениях для термообработки, посетите наш веб-сайт.

Информационный бюллетень — Введение в ПЭТ (полиэтилентерефталат)

Скачать PDF

(

полиэтилентерефталат )ПЭТ (также сокращенно ПЭТЭ) — это сокращение от полиэтилентерефталата, химического названия полиэстера.

ПЭТ — это прозрачный, прочный и легкий пластик, который широко используется для упаковки пищевых продуктов и напитков, особенно безалкогольных напитков, соков и воды. Практически все одноразовые и двухлитровые бутылки газированных безалкогольных напитков и воды, продаваемые в США, изготовлены из ПЭТ.

Он также популярен для упаковки заправок для салатов, арахисового масла, кулинарных масел, жидкости для полоскания рта, шампуня, жидкого мыла для рук, средства для мытья окон и даже теннисных мячей. Специальные сорта ПЭТ используются для изготовления пищевых контейнеров и лотков для готовой пищи, которые можно разогреть в духовке или микроволновой печи.

Основными строительными блоками ПЭТ являются этиленгликоль и терефталевая кислота, которые объединяются в полимерную цепь. Полученные в результате нити ПЭТ, похожие на спагетти, экструдируют, быстро охлаждают и разрезают на небольшие гранулы. Гранулы смолы затем нагревают до расплавленной жидкости, которую можно легко экструдировать или формовать в изделия практически любой формы.

ПЭТ был впервые синтезирован в Северной Америке в середине 1940-х годов химиками DuPont в поисках новых синтетических волокон. Позднее компания DuPont назвала свое ПЭТ-волокно «Дакрон».«Сегодня более половины синтетического волокна в мире производится из ПЭТ, который называют« полиэфиром », когда он используется для изготовления волокон или тканей. При использовании в контейнерах и других целях он называется ПЭТ или смолой ПЭТ.

В конце 1950-х исследователи нашли способ растягивать тонкий экструдированный лист ПЭТ в двух направлениях для создания ПЭТ-пленки, которая сейчас широко используется для видео, фото и упаковочных пленок. В начале 1970-х годов была разработана технология для формования с раздувом и вытяжкой. ПЭТ в бутылки.Бутылка из ПЭТ была запатентована в 1973 году.

Глобальный сертификат безопасности

ПЭТ одобрен FDA и агентствами по безопасности во всем мире как безопасный для контакта с пищевыми продуктами и напитками. Безопасность ПЭТ для пищевых продуктов, напитков, фармацевтики и медицины неоднократно подтверждалась обширными исследованиями, одобрениями регулирующих органов, испытаниями и его повсеместным признанием на протяжении более 30 лет. ПЭТ не содержит бисфенол-А (BPA) или фталаты (пластификаторы).

Полностью перерабатываемая

ПЭТ полностью перерабатывается и является наиболее перерабатываемым пластиком в США.S и по всему миру. Более 1,5 миллиарда фунтов использованных бутылок и контейнеров из ПЭТ ежегодно рекуперируются в Соединенных Штатах для вторичной переработки. ПЭТ можно легко идентифицировать по цифре №1 в треугольном коде «преследующие стрелки», который обычно впрессован в дно или боковую часть контейнера. Никакой другой пластик не имеет кода №1.

ПЭТ можно переработать в промышленных масштабах путем тщательной промывки и переплавки или путем химического разложения его на составляющие материалы для получения новой смолы ПЭТ. Почти все муниципальные программы утилизации в Северной Америке и Европе принимают ПЭТ-контейнеры.

Продукция, обычно изготавливаемая из переработанного ПЭТ, включает новые ПЭТ-бутылки и банки, ковры, одежду, промышленную ленту, веревки, автомобильные детали, волокнистый наполнитель для зимних курток и спальных мешков, строительные материалы и защитную упаковку.

В настоящее время уровень переработки ПЭТ в США составляет 31%. Этот показатель продолжает расти, но заметно отстает от Европы, где уровень переработки ПЭТ составляет 52%.

Хотя переработка является наиболее экологически ответственным и эффективным повторным использованием ресурсов, бутылки и контейнеры из ПЭТ, попадающие на свалку, не представляют опасности повреждения или выщелачивания.Поскольку полимер инертен, он устойчив к атакам микроорганизмов и не разлагается биологически. ПЭТ также занимает относительно мало места на свалках, поскольку его легко раздробить. По данным EPA, только 1% твердых бытовых отходов в США приходится на ПЭТ-контейнеры.

Экологичность

ПЭТ — это очень энергоэффективный упаковочный материал. Хотя его сырьем является сырая нефть и природный газ, он обладает очень благоприятным профилем устойчивости по сравнению со стеклом, алюминием и другими тарными материалами.

Его экологичность подскакивает еще выше, когда вводится переработка, поскольку примерно 40% энергии, потребляемой ПЭТ, приходится на его «ресурсную энергию» — энергию, изначально заключенную в его сырье, которое может быть повторно уловлено и повторно использовано путем рециклинга.

Высокая прочность ПЭТ по сравнению с его легким весом является основным ключом к его энергоэффективности, позволяя доставлять больше продукта в меньшем количестве упаковки и использовать меньше топлива для транспортировки. Постоянные достижения в области технологий облегчения производства продолжают еще больше повышать энергоэффективность.Исследования жизненного цикла ПЭТ неизменно подтверждают экологические преимущества ПЭТ как упаковочного материала.

За 60 лет, прошедшие с момента первого синтеза ПЭТ, он стал одним из наиболее широко используемых, универсальных и надежных материалов.

###

Девять технологий переработки ПЭТ

Вторичная переработка ПЭТ-пластика как большого количества отходов широко используется в промышленности. Сфера применения переработанного ПЭТ разнообразна. Его можно разделить на девять категорий следующим образом:

От 1 бутылки к бутылке

После использования ПЭТ-бутылки он сохраняет хорошие свойства материала, например, после очистки и сушки бутылок, превращение в сырье снова является идеальным, потому что характеристики вязкости смолы ПЭТ-бутылки намного выше, чем у смолы для волокна, многие обычные ПЭТ-смолы могут использоваться для изготовления бутылок.

При условии наличия квалифицированных примесей и влаги, характеристическая вязкость хлопьев остается выше 0,75, что делает альтернативные бьющиеся стеклянные бутылки пластиковыми бутылками для упаковки жидких пестицидов, масла, химических реагентов. С помощью машины GREENMAX Машина для обезвоживания ПЭТ серии Poseidon, Все, что вам нужно сделать, это включить машину, а затем выбросить ПЭТ-бутылки в кормовые бункеры. Посейдон может выполнять все остальные задачи автоматически. При уплотнении бутылок жидкости выдавливаются.

Ключ к технологическому маршруту заключается в том, что емкость рынка ограничена, но для подавляющего большинства рынка упаковки для воды и напитков, ввиду серьезности безопасности пищевых продуктов, в Китае нет общественного согласия относительно использования переработанных бутылок из ПЭТ в качестве сырья. , хотя более десятка стран разрешают переработку ПЭТ-бутылок из многоразовой воды и напитков.

2 Полиэфирное штапельное волокно

В настоящее время основной целью очищенных и высушенных хлопьев ПЭТ является производство штапельного полиэфирного волокна, которое в основном используется в качестве волокон из смолы ПЭТ, в процессе изготовления бутылок таблеток, даже небольшое количество молекул или гидролитически разложенных, не повлияет на процесс отжима для получения желаемого продукта.

3 Полиэфирная нить

В настоящее время признано, что пряжа из полиэфирной нити при производстве ПЭТ-бутылок имеет большие экономические и социальные преимущества, и было проведено множество исследований, разработок и предпроизводственных работ.

4 Мастербатч полиэфирный

Цвет изделий из полиэфирного штапельного волокна в основном белый, но при производстве смешивания и обработки одежды с новым материалом часто требуется окрашивание. Таблетки из ПЭТ-бутылок, в которых используется носитель пигмента, лучше, чем новые волокна из смолы ПЭТФ.

5 Технология реактивной экструзии для повышения клейкости

Очистка и первоначальная сушка хлопьев для бутылок из ПЭТ, если они плавятся и экструдированы напрямую, неизбежно происходят из-за гидролиза и разложения, которые могут иметь характеристическую вязкость, снизившуюся на 0,5 дл / г или менее, и для этого требуется минимум волокон из ПЭТ, имеющих характеристическую вязкость. быть больше 0,65 дл / г. Следовательно, при экструзии из расплава необходимо снизить содержание влаги в бутылке, насколько это возможно, пленка, но более безопасным способом является присоединение к диффузионной реакции загустителей, рост молекулярной цепи ПЭТ.

6 Бутылки и пленка из модифицированного нанокомпозитом ПЭТ с высокими барьерными свойствами

Бутылки из ПЭТ могут использоваться для улучшения и обработки армированных и огнестойких, ударопрочных, низкокорпусных и других конструкционных пластмасс, а также могут использоваться для изготовления требуемых барьерных бутылок из ПЭТ и продуктов переработки пленки.

7. Сплав ПЭТ / ПЭ

Сплав ПЭТ / ПЭ имеет множество преимуществ, таких как твердость, высокая прочность, простота обработки, низкая стоимость, он менее хрупкий, чем чистый ПЭТ, не требует сушки перед обработкой.Этот сплав с хорошей текучестью, охлаждение быстрее, чем HDPE, способствует сокращению цикла формования. Ключевым моментом в производстве сплава ПЭТ / ПЭ является выбор совместимого агента, в настоящее время в Европе успешно развиваются и выводятся на рынок три компании.

8 Другой материал, модифицированный ПЭТ

ПЭТ не может быть подвергнут прямому литью под давлением, но изготовленный из армированных стекловолокном композитных материалов, таких как дерево, можно использовать для процесса литья под давлением и производить различные бытовые приборы, автомобили, компьютеры и другие компоненты, обладающие хорошими характеристиками.

9 Пакеты полиэтиленовые, тканевые

В последнее время ПЭТ-бутылки в качестве сырья для производства пластиковых пакетов, ткани, активных научно-исследовательских и опытно-конструкторских работ, оборудования и технологий обработки достигли зрелости, предприниматели и эксперты отрасли, участвующие в этом проекте, возлагают большие надежды на то, что применение чипов для ПЭТ-бутылок в области будет способствовать обновлению тканых изделий, тканых изделий, откроет новую эру.

Введение в новую усовершенствованную технологию переработки ПЭТ (полиэтилентерефталата)

Исходным продуктом являются обычные хлопья для бутылок из ПЭТ, промытые горячим способом.Они превращаются в сферические кристаллические гранулы со значениями вязкости и чистоты, соответствующими характеристикам первичного материала, и которые почти не имеют желтой окраски. Для обработки хлопья подаются с помощью вакуумного конвейера из биг-бэга или бункера в первую секцию установки, которая основана на технологии VACUREMA®. Уже в процессе транспортировки хлопья освобождаются от очень легкой пыли, которая возникает в результате измельчения во время процесса мойки и различных пневматических процессов.

Не нужно отделять тяжелую пыль и мелкие частицы. Именно здесь вступает в игру значительное преимущество технологии VACUREMA®, потому что благодаря подводимой энергии за счет механического трения она может справляться с пылью и мелкими частицами намного лучше, чем другие технологии.

Этот этап процесса особенно подходит для применений, в которых мелочь из ПЭТ, то есть отходы промывочных установок, используются исключительно в качестве исходного материала, поскольку, например, при производстве обвязочных лент нет необходимости в дорогостоящей и трудоемкой очистке от пыли. .Ранее этот вид материала использовался для термической переработки.

При применении от бутылки к бутылке хлопья небольшими порциями заливаются в бункер для нанесения над входным шлюзом. Он разработан таким образом, что его необходимо активировать один или два раза в минуту (см. Рис. 1, пункт 3). Шлюз необходим для поддержания вакуума в реакторе <10 мбар. Новым и отличительной особенностью технологии VACUNITE® является то, что шлюз и реактор продуваются азотом высокой чистоты (99.99% N2). В окружающем воздухе содержание кислорода составляет около 21%, в то время как при абсолютном давлении 10 мбар оно составляет всего около 200 частей на миллион. Продувка азотом значительно снижает остаточное содержание кислорода до <3 частей на миллион (0,0003%), чтобы еще больше уменьшить желтую окраску. При постоянном уровне материала внутри реактора 90 процентов, входящий материал обрабатывается при вакууме <10 мбар. Вакуум снижает температуру испарения диффузных веществ, таких как вода и лимонен и др. (См. Рис. 2), в то время как поверхностная влага в верхней части реактора испаряется и удаляется в течение нескольких секунд.

Рис. 2: Диаграмма давления пара-температуры для воды, карвона и лимонена (Источник: давление пара-температура для воды, карвона и лимонена, график основан на Ландри, 09/2006)

Время пребывания в реакторе составляет от полутора до двух часов, в зависимости от производительности. Материал проходит три технологические стадии. После осушения, описанного выше, он доводится до рабочей температуры (~ 190 ° C) в течение нескольких минут с использованием тепловой энергии, генерируемой трением мешалки, а затем обеззараживается.Повышенная температура в реакторе заставляет мигрировавшие постпотребительские вещества и воду диффундировать к поверхности хлопьев, где они снова испаряются из-за пониженного парциального давления. Эта стадия осушения снижает потерю IV.

Помимо обеззараживания и сушки, увеличение объемной плотности внутри реактора составляет до 100%, и хлопья кристаллизуются. Это позволяет подавать в экструдер постоянный поток, что является важным условием для постоянной производительности.Материал подается в экструдер под вакуумом тангенциально в направлении, противоположном экструзии.

Эта запатентованная конструкция реактора и экструдера обеспечивает очень бережное плавление хлопьев ПЭТ. Газы, выделяемые в процессе, удаляются обратно через реактор. Из-за высокой температуры внутри реактора экструдер должен вводить в материал меньше энергии расплава, поэтому шнек может быть на 40% короче, чем в сопоставимых системах рециркуляции. Из-за этого, а также из-за того, что не требуется дополнительной дегазации в середине экструдера, время пребывания материала в экструдере значительно короче.Эффективная предварительная сушка в реакторе и небольшая длина шнека сводят к минимуму потери ХВ ПЭТФ (рис. 3).

Рис. 3: Стабилизация IV в первой технологической секции VACUNITE®, основанная на проверенной технологии VACUREMA® от EREMA

Несколько владельцев брендов разрабатывают бутылки с технологией ферментативной переработки Carbios

L’Oréal, Nestlé Waters, PepsiCo и Suntory Beverage & Food Europe объявили об успешном производстве первых в мире пластиковых бутылок из пищевого полиэтилентерефталата, полностью из переработанного ферментативно переработанного пластика.

Каждая компания Консорциума успешно произвела бутылки для образцов — на основе технологии ферментативной переработки ПЭТ французской биотехнологической компании Carbios — для некоторых из своих продуктов, включая Biotherm, Perrier, Pepsi Max и Orangina.

Carbios говорит, что это кульминация почти 10-летних исследований и разработок компании, направленных на создание нового процесса и усиление фермента, естественного происхождения в компостных кучах, который обычно разрушает мембраны листьев мертвых растений. Адаптировав этот фермент, Carbios доработал технологию и оптимизировал этот фермент, чтобы расщепить любой вид ПЭТ-пластика (независимо от цвета и сложности) на строительные блоки, которые затем можно превратить в новые, первозданного качества. пластик.

«Приятно видеть, что качество бутылок-прототипов, изготовленных из цветных переработанных материалов ПЭТ, практически идентично чистому первичному ПЭТ. Когда мы выйдем на промышленные масштабы, эта технология ферментативной переработки позволит нам производить высококачественные бутылки из полиэтилентерефталата и поможет Nestlé Waters на нашем пути к развитию экономики замкнутого цикла и сокращению использования первичного пластика », — сказал Жан-Франсуа Бриуа, руководитель отдела упаковки. материаловедение и экологическая устойчивость в глобальных научно-исследовательских центрах Nestlé Waters.

Запатентованный компаниейCarbios процесс ферментативной рециркуляции ПЭТ позволяет переработать широкий спектр ПЭТ-пластиков с получением пищевого полиэтилена первичного качества. Пластмассы из ПЭТ, которые в противном случае пошли бы в отходы или сжигались, теперь могут быть возвращены в непрерывную систему вторичной переработки. И это может быть достигнуто на высокой скорости — 97% пластика разрушается всего за 16 часов, что в 10 000 раз эффективнее, чем любое испытание на биологическую переработку пластика на сегодняшний день.

Вместе эти бренды будут работать над масштабированием этой инновации, чтобы удовлетворить глобальный спрос на экологически безопасные упаковочные решения.В сентябре 2021 года Carbios начнет строительство демонстрационного завода, а к 2025 году запустит промышленный объект мощностью 40 000 тонн.

Carbios будет лицензировать свою технологию производителям ПЭТ по всему миру, что ускорит глобальное внедрение ферментативной переработки для всех видов продуктов на основе ПЭТ.

«Впервые в мире мы создали прозрачные бутылки для пищевых продуктов из переработанного ферментативно окрашенного и сложного пластика с такими же свойствами, что и чистый ПЭТ, и в партнерстве с Консорциумом мы доказали жизнеспособность этой технологии с ведущими мировыми брендами, — сказал генеральный директор Carbios Жан Клод Люмаре.«Это поистине революционная инновация, которая может, наконец, полностью замкнуть круговорот поставок ПЭТ-пластика во всем мире, чтобы он никогда не превращался в отходы».

Завершение цикла переработки ПЭТ-пластика.

.