Оборудование для производства пеллет из опилок: пеллетная линия, технология

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно. Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

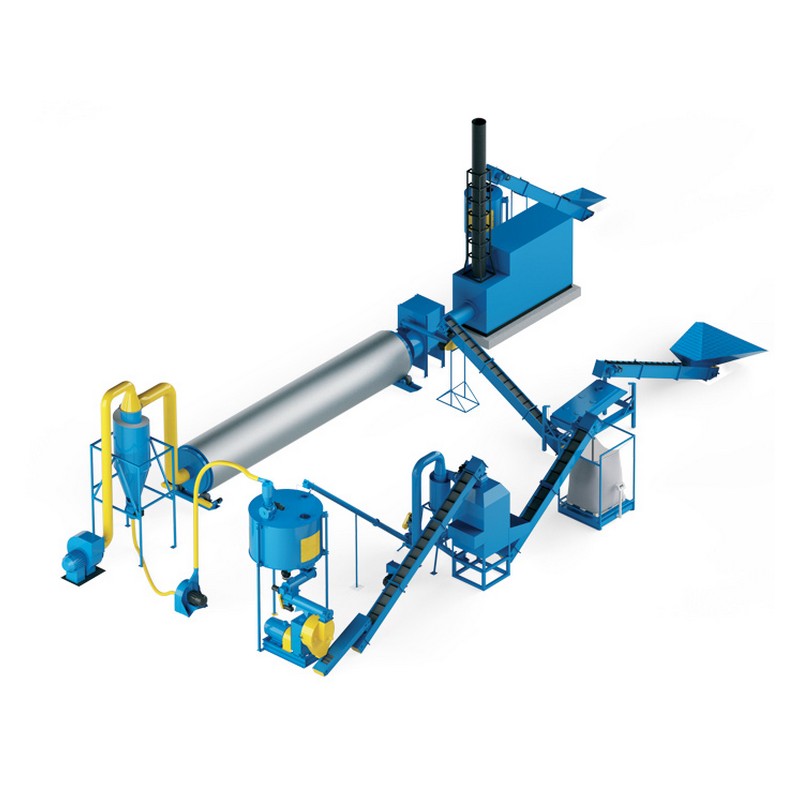

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами. - Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины. Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

- В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу. Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Устройство молотковой дробилки для древесины

Процесс сушки

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %. Таким образом, линия по производству пеллет должна содержать в своем составе установку для сушки сырья, в качестве которой, как правило, используется сушильный барабан. Для подачи влажного сырья в такое оборудование используются транспортеры шнекового типа, что является наиболее экономичным вариантом решения данного вопроса.

Схема многоконтурной аэродинамической сушилки

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м3. Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

Выбираем оборудование для производства пеллет

Последние лет 10 пеллеты или попросту говоря топливные гранулы пользуются всё возрастающей популярностью благодаря широким возможностям для их применения. Вот только некоторые из них: топливо для частных домов и котельных; бионаполнители; кормовые добавки для скота; органические и минеральные удобрения; строительные добавки и пр. И это не считая ряда преимуществ перед другими видами топлива. К примеру, при горении пеллеты экологичны и практически безотходны, а также безопасны во время хранения и транспортировки.

Вот только некоторые из них: топливо для частных домов и котельных; бионаполнители; кормовые добавки для скота; органические и минеральные удобрения; строительные добавки и пр. И это не считая ряда преимуществ перед другими видами топлива. К примеру, при горении пеллеты экологичны и практически безотходны, а также безопасны во время хранения и транспортировки.

В настоящее время бизнес по производству топливных гранул получает всё большее распространение в силу своей доступности для малого бизнеса. Производство пеллет – не самый сложный технологический процесс, включающий в себя четыре основных стадии: подготовка сырья, его сушка, гранулирование и фасовка. Само изготовление представляет собой прессование измельченной древесины или другой биомассы под большим давлением. В результате выделения лигнина, как связующего элемента, образуются цилиндрические изделия – гранулы.

Для тех предпринимателей, кто решил попробовать свои силы в этом бизнесе, потребуется определенное оборудование. Именно о нем и пойдет речь в нашем материале.

Именно о нем и пойдет речь в нашем материале.

Подготовка сырья

Первый этап – измельчение. Для этой задачи используются рубительные дисковые или барабанные машины, молотковые дробилки либо измельчители.

Такое разнообразие связано с классификацией паллет. В России их делят на три вида: индустриальные, стандарт и премиум. Понятно, что последний тип – самый лучший. Его получают из сухих сосновых или еловых опилок без добавления примесей (коры, соломы и т. д.). Зольность пеллет «Премиум» не превышает 0,8%.

Одной из лучших машин, предназначенных для измельчения древесных отходов с естественной влажностью (ветки, обрезь, горбыль) в мелкофракционный опил является рубительная машина «Магистраль». Это уникальная разработка отечественных инженеров, сочетающая в себе два способа резки: ножами и молотками.

В результате на выходе получается очень качественный опил с размером фракций от 2 до 25 мм (в зависимости от заданных параметров). Минимальный срок эксплуатации РБ «Магистраль» – 8 лет!

Сушка сырья

На втором этапе полученный опил либо любое другое мелкофракционное сырье требует сушки перед гранулированием или брикетированием. Для этого производство оснащается мультицикличной барабанной сушилкой и экономичным пожаробезопасным теплогенератором, работающим на древесном сырье естественной влажности.

Для этого производство оснащается мультицикличной барабанной сушилкой и экономичным пожаробезопасным теплогенератором, работающим на древесном сырье естественной влажности.

Не плохим вариантом в этом случае будет барабанная сушилка теплового сушения Ф0.6×8 китайской машиностроительной корпорации HENGХING. Сейчас это одна из самых популярных моделей во многих российских отраслях промышленности. Объем сушилки – 2,26 м3. Мощность – 4 кВт. За один проход влажность сырья может снижаться с 50-60% до 10-12%.

Гранулирование/брикетирование

Третий этап, пожалуй, самый насыщенный. Здесь задействовано несколько типов оборудования.

Во-первых, бункер-ворошитель, предназначение которого заключается в накоплении и постоянной поддержке определенного количества готового сырья перед гранулированием. Во-вторых, электрический электродный парогенератор. Его задача – в выработке и подаче водяного пара с температурой 130-160 °С в смеситель гранулятора при прессовании трудногранулируемого сырья. В-третьих, сам пресс-гранулятор. И, в-четвертых, машины охлаждения полученного продукта. Охладители необходимы для удаления излишней влажности и придания гранулам требуемой прочности.

В-третьих, сам пресс-гранулятор. И, в-четвертых, машины охлаждения полученного продукта. Охладители необходимы для удаления излишней влажности и придания гранулам требуемой прочности.

Из всего вышеперечисленного оборудования основным, безусловно, является пресс-гранулятор. На самом важном аппарате для всего производства экономить, конечно, не стоит. Поэтому посоветуем немецкую машину Kompaktor MS36 компании Hosokawa Bepex GmbH.

Это универсальный валковый пресс, с помощью которого можно осуществлять брикетирование практически любых сыпучих материалов сухим методом. Даже металлического порошка, не говоря уже о древесном опиле. Кроме того, машина может использоваться и как валковая дробилка для предварительного измельчения сырья (избавляет от необходимости оснащения производства измельчителем).

Усилие давления Kompaktor составляет 360 кН. Аппарат отличается низким энергопотреблением, низким нагреванием и не пылит, производя брикеты оптимальной формы, размера и с высокой плотностью.

Фасовка и хранение

Последний этап так же требует использования нескольких видов оборудования. В первую очередь это весовой дозатор для автоматического взвешивания готовой продукции. Затем в дело вступает участок универсальной фасовки в биг-бэги либо меньшую тару (пакеты). В зависимости от заказа фасовочный бункер наполняет контейнеры для промышленного рынка или небольшие пакеты (мешки) для розничного. Если какое-то время заказов нет и упаковка не требуется, то для непродолжительного хранения пеллет используется бункер готовой продукции.

Как и на этапе гранулирования здесь тоже есть основной вид оборудования – линия фасовки. Поскольку она не является столь высокотехнологичной, как, например, пресс-гранулятор, то и выбор подходящей машины может быть проще. Советуем обратить внимание на украинский аппарат растаривания и фасовки ЛРФПМ-15-00.00.000ПЗ.

Линия делается на заказ по индивидуальным требованиям заказчика, а, значит, будет полностью соответствовать всем особенностям конкретного производства. За час с её помощью можно упаковывать до 15 тонн готовых пеллет. Большую часть работы она делает автоматически, параллельно контролируя вес упаковки.

За час с её помощью можно упаковывать до 15 тонн готовых пеллет. Большую часть работы она делает автоматически, параллельно контролируя вес упаковки.

В качестве дополнительного оборудования в производстве топливных гранул используют различные транспортеры, пылеулавливатели, а также измельчители уже готовых пеллет (при необходимости).

Владислав Пермин

Оборудование для производства пеллет

Наша компания поставляет оборудование для производства пеллет под ключ. Мини завод позволяет осуществлять автоматическое изготовление пеллет с производительностью от 180 кг/час до 1500 кг/час. На этом же комплексе технологического оборудования можно изготавливать топливные гранулы и топливные пеллеты. Мини завод по производству пеллет представляет собой блочно-модульную конструкцию, собираемую в единую производственную линию. Эта линия может быть встроена в помещение практически любой формы, в том числе с разнесением на разные этажи. В процессе изготовления пеллет сырье проходит следующие этапы:

Сушка — Размол — Пеллетайзер — Охлаждение — Упаковка – Паллетизация

Пеллетирование позволяет превратить пыль или пудру, а также волокнистые продукты в топливные пеллеты или гранулы, консервируя, таким образом, их свойства и превращая промышленные отходы в источник энергии. Пеллетирование – один из лучших способов утилизации отходов производства. Благодаря круглой форме высечки пеллетайзер может применяться для работы с самым различным сырьем: корма для животных, удобрения, опилки и прочее. На оборудовании мини завода по производству пеллет работает один оператор, который осуществляет подачу сырья и контролирует параметры линии пеллет.

Пеллетирование – один из лучших способов утилизации отходов производства. Благодаря круглой форме высечки пеллетайзер может применяться для работы с самым различным сырьем: корма для животных, удобрения, опилки и прочее. На оборудовании мини завода по производству пеллет работает один оператор, который осуществляет подачу сырья и контролирует параметры линии пеллет.

Преимущества мини завода по производству пеллет

Главным преимуществом линии пеллет является ее универсальность, предоставляющая возможность осуществлять утилизацию отходов производства многих типов и направлять их на производство пеллет из различных материалов. В качестве сырья при переработке отходов могут быть использованы корма для животных, промышленные отходы фармацевтического производства, деревообработки, остатки минеральных и органических удобрений, продукция крахмально-паточного производства и другие материалы. Также возможно изготовить из подсолнечника, топливные (отопительные), древесные, пеллеты из лузги, топливные гранулы и пеллеты из соломы. Для смены сырья достаточно всего лишь поменять вырубную матрицу на пеллетайзере (машина пеллет) и изменить настройки режимов работы линии. Поэтому производители пеллет выбирают именно наш мини завод по производству. Наша система изготовления имеет следующие преимущества:

Для смены сырья достаточно всего лишь поменять вырубную матрицу на пеллетайзере (машина пеллет) и изменить настройки режимов работы линии. Поэтому производители пеллет выбирают именно наш мини завод по производству. Наша система изготовления имеет следующие преимущества:

универсальность оборудования для использования разного сырья

высокая прочность механизмов для длительной эксплуатации линии

простое и мало затратное сервисное обслуживание при переработке отходов

бесшумность работы за счет использования специальных приводных ремней

низкое энергопотребление и отсутствие вибрации при обработке дерева и другого сырья

закрытая система смазки механизмов для предотвращения контакта с продуктом

Что нужно для производства пеллет

Производство пеллет в России и за рубежом – это не только выгодное предприятие, но и способ преодолеть грядущий энергетический кризис. Стоит отметить, что добыча и обогащение угля – это дорогостоящий и трудоемкий процесс, из-за чего стоимость такого топлива становиться высокой, а топка котлов и печей – не выгодным делом. Природный газ и нефть имеют ограниченный запас, и рано или поздно этот запас исчерпается.

Природный газ и нефть имеют ограниченный запас, и рано или поздно этот запас исчерпается.

0.1. Древесные пеллеты

Все эти недостатки традиционных видов топлива заставляют ученых всего мира задумываться о разработке альтернативного топлива. В первую очередь – это топливо, которое можно использовать для топки промышленных печей и отопительных станций. Пеллеты являются именно таким топливом, которое сочетает в себе низкую стоимость и высокую теплотворную способность. Кроме этого такое топливо изготавливается из быстро возобновляемого сырья. Но что это такое?

1. Что такое пеллеты?

Пеллеты – это относительно новый вид твердого биологического топлива. Это отличная замена углю, дровам, мазуту и другим видам альтернативного топлива. Наибольшим спросом пеллеты пользуются в отопительной промышленности. Они используются для топки котлов и печей на предприятиях. Помимо этого пеллеты получили широкое распространение среди простых людей, которые используются такое топливо для отопления своего дома и для топки камина.

Как вы уже знаете, для производства пеллет используется биологическое сырье, которое возобновляется каждый год. В качестве такого сырья может быть использовано:

- Солома;

- Опилки, щепки, стружка, кора дерева и другие отходы лесообрабатывающей промышленности;

- Скорлупа орехов;

- Жмых винограда и других ягод;

- Торф и так далее.

Конечно, в зависимости от исходного сырья конечная продукция может отличаться. К примеру, наибольшей теплотворной способностью обладают пеллеты, изготовленные из лиственной древесины. Кроме этого такие гранулы после сгорания оставляют наименьшее количество золы. Однако отличия между разными видами пеллет не существенны. Даже гранулы низшего качества не уступают по теплотворной способности углю и другим видам топлива, что делает их лучшим вариантом для отопительного оборудования.

2. Изготовление пеллет

Технология изготовления топливных гранул состоит из нескольких этапов:

- Крупное дробление (измельчение) исходного сырья;

- Сушка получившейся в результате дробления массы;

- Мелкое дробление;

- Увлажнение получившегося сырья;

- Прессование массы в гранулы;

- Охлаждение гранул;

- Расфасовка.

Процесс крупного дробления – это измельчение исходного сырья, к примеру, обрезов древесины и коры. В результате получается масса, которая попадает в сушку. В процессе сушки древесная масса разогревается, а ее относительная влажность снижается приблизительно до 10%. Далее получившийся полуфабрикат попадает в специальное устройство, которое осуществляет измельчение сырья в древесную пыль. Как правило, для этого используются молотковые мельницы.

Получившаяся пыль увлажняет. Это необходимо для того, чтобы в процессе прессования сырье склеивалось и образовывало гранулы. Стоить отметить, что для склеивания не используются химические вещества. В качестве клея выступает природное смолистое вещество, которое содержится в древесине.

После прессования гранулы попадают в специальный охладитель, где они остывают до естественной температуры и фасуются в специальные упаковки. Это могут быть обычные полиэтиленовые мешки или специальные брикеты, которые имеют размеры 1х1 метр. Вес такого брикета составляет около 800-900 кг.

Вес такого брикета составляет около 800-900 кг.

2.1. Оборудование для производства пеллет

Как вы уже, наверное, догадались, для каждого из этапов изготовления пеллет необходимо специальное оборудование. Оно может быть как мобильным, так и промышленным. Конечно, мобильные модели пресс-грануляторов имеют более низкую производительность. Такое оборудование используется в частных целях, к примеру, людьми, которые делают гранулы для отопления своего дома.

Также эти устройства могут быть оснащены дизельными моторами, либо специальным тракторным приводом. При этом устройства с дизельными моторами пользуются наибольшим распространением.

Промышленная линия для производства пеллет, в отличие от мобильных аппаратов, имеет высокую производительность. Каждый из компонентов линии располагается отдельно и соединяется конвейерной лентой. Самые производительные промышленные линии для изготовления топливных гранул способны производить около 2 тонн гранул в час. Конечно, такое оборудование для производства пеллет имеет высокую стоимость, однако, учитывая дешевизну исходного сырья и высокую производительность линии, а также высокий спрос на топливные гранулы, стоимость аппаратуры быстро окупается, а предприятие начинает приносить высокие доходы.

2.2. Производство топливных пеллет в России

Производство биотоплива за границей – это уже давно не является новостью. Производство пеллет в США и странах Европы налажено уже относительно давно. В России же развитие технологий производства биотоплива, в частности древесных гранул и брикетов, находится в начальной стадии. Однако уже сегодня большая часть изготавливаемых топливных гранул, около 70%, идет на экспорт в страны ближнего зарубежья.

В России перспективы биотоплива раскрываются только в наше время. Но уже в наши дни проводятся программы по переходу котельных станций на биологические виды топлива, в частности на пеллеты. Стоит отметить, что переход на топливные гранулы позволяет решить сразу две задачи:

- Снизить затраты на топливо;

- Снизить уровень вредных выбросов.

3. Производство гранул (пеллет): Видео

Себестоимость производства пеллет является низкой, так как в качестве исходного сырья используются отходы сельскохозяйственной или деревообрабатывающей промышленности. Кроме этого в процессе изготовления пеллет для топки печи используются те же исходные материалы, из которых делаются сами гранулы. Это означает, что в процессе изготовления биотоплива существует только один расходный материал – исходное сырье.

Кроме этого в процессе изготовления пеллет для топки печи используются те же исходные материалы, из которых делаются сами гранулы. Это означает, что в процессе изготовления биотоплива существует только один расходный материал – исходное сырье.

Оборудование для производства пеллет также не нуждается в особом уходе и не потребляет много электроэнергии. Производственная линия, которая изготавливается 2 тонны пеллет в час, потребляется всего лишь 480 кВт/ч.

В России существует множество мелких предприятий, которые занимаются изготовлением пеллет, однако по некоторым причинам, многие из них закрываются. Для того чтобы решить эту проблему мелкие предприятия сливаются друг с другом и создают крупные заводы, которые в свою очередь также способны поглощать небольшие фабрики.

Стоит отметить, что большинство предприятий, производящих топливные гранулы, располагаются в Северо-Востоке страны. Это объясняется тем, что там находиться большинство лесопильных и лесоперерабатывающих заводов. Благодаря этому исходное сырье не нуждается в дорогостоящей транспортировке.

Помимо всего прочего, изготовление пеллет позволяет с пользой избавиться от отходов, превращая их в топливо, которое в свою очередь превращается в чистую энергию. Таким образом, переработка дерева становиться безотходной промышленностью. Топливные гранулы имеют далеко идущие перспективы, и уже в скором будущем возможно большинство отопительных предприятий перейдут на пеллеты.

Что нужно знать про станок для пеллет перед покупкой?

Последние годы все большую популярность, в качестве альтернативного топлива, приобретают топливные пеллеты, производимые из отходов древесного сырья. Можно приобрести станок для пеллет заводского производства, а можно смастерить его своими руками. Все будет зависеть от наличия финансовых сбережений и от готовности потратить какую-либо сумму из них на закупку оборудования.

Станок для производства пеллет — правила выбора

Для производства пеллет из отходов древесины можно воспользоваться мини-грануляторами, которые будут оснащены двигателем дизельного характера либо электромотором. Для первого типа станка характерно то, что его можно будет двигать; второй же вид станков достаточно громоздкий.

Станок для производства пеллет в сборке

Основными элементами пеллетного станка являются:

- наличие измельчителя;

- сушильная камера;

- необходимо присутствие пресса;

- также понадобится охладитель;

- наличие транспортера.

Можно все данные элементы приобрести по-отдельности, но гораздо эффективнее приобретать сразу всю производственную линию для процесса производства древесных пеллет. При некоторой стесненности в денежных средствах, следует покупать данное оборудование с рук и по одному элементу: так выйдет гораздо дешевле — но, при этом, у вас будет уже использованное оборудование.

Перед закупкой пеллетного оборудования следует тщательным образом ознакомиться со всеми видами данного оборудования: и только затем подобрать наиболее актуальный станок для своего производства.

Можно ли сделать станок для изготовления пеллет своими руками?

Этим вопросом задаются многие люди, пожелавшие заняться данным видом предпринимательства. Станок для пеллет можно смастерить самостоятельно, если у вас есть свободное время, некоторый опыт слесарного и токарного дела, терпение, наличие необходимых средств для приобретения нужных компонентов.

Самодельная установка для изготовления пеллет

Кроме того, данный станок, сделанный самостоятельно, подгоняется под ваши желания: необходимая мощность и нужные размеры. Данное оборудование вы будете знать до последнего винтика, и сможете собирать и разбирать его даже с закрытыми глазами.

Запасные части для последующего ремонта делаются также самостоятельно: поэтому значительно сокращаются финансовые затраты на покупку заводских составляющих.

Станок для производства пеллетов из опилок: что нужно знать перед покупкой?

Перед непосредственной покупкой всего необходимого для создания бизнеса по производству древесных пеллет, следует рассчитать все нюансы будущего бизнеса, оценить все его плюсы, внимательным образом рассмотреть все его недостатки и проблемы.

Оборудование (мини станок) для выпуска пеллет

Следует внимательнейшим образом изучить все необходимое для данного дела оборудование, рассчитать какое подойдет именно для вашего помещения, вашего будущего режима работы. При этом необходимо подготовить само помещение: его размеры должны быть не менее двухсот квадратов, при этом необходимая высота данного помещения не должна быть менее десяти метров.

Должна быть возможность подачи электроэнергии, возможность нормального подъездного пути. Следует также заранее подобрать будущий персонал, дабы после установки оборудования не происходило его простоев. При этом следует учесть, что работникам нужно время для изучения принципов работы данного оборудования.

Необходимо продумать возможность поставок сырья: лучшим вариантом создания данного бизнеса является сама лесопилка, кроме того следует заранее продумать рынки сбыта готового продукта. В том случае, когда производство пеллет налажено на лесопилках, окупаемость бизнеса наступает после полугода работы.

Можно ли организовать данный бизнес с нуля?

Ответ на данный вопрос очевиден — это просто невозможно. Единственное, что можно сделать: получить определенную помощь у государства. Существуют программы оказания помощи малому бизнесу либо беспроцентные виды кредитования для этого бизнеса.

Обратите внимание!

Продукция

Технологическая линия для производства топливных пеллет из растительного сырьяНП РУП «Унихимпром БГУ» имеет большой опыт в вопросах получения твердого биотоплива в виде

топливных гранул (пеллет) из местного, ежегодно возобновляемого, экологически чистого, растительного сырья.

С

Разработана технология эффективного использования соломы рапса и соломы злаковых культур, а также других

отходов растениеводства для производства пеллет. См. характеристики здесь.

Совместно с рядом машиностроительных предприятий Республики Беларусь изготовлена и эксплуатируется линия

гранулирования.

Актуальность решаемых вопросов обусловлена существенным удорожанием и нестабильностью цен на мировом

рынке на ископаемые источники энергии, стремлением страны обеспечить себе максимальную энергетическую

независимость.

Производственная инфраструктура для выпуска смесевого твердого биотоплива может быть создана в пустующих

помещениях сельхозпредприятий или на свободных производственных площадях различных предприятий.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ГРАНУЛИРОВАНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ

Производительность до 1200 кг/час.

Установленная электрическая мощность – 143 кВт.

Потребляемая мощность – 110 кВт.

Сырье – солома в рулонах.

Количество обслуживающего персонала – 3 человека в смену

ТРЕБОВАНИЯ К ПЛОЩАДЯМ ПОМЕЩЕНИЙ

Склад сырья

Помещение не отапливаемое, должно быть защищено от воздействия окружающей среды

(осадков, ветра).

Площадь – не менее 500 м2.

Высота – не менее 6 м.

Расположение склада – в непосредственной близости от производственного помещения.

Производственное помещение

Помещениес кровлей и стенами,

полы бетонированные, с высотой стяжки не менее 150 мм.

Площадь – не менее 250 м2.

Размеры здания ориентировочно:

длина – не менее 24 м;

ширина – не менее 12 м;

высота – не менее 6 м.

Параметры микроклимата внутри помещения:

температура воздуха – 0-35 0С;

влажность воздуха – 40-90 %;

скорость воздуха – 0,2-0,4 м/с.

Электрическая мощность – не менее 200 кВт.

Наличие бытового водопровода.

Площадка и подъездные пути с твердым покрытием.

Склад готовой продукции

Помещение должно быть защищено от попадания влаги

Площадь – не менее 100 м2.

Расположение – в непосредственной близости от производственного помещения.

ПЕРЕЧЕНЬ БАЗОВОГО ОБОРУДОВАНИЯ ПО УЧАСТКАМ ЛИНИИ ГРАНУЛИРОВАНИЯ

Участок подачи и измельчения исходного сырья

| Наименование | Мощность, кВт | Кол-во,шт. |

| Накопитель-транспортер рулонов соломы: производительность – не менее 1,2 т/час; ширина поля для рулонов – 1600 мм; скорость ленты – не менее 0,05 м/сек. | 2,2 | 1 |

| Измельчитель рулонов соломы: производительность – не менее 1,5 т/час; вместимость барабана – 1 рулон; диаметр рулона – 1450+100…1800+100; длина измельченной фракции – до 16 мм | 45-ротора; 3-барабана | 1 |

| Емкость для сбора инородных примесей: объем – 0,5 м3; отделитель – металлическая отбойная пластина; магнитный улавливатель стальных примесей | 1 |

Участок дозирования и гранулирования

| Вентилятор пылевой: производительность – не менее 1,2 т/час; | 37 | 1 |

| Бункер-накопитель-смеситель размолотого сырья с дозатором: объем – 3,17 м3; диаметр – 2012 мм; высота – 1000 мм | 1,1-дозатор; 1,8- мешалка | 1 |

| Конвейер винтовой: производительность – не менее 2 т/час; диаметр шнека – не менее 250 мм; длина – не более 4,2 м | 1,1 | 1 |

| Пресс-гранулятор: производительность – до 1,2 т/час; тип матрицы – плоская; диаметр отверстий матрицы – 6-20 мм; прессовочная головка – трехроликовая; габаритные размеры: — длина – 2000 мм; — ширина – 1000 мм; — высота – 1505 | 75 | 1 |

Участок транспортировки, охлаждения и фасовки пеллет

| Охладитель топливных гранул: объем охладительной камеры – 1,4 м3; просеиватель гранул – сменные вибросита; габаритные размеры: — ширина – 1750 мм; — толщина – 1130 мм; — высота – 4690 мм | 1,5 | 1 |

| Циклон: производительность – 5 м3/час; диаметр корпуса – 850 мм | 5,5 | 1 |

| Нория зерновая: высота – 5800 мм; ширина скребков – 150 мм | 7,0 | 2 |

| Бункер-накопитель готовой продукции с дозатором: производительность по выгрузке – 3 т/час; объем накопительной камеры – 3,5 м3; высота – 3700 мм; | 2,5 | 1 |

ИТОГО: Мощность — 181,4 кВт

Условия поставки

- Шеф-монтаж и пусконаладочные работы линии гранулирования составляют 5 % от общей стоимости базового оборудования.

- Срок поставки базового оборудования 60 рабочих дней, после получения авансового платежа.

- Ориентировочная продолжительность монтажных работ составляет 30 дней.

- Пусконаладочные работы и обучение обслуживающего персонала занимает 15 дней после предварительного пуска линии гранулирования.

- Место поставки базового оборудования – склад покупателя.

- Затраты на доставку базового оборудования оплачиваются отдельно и не входят в общую стоимость линии гранулирования.

Гарантийный срок эксплуатации базового оборудования линии гранулирования – 12 месяцев с момента ввода в эксплуатацию, но не более 18 месяцев с момента отгрузки. По желанию заказчика производим послегарантийное сервисное обслуживание.

Линия для производства топливных гранул (пеллет)

Технология производства древесных гранул

состоит из трех основных участков, а именно:

подготовка сырья, сушка и гранулирование.

Участок подготовки сырья при переработке значительных объемов может предусматривать работу с различными видами сырья, такими как: круглые лесоматериалы, отходы переработки (горбыль, рейки), щепа, опил. Участок подготовки сырья должен предусматривать оборудование не только для технологии, но и для подготовки топлива, необходимого для участка сушки. Для производства древесных гранул высокого качества необходимо обеспечить чистое сырье в процессе его подготовки, в частности предусмотреть окорку круглых лесоматериалов. Использовать кору, отходы переработки (горбыль, рейки), а также привозное сырье с повышенным содержанием коры или минеральных веществ как топливо, что обеспечит производство древесных гранул высокого качества и более длительный срок эксплуатации быстро изнашиваемых частей. Участок сушки может комплектоваться различными видами оборудования с некоторыми отличиями в технологическом процессе, но, как показала практика, наиболее эффективный и менее затратный способ сушки — это сушка горячими газами в сушильном барабане. При таком способе сушки обеспечиваются наибольший КПД, порядка 90–92 %, и наименьшие затраты на оборудование, которые примерно в 2 раза ниже, чем при сушке на ленточных сушилках или барабанах роторного типа. Единственным недостатком применяемой системы сушки является более высокая пожароопасность, по сравнению с остальными способами. Этот недостаток компенсируется установкой системы искрообнаружения и искрогашения, что обеспечивает необходимый уровень безопасности работы комплекса и предприятия в целом. Участок гранулирования сухого сырья предусматривает несколько стадий обработки, в частности, возможно дополнительное измельчение сырья до необходимой фракции после сушки, гранулирование (формирование плотных гранул заданного диаметра), охлаждение, просеивание и фасовка готовых пеллет. Широкий модельный ряд грануляторов позволяет рационально использовать рабочее пространство и обеспечивать любую производственную мощность линии. Охлаждение и просеивание производятся для получения качественного конечного продукта, соответствующего требованиям плотности, влажности и истераимости. Готовые пеллеты хранятся в бункерах либо на складах. Потребителю пеллеты поставляются насыпью, в биг-бэгах или в мешках по 15–25 кг. Мы можем комплектовать производственную линию с любым видом упаковки.

Производительнось | Входное сырье | Параметры готовой продукции | Требования для установки |

Линия производства пеллет 2-2,5 т/ч

|

|

|

|

|

|

|

|

Линия производства пеллет 4-5 т/ч

|

|

|

|

Линия производства пеллет 8-10 т/ч

|

|

|

|

Линия по производству пеллет и оборудование для производства древесных пеллет на продажу

Количество успешных проектов по производству окатышей по всему миру может доказать нашу силу. Так что выбирайте GEMCO, и вы не пожалеете. Не стесняйтесь обращаться к нам за подробной информацией, звоните, чтобы узнать актуальную цену и стоимость транспортировки.

Древесные гранулы известны как лучшие топливные гранулы из биомассы с высокой теплотворной способностью. Завод по производству древесных гранул GEMCO может не только производить небольшие древесные гранулы различного диаметра, но также производить экструзию древесных брикетов и древесного кирпича блочной формы.Древесные бревна, щепа, опилки и другие древесные отходы, включая сосновую древесину, также являются подходящими материалами для изготовления брикетов или гранул с помощью этой экструдерной установки.

Сосновая древесина и сосна Писса и сосновые опилки

В основном комплексный завод по производству древесных гранул состоит из измельчителя древесины / измельчителя, молотковой мельницы, конвейера, сушилки, холодильника, машины для производства древесных гранул и упаковочной машины. Фактически, за исключением основной машины для гранулирования, не все другое вспомогательное оборудование является необходимым для завода по производству гранул.Вам следует отказаться от одного или двух оборудования в зависимости от масштаба вашего производства и составить собственный индивидуальный план пеллет. Для плана производства небольших пеллет вы можете отказаться от какого-либо технологического оборудования, чтобы сэкономить деньги.

Технологическая схема завода по производству древесных гранул:

Основное оборудование линии по производству древесных гранул

Машина для производства древесных гранул (предлагается кольцевой штамп)

За годы исследований и практики гранулятор с кольцевой матрицей GEMCO был модернизирован и запатентован.Мы улучшили кольцевую матрицу, изменив технические параметры, чтобы продлить срок службы кольцевой матрицы и обеспечить отсутствие трещин при гранулировании. (Одна кольцевая матрица GEMCO может быть использована для производства почти 1000 тонн древесных гранул)

Завод по производству древесных пеллет GEMCO, проект

Факторы, которые следует знать перед строительством завода по производству древесных пеллет

- Во-первых, какие бы материалы вы ни выбрали, контролируйте влажность 8-12%.Это очень важно для обеспечения плавности процесса гранулирования и повышения производительности. Лучше не экономить на этом процессе. Более высокое содержание влаги вызовет проблемы с блокировкой, а железные части машины легко заржавеют. Более низкое содержание влаги затруднит экструзию или гранулирование. Как более высокое, так и более низкое содержание воды может привести к снижению производительности окатышей. Если ваш бюджет действительно ограничен, вы можете бросить сушилку и выбрать сушку сырья на открытом воздухе под солнцем.Но он предлагается только для небольшой емкости.

- Во-вторых, покупайте качественные и надежные древесные гранулы. Все мы знаем, что грануляторы из древесных гранул — это ключевой элемент любого завода по производству гранул. Это необходимо во всех ситуациях. Но качественные — не значит дорогие. Пеллетный завод GEMCO — идеальный выбор для большинства клиентов. Мы можем поставить самое экономичное оборудование для производства древесных гранул, а цена на наше оборудование доступна большинству клиентов. Для мелкомасштабного производства гранул, например для производства гранул в домашних условиях или на ферме, вы можете выбрать мини- или малую грануляторную мельницу или гранулятор с ВОМ, чтобы сократить свой бюджет.

Линия по производству древесных пеллет и линия по гранулированию биомассы для продажи

Почему выбирают ABC Machinery?

Блок-схема процесса гранулирования

- Доля №1 на рынке Китая, построено более 170 линий по производству пеллет по всему миру. Удобно для вашего расследования на месте.

- 10 патентов на инновационные технологии гарантируют качество каждого оборудования для проектов гранулирования для клиентов, например.интеллектуальная система охлаждения, 3-цилиндровый осушитель и т. д.

- Пропускная способность может достигать 150 000 т / год.

- Интеллектуальное управление ПЛК. Умно и надежно!

Чертежи полной линии по производству древесных пеллет

Это план проекта для средней линии для производства древесных гранул с двумя комплектами грануляторов.

Ниже приведен пример компоновки завода для крупномасштабной промышленной производственной линии (рассчитанной на 4 комплекта грануляторов).Он включает процессы дробления, сушки, гранулирования, охлаждения и упаковки.

Система дробления с пылеуловителем, это серьезное соображение о том, как защитить здоровье операторов. Система пылеулавливания очень важна, мы использовали мешочный пылеуловитель в секции молотковой мельницы и водяной пленочный пылесборник на всей установке.

Система сушки — ключевая часть всего завода по производству пеллет.Барабанная сушилка имеет противопожарное и влагозащитное исполнение. Топливо может быть различным, но в качестве топлива вы можете выбрать только одно.

Этот план был разработан в соответствии с Humanization Design. Он имеет бассейн оборотной воды для сбора пыли во время работы.

Какие виды материалов можно обрабатывать на нашей линии гранулирования?

Эта полная линия по производству пеллет из биомассы может обрабатывать многие виды сырья, такие как скорлупа арахиса, сахарный биогаз, скорлупа / стебель мельницы, опилки, кофейная шелуха, рисовая солома, стебли подсолнечника, стебли хлопка, табачные отходы, стебли горчицы, отходы джута, бамбук. пыль, отходы чая, солома пшеницы, шелуха пальм, шелуха соевых бобов, кокосовая смола и т. д.

Подробная информация об оборудовании линии пеллет

Окорочный станок

— Низкие начальные вложения.

— Высокая производственная мощность.

— Лучший выбор для малых и средних предприятий.

— Самая передовая технология окорки бревен малого и среднего размера.Дробилка древесины Измельчитель древесины представляет собой современное оборудование для производства древесной щепы и, в частности, используется на бумажных заводах, заводах по производству гранул, древесно-стружечных и древесноволокнистых плитах.Он режет бревна и небольшие куски дерева на высококачественную стружку одинаковой длины и одинаковой толщины. Он также подходит для колки веток, веток и досок.

Просеивающая машина Это грохот цилиндрического типа. Он специально разработан для просеивания крупногабаритных материалов, чтобы они не попали в гранулятор. Таким образом, гранулятор может быть надежно защищен от забивания.

Молотковая мельница / Дробилка — Это специальный измельчитель для щепы, стружки, грубых опилок и т. Д.Помещение для измельчения предназначено для измельчения древесины.

— Хорошо сбалансированный ротор делает работу очень стабильной.

— Специальное соединение муфты снижает вибрацию и упрощает установку.

Однослойная сушилка с вращающимся цилиндром — Ротационная сушилка — это выбор для применений с высокой производительностью, связанных с влажными, рыхлыми, сыпучими материалами и побочными продуктами.

— Вращающийся барабан и стратегически расположенные лопасти объединяются для равномерного подъема и опускания продукта через воздушный поток.

— Термостатически регулируемая температура нагнетаемого воздуха обеспечивает точную конечную влажность и чувствительность к изменяющимся условиям продукта.

— Доступны однопроходные или трехходовые конфигурации, соответствующие характеристикам продукта.

— Варианты отопления включают пар, газ, масло и мазут.

Пеллетная мельница (производство пеллет) — Применение аэродинамической технологии и современного круглого принципа снижает температуру в камере гранулирования примерно до 90 ℃ В результате машина может работать непрерывно.

— Податчик времени может контролировать скорость подачи, чтобы уменьшить коэффициент блокировки.

— Корпус более прочный, потому что мы используем чугун со сферическим графитом.

— Емкость увеличена после добавления еще одного силового кормораздатчика из нержавеющей стали для увеличения площади разбрасывания корма.

Система охлаждения гранулятора — Применение аэродинамической технологии и современного круглого принципа снижает температуру в камере гранулирования примерно до 90 ℃ В результате машина может работать непрерывно.

— Контролирует температуру и выпускает дополнительный пар за счет циркуляции воздуха. В результате он хорошо работает в областях без прессования, что продлевает срок службы кольцевой матрицы и скоб.

— Машина может работать непрерывно.

Охладитель пеллет — Автоматический контроль периода охлаждения. Это делает свежие гранулы твердыми и сухими. Холодный воздух течет снизу вверх, в то время как гранулы падают сверху вниз, они полностью встречаются и полностью охлаждаются.

— Производственные стальные пластины имеют толщину 3 мм.

-Система охлаждения состоит из сосуда, ветрового конуса, системы разгрузки, порта подачи, впуска выхлопных газов, индикатора контроля уровня.

— Это оборудование следует использовать с питателем с воздушным затвором, охлаждающей ветровой сеткой.

Машина для упаковки пеллет — Включая автоматические весы, конвейер, термосваривающие устройства для древесных гранул.

— Эта машина представляет собой комбинацию автоматического взвешивания и наполнения вместе с транспортной швейной машиной, так что она может автоматически взвешивать, наполнять и шить.

— Компьютерная высокоскоростная штамповка и обработка, а также программируемый процесс управления делают его универсальным для различных упаковок.

— Специальное асейсмическое оборудование может гарантировать точный расчет, высокую скорость и стабильную работу в плохих условиях. Его можно отрегулировать снаружи, что очень удобно в обслуживании.

— Он широко используется для упаковки древесных гранул, гранул кормов для животных и порошковых материалов.

Проекты завода по производству биотопливных пеллет

Вот несколько фотографий одного из наших проектов для справки.Он разработан и построен для одного из наших клиентов в Чили. Производительность от 4,5 до 6 тонн в час. Не стесняйтесь обращаться к нам за подробным бизнес-планом и стоимостью проекта! Мы всегда здесь, чтобы служить вам!

Проект завода по производству древесных пеллет 4,5 ~ 6 т / ч в Чили

Подробная информация о дробильном участке

Подробная информация о разделе гранулирования

Наши пеллетные заводы построены в следующих странах:

| Европа | Германия, Франция, Литва, Ирландия, Италия, Португалия, Чехия, Венгрия, Румыния, Словацкая Республика, Сербия, Черногория, Болгария, Россия, Украина, Польша, Беларусь, Хорватия, Латвия, Швеция |

|---|---|

| Азия | Китай, Малайзия, Индонезия, Таиланд, Вьетнам, Индия, Шри-Ланк |

| Северная Америка | США, Канада |

| Южная Америка | Уругвай |

| Океания | Австралия |

- Пришлите мне расценки на завод под ключ по производству пеллет из опилок с кольцевой матрицей.У меня есть лесопильный завод в Нигерии, я хотел использовать опилки для изготовления пеллет и древесного угля для барбекю. Диаметр: 4-8 мм. Спасибо.

- Обращаем ваше внимание на то, что ABC Machinery — инжиниринговая компания, специализирующаяся на проектировании, производстве, проектировании, установке и вводе в эксплуатацию проектов «под ключ» в этой области.

В приложении, пожалуйста, найдите каталог для справки. Мы надеемся, что сможем сотрудничать с вашей уважаемой компанией, и надеемся, что это хорошее начало для такого многообещающего взаимовыгодного курса.

Что касается вашего запроса, чтобы предоставить вам правильный дизайн, предоставьте нам информацию ниже:

1. какая емкость вам нужна для гранул и древесного угля для барбекю?

2. какая у вас влажность опилок?

3.Есть ли другой материал, кроме опилок?

4. когда вы планируете начать продвижение?

С нетерпением жду ответа от вас. - Спасибо за ваш ответ. У меня есть лесопилка в Африке. Я произвел много опилок, я хотел бы превратить их в пеллеты и древесный уголь. Диаметр пеллет будет 4-8 мм, размер угля — 40 мм x 40 мм x 28 мм. влажность опилок 40-50%. Другого сырья нет. Завод будет запущен с апреля 2012 года. Мне нужно производственное оборудование завода.

- Пожалуйста, найдите в электронном письме прикрепленную для вас схему с описанием:

Производство состоит из двух частей: линии по производству гранул и линии по производству брикетов.Основная линия — линия пеллет, две линии будут разделять секцию предварительной обработки, такую как сито предварительной очистки и барабанная сушилка, гранулятор и брикетировочная машина будут получать готовые опилки из барабанной сушилки; затем охладитель и сито будут после гранулятора, когда брикет отправится в печи (мы предоставим вам чертеж печи, чтобы вы могли самостоятельно установить ее на месте) для сжигания на древесном угле.

Блок-схема похожа на то, что мы обсуждали по телефону, пожалуйста, сначала посмотрите, нужно ли что-то изменить. - Здравствуйте, я очень заинтересован в линии по производству поддонов из биомассы. Пожалуйста, пришлите мне ценовое предложение на полную производственную линию 6т. Сколько это стоит ? — из Португалии

- Перед отправкой предложения вы можете сообщить немного информации о своем сырье? такие как размер и влажность. Тогда мы сможем убедиться, нужны ли в нашем предложении дробилка и сушилка.

Другой вопрос касается машины для упаковки гранул, существует два вида: одна — это машина для упаковки в небольшие мешки, например, 15-25 кг на мешок, другая — машина для упаковки в большие мешки, например, 800-1000 кг на мешок.Какой из них ты предпочитаешь? - Могут ли эти пеллетные установки и машины перерабатывать топливные пеллеты класса EN plus?

- На то, чтобы гранулятор производил высококачественные топливные гранулы, играет роль множество факторов. К таким факторам относятся зольность менее 0,5 процента и содержание мелкой пыли менее 1 процента для древесных топливных гранул. Нашего завода по производству пеллет и оборудования достаточно для производства пеллет класса EN plus. Однако обратите внимание, что для достижения желаемых результатов вы должны использовать правильное сырье.Например, если вы используете кору дерева в качестве сырья, вы должны убедиться, что содержание древесины равно нулю, чтобы содержание золы составляло 0,5 процента.

- Можно ли делать гранулы из травы, соломы или других материалов биомассы?

- да. Наши машины для производства древесных гранул могут обрабатывать различные виды биомассы, в том числе пеньку, просо и мискантус, для производства топливных гранул. Однако обратите внимание, что такие материалы производят больше золы по сравнению с древесными гранулами.

Найти современную, эффективную и долговечную линию по производству древесных гранул Местное послепродажное обслуживание

Вы ищете. Линия по производству древесных пеллет , которые производительны и обладают большей производительностью по производству древесных опилок и пеллет из биомассы? Alibaba.com предлагает вам самое передовое и превосходное качество. Линия по производству древесных гранул , которая может эффективно служить вашим целям и может быть полезна как для личного, так и для коммерческого использования.Эти. Линия по производству древесных гранул благодаря своему удобству широко используется на производственных предприятиях, фермах, в энергетике, горнодобывающей промышленности и на многих других предприятиях. Линия по производству древесных гранулможет обрабатывать сырье, такое как опилки, рис, солома, шелуха и другие, для преобразования в миниатюрные гранулы из биомассы для различных целей. Эти. Линия по производству древесных гранул оснащена модернизированными технологиями, такими как высокопрочная система подшипников, система смазки маслом, усовершенствованная и новая система выталкивания для повышения эффективности.Эти продукты поставляются с двигателями из чистой меди с технологией прецизионной обработки для производства стандартных гранул биомассы. Корпус из нержавеющей стали. Линия по производству древесных гранул обеспечивает лучшую долговечность и исключительную прочность.

Неважно какой. Линия по производству древесных гранул , которую вы ищете, вы можете получить все виды их моделей на Alibaba.com с великолепными скидками и предложениями. Эти исключительные. Линия по производству древесных гранул работает быстро, защищает от ржавчины и обладает антикоррозийными свойствами для повышения производительности.Вы можете настроить положение и выбрать размер гранул при их использовании. Линия по производству древесных гранул , которую легко собрать или сразу разобрать.

Alibaba.com предлагает вам множество разных сервисов. Линия по производству древесных гранул Модельный ряд , поэтому вы можете выбрать модель, которая наилучшим образом соответствует вашему бюджету и требованиям. Эти продукты имеют сертификаты ISO, CE, SGS, что делает их более надежными и эффективными в производстве. OEM-заказы принимаются по заявкам клиентов.

Малая полная линия по производству древесных пеллет на продажу

Полная линия по производству древесных пеллет для крупномасштабного производства пеллет

Линия по производству небольших комплектных древесных гранул состоит из гранулятора из биомассы и вспомогательного оборудования для производства гранул. Малая пеллетная машина подходит для вашего домашнего изготовления пеллет, если вам нужно крупномасштабное производство пеллет, такое как котельная, электростанция, фермы или заводы по переработке кормов и т. Д., Эта небольшая полная линия по производству древесных пеллет — ваш лучший выбор.Крупное производство может полностью удовлетворить ваши потребности, независимо от того, хотите ли вы производить пеллеты для личного пользования или для продажи.

Технические характеристики полной линии по производству древесных гранул

- Производительность: 60-1100 кг / ч

- Мощность: однофазный 2.2кВт, трехфазный 3-30кВт

- Диафрагма: 2,5-100 мм

Как использовать небольшую линию по производству кормовых гранул для производства кормовых гранул

Базовый производственный процесс линии по производству небольших комплектных древесных пеллет

Небольшая комплектная линия по производству древесных пеллет, также называемая комплектной древесной пеллетной установкой, обычно включает в себя дробильное оборудование, смесительное оборудование, загрузочное оборудование, оборудование для гранулирования, охлаждающее оборудование и упаковочное оборудование (опционально).

Дробильное оборудование

Молотковая мельница или дробилка для дерева могут помочь вам разрезать и раздробить большие куски сырья до нужного размера, чтобы сырье могло беспрепятственно попасть в гранулятор.

Оборудование для смешивания

Блендер, как правило, используется для равномерного смешивания различных видов сырья. Обычно используется в процессе изготовления гранул, может сделать питание гранул более сбалансированным.

Оборудование для кормления

Спиральный питатель, в основном используемый для перекачки кормового сырья и источников биомассы.Спиральный питатель мобильный и удобный, скорость транспортировки материала регулируется. Оборудование для быстрой транспортировки материалов может сэкономить рабочую силу и расходы на транспортировку для пользователя.

Оборудование для гранулирования

Производитель гранул из биомассы — важная часть всей линии по производству древесных гранул. В зависимости от различных целей гранулирования вы можете выбрать гранулятор для биомассы или гранулятор для подачи. О том, какой тип гранулятора вам следует выбрать, добро пожаловать, чтобы сообщить нам свои требования к производству гранул и тип мощности в сообщении ниже, наши специалисты подберут вам гранулятор. Свяжитесь с нами сейчас!

Холодильное оборудование

Древесные гранулы, производимые гранулятором, имеют определенную температуру. Перед упаковкой его необходимо охладить. Таким образом, охлаждающая машина особенно важна в процессе упаковки.

Упаковочное оборудование

Если производимые гранулы необходимо упаковать для хранения или продажи, тогда вам понадобится упаковочная машина в вашей полной линии по производству древесных гранул. Автоматическая упаковка, простое управление, экономия времени и сил.

Линия по производству пеллет для кормов для животных

Линия по производству пеллет для кормов для животных на продажу

Линия по производству гранул для животных представляет собой полный комплект оборудования для производства гранул, специально используемого для производства кормов для животных. Когда вы делаете гранулы корма для птицы, неизбежно использование некоторого вспомогательного оборудования машины для измельчения частиц. Использование этих вспомогательных средств повышает эффективность производства гранулирования.В то же время, вспомогательное оборудование и гранулятор вместе составляют линию по производству пеллет для кормов для животных, которую мы также называем линией по производству пеллет для кормов для птицы.

GEMCO производит большое количество вспомогательного оборудования для грануляторов и грануляторов для кормов для животных с различной производительностью в соответствии с требованиями заказчика. Как правило, полный комплект линии по производству гранул корма для животных включает сушильное оборудование, дробильное оборудование, смесительное оборудование, гранулятор для кормов, охлаждающее оборудование, погрузочное оборудование и т. Д.Пользователи могут выбрать одну или несколько загрузочных машин для выполнения своих собственных работ по гранулированию в соответствии со своими потребностями.

Отправьте нам запрос прямо сейчас!

Как выбрать подходящее оборудование для производства кормов для вашей линии по производству кормовых пеллет для птицы

Комбинация оборудования линии по производству гранул корма для птицы может быть выбрана в соответствии с вашими потребностями, так как же выбрать подходящее оборудование для производства кормов для вашей линии по производству гранул корма для животных? Приведем несколько частных примеров.

Спиральный питатель + кормораздатчик

Комбинация спирального питателя и машины для гранулирования кормов является одной из простейших комбинаций линии по производству гранул для кормов для птицы. Спиральный питатель может заменить ручное кормление, может повысить эффективность работы, чтобы избежать проблемы неравномерного искусственного кормления. Если вам просто необходимо упростить производство кормов для животных в домашних условиях, вы можете выбрать эту комбинацию.

Дробильное оборудование + спиральный питатель + гранулятор подачи

К этой комбинации добавляется дробильное оборудование.Эта комбинация линии по производству пеллет из кормов для птицы больше подходит для пользователей, которым необходимо измельчать сырье. Гранулы корма для животных — это хорошо обработанный материал. Разным животным нужны кормовые гранулы разного размера. Приготовление корма для крупного рогатого скота, корма для свиней и корма для овец подходит для 6-8-миллиметрового сырья, 3-5-миллиметрового сырья, подходящего для изготовления кормов для кур, кроликов, птиц, рыб и детенышей животных. Размер кормовых гранул зависит от размера отверстия матрицы гранулятора. Поэтому лучше измельчить сырье до подходящего размера перед тем, как попасть в гранулятор для кормов.Если ваш размер сырья был обработан, дробилка не нужна. Для дробильного оборудования подходят и дробилка для дерева, и молотковая мельница. Древесная дробилка лучше подходит для измельчения твердых материалов, гранулы корма для животных более подходят для использования молотковой мельницы.

Отправьте нам запрос прямо сейчас!

Дробилка + Смеситель + Спиральный питатель + Гранулятор для корма для животных

Эта комбинация линии по производству гранул кормов для животных подходит для гранулирования разнообразного сырья.В процессе животноводства в гранулированный корм необходимо добавлять различные питательные вещества. Когда птица болеет, ей часто добавляют лекарственный компонент в корм. Миксер может смешивать все виды сырья, а питательные вещества однородны. Если исходный материал пользователя относительно прост, использовать это устройство нет необходимости. Эта линия по производству кормовых гранул больше подходит для производства кормов для кур и свиней.

Молотковая мельница + спиральный питатель + гранулятор для корма + охлаждающее оборудование

После процесса дробления, смешивания, гранулирования кормовые гранулы, наконец, достигают звена охлаждения.В процессе гранулирования из-за нагрева машины температура частиц готового продукта может достигать 70-85 градусов. Таким образом, охлаждающая машина должна охлаждать кормовые гранулы, чтобы соответствовать требованиям условий хранения. Холодильное оборудование очень необходимо в ситуации, когда пеллеты необходимо немедленно упаковать. Если у вас недостаточно места для сушки готовых частиц, лучше иметь охлаждающую машину.

Дробильно-смесительная интегрированная машина + спиральный питатель + бункер для материала + гранулятор для кормов + конвейер для материала + охлаждающее оборудование + электрический шкаф управления + упаковочная машина

Эта комбинация представляет собой полную линию по производству гранул кормов для животных, она подходит для интегрированного производства гранул кормов.От сырья до упакованных кормов в гранулах, будь то хранение или продажа, очень удобно и быстро. Эта установка больше подходит для крупномасштабного производства гранул кормов для животных, небольших ферм и заводов по переработке кормов.

Если у вас есть какие-либо вопросы о линии по производству гранул для животных, не стесняйтесь оставить нам сообщение. Наши специалисты ответят на них за вас.

Линия по производству пеллет из опилок — pellet-richi.com

Применение линии по производству пеллет из опилок

Истощение запасов ископаемого топлива и необходимость сокращения выбросов парниковых газов привели к значительному росту использования биомассы для производства тепла и электроэнергии.Попытки преодолеть плохие свойства биомассы в обращении, то есть ее низкую объемную плотность и неоднородную структуру, привели к растущему интересу к технологиям уплотнения биомассы, таким как гранулирование в линии по производству гранул из опилок биомассы.

Мировой рынок пеллет быстро развивался, и в ближайшие годы следует ожидать значительного роста. Из-за растущего спроса на опилки биомассы традиционно используемых древесных остатков лесопильных и целлюлозно-бумажной промышленности недостаточно для удовлетворения будущих потребностей.Следовательно, в будущем будут чаще использоваться новые типы и источники опилок биомассы.

Гранулы из опилок из древесины и сельскохозяйственной биомассы повышают их потенциал в качестве биотоплива для производства электроэнергии в третичном и жилом секторах. Однако производство гранул из опилок представляет собой многоступенчатый процесс, в котором этапы подачи-обработки и общий ввод энергии сильно зависят от характеристик вводимой биомассы.

Зачем делают пеллеты из опилок?

- Достаточный и дешевый источник опилок: опилки — это отходы деревообрабатывающей фабрики.Количество опилок большое, а цена невысокая. Гранулятор из опилок также может использоваться для обработки жизненных отходов, таких как листья, солома и отходы сельскохозяйственных культур. Это способ сделать отходы прибыльными. И, превращая эти материалы биомассы в топливные гранулы, нам больше не нужно беспокоиться о том, как избавиться от этих отходов.

- Большой спрос на гранулы из опилок: Поскольку цены на уголь растут, поиск замены угольного топлива становится срочным. Все больше и больше людей обращаются к гранулам из биомассы. Рыночный спрос велик.Гранулы из древесных опилок не только используются дома в повседневной жизни, но также могут применяться в промышленном производстве, таком как электростанции.

Преимущества пеллет из опилок

- Это устойчивый ресурс.

- Они сокращают импорт энергии и вносят вклад в национальную экономику.

- Количество отходов, выбрасываемых в окружающую среду после использования, незначительно.

- Их можно использовать для производства электроэнергии.

- Они производят выбросы CO ниже порогового значения.

- Их легко транспортировать, и они требуют меньше хранения по сравнению с древесиной и т. Д.

- Изготовлены из остаточных опилок и аналогичных отходов, не причиняя вреда природе.

Принцип работы линии по производству пеллет из опилок

На рисунке ниже показаны этапы всей производственной линии по производству гранул из опилок. В этом разделе эти этапы кратко обсуждаются, чтобы выделить основные технические препятствия на пути цепочки гранул из опилок.

Поставка биомассы для завода по производству опилок

Этот этап включает сбор, транспортировку и хранение биомассы до точки сбора; зеленая древесина удаляется механически, а остатки обрезки сушатся на воздухе.

Измельчение, дробление, сушка и кондиционирование биомассы для линии по производству гранул из опилок

Этот этап включает в себя механические процессы, такие как преобразование древесины в древесную щепу (кроме опилок), удаление черных металлов, сушку, измельчение и кондиционирование.Древесная щепа обычно сушится в нагревателях, питаемых обычным топливом, хотя иногда в нагревателях в качестве топлива используется древесная щепа.

Сушильная машина с вращающимся барабаном в основном используется для сушки гранул из древесных опилок с определенной степенью влажности и размером частиц. В наиболее распространенных сушилках используются вращающиеся барабаны с потоком воздуха, в которых влажная биомасса не прилипает к поверхностям барабана, а перегрев сводится к минимуму.

Если биомасса может выдерживать контакт с продуктами сгорания, самой простой и дешевой системой является сушилка с прямым нагревом, в которой влажная биомасса контактирует с горячими газами сгорания.В качестве альтернативы влажную биомассу можно сушить горячим воздухом.

Высушенная биомасса дополнительно измельчается для получения древесной щепы средней длины 3 мм и гомогенизации конечного продукта. Наиболее распространенные мельницы используют вращающиеся молотки, и материал перемещается через машину с помощью сжатого воздуха.

Иногда вторичное фрезерование обходится простым механическим селектором размера с наклонной плоскостью. Предварительное кондиционирование включает в себя воздействие на биомассу соответствующего сочетания условий окружающей среды (температура, влажность, продолжительность выдержки) для оптимизации ее поведения при последующем гранулировании опилок.

Молотковые дробилки для опилок биомассы можно использовать для уменьшения размера или изменения формы отходов, чтобы их было легче утилизировать или переработать, или для уменьшения размера твердой смеси сырья.

При обычном процессе предварительного кондиционирования опилки биомассы подвергаются быстрому нагреванию с использованием горячего водяного пара, что приводит к смягчению материалов и частичному разложению крахмала и целлюлозы на более простые сахара, что облегчает уплотнение.

Короткое время воздействия горячего пара сводит к минимуму значительное повышение влажности биомассы. На этом этапе в сырье можно добавлять добавки (такие как патока, крахмал, жиры, масла, клеи и т. Д.), Направленные на улучшение качества биомассы и характеристик экструзии.

Гранулирование опилок для установки гранулирования опилок

Этот этап включает физическое производство гранул из опилок путем приложения механического давления на опилки биомассы через подходящую пластину с отверстиями для получения гранул из опилок диаметром в диапазоне 2–12 мм и высотой в диапазоне 12–18 мм.

Машина для производства древесных опилокRICHI оснащена двухдвигательной системой привода, низким уровнем шума и не требует смазки, шнековый питатель оснащен частотным преобразователем; Пусковой ток составляет половину однодвигательного гранулятора с редуктором, низкое рабочее напряжение; Подшипник SKF и двигатель Siemens; Устройство автоматической доливки масла для главного вала и ролика.

Основными техническими параметрами машины для гранулирования древесных опилок являются следующие: геометрия канала, количество и скорость нагнетательных барабанов, соотношение диаметра и длины каналов, а также расстояние между барабаном и пластиной с отверстиями.

Охлаждение, просеивание и хранение линии по производству гранул из опилок

Эти этапы включают охлаждение, выбор размера гранул опилок, сбор и хранение в бункерах или мешках для последующей продажи. Фаза охлаждения имеет решающее значение для стабилизации продукта, поскольку во время процесса гранулирования опилок гранулы достигают сравнительно высоких температур (90–95 ℃) и обычно получаются путем принудительного воздействия на воздух при комнатной температуре.

Продвинутая теория противоточного охлаждения, широко применяемая в охладителях гранул опилок из биомассы, таких как грануляция, расширение, экструдер, вспенивание и т. Д.Гранулы нестандартного размера удаляются механически, чтобы свести к минимуму образование пыли в складских помещениях.

Линия по производству пеллет из опилок-10т / ч Линия по производству пеллет из опилок, Завод по производству пеллет из опилок

Внедрение линии по производству пеллет из опилок 9-10 т / ч

Эта линия по производству пеллет может удовлетворить ваши потребности тем, кто хочет производить опилки большой мощности, например, 9-10 т / ч. Могут использоваться различные виды сырья, такие как опилки, щепа, бревна, обрезки лесопилок и т. Д.Это сырье может быть свежесрезанным, зеленым, частично высушенным или даже высушенным в печи. Линия по производству гранул из древесных опилок благоприятна для окружающей среды, что позволяет экономить энергию и сокращать выбросы.

Технологическая схема производства гранул из опилок 9-10 т / ч

Основное оборудование линии по производству гранул из опилок 9-10 т / ч