этапы изготовления, асфальтобетонные заводы, разновидности асфальта

Россия славится плохим качеством дорог, поэтому изготовление асфальта, строительство заводов по производству асфальтных смесей — одно из перспективных направлений бизнеса. Рассмотрим основные этапы производства асфальтобетона.

Из чего изготавливается асфальт?

Асфальтобетон производят из щебня, песка (для лучшего заполнения мелких отверстий, которые не может заполнить щебень), минерального наполнителя (для лучшего обволакивания используют песчаник, известняк и другие) и битума (своеобразного связующего материала, «клея»). Также в рецептуру может входить гравий. Каждый компонент при изготовлении асфальтобетона необходим для лучшего уплотнения асфальтного покрытия.

Виды асфальта

Асфальтобетон в зависимости от его составляющих бывает песчаным (песок+битум), щебенчатым (щебень+песок+битум+минеральный порошок) и гравийным (гравий+щебень+битум+минеральный порошок). Только правильная пропорция этих компонентов может дать в результате качественный асфальт.

Источник фото: vik95.ruАсфальтобетон производят из щебня, песка и минерального наполнителя

Также укладка асфальта бывает горячей и теплой. Но разница в градусах не такая уж и большая. При горячей укладке температура асфальтной смеси колеблется от 130 до 170оС, при холодной — не должна быть ниже 80оС. Холодную укладку асфальтобетона используют для местного (ямочного) ремонта, а для изготовления новых трасс предпочтительна горячая.

Заводы по производству асфальтобетона

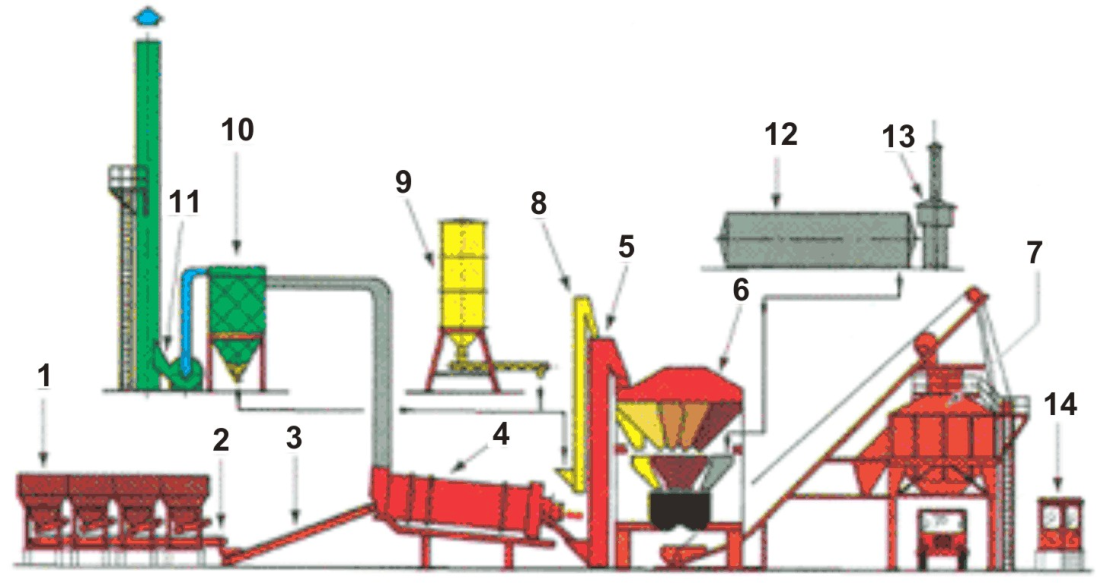

Асфальтобетонные заводы бывают циклическими и непрерывными. Отличия кроются в процедурах смешивания материала, его дозирования, объеме производства асфальтной смеси, способа хранения и мобильности.

Циклические АБЗ оснащены дополнительным оборудованием — башней и грохотом. Материал, из которого производится асфальт, подвергается разгрохотке на фракции, затем разделяется на своеобразные порции и только потом отдельными частями поставляется в барабан для сушки. Такая технология производства позволяет легко изменять рецептуру смеси. Теоретически производитель способен изменить состав асфальтобетона до пятидесяти раз за смену.

Теоретически производитель способен изменить состав асфальтобетона до пятидесяти раз за смену.

Источник фото: FB.ruАсфальтобетонные заводы бывают циклическими и непрерывными

Минус такого завода в его стационарности и относительно небольшом (меньшем, чем у непрерывного АБЗ) количестве производимого асфальтобетона. Также из-за процесса грохочения возникает своеобразный простой в горячих бункерах (либо он пуст, либо не хватает одного из компонентов). А это может испортить смесь, что приведет к убыткам. Такие АБЗ преимущественно используются в больших мегаполисах, где поставка асфальта производится в разные части города и его процедура изготовления и состав могут отличаться.

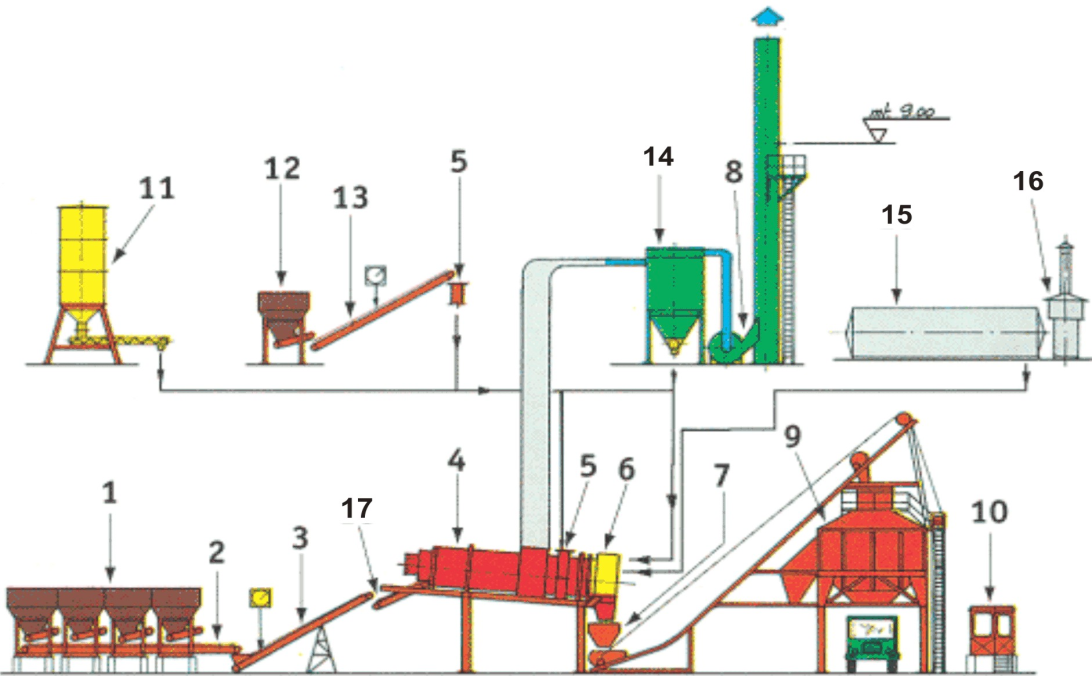

Непрерывные АБЗ выбирают за простоту их использования. Они не имеют башни, их легко транспортировать с места на место и быстро монтировать, что делает АБЗ мобильным.

Но и такой тип оборудования имеет недостатки. Одним из них является отсутствие грохота. Зачастую закупаемый щебень не соответствует стандартам, а без его сортировки нарушается рецептура, и качество асфальтобетона падает. Многие производители решают эту проблему комплектацией завода отдельным оборудованием для разделения фракций, при этом производство по-прежнему остается рентабельным.

Многие производители решают эту проблему комплектацией завода отдельным оборудованием для разделения фракций, при этом производство по-прежнему остается рентабельным.

Источник фото: ideibiznesa.orgНепрерывные АБЗ выбирают за простоту их использования

Плюсом непрерывного АБЗ является то, что процесс изготовления асфальтобетона не останавливается, то есть фракции поставляются в бункера нагрева постоянно, вследствие чего завод производит намного больше асфальта, а это прибыль. Любой завод по изготовлению асфальта оснащен силосами для хранения асфальтобетонной смеси. Силос способен поддерживать готовый асфальтобетон в надлежащем качестве (сохраняется необходимая температура) до 4 суток.

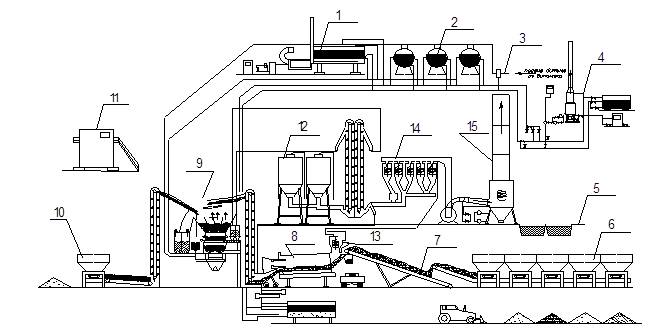

Процесс изготовления асфальта

Изготовление асфальтобетона проходит в несколько этапов. Сначала производится контроль качества исходного материала (щебня, битума и минеральных добавок). После этого начинается процесс обработки инертных материалов. Как уже говорилось, изготовление стандартной асфальтной смеси выполняется из щебня, песка, минерального материала и битума. Для начала песок просевается, а щебень с помощью грохота разделяется на различного размера фракции (от 5 до 20 мм). Далее в соответствии с рецептурой они поступают в специальный барабан для просушки. Внутри барабана поддерживается высокая температура для того, чтобы в процессе изготовления полностью удалить воду из смеси, так как она ухудшает прочность будущего асфальтобетона.

Для начала песок просевается, а щебень с помощью грохота разделяется на различного размера фракции (от 5 до 20 мм). Далее в соответствии с рецептурой они поступают в специальный барабан для просушки. Внутри барабана поддерживается высокая температура для того, чтобы в процессе изготовления полностью удалить воду из смеси, так как она ухудшает прочность будущего асфальтобетона.

Кроме того, что в бункере песок и щебень (возможно добавление отсева) высушиваются при температуре около ста шестидесяти градусов, они перемешиваются между собой. Одновременно с сушкой твердых материалов происходит нагрев битума в резервуарах до тех же ста шестидесяти градусов. В процессе нагрева очень важно соблюдать нужную температуру, нельзя, чтобы связующий материал был слишком жидким или слишком твердым.

Источник фото: tts2011.ruПроизводство асфальта — трудоемкий многоэтапный процесс

На следующем после нагрева этапе производства происходит смешение всех компонентов асфальтобетона (щебня, песка, минеральных добавок и битума). Материал перемешивается специальными лопатками в отдельном бункере. Перемешивание нужно для лучшего обволакивания, сцепления битума с зернами щебня и песка, минеральные добавки также улучшают качество асфальтобетона (заполняя ненужные пустоты, в которые может попасть вода и разрушить дорогу). На некоторых заводах асфальтную смесь во время перемешивания пропускают через ряд сит, таким образом асфальт разделяется на нужное количество порций с равномерным распределением компонентов асфальтобетона.

Материал перемешивается специальными лопатками в отдельном бункере. Перемешивание нужно для лучшего обволакивания, сцепления битума с зернами щебня и песка, минеральные добавки также улучшают качество асфальтобетона (заполняя ненужные пустоты, в которые может попасть вода и разрушить дорогу). На некоторых заводах асфальтную смесь во время перемешивания пропускают через ряд сит, таким образом асфальт разделяется на нужное количество порций с равномерным распределением компонентов асфальтобетона.

Для асфальта очень важно соблюсти пропорцию во время изготовления, так как от этого зависит качество будущей дороги. Ведь летом асфальт может плавиться, а зимой трескаться именно из-за неправильного подбора компонентов и температуры укладки.

После тщательнейшего перемешивания горячий асфальт попадает в бункер для хранения (где также поддерживается высокая температура). Именно из этого бункера впоследствии происходит загрузка самосвалов. За смену в 10 часов завод может изготовить около трех тонн асфальта. После загрузки горячей асфальтной смеси самосвалы транспортируют ее на место укладки дороги. Важно успеть доставить его горячим для соблюдения технологии.

После загрузки горячей асфальтной смеси самосвалы транспортируют ее на место укладки дороги. Важно успеть доставить его горячим для соблюдения технологии.

В странах Европы при производстве асфальта некоторые производители добавляют для прочности резиновую крошку, каучук, латекс и другие материалы. Также существует производство цветного асфальта.

Оборудование для производства холодного асфальта

Установка переработки асфальтогранулята в холодный асфальт, модель ЭмБиКа-ХА25

Основные технические характеристики установки Эмбика-ХА25

| Производительность, т/час, не менее | 25 |

| Мобильность | Стационарная |

| Режим работы | Непрерывный |

| Бункер сырья, вместимостью, м3 | 8 |

| Объем реактора приготовления вяжущего, м3 | 3 |

| Установленная мощность, кВт | 95 |

| Габаритные размеры установки, мм, не более | По проекту |

| Масса, кг, не более | По проекту |

| Система дозирования вяжущего | Автоматика |

| Система управления подачи инертного материала | Автоматика |

| Система управления горелкой | Автоматизированная |

| Расход топлива на тонну готовой смеси, л | 1,2 |

| Сушильный барабан | В наличии |

| Теплогенератор | В наличии |

Установки для производства «Холодного асфальта» серии «Эмбика–ХА» предназначены для производства холодных органоминеральных смесей для ямочного ремонта из асфальтогранулята.

Асфальтогранулят: материал, получаемый в результате фрезерования существующего асфальтобетонного покрытия (переработанный асфальтобетон).

Холодный асфальт для ямочного ремонта – это полностью подготовленный к применению современный материал! Высыпается, разравнивается, трамбуется и все! Дорожное покрытие готово!

В основу состава смеси холодного асфальта для ямочного ремонта, производимого по уникальной технологии на оборудовании «ЭмБиКа -ХА» входит

Сравнительно низкие объёмы применения холодного асфальта на битумных эмульсиях при выполнении ямочных ремонтов обусловлены в первую очередь его высокой стоимостью более чем в 2-3 раза выше стоимости горячего асфальта.

Существенной проблемой в строительстве, обслуживании и ремонте дорог является ограниченные мощности по производству битума, в связи с требованиями к нефтеперерабатывающим заводам увеличить глубину переработки для получения лёгких фракций нефти – наблюдается тенденция к сокращению выпуска битума.

С появлением в России дорожных фрез, выполняющих холодное фрезерование, наиболее распространённой технологией ремонта асфальтобетонных покрытий стало удаление повреждённого верхнего слоя фрезерованием и укладка на его место нового слоя. В связи с этим возникла проблема наиболее эффективного повторного использования материала, названного асфальтогранулятом.

Следует отметить, что в соответствии с ГОСТ Р55052-2012 гранулят старого асфальтобетона следует считать особо ценным сырьём.

Сфера применения холодного асфальтобетона

- Быстрый локальный ремонт любых асфальтовых покрытий самого широко назначения, включая дороги с интенсивным движением, подъездные пути промышленных зон и торговых баз, прилегающие к трамвайным и ж/д путям участки, дороги и тротуары во дворах жилых домов и любые труднодоступные участки дорог;

- заделка деформационных швов;

- быстрое и экономичное создание искусственных сооружений, включая подъёмы, спуски, отмостки;

- дорожки в коттеджах;

- заездные участки в гаражи;

- укладка малых площадей, таких как автостоянки и так далее;

- примитивный ремонт дорог;

- быстрая заделка дорожных люков, отводов воды на мостах и набережных ивыравнивание поверхности;

- создание небольших уклонов;

- отделка поверхностей открытых траншей различного технического назначения;

- укладка зон малой площади, включая автостоянки, перроны вокзалов, пешеходные зоныи т.

д.

д.

Комплектность поставки установки «ЭмБиКа-ХА25»

- Реакторный блок: 1 реактор, 3 м3, оборудованный шестилопастной мешалкой, мотор-редуктором,штуцерами подачи вяжущего, люк-лазом с крышкой для обслуживания,системой трубопроводов,системой подогрева,уровнемером, рубашкой утепления.

- Теплогенератор: Оригинальная конструкция теплогенератора с электронной системой управления позволяет разогревать старый асфальт до состояния температуры размягчения битума (62°С). Состоит из внутренней и внешней обечаек, вентилятора, воздуховодов, автоматической горелки.

- Блок подачи и выгрузки вяжущего: Состоит из насоса, оснащённого электродвигателем с электронным управлением и вторичными приборами отображения информации, запорно-регулирующей арматуры, системы трубопроводов, системы защиты и блокировки.

- Бункер сырья: Состоит из сварного бункера 2508х1131х2400, объёмный ленточный питатель с регулируемой скоростью подачи, высота загрузки бункера 2,8 м.

- Основной пульт управления: Оснащён цифровыми индикаторами процессов, системой звукового и светового оповещения. Автоматика обеспечивает автоматическое управление процессом, защиту электродвигателей, управление насосами,управление мешалками.

- Сушильный барабан: Сушильный барабан, непрерывного действия с противоточной системой сушки 1400х5600мм, с регулируемой скоростью вращения.

- Система перемешивания:

- Автоматизированная система управления: Коммутаторы, датчики, интерфейсные разъёмы.

Инновационная технология производства полимерного холодного асфальта из асфальтогранулята с использованием российского полимерного модификатора и производственная линия «ЭмбикаХА-25» позволяют:

- Получить высококачественный материал для ремонта дорог;

- Получить высокий экономический эффект;

- Повторно использовать ценные сырьевые ресурсы;

- Использовать полимерные модификаторы российского производства;

- Улучшить экологическую обстановку.

Несомненно, технология и производство, не имеющие аналогов в мире, отвечающие сегодняшним высоким требованиям и духу времени, должны получить широкое применение по регионам России, а также включены в программы импортозамещения и борьбе по сохранению экологической обстановки.

Установка «ЭмБиКа-ХА25», 25 тонн/час:

Наше предприятие совместно с нашим партнёром ООО «ЭмБиКа Техно», г. Минск, Республика Беларусь, выполнило следующие работы:

- Разработана и внедрена Технология производства холодного асфальта из асфальтогранулята, содержание которого в составе смеси составляет 95-97% с использованием полимерного пластифицированного модификатора российского производства. Холодный асфальт – это материал, позволяющий оперативно производить ямочный ремонт дорог в любое время года. Применение холодного асфальта исключает масштабное разрушение дорожных покрытий с необходимостью последующего дорогостоящего ремонта.

- Разработан проект, в рамках которого разработаны принципиальная схема производственной линии и тепловой генератор для разогрева асфальтогранулята, написана компьютерная программа управления АСУ.

- Проведены необходимые исследования и испытания. Высокое качество продукта подтверждено дополнительными испытаниями в Российских и Европейских лабораториях.

- Наша технология позволяет повторно использовать высококачественное каменное сырье и битум находящиеся в асфальтогрануляте, решив задачу утилизации его избытков, в целом улучшив экологическую обстановку, а также за счёт использования полимерного модификатора российского производства и высокой автоматизации производственный линии, получить стоимость полимерного холодного асфальта для ремонта автомобильных дорог в 2-3 раза ниже рыночной.

- Готовый к применению состав, вне зависимости от погодных условий, засыпается в выбоины и ямы. Мороз и дождь не являются препятствием.

Единственное условие – перед засыпкой смеси необходимо предварительно удалить из ямы мусор. Затем для начала процесса полимеризации холодный асфальт достаточно утрамбовать виброплитой или раскатать колёсами автомобиля. После укладки смеси, в результате трамбования, холодный асфальт быстро полимеризуется и твердеет. В результате материал образует суперпрочную износостойкую поверхность, устойчивую к перепадам температур и выдерживающую значительные динамические нагрузки.Ремонт при любой погоде круглый год. Температура воздуха при работе может быть от – 30°C до +40° C.

Единственное условие – перед засыпкой смеси необходимо предварительно удалить из ямы мусор. Затем для начала процесса полимеризации холодный асфальт достаточно утрамбовать виброплитой или раскатать колёсами автомобиля. После укладки смеси, в результате трамбования, холодный асфальт быстро полимеризуется и твердеет. В результате материал образует суперпрочную износостойкую поверхность, устойчивую к перепадам температур и выдерживающую значительные динамические нагрузки.Ремонт при любой погоде круглый год. Температура воздуха при работе может быть от – 30°C до +40° C. - Удобная расфасовка:

- В полиэтиленовых мешках по 20 кг. Этого количества достаточно для ремонта ямыплощадью 0,3 мMsup>2 при глубине 5 см;

- В «бигбэгах» (bigbag) до 500 кг;

- Возможно заказать любой необходимый вес.

Мы предлагаем не имеющие аналогов в Европе технологии и автоматизированную линию производства полимерного холодного асфальта из асфальтогранулята.

Сравнительная таблица применения основных материалов:

| Используемые материалы | Обычная технология производства холодного асфальта с применением битумной эмульсии | Технология «ЭмБиКа-ХА» |

|---|---|---|

1. Инертное сырьё (каменные материалы, строительный песок) Инертное сырьё (каменные материалы, строительный песок) | Новое карьерное сырье. | 100% инертного сырья – асфальтогранулят. |

| 2. Гранулометрический состав инертного сырья | Новый щебень одной или нескольких фракций. | 100% каменных материалов по ГОСТ для строительства дорог. |

| 3. Битум | Новый битум высоких марок. | 100% битума, находящегося в асфальтогрануляте. |

| 4. Полимерные модификаторы | В большинстве случаев импортного производства. | Российского производства |

Сравнительная таблица преимуществ холодной асфальтобетонной модифицированной смеси перед горячими асфальтобетонами:

| Укладка, использование материала | Горячий асфальт | Холодный асфальт «ЭмБиКа-ХА» |

|---|---|---|

| Влияние на движение транспорта | Надолго перекрываются значительные участки дороги | Незначительная блокировка на очень короткое время |

| Начало эксплуатации | Отложенное | Мгновенное |

| Время, в течение которого можно использовать асфальт | Ограничено 4-5 часами | Ограничено сроком хранения продукта (около 2 лет) |

| Использование техники | Катки и виброплиты | Виброплита, иногда достаточно ручной трамбовки |

| Необходимое количество людей | Не менее 6 человек | Достаточно 2 человека |

| Зависимость от погоды | Применяется только в тёплую погоду при температуре окружающей среды не ниже +5°С | Применяется при температуре окружающей среды от –30 до +40°С |

| Сезонность укладки материала | Тёплые месяцы года | Ограничение отсутствует |

| Хранение | Хранение не предусмотрено, остатки должны быть удалены и утилизированы в течении нескольких часов | Хранение на открытой площадке навалом — до 1 года, в упаковке — до 2 лет |

| Экологичность | Сильный парниковый эффект при производстве, проблемы утилизации отходов | Экологически чистый, минимальный парниковый эффект при производстве, никаких отходов |

| Укладка в зимний период | Удаление воды, обязательный прогрев ямки и обработка краёв горячим битумом, применяется при температуре окружающей среды не ниже +5°С | Достаточно удаления грязи, применяется при температуре окружающей среды от -30 до +40°С |

| Доставка на участки ремонта в зимний период | Доставляется подогретым, необходима специализированная техника. | Доставляется при температуре хранения со склада только в объёме, необходимом для ремонтных работ, при полной независимости от АБЗ. |

| Укладка в летний период при температурах выше +25°С | Трудности при укладке, смесь застывает медленно | Трудностей не возникает |

| Рабочая температура внешней среды | от +5 до +25°С | Рекомендуемый диапазон от -30°С до +40°С |

На сегодняшний день наше предприятие единственное в Европе по производству установок данной классификации и по данной технологии.Наше производство сертифицировано по стандарту ISO 9001.

На все установки серии «ЭмБиКа-ХА» предоставляется Декларация о соответствии техническому регламенту Таможенного Союза ТР ТС 010/2011 «О безопасности машин и оборудования», а также вся необходимая разрешительная документация для эксплуатации.

Специфика изготовления асфальта с резиновой крошкой на асфальтовых заводах

Влияние добавок на свойства асфальтовых смесей

В асфальтную смесь, производимую асфальтными заводами, может добавляться резиновая крошка. Добавление осуществляется с целями повышения качества и долговечности асфальта. Резиновая добавка способна создавать препятствия для попадания воды внутрь материала, потому участок, асфальтированный с использованием такого состава, менее подвержен разрушению и дольше сохраняет свою твёрдость. Асфальтирование с применением резиновой крошки обходится более дорого, но и более надёжно, а прослужит такое покрытие намного дольше обычного, не требуя дополнительного ремонта и снижая затраты в долгосрочном периоде. Обычный асфальт при высоких температурах окисляется, и покрытие на дороге расслаивается из-за высвобождения мелкозернистых материалов. На дороге с дешёвым асфальтовым покрытием трещины начинают появляться довольно быстро. Добавление резины позволяется надолго отсрочить время образования трещин. Причина заключается в том, что асфальтовые смеси с резиновыми добавками содержат до 9 процентов связующего материала. Резина там выступает в качестве наполнителя и способствует удержанию в составе мелкозернистых материалов под воздействием солнца.

Добавление осуществляется с целями повышения качества и долговечности асфальта. Резиновая добавка способна создавать препятствия для попадания воды внутрь материала, потому участок, асфальтированный с использованием такого состава, менее подвержен разрушению и дольше сохраняет свою твёрдость. Асфальтирование с применением резиновой крошки обходится более дорого, но и более надёжно, а прослужит такое покрытие намного дольше обычного, не требуя дополнительного ремонта и снижая затраты в долгосрочном периоде. Обычный асфальт при высоких температурах окисляется, и покрытие на дороге расслаивается из-за высвобождения мелкозернистых материалов. На дороге с дешёвым асфальтовым покрытием трещины начинают появляться довольно быстро. Добавление резины позволяется надолго отсрочить время образования трещин. Причина заключается в том, что асфальтовые смеси с резиновыми добавками содержат до 9 процентов связующего материала. Резина там выступает в качестве наполнителя и способствует удержанию в составе мелкозернистых материалов под воздействием солнца. Главным источником для изготовления резиновых добавок служат изношенные резиновые шины. Асфальт с резиновыми добавками обычно производится на асфальтовых заводах с использованием современного специализированного оборудования.

Главным источником для изготовления резиновых добавок служат изношенные резиновые шины. Асфальт с резиновыми добавками обычно производится на асфальтовых заводах с использованием современного специализированного оборудования.

Технология изготовления асфальта с резиновой крошкой

Изготавливаются такие составы в 2 этапа. На первом этапе смешивается асфальт и резина, а на втором получается готовая смесь. В течение некоторого времени после смешивания компонентов происходит реакция. При асфальтировании сначала снимается верхний слой старого покрытия, а затем поверхность обрабатывается при помощи специализированной битумной эмульсии. Рекомендуемая толщина слоя должна лежать в пределах от 2 до 4 сантиметров. Укладка осуществляется при температуре 150 градусов по Цельсию. Готовая поверхность после утрамбовки обрабатывается известковой водой. Известь необходима для устранения липкости покрытия после испарения воды и высыхания асфальтового покрытия. Это позволяет начать эксплуатацию дороги уже через 20 минут после завершения работ. При нанесении покрытия важен учёт того, насколько интенсивные нагрузки приходится выдерживать тому или иному участку.

При нанесении покрытия важен учёт того, насколько интенсивные нагрузки приходится выдерживать тому или иному участку.

из чего состоит асфальтобетонная смесь

Наши далекие предки, еще не имея опыта в машиностроении, озадачивались удобством на дорогах. И если до создания колеса было достаточно протоптанной тропинки от пещеры к пещере, то позже людям хотелось большего комфорта. Они стали обращать внимание на свойства природных материалов. Таким образом, в начале шестнадцатого века жители южноамериканского континента впервые применили асфальт природного происхождения. Только через два века эту методику подхватили жители Северной Америки. В европейской части (Англия, Россия, Франция, Австрия) мощеные тротуары стали заменяться асфальтированными ближе к середине девятнадцатого века.

В Санкт-Петербурге был открыт первый завод по производству нового дорожного покрытия. До этого в Россию асфальт импортировался.

Сейчас уже трудно себе представить длинные автомагистрали без асфальтированного покрытия. Что же из себя представляет это вещество?

Что же из себя представляет это вещество?

Из чего состоит асфальт

Асфальт может быть рожден двумя способами: природой и человеком.В природе он получается путем испарения из тяжелых фракций нефти, более легких ингредиентов. В местах, где нефть самостоятельно имеет выход на поверхность и добывают природный асфальт.

Добыча ведется из пластов жильных залежей. Он похож на горную смолу. Текучесть придает большое количество масел (до сорока процентов), а подвижность обусловлена большим количеством смолистых веществ (до семидесяти пяти процентов).

Искусственный материал получается путем смешения пород: песка, гравия, минеральных порошков, битума.

Учитывая физические и химические свойства асфальта, его можно принять в разных сферах народного хозяйства. Асфальтированная поверхность выдерживает сильные нагрузки. Для правильного определения применения, асфальт различают по видам и маркам.

Асфальт: виды и классификация

- «Марка №1» — максимально высокая прочность.

Используется для прокладки нижнего слоя дорожного покрытия. Эта марка объединяет супер плотные, высоко пористые, песчаные смеси и гравий.

Используется для прокладки нижнего слоя дорожного покрытия. Эта марка объединяет супер плотные, высоко пористые, песчаные смеси и гравий. - «Марка №2» — распространенный и часто используемый вариант. Его применяют для верхнего слоя дороги, обустраивают дворы и парки, используют для ремонта дорожного покрытия (заплатки).

- «Марка №3» — отсутствие щебня сказывается на снижении прочности материла. Он становится более плотным, но менее прочным. Все пешеходные дорожки ремонтируются с его применением. В ремонте дорог может использоваться исключительно точечно, для ям. В личных целях для обустройства своего приусадебного хозяйства подходит, как нельзя лучше.

По наличию песка и камня асфальт может быть двух видов «А» и «Б»:

- «А» — от пятидесяти до шестидесяти процентов щебня.

- «Б»- от сорока до пятидесяти процентов щебня или гравия.

Однако на рынке можно встретить категории «В», «Г»,»Д». Они являются продолжением начатого списка и относятся уже к другому понятию — асфальтобетон.

- «В»- от тридцати до сорока процентов гравия, щебня.

- «Г»- тридцать процентов, искусственно созданного из отсева дробления, песка.

- «Д»- семьдесят процентов искусственного песка.

Чем отличается асфальт от асфальтобетона

Асфальтобетон есть ничто иное, как модификация свойств асфальта. Тем не менее это не одно и то же. Несмотря на значительное сходство свойств и модулей применения они имеют ряд различий. Внешне природный асфальт похож на смолу. Текстура его гладкая, максимально однородная.

В асфальтобетоне невооруженным взглядом заметно наличие крупных фракционных частей гравия и щебня.

Стоит отметить, что характеристики асфальтобетона говоря в его пользу: он выдерживает максимальные транспортные нагрузки, обладает демпфирующей способностью (поглощает вибрацию).

Технология получения асфальтобетона

Методика изготовления асфальтобетона требует наличие целого производства. Не опираясь на характеристики и состав, осуществляется один и тот же алгоритм. При ремонтных работах используют мобильные установки.

При ремонтных работах используют мобильные установки.

Этапы получения асфальтобетона:

- Подготовительный этап включает в себя дробление минеральных ингредиентов и распределение их по фракциям. Затем, следует просушка компонентов, нагревание и подача в специальный смеситель.

- Подготовка битума происходит в несколько этапов: разогретое вещество постоянно перемешивают, вводят активные поверхностные материалы, выпаривают излишнюю влагу. Оправляют в смеситель.

- Смешивание всех компонентов: разогретого битума, песок, гравий (или щебенку), минеральный порошок. После этой процедуры получается однородная масса.

- Перегрузка в зависимости от назначения. Если асфальтобетон не используют сразу, то его охлаждают и отправляют на склад для хранения. При необходимости использования массу переливают в специализированные бункеры и отправляют на строительную площадку.

- Состояние вяжущего битума дает возможность распределить асфальтобетон на две категории: холодную и горячую.

- Холодная и горячая смесь различаются разницей в температурном режиме в момент нагревания битума. Холодный вариант изготавливается при температуре от семидесяти пяти до ста десяти градусов, горячий — от ста сорока до ста семидесяти пяти градусов.

В составе асфальтобетона могут использоваться смеси из щебенки, гравия или песка. По величине зерен выделяют крупнозернистые, мелкозернистые и песчаные смеси.

Состав:

- Битум (до девяти процентов смеси) — база.

- Минеральный порошок.

- Функциональные добавки (улучшение параметров звукоизоляции, сцепления, шероховатости)

- Каменистые материалы.

Интересный факт. Утилизированные резиновые покрышки можно использовать в качестве дополнительного компонента в асфальтобетон. Переработанная резиновая крошка усовершенствует вещество и делает покрытие менее уязвимым для природных явлений и изнашиваемости. Но такой вариант использую в исключительных случаях, так как считается дорогим удовольствием.

Методика укладки асфальтобетона тоже различаются в зависимости от эксплуатации:

- Большое содержание битума и минералов организуют литой вариант укладки.

- Разноцветные холодные и горячие смеси.

- Щебеночный материал с добавление мастики.

- Наличие полимеров (эластомеры).

- Включение в состав резиновой крошки (дренирующая функция).

- Добавление стеклянных измельченных осколков.

- Асфальтобетон на основе технической серы.

- Сульфированный вариант.

- Универсальный модификатор — «Унирем».

- Фрезерованный метод.

Необычные, на первый взгляд, добавки влияют на уникальность эксплуатационных характеристик и качество покрытия.

Асфальтобетонное покрытие получает классификацию в зависимости от базовых ингредиентов состава, тем не менее специалисты сходятся во мнении, что наиболее правильно группировать по основному соотношению компонентов. Важно учитывать процентное содержание всех, входящих в основу состава, элементов и добавок.

Характеристика дорог покрытые асфальтобетоном: устойчивость к воздействию разного вида химических реагентов, долговечность эксплуатации под воздействием автотранспорта, морозоустойчивость в условиях северных широт, водостойкость, пожаробезопасность, экологически чистый материал.

Для величины расхода необходимо знать массу материала и его удельный вес. По статистике в одном кубическом метре плотность материала составляет около одной тысячи двухсот килограммов.

О технологии изготовления минеральных порошков при производстве асфальтобетона

При производстве асфальтобетона для дорожного строительства очень важную роль играет дисперсная составляющая – минеральный порошок, представляющий собой продукт тонкого измельчения до удельной поверхности 2500 — 5000 см2/г известняков, доломитов, доломитизированных известняков и других карбонатных пород, металлургических шлаков, а также порошкообразных отходов промышленности.

Минеральный порошок в асфальтобетоне заполняет пустоты песчано-щебеночного каркаса и повышает плотность минерального остова, а также превращает нефтяной битум в прочное асфальтовое вяжущее вещество.

Для успешного выполнения этих функций минеральный порошок должен обладать следующими свойствами:

– при смешивании с битумом не должен комковаться и образовывать агрегаты;

– сцепление битума с поверхностью зерен минерального порошка должно быть настолько прочным, чтобы вода не отслаивала битум в течение всего нормативного срока службы асфальтобетона в покрытии;

– физико-химическое взаимодействие между поверхностью зерен минерального порошка и битумом должно быть достаточно сильным для ориентации молекул в тонком слое битума, однако при этом порошок не должен ускорять процесс старения битума;

– содержание минерального порошка в смеси должно быть предельно минимальным, необходимым для достижения асфальтобетоном нормативной плотности и прочности.

Мельницы в производстве асфальтобетона

Основным способом улучшения свойств материала является их физико-химическая активация, при котором процесс измельчения минеральных порошков сопровождается обработкой битума с поверхностно-активными веществами (ПАВ) в соотношении 1:1–1:3.

В результате активации и помола минеральных порошков они приобретают целый комплекс полезных свойств:– гидрофильная поверхность порошка становится гидрофобной, что облегчает его транспортирование и хранение;

– активированные порошки не комкуются, предоставляя возможность снижения тонкости помола при их производстве;

– наличие на поверхности порошка прочной пленки битума существенно улучшает условия последующего взаимодействия с битумом при получении асфальтобетона;

– высокое качество минеральных порошков обеспечивает возможность приготовления асфальтобетонов с повышенной плотностью, прочностью, водо- и морозостойкостью, а в некоторых случаях – с повышенной сдвигоустойчивостью и трещиностойкостью.

Такие асфальтобетоны имеют наибольшее количество замкнутых пор, что обусловливает более низкое водонасыщение при заданной остаточной пористости и водопроницаемости покрытия;

Такие асфальтобетоны имеют наибольшее количество замкнутых пор, что обусловливает более низкое водонасыщение при заданной остаточной пористости и водопроницаемости покрытия; – холодные асфальтобетонные смеси на активированном минеральном порошке не слеживаются при хранении; покрытия из таких смесей формируются быстрее, испытывая давление при движении автомобилей;

– расход битума для приготовления асфальтобетонных смесей на 10 — 20% меньше, чем смесей на неактивированном порошке;

– приготовление, укладку и уплотнение асфальтобетонных смесей на активированном минеральном порошке осуществляют при сниженной по сравнению с обычным минеральным порошком, на 20oС температуре;

– при укладке и уплотнении асфальтобетона улучшается обрабатываемость смеси.

В связи с вышеизложенным, многие дорожно-строительные организации перешли на широкое применение активированного минерального порошка.

Технологии изготовления активированных минеральных порошков

В СССР производство активированных минеральных порошков велось в шаровых барабанных мельницах путем дозирования заранее приготовленного активатора на высушенный щебень в шнек перед мельницей. Мельницы для измельчения минерального порошка (например, производства Самарского завода «Строммашина») производительностью 8–10 т/ч имеет установленную мощность 450 кВт, массу до 200 т и габаритные размеры 36х16х11 м. Существуют также варианты, предусматривающие совмещение операций сушки и помола с активацией в одном агрегате – вентилируемой сепараторной мельнице молоткового или аэробильного типа.

Мельницы для измельчения минерального порошка (например, производства Самарского завода «Строммашина») производительностью 8–10 т/ч имеет установленную мощность 450 кВт, массу до 200 т и габаритные размеры 36х16х11 м. Существуют также варианты, предусматривающие совмещение операций сушки и помола с активацией в одном агрегате – вентилируемой сепараторной мельнице молоткового или аэробильного типа.

Заказать мельницы для измельчения минерального порошка, уточнить цены на технологические комплексы, получить грамотную консультацию или задать интересующие вас вопросы вы можете по телефонам +7 (846) 3-741-741 или посредством обратной связи на сайте.

Комментирование этой статьи закрыто.

нормативная документация, технология изготовления, оборудование для производства

Немногие знают, что такое асфальтобетон и чем он отличается от традиционного асфальта. Первое, что хочется отметить, это то, что асфальт и асфальтобетонная смесь – это абсолютно разные вещи. Асфальт представляет собой битум – черную горную смолу. А асфальтобетоны – это смеси битума с щебнем, гравием и(или) песком, а также многими иными материалами.

Асфальт представляет собой битум – черную горную смолу. А асфальтобетоны – это смеси битума с щебнем, гравием и(или) песком, а также многими иными материалами.

Смесь для создания покрытия

Обратите внимание!

В разговорной речи асфальтобетоны зачастую называются просто асфальтом.

Нормативная документация

Нормативные документы существуют как на сам асфальтобетонный раствор, так и на различные битумы. Технические характеристики битумных смесей регламентируются ГОСТом 9128.

А параметры битумов, в зависимости от целей их применения, оговариваются следующими документами:

- ГОСТ на строительные №6617;

- ГОСТ на кровельные №9548;

- ГОСТ на дорожные вязкие №22245.

Состав материала

Асфальто-бетонное покрытие используется в основном для обустройства дорожного полотна.

В такую смесь включают следующие компоненты:

- Песок;

- Щебень мелкого или среднего размера фракции, который составляет 85% от всей массы раствора;

- Минеральный порошок;

- Битум, являющийся связующим веществом для остальных компонентов раствора и составляющий 6% его массы.

Производство строительного материала такого типа предполагает соединение и тщательное перемешивание компонентов раствора, после чего производится моментальная его укладка.

Совет. Битум осуществляет свою связующую функцию только тогда, когда он является горячим.

Если смесь приготовили, укладку необходимо производить сразу же. Оставшаяся масса теряет свои основные свойства и становится непригодной для производства работ. Такой асфальт нельзя утрамбовать, и он становится хрупким.

Совет. Для того чтобы застывший асфальт не стал мусором, можно воспользоваться специализированным оборудованием таким, например, как установка для регенерации асфальтобетона ПМ 107.

Оборудование для регенерации

Многих владельцев загородных домов волнует вопрос о том, что лучше асфальт или бетон? Ответ на этот вопрос является довольно спорным, т. к. при составлении сравнительной характеристики можно выявить, что оба этих материала обладают не такими уж и серьезными отличиями, за исключением такого показателя, как цена ремонта покрытия.

Еще один достаточно частый вопрос — можно ли класть асфальт на бетон? Конечно, можно, тем более что такой вариант укладки позволит наделить покрытие положительными характеристиками обоих этих материалов.

Виды смесей

На фото – процесс укладки материала

Различают три основных вида материала, которые применяется для того, чтобы укладывать асфальтно-бетонное покрытие.

При этом каждый из представленных видов асфальта обладает своим предназначением:

Крупнозернистый материал

Такого типа раствор применяется для мощения тротуаров и пешеходных дорожек. В состав такого раствора входят в большом количестве песок и немного минерального наполнителя, битум и щебень с фракциями до 5 мм.

Такого типа раствор применяется для мощения тротуаров и пешеходных дорожек. В состав такого раствора входят в большом количестве песок и немного минерального наполнителя, битум и щебень с фракциями до 5 мм.Технология изготовления

Существует три метода, по которым производится приготовление горячей смеси:

Обратите внимание!

Инструкция по изготовлению раствора по таким методам отличается только температурой, до которой доводятся смешиваемые материалы.

Холодный метод приготовления предусматривает подогрев связующего вещества перед тем, как добавить его к остальным компонентам. Теплый и горячий методы предполагают добавление в подогретые компоненты горячего битума.

Приготовление горячего раствора

Технология приготовления такого типа материала своими руками предусматривает следующие этапы производства работ:

Оборудование для производства

В роли оборудования для производства такого строительного материала используются асфальтобетонные установки или заводы.

Такое оборудование бывает трех видов:

- Мобильное;

- Стационарное;

- Ультрамобильное (Супермобильное).

Обратите внимание!

Ультрамобильность таких установок кроется не в их малых габаритных размерах, а в легкости транспортировки к месту производства работ.

Мобильная установка

Стационарные асфальтные заводы обладают производительностью приблизительно 80 тонн за час работы, а мобильные установки производят от 3 до 80 тонн. Цена мобильной установки напрямую зависит от ее производительности.

Обратите внимание!

Для организации бизнеса по производству асфальта придется приобрести также фронтальный погрузчик для транспортировки.

Производство смесей — это процесс, напрямую связанный с его укладкой. Поэтому приобретение комплекта оборудования для асфальтирования дорожного полотна может предполагать необходимость купить керноотборник для асфальтобетона.

В заключение

Уложенное дорожное полотно

Рассматриваемый материал – смесь, просто необходимая для обустройства качественного, пластичного и долговечного дорожного полотна. Правильно подобранные компоненты и точное соблюдение технологии изготовления согласно выбранного метода позволит создать поистине прочное бетонное покрытие, обладающее прекрасными эксплуатационными параметрами.

А видео в этой статье позволит вам узнать еще больше о типах, методах изготовления и основных компонентов обсуждаемой смеси.

Из чего делают асфальтобетонную смесь. Асфальт: технологии изготовления и укладки

Все виды асфальтов, используемых для укрепления полотна дорог, состоят в основном из двух компонентов: битума и минеральной крошки. Последняя изготавливается в соответствии с нормативами ГОСТ 9128 из очень прочных материалов. Битум для асфальта может использоваться разных марок.

Битум для асфальта может использоваться разных марок.

Особенности технологии производства

Природные битумы залегают обычно неподалеку от месторождений нефти в виде линз. Однако в промышленности и дорожном строительстве чаще используется вторая разновидность этого материала — искусственная. Делают такой битум из продуктов нефтепереработки. Обычно это гудрон и экстракты селективной очистки масла.

Состав асфальта и его разновидности

В состав смеси, предназначенной для покрытия дорог, помимо битума, могут входить такие компоненты, как песок и щебень. С использованием первого изготавливают песчаный асфальт. Иногда в смесь добавляют также и щебень. Эта очень распространенный вид покрытия. Называется такой асфальтобетон щебневым. Также этот дорожный материал иногда делают с использованием гравия. В смесь в этом случае добавляют щебень и минеральный порошок. Асфальт этой разновидности называется гравийным.

В зависимости от назначения смеси соотношение всех этих компонентов может меняться. Так, для пешеходных дорожек применяется асфальт, изготовленный с использованием мелких песка и щебня. Нижний слой проезжей части обычно делают из смеси немного другого состава. В этом случае асфальт делают с применением только очень крупного щебня. Верхний слой дорог заливают более гладким асфальтом. В его состав входит щебень мелких фракций.

Так, для пешеходных дорожек применяется асфальт, изготовленный с использованием мелких песка и щебня. Нижний слой проезжей части обычно делают из смеси немного другого состава. В этом случае асфальт делают с применением только очень крупного щебня. Верхний слой дорог заливают более гладким асфальтом. В его состав входит щебень мелких фракций.

Марка битума для асфальта

Таким образом, использованный вид наполнителя влияет на прочность материала этого типа, а следовательно, и область его применения. Однако состав асфальта и его качества в неменьшей степени зависят от марки подмешенного в него битума. Для производства смесей этого типа обычно используется особый материал этого вида. Называется он дорожным битумом и маркируется буквами БНД. Основным параметром, по которому классифицируется этот материал, является температурный режим.

При определенных условиях все без исключения битумы начинают плавиться. В зависимости от того, в какой именно момент это происходит, материал можно использовать в том или ином регионе страны. Для того чтобы определить, в каких условиях можно использовать данный конкретный битум для асфальта, в первую очередь следует посмотреть на его маркировку. Присутствующие в ней цифры показывают диапазон вязкости этого материала. В настоящее время при используется всего пять разновидностей дорожных битумов: БНД 40/60, 60/90, 90/130, 130/200, 200/300. Чем жарче климат, тем более вязкий материал должен применяться при изготовлении дорожного покрытия.

Для того чтобы определить, в каких условиях можно использовать данный конкретный битум для асфальта, в первую очередь следует посмотреть на его маркировку. Присутствующие в ней цифры показывают диапазон вязкости этого материала. В настоящее время при используется всего пять разновидностей дорожных битумов: БНД 40/60, 60/90, 90/130, 130/200, 200/300. Чем жарче климат, тем более вязкий материал должен применяться при изготовлении дорожного покрытия.

Разумеется, битум в асфальте должен присутствовать в достаточном количестве. Слишком много этого материала при составлении смесей обычно не используют. Горячий состав для дорожного покрытия должен рассыпаться, а не слипаться. Однако, если не хватает битума, в асфальте со временем начинают происходить разного рода неблагоприятные процессы. В него проникает вода и, замерзая в зимний период времени, разрывает его.

Основные свойства БНД

Помимо вязкости, битум для асфальта характеризуется такими свойствами, как:

Дуктильность. Этот показатель определяется расстоянием, на которое битум можно вытянуть в нить без ее разрыва. Чем он больше, тем выше прилипаемость смеси. Дорожные битумы обычно имеют степень дуктильности больше 40 см. Требования по этому показателю для БНД устанавливаются при температуре 0 градусов С.

Этот показатель определяется расстоянием, на которое битум можно вытянуть в нить без ее разрыва. Чем он больше, тем выше прилипаемость смеси. Дорожные битумы обычно имеют степень дуктильности больше 40 см. Требования по этому показателю для БНД устанавливаются при температуре 0 градусов С.

Деформативные характеристики. При определении пригодности битума для изготовления асфальта обращают внимание и на такие его свойства, как упругость, ползучесть, пластичность, хрупкость и т. д. Именно они определяют деформативные характеристики этого материала. При нагреве битума последние не должны изменяться слишком сильно.

Жидкие составы в строительстве

Битум для асфальта обычно имеет очень большую степень вязкости. Однако иногда при заливке покрытий используют и жидкие разновидности этого материала. Применяют их в основном для удлинения сезона дорожных работ. Жидкий битум в определенных пропорциях добавляют в вязкий. В результате покрытие при пониженных температурах не застывает слишком быстро. Изготавливают жидкие битумы из вязких путем добавления дистиллятных фракций.

Изготавливают жидкие битумы из вязких путем добавления дистиллятных фракций.

При выполнении ремонтных работ используется также материал средней вязкости. Его применяют для обработки уже очищенной карты. Норма расхода битума при укладке асфальта в этом случае не слишком большая и составляет всего 0.5 л/м 2 .

Какие добавки могут присутствовать в БНД

При производстве битумов дорожных, помимо всего прочего, могут использоваться разного рода добавки. Необходимы они для изменения тех или иных свойств этого материала. К примеру, при изготовлении холодного асфальта используется битум, в состав которого входят модифицирующие компоненты. В результате их применения после застывания покрытие не трескается на холоде и не тает на жаре. При использовании МАК-добавок битум приобретает свои окончательные свойства гораздо быстрее.

Что добавляют в битум для асфальта еще? Очень интересная разновидность этого материала получается в том случае, если в процессе его изготовления используются цветные минеральные порошки. Из такого битума получается очень красивый асфальт. Укладывают его в парках, на велосипедных дорожках, а также используют для разметки.

Из такого битума получается очень красивый асфальт. Укладывают его в парках, на велосипедных дорожках, а также используют для разметки.

Асфальт — природный или искусственный многокомпонентны й материал на основе поверхностного (образованного при выходе на поверхность земли) или нефтяного (полученного в результате нефтепереработки и последующей обработки оставшегося в осадке гудрона) битума, содержащего минеральные наполнители — гравий, щебень разных пород, песок.

По сути, применение термина «асфальт» к дорожным асфальтобетонным смесям некорректно. Содержание асфальта как смеси битумов в общей массе в несколько раз меньше и зависит от марки материала.

Начало использования асфальта для строительства дорог

Первые упоминания об использовании природного асфальта для прокладки дорог относятся к

XVI веку и Южной Америке. Производство искусственных литых асфальтовых смесей появилось в США только в конце

XIX века, чуть раньше пришли битумно-минераль ные составы на улицы Европы — в 1830-40 г. г. мощеные тротуары и проезжие части городов Франции, Австрии, Великобритании и России стали заменяться асфальтовыми покрытиями.

г. мощеные тротуары и проезжие части городов Франции, Австрии, Великобритании и России стали заменяться асфальтовыми покрытиями.

Первый пробный и более масштабный опыт асфальтирования провели в Санкт-Петербурге, но только к 80 г.г. новый дорожный материал распространился по другим крупным городам. При этом собственный завод был построен в России не сразу — в течение трех десятков лет прогрессивный тогда продукт закупали за границей.

Пионером в механизированной укладке опять оказалась Америка. Именно здесь для построения дороги впервые применили гудронатор, из которого лился горячий битум.

Состав природного и искусственного асфальта

Природный асфальт добывается с редких месторождений — озера Пич-Лейк на территории Тринидада, Мертвого моря в Израиле, провинции Альберта в Канаде, Поясе Ориноко в Венесуэле, штатах США, Иране, на Кубе. Состав включает в себя смесь битумов содержанием до 70%, неорганические включения и органические соединения.

Искусственные асфальтобетонные смеси состоят из двух основных компонентов. В роли вяжущего компонента выступают вязкие, маловязкие или жидкие нефтяные, модифицированные битумы и ПБВ (полимерно-битум ные вяжущие). В качестве наполнителей используются щебень/гравий разных фракций от 5-10 мм до 20-40 мм, песок и минеральный порошок для улучшения прочности, вязкости и заполнения пустот.

В роли вяжущего компонента выступают вязкие, маловязкие или жидкие нефтяные, модифицированные битумы и ПБВ (полимерно-битум ные вяжущие). В качестве наполнителей используются щебень/гравий разных фракций от 5-10 мм до 20-40 мм, песок и минеральный порошок для улучшения прочности, вязкости и заполнения пустот.

Асфальтобетон — монолитное дорожное покрытие, полученное путем укладки и уплотнения асфальтобетонной смеси.

Технология производства асфальта

Основные шаги производства любой асфальтобетонной смеси — подготовка компонентов, смешивание и отправка на хранение в бункер. Изготовление выполняется на стационарных и мобильных (располагаемых вблизи участка дорожного строительства) заводах.

Общие технологические этапы:

- Подготовка компонентов смеси. Минеральные наполнители дробятся и подвергаются разделению на фракции при помощи грохота, просушиваются, нагреваются, дозируются и подаются в смеситель.

- Приготовление битума. Разогретый битум подается на битумоплавильную установку, выдерживается при постоянном перемешивании, добавлении ПАВ и повышении температуры до выпаривания влаги, отправляется в рабочие котлы и на дозировку смесителя.

- Перемешивание компонентов. Подготовленный щебень/гравий, песок подаются в асфальтосмесител ь принудительного действия для «сухого» перемешивания с добавлением минерального порошка и последующим добавлением нагретого битума и смешиванием до однородной смеси.

- Перегрузка готовой смеси. Горячую асфальтобетонную смесь отправляют в накопительный бункер или загружают в самосвалы для транспортировки к строительной площадке. Холодную смесь охлаждают и перевозят для хранения на склад.

Нагревание щебня и битума при производстве горячих смесей выполняется до температуры 165…175 0 С и 140…155 0 С, при изготовлении холодных смесей — до 65…75 0 С и 110…120 0 С соответственно.

Классификация асфальтобетонных смесей выполняется по остаточной пористости, типу минеральных материалов, их фракции и процентному содержанию, битумному вяжущему и температуре укладки.

Отдельные виды асфальтобетонных смесей

Помимо традиционных и повсеместно применяемых асфальтобетонных смесей существуют более прогрессивные дорожные материалы, которые отличаются от первых составом и условиями укладки.

К ним относятся:

- Щебеночно-мастич ные смеси ЩМА со стабилизирующими добавками.

- Литые асфальтобетонные смеси с увеличенным содержанием битума и минерального порошка.

- Полимерасфальтоб етонные смеси с добавлением полимеров (эластомеров).

- Цветные горячие и холодные смеси с красящими пигментами.

- Стеклоасфальтобе тонные смеси с включением стеклянного боя.

- Резиноасфальтобе тонные и резиновые дренирующие смеси с резиновой крошкой и полимерными добавками.

- Сероасфальтобето нные смеси с присутствием технической серы.

Каждый вид материала имеет конкретную область применения, обусловленную характеристиками и эксплуатационным и свойствами получаемого покрытия.

Асфальтобетон — строительный материал, полученный искусственным путем. Применяется для строительства автомобильных дорог, аэродромов, небольших площадок и других участков, требующих наличия асфальтобетонного покрытия.

Классификация асфальтобетона.

Тип наполнителя и марки

Тип наполнителя и маркиСуществует достаточно большое количество методов и технологий по изготовлению асфальтобетонных смесей. На свойства полученного в итоге продукта оказывают влияние, как характеристики материала, так и используемые способы изготовления, отличающиеся в зависимости от производителя.

Основные типы асфальта

В зависимости от минеральных смесей, входящих в состав:

- Щебеночные.

- Гравийные.

- Песчаные.

В зависимости от минеральных зерен:

- Крупнозернистые.

- Мелкозернистые.

- Песчаные.

В зависимости от остаточной пористости:

- Высокоплотные.

- Плотные.

- Пористые.

- Высокопористые.

В зависимости от битума:

- Горячие.

- Холодные.

Характеристики асфальтобетонного покрытия

- 1. Асфальтобетон обязательно должен содержать в своем составе песок, битум (твердое или смолоподобное вещество) от 2 до 9%, а так же различные минеральные вещества.

- 2. Возможно содержание каменной фракции, но ее присутствие не является необходимостью. Но, несмотря на это множество асфальтобетонных покрытий, изготавливается на основе щебня.

- 3. Так же в состав будущего асфальтобетонного покрытия входят различные добавки. Основная функция добавок — обеспечение сцепления колес с асфальтобетоном, увеличение шероховатости.

Пористый крупнозернистый асфальт

Марки асфальтобетона

Понятие «марки» асфальтобетона достаточно обширно. Главное требование ко всем маркам асфальтобетонных покрытий — используемые при изготовлении материалы должны соответствовать ГОСТу 9128 — 2013.

Сложность процесса состоит в том, что для определения марки используется большое количество физических и химических факторов. Для различных компонентов асфальтобетонных смесей параметры отличаются.

Например, асфальтобетон с высокой плотностью, изготовленный из горных пород, содержит более высокие и качественные показатели, чем асфальтобетонное покрытие, изготовленное из щебня. Но несмотря на различие в полученном качестве, взятые материалы относятся к марке I, но отличаются лишь плотностью и устойчивостью к разному виду воздействий.

Но несмотря на различие в полученном качестве, взятые материалы относятся к марке I, но отличаются лишь плотностью и устойчивостью к разному виду воздействий.

Асфальтобетон с высокой плотностью, изготовленный из горных пород, содержит более высокие и качественные показатели, чем асфальтобетонное покрытие, изготовленное из щебня. Но несмотря на различие в полученном качестве, взятые материалы относятся к марке I, но отличаются лишь плотностью и устойчивостью к разному виду воздействий…

Марка асфальтобетона разделяет используемые материалы на:

- 1. Имеющие высокие показатели для камня и битума.

- 2. Материалы, обладающие усредненными параметрами. В основном такие материалы пригодны для строительных работ всех видов.

- 3. Материалы, использование которых невозможно в условиях с суровым климатом, при повышенной нагрузке.

Виды марок

Литой асфальт

При изготовлении асфальтобетона существуют три основные марки:

- Номер I.

- Номер II.

- Номер III.

Первая марка включается в себя достаточно большое количество дорожных материалов. К ней относятся высокоплотные и высокопористые материалы. Такое покрытие изготавливается на основе гравия, песка. Данные смеси показывает высокое качество, разработанное для особых условий. В составе присутствует битум, кварцевый песок, горные породы. Асфальтобетонное покрытие данной марки достаточно широко используется при строительных работах. Марка I гарантирует высокое качество покрытия.

Данная марка содержит высокоплотные, пористые песчаные типы. По сравнению с первой маркой, покрытие второй марки отличается способностью выдерживать различные климатические условия и нагрузки. Данные параметры у второй марки немного ниже. Но несмотря на это, вторая марка распространена чаще, чем асфальт марки I. Покрытие применяется при строительстве городских улиц, большинства дорог.

В данной марке отсутствует щебень, но содержатся минеральные вещества. Плотность данной марки находится на относительно высоком уровне, но прочность значительно ниже, по сравнению с покрытием на основе камня. Данное покрытие используется для строительства дорог, не предполагающих большой нагрузки. Так же используется для «ямочного ремонта».

Плотность данной марки находится на относительно высоком уровне, но прочность значительно ниже, по сравнению с покрытием на основе камня. Данное покрытие используется для строительства дорог, не предполагающих большой нагрузки. Так же используется для «ямочного ремонта».

Холодный асфальт

Типы используемого асфальтобетона

Основные свойства асфальтобетонного покрытия зависят как от объема наполнителя, так и от его характеристик. В состав первых трех типов входят щебень, а так же гравий. Остальные два типа имеют в составе большое количество песка.

Существует следующее разделение асфальтобетона по типам:

- Тип А — 55 — 65 % камня в составе покрытия. Смеси типа А используется только в горячем виде. Отличаются только зернистостью.

- Тип Б — содержится 45 — 55 % камня. Смесь может использоваться как в горячем, так и в холодном виде. В обозначении данного типа используется буква «х», что означает использование смеси в холодном виде.

- Тип В — процент камня варьируется от 35 до 45. Покрытие производится как на холодной, так и на горячей смеси.

- Тип Г — в процессе изготовления в состав входит только песок, добывающийся с помощью отсева, в результате дробления горных пород. Материал достаточно износостойкий.

- Тип Д — смесь для данного покрытия получатся путем дробления пород.

Все асфальтобетонные покрытия отличаются в стоимости и имеют разные сферы применения, в зависимости от типа, марки, и характеристик используемого материала.

Асфальтобетон может классифицироваться по составу (базовым компонентам), однако основная (и более предпочтительная) классификация имеет своей основой соотношение компонентов. Для того, чтобы причислить асфальт к одному из трёх основных видов, необходимо знать процентное содержание всех его основных элементов и добавок.

Основные марки асфальта:- Марка 1. Под этим названием объединены не самые похожие друг на друга материалы.

К типу «марка 1» причисляют плотные и высокоплотные, пористые и высокопористые, гравийные и песчаные смеси. Общим является одно: максимальная прочность для своего состава. Применение асфальтобетона такой марки обусловливается необходимостью использовать покрытие максимально высокой прочности. Как правило, асфальт типа «марка 1» используют в качестве нижнего слоя дорожного полотна.

К типу «марка 1» причисляют плотные и высокоплотные, пористые и высокопористые, гравийные и песчаные смеси. Общим является одно: максимальная прочность для своего состава. Применение асфальтобетона такой марки обусловливается необходимостью использовать покрытие максимально высокой прочности. Как правило, асфальт типа «марка 1» используют в качестве нижнего слоя дорожного полотна. - Марка 2. Именно этот материал называют «обычным» бетоном: его можно использовать практически во всех сферах. К марке 2 также относятся самые разные типы асфальта: плотные, пористые, высокоплотные. Обычно используется в качестве верхнего слоя дорожного полотна. Эта марка асфальта широко применяется и в дорожном строительстве, и в благоустройстве дворов и парков, и в ремонтных работах.

- Марка 3. Наиболее плотный, но наименее прочный материал: это объясняется отсутствием щебня. Основой для таких типов асфальта служат песок и минеральные порошки. Эти марки асфальтобетона используются для устройства и ремонта дорог, пользование которыми не подразумевает серьёзной нагрузки: это пешеходные дорожки и тротуары, дорожки в парках, во дворах учреждений образования, на приусадебных площадках.

В дорожном строительстве асфальт марки 3 используется лишь для «ямочных» ремонтных работ.

В дорожном строительстве асфальт марки 3 используется лишь для «ямочных» ремонтных работ.

Прежде чем объединить информацию по типам и маркам асфальта в таблицу, нужно рассказать о важном показателе: процентном соотношении гравия (щебня) и песка. От этого показателя во многом зависят свойства асфальта.

По соотношению песка и камня выделяют следующие типы асфальта: А, Б, В, Г, Д . Чем позже стоит в алфавите соответствующая буква, тем большим является процент песка в типе асфальта.

Тип асфальта А: от 50 до 60 процентов щебня.

Асфальт Б: от 40 до 50 процентов гравия или щебня.

Тип асфальтобетона В : 30-40 процентов гравия или щебня.

Г: 30 процентов песка (искусственного — материалом для которого служит отсев дробления).

Д: 70 процентов песка (производимого из отсева дробления).

ЩМАС-20 – это тщательно подобранная смесь асфальтобетона, в которую включаются слегка измененные минеральные наполнители (щебень и песок, получаемый из минерального порошка), дорожный битум и добавки-стабилизаторы. Добавки необходимы для надлежащего внутреннего уплотнения смеси. Берется щебень с крупностью зерен до 20 мм.

Щебеночно-мастичная смесь позволяет получить высококачественное дорожное покрытие, которое будет обладать хорошей шумоизоляцией, повышенной устойчивостью к внешним нагрузкам, деформации и образованию трещин.

Применяется преимущественно на дорогах международного значения, крупных автобанах и в качестве покрытия взлетной площадки аэропортов.

Добавки необходимы для надлежащего внутреннего уплотнения смеси. Берется щебень с крупностью зерен до 20 мм.

Щебеночно-мастичная смесь позволяет получить высококачественное дорожное покрытие, которое будет обладать хорошей шумоизоляцией, повышенной устойчивостью к внешним нагрузкам, деформации и образованию трещин.

Применяется преимущественно на дорогах международного значения, крупных автобанах и в качестве покрытия взлетной площадки аэропортов.Мелкозернистая смесь тип БМ 1

В состав смеси входит мелкий щебень (крупность зерен до 15 мм), песок, минеральные порошки и дорожный битум. Для получения смеси, все компоненты тщательно отмеривают и перемешивают в нагретом состоянии. Полученная смесь хорошо подходит для устройства верхнего слоя покрытия дорог загруженной проезжей части, спусков, мостов, а также в качестве асфальтобетонного основания при устройстве пешеходных тротуаров.Мелкозернистая смесь тип ВМ 2

Для изготовления смеси используют мелкий графитный щебень (зерна от 5 до 15мм), минеральный порошок, битумное вяжущее и песок. Смесь изготавливается путем перемешивания компонентов при высоких температурах.

Мелкозернистый смесь марки ВМ 2 используются при укладке верхнего слоя дорожных покрытий проезжей части, подъездных дорог, спусков, крупных развязок и дорог международного значения. Также достаточно популярно применение смеси ВМ 2 при выполнении ремонтных работ (в частности, ямочного ремонта).

Смесь изготавливается путем перемешивания компонентов при высоких температурах.

Мелкозернистый смесь марки ВМ 2 используются при укладке верхнего слоя дорожных покрытий проезжей части, подъездных дорог, спусков, крупных развязок и дорог международного значения. Также достаточно популярно применение смеси ВМ 2 при выполнении ремонтных работ (в частности, ямочного ремонта).Песчаная смесь тип ДМ 2

Песчаная асфальтобетонная смесь несколько отличается от обычного асфальтобетона. Основным компонентом в данном случае выступает песок, получаемый путем отсева дробления, а также с включением гранитного отсева. Получаемая асфальтобетонная смесь укладывается при строительстве стоянок, подъездных дорог и проездов к внутренним дворам, для устройства покрытия гаражей, пешеходных тротуаров, небольших площадок. Словом, это «упрощенный» вариант асфальтобетона, который используется на участках с небольшими нагрузками (на незагруженных дорогах).Крупнозернистая плотная смесь БМ 1, БМ 2

Для производства этой смеси используют крупный гранитный щебень (крупность зерен от 20мм до 40мм – для марок БМ1 и БМ2, включения щебня 35-50%), минеральный порошок (преимущественно активированный для БМ1 или неактивированный для БМ2), песок, битум. Одна из самых устойчивых асфальтобетонных смесей. Используется при строительстве крупных магистралей, дорог международного значения, эстакад, мостов, загруженных участков проезжей части, в качестве нижнего основания дороги. Смесь БМ2 может также применяться во время проведения ремонтных работ (ямочного ремонта), в качестве нижнего основания при большой глубине.

Одна из самых устойчивых асфальтобетонных смесей. Используется при строительстве крупных магистралей, дорог международного значения, эстакад, мостов, загруженных участков проезжей части, в качестве нижнего основания дороги. Смесь БМ2 может также применяться во время проведения ремонтных работ (ямочного ремонта), в качестве нижнего основания при большой глубине.Крупнозернистая пористая смесь М 1, М 2

Крупнозернистую пористую смесь производят путем перемешивания при высоких температурах гранитного щебня (размер фракции до 40мм), минеральных порошков, песка и битумного вяжущего. Смесь М1 используется для устройства нижней части покрытия городских улиц, дорог, крупных развязок, магистралей. Остаточная пористость асфальтобетонной смеси – от 7% до 12%. Смесь М2 также может применяться в качестве нижнего основания при строительстве дорог, помимо этого ее используют при выполнении ямочного ремонта на большой толщине.Черный щебень

Это специальный щебень (крупность фракции от 5 до 20 мм), который обрабатывается расплавленным (горячим) битумным вяжущим. Производство черного щебня происходит, чаще всего, непосредственно на участке строительства, для моментального заложения материала в покрытие.

Применяется при проведении дорожно-строительных работ, устройства площадок средних размеров, участков проезжей части, магистралей, мостов.

Производство черного щебня происходит, чаще всего, непосредственно на участке строительства, для моментального заложения материала в покрытие.

Применяется при проведении дорожно-строительных работ, устройства площадок средних размеров, участков проезжей части, магистралей, мостов.Процесс производства асфальта

Вы когда-нибудь задумывались, как делают асфальт? Посмотрите это видео о процессе производства асфальта, снятое на нашем заводе по производству асфальта Sun Prairie.

Процесс производства асфальта компании Wolf Paving

Для производства нашего асфальта мы используем заполнители различных размеров и два разных вида песка: искусственный песок и природный песок. Используемый песок будет зависеть от производимой смеси.

Заполнители загружаются в питающие бункеры, и компьютер контролирует количество заполнителей, которые входят в асфальтобетонную смесь.Бесконечное количество смесей может быть произведено на основе спецификаций работы. Затем заполнители выходят на конвейер и поступают в сушилку для смешивания.

Переработанные материалы играют ключевую роль в экологически чистых решениях. Компания Wolf Paving перерабатывает 100 % асфальта, снятого с строительных площадок, а также бетон и битумную черепицу. Когда дело доходит до асфальта, переработанный материал лучше не только для окружающей среды, но и для продукта. Переработанная асфальтовая смесь прочнее, долговечнее и обладает большей устойчивостью к колееобразованию, чем первичная асфальтобетонная смесь.Компания Wolf Paving также использует технологию теплых смесей для производства асфальта при более низкой температуре с целью экономии топлива и защиты окружающей среды.

После того, как заполнители были высушены и смешаны, добавляются два переработанных продукта и впрыскивается нефть. Переработанные продукты попадают в воротник, который находится примерно на две трети пути вниз от высушенного заполнителя. Добавление переработанных продуктов после сушки заполнителей предотвращает сжигание остаточного масла.

На последних 10 футах производственной системы все смешивается, нагревается и сушится. Здесь также добавляется необходимое количество масла для соответствия спецификациям работы. Конечный продукт направляется по пластинчатому конвейеру в четыре бункера. Одновременно может храниться до 1000 тонн асфальта. Когда асфальт находится в силосах, он готов к раздаче.

Здесь также добавляется необходимое количество масла для соответствия спецификациям работы. Конечный продукт направляется по пластинчатому конвейеру в четыре бункера. Одновременно может храниться до 1000 тонн асфальта. Когда асфальт находится в силосах, он готов к раздаче.

После производства следующим шагом будет установка. Посетите этот блог, чтобы узнать о полном 7-этапном процессе установки асфальтового покрытия.

Если вы хотите узнать больше о производстве асфальта, его дистрибуции, вторичной переработке асфальта или укладке асфальта, свяжитесь с нами.

Чтобы получить дополнительную информацию о Wolf Paving или запросить бесплатное предложение для вашего следующего проекта по укладке тротуарной плитки, свяжитесь с одним из наших двух офисов. Если вы живете или работаете в районе Милуоки, позвоните нам по телефону 262-965-2121. В районе Мэдисона позвоните нам по телефону 608-249-7931.

Как технологические инновации подрывают спрос на асфальтобетонные заводы

Известный асфальтовый подрядчик Marini недавно попал в новости, расширив спектр своих асфальтовых решений. Фирма с огромными производственными мощностями, охватывающими семь заводов по всему миру, гордится тем, что может поставлять своим клиентам новейшие, технологически продвинутые решения.Мобильность составляет жизненно важную часть того, что подрядчик по асфальту обеспечивает в своих проектах — контейнеры, которые упрощают монтаж, ввод в эксплуатацию и транспортировку асфальтобетонных заводов.

Фирма с огромными производственными мощностями, охватывающими семь заводов по всему миру, гордится тем, что может поставлять своим клиентам новейшие, технологически продвинутые решения.Мобильность составляет жизненно важную часть того, что подрядчик по асфальту обеспечивает в своих проектах — контейнеры, которые упрощают монтаж, ввод в эксплуатацию и транспортировку асфальтобетонных заводов.

Последний шаг Marini является свидетельством того факта, что в отрасли асфальтобетонных заводов на первый план выходит множество тенденций, и производители кропотливо работают над разработкой нового решения для асфальтосмесительных заводов, которое будет соответствовать спросу клиентов, а также требованиям отрасли. . Производители также разрабатывают сложные системы, повышающие эффективность, при этом переработка занимает центральное место во всем мире.

По оценкам, к 2024 году мировой рынок асфальтосмесительных установок превысит 7 миллиардов долларов США. Асфальтобетонный завод является идеальным оборудованием для разработки, используемым в процессе производства асфальта, и в основном используется для строительных предприятий и строительства дорог. Использование новейших технологий и реагирование на запросы потребителей позволили удовлетворить постоянно растущий спрос потребителей и производить продукцию высокого качества. Таким образом, асфальтобетонные заводы находятся в хороших книгах дорожников.

Асфальтобетонный завод является идеальным оборудованием для разработки, используемым в процессе производства асфальта, и в основном используется для строительных предприятий и строительства дорог. Использование новейших технологий и реагирование на запросы потребителей позволили удовлетворить постоянно растущий спрос потребителей и производить продукцию высокого качества. Таким образом, асфальтобетонные заводы находятся в хороших книгах дорожников.

Большинство известных производителей асфальтобетонных заводов предоставляют оборудование с возможностью вторичной переработки. Тем не менее, степень применения переработанного асфальтового покрытия (RAP) может варьироваться, поскольку ожидается, что некоторые асфальтовые заводы будут использовать RAP в диапазоне 15-20% в сырье. Между тем, крупные и современные асфальтобетонные заводы могут использовать 100% переработанного асфальта в сырье. Кроме того, потребность в более быстром вводе в эксплуатацию и простоте транспортировки послужила катализатором при разработке компактных установок, идеально подходящих для стандартных транспортных контейнеров.

Компании, внедряющие новые технологии

Не отставая от качества РАП, крупные компании в последнее время разработали новые технологии, которые характеризуют расширение производства асфальтобетонных заводов по всему миру. Несколько примеров того, как компании способствуют разработке передовых решений в этой области, приведены ниже:

- Компания E-MAK представила большое оборудование Megaton, которое можно использовать для производства холодных смесей и производства заполнителей.Компания разработала Megaton для работы на ведущих предприятиях по производству материалов для карьеров или предприятий по переработке щебня. Утверждается, что Megaton играет важную роль в значительном снижении выбросов пыли с рабочих площадок и сокращении потребления энергии, поскольку сохраняет агрегаты сухими.

- Компания Ammann представила перерабатывающую машину RSS 120-M RAP, которая обеспечивает высокое качество продукции. Предполагается, что машина будет производить 80 тонн/час при использовании РАП в виде плит или 120 тонн/час при использовании измельченного шлама в сырье.Кроме того, говорят, что машина предлагает высококачественный продукт, учитывая, что она имеет встречное вращение со скоростью всего 10 об/мин.

- Поскольку ведущие компании выходят на первый план, Astec предлагает только что представленную серию BG, поскольку модель BG1800 обеспечивает производительность 120 тонн в час при обработке исходных материалов с содержанием влаги до 3%. Конструкция модели такова, что установка может быть изначально использована для удовлетворения потребительского спроса, но при этом придерживаясь принципа вторичной переработки, используя до 2/5 РАП в смесителе.

Кроме того, Astec представила Voyager 140, новейший мобильный асфальтобетонный завод, который можно быстро ввести в эксплуатацию и собрать на месте, а также быстро разобрать для транспортировки.

Кроме того, Astec представила Voyager 140, новейший мобильный асфальтобетонный завод, который можно быстро ввести в эксплуатацию и собрать на месте, а также быстро разобрать для транспортировки. - Благодаря основным инновациям, занимающим центральное место, Marini также может похвастаться сложной смесительной установкой с технологией полной переработки (FRT), которая, как ожидается, будет соответствовать растущему спросу на системы переработки асфальта. Marini также предлагает усовершенствованный бетонный завод, способный использовать сырье, содержащее до 100% РАП.Инновационная система Master Tower Filtration гарантирует, что завод имеет самый низкий уровень выбросов среди всех заводов по производству асфальта.

- Компания Benninghoven разработала концепцию асфальтобетонного завода ECO, который, как полагают, выдерживает быструю смену местоположения и может производить асфальт со скоростью 100–320 тонн в час.

Сообщается, что пропускная способность ОЭС подходит для обеспечения крупных проектов, включая строительство автомагистралей. Компания утверждает, что асфальтобетонный завод ECO обеспечивает универсальность и помогает снизить затраты на логистику.

Сообщается, что пропускная способность ОЭС подходит для обеспечения крупных проектов, включая строительство автомагистралей. Компания утверждает, что асфальтобетонный завод ECO обеспечивает универсальность и помогает снизить затраты на логистику. - Что касается инноваций в области материалов, Tarmac представила битум в мешках, производительность которого аналогична свежему асфальту из растительных смесей, но в то же время соответствует стандартным спецификациям. Amey и Tarmac сотрудничали с ND Brown и RSL Fabrications для усовершенствования и разработки технологии мобильных обогревателей. Эта технология экономит время при хранении, поскольку она смешивает материалы, предназначенные для устранения мелких дефектов автомобильных дорог, на месте. Таким образом, любая подобная потеря характеристик битума из-за затвердевания предотвращается.

Технологии WMA: обзор