Технология изготовления резиновой обуви

Резиновая обувь известна отечественному потребителю уже более ста лет. Эти простые в изготовлении, дешевые и практичные изделия стали верными спутниками человека в непогоду. Без пары непромокаемых ботинок и сапог навряд ли можно успешно сходить в поход по лесу, на рыбалку или охоту. На производстве резиновые сапоги также востребованы, т.к. легко моются, защищают не только от брызг воды, но и от едких кислотных и щелочных растворов, жиров и масел.С ростом спроса на качественную резиновую обувь совершенствовались технологии производства и сами материалы для её изготовления. Пришло время разобраться, как делают резиновую обувь на данный момент.

Материалы

Резина

На производстве сапог и галош используют резину из бутадиенового каучука. В зависимости от назначения конечного изделия в состав добавляются присадки для придания морозостойких и кислотостойких свойств, повышения пластичности.

Две основные разновидности резины – пористая и непористая. Первая за счет наличия воздушных пор обладает улучшенными теплоизолирующими свойствам, поэтому оптимально подходит для создания обуви. Она более мягкая, гибкая и хорошо амортизирует удары. Пористые резины все чаще применяются для изготовления обуви литьевым способом. Смесь, которая идет на отливку подошв усиливается добавлением полистрирола, повышающим её твердость.

Специфические разновидности резины – транспарентная и кожеподобная. Первая представляет собой материал с повышенным содержанием натурального каучука. Как можно догадаться, изделия из неё стоят дороже. Из транспарентных резин собирают обувь клеевым способом. По сравнению с обычными они более прочные, устойчивы к истиранию. Типичный пример обуви такого плана – ботинки для охоты с мощными протекторами на подошве.

Кожеподобные резины – это резиновая смесь, нанесенная на волоконную основу. Внешне во многом похожи на натуральную кожу, но при этом легче, эластичнее и долговечнее. Подходят для производства как демисезонных, так и летних моделей.

Подходят для производства как демисезонных, так и летних моделей.

ПВХ

Поливинилхлорид хорошо зарекомендовал себя благодаря следующим качествам:— сохраняет эластичность при температуре от -30 до +30 °С;

— прост в обработке и недорогой.

Сапоги из ПВХ получают методом формовки. Расплавленная смесь наносится на основу из полиамидной ткани. ПВХ идет на изготовление только верха ботинка, тогда как подошва формируется из резины.

Из ПВХ часто делают непромокаемую обувь для повседневного ношения. Такие сапоги ценятся за счет декоративных свойств: тканевую основу украшают разнообразные узоры яркого цвета. В промышленности, особенно химической и нефтеперерабатывающей, ПВХ-изделия полезны за счет кислото- и щелочестойкости. Добавление нитрила в состав придает дополнительную стойкость к нефтепродуктам.

Полиуретан

Полиуретан все чаще используется при создании обуви для рыбалки и охоты, рабочей спецобуви и ботинок для активного отдыха. Как материал он обладает повышенной прочностью, стойкостью к истиранию и проколам, устойчив к воздействию высоких температур и химически агрессивных сред. В производстве обуви он служит для изготовления подов и защитных элементов (подносок, задник).

Как материал он обладает повышенной прочностью, стойкостью к истиранию и проколам, устойчив к воздействию высоких температур и химически агрессивных сред. В производстве обуви он служит для изготовления подов и защитных элементов (подносок, задник).

Технологии изготовления обуви из резины

Основан на использовании заготовок, которые соединяются между собой на клей. На производство таким способом затрачивается прилично времени и труда, поэтому данный способ редко применяется в случае резиновых изделий. Клеевым методом изготавливают галоши.

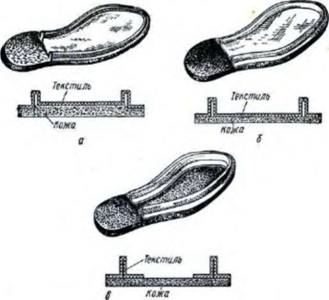

Производство выстроено вокруг конвейерной линии, на отдельных участках которой выполняются определенные операции. Сперва осуществляется выкройка втачной стельки и подкладки. После на подкладку в области пятки клеятся части задника (тонкий и толстый). Снизу последовательно крепятся полустелька и пятка, после – черна стелька и подошва. Детали садят на клей на основе каучука. Детали выкройки фиксируются на алюминиевых колодках соответствующего размера, на них наносят клей и прижимают прикаточными роликами.

Штамповка

Данный метод заметно быстрее предыдущего. Верх изделия штампуют из шнура заготовки, который получают продавливанием резины через червячный пресс. Шнур режется на равные отрезки, заготовки помещают под матричный пресс. Они помещены поверх готового текстильного каркаса, т.е. готовое изделие будет смотреть подошвой вверх. Пресс смыкается, полуматрицы складываются по форме верха обуви, а сверху заготовка вдавливается пуансоном, и резина обтекает тканевый каркас.Метод формовки

Наиболее распространенный метод, по которому изготавливается большая часть резиновой обуви для охоты, работы и повседневной носки. В ход идут готовые заготовки текстильного каркаса и резиновые детали: голенище, подошва и каблук. Каркас одевается на стальной сердечник, его обкладывают резиновыми частями. После сердечник с заготовками помещается в пресс для вулканизации. Там будущее изделие одновременно нагревается и выжимается, после чего приобретает готовый вид.

Плакаты ПРОФТЕХ «Технология изготовления обуви» (6 пл, винил, 70х100)

Стенды для школьных кабинетов

Цифровые лаборатории и датчики для учебных кабинетов

Робототехника

Общее и вспомогательное оборудование для учебных кабинетов

Кабинет начальной школы

Кабинет физики

Кабинет биологии

Кабинет русского языка и литературы

Кабинет математики

Кабинет истории

Кабинет английского языка

Кабинет немецкого языка

Кабинет французского языка

Кабинет информатики

Кабинет черчения и ИЗО

Кабинет музыки

Кабинет астрономии

Кабинет технологии для девочек

Кабинет ОБЖ

Кабинет НВП

Кабинет ПДД

Кабинет психолога

Кабинет логопеда

Медицинский кабинет

Школьная мебель эконом класса

Школьная мебель класса стандарт

Школьные доски, классные доски, мольберты

Бытовая техника

Актовый зал для школы

Шторы и жалюзи для школы

Посуда

Постельные принадлежности

Хозяйственный инвентарь

Металлические стеллажи, шкафы, сейфы

Методическая разработка открытого урока по дисциплине «Технология изготовления обуви» Тема урока: «Формование заготовок верха обуви обтяжно-затяжным ручным способом» Тип урока: «Урок изучения технологической операции»

Методическая разработка открытого урока

по дисциплине «Технология изготовления обуви»

Тема урока: «Формование заготовок верха обуви обтяжно-затяжным ручным способом»

Тип урока: «Урок изучения технологической операции»

Профессия: «Обувщик по индивидуальному пошиву обуви»

Код профессии: 15393

Квалификация: «Обувщик по индивидуальному пошиву обуви

4-го квалификационного разряда»

Форма обучения: очная

Разработал преподаватель: А. Ю. Уксусов

Ю. Уксусов

Красноярск 2020г.

Пояснительная записка

Открытый урок теоретического обучения по теме: «Формование заготовок верха обуви обтяжно-затяжным ручным способом» проводится в учебном кабинете Тема открытого урока «Формование заготовок верха обуви обтяжно-затяж-ным ручным способом». Открытый урок расчитан на 45 минут. На данном уроке рассматриваются вопросы и отрабатываются навыки по закреплению знаний по формованию заготовок верха обуви обтяжно-затяжным ручным способом.

В результате изучения данной темы обучающийся должен иметь теоретические знания всего процесса формования заготовки верха обуви ручным способом,

овладеть профессиональными и общими компетенциями всего процесса формования заготовки верха обуви ручным способом.

1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

2. Организовывать собственную деятельность, изходя из цели и способов её достижения определённых преподавателем.

3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку собственной деятельности, нести ответственность за результаты своей работы.

4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

5. Работать в команде, эффективно общаться с обучающимися профессии «Обувщик по индивидуальному пошиву обуви».

В результате изучения данной темы обучающийся должен знать:

— весь процесс формования заготовки верха обуви ручным способом;

— как надевается заготовка верха на колодку и устанавливается её пяточная часть;

— как производится обтяжка заготовки верха обуви;

— как производится перетяжка носочно-пучковой и геленочной частей;

— как производится затяжка пяточной, геленочной и носочно-пучковой частей заго

товки верха обуви.

В результате изучения данной темы обучающийся должен уметь:

— читать и понимать схемы затяжки заготовки верха обуви и технологические карты;

— работать с дидактическими материалами и учебной литературой.

Тема: «Формование заготовок верха обуви

обтяжно-затяжным ручным способом»

Цели урока:

Образовательная: формирование первичных знаний по последовательности технологических операций, по подготовительным операциям и собственно по формованию заготовок верха обуви. Соблюдение техники безопасности при выполнении ручных работ, умение работать с ручным инструментом и приспособлениями.

Развивающая: развивать умения правильно и осознанно выполнять последовательность технологических операций.

Воспитательная: воспитание ответственного отношения к качеству выполнения операций, бережному отношению к используемому материалу, оборудованию, инструменту и приспособлениям.

Тип урока: Урок изучения технологической операции.

Вид урока: Лекция с комментированием и обсуждением просмотренного материала.

Метод проведения урока:

— словесный: повторение ранее пройденного материала, объяснение темы урока

— наглядный: демонстрация технологической операции преподавателем.

Используемые методы обучения:

— демонстрация приёмов работы преподавателем;

— самостоятельная работа обучающихся под контролем преподавателя.

Форма работы:

— индивидуальная:

— фронтальная.

Междисциплинарные связи: материаловедение, оборудование обувного производства, специальный рисунок.

Материально – техническое оснащение урока

и дидактический материал:

Методико – дидактическое:

готовые изделия, образцы заготовок верха обуви, учебник по дисциплине И.Н.Леденева «Индивидуальное изготовление и ремонт обуви», схемы технологического процесса формования заготовок верха обуви.

Материально – техническое:

заготовка туфель домашних, затянутых на колодке, затяжные клещи, обувной молоток, гвоздевытаскиватель.

Технологическая карта урока

Этап урока | Деятельность преподавателя | Деятельность обучающихся |

I.Организационный момент (5 мин) | Приветствие, создание благоприятной психологической обстановки. Проверка явки обучающихся, готовности к уроку. | Настраиваются на работу. |

II. Актуализация опорных знаний | ||

2.1. Мотивация познавательной деятельности (5 мин) | Формулирование темы урока, постановка целей и задач урока. Преподаватель выдвигает учебную проблему. | Просматривают образцы заготовок верха обуви, слушают, обсуждают совместно с преподавателем. |

2.2. Актуализация знаний обучающихся (5 мин) | Определяет актуальность темы в соответствии с междисциплинарными связями. Подготавливает к усвоению нового материала, стимулируя к рассуждениям. | Отвечают на вопросы ранее пройденного материала (опросный лист-приложение 1) |

III. Усвоение новых знаний | ||

3.1 Изучение новой темы (20 мин.) | Преподаватель объясняет новый учебный материал, показывает процесс формования заготовки туфель домашних, инструкционную карту (учебник), раздаточный материал. | Внимательно слушают, используют учебник, раздаточный материал (приложение 2), отвечают на вопросы. |

IV. Закрепление новых знаний | ||

4.1. Закрепление новых знаний (5 мин) | Предлагает ответить на проверочный тест по теме урока | Отвечают на вопросы проверочного теста. |

V. Заключительная часть урока | ||

5.1 Анализ, дать оценку деятельности обучающихся.(5 мин) | Подводит итоги урока. Выставляет и комментирует оценки за работу на уроке. | Обучающиеся дают оценку своей работы на уроке. |

Ход урока

I.Организационный момент

Приветствие обучающихся, уточнение присутствующих на уроке, подготовка к уроку (подготовка обучающихся к уроку, необходимые принадлежности).

II. Актуализация опорных знаний

2.1. Мотивация познавательной деятельности

Слова преподавателя

Прежде чем мы приступим к изучению новой темы, предлагаю вам ответить на вопрос.

Вопрос к обучающимся:

Почему так важно правильно уметь формовать заготовки верха обуви обтяжно — затяжным ручным способом?

Ответ: Формование является ключевым технологическим процессом в процессе производства обуви.

Пояснение преподавателя:

Если процесс формования заготовки верха обуви выполнен неправильно, то это приведет:

— к уменьшению срока службы обуви;

— к уменьшению прочности изделий;

— к дискомфорту клиента;

— к несоответствию внешнего вида каждой из полупар.

Слова преподавателя:

Итак, из всего выше сказанного можно определить тему нашего с Вами урока: «Формование заготовок верха обуви обтяжно-затяжным ручным способом».

Основные цели нашего урока: ознакомиться с формованием, изучить способы формования обуви на колодки, повторить правила техники безопасности при работе с ручным инструментом, тем самым мы с вами расширим свой кругозор по дисциплине «Технология изготовления обуви».

2.2. Актуализация знаний обучающихся

Слова преподавателя:

А сейчас давайте вспомним основные процессы, которые предшествуют формованию. (Приложение 1 «Вопросы входного контроля знаний»)

(Приложение 1 «Вопросы входного контроля знаний»)

III. Усвоение новых знаний

3.1. Изучение новой темы Объяснение нового материала и демонстрация процесса формования

Приложение № 1

Вопросы входного контроля знаний по теме:

«Формование заготовок верха обуви обтяжно-затяжным ручным способом»

Вопросы и ответы по основным технологическим

операциям предшествующим формованию

Вопрос № 1: Как осуществляют увлажнение заготовок верха обуви на обувном производстве?

Ответ № 1: Заготовки верха обуви увлажняют в увлажняющих установках паровоздушной смесью 45-60 минут.

Вопрос № 2: Сколько времени затрачивается на увлажнение и провяливание кожаных подносков и задников в увлажнительном шкафу?

Ответ № 2: Увлажнение и провяливание кожаных подносков и задников в увлажнительном шкафу осуществляют в течении 1,5-2 часа.

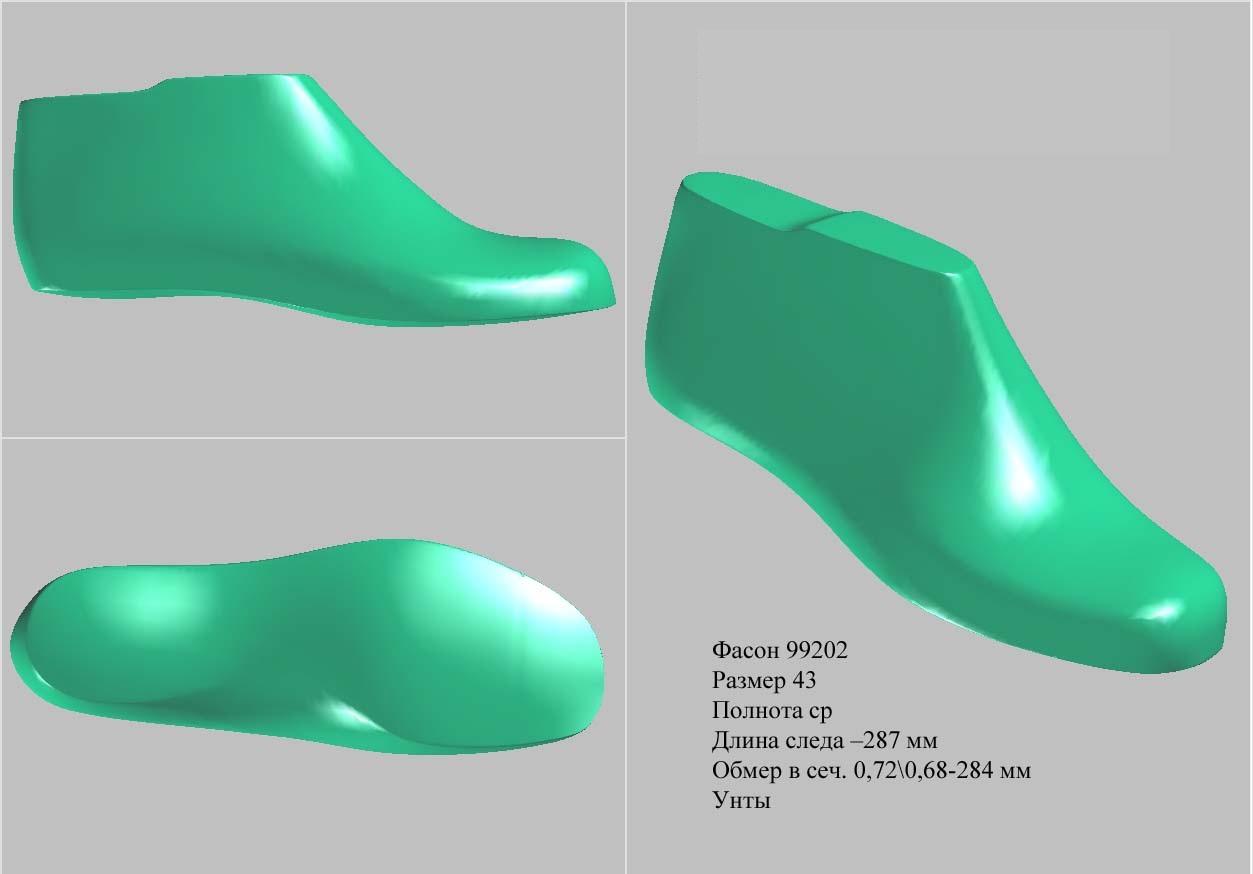

Вопрос № 3: По каким параметрам подбирают обувные колодки?

Ответ № 3: Обувные колодки подбирают по фасону, размеру и полноте.

Вопрос № 4: По каким параметрам осуществляют подгонку обувных колодок?

Ответ № 4: Обувные колодки подгоняют по снятой мерке стопы заказчика с помощью кусочков кожи.

Вопрос № 5: Между какими деталями верха обуви вклеивают жесткие задники и подноски?

Ответ № 5: Жесткие задники и подноски вклеивают между верхом и подкладкой.

Вопрос № 6: В каких частях колодок забиваются гвозди для прикрепления основных стелек?

Ответ № 6: Для прикрепления основных стелек гвозди забиваются в носочной, геленочной и пяточной частях.

Вопрос № 7: Какой стороной к следу колодки прибивают основную кожаную стельку?

Ответ № 7: К следу колодки прибивают основную кожаную стельку лицевой стороной.

Вопрос № 8: Что делают с основными стельками, если они выступают за грань следа обувных колодок?

Ответ № 8: Если основные стельки выступают за грань следа обувных колодок, то их срезают и фрезеруют.

Вопрос № 9: Что делают, чтобы создать узел основных стелек?

Ответ № 9: Чтобы создать узел основных стелек, для этого основные стельки, геленки и полустельки склеивают между собой и приформовывают по следу колодок.

Вопрос № 10: Что делают в носочной и пяточной частях деревянных колодок перед надеванием заготовок на колодки?

Ответ № 10: Перед надеванием заготовок на колодки в носочной и пяточной частях деревянные колодки посыпают тонким слоем сухого талька.

Приложение № 2

Слова преподавателя.

Вставка кожаных задников и вклеивание их в заготовку

На увлажненные кожаные задники с бахтармянной стороны наносят клей и вклеивают в заготовку между верхом и кожподкладкой так, чтобы их бахтармянная сторона прилегала к верху заготовки, а лицевая сторона была обращена к кожподкладке. Отогнув кожподкладку, промазывают клеем лицевую сторону задника и приклеивают его к кожподкладке. Задники не должны доходить до края затяжной кромки заготовки на 2-3 мм. Верх и подкладка заготовки, должны бытъ, хорошо расправлены и склеены с задником так, чтобы на поверхностях заготовки не было складок.

Задники не должны доходить до края затяжной кромки заготовки на 2-3 мм. Верх и подкладка заготовки, должны бытъ, хорошо расправлены и склеены с задником так, чтобы на поверхностях заготовки не было складок.

Оборудование, инструменты и приспособления | Вспомогательные материалы |

Рабочий стол, стул СЛ-Ш, сосуд для клея, кисть | Клей казеиновый (на 1 литр разведённого казеинового клея, 2 столовые ложки латексного клея) |

Обтяжка заготовок

Задний шов должен быть расположен по середине закругления пяточной части колодки. Носочную часть заготовки вытягивают затяжными клещами, загибают за грань стельки и прикрепляют к стельке на 5-9 обувных гвоздей с плоской головкой. Одним в передней части носка и двумя с каждой стороны. Заготовку хорошо вытягивают так, чтобы союзки в паре были одинаковыми по длине и положению на колодках. Расстояние центров гвоздей от грани стельки 8-10 мм. Обувные гвозди должны быть забиты на 2/3 длины гвоздя и выступать над поверхностью затяжной кромки на 1/3 длины гвоздя.

Заготовку хорошо вытягивают так, чтобы союзки в паре были одинаковыми по длине и положению на колодках. Расстояние центров гвоздей от грани стельки 8-10 мм. Обувные гвозди должны быть забиты на 2/3 длины гвоздя и выступать над поверхностью затяжной кромки на 1/3 длины гвоздя.

Оборудование, инструменты и приспособления | Вспомогательные материалы |

Рабочий стол, стул СЛ-Ш, обувной молоток, затяжные клещи, гвоздевытаскиватель, клещи, стойка-упор | Обувные гвозди с плоской головкой № 24-28 |

Затяжка пяточной и геленочной частей заготовок

Заготовку верха обуви с нелицевой стороны по затяжной кромке между верхом и подкладкой отгибают и основную стельку промазывают клеем. Ширина затяжной кромки должна быть в готовом виде 15±1 мм. Верх и подкладка должны быть хорошо вытянуты, плотно облегать пяточную и геленочную часть обувной колодки. Затяжная кромка приклеивается клеем и прикрепляется к следу колодки гвоздями. Расстояние от центров гвоздей до грани следа

Верх и подкладка должны быть хорошо вытянуты, плотно облегать пяточную и геленочную часть обувной колодки. Затяжная кромка приклеивается клеем и прикрепляется к следу колодки гвоздями. Расстояние от центров гвоздей до грани следа

9±1 мм, расстояние между гвоздями в пяточной части 5-6 мм и 7-8 мм, а в геленочной части расстояние между гвоздями 10-12 мм. Обувные гвозди должны быть забиты на 2/3 длины гвоздя и выступать над поверхностью затяжной кромки на 1/3 длины гвоздя.

Оборудование, инструменты и приспособления | Вспомогательные материалы |

Рабочий стол, стул СЛ-Ш, обувной молоток, затяжные клещи, гвоздевытаскиватель, клещи, стойка-упор, сосуд для клея, кисть | Обувные гвозди с плоской головкой № 24-28 Клей казеиновый (на 1 литр разведённого казеинового клея, 2 столовые ложки латексного клея) |

Затяжка носочно-пучковой части заготовок

Заготовку верха обуви с нелицевой стороны по затяжной кромке между верхом и подкладкой отгибают и основную стельку промазывают клеем. Ширина затяжной кромки должна быть в готовом виде 15±1 мм. Верх и подкладка должны быть хорошо вытянуты, плотно облегать носочно-пучковую часть обувной колодки. Затяжная кромка приклеивается клеем и прикрепляется к следу колодки гвоздями. Расстояние от центров гвоздей до грани следа 9±1 мм, расстояние между гвоздями в носочной части 4-5 мм и 5-6 мм, а в пучковой 6-8 мм. Обувные гвозди должны быть забиты на 2/3 длины гвоздя и выступать над поверхностью затяжной кромки на 1/3 длины гвоздя.

Ширина затяжной кромки должна быть в готовом виде 15±1 мм. Верх и подкладка должны быть хорошо вытянуты, плотно облегать носочно-пучковую часть обувной колодки. Затяжная кромка приклеивается клеем и прикрепляется к следу колодки гвоздями. Расстояние от центров гвоздей до грани следа 9±1 мм, расстояние между гвоздями в носочной части 4-5 мм и 5-6 мм, а в пучковой 6-8 мм. Обувные гвозди должны быть забиты на 2/3 длины гвоздя и выступать над поверхностью затяжной кромки на 1/3 длины гвоздя.

Затяжная кромка должна быть прочно приклеена. Затянутую заготовку верха обуви тщательно околачивают обувным молотком. Заготовка должна быть хорошо вытянута при помощи затяжных клещей. Затянутую обувь подвергают сушке в течении 24 часов при комнатной температуре или в сушильном шкафу 1,5-2 часа, при температуре 40-60 С◦.

Оборудование, инструменты и приспособления | Вспомогательные материалы |

Рабочий стол, стул СЛ-Ш, обувной молоток, затяжные клещи, гвоздевытас-киватель, клещи, стойка-упор, сосуд для клея, кисть | Обувные гвозди с плоской головкой № 24-28 Клей казеиновый (на 1 литр разведённого казеинового клея 2 столовые ложки латексного клея) |

Приложение № 3

Тест

по теме: «Формование заготовок верха обуви

обтяжно-затяжным ручным способом»

Вариант 1

В каждом вопросе может быть только один правильный ответ

1. Обтяжку заготовки при ручном способе формования выполняют на количе-

Обтяжку заготовки при ручном способе формования выполняют на количе-

ство гвоздей:

а) 2-3

б) 4-5

в) 5-9

г) 10-14

д) 14-17

2. Ширина затяжной кромки из натуральной кожи в готовом виде после

обрезки её излишков для клеевого метода крепления составляет:

а) 8-10 мм

б) 10-12 мм

в) 12-14 мм

г) 14-16 мм

д) 18-20 мм

3. При ручном способе формования заготовки гвозди для формова-

ния забивают на расстоянии от грани стельки:

а) 6-8 мм

б) 8-10мм

в) 10-12 мм

г) 14-16 мм

д) 18-20 мм

4. При ручном способе формования заготовки начинают затяжку с части:

а) Носочной

б) Пучковой

в) Геленочной

г) Пяточной

д) Носочно-пучковой

5. При ручном способе формования заготовки задний наружный ремень (ЗНР) устанавливают:

а) Ровно вдоль осевой линии носочного закругления

б) Ровно вдоль осевой линии закругления геленка

в) Ровно вдоль осевой линии пяточного закругления

г) Ровно вдоль осевой линии закругления пучков

д) Ровно вдоль осевой линии закругления кармана

Тест

по теме: «Формование заготовок верха обуви

обтяжно-затяжным ручным способом»

Вариант 2

В каждом вопросе может быть только один правильный ответ

1. При ручном способе формования заготовки обуви гвозди для формования забивают на глубину от длины гвоздя:

При ручном способе формования заготовки обуви гвозди для формования забивают на глубину от длины гвоздя:

а) 1/3

б) 2/3

в) 4/5

г) 5/9

д) 6/8

2. При ручном способе формования заготовки обуви в пяточной части гвозди для формования забивают на расстоянии между собой:

а) 5-8 мм

б) 10-12 мм

в) 12-14 мм

г) 14-16 мм

д) 18-20 мм

3. При ручном способе формования заготовки обуви в носочной части гвозди для формования забивают на расстоянии между собой:

а) 4-6 мм

б) 6-7 мм

в) 10-12 мм

г) 14-16 мм

д) 18-20 мм

4. При ручном способе формования заготовки обуви в пучковой части гвозди для формования забивают на расстоянии между собой:

а) 4-5 мм

б) 6-8мм

в) 9-10 мм

г) 12-14 мм

д) 16-18 мм

5. При ручном способе формования заготовки обуви в геленочной части гвозди для формования забивают на расстоянии между собой:

а) 6-7

б) 8-9

в) 10-12

г) 14-16

д) 18-20

Ответы

Вариант 1

1 — в

2 — г

3 — б

4 — г

5 — в

Вариант 2

1 — б

2 — а

3 — а

4 — б

5 — в

IV. Закрепление изученного материала

Закрепление изученного материала

4.1. Контролирующее задание

Слова преподавателя. Для закрепления полученных знаний предлагаю ответить на вопросы теста.

Комментарий: Преподаватель раздаёт тестовые задания (Приложение № 3), объясняет принцип работы с ним:

— Задание составлено в 2-х вариантах. Ваша задача – ответить на вопросы выбрав один из предложенных ответов.

Комментарий. Обучающиеся выполняют задание, затем меняются работами, проверяют правильность друг у друга и выставляют оценки, сверяясь с преподавателем.

V. Заключительная часть урока

5.1. По окончанию выполнения тестов преподаватель проводит анализ, даёт оценку деятельности обучающихся

Слова преподавателя.

Домашнее задание

Итак, цели нашего урока достигнуты, и ваше домашнее задание:

Подготовиться к теоретическому занятию по теме: «Подготовка следа обуви к прикреплению подошв. Перечень технологических операций и нормативов».

Перечень технологических операций и нормативов».

Спасибо за урок! Мне было приятно с Вами работать.

Производство валенок: технология и оборудование

Производство валенок остается неизменным на протяжении нескольких сотен лет. Сырьем служит натуральная шерсть, которая в процессе изготовления сильно усаживается, в результате чего получается лучшая зимняя обувь для морозной и сухой зимы.

Что такое валенки

Валенки – это вид зимней обуви, изготовленный из плотно сбитой натуральной шерсти. В самые лютые морозы они сохраняют тепло и спасают ноги от обморожения, а весь организм — от переохлаждения даже в условиях Крайнего Севера. Материалом для обуви служит овечья шерсть, которую валяют (катают). Технология обработки шерсти проходит стадию одновременного распаривания и усадки в плотный материал, из которого формуют изделие. Название обуви, столь распространенной в прошлом, произошло от названия процесса производства – валяния.

Валенки производятся во множестве видов. Классические модели изготавливаются из плотно сбитой толстой шерсти с голенищем средней высоты. Они удобные, легкие, долговечные. Носят их в холодное время года при сухой погоде. В осенний период или в слякотные зимы на валенки надевают резиновые галоши. Натуральная шерсть довольно быстро протаптывается, поэтому подошву раньше часто подшивали кожей. В городских условиях валенки были мало востребованы, но на просторах провинции они по-прежнему актуальны.

До последнего времени традиционная обувь не интересовала большую часть населения, надевали валеночки только на маленьких детей. Сейчас началось возвращение моды к натуральным материалам и традиционным ремеслам, что связано с новыми возможностями, дизайнерскими находками.

История валенок

Были времена, когда валенки считались символом зажиточности и большого достатка, а продавцов обуви облагали большими налогами. Производство валенок было тайной для большинства смертных, а мастера-валяльщики хранили в тайне свои секреты, предпочитая передавать их только членам семьи. Предполагается, что прообразом валенок были пимы, обувь кочевников.

Предполагается, что прообразом валенок были пимы, обувь кочевников.

Считается, что валяная обувь появилась в конце 18 века в городке Мышкин Ярославской губернии. Моду на валенки при дворе ввел Петр I, он надевал их после бани или носил зимой. Царица Екатерина Великая с помощью валенок лечила болезнь ног, а Елизавета своим указом разрешила ношение этой обуви придворным дамам в комплекте с пышными платьями. Бурные нововведения на Руси были периодическими, одни из них спровоцировал Петр I, отличавшийся широтой взглядов и практичностью, при его правлении валенки стали доступны всем слоям населения.

Производство валяной обуви в промышленных масштабах началось в 19 веке. Любителями валенок были Ленин, Сталин, Хрущев. В военные годы валенки входили в комплект зимнего обмундирования для солдат и высшего офицерского состава. Сегодня обязательная комплектация традиционной обувью осталась актуальной для спецподразделений МЧС и МВД.

Производство валенок сегодня испытывает ренессанс, они становятся излюбленными объектами для приложения сил и фантазии у дизайнеров, что находит отклик у покупателя. Украшенные искусной вышивкой, лентами, натуральным мехом валенки, как и в древности, создают комфортные условия для своего хозяина, выполняя главное предназначение – сохранение тепла в морозы.

Украшенные искусной вышивкой, лентами, натуральным мехом валенки, как и в древности, создают комфортные условия для своего хозяина, выполняя главное предназначение – сохранение тепла в морозы.

Виды шерсти

Для изготовления лучших валенок на Руси чаще всего использовалась овечья шерсть, но в ход также шла козья, собачья, кроличья. Шерсть овцы ценили за высокие ноские и лечебные качества. Шерсть чесали, уплотняли (валяли) и получали прочный нетканый материал. Дальнейшие манипуляции по формовке производились вручную.

Конечный цвет изделия зависел от сырья, белые считались самыми роскошными, на их производство шла шерсть монгольских тонкорунных овец, серые валенки получались из овечьей шерсти, завезенной из Средней Азии или Кавказа. Иногда обувь изготавливали из верблюжьей шерсти, которая по качествам не уступает аналогам, но валенки из нее получаются более пушистые и не такие легкие.

Виды валенок

Современные модели изготавливаются из кроличьей, овечьей, козьей шерсти, встречаются изделия из мохера и войлока. Валенки делят на несколько видов, в зависимости от использованных материалов и моделей:

Валенки делят на несколько видов, в зависимости от использованных материалов и моделей:

- Классические валенки из 100% шерсти, изготовленные методом оббивки материала.

- Обувь на подошве.

- Классические валенки с приваренной резиновой подошвой.

- Валенки с мехом. Такие модели изготавливаются из тонкого войлока, утепляются несколькими слоями ватина, внутренняя часть отделывается байковой подкладкой. Подошва резиновая. Это более современный вариант, который пришелся по вкусу городским жителям, носить можно в любую погоду.

Технологический процесс

Одним из лучших вариантов обуви для зимних холодов остаются валенки. Производство (Россия) основывается на старых принципах, которые не изменились с 19 века. Технология схематично выглядит таким образом:

- Шерсть, получаемую в рулонах, разрывают на мелкие волокна и просушивают, для этого ее отправляют в чесальную машину. Используемый материал не моют, что важно для соблюдения технологии.

- Просушенное сырье отправляется на обработку в шерсточесальную машину, где материал получает единую структуру. После чего изделия кроят по размерам. На этом этапе валенок в четыре раза больше, чем должен быть.

- Скроенные детали отправляются в катальную машину, где их подвергают обработке водяным паром и механической усадке, после чего проваривают в горячей воде. На этом этапе происходит уплотнение, шерсть дает усадку до 80% первоначальной заготовки. Затем надевают на колодку, растягивая и придавая окончательную форму, после чего сушат.

- Высушенную обувь дополнительно оббивают березовыми колотушками для придания большей плотности.

- В отделочном цехе в классических моделях срезают верхнюю часть голенища для получения ровного края. Но современность внесла свои коррективы, и теперь валенки вышивают нитками, бисером, стразами. Частой отделкой стало применение техники художественного рисования войлоком, добавление натурального меха и прочих дизайнерских находок.

Оборудование

Сегодня многие открыли небольшие компании, где изготавливаются валенки. Производство (Россия) и раньше делилось на промышленное и кустарное. Оснащение для маленького и большого цеха необходимо одинаковое, разница лишь в масштабах и производительности. Какое требуется оборудование для производства валенок?

Производство (Россия) и раньше делилось на промышленное и кустарное. Оснащение для маленького и большого цеха необходимо одинаковое, разница лишь в масштабах и производительности. Какое требуется оборудование для производства валенок?

- Промышленная или бытовая чесальная машина.

- Вибропресс с подачей пара.

- Промышленная стиральная машина.

- Сушильная камера.

- Дополнительное оборудование, если модельный ряд будет представлен не только классикой (полуавтоматический пресс для вулканизации резиновой подошвы, вышивальная машина и пр.).

- Приспособления: колодки, колотушки и пр.

Промышленное и кустарное производство

Промышленное производство валенок позволяет выпускать до 60 пар обуви в сутки, кустарный вариант — до 2-3 пар. Любой завод по производству валенок выпускает не только обувь, но сопутствующую продукцию: одеяла, подушки, тапочки, коврики и многое другое.

Сегодня популярны изделия ручной работы, в том числе и валенки. У опытных мастеров они получаются эстетичными, с современным модельным рядом. Но никакие усилия рук не могут свалять шерсть до нужного состояния, описанного в ГОСТах. Фабрика по производству валенок всегда снабдит свой товар сертификатом соответствия и полезными советами по уходу за приобретенной парой.

У опытных мастеров они получаются эстетичными, с современным модельным рядом. Но никакие усилия рук не могут свалять шерсть до нужного состояния, описанного в ГОСТах. Фабрика по производству валенок всегда снабдит свой товар сертификатом соответствия и полезными советами по уходу за приобретенной парой.

Заводы по производству валяной обуви

В старину валянием занимались целыми волостями, занятие было трудным, но приносило артелям достаточный доход. Сейчас в России такая обувь производится промышленным способом. Фабрики по производству валенок расположены в нескольких регионах, всего их насчитывается около пятнадцати, пятерка лидеров такова:

- Крупнейшим игроком на этом рынке является Ярославская фабрика валяной обуви, выпускающая за год до 600 тысяч пар обуви.

- Не теряет своих позиций один из старейших заводов – Кукморский валяльно-войлочный комбинат, годовой выпуск валенок здесь составляет до 900 тысяч пар.

- Компания «Элви-Плюс», объем производства – 300 тысяч пар валенок за год.

- Омский комбинат валяной обуви выпускает 170 тысяч пар в год.

Остальные предприятия выпускают гораздо меньший объем валенок, от 45 до 150 тысяч пар в год. Валенки российского производства составили удачную альтернативу зарубежной обуви, называемой уггами. У каждого покупателя свои вкусы, пристрастия и шкала ценностей, по которым выбирается тот или иной товар. Но что касается валенок, в сравнении с зарубежными аналогами, по многим показателям это старинное русское изобретение демонстрирует лучшие характеристики для наших широт.

Производство валенок в Москве налажено на «Битцевской фабрике», что изготавливает обувь уже более 150 лет. Розничная сеть магазинов раскинулась по всей стране, а москвичи могут приобрести понравившуюся пару, не выезжая за пределы столицы, по адресу: улица Строителей, дом 6, корпус 4 (метро «Университет»).

Как выбрать валенки

Удачная пара валенок прослужит не один год и будет согревать владельца в самые суровые морозы. Выбор обуви из валяной шерсти осуществляется по следующим принципам:

Выбор обуви из валяной шерсти осуществляется по следующим принципам:

- Настоящие валенки на 100% состоят из шерсти. Материал должен быть плотным и однородным по составу. Если наблюдаются проплешины, утолщения, комки, то обувь быстро порвется.

- Валенки не делятся на правый и левый, их производят одинаковыми. Форму обувь приобретает во время носки. Покупая пару, убедитесь, что оба валенка одинаковы по форме, высоте носка, внутренней и внешней длине стопы, размерам голенища.

- Запах. Единственный запах, который может быть у валенка – это запах припаленной шерсти, он быстро выветрится. Если присутствует запах мокрой шерсти, это означает нарушение технологического процесса, на каком-то этапе изделие плохо промыли или просушили, избавиться от него невозможно.

- У настоящего валенка подошва и пятка изготовлены с заметным утолщением, поскольку в этих местах обувь быстрее протирается и теряет форму. Чтобы определить – достаточно прощупать.

- Упругость. Обувь из шерсти не должна быть слишком мягкой (недоваляное полотно) или слишком плотной.

Чтобы оценить это качество, достаточно немного согнуть голенище, под руками качественная шерсть будет немного пружинить и быстро разгибаться.

Чтобы оценить это качество, достаточно немного согнуть голенище, под руками качественная шерсть будет немного пружинить и быстро разгибаться. - Размер. Валенки могут растаптываться в ширину, а в длину они усаживаются, поэтому покупать необходимо пару на 1-2 размера больше. Для определения необходимого существует таблица соответствия размера ноги и валенка.

- Самые натуральные — валенки из неокрашенной шерсти, даже натуральные красители уменьшают лечебные качества овечьей шерсти.

новая 3D технология с использованием полиуретана

Инновационный способ изготовления обуви: новая 3D технология с использованием полиуретана

Новый материал для обуви от Huntsman Polyurethanes (Эверберг, Бельгия) занимает центральное место в инновационном новом способе изготовления обуви. Новая технология 3D-склеивания не требует ни сшивания, ни затяжки. Процесс соединяет все детали обуви одновременно, буквально за несколько секунд. Испанская компания Simplicity Works (Эльче, Испания) работала над этим проектом совместно с Huntsman Polyurethanes и Desma GmbH (Фридинген, Германия).

Новая технология «3D Bonding Technology» использует 3D-констуркцию формы, специально разработанную Simplicity Works, инъекционный материал от Huntsman Polyurethanes и термопласт-автомат от Desma. На первом этапе отдельные верхние компоненты помещаются в форму, в пазы, разделенные узкими каналами – немного похоже на сборку пазла. Затем противоположная пресс-форма продавливает каждую деталь на место. После этого сеть каналов между верхними компонентами вводится одним выстрелом с полиуретаном. Конечным результатом является обувная заготовка верхней части обуви, удерживаемая вместе с помощью гибкого полиуретанового каркаса. Доступная в разных цветах, текстура связанных полиуретановых линий (или «рёбер») может варьироваться, что означает возможность для дизайнеров выбрать глянцевый или матовый варианты в сочетании с несколькими другими текстиле подобными отделками поверхностями.

Обувь, действующая как носки

Этот метод подходит для создания всех видов обуви и совместим с различными синтетическими и натуральными материалами. Без швов, которые было бы необходимо соединить, общий производственный процесс становится менее трудоемким. Материальные затраты также ниже, поскольку нет перекрывающихся областей материала и получается гораздо меньше обрезков и излишков. За отсутствием строчек и линий сшивания, а также без наслоения материала обувь имеет меньшее количество точек давления и трения и ведет себя как пара носков. Обувь также намного более водонепроницаема, так как нет отверстий от игл или негерметичных, пропускающих жидкость шовных линий.

Без швов, которые было бы необходимо соединить, общий производственный процесс становится менее трудоемким. Материальные затраты также ниже, поскольку нет перекрывающихся областей материала и получается гораздо меньше обрезков и излишков. За отсутствием строчек и линий сшивания, а также без наслоения материала обувь имеет меньшее количество точек давления и трения и ведет себя как пара носков. Обувь также намного более водонепроницаема, так как нет отверстий от игл или негерметичных, пропускающих жидкость шовных линий.

Производители обуви могут использовать технологию 3D Bonding Technology в качестве основного метода соединения или комбинировать ее с традиционными методами сшивания для функциональных или декоративных целей. Simplicity Works имеет патентные права на разработку своих технологий и инженерных разработок для клиентов, использующих программное обеспечение САПР (система автоматизированного проектирования). Как только продукт был разработан, Simplicity Works приступило к разработке других инструментов и форм, необходимых для производства обуви. Это ноу-хау затем передается производителям в комплекте с техникой и полиуретановыми спецификациями, определенными в сотрудничестве с Huntsman и Desma.

Это ноу-хау затем передается производителям в комплекте с техникой и полиуретановыми спецификациями, определенными в сотрудничестве с Huntsman и Desma.

Вовлечённые в разработку компании надеются, что технология сможет повысить эффективность производства не только в обувной промышленности. Компании изучают возможности использования этого метода производства для изготовления одежды, аксессуаров и даже мебели.

Технологии в кроссовках (23 фото): новые материалы и особенности

В современном мире высоких технологий и инноваций конкурировать в сфере спортивной обуви становится все сложнее. Мировые компании по производству спортивной одежды и обуви в гонке за лидерством регулярно представляют новые модели кроссовок с использованием новейших разработок, призванных сделать занятия спортом комфортнее и эффективнее.

Ниже приведены самые неожиданные и прогрессивные технологии, использованные в современных кроссовках, которые внесли значительный вклад в развитие спортивной обуви для разных видов спорта.

Кроссовки Adidas

Подошва Boost

Не так давно немецкая компания Adidas представила новую модель для спортсменов-бегунов со специальной подошвой Boost. Разработчики компании трудились над созданием новой технологии в сотрудничестве с ведущей немецкой компанией в области химии.

Основу подошвы составляет материал под названием термопластик в виде гранул, которые образуют энергосберегающие капсулы. При помощи этих гранул спортсмен во время пробежек может добиваться максимальной энергоотдачи и высокого уровня амортизации.

Протектор Traxion

Модель кроссовок Adidas Response Trail 17, оснащенная запатентованным протектором на подошве Traxion, дают возможность беспрепятственно передвигаться по скользким и мокрым поверхностям. Уникальная форма шипов на подошве позволяет равномерно распределить давление на ногу, обеспечивая максимальный комфорт. Таким образом, дождливая погода или легкие заморозки теперь не будут поводом отменить тренировку.

Печать кроссовок на 3D принтере

Кроссовки Futurecraft 3D стали первой моделью Adidas, которые были частично напечатаны на принтере. Эта инновация позволяет внести в кроссовки, изготовленные по общим стандартам, элементы, выполненные по индивидуальным меркам.

Эта инновация позволяет внести в кроссовки, изготовленные по общим стандартам, элементы, выполненные по индивидуальным меркам.

Производство таких кроссовок в скором будущем планируется полностью роботизировать, уже сегодня большую часть работы по производству этой модели выполняют роботы.

Кроссовки Nike

Плетение верхней части кроссовка Flyknit

Отличительной особенностью такого плетения является отсутствие каких-либо швов. К цельно сплетенной части кроссовка пришивается только язычок. Никаких дополнительных вставок и подкладного материала в кроссовках попросту нет.

К цельно сплетенной части кроссовка пришивается только язычок. Никаких дополнительных вставок и подкладного материала в кроссовках попросту нет.

В зависимости от того, насколько плотное плетение у кроссовок, варьируется их воздухопроницаемость и гибкость. Значительное преимущество таких цельных кроссовок в том, что при эксплуатации любой дискомфорт, связанный со швами, невозможен.

При длительной эксплуатации верхняя часть кроссовка, как и подобает вязаным и плетеным вещам, растягивается, и кроссовки сидят на ноге свободнее. Проблема легко решается стиркой.

Система поддержки Shox

После создания легендарной воздушной подушки в подошве кроссовок по технологии Nike Air, разработчики компании трудились над новыми проектами полтора десятка лет. И результатом их работы стала технология Shox. Она заключается в специальных пружинах, расположенных в задней части подошвы кроссовка, которые дают отличную амортизацию и энергоотдачу во время тренировок.

И результатом их работы стала технология Shox. Она заключается в специальных пружинах, расположенных в задней части подошвы кроссовка, которые дают отличную амортизацию и энергоотдачу во время тренировок.

Пружины для кроссовок производятся из инновационной пены, обладающей особой упругостью. Такой же материал используют при изготовлении бамперов для машин Формулы-1. В соответствии с размером кроссовок подбирается величина и размер этих пружин.

Кроссовки Reebok

Система подкачки воздуха Pump

Технология закачки воздуха от компании Reebok призвана сделать посадку кроссовок удобной для каждого. Она подразумевает наличие в кроссовках специального каркаса, образующего воздушные каналы по всему периметру обуви.

При помощи насоса, который выглядит как мягкая кнопка на верхней части кроссовка, воздух накачивается и заполняет каналы в нужных местах. Изначально эта технология была придумана для баскетбольных кроссовок Reebok, но позже начала широко использоваться и в других спортивных направлениях.

Изначально эта технология была придумана для баскетбольных кроссовок Reebok, но позже начала широко использоваться и в других спортивных направлениях.

Подошва ZigTech

Технология ZigTech заключается в зигзагообразной подошве кроссовок марки Reebok. Благодаря этой инновации кроссовки способны очень сильно сгибаться, что особенно важно во время пробежек.

К тому же технология помогает защищать стопы от механических повреждений и способствует снижению нагрузки на ноги во время занятий спортом.

youtube.com/embed/tAD440QT5EE?modestbranding=1&iv_load_policy=3&rel=0″/>

Подошва Hexalite

Подошва, выполненная по этой технологии, внешне напоминает соты в местах наибольшего воздействия на стопы. По своей сути Hexalite – это слой прочного уретана, обладающего высокими амортизационными свойствами. Эта технология позже была усовершенствована и дала жизнь новой, более совершенной Hexride.

Технология изготовления коми национальной ижемской обуви

Традиционная мужская

и женская обувь у коми-ижемцев почти не различалась по покрою. Зимой носили:

тобаки —

сапоги с голенищем выше колен, сшитые из оленьего меха ворсом наружу; бурки — сапоги высотой

40 см из оленьего меха ворсом наружу, чуни – домашняя обувь без голенища, также

сшитая из оленьего меха ворсом наружу.

Обычно обувь шьется в зимнее время после забоя, с ноября месяца. Выделкой шкур оленей и пушных зверей, пошивом одежды, сумок, обуви, покрышек чума занимаются женщины. Пимы шьются вручную из камуса (шкура, снятая с ног любимого или особого оленя). Созданию обуви для мужчины уделяется особое внимание. Поэтому шкурки обрабатываются, разбираются и подготавливаются мастерицами задолго до начала пошива. Ненецкие женщины для отделки мужской обуви используют простейший древний орнамент, такой как «оленья тропа», «рога лося» (считается особенно мужественным, выразительным и монументальным орнаментом), «мужская голова», «медвежьи ушки» и т.д. Коми же женщины в украшении мужских пим использовали только прямые линии.

Крой ненецкой обуви от коми отличается, тем что головка (юр) у ненцев более широкая, а у коми обуви заужена, более плотно прилегает к стопе, более плотно облегает ноги, что способствует сохранению тепла и удобству при длительных переходах.

Для

хранения женской обуви шьётся специальный мешок (шуипаты) из замши. Мешок и

сама женская обувь ненецких женщин хранятся на специальной нарте, отдельно от

других вещей. Это связано с представлением ненцев о способности женщины, а

точнее, её шага и соответственно ног и обуви, «общения» с силами Нижнего мира.

У коми оленеводов обувь и одежда, как

мужская так и женская хранятся и перевозятся на одной нарте.

Мешок и

сама женская обувь ненецких женщин хранятся на специальной нарте, отдельно от

других вещей. Это связано с представлением ненцев о способности женщины, а

точнее, её шага и соответственно ног и обуви, «общения» с силами Нижнего мира.

У коми оленеводов обувь и одежда, как

мужская так и женская хранятся и перевозятся на одной нарте.

На первый взгляд технология изготовления очень проста, но на деле это очень трудоёмкая и тяжелая работа, на которую затрачивается много сил и времени. Скорняжное дело атрофирует пальцы рук, потому что в основном физическая нагрузка приходится на руки. Технология изготовления обуви состоит из двух этапов:

— выделки камуса, меха с лобной части головы, передних и задних ног;

— кроя и пошива изделия.

Мужские тобаки Женские тобаки Женские бурки Чуни

Полная статья: Передовая статья: Дизайн и производство обуви

1. Введение

Производство было основной движущей силой эволюции общества от сельскохозяйственного центра к индустриальному. Однако производство также развивалось с течением времени, и можно выделить несколько парадигм, как описано в таблице 1 (Jovane и др. ). Таблица 1.Эволюция производственных парадигм

Однако производство также развивалось с течением времени, и можно выделить несколько парадигм, как описано в таблице 1 (Jovane и др. ). Таблица 1.Эволюция производственных парадигм

Одной из основных тенденций современного рынка является «массовая кастомизация». Это представляет собой новую рыночную парадигму, которая меняет способ проектирования, производства, доставки и переработки потребительских товаров.

Производственная технология началась с того, что ремесленник за работой изготовил один продукт для одного покупателя, и как таковой был хорошо известен как ремесленное производство, как показано на рис. 1. Производство продолжало развиваться в конце 1800-х годов во время промышленной производства начала 20 века.Сегодня этот рынок массового производства меняется и движется к новой парадигме массовой кастомизации. Таким образом, признано, что текущие и будущие производственные проблемы возвращаются к проблемам первоначального ремесленного производства, но с дополнительными преимуществами и сложностями использования современных передовых производственных систем и технологий. Таким образом, одним из взглядов на массовую индивидуализацию может быть выражение идеалов ремесленного производства с помощью современных промышленных технологий.

Таким образом, одним из взглядов на массовую индивидуализацию может быть выражение идеалов ремесленного производства с помощью современных промышленных технологий.

Рис. 1.Эволюция производства в соответствии с потребностями общества и спросом на рынке.

По данным Piller et al . (), массовая индивидуализация направлена на то, чтобы предложить потребителям товары и услуги, которые в большей степени соответствуют их конкретным потребностям и вкусам. Это подразумевает способность сочетать эффективность и экономию за счет масштаба массового производства с возможностью производства небольших партий и партий одной, очень диверсифицированной и персонализированной продукции. Результатом этого является очень напряженная задача для всей организации компании, чьи процедуры и подходы к управлению затем требуют тщательного пересмотра, особенно в производственной сфере.Это, безусловно, верно и для производства обуви; поскольку производство обуви все чаще сталкивается с прогрессивным сокращением размера производственных партий. В сочетании с вариативностью стилей, которая приводит к чрезмерной нагрузке на традиционную организацию труда, и требованием свести к минимуму сроки поставки, системы производственной поддержки пока еще не приближаются к уровням гибкости и быстрого реагирования, необходимым для массового производства индивидуальных продуктов. Однако, поскольку среди потребителей обуви становится очевидным заметный спрос на такие продукты, обувным компаниям вскоре придется столкнуться с техническими проблемами, упомянутыми выше.

В сочетании с вариативностью стилей, которая приводит к чрезмерной нагрузке на традиционную организацию труда, и требованием свести к минимуму сроки поставки, системы производственной поддержки пока еще не приближаются к уровням гибкости и быстрого реагирования, необходимым для массового производства индивидуальных продуктов. Однако, поскольку среди потребителей обуви становится очевидным заметный спрос на такие продукты, обувным компаниям вскоре придется столкнуться с техническими проблемами, упомянутыми выше.

Чтобы понять значение массовой кастомизации для производства обуви, исследователям необходимо найти более точное определение, позволяющее применить эту концепцию кастомизации к обуви. Если кастомизация, в общих чертах, означает придание продукту определенного количества персонализированных характеристик, которые каким-то образом отражают желания потребителей, то кастомизацию обуви можно рассматривать на нескольких уровнях, а именно (Боер и Дулио ():

1. | Индивидуализация дизайна: в этом случае только отдельные аспекты, связанные с сочетанием цветов и материалов, или мелкие детали и украшения могут быть настроены в соответствии с конкретными пожеланиями потребителей.Этот первый уровень настройки имеет ограниченное влияние на организацию производства и требуемую технологию, но увеличивает сложность всего процесса и требует высокоэффективных инструментов планирования и управления. | ||||

| 2. | Индивидуализация по размеру и посадке: помимо требований предыдущего уровня подразумевает изготовление обуви под конкретные размеры и особенности стопы конкретного потребителя; этот второй уровень может быть дополнительно детализирован как наиболее подходящий или сделанный на заказ. | ||||

| 3. | Наилучший подход : размер и подгонка по индивидуальному заказу достигается путем определения для последней комбинации стилей, которая является наилучшим приближением размеров стопы и желаний потребителя. | ||||

| 4. | Индивидуальный подход : — это высший уровень индивидуализации, для которого обувь фактически спроектирована и изготовлена точно в соответствии с размерными (и другими) требованиями потребителя. | ||||

Оба эти последние два уровня индивидуализации обуви оказывают все более значительное влияние на производство. Самый сложный случай, принятый для лучшего понимания конечных последствий кастомизации в производстве обуви, связан с производством обуви на заказ.

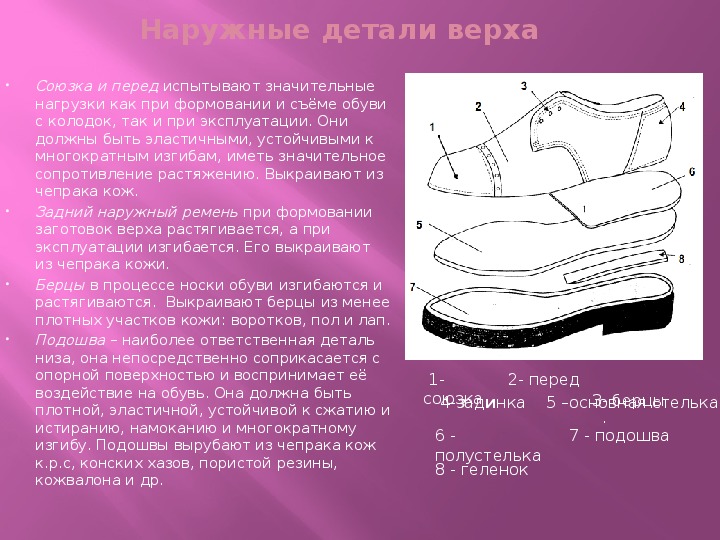

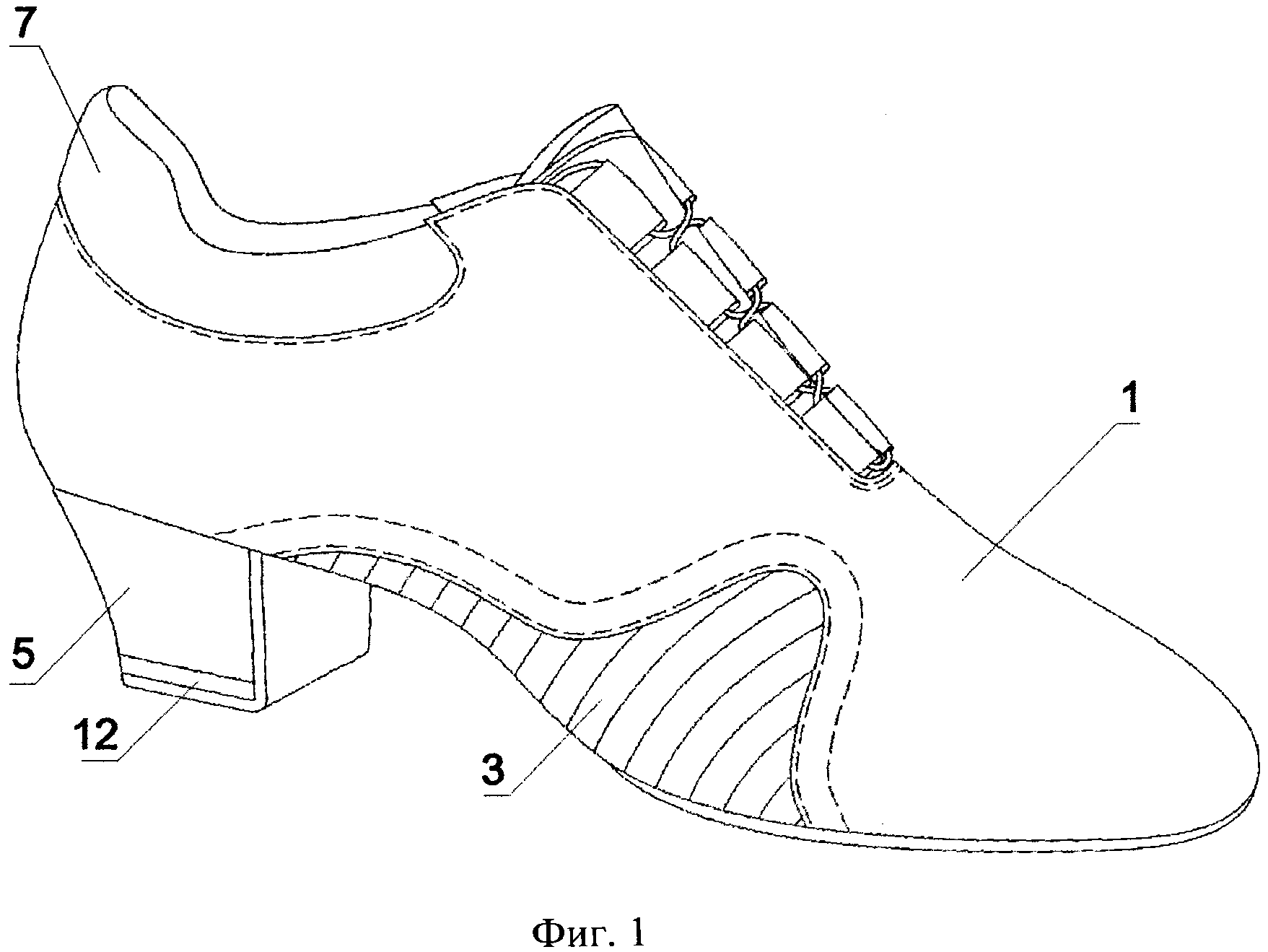

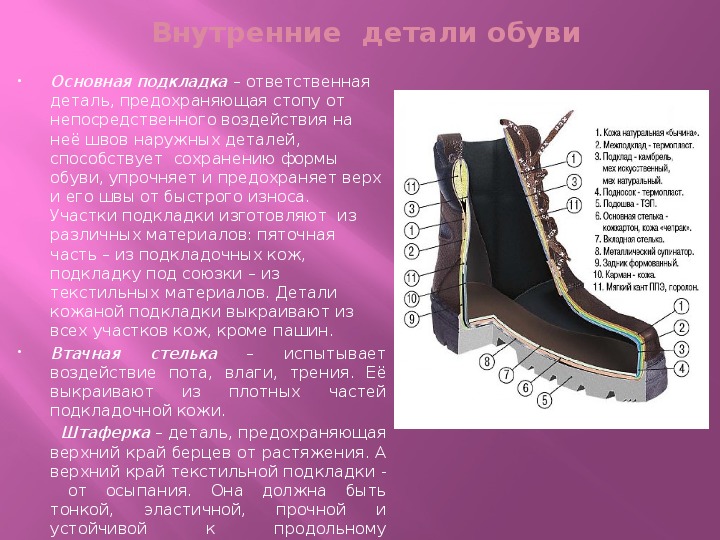

При проектировании и производстве обуви следует учитывать, как изготавливается обувь и каковы ее основные компоненты. Основные компоненты обуви показаны на рисунке 2 и состоят из последних , которые представляют собой форму стопы.Затем определенное количество компонентов, во-первых, верхняя часть , которая представляет собой кожу ботинка и состоит из различных частей, таких как подкладки, стойки, накладки на носки, ребра жесткости и т. д.; стелька (иногда в виде контурной стельки, подошва , обычно сделанная из кожи или пластика) и, наконец, каблук .

д.; стелька (иногда в виде контурной стельки, подошва , обычно сделанная из кожи или пластика) и, наконец, каблук .

Рисунок 2. Компоненты обуви и колодки.

Для строго индивидуальной обуви большинство этих компонентов, если не все, зависят от конкретных размеров стопы отдельного покупателя.При рассмотрении обуви, сделанной на заказ, ситуация совершенно иная; при сохранении «модульного» подхода к выбору желаемого стиля маловероятно, что каждый отдельный потребитель когда-либо станет дизайнером собственной обуви. На самом деле все компоненты обуви соответствуют разным критериям, называемым «параметричностью». Это общий дизайн обуви, который может быть сформирован в виде «нейтрального» размера, который должен быть адаптирован в индивидуальном порядке в соответствии с параметрами стопы потребителя (длина стопы, длина обхвата и т. д.).). Негативным последствием является то, что предприятие по производству обуви не может производить продукцию до тех пор, пока заказы клиентов не будут переданы производителю обуви. Для обувной промышленности это представляет собой полный поворот на 180 градусов от подхода «сделано на складе» к производству на заказ.

Для обувной промышленности это представляет собой полный поворот на 180 градусов от подхода «сделано на складе» к производству на заказ.

2. Дизайн и производство по индивидуальному заказу

Целью массового производства обуви по индивидуальному заказу является производство отдельных единиц обуви, в которых каждая пара обуви, включая левый и правый ботинок, отличается.Чтобы получить конкурентные преимущества, обещанные парадигмой массовой настройки, необходимо обновить как организационную структуру, так и производственный процесс (Кэрри). Возникающая у производителей капитальных товаров тенденция становиться поставщиком услуг, а не продуктов — в соответствии с философией Global Service — помогает сделать весь сценарий более однородным в контексте массовой настройки и связанных с ней требований. Таким образом, производственным компаниям необходимо быть «ориентированными на клиента», а не «на продукт», что влечет за собой изменение их собственной организационной структуры. Существует идентифицируемая тенденция запрашивать производственные услуги (а не производственные единицы), которые можно арендовать только на раз использования; это справедливо для всех МСП, поскольку они не располагают большими финансовыми ресурсами.

Существует идентифицируемая тенденция запрашивать производственные услуги (а не производственные единицы), которые можно арендовать только на раз использования; это справедливо для всех МСП, поскольку они не располагают большими финансовыми ресурсами.

Наряду с разработкой систем, способных развиваться в течение собственного жизненного цикла и адаптироваться к требованиям рынка (описанным выше), аренда желаемой конфигурации такой производственной системы может быть «финансовым» инструментом массовой кастомизации.Ряд различных новых стратегий разрабатывается для того, чтобы справиться с этими рыночными изменениями, которые требуют изменения структуры рынка. Со стороны производителя системы производитель оборудования может сохранить за собой право собственности и сдавать в аренду «часы производства» или «продукты в месяц», взяв на себя ответственность за эксплуатацию, программирование, обслуживание, техническое обслуживание и т. д. Заказчик (поставщик материальных товаров) будет оплатить эту услугу. В качестве альтернативы «системный интегратор» может выступать в роли «технологического брокера», выступая в роли посредника и арбитра между компанией, которой необходима данная производственная мощность, и группой функциональных возможностей и одним производителем модульных макрокомпонентов производства. средство (Чайлд).Этот участник, возможно, поддерживаемый финансовой или лизинговой компанией, будет отвечать за выбор модулей, их настройку для требуемого процесса и их интеграцию. Этот новый участник может сдавать в аренду индивидуальные производственные мощности конечному пользователю вместе с эксплуатацией и техническим обслуживанием. После завершения периода аренды объект можно было разобрать на основные «строительные блоки» и снова использовать повторно, а также собрать для новой производственной мощности, которая соответствовала бы новым требованиям конечного пользователя.

В качестве альтернативы «системный интегратор» может выступать в роли «технологического брокера», выступая в роли посредника и арбитра между компанией, которой необходима данная производственная мощность, и группой функциональных возможностей и одним производителем модульных макрокомпонентов производства. средство (Чайлд).Этот участник, возможно, поддерживаемый финансовой или лизинговой компанией, будет отвечать за выбор модулей, их настройку для требуемого процесса и их интеграцию. Этот новый участник может сдавать в аренду индивидуальные производственные мощности конечному пользователю вместе с эксплуатацией и техническим обслуживанием. После завершения периода аренды объект можно было разобрать на основные «строительные блоки» и снова использовать повторно, а также собрать для новой производственной мощности, которая соответствовала бы новым требованиям конечного пользователя.

Дорогостоящие и трудоемкие задачи, такие как техническое обслуживание и обеспечение надежности, становятся критически важными аспектами этих эволюционирующих компоновок. Техническое обслуживание фактически будет частью предоставляемой услуги, поэтому поставщик заинтересован в минимизации поломок. Таким образом, оборудование должно быть рассчитано на техническое обслуживание. Модульность и реконфигурируемость производственных систем и системных компонентов также следует рассматривать как ключевые факторы такой новой структуры рынка (Wiendhal и др. ).Следует отметить, что в такой схеме провайдер системы становится провайдером процесса. Это согласуется с парадигмой массовой кастомизации, в которой, как описано выше, акцент должен делаться на процессе и его жизненном цикле, а не на продукте: многие продукты реализуются в рамках одного процесса, и каждый процесс длится дольше, чем продукт. реализуется внутри него. Тип обновления в организационной структуре предприятия для этого изменения структуры рынка можно рассматривать как часть подхода расширенного предприятия (Childe).Это кажется многообещающей парадигмой, которая позволяет предприятиям, и в частности МСП, справляться с динамичным характером современного глобального рынка и конкурировать с более крупными организациями (Wiendhal и др.

Техническое обслуживание фактически будет частью предоставляемой услуги, поэтому поставщик заинтересован в минимизации поломок. Таким образом, оборудование должно быть рассчитано на техническое обслуживание. Модульность и реконфигурируемость производственных систем и системных компонентов также следует рассматривать как ключевые факторы такой новой структуры рынка (Wiendhal и др. ).Следует отметить, что в такой схеме провайдер системы становится провайдером процесса. Это согласуется с парадигмой массовой кастомизации, в которой, как описано выше, акцент должен делаться на процессе и его жизненном цикле, а не на продукте: многие продукты реализуются в рамках одного процесса, и каждый процесс длится дольше, чем продукт. реализуется внутри него. Тип обновления в организационной структуре предприятия для этого изменения структуры рынка можно рассматривать как часть подхода расширенного предприятия (Childe).Это кажется многообещающей парадигмой, которая позволяет предприятиям, и в частности МСП, справляться с динамичным характером современного глобального рынка и конкурировать с более крупными организациями (Wiendhal и др. ).

).

3. Проект EUROSHOE в рамках Пятой рамочной программы ЕС

Проект EUROSHOE является частью Пятой рамочной программы Европейской комиссии в рамках специальной программы «Конкурентоспособный и устойчивый рост – Call Growth 2000» и является ответом на ключевые действия инновационные продукты, процессы и организации.Проект направлен на радикальное обновление концепции обуви как продукта и ее производства, основанное на преобразовании продукта массового производства в продукт массового производства. Эта эволюция продукта идет параллельно с преобразованием обувной компании в расширенное и гибкое предприятие (Boër и др. . ). Таким образом, он должен быть в состоянии справиться со сложностью, которую влечет за собой такое изменение характера продукта, а также справиться с новыми проблемами, связанными с непосредственным участием потребителя в процессе проектирования и производства обуви.Проблемы, которые решает проект, имеют большое значение для обувной промышленности, которая очень внимательно следит за ними; таким образом позволяя короткое время эксплуатации результатов.

EUROShoE – сложный и амбициозный проект, направленный на важную трансформацию современного способа проектирования, производства и продажи обуви. Проект направлен на то, чтобы проложить путь к разработке полного спектра передовых технологий, которые, с аспектом персонализации продукта или без него, установят новые стандарты с точки зрения гибкости, эффективности процессов и технического уровня практически для всех видов обуви. производство.Это также испытательный полигон для интегрированных проектов (IP) в рамках Шестой рамочной программы Европейской комиссии, имеющих дальновидные цели, амбициозные результаты, с критической массой партнеров, охватывающих весь жизненный цикл продукта и процесса.

Для решения такой сложной задачи был сформирован консорциум из 34 европейских партнеров. Это считалось необходимым по двум различным причинам: во-первых, ноу-хау, которое считается необходимым для достижения целей исследования, не может быть найдено в одной стране и должно быть получено от частных компаний, университетов и исследовательских центров, как с общим и конкретной экспертизы. Вторая причина связана с целью разработки решений, которые были бы применимы для обувных компаний из всех основных европейских стран-производителей обуви. Результаты которого внесут значительный вклад в общее улучшение отрасли. По этой причине вклад сапожников из разных стран был жизненно важен для его успеха.

Вторая причина связана с целью разработки решений, которые были бы применимы для обувных компаний из всех основных европейских стран-производителей обуви. Результаты которого внесут значительный вклад в общее улучшение отрасли. По этой причине вклад сапожников из разных стран был жизненно важен для его успеха.

4. Полный пересмотр жизненного цикла продукт-процесс

Такое радикальное изменение в природе продукта требует полного пересмотра процессов, которые поддерживают различные этапы жизненного цикла продукта, а именно проектирование, производство, продажу и распространение, использование , увольнение и переработка, как у модели Manu F uturing (Boër and Jovane).Для обувного сектора это показано на рис. 3, где в рамках проекта EUROSHOE разработан системный взгляд в соответствии с моделью матрицы «продукт-процессы». Это привело к исследовательской работе, которая охватывает разработку для каждой из фаз жизненного цикла и всех соответствующих критических технологий.

Рис. 3. Матрица жизненного цикла «продукт-процесс».

Это полное и глобальное переосмысление обувного бизнеса требует больших ресурсов, поэтому проект EUROSHOE стал амбициозной и масштабной исследовательской инициативой с участием всех участников цепочки создания добавленной стоимости (www.евро-обувь.net). Проект использует две основные точки зрения для исследования: во-первых, изучение требований к «обувной системе» и, во-вторых, разработка необходимых методологий и технологий, необходимых на каждом этапе цепочки добавленной стоимости. Более того, весь проект направлен на веб-ориентированную трансформацию бизнеса и операционных механизмов традиционных предприятий, таких как обувные компании. Это позволяет типичному производственному бизнесу «старой экономики» превратиться в бизнес «новой экономики» с трансформацией его производственной базы.

Вышеупомянутое преобразование требует действий в ряде взаимосвязанных областей:

1. | Определение «эталонной модели» бизнеса и его операционных процессов (Боер и Джоване). | ||||

| 2. | Разработка набора программных инструментов и процедур для выбора, настройки и интеграции планирования ресурсов предприятия, управления данными о продуктах, автоматизированного проектирования и производства (ERP/PDM/CAD/CAM) ( см. Zangiacomi и др. .Эта проблема). | ||||

| 3. | Внедрение полной среды ERP/PDM/CAD/CAM (см. Dulio and Boër, этот выпуск). | ||||

| 4. | Проектирование и разработка нового поколения устройств захвата признаков стопы и сканеров стопы на базе камеры. | ||||

| 5. | Создание основанного на знаниях программного обеспечения CAD/CAM для проектирования индивидуальной обуви (см. | ||||

| 6. | Разработка универсальных, многоцелевых обувных машин и систем (см. Jatta et al ., в этом выпуске). | ||||

| 7. | Реализация компонентов физических и виртуальных (веб-ориентированных) центров продаж, где можно измерять стопы клиентов, выбирать стили, передавать данные производителям и проводить транзакции (см. Vigano и др. ., этот выпуск; Fornasiero и др. ., Эта проблема). | ||||

Статьи в этом выпуске поддерживают эти действия и обеспечивают основу для реализации массового индивидуального дизайна и производства для обувной промышленности.

| Paradigm | Массовое производство | Гибкое производство | Массовая настройка и персонализация | 1 Устойчивое производство|||

|---|---|---|---|---|---|---|

| Начало парадигмы | ∼1850 | 1913 | ∼1980 | 2000 | 2020? | ОБЩЕСТВЕННЫЕ ПРОДУКТЫ | Индивидуальные продукты | низкая стоимость продуктов | Разнообразие Продукты | Индивидуальные продукты | Чистые продукты |

| Market | Очень небольшой объем объема | Спрос> Поставка устойчивого спроса | > Спрос меньшего объема на товар | Globalization | окружающей среды | |

| Business модель | Pull Sell-Design-Make-Make Change | Push проектирование-создание-сборка-продажа | Push-Pull проектирование-создание-продажа-сборка | Pull проектирование-продажа-сборка-сборка | Pull проектирование для окружающей среды-продажа-создание-сборка | |

| Технологии | Электричество | Interchang Ibibies parts | Компьютеры | Информационные технологии | Информационные технологии | Nano / Bio / Matical Technology | Master Tools | Moving Assemblic Line и DML | FMS Robots | RMS | 7 Увеличение производства |

Глава 1: Введение

1. 1. Описание отчета

1. Описание отчета

1.2. Ключевые преимущества для заинтересованных сторон

1.3. Ключевые сегменты рынка

1.4. Методология исследования

1.4.1. Первичные исследования

1.4.2. Вторичные исследования

1.4.3. Аналитические инструменты и модели

Глава 2: Краткий обзор

2.1. Взгляд CXO

Глава 3: ОБЗОР РЫНКА

3.1. Определение и объем рынка

3.2. Основные выводы

3.2.1. Основные воздействующие факторы

3.2.2. Верхние инвестиционные карманы

3.3. Анализ пяти сил Портера

3.4. Позиционирование ключевых игроков, 2018 г.

3.5. Динамика рынка

3.5.1. Водители

3.5.1.1. Растущая потребность в обувном производстве, чтобы соответствовать меняющимся тенденциям моды, увеличивает спрос на производственные машины

3.5.1.2. Улучшение экономических условий/рост располагаемого дохода

3.5.1.3. Увеличение производительности при сокращении времени работы

3.5.2. Ограничения

3. 5.2.1. Неопределенность в глобальном производстве

5.2.1. Неопределенность в глобальном производстве

3.5.2.2. Высокие инвестиции, связанные с первоначальной настройкой

3.5.3. Возможности

3.5.3.1. Эволюция умного и устойчивого производства

Глава 4: Рынок машин для производства обуви, решение BY

4.1. Обзор рынка

4.1.1. Размер рынка и прогноз по решениям

4.2. Тип продукта

4.2.1. Ключевые тенденции рынка, факторы роста и возможности

4.2.2. Объем рынка и прогноз по регионам

4.2.3. Размер рынка и прогноз по типам

4.2.3.1. Станок для резки

4.2.3.2. Прочная машина

4.2.3.3. Швейная машина для обуви

4.2.3.4. Укупорочная машина (верхний узел)

4.2.3.5. Дноукладчик

4.2.3.6. Отделочная машина

4.2.3.7. Прочее

4.2.4. Анализ рынка по странам

4.3. Услуги

4.3.1. Ключевые тенденции рынка, факторы роста и возможности

4.3.2. Объем рынка и прогноз по регионам

4.3.2.1. Техническое обслуживание

4. 3.2.2. Техническое обслуживание и ремонт

3.2.2. Техническое обслуживание и ремонт

4.3.3. Анализ рынка по странам

Глава 5: Рынок машин для производства обуви, BY Тип машины

5.1. Обзор рынка

5.1.1. Объем рынка и прогноз по регионам

5.2. Руководство

5.2.1. Ключевые тенденции рынка, факторы роста и возможности

5.2.2. Объем рынка и прогноз по регионам

5.2.3. Анализ рынка по странам

5.3. Полуавтоматический

5.3.1. Ключевые тенденции рынка, факторы роста и возможности

5.3.2. Объем рынка и прогноз по регионам

5.3.3. Анализ рынка по странам

5.4. Автоматический

5.4.1. Ключевые тенденции рынка, факторы роста и возможности

5.4.2. Объем рынка и прогноз по регионам

5.4.3. Анализ рынка по странам

Глава 6: Рынок машин для производства обуви по регионам

6.1. Обзор рынка

6.2. Северная Америка

6.2.1. Ключевые тенденции рынка, факторы роста и возможности

6.2.2. Размер рынка и прогноз по решению

6. 2.3. Размер рынка и прогноз по типам машин

2.3. Размер рынка и прогноз по типам машин

6.2.4. Анализ рынка по странам

6.2.4.1. США

6.2.4.1.1. Размер рынка и прогноз по решению

6.2.4.1.2. Размер рынка и прогноз по типам машин

6.2.4.2. Канада

6.2.4.2.1. Объем рынка и прогноз по решению

6.2.4.2.2. Объем рынка и прогноз по типам машин

6.2.4.3. Мексика

6.2.4.3.1. Размер рынка и прогноз по решению

6.2.4.3.2. Размер рынка и прогноз по типам машин

6.3. Европа

6.3.1. Ключевые тенденции рынка, факторы роста и возможности

6.3.2. Размер рынка и прогноз по решению

6.3.3. Объем рынка и прогноз по типам машин

6.3.4. Анализ рынка по странам

6.3.4.1. Италия

6.3.4.1.1. Размер рынка и прогноз по решению

6.3.4.1.2. Размер рынка и прогноз по типам машин

6.3.4.2. Германия

6.3.4.2.1. Размер рынка и прогноз по решению

6.3.4.2.2. Размер рынка и прогноз по типам машин

6.3.4.3. Испания

6. 3.4.3.1. Размер рынка и прогноз по решению

3.4.3.1. Размер рынка и прогноз по решению

6.3.4.3.2. Размер рынка и прогноз по типам машин

6.3.4.4. Румыния

6.3.4.4.1. Объем рынка и прогноз по решению

6.3.4.4.2. Объем рынка и прогноз по типам машин

6.3.4.5. Остальная Европа

6.3.4.5.1. Размер рынка и прогноз по решению

6.3.4.5.2. Размер рынка и прогноз по типам машин

6.4. Азиатско-Тихоокеанский регион

6.4.1. Ключевые тенденции рынка, факторы роста и возможности

6.4.2. Размер рынка и прогноз по решению

6.4.3. Объем рынка и прогноз по типам машин

6.4.4. Анализ рынка по странам

6.4.4.1. Китай

6.4.4.1.1. Размер рынка и прогноз по решению

6.4.4.1.2. Размер рынка и прогноз по типам машин

6.4.4.2. Япония

6.4.4.2.1. Размер рынка и прогноз по решению

6.4.4.2.2. Размер рынка и прогноз по типам машин

6.4.4.3. Индия

6.4.4.3.1. Размер рынка и прогноз по решению

6.4.4.3.2. Размер рынка и прогноз по типам машин

6. 4.4.4. Остальные страны Азиатско-Тихоокеанского региона

4.4.4. Остальные страны Азиатско-Тихоокеанского региона

6.4.4.4.1. Размер рынка и прогноз по решению

6.4.4.4.2. Объем рынка и прогноз по типам машин

6.5. ЛАМЕА

6.5.1. Ключевые тенденции рынка, факторы роста и возможности

6.5.2. Размер рынка и прогноз по решению

6.5.3. Размер рынка и прогноз по типам машин

6.5.4. Анализ рынка по странам

6.5.4.1. Латинская Америка

6.5.4.1.1. Размер рынка и прогноз по решению

6.5.4.1.2. Размер рынка и прогноз по типам машин

6.5.4.2. Ближний Восток

6.5.4.2.1. Размер рынка и прогноз по решению

6.5.4.2.2. Размер рынка и прогноз по типам машин

6.5.4.3. Африка

6.5.4.3.1. Размер рынка и прогноз по решению

6.5.4.3.2. Объем рынка и прогноз по типам машин

Глава 7: Профили компаний

7.1. ALC Tecnologie Adesive S.r.l.

7.1.1. Обзор компании

7.1.2. Снимок компании

7.1.3. Ассортимент продукции

7.2. Atom S. p.A

p.A

7.2.1. Обзор компании

7.2.2. Снимок компании

7.2.3. Сегменты операционной деятельности

7.2.4. Ассортимент продукции

7.3. Brustia Alfameccanica S.r.l.

7.3.1. Обзор компании

7.3.2. Снимок компании

7.3.3. Ассортимент продукции

7.4. Комек

7.4.1. Обзор компании

7.4.2. Снимок компании

7.4.3. Ассортимент продукции

7.5. Комельц С.п.А.

7.5.1. Обзор компании

7.5.2. Снимок компании

7.5.3. Ассортимент продукции

7.6. Компания Dongguan Kingstone Shoe-making Machinery Co. Ltd.

7.6.1. Обзор компании

7.6.2. Снимок компании

7.6.3. Ассортимент продукции

7.7. Элитрон ИПМ С.р.л.

7.7.1. Обзор компании

7.7.2. Снимок компании

7.7.3. Ассортимент продукции

7.7.4. Ключевые стратегические ходы и разработки

7.8. Коу И Айрон Воркс Ко., ООО

7.8.1. Обзор компании

7.8.2. Снимок компании

7.8.3. Ассортимент продукции

7. 9. Orisol Taiwan Ltd

9. Orisol Taiwan Ltd

7.9.1. Обзор компании

7.9.2. Снимок компании

7.9.3. Ассортимент продукции

7.10. True Ten Industrial Co., Ltd

7.10.1. Обзор компании

7.10.2. Снимок компании

7.10.3. Ассортимент продукции

СПИСОК ТАБЛИЦ

ТАБЛИЦА 01. МИРОВОЙ РЫНОК ОБУВНЫХ МАШИН, ПО РЕШЕНИЯМ, 2017–2025 (МЛН. ДОЛЛ. США)

ТАБЛИЦА 02.Обувь Производственные машины Рыночные доходы для продукта, по регионам 2017-2025 (млн. Долл. США)

Таблица 03. Обувь Машины для производства на рынке Выручка для продукта, по типу, 2017-2025 (млн. Долл. США)

Таблица 04. Обувь Производство машины Выручка рынка для услуг , По регионам 2017-2025 (млн. Долл. США)

Таблица 05. Глобальная обувь для производства машин для производства обуви, Machine Type, 2017-2025 (млн. Долл. США)

Таблица 06. Машины для производства обуви на рынке выручки на руку, по регионам 2017-2025 МЛН)

ТАБЛИЦА 07.Обувь Производственные машины Рыночные доходы для полуавтоматов, по регионам 2017-2025 (млн. Долл. США)

Долл. США)

Таблица 08. Обувь производства машин на рынке выручка для полуавтоматов, по регионам 2017-2025 (миллион долларов)

Таблица 09. Североамериканская обувь Машины рынка, посредством решения, 2017-2025 (млн. Долл. США)

Таблица 10. Машины для производства обуви в североамериканской американке, на машине типа, 2017-2025 (млн. Долл. США)

Таблица 11. Машины для обуви США, по технологии, 2017- 2025 (МЛН. ДОЛЛ. США)

ТАБЛИЦА 12.Машины для производства обуви США, на рынке машинного типа, 2017-2025 (млн. Долл. США)

Таблица 13. Канада Обувь Машины для производства обуви, по технологиям, 2017-2025 (млн. Долл. США)

Таблица 14. Канада Обувь Машины для производства машин, по типу машины , 2017-2025 (млн. Долл. США)

Таблица 15. Мексиканский рынок машин для обуви, по технологиям, 2017-2025 (млн. Долл. США)

Таблица 16. Мексиканская обувь для обуви. Производственные машины Markine, на машине типа, 2017-2025 (млн. Долл. США)

ТАБЛИЦА 17.Машины для обуви Europe Machines Machines, по решению, 2017-2025 долл. США (млн. Долл. США)

США (млн. Долл. США)