Наши преимущества

Российская компания «Техоснастка» осуществляет производство разнообразных изделий из пластмассы. Наш завод выпускает на заказ продукцию из пластика, которая отвечает всем запросам потребителей и стандартам качества.

В процессе производства изделий из пластмассы используются только самые современные и передовые технологии, а тщательный контроль процесса выпуска продукции исключает присутствие брака.

Плюсы сотрудничества с нами

Преимущества

1. Мы представляем уже более 30 лет на ваш строгий суд потребителя экологически безопасную продукцию «Пчёлка», постоянно занимаясь расширением ассортимента.

2. В посуде вы спокойно можете хранить любые горячие и холодные пищевые продукты, разогревать их в микроволновой печи, хранить в холодильнике или в морозильной камере. Посуду «Пчёлка» можно мыть в посудомоечной машине и даже вскипятить в ней воду электрокипятильником.

3. Продукцию нашей компании отличает высокая тепло- и ударостойкость, практичность и удобство в применении как в мирной жизни, так и в экстремальных условиях.

4. То, что производители посуды не могут добиться в металле, можно воплотить в посуде из современных, высококачественных и экологически безопасных полимерных материалов. Только такие материалы осуществляют мечту о посуде с линиями любой степени фантазии, где части единого набора идеально подходят друг другу. Это вместительная, многофункциональная посуда, с плотно закрывающимися крышками – контейнеры, удобная и в широкой цветовой гамме!

5. Высокое выходное качество продукции достигается за счет хорошего сырья, современных технологий и тщательного контроля на всех стадиях производства.

6. Мы предоставляем полную информационную поддержку нашим партнерам, а также все необходимые рекламные материалы для продажи изделий из пластика.

7. Отлаженный механизм производства, транспортировки и складирования продукции позволяют своевременно доставлять заказы. Быстрая отгрузка товара осуществляется за счет собственных складов.

Изготовление деталей из пластика

При изготовлении пластиковых изделий таким методом можно добиться больших вариаций и разнообразия форм, а также сложного дизайна. К тому же данная технология дает возможность существенно сократить сроки производства и сэкономить денежные средства клиентов.

Примеры изделий

В компании «Техоснастка» налажено производство пластиковых изделий на заказ с соблюдением всех стандартов «Ростеста». Вся изготовленная продукция отвечает экологическим требованиям и является безопасной для здоровья людей.

Преимущества изделий из пластика

Наша компания производит на заказ пластиковые изделия широкого профиля, начиная от садовых инструментов и посуды и заканчивая спортивным инвентарем. При изготовлении мы используем только самое современное оборудование и передовые технологии, в том числе осуществляем литье под давлением. Такой подход к работе позволяет добиваться хорошего соотношения цены и качества товара, а также максимально сокращать сроки выполнения задач по изготовлению изделий из пластика на заказ.

При изготовлении мы используем только самое современное оборудование и передовые технологии, в том числе осуществляем литье под давлением. Такой подход к работе позволяет добиваться хорошего соотношения цены и качества товара, а также максимально сокращать сроки выполнения задач по изготовлению изделий из пластика на заказ.

Компания «Техоснастка» предлагает заинтересованным организациям и предприятиям купить пластмассовые изделия по выгодным ценам. Заказ будет выполнен в максимально сжатые сроки и без задержек. В процессе изготовления пресс-форм и производства прочей продукции мы опираемся только на хорошо зарекомендовавшие себя методы. На заводе используется:

● технология экструзии;

● технология литья в формы под высоким давлением;

● вакуумная формовка.

Данные способы помогают изготавливать качественные пластиковую посуду, товары для туристов и путешественников, детали для оформления интерьера, различный садовый инвентарь. При необходимости возможно изготовление продукции по чертежам и эскизам заказчика. Однако это осуществляется на отдельно оговоренных условиях.

Однако это осуществляется на отдельно оговоренных условиях.

На нашем сайте вы можете заказать изделия из пластика, которые мы доставим в оговоренные сроки в наилучшем виде. Помните, что покупать пластмассовые изделия крупными партиями гораздо выгоднее и удобнее. Ждем ваших заказов!

Закажите продукцию из пластика оптом

удобно, легко, быстро

Гарантия и возврат

Магазин «Пчелка» реализует продукцию высокого качества, поэтому срок ее использования не ограничен. При правильной эксплуатации вы можете быть уверены в долговечности товара.

Рекомендации по использованию изделий из пластмассы от компании Техоснастка

- Перед использованием новой посуды тщательно промойте ее губкой с моющим средством. По возможности добавьте при мытье питьевую соду или горчичный порошок.

). Во избежание царапин не используйте при мытье жесткие металлические губки. Однако их образование никак не повлияет на эксплуатационные свойства посуды.

). Во избежание царапин не используйте при мытье жесткие металлические губки. Однако их образование никак не повлияет на эксплуатационные свойства посуды.- Пластмассовая посуда неприхотлива в уходе. Ее можно мыть как вручную, так и в посудомоечной машине в соответствии с инструкцией пользователя. Рекомендуется располагать изделия на безопасном расстоянии от нагревательного элемента, чтобы избежать ее деформации.

- Пластмасса — универсальный материал, поэтому посуда из него может быть использована при широком диапазоне температур: от +110 °С до –25 °С. Вы можете класть в нее горячие и холодные продукты, хранить их в холодильнике и морозильной камере, разогревать в микроволновке.

- Предлагаемая посуда может использоваться вместе с кипятильником для подогрева воды. Следуйте инструкции по эксплуатации кипятильника, и свойства посуды не будут нарушены. При кипячении учитывайте соответствие размеров посуды и нагревательного прибора.

- Изделия из пластмассы категорически запрещается использовать в духовке, жарочном шкафу или ставить на огонь конфорки.

- Охлаждайте горячую пищу, прежде чем помещать ее в пластмассовой посуде в холодильник.

- Предлагаемая нами продукция для дачи — подпорки и ограждения, кашпо, садовый инструментарий, ведра, рукомойники и т.п. — могут храниться на открытом воздухе при низкой температуре. При транспортировке их на новое место желательно учитывать отсутствие температурных перепадов.

Условия возврата товара из интернет-магазина

Если товар, доставленный курьером или полученный при самовывозе, не соответствует заказанному вами на сайте магазина, вы можете сразу его вернуть. Для этого необходимо сохранить оригинальную упаковку и сопутствующие документы из посылки.

По всем вопросам возврата обращайтесь в отдел продаж «Техоснастка» по телефону: +7 (499) 170-31-43.

Любой приобретенный товар надлежащего качества может быть возвращен при соблюдении ряда условий:

- Сохранении целостности и товарного вида изделия с фирменными ярлыками, наклейками и бирками.

- Сохранении заводской упаковки товара.

- Наличии документов (накладных, чеков и т. п.), подтверждающих покупку изделия.

Если при возврате товаров через транспортную компанию, почту или курьерскую службу доставки он приходит к нам с повреждениями, мы не сможем возместить его стоимость. Все претензии в данном случае предъявляются службе доставки, которая повредила товар.

В случае производственного брака покупатель может обратиться к нам по телефону или электронной почте (Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.), чтобы составить акт о возврате. В следующей поставке товара компания возместит вам расходы.

Условия обслуживания

Совершая покупку в интернет-магазине, клиент соглашается со всеми нижеперечисленными условиями:

- Стоимость продукции включает в себя только стоимость тех компонентов, которые обозначены в карточке товара.

Стоимость доставки всегда указывается явно, если эта цена включена в стоимость товара.

Стоимость доставки всегда указывается явно, если эта цена включена в стоимость товара. - Стоимость заказа, оформленного с помощью интерфейса интернет-сайта Beeware.ru не может считаться окончательной до момента подтверждения заказа оператором магазина. При оформлении заказа на e-mail покупателя, который он указал во время регистрации, отправляется письмо, содержащее уведомление о заказе.

- Если полученный заказ по каким-либо причинам (неправильно указанный телефон и т. п.) не подтверждён менеджером в течение 1-3 дней, он аннулируется.

- Магазин Beeware.ru, равно как и его владелец, не берёт на себя никаких обязательств по заказу, до момента полной оплаты товаров и услуг покупателем. Моментом оплаты считается момент, когда денежные средства поступают на расчётный счёт или в кассу владельца магазина.

- В случае предоплаты заказа, моментом приёма заказа является момент поступления денег .

- Переходом права собственности является момент передачи клиенту товара.

- В случае если клиентом указан ошибочный адрес, из-за чего доставка заказа оказалась невозможной, клиент уведомляется об этом в кратчайший срок. Заказ может быть доставлен повторно по новому адресу, указанному клиентом, при этом все дополнительные расходы и риск увеличения сроков доставки лежат на клиенте.

- Интернет-магазин несёт ответственность только перед клиентом.

- Интернет-магазин не несёт ответственности за убытки, причинённые действиями третьих лиц и государственных органов, а также за непрямые убытки, не полученную прибыль и нарушение других обязательств клиента.

- Интернет-магазин гарантирует, что все поставляемые товары, подлежащие сертификации — сертифицированы.

- Интернет-магазин выражает приверженность к разрешению споров на основе взаимного согласия.

- Если соглашения достичь не удается, то спор разрешается в судебном порядке.

Изготовление форм из пластика с помощью минимашин для литья Babyplast — пластмассовые детали — AVTOP — 📞+7(8482)39-00-12

Изделия из полимерных материалов являются сегодня неотъемлемой частью не только нашей бытовой жизни, но и обязательным компонентом военной, автомобильной, медицинской и даже космической индустрии.

Изготовление деталей из пластика для автомобилей, медицинских изделий из пластмасс, комплектующих для космических кораблей и военной техники, автомобильных деталей и самых обычных бытовых приспособлений осуществляется из полимерного материала.

Данный процесс состоит из нескольких этапов, для воспроизведения которых необходимо иметь:

- Пресс-форму для литья;

- Техническое оснащение, т. е. оборудование;

- Материал.

Оборудование для производства пластиковых изделий

Естественно, что на крупных предприятиях по литью пластмасс используются массивные установки, которые нерентабельны для мелко- и среднесерийного производства.

Минимашина для литья Babyplast – это самый подходящий вариант!

Простой в устройстве и эксплуатации, этот термопластавтомат позволяет создавать пластмассовые детали из любого вида материалов.

Данное производство является, несомненно, выгодным, поскольку в результате практически не остается отходов.

Компания Avtop производит пластиковые изделия на заказ на минимашинах Babyplast!

Наши специалисты обладают богатым опытом, что позволит технически точно выполнить любой ваш заказ!

Весь процесс является автоматизированным, что позволяет нам гарантировать быстрое изготовление как крупных партий деталей, так и опытных образцов!

Изготовление форм из пластика

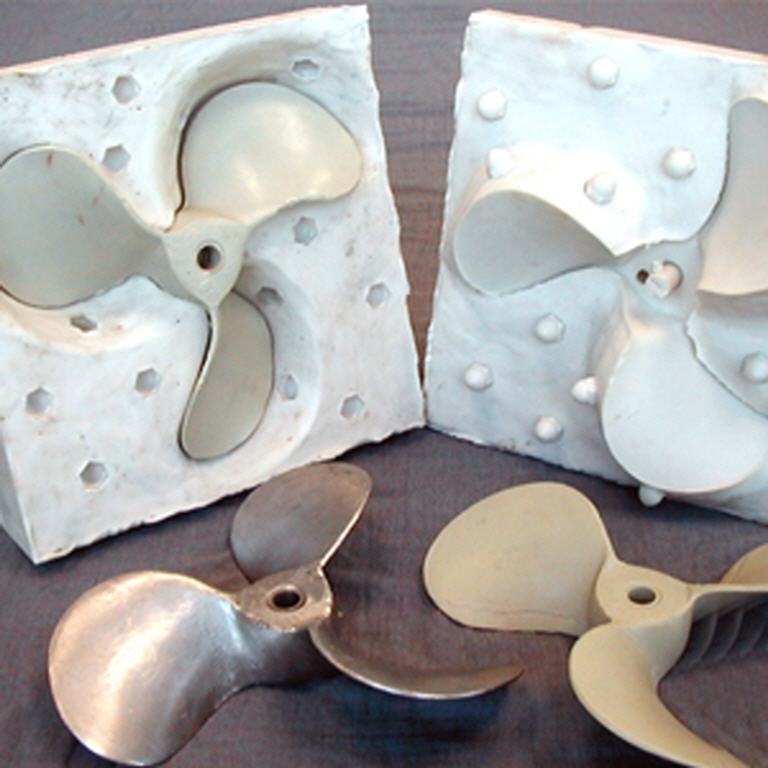

Следующий обязательный компонент – это пресс-форма.

Любая малейшая оплошность в создании пресс-формы может стоить огромных денег, поэтому мы советуем вам доверить ее изготовление опытным специалистам.

Более не нужно неделями сидеть в раздумьях, где же заказать пресс-форму для пресса – компания «Автоп» занимается подготовкой всех производственных операций на любых этапах и ручается за качество создаваемых 3D-моделей.

Все формы проходят испытания, в ходе которых вносятся необходимые изменения.

По окончании заказчик получает опытную партию изделий (от 1000 шт. ) и всю необходимую документацию для изготовления пластиковых деталей в более крупном объеме.

) и всю необходимую документацию для изготовления пластиковых деталей в более крупном объеме.

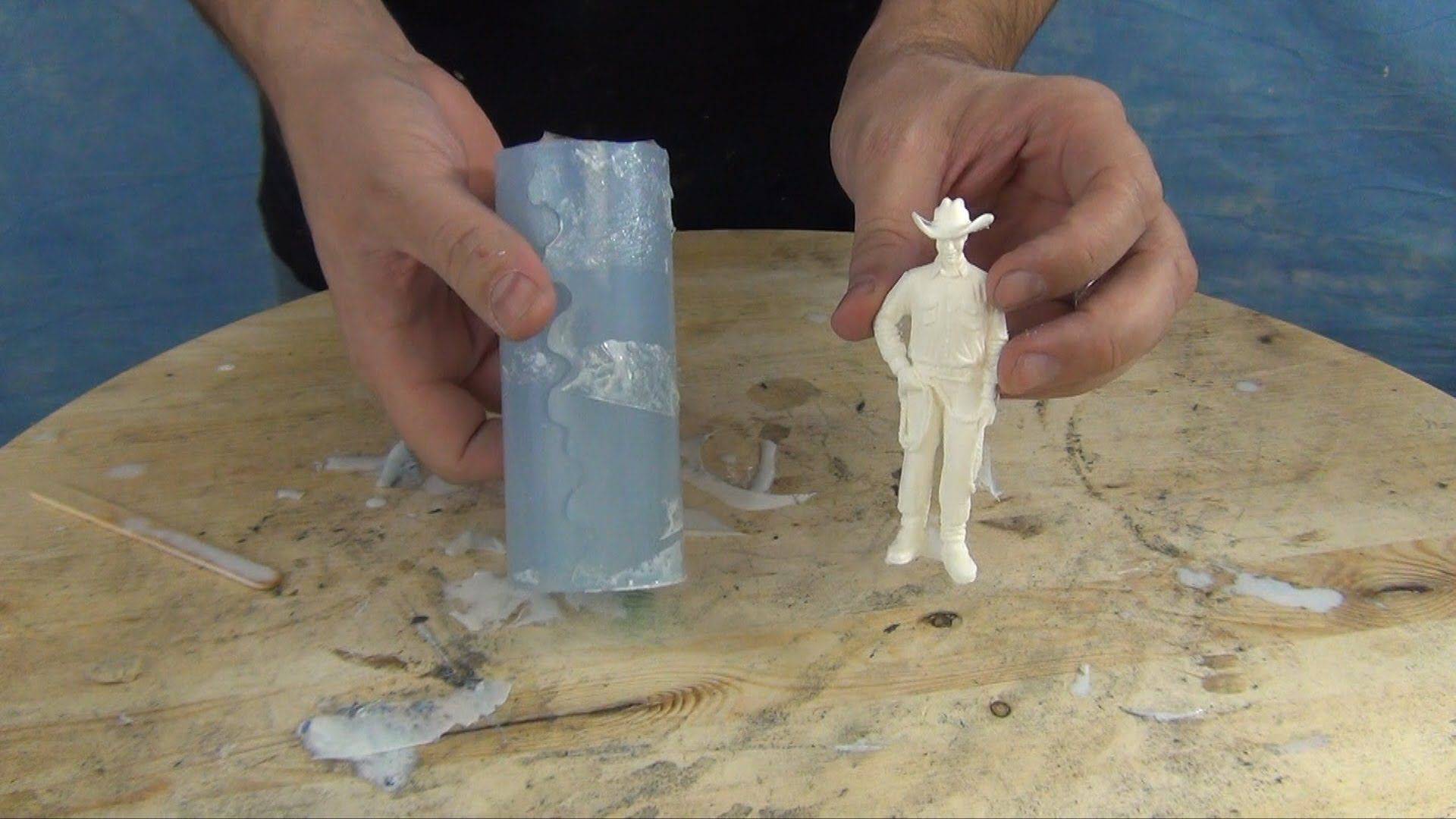

Смотрите видео о том, как именно происходит этот процесс:

Наши сотрудники выполнят любой ваш заказ, каким бы необычным и нестандартным он ни был!

Более того, у нас вы можете получить помощь в ремонте и поддержании штамповой оснастки в эксплуатационном состоянии.

Компания «Автоп» заботится о своих клиентах, поэтому кропотливо выполняет любой заказ за минимально возможное время!

Изготовление пресс форм для литья пластмасс на заказ в Москве

Пресс формы для литья пластмасс

Пластик и пластмасса становятся все популярнее у потребителей, вытесняя традиционные природные материалы, такие как стекло или дерево. И здесь нет ничего удивительного, если брать в расчёт себестоимость товаров, изготовленных из пластика – они на порядок дешевле, поскольку требуют при производстве меньше ресурсов. Правда, приобретая товары из пластики, потребитель в основной сваей массе не представляет процессы и этапы изготовления товаров из пластика.

Изделия из пластика пластмассы

Поскольку изделия из пластика прочно вошли в нашу повседневную жизнь, мы используем их во всех сферах нашей жизни, к ним стали предъявлять повышенные меры контроля над экологической безопасностью, стойкости к агрессивным средам, надежности в эксплуатации. Поэтому производством пластиковых изделий занимаются во всем, включая и Россию. Самыми крупными производителя пластиковых товаров считаются Китай и Евросоюз.

Процесс производства.

Для производства изделий из пластика используют различное оборудование, например, термопласт автоматы и пресс-формы. Проще говоря, растопленное сырье заливают в пресс-форму, с помощью термопласт автомата под большим давлением придают сырью форму будущего изделия и остужают. Конечно, это самый простой алгоритм изготовления изделий из пластика, но около две трети всех изделий из пластика делают таким способом.

Но прогресс не стоит на месте. Поэтому сейчас реально можно создавать сложные формы изделий, которые соответствуют нужным габаритам. Их можно сделать армированными, полыми, из двух-трех оттенков пластика, и другие. Машина для литья способна работать с абсолютно любыми видами исходного сырья — пластмасс.

Их можно сделать армированными, полыми, из двух-трех оттенков пластика, и другие. Машина для литья способна работать с абсолютно любыми видами исходного сырья — пластмасс.

Пресс-форма служит для получения продукции различной формы и размеров из разных материалов. Это возможно лишь при помощи давления, создаваемого термопласт автоматами. Это основной и самый главный элемент их оборудования. Только он определяет все внешние и внутренние параметры изделия из полимера.

Изготовление пресс-форм можно условно поделить на несколько этапов:

- Проектирование модели. На данном этапе происходит предоставление заказчиком технического задания и разработка проектировщиками объемной модели и вся сопутствующая документация.

- Изготовление образца пресс-формы.

- Показ образца изделия, выполненного при помощи изготовленной пресс-формы.

На этом этапе выявляются все недостатки, при необходимости вносятся коррекция в документацию.

- Изготовление нужного количества пресс-форм.

Далее происходит передача пресс-форм заказчику.

Сколько будет стоить пресс-форма?

Цена на производство пресс-форм для литья пластмасс складывается из нескольких критериев: сложности работы, ее вида, материала, из которого планируется изготавливаться, а также объема заказа.

Для получения более детальной информации о стоимости пресс-форм обратитесь к нашим менеджерам.

ООО ЦЕНТР-ФОРМА | пластиковые формы для бетона

Цены изменились. Стоимость каждой позиции уточняйте у менеджера компании по телефону 8 (920)-024-19-99

Вас приветствует производственная компания «Центр-Форма» г.Нижний Новгород

Мы предлагаем отличный бизнес.

Наша информация будет интересна для всех организаций работающих по технологиям:

«Ультрабетон», «Кевларобетон», «Систром», а также для всех других технологий, связанных с изготовлением изделий из бетона, искусственного камня.

ООО Центр-Форма производит и продает пластиковые формы из АБС для бетона, искусственного камня, подходящие для всех технологий с учетом их недоработок. Большой ассортимент форм, постоянное обновление коллекции. Компактные мини заводы, станки для производства пластиковых форм.

Большой ассортимент форм, постоянное обновление коллекции. Компактные мини заводы, станки для производства пластиковых форм.

Вашему вниманию:

Наше предприятие производит по Вашему желанию специальное оборудование и формы из высококачественного пластика для изготовления изделий под искусственный камень.

Оборудование, на котором Вы сможете работать, это всем хорошо известные вибростолы и бетоносмесители. У всех организаций имеются свои стандарты и параметры такого оборудования. Являясь производителем, мы сможем предложить вибростолы и бетоносмесители любых размеров, то есть, то что Вам непосредственно необходимо для Вашей работы.

Для изготовления форм применяют специальный, термостойкий высококачественный (без вторсырья) пластик АБС. Большой выбор форм позволяет производителю заниматься изготовлением изделий круглогодично. Несмотря на предлагаемый нами широкий ассортимент, Вы всегда сможете заказать нам формы по своему усмотрению, по своим чертежам, эскизам, фотографиям.

На нашем оборудовании и на наших формах можно производить архитектурный бетон любой сложности, под любой поделочный камень и отвечающим самым высоким требованиям.

Мы беремся за любые заказы, выполним, как говорится, любой каприз. Вас приятно удивят наши цены и сроки изготовления! Для более подробного ознакомления с нашей продукцией, предлагаем Вам посетить страницу каталога.

Действует, удобная для всех, гибкая система скидок.

Мы всегда рады сотрудничать с Вами!

Изготовление пресс форм для литья пластмасс под давлением, пресс-формы для пластика от производителя

Этапы изготовления пресс-форм

Изготовление пресс-форм для литья пластмасс происходит в несколько этапов, а именно:

- Составление технического задания – наше решение или идея заказчика. В обоих случаях наши специалисты проконсультируют по вопросам выбора материала и оснастки.

- Подготовка макета – 3D-визуализация проекта. Для этого используются последние версии систем проектирования CAD. На этом этапе составляются чертежи, согласовывается компоновка готовых изделий.

- Оформление проектно-конструкторской документации – начало производственного процесса. На этом этапе составляются управляющие программы для оборудования, на котором выпускаются пресс-формы для литья пластмасс под давлением.

- Осуществление технологических процессов – непосредственное изготовление оснастки. Это операции по выпуску комплектующих деталей и формообразующих рабочих поверхностей.

- Испытания – проверка функциональности эталонного изделия и выпуск тестовой партии. На этом этапе устраняются конструктивные недочёты, прессформы для литья пластмасс готовятся к запуску в серийное производство.

- Дополнительная обработка – на усмотрение заказчика. Наши специалисты могут выполнить сборку изделия, нанести гальваническое покрытие, механическую или лазерную гравировку.

Виды пресс-форм

В зависимости от технологии производства пресс-форма для пластика бывает двух типов:

- Прямого прессования. Здесь сырьё поступает в загрузочную камеру, являющуюся продолжением матрицы. Затем полимер нагревается до нужной температуры, уплотняется пуансоном для получения нужной конфигурации готового изделия. Такие прессы для литья пластмасс используются для получения простых форм и выпуска небольших партий продукции.

- Литьевого прессования. В таких изделиях формообразующие поверхности отделены от матрицы, перед началом работ пресс-форма находится в сомкнутом состоянии. Полимеры в расплавленном состоянии под давлением плунжера подаются через литниковые каналы и заполняют полость формы, образуя готовую деталь. Подходят такие пресс-формы для массового производства деталей любой конфигурации и сложности.

По варианту исполнения пресс-форма для пластика бывает:

- Ручной;

- Автоматической;

- Полуавтоматической;

Рабочие плоскости бывают горизонтальными и вертикальными, в зависимости от применяемого оборудования

Устройство пресс-формы для литья пластмасс под давлением

Типовая пресс-форма состоит из следующих основных элементов: формообразующих вставок, обойм, плит крепления, литниковой системы и системы толкания.

Модуль может дополнительно включать:

- горячеканальной литниковой системой;

- гидравлическими приводами

- шиберной системой для оформления боковых отверстий и элементов

- центрующими втулками;

- дополнительными плитами и брусьями.

Что влияет на стоимость

Основным ценообразующим фактором является сложность изделия. При определении стоимости мы учитываем:

- линейные размеры;

- количество составных элементов;

- материал изготовления.

- требуемый ресурс формы до капремонта

Поэтому цена каждой пресс-формы определяется в индивидуальном порядке.

Сотрудничество с ГК «Литейное производство»

Мы предлагаем заказать изготовление пресс-форм для литья пластмасс в Москве и гарантируем каждому клиенту такие преимущества:

- Современное инструментальное производство, оснащенное всем необходимым оборудованием;

- возможность изготовления типовых пресс-форм и уникальных изделий;

- точность изготовления с погрешностью не больше 0.

01 мм;

01 мм; - соблюдение согласованных сроков изготовления;

- гарантия качества, подтверждающаяся сертификатами соответствия.

Звоните! Наши менеджеры ответят на любые интересующие вопросы.

Изготовление пресс форм для литья пластмасс: заказать производство пресс-формы в Москве

Опросный лист для предварительной оценки стоимости услуг литья пластмасс под высоким давлением на оснастке (пресс-форме) Заказчика

Презентация компании «Полигон Пласт»

«Полигон Пласт» — компания по производству пресс-форм для литья на ТПА и изделий из пластмасс. Пресс-форма для пластика позволяет делать пластиковые изделия, разные по прочности и объему. Конструкторы нашей компании делают изделия любой сложности. У нас строгий контроль качества, персонал постоянно проходит обучение и аттестацию, оборудование регулярно проверяется и своевременно обновляется.

Пресс-форма включает:

- • неподвижную основу, на которой будет будущее изделие — набор плит;

- • подвижную деталь — пуансон — для прессовки сырья;

- • неподвижную деталь — матрицу — в ней формируется лицевая часть детали;

- • систему охлаждения;

- • направляющие элементы;

- • систему, которая позволяет выталкивать готовый продукт.

Мы гарантируем изготовление пластиковых пресс-форм для литья пластмасс по доступной цене. Точный расчет времени литья производим на этапе проектирования.

Основные этапы производства

- 1. Деталь анализируется и выбираются параметры для конструкции пресс-формы. Для этого используем специальное программное оборудование, с помощью которого:

- • строим модель 3D детали;

- • выбираем тип литниковой системы;

- • выбираем стратегию по конструированию литниковых каналов;

- • оптимизируем баланс системы под параметры материала, с которым будем работать.

- 2. Предоставляем заказчику ТЭО на изготовление пресс-форм.

- 3. Наши специалисты готовят конструкторскую документацию.

- 4. Сборка рабочих поверхностей, их проверка и притирка.

- 5. Осуществляется пусконаладочный запуск на ТПА. При обкатке формы выявляем возможные скрытые дефекты.

- 6. Заказчик получает качественные отливки для утверждения.

- 7. После проверки отливки заказчик утверждает ее и принимает.

Комплект поставки включает:

- • пресс-форму и ее паспорт;

- • онструкторскую документацию;

- • карту оптимальных настроек оборудования.

Если вам нужно изготовить пресс-форму для пластика, обращайтесь в «Полигон Пласт». Гарантируем высокое качество и низкую цену. Окончательная стоимость зависит от размера изделия, качества используемой стали и некоторых других параметров.

Чтобы заказать пресс-форму, позвоните по тел. +7 (495) 777-93-25 или оставьте запрос в форме ниже.

+7 (495) 777-93-25 или оставьте запрос в форме ниже.

Скачать бриф-опросник для заказа пресс-формы

Полное руководство по лепке и литью смолы своими руками | Джейкон Системс | Jaycon Systems

Вам когда-нибудь понадобились запасные пластиковые детали или вам нужно заменить сломанную или изношенную деталь, например пластиковую крышку или выключатель дверного звонка? Вы когда-нибудь хотели сделать несколько моделей любимой модели, например детали автомобиля, или заменить что-то из пенопласта/глины на пластиковый компонент? Все это можно сделать с помощью литья смолы, то есть сделать форму желаемого предмета, а затем залить в эту форму пластиковую смолу.

Хотя об этом легче писать, в реальной жизни на это уходит немного больше времени, и процесс состоит из множества шагов. Желаемый предмет должен быть подготовлен для формы, форма и смола для детали должны быть залиты, а окончательная деталь должна быть очищена для достижения наилучших результатов.

Следующие предметы необходимы для изготовления пластмассовой детали:

- Формируемый предмет (в данном случае пластиковая часть держателя телефона)

- Глина для моделирования

- Силиконовая резина (здесь используется 1 :1)

- Чашки для смешивания (различные размеры помогают)

- Желаемая литейная смола (здесь используется пропорция смешивания 1:1)

- Смазка для форм

- Палочки для эскимо

- Лезвие бритвы

- Tezweets Резиновые ленты

- ДСП

- Маскирующая лента

- Маленькая краска кисти

- Rolling Picture

- Пенная доска

- линейка (или что для измерения)

Предмет может быть чем-либо от уже существующую пластиковую деталь в кусок пенопласта, которому вырезали и придали форму, чтобы сделать нестандартную деталь для косплея (или даже деталь, напечатанную на 3D-принтере, которую вы хотели бы сделать больше). Независимо от происхождения предмета, все они готовятся одинаково. Первый шаг — подготовить кусок глины; этот кусок глины должен быть немного больше, чем предмет, который нужно отлить, сохраняя при этом толщину около 0,5 дюйма. Лучше начинать с большего количества глины, чем нужно, чем с недостатком. Глина должна быть замешана, чтобы предотвратить любые дефекты на поверхности глины. Замешивание также нагревает глину, облегчая работу с ней. После замеса скатайте глину в шар.Поместите шарик глины на гладкую чистую поверхность и с помощью скалки расплющите его. Не следует пытаться разровнять всю глину сразу; это нужно делать понемногу. Каждый раз при использовании скалки глину следует переворачивать и поворачивать примерно на ¼ оборота для более равномерного распределения. Когда глина приблизится к желаемой толщине, используйте несколько палочек от эскимо, сложенных стопкой с каждой стороны глины, чтобы позволить скалке получить идеально гладкую и ровную поверхность.

Независимо от происхождения предмета, все они готовятся одинаково. Первый шаг — подготовить кусок глины; этот кусок глины должен быть немного больше, чем предмет, который нужно отлить, сохраняя при этом толщину около 0,5 дюйма. Лучше начинать с большего количества глины, чем нужно, чем с недостатком. Глина должна быть замешана, чтобы предотвратить любые дефекты на поверхности глины. Замешивание также нагревает глину, облегчая работу с ней. После замеса скатайте глину в шар.Поместите шарик глины на гладкую чистую поверхность и с помощью скалки расплющите его. Не следует пытаться разровнять всю глину сразу; это нужно делать понемногу. Каждый раз при использовании скалки глину следует переворачивать и поворачивать примерно на ¼ оборота для более равномерного распределения. Когда глина приблизится к желаемой толщине, используйте несколько палочек от эскимо, сложенных стопкой с каждой стороны глины, чтобы позволить скалке получить идеально гладкую и ровную поверхность.

Поместите блинную глину на кусок ДСП. Поместите предмет для лепки в середину глины. Деталь, возможно, придется немного утопить в глине; если это так, удалите немного глины из середины, чтобы это произошло. Другие части, подобные той, что показана здесь, могут просто лежать на поверхности глины. После того, как деталь установлена, разгладьте глину до края детали, соединив глину и деталь. Это предотвратит попадание силикона под деталь. Возьмите предмет с небольшим наконечником, например, заднюю часть маленькой кисти или тупой карандаш, чтобы сделать небольшие отверстия для ключей близко к детали.Повторите это с объектом большего диаметра вокруг и снаружи меньших замочных отверстий. Эти ключевые отверстия позволяют двум половинам формы правильно выровняться и не скользить или двигаться во время процесса отверждения детали.

Поместите предмет для лепки в середину глины. Деталь, возможно, придется немного утопить в глине; если это так, удалите немного глины из середины, чтобы это произошло. Другие части, подобные той, что показана здесь, могут просто лежать на поверхности глины. После того, как деталь установлена, разгладьте глину до края детали, соединив глину и деталь. Это предотвратит попадание силикона под деталь. Возьмите предмет с небольшим наконечником, например, заднюю часть маленькой кисти или тупой карандаш, чтобы сделать небольшие отверстия для ключей близко к детали.Повторите это с объектом большего диаметра вокруг и снаружи меньших замочных отверстий. Эти ключевые отверстия позволяют двум половинам формы правильно выровняться и не скользить или двигаться во время процесса отверждения детали.

Чтобы сделать коробку для формы, измерьте длину и ширину детали в глине. Добавьте 1 дюйм к измерению. Это даст 0,5-дюймовую границу по всему периметру. Отрежьте полосу пенокартона нужной толщины; эта толщина должна быть как минимум в два раза больше высоты торчащей из глины части, но не слишком высокой.![]() Полоса пенопласта должна быть размечена в соответствии с размерами необходимой границы. Чередуйте измерения, то есть 3 дюйма, затем 4,5 дюйма, затем 3 дюйма и снова 4,5 дюйма. По этим отметкам сделайте надрезы на одной стороне пенопласта. Этот надрез или надрез не должны проходить через доску. Это позволит согнуть доску по этим отметкам. Склейте концы вместе, чтобы получилась четырехсторонняя коробка.

Полоса пенопласта должна быть размечена в соответствии с размерами необходимой границы. Чередуйте измерения, то есть 3 дюйма, затем 4,5 дюйма, затем 3 дюйма и снова 4,5 дюйма. По этим отметкам сделайте надрезы на одной стороне пенопласта. Этот надрез или надрез не должны проходить через доску. Это позволит согнуть доску по этим отметкам. Склейте концы вместе, чтобы получилась четырехсторонняя коробка.

Затем поместите эту коробку вокруг детали в глине, прикладывая достаточное давление, чтобы сделать углубление или отметку в глине.Снимите коробку и разрежьте глину по оставленным отметкам. Как только глина будет нарезана по размеру, снова поместите коробку вокруг детали, а теперь и вокруг вырезанной глины. Если все сделано правильно, глина должна плотно прилегать к коробке. Теперь коробку нужно закрепить глиной снаружи. Возьмите кусок глины и раскатайте его в длинный кусок, оберните глиной основание коробки и пригладьте глину к стенкам коробки и ДСП.

Закрепив коробку, пригладьте глину к внутренней части коробки, как это было сделано при приглаживании глины к детали, не допуская попадания силикона между глиной и коробкой. В зависимости от ориентации и дизайна предмета может быть идеальным добавить литник (горлышко для выливания) и вентиляционные отверстия (для выхода воздуха из формы) сейчас или с другой стороны предмета. Сторона, на которой они лучше всего, решает пользователь. Имейте в виду, что место, где они размещены, будет иметь отметку и должно быть очищено или отшлифовано для удаления. Чтобы сделать литник, возьмите конический предмет (здесь используется тупой конец карандаша) и приклейте к месту, где пластиковая смола входит в деталь.Вентиляционные отверстия размещаются где угодно. Существует опасность образования пузырьков, которые будут препятствовать затеканию пластиковой смолы на место. Отверстия для воздуха могут быть любыми: от зубочисток до проволоки и соломинок для кофе. Они также приклеиваются в нужных местах. Подождите, пока клей высохнет, прежде чем продолжить.

В зависимости от ориентации и дизайна предмета может быть идеальным добавить литник (горлышко для выливания) и вентиляционные отверстия (для выхода воздуха из формы) сейчас или с другой стороны предмета. Сторона, на которой они лучше всего, решает пользователь. Имейте в виду, что место, где они размещены, будет иметь отметку и должно быть очищено или отшлифовано для удаления. Чтобы сделать литник, возьмите конический предмет (здесь используется тупой конец карандаша) и приклейте к месту, где пластиковая смола входит в деталь.Вентиляционные отверстия размещаются где угодно. Существует опасность образования пузырьков, которые будут препятствовать затеканию пластиковой смолы на место. Отверстия для воздуха могут быть любыми: от зубочисток до проволоки и соломинок для кофе. Они также приклеиваются в нужных местах. Подождите, пока клей высохнет, прежде чем продолжить.

Теперь, когда предмет полностью готов, оцените или измерьте, какой объем потребуется для первой половины заливки. Убедитесь, что толщина заливки составляет не менее полдюйма от самой высокой точки детали, но будьте осторожны, чтобы не закрыть верхнюю часть литника или вентиляционные отверстия, если они полностью покрыты силиконом, отверстия можно разрезать после этой половины. форма полностью высохла.Смешайте необходимое количество силиконового материала (здесь мы смешали 1:1, что означает, что половина объема — часть А, а другая половина — часть В) и тщательно перемешайте. Налейте небольшое количество силикона на деталь, ровно столько, чтобы покрыть деталь, а затем возьмите маленькую кисть и «нанесите» силикон на деталь. Это должно удалить любые пузырьки на поверхности детали. Продолжайте заливать силикон в коробку. Если лить издалека, кремний образует тонкую струйку, заставляя удаляться любые крупные пузырьки.Дайте силикону впитаться и высохнуть в течение необходимого времени (указанного на упаковке купленного материала).

Убедитесь, что толщина заливки составляет не менее полдюйма от самой высокой точки детали, но будьте осторожны, чтобы не закрыть верхнюю часть литника или вентиляционные отверстия, если они полностью покрыты силиконом, отверстия можно разрезать после этой половины. форма полностью высохла.Смешайте необходимое количество силиконового материала (здесь мы смешали 1:1, что означает, что половина объема — часть А, а другая половина — часть В) и тщательно перемешайте. Налейте небольшое количество силикона на деталь, ровно столько, чтобы покрыть деталь, а затем возьмите маленькую кисть и «нанесите» силикон на деталь. Это должно удалить любые пузырьки на поверхности детали. Продолжайте заливать силикон в коробку. Если лить издалека, кремний образует тонкую струйку, заставляя удаляться любые крупные пузырьки.Дайте силикону впитаться и высохнуть в течение необходимого времени (указанного на упаковке купленного материала).

Теперь, когда силикон высох, удалите пластилин, которым коробка крепится к ДСП. Переверните коробку — она может немного сопротивляться из-за прилипшей к ДСП глины — и аккуратно удалите пластилин, который когда-то был дном. Будьте осторожны, чтобы не удалить и не потревожить деталь при удалении глины. Очистите часть глины от части, которая могла быть оставлена, не перемещая часть.Если литник и вентиляционные отверстия не были установлены при первой заливке, самое время сделать это с этой стороны.

Переверните коробку — она может немного сопротивляться из-за прилипшей к ДСП глины — и аккуратно удалите пластилин, который когда-то был дном. Будьте осторожны, чтобы не удалить и не потревожить деталь при удалении глины. Очистите часть глины от части, которая могла быть оставлена, не перемещая часть.Если литник и вентиляционные отверстия не были установлены при первой заливке, самое время сделать это с этой стороны.

Используйте смазку для пресс-формы, чтобы покрыть открытый силикон. Это предотвращает слияние новой заливки силикона с текущей заливкой. Здесь используется жидкая смазка для форм. Если на деталь попала смазка для пресс-формы, осторожно протрите или очистите ее. Можно использовать несколько слоев смазки для форм.

Это не обязательно, но может помочь сохранить устойчивость коробки при заливке; коробку можно снова прикрепить к ДСП с помощью пластилина, но стороной, с которой был удален пластилин, вверх.Как и раньше, оцените или измерьте необходимое количество силиконового материала и действуйте, как прежде. Как только вторая половина формы затвердеет, удалите всю глину, которая может фиксировать коробку, и извлеките коробку из формы. Если было использовано достаточно смазки для формы, половинки формы должны легко разделиться. Аккуратно извлеките деталь из формы, обращая внимание на компоненты литника и вентиляционного отверстия. Теперь сама форма готова для отливки детали.

Как только вторая половина формы затвердеет, удалите всю глину, которая может фиксировать коробку, и извлеките коробку из формы. Если было использовано достаточно смазки для формы, половинки формы должны легко разделиться. Аккуратно извлеките деталь из формы, обращая внимание на компоненты литника и вентиляционного отверстия. Теперь сама форма готова для отливки детали.

Соедините две половинки формы вместе, совместив ключи, которые были сделаны в половинках формы.Закрепите одной или несколькими резинками, стараясь не затягивать их слишком сильно. Две половинки нужно просто скрепить вместе; не сжимайте и не деформируйте форму. Поместите сторону с литником и воздушными отверстиями вверх. Основываясь на отформованной детали, оцените или измерьте количество пластиковой смолы, которую необходимо смешать (здесь смола в пропорции 1:1). Если требуется определенный цвет, добавьте в смесь краситель. Медленно залейте смесь в литник. Медленная заливка необходима, чтобы дать время воздуху выйти из формы.

После заливки слегка постучите по форме, чтобы удалить застрявшие пузырьки, налейте еще немного смеси, если уровень литника падает из-за выпуска воздуха. Дайте смоле затвердеть в течение времени, установленного производителем. Снимите резиновые ленты и медленно разделите половинки формы, стараясь не сломать литую часть при извлечении литника и литника из формы. Если сегменты формы не были полностью заполнены пластиковой смолой, то либо был захвачен воздух, либо форма была сжата слишком сильно. Попробуйте еще раз с легким удержанием резинкой и большим количеством постукиваний.

Очистка детали: На готовой детали будут заусенцы (излишки материала на швах пресс-формы), линии деталей, литники и воздушные отверстия по всей детали. Литники и вентиляционные отверстия можно вырезать или аккуратно выломать. Там, где они были соединены с деталью, будет отметка, их можно сгладить легким шлифованием. Заусенец можно срезать лезвием бритвы, а также отшлифовать до гладкости. После того, как деталь достаточно очищена, получается реплика или окончательная часть.Для некоторых элементов или частей может потребоваться небольшое отклонение от шагов, упомянутых здесь, но все элементы должны формироваться по одним и тем же принципам.

После того, как деталь достаточно очищена, получается реплика или окончательная часть.Для некоторых элементов или частей может потребоваться небольшое отклонение от шагов, упомянутых здесь, но все элементы должны формироваться по одним и тем же принципам.

Литье пластмассовых деталей в домашних условиях – Как формовать пластмассовые детали в домашних условиях

Обычно люди думают, что изготовление пластмассовых деталей в домашних условиях невозможно, поскольку для этого требуются большие машины. Но с развитием материаловедения в наши дни стало возможным формовать пластмассовые детали в домашних условиях. И если вы действительно хотите попробовать, вам нужно выполнить следующие пять шагов:

1.Подберите подходящий материал для пресс-формы: Первое, что вам нужно для создания пластиковой детали, — это пресс-форма. Форма — женская копия вашей оригинальной детали. Вам нужно создать свою форму из материала, называемого силиконовой резиной RTV (вулканизация при комнатной температуре). Лучшая часть RTV в том, что он поставляется в виде жидкости, пока вы не добавите необходимый катализатор.

Лучшая часть RTV в том, что он поставляется в виде жидкости, пока вы не добавите необходимый катализатор.

2. Изготовление формы: Для изготовления формы вам понадобится одна мастер-деталь. Основная часть должна быть похожа на фактическую часть.Поместите склеенную мастер-деталь внутрь картонной коробки (это будет коробка для формы). Предположим, вы хотите сделать дверную ручку в своем доме. Вам нужно будет закрепить главную дверную ручку с помощью клея в картонной коробке. Смешайте «оловянный» катализатор с жидкостью RTV и залейте смесь в созданную форму. Настройка RTV занимает 20-24 часа. После этого вы можете удалить мастер-деталь, чтобы получить полость пресс-формы.

3. Получить литьевые смолы: Только что подготовленную полость формы необходимо залить литьевыми смолами, чтобы получить собственно пластмассовые детали.Литейные смолы доступны в виде двухкомпонентных жидкостей.

4. Залить полость: Две части литейной смолы необходимо тщательно перемешать и сразу же залить в полость формы. Затвердевание литейной смолы в полости формы занимает не более 10-15 минут.

Затвердевание литейной смолы в полости формы занимает не более 10-15 минут.

5. Снимите деталь: Наконец, после того, как литейные смолы заполнили полость формы, выньте пластиковую деталь из формы.

Заключение

При литье пластиковых деталей в домашних условиях следует покрыть мастер-деталь краской, если она имеет пористую поверхность, иначе поверхность формы не будет гладкой.Кроме того, используйте перчатки и защитные очки при изготовлении пластиковых деталей в домашних условиях.

Как сделать литье под давлением внутри компании

Литье под давлением является повсеместным производственным процессом — фактически, большинство пластиковых изделий в мире сегодня производится методом литья под давлением. Несмотря на то, что это идеальная технология для крупномасштабного производства, традиционные металлические формы, изготовленные на станках с ЧПУ, имеют непомерно высокую стоимость и длительное время выполнения заказа для мелкосерийного производства.

Для прототипирования и мелкосерийного производства (примерно 10–1000 деталей) 3D-печатные формы для литья под давлением представляют собой эффективное решение с точки зрения затрат времени и средств.Они также обеспечивают более гибкий производственный подход, позволяя инженерам и конструкторам тестировать конструкции пресс-форм, легко модифицировать их, а затем продолжать дорабатывать свои конструкции гораздо быстрее, при этом обходясь на несколько порядков дешевле, чем традиционная обработка с ЧПУ.

Создание нестандартных форм с использованием стереолитографического (SLA) 3D-принтера, такого как Form 3, является простым и удобным, позволяя вам использовать преимущества как 3D-печати, так и традиционных методов литья.

В этом руководстве мы познакомим вас с процессом литья под давлением своими руками и поделимся всеми инструментами и советами, необходимыми для использования литья пластмасс под давлением в домашних условиях с использованием 3D-печатных форм.

Для получения подробных руководств, рекомендаций по проектированию и практических примеров загрузите нашу техническую документацию.

Создание установки для литья под давлением своими руками требует некоторых инвестиций. Требуются деньги и время, чтобы приобрести нужное оборудование и освоить его использование. Тем не менее, эти затраты во многих случаях все еще ниже, чем стоимость одной металлической формы, поэтому возможная экономия времени и средств после запуска и запуска легко компенсирует первоначальные усилия.

Вот что вам нужно для начала:

Высокопроизводительный настольный 3D-принтер SLA, такой как Form 3 от Formlabs.Form 3 может производить точные формы с четкими характеристиками и гладкой поверхностью, что позволяет получать высококачественные готовые формованные детали. Помимо литья под давлением «сделай сам», 3D-принтер SLA также является ценным активом для прототипирования и других приложений на протяжении всей разработки продукта.

Материал для 3D-печати, способный выдерживать температуру и давление на пресс-форму в процессе литья под давлением. Мы рекомендуем следующие материалы для 3D-принтеров Formlabs SLA:

.Rigid 10K Resin — это промышленный материал с высоким содержанием стекла, который представляет собой решение, подходящее для самых разных геометрических форм и процессов литья под давлением.Он имеет HDT 218 ° C при 0,45 МПа и модуль упругости при растяжении 10 000 МПа, что делает его прочным, чрезвычайно жестким и термически стабильным.

- Высокотемпературная смола

имеет температуру деформации 238 °C при 0,45 МПа, что подходит для литья под давлением. Этот материал более хрупок, но рекомендуется для материалов с высокой температурой формования и для сокращения времени охлаждения.

- Смола

Grey Pro имеет более низкую теплопроводность, чем смола High Temp или Rigid Resin, что приводит к более длительному времени охлаждения, но она мягче и может изнашиваться в течение сотен циклов.

Настольная машина для литья под давлением, такая как Galomb Model-B100 или Holipress. На рынке есть несколько настольных формовочных машин, которые различаются по стоимости. Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.

Пластиковые гранулы на ваш выбор

Программный инструмент САПР по вашему выбору для проектирования вкладыша пресс-формы, такой как Blender, который вы можете скачать бесплатно.

Перед покупкой тщательно оцените машину для литья под давлением в соответствии с вашими производственными требованиями. Для крупных деталей по-прежнему будут необходимы промышленные процессы. Этот метод литья под давлением «сделай сам» лучше всего оптимизирован для производства небольших деталей в небольших объемах.

Для крупных деталей по-прежнему будут необходимы промышленные процессы. Этот метод литья под давлением «сделай сам» лучше всего оптимизирован для производства небольших деталей в небольших объемах.

Форма, напечатанная на 3D-принтере Formlabs, и инкапсулированный компонент, изготовленные с использованием этого процесса литья под давлением «сделай сам».

Сначала выберите предпочитаемый вами программный инструмент САПР для проектирования вкладыша пресс-формы. Мы будем использовать Blender с открытым исходным кодом, но рабочий процесс должен быть примерно таким же, как и в любом другом программном обеспечении САПР.

Загрузите файлы дизайна пустой вставки пресс-формы — вы будете использовать их для создания проекта пресс-формы для литья под давлением. Конструкции также можно легко масштабировать для соответствия большинству машин для литья под давлением и рам пресс-форм.В качестве альтернативы вы также можете спроектировать собственную вставку формы для использования схем полостей рам мастер-формы.

Импортируйте обе половины пресс-формы стержня пресс-формы и 3D-дизайн, который вы хотите создать, в свой инструмент САПР.

В Blender используйте значок глаза в обозревателе сцен, чтобы отключить одну половину формы. Как только ваше рабочее пространство настроено по вашему вкусу, установите для обеих половин формы тип рисования «провод» в меню «Объект», как на изображении ниже.

Теперь вы можете расположить форму.Убедитесь, что объект полностью пересекается с входным отверстием для расплавленного пластика во время процесса литья под давлением. Используйте орфографический режим, активируемый через «переключить перспективу/орто», чтобы сделать это более простым.

Отключите видимость текущего стержня пресс-формы и включите другую сторону. Повторите процесс, чтобы убедиться, что объект полностью пересекается с входным отверстием другой половины сердцевины пресс-формы. Когда ваш объект выровнен, вы готовы вычесть площадь двух пересекающихся объектов с помощью функции «логической разницы» в Blender.

Выберите первую половину вашего объекта и выберите логический параметр в меню модификаторов. Выберите объект, который вы вырезаете, и убедитесь, что выбрана операция «разница». Примените оператор и сделайте то же самое для другой стороны. Это должно выглядеть примерно так, как на изображении ниже. Если вы застряли здесь, это руководство по добавлению взаимосвязанных компонентов в проект может быть полезным.

Теперь ваша форма готова к печати. Экспортируйте каждую половину, установив флажок «Только выбор» в экспортере Blender.

Для 3D-печати формы важно выбрать материал, способный выдерживать температуру и давление на форму в процессе литья под давлением.

Основываясь на внутренних испытаниях и тематических исследованиях с нашими клиентами, мы предлагаем выбрать смолу для 3D-печати на основе критериев из таблицы ниже. Три звезды означают, что смола очень эффективна, одна звезда — менее эффективна.

Настройка печати занимает всего несколько секунд в PreForm, программном обеспечении для подготовки к печати для 3D-принтеров Formlabs. Если для вашего проекта пресс-формы требуются опорные конструкции для печати, обязательно сориентируйте половинки пресс-формы в PreForm так, чтобы полость была обращена вверх. Это упростит постобработку и обеспечит высокое качество поверхности ваших формованных деталей.

Если для вашего проекта пресс-формы требуются опорные конструкции для печати, обязательно сориентируйте половинки пресс-формы в PreForm так, чтобы полость была обращена вверх. Это упростит постобработку и обеспечит высокое качество поверхности ваших формованных деталей.

В зависимости от геометрии и размера несколько форм могут быть напечатаны одновременно на платформе сборки для повышения эффективности печати.

Теперь, когда вы спроектировали и напечатали форму на 3D-принтере, вы можете формовать детали на своей настольной машине для литья пластмасс под давлением.

У вас есть широкий выбор материалов для литья под давлением. Formlabs и наши клиенты протестировали следующие материалы с помощью 3D-печатных форм для литья под давлением:

.- ПЭНП

- ПП

- ПА

- ПЭ

- ТПЭ

- ТПУ

- ПЛА

- АБС

- АСА

- ПЭВП

- Ева

- ПС

- ПОМ

Рассмотрите желаемые свойства вашего объекта и возможности вашей машины для литья под давлением, прежде чем сделать свой выбор. Оттуда просто следуйте специальным инструкциям на вашей машине для литья под давлением, чтобы быстро и эффективно производить ваши детали.

Оттуда просто следуйте специальным инструкциям на вашей машине для литья под давлением, чтобы быстро и эффективно производить ваши детали.

В зависимости от впрыснутого материала прилипание детали к форме может привести к повреждению формы во время извлечения, особенно при использовании гибких материалов, таких как ТПУ или ТЭП. Использование смазки для пресс-формы является хорошим решением, помогающим отделить деталь от формы. Силиконовые разделители для форм совместимы со смолами Formlabs Grey Pro Resin, High Temp Resin и Rigid 10K Resin.

Если у вас есть дополнительные вопросы о рабочем процессе, обязательно ознакомьтесь с нашей статьей часто задаваемых вопросов: литье под давлением с помощью 3D-печатных форм.

При проектировании пресс-формы подумайте, что будет успешно напечатано на 3D-принтере, а также что будет успешно отлито.

Точный подход к литью под давлением своими руками зависит от желаемого дизайна и объема, но эти советы и рекомендации помогут повысить вероятность успеха.

Чтобы уменьшить видимость линий печати на готовой детали, напечатайте форму с меньшей высотой слоя (50 или 25 микрон на слой вместо 100 по умолчанию).Обратите внимание, что это увеличивает время печати.

Добавление уклона от двух до пяти градусов на поверхности, перпендикулярные направлению натяжения, позволит легче снимать деталь и сведет к минимуму разрушение пресс-формы.

Вы можете отполировать поверхности с разделенными плоскостями мелкозернистой наждачной бумагой, чтобы уменьшить заусенцы.

Рассмотрите возможность использования водяной бани для более быстрого охлаждения детали и уменьшения деформации.

Тисненые и гравированные детали должны быть смещены от поверхности не менее чем на 1 мм.

При проектировании алюминиевой рамы пресс-формы добавьте 0,125 мм дополнительной толщины к задней части пластин пресс-формы, чтобы учесть силы сжатия и обеспечить полное уплотнение.

Чтобы ознакомиться с полным рабочим процессом и другими рекомендациями, загрузите нашу техническую документацию.

Разговоры о 3D-печати и литье под давлением часто носят противоречивый характер, но это не всегда вопрос противопоставления одного и другого. За счет прямой 3D-печати деталей или использования 3D-печатных форм для литья под давлением для прототипирования и мелкосерийного производства вы можете использовать преимущества обеих технологий.Это сделает ваш производственный процесс более эффективным с точки зрения затрат времени и средств и позволит вам быстрее выводить продукцию на рынок.

Хотите узнать больше о литье под давлением с помощью 3D-печатных форм? Загрузите наш информационный документ, чтобы получить подробные рекомендации по использованию 3D-печатных форм в процессе литья под давлением, и посмотрите реальные примеры использования приложений Braskem, Holimaker и Novus.

Загрузите информационный документ.

Учебные пособия по основам изготовления пресс-форм от Smooth-On, Inc. Фильтровать по

Продукт>

Процесс>

Учебные пособия по основам изготовления пресс-форм от Smooth-On, Inc. Фильтровать по

Продукт>

Процесс>- Вакуумная камера на 5 галлонов(2)

- Алюминиевый открывалка для ведер(1)

- АкваКон™(1)

- Бронзовый металлический порошок(1)

- Cast Magic™(6)

- Crystal Clear™ 202(2)

- duoMatrix™ NEO(7)

- Ease Release™ 205(1)

- Ease Release™ 200(2)

- EPSILON™ + отвердитель 101(1)

- Feather Lite™(3)

- FlexFoam-iT!™ 17(1)

- FlexFoam-iT!™ X(1)

- Free Form™ AIR(1)

- Светящийся червь™(2)

- Распылитель Kwikee™(1)

- Контейнеры для смешивания(3)

- Молд Макс™ 14NV(1)

- Молд Макс™ 20(1)

- Молд Макс™ 29NV(1)

- Молд Макс™ 30(3)

- Mold Star™ 15 SLOW(3)

- Mold Star™ 16 FAST(1)

- Mold Star™ 20T(1)

- Молд Стар™ 30(1)

- ООМОО™ 25(3)

- ООМОО™ 30(4)

- Plasti-Paste™(1)

- Plasti-Paste™ II(1)

- PMC™-121 30/СУХАЯ(1)

- PMC™-780 СУХОЙ(2)

- Стартовый набор из жидкого силикона(2)

- Замазка PoYo™(1)

- Камера давления(2)

- Rebound™ 25(2)

- ReoFlex™ 20(1)

- Sil-Poxy™(1)

- Simpact™ 60A(1)

- Simpact™ 85A(1)

- Smooth-Cast™ 300(5)

- Smooth-Cast™ 325(4)

- Smooth-Cast™ 326(1)

- Smooth-Cast™ 57D(1)

- Smooth-Cast™ 65D(1)

- Smooth-Cast™ ONYX™ FAST(1)

- Smooth-Cast™ ONYX™ SLOW(2)

- SO-Strong™(5)

- Воск Sonite™(3)

- SORTA-Clear™ 18(1)

- SuperSeal™(1)

- ТАСК™ 3(1)

- ТАСК™ 8(1)

- THI-VEX™(1)

- Универсальная смазка для пресс-форм(1)

- URE-BOND™ II(1)

- URE-FIL™ 11(1)

- УВО™(1)

- XTEND-IT™(1)

- видеоруководство(47)

- форма для заливки(7)

- Соотношение смеси 1:1(3)

- вращающееся литье(3)

- форма для кистей(2)

- вакуум не требуется(2)

- 3D-печать(1)

- бетонный штамп(1)

- светятся в темноте(1)

- пресс-форма(1)

видео

Как сделать праздничные свечи-снежинки с помощью силиконовой формы

Научитесь быстро и легко делать многоразовые силиконовые формы для свечей, идеально подходящие для рождественского сезона.

› См. статью с инструкциями

Загрузите нашу брошюру с практическими рекомендациями

Smooth-On избавит вас от догадок при изготовлении гибких форм и отливок

› См. статью с инструкциями

видео

Как сделать силиконовую форму с помощью Mold Star™ 15

Узнайте, как сделать простую силиконовую форму из жидкого силиконового каучука Mold Star™ 15.

› См. статью с инструкциями

видео

Как отлить Smooth-Cast™ 300 White Liquid Plastic

Серия жидких пластиков Smooth-Cast® 300 представляет собой литейные смолы со сверхнизкой вязкостью, которые позволяют получать отливки ярко-белого цвета и практически без пузырьков.

› См. статью с инструкциями

видео

Как сделать простую форму для блоков с использованием силикона OOMOO™

В этом учебном видеоролике показано, как изготовить цельную форму из силиконового блока с использованием силиконового каучука OOMOO®

.

› См. статью с инструкциями

Как сделать цельную силиконовую форму для резки

Mold Star® 15 идеально подходит для опытных производителей пресс-форм или для начинающих.

› См. статью с инструкциями

видео

Как сделать ножи для форм своими руками

Milo показывает, как вы можете сделать свой собственный формовочный нож, используя доступные и недорогие лезвия.

› См. статью с инструкциями

видео

Как сделать двухкомпонентную силиконовую форму с помощью Mold Star™ 15

В этом видеоролике рассказывается о технике изготовления форм из двух частей с использованием силиконового каучука.

› См. статью с инструкциями

видео

Как отливать уретановую смолу Smooth-Cast™ 325

В этом обучающем видеоролике по литью смолы мы показываем, как смешивать и заливать жидкую пластиковую смолу Smooth Cast 325.

› См. статью с инструкциями

видео

Как сделать двухкомпонентную силиконовую форму с помощью OOMOO™

Изготовление формы, подготовка модели и нанесение разделительного состава для двухкомпонентной заливки формы рассказывается в этом видео.

› См. статью с инструкциями

видео

Как сделать силиконовую кисть на форме 3D-объекта

В этом уроке показано, как создать кисть Rebound™ 25 на силиконовой форме фигурки

› См. статью с инструкциями

видео

Как сделать силиконовую форму для модели неправильной формы

Узнайте, как сэкономить материал и деньги, приспособив силиконовую форму к форме вашей модели.

› См. статью с инструкциями

видео

Как сделать опорную оболочку для формы, наносимой кистью, с помощью Plasti-Paste™

Как сделать опорную оболочку для кисти на силиконовой форме с помощью затирочной пластмассы Plasti-Paste.

› См. статью с инструкциями

видео

Как сделать форму для уретановых резиновых блоков

Как построить коробку для формы, измерить, смешать и залить уретановый каучук, чтобы сделать цельную блочную форму.

› См. статью с инструкциями

видео

Как заливать жидкую пластиковую литейную смолу Smooth-Cast 300 в уретановую форму

Подготовка уретановой формы для литья, дозирования и смешивания жидкого пластика.

› См. статью с инструкциями

видео

Ротокаст полой детали с помощью Smooth-Cast™ 65D

Создание полой отливки с высокой ударной вязкостью путем вращения формы во время литья.

› См. статью с инструкциями

видео

Как сделать полую отливку из смолы с помощью Smooth-Cast™ 57D

Использование метода литья слякоть для создания полой, ударопрочной детали.

› См. статью с инструкциями

видео

Как создать металлические и блестящие эффекты в смоле с помощью Cast Magic™

Литейная система Cast Magic®— это простой способ добавить бесконечное разнообразие ярких металлических, блестящих и цветных эффектов к вашим отливкам.

› См. статью с инструкциями

видео

Как создать эффект мрамора с помощью уретанового пластика

Создание реалистичного эффекта литого мрамора возможно с помощью жидкого пластика Smooth-Cast® 325.

› См. статью с инструкциями

статью с инструкциями

видео

Ротокастинг duoMatrix — Как сделать пустотелую ударопрочную отливку

Как можно использовать систему duoMatrix NEO и рубленое волокно для создания прочной, легкой и полой отливки.

› См. статью с инструкциями

видео

Как произвести холодное литье металла со смолой Smooth-Cast® 325

Процесс холодного литья металла быстрее и намного дешевле по сравнению с литейным литьем расплавленного металла.

› См. статью с инструкциями

видео

Как снять крышку с 1-галлонного ведра

Одногаллонные ведра Smooth-On легко открыть, если знать правильную технику.

› См. статью с инструкциями

видео

Как открыть и разлить 5-галлонное ведро с материалом

Правильное открытие и разлив из 5-галлонного ведра приведет к меньшему количеству отходов материала.

› См. статью с инструкциями

видео

Как пользоваться алюминиевым открывалкой для ведер

Алюминиевый открывалка для ведер открывает и повторно запечатывает пластиковые ведра на 1 галлон и 5 галлонов.![]()

› См. статью с инструкциями

видео

Как улучшить качество поверхности отливок из пенопласта с помощью противодавления

Узнайте, как противодавление обеспечивает более плотную ячеистую структуру и более качественные отливки из пенопласта

› См. статью с инструкциями

видео

Как восстановить порванную силиконовую щетку на пресс-форме

Как использовать силиконовый клей Sil-Poxy® со специальной армирующей тканью для ремонта разорванного вкладыша формы.

› См. статью с инструкциями

видео

Как отремонтировать порванную форму из уретановой резины

Ремонт разорванной формы из уретанового каучука с использованием уретанового клея Ure-Bond® II.

› См. статью с инструкциями

видео

Как воссоздать старинную раму с помощью Mold Max™ 29NV Силикон без вакуума

Узнайте, как использовать Mold Max 29NV для создания высокодетализированной силиконовой формы

› См. статью с инструкциями

статью с инструкциями

видео

Как слепить опорный щит для косплея

Джон Н.показывает нам, как он создает форму для своего щита Thundercats.

› См. статью с инструкциями

видео

Как залить бетон с помощью разделительного состава Aquacon®

AquaCon® — разделительная смазка для бетона на водной основе, помогающая отделять бетонные отливки из резиновых форм Smooth-On

› См. статью с инструкциями

видео

Как сделать бетонный штамп с использованием уретанового каучука

Цель проекта: превратить заброшенный служебный вход в уютную пешеходную дорожку из штампованного бетона.

› См. статью с инструкциями

видео

Как использовать штамп для бетона

Проект: Замена существующего служебного входа декоративной бетонной дорожкой.

› См. статью с инструкциями

видео

Как сделать холодное литье металла с помощью duoMatrix™ NEO

Мы демонстрируем, как создать холодное литье металла с использованием полимеризованной гипсовой системы duoMatrix™ NEO.

› См. статью с инструкциями

видео

Как сделать простую силиконовую форму для свечи

Силиконовая резина OOMOO®— одна из самых простых в использовании формованных резин на планете, она идеально подходит для изготовления простых форм для свечей.

› См. статью с инструкциями

Как построить горячую печь для термоотверждаемых материалов

Мы придумали, как легко построить дешевый «горячий ящик» любого размера…

› См. статью с инструкциями

видео

Как устранить пузыри в отливках из смолы путем литья под давлением

Пузырьки в прозрачных отливках можно удалить с помощью техники литья под давлением, как показано в этом обучающем видео.

› См. статью с инструкциями

видео

Как уменьшить количество пузырьков в отливках с помощью вакуумной дегазации

Прозрачная смола лучше всего работает, когда материал очищается пылесосом перед заливкой. В этом обучающем видео описаны шаги по дегазации.

В этом обучающем видео описаны шаги по дегазации.

› См. статью с инструкциями

видео

Сравнение UVO™ и So-Strong™

Сравните отливку, сделанную с использованием пигмента UVO™ и такого же количества So-Strong™

› См. статью с инструкциями

видео

Как продлить срок годности уретанового каучука и смолы

XTEND-IT® представляет собой сухую газовую подушку, предназначенную для продления срока годности чувствительных к влаге полиуретановых продуктов.

› См. статью с инструкциями

видео

Как пользоваться распылителем Kwikee™

Использование распылителя Kwikee™ для распыления антиадгезивов при изготовлении форм и отливок позволит вам сэкономить более 60 % по сравнению с аэрозолями.

› См. статью с инструкциями

видео

Как предварительно смешать уретановую смолу для литья — TASK™ 3

Правильное предварительное смешивание уретановой литьевой смолы важно для обеспечения правильного отверждения материала.

› См. статью с инструкциями

видео

Как предварительно смешать уретановую литейную смолу — Feather Lite™

В этом видеоролике показано, как правильно предварительно смешать уретановую смолу Smooth-On Feather Lite…

› См. статью с инструкциями

видео

Как сделать двухкомпонентную силиконовую форму для ножа

Мы демонстрируем использование силикона Mold Star 30, платинового силикона для изготовления форм…

› См. статью с инструкциями

видео

Как смешивать уретановую смолу для литья — двойное смешивание и заливка Feather Lite™

Использование техники двойного смешивания и заливки помогает решить проблемы с несмешанной смолой.

› См. статью с инструкциями

видео

Как предварительно смешать силиконовую резину — OOMOO™ 25

Отсутствие предварительного смешивания силикона может привести к неправильному схватыванию материала. ..

..

› См. статью с инструкциями

видео

Как смешивать силиконовый каучук — двойное смешивание и заливка OOMOO™ 25

В этом важном видеоролике, посвященном изготовлению форм, демонстрируется техника двойного смешивания и заливки с использованием силиконового каучука 1A:1B OOMOO.

› См. статью с инструкциями

видео

Как использовать Glow Worm® для создания светящегося в темноте литья

Как лучше всего использовать фосфоресцирующий порошок Glow Worm для создания отливки из смолы, которая будет светиться в темноте до 10 часов.

› См. статью с инструкциями

видео

Как измерить силикон по весу — Mold Max® 20

Как пользоваться граммовыми весами для точного взвешивания резины, пластика и других материалов.

› См. статью с инструкциями

видео

Как двойное смешивание и заливка силиконовой формы Max® 14NV

Недостаточное смешивание является основной причиной того, что силиконовый каучук не затвердевает. В этом видео демонстрируется техника двойного смешивания и заливки.

В этом видео демонстрируется техника двойного смешивания и заливки.

› См. статью с инструкциями

видео

Как измерить уретан по весу — Simpact™ 85A

Как пользоваться граммовыми весами для точного взвешивания резины, пластика и других материалов.

› См. статью с инструкциями

видео

Дегазация силикона вакуумом — Mold Max™ 30

Как вакуумировать силикон, чтобы удалить воздух и пузырьки из готовой формы или отливки.

› См. статью с инструкциями

видео

Как вакуумировать уретановую смолу Smooth Cast™ 326

В этом видеоролике демонстрируется вакуумная дегазация Smooth-Cast 326 для удаления захваченных пузырьков.

› См. статью с инструкциями

видео

Как построить ящик для форм

Изготовление формы для изготовления форм. Короб формы служит в качестве удерживающего поля для формовочной резины.

› См. статью с инструкциями

видео

Как использовать duoMatrix NEO™ для ротационного литья

duoMatrix NEO® — это универсальная гипсовая система, модифицированная полимерами, которая обладает превосходными физическими и эксплуатационными свойствами

› См. статью с инструкциями

статью с инструкциями

видео

Типы формовочной резины RTV

Изучение различных типов формовочной резины RTV, доступных для изготовления форм и литья от Smooth-On.

› См. статью с инструкциями

видео

Условия изготовления форм и литья

Общие термины и определения в процессах изготовления форм и литья Smooth-On.

› См. статью с инструкциями

видео

Как сделать силиконовую форму для 3D-печати

В этом видео показано, как использовать Mold Star 20T для изготовления силиконовой формы из экструдированного PLA.

› См. статью с инструкциями

видео

Как лепить и отливать реквизит из пенопласта — проверено.ком

Via Tested — Как сделать простые силиконовые формы для отливки и покраски пенопластовых копий реквизита, таких как инструменты для мастерских

› См. статью с инструкциями

видео

Как сделать металлическую отделку с помощью порошка Cast Magic™

Как использовать порошок Pearly Green Cast Magic® на отливке из черной смолы ONYX®, чтобы получить красивую металлическую отделку.

› См. статью с инструкциями

видео

Как восстановить старинную фоторамку с помощью замазки PoYo

Как использовать силиконовую замазку PoYo Putty для ремонта поврежденной рамы картины

› См. статью с инструкциями

видео

Изготовление безопасных для пищевых продуктов силиконовых форм — Как сделать форму для леденцов

Как сделать форму для отливки леденцов

› См. статью с инструкциями

видео

Как открыть застрявшую крышку контейнера

Milo показывает, как можно легко снять застрявшие крышки и предотвратить их прилипание в будущем.

› См. статью с инструкциями

видео

Изготовление пресс-формы из двух частей с помощью Mold Star™ 16

Поклонник Smooth-On Виктория П. демонстрирует, как она делает двухкомпонентный слепок глянцевой фигурки.

› См. статью с инструкциями

видео

Окрашивание duoMatrix™ NEO с использованием порошкообразных пигментов Buddy Rhodes Pure Collection

Порошкообразные пигменты Buddy Rhodes Pure Collection могут придать гипсу, модифицированному полимером duoMatrix NEO, яркие цветовые эффекты.

› См. статью с инструкциями

видео

Как создать бронзовую отделку с помощью порошков Cast Magic™ и duoMatrix™ NEO

ПорошкиCast Magic могут придать полимерно-модифицированному гипсу duoMatrix NEO потрясающий металлический, перламутровый или блестящий вид.

› См. статью с инструкциями

видео

Как устранить поверхностные пузыри в отливке

Milo демонстрирует, как можно использовать камеру высокого давления для получения отливок без пузырьков.

› См. статью с инструкциями

видео

Как сделать опорную оболочку из duoMatrix™ NEO

Milo демонстрирует, как можно использовать duoMatrix NEO для создания опорных оболочек пресс-формы.

› См. статью с инструкциями

видео

Как использовать порошки Glow Worm™ со смолой, резиной, пеной и другими материалами

Изучите различные методы заливки смолы цветом и отделки с помощью наших светящихся в темноте порошков Glow Worm™.

› См. статью с инструкциями

Пластиковое литье от Hedstrom Plastics — Ашленд, Огайо

Процесс формования для создания многих видов в основном полых изделий, как правило, из пластмассы. В ходе этого процесса мелкоизмельченная пластиковая смола нагревается в формах, которые вращаются вокруг двух осей, и запекается в больших печах. Центробежная сила прижимает расплавленный пластик к стенкам формы. Чтобы поддерживать одинаковую толщину по всей детали, форма продолжает вращаться все время на этапе нагрева, а также во избежание провисания или деформации на этапе охлаждения.Создаются разнообразные продукты, такие как каяки, топливные баки и детские игровые мячи. Ротационное литье предлагает разработчикам инструментов гибкость для изготовления форм, которые включают вставки, кривые и контуры, а также логотипы и прорези для размещения пластиковых или металлических вставок. Затраты на оснастку при использовании ротационных форм ниже, чем при использовании литьевых или выдувных форм. Результатом являются более низкие начальные затраты и экономически эффективное производство даже при одновременном производстве всего 25 компонентов.

Результатом являются более низкие начальные затраты и экономически эффективное производство даже при одновременном производстве всего 25 компонентов.

2. Литье под давлением

Производственный процесс изготовления деталей как из термопластичных, так и из термореактивных пластиков.Расплавленный пластик впрыскивается под высоким давлением в форму, противоположную желаемой форме. Форма удерживается закрытой под высоким давлением и охлаждается, чтобы формованное изделие затвердело. Как только пластик остынет, форма открывается, как правило, автоматически, и готовое изделие извлекается. Пресс-форма изготавливается из металла, обычно из стали или алюминия, и подвергается прецизионной механической обработке для придания желаемой формы детали. Литье под давлением используется для создания многих вещей, таких как катушки для проволоки, крышки для бутылок, автомобильные приборные панели и большинство других пластиковых изделий, доступных сегодня.Литье под давлением является наиболее распространенным методом изготовления деталей. Он идеально подходит для производства больших объемов одного и того же объекта. Некоторыми преимуществами литья под давлением являются высокая производительность, повторяемость высоких допусков, возможность использования широкого спектра материалов и низкая стоимость рабочей силы. Некоторыми недостатками этого процесса являются дорогостоящие инвестиции в оборудование, потенциально высокие эксплуатационные расходы и необходимость проектирования формованных деталей.

Он идеально подходит для производства больших объемов одного и того же объекта. Некоторыми преимуществами литья под давлением являются высокая производительность, повторяемость высоких допусков, возможность использования широкого спектра материалов и низкая стоимость рабочей силы. Некоторыми недостатками этого процесса являются дорогостоящие инвестиции в оборудование, потенциально высокие эксплуатационные расходы и необходимость проектирования формованных деталей.

3. Выдувное формование

Производственный процесс, при котором формируются полые пластмассовые детали.В целом, существует три основных типа выдувного формования: экструзионно-выдувное формование, литье под давлением с раздувом и выдувное формование с вытяжкой. Процесс выдувного формования представляет собой хорошо развитую технику формования, используемую в основном для изделий с одинаковой толщиной стенок, где важна форма. Сначала пластиковые гранулы загружаются в бункер, а затем нагреваются до расплавленного пластика. Материал выдувается по форме формы. Как только пластик остынет и затвердеет, форма откроется, и деталь будет извлечена.В процессе выдувного формования в большинстве случаев получают бутылки, пластиковые бочки и топливные баки. Есть много типов материалов на выбор, и инструменты дешевле, чем литье под давлением, но дороже, чем ротационное формование. Хотя выдувное формование было автоматизировано и может производить большое количество продукции, этот процесс в значительной степени ограничивается полыми формами. Эти формы тонкие и имеют различную толщину, которая должна быть точной, что часто приводит к потерям материала в процессе получения контейнеров с соответствующими размерами и спецификациями.

Материал выдувается по форме формы. Как только пластик остынет и затвердеет, форма откроется, и деталь будет извлечена.В процессе выдувного формования в большинстве случаев получают бутылки, пластиковые бочки и топливные баки. Есть много типов материалов на выбор, и инструменты дешевле, чем литье под давлением, но дороже, чем ротационное формование. Хотя выдувное формование было автоматизировано и может производить большое количество продукции, этот процесс в значительной степени ограничивается полыми формами. Эти формы тонкие и имеют различную толщину, которая должна быть точной, что часто приводит к потерям материала в процессе получения контейнеров с соответствующими размерами и спецификациями.

4. Экструзионное формование

Производственный процесс путем выдавливания расплавленного пластика через головку, обеспечивающую правильную форму профиля. Компании-производители используют экструзионное формование для изготовления изделий с постоянным поперечным сечением. Обычные предметы, которые можно найти в доме, сделанном с помощью этого процесса, включают трубы из ПВХ, водосточные желоба и даже соломинки. Экструзионное формование имеет низкую стоимость по сравнению с другими процессами формования. Отчасти это связано с эффективностью процесса. В большинстве случаев экструзионного формования используются термопласты, которые могут многократно плавиться и затвердевать.Оставшиеся материалы, которые обычно выбрасываются как отходы в других процессах, могут быть использованы повторно. Природа процесса экструзионного формования накладывает ограничения на виды продукции, которую он может производить. Например, пластиковые бутылки из-под газировки сужаются на одном конце, чтобы вместить крышку, чего нельзя достичь при обычном экструзионном формовании. Когда горячий пластик выходит из экструдера, он часто расширяется. Расширение пластика на этой стадии процесса называется разбуханием штампа. Прогнозирование точной степени расширения остается проблематичным, поскольку оно возникает из-за различных факторов процесса.