Технология производства стеклопакетов

Стеклопакет представляет собой изделие, состоящее из нескольких (двух и более) листов стекла, герметично соединенных между собой рамкой. Сегодня, как правило, стеклопакеты изготавливают на полностью автоматизированных линиях, строго придерживаясь технологии производства. Однако небольшие партии стеклопакетов могут производиться и вручную.

Компания «Стекло и стеклоизделия» — Изготовление стеклопакетов.

Производство стеклопакетов включает пять этапов, на каждом из которых стекло проходит специальную обработку, от качества которой зависит и качество готового изделия. Рассмотрим более подробно те этапы, которые проходит стекло, прежде чем стать стеклопакетом.

- Этап №1. Резка стекла.

На больших предприятиях, где производство стеклопакетов автоматизировано, резка стекла осуществляется на специальных столах, предназначенных специально для «раскройки» листов стекла. Чаще всего резка стекла производится в автоматическом режиме, управление процессом резки осуществляется специальной компьютерной программой.

Возможна также и резка стекла вручную: рабочий самостоятельно делает замеры и разрезает стекло специальным инструментом.

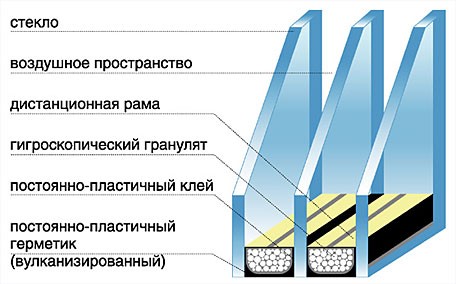

На этом же этапе производства изготавливаются и такие важные элементы стеклопакета, как дистанционные рамки (спейсеры). Спейсеры изготавливаются из алюминиевого или пластикового профиля и собираются с помощью специальных пластиковых уголков. В том же случае, когда изготовление стеклопакетов производятся большими партиями, дистанционные рамки изготавливаются на специальном оборудовании без применения уголков. В спейсер обязательно засыпается технический силикагель (молекулярное сито). Селикагель нужен для того, что бы влага, которая осталась в стеклопакете, при снижении температуры не конденсировалась на стеклах. Селикагель в спейсеры засыпается либо вручную, либо с использованием специального оборудования.

- Этап №2. Мойка стекла.

На данном этапе подготовленные стекла моют. Если речь идет о небольшом производстве стеклопакетов, то мойка стекла на таких минипредприятиях, как правило, производится вручную. На больших предприятиях для мойки нарезанного стекла применяются специальное оборудование для мойки стекла. Мойка стекол в машине происходит следующим образом: подготовленное стекло проходит между двумя рядами щеток, щетки вращаются и легко отмывают стекло от разного рода загрязнений. Для мытья стекол применяется только деминерализованная вода.

- Этап №3. Первичная герметизация.

На этапе первичной герметизации на боковые поверхности спейсеров наносится слой герметика. Сегодня для первичной герметизации, как правило, используются бутиловые герметики. Если стеклопакеты изготавливаются вручную, то в качестве герметика используется «бутиловый шнур». При изготовлении больших партий стеклопакетов, для минимизации расходов и ускорения производственного процесса, первичная герметизация производится с помощью специального оборудования – бутилового экструдера, который позволяет быстро наносить на поверхность спейсера полоски бутила нужной ширины.

- Этап №4. Сборка стеклопакета.

В случае ручной сборки стеклопакетов, подготовленный спейсер, с нанесенным ранее герметиком, укладывают на стекло, регулируя при этом отступ, который по всем сторонам должен быть одинаковым. Затем укладывается второе стекло и готовый стеклопакет обжимается ручным прессом или же обрабатывается на прессовочном столе. Если речь идет о сборке двухкамерного стеклопакета, то перед обжимкой, на второе стекло укладывается еще одна дистанционная рамка и третье стекло.

На крупных предприятиях, где изготавливаются большие партии стеклопакетов, сборка и обжимка последних производится с использованием автоматизированных производственных линий.

- Этап №5. Вторичная герметизация стеклопакета.

После того, как стеклопакет был обработан прессом, производится его вторичная герметизация: боковые части стеклопакета покрываются слоем герметика. Делается это для того, что бы внутрь стеклопакета не попадала влага. Для вторичной герметизации используются тиоколовые, полиуретановые и силиконовые герметики, которые при ручном производстве стеклопакетов наносятся на готовые изделия шпателем, а на автоматизированных производственных линиях – при помощи экструдеров.

Делается это для того, что бы внутрь стеклопакета не попадала влага. Для вторичной герметизации используются тиоколовые, полиуретановые и силиконовые герметики, которые при ручном производстве стеклопакетов наносятся на готовые изделия шпателем, а на автоматизированных производственных линиях – при помощи экструдеров.

Технология производства стеклопакетов, сборка, виды

Стеклопакет — представляет собой герметическую конструкцию, из двух или более стекол, соединённых по контуру с помощью герметика и дистанционных рамок. От соблюдения правил при изготовлении, зависит качество герметичности и как долго вам прослужит окно.

Как же происходит технология производства стеклопакетов? Основные продукты, которые используются в данном процессе это стекло, герметики, молекулярное сито (абсорбент), дистанционная рамка. Отличается только методика изготовления изделий.

Существует несколько видов производства стеклопакетов:

- Цеховое, является небольшим и создаёт около 50 стеклопакетов на день, требует меньшее количество затрат на оборудование.

- Промышленное, изготовляет 300–400 в день.

- Автоматическое, делает 400–900 изделий на день.

Под понятием «технологии изготовления стеклопакета» подразумевают сложный, трудоёмкий и требующий особого контроля качества процесс. Если производители придерживаются всех правил, и соблюдают технологии, то потребитель получит качественную продукцию.

В начальном этапе создания продукта вручную режется стекло на столе для порезки, и выкладывается на специальную подставку. Следующий этап-чистка стёкол с помощью воды и средством для мытья стекла, мелкие частицы удаляются сжатым воздухом, и вытирается насухо тканью. Герметизация окна зависит от чистоты и сухости поверхности, если недостаточно хорошо выполнить первые этапы, то окно будет протекать и не держать тепло. Далее, используя алюминиевые или стальные, оцинкованные рамки, выдерживают одинаковое расстояние между стёклами. Здесь главным есть механическая стабильность рамки. Как и поверхность стекла, рамка должна быть тоже чистой, без влаги, и грязи. Дистанционные профили, наполняются абсорбентом и собираются в рамку. После этого, в неё с двух сторон покрывается внутренним герметиком (бутилом). Герметизация бутилом осуществляется, после выполнения прессования.

Дистанционные профили, наполняются абсорбентом и собираются в рамку. После этого, в неё с двух сторон покрывается внутренним герметиком (бутилом). Герметизация бутилом осуществляется, после выполнения прессования.

Затем происходит наружная герметизация, здесь используют полисульфидные, силиконовые или полиуретановые герметики, которые должны иметь прочность и адгезионную способность. Важно соблюдать все нормативные правила при технологии сборки стеклопакетов.

Монтаж стеклопакетов можно производить при наружной температуре не ниже -15, и внутреннего воздуха помещений не меньше +5. Заключительным этапом технологии производства стеклопакета является сушка готового изделия и контроль качества, с помощью визуального осмотра, чтобы исключить наличие пыли внутри и наплывов герметика внутри по контуру дистанционной рамки. После этого стеклопакет сушат в специальной пирамиде, где происходит свободная циркуляция воздуха.

Сколько времени делается качественное окно?

Когда вы хотите заказать пластиковое окно, обратите внимание на то, за сколько дней изготовитель сделает окно, если вам обещают меньше 5-ти дней, то вам поставят б/у стеклопакет, или уже с нарушением производства. Естественно, что такое окно недолго прослужит, и не защитит от холода и шума.

Естественно, что такое окно недолго прослужит, и не защитит от холода и шума.

Наша фирма соблюдает все технологи изготовления при создании качественного стеклопакета, не нарушая правил. Для этого нужно минимум 5-ть дней и вы получите качественную, грамотно выполненную продукцию. Устанавливая только качественный стеклопакет, мы даём гарантию на 10 лет службы, обеспечивая вам сохранение комфорта, тепла, защиту от шума, холода и пыли.

Такие окна долго прослужат и, несомненно, украсят ваш дом.

Технология изготовления стеклопакетов для окон Века

Стеклопакеты уже достаточно долго являются оптимальным вариантом заполнения любых типов профилей для остекления окон, балконов, дверей:алюминиевых, пластиковых, деревянных. От качества стеклопакета напрямую зависит качество готовых окон или дверей, поэтому технология изготовления стеклопакета играет значительную роль при его производстве. Любое отклонение от принятой технологии может повлечь за собой такие последствия, как полное нарушение работы готовой конструкции окна или стеклянной двери.

ХХI век – век автоматизации производства. Как и многие другие,производство стеклопакетов на сегодняшний день также является практически полностью автоматизированным. Десятки рабочих, которые ранее участвовали в процессе изготовления стеклопакетов, могут быть заменены одним-двумя рабочими, которые подают специально подготовленное стекло для последующей работы автоматов, и выгружают готовые стеклопакеты. Линия производства стеклопакетов, которая выпускает готовую продукцию, подразделяется на несколько отделов, где проходят определенные этапы. Подготовленное стекло проходит 5 стадий для того,чтобы стать стеклопакетом. Качество обработки стекла на каждой стадии является залогом качества готового стеклопакета.

Первая стадия изготовления стеклопакета – резка стекла

На этом этапе цельный лист подготовленного стекла проходит резку. Для этого используются специальные резочные столы и инструменты,которые меняются в зависимости от типоразмера предварительной заготовки для стеклопакета. В зависимости от необходимого результата, подбирается вид инструмента для резки, а также жидкость, с помощью которой она будет произведена. Если ранее эти процессы выполняли рабочие, то современное оборудование для резки является полностью механизированным,система управления процессом заложена в компьютер. Благодаря новейшим технологиям изготовления оборудования для разрезки стекла, становится возможным производить наиболее выгодный раскрой, экономя при этом значительное количество материала. Подготовленное для разрезки стекло перемещается по столу на воздушной подушке, что позволяет гарантировать его полную безопасность в процессе производства. После произведения разреза стекло ломается с помощью металлических стержней, которые располагаются в поверхности стола. Тем не менее, при любом разрезе с последующим разломом в стекле образуются невидимые глазу микротрещины.Вдоль линии, которая произведена резочным оборудованием, производится разлом и стекло раскалывается. Ровные края разлома являются непременным условием технологии, для чего разлом должен быть произведен практически одновременно с разрезом подготовленного стекла.

В зависимости от необходимого результата, подбирается вид инструмента для резки, а также жидкость, с помощью которой она будет произведена. Если ранее эти процессы выполняли рабочие, то современное оборудование для резки является полностью механизированным,система управления процессом заложена в компьютер. Благодаря новейшим технологиям изготовления оборудования для разрезки стекла, становится возможным производить наиболее выгодный раскрой, экономя при этом значительное количество материала. Подготовленное для разрезки стекло перемещается по столу на воздушной подушке, что позволяет гарантировать его полную безопасность в процессе производства. После произведения разреза стекло ломается с помощью металлических стержней, которые располагаются в поверхности стола. Тем не менее, при любом разрезе с последующим разломом в стекле образуются невидимые глазу микротрещины.Вдоль линии, которая произведена резочным оборудованием, производится разлом и стекло раскалывается. Ровные края разлома являются непременным условием технологии, для чего разлом должен быть произведен практически одновременно с разрезом подготовленного стекла.

Вместе с разрезкой стекла, происходит еще один процесс, который подготавливает стекло к последующим этапам. Это резка спейсеров (дистанционные рамки) в соответствии с типоразмером данного вида стеклопакета, а также их соединение с помощью особых уголков и вставок.С внутренней стороны стекла в стеклопакете спейсеры должны иметь пробитые перфоратором отверстия. Пространство дистанционной рамки должно быть наполнено осушителем воздуха, который будет препятствовать образованию влаги внутри стеклопакета.

Однако при нарушении температурного режима, в котором должна осуществляться эксплуатация стеклопакета, возможно образование конденсата на стекле при достижении так называемой «точки росы». «Точкаросы» — это момент, когда поглотитель влаги стеклопакета уже не может справиться с количеством влажного воздуха внутри стеклопакета, что происходит в результате нарушения температурного баланса, и образовывается конденсат. Температура воздуха, которая вызывает появление конденсата для большей части стеклопакетов — –45С. Для регионов, в которых температура зачастую опускается ниже приведенной отметки, существуют специальные морозостойкие стеклопакеты, которые выдерживают температуры вплоть до –55С.

«Точкаросы» — это момент, когда поглотитель влаги стеклопакета уже не может справиться с количеством влажного воздуха внутри стеклопакета, что происходит в результате нарушения температурного баланса, и образовывается конденсат. Температура воздуха, которая вызывает появление конденсата для большей части стеклопакетов — –45С. Для регионов, в которых температура зачастую опускается ниже приведенной отметки, существуют специальные морозостойкие стеклопакеты, которые выдерживают температуры вплоть до –55С.

Тип стеклопакета играет решающую роль и при объеме заполнения дистанционной рамки или спейсера. Как правило, сопутствующая документация по технологии указывает более точные цифры, но как минимумэто 50% от общего объема спейсера. Изготавливается дистанционная рамкаиз металлического профиля или ленты: алюминиевого, стального. При изготовлении стального профиля для дистанционных рамок, происходит дополнительная обработка профиля или ленты антикоррозийным покрытием.Тем не менее, изготовление спейсеров из других материалов также возможно, при том условии, что общие требования и стандарты будут соблюдены.

Для того чтобы повысить теплоизоляционные характеристики стеклопакета, зачастую используются спейсеры с тепловым разрывом.Технология установки дистанционных рамок TPS является одной из последних разработок и позволяет значительно повысить уровень теплоизоляции стеклопакета. При этом спейсеры изготавливаются не из металлического профиля, а из бутилкаучука. Лента из этого материала существенно снижает проникновение холодного воздуха. Недостатками бутилкаучука являются его внешний вид и необходимость контроля влагопоглощаемости. Стеклопакет, дистанционные рамки которого изготовлены по технологии TPS, имеет некоторые задержки в поглощении влаги проникающей в стеклопакет, однако при долгом времени использования оконной конструкции, это играет не столь значительную роль.

Вторая стадия изготовления стеклопакета – мойка стекла

На этом этапе производится мойка разрезанного и подготовленного стекла с помощью специальных щеточек, расположенных внутри моечной машины. Для мойки стекол используют деминерализованную воду. Для того чтобы мойка не принесла поверхности стекла никаких повреждений,необходимо использовать щетинки строго определенной жесткости. Многие характеристики будущего стеклопакета зависят от правильного произведения стадии мойки подготовленного стекла. Ранее мойка производилась вручную, что значительно ухудшало его качество. При проведении мойки стекла не рекомендуется применение моющих средств.Одним из главных условий качественного стеклопакета является плотное прилежание герметика к поверхности стекла, а мойка вручную нарушает герметичность покрытия и соответственно лишает стеклопакет его высокихх арактеристик.

Для мойки стекол используют деминерализованную воду. Для того чтобы мойка не принесла поверхности стекла никаких повреждений,необходимо использовать щетинки строго определенной жесткости. Многие характеристики будущего стеклопакета зависят от правильного произведения стадии мойки подготовленного стекла. Ранее мойка производилась вручную, что значительно ухудшало его качество. При проведении мойки стекла не рекомендуется применение моющих средств.Одним из главных условий качественного стеклопакета является плотное прилежание герметика к поверхности стекла, а мойка вручную нарушает герметичность покрытия и соответственно лишает стеклопакет его высокихх арактеристик.

Третья стадия изготовления стеклопакета – нанесение герметика

После мойки стекла, на спейсерные заготовки наносится первичный слой герметика. Дистанционные рамки соединяются друг с другом с помощью уголков из металла или пластика, и на их поперечные стороны наносится слоем в несколько мм (минимум 3 мм) специальное покрытие из герметика. В виде герметиков на сегодняшний день используются бутилы. Существуют определенные стандарты, при нарушении которых происходит преждевременный выход стеклопакета из строя или несоответствие его характеристик заявленным. Герметичный слой должен быть строго равномерен, не иметь пустых промежутков и ширину не меньше 3 мм. Если производство стеклопакетов имеет ограниченные размеры, допускается ручное нанесение герметика (как и в случае ремонта стеклопакета,который может быть вызван нарушениями в технологии при его производстве).

В виде герметиков на сегодняшний день используются бутилы. Существуют определенные стандарты, при нарушении которых происходит преждевременный выход стеклопакета из строя или несоответствие его характеристик заявленным. Герметичный слой должен быть строго равномерен, не иметь пустых промежутков и ширину не меньше 3 мм. Если производство стеклопакетов имеет ограниченные размеры, допускается ручное нанесение герметика (как и в случае ремонта стеклопакета,который может быть вызван нарушениями в технологии при его производстве).

Четвертая стадия изготовления стеклопакета – первичная сборка

После того, как на спейсеры нанесено герметичное бутиловое покрытие,производится предварительная сборка стеклопакета, которая включает в себя прикрепление подготовленных и очищенных стекол с дистанционными рамками, на которые нанесен герметичный слой. Цвет бутилового покрытия на этой стадии должен быть идеально черным. Если же на покрытии обнаруживаются белые следы, то это означает, что покрытие трогали руками (при ручном покрытии бутиловой лентой, работы должны быть проведены в специально предназначенных для этих целей перчатках) или стекло не было достаточно вымыто. Технология предусматривает так называемое «мягкое» покрытие поверхности стекла, которое является неустойчивым к влияниям внешней среды. Поверхность стекла с «мягким»покрытием является той стороной, которая находится внутри камеры стеклопакета. Необходимо, чтобы еще на стадии резки стекла поверхность,на которую будет нанесено бутиловое покрытие, была идеально очищена от«мягкого» покрытия для плотного прилежания бутила к стеклу, что обеспечит полную герметизацию, а также не повредит поверхности стекла.При этом с внешней стороны стеклопакета очищенная поверхность должна быть невидима, чтобы внешний вид стеклопакета не ухудшался.

Технология предусматривает так называемое «мягкое» покрытие поверхности стекла, которое является неустойчивым к влияниям внешней среды. Поверхность стекла с «мягким»покрытием является той стороной, которая находится внутри камеры стеклопакета. Необходимо, чтобы еще на стадии резки стекла поверхность,на которую будет нанесено бутиловое покрытие, была идеально очищена от«мягкого» покрытия для плотного прилежания бутила к стеклу, что обеспечит полную герметизацию, а также не повредит поверхности стекла.При этом с внешней стороны стеклопакета очищенная поверхность должна быть невидима, чтобы внешний вид стеклопакета не ухудшался.

После того, как произведена предварительная сборка, стеклопакет отправляется под пресс, который сжимает его для окончательной фиксации.Под прессом стеклопакет должен находится некоторое время для того,чтобы бутиловое покрытие проникло в верхний слой поверхности стекла для обеспечения надежной герметизации.

Как правило, для того, чтобы стеклопакет не разрушился в процессе сборки и монтажа, перед первичной стадией сборки, производят шлифовку краев стекла.

Пятая стадия изготовления стеклопакета – завершающая

После обработки стеклопакета прессом, производится покрытие боковых частей стеклопакета вторым слоем герметика, который предназначен для точного сохранения первичной геометрии стеклопакета во время его последующей эксплуатации. Для этого используются полиуретановые, силиконовые или тиоколовые герметики. При этом, температура в производственном помещении, где изготовляются стеклопакеты, должна быть не ниже +16С и не выше +25С; влажность воздуха не выше 50%.

Благодаря качественному изготовлению стеклопакетов, без нарушения технологии и стандартов, мы получаем действительно отличный продукт,который дополняет и улучшает характеристики оконного профиля. При установке высококачественных стеклопакетов, Ваши пластиковые окна будут отлично защищать помещение от холода и шума, а также служить прекрасным украшением дома. Ведь стекла – это отражение внешнего мира,и какими будут они, таким Вы будете видеть мир, который Вас окружает.

Технология производства стеклопакетов — Оборудование для стеклопакетов

Краткое изложение технологии сборки стеклопакета и обзор необходимого для этого оборудования.

Стеклопакеты могут производится как «вручную», так и используя специализированные станки, вкратце технология производства стеклопакетов может быть описана следующим образом:

Резка стекла

При ручном производстве небольшого количества стеклопакетов раскрой стекла возможно осуществить стеклорезом или так называемым «быстрорезом» на столе обтянутом ковролином или просто плотной тканью. Желательно использовать профессиональный инструмент с подачей специальной жидкости, которая облегчает разлом стекла. Более совершенным будет стол оснащенный разломочными рейками и воздушной подушкой.

|

Стол для ручной резки стекла |

Технология производства стеклопакетов в промышленных масштабах предусматривает использование столов для резки стекла различной степени автоматизации, от механических, на которых оператор выставляет размеры на счетчике и, вручную перемещая каретку с резцом режет лист до автоматических которые снабжаются программой оптимизации раскроя для снижения отходов, существуют также автоматические линии оснащенные станциями загрузки и столами разлома.

|

Стол для механической резки стекла |

Автоматический стол для резки стекла |

Автоматическая линия для резки стекла |

Мойка стекла

В небольших производствах стекла до сих пор моются вручную с использованием моющих средств на самостоятельно изготовленных стендах. Большое количество стеклопакетов возможно произвести только с использованием специальных моечных машин. Для изготовления стеклопакетов в основном применяются вертикальные моечные машины. Различаются они по высоте и количеству щеточных валов установленных в моечной секции. В этом оборудовании стекло проходя между двумя рядами вращающихся щеток без использования каких-либо моющих средств отмывается от загрязнений. Далее стекло проходит между двумя , расположенными под углом, соплами где производится его сушка.

|

Вертикальная машина мойки стекла |

Подготовка дистанционной рамки

Подготовка дистанционной рамки включает в себя следующие операции:

— Резка профиля. Может производится маятниковой пилой на самостоятельно изготовленной подставке с закрепленной на ней измерительной лентой, более производительной будет работа на профессиональной пиле с электронным измерителем. Еще большее количество дистанционных профилей можно напилить используя пилу с автоматическим отводом упора и функцией импорта листа размеров. В таком случае оператор не отвлекается на выставление размеров и выполняет только установку исходных профилей, нажатие педали и съем готовых изделий.

|

Станок для резки дистанционного профиля |

— Дистанционная рамка собирается из напиленных заготовок при помощи специальных пластиковых уголков. Делается это на простом столе удобном для операторов.

Делается это на простом столе удобном для операторов.

— При изготовлении большого количества стеклопакетов (более 700-800 в смену) будет целесообразным использование автоматического станка для гибки рамки. Это оборудование позволяет изготавливать дистанционную рамку без применения уголков, практически любой конфигурации.

|

Станок автоматической гибки дистанционного профиля |

Станок для автоматической засыпки влагопоглотителя |

— Как минимум в две стороны рамки засыпается молекулярное сито (технический силикагель) для того чтобы оставшаяся в пакете влага не конденсировалась на стекле внутри пакета при снижении температуры. Это делается как вручную, так и при помощи устройств снабженных вибрацией бункера и подогревом материала. Рамки изготовленные без уголков методом гнутья засыпают на специальном станке, который просверливает в профиле отверстие, засыпает силикагель и заделывает отверстие герметиком.

|

Станок для засыпки влагопоглотителя |

— При изготовлении криволинейных стеклопакетов возникает необходимость в соответствующих изогнутых рамках. Формообразование таких рамок в небольшом количестве производится на ручном приспособлении. При наличии станка автоматической гибки фигурные рамки производятся на нем.

|

Приспособление для гибки дистанционного профиля |

— Первичная герметизация. Суть ее в том что на боковые поверхности дистанционной рамки наносится слой бутилового герметика, что служит первичным контуром герметизации стеклопакета. В ручном производстве стеклопакетов используется т.н. «бутиловый шнур». Но при изготовлении большого количества стеклопакетов экономически целесообразнее использовать бутиловый экструдер. Это устройство позволяет наносить на рамку слой герметика используя более дешевые брикеты материала массой 2 или 7 кг – это снижает себестоимость процесса, при массовом производстве стеклопакетов. Рамка проводится между двумя разогретыми форсунками из которых под давлением подается тонкая полоска бутила требуемой ширины.

Это устройство позволяет наносить на рамку слой герметика используя более дешевые брикеты материала массой 2 или 7 кг – это снижает себестоимость процесса, при массовом производстве стеклопакетов. Рамка проводится между двумя разогретыми форсунками из которых под давлением подается тонкая полоска бутила требуемой ширины.

|

Экструдер бутила |

Сборка стеклопакета

При ручном производстве стеклопакетов дистанционная рамка, с нанесенным ранее бутиловым шнуром укладывается на стекло с одинаковым отступом по всем сторонам, после чего укладывается второе стекло (размеры рамки должны быть меньше стекла как минимум на 7 мм). Если пакет двухкамерный, то укладывается вторая рамка и укладывается третье стекло. Обжимают собранный стеклопакет ручным прессом или на прессовочном столе. Использование прессовочного стола позволяет обойтись без поворотного стола, поскольку он удерживает стеклопакет при герметизации.

Использование прессовочного стола позволяет обойтись без поворотного стола, поскольку он удерживает стеклопакет при герметизации.

|

Прессовочный стол |

Машинное производство предполагает использование сборочных линий. Самая простая линия с роликовым (валковым) прессом. В данном случае стекло выходящее из мойки, вручную проталкивается на стенд сборки, наклеивается рамка и подводится также вручную второе стекло. После сборки стеклопакет пропускается между двумя вертикальными валами которые его обжимают. Более скоростное оборудование для производства стеклопакетов собирает их полуавтоматически — человек устанавливает стекло на стенд моечной машины, контролирует качество стекол перед сборкой, наклеивает рамку по автоматически выдвигающимся упорам, выбирает тип стеклопакета, а пресс собирает и обжимает стеклопакеты. Существуют линии с отдельной секцией сборки и линии в которых функции сборки и обжима выполняются в прессе.

|

Линия мойки и сборки с роликовым прессом |

Линия мойки и сборки с панельным прессом |

Вторичная герметизация стеклопакета

После того как стеклопакет собран его необходимо загерметизировать чтобы исключить попадание внутрь влаги. Для этого в настоящее время применяются однокомпонентные и двухкомпонентные герметики. Однокомпонентный герметик (хотмелт) разогревается в бункере экструдера хотмелта до температуры 180-190 градусов и с помощью пистолета подается на стеклопакет, после чего он застывает и стеклопакет готов к установке в раму. Такой процесс удобен, но продукция будет уступать по качеству стеклопакетам с двухкомпонентной герметизацией.

Двухкомпонентный герметик наносится на стеклопакет при помощи соответствующего экструдера. Экструдер выкачивает из емкостей основной компонент и катализатор и смешивает их в определенной пропорции. В таком случае срок готовности стеклопакета составит около суток. Несмотря на большую стоимость оборудования и самого герметика качество стеклопакетов получается наиболее высоким и удовлетворяющим требованиям ГОСТ.

В таком случае срок готовности стеклопакета составит около суток. Несмотря на большую стоимость оборудования и самого герметика качество стеклопакетов получается наиболее высоким и удовлетворяющим требованиям ГОСТ.

|

|

Двухкомпонентный экструдер |

Двухкомпонентные герметики бывают полисульфидными, полиуретановыми и силиконовыми. Последние применяются при изготовлении структурных стеклопакетов поскольку устойчивы к ультрафиолету. В ручном производстве двухкомпонентный герметик замешивается вручную и наносится на стеклопакет шпателем.

Таким образом исходя из вышесказанного можно заключить: произвести пакеты вручную можно, но в небольшом количестве и сомнительного качества (очень трудно за ним уследить в данном случае), разумнее приобрести для этого специализированное оборудование, или покупать пакеты на предприятиях где такое оборудование имеется.

Технология производства пластиковых окон

Оглавление

Компания «Вега» — поставщик высокотехнологичного оборудования для производства стеклопакетов, мебельной, стекольной промышленности и интерьерных решений. Мы предлагаем в продажу, обслуживаем и продаём оборудование для производства стеклопакетов — высокоавтоматизированное, качественное и недорогое.

В этой статье из серии о производстве пластиковых окон и организации собственного бизнеса, мы расскажем Вам о технологии производства пластиковых окон, или как их называют в народе стеклопакетов.

Сразу следует отметить, что производство стеклопакетов и пластиковых окон — это не одно и то же, потому что стеклопакет представляет собой герметичную конструкцию из двух и более стёкол, а пластиковое окно состоит из: одного и более стеклопакетов, совмещённых со створкой, рамой, импостами (металлопластиковыми элементами внутри оконного блока из нескольких стеклопакетов). Но это лишь в двух словах. Конструкция пластикового окна гораздо сложнее.

Конструкция пластикового окна гораздо сложнее.

Рис. 1. Металлопластикове окно

Процесс производства пластиковых окон

Процесс производства пластиковых окон начинается с производства стекла нужного качества и размера, сборки стеклопакетов, производства оконных профилей ПВХ и стальных армирующих вставок. Назовём это всё заготовками для производства стеклопакетов и пластиковых окон и оставим за рамками данной статьи. Технология производства стеклопакетов была описана ранее здесь в серии статей про стеклопакеты. Поэтому, рассмотрим процесс производства именно пластиковых окон отдельно от остального, предположижв, что стеклопакеты, профили, фурнитура и прочие материалы уже есть в наличии.

Рис. 2. Конструкция оконного блока

Когда готовые стеклопакеты и заготовки поступают на производство стеклопакетов, то собираются в оконные блоки, которые потом устанавливаются на объекте заказчика.

В процессе производства пластиковых окон:

- По замерам создаётся электронный чертёж будущего окна;

- Нарезаются заготовки профилей из ПВХ для створок, рамы и импоста;

- В заготовках проделываются отверстия для отведения влаги и фурнитуры;

- Нарезаются, устанавливаются и закрепляются армирующие профили в — ПВХ;

- Профили ПВХ сплавляются на специальном станке;

- Шлифуются сварочные швы;

- Импосты фрезеруют по шаблону и прикрепляют к оконному блоку;

- Монтируется обвязочная, ответная фурнитура, ручки;

- На раму и створки прикрепляются резиновые уплотнители;

- Створки закрепляются в раме;

- Стеклопакеты устанавливаются в рамы и уплотняются;

- Перед выпуском стеклопакет проверяется на качество.

Кажется довольно просто, но рассмотрим каждый этап по отдельности.

Аспекты технологии производства пластиковых окон

1. Подготовительный этап. К заказчику выезжает замерщик, который снимает замеры оконного проёма с учётом специфики установки пластиковых окон в зданиях с различной конструкции. По замерам, с учётом градостроительных норм и пожеланий заказчика создаётся электронный чертёж или схема, по которой производятся оконные блоки нужных размеров и конфигурации.

2. Заготовка и нарезка профилей. Профили из ПВХ представляют в разрезе многокамерные изделия. Чем больше камер, тем лучше энергосберегающие свойства обеспечивает пластиковый профиль. Существуют профили с количеством камер от 1 до 8. Для России рекомендуется использовать профили с количеством камер от 3 до 5. Профильные заготовки необходимо нарезать на отрезки запланированной длины. Оба конца каждой заготовки обрезаются одновременно, под углом, двухголовой дисковой пилой со специальным диском с высокой скоростью вращения.

3. Прорезание отверстий для водоотведения и фурнитуры. Для того, чтобы между профилем и стеклопакетом не образовывался губительный для всей системы конденсат, в створочном профиле проделываются дренажные отверстия на равном расстоянии от краёв и друг от друга. На специальных станках или вручную по шаблону проделываются отверстия под ручку и фурнитуру. Прорезается паз под замок. Однако этот этап производства пластикового стеклопакета может быть отсрочен до сплавления сборки створок и рамы.

4. Нарезка, установка и закрепление армирующих профилей. Стальные армирующие профили, придающие жёсткость профилям из ПВХ и всей конструкции нарезаются маятниковой дисковой или ленточной пилой по шаблону и зачищаются от заусенцев и подгоняются на шлифивочном станке. Армирующие профиле в процессе производства вставляются в профили из ПВХ и закрепляются с помощью саморезов.

5. Сплавление профилей. Нарезанные и армированные профили соединяются на специальном станке под давлением при высокой температуре. Чтобы обеспечить высокую прочность и симметрию профилей створок и рам предпочтительно применять автоматы, одновременно осуществляющие сплавление по всем четырём углам. В ходе этого процесса в зазоры между профилями опускаются нагревающие элементы с тефлоновым антипригарным покрытием, которые доводят материал торцов до состояния плавления. Потом нагревательные элементы поднимаются и составные части рамы или створки сдавливаются. После остывания автомат проводит испытание соединения на прочность, оказывая определённое давление с нужной длительностью на ответственные точки конструкции.

Чтобы обеспечить высокую прочность и симметрию профилей створок и рам предпочтительно применять автоматы, одновременно осуществляющие сплавление по всем четырём углам. В ходе этого процесса в зазоры между профилями опускаются нагревающие элементы с тефлоновым антипригарным покрытием, которые доводят материал торцов до состояния плавления. Потом нагревательные элементы поднимаются и составные части рамы или створки сдавливаются. После остывания автомат проводит испытание соединения на прочность, оказывая определённое давление с нужной длительностью на ответственные точки конструкции.

6. Шлифовка сварочных швов. Затем сварочные швы со всех сторон шлифуются фрезерной машиной с ЧПУ по заданной конфигурации, чтобы обеспечить правильную форму продукта и презентабельный внешний вид пластикового окна.

7. Фрезеровка и закрепление импостов. Импостом называется часть оконной рамы или створки, которая резделяет оконный блок на несколько секций из стеклопакетов. Чтобы импост подошёл к готовой оконной конструкции, его надо подогнать с помощью фрезерной установки с ЧПУ по шаблону под получившееся окно. Что и производится на данном этапе. После чего необходимо закрепить импосты в оконной конструкции с помощью фурнитуры в виде уголков и саморезов.

Что и производится на данном этапе. После чего необходимо закрепить импосты в оконной конструкции с помощью фурнитуры в виде уголков и саморезов.

8. Монтирование обвязочной, ответной фурнитуры и ручек. Далее на специальном стенде или вручную по шаблону монтируется обвязочная фурнитура, ручки, замки и ответная фурнитура. Так как окна бывают разной конфигурации и размеров, то обвязочную фурнитуру иногда тоже требуется подгонять по размеру, обрезать по шаблону и позиционировать в нужных местах. Ручка закрепляется в двух местах и пропускается в центральное осевое отверстие, где соединяется с замком, который выступает с внешнего торца створки и должен совпадать с ответной фурнитурой на раме.

Рис. 3. Уплотнение зазоров

9. Уплотнение. Уплотнители из каучука или более современного материала прикрепляются в специальные пазы для устранения зазоров между рамной и створочной заготовкой с внешней и внутренней стороны. Также уплотнитель прикрепляется на створку перед установкой стеклопакета между створкой и будущим стеклопакетом. Например, как это показано на рисунке. Следует отметить, что для уплотнения зазоров разных частей окна применяются уплотнители разной формы.

Например, как это показано на рисунке. Следует отметить, что для уплотнения зазоров разных частей окна применяются уплотнители разной формы.

10. Навешивание створок. Далее створки устанавливаются в рамы с импостами в той последовательности, как это предусмотрено проектом. В принципе, неоткрывающаяся часть окна, получившаяся за счёт импоста может быть застеклена в первую очередь.

11. Застекление. Перед установкой стеклопакетов в створочные профили или в профиль рамы с импостом устанавливаются вставки, обеспечивающие определённый зазаор между профилем и стеклопакетом, предусмотренный технологией производства пластикового окна. Далее устанавливается сам стеклопакет. Стеклопакет закрепляется штапиками, которые тоже нарезаются сначала нужной формы и длины. Короткие штапики нарезаются точной длины, а длинные — чуть больше нормы. Штапики и закрепляются в специальные пазы — от коротких к длинным с помощью молоточка с нецарапающей, нерезрушающей пластик и стекло поверхностью. С помощью штапика или уплотнителя обеспечивается достаточно плотное и надёжное крепление стеклопакета в раме.

12. Проверка качества. После процесса изготовления пластиковый пакет проверяют на предмет работоспособности обвязочной фурнитуры, герметичности, чистоты и отправляют клиенту для последующего монтажа.

Прочие аспекты и заключение

Технология производства пластиковых окон может в значительной степени отличаться от описанной выше, в зависимости от применяемого оборудования, проекта и наличия декоративных решений. Например, створки и рамы иногда оклеивают цветной плёнкой до нарезки, для получения более широкой палитры готовых изделий, а на некоторых производствах применяют полуавтоматизированные или ручные инструменты в большем числе. Также существуют различные технологии утепления окон, что вносит ещё больше разночтений в этой вязи.

Однако, в условиях экономического кризиса в Европе и в России, небольшие и слабо автоматизированные производства пропадают. Спад самого производства происходит более медленно и по большей мере за счёт почивших компаний. Поэтому, если Вы хотите обеспечить конкурентоспособность производства окон ПВХ, стоит задуматься о более серьёзной его автоматизации. Для этого Вам может потребоваться оборудование для производства стеклопакетов, которое предлагает наша компания. Компания «Вега» — поставщик высокотехнологичного оборудования в Россию.

Для этого Вам может потребоваться оборудование для производства стеклопакетов, которое предлагает наша компания. Компания «Вега» — поставщик высокотехнологичного оборудования в Россию.

Производство стеклопакетов, изготовление, цена. | Бридж

Производство стеклопакетов — это комплекс оборудования, позволяющий выпускать до нескольких сотен стеклопакетов в смену. Производство стеклопакетов является перспективным направлением нашей деятельности. Мы постоянно изыскиваем инновационные тенденции и применяем их к российскому рынку. Мы позиционируем себя как современное, энергичное, динамично развивающееся предприятие. Мы изготавливаем различные виды стеклопакетов для остекления фасадов зданий, офисов, жилых домов, коттеджей.

Мы специализируемся на различной обработки стекла: резка, сверление, кромка, фацет, пескоструйная обработка, алмазная гравировка, нанесение пленочного витража, нанесение наливного витража, нанесение краски, изготовление триплекса, закалка стекла, изготовление стеклопакетов, изготовление дверей купе.

Стеклопакеты — это основной элемент остекления, который используется в составе оконных и дверных блоков, а также при создании фасадов. Стеклопакет — это прозрачная часть пластикового окна, которая может иметь различную конструкцию в зависимости от требуемых характеристик.

Для производства стеклопакетов мы используем технологию «теплый край» — это технология производства стеклопакетов с полуфабрикатной лентой 5 в 1. При всей инновационности, технология сборки стеклопакетов «теплый край» является проверенной сотнями тысяч установок.

К числу основных достоинств стеклопакетов можно отнести высокие шумоизоляционные, а также теплоизоляционные свойства, продолжительный срок эксплуатации, большой выбор специального стекла. Конструктивно стеклопакеты представляют собой жесткую герметичную конструкцию, состоящую из двух (однокамерные) или трех (двухкамерные стеклопакеты) стекол. Нарезка стекол производится с высокой точностью на автоматизированных столах. При перемещении стекло для предохранения от царапин не касается поверхности нарезного стола. После нарезки производится автоматизированная мойка стекол — она обеспечивает чистоту стекол перед сборкой стеклопакета. Сушка стекол осуществляется сначала потоком холодного воздуха, затем потоком горячего воздуха.

Нарезка стекол производится с высокой точностью на автоматизированных столах. При перемещении стекло для предохранения от царапин не касается поверхности нарезного стола. После нарезки производится автоматизированная мойка стекол — она обеспечивает чистоту стекол перед сборкой стеклопакета. Сушка стекол осуществляется сначала потоком холодного воздуха, затем потоком горячего воздуха.

Изготовление стеклопакета на производстве

Ещё более сложная конструкция у стеклопакета триплекс, их целью является увеличение безопасности любого объекта, содержащего стекло или стеклопакеты для людей. В стеклопакетах могут использоваться стекла триплекс. Когда задача стоит в обеспечении энергосбережения, то современные технологии позволяют устанавливать в радиусные окна стеклопакеты с солнцеконтролирующим (мультифункциональным) стеклом. Так же есть возможность заказа радиусных окон с тонированными стеклами. Все выше перечисленные возможности дают неограниченное поле для реализаций фантазий и задумок архитекторов и дизайнеров.

Так же есть возможность заказа радиусных окон с тонированными стеклами. Все выше перечисленные возможности дают неограниченное поле для реализаций фантазий и задумок архитекторов и дизайнеров.

У нас всегда можете купить купить стеклопакет, состоящий как из стекла триплекс, так и из обычных стекол, или из закалённого стекла. Можно комбинировать стекла, что повышает безопасность их использования в самых различных областях применения, и удовлетворяет разнообразные потребности по красоте и конфигурации.

Оборудование для производства стеклопакетов | PROMOKNA.RU

Для организации полноценного производства стеклопакетов требуется больше финансовых затрат, чем на организацию производства оконных конструкций. Оборудование более дорогое.

Поэтому мы будем рассматривать два варианта производства стеклопакетов:

- Полностью скомплектованный цех

- «Ручная сборка стеклопакетов».

- Резка стекла

На первом этапе мы режем листы стекла. Размеры стекла должны соответствовать спецификации на производство, рассчитываются компьютерной программой.

- Стекло режут на специальных столах. Столы бывают разной степени автоматизации, начиная от простых (на которых перемещение режущего моста выполняется в ручную), и заканчивая автоматическими для фигурной резки стекла (фигурная и прямолинейная резка выполняется в автоматическом режиме, есть программа оптимизации).

- Для небольшого участка сборки стеклопакетов стол можно сделать самостоятельно. Делается стол, который обтягивают плотной тканью. Резка стекла в этом случае будет выполняться специальным профессиональным ручным инструментом (надо будет приобрести стеклорез с системой смазки, быстрорез, уголок, линейку с присосками).

- Резка спейсера

- Резка алюминиевой дистанционной рамки выполняется на специальной пиле.

- Можно использовать маятниковую пилу. Необходимая длина заготовок также указывается в спецификации на производство.

- Резка алюминиевой дистанционной рамки выполняется на специальной пиле.

- Засыпка селикагеля и сборка контура.

Из заготовок дистанционной рамки мы собираем единый контур и засыпаем внутрь рамки селикагель (осушитель). Контур собирается с помощью пластиковых уголков. Для засыпки селикагеля можно использовать специальные стенды.

- Мойка стекла

- Операция выполняется с помощью моечной машины.

- Мойка стекла осуществляется вручную.

- Первичная герметизация.

При изготовлении стеклопакета, герметизация производится по краям дистанционной рамки (первичная) и по периметру собранного стеклопакета (вторичная). В ходе первичной герметизации, мы берем собранный контур, и наносим с помощью бутил-экструдера герметик по краям спейсера по всему периметру контура.

- Нанесение герметика производится с помощью бутил-экструдера.

- Операция делается вручную с помощью бутилового шнура.

- Нанесение герметика производится с помощью бутил-экструдера.

- Сборка стеклопакета.

На чистое стекло кладем контур дистанционной рамки, и на него кладем еще стекло.

- Операция может выполняться на линии мойки, сборки, опрессовки.

- Операция может выполняться на сборочном столе.

- Обжимаем стеклопакет

Для получения требуемой герметичности и толщины стеклопакета, его необходимо обжать.

- Операция может выполняться на линии мойки, сборки, опрессовки.

- Операция может выполняться с помощью ручного пневматического пресса.

- Вторичная герметизация.

После обжима стеклопакета, мы кладем стеклопакет на вращающийся стол и наносим герметик по всему периметру стеклопакета. Столы бывают с разной степенью автоматизации.

В качестве герметика используется однокомпонентный силиконовый герметик, либо двухкомпонентный полисульфидный.

- Операция выполняться с помощью тиокол-экструдера (нанесение двухкомпонентного полисульфидного герметика).

- Операция выполняться с помощью пневматического ручного пистолета (нанесение однокомпонентного силиконового герметика).

После вторичной герметизации стеклопакет отправляется на сушку.

Обращаем Ваше внимание на то, что представленная технология является ознакомительной, она не содержит технических тонкостей сборки стеклопакетов.

Нормативная документация

ГОСТ 24866-99. Стеклопакеты клееные строительного назначения. Технические условия.

Технология тонкого стекла для производства стеклопакетов

Glass Performance Days (GPD) — это независимый форум, посвященный развитию мировой стекольной промышленности. GPD, организуемый раз в два года, включает крупнейшую и ведущую международную конференцию по стеклу, несколько семинаров, выставку изделий из стекла и разнообразные социальные мероприятия.

В этом году на GPD в Финляндии LiSEC представляли два лектора.

Питер Хольцингер, руководитель отдела продаж LiSEC Group, рассказал об использовании тонкого закаленного стекла в качестве средней панели в тройных стеклопакетах.По сравнению с двойным остеклением, тройные стеклопакеты обеспечивают значительное улучшение показателей Ug и звукоизоляции, но имеют одну большую проблему: их большой вес. Использование тонкого закаленного стекла решает эту проблему за счет снижения веса тройных стеклопакетов до веса обычных двойных стекол и за счет снижения показателя Ug до 0,6 Вт / м².

Тонкое закаленное стекло является сверхгибким, более прочным и поэтому будет играть огромную роль в будущих приложениях в производстве плоского стекла и солнечной энергии.Благодаря своим многочисленным преимуществам, тонкое закаленное стекло также сыграло важную роль во второй лекции, проведенной LiSEC.

Ричард Брукнер из отдела исследований и разработок LiSECs рассказал об использовании тонкого закаленного стекла для фотоэлектрических модулей из стекла и стекла с герметичной изоляцией. Очевидно, что светопропускание лучше в тонком стекле, что приводит к более высокой эффективности модулей. Использование тонкого закаленного стекла в качестве переднего и заднего листа обеспечивает простой монтаж с помощью задних направляющих.

Очевидно, что светопропускание лучше в тонком стекле, что приводит к более высокой эффективности модулей. Использование тонкого закаленного стекла в качестве переднего и заднего листа обеспечивает простой монтаж с помощью задних направляющих.

Другим важным преимуществом подхода LiSEC является повышенная долговечность модулей благодаря очень прочному и гибкому закаленному тонкому стеклу и герметичному уплотнению, которое делает устойчивые к диффузии фотоэлектрические модули устойчивыми к неблагоприятным атмосферным условиям и аммиачным газам.

Обе лекции вызвали большой интерес и отклик аудитории и завершились оживленными дискуссиями.

Технология тонкого стекла для производства стеклопакетов

Питер Хольцингер

LiSEC Maschinenbau GmbH, Peter-Lisec-Strasse 1, 3353 Seitenstetten

Австрия

Аннотация

Разработка прокладочных материалов, оконных проемов + газозаправки и покрытий практически завершена. В этих областях в будущем можно ожидать лишь минимального прогресса.Однако требования к окнам и остеклению растут в контексте энергоэффективности. В самом деле, обычные двойные стеклопакеты больше не смогут удовлетворить потребности в будущем. При рассмотрении этих аспектов использование тройных стеклопакетов в качестве стандартного остекления кажется неизбежным.

В этих областях в будущем можно ожидать лишь минимального прогресса.Однако требования к окнам и остеклению растут в контексте энергоэффективности. В самом деле, обычные двойные стеклопакеты больше не смогут удовлетворить потребности в будущем. При рассмотрении этих аспектов использование тройных стеклопакетов в качестве стандартного остекления кажется неизбежным.

Благодаря наличию двух оконных проемов тройное остекление обеспечивает лучшие показатели теплоизоляции, чем двойные стеклопакеты, но из-за их большего веса и худшего светопропускания они также имеют некоторые недостатки. Следующий подход описывает использование закаленного тонкого стекла для тройных стеклопакетов.

Благодаря тонкому стеклу тройное остекление может быть изготовлено с весом обычных двойных элементов, не влияя на светопропускание и удваивая изоляционный эффект. Дополнительно будет описано необходимое оборудование и некоторые другие преимущества.

Рисунок 1. Тройное остекление с массой обычных двойных стеклопакетов

Введение

Скоро в законе будут установлены значения Ug ниже 0,8 Вт / м2К. С введением в 2009 г. в Германии Регламента об энергосбережении и его ужесточением, запланированным на 2012 г., стало ясно, что двойные блоки не будут соответствовать требованиям законодательства в будущем. Поскольку законодательные требования к теплоизоляции становятся все более строгими — см., Например, Немецкий Регламент по энергосбережению EnEV — наблюдается четкая тенденция к использованию тройных стеклопакетов. Обычно соблюдение таких правил возможно только при использовании тройных блоков.

С введением в 2009 г. в Германии Регламента об энергосбережении и его ужесточением, запланированным на 2012 г., стало ясно, что двойные блоки не будут соответствовать требованиям законодательства в будущем. Поскольку законодательные требования к теплоизоляции становятся все более строгими — см., Например, Немецкий Регламент по энергосбережению EnEV — наблюдается четкая тенденция к использованию тройных стеклопакетов. Обычно соблюдение таких правил возможно только при использовании тройных блоков.

Тем не менее, у традиционных тройных стеклопакетов есть и недостатки.Они неизбежно толще двойных блоков и, следовательно, намного тяжелее, что опять же затрудняет их сборку. Кроме того, приходится использовать усиленные профили и фурнитуру для окон и фасадов из-за их повышенного веса.

Тройные блоки также будут сочетаться с более высокими затратами. Но при разработке дистанционных материалов оконные зазоры + газовое заполнение и покрытия можно рассматривать как почти готовые тройные стеклопакеты, приносящие значительные улучшения по сравнению с двойными стеклопакетами. Поскольку значение Ug можно легко снизить до 0.Более высокая стоимость 6 Вт / м2 и ниже может быть более обоснованной на рынке и будет принята.

Поскольку значение Ug можно легко снизить до 0.Более высокая стоимость 6 Вт / м2 и ниже может быть более обоснованной на рынке и будет принята.

Тяжелость тройных стеклопакетов из-за их дополнительного третьего листа — проблема, которая решается с помощью нового подхода.

Рисунок 2. Изготовление тройных стеклопакетов — специальные покрытия внутри

Стеклопакет — более легкий тройной блок

Можно собрать тройные стеклопакеты значительно легче, используя тонкое термоупрочненное стекло в качестве среднего листа.Закаленное или термообработанное тонкое стекло обладает очень высокой механической нагрузочной способностью, очень гибкое, но очень легкое по весу и поэтому идеально подходит для тройных стеклопакетов. LiSEC уже протестировала и представила различные конструкции окон с использованием тонкого стекла вместо обычных листов флоат-стекла толщиной 4 мм (или более). В результате был уменьшен не только вес агрегата, но и решена проблема климатических нагрузок.

Одна из возможных конструкций состояла из одного внешнего листа флоат-стекла толщиной 4 мм, одного термоупрочненного центрального стекла толщиной 2 мм и одного внутреннего листа толщиной 3 мм с заполнением газообразным аргоном.При весе всего 22,5 кг / м2 достигается коэффициент Ug 0,6 Вт / м2 и светопропускание 73%. Общая передача энергии составит 61% и, следовательно, будет сопоставима с двойной установкой. Также звукоизоляция будет эквивалентного качества из-за разной толщины листов.

Из-за мембранного эффекта гибкого закаленного тонкого стекла в устройстве внутри очень низкое давление, что приводит к низкому напряжению. Даже если стекло подвергалось резким перепадам температуры, колебания давления будут компенсироваться внутри устройства.Поэтому практически исключено, что стекло притормаживает.

Поскольку тонкое стекло демонстрирует очень специфическую эластичность, нагрузка на краевой герметик устройства снижается даже для больших промежутков между листами. Также были существенно уменьшены оптические искажения. Листы покрывают либо на поверхностях №2 и №5, либо на поверхностях №3 и №5. Остался единственный недостаток — тройные блоки толще. Более тонкие блоки с одинаковыми значениями Ug могут быть собраны с использованием криптона. Однако это довольно дорого.

Также были существенно уменьшены оптические искажения. Листы покрывают либо на поверхностях №2 и №5, либо на поверхностях №3 и №5. Остался единственный недостаток — тройные блоки толще. Более тонкие блоки с одинаковыми значениями Ug могут быть собраны с использованием криптона. Однако это довольно дорого.

Рисунок 3. Испытание на изгиб — 120 Н / мм2 при гарантированной толщине стекла 2 мм

Сводка

Малый вес, отличная теплоизоляция и, в частности, простота сборки сделали новый, более легкий тройной блок очень привлекательным по сравнению с вакуумным стеклопакетом. Кроме того, продукт готов к выпуску на рынок, поскольку стеклопакеты с тройными тонкими листами стекла уже можно было производить с использованием существующих процессов и оборудования.

Тонкое стекло закаляется в печи закалки LiSEC Flatbed, которая обеспечивает однородную микроструктуру с очень высокой плотностью и прочностью на растяжение поверхностей. Стекло обрабатывается, не касаясь его, с помощью воздушных подушек. Стекло, обработанное таким образом, является чрезвычайно тонким и гибким и демонстрирует минимальные оптические искажения. Благодаря этим свойствам тонкое закаленное стекло также представляет большой интерес для двойных окон, таких как многослойные или оконные рамы.

Стекло обрабатывается, не касаясь его, с помощью воздушных подушек. Стекло, обработанное таким образом, является чрезвычайно тонким и гибким и демонстрирует минимальные оптические искажения. Благодаря этим свойствам тонкое закаленное стекло также представляет большой интерес для двойных окон, таких как многослойные или оконные рамы.

Рисунок 4.Традиционная блочная конструкция. Конструкция блока из гибкого закаленного тонкого стекла LiSEC.

Рис. 5. Закалочная печь LiSEC позволяет термообработанное стекло толщиной до 0,9 мм с в 3 раза большей прочностью на растяжение при изгибе

Рис. 6. Испытание на сжатие.

2 варианта конструкции легких тройных стеклопакетов

Как сделать изолированное стекло: Wakefield Equipment

Изолированное стекло (IG) представляет собой комбинацию двух или более листов стекла, разделенных разделительной планкой и запечатанных в единое целое с одним или несколькими воздушными пространствами между ними. Его также часто называют двойным остеклением или стеклопакетом. Стеклопакеты — это эволюция старых технологий, известных как окна с двойной подвеской и штормовые окна. В традиционных двойных окнах для разделения внутреннего и внешнего пространства использовалось одно остекление.

Его также часто называют двойным остеклением или стеклопакетом. Стеклопакеты — это эволюция старых технологий, известных как окна с двойной подвеской и штормовые окна. В традиционных двойных окнах для разделения внутреннего и внешнего пространства использовалось одно остекление.

Основной производственный процесс для создания изоляционного стекла включает резку стекла, окантовку стекла, мойку стекла, сборку разделителя и заполнение газом.

Резка стекла

Два стекла, которые будут использоваться для изготовления запечатанного блока, измеряются и разрезаются по размеру вручную или с помощью стола для автоматической резки.Существует множество автоматизированных решений, позволяющих сократить количество дорогостоящих ошибок и повысить общую эффективность резки стекла. У Wakefield есть лучшие в своем классе инструменты, от пил до передаточных столов, необходимых для выполнения работы.

Окантовка стекла

После резки слои изолированного стекла должны быть герметизированы с помощью герметиков, чтобы два отдельных листа стали одним целым стеклом..jpg) Чтобы герметики прилипали к стеклу, необходимо полностью удалить любые влагочувствительные покрытия или удалить края.Удаление краев — это удаление узкой полосы покрытия по периметру листа стекла, которая была обрезана по размеру, чтобы герметики могли приклеиваться непосредственно к стеклу. Это может занять очень много времени. К счастью для производителей окон, существует множество экономичных машин для удаления кромок и устранения дорогостоящих сбоев при удалении кромок. Wakefield Equipment предлагает как стол для удаления по одной кромке, так и стол для удаления по двум краям, предназначенные для повышения производительности и безопасности оператора одновременно.

Чтобы герметики прилипали к стеклу, необходимо полностью удалить любые влагочувствительные покрытия или удалить края.Удаление краев — это удаление узкой полосы покрытия по периметру листа стекла, которая была обрезана по размеру, чтобы герметики могли приклеиваться непосредственно к стеклу. Это может занять очень много времени. К счастью для производителей окон, существует множество экономичных машин для удаления кромок и устранения дорогостоящих сбоев при удалении кромок. Wakefield Equipment предлагает как стол для удаления по одной кромке, так и стол для удаления по двум краям, предназначенные для повышения производительности и безопасности оператора одновременно.

Следующим шагом в этом процессе является пропускание стеклопакетов через мойку стекла. Возможно, нет более важного оборудования, чем моечная машина, чтобы гарантировать, что стекло полностью очищено от мусора. Wakefield предлагает стеклоомыватели емкостью 60 и 84 дюймов, которые могут быть изготовлены по индивидуальному заказу в соответствии с потребностями производителя. После мытья они тщательно проверяются оператором на качество.

После мытья они тщательно проверяются оператором на качество.

Spacer Ассамблея

После того, как стекло подготовлено, пришло время, чтобы присоединиться к одинарным стеклам в одну, используя распорку.Оконные и стеклянные распорки — это уплотнения, которые находятся между оконными стеклами. За прошедшие годы оконная промышленность добилась прогресса в используемых материалах. Раньше проставки делались в основном из металла и волокна, которые, по мнению производителей, обеспечивали большую долговечность. Однако металл проводит тепло, поэтому производители обращаются к другим типам материалов и технологий, таким как перехватывающая прокладка и гибкая прокладка. Прокладки Intercept считаются гораздо более энергоэффективными, с большей способностью удерживать желаемые температуры.Они также могут вызывать появление небольшого шума, отражающегося через окна, что делает их плохим выбором для определенных приложений.

Гибкая распорка — это один из новейших и наиболее энергоэффективных типов стеклопакетов, представленных сегодня на рынке. В зависимости от материалов, из которых он изготовлен, часто считается, что он лучше изолирует, чем алюминий или промежуточные прокладки. Гибкая прокладка — это тип прокладки, которая в дополнение к своему экологически чистому профилю также является более тихим типом уплотнения, чем алюминиевые или перехватывающие уплотнения.Wakefield предлагает стол для применения гибких распорок, предназначенный для облегчения сборки гибких распорок.

В зависимости от материалов, из которых он изготовлен, часто считается, что он лучше изолирует, чем алюминий или промежуточные прокладки. Гибкая прокладка — это тип прокладки, которая в дополнение к своему экологически чистому профилю также является более тихим типом уплотнения, чем алюминиевые или перехватывающие уплотнения.Wakefield предлагает стол для применения гибких распорок, предназначенный для облегчения сборки гибких распорок.

Заполнение газом

Для дальнейшего увеличения теплового КПД стеклопакета используется заполнение газом. Газозаправочное оборудование для окон работает, заполняя пространство между плоскостями аргоном или криптоном, что снижает рейтинг U-фактора окна. Wakefield Equipment поставляет ряд газовых наполнителей для газов аргона, криптона и зенона.

Wakefield Equipment

Wakefield Equipment предлагает разнообразное оборудование для обработки стекла, разработанное для повышения вашей эффективности и помощи в достижении общей цели максимальной скорости производства стеклопакетов с минимально возможной занимаемой площадью. Посмотрите образец линии по производству стеклопакета и позвоните в наш отдел продаж, чтобы узнать индивидуальное предложение!

Посмотрите образец линии по производству стеклопакета и позвоните в наш отдел продаж, чтобы узнать индивидуальное предложение!

AGC предлагает самую высокоэффективную технологию стеклопакетов — GlassOnline.com

Для обеспечения наилучшей тепло- и звукоизоляции единственным вариантом было тройное остекление. Но это компромисс: тройное остекление делает стекло очень толстым, что заметно снижает светопропускание.

AGC стремится разрабатывать продукты с лучшими экологическими характеристиками, чтобы повысить энергоэффективность зданий и жилых домов.Было бы революционным иметь стекло с комфортом и характеристиками тройного остекления, но оно будет таким же тонким и легким, как одинарное.

AGC изучала и исследовала инновации в области вакуумного остекления в течение нескольких лет, но настоящий импульс начался после объединения усилий с Panasonic для объединения их технологии плазменных экранов для бытовой электроники с опытом AGC в области остекления. Использование технологии Panasonic для производства стеклопакетов означало, что AGC необходимо было спроектировать производственную линию с полностью изготовленными по индивидуальному заказу машинами и интегрировать это оборудование в непрерывный производственный поток, отвечая требованиям стекольной промышленности с точки зрения автоматизации и надежности.

Благодаря трехстороннему сотрудничеству между Panasonic и командами AGC из Technovation Center и завода Lodelinsart (бельгийский завод AGC, на котором размещается новая производственная линия) эта уникальная производственная линия была спроектирована, построена в течение 6 месяцев и сейчас полностью рабочий.

Конечный результат — двойное остекление, состоящее из двух листов стекла толщиной 3 мм, включая один, покрытый сверхизолирующим слоем, разделенных вакуумным пространством всего 0,1 мм. Небольшие цилиндрические столбы, расположенные в этом вакуумном пространстве и практически невидимые, предотвращают соприкосновение двух листов в результате внешнего давления.

Это вакуумное остекление под названием Fineo обеспечивает такие же энергетические характеристики, как и тройное остекление, без ущерба для стиля. По сравнению с тройным остеклением стекло Fineo того же размера тоньше в 4-5 раз и на треть меньше по весу. Благодаря своему тонкому профилю он легко интегрируется как в проекты ремонта, так и в новое строительство. В отличие от других технологий вакуумного остекления, Fineo — эксклюзивная продукция AGC — не имеет видимого отверстия для эвакуации и имеет очень тонкие краевые уплотнения, обеспечивающие максимально возможный беспрепятственный обзор.

В отличие от других технологий вакуумного остекления, Fineo — эксклюзивная продукция AGC — не имеет видимого отверстия для эвакуации и имеет очень тонкие краевые уплотнения, обеспечивающие максимально возможный беспрепятственный обзор.

Экологичность

Стекло Fineo с вакуумной изоляцией имеет тонкий профиль одинарного остекления, но обладает акустической и теплоизоляционной способностью тройного остекления. Его легко установить в существующие рамы, предназначенные для одинарного остекления. Это значительный шаг к повышению энергоэффективности зданий. Кроме того, уникальный состав Fineo делает его полностью и легко перерабатываемым — в отличие от традиционного двойного или тройного остекления, которое включает в себя такие элементы, как прокладки и клеи.

Инновации

Новая производственная технология, использованная для Fineo, означала, что AGC требовалось полностью индивидуализированное оборудование, способное работать в непрерывном потоке для эффективной производственной линии и в соответствии с требованиями стекольной промышленности к автоматизации и надежности.

В области остекления с вакуумной изоляцией Fineo компания AGC представляет новое поколение тонких легких стекол со сверхвысокими характеристиками с непревзойденной изоляционной способностью и очень хорошим светопропусканием.Его можно комбинировать с существующим ассортиментом многофункциональных стекол AGC (для защиты от солнца, безопасности, звукоизоляции и т. Д.) И нацелено на рынок нового строительства (жилого и нежилого) и ремонта.

Подробнее о Fineo на сайте fineoglass.eu или agc-yourglass.com.

Виды стеклопакетов — Glastory

Прочное, эластичное, с отличными тепло- и звукоизоляционными свойствами, изоляционное стекло используется во всем мире в самых разных областях, от частных домов до крупномасштабного строительства.Его уникальная дизайнерская структура делает его идеальным материалом для остекления и продуктом с большими перспективами роста. Но что делает изоляционные стекла наиболее предпочтительным выбором во многих областях применения? В этом блоге мы обсуждаем различные типы стеклопакетов и их особые характеристики.

Стеклопакет — это современный стеклопакет, состоящий из нескольких стекол, скрепленных вместе с воздушным пространством между ними, что придает стеклу его изоляционные свойства, отделяя внешнее стекло от внутреннего.Благодаря такому уникальному расположению изоляционное стекло является наиболее эффективным способом уменьшения теплопередачи воздух-воздух через остекление.

Изоляционное стекло восходит к 1960-м годам, когда концепция экономии энергии стала популярной. Сегодня, когда изоляционное стекло используется вместе с покрытием Low-E или отражающим стеклом, оно еще более эффективно с точки зрения экономии энергии и соблюдения энергетических норм.

В зависимости от области применения, требований к изоляции или потребностей конечного пользователя изоляционное стекло доступно во многих различных типах.Универсальность конструкции зависит от таких факторов, как количество стеклянных панелей, используемых в производстве, материал, заполняющий полости, покрытия, уплотнительный материал и другие.

Стеклопакет для структурного остекления

Поскольку обычное стекло не выдерживает ожидаемой силы ветра и суровых погодных условий, это небезопасный материал для наружного применения. В свою очередь, повышенная прочность стеклопакетов делает их наиболее предпочтительным типом стекла для структурного остекления жилых, коммерческих и промышленных помещений.Многослойное стекло повышает прочность элемента дизайна, делая его более прочным, эластичным и безопасным.

Что еще делает изоляционное стекло идеальным выбором для окон и дверей, так это его адаптируемость к разным сезонам. Изоляционное стекло было в первую очередь предназначено для защиты застекленных поверхностей от чрезмерных потерь или увеличения тепла. Летом это стекло препятствует проникновению солнечного тепла в интерьер. Зимой предотвращает выход тепла из помещения на улицу.

По сути, изоляционное стекло — это действительно экологически чистый вариант остекления. Теплоизоляция позволяет снимать нагрузку с отопительного и охлаждающего оборудования. Это также значительно упрощает достижение желаемой температуры в помещении без чрезмерного использования мощности и энергии. И это имеет большое значение для снижения затрат на отопление и кондиционирование воздуха, а также выбросов углекислого газа.

Теплоизоляция позволяет снимать нагрузку с отопительного и охлаждающего оборудования. Это также значительно упрощает достижение желаемой температуры в помещении без чрезмерного использования мощности и энергии. И это имеет большое значение для снижения затрат на отопление и кондиционирование воздуха, а также выбросов углекислого газа.

По сравнению с обычным одинарным стеклом, изоляционное стекло также имеет дополнительное преимущество в виде минимизации проблем с конденсацией.

Но с точки зрения дизайна стеклопакет предлагает широкий спектр решений как для крупных, так и для небольших проектов структурного остекления.Его можно использовать, например, для создания визуально впечатляющих цельностеклянных фасадов или привлекательных архитектурных фасадов с использованием профилей, которые видны только с внутренней стороны.

Звукоизоляционное стекло

С увеличением автомобильного, железнодорожного и воздушного движения шумоизоляция стала очень важным свойством стекла. Сегодня шумоизоляция является неоспоримым требованием при строительстве зданий, помогая устранить проблемы, связанные со стрессом и шумом.

Сегодня шумоизоляция является неоспоримым требованием при строительстве зданий, помогая устранить проблемы, связанные со стрессом и шумом.

Стеклопакет, в свою очередь, является прекрасным барьером от нежелательного шума.Его эффективная функция звукового контроля делает его идеальным для жилых помещений, где важна необходимость в уединении.

Без ущерба для дневного света желаемые акустические характеристики звукоизоляционного стекла достигаются за счет сочетания стекла различной толщины с промежуточным слоем из ПВБ внутри стеклопакета. Когда требуется еще больший контроль звука, может помочь более широкое пространство между стеклянными панелями.

Пуленепробиваемое стекло

Пуленепробиваемое стекло, широко используемое в банковских прилавках, автомобилях сопровождения и других сферах безопасности, является еще одним типом продукции, в котором предпочтительны изолирующие стекла.

Пуленепробиваемое стекло получают путем объединения двух или более листов стекла с прослойками из ПВБ для предотвращения прохождения пули. Его свойство ламинирования позволяет стеклу обеспечивать защиту от ударов и дополнительную безопасность. В случае повреждения стекло разбивается на множество мелких стеклобоя, что снижает риск получения серьезных травм.

Его свойство ламинирования позволяет стеклу обеспечивать защиту от ударов и дополнительную безопасность. В случае повреждения стекло разбивается на множество мелких стеклобоя, что снижает риск получения серьезных травм.

Более высокий уровень безопасности достигается за счет увеличения количества слоев и толщины стекла.

Изоляционное стекло, используемое в пуленепробиваемых устройствах, обычно в пять раз прочнее, чем отожженное стекло той же толщины, и исключает риск термического разрушения.

Огнестойкие стекла

Огнестойкое стекло (FRG) предназначено для внутреннего и наружного применения, когда требуется тепловая защита в случае пожара. Этот тип безопасного стекла в основном производится из прозрачного многослойного полностью изоляционного стекла.

Различные огнестойкие стеклопакеты предлагают разные уровни защиты. Они измеряются с точки зрения целостности стекла и уровней изоляции. Характеристики целостности определяют время, в течение которого стекло остается неповрежденным при пожаре. Изоляция определяет, насколько стекло ограничивает повышение температуры на негорючей стороне.

Изоляция определяет, насколько стекло ограничивает повышение температуры на негорючей стороне.

В зависимости от качества продукции огнестойкое стекло должно также обеспечивать защиту от излучения и пассивную защиту от воздействия огня на срок до 180 минут.

Как видите, существуют разные типы стеклопакетов, каждое со своим составом, эксплуатационными характеристиками и назначением. Но одно остается неизменным — все стеклопакеты обладают непревзойденной теплоизоляцией, звукоизоляцией и ударопрочностью.

Если вы ищете дополнительную информацию об изоляционном стекле и технологиях его производства, следующим шагом должно стать руководство покупателя IG Manufacturing Line Buyer’s Guide .

Хотите узнать больше?

Подпишитесь на рассылку новостей Glastory

Поделиться этой историей

Об авторе

Основы стекла: узнайте о стекле

Защитное стекло

Для безопасного использования компонент должен быть надежным. Производители стекла осознали этот факт более 100 лет назад и применяют этот принцип в производстве стекла сегодня. Доступен широкий ассортимент безопасного стекла, которое используется как по отдельности, так и в сочетании с другими видами стекла в строительстве. Три основных типа стекла — это безопасное закаленное стекло, многослойное безопасное стекло и термоупрочненное стекло.

Производители стекла осознали этот факт более 100 лет назад и применяют этот принцип в производстве стекла сегодня. Доступен широкий ассортимент безопасного стекла, которое используется как по отдельности, так и в сочетании с другими видами стекла в строительстве. Три основных типа стекла — это безопасное закаленное стекло, многослойное безопасное стекло и термоупрочненное стекло.

Полностью закаленное стекло

Закаленное стекло обладает в четыре-пять раз большей прочностью на разрыв, чем отожженное стекло той же толщины, и поэтому может выдерживать гораздо более высокие силы всасывания или тупого удара.Однако, если произойдет отказ из-за перегрузки, стекло разобьется на массу неплотно связанных частей, которые представляют меньший риск травмы, чем осколки с острыми краями, полученные от разбитого обычного стекла.

Полностью закаленное стекло устойчиво к ударам мягких деформируемых предметов, таких как человеческое тело. Полностью закаленное стекло толщиной 6 мм особенно подходит для стеклянных покрытий с большой площадью поверхности в спортзалах и спортивных залах.

Закаленное стекло, пропитанное нагреванием

Флоат-стекло содержит чрезвычайно низкие количества кристаллов сульфида никеля (NiS), которые неизбежно попадают в стекло через сырье.Чрезвычайно быстрый период охлаждения во время процесса отпуска «замораживает» частицы NiS в высокотемпературной кристаллической модификации. Когда, например, позже применяется тепло за счет поглощения солнечной энергии, эта кристаллическая структура может измениться из-за увеличения объема кристаллов. Это может привести к внезапному разрыву стекла, как только частицы превысят критический размер. Все имеющие отношение к безопасности остекление и стекла, такие как фасадное стекло, которые подвергаются воздействию высоких температур, должны быть подвергнуты дополнительному испытанию на нагрев.

Многослойное безопасное стекло

Многослойное безопасное стекло — ключевой компонент современной архитектуры. Постоянное соединение двух или более стеклянных панелей с липким, эластичным, очень прочным на разрыв поливинилбутиралем (ПВБ) делает из стекла многофункциональный элемент, который может выдерживать высокие статические нагрузки и конструктивные задачи в дополнение к его заданной прозрачности.

Эффект безопасности многослойного безопасного стекла основан на чрезвычайно высокой прочности на разрыв промежуточного слоя ПВБ и его превосходной адгезии к прилегающей поверхности стекла.В ситуациях механического воздействия, такого как удар, удар или влияние других сил, разрушающих стекло, фрагменты прилипают к слою ПВБ, так что многослойное безопасное стекло обычно сохраняет свою устойчивость под нагрузкой. При этом застекленное отверстие остается закрытым, что резко снижает риск получения травм из-за налипания стружки. В зависимости от использования многослойного безопасного стекла между двумя стеклянными панелями может быть размещено несколько промежуточных слоев ПВБ для удовлетворения более жестких требований.