Завод поликарбонатов

Директор —

ПРЕСНЯКОВ АНДРЕЙ ВЛАДИМИРОВИЧ

Удельный вес завода в продукции ПАО“Казаньоргсинтез”

10,4%

Численность работающих на заводе

522

В 2008 году на ОАО «Казаньоргсинтез» завершилось строительство и пуско-наладочные работы на заводе поликарбонатов мощность 65 тыс. тонн в год.

Поликарбонаты представляют собой линейные полиэфиры угольной кислоты. Существует два промышленных способа получения Поликарбонатов: фосгенирование бисфенола А и переэтерификация дифенилкарбоната бисфенолом А (нефосгенный метод). Представляемый производственный процесс получения поликарбоната — это бесфосгенный метод, разработанный корпорацией «Asahi Kasei Chemicals Corporation».

Особенности производства

В качестве сырья используется окись этилена, углекислый газ, бисфенол А.

Благодаря термостойкости, высокой ударопрочности и химической инертности поликарбонаты широко применяют как конструкционные материалы в автомобилестроении, электронной и электротехнической промышленности, в бытовой и медицинской технике, приборо -и самолетостроении, промышленном и гражданском строительстве.

Применение поликарбонатов

Марочный ассортимент 5 базовых марок поликарбонатов общего и оптического назначения.

Из поликарбонатов изготавливают прецизионные детали (шестерни, втулки и др.), фары автомобилей, оптические линзы, компакт-диски, СD-диски, защитные шлемы, фильтры для крови. Листы из поликарбоната применяют для остекления зданий и спортивных сооружений, теплиц, для производства высокопрочных многослойных стекол.

Производство сотового поликарбоната

Сшивая молекулы разных веществ в различной последовательности, можно получать пластмассы с совершенно непохожими прочностями.

Знакомый нам полиэтилен может быть мягким, как пакет, и твёрдым, как камень. Отняв лишний атом углерода и добавив двухатомный спирт, можно получить один из самых прочных материалов — поликарбонат.

Сферы применения такого материала самые различные: городское, коммерческое, частное строительство, сельское хозяйства, промышленное производство, спортивные сооружения, реклама и дизайн интерьеров.

На качество поликарбоната может повлиять любая мелочь, поэтому на заводе должна поддерживаться идеальная чистота. Всё, что происходит с сырьём, пока оно не сформируется в тонкий лист пластика, происходит в закрытых аппаратах внутри экструдера.

После прохождения через печь на лист наносится защитная плёнка с двух сторон. Затем на край листа наносится маркировка, которая сохранится на протяжении всего срока службы. После того, как лист отрезан, открытые соты на торце листа скотчуются для предотвращения попадания пыли и сохранения прозрачности листа.

Цена: 5 831 ₽

Цена за м²: 231 ₽

Цена: 6 121 ₽

Цена за м²: 243 ₽

Цена: 11 129 ₽

Цена за м²: 442 ₽

Цена: 11 352 ₽

Цена за м²: 450 ₽

Цена: 4 875 ₽

Цена за м²: 193 ₽

Цена:

Цена за м²: 752 ₽

Все товары категории

Малый бизнес:производство сотового поликарбоната.

Если у вас уже есть бизнес по производству теплиц, парников и прочих дачно-садоводческих конструкций, отличной альтернативой закупке материалов станет собственное производство поликарбоната.

Благодаря востребованности данного материла на рынке, эта бизнес идея подойдет и для открытия предприятия с нуля. Капитальные затраты на запуск производства значительны, но не смотря на это, предприятие может выйти на самоокупаемость менее чем за пол года и полностью окупиться за 30 месяцев.

Сотовый поликарбонат – что это? Сферы примененияНавес-пристройка, выполненная из поликарбоната

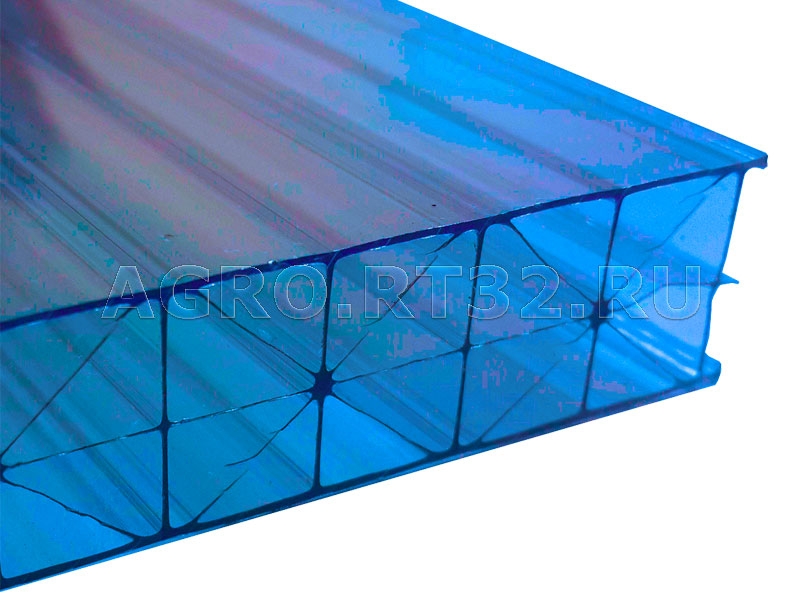

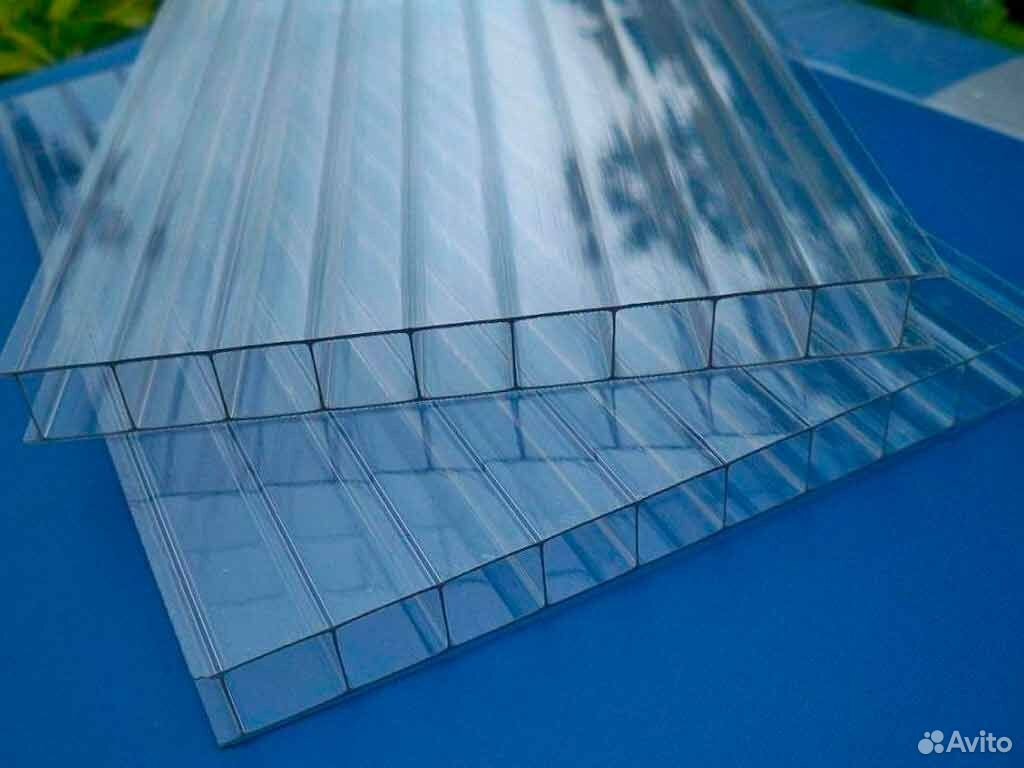

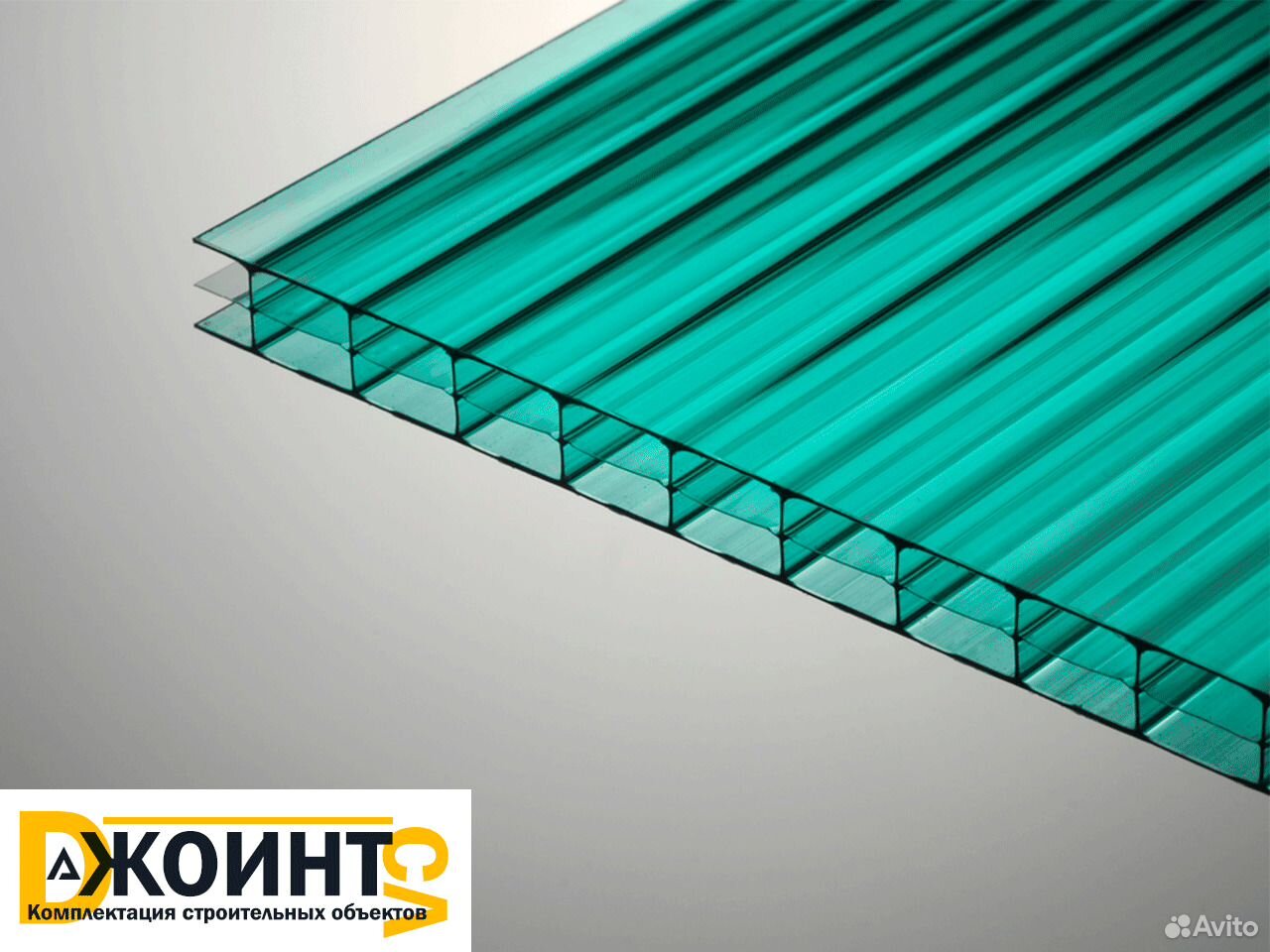

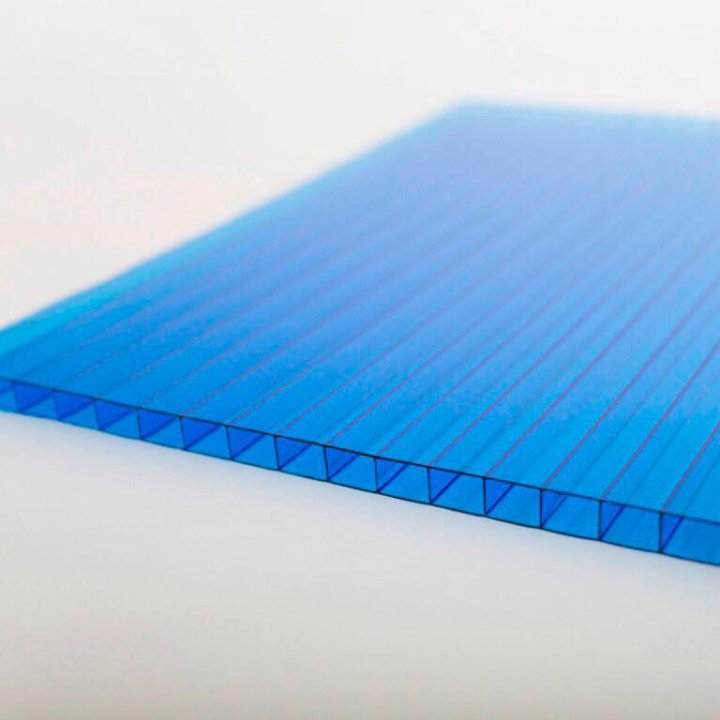

Сотовый поликарбонат – два слоя полимерных листов, укрепленные ребрами жесткости в виде ячеек (сот). Листы материала могут иметь различную толщину и гибкость. Поликарбонат имеет целый ряд полезных свойств. Среди них теплоизоляция, хорошая ударопрочность и антикоррозийность. Важной особенностью материала становится светопропускающая способность. Это делает сотовый поликарбонат незаменимым материалом в промышленном, сельском хозяйстве и на дачных участках. Также поликарбонат может иметь поглощающее ультрафиолет покрытие, что позволяет применять его в отделке и строительстве. Материал нашел свое место в изготовлении фасадов, крыш, внутренней отделки помещений, а также в изготовлении навесов, беседок и других ландшафтных конструкций.

Это делает сотовый поликарбонат незаменимым материалом в промышленном, сельском хозяйстве и на дачных участках. Также поликарбонат может иметь поглощающее ультрафиолет покрытие, что позволяет применять его в отделке и строительстве. Материал нашел свое место в изготовлении фасадов, крыш, внутренней отделки помещений, а также в изготовлении навесов, беседок и других ландшафтных конструкций.

Сырье:гранулы поликарбоната.

Теплица из поликарбоната

Оборудование:экструзионная линия.

Персонал:

- 4 оператора для посменной работы;

- 2 уборщика;

- Технолог.

Экструзионная линия – автоматизированная линия потокового производства материалов из полимера. Основные части: экструдера, экструзионные головки, вакуумный калибровочный стол, сухой вакуумный калибратор и системы управления.

Нынешний рынок изобилует предложениями по поставке экструзионных линий из Европы и Китая. Практически все компании-поставщики проводят первичную пуско-наладку оборудования и обучают рабочий персонал линии.

Стоит отметить, что экструзионная линия вещь габаритная. Длина линии, в среднем достигает 40 метров. Поэтому перед покупкой этого дорогостоящего оборудования стоит заранее позаботиться об аренде или покупке достаточных производственных площадей.

Экструзионные линии отличаются не только габаритными размерами и мощностями, но и своей производственной мощностью.

Экструзионная линия для производства сотового поликарбоната.

Технологию производства сотового поликарбоната можно разделить на несколько этапов.

- Подготовка сырья. Гранулы поликарбоната производятся в различных цветовых вариациях, на производство поступают в плотных мешках, защищающих материал от попадания влаги и грязи. Пред подачей на линию, гранулы стоит взвесить и очистить от попавшей пыли.

- Плавление полимера. Поступившие в цех плавления гранулы, переходят в состояние жидкости. На этом этапе добавляются различные вещества для улучшения характеристик будущих листов. Каждый производитель старается держать рецептуру в секрете. Именно для этого на предприятии должен работать химик-технолог. Специалист должен разработать необходимую рецептуру, и следить за ее соблюдением. В процессе работы рецептура может изменяться и усовершенствоваться. Это позволит производить поликарбонат, имеющий различные свойства.

- На следующем этапе полученная полимерная масса, в процессе экструзии формируется в листы необходимых размеров и форм.

- После того как листы сформированы, пластику нужно остыть. Благодаря своим уникальным свойствам полимер остывает достаточно быстро, после чего листы покрываются защитным слоем, режутся и приходят на этап упаковки и фасовки.

Вся технология производства сотового поликарбоната автоматизирована. Но, не смотря на «умную» технологию, процесс должен проходить под руководством и наблюдением человека. Особое внимание уделяется электро безопасности, используйте силовые кабели от надёжных поставщиков. Заказать силовой кабель в ПВХ-изоляции можно на сайте компании ООО «МЭК ЭЛЕКТРИКА» (Контакты: г. Москва, Дмитровское шоссе, д. 87 +7 (499) 322-78-78).

Особое внимание уделяется электро безопасности, используйте силовые кабели от надёжных поставщиков. Заказать силовой кабель в ПВХ-изоляции можно на сайте компании ООО «МЭК ЭЛЕКТРИКА» (Контакты: г. Москва, Дмитровское шоссе, д. 87 +7 (499) 322-78-78).

На качество производимой продукции может повлиять любая, даже незначительная мелочь. Именно по этой причине в цехе производства сотового поликарбоната должна соблюдаться чистота, не допускается скопление пыли и производственного мусора. Желательно, что бы весь персонал цеха соблюдал правила по поддержанию чистоты и имел специальную рабочую униформу.

На этапе составления бизнес-плана, кроме выбора помещения и оборудования, стоит уделить внимание сооружению склада готовой продукции. Хранение готовой продукции должно осуществляться при температурах от 0 до +25 градусов. Не допускается избыточная влажность помещения. Склад готовой продукции должен быть изолирован от попадания солнечного света, так как ультрафиолет негативно сказывается на качестве поликарбоната.

Отдельное внимание также нужно уделить логистике и формированию каналов сбыта. Реализацию можно осуществлять как оптом, так и в розницу через строительные рынки, специализированные магазины, а также путем прямого распространения в строительные и сельскохозяйственные отрасли.

Для развития производства сотового поликарбоната, как и любой другой деятельности, обязательно необходимо формировать положительный имидж компании. Не забывайте о рекламе, чаще проводите маркетинговые исследования рынка, обучайте и повышайте квалификацию персонала занимающегося сбытом и работой с клиентами.

Сотовый поликарбонат от Производителя Kinplast

Ассортимент сотового поликарбоната нашего производства:

Сотовый поликарбонат KINPLAST (Кинпласт) – это премиальный поликарбонат с УФ-защитой 50 мкм, повышенной прочностью и стандартным весом.

Сотовый поликарбонат WÖGGEL (Вогель) – это высококачественный строительный материал, разработанный КИН холдингом в сотрудничестве с европейскими специалистами, сочетает в себе отличное качество, повышенную надежность.

Сотовый поликарбонат SKYGLASS (Скайгласс) – материал, обладающий отличными техническими характеристиками и эксплуатационными свойствами, реализующийся по доступной цене.

Сотовый поликарбонат АгроТИТАН – идеальный материал для покрытия теплиц, считающий традиционное качество завода «КИН» и выгодную цену.

Сотовый поликарбонат АгроТИТАН Био – это инновационный материал, используемый для покрытия теплиц. В состав поликарбоната АгроТИТАН Био входит селективная добавка, позволяющая достичь лучшего урожая и увеличить скорость созревания плодов.

Сотовый поликарбонат «Специально для теплиц» – уникальный материал, специально разработанный специалистами компании Кинпласт для использования в сельском хозяйстве. Идеальный выбор при создании оранжереи, теплицы и парника.

Идеальный выбор при создании оранжереи, теплицы и парника.

Преимущества сотового поликарбоната:

- устойчивость к перепаду температур;

- высокая проводимость световых лучей и хорошее светорассеивание;

- устойчивость к возгоранию;

- способность к шумо — и теплоизоляции объектов;

- пластичность в сочетании с высокой ударной прочностью;

- долговечность.

Компания «Kinplast» использует современные технологии производства, благодаря чему материал получается в 16 раз легче стекла, при этом он почти не уступает последнему по способности пропускать свет. При повреждении не образует осколков, а его сотовая структура позволяет сохранять свои свойства в широком диапазоне температур – от -40 до +80 градусов.

Из-за вязкой структуры материал легко изгибается даже в холодном состоянии. Для соединения панелей используется специальный профиль из поликарбоната или алюминия, термошайбы, поэтому установка панелей не требует сложного монтажного оборудования.

Особенности производства сотового поликарбоната

При производстве материала используется качественное сырье в виде мелких прозрачных гранул, которые расплавляются в специальном бункере при температуре выше 250 градусов и с помощью экструдера формуются в листы.

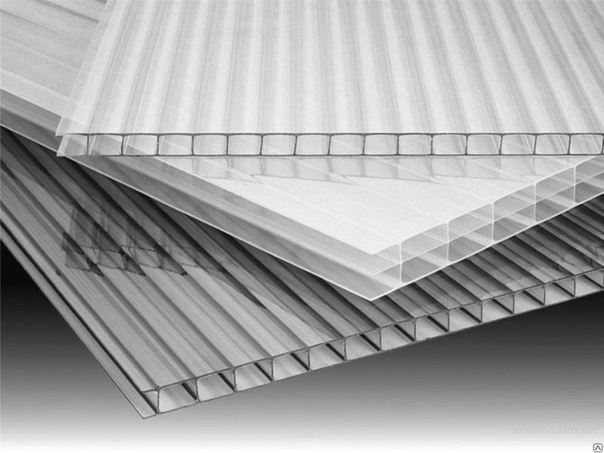

При продавливании расплавленной массы через формующий инструмент получаются листы, состоящие из двух и более слоев, соединенных между собой продольными ребрами жесткости, проходящими по всей длине панели.

Пространство между перегородками ячеистого поликарбоната заполнено воздухом, благодаря чему он имеет хорошие звукоизоляционные и теплоизоляционные свойства. А многочисленные ребра жесткости обеспечивают высокую конструктивную прочность по отношению к низкому весу.

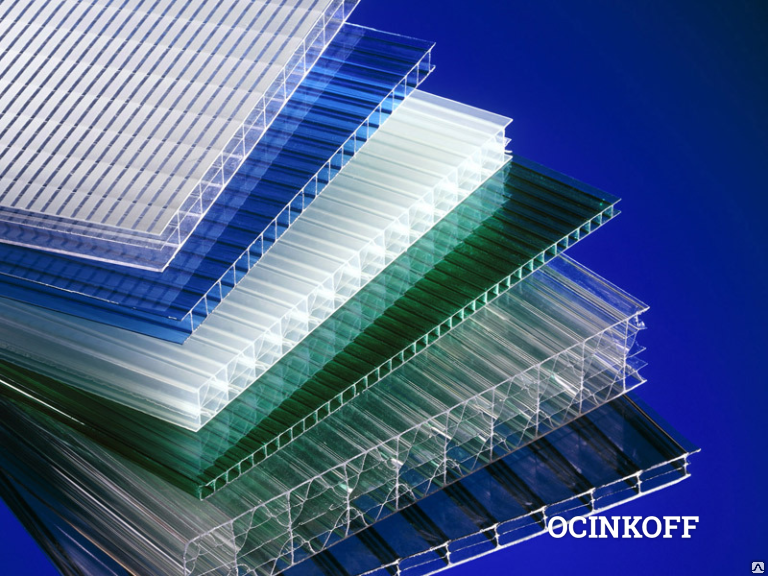

Завод КИН производит сотовый поликарбонат с различной структурой, в зависимости от толщины панелей:

Толщина листов сотового поликарбоната от 3,5 до 25 мм, стандартный размер листов 12*2,1м, по согласованию под заказ выпускаются листы — 6*2,1м.

Широкая цветовая палитра панелей сотового поликарбоната позволяет использовать его в различных дизайнерских проектах

Поликарбонат гранулированный, его производство

«Раздельное» производство

Технология производства поликарбоната – это высокотехнологичный и очень сложный процесс, который условно можно разделить на две части. Первая, это изготовление исходного сырья или полуфабриката — мелких прозрачных зерен поликарбоната, из которых затем производят листовой пластик. Вторая – это непосредственное производство листов сотового и монолитного поликарбоната, готового к применению в строительстве.

Как правило, лицензии на технологию производства гранулированного поликарбоната имеют единицы фирм и стоят они очень дорого. Поэтому производители листового поликарбоната закупают гранулят – так дешевле.

Основа

Гранулы поликарбоната производят на специальных химических заводах путем синтеза двух базовых ингредиентов — угольной кислоты и двухатомного фенола, разумеется, не в чистом виде, а с рядом добавок. Получается вязкий раствор, из которого с помощью осадителя выделяют поликарбонат в виде осадка. Затем в него добавляют красители, сушат, гранулируют и фасуют в мешки. В таком виде гранулированный поликарбонат становится абсолютно нетоксичным, его удобно хранить и доставлять в любую точку мира к месту переработки.

Получается вязкий раствор, из которого с помощью осадителя выделяют поликарбонат в виде осадка. Затем в него добавляют красители, сушат, гранулируют и фасуют в мешки. В таком виде гранулированный поликарбонат становится абсолютно нетоксичным, его удобно хранить и доставлять в любую точку мира к месту переработки.

Переработка

Производство листового поликарбоната начинается с того, что поликарбонатный гранулят взвешивают и загружают в высокие емкости с коническим дном. Отсюда сырье по транспортеру отправляется в центрифуги, где осуществляется окончательная очистка сырья от пыли и примесей. Чистые гранулы дозировано отбирают и загружают в плавильную камеру, где поликарбонат доводится до жидкого состояния при температуре 250-290 градусов.

Сюда же вводятся добавки улучшающие качество или изменяющие физические свойства готового продукта. Это могут быть присадки для вспенивания или, например, металлическая крошка дающая благородный цвет «металлик», отражающая ИК-лучи.

Изготовление

Следующий этап, экструзионный, самый важный. По сути, экструзия – это продавливание расплавленной массы через матрицу, в результате чего поликарбонат получает плоскую форму с нужным рельефом и одновременно наносится защитная пленка от ультрафиолета. Далее, поликарбонатная лента прессуется до нужной толщины и пропускается по транспортеру, где остывает и принимает окончательные формы.

По сути, экструзия – это продавливание расплавленной массы через матрицу, в результате чего поликарбонат получает плоскую форму с нужным рельефом и одновременно наносится защитная пленка от ультрафиолета. Далее, поликарбонатная лента прессуется до нужной толщины и пропускается по транспортеру, где остывает и принимает окончательные формы.

После этого, ленту нарезают на листы по нужным размерам, не только стандартным, но и по индивидуальным заказам. В конце концов, готовый продукт проверяют на качество, отвозят на склады, а оттуда в магазины, через которые и происходит продажа поликарбоната конечному потребителю.

Производители поликарбоната в России — Sellex, Novattro, Carboglass, Kronos

Поликарбонат появился на строительном рынке сравнительно недавно, но уже успел заслужить любовь у архитекторов, строителей, дачников. Его используют для изготовления навесов, теплиц, козырьков.

Сегодня на строительном рынке представлено большое количество компаний, занимающихся производством сотового и монолитного поликарбоната. Самыми известными и популярными марками являются: израильский поликарбонат Polygal, европейский Lexan, немецкие Rodeca и Makrolon, итальянский PoliCarb.

Самыми известными и популярными марками являются: израильский поликарбонат Polygal, европейский Lexan, немецкие Rodeca и Makrolon, итальянский PoliCarb.

Однако, стоит сказать и о российских марках поликарбоната. Это Sellex, производимый в городе Чехов, казанский Novattro и Actual, московский Carboglass, Kronos из Омска и Novoglass из Твери.

О некоторых отечественных марках поликарбоната мы и расскажем в этой статье.

Сотовый поликарбонат Sellex

Сотовый поликарбонат Sellex изготавливается на заводе “Кронос”, который является крупнейшим производителем поликарбоната в России.

По своим характеристикам и качеству данный стройматериал ни сколько не уступает своим европейским аналогами.

Сотовый поликарбонат Sellex производится на итальянских технологических линиях “Omipa” из сырья высочайшего качества немецкой компании “Bayer”.

Преимущества поликарбоната Sellex

Преимуществом поликарбоната является превосходная способность рассеивать свет, а также высокая светопропускная способность. Благодаря этому данный материал широко используется для устройства парников, теплиц и навесов.

Благодаря этому данный материал широко используется для устройства парников, теплиц и навесов.

Материал обладает небольшим весом и в то же время хорошей прочностью и повышенной устойчивостью к ударным нагрузкам. Из поликарбоната Sellex изготавливают рекламные короба и вывески, архитектурные элементы зданий и интерьеров, козырьки и навесы для павильонов и остановок транспорта, остекляют крыши и оконные проемы.

Сотовый поликарбонат выпускается в листах размером 2,1 х 12 м., что позволяет изготавливать из него сложные инженерные конструкции. Sellex представлен в нескольких категориях:”Eko Vice” и “SELLEX Premium”.

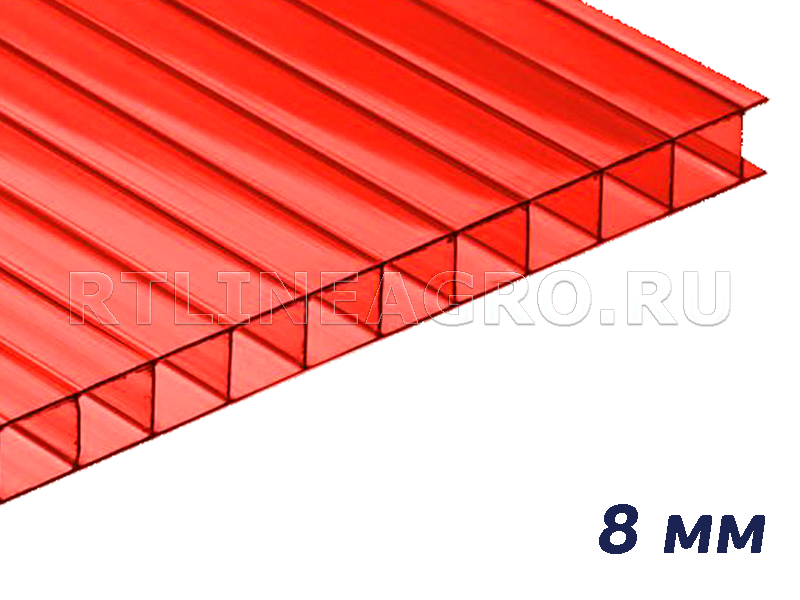

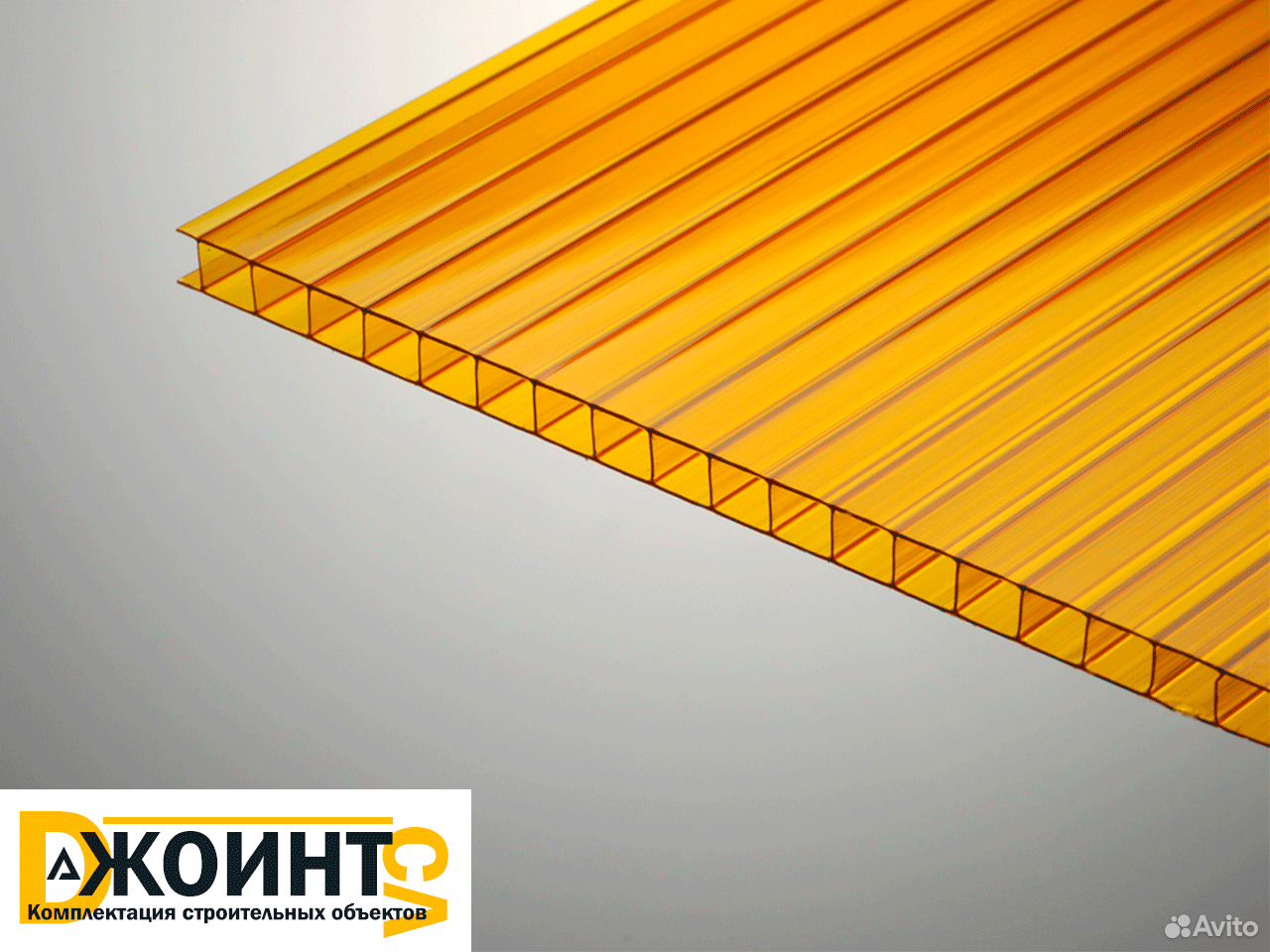

Листовой поликарбонат SELLEX выпускается в красном, зеленом, прозрачном, бирюзовом, молочном, синем, желтом и бронзовом цвете. Основные выпускаемые толщины: 4,6,8,10,16 мм.

Сотовый поликарбонат Novattro

SafPlast Innovative – еще одна отечественная компания, занимающая изготовлением сотового поликарбоната под торговой маркой Novattro.

Листы Novattro подходят строительства надземных пешеходных переходов, остановочных павильонов, шумозащитных экранов, витрин, энергосберегающих фасадов и кровли складов, промышленных теплиц, а также балконов, лоджий, террас, зимних садов и многих других конструкций.

Продукция компании SafPlast Innovative бывает трех видов:

- Novattro – лист без защиты от ультрафиолетового излучения для применения внутри помещения

- Novattro UV1 – лист, имеющий с одной стороны экструдированную защиту от УФ-излучения

- Novattro UV2 – лист с двухсторонней экструдированной защитой от УФ-излучения.

Толщины листов сотового поликарбоната Novattro может быть 4,6,8,10,16,20,25,32 мм. Листы имеют размер 2,1 х 6 м. или 2,1 х 12 м.

Листы поликарбоната толщиной 4,6,8 и 10 мм имеют 13 стандартных расцветок, среди которых серый цвет, в состав которого входит специальное вещество, придающее металлический блеск поверхности.

Сотовый поликарбонат Novattro соответствует ГОСТ-30244-94.

Сотовый поликарбонат Carboglass

Компания “КАРБОГЛАСС” изготавливает сотовый поликарбонат 5 различных структур: одно, двух, трех и четырехкамерные. Так же она производит усиленный поликарбонат, который не имеет аналогов на рынке нашей страны. Листы поликарбоната Carboglass имеют толщину 4,6,8,10,16,20,25 мм. Размеры стандартные – 2,1 х 12 м. и 2,1 х 6 м.

Листы поликарбоната Carboglass имеют толщину 4,6,8,10,16,20,25 мм. Размеры стандартные – 2,1 х 12 м. и 2,1 х 6 м.

Листы поликарбоната сотового выпускаются в 14 цветах: бронза, коричневый, колотый лед, красный, бордовый, желтый, зеленый, колотый лед коричневый, молочный, колотый лед бронза, прозрачный, серебристый, синий и бирюза.

К основным свойствам сотового поликарбоната Carboglass можно отнести сверхвысокую ударную прочность, защиту от УФ-излучения, за который отвечает специальный слой, нанесенный на наружную поверхность листов, превосходную светопроницаемость (до 86%), отличную устойчивость к атмосферным воздействиям, прочность на разрыв материала и изгиб.

Поликарбонат марки Carboglass также нашел применение в строительстве стадионов, спортзалов, бассейнов, беседок, душевых кабин, пешеходных переходов, дверей, козырьков, зимних садов и оформлении витрин.

Как видите, производство сотового поликарбоната не стоит на месте, а развивается семимильными шагами. Для потребителя предлагается множество вариантов цвета и толщины листов материала. Выбор остается лишь за покупателем и целей, которые он преследует.

Выбор остается лишь за покупателем и целей, которые он преследует.

Производство поликарбоната

Производство поликарбоната осуществляется путём довольно сложного синтеза нескольких составляющих. Изначально получаемый материал имеет гранулированную структуру (пребывает в состоянии прозрачных гранул). Данная форма весьма удобна для осуществления транспортировочных процессов, к месту переработки, или же просто для хранения поликарбоната.

Одним из важнейших материалов, получаемых в процессе переработки, является ароматический поликарбонат. Область его применения достаточно широка, именно поэтому производство поликарбоната имеет важное промышленное значение. Для его выработки необходимы производные двух компонентов:

-угольная кислота. Используется для синтеза довольно обширного перечня веществ, которые применяются в самых разных сферах производства.

-двухатомный фенол. Имеет форму хлопьев или же порошка (в зависимости от производственных особенностей). Является продуктом объединения фенола и ацетона. Стоит отметить, что получение вещества довольно безопасно, так как остаточным продуктом является вода.

Является продуктом объединения фенола и ацетона. Стоит отметить, что получение вещества довольно безопасно, так как остаточным продуктом является вода.

Технология производства поликарбонта: рабочие этапы получения материала

1) Очистка и выплавка исходных гранул. Начальным пунктом осуществления рабочего процесса на производстве поликарбоната является циклон, этот аппарат схож по принципу действия с центрифугой. Перерабатываемое в циклоне сырье (гранулы) очищаются от пыли и всевозможных вкраплений. Эта операция важна, так как инородные элементы могут снизить качество получаемого материала.

Они могут повлиять на прочность или цвет листов поликарбоната. Выходящие из циклона гранулы проходят обязательную проверку и перемещаются к месту выполнения следующего этапа изготовления. Следующая стадия производства поликарбоната — это переработка гранулированных компонентов в плавильном бункере.

В процессе плавления гранул в однородную массу добавляются разнообразные компоненты, призванные сформировать технические характеристики конечного продукта. Так, например, поликарбонату можно придать ряд свойств, которые позволят отталкивать разнообразную грязь и даже воду.

Так, например, поликарбонату можно придать ряд свойств, которые позволят отталкивать разнообразную грязь и даже воду.

Если добавить частицы металла в массу, то листы получат металлический оттенок и свойства теплоизолятора. Масса нагревается примерно до 300 градусов, то есть, до образования однородной консистенции. При этом процессе образуется газ, выпускаемый из бункера отводящей системой.

2) Экструзия. Следующим пунктом назначения такого процесса, как производство поликарбоната, является экструдер. На экструдерной линии формируется структура конечного продукта (монолит или соты). Применение экструдера является необходимым из-за высокой вязкости жидкого поликарбоната.

Продавливание через матрицу наиболее оптимальный вариант переработки. Однако, помимо основного процесса, параллельно происходит соэкструзия. Таким образом, формируется плёнка, улучшающая свойства поликарбоната.

Следующим этапом, когда осуществляется производство поликарбоната, на пути расплавленной массы (уже имеющей вид ленты) будет прессование. На прессе получают конечную форму материала и толщину листов. Далее происходит движение по транспортёру, в процессе которого листы «отходят» от перенесённых нагрузок.

На прессе получают конечную форму материала и толщину листов. Далее происходит движение по транспортёру, в процессе которого листы «отходят» от перенесённых нагрузок.

3) Деление и прохождение контроля. После естественного охлаждения и необходимого отдыха ленту необходимо поделить на куски нужного размера. При этом, как правило, используют специальные ножницы, которые регулируются под нужный размер листа.

Первоначально, необходимо срезать кромки ленты, так как они не пригодны к дальнейшему использованию. Затем поликарбонатная лента делится на листы размерами 2,1 и 6, 12 м. При выполнение индивидуального заказа, производство поликарбоната может осуществляться в соответствии с параметрами, которые были установлены клиентом (поликарбонатные листы нарезаются в любых размерах).

Поликарбонат

Поликарбонаты — это полимеры, которые имеют органические функциональные группы, связанные вместе карбонатными группами. Чаще всего используется термопласт с длинными молекулярными цепями.

Применение поликарбонатов

Существует много поликарбонатов, свойства которых различаются в зависимости от их молекулярной массы и структуры. По мере увеличения молекулярной массы полимер становится более жестким. Кроме того, свойства изменяются путем смешивания его с другими полимерами, например, с АБС и полиэфирами, такими как ПЭТ.

Благодаря своим замечательным свойствам (огнестойкость и термостойкость, прочность и прозрачность), полимеры получили очень широкое распространение.

|

Области применения поликарбонатов и их смесей:

- медицинский (например, для диализного корпуса и очковых линз)

- электро-электроника (например, розетки, крышки ламп,

- ящиков предохранителей, корпусов компьютеров и телевизоров)

- конструкции (например, крыши стадионов, указатели, световые люки)

- оптический накопитель (CD, DVD, HD-DVD)

- автомобилей (внутреннее освещение и фары, люки, боковые стекла, радиаторы, решетки, бамперы)

- упаковка (например, бутыли для воды)

|

Годовое производство поликарбонатов

| Весь мир | 4.4 млн тонн 1 |

| Азия | 2,0 млн тонн 2 |

| Европа | 1,5 млн тонн 2 |

| США | 0,9 млн тонн 2 |

1. Оценка на 2016 г. Консультации по продажам и исследованиям, 2014 г.

Оценка на 2016 г. Консультации по продажам и исследованиям, 2014 г.

2. Оценка за 2016 г. по ссылке 1 и PlasticsEurope, 2015 г.

Производство поликарбонатов

Наиболее часто используемый поликарбонат производится путем конденсационной полимеризации между бисфенолом А и карбонилхлоридом или дифенилкарбонатом.

Бисфенол А получают конденсацией фенола с пропаноном.

Карбонилхлорид получают из оксида углерода и хлора:

Дифенилкарбонат получают из диметилкарбоната, который часто получают из метанола, кислорода и монооксида углерода в жидкой фазе в присутствии соли меди, такой как хлорид меди (II):

Полимер обычно образуется в результате реакции бисфенола А и карбонилхлорида в основном растворе.

Готовят раствор бисфенола А в гидроксиде натрия (т.е. раствор натриевой соли фенола). Его смешивают с раствором карбонилхлорида в органическом растворителе (дихлорметане). Полимеризация происходит на границе раздела между водным и органическим слоями с помощью катализатора (амина):

Поликарбонат удерживается в растворе в органическом слое. Затем этот раствор сливают с водного слоя и либо выпаривают с образованием гранул полимера, либо добавляют этанол для осаждения твердого полимера.

Затем этот раствор сливают с водного слоя и либо выпаривают с образованием гранул полимера, либо добавляют этанол для осаждения твердого полимера.

Однако все большая часть поликарбонатов производится из дифенилкарбоната , чтобы исключить использование карбонилхлорида, чрезвычайно ядовитого газа.

Бисфенол А и сложный эфир нагревают вместе с образованием расплавленной массы полимера:

Фенол и избыток реагентов удаляют перегонкой при пониженном давлении. Затем расплав поликарбоната продавливается через мелкие сопла, образуя длинные «спагетти-подобные» нити, которые охлаждают и гранулируют.

Дальнейшие разработки

Хотя поликарбонат, полученный из бисфенола А, легко является наиболее широко используемым поликарбонатом, были разработаны сополимеры, в которые добавляются замещенные бисфенолы и которые реагируют с дифенилкарбонатом.

Например, тетрабромбисфенол A добавляется перед полимеризацией. Полученный полимер обладает повышенной огнестойкостью.

Другой используемый сомономер — это тетраметилбисфенол А, который улучшает термостойкость поликарбоната.

Дата последнего изменения: 27 апреля 2017 г.

Производство поликарбоната, цена и рыночный спрос

Поликарбонат — это прозрачный термопласт со стабильными размерами, обеспечивающими отличную ударопрочность. Высокие эксплуатационные свойства этого пластичного полимера делают его ведущим пластическим материалом для ряда применений.

Что такое поликарбонат (ПК)?

Они представляют собой группу природных прозрачных аморфных термопластов, содержащих карбонат в своей химической структуре.

Эти материалы обеспечивают простоту обработки, так как их можно плавно формовать или термоформовать, что делает их применимыми для множества применений.

Пластиковые материалы из поликарбоната используются для производства ряда продуктов, требующих высокой ударопрочности и прозрачности (например, пуленепробиваемых очков). Он используется в различных товарах повседневного спроса, таких как очки, автомобильные запчасти, медицинские устройства, компакт-диски и DVD и т. Д.

Он используется в различных товарах повседневного спроса, таких как очки, автомобильные запчасти, медицинские устройства, компакт-диски и DVD и т. Д.

Изделия из этих смол содержат бисфенол А (BPA). Они имеют уникальный идентификационный код смолы (RIC) и помечены как «прочие», 7 в списке.

История

Впервые он был изобретен доктором Германом Шнеллом из Bayer в 1953 году, а всего за несколько дней до этого химик доктор Даниэль Фокс из Германии также изобрел тот же материал при разработке нового изоляционного материала для проводов.

PC был впервые коммерчески представлен компанией Bayer (AG, Германия) в 1958 году, а затем компанией General Electric в США.

Свойства поликарбоната

Это аморфный материал, не имеющий упорядоченной формы, характерной для кристаллических твердых тел.Это сополимеры, состоящие из различных мономеров, обладающих следующими свойствами:

- Высокая ударопрочность по отношению к истиранию, химическим веществам и нагреванию.

- УФ-фильтрация.

- Подавление бликов.

- Обычно имеет покрытие для защиты от царапин.

- Минимальная степень деградации между точками повторения и охлаждения.

- Они препятствуют названию поликарбоната, поскольку являются полимерами, включая карбонат, который представляет собой комбинацию полезных свойств, таких как термостойкость и ударопрочность, оптические свойства и т. Д.

- Эта молекула состоит из бисфенола А и карбонатной группы. Бисфенол А содержит два ароматических кольца, ответственных за его жесткость и неспособность кристаллизоваться.

- Аморфная структура обеспечивает особую прозрачность. Высокая температура стекла обусловлена минимальным молярным вращением между связями.

- Плотность — 1,20-1,22 г / см 3

- Воспламеняемость — V0-V2

- Устойчивость к УФ-излучению — 1-380 нм

- Водопоглощение — 0.

16-0,35%

16-0,35%

- Предел прочности — 55-75 МПа и ударная вязкость — 600-850 Дж / м

- Относительное удлинение при разрыве — 80-150%

- Коэффициент трения — 0,31

- Твердость — Роквелл M70

- Температура стеклования — 147 ° C (297 ° F)

- Теплопроводность (k) при 23 ° C — 0,19–0,22 Вт / (м · K)

- Коэффициент линейного теплового расширения — 65–70 × 10 −6 / K

- Удельная теплоемкость — 1.2–1,3 кДж / (кг · К)

Производство поликарбоната Производственный процесс

ПК производится обычным методом полимеризации бисфенола А (жидкость, полученная из бензола и фосгена). Во время этого процесса выделяются токсичные газы — оксид углерода и хлор.

Получающийся в результате продукт представляет собой полимерный материал (длинный и объединенный с несколькими звеньями), состоящий из повторяющихся звеньев, содержащих ароматические (бензольные) кольца, соединенные сложноэфирными группами.

Глобальные производственные мощности этих смол в 2016 году составили 5100 тыс. Т / год. Ожидается, что производственные мощности этого материала увеличатся во всем мире в связи с увеличением спроса со стороны различных секторов в прогнозируемом периоде.

Азиатско-Тихоокеанский регион вносит наибольший вклад в производство этих полимеров благодаря их легкости, прочности и инновационному потенциалу на рынке пластмасс.

В этих регионах наблюдается самый высокий уровень производства, поскольку у них есть ряд растущих возможностей для его использования в отраслях конечного сегмента, включая производство продуктов питания и напитков, строительство и автомобилестроение.

Китай стал крупнейшим производителем смол среди всех других азиатско-тихоокеанских регионов, хотя темпы роста медленные, но занимает максимальную долю в мировом производстве.

Китай максимально использует материалы в строительном и автомобильном секторе с возможностями постоянного роста. Далее следуют Соединенные Штаты Америки (преимущественно Северная Америка). Это связано с увеличением доходов и расходов на электронику и автомобили, которые ускоряют производство пластикового полимера, широко используемого в этом секторе.

Далее следуют Соединенные Штаты Америки (преимущественно Северная Америка). Это связано с увеличением доходов и расходов на электронику и автомобили, которые ускоряют производство пластикового полимера, широко используемого в этом секторе.

Другие страны, такие как Германия, Япония, Таиланд, Южная Африка и т. Д., Также разделяют свой глобальный вклад в производство пластикового полимера благодаря расширению технологий, государственной поддержке и увеличению спроса со стороны конечного сегмента (упаковка, электроника, медицина и т.)

Ведущие производители поликарбонатаПроизводственные мощности различных ведущих игроков на мировом рынке отличаются друг от друга в зависимости от установленной мощности их заводов, наличия сырья, рыночного спроса и многих других причин.

Covestro владеет максимальной долей в производстве этих полимерных материалов в 2016 году стоимостью 1480 тыс. Тонн в год. Далее следует Sabic с производственной мощностью 1428 тыс. Т / год.

Т / год.

Другими производственными мощностями крупных игроков рынка в 2016 году были: Mitsubishi (561 тыс. Тонн / год), Teijin (408 тыс. Тонн / год), LG Chem (255 тыс. Тонн / год), Trinseo (204 тыс. Тонн / год), Formosa Chemicals & Fiber (200 тыс. Тонн / год). а), Самсунг с (150 Кт / год).

Остальные производители добавляют до 411 тыс. Т в год к мировому производству.

Цена продажи поликарбоната & amp; lt; a href = ‘https: & amp; # 47; & amp; amp; # 47; www.plasticsinsight.com & amp; # 47; смола-интеллект & amp; amp; # 47; цены на смолу & amp; amp; # 47; поликарбонат & amp; amp; # 47; ‘& amp; gt; & amp; lt; img alt =’ Dashboard 1 ‘src =’ https: & amp; amp; # 47; & amp; amp; # 47; public.tableau.com & amp; # 47; static & amp; # 47; images & amp; # 47; Po & amp; # 47; PolycarbonateTradingPriceDashboard & amp; # 47; Dashboard1 & amp; amp; # 47; 1_rss.png ‘style = ‘border: none’ / & amp; gt; & amp; lt; / a & amp; gt;

Рынок поликарбоната Продажи поликарбоната в странах Европы (2016)

Европа — один из крупнейших мировых рынков сбыта этого пластика. Среди всех европейских стран наибольшая доля в 2016 году принадлежала Испании, которая реализовала 327612 тыс. Кг ПК.

Среди всех европейских стран наибольшая доля в 2016 году принадлежала Испании, которая реализовала 327612 тыс. Кг ПК.

За Испанией последовала Германия, где в 2016 году было продано до 277646 тыс. Кг материала.

Другие страны включают Италию (42763), Соединенное Королевство (4285), Данию (68) и Финляндию (23) тысячи килограммов в 2016 году.

Продажа поликарбонатных плит, листов, пленки, фольги и лент в Европе (2016)Италия занимала наибольшую долю среди всех других европейских стран в продажах ПК (пластины, листы, пленки, фольга и полосы), за ней следуют Италия и Испания.Количество проданных Италией пластин и листов составило 39 101 тыс. Кг.

Другими двумя странами, продающими этот сорт материалов для ПК, являются Финляндия и Дания.

Прогноз рынка поликарбоната Мировой рынок оценивался в 13 миллиардов долларов США в 2016 году и, по прогнозам, достигнет 17 миллиардов долларов США к 2020 году, рыночный спрос превысил 5,9 тысячи тонн в 2020 году.

Эта смола находит применение в различных отраслях промышленности, таких как строительство, упаковка, медицинские приборы, автомобилестроение и т. Д.

Драйверы рынка — Факторы, которые, как ожидается, будут стимулировать спрос на мировом рынке, включают:

- Растущее использование в конечных сегментах потребительских рынков, таких как электрика и электроника, автомобилестроение, строительство и многие другие.

- Поскольку это перерабатываемая форма, полимер широко используется как заменитель различных термопластов, так же как он используется как заменитель ПВХ в медицинских устройствах.

Ограничения рынка- Факторы, препятствующие будущему росту рыночного спроса:

- Требования к крупному капиталу.

- Наличие заменителей.

- Строгие экологические нормы.

Рыночные возможности — Эта смола открывает несколько новых рыночных возможностей благодаря ее свойствам и функциональности. Эти возможности включают:

Эти возможности включают:

- В настоящее время они могут быть смешаны с другими полимерами, такими как АБС или полиэфиры, и используются в производственных процессах.

- Согласно прогнозам, использование ниши в таких секторах, как оборудование для обеспечения безопасности и промышленное оборудование, приведет к увеличению спроса на рынке в будущем.

Application Insights- Ведущими отраслями промышленности, имеющими максимальную долю на мировом рынке приложений для этого материала, являются электрика и электроника, автомобильный рынок и строительный сектор.

Сектор электротехники и электроники

Они остаются доминирующим рынком на мировом рынке. В секторе электроники ПК используется для ряда приложений, включая силовые корпуса, разъемы, бытовые приборы и аккумуляторные батареи.

Их оптическая прозрачность также позволяет использовать их в фарах, лицевых щитках, ламинате, ветровых стеклах и т. Д.

Д.

Автомобильный сектор

По потреблению этих полимеров следует сектор электротехники и электроники. Их используют для производства деталей экстерьера и интерьера автомобилей.

Наибольшим спросом пользуются легковые автомобили, особенно на азиатском рынке (Китай, Индия и Таиланд).

Строительный сектор

Строительные отрасли также используют этот полимерный материал как альтернативу или замену другим полимерам, поскольку они более безопасны для окружающей среды и пригодны для вторичной переработки.

Увеличение государственных инвестиций, в основном для проектов метро и железных дорог. В аэропорту Гринфилд растет спрос на полимеры на рынке.

Региональные исследования

Азиатско-Тихоокеанский регион является крупнейшим потребителем полимера, на долю которого приходится более 61% рыночного спроса. В этих регионах наблюдается более высокий уровень потребления материала из-за наличия хорошо зарекомендовавших себя и постоянно растущих отраслей конечного сегмента (электроника, автомобилестроение и т. Д.).

Д.).

Китай является крупнейшим потребителем среди других азиатских регионов из-за растущих возможностей в строительном и автомобильном секторе.

Конкурентоспособность

Ключевые игроки на мировом рынке: SABIC Innovative Plastics (США), Bayer Material Science AG (Германия), Teijin Ltd. (Япония), Mitsubishi Engineering-Plastics Corporation (Япония) и Chi Mei Corporation (Китай).

Эти ведущие компании сейчас сосредоточены на разработке новых продуктов из этих смол и ускоряют темпы роста рынка.

Мировая торговля поликарбонатом Торговый баланс

Глобальный торговый баланс поликарбоната отрицательный (экспорт-импорт) и остается неизменным в последние несколько лет.Экспорт материала в 2016 году составил 8,43 млрд долларов США, а импорт — 10,25 млрд долларов США.

Экспорт и импорт материала снизились в 2016 году по сравнению с предыдущими годами.

10 ведущих экспортеров поликарбоната Южная Корея является крупнейшим экспортером поликарбоната в мире в 2016 году. Она экспортировала материалов на сумму 1,367 млрд долларов США. Вторым по величине экспортером стали США, экспортировавшие смолу на сумму 1,07 млрд долларов США.

Она экспортировала материалов на сумму 1,367 млрд долларов США. Вторым по величине экспортером стали США, экспортировавшие смолу на сумму 1,07 млрд долларов США.

Как видно, большинство из 10 крупнейших экспортеров поликарбоната в 2016 году были азиатскими странами.

Топ-10 импортеров поликарбонатаКитай является крупнейшим импортером поликарбонатной смолы в мире в 2016 году. Он импортировал материала на сумму 3,5 млрд долларов США, за ним следует Мексика, которая импортировала смолу на сумму 615,7 млн долларов США. Рынок поликарбоната в Китае обусловлен растущим числом компаний, которые занимаются производством электротехнической и электронной продукции для удовлетворения мирового спроса.

Другими крупнейшими странами-импортерами являются Гонконг (607 долларов США.8 млн.), Германии (372,7 млн. Долларов США), Италии (335,7 млн. Долларов США) и т. Д.

Марки

Этот материал доступен в нескольких марках в зависимости от их применения и метода, используемого в производственном процессе.

Он доступен в различных формах марок, таких как пленки, огнестойкие, армированные, устойчивые к растрескиванию под напряжением и другие.

Различные процессы, задействованные в производстве этих различных сортов материала, включают:

- Литье под давлением

- Литье из структурной пены

- Экструзия

- Вакуумное формование

- Выдувное формование

ПК превращается из гранул в желаемую форму путем плавления и нагнетания его под давлением в форму.Это давление повторяется более тысячи раз.

Экструзия- Расплавленный материал пропускают через фильеру для придания ему формы, а затем охлаждают. В результате этого процесса создаются длинные листы и трубы.

Формование- Расплавленный материал прессуется в формы определенной формы и затем охлаждается. Этот процесс используется для производства автомобильных и компьютерных деталей.

Применение и использование

В настоящее время ПК стал важной экологически чистой (перерабатываемой) формой коммерческого полимера с рядом применений.Его также можно смешивать с ПВХ, АБС и каучуком для производства продуктов желаемого качества.

Он находит свое применение в различных отраслях промышленности для различных целей, в том числе:

Электрика и электроникаСамый большой рынок этих смол — это в первую очередь оптические носители (используемые в компьютерах и компакт-дисках), особенно в Соединенных Штатах. Далее следует использование в покрытии и остеклении, а остальная часть состоит из электроники.

Сегодня рынок электроники потребляет максимальную долю инженерных пластиков в различных формах.Некоторые из примеров применения этих смол на электронном рынке:

- Распределение питания (крышки и корпус)

- Разъемы

- Электроприборы

- Зарядные устройства

- Освещение

- Батарейные ящики и т.

Д.

Д.

Более пятидесяти лет материалы для ПК используются в автомобильных деталях. Его свойства (легче, прочнее и долговечнее) сделали его важным материалом при производстве большинства автомобильных запчастей и аксессуаров.

Эти приложения включают:

- Освещение в автомобилестроении

- Стекло фары

- Приборные панели

- Наружная облицовка

- Детали экстерьера (бамперы и панели кузова)

Большинство отраслей предпочитают этот материал для упаковки продуктов из-за его низкой стоимости, возможности вторичной переработки, долговечности и доступности. Основные отрасли промышленности, использующие его для упаковки:

- Детские товары

- Медицинская промышленность

- Диспенсеры для воды (производство и упаковка)

- Инсталляция мебели

- Спорттовары

- Садовая техника (производство и упаковка)

Эти материалы обычно используются в медицинских целях (устройства и лекарства).

Эти сорта полимеров стерилизуются паром при высоких температурах, либо гамма-излучением, либо оксидом этилена для использования в медицинских целях.

Недавно ученые из исследовательского центра IBM Almaden разработали алифатические поликарбонаты, которые улучшили биосовместимость и разлагаемость для использования в наномедицине.

ТелефоныТелефон сегодня стал одним из важнейших аксессуаров жизни. Он производится и потребляется в очень больших масштабах во всем мире.

Некоторые крупные игроки рынка смартфонов используют этот материал при производстве корпусов телефонов, так как он легкий, прочный и может иметь покрытие, предотвращающее появление царапин.

Эти плееры включают Nokia, Samsung, iPhone, Lumia и многие другие.

Нишевые приложения Это универсальный продукт с привлекательными и полезными физическими, химическими, механическими и термическими свойствами, которые расширяют его ширину для использования в различных секторах. Вот некоторые из этих небольших применений этих смол в различных секторах:

Вот некоторые из этих небольших применений этих смол в различных секторах:

- Используется для изготовления бутылок, стаканов и пищевых контейнеров, изготовленных методом литья под давлением.

- Обычно используется для защиты глаз (в основном линз), а также в других приложениях для наблюдения за снарядами и освещения.

- Кроме линз для глаз, из этого материала производятся многие другие формы линз, такие как линзы для автомобильных фар, осветительные линзы, солнцезащитные очки, очки для плавания, очки и т. Д.

- Ветровое стекло небольших автомобилей, таких как мотоциклы, тележки для гольфа, небольшие самолеты и даже вертолеты.

- Листы и пленки, используемые для рекламы в виде вывесок, дисплеев и плакатов, также включают использование поликарбонатных пластиковых смол.

- ЖК-экраны, плазменные экраны, экраны для дисплеев и другие имеют высокий спрос на полимеры при производстве этих экранов.

- В связи с участившимися случаями использования стекол в клубах и пабах правительство ограничило использование очков в некоторых странах.

Это ограничение приводит к тому, что очки для ПК заменяют обычным стеклом алкоголь.

Это ограничение приводит к тому, что очки для ПК заменяют обычным стеклом алкоголь. - Другие мелкие применения включают в себя легкий багаж, цифровые аудиоплееры и чехлы, компьютерные корпуса, контейнеры, смешанные банки, LEGO, замки флайбара, радиоуправляемые вертолеты и многое другое.

- Он также используется в качестве защитного слоя от УФ-излучения в качестве специального покрытия для повышения устойчивости к атмосферным воздействиям в большинстве стран.

- Они используются в качестве печатной основы для паспортных табличек и многих других форм промышленной полиграфической продукции.

Почему поликарбонат используется так часто?

Как следует из вышеупомянутых приложений, это невероятно полезный пластик для различных целей, особенно там, где требуется прозрачность и высокая ударопрочность.

Являясь более легкой альтернативой глянцевому блеску, он находит наиболее частое применение в глазных изделиях. Эти смолы используются для ряда других целей в зависимости от пригодности свойств, например:

Эти смолы используются для ряда других целей в зависимости от пригодности свойств, например:

- Прозрачные окна для прототипов моделей

- Рассеиватели и световые трубки в основном на светодиодах

- Прозрачные трубки в спортивном инвентаре

- Цвета тонированные полупрозрачные, вид прототипов

- Прозрачные модели для литья из уретана и силикона

- 3D-печатные модели

- Ограждения машин

Таким образом, видно, что тонированная форма этого материала часто используется для уменьшения бликов.

Недостатки поликарбоната

Наряду с множеством полезных свойств этого полимерного материала, есть также несколько недостатков, связанных с его использованием, поскольку он подвержен царапинам.

Хотя, чтобы избежать этого недостатка, большинство изделий, таких как линзы в очках, имеют покрытие, устойчивое к царапинам.

Токсичен ли поликарбонат в природе?

Есть вероятность того, что некоторые типы этих материалов могут быть токсичными в ситуациях контакта с пищевыми продуктами, поскольку они могут выделять бисфенол A (BPA) во время гидролиза (разложение при контакте с материалом)

Большая часть этих производимых смол производится комбинацией BPA и COC12 и используется для скоропортящихся продуктов питания или воды. Есть два различных исследования его токсичности, которые предполагают, что он может быть токсичным или нет.

Есть два различных исследования его токсичности, которые предполагают, что он может быть токсичным или нет.

Исследования, проведенные при государственном финансировании, показывают, что он может быть опасным для здоровья и окружающей среды, тогда как исследование, проведенное промышленным финансированием, говорит, что оно не связано с медицинским риском.

Основной риск, связанный с этими смолами, связан с их выделением, поэтому производятся ПК-продукты без BPA (например, консервные банки для пищевых продуктов), чтобы избежать риска, связанного с здоровьем человека.

Поликарбонат (ПК) — Процесс производства ПК:

Поликарбонат (ПК) — это технический пластик с исключительной прозрачностью, ударопрочностью и термостойкостью.Эти уникальные свойства позволили найти применение в таких областях, как пуленепробиваемые стекла, небьющиеся линзы, компакт-диски и т. Д. Ежегодно во всем мире производится около 2,7 миллионов тонн поликарбоната.

Наиболее распространенный производственный процесс основан на реакции бисфенола A (BPA или Bis-A) и фосгена в процессе межфазной полимеризации. Здесь динатриевая соль BPA, растворенная в воде, реагирует с фосгеном, растворенным в хлорированном органическом растворителе, таком как Ch3Cl2 (метиленхлорид).Однако процесс фосгена влечет за собой ряд недостатков, включая токсичность фосгена, использование растворителя с низкой температурой кипения и большое количество сточных вод, содержащих хлористый метилен, которые необходимо обрабатывать. Использование концентрированного гидроксида натрия и хлористого водорода добавляет проблему коррозии, которую следует учитывать.

Здесь динатриевая соль BPA, растворенная в воде, реагирует с фосгеном, растворенным в хлорированном органическом растворителе, таком как Ch3Cl2 (метиленхлорид).Однако процесс фосгена влечет за собой ряд недостатков, включая токсичность фосгена, использование растворителя с низкой температурой кипения и большое количество сточных вод, содержащих хлористый метилен, которые необходимо обрабатывать. Использование концентрированного гидроксида натрия и хлористого водорода добавляет проблему коррозии, которую следует учитывать.

Рисунок 1. Общий путь реакции на поликарбонат (ПК) при использовании фосгенного процесса и нефосгенного процесса

В настоящее время производство и использование фосгена на заводах во всем мире очень жестко ограничено.Существуют компании aSabic Innovative Plastics (ранее GE Plastics), Bayer и Asahi / Chi Mei, которые независимо разработали и используют нефосгенные процессы. Все они используют один и тот же общий подход, когда полимеризация основывается на переэтерификации дифенилкарбоната (DPC) бисфенолом А. Это чаще называют процессом плавления, которое имеет преимущество в получении неразбавленной формы продукта, которую можно гранулировать напрямую. К недостаткам можно отнести необходимость оборудования, способного выдерживать высокие температуры и высокий вакуум.Ожидается, что при более низких затратах на строительство завода и более низких затратах на сырье этот вид бесфосгенного процесса будет широко применяться для производства ПК во всем мире.

Это чаще называют процессом плавления, которое имеет преимущество в получении неразбавленной формы продукта, которую можно гранулировать напрямую. К недостаткам можно отнести необходимость оборудования, способного выдерживать высокие температуры и высокий вакуум.Ожидается, что при более низких затратах на строительство завода и более низких затратах на сырье этот вид бесфосгенного процесса будет широко применяться для производства ПК во всем мире.

Рис. 2. Процесс производства поликарбоната (ПК) с использованием фосгена, наиболее используемый в настоящее время

Опубликовано в: FAQ — Поликарбонат (ПК)

Производство и производственный процесс поликарбоната

Первые ароматические поликарбонаты были получены в конце

1890-е гг. Путем реакции гидрохинона или резорцина с фосгеном в

пиридин, но полученные кристаллические полимеры были хрупкими

и трудно поддается обработке.В 1941 году PPG представила

сшитая смола, полученная радикалом, инициированным перекисью

полимеризация бисаллилкарбоната диэтилена

гликоль. Бесцветный прозрачный пластик был первым

в наличии поликарбонат.

Бесцветный прозрачный пластик был первым

в наличии поликарбонат.

Однако в конце 1950-х годов поликарбонат стал широко использоваться. когда Bayer и GE коммерциализируют отдельно процессы на основе бисфенола-А (BPA). Раннее производство было на основе реакции фосгена и фенола с образованием дифенила карбонат (DPC), который затем реагировал с BPA с образованием полимер и высвободить фенол для повторного использования.Однако это подход пострадал из-за медленной скорости реакции и необходимости несколько малых реакторов периодического действия.

Проблема достижения адекватного контакта твердого БФА

с газообразным фосгеном, что привело к

процесс межфазной полимеризации. Здесь щелочные соли BPA

в водном растворе фосгенируются в присутствии

инертный растворитель. Реакцию можно проводить в один или два раза.

стадии (например, фосгенирование и поликонденсация) в партии или

непрерывная работа.

Однако более жесткие экологические ограничения дали стимул для развития нефосгенных путей получения поликарбоната. В Кроме того, в межфазном процессе используется хлорированный растворитель. например, хлористый метилен, который подвержен воздействию пределы. Существует также экономический штраф в том, что содержание хлора в фосгене теряется и превращается в натрия хлорид. Каустическая сода употребляется в переработка и утилизация отработанных солевых растворов сам по себе представляет экологические проблемы.

Sabic Innovative Plastics (ранее GE Plastics), Bayer, Asahi / Chi Mei и Mitsubishi Chemical / Mitsubishi Gas Chemical имеют независимо разработаны и используют нефосгенные процессы. Кроме того, Тейджин и LG также разрабатывают продукты, не содержащие фосгена. маршруты.

Все они используют один и тот же общий подход к полимеризации.

полагается на переэтерификацию DPC с помощью BPA. Это

чаще называют процесс плавления как двухступенчатый

полимеризация происходит в отсутствие растворителей.

Это

чаще называют процесс плавления как двухступенчатый

полимеризация происходит в отсутствие растворителей.

На первом этапе вступают в реакцию BPA и избыток DPC и фенол удаляется для получения форполимера. Полимеризация до продукт с более высокой молекулярной массой происходит главным образом через диспропорционирование сложного эфира, в результате которого образуется DPC и улетучивается из системы.

Преимущество процесса плавления заключается в том, что продукт в неразбавленная форма, которую можно сразу укладывать на поддоны. Недостатки включать необходимость оборудования, выдерживающего высокие температуры и высокий вакуум.

Поскольку напрямую подготовить DPC сложно, новый

нефосгеновые пути делают это косвенно, используя

промежуточный диалкилкарбонат, обычно диметилкарбонат

(DMC), как источник карбонатной функциональности. Первый

стадия процесса заключается в реакции фенола с диметилкарбонатом с образованием

сделать фенилметилкарбонат. Следующим шагом может быть одно из

два пути: либо дальнейшая реакция фенилметила

карбонат с фенолом или для преобразования фенилметилкарбоната

в ЦОД через диспропорционирование.

Следующим шагом может быть одно из

два пути: либо дальнейшая реакция фенилметила

карбонат с фенолом или для преобразования фенилметилкарбоната

в ЦОД через диспропорционирование.

Отличительная характеристика нефосгенных путей это метод получения диалкилкарбонатов.

Используемые методы включают:

(1) Sabic производит DPC из DMC, который производится из CO, метанол и кислород по технологии EniChem;

(2) Технология Байера окислительно реагирует на NO и метанол дать метилнитрит, который подвергается карбонилированию с образованием DMC;

(3) Mitsuibishi Chemical имеет технологию изготовления ЦОД из ди-н-бутилкарбонат, который получают из мочевины и н-бутила алкоголь; и

(4) Asahi / Chi Mei производит DPC из DMC, который производится через метанолиз этиленкарбоната.

(Источник: Программа Nexant ChemSystems PERP — Поликарбонат)

Все, что нужно знать о поликарбонате (ПК)

Что такое ПК и для чего он используется?

Поликарбонат (ПК) — это естественно прозрачный аморфный термопласт. Хотя они коммерчески доступны в различных цветах (возможно, полупрозрачных, а возможно, и нет), исходный материал обеспечивает внутреннее пропускание света почти с той же способностью, что и стекло.Поликарбонатные полимеры используются для производства различных материалов и особенно полезны, когда к продукту предъявляются требования к ударопрочности и / или прозрачности (например, в пуленепробиваемом стекле). ПК обычно используется для изготовления пластиковых линз в очках, медицинских устройствах, автомобильных компонентах, защитном снаряжении, теплицах, цифровых дисках (CD, DVD и Blu-ray) и в наружных осветительных приборах. Поликарбонат также обладает очень хорошей термостойкостью и может сочетаться с огнезащитными материалами без значительного ухудшения свойств материала.Поликарбонатные пластмассы — это инженерные пластмассы в том смысле, что они обычно используются для изготовления более прочных и прочных материалов, таких как ударопрочные «стеклянные» поверхности.

Хотя они коммерчески доступны в различных цветах (возможно, полупрозрачных, а возможно, и нет), исходный материал обеспечивает внутреннее пропускание света почти с той же способностью, что и стекло.Поликарбонатные полимеры используются для производства различных материалов и особенно полезны, когда к продукту предъявляются требования к ударопрочности и / или прозрачности (например, в пуленепробиваемом стекле). ПК обычно используется для изготовления пластиковых линз в очках, медицинских устройствах, автомобильных компонентах, защитном снаряжении, теплицах, цифровых дисках (CD, DVD и Blu-ray) и в наружных осветительных приборах. Поликарбонат также обладает очень хорошей термостойкостью и может сочетаться с огнезащитными материалами без значительного ухудшения свойств материала.Поликарбонатные пластмассы — это инженерные пластмассы в том смысле, что они обычно используются для изготовления более прочных и прочных материалов, таких как ударопрочные «стеклянные» поверхности.

На следующей диаграмме показана относительная ударная вязкость поликарбоната по сравнению с ударной вязкостью других широко используемых пластиков, таких как АБС, полистирол (PS) или нейлон.

Изображение с сайта ptsllc.com

Еще одна особенность поликарбоната — он очень податливый. Как правило, его можно формовать при комнатной температуре без трещин и разрывов, как алюминиевый лист.Хотя деформация может быть проще с применением тепла, без него возможны даже небольшие угловые изгибы. Эта характеристика делает листовой поликарбонат особенно полезным при создании прототипов, где листовой металл не является жизнеспособным (например, когда требуется прозрачность или когда требуется непроводящий материал с хорошими электроизоляционными свойствами).

Каковы характеристики поликарбоната?

Теперь, когда мы знаем, для чего он используется, давайте рассмотрим некоторые ключевые свойства поликарбоната.Поликарбонат классифицируется как «термопласт» (в отличие от «термореактивного материала»), и название связано с тем, как пластик реагирует на тепло. Термопластические материалы становятся жидкими при температуре плавления (155 градусов Цельсия в случае поликарбоната). Основным полезным признаком термопластов является то, что их можно нагревать до точки плавления, охлаждать и снова нагревать без значительного разрушения. Вместо сжигания термопласты, такие как поликарбонат, превращаются в жидкие, что позволяет легко формовать их под давлением, а затем перерабатывать.

Основным полезным признаком термопластов является то, что их можно нагревать до точки плавления, охлаждать и снова нагревать без значительного разрушения. Вместо сжигания термопласты, такие как поликарбонат, превращаются в жидкие, что позволяет легко формовать их под давлением, а затем перерабатывать.

Напротив, термореактивные пластмассы можно нагреть только один раз (обычно в процессе литья под давлением). Первый нагрев вызывает затвердевание термореактивных материалов (аналогично двухкомпонентной эпоксидной смоле), что приводит к химическим изменениям, которые нельзя отменить. Если вы попытаетесь нагреть термореактивный пластик во второй раз до высокой температуры, он просто сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Поликарбонат также является аморфным материалом, что означает, что он не проявляет упорядоченных характеристик кристаллических твердых веществ.Обычно аморфные пластмассы демонстрируют тенденцию к постепенному размягчению (т. е. они имеют более широкий диапазон между их температурой стеклования и их точкой плавления), а не к резкому переходу от твердого состояния к жидкому, как в случае с кристаллическими полимерами. Наконец, поликарбонат представляет собой сополимер в том смысле, что он состоит из нескольких различных типов мономеров в сочетании друг с другом.

е. они имеют более широкий диапазон между их температурой стеклования и их точкой плавления), а не к резкому переходу от твердого состояния к жидкому, как в случае с кристаллическими полимерами. Наконец, поликарбонат представляет собой сополимер в том смысле, что он состоит из нескольких различных типов мономеров в сочетании друг с другом.

Почему так часто используют поликарбонат?

Поликарбонат — чрезвычайно полезный пластик для приложений, требующих прозрачности и высокой ударопрочности.Это более легкая альтернатива стеклу и естественный УФ-фильтр, поэтому его часто используют в очках. В Creative Mechanisms мы использовали поликарбонат во многих сферах применения в различных отраслях промышленности. Вот несколько примеров:

прозрачных окна на прототипах

цветных тонированных полупрозрачных прототипа

тубусы прозрачные для прототипов спортивного инвентаря

диффузоры и световые трубки для светодиодов

прозрачные формы для литья уретана и силикона

Модели, напечатанные на 3D-принтере, для применения в условиях высоких температур, когда АБС не является вариантом

защитные механизмы

Мы видели тонированный ПК, используемый для уменьшения бликов (например, для прикрытия светящихся знаков на шоссе). Компании, производящие этот тип продукции, часто наносят тонированный поликарбонат на переднюю часть своих вывесок, чтобы защитить светодиоды и уменьшить блики.

Компании, производящие этот тип продукции, часто наносят тонированный поликарбонат на переднюю часть своих вывесок, чтобы защитить светодиоды и уменьшить блики.

Какие бывают типы поликарбоната?

Согласно AZO Materials, поликарбонат одновременно был разработан в середине 20-го века GE в США и Bayer в Германии. В современную эпоху его производят большое количество фирм, каждая из которых обычно использует собственный производственный процесс и уникальную формулу.Торговые названия включают хорошо известные варианты (или «смолы»), такие как Lexan® от SABIC или Makrolon® от Bayer MaterialScience. Вы можете просмотреть полный список производителей материалов здесь.

Доступны различные промышленные марки поликарбоната. Большинство из них называются общим названием (поликарбонат) и обычно различаются количеством армирующего стекловолокна, которое они содержат, и различиями в потоке расплава между ними. Некоторые поликарбонаты содержат добавки, такие как «ультрафиолетовые стабилизаторы», которые защищают материал от длительного воздействия солнечных лучей. Поликарбонат, пригодный для литья под давлением, может включать другие добавки, такие как смазки для форм, которые смазывают материал во время обработки. Готовый поликарбонат обычно продается в цилиндрах, стержнях или листах.

Поликарбонат, пригодный для литья под давлением, может включать другие добавки, такие как смазки для форм, которые смазывают материал во время обработки. Готовый поликарбонат обычно продается в цилиндрах, стержнях или листах.

Как сделан ПК?

Поликарбонат, как и другие пластмассы, начинается с перегонки углеводородного топлива на более легкие группы, называемые «фракциями», некоторые из которых объединяются с другими катализаторами для производства пластмасс (обычно посредством полимеризации или поликонденсации). Более подробно об этом процессе можно прочитать здесь.

ПК для разработки прототипов на станках с ЧПУ и 3D-принтерах:

PC выпускается в листовой и круглой заготовке, что делает его хорошим кандидатом для субтрактивной обработки на фрезерном или токарном станке. Цвета обычно ограничиваются прозрачным, белым и черным. Детали, изготовленные из прозрачной заготовки, обычно требуют некоторой последующей обработки для удаления следов инструмента и восстановления прозрачности материала.

Поскольку поликарбонат является термопластическим материалом, некоторые 3D-принтеры могут печатать на ПК с использованием процесса FDM.Материал приобретается в виде нити, а 3D-принтер нагревает нить и придает ей желаемую 3D-форму. ПК для 3D-печати обычно ограничен белым цветом. Смеси ПК / АБС также доступны для 3D-печати на машине FDM.

Токсичен ли ПК?

Существует вероятность того, что определенные типы поликарбоната могут быть опасными в ситуациях контакта с пищевыми продуктами из-за выделения бисфенола A (BPA) во время гидролиза (разложения из-за контакта материала с водой) 1. Наиболее распространенные типы поликарбоната создаются путем сочетания BPA и COCl2, однако есть поликарбонаты, не содержащие BPA, которые стали особенно востребованными для применений, связанных со скоропортящимися продуктами питания или водой.

Было проведено около 100 исследований BPA, и результаты несколько противоречивы, поскольку было показано, что существует корреляция между источником финансирования и оценкой риска. Большинство исследований с государственным финансированием показали, что BPA представляет собой опасный риск для здоровья, в то время как многие исследования с отраслевым финансированием показали, что медицинские риски ниже или вовсе отсутствуют. Несмотря на противоречивые исследования отрицательных эффектов BPA, определенные типы поликарбоната были связаны с его высвобождением. Это привело к появлению продуктов из поликарбоната «без бисфенола А» (обычно демонстрируемых на потребительских товарах, таких как консервные банки).

Большинство исследований с государственным финансированием показали, что BPA представляет собой опасный риск для здоровья, в то время как многие исследования с отраслевым финансированием показали, что медицинские риски ниже или вовсе отсутствуют. Несмотря на противоречивые исследования отрицательных эффектов BPA, определенные типы поликарбоната были связаны с его высвобождением. Это привело к появлению продуктов из поликарбоната «без бисфенола А» (обычно демонстрируемых на потребительских товарах, таких как консервные банки).

Каковы недостатки поликарбоната?

Хотя поликарбонат известен своей высокой ударопрочностью, он очень чувствителен к царапинам. По этой причине прозрачные поверхности, такие как линзы из поликарбоната в очках, обычно покрываются устойчивым к царапинам слоем для защиты.

Каковы свойства поликарбоната?

Объект | Стоимость |

Техническое наименование | Поликарбонат (ПК) |

Химическая формула | C 15 H 16 O 2 |

Температура расплава | 288-316 ° C (550-600 ° F) *** |

Типичная температура пресс-формы | 82 — 121 ° C (180 — 250 ° F) *** |

Температура теплового отклонения (HDT) | 140 ° C (284 ° F) при 0. |

Прочность на разрыв | 59 МПа (8500 фунтов на кв. Дюйм) *** |

Прочность на изгиб | 93 МПа (13500 фунтов / кв. Дюйм) *** |

Удельный вес | 1,19 |

Скорость усадки | 0,6 — 0,9% (0,006 — 0,009 дюйма / дюйм) *** |

* В стандартном состоянии (при 25 ° C (77 ° F), 100 кПа)

1 БФА — это мономер, который может (но не всегда) участвовать в производстве поликарбонатного пластика.

Поликарбонат (ПК) Пластик: свойства, применение и структура

Поликарбонат — это высокоэффективный, прочный, аморфный и прозрачный термопластичный полимер с органическими функциональными группами, связанными вместе карбонатными группами (–O– (C = O) –O–), и предлагает уникальное сочетание свойств. ПК широко используется в качестве инженерного пластика благодаря его уникальным характеристикам, которые включают:

ПК широко используется в качестве инженерного пластика благодаря его уникальным характеристикам, которые включают:

- Высокая ударопрочность

- Высокая стабильность размеров

- Хорошие электрические свойства среди прочего

Хотя характеристики поликарбоната аналогичны характеристикам полиметилметакрилата (ПММА, акрил) , но поликарбонат прочнее, его можно использовать в более широком диапазоне температур (точка плавления: 155 ° C), но он дороже.Поскольку ПК демонстрирует отличную совместимость с некоторыми полимерами, он широко используется в смесях, таких как ПК / АБС, ПК / ПЭТ, ПК / ПММА. Некоторые из распространенных применений — это компакт-диски, защитные каски, пуленепробиваемые стекла, линзы автомобильных фар, бутылочки для кормления детей, кровля и остекление и т. Д.

Поликарбонат был впервые изготовлен в 1953 году доктором Х. Шнеллом из Bayer AG, Германия, и Д. Fox компании General Electric, США. Fox компании General Electric, США. |

Некоторые из поставщиков поликарбоната включают:

- SABIC (LEXAN ™, CYCOLOY ™)

- Компания RTP (PermaStat®)

- LG Chem (Lupoy®, Lupox®)

- Covestro (Makrolon®, Bayblend®, Makroblend®, Apec®)

- PolyOne (Edgetek ™, LubriOne ™)

- Trinseo (EMERGE ™, CALIBER ™)

»Просмотреть все коммерчески доступные марки поликарбоната и поставщиков в базе данных Omnexus Plastics

Эта база данных по пластику доступна всем бесплатно.Вы можете отфильтровать свои варианты по свойствам (механические, электрические…), приложениям, режиму преобразования и многим другим параметрам.

Основные характеристики и свойства поликарбоната

ПК — это идеальный материал, хорошо известный и широко используемый в промышленности благодаря своим универсальным характеристикам, экологически чистой переработке и возможности вторичной переработки.

Уникальный набор химических и физических свойств делает его подходящим для стекла, ПММА и ПЭ.

Уникальный набор химических и физических свойств делает его подходящим для стекла, ПММА и ПЭ.Давайте подробно обсудим свойства ПК:

- Прочность и высокая ударная вязкость — Поликарбонат обладает высокой прочностью, что делает его устойчивым к ударам и разрушению, а также обеспечивает безопасность и комфорт в приложениях, требующих высокой надежности и производительности.Полимер имеет плотность 1,2 — 1,22 г / см ( 3 ), сохраняет прочность до 140 ° C и до -20 ° C. Кроме того, ПК практически не ломаются.

- Коэффициент пропускания — ПК — чрезвычайно прозрачный пластик, который может пропускать более 90% света так же хорошо, как стекло. Листы поликарбоната доступны в широком диапазоне оттенков, которые можно настроить в зависимости от области применения конечного пользователя.

- Легкий — Эта особенность предоставляет OEM-производителям практически неограниченные возможности для дизайна по сравнению со стеклом.

Это свойство также позволяет повысить эффективность, упростить процесс установки и снизить общие транспортные расходы.

Это свойство также позволяет повысить эффективность, упростить процесс установки и снизить общие транспортные расходы. - Защита от УФ-излучения — Поликарбонаты могут блокировать ультрафиолетовое излучение и обеспечивать 100% защиту от вредных УФ-лучей.

- Optical Nature — ПК имеет аморфную структуру и обладает превосходными оптическими свойствами. Показатель преломления прозрачного поликарбоната составляет 1,584.

- Химическая стойкость — Поликарбонат демонстрирует хорошую химическую стойкость к разбавленным кислотам, алифатическим углеводородам и спиртам; умеренная химическая стойкость к маслам и смазкам.ПК легко разрушается разбавленными щелочами, ароматическими и галогенированными углеводородами. Производители рекомендуют чистить листы ПК определенными чистящими средствами, не влияющими на его химическую природу. Чувствителен к абразивным щелочным чистящим средствам.

- Термостойкость — Поликарбонаты обладают хорошей термостойкостью и обладают термостойкостью до 135 ° C.

Дополнительную термостойкость можно повысить, добавив антипирены без ухудшения свойств материала.

Дополнительную термостойкость можно повысить, добавив антипирены без ухудшения свойств материала.

| Сильные стороны | Ограничения |

| Очень прозрачный.Обеспечивает светопропускание не хуже стекла | Легко атакуется углеводородами и базами |

| Высокая прочность даже до -20 ° C | После длительного воздействия воды при температуре выше 60 ° C их механические свойства начинают ухудшаться |

| Высокая механическая прочность до 140 ° C | Перед обработкой требуется правильная сушка |

| Искробезопасное горение | Низкая усталостная выносливость |

| Обладает хорошими электроизоляционными свойствами, которые не зависят от воды или температуры | Склонность к пожелтению после УФ-излучения |

| Обладает хорошей стойкостью к истиранию | |

| Выдерживает многократную стерилизацию паром |

Сильные стороны и ограничения марок жаропрочного поликарбоната

Прочие свойства :

- Хорошие электроизоляционные свойства, не подверженные влиянию воды или температуры

- Хорошая стойкость к истиранию

- Устойчив к повторной стерилизации паром

- Эффективнее других конструкционных термопластов

Ограничения поликарбонатов

Поликарбонаты имеют определенные ограничения, в том числе:

- Низкая усталостная износостойкость

- Механические свойства ухудшаются после длительного воздействия воды при температуре выше 60 ° C

- Атаковано углеводородами и основаниями

- Необходима правильная сушка перед обработкой

- Желтизна после длительного воздействия УФ

Использование добавок или смесей термопластов для оптимизации свойств

Сопротивление ползучести поликарбонатов можно улучшить, добавив армирующие элементы из стекловолокна или углеродного волокна.

5-40% арматуры GF могут улучшить сопротивление ползучести до 28 МПа при температуре до 210 ° F. Армированные марки имеют лучший модуль упругости , предел прочности на изгиб и растяжение по сравнению со стандартными марками ПК.

5-40% арматуры GF могут улучшить сопротивление ползучести до 28 МПа при температуре до 210 ° F. Армированные марки имеют лучший модуль упругости , предел прочности на изгиб и растяжение по сравнению со стандартными марками ПК.Добавление добавок может улучшить огнестойкость, термическую стабильность, стабильность цвета и УФ-излучения, а также некоторые другие свойства. Листы из поликарбоната с покрытием также обладают лучшей атмосферостойкостью и устойчивостью к повреждениям и химическим воздействиям.

- Стабилизаторы на основе бензотриазола стабилизируют ПК от УФ-излучения и защищают от УФ-деградации.

- Стабилизаторы на основе эфиров фосфорной кислоты, как известно, эффективны для улучшения термической стабильности поликарбоната.

- Несколько антипиренов, такие как галогенированные, на основе фосфора и силикона, широко используются для достижения требуемых характеристик UL, увеличения LOI и снижения теплоты сгорания продуктов из ПК.

Смеси поликарбоната коммерчески успешны, поскольку обеспечивают правильный баланс между характеристиками и производительностью.

Смеси ПК / полиэстера: Эти сплавы подходят для применений, где требуется высокая химическая стойкость.Смеси ПК / ПБТ обладают более высокой химической стойкостью, чем смеси ПК / ПЭТ, из-за более высокого кристаллического поведения ПБТ , тогда как смеси ПЭТ обладают превосходной термостойкостью.

Смеси ПК / АБС: прочность ПК и высокая термостойкость в сочетании с пластичностью АБС и технологичностью обеспечивают отличное сочетание свойств.

Использование ПК и приложения

Характеристики ПК предоставляют дизайнерам, инженерам и производителям оборудования свободу дизайна, что делает его идеальным материалом для использования в нескольких приложениях, как подробно описано ниже:

| Заявка | Описание |

| Приборы Поликарбонаты и их смеси используются в приборах , таких как холодильники, кондиционеры, кофеварки, миксеры для пищевых продуктов, стиральные машины, фены, паровые утюги, резервуары для воды и т. | |

| Автомобилестроение / транспорт Легкий и прозрачный ПК используется для создания привлекательного дизайна и повышения эффективности автомобиля за счет снижения веса без ущерба для прочности и улучшения аэродинамики автомобиля. Его высокая термостойкость позволяет использовать его в корпусе светильника, лицевой панели фары и линзах.Смеси ПК лучше всего подходят для внутренних и внешних частей кузова автомобиля, так как обладают жесткостью и отличным сопротивлением ползучести. | |

| Строительство и строительство ПК известен как подходящая альтернатива стеклу в различных приложениях для остекления, таких как сельскохозяйственные дома, промышленные или общественные здания, фасады, защитные окна, укрытия и световые люки, поскольку он обладает свойствами высокой ударной вязкости, прозрачности, сопротивления к УФ-излучению и атмосферостойкости. | |