производство и изготовление газобетонных блоков в Москве

Производственные мощности предприятия Bonolit располагаются на территории небольшого города Старая Купавна, находящегося в 22 км от Москвы. Производство современных строительных материалов из газобетона осуществляется на высокотехнологичном оборудовании компании HESS AAC Systems B.V. Автоклавный газобетон изготавливается по уникальной технологии, не имеющей аналогов у других российских производителей. Все технологические процессы производства автоматизированы и контролируются специалистами с высокой квалификацией.

Технология изготовления

При производстве газобетон проходит автоклавную обработку. Перед тем как поместить «зеленый массив» в автоклавы, блоки обязательно проходят специальное разделение, то есть в автоклав поступают уже разделенные, а не слипшиеся блоки. Такой метод позволяет избежать появления сколов и трещин на готовом газобетоне. Метод «разделения зеленого массива» обеспечивает равномерный процесс пропаривания материала, благодаря чему он получает однородность структуры и высокие механические характеристики.

Виды газобетонных блоков

Вы можете выбрать и купить газоблоки для устройства различных конструкций.

Для несущих стен. Газобетон высокой прочности, имеющий плотность 300, 400 и 500 кг/м3, применяется для возведения несущих конструкций. Имея стандартные длину и высоту (600 и 2500 мм соответственно), блоки могут изготавливаться с различной шириной – от 200 до 500 мм. Стены из таких газобетонных блоков имеют хорошую несущую способность, качественную тепло- и звукоизоляцию и высокий коэффициент паропроницаемости.

Для внутренних перегородок. Для возведения перегородок можно использовать газобетон плотностью 500 и 600 кг/м3. Длина и высота изделий составляет 600 и 250 мм соответственно, а ширина находится в диапазоне от 500 до 175 мм. Перегородки из газосиликатных блоков имеют высокие звуко- и теплоизоляционные показатели, отличаются огнестойкостью.

Длина и высота изделий составляет 600 и 250 мм соответственно, а ширина находится в диапазоне от 500 до 175 мм. Перегородки из газосиликатных блоков имеют высокие звуко- и теплоизоляционные показатели, отличаются огнестойкостью.

Для арок.Для организации арочных проемов используют газобетонные блоки плотностью 500 и 600 кг/м3. Благодаря легкости обработки блоков из газобетона можно изготавливать арки различного радиуса.

Для перемычек. Усиление оконных и дверных проемов возможно с помощью газосиликатных П-образных блоков производства компании Bonolit с плотностью 500 кг/м3.

Для навесных фасадов. Для устройства вентилируемых фасадов компания Bonolit осуществляет производство газобетона плотностью 600 кг/м3, которые не подвергаются разрушению от воздействия влаги и перепадов температур, а также отличаются повышенной прочностью на вырыв. Размеры таких газосиликатных блоков – 600х250х200–500 мм.

Преимущества газоблоков Bonolit

Точность геометрии. Предельные отклонения в габаритах изделий, изготовленных на резательных линиях HESS, составляют не более +-1 мм.

Экологическая чистота. При изготовлении газобетона используются исключительно натуральные компоненты (гипс, песок, известь, цемент и вода) в соответствии с передовыми стандартами в области экологии. Компания Bonolit осуществляет безотходное производство. Цикл использования газобетона позволяет применять выделяемый пар для остальных рабочих процессов производства газобетона.

Высокий уровень качества. Контроль продукции Bonolit осуществляется на всех этапах ее изготовления – начиная от закупки качественного сырья и заканчивая высококачественной упаковкой. Производитель имеет собственную сертифицированную лабораторию, оснащенную современным оборудованием, для измерения и испытания газобетона Bonolit.

Долгий срок службы. При соблюдении требований к возведению домов из газосиликатных блоков срок их службы превышает 100 лет даже без дополнительной облицовки фасада.

При соблюдении требований к возведению домов из газосиликатных блоков срок их службы превышает 100 лет даже без дополнительной облицовки фасада.

Высокая теплоизоляция. Стены зданий, построенных из газосиликатных блоков от производителя Bonolit, обладают высокими способностями теплосбережения. Газобетон Bonolit 40 (плотностью 400 кг/м3 и шириной 400 мм) позволяет возводить дом в один ряд без дополнительного утепления.

| Плотность (кг/м3) | 300 | 400 | 500 | 600 |

| Класс прочности | B 1,5 | В 2,5 | В 3,5 | В 5 |

| Теплопроводность (Вт/м*С) | 0,08 | 0,12 | 0,14 | |

| Паропроницаемость (мг/м*ч*Па) | 0,26 | 0,23 | 0,20 | 0,16 |

| Морозостойкость | F75 | F75 | F75 | F75 |

| Усадка при высыхании (мм/м) | 0,24 | 0,24 | 0,24 | 0,225 |

| Огнестойкость | REI 240 | |||

Видеоролик о производстве газобетона на нашем сайте позволит Вам получить более полное представление о работе предприятия и наших технологиях.

Оборудование для производства газобетона — АлтайСтройМаш

Оборудование для производства газоблоков

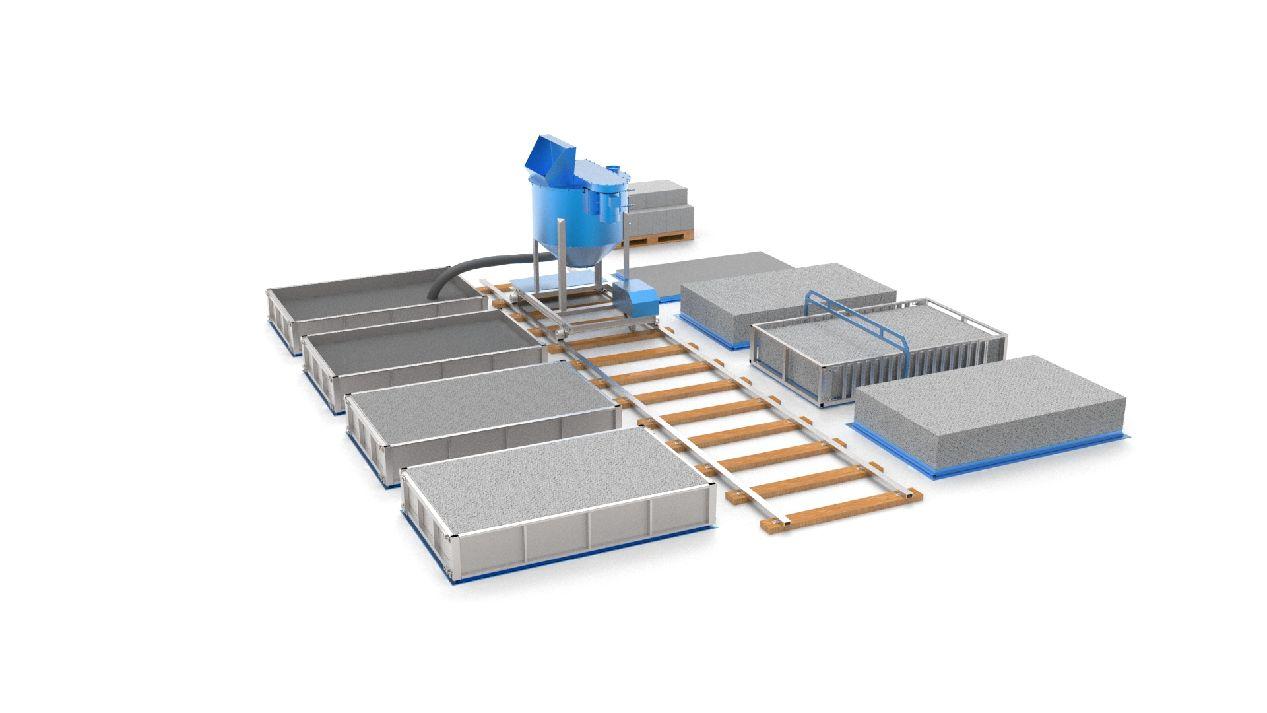

Компания «АлтайСтройМаш» с 2000 года выпускает профессиональное оборудование для изготовления газоблоков, которое имеет сертификат государственного образца. Девятнадцать лет опыта, технологии бережливого производства «Toyota», использование немецкой лазерной резки «Trumpf» для идеально точной обработки каждой детали являются гарантией качества оборудования по производству неавтоклавного газобетона.

Наши установки позволяют изготавливать газобетонные блоки высокой прочности и безупречной геометрии, которые имеют единый стандарт с автоклавным газобетоном, в соответствии с ГОСТом от 1989 года.

Мы поставляем производственные линии по всему миру и даем гарантию 2 года на все комплектующие, т. к. контролируем качество на всех этапах производства и продажи оборудования.

к. контролируем качество на всех этапах производства и продажи оборудования.

Приобретая линию, вы получаете бесплатную техническую поддержку,

которая включает в себя:

- Шефмонтаж оборудования;

- Профессиональную поддержку наших инженеров-технологов на протяжении всего вашего бизнеса;

- Актуальную информацию по поставщикам сырья в вашем регионе;

- Готовую рецептуру газобетонной смеси, в зависимости от характеристик сырья;

- Маркетинговые материалы для продвижения готовой продукции на рынок;

Цена на газобетон

и оборудование для его производства

Неавтоклавный газобетон используют для строительства коттеджей, домов, школ, больниц, высотных домов, торговых центров. За последние 8 лет спрос на газоблоки вырос в 14 раз и среди других строительных материалов газобетон занимает долю на рынке 43%. Рыночная цена на газобетонные блоки, независимо от области, превышает их себестоимость не менее чем на 30%.

Популярность материала зависит от географической территории, например, в Казахстане цена газобетонных блоков на рынке выше, чем в странах, где газобетон только начинает приобретать известность. Но уже и там количество клиентов, желающих купить газоблоки, выросло на 27% по сравнению с 2017 годом. Это связано с активным развитием строительства и государственной поддержкой малого и среднего бизнеса.

Производство газобетона

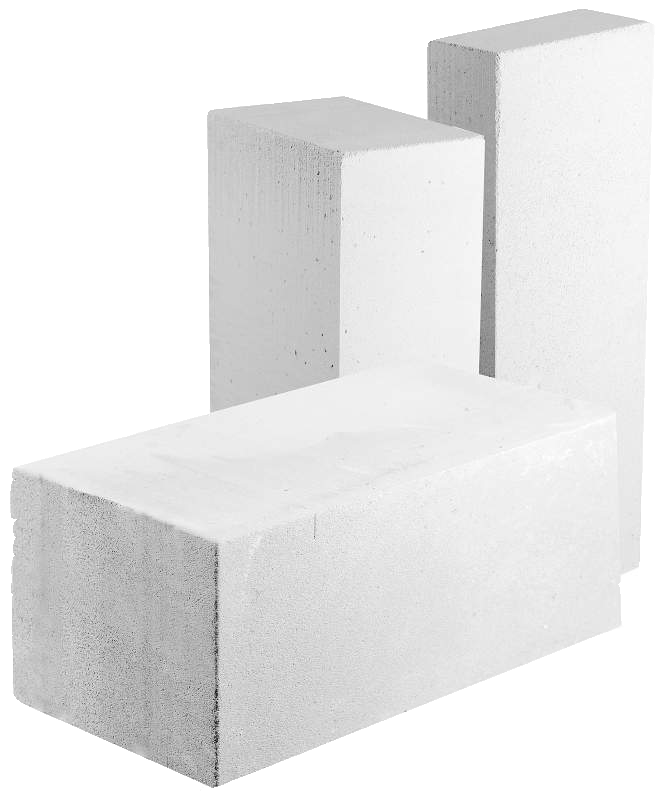

Ячеистый бетон – современный строительный материал, позволяющий экономить средства, за счет высокой экономичности, повышенного удобства и функциональности. Газобетон – это высококачественный, многообразный строительный материал, который производится в форме блоков, элементов или армированных плит. Благодаря своим многочисленным достоинствам, газобетон превратился в незаменимым строительным материалом настоящего и будущего. Ячеистый бетон известен под различными названиями: ячеистый бетон, газобетон, газоблок.

Газобетон является представителем семейства ячеистых бетонов, и обладает характерной чертой представителей данной группы — ячеистой структурой. Пузырьки газа (ячейки) занимают больше половины объема материала, поэтому автоклавный газобетон имеет небольшой вес.

Пузырьки газа (ячейки) занимают больше половины объема материала, поэтому автоклавный газобетон имеет небольшой вес.

Производство газобетона

Ячеистый бетон изготавливается из воды, извести, цемента и кварцевого песка. В течение 4 – 5 минут в газобетоносмесителе готовится «масса» — тщательно смешанная смесь исходных компонентов. Далее в эту смесь в небольшом количестве добавляют суспензию алюминиевой пудры на водной основе, которая вступает в реакцию с известью. Водород возникший в результате реакции образует в сырьевой массе пену из пор от 0,5 до 2 мм, равномерно распределенных внутри материала. Все составляющие материала дозируются компьютером.

После добавления готовой алюминиевой пасты смесь загружают в специальные металлические емкости, в которых и проходит основной этап производства газобетона вспучивание. Чтобы ускорить процесс химической реакции, схватывания и твердения массу подвергают виброусадке. Когда газобетон достигает стадии предварительного твердения, с застывшей смеси материала срезают неровную верхушку, и далее массу уже нарезают на готовые газоблоки определённых размеров. На следующем этапе производства газобетона полученные блоки подвергают тепловой обработке в автоклаве. Затем производится калибровка блоков специальной фрезерной машиной. И на конечном этапе производства выполняется отделка фасадных поверхностей.

На следующем этапе производства газобетона полученные блоки подвергают тепловой обработке в автоклаве. Затем производится калибровка блоков специальной фрезерной машиной. И на конечном этапе производства выполняется отделка фасадных поверхностей.

Применение современных технологий, позволяющее управлять процессом производства газобетона, обеспечивает абсолютную однородность готового материала, поэтому свойства газобетонных блоков одинаковы в горизонтальном и вертикальном направлении.

Производство газобетонных блоков, завод газобетонных блоков в Москве

Завод газобетонных блоков

Завод газобетонных изделий «ГринБлок» производит строительные стеновые и перегородочные блоки из газобетона. Продукция имеет безупречное качество и технологию.

ООО «ГринБлок» оснащен новым современным сертифицированным оборудованием, собственными складами сырья и готовой продукции. Предприятие успешно работает, обеспечивая поставку высококачественных строительных стеновых материалов, пользующихся повышенным спросом при современном строительстве. Используя современные технологии и строгий регламент, предприятие производит стеновые блоки из ячеистого бетона-газобетона, наиболее популярные и востребованные на современном рынке строительных материалов.

Используя современные технологии и строгий регламент, предприятие производит стеновые блоки из ячеистого бетона-газобетона, наиболее популярные и востребованные на современном рынке строительных материалов.

Политика модернизации и автоматизации, направлена на достижение высоких стандартов производительности и качества выпускаемой продукции. Профессионализм коллектива, система контроля качества на всех этапах производства гарантируют нашим заказчикам качество, надежность и долговечность готовой продукции.

В 2013 году запущена в эксплуатацию первая линия АСМ-40К конвейерного типа по выпуску стеновых блоков из ячеистого бетона (газобетонные блоки) производительностью 40 куб. м газобетона в сутки. Данное оборудование позволяет выпускать продукт, отвечающий всем требованиям современного строительного рынка, и обеспечивает соответствие всем ГОСТам, санитарно-гигиеническим и экологическим нормам. В 2016 году запланирован пуск второй линии с увеличенной производительностью 100 куб. м. в сутки.

м. в сутки.

Производство газобетонных блоков в Москве и Московской области

ООО «ГринБлок» производит лучшие газобетонные блоки, завод в Москве оснащен всем необходимым высококлассным новейшим оборудованием для того, чтобы достигать высшего качества изделий.

Вся продукция имеет необходимые сертификаты качества и является экологически чистым материалом. В числе наших постоянных клиентов – большие российские строительные компании, которые доверяют изготовление необходимого в любом строительстве материала только нам. Прежде чем отправить паллеты газоблоков покупателю, мы тщательно проверяем их на отсутствие брака, поэтому доставка поврежденного или неправильно выполненного товара полностью исключается. Вам не придется тратить собственные силы и время – мы сделаем все самостоятельно в самые короткие сроки.

При желании клиента газоблоки могут быть изготовлены с применением любых размеров и габаритов. Отличные газобетонные блоки от производителя? С компанией «ГринБлок» это стало возможным!

Все оборудование на нашем производстве газоблоков в Москве сертифицировано. Мы имеем большое количество собственных складов готовой продукции и сырья для ее изготовления. Газоблоки пользуются повышенным спросом в современном строительстве, а мы готовы обеспечить этим востребованным материалом своих постоянных и новых клиентов в любом количестве.

Мы имеем большое количество собственных складов готовой продукции и сырья для ее изготовления. Газоблоки пользуются повышенным спросом в современном строительстве, а мы готовы обеспечить этим востребованным материалом своих постоянных и новых клиентов в любом количестве.

Производство газоблоков на заводе

Благодаря слаженной и профессиональной работе нашего коллектива, спрос на продукцию от завода газоблоков «ГринБлок» стремительно растет. Для большего удобства и мобильности доставки материала клиентам мы регулярно открываем новые склады, которые привезут необходимое количество газоблоков в оговоренное с заказчиком время.

Система контроля на каждом этапе производства газобетонных блоков позволяет нашим клиентам не сомневаться в надежности работы компании. Мы уделяем особенное внимание долговечности готовой продукции, именно поэтому не экономим на сырье, покупая только самые лучшие материалы у проверенных поставщиков.

Хотите, чтобы в Вашем доме всегда царил уют и спокойствие, а тепло не покидало Вас даже в самые сильные морозы? Мечтаете сэкономить на строительных материалах, но сохранить долговечность и качество жизни в помещении? Тогда компания «ГринБлок» — это именно то, что Вам нужно! При больших заказах мы обязательно предложим Вам приятные скидки, а дилеры получат отличные условия для сотрудничества именно с нашей компанией.

состав, сырьё, свойства, сферы применения

Введение:

Газобетон, (именуемый также ячеистый бетон), наряду с силикатным кирпичом относится к строительным материалам, твердеющим в результате пропаривания. Речь идет о легком, высокопористом, минеральном строительном материале.

Газобетон состоит приблизительно на 20% объема из твердых материалов и приблизительно на 80% объема — из воздуха. — из воздуха. Это означает особенно эффективное и экономное использование сырьевых материалов в процессе его производства (из 1 м3 твердых материалов изготавливается от 4 до 5 м3 газобетона).

Производство:

Газобетон производится из следующего сырья: негашеная известь, цемент, алюминиевая паста и кварцевый песок. Сначала сырьевые материалы в определенных пропорциях и в определенной последовательности (очередность смешивания) перемешиваются с добавлением воды до состояния гомогенной массы. В данную смесь добавляется небольшое количество алюминиевой паста. Состав смеси зависит от желаемых физических показателей газобетона. Полученная смесь заливается в предварительно смазанные формы, где далее протекает реакция алюминия со щелочной средой из извести и цемента с выделением газообразного водорода. Возникает большое количество маленьких воздушных пузырьков (пор), которые вспучивают (поднимают) постепенно твердеющую массу. После 10 — 15 минут достигается конечный объем. Еще через 1,5 — 2 часа выдержки газобетонный массив можно резать на отдельные элементы желаемых размеров при помощи пневматически натянутых струн. Запаривание порезанных блоков происходит в автоклавах при давлении насыщенного пара 10-12 бар и температуре 180-195 °С. По истечении 8 — 11 часов материал приобретает свои окончательные характеристики и прочность. Процесс производства позволяет изготавливать как неармированные изделия, так и строительные элементы со стальным армированием. При замкнутом цикле производства не выделяется никаких веществ, которые бы загрязняли воздух, воду или почву.

Состав смеси зависит от желаемых физических показателей газобетона. Полученная смесь заливается в предварительно смазанные формы, где далее протекает реакция алюминия со щелочной средой из извести и цемента с выделением газообразного водорода. Возникает большое количество маленьких воздушных пузырьков (пор), которые вспучивают (поднимают) постепенно твердеющую массу. После 10 — 15 минут достигается конечный объем. Еще через 1,5 — 2 часа выдержки газобетонный массив можно резать на отдельные элементы желаемых размеров при помощи пневматически натянутых струн. Запаривание порезанных блоков происходит в автоклавах при давлении насыщенного пара 10-12 бар и температуре 180-195 °С. По истечении 8 — 11 часов материал приобретает свои окончательные характеристики и прочность. Процесс производства позволяет изготавливать как неармированные изделия, так и строительные элементы со стальным армированием. При замкнутом цикле производства не выделяется никаких веществ, которые бы загрязняли воздух, воду или почву. Благодаря твердению под действием водяного пара энергопотребление при производстве газобетона, по сравнению с обжигаемыми строительными материалами, сравнительно невысоко.

Благодаря твердению под действием водяного пара энергопотребление при производстве газобетона, по сравнению с обжигаемыми строительными материалами, сравнительно невысоко.

Свойства:

Наряду со строительно-физическими свойствами, как то прочность на сжатие и на изгиб, теплоизоляция и звукоизоляция, для потребителей газобетона важны также прочие факторы, влияющие, например, на комфортность и на здоровье. Сюда относятся загрязнение воздуха, вредные выбросы и доза облучения. Газобетон в составе строительной конструкции не дает ни твердых, ни газообразных выбросов. Газобетон как строительный материал был проанализирован в ходе многочисленных групповых исследовании и каждый раз все проверяемые параметры оказывались ниже установленного предельного значения. На свойства газобетона можно оказывать влияние с помощью различного состава рецептур для смеси. За счет добавления различного количества алюминия можно изменять объемную плотность газобетона в пределах большого диапазона. Общепринято производство продукции плотностью от 300 кг / м3 до 700 кг/м3 Газобетон, в сравнении с традиционным бетоном обладает, вследствие своей меньшей плотности, также и меньшей теплопроводностью, что определяет его очень высокие теплоизоляционные качества. Благодаря равномерной структуре материала теплоизоляционные качества являются изотропными, т.е. одинаковыми во всех направлениях.

Благодаря равномерной структуре материала теплоизоляционные качества являются изотропными, т.е. одинаковыми во всех направлениях.

Объемная масса: от 400 до 600 кг/ м3

Прочность на сжатие: от 2,0 до 7,5 Н/мм2

Размеры изделий: длина 625 или 600 мм

высота 200 или 250 мм

ширина от 100 до 500 мм

Система паз-гребень начиная с ширины изделий 150 мм.

Коэффициент теплопроводности: от 0,096Вт/ мК до 0,16Вт/мК

Класс пожаростойкости: Al – огнестойкий

Применение:

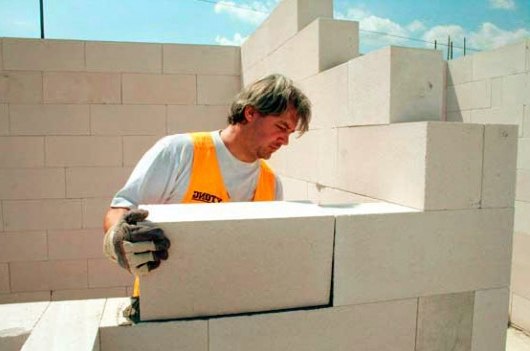

Из газобетона производят строительные материалы для кладки (блоки, крупноформатные элементы) и армированные детали конструкции (стеновые и кровельные панели, плиты перекрытия). Газобетон используется для возведения внешних и внутренних стен. Прежде всего, в качестве наружной обшивки при монолитном строительстве в полной мере проявляются его преимущества (теплоизоляция и однородность материала). Благодаря тому, что газобетон легко и разнопланово поддается обработке, он также популярен в качестве материала для индивидуальной внутренней отделки. При использовании газобетона в частном домостроении этот строительный материал берет на себя, помимо несущей способности и придания жесткости зданию, также строительно-физические свойства: теплоизоляцию, противопожарную защиту и звукоизоляцию. Коробка здания данного типа постройки полностью собирается из газобетона.

При использовании газобетона в частном домостроении этот строительный материал берет на себя, помимо несущей способности и придания жесткости зданию, также строительно-физические свойства: теплоизоляцию, противопожарную защиту и звукоизоляцию. Коробка здания данного типа постройки полностью собирается из газобетона.

В высотном строительстве используются только строительно-физические свойства газобетона. Несущая способность и придание жесткости высотному зданию -задачи каркасной конструкции из железобетона или стальных балок.

О заводе газобетонных блоков

Завод «Главстрой-Усть-Лабинск», расположенный в Краснодарском крае, выпускает современные высококачественные газобетонные блоки, монолитные перемычки и U-Блоки торговой марки «ГлавСтройБлок».

Доставка продукции как физическим, так и юридическим лицам производится в следующие регионы: Краснодарский край и республику Адыгею, Ростовскую область, республику Крым, Ставропольский край и республики Северного Кавказа.

Достижения и преимущества

Мы занимаемся производством газобетонных блоков с 2013 года и являемся на сегодняшний день крупнейшим производителем газобетонный продукции в Южном федеральном округе России. Продукция завода выпускается на современном оборудовании Wehrhahn (Германия). Производственные мощности позволяют отгружать более 400 кубометров блоков в год.

Производство газобетонных блоков автоматизировано, что обеспечивает соответствие каждого изделия требуемым техническим характеристикам и стандартам качества.

Производство качественных изделий обеспечивается:

- собственной лабораторией;

- системами управления процессами «Siemens»;

- персоналом, прошедшим профессиональную подготовку в Германии.

Завод «Главстрой-Усть-Лабинск» входит в Национальную ассоциацию производителей автоклавного газобетона.

О продукции

Завод «Главстрой-Усть-Лабинск» производит газобетонные блоки по технологии автоклавного твердения.

Выпускаются следующие виды газобетонных блоков:

Ассортимент продукции рассчитан таким образом, чтобы полностью перекрывать потребность в газобетонных материалах при строительстве домов и перекрытий любой конфигурации.

Применение

Газобетонные блоки «ГлавСтройБлок» могут использоваться для постройки несущих наружных и внутренних стен зданий высотой до 3-х этажей, а также внутренних перегородок многоэтажных зданий. При каркасном строительстве применение газобетонных блоков не ограничено высотой постройки.

Сертификаты

Завод производства газобетона. Производство газобетонных блоков

Производство газобетона Thermocube®:

В 2007 году на Костромском заводе строительных материалов запущена в эксплуатацию технологическая линия по выпуску стеновых блоков созданная совместно с германской фирмой «MASA-HENKE».

Данное оборудование позволяет выпускать продукт, отвечающий всем требованиям современного строительного рынка, и, обеспечивающий соответствие всем ГОСТам, санитарно-гигиеническим и экологическим нормам.

1 . Участок помола песка и извести.

Производственный участок помола песка и извести. Мельница мокрого помола песка. Вначале песок просеивается –отделяются крупные фракции. Затем в специальной мельнице песок совместно с водой размалывается с помощью мелющих тел. Затем эта смесь(шлам) с помощью насосов поступает в шлам бассейны.

2. Шлам-бассейны первичного и вторичного шлама, промежуточные силоса цемента, извести, гипса.

Точное дозирование осуществляется шнековыми транспортерами и управлением системы подачи компонентов с помощью компьютера, далее точно отмеренные компоненты – известь, цемент, газообразователь, первичный и вторичный шлам поступают в смеситель ячеисто-бетонной смеси. Погрешность при дозировке не более одной десятой процента.

3. Литейное устройство.

Из смесителя ячеисто-бетонная смесь выливается при помощи специального литейного устройства в расположенную ниже форму.

4.Зона ферментации.

Залитые формы транспортируются в зону ферментации, где в еще сырых массивах формируются миллионы маленьких воздушных пор — (на техническом языке происходит порообразование и поднятие смеси) из за чего бетон и носит название ячеистого. Именно благодаря этим порам, он сохраняет тепло в доме словно термос. За счёт твердения извести и цемента происходит первоначальный набор прочности массива, необходимый для его разрезки на мелкие блоки.

5. Кран для перегрузки форм.

Бережная транспортировка еще не отвердевшей ячеисто-бетонной смеси окончательно производится с помощью крана -транспортировщика управляемого компьютером.

6. Постановка массива на тележку линии распиловки.

Замок формы открывается, и корпус формы отделяется от массива на днище.

7. Операторские зоны.

Транспортерами, кранами, линией распиловки в цехе управляют молодые люди и девушки – большинство операторов имеют высшее образование. Квалифицированный персонал привлекают высокие стабильные заработки и нормированный рабочий день – все работающие на Костромском заводе строительных материалов имеют уверенность в завтрашнем дне.

8. Окончательная распиловка.

Режутся блоки при помощи струн, совершающих возвратное поступательное движение. Получается идеальная геометрия.

9. Автоклавы.

Окончательный набор прочности газобетона происходит в автоклавах в среде насыщенного пара под давлением 12 атмосфер и температуре 190-200 градусов.

10. Линия деления.

Блоки поступают на делитель, где происходит их отделение друг от друга.

11. Подача массива к манипулятору пакетировщика.

Манипулятор пакетировщика формирует пачки блоков на поддоне и транспортирует их на упаковку.

12. Упаковка изделий.

Упаковка изделий. В конце производственного цикла происходит автоматическая упаковка изделий. Это позволяет избежать повреждений блоков.

13. Погрузка автопогрузчиком.

Погрузка на внутреннем и внешнем складах происходит с помощью автопогрузчика.

14. Склады готовой продукции.

Блоки хранятся на внутренних и наружных складах. Наружные склады используются для погрузки в машины.

Автоклавный газобетон

Автоклавный газобетон (AAC) состоит из мелких заполнителей, цемента и расширителя, который заставляет свежую смесь подниматься, как хлебное тесто. Фактически, этот вид бетона на 80 процентов содержит воздух. На заводе, где он производится, материал формуют и разрезают на детали с точно заданными размерами.

Затвердевшие блоки или панели из автоклавного газобетона соединяются тонким слоем раствора. Компоненты можно использовать для стен, полов и крыш. Легкий материал обеспечивает отличную звуко- и теплоизоляцию и, как и все материалы на основе цемента, является прочным и огнестойким.Чтобы быть долговечным, AAC требует определенного вида отделки, например, модифицированной полимером штукатурки, природного или искусственного камня или сайдинга.

Легкий материал обеспечивает отличную звуко- и теплоизоляцию и, как и все материалы на основе цемента, является прочным и огнестойким.Чтобы быть долговечным, AAC требует определенного вида отделки, например, модифицированной полимером штукатурки, природного или искусственного камня или сайдинга.Ключевые аспекты AAC, будь то проектирование или строительство с его помощью, описаны ниже:

Преимущества

- Автоклавный газобетон сочетает в себе изоляционные и структурные свойства в одном материале для стен, полов и крыш. Его легкий вес / ячеистые свойства позволяют легко резать, брить и придавать форму, легко принимать гвозди и винты и позволяют направлять его для создания пазов для электрических трубопроводов и участков водопровода меньшего диаметра.Это обеспечивает гибкость конструкции и конструкции, а также дает возможность легко регулировать в полевых условиях.

- Прочность и стабильность размеров. Материал на основе цемента, AAC устойчив к воде, гниению, плесени, плесени и насекомым.

Установки имеют точную форму и соответствуют жестким допускам.

Установки имеют точную форму и соответствуют жестким допускам.

- Огнестойкость отличная, AAC толщиной восемь дюймов достигает четырехчасового рейтинга (фактическая производительность превышает это значение и соответствует требованиям испытаний до восьми часов).А поскольку он негорючий, он не горит и не выделяет токсичных паров.

- Малый вес означает, что значения R для AAC сопоставимы с обычными каркасными стенами, но они имеют более высокую тепловую массу, обеспечивают герметичность и, как только что отмечалось, не горючие. Этот легкий вес также обеспечивает высокое шумоподавление для уединения, как от внешнего шума, так и от других помещений при использовании в качестве внутренних перегородок.

Но у материала есть некоторые ограничения.Он не так широко доступен, как большинство бетонных изделий, хотя его можно доставить куда угодно. Если он должен быть отправлен, его легкий вес является преимуществом. Поскольку его прочность ниже, чем у большинства бетонных изделий или систем, в несущих приложениях его обычно необходимо армировать. Он также требует защитной отделки, поскольку материал пористый и будет разрушаться, если оставить его открытым.

Он также требует защитной отделки, поскольку материал пористый и будет разрушаться, если оставить его открытым.

Размеры

Доступны как блоки, так и панели. Блоки укладываются так же, как обычная кладка, но с тонким слоем раствора, а панели устанавливаются вертикально на всю высоту этажа.Для структурных нужд внутри стеновой секции размещаются залитые, армированные ячейки и балки. (Вогнутые углубления вдоль вертикальных краев могут создать цилиндрический стержень между двумя соседними панелями.) Для обычных применений вертикальная ячейка размещается по углам, по обе стороны от отверстий и на расстоянии от 6 до 8 футов вдоль стены. AAC в среднем составляет около 37 фунтов на кубический фут (pcf), поэтому блоки можно размещать вручную, но панели из-за их размера обычно требуют небольшого крана или другого оборудования.

Панели простираются от пола до верха стены:

- Высота: до 20 футов

- Ширина: 24 дюйма

- Толщина: 6, 8, 10 или 12 дюймов (внутренняя толщина 4 дюйма

Блоки больше и легче традиционной бетонной кладки:

- Высота: обычно 8 дюймов

- Ширина: 24 дюйма в длину

- Толщина: 4, 6, 8, 10 и 12 дюймов

- Стандартный размер 8 на Блок размером 8 на 24 дюйма весит около 33 фунтов;

Специальные формы:

- U-образная соединительная балка или блоки перемычек доступны толщиной 8, 10 и 12 дюймов.

- Блоки для язычков и пазов доступны от некоторых производителей, и они соединяются с соседними блоками без раствора по вертикальным краям.

- Порошковые блоки доступны для создания вертикальных армированных ячеек раствора.

Установка, соединения и отделка

Благодаря схожести с традиционной бетонной кладкой, блоки (блоки) из автоклавного газобетона могут быть легко установлены каменщиками. Иногда к монтажу подключаются плотники. Панели тяжелее из-за своего размера и требуют использования крана для установки.Производители предлагают обучающие семинары, и обычно для небольших проектов достаточно иметь одного или двух опытных установщиков. В зависимости от выбранного типа отделки они могут быть приклеены непосредственно или механически к поверхности AAC.

Блок

- Уложен и выровнен первый слой. Блоки укладываются вместе с тонким слоем строительного раствора непрерывным соединением с перекрытием не менее 6 дюймов.

- Стены выровнены, выровнены и выровнены резиновым молотком.

- Отверстия и нечетные углы вырезаются ножовкой или ленточной пилой.

- Определены места армирования, размещена арматура и выполняется заливка раствора. Затирку необходимо подвергнуть механической вибрации для ее уплотнения.

- Связующие балки размещаются в верхней части стены и могут использоваться для крепления тяжелых приспособлений.

Панели

- Панели размещаются по одной, начиная с угла. Панели устанавливаются в слой тонкослойного раствора, а вертикальная арматура прикрепляется к дюбелям, выступающим от пола, до того, как будет установлена соседняя панель.

- Сплошная соединительная балка создается наверху либо из фанеры и материала AAC, либо с помощью соединительной балки.

- Отверстия можно вырезать предварительно или на месте.

Соединения

- Каркас / каркас крыши соединяется с обычной верхней пластиной или ураганными ремнями, встроенными в соединительную балку.

- Каркас пола крепится с помощью стандартных ригелей, закрепленных на стороне узла AAC, примыкающем к соединительной балке.

- Напольные системы AAC опираются непосредственно на стены AAC.

- Более крупные конструкционные стальные элементы устанавливаются на приварные пластины или болтовые пластины, устанавливаемые в соединительную балку.

Отделка

- Отделка типа Stucco производится специально для AAC. Эти модифицированные полимером штукатурки герметизируют от проникновения воды, но пропускают пары влаги для воздухопроницаемости.

- Обычные сайдинговые материалы прикрепляются к поверхности стены механически. Если желательна обратная вентиляция сайдингового материала, следует использовать опушку.

- Кладочный шпон может быть приклеен непосредственно к поверхности стены или может быть построен как полость. Виниры для прямого наложения обычно представляют собой легкие материалы, такие как искусственный камень.

Соображения по вопросам устойчивости и энергетики

Автоклавный газобетон с точки зрения устойчивости предлагает как материалы, так и характеристики. Что касается материала, он может содержать переработанные материалы, такие как летучая зола и арматура, что может способствовать получению баллов в системе LEED® или других экологических рейтинговых системах.Кроме того, он содержит такое большое количество воздуха, что содержит меньше сырья на единицу объема, чем многие другие строительные продукты. С точки зрения производительности, система ведет к тесным ограждениям здания. Это создает энергосберегающую оболочку и защищает от нежелательных потерь воздуха. Физические испытания демонстрируют экономию на нагреве и охлаждении примерно от 10 до 20 процентов по сравнению с традиционной конструкцией рамы. В постоянно холодном климате экономия может быть несколько меньше, потому что этот материал имеет меньшую тепловую массу, чем другие типы бетона.В зависимости от расположения производства по отношению к объекту проекта, AAC может также вносить вклад в местные кредиты на материалы в некоторых системах оценки экологичности строительства.

Производственные и физические свойства

Сначала в суспензию добавляют несколько ингредиентов: цемент, известь, воду, мелко измельченный песок и часто летучую золу. Добавляется расширительный агент, такой как алюминиевый порошок, и жидкая смесь отливается в большую заготовку. Когда суспензия вступает в реакцию с расширителем с образованием пузырьков воздуха, смесь расширяется.После первоначального застывания полученный «пирог» разрезается проволокой на блоки или панели точного размера, а затем запекается (автоклавируется). Тепло помогает материалу затвердевать быстрее, поэтому блоки и панели сохраняют свои размеры. Перед отверждением внутри панелей размещается арматура.

В ходе этого производственного процесса производится легкий негорючий материал со следующими свойствами:

Плотность: от 20 до 50 фунтов на кубический фут (pcf) — он достаточно легкий, чтобы плавать в воде

Прочность на сжатие: 300 до 900 фунтов на квадратный дюйм (psi)

Допустимое напряжение сдвига: от 8 до 22 psi

Термическое сопротивление: 0. От 8 до 1,25 на дюйм. толщиной

От 8 до 1,25 на дюйм. толщиной

Класс передачи звука (STC): 40 для толщины 4 дюйма; 45 для толщины 8 дюймов

Автоклавный газобетон

В настоящее время нет торговой ассоциации, представляющей отрасль автоклавного газобетона. Производство AAC все еще существует в Северной Америке. Мы предлагаем вам поискать в Интернете представителей дилеров, которые могут помочь вам с потенциальной доступностью продукта в вашем регионе.

AAC Projects

История трех городов: универсальность AAC

для жилых помещений. Использование автоклавного газобетона (AAC) дает множество преимуществ.Возможно, в подтверждение универсальности AAC, три описанных здесь жилых проекта совершенно разные, но имеют общую тему безопасности. Большой дом на одну семью в лесу, строительство которого ведется самим владельцем; скромный дом на одну семью на лесистой местности, спроектированный архитектором, стремящимся к экологически безопасному и здоровому образу жизни; и крупная застройка вдоль побережья залива Луизиана, требующая превосходной погодоустойчивости.

Handal Home, Мэриленд: простота и безопасность

Эта большая резиденция (6800 квадратных футов), расположенная в лесу на юге Мэриленда, столкнулась с рядом строительных проблем.Таким образом, владелец, который сам руководит строительством, хотел простую систему. Оказалось, что это 12-дюймовые блоки AAC. Ему были необходимы их теплоизоляционные и негорючие свойства, чтобы противостоять лесным условиям дома, включая низкие температуры и, возможно, опасность пожара. По его словам, простота AAC позволяет ему за один шаг построить конструктивную стену, которая будет изолирована, устойчива к термитам и готова к отделке. Он не хотел прикреплять сайдинг, предпочитая вместо этого прямую отделку: гипсовую штукатурку для интерьера и лепнину для экстерьера.

Дом Додсона: здоровый и безмятежный

Несколько лет назад, когда архитектор Элис Додсон выбрала компанию AAC для строительства собственного дома, это было отчасти из соображений здоровья и окружающей среды. Давний сторонник устойчивого развития, она также уже следила за Bau-biologie. Относительно неизвестный в Соединенных Штатах, но хорошо известный в Европе среди архитекторов и медицинских работников, Bau-biologie занимается биологией строительства или строительством для жизни. Это произошло после того, как быстрое строительство в послевоенной Германии привело к тому, что мы теперь называем синдромом больного здания.Тогда, как и сейчас, она искала здоровые строительные решения. С этой целью она выбрала блоки и панели AAC, чтобы обеспечить воздухопроницаемость стен из кирпича, которые не выделяют летучие органические соединения (ЛОС). В результате создается экологически чистое здание со спокойным и тихим интерьером. А поскольку в процессе строительства участвовал ее муж-пожарник, негорючие материалы были необходимы.

Относительно неизвестный в Соединенных Штатах, но хорошо известный в Европе среди архитекторов и медицинских работников, Bau-biologie занимается биологией строительства или строительством для жизни. Это произошло после того, как быстрое строительство в послевоенной Германии привело к тому, что мы теперь называем синдромом больного здания.Тогда, как и сейчас, она искала здоровые строительные решения. С этой целью она выбрала блоки и панели AAC, чтобы обеспечить воздухопроницаемость стен из кирпича, которые не выделяют летучие органические соединения (ЛОС). В результате создается экологически чистое здание со спокойным и тихим интерьером. А поскольку в процессе строительства участвовал ее муж-пожарник, негорючие материалы были необходимы.

Оболочка из AAC также обеспечивает хорошую теплоемкость и изоляцию. Благодаря энергоэффективной оболочке, дополненной солнечными батареями и дровяной печью, счета за газ в течение первого года составляли всего 100 долларов для дома площадью 4000 квадратных футов. В доме может оставаться тепло в течение двух-трех дней даже после отключения электроэнергии. Додсону нравится, как из материала можно вылепить с помощью деревообрабатывающих инструментов различные формы и элементы, такие как колонны и камины, и он продолжает поддерживать AAC с клиентами, которые ценят его универсальность и эстетический потенциал.

В доме может оставаться тепло в течение двух-трех дней даже после отключения электроэнергии. Додсону нравится, как из материала можно вылепить с помощью деревообрабатывающих инструментов различные формы и элементы, такие как колонны и камины, и он продолжает поддерживать AAC с клиентами, которые ценят его универсальность и эстетический потенциал.

Роща на пляже Инлет: безопасность и устойчивость к погодным условиям

Эта история успеха произошла в результате разрушений, вызванных ураганом Катрина. The Grove at Inlet Beach — это первый жилой комплекс с высокой плотностью застройки, построенный во Флориде Panhandle. Он призван противостоять погодным условиям и проблемам безопасности на побережье Мексиканского залива.Все стены, полы и потолки в этих домах для одной семьи сделаны из панелей и блоков AAC. Превосходная огнестойкость (четыре часа на четыре дюйма) была ключом к утверждению местного зонирования, и в результате не возникло проблем с возгоранием конструкции. Когда прибывают ураганы, эти конструкции готовы противостоять ветру со скоростью 150 миль в час (категория 4) и с надлежащим усилением могут быть спроектированы так, чтобы выдерживать ветер 200 миль в час и более (Категория 5). Дома AAC также не разрушаются наводнениями: они противостоят поднимающимся уровням воды, гниению, плесени и плесени, их можно чистить, перекрашивать и снова открывать для жителей — в восстановлении не требуется.

Дома AAC также не разрушаются наводнениями: они противостоят поднимающимся уровням воды, гниению, плесени и плесени, их можно чистить, перекрашивать и снова открывать для жителей — в восстановлении не требуется.

Как будто безопасность и устойчивость к погодным условиям не были достаточной причиной для выбора AAC для своего дома, застройщик рассчитывает сэкономить 35 процентов на счетах за коммунальные услуги и 65 процентов на страховых взносах.

Комфорт бетона

Некоторые гости в отеле Джорджии сегодня спят лучше благодаря автоклавному пористому бетону (AAC). Примерно в часе езды от Атланты, на месте Форсайта, штат Джорджия, «Комфорт Сьютс», небольшой участок, примыкающий к межштатной автомагистрали, возник несколько проблем.А высокая стоимость земли делает все более распространенным строить на участках, которым присущи такие проблемы, как шум, неровная местность или минимальные препятствия. Поэтому разработчики обратились к бетонной системе, чтобы удовлетворить свои потребности в реализации качественного проекта — в данном случае — в прочном, тихом четырехэтажном здании рядом с оживленным шоссе.

Подробнее о AAC.

Заявление об ограничении ответственности

Список организаций и информационных ресурсов не является ни одобрением, ни рекомендацией Portland Cement Association (PCA).PCA не несет никакой ответственности за выбор перечисленных организаций и продуктов, которые они представляют. PCA также не несет ответственности за ошибки и упущения в этом списке.

Все об автоклавном ячеистом бетоне (AAC)

Автоклавный газобетон (AAC) — это сборный железобетон, состоящий из природного сырья. Впервые он был разработан в Швеции в 1920-х годах, когда архитектор впервые объединил обычную бетонную смесь из цемента, извести, воды и песка с небольшим количеством алюминиевой пудры.Алюминиевая пудра служит расширителем, заставляя бетон подниматься, как тесто для хлеба. В результате получается бетон, который почти на 80 процентов состоит из воздуха. Бетон AAC обычно превращается в блоки или плиты и используется для строительства стен из цементного раствора, аналогично тому, как это используется для строительства стандартных бетонных блоков.

Как производится газобетон

Автоклавный газобетон начинается с того же процесса, который используется для смешивания всего бетона: портландцемент, заполнитель и вода смешиваются вместе, образуя суспензию.При введении алюминия в качестве расширительного агента пузырьки воздуха проникают по всему материалу, образуя легкий материал с низкой плотностью. Влажному бетону придают форму с помощью форм, затем после частичного высыхания разрезают на плиты и блоки. Затем блоки перемещаются в автоклав для полного отверждения под действием тепла и давления, что занимает всего от 8 до 12 часов.

Бетонные блоки AAC очень удобны в обработке и могут быть разрезаны и просверлены с помощью обычных деревообрабатывающих инструментов, таких как ленточные пилы и обычные дрели.Поскольку бетон легкий и относительно невысокий, его необходимо испытывать на прочность на сжатие, содержание влаги, объемную плотность и усадку.

Здание из бетона AAC

Бетон AAC можно использовать на стенах, полу, кровельных панелях, блоках и перемычках.

- Панели доступны толщиной от 8 дюймов до 12 дюймов и 24 дюймов в ширину и длиной до 20 футов.

- Блоки бывают длиной 24, 32 и 48 дюймов и толщиной от 4 до 16 дюймов; высота 8 дюймов.

Затвердевшие блоки или панели из газобетона в автоклаве соединяются тонким слоем раствора с использованием техник, идентичных тем, которые используются для стандартных бетонных блоков. Для дополнительной прочности стены могут быть усилены сталью или другими конструктивными элементами, проходящими вертикально через промежутки в блоках.

Бетон AAC можно использовать для стен, полов и крыш, а его легкий вес делает его более универсальным, чем стандартный бетон. Материал обеспечивает отличную звуко- и теплоизоляцию, а также прочность и огнестойкость.Однако, чтобы быть долговечным, AAC должен быть покрыт нанесенной отделкой, такой как модифицированная полимером штукатурка, натуральный или искусственный камень или сайдинг. Если они используются для подвалов, то внешняя поверхность стен из AAC должна быть покрыта толстым слоем водонепроницаемого материала или мембраны. Поверхности AAC, подверженные воздействию погодных условий или влаги почвы, будут разрушаться. Внутренние поверхности можно отделать гипсокартоном, штукатуркой, плиткой или краской или оставить незащищенными.

Поверхности AAC, подверженные воздействию погодных условий или влаги почвы, будут разрушаться. Внутренние поверхности можно отделать гипсокартоном, штукатуркой, плиткой или краской или оставить незащищенными.

Свойства газобетона

По сути, AAC предлагает только умеренные значения изоляции — около R-10 для стены толщиной 8 дюймов и R-12.5 для стены толщиной 10 дюймов. AAC предлагает значение R около 1,25 на каждый дюйм толщины материала. Но AAC имеет высокую тепловую массу, что замедляет передачу тепловой энергии и может значительно снизить затраты на нагрев и охлаждение. А конструкции AAC можно сделать очень герметичными, чтобы уменьшить потери энергии из-за утечек воздуха. AAC также создает отличный звукоизоляционный барьер.

| Недвижимость | Газобетон | Традиционный бетон |

| Плотность (PCF) | 25–50 | 80–150 |

| Прочность на сжатие (PSI) | 360–1090 | 1000–10000 |

| Огнестойкость (часы) | ≤ 8 | ≤ 6 |

| Теплопроводность (Btuin / ft2-hr-F) | 0. 75–1,20 75–1,20 | 6,0–10 |

Преимущества и приложения

Некоторые из преимуществ использования автоклавного газобетона включают:

- Превосходный материал для звукоизоляции и звукоизоляции

- Высокая огнестойкость и устойчивость к термитам

- Доступны в различных формах и размерах

- Высокая тепловая масса накапливает и выделяет энергию с течением времени

- Перерабатываемый материал

- Простота обращения и установка благодаря малому весу

- Легко прорезать пазы и отверстия для электрических и сантехнических линий

- Экономия при транспортировке и транспортировке по сравнению с заливным бетоном или бетонным блоком

Недостатки

Как и все строительные материалы, у AAC есть ряд недостатков:

- Товары часто отличаются по качеству и цвету.

- Необработанные наружные стены требуют внешней облицовки для защиты от погодных условий.

- При установке в среде с высокой влажностью внутренняя отделка требует низкой паропроницаемости, а внешняя отделка требует высокой проницаемости.

- R-значения относительно низкие по сравнению с энергоэффективной изолированной стеновой конструкцией.

- Стоимость выше обычной бетонно-блочной и каркасной конструкции.

- Прочность AAC составляет от 1/6 до 1/3 прочности традиционного бетонного блока.

Цены на блоки AAC

Базовый блок AAC стандартного размера 8 x 8 x 24 дюйма по состоянию на июль 2018 года стоит от 2,20 до 2,50 долларов за квадратный фут, что немного больше, чем стандартный бетонный блок, который стоит около 2 долларов за квадратный фут. Однако затраты на рабочую силу для AAC могут быть ниже, поскольку его меньший вес упрощает транспортировку и установку. Стоимость будет варьироваться от региона к региону и зависит от местных ставок оплаты труда и требований строительных норм.

Обзор процесса производства блоков AAC

Автоклавный газобетон (AAC) — легкий, похожий на бетон материал с множеством небольших закрытых внутренних пустот. AAC обычно весит от одной шестой до одной трети веса обычного бетона и составляет от одной шестой до одной трети его прочности. Подходит для несущих стен и стенок сдвига малоэтажных и среднеэтажных конструкций. Его теплопроводность составляет одну шестую или меньше, чем у обычного бетона, что делает его энергоэффективным. Его огнестойкость немного выше, чем у обычного бетона такой же толщины, что делает его полезным в приложениях, где важна огнестойкость. Из-за своих внутренних пустот AAC имеет низкую передачу звука, что делает его полезным с акустической точки зрения.

AAC обычно весит от одной шестой до одной трети веса обычного бетона и составляет от одной шестой до одной трети его прочности. Подходит для несущих стен и стенок сдвига малоэтажных и среднеэтажных конструкций. Его теплопроводность составляет одну шестую или меньше, чем у обычного бетона, что делает его энергоэффективным. Его огнестойкость немного выше, чем у обычного бетона такой же толщины, что делает его полезным в приложениях, где важна огнестойкость. Из-за своих внутренних пустот AAC имеет низкую передачу звука, что делает его полезным с акустической точки зрения.

Блоки и панели из AAC становятся популярными строительными материалами из-за их легкости и высокой прочности. AAC производится из обычных материалов: извести, песка, цемента и воды, а также небольшого количества разрыхлителя. AAC экономически и экологически превосходит более традиционные конструкционные строительные материалы, такие как бетон, дерево, кирпич и камень. AAC предлагает невероятные возможности для повышения качества строительства и в то же время снижения затрат на строительной площадке.

Процесс производства газобетона в автоклаве несколько отличается на разных производственных предприятиях, но принципы схожи.Процесс производства блоков AAC включает следующие этапы:

Подготовка сырья: Ключевым ингредиентом для производства блоков из автоклавного газобетона (AAC) является богатый кремнеземом материал, такой как летучая зола, прудовая зола или песок. Большинство компаний в Индии используют летучую золу для производства блоков AAC. Летучая зола смешивается с водой с образованием суспензии летучей золы. Образовавшаяся таким образом суспензия смешивается с другими ингредиентами, такими как порошок извести, цемент, гипс и алюминиевый порошок, в количествах, соответствующих рецепту.В качестве альтернативы для изготовления блоков AAC также можно использовать песок. «Мокрая» шаровая мельница мелко измельчает песок с водой, превращая его в песчаную суспензию. Суспензия песка смешивается с другими ингредиентами, как и суспензия летучей золы.

Дозирование и смешивание: Блок дозирования и смешивания используется для формирования правильной смеси для производства блоков из автоклавного пенобетона (AAC). Суспензия летучей золы / песка перекачивается в отдельный контейнер. После того, как желаемый вес залит, перекачивание прекращается. Аналогичным образом известковый порошок, цемент и гипс засыпаются в отдельные емкости с помощью винтовых конвейеров.После того, как необходимое количество каждого ингредиента заполнено в отдельные контейнеры, система управления отправляет все ингредиенты в смесительный барабан. Смесительный барабан похож на гигантскую чашу с вращающейся внутри мешалкой, обеспечивающей правильное перемешивание ингредиентов. В установку также может подаваться пар для поддержания температуры в диапазоне 40-42oC. Меньшая конструкция чаши, используемая для подачи алюминиевого порошка, также является частью смесительного устройства. После того, как смесь взбита в течение установленного времени, она готова к разливу в формы с помощью дозатора.Дозатор выпускает эту смесь в заданном количестве в формы для вспенивания. Процесс дозирования и смешивания осуществляется непрерывно, потому что, если между загрузкой и выгрузкой ингредиентов будет большой промежуток, остаточная смесь может начать затвердевать и забить все устройство.

Суспензия летучей золы / песка перекачивается в отдельный контейнер. После того, как желаемый вес залит, перекачивание прекращается. Аналогичным образом известковый порошок, цемент и гипс засыпаются в отдельные емкости с помощью винтовых конвейеров.После того, как необходимое количество каждого ингредиента заполнено в отдельные контейнеры, система управления отправляет все ингредиенты в смесительный барабан. Смесительный барабан похож на гигантскую чашу с вращающейся внутри мешалкой, обеспечивающей правильное перемешивание ингредиентов. В установку также может подаваться пар для поддержания температуры в диапазоне 40-42oC. Меньшая конструкция чаши, используемая для подачи алюминиевого порошка, также является частью смесительного устройства. После того, как смесь взбита в течение установленного времени, она готова к разливу в формы с помощью дозатора.Дозатор выпускает эту смесь в заданном количестве в формы для вспенивания. Процесс дозирования и смешивания осуществляется непрерывно, потому что, если между загрузкой и выгрузкой ингредиентов будет большой промежуток, остаточная смесь может начать затвердевать и забить все устройство.

Литье, подъем и предварительная обработка: Перед литьем формы покрываются тонким слоем масла. Это сделано для того, чтобы зелень не прилипала к формам. Пока суспензия смешивается и разливается в смазанные смазкой формы, алюминий реагирует с гидроксидом кальция и водой с образованием водорода.В результате этой реакции выделяются миллионы крошечных пузырьков водорода. Это приводит к образованию крошечных несвязанных ячеек, вызывающих расширение суспензии. Такое расширение может быть вдвое больше первоначального объема. Этот процесс называется подъемом. Эти ячейки являются причиной легкости и изоляционных свойств блоков AAC. После того, как процесс выращивания закончится, зеленому пирогу дают отстояться в течение некоторого времени. Это обеспечивает прочность резки, необходимую для резки проволокой.

Обычно процесс подъема и предварительного отверждения занимает около 1-4 часов.Рост зависит от состава сырья и погодных условий. Поскольку на реакцию влияют погодные условия, рекомендуется поддерживать постоянную температуру в зоне предварительного отверждения. По этой причине предварительное отверждение также называют «предварительным отверждением в обогреваемой комнате». Этого можно добиться, установив излучающие трубы для косвенного нагрева. Необходимо следить за тем, чтобы зеленый пирог не подвергался вибрации во время предварительного отверждения, иначе на нем могут образоваться трещины.

По этой причине предварительное отверждение также называют «предварительным отверждением в обогреваемой комнате». Этого можно добиться, установив излучающие трубы для косвенного нагрева. Необходимо следить за тем, чтобы зеленый пирог не подвергался вибрации во время предварительного отверждения, иначе на нем могут образоваться трещины.

В конце процесса предварительного отверждения зеленый пирог достаточно твердый, чтобы его можно было разрезать проволокой в соответствии с требованиями.Предварительное отверждение — несложный процесс, но за ним следует постоянно следить. Дефекты преформы (растрескивание, проседание и т. Д.) В основном возникают во время процесса.

Извлечение из формы и резка: В более раннем процессе суспензия может подняться и набрать прочность. Как только зеленый пирог достигнет прочности на резку, его можно вынуть из формы и разрезать в соответствии с требованиями. Извлечение из формы и резка — очень важные процессы в производстве блоков AAC. Эти два процесса играют важную роль в определении количества брака, а также точности размеров конечного продукта.

Эти два процесса играют важную роль в определении количества брака, а также точности размеров конечного продукта.

Хотя все предыдущие процессы, такие как подготовка сырья, дозирование, смешивание и литье, практически одинаковы для всех технологий, процессы извлечения из формы и резки сильно различаются в зависимости от поставщика технологии.

Когда форма выходит из камеры предварительного отверждения, она поднимается краном или катится по рельсам для операции извлечения из формы. В первую очередь процесс резки можно разделить на лепешки и лепешки на основе того, как зеленый пирог извлекается из формы и отправляется на линию резки. Наиболее часто используемая технология — это технология накатного пирога.Обычно в технологии накатного пирога используются две режущие машины. Горизонтальный отрезной станок используется на первом этапе, а вертикальный отрезной станок используется на втором этапе.

Хотя в большинстве случаев зеленый пирог отправляется в очередь автоклава после операции резки, в некоторых случаях он отправляется на наклонный стол. Наклоняющийся стол используется для удаления верхнего и нижнего слоя корки на зеленой стадии. Эта корка может быть переработана, отправив ее в резервуар для переработки. В отсутствие наклонного стола корку, возможно, придется отделить на белой стадии, что может привести к повреждению конечного продукта из-за использования таких инструментов, как долота.

Наклоняющийся стол используется для удаления верхнего и нижнего слоя корки на зеленой стадии. Эта корка может быть переработана, отправив ее в резервуар для переработки. В отсутствие наклонного стола корку, возможно, придется отделить на белой стадии, что может привести к повреждению конечного продукта из-за использования таких инструментов, как долота.

Автоклавирование: После резки блоки транспортируются в большой автоклав (большой сосуд высокого давления, обычно стальная труба), где процесс отверждения завершается. Автоклавирование необходимо для достижения желаемых структурных свойств и стабильности размеров. Во время этого процесса кварцевый песок реагирует с гидроксидом кальция с образованием гидрата силиката кальция, который придает AAC его высокую прочность и другие уникальные свойства. Процесс занимает от 8 до 12 часов при давлении около 174 фунтов на квадратный дюйм (12 бар) и температуре около 360 ° F (180 ° C), в зависимости от марки производимого материала.

После обработки в автоклаве материал готов к немедленному использованию на строительной площадке. В зависимости от плотности до 80% объема блока AAC составляет воздух. Низкая плотность AAC также объясняет его низкую прочность конструкции на сжатие. Он может выдерживать нагрузки до 8 МПа (1160 фунтов на квадратный дюйм), что составляет примерно 50% прочности на сжатие обычного бетона.

Производство автоклавного газобетона | Группа Маса

Газобетон изготавливается из сырья: кварцевого песка, извести, цемента, гипса (ангидрита), алюминиевого порошка или пасты и воды.

В шаровой мельнице с мокрым покрытием (01) сырой песок перерабатывается в песчаную суспензию, которая хранится в резервуарах для песчаной суспензии. Затем песчаная суспензия вместе с другим сырьем транспортируется на установку дозирования и смешивания Masa (02).

По окончании процесса смешивания смесь подается в литейную форму. Литейную форму перемещают в зону предварительного отверждения, чтобы пройти процесс ферментации (03), где пирог из газобетона наконец достигает заданной прочности на резку. В этот момент лепешка из газобетона извлекается из формы (04) в два этапа, сначала удаляются боковые стороны. Затем пустую литейную форму собирают, смазывают маслом (05) и возвращают в производственный цикл.

В этот момент лепешка из газобетона извлекается из формы (04) в два этапа, сначала удаляются боковые стороны. Затем пустую литейную форму собирают, смазывают маслом (05) и возвращают в производственный цикл.

Пирог из пенобетона проходит через различные станции линии резки (06) и после этого помещается на решетку для твердения с помощью транспортной установки / поворотного стола (07).

Три кека на решетках для закалки укладываются друг на друга на тележку для закалки и транспортируются в зону ожидания (08) с помощью транспортной платформы.Отсюда кексы загружаются в автоклавы (09). Внутри автоклавов лепешки из пенобетона затвердевают под давлением пара и создают свою окончательную прочность.

Кекки затвердевшего газобетона затем транспортируются на наклоняемый стол (10) и, при необходимости, на разделяющую машину (11).

После этого газобетонные блоки транспортируются к устройству передачи блоков (12) и укладываются на деревянные поддоны. Отсюда готовая продукция фасуется (13).

Использованные закалочные решетки и закалочные машины возвращаются в производственный цикл через устройство транспортировки закалочной решетки и устройство возврата закалочной тележки (10).

Завод может быть расширен оборудованием для производства изделий со стальной арматурой (14).

IRJET — Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических дисциплин, научных дисциплин для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, Февраль 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается. ..

..

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается. ..

..

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается. ..

..

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается. ..

..

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических и научных дисциплин для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET, выпуск 8 2 февраля 2021 г. Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается. ..

..

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается. ..

..

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается. ..

..

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается…

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

IRJET приглашает специалистов по различным инженерным и технологическим дисциплинам, научным дисциплинам для Тома 8, выпуск 2 (февраль-2021)

Отправить сейчас

IRJET Vol-8, выпуск 2, февраль 2021 Публикация продолжается. ..

..

Обзор статей

IRJET получил «Импакт-фактор научного журнала: 7,529» за 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы управления качеством.

Здание с AAC | Журнал Concrete Construction

В некоторых европейских странах 60% строительства новых домов используют блоки или панели из автоклавного газобетона (AAC) для возведения наружных стен.AAC также является распространенным строительным материалом на Ближнем Востоке, Дальнем Востоке, в Австралии и Южной Америке, но большинство домовладельцев, строителей и подрядчиков по бетону в Соединенных Штатах никогда не слышали о нем. Дэвид Напье, директор по маркетингу TruStone America, Провиденс, Род-Айленд, говорит, что AAC — один из самых производимых строительных материалов в мире после бетона. Наконец, AAC начинает завоевывать популярность в Соединенных Штатах, где сейчас есть три завода по производству AAC, и еще несколько запланировано. Это серьезное обязательство, поскольку стоимость завода по производству блоков и панелей из AAC составляет от 30 до 40 миллионов долларов.

Это серьезное обязательство, поскольку стоимость завода по производству блоков и панелей из AAC составляет от 30 до 40 миллионов долларов.

AAC был изобретен в Швеции в 1920-х годах архитектором Йоханом Акселем Эрикссоном, который искал альтернативу изделиям из дерева, которых было мало после Первой мировой войны. AAC изготавливается путем помещения диоксида кремния в шаровую мельницу и уменьшения его количества до мелкого. пудра.Измельченный кремнезем смешивают с водой с образованием суспензии. Затем добавляют известняковый порошок, портландцемент и небольшое количество алюминиевого порошка, и смесь быстро заливают в форму. В течение нескольких секунд алюминий вступает в реакцию с известью и цементом, вызывая химическую реакцию с выделением газообразного водорода. Газ образует пузырьки диаметром до 1/32 дюйма, заставляя смесь подниматься, как буханка хлеба. В результате получается материал, имеющий около 80% пустот по объему.

Газ образует пузырьки диаметром до 1/32 дюйма, заставляя смесь подниматься, как буханка хлеба. В результате получается материал, имеющий около 80% пустот по объему.

После того, как смесь частично застынет, она еще достаточно мягкая, чтобы ее можно было разрезать проволокой для придания окончательной формы в виде блоков или панелей.Затем детали помещают в автоклавную печь, нагретую паром, при 400ºF под давлением 13 атмосфер. Автоклавирование превращает материал в тоберморит, природный минерал, обнаруженный в месторождениях известняка, чья кристаллическая структура имеет некоторые свойства, аналогичные свойствам стекла. Когда продукт появляется через 8–12 часов, он сохраняет все свои готовые свойства. AAC может выдерживать нагрузки до 1100 фунтов на квадратный дюйм, но при этом его вес составляет 1/5 веса бетона.

ПРЕИМУЩЕСТВА СТРОИТЕЛЬСТВА С AAC

Автоклавный газобетон изготавливают в виде блоков или панелей.Здесь показаны панели, устанавливаемые на стены жилых домов.

В отличие от бетонных блоков, блоки AAC сплошные, без формованных отверстий под сердечник. Стандартные блоки имеют высоту 8 дюймов, длину 24 дюйма и толщину от 4 до 12 дюймов. Блок 8x8x24 дюймов весит всего 35 фунтов, поэтому с ним легче обращаться, чем с обычным бетонным блоком. AAC также легко обрабатывать и даже резать, просверливать и формировать с помощью деревообрабатывающих инструментов. Напье говорит, что на рынке нет другого материала, который мог бы сравниться с AAC по огнестойкости.Четыре дюйма AAC имеют 4-часовую огнестойкость, что делает его идеальным в коммерческих зданиях для ограждения стальных колонн, окружающих шахт лифтов и других требований пожаротушения.

Одна из важных причин, по которой владельцы выбирают AAC для строительства дома, — это экономия денег на энергии. Napier называет это «структурной изоляцией» и утверждает, что стена из AAC толщиной 8 дюймов более энергоэффективна, чем стена из 6-дюймовых стоек с изоляцией R-19. Энергоэффективность строительного продукта определяется его R-значением, тепловой эффективностью и влиянием тепловой массы. R-значение материала является мерой его сопротивления кондуктивной теплопередаче, то есть энергии, которая движется от молекулы к молекуле. R-значение типичной стены AAC толщиной 8 дюймов составляет R-10; 10-дюймовая стена — R-12,5, а 12-дюймовая стена — R-15.

R-значение материала является мерой его сопротивления кондуктивной теплопередаче, то есть энергии, которая движется от молекулы к молекуле. R-значение типичной стены AAC толщиной 8 дюймов составляет R-10; 10-дюймовая стена — R-12,5, а 12-дюймовая стена — R-15.

Но R-ценность AAC — это только один из способов экономии энергии. Как и в случае с бетонной стеной, масса стены AAC сохраняет тепловую энергию, когда температура окружающей среды выше, чем температура стены. Эта энергия высвобождается, когда температура окружающей среды падает ниже температуры стены.Этот смягчающий эффект может привести к значительной экономии, особенно в климате, где температура сильно меняется в течение 24 часов. А в типичном деревянном каркасном доме наружный воздух, проходящий через стену, может составлять до 30% затрат на отопление или охлаждение. Напье говорит, что TruStone проверила скорость утечки воздуха для стеновой сборки AAC, что привело к скорости утечки 0,002 фута 3 / мин / фут2 при давлении воздуха 1,57 фунта / фут2, что значительно ниже, чем у гипсокартона. Проникновение воздуха вокруг окон и дверей также может быть важным фактором термической эффективности дома.

Проникновение воздуха вокруг окон и дверей также может быть важным фактором термической эффективности дома.

Другие причины, по которым людям нравится жить в домах AAC:

- Они тише, потому что стены из AAC имеют хорошие звукоизоляционные свойства Дома

- AAC устойчивы к ветру и воде, а грызуны или термиты не могут строить дома или туннели в стенах (мягкие стены могут даже остановить пули и шрапнель).

- Стоимость и время изготовления корпусов из AAC может быть значительно меньше, чем для строительства из деревянного каркаса.

Установки имеют точную форму и соответствуют жестким допускам.

Установки имеют точную форму и соответствуют жестким допускам.