Полимерпесчаное оборудование. Линия по производству полимерпесчаных изделий

Линия по производству полимерпесчаных изделий (далее ЛППИ) предназначена для изготовления полимерпесчаных изделий (люков канализационных, люков ГТС, черепицы, кровельных элементов различной сложности, тротуарной плитки, дорожных бордюров, столбиков, дорожных и тротуарных решеток, МАФ и др.)

Таким образом, ЛППИ — это оборудование для производства полимерпесчаной черепицы, оборудование для производства полимерпесчаной плитки, оборудование для производства полимерпесчаных люков, оборудование для производства других всевозможных полимерпесчаных изделий.

Полимерпесчаные изделия по сравнению с традиционно применяемыми цементными тротуарными плитками и керамической черепицей обладают рядом уникальных свойств. Они в два раза легче, обладают почти нулевым водопоглощением, более чем в два раза прочнее на изгиб, имеют прекрасную морозостойкость (более 150 морозоциклов), имеют низкую истираемость, особенно важную для тротуарной плитки..jpg)

НАЗНАЧЕНИЕ ЛИНИИ ПО ПРОИЗВОДСТВУ ПОЛИМЕРПЕСЧАНЫХ ИЗДЕЛИЙ ЛППИ: Линия по производству полимерно-песчаных изделий (далее по тексту – линия) предназначена для изготовления полимерпесчаных изделий (черепицы, кровельных элементов различной сложности, тротуарной плитки, дорожных бордюров, дорожных столбиков, канализационных люков, люков ГТС, малых архитектурных форм, элементов дорожного строительства, ВСЕГО БОЛЕЕ 20 ВИДОВ ИЗДЕЛИЙ ПО ЖЕЛАНИЮ ЗАКАЗЧИКА и т.д.). Сырьём для производства полимер-песчаных изделий являются первичные полимеры, вторичное полимерное сырьё и полимерные отходы: отходы полиэтилена, использованная полиэтиленовая плёнка, полимерные отходы, вторичные полимеры, различные полимеры (ПЭТ, ПВД, ПВХ, ПНД, ПП, ПС) и пластмасса, получаемые при сортировке и селекции коммунальных отходов, а также просеянный песок и пигменты красители. Преимущества оборудования производства полимерпесчаных изделий и выбранной технологии: Установка нагрева песка с эстакадой (предназначен для нагрева песка): Смеситель полимербетона (предназначен для смеси песка и полимеров и экструзии готовой массы): Пресс 100 т/с (один для всех пресс-форм изделий, предназначен для прессования полимерно-песчаной массы в готовые изделия): Щит управления (предназначен для управления технологическим оборудованием линии): Агломератор полимерных материалов: Предназначен для измельчения отходов полимерной плёнки и получения агломерата, пригодного для дальнейшей переработки в экструдерах и литьевых машинах в готовую продукцию. Измельчитель полимеров и пленок (предназначен для измельчения полимеров для дальнейшего изготовления полимерпесчаной смеси): Пресс-формы — согласно каталогу пресс-форм. Получаемая продукция: черепица, кровельные элементы различной сложности, тротуарная плитка, дорожные бордюры, дорожные столбики, канализационные люки, малые архитектурные формы, элементы дорожного строительства. Установка нагрева песка: Смеситель полимербетона: Щит управления: Измельчитель полимеров и пленок: Ниже представлены некоторые образцы продукции, получаемой на линии по производству полимерпесчаных изделий: полимерпесчаная черепица, плитка, люки.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛИНИИ ЛППИ (НА ПРИМЕРЕ ЧЕРЕПИЦЫ РОМАНСКОЙ):

В СОСТАВ СТАНДАРТНОЙ КОМПЛЕКТАЦИИ ВХОДЯТ:

Услуги по привязке оборудования к месту, монтажу, пусконаладочным работам, выпуском опытной партии и обучением персонала входят в стоимость оборудования.

По желанию клиента оборудование полимерпечасного производства ЛППИ комплектуется пресс-формами – черепица романская, пазовая, ленточная, коньковая, плитка пола, тротуарная плитка, бордюрный камень, дорожный столб, греющая плита, дорожные люки различного предназначения, и т.д.

Возможно изготовление пресс-формы для ЛЮБОГО изделия по желанию заказчика.

Условия оплаты и поставки — предоплата 50% после подписания договора, 50% после приемки и испытаний оборудования, перед отгрузкой.

Гарантия 1 год. Послегарантийное обслуживание.

Срок изготовления оборудования – 30 рабочих дней с момента предварительной оплаты.

Оборудование для производства полимерпесчаных материалов

Полимерпесчаное оборудование позволяет производить новые виды материалов, обладающие уникальными свойствами и потребительскими качествами, что выгодно отличает их от классических видов продукции из бетона и пластиковых строительных материалов.

Изделия для сада и огорода

- Плитка садовая полимерпесчаная

- Полимерпесчаные садовые ограждения

- Доска полимерпесчаная

Изделия для дорожного покрытия

- Полимерпесчаная брусчатка

- Плитка тротуарная полимерпесчаная

- Полимерпесчаные бордюры

- Каналы для отвода воды полимерпесчаные

- Люки канализационные полимерпесчаные

- Люки дачные полимерпесчаные

Кровельные материалы

- Полимерпесчаная черепица

- доборные элементы для кровли

Облицовочные материалы

- Плитка цокольная полимерпесчаная

- Доска полимер песчаная

- Доска древесно-полимерная (ДПК)

Полимер песчаный композит это искусственно созданный материал, не встречающийся в природе и сочетающий в себе качества несвойственные для других материалов: высокая прочность и надежность, долговечность, малый вес, привлекательный внешний вид и удобство монтажа.

Технология производства

Состав композитной смеси

На первом этапе производства осуществляется дробление полимерных отходов (пластмасс, пластика), либо в случае полиэтилена — агломерация, для получения полимера из вторичного сырья.

На втором этапе осуществляют равномерное смешение основных компонентов: наполнитель + полимер + краситель. От выбора пигмента будет зависеть цвет будущего изделия.

На третьем этапе тщательно перемешанную сухую смесь, помещают в плавильный агрегат (АПН) и подвергают термической обработке, в результате чего происходит обволакивание полимером каждой частицы наполнителя.

При последующей формовке и застывании полимер песчаная масса образует однородную монолитную структуру с высокой прочностью. Готовый материал складывают на поддоны и отправляют на хранение.

Готовый материал складывают на поддоны и отправляют на хранение.

Основное оборудование

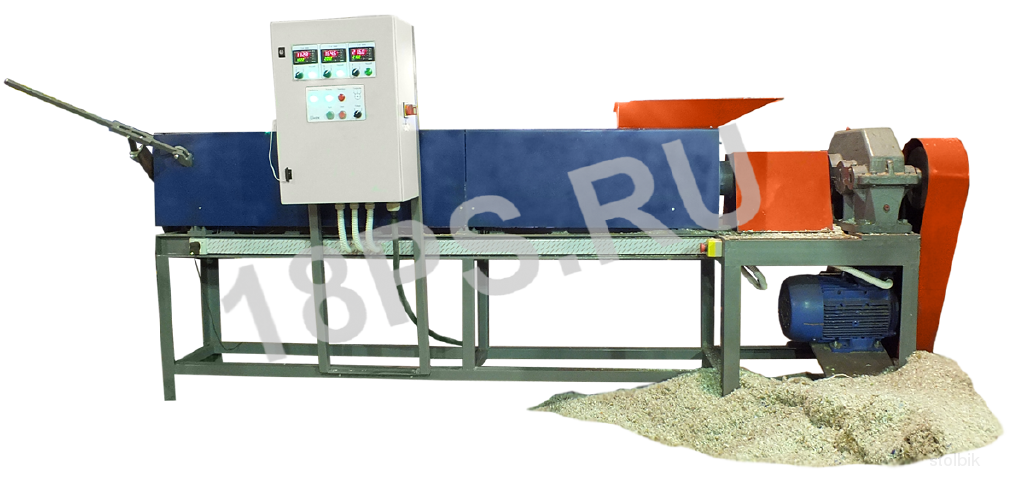

Агрегат плавильно-нагревательный (АПН)

АПН предназначен для перемешивания и разогрева компонентов полимерпесчаного композита (песок, полимер, пигмент) и получения однородной массы консистенции тугого теста.

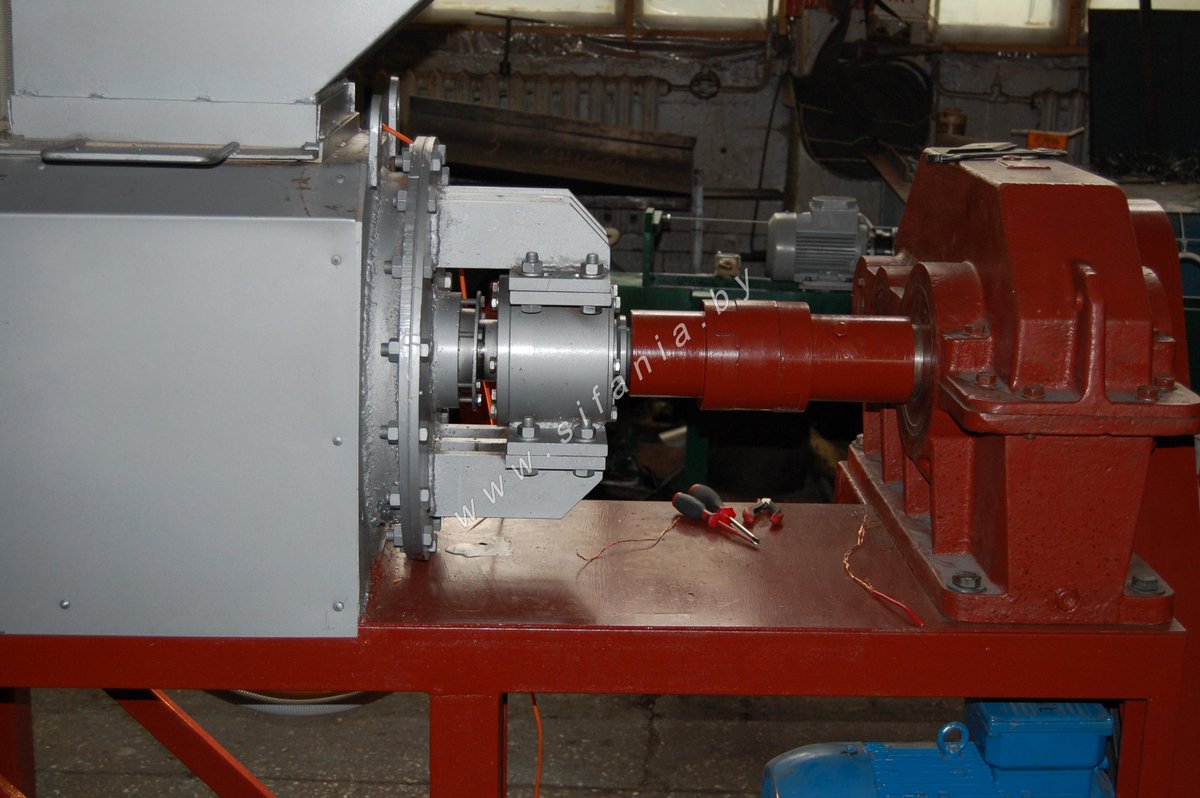

Предварительно подготовленная, равномерно промешанная смесь полимерных компонентов подается в разогретую рабочую камеру АПН через приемный бункер, шнеком проталкивается вглубь камеры. Шнек, вращаясь, обеспечивает перемешивание композитной смеси и ее продвижение внутри рабочей камеры с прохождением через зоны нагрева.

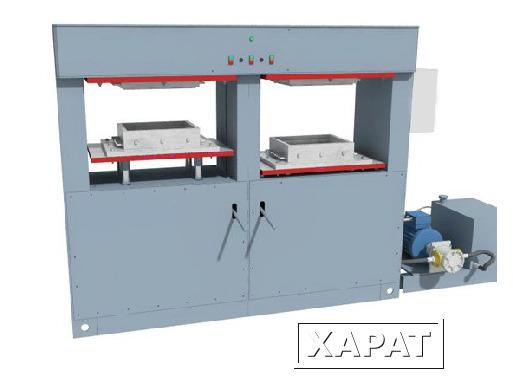

Пресс формовочный

Пресс служит для формовки изделий. Получаемая масса в экструдере закладывается в пресс-форму установленную на рабочем столе пресса, формование изделия происходит под давлением при одновременном охлаждении пресс-формы, что позволяет значительно увеличить производительность, готовое изделие извлекается из формы нижними толкателями автоматически и готово к складированию на поддоны уже без дополнительного вылеживания (в отличии от цементных изделий).

Пресс-формы

Пресс-формы устанавливаются на формовочный пресс и позволяют производить широкий перечень продукции.

Дробилка

Назначением дробилки является подготовка полимера из вторичного сырья (дробление до однородной фракции) для дальнейшего использование, предлагаемые дробилки являются универсальными, поскольку могут перерабатывать как твердые, так и мягкие пленочные материалы (агломерация не требуется), в зависимости от интенсивности производства дробилки могут быть разной производительности, могут перерабатываться банки, бутылки, канистры и другие отходы полимеров.

Полимерпесчаное оборудование может использоваться в производстве композитных материалов с различной рецептурой, для изготовления широкого ассортимента продукции на их основе (полимер- песчаной, полимер- стекольной, полимер-резиновой, полимер-фаянсовой и т.д). 100% состоящих из вторичных составляющих по массе.

В конструкции оборудования применен ряд уникальных технических решений, что позволило добиться высоких показателей качества и надежности, изготавливаемой на нем продукции.

К преимуществам оборудования можно так же отнести возможность использования в производстве сложно перерабатываемых видов пластмасс: слойные пластмассы, упаковочные материалы из сшитого полиэтилена, пластмассовые материалы с фольгированным слоем, обрезь полиэфирного иглопробивного ворсового термоскрепленного полотна и т. д. Подобные отходы вывозятся для захоронения на полигоны ТБО или сжигаются.

С помощью предлагаемого полимерного оборудования можно создать полный цикл производства – от подготовки сырья до готового изделия по выгодной цене. Это позволяет выпускать продукцию широкой номенклатуры

Узнать стоимость оборудования и получить консультацию

Оборудование для производства полимерпесчаных изделий, песчано полимерная тротуарная плитка

Полимерпесчаное оборудование в России

Оборудование для производства изделий из вторичных полимеров

ЛИНИЯ ПО ПРОИЗВОДСТВУ ПОЛИМЕРПЕСЧАНЫХ ИЗДЕЛИЙ

Линия по производству полимерпесчаных изделий (далее ЛППИ) предназначена для изготовления полимерпесчаных изделий (люков канализационных, люков ГТС, черепицы, кровельных элементов различной сложности, тротуарной плитки, дорожных бордюров, столбиков, дорожных и тротуарных решеток, МАФ и др.)

Таким образом, ЛППИ — это оборудование для производства полимерпесчаной черепицы, оборудование для производства полимерпесчаной плитки, оборудование для производства полимерпесчаных люков, оборудование для производства других всевозможных полимерпесчаных изделий.

Полимерпесчаные изделия по сравнению с традиционно применяемыми цементными тротуарными плитками и керамической черепицей обладают рядом уникальных свойств. Они в два раза легче, обладают почти нулевым водопоглощением, более чем в два раза прочнее на изгиб, имеют прекрасную морозостойкость (более 150 морозоциклов), имеют низкую истираемость, особенно важную для тротуарной плитки.

Назначение

НАЗНАЧЕНИЕ ЛИНИИ ПО ПРОИЗВОДСТВУ ПОЛИМЕРПЕСЧАНЫХ ИЗДЕЛИЙ ЛППИ:

Линия по производству полимерно-песчаных изделий (далее по тексту – линия) предназначена для изготовления полимерпесчаных изделий (черепицы, кровельных элементов различной сложности, тротуарной плитки, дорожных бордюров, дорожных столбиков, канализационных люков, люков ГТС, малых архитектурных форм, элементов дорожного строительства, ВСЕГО БОЛЕЕ 20 ВИДОВ ИЗДЕЛИЙ ПО ЖЕЛАНИЮ ЗАКАЗЧИКА и т.д.).

Сырьём для производства полимер-песчаных изделий являются первичные полимеры, вторичное полимерное сырьё и полимерные отходы: отходы полиэтилена, использованная полиэтиленовая плёнка, полимерные отходы, вторичные полимеры, различные полимеры (ПЭТ, ПВД, ПВХ, ПНД, ПП, ПС) и пластмасса, получаемые при сортировке и селекции коммунальных отходов, а также просеянный песок и пигменты красители.

Преимущества оборудования производства полимерпесчаных изделий и выбранной технологии:

- Наличие дешевого вторичного полимерного сырья (пакеты, тепличная пленка (б/у), промышленные отходы полимерных производств).

- Возможность работать в продолжительном цикле производства (2-3 смены).

- Производимая продукция в процессе производства может окрашиваться в любой цвет по желанию Заказчика.

- Высокий уровень рентабельности, не менее 100 %.

- Небольшой штат рабочих.

- Малая занимаемая площадь, возможность компактного размещения.

Состав оборудования

В СОСТАВ СТАНДАРТНОЙ КОМПЛЕКТАЦИИ ВХОДЯТ:

Установка нагрева песка с эстакадой (предназначен для нагрева песка):

- Габаритные размеры: 3000х3400х3100 мм

- Мощность нагрева: 19,2 кВт

- Объём песка: 0,13 м3

- Масса бункера (без песка): 400 кг

- Производительность: 150-250 кг/ч

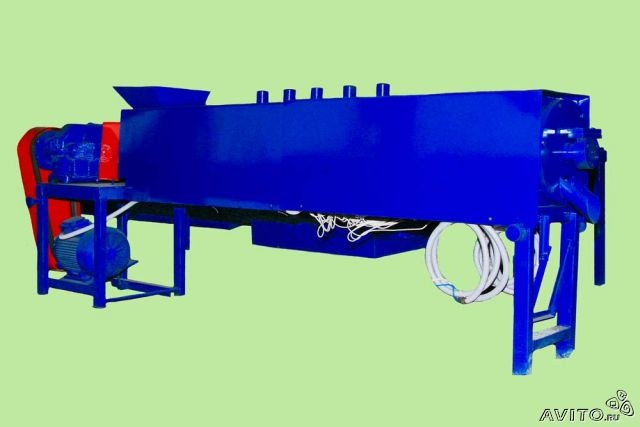

Смеситель полимербетона (предназначен для смеси песка и полимеров и экструзии готовой массы):

- Габаритные размеры: 3500х900х1400 мм

- Мощность двигателя: 15 кВт

- Мощность нагрева: 12,5 кВт

- Вес: 907 кг

- Производительность: 150-500 кг/ч

Пресс 100 т/с (один для всех пресс-форм изделий, предназначен для прессования полимерно-песчаной массы в готовые изделия):

- Габаритные размеры: 2200х1450х960 мм

- Вес: 2,5

- Привод: 4 кВт

- Усилие прессования: 60-100 т/с

Щит управления (предназначен для управления технологическим оборудованием линии):

- Габаритные размеры: 660х510х1900 мм

Агломератор полимерных материалов:

- Габаритные размеры: 1200x620x1600 мм

- Мощность двигателя: 18,5 кВт

- Вес: 450 кг

- Производительность: 150-200 кг/ч

Предназначен для измельчения отходов полимерной плёнки и получения агломерата, пригодного для дальнейшей переработки в экструдерах и литьевых машинах в готовую продукцию.

Измельчитель полимеров и пленок (предназначен для измельчения полимеров для дальнейшего изготовления полимерпесчаной смеси):

- Габаритные размеры: 1325x1156x1843 мм

- Мощность двигателя: 15 кВт

- Вес: 1 т

- Производительность: 180-200 кг/ч

Пресс-формы — согласно каталогу пресс-форм.

Получаемая продукция: черепица, кровельные элементы различной сложности, тротуарная плитка, дорожные бордюры, дорожные столбики, канализационные люки, малые архитектурные формы, элементы дорожного строительства.

Фото

Установка нагрева песка:

Смеситель полимербетона:

Щит управления:

Измельчитель полимеров и пленок:

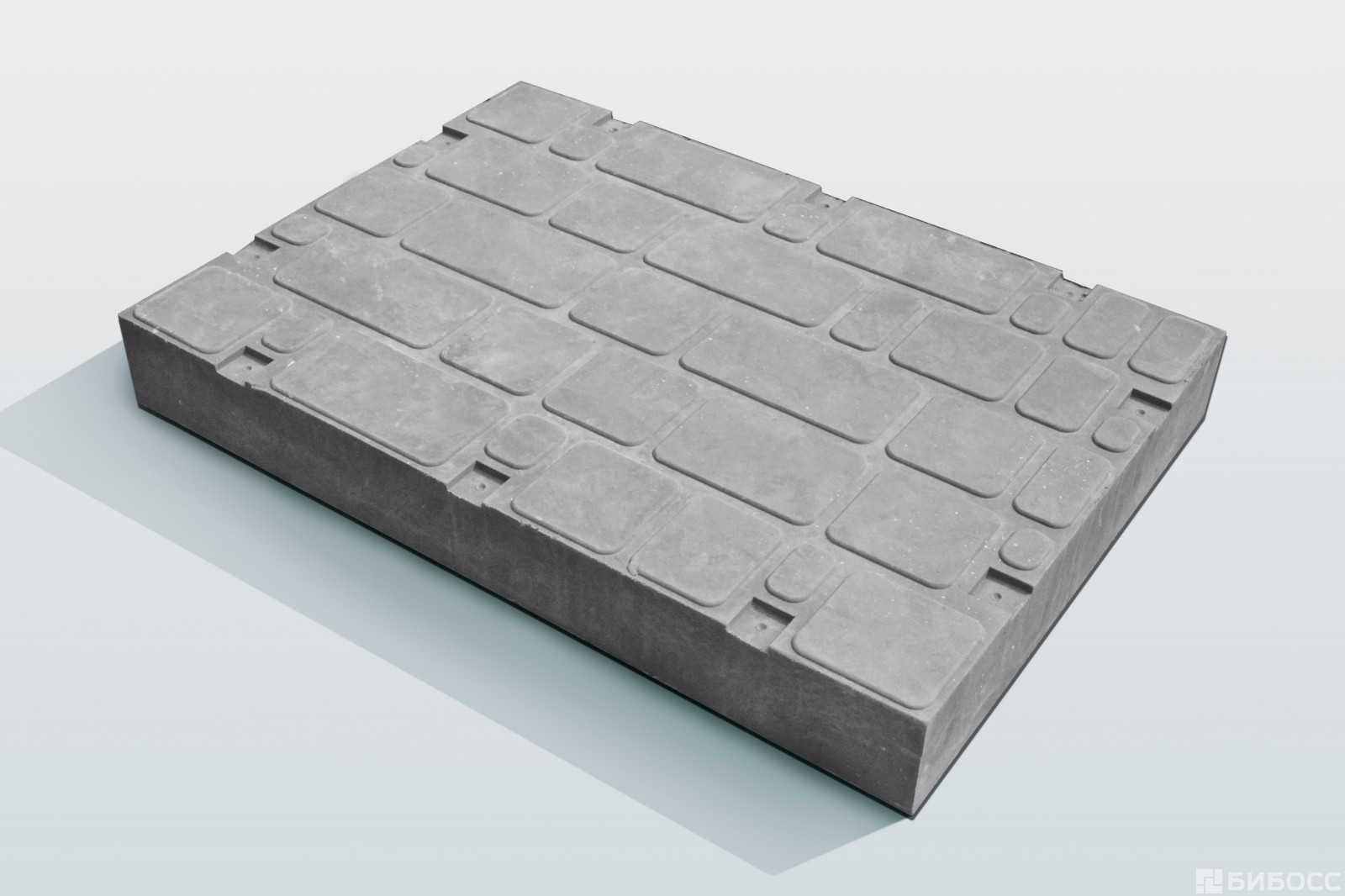

Продукция

Ниже представлены некоторые образцы продукции, получаемой на линии по производству полимерпесчаных изделий: полимерпесчаная черепица, плитка, люки.

Видео

Линия по производству полимерпесчаных изделий в работе.

Часто задаваемые вопросы по полимерпесчаной продукции

Как долго присутствует полимерно песчаная плитка на российском рынке?

Впервые этот отделочный материал появился в начале 2000 годов, когда в российское производство стали внедрятся импортные технологии изготовления композитных изделий из полмернопесчаной смеси (песок, полимер, пигент). С этого момента изделия этой товарной группы уверено лидируют в реализации различных проектов, составляя серьёзную конкуренцию аналогам из бетона и металла. Наша компания работает в этом направлении с 2007 года, что позволяет говорить о серьёзном опыте в производстве полимерпесчаной продукции. Согласно нашим данным, отделочным материалам этой категории доверяет всё больше пользователей, сумевших на практике оценить многочисленные преимущества полимерного дорожного покрытия.

Какова область применения полимерно песчаной тротуарной плитки?

Полимерпесчаную плитку можно укладывать практически на любых участках — тротуарах, садовых дорожках, в производственных помещениях, СТО, животноводческих комплексах, в том числе и в частных гаражах. При этом область использования не ограничивается климатическими условиями. Необходимое условие монтажа полимерного функционального декора на участках с повышенным весовым воздействием – это наличие бетонного основания, на котором устанавливается песчаная подушка.

Как замостить полимерной плиткой крыльцо?

При монтаже плитки на крыльце рекомендуется использование металлического уголка в качестве фиксирующего ограничителя. В остальном же процесс схож с обычной установкой на цементно-песчаное основание с последующим заполнением швов цементно-песчаной смесью на сухую. Допустимый размер швов составляет 6-8 мм.

Как уложить плитку на цоколь и эксплуатируемую плоскую кровлю?

При монтажных работах этого типа используются специальные подставки опоры под штучные элементы. В целях облегчения веса конструкции плитка укладывается на слой мелкого щебня , который установлен непосредственно на гидроизоляции кровли.

В целях облегчения веса конструкции плитка укладывается на слой мелкого щебня , который установлен непосредственно на гидроизоляции кровли.

Целесообразно ли устанавливать полимерную тротуарную плитку на автомойках?

В данном случае существуют риски вымывания заполнений межплиточных швов, что рано или поздно приведёт к деформации поверхности так что лучше применть плиточный клей. При этом плитка может с успехом использоваться для мощения автосервисов и автостоянок как химически пассивный материал с высокой климатической устойчивостью.

Как осуществлять раскрой полимерной плитки?

С помощью обычной «болгарки». Причём в данном случае пыли и отходов будет гораздо меньше, чем при пилении бетонного аналога.

Как полимерная плитка реагирует на основные климатические факторы?

Благодаря предельно минимальной пористости и низкому коэфициенту водопоглощения применение этого дорожного декора в отличие от обычной брусчатки не деформируется под влиянием дождей и холодов.

Оборудование для производства полимерпесчаных изделий

Одновременно полимерная плитка прекрасно выдерживает критическую жару, практически не выгорая под воздействием активного ультрафиолета.

На какие весовые нагрузки рассчитана полимерная плитка?

Всё зависит от толщины штучного декора. Плитка террасная толщиной 22 мм предназначена для мощения пешеходного дорожного покрытия и ландшафтных участков широкого назначения. Тротуарная плитка с толщиной 35 мм способена без труда выдержать вес грузовика.

Каковы экологические характеристики полимерпесчаная плитка?

Данный отделочный материал изготавливается из трёх основных компонентов – натурального песка, полимера (стреч и ПВД) и красящего пигмента. Два последних компонента обладают высшей экологической безопасностью, которая отражена в соответствующих сертификатах. А экологическая чистота подготовленного песка не вызывает вопросов.

Возможно ли повторное использование полимерной тротуарной плитки на других участках?

Этот высококлассный дорожный декор отличается отсутствием деформаций даже при длительном использовании. Поэтому демонтаж позволяет повторно применять плитку для отделки дорожных покрытий соответствующей спецификации. Создаваемые поверхности отличаются высокой ремонтопригодностью, позволяющей быстро заменять повреждённые штучные элементы без особых трудозатрат.

Поэтому демонтаж позволяет повторно применять плитку для отделки дорожных покрытий соответствующей спецификации. Создаваемые поверхности отличаются высокой ремонтопригодностью, позволяющей быстро заменять повреждённые штучные элементы без особых трудозатрат.

Какие существуют особенности эксплуатации полимер песчаной тротуарной плитка в зимнее время года?

Полимерная плитка выгодно отличается антискользящим покрытием, обеспечивающим хорошую сцепку подошвы или колеса автотранспорта с рабочей поверхностью. Снег и наледь без труда счищаются с соответствующих участков. При этом даже случайные сильные удары лома не способны фатально повредить штучные элементы, обладающие завидной ударной прочностью. При любой самой небольшой оттепели плитка, словно маленький тепловой аккумулятор, сразу же впитывает в себя необходимую порцию тепла, что способствует быстрому оттаиванию ледяного наста без постороннего вмешательства.

Как долго сохраняется цвет плитки при активном солнечном воздействии?

Если производитель добросовестно соблюдает технологию производства полимерпесчаной продукции, а именно — процентное соотношение компонентов их качество. Например, если в процессе производства не экономят на пигментирующем красителе, плитка будет выглядеть привлекательно на протяжении всего срока службы (до 25 лет). Подобный приоритет обеспечен принципом технологии производства, который формирует комбинацию пигмента с другими компонентами на молекулярном уровне. То есть расцветка готовой плитки – это её естественное физико-химическое состояние.

Например, если в процессе производства не экономят на пигментирующем красителе, плитка будет выглядеть привлекательно на протяжении всего срока службы (до 25 лет). Подобный приоритет обеспечен принципом технологии производства, который формирует комбинацию пигмента с другими компонентами на молекулярном уровне. То есть расцветка готовой плитки – это её естественное физико-химическое состояние.

Что касается ценообразования, то в данном случае вы сможете напрямую купить полимерпесчаную тротуарную плитку у производителя без лишних торговых наценок.

Как сильное нагревание влияет на прочность плиточного покрытия?

При активном длительном воздействии солнечных лучей плитка может расширяться в пределах межплиточных швов, то есть в линейном порядке. Подобные изменения заложены в технических условиях эксплуатации. Таким образом, ни о какой серьёзной деформации, а тем более о проседании или «вспучивании» поверхности речи идти не может.

Может ли полимерная плитка «вспучится» после монтажа в процессе использования?

Только в случае несоблюдения технологии укладки — в результате неправильного подбора компонентов для «подушки», создания слишком больших или маленьких швов, как последствие некачественной трамбовки и т. д. При соблюдении всех технических рекомендация (ТР – 158-04) по устройству тротуаров никаких проблем с эксплуатаций полимерной плитки быть не должно!

д. При соблюдении всех технических рекомендация (ТР – 158-04) по устройству тротуаров никаких проблем с эксплуатаций полимерной плитки быть не должно!

Производство полимерпесчанной черепицы, тротуарной плитки, люков

ФотогалереяДоставкаПроизводствоСертификаты

Сырье, используемое при производстве полимерпесчаной черепицы это полимерные материалы в различных видах: упаковка, пластиковая тара, изделия быта. Всё больше и больше товаров упаковывается в полимеры, растёт ассортимент стройматериалов, изготовленных из пластиков. Подготовка сырья

Предлагаемая технология производства полимерпесчаной черепицы из полимерных отходов предполагает очистку и глубокую сортировку сырья. Предлагается придерживаться соотношения 40-50/60-50 так называемых мягких (полиэтилены) и жёстких (полипропилены, полистиролы, АБС пластики, ПЭТ и пр.) полимеров. Кроме полимеров в производстве черепицы требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. Допустимая фракция песка до 3х мм. Может и использоваться другой наполнитель, более доступный в выбранной местности, но прежде промышленного его использования необходимо исследовать его влияние на качество продукции.

Не имеет значения, какого цвета песок и происхождения. Допустимая фракция песка до 3х мм. Может и использоваться другой наполнитель, более доступный в выбранной местности, но прежде промышленного его использования необходимо исследовать его влияние на качество продукции.

На первом этапе отобранные и отсортированные пластики измельчаются на дробильной машине. Желательно иметь соотношение 50/50 твёрдых и мягких полимеров. Например: полиэтилены лучше ведут себя при отрицательных температурах и глянец на изделии получить проще, зато «твёрдые» полимеры добавят жёсткости и прочности при нагреве на солнце. Работать с гранулятом или полимером одной марки лучше, удобнее. Получается геометрически ровная и правильная черепица. Полимерпесчаная черепица получается тем качественнее, чем равномернее смешаны полимеры и песок.

Подготовка полимерпесчаной массы

После первого измельчения пластик попадает в экструзионную машину, где под нагревом перемешивается. Любой химик скажет, что это невозможно и ненаучно — перемешать разнородные полимеры; всё равно, что смешивать керосин с водой. Но такая задача и не ставиться – перемешивать полимеры на молекулярном уровне, достаточно перемешать их, используя свойства вязкости расплавленных полимеров. В структуре полимерных материалов большое место занимают плёнки полиэтилена и полипропилена. Они без измельчения добавляются в экструзионную машину. Полученную полимерпесчаную массу с консистенцией дрожжевого теста оператор рукавицей снимает на выходе из экструзионного узла линии, и, сваляв руками шар (агломерат до 100 мм.), бросает в воду для охлаждения. Вынутый из воды, не совсем остывший, но уже затвердевший агломерат быстро сохнет, остывая. Весь остывший агломерат подвергается повторному измельчению в щепу с размером фракции до 1-10 мм. Таким образом, получается готовое сырьё для полимерно-песчаной смеси.

Любой химик скажет, что это невозможно и ненаучно — перемешать разнородные полимеры; всё равно, что смешивать керосин с водой. Но такая задача и не ставиться – перемешивать полимеры на молекулярном уровне, достаточно перемешать их, используя свойства вязкости расплавленных полимеров. В структуре полимерных материалов большое место занимают плёнки полиэтилена и полипропилена. Они без измельчения добавляются в экструзионную машину. Полученную полимерпесчаную массу с консистенцией дрожжевого теста оператор рукавицей снимает на выходе из экструзионного узла линии, и, сваляв руками шар (агломерат до 100 мм.), бросает в воду для охлаждения. Вынутый из воды, не совсем остывший, но уже затвердевший агломерат быстро сохнет, остывая. Весь остывший агломерат подвергается повторному измельчению в щепу с размером фракции до 1-10 мм. Таким образом, получается готовое сырьё для полимерно-песчаной смеси.

Этот этап производства полимерпесчаной черепицы завершающий. Некоторые отделяют его от заготовительного участка, располагают в отдельном помещении. Кроме эстетических соображений (заготовка полимерной усреднённой смеси сопровождается выделением газов, и требует обеспечения вытяжки), имеются ещё и практические выгоды: проще осуществлять контроль и учёт. Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате (Агрегат Плавильно-Нагревательный). Важно поддерживать массу смеси в АПН постоянной, добавляя по мере расхода готовой массы новые порции. Измельчённая полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. Для, например, черепицы это соотношение: 29/70/1, а для тротуарной плитки может быть 24/75/1.

Некоторые отделяют его от заготовительного участка, располагают в отдельном помещении. Кроме эстетических соображений (заготовка полимерной усреднённой смеси сопровождается выделением газов, и требует обеспечения вытяжки), имеются ещё и практические выгоды: проще осуществлять контроль и учёт. Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате (Агрегат Плавильно-Нагревательный). Важно поддерживать массу смеси в АПН постоянной, добавляя по мере расхода готовой массы новые порции. Измельчённая полимерпесчаная масса смешивается с песком и красителями в разных пропорциях в зависимости от выпускаемой продукции. Для, например, черепицы это соотношение: 29/70/1, а для тротуарной плитки может быть 24/75/1.

Соотношение песка и полимеров влияет и на производительность – та масса, которая имеет в составе больше песка и нагреваться будет дольше. Это свойство следует учитывать при расчёте себестоимости и учёте продукции.

Важно получить качественную смесь – частицы песка должны полностью обволакиваться полимерами, без пробелов. Это достигается уникальной конструкцией вала, рассчитанной «Полимер технологией» г. Орска. Точнее не рассчитанной, а вымученной опытными конструкциями и научными исследованиями. В результате лопасти на валу расположены так, что при вращении вала скорость продвижения массы разная в 3х зонах нагрева, что обеспечивает полный расплав полимера и качественное смешивание с наполнителем.

Это достигается уникальной конструкцией вала, рассчитанной «Полимер технологией» г. Орска. Точнее не рассчитанной, а вымученной опытными конструкциями и научными исследованиями. В результате лопасти на валу расположены так, что при вращении вала скорость продвижения массы разная в 3х зонах нагрева, что обеспечивает полный расплав полимера и качественное смешивание с наполнителем.

Кстати, в этом узле мы видим некоторые недостатки конструкции, изменение которых ведёт к повышению производительности всей линии.

Таким образом, полученная полимерпесчаная масса с температурой на выходе около 170-190 градусов и консистенцией тугого пельменного теста выдавливается из машины после открытия заслонки. Оператор отрезает ножом необходимое количество, взвешивает на весах, и получив нужное (около 2-х кг.), обычным совком укладывает в форму.

Прайс на полимерпесчаное оборудование

Форма, установленная на прессе с подвижной нижней плитой, охлаждается по-разному.

Верхняя часть имеет температуру около 80 градусов, а нижняя 45, или охлаждается как можно сильнее, для быстрейшего формования черепицы (30-50 сек).

Это сделано для создания глянца на наружной стороне полимерпесчаной черепицы, полимер как бы выдавливается вверх, заполняя поры между наполнителем. В этом ещё один секрет технологии. Хотя такое неравномерное охлаждение может привести к изгибу черепицы, для чего она укладывается на стол охлаждения и прижимается грузом до окончательной формовки.

Для получения матовой поверхности полимерно-песчаной черепицы достаточно охладить верхнюю форму также сильно, как и нижнюю. Это применяется для производства полимерно-песчаной брусчатки. Краситель может и не добавляться, и изделие получается серым по цвету, как бетон.

Каталог manyweb.ru, строительство, ремонт, обустройство

НЕ

ПОКУПАЙТЕ У НАС, ЕСЛИ НАМ НЕ ВЕРИТЕ! Большинство производителей мотивируют завышение цены на свою полимерно-песчаную продукцию высокой стоимостью качественного сырья. Но это правильно лишь тогда когда производитель не имеет оборудования и производственных площадей для подготовки полимерного сырья самостоятельно.

Подробнее о производстве полимер-песчаной продукции в компании Полизанд.

НЕ

ПОКУПАЙТЕ У НАС, ЕСЛИ ВЕРИТЕ НЕ НАМ!Время стремительно бежит и все вокруг меняется. Вот уже все мы общаемся с помощью сотовых телефонов, хотя каких-то 15 лет назад это было непозволительной роскошью. Выглянешь во двор: на детских площадках вместо деревянных качелей почти во всех дворах стоят новенькие, «антивандальные» детские аттракционы. Их ломай – не ломай… Все равно не сломаются. Новые технологии позволяют повысить потребительские качества товара в несколько раз.

Кто бы только мог подумать, что будет существовать тротуарная плитка, которая не раскалывается от ударов, не впитывает влагу и не разрушается временем? За последнее десятилетие мы уже привыкли к тому, что новые технологии приносят облегчение наших повседневных трудов, ускорение рабочих процессов и решений, улучшение качества жизни в целом. И мы готовы рискнуть и попробовать выложить площадки и дорожки нашей горячо любимой дачи новой плиткой, но … только если она прослужит достаточно долго, чтобы оправдать сделанные вложения. Единственное, что сдерживает, это вопросы, которые возникают перед применением неопробованной временем новинки: а вдруг она потемнеет или выгорит летом? Как она переживет зиму? Не расколется ли? Да и вообще – производитель пишет только о положительных качествах, а вдруг она будет хуже классической цементной? Вдруг она будет вредна, будет выделять какие-нибудь запахи или газы при нагревании?

Единственное, что сдерживает, это вопросы, которые возникают перед применением неопробованной временем новинки: а вдруг она потемнеет или выгорит летом? Как она переживет зиму? Не расколется ли? Да и вообще – производитель пишет только о положительных качествах, а вдруг она будет хуже классической цементной? Вдруг она будет вредна, будет выделять какие-нибудь запахи или газы при нагревании?

Постараемся ответить на вопросы, которые неминуемо возникают у покупателя.

Можно с уверенностью сказать, что любая продукция данной категории, изготовленная добросовестным производителем, отличается высоким качеством и прослужит долго. И еще: оборудование для производства полимерпесчаной плитки стоит дорого.

Обзор станков для изготовления полимерпесчаной черепицы

И дешевых аналогов его не существует. В гараже, кустарным методом такую плитку, в отличии от цементной, не сделаешь. И сильно удешевить технологию за счет применения некачественных дешевых материалов не удастся. К слову, и качественную бетонную плитку изготавливают только крупные компании, да и стоит она дорого, а всё остальное, что продается на рынках и стоит дешевле, да и прослужит меньше. То есть в большинстве случаев качество полимерпесчаной плитки заведомо должно быть выше.

К слову, и качественную бетонную плитку изготавливают только крупные компании, да и стоит она дорого, а всё остальное, что продается на рынках и стоит дешевле, да и прослужит меньше. То есть в большинстве случаев качество полимерпесчаной плитки заведомо должно быть выше.

Что касается запахов, то необходимо обратиться к составу полимерпесчаного композита. Состав: карьерный песок (75 %), смесь пластиков (25%): полиэтилен высокого и низкого давления (разрешены для хранения пищевых продуктов и абсолютно безопасные пластики с маркировкой и в международной системе), и термостойкий краситель. Нагрев этих компонентов происходит при температуре 250 °С. Данные пластики абсолютно безвредны и при нагреве не выделяют канцерогенных веществ в атмосферу. Кроме того, нужно понимать, что на 75% изделие все-таки состоит из песка, а пластик – это связующее.

В целом, наличие пластика, как связующего (по сравнению с цементом – связующим у бетонной плитки) дает преимущества полимерпесчаной плитке.

Разберем все свойства по порядку:

+ Водоотталкивающие свойства пластика дают полимерпесчаной плитке практически нулевое водопоглощение, а это продлевает срок службы полимерпесчаной плитки до 20 лет без разрушения. Полимерпесчаная плитка не разрушается в оттепели при резких перепадах температур. Вспомним физику: вода при фазовом переходе из жидкого в твердое состояние (лед) увеличивается в объеме, что приводит к тому, что вода, впитавшись в поры изделия, а потом замерзнув увеличивается в объеме и буквально разрывает плитку с высоким водопоглощением изнутри. Вот поэтому бывает так, что весной на свежеуложенной прошлой осенью бетонной брусчатке и тротуарной плитке уже видны следы разрушения. А полимерпесчаная плитка целая и сухая.

+ Водонепроницаемость полимерпесчаных изделий делает их привлекательными и потому, что на поверхности изделийзимой не образуется наледи – плитка абсолютно не скользит, а снег легко счищается лопатой.

+ Низкое водопоглощение объясняет и повышенную морозостойкость материала (т. е. циклов полной заморозки-разморозки в состоянии полной влагонасыщенности) – более 500 циклов.

е. циклов полной заморозки-разморозки в состоянии полной влагонасыщенности) – более 500 циклов.

+ Пластик легче бетона, поэтому полимерпесчаные изделия в 3-4 раза легче бетонных (это обеспечивает легкую погрузку/разгрузку, разноску вручную по трассе или дорожке). Это свойство дает возможность нашим покупателям самостоятельно организовать доставку и укладку садовых дорожек, отмосток, крылечек и мест захоронений. Это свойство полимерпесчаного материала было быстро оценено электромонтажными предприятиями – плита для закрытия кабеля из полимерпесчаного композита за два-три года с момента изобретения полностью заменила кирпич для защиты кабельных линий 0,4-35 кВ.

Тот, кто хоть раз попробовал «в работе» изделия из полимерпесчаного композита уже не отказывается от них – их применение очень удобно и доступно.

+ Наличие в составе полиэтилена придает изделиям уникальную ударопрочность – пластик более эластичный и вяжущий материал, дающий преимущества при нагрузочных испытаниях. Полимерпесчаная плитка толщиной 20 мм выдерживает нагрузку пешеходных зон, сопоставимую с нагрузкой на бетонную плитку или брусчатку толщиной 40 мм! Кроме того она относится к «антивандальным» материалам – расколоть такой материал можно только прилагая значительные усилия. Полимерпесчаная плитка не бьется при грузоперевозках и при падении.

Полимерпесчаная плитка толщиной 20 мм выдерживает нагрузку пешеходных зон, сопоставимую с нагрузкой на бетонную плитку или брусчатку толщиной 40 мм! Кроме того она относится к «антивандальным» материалам – расколоть такой материал можно только прилагая значительные усилия. Полимерпесчаная плитка не бьется при грузоперевозках и при падении.

+ Пластик охватывает каждую песчинку и частичку краски в смеси и при расплавлении обеспечивает равномерную окраску по всей массе изделия. Кроме того, способность к окрашиванию у пластика выше, чем у цемента – такие изделия ярче, цвет их более стойкий, краска не подвержена выцветанию. При условии применения пигментов с высокой укрывистостью, полимерпесчаные материалы долго не теряют цвет, продолжая радовать яркостью окраски даже спустя несколько лет.

+ Пластик, как известно, долговечный материал, не разрушающийся временем. Эти свойства он передает и полимерпесчаным изделиям. Заявленное время эксплуатации покрытия без разрушения – 20 лет.

+ Свойства пластика также придают материалу: кислотостойкость, щелочестойкость, низкую истираемость, безыскровость. Это важно для покрытий с высокой проходимостью (входные группы), а также покрытий: гаражей, производственных помещений, животноводческих хозяйств и пр.

±Пластик, как связующее, переводит тротуарную плитку из раздела негорючих (НГ) в раздел слабогорючих (Г1) и трудновоспламеняемых (В1). Материал в огне не горит и не плавится (т.к. в составе ¾ песка), а обугливается. Это значит, что при нахождении в открытом пламени в течении длительного времени полимерпесчаный материал может начать тлеть , однако, как только иссякнет источник огня, тление сразу же прекратится.

+ Экологичность полимерпесчаного композита неоспорима – «пищевой» пластик, строительный песок и краситель – абсолютно неактивны при повышениях температуры и в агрессивных средах и безвредны для человека. Это не вредные пластики поливинилхлорид (ПВХ) и полистирол (ПС), выделяющие при воздействии на них ядовитые соединения. В полимерпесчаном производстве с такими пластиками работать просто невозможно – ведь изготовление идет методом высокотемпературной обработки, что возможно лишь для безвредных пластиков.

В полимерпесчаном производстве с такими пластиками работать просто невозможно – ведь изготовление идет методом высокотемпературной обработки, что возможно лишь для безвредных пластиков.

± Пластик придает полимерпесчаным изделиям продольное термическое расширение. При нестабильной температуре (резком потеплении) на ярком солнце возможно незначительное увеличение геометрических форм в горизонтальной поверхности — до 1-2 мм . Решение – оставлять зазоры между плитами – 3-5 мм. При невнимании к этому факту возможно выталкивание отдельных плит из покрытия — возможно плитка поднимется «домиком» и придется перекладывать покрытие. Эту особенность нужно обязательно учитывать при укладке, тем более, что не только полимерпесчаная плитка имеет такие особенности – от жары поднимаются «холмом» даже бетонные плиты на трассе.

Расширение полимерпесчаной плитки не должно волновать садоводов – ведь у них не стоит вопрос о строгой фиксации их покрытия – для устройства дорожек плитки укладываются на землю с песчаной подушкой (подготовленный участок) и утрамбовываются киянкой. С боков дорожки нужно надежно закрепить бордюрами. При соблюдении термических швов данное покрытие будет служить долгие годы, не требуя перекладки. Если же при укладке плитки будет использоваться геотекстиль в качестве подложки, то будет решен вопрос агрессивного разрастания сорняков – на таких дорожках могут появиться спустя время только мелкие сорняки с поверхностной корневой системой, легко удаляемые время от времени.

С боков дорожки нужно надежно закрепить бордюрами. При соблюдении термических швов данное покрытие будет служить долгие годы, не требуя перекладки. Если же при укладке плитки будет использоваться геотекстиль в качестве подложки, то будет решен вопрос агрессивного разрастания сорняков – на таких дорожках могут появиться спустя время только мелкие сорняки с поверхностной корневой системой, легко удаляемые время от времени.

Кстати, зимой обратного процесса не происходит – плитка при охлаждении не сжимается, а остается в пределах своих линейных размеров.

± Наличие пластика снижает адгезию (сцепление поверхностей) полимерпесчаной плитки и цементного раствора – на цементном растворе плитка будет держаться за счет наличия внутренних пазов, в которые попадет раствор. Допускается укладка на слой растворной постели (максимально густой песчано-цементый раствор). Однако гораздо лучше фиксирует полимерпесчаную плитку к бетонному покрытию плиточный клей, типа ЕК-3000 с заполнением швов затиркой или герметиком в цвет покрытия.

+ И, наконец, пластик в составе изделий дает легкость в обработке (используется УШМ, т.н. «болгарка», отрезной круг по камню), распиливается ровно, легко, без «боя» и цементной пыли, как при распиле бетонной плитки.

Производство полимерпесчаной плитки: простой бизнес для новичков

организация производства, оборудование, смета расходов и способы экономии

Спрос на полимерно-песчаную плитку постоянно растет. Этот сравнительно новый материал приобрел большую популярность благодаря своей практичности, долговечности и эстетичному внешнему виду. Он пришел на смену обычной цементной плитке, недостатками которой были: низкая морозостойкость; высокая амортизация; неприглядный внешний вид.

Ещё одним плюсом полимерно-песчаной плитки является практически полное отсутствие лома при транспортировке. В этой статье речь пойдет о том, как наладить производство этого материала, какие будут расходы, какое оборудование для этого понадобится.

Оборудование для производства плитки

Конечно, сегодня можно найти множество самых разнообразных агрегатов, которые подходят для этой цели. Но если вы подбираете оборудование для производства полимерпесчаной плитки, тогда вам стоит помнить о его современности и высоком качестве.

Для полноценного производства понадобится специализированное оборудование. Стоимость его зависит от предполагаемых производимых объемов и степени изнашиваемости станков. Минимальный набор оборудования:

- Экструдер, или плавильно-нагревательный агрегат.

- Пресс для работы с полимерпесчаными материалами.

- Форма, изготовленная из специальной закаленной стали.

- Бетоносмеситель, объемом 500л.

Процесс изготовления.

- Агломерирование полимеров. Этот этап применяется, если производство включает в себя переработку пластиковых отходов. Если же предприятие закупает готовую полимерную крошку, то необходимость переработки отпадает.

- Перемешивание исходного сырья. Выполняется при помощи бетоносмесителя.

- Нагревание полимерно-песчаного состава экструдером.

- Прессование плитки и придание ей формы.

- Охлаждение и складирование готовой продукции.

Помещение и склад

Полимерпесчаное производство занимает сравнительно немного места, и включает в себя три зоны:

- Склад для исходного сырья. Занимает площадь 25−35м2. Не требует отопления.

- Зона производственной линии. Для расстановки оборудования потребуется около 70м2. Также не требуется отопительной системы, станки вырабатывают достаточно тепла при работе.

- Склад готовой продукции. По площади занимает 100−200м2. Особых условий для хранения полимерно-песчаной плитки нет. Можно складировать её под навесом. Если такой возможности нет, то допускается хранение под открытым небом.

Расходы и способы экономии

Сейчас государство выделяет большие средства на поддержку и развитие малого и среднего бизнеса, особенно в производственной сфере.

Поэтому перед тем как открывать производство плитки полимерпесчаной или любой другой, стоит осведомиться о проведении в вашем регионе конкурсов на получение гранта от государства.

Конечно, выиграть грант — дело не простое. Понадобится соблюсти множество условий и пройти ряд бюрократических процедур. Если вам удастся победить в конкурсе, то государство сможет покрыть более 50% расходов на открытие бизнеса. Также грант может способствовать получению разного рода субсидий и скидок, например, на оплату электроэнергии или на аренду помещения.

Расходы можно существенно сократить, если применять в производстве вторичное сырье. Такое производство будет экологичным. В любом случае без постоянных расходов не обойтись. Они включают в себя:

- оплату за электричество;

- зарплату работников;

- налоги;

- аренду помещения;

- закупку и поставку сырья.

Сбыт готовой продукции

Существует несколько вариантов реализации изделий. В первую очередь надо будет нацелиться на оптово-розничные строительные сети (стройбазы, оптовые склады, рынки, строительные магазины).

В первую очередь надо будет нацелиться на оптово-розничные строительные сети (стройбазы, оптовые склады, рынки, строительные магазины).

Также стоит найти пути взаимодействия со строительными бригадами, которые специализируются на укладке полимерно-песчаной тротуарной плитки.

Производство предполагает низкую цену сбыта. Именно цена является главным аргументом при переговорах с потенциальными покупателями.

Плитку можно реализовывать через агентскую сеть. Это сеть посредников, которые реализуют товар со своей наценкой от вашего имени. Проще говоря, это внештатные продавцы, с которыми заключается агентский договор. В договоре прописываются все условия сотрудничества с агентом: процент наценки, варианты мест реализации и т. д.

При работе с агентом стоит учесть, что вся ответственность по контролю оплаты, по поставке товара и сроках лежит на вас. Реализация товара через агентскую сеть — это хороший вариант сбыта, но следует тщательно подбирать посредников и жестко регламентировать работу с ними в договоре.

Оборудование (линия) для изготовления полимерно-песчаной черепицы,тротуарной плитки,водоотводов,бордюров. Прайс-лист.

Недорогое профессиональное оборудование для производства полимерной пластиковой черепицы.

Современная полимерно-песчаная черепица идеально подходит для обустройства кровли, где требуется недорогой, но качественный материал с большим сроком эксплуатации.

Соблюдение технологии производства позволяет создать кровельный материал со сроками эксплуатации более пятидесяти лет.

Особенности полимерно-песчаной черепицы:

Учитывая небольшой вес черепицы, который в несколько раз меньше керамической черепицы вы можете экономить на обрешетке.

Кровля, созданная с использованием данного вида покрытия простая в чистке, стойка к воздействию микроорганизмов и кислотных дождей, стойкая к внешним воздействиям и в отличие от цементно-песчаной черепицы не бьется при перевозке и укладке.

Тестирование показало, что материал стоит к резким перепадам температуры, а также к воздействию ультрафиолетового излучения, так как для пигментации используется немецкие оригинальные красители от фирмы Bayer.

Время изготовления линии по производству пластиковой полимерной черепицы составляет от двух до трех месяцев с оплатой предварительно половины от стоимости линии или отдельного оборудования.Монтаж и обучение полностью входят в стоимость оборудования.

Экономика (Бизнес — план) производства полимерно-песчаной черепицы.

Полипропилен 1.5 uah за килограмм

Полиэтилен (ВД,НД) – 1,5 uah за килограмм

Полистирол 1,5 uah за килограмм

Вторсырье – 0 uah за килограмм

Песок — 0.03 uah за килограмм

Краситель – 10-16 uah за килограмм

Удельное содержание веществ: 70% песка, 30% полимер

Для производства одного квадратного метра используют:

Песок -13,23 кг, Полимер -5,67 кг, Краситель 0,2 кг

Для обслуживания линии требуется 3 человека в смену по 8 часов без выходных.

Всего требуется 8 человек (4 звена по 2человека) с одним человеком дополнительно,

Также желательно иметь технического директора и коммерческого менеджера.

Общее количество людей составляет 10 человек

Расходы на энергетику:

Песковая сушилка 11 кВт/ час, ПТВД 17 кВт/ час, пресс ПГФППИ -100 7.5 кВт/ час, охлаждение пресс форм -0.5 кВт/ час, свет 0.5 кВт/ час, вентиляция 2 кВт/ час

Всего 39 кВт/ час при номинальной электрической мощности 19-21 кВт/ час

Как сырьевой материал применяется агломерат низкого и высокого давления, пенопропилен, термоусадка, агломерированная стрейчпленка, полистирол дробленный – все это описывается как полимеры.

Рецепт для одного метра квадратного: полимер 6кг, песок 14 кг, пигмент -200-250 грамм

Для производства полимерно-песчаной черепицы необходимо такое помещение:

Высота не менее 4 метров, площадь от семидесяти, восьмидесяти квадратных метров для производства и вспомогательную от ста метров.

Производство располагается не ближе чем 500 метров от жилого массива.

Производительность линии для производства полимерно-песчаной черепицы составляет от 1600 до максимально3000 кв. метров.(27000 шт. в месяц)

Описание элементов оборудования для полимерно-песчаной черепицы:

1. Оборудование ПТВД-М — устройство для обеспечения стабильной температуры производства с качественным вымешиванием полимеров и дальнейшим их дозированием1.1.Размеры оборудования по прозводству пластиковой полимерной черепицы:

Длина -3,45 метра, ширина 0.85 метра, высота 1,35 метра, масса 0,65 тонн

1.2.Характеристки и технические данные:

Производительность – 150-180 кг в час

Подающий вращательный вас имеет диаметр 310 мм

Потребление энергии 17,5 кВт

1.3.Комплектация

-ПТВД-М

-стол для сушки с грузом

— емкость для перемешивания различных компонентов

-стол для приемки с весами2. ПСП – устройство для высушивания песка

2. 1 Размеры устройства:

1 Размеры устройства:

Длина -4м, ширина -0.67 метра, высота -1, 1 метра, масса -0.44 тонны

2.2. Техническое описание и характеристики.

Производительность – 80-100 кг в час

Подающий – мешательный вал имеет диаметр 257 мм

Частота вращения -20 оборотов в минуту

Потребление энергии – 11,2 кВт

2.3 Комплектация

— ПСМ – М

-емкость для песка

— сито – классификатор

3 Устройство для механической формировки черепицы

— простая черепица— конек

4. Гидравлическое прессование на прессе для выработки полимерной черепицы и элементов – 60 ПГФ ППИ -604.1 Описание и технические характеристики

Усилие номинальное пресса тс 60

Потребление энергии 6,5 кВт

Размеры: ползунковый ход 6 м, максимальное расстояние между ползуном и столом -0.71 м, минимальное 0.21 м, общие размеры стола 0,7*0.8 м, ход выталкивателя 0.2 м

Размеры по длине 1,2 м, по ширине 1 м, высота 1,9 м, масса 1,35 тонн

4. 2 Комплектация

2 Комплектация

— ПГФ ППИ 60

— охлаждающий насос- 2 шт.

-рукав резиновый -20 метров

— жидкость гидравлическая масляная -95 литров

5.Гидравлический пресс для формировки полимерных элементов – 100 ПГФ ППИ -100

Усилие пресса номинальное тс -100, усилие номинальное с обратным ходом 10, вверх 25

5.2 Общие размеры оборудования

Ход ползуна 0.4 метра, максимальное расстояние от стола да ползуна 0,71 м, минимальное 0,31 м, размеры стола 0,63*0,63, ход выталкивателя 0,2 м

Размеры:

По ширине 1,74м, по длине 1,185м, высота, 2,78 м, масса 3,36 тонны

Прайс-лист на оборудование линии по производству полимерно-песчаной черепицы

В комплект входит такая комплектация:

1. Устройство для обеспечения стабильной температуры и создания смеси полимерных компонентов с дальнейшим их дозированием (ПТВД)

2. Гидравлический пресс (электроника немецкого производства, новая гидравлика)

3. Песковая сушилка (ПСП) с ситом классификатором

4. Стол для сушки

Стол для сушки

5. Охлаждающий насос 2 штуки

6. Пресс-формы: черепичная и коньковая

Итого: общая стоимость оборудования без комплектации пресс-формами для изготовления тротуарной плитки с наличием пресса 100 тонн -31120 евро, с прессом 60 тонн 30080 евро.

Комплект для производства тротуарной плитки – дополнительные пресс формы -5140 евро

3 вкладыша рисунка на плитку 333 * 333 * 25-40 мм

1 вкладыш на водоотвод

1 вкладыш на бордюрные элементы

Гарантия на оборудование составляет 12 месяцев с момента начала работы производства, но не более 18 месяцев с момента покупки оборудования.

По всей информации об особенностях производства и условиях продажи можно узнать: [email protected]

В письме просим указать интересующую марку или линию черепицы, а также контактные данные.

Vadim Pervezkiy, [email protected]

Roof World – Кровельный мир

Фотография тротуарной плитки, водоотводов, бордюров

слева бордюр

справа водоотвод

Тротуарная плитка.

Оборудование для производства полимерпесчаной плитки

Полимерпесчаная тротуарная плитка превосходит по своим характеристикам обычную цементную тротуарную плитку. Полимерпесчаная плитка прочная, морозоустойчивая, имеет широкую цветовую гамму, может быть любых форм и размеров, с разнообразным рисунком. Способ производства полимерпесчаной плитки прост и состоит из нескольких этапов: подготовка компонентов смеси, смешивание исходных компонентов, плавление смеси, формовка и прессование изделий, процесс затвердевания, складирование готовой продукции.

Технология производства полимерпесчаной плитки

Для производства полимерпесчаной плитки требуется три компонента: полимеры (первичные или вторичные), песок однородной мелкой фракции без глинистых включений, термостойкий пигмент. Для производства плитки подойдут полимеры ПНД (полиэтилен низкого давления), ПВД (полиэтилен высокого давления), пленка дробленая. Использование вторичных полимеров поможет сэкономить на закупке сырья и решить проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.). На первом этапе полимеры измельчают или покупают готовую полимерную крошку.

Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.). На первом этапе полимеры измельчают или покупают готовую полимерную крошку.

Второй этап производства полимерпесчаной плитки включает в себя смешивание компонентов в пропорции 69% песка, 30% полимера и 1% пигмента в смесительной установке. Пигменты можно использовать как минеральные, так и органические. От выбора пигмента будет зависеть цвет будущей плитки. На третьем этапе производства тщательно перемешанную сухую смесь помещают в плавильный агрегат (АПН). Полученную однородную массу готовую к формовке загружают в пресс-формы. В процессе застывания получается однородная монолитная высокопрочная твердая структура. Из формы плитки выкладывают на ровную поверхность, где они должны лежать до полного остывания и затвердевания. Готовый материал складывают на поддоны и отправляют на хранение.

Оборудование для производства полимерпесчаной плитки

Предлагаем комплекс оборудования для производства полимерпесчаной тротуарной плитки:

- Щредер

- Агломератор

- Смесительная установка

- Агрегат плавильно-нагревательный (АПН)

- Пресс

- Пресс-формы

- Весы общего назначения

Оборудование для производства полимерпесчаной плитки позволяет создавать готовый продукт любых форм и цветов, с рисунком и без. Для измельчения полимеров можно приобрести дробилку. Для организации бизнеса по производству полимерпесчаной тротуарной плитки требуется отапливаемое помещение.

Для измельчения полимеров можно приобрести дробилку. Для организации бизнеса по производству полимерпесчаной тротуарной плитки требуется отапливаемое помещение.

Преимущества оборудования для производства полимерпесчаной плитки:

- Экономичность. Возможность использования в качестве сырья промышленных отходов, низкие энергозатраты.

- Рентабельность. Продукция востребована на рынке, затраты на производство окупаются в короткие сроки.

- Надежность, гарантия и гарантийное обслуживание оборудования

- Доступные цены.

При заказе оборудования для производства полимерпесчаной плитки наша компания по желанию заказчика выполнит доставку оборудования, работы по пуско-наладке оборудования, обучению специалистов, осуществляет дальнейшее обслуживание и ремонт оборудования.

Оборудование | ООО ПКФ «ЕвроСтройТех» Киров

|

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА |

В производстве полимер-песчаной продукции используются три основных компонента: полимеры, песок однородной мелкой фракции, термостойкий пигмент (краситель). Использование вторичных полимеров поможет сэкономить на закупке сырья и решить проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров, таких как, упаковочных материалов, пленки и т.д.). Этапы производства:

Использование вторичных полимеров поможет сэкономить на закупке сырья и решить проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров, таких как, упаковочных материалов, пленки и т.д.). Этапы производства:

- На первом этапе производства полимеры измельчают или используют готовую полимерную крошку (агломерат).

- Второй этап производства заключается в смешивание компонентов в пропорции 69% песка, 30% полимера и 1%. Для замешивания компонентов использутмя строительный миксер. От выборанного пигмента будет зависеть цвет будущей продукции.

- На третьем этапе производства подготовленную смесь загружают в плавильно-нагревательный агрегат (АПН). Полученную разогретую массу закладывают в пресс-форму. В процессе формования получается однородное высокопрочное изделие. После формования изделие достают и дают остыть на ровной поверхности. Готовая продукция складывается и хранится на паллетах.

Агрегат Плавильно-Нагревательный (АПН)

Особенности конструкции. АПН оснащен несколькими независимыми зонами нагрева, основанных на принципе трубчатых электронагревателей. Такое устройство обеспечивает равномерный нагрев полимерно-песчаной массы по всему объему экструдера. АПН укомплектован терморегуляторами работающими в автоматическом режиме. Процесс включения и отключения зон осуществляется автоматически при достижении заданной температуры, что позволяет предотвратить, как выгорание полимеров, так и их не полное расплавление. Данное техническое решение позволяет обеспечить оптимальные условия для плавления полимеров, а также делает возможным быстрый переход на работу с полимерами с отличающимися температурами плавления.

Технические характеристики:

| Производительность | до 120 кг/час |

| Электропитание | 3-х фазное, 380 В |

| Мощность привода | 75 кВт |

| Скорость вращения привода | 1000 об/мин |

| Мощность нагревательных элементов | 25 кВт |

| Общая масса агрегата | 1250 кг |

| Габариты | 4000х1000х1700 мм. |

| Тип загрузки смеси | ручной |

В АПН используется шнек модернизированной конструкции, который обеспечивает равномерное перемешивание и продвижение смеси в экструдере. Лопасти шнека изготовлены из легированной стали и обеспечивают повышенную износостойкость в условиях работы с крупно-абразивным материалом. АНП имеет диапазон регулировки температур от + 50 до + 450 °С. Погрешность выставления температур составляет 0,1 °С. Данные характеристики позволяют работать практически с любыми полимерами. Данное оборудование имеет относительно небольшое потребление мощностей, так как все нагревательные элементы имеют хорошую термоизоляцию.

Пресс гидравлический Д2430.

Для прессования полимерно-песчанной смеси используется пресс гидравлический с пресс-формами. Пресс предназначен для изготовления деталей из различных видов термореактивных пластических масс методами прямого прессования.

Технические характеристики:

| Наминальное усилие | 100 т |

| Ход ползуна | 400 мм |

| Размеры стола пресса | 640х640 мм |

| Габариты | 1740×1185×2780 мм |

| Вес | 27500 кг |

| Цикл работы пресса | полуавтоматический |

| Напряжение | 380 В |

| Установленная мощность | 7,5 кВт |

Пресс-формы.

Пресс-форма устанавливается не посредственно на рабочий стол пресса и от неё зависит

форма будущего готового изделия. Все пресс-формы изготавливаются из всокопрочных металлов и имеют большой ресурс, что позволяет работать на одной пресс-форме длительное время без её ремонта.Нашим предприятием серийно выпускаются пресс-формы следующих изделий:

- Плитка тротуарная 330*330. Пресс-форма является универсальной и позволяет изготавливать плитку различную по толщине, в зависимости от её назначения и места укладки. Универсальность достигается за счёт наличия различных вставок.

- Плитка тротуарная 250*250 мм. В одной пресс форме — 2 штуки.

- Бордюрный камень 500*200*30 мм.

- Пресс форма Плита Закрытия Кабеля. Бывают трёх типо-размеров: 240х480 мм, 360х480 и 480х480 мм.

Так же возможно изготовление любых других пресс-форм по желанию заказчика.

| ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ |

При самостоятельной переработки полимерного сырья, в процессе производства, таже может понадобится такой агрегат, как агломератор. Агломератор предназначен для измельчения пленочных термопластичных материалов (целлофановых пакетов, пленки и др.). В результате производственного процесса дробления получается агломерат (небольшие куски полимерного материала размером до 2-5 см). Безусловным приемуществом агрегата производимого нашей компанией является наличие охаждаемого подшипникого узла, что существенно продляет срок его эксплуатации и предотвращает преждевременный износ подшипников. Основные характеристи данного агрегата приведены в таблице:

Агломератор предназначен для измельчения пленочных термопластичных материалов (целлофановых пакетов, пленки и др.). В результате производственного процесса дробления получается агломерат (небольшие куски полимерного материала размером до 2-5 см). Безусловным приемуществом агрегата производимого нашей компанией является наличие охаждаемого подшипникого узла, что существенно продляет срок его эксплуатации и предотвращает преждевременный износ подшипников. Основные характеристи данного агрегата приведены в таблице:

| Диаметр ротора, мм | 500 |

| Характеристики электродвигателя | 380В, 11 кВт |

| Частота вращения ротора, об/мин | 1500 |

| Габариты, мм | 1500Х1400Х650 |

| Загрузочное отверстие, мм | 350Х220 |

| Вес, кг | 250 |

| Количество ножей на роторе, шт | 2 |

| Производительность, кг/час | до 150 |

Продукты из полимерного песка | plantecologist-copy

Продукты из полимерного песка

Кровельная черепица

Тротуарная плитка

Основные отличительные особенности и преимущества

Легкий вес

Долговечность

Легко устанавливается

Устойчивость к агрессивной среде

Устойчивость к УФ (ультрафиолетовым) лучам

Высокая морозостойкость

Устойчивость к высоким температурам

Отличная теплоизоляция

Отличная шумоизоляция

Высокая водонепроницаемость

Устойчивость к грибкам

Низкая тепло / теплопроводность

Варианты дизайна и широкая цветовая гамма

Самый распространенный кровельный материал в Европе. Он эксплуатируется несколько тысяч лет, обеспечивает максимальное соотношение стоимости, качества, сборки и минимума ремонтных работ. Это долговечный и престижный внешний вид.

Он эксплуатируется несколько тысяч лет, обеспечивает максимальное соотношение стоимости, качества, сборки и минимума ремонтных работ. Это долговечный и престижный внешний вид.

При использовании нашей технологии вы получаете:

Отличный дизайн;

Устойчивость к любым погодным условиям;

Долголетие жизни;

Прочность;

Легкость;

Прецизионный продукт;

Огнестойкость;

Простота установки;

Минимум ТО и ремонта;

Привлекательный внешний вид;

Экологически чистый продукт.

Кровля имеет важные преимущества перед более тяжелой кровельной кровлей из бетона и керамики, которая подвержена поражению плесенью и грибком.

Более легкий вес кровельной кровли позволяет сэкономить на расходах на элементы крыши и несущую конструкцию. Хотя встроенная устойчивость к плесени и грибку может быть очень важной.

Если крыша вашего дома черепичная, можете быть уверены, что следующий ремонт кровли сделают ваши правнуки!

Основные технические характеристики плитки:

Прочность на изгиб…….. 1,60 кН

100% водонепроницаемость

Диапазон температур ……. от -65 ° C до + 150 ° C

Морозостойкость ……. до минус 100

Класс боеспособности ……. B2

Группа воспламенения ……. ПП1

Кислотостойкость

Ударопрочный

Возможность ношения ……. 0,2 г / см2

Плотность ……. 1500 кг / м3

Вес плитки …… 2,6 кг на единицу (23,4 кг / м2)

Вес коньковой плитки …… 2,2 кг на единицу (6,6 кг / пог.м)

Состав плитки:

Плитка изготавливается путем прессования подготовленной смеси из описанных выше компонентов.

НАЛИЧИЕ ОБОРУДОВАНИЯ И ОСНОВА ДЛЯ РАСЧЕТА ЗАТРАТ

Основа для расчета затрат на производство черепицы

Для производства черепицы необходимо:

1 Экструдер

2 Пресс

3 Формы

4 Система охлаждения форм

5 Дробилка

Во вложенном файле я отметил для вас, что вам нужно для производства тротуарной плитки и черепицы.(желтый)

Все это оборудование мы делаем сами, на нашем заводе.

Конечно, научим работать на этом оборудовании. Какие пропорции песка и пластика и каковы температурные режимы.

MindStream Technologies, inc

Технология производства полимер-песка

Технология производства

Полимерно-песчаный продукт — строительный материал из термообработанного пластика и песка.

Невероятная и уникальная технология этого продукта заключается в том, что сырье, используемое для производства полимерно-песчаных продуктов, практически бесплатно — лежит у нас под ногами, а иногда даже забивает окружающую среду.

Эти полимерные отходы бывают разных форм: упаковка, пластиковые контейнеры, пришедшие в негодность.

Так почему бы не использовать то, что люди каждый день выбрасывают, для украшения своих коттеджей, загородных домов?

Для изготовления данного продукта требуется песок. Он используется в качестве наполнителя и должен быть просеян без примесей глины и пыли. Неважно, какого цвета песок и происхождения, ведь готовый продукт из полимерно-песчаного материала проходит несколько стадий обработки.

На первом этапе отобранный и отсортированный сырой пластмассовый материал измельчается в дробилке. Желательно соотношение твердых и мягких полимеров 50/50. Чем однороднее смесь полимеров и песка, тем лучше становится продукт.

После того, как первые измельченные отходы пластмассы попадают в экструзионную машину (экструдер), они смешиваются при высоких температурах.

Затем добавляется желаемый краситель. Окрашивание необязательно, без него продукт будет серого цвета.

Смешивание песка, полимеров и красителей происходит в экструзионной машине. Измельченная полимерная масса смешивается с песком и красителями в разных пропорциях в зависимости от продукта. Например, для создания плитки — соотношение 24/75/1, для тротуарной плитки — 5/94/1.

Последний этап — придание формы изделию.

Использование полимерно-песчаных материалов увеличивает темпы строительства: это устраняет необходимость в установке тяжелой техники, такой как мобильные краны и бетономешалки.Нет необходимости использовать воду, что очень важно при работе с бетоном, ускоряя процесс сборки. В комплект входят все детали, необходимые для любого проекта, без дополнительной подгонки или резки.

Таким образом, полимерная масса может быть любой формы, но на сегодняшний день строительный рынок требует в основном кольцевых ям, люков, тротуарной плитки и черепицы.

ИЗДЕЛИЙ ИЗ ПЕСКОГО ПОЛИМЕРА — www.agpjrecycling.com

Мы должны отделить то, что должно быть сделано здесь, от предыдущих производственных процессов.

Песок, вторичные полимеры и красящие вещества (пигменты) смешивают с помощью машинного миксера. В зависимости от производимого продукта расплавленные частицы полимера необходимо смешать с песком и пигментными материалами в определенных пропорциях.

Например, для черепицы это соотношение составляет 29/70/1, для бордюров и черепицы 24/75/1

Смесь необходимо добавлять в оборудование для формирования расплава из песка и полимера . Максимальная производительность 180 кг / час.

Необходимо следить за тем, чтобы сухая добавка распределялась равномерно, принимая во внимание скорость, с которой расплавленный композитный материал выходит из выпускного отверстия оборудования.

Для производства качественного изделия необходимо иметь полимерно-пигментное покрытие на всей поверхности песчинок.

Это может быть достигнуто за счет особой конструкции шнека в устройстве для формирования расплава, лопасти которого расположены таким образом, чтобы обеспечивать прохождение и перемешивание массы в реакторе.

Расплавленная полимерно-песчаная масса (с выходной температурой от 1900 ° C до 2100 ° C) выталкивается из оборудования для формирования песчано-полимерного расплава и переносится на весы .

Весы взвешивают готовую полимерно-песчаную массу и подают сигнал для активации задвижки для автоматической подачи (резки) расплавленного композиционного материала.

Затем оператор станка помещает приготовленную дозу в пресс-инструмент на гидравлическом прессе .

Верхняя и нижняя части прессового инструмента должны иметь разную температуру во время работы, а именно: верхняя часть должна быть нагрета до 450-500 ° C, а нижняя часть должна быть нагрета до 750-800 ° C. Эти температуры автоматически поддерживаются системой охлаждения.

Процесс формования изделий на гидравлическом прессе может занимать от 45 секунд до 7,5 минут в зависимости от веса продукта и интенсивности охлаждения. В случае плитки, например 2 мин / шт.

Стабилизация формы продукта происходит после полного охлаждения.

Однако тонкостенные изделия , такие как черепица, стабилизируются на специальных столах по весу.

Ассортимент продуктов , который может быть произведен, зависит от разнообразия пресс-инструментов.

По данной технологии можно изготавливать плитку, плитку ветровую (правую / левую), плитку коньковую, плитку торцевую. Вариант: плитка, перекрытия каналов, желоба, лестницы, элементы ограждений, каменные блоки и т. Д.

Полимерно-песчаная плитка | Кровельные материалы

Выбор кровельного материала в коттеджном и малоэтажном домах — задача не такая уж и простая, как может показаться стороннему наблюдателю. Как и любой другой материал, используемый в этой зоне, крыша должна, с одной стороны, обеспечивать комфортное пребывание, соответствовать структуре, подчеркивая индивидуальность владельца, его социальный статус и ценности.А с другой — обладают высокими потребительскими качествами, такими как гидро- и звукоизоляция, коррозионная стойкость, ремонтопригодность и так далее. Однако мы не говорим, что весь набор характеристик хорошей кровли можно свести всего до двух — правильная крыша должна быть красивой и прочной.

Однако мы не говорим, что весь набор характеристик хорошей кровли можно свести всего до двух — правильная крыша должна быть красивой и прочной.

Ответ на вопрос: насколько ответственно требования предъявляют относительно молодой рынок материала — полимерно-песчаная черепица , — мы спросили у специалистов строительных компаний.

Полимерпесчаная черепица появилась на уральском рынке стройматериалов несколько лет назад и сразу вызвала живой интерес строителей и заказчиков.Имея большое сходство с классической керамической плиткой, ее вес был в два раза меньше (что снизило требования к обрешетке), а также проста в установке и дешевле. Полимерная основа кровли, хорошо противостоит проторенной дорожке, от дождя и града, она выставляется по сравнению с металлочерепицей в лучшем свете (и удешевляет звукоизоляцию). Эти полимеры обеспечены, а также высокая устойчивость материала к кислоте (кислотным дождям) и грибкам. Все эти преимущества позволили производителям полимерных материалов & shy; Гарантия на песчаную плитку составляет минимум 15 лет, а общий срок службы составляет 50–100 лет.

Все эти преимущества позволили производителям полимерных материалов & shy; Гарантия на песчаную плитку составляет минимум 15 лет, а общий срок службы составляет 50–100 лет.

Однако вскоре выяснились недостатки. Выяснилось, что не все отечественные красители, используемые при изготовлении плитки, устойчивы к выцветанию и заводы-производители не всегда могут предоставить полные и своевременные комплекты дополнительных элементов. Но поскольку крупные производители постарались решить претензии, перейдя на качественные импортные красители.

Проблему комплектации кровельщики часто решают для себя, покупая дополнительные элементы импортного производства.

Марина Ясакова Специалист отдела продаж ООО.«Строительный рынок»:

— Наша компания занимается продажей полимерных материалов. песчаной черепице около года, но не скажу, что она занимает значительную долю от общего объема продаж. Навскидку могу назвать двух покупателей & shy; каперы. Проблема в том, что эта крыша имеет полный набор элементов, например боковые. Единственное, что можно найти на рынке — это черепица и коньковая серия. Вторая проблема — это то, что полимер & shy; песочная черепица — относительно молодой материал, неизвестно, как он будет себя вести в дальнейшем.

Проблема в том, что эта крыша имеет полный набор элементов, например боковые. Единственное, что можно найти на рынке — это черепица и коньковая серия. Вторая проблема — это то, что полимер & shy; песочная черепица — относительно молодой материал, неизвестно, как он будет себя вести в дальнейшем.

Андрей Титов, генеральный директор ООО «СтройКор»:

— Работать с этой плиткой мы начали четыре года назад, но ненадолго, так как & shy; Оказалось, что интерес стал угасать. Почему так случилось, сказать сложно: может, покупателей перестало устраивать качество или цена по сравнению с другими крышами. Нас не отслеживают. Так же к проекту стали приходить заказчики, которые появляются и на других кровельных материалах: металле, профнастиле и хеллипе;

Николая Хитрика, частная постройка:

— В прошлый раз мне довелось поработать с полимером & shy; песчаные плитки три года назад.Она была примерно на 60% дешевле «Брашовской» и хоть и не подходила по глянцу, но будучи новой, смотрелась достойно. Под ряд объектов нашли поставщика в Уфе, местные товары не брали. Вскоре проявился ее главный недостаток: оказалось, что она через два года начала терять цвет, солярий приобретает непривлекательные оттенки. Возможно, сейчас есть добавки, которые устранят эту проблему, а затем & hellip; крыша — это работа, которая выполняется немедленно и постоянно.Других нареканий не было.

Под ряд объектов нашли поставщика в Уфе, местные товары не брали. Вскоре проявился ее главный недостаток: оказалось, что она через два года начала терять цвет, солярий приобретает непривлекательные оттенки. Возможно, сейчас есть добавки, которые устранят эту проблему, а затем & hellip; крыша — это работа, которая выполняется немедленно и постоянно.Других нареканий не было.

Марсель Газизов, руководитель компании «Газизов»:

— Полимерно-песчаная черепица — хороший материал не нагревается и не выгорает на солнце. Достаточно «», укладисты не требуются для этой публичной доступности & shy; особые навыки. Еще одно важное преимущество — материал «бесшумный»: когда человек находится под крышей из металлочерепицы, возникает ощущение, что он находится в жестяной банке. Здесь — тишина. Кроме того, полимерный & shy; песочная черепица намного дешевле других видов кровли.Есть, правда, и проблема — отсутствие полного набора дополнительных элементов, полная плитка — это только дань моде, все остальные компоненты — импортные.

Корзунов Константин, директор строительного ООО «Губернская строительная компания»:

— Отмечу следующие положительные стороны работы с этой кровлей, мы ее довольно много использовали: хорошая комплектация, не выгорает, простой монтаж. К достоинствам следует отнести хорошую снегозадержку и приличный коэффициент линейного растяжения, высокую прочность на изгиб.Минус — черепица тверже, чем, скажем, кровельная Тегола. Проблем с дополнительными элементами не испытываю, так как у нее довольно много взаимозаменяемых элементов с крышами BRAAS. Однако есть «»: но если одни комплектующие произведены в Раменском, а другие — в Казани, некоторые различия становятся очевидными в размерах. Особенно они заметны при установке крыш большой площади. Поэтому строители предпочитают брать крышу в комплекте, но здесь возникает проблема, ведь часто приходится ждать до трех месяцев.Поэтому, если есть & shy; некоторые детали отсутствуют, выбор можно сделать в пользу BRAAS. Однако наличие комплектующих лишь частично влияет на выбор кровли, так как если для крыши покупается комплект — рубероид, доски, утеплитель, утеплитель, — оказывается, что большинство производителей работают в одном (среднем) ценовом диапазоне. — от 100 до 300 руб. / м2. Просто одни производители выигрывают по цене, другие — за счет комплектации.

— от 100 до 300 руб. / м2. Просто одни производители выигрывают по цене, другие — за счет комплектации.

Как использовать полимерный песок при установке брусчатки

Полимерный песок часто используется в конце проекта по укладке ландшафта, в том числе в проектах с использованием бетонных брусчатки, брусчатки и брусчатки.Песок помогает закрепить брусчатку на однородной и прочной поверхности. Успех этого шага во многом зависит от правильной установки брусчатки на твердых плоских слоях гравия и песка для мощения — типа песка, сильно отличающегося от полимерного песка.

Что такое полимерный песок?

Полимерный песок — это смесь мелкого песка в сочетании с другими добавками. При смешивании с водой он образует сильное связующее, которое можно использовать для заполнения промежутков между брусчаткой, плиткой и т. Д.

Преимущества полимерного песка

Обычный песок — тот же материал, из которого формируется основание для укладки брусчатки — также можно использовать для заполнения швов между брусчаткой, так зачем использовать полимерный песок? На самом деле у этого продукта есть недостатки, такие как то, что он может испачкать вашу брусчатку. (Чтобы удалить пятна, некоторые предлагают протереть их уксусом.) Тем не менее, этот продукт превосходит обычный песок во многих отношениях:

(Чтобы удалить пятна, некоторые предлагают протереть их уксусом.) Тем не менее, этот продукт превосходит обычный песок во многих отношениях:

- Повышает долговечность. Связующие вещества в этом продукте помогают скрепить брусчатку.Это придаст вашей установке больше прочности в долгосрочной перспективе.

- Сильный дождь не смоет песок. Кремнезем и другие связующие добавки в полимерном песке уменьшают количество воды, которая может смыть между брусчаткой и вниз в основные материалы. Благодаря этому фундамент под поверхностью остается прочным и неповрежденным.