Производство тротуарной плитки в домашних условиях

Технология производства тротуарной плитки достаточно проста. Выполнять ее можно в домашних условиях. Для изготовления тротуарной плитки понадобится достаточно доступное по цене оборудование. Судите сами, самое дорогое, что вам придется купить это бетономешалка. Вибростол можно изготовить своими руками. Формы для плитки придется покупать, но они на сегодняшний день не такие дорогие как раньше. Хорошую форму из качественного материала можно купить по цене от 1$ за штуку. Цену на форму определяет качество материала, размер и стиль оформления самой формы. Для полной комплектации лини необходимо приобрести подборочную лопату, хорошее металлическое ведро на 10 литров, полеты которые будут заставлены готовой плиткой, резиновые перчатки для безопасной работы. Когда у вас полностью комплектная линия для изготовления тротуарных плиток можно приобрести и доставить сырье для производства:

- цемент марки не ниже А-Ш-400;

- пластификатор C-3;

- пигментный краситель;

- отсев гранитный;

- смазку для форм.

Сам производственный цикл можно разделить на несколько этапов:

- подготовка пластиковых форм;

- приготовление цветного бетона;

- процесс вибролитья суточная;

- выдержка;

- распалубка и новая подготовка форм.

Дальше рассмотрим процесс изготовления тротуарной плитки в деталях. Определим рентабельность бизнеса и сроки окупаемости.

Тротуарная плитка изготавливается по простому технологическому процессу

Подготовка форм перед изготовлением вибролитых изделий. Тротуарную плитку изготавливают на простом оборудовании:

- вибростол;

- бетономешалка;

- формы.

Вот подробная инструкция по изготовлению бетонных изделий

способом

вибролитья.

В начале производственного цикла необходимо подготовить формы для

заливки. Формы лучше использовать пластиковые. Технологией

предусмотрены нюансы при формовке и распалубке вибролитых изделий.

Предварительно перед изготовлением смазываем формы специальной смазкой

для качественно распалубки. Так же смазка подливает срок службы форм до

500 циклов и больше. Смазанные формы лучше мыть после распалубки перед

следующей заливкой. Это тоже очень важно. Новичкам смазку лучше

приобретать специальную. При желании смазку можно сделать самому. Но

тут важно четко угадать с пропорциями. Смазку для пластиковых форм

делают так. 50 грамм моторного масла следует разбавить в 1,5 литрах

воды. Нужно очень хорошо и долго взболтать такую смесь. Очень осторожно

экспериментируйте с пропорциями смазки. Вам важно выбрать идеальный

баланс жирности. Слишком жирная смазка обракует всю вашу партию. После

очень жирной смазки получаются раковины в плитке. Такая тротуарная

плитка больше похожа на ракушник. Слабая жирность в смазке не даст

должного эффекта при распалубке. После смазки форм можно приготовить

бетон.

Формы лучше использовать пластиковые. Технологией

предусмотрены нюансы при формовке и распалубке вибролитых изделий.

Предварительно перед изготовлением смазываем формы специальной смазкой

для качественно распалубки. Так же смазка подливает срок службы форм до

500 циклов и больше. Смазанные формы лучше мыть после распалубки перед

следующей заливкой. Это тоже очень важно. Новичкам смазку лучше

приобретать специальную. При желании смазку можно сделать самому. Но

тут важно четко угадать с пропорциями. Смазку для пластиковых форм

делают так. 50 грамм моторного масла следует разбавить в 1,5 литрах

воды. Нужно очень хорошо и долго взболтать такую смесь. Очень осторожно

экспериментируйте с пропорциями смазки. Вам важно выбрать идеальный

баланс жирности. Слишком жирная смазка обракует всю вашу партию. После

очень жирной смазки получаются раковины в плитке. Такая тротуарная

плитка больше похожа на ракушник. Слабая жирность в смазке не даст

должного эффекта при распалубке. После смазки форм можно приготовить

бетон.

Подготовка составных компонентов для приготовления бетона.

Перед приготовлением бетонной смеси требуется подготовить сам

бетоносмеситель. Ведром воды ополосните бетономешалку из нутрии. Воду

обязательно вылить. Стенки, где будет перемешиваться бетон должны быть

влажными. Для изготовления тротуарной плитки необходимо делать на

половину мокрый бетон. От этого зависит его прочность и

продолжительность выдержки изделий в формах. Влажные стенки будут более

качественно смешивать состав бетона и не дадут сильно засорить

бетономешалку растворными налетами. Дальше следует подготовить

пластификатор и бетонный краситель. Пластификатор должен составлять

0,5% от количества всех компонентов раствора в сухом виде. На 40 литров

бетона понадобится 200г. пластификатора. Ни в коем случаи нельзя

добавлять пластификатор в сухом виде. Его надо сначала приготовить.

Разбавляем 200г. пластификатора в 1 литре горячей воды 70-80 градусов

Цельсия. Вода должна быть обязательно горячей, чтобы пластификатор

хорошо растворился.

Технологический

процесс изготовления вибролитой плитки.

Когда у нас формы смазаны, пластификатор и пигментный краситель

разбавлены, бетономешалка увлаженная, можно заколотить бетон. В

технологии изготовления тротуарной плитки есть свои особенности для

приготовления бетона. Это низкий состав воды. Прочность бетонных

изделий зависит от коэффициента соотношения цемента и воды.

Данный рецепт полусухого бетона предназначен для вибролитья тонкостенных бетонных изделий или для производства шлакоблоков на самодельном станке.

Когда у нас готов бетон мы заполняем формы и ставим их на вибростол. Количество форм на столе

играет важную роль в интенсивности вибрации. Пружины стола не должны

быть слишком перегружены и слишком ослаблены. Вибрация должна быть в

определенной интенсивности. Как только вы поставили на стол формы с

бетоном и включили вибростол, начинается волшебство. Сухой бетон

начинает превращаться в жидкий. В формах появляется, все больше места и

следует заполнить их еще. Кажется, что формы на вибростоле содержат уже

жидкий бетон, но если перевернуть форму, ее содержимое не вываливается,

а плотно прилипло к граням формы – значит, вы все делаете

правильно. Длительность вибрации должна продолжаться приблизительно 4-5

минут. При должной вибрации не следует выключать вибростол до появления

на бетоне в формах белой пенки.

Расчет рентабельности в технологии изготовления тротуарной плитки

Для того чтобы произвести 1 квадратный метр тротуарной плитки нам потребуется:Одно ведро цемента марки А-Ш-400 – цена за ведро 1,5$

Пластификатор 200г. – цена за 200г. 0,4$ (цена за мешок пластификатора 25кг = 47$).

Пигментный краситель 400г. (при условии двухслойного наполнения форм цвет / бесцвет) – цена 0,9$ (мешок в 30кг = 62$)

ИТОГО: 1,5$+0,4$+0,4$+0,9$= 3,2$, а стоимость одного квадратного метра цветной тротуарной плитки = 7,5$.

Рентабельность бизнеса составляет 135%. Достаточно ощутимый доход приносит технология производства тротуарной плитки. Конечно же, возможен определенный процент выбраковки. Но брак такого материала всегда найдет свое применение на стройке. С такой рентабельностью можно уступать конкурентной ценой при различных условиях. Например, при заказе 1000 квадратов 30% скидки. У бесцветной тротуарной плитки уровень рентабельности находиться на таком же уровне.

Но ее сложнее продавать. Бесцветную плитку можно предлагать для

создания бюджетных узоров при укладке. Таким образом, можно сэкономить

и приукрасить покрытие плиткой.

Но ее сложнее продавать. Бесцветную плитку можно предлагать для

создания бюджетных узоров при укладке. Таким образом, можно сэкономить

и приукрасить покрытие плиткой.Оборудование для изготовления тротуарной плитки и цены

Чтобы изготавливать тротуарную плитку необходимо купить оборудование.

| Наименование | Фото | Цена |

| Бетономешалка. | Цена зависит от объема в литрах в среднем 1,5$ за литр. Бетономешалка на 300 л. будет стоить 450$. Чем больше объем, тем дешевле цена за 1 литр. | |

| Вибростол. | Можно делать своими руками он обойдется вам в 180$ максимум. Новый будет стоить от 500$. Я настоятельно рекомендую сделать вибростол своими руками, там нет ничего сложного. | |

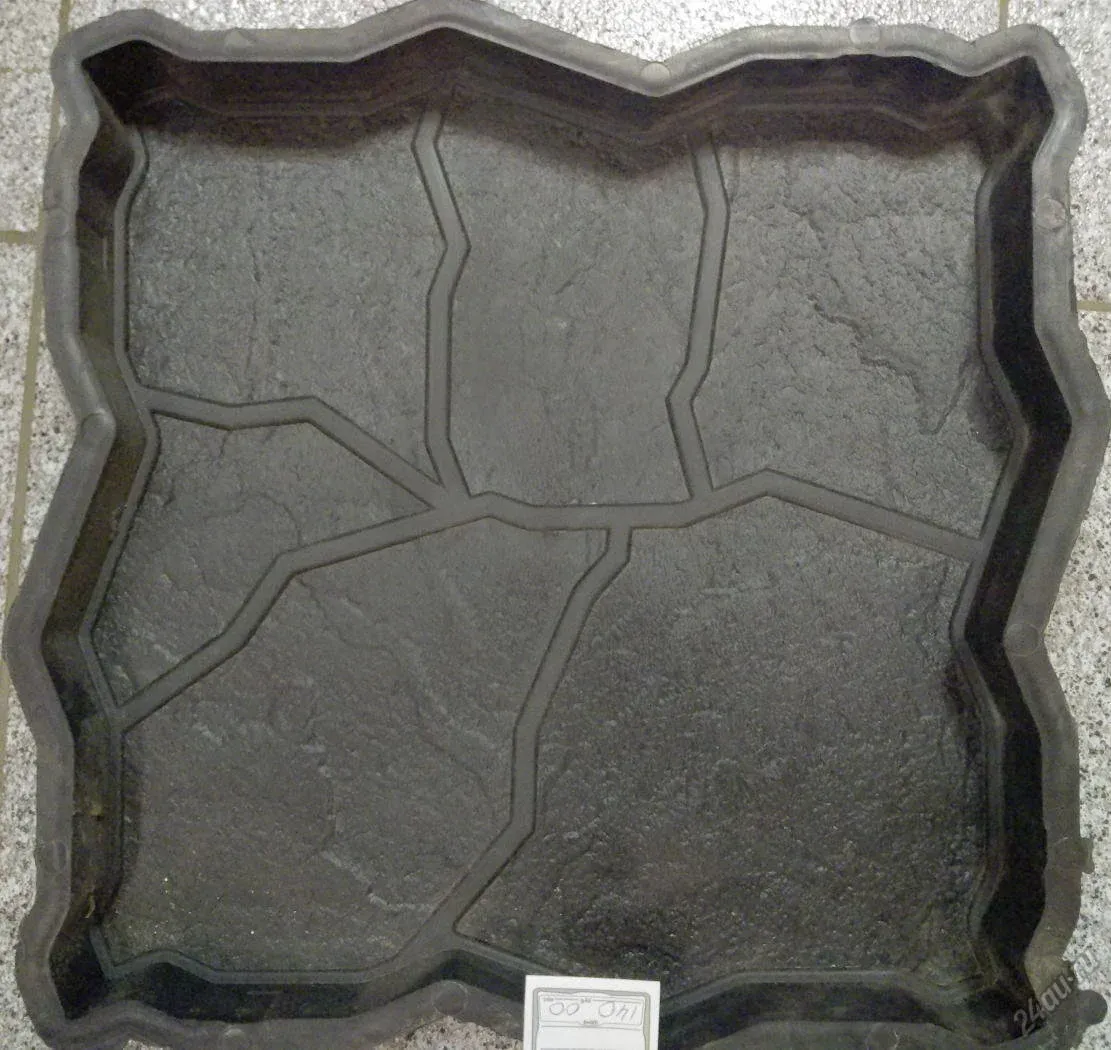

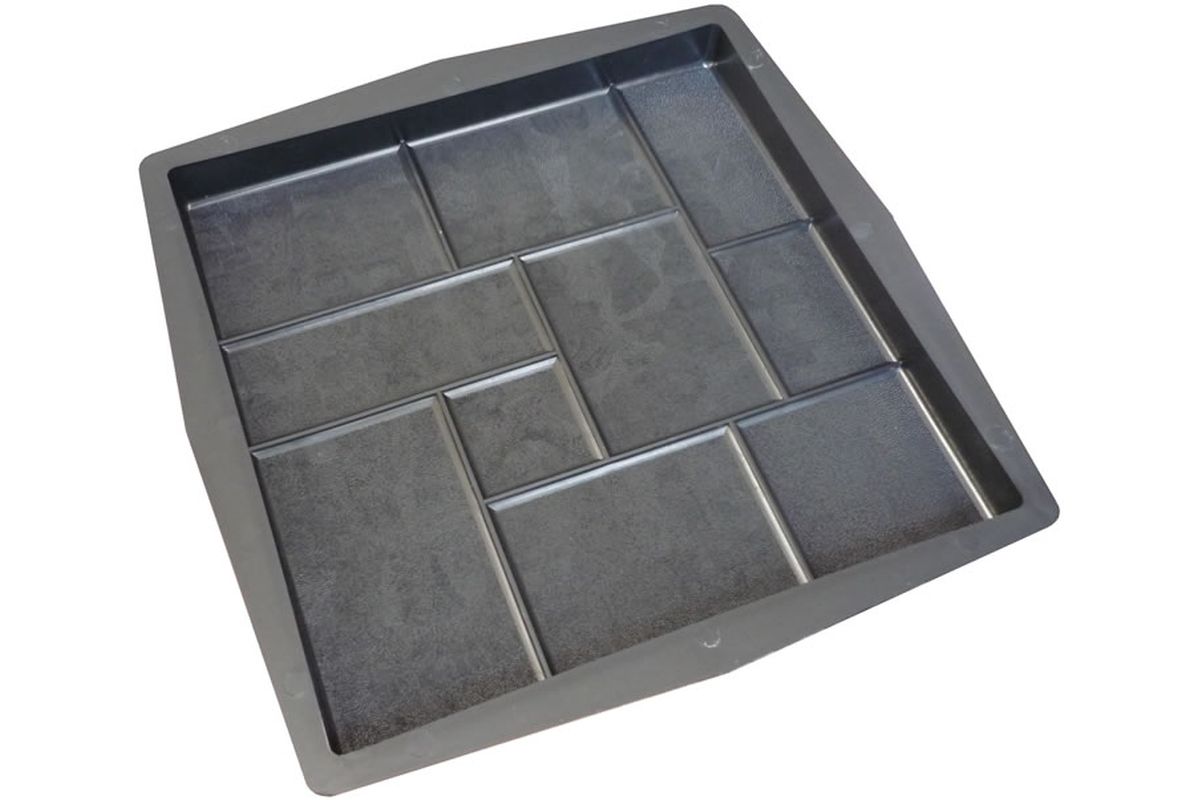

| Формы для изготовления тротуарной плитки. | Формы лучше брать с хорошего толстостенного пластика. Стоимость таких форм составляет от 1$ за штуку. На один квадратный метр покрытия в форме «рокки» понадобится 25 штук. А на квадрат формы «кирпич» нужно купить 50 форм. Все зависит от размера плитки. | |

| Ведро. Лопата. Резиновые перчатки. | Доступно каждому. |

Для расчетов сроков окупаемости нам нужны такие показатели: стоимость оборудования в долларах производительность квадратных метров в сутки стоимость продукции долларов за 1 м.кв. рентабельность в процентах (%).

Расчет сроков окупаемости бизнеса лучше начинать с показателей производительности

Допустим, мы хотим производить 40 м.кв. плитки в форме

«рокки» за сутки. Нам понадобится бетономешалка на

300 литров (это будет примерно 6 заколотов раствора) стоимостью 450$.

Самодельный вибростол 180$. Формы 1$ * 25 штук в квадратном метре

«рокки» * 40м.кв. = 1000$. Ведро, лопата, резиновые

печатки = 20$. Итого расходы на закупку оборудования составляют

1000$+450$+180$+20$=1650$. Продажная стоимость сорока квадратов

готового изделия составит 40м.кв. * 7,5$(цена за 1м.кв.) = 300$. А

себестоимость плитки составляет 40м.кв. * 3,2$ = 128$. При налаженном

рынке сбыта, оборотное сальдо (чистая прибыль) составляет 300$ — 128$ =

172$ в сутки. Важно отметить, что в себестоимость продукции не включены

расходы на зарплату рабочим. План рассчитан на работу одного человека.

А значит, вам нужно будет подготавливать 1000 форм. На подготовку может

уходить до 5 дней. По этой причине, в сутки ваше истинное сальдо будет

равно 172$ / 5 дней = 34$. Поэтому справедливый срок окупаемости

оборудования составит: 1650$ (закупка оборудования) / 34$ (чистая

прибыль) = 50 дней. Если вы планируете работать с выходными, то 50 дней

/ 22 рабочих дня = 2,5 месяца.

Итого расходы на закупку оборудования составляют

1000$+450$+180$+20$=1650$. Продажная стоимость сорока квадратов

готового изделия составит 40м.кв. * 7,5$(цена за 1м.кв.) = 300$. А

себестоимость плитки составляет 40м.кв. * 3,2$ = 128$. При налаженном

рынке сбыта, оборотное сальдо (чистая прибыль) составляет 300$ — 128$ =

172$ в сутки. Важно отметить, что в себестоимость продукции не включены

расходы на зарплату рабочим. План рассчитан на работу одного человека.

А значит, вам нужно будет подготавливать 1000 форм. На подготовку может

уходить до 5 дней. По этой причине, в сутки ваше истинное сальдо будет

равно 172$ / 5 дней = 34$. Поэтому справедливый срок окупаемости

оборудования составит: 1650$ (закупка оборудования) / 34$ (чистая

прибыль) = 50 дней. Если вы планируете работать с выходными, то 50 дней

/ 22 рабочих дня = 2,5 месяца.

Плюсы и минусы бизнеса по изготовлению тротуарной плитки

В целом бизнес выглядит весьма привлекательным. Плюсы бизнес идеи: Идея не требует профильных инвестиций для старта Высокий процент рентабельности Простой технологический процесс производства Короткий срок окупаемости. Из минусов стоит отметить. Бизнес существенно зависит от сезонности. Достаточно долгий и скучный процесс подготовки форм (все формы нужно отмыть соленой водой от бетона и обработать смазкой). Этот бизнес может начать каждый. Его можно сделать как основным, так и дополнительным источником доходов. Так же производство вибролитых изделий можно использовать в целях экономии. Например, рассмотреть как альтернативу закупки плитки для укладки возле своего дома.

Если у вас идет стройка,

то наверняка вы уже обзавелись бетономешалкой. Стол вы сделаете сами, а

формы нужно купить. При случаях брака продукции можно использовать в

других целях на стройке. Если вы очень осторожный человек и не готовы к

рискам, то приобретите пару форм и попробуйте свои силы при мизерных

затратах. Уверяю, у вас все получается. Тротуарная плитка это

востребованный товар на рынке строительных материалов. Это расходный

материал. Это самое практичное покрытие для двора. Например, асфальт

при нагревании выделяет ядовитые пары. Бетон трескается при минусовой

температуре. Мобильность плиточного покрытия позволяет свободно

заменять изношенные участки. Верьте в продукт который вы продаете и у

вас будут его покупать.

Это расходный

материал. Это самое практичное покрытие для двора. Например, асфальт

при нагревании выделяет ядовитые пары. Бетон трескается при минусовой

температуре. Мобильность плиточного покрытия позволяет свободно

заменять изношенные участки. Верьте в продукт который вы продаете и у

вас будут его покупать.

Технология производства тротуарной плитки: вибропресс, вибролитьё

Из возможных методов производства тротуарной плитки компания «МосТротуар» использует два основных и наиболее современных способа – это вибропрессование и вибролитьё. Плитка, изготовленная методом вибропрессования, получается прочной и морозостойкой.

Производство вибропресс

Однако немаловажным фактором являются и тот факт, что для её производства требуется качественное и дорогостоящее профессиональной оборудование, в отличие от вибролитья, которое не так требовательно к организованному сложному производству.

Главным преимуществом вибролитья является стоимость товара на выходе. Хотя стоит отметить, что прочностные характеристики у тротуарной плитки, произведенной таким способом, будут несколько хуже, чем у вибропрессованной.

Наши специалисты-консультанты помогут разобраться в технологи производства тротуарной плитки и подобрать оптимальный вариант для укладки под ключ, в зависимости от технологических требований благоустраиваемой площадки, пожеланий заказчика и назначения.

Новости и полезные советы

Укладка тротуарной плитки: когда заканчивать работыТротуарная плитка — надежное, долговечное, экологически чистое дорожное покрытие, которое отличается высокой декоративностью. Широкая цветовая гамма позволяет создавать оригинальные орнаменты, в том числе и с 3D эффектом. Покрытие из тротуарной плитки легко демонтируется, если есть необходимость проведения земляных работ на участке, и восстанавливается после их завершения. Единственное, что следует учитывать при укладке — соблюдение сроков выполнения мощения. Работы выполняются только в теплое время года.

Покрытие из тротуарной плитки легко демонтируется, если есть необходимость проведения земляных работ на участке, и восстанавливается после их завершения. Единственное, что следует учитывать при укладке — соблюдение сроков выполнения мощения. Работы выполняются только в теплое время года.

Геотекстиль — своеобразное полотно, используемое в сфере строительства для разделения грунта и песка или щебня, благодаря чему дорога долгие годы может держать свою изначальную форму

архивкак сделать в домашних условиях?

В последнее время тротуарная плитка с успехом вытесняет асфальт и бетон. Многие предпочитают выкладывать ею садовые дорожки, аллеи и площадки возле дома, так как она более органично смотрится в общем ландшафте.

Кроме того, плита позволяет «дышать» поверхности, которую она устилает: циркуляция влаги и воздуха не нарушается, в почве сохраняется естественная микрофлора, что не мешает росту деревьев и кустов, высаженных вдоль тропинки.

Чтобы создать покрытие эксклюзивного дизайна, чаще всего выбирают производство тротуарной плитки своими руками, несмотря на довольно трудоемкий процесс ее изготовления.

Преимущества и недостатки самодельной продукции

Плита, сделанная самостоятельно, примерно на 20% дешевле заводской. К тому же дома можно изготовить образцы любой часто нестандартной формы и покрасить их в цвета нужных оттенков.

Немаловажным плюсом является получение навыков в изготовлении популярного изделия. Со временем это вполне может пригодиться для открытия собственного предприятия по производству тротуарных плит.

Если же этот опыт не трансформируется в способ заработка, то сам процесс производства обязательно принесет эстетическое удовольствие и гордость от проделанной работы.

Преимуществом является и уверенность в том, что использовались качественные материалы и в нужном количестве, т.е. обман исключается.

Недостаток самодельной продукции в ее меньшей прочности и долговечности. Дело в том, что в заводских условиях это бетонное изделие чаще всего делают методом вибропрессования: к обычной технологии добавляется придавливание специальным прессом. Поэтому материал получается более плотным. Такое покрытие выдерживает большую нагрузку, его можно укладывать в местах с оживленным движением.

Плита, изготовленная в домашних условиях (методом вибролитья), больше впитывает влаги, чем покупная. Со временем, особенно зимой под воздействием мороза, она может трескаться и крошиться или же просто стираться.Защищают такое покрытие с помощью гидрофобных растворов. Это продлевает время эксплуатации плиты.

На страницах нашего сайта вы также узнаете, как должна происходить укладка тротуарной плитки своими руками. Мы подготовили для вас пошаговую инструкцию.

В следующем материале читайте о том, какие ошибки могут быть при подготовке основания для того, чтобы уложить тротуарную плитку.

А вы знаете, какой должна быть высота бордюра на тротуаре при мощении дорожек тротуарной плиткой и керамогранитом? Подробности найдете вот здесь: https://trotuar.biz/vybiraem-bordyury/.

Расходные материалы и сырье

Для производства следует запастись необходимым оборудованием и инструментами. Главными являются бетономешалка, вибростол и формы для плитки.

- Для замешивания раствора лучше всего использовать бетономешалку. Если ее нет, можно попробовать переколачивать смесь с помощью дрели с соответствующей насадкой или работать лопатой и кельмой. Последний вариант, однако, слишком трудозатратный, а вымешивание при этом не достаточно тщательное.

- На вибростол ставятся формы с раствором для того, чтобы с помощью интенсивных встряхиваний вытеснить из смеси воздух.

Таким образом, консистенция бетона получается более плотной. Стол состоит из плиты, которая крепится к металлической раме с помощью пружин, и вибродвигателя. Последний приводит в движение поверхность стола. Такое оборудование можно сделать самому или использовать для этой роли старую стиральную машину, включив ее на нужный режим.

Таким образом, консистенция бетона получается более плотной. Стол состоит из плиты, которая крепится к металлической раме с помощью пружин, и вибродвигателя. Последний приводит в движение поверхность стола. Такое оборудование можно сделать самому или использовать для этой роли старую стиральную машину, включив ее на нужный режим.

- Формы для бетона не являются дефицитом, и по цене они вполне доступны. В продаже есть силиконовые, пластиковые и полиуретановые. Силиконовые наиболее рельефные, но со временем быстро деформируются, выдерживают до 50 заливок, а вот формы для изготовления тротуарной плитки своими руками из пластика более долговечны и прочнее, рассчитаны на 800 циклов. Полиуретановые дороже, не так искажаются, как силикон, выдерживают 100 циклов.

- Кроме того, понадобится ведро или тазик для нагрева воды, которая используется, когда нужно вытянуть изделие из формы. А также емкости для смазки и для пластификатора, кисть, сухая тряпка, резиновые перчатки.

В раствор входит три обязательных ингредиента: вода, песок, цемент. Но для более качественной плиты в смесь добавляют крупный наполнитель, пластификатор, краситель, диспергатор. Еще нужна смазка для форм.

- От цемента зависит качество изделия. Лучше всего брать материал класса М500, допускается М400. Чем выше марка, тем лучше прочность конечного изделия. Перед покупкой следует проверить качество: если сжатый цемент в ладони сбивается в комок, то это значит, что он несвежий.

- Песок следует брать без глины, листьев, мусора и примесей. Размер – до 0,6 мм.

- Крупный наполнитель – это мелкий щебень, галька, отсев.

- Пластификатор способствует более быстрому застыванию бетона, придает ему пластичность и прочность.

- Поскольку краситель или пигмент имеет довольно высокую цену, рекомендуется окрашивать только верхнюю часть плиты, а нижнюю оставлять серой.

- Диспергатор – это вещество, которое способствует морозостойкости материала.

- Смазка используется для того, чтобы была возможность легко извлечь высохшую плитку из формы. Есть готовые составы, но можно использовать и моторное масло или даже обычное подсолнечное.

Расчет количества

Для приготовления качественного раствора следует придерживаться процентного соотношения ингредиентов. Ниже приведена таблица компонентов для изготовления тротуарной плитки толщиной 6 см.

| Составляющие раствора | Количество % | Количество кг на 1 кв. м плит |

| Цемент | 21 | 30 |

| Щебень | 23 | 32 |

| Песок | 56 | 75 |

| Пластификатор | 0,7 от общей массы | 0,05 |

| Пигмент | 7 от общей массы | 0,7 |

| Вода | 5,5 от общей массы | 8 л |

Пошаговая инструкция

Вашему вниманию подробная инструкция, как изготовить тротуарную плитку своими руками и что делать, чтобы избежать ошибок в работе.

Состав смеси для раствора

Пластификатор растворяют в небольшом количестве теплой воды. Нужно следить, чтобы не было комков.

Пигмент для изготовления цветной тротуарной плитки своими руками следует развести горячей водой (пропорции в растворе должны быть в соотношении 1:3). Краситель должен раствориться полностью.

Эти компоненты тщательно смешиваются с песком, потом добавляется щебень. Дальше все перемешивается с цементом. В процессе доливается немного воды. В конце подается основное количество воды.

Смесь считается готовой, если она плотно держится на кельме, не растекаясь по краям.Как подготовить форму

На внутренние стенки наносят смазку, следя, чтобы там не оставались пятна от вещества. Для того чтобы форма не была слишком жирной, излишки смазки осторожно снимают сухой тряпкой.

При недостаточно жирной поверхности будет затруднено извлечение плитки.

Формовка

В формы заливают раствор. Для двухцветной плитки сначала следует положить слой цветного, а потом серого бетона.

Формы ставят на вибростол, где они встряхиваются примерно 5 минут. На поверхности должна появиться пена, что свидетельствует о выходе пузырьков воздуха.

Сушка

Формы с бетоном складывают на полетах или стеллажах для высыхания приблизительно на 1-2 дня. Чтобы влага не испарялась слишком быстро, их накрывают целлофановой пленкой.

Плитку из формы осторожно выбивают над чем-то мягким, например, одеялом. Если изделие вынуть тяжело, то форму с наполнением опускают в емкость с горячей водой (около 60 градусов), что облегчит выемку.

После этого плитку оставляют досушиваться еще на месяц. Лишь тогда она будет пригодна для эксплуатации.

Важные нюансы в производстве, предупреждение ошибок

Если в некоторых пунктах технология производства тротуарной плитки не была соблюдена, то могут появиться различные погрешности.

- Неравномерно распределена краска. Скорее всего, она была плохо разведена или же изделие передержали на вибростоле.

- Невозможно вытянуть плитку из формы. Стенки были недостаточно смазаны.

- Образовались пузырьки или дырки. Плитку мало провибрировали, и весь воздух не вышел из смеси.

- Начала крошиться плитка. Свидетельствует о несоблюдении пропорций или же о некачественном материале.

В этом видео вы узнаете, как сделать тротуарную плитку в домашних условиях — простая технология изготовления своими руками:

Меры безопасности при работе

При работе с цементом одним из наиболее вредных факторов является запыленность. Поэтому перед составлением смеси следует надеть спецодежду: перчатки, респиратор или защитную маску.

Но также важно следить, чтобы не попадали на кожу и в глаза разведенные краситель или пластификатор.

Хоть процесс приготовления тротуарной плитки трудоемкий, результат того стоит. Через месяц выложенные красивым эксклюзивным покрытием садовые дорожки могут превратить приусадебный участок в маленький шедевр ландшафтного дизайна.

Технология производства тротуарной плитки методом вибролитья

Дороги и тротуары при помощи брусчатки выглядят намного красивее, чем асфальтированные. Ранее мастера по созданию дорог пользовались необработанным камнем, но он имел острые края, сколы и асимметричную форму. Дорожки, которые выкладывались из такого камня, не приносили удобства. Со временем люди начали придумывать различные методы его обработки, в современном мире популярностью пользуется технология производства тротуарной плитки методом вибролитья.

Производство тротуарной плитки – одна из самых крупных промышленных отраслей, где осуществляют свою деятельность большие заводы и фабрики, а также частные предприятия. Этот результат получился потому, что плитка пользуется огромным спросом.

Методика производства тротуарной плитки

Существуют следующие способы производства тротуарной плитки:

- производство тротуарной плитки методом вибропрессования;

- выполнение изделий вибролитьем.

В процессе производства тротуарной плитки методом вибропрессования и вибролитья всегда используется компонент, который отвечает за прочность и долговечность готового изделия. С помощью добавления красителей плитка получается различных цветов.

Краситель поможет сделать плитку того цвета который вам необходим

Технология производства тротуарной плитки вибропрессованием отличается от процесса литья. В этом случае оборудование потребуется сложной конфигурации и функциональности.

Пресс-формы с готовым раствором обязаны находиться в вибропрессе, но в большинстве случаев это условие выполняет технологическая установка. Производство вибропрессованной тротуарной плитки исключает ручной труд, изготовление иного вида очень сложное.

Производство вибропрессованной тротуарной плитки исключает ручной труд, изготовление иного вида очень сложное.

Технология производства тротуарной плитки методом вибролитья потребует механизмы, приобрести их мастера могут по доступным ценам, а некоторые из них специалисты рекомендуют сделать самостоятельно в домашних условиях. Многие предприниматели начинали свою деятельность именно с такого процесса.

Технология вибролитья

Технология вибролитья подразумевает заливание пресс-форм бетонным раствором, который представляет собой высокое водоцементное соотношение.

Технологический процесс вибролитья

Процесс вибролитья тротуарной плитки образуется следующими операциями:

- Замес бетонного раствора – эта операция подразумевает перемешивание всех компонентов: цемента, песка, щебня, пластификатора и красителя. С помощью красителя специалисты добиваются подходящего цвета. Пластификатор повышает подвижность раствора без добавления воды. Обычно применяется 2 состава бетона. Один из них нужен для фактурного слоя. Что касается красителя, то он добавляется только в туда.

- Формирование в вибростоле – бетонная смесь заливается в пресс-формы, установленные на виброуплотнителе. После чего включается электрический мотор, стол начинает подавать вибрации. Смесь уплотняется, образуя пустоту и избыток. Задача мастера по регулировке всей работы, чтобы в дальнейшем плитка была одинаковая.

- Процесс вызревания – залитые пресс-формы обязаны стоять на ровном столе несколько дней без движения. Сокращать сроки не рекомендуется, в противном случае прочность изделия будет низкая, плитка начнет крошиться. Поэтому необходимо приготовить несколько комплектов форм, чтобы свободные участки технологической линии не оставались без работы.

- Распалубка и выбивание из пресс-формы готовое изделие. Для интенсивной работы формы необходимо поместить в горячую воду на несколько минут. После чего их переносят на отдельный стол, который предназначен для распалубки.

Принцип его работы аналогичен вибростолу. С помощью вибрации плитка постепенно отходит от формы.

Принцип его работы аналогичен вибростолу. С помощью вибрации плитка постепенно отходит от формы. - Отмывание форм от раствора. Для этого необходимо сделать слабый раствор соляной кислоты. После чего поместить туда формы. С помощью этой процедуры пресс-формы специалисты могут использовать для следующей заливки.

После использование обязательно помойте пресс-формы это продлит их срок службы

Плитка, которая была изготовлена методикой вибролитья, по итогу становится гладкой. Ее применение не предусмотрено для температуры ниже нуля. Но ее преимущество заключается в том, что оформленные ею дорожки и тротуары довольно оригинальны.

У такой методики также имеются свои достоинства:

- готовая плитка имеет разные формы;

- тротуарную плитку специалисты могут сделать разного цвета;

- мастера также могут сделать материал с роскошной глянцевой поверхностью.

Производство тротуарной плитки

Состав бетона

С помощью состава бетонного раствора есть возможность определить эстетику готового покрытия и эксплуатационные особенности изделий. Тротуарной плиткой пользуются не только в частных загородных домах для сооружения дорожек, но и при оформлении городских улиц.

Бетонный раствор, из которого будет изготовлена плитка, обязан соответствовать требованиям ГОСТа. По этому принципу все бетонные изделия обязаны производиться из мелкозернистого и тяжелого бетона, обладать прочностью. А также они обязаны быть надежны в эксплуатации при низких температурах и поглощать влагу.

Состав для смеси тротуарной плитки, которая производится вибролитьем, имеет отличие – огромное число заполнителя, в качестве него часто используют щебень. В таком случае размер зерен принимается от 5 до 20 мм. Производство этим методом предусматривает присутствие подвижности раствора, поэтому здесь присутствуют эффективные стабилизаторы и пластификаторы.

Если в состав входят такие породы щебня, как гранит, количество цемента часто уменьшается, ведь с помощью каменного каркаса структура будет плотной и прочной.

Основные пропорции по этой технологии очень похожи с рецептом тяжелого бетона. Если имеются особенные формы, то плитку мастера могут изготовить запросто самостоятельно. Это относится и к раствору, который специалисты замешивают гравитационным смесителем.

Подборка соотношения компонентов

При производстве тротуарной плитки самостоятельно не рекомендуется использовать классическую схему. Для простоты производства плитки своими руками необходимо повысить подвижность раствора. В таком случае быстрота вибрации станет меньше, соответственно, состав бетонной смеси немного изменится.

Главные пропорции бетонного раствора, которые используют для заливания тротуарной плитки, могут быть следующие: часть массы цемента, 1,5 части массы песка, 2,5 части массы щебня, 0, 35 части массы воды, пластификатор и пигмент.

Материалы для изготовления плитки

Если повысить класс бетона, то пропорционально увеличится расход цемента, а пропорции заполнителей станут ниже. По итогу состав раствора будет изменен, но искусственный камень останется плотным, сохраняя полный набор свойств.

Подбор материала

Чтобы готовая плитка была гарантированно плотной, стойкой по отношению к морозам и водонепроницаемой, главное – подобрать материалы качественные.

Главный компонент любого бетона – цемент. В таком случае необходимо выбрать среднеалюминатный, который содержит минеральные добавки не больше 5%, а класс надежности должен быть 42,5.

Мытый карьерный песок будет в виде мелкого заполнителя. Модуль крупности должен составлять 2–2,5. Он относится к строительному песку 1 класса. С помощью этого компонента расход раствора становится меньше и, соответственно, стоимость его намного ниже при довольно высоких коэффициентах качества.

Гранитный щебень применяется вместо крупного заполнителя. Размер его зерен должен быть от 3 до 10 мм.

Размер его зерен должен быть от 3 до 10 мм.

При высокой подвижности раствора этот материал становится очень прочным, надежным и долговечным. По цене он довольно дорогой, поэтому лучше купить обычную смесь, диаметр зерен которого составляет от 5 до 20 мм. При этом крупный заполнитель необходимо убавить.

При помощи этого способа при образовании каменного каркаса будет большая подвижность и однородность.

Производство в домашних условиях

Перед тем как начать производство тротуарной плитки, требуется подготовить место для хранения и формирования готовых изделий. Уплотнение обязательно даже при довольно высокой подвижности раствора. Вибраторы подходят как собственного изготовления, так и погружные.

В процессе перемешивания всех составляющих, для получения необходимой смеси для начала засыпается песок, после чего вода с добавками и цемент. Последним компонентом необходимо добавлять щебень. По времени смешивание компонентов занимает не более 3 минут. Раствор обязан соответствовать однородной массе.

После того как смесь будет расформирована по пресс-формам, ее нужно обязательно закрыть пленкой, она не даст влаге испаряться из изделия. Спустя 3 дня нужно начинать распалубку и переносить изделие на стеллаж с влажными опилками.

Распалубка процесс извлечения плитки с формы

Преждевременно доставать тротуарную плитку, вибролитье которой претерпело нарушений процесса, не стоит.

Эта технология изготовления тротуарной плитки подразумевает поддержания температуры на отметке 17 градусов. Через 28 дней плитка будет довольно прочной и готовой к использованию, но в течение всего этого времени ее необходимо регулярно увлажнять. Процесс вибролитья, технология которого подразумевает усадку смеси в форме, затягивается на целый месяц, но результат такого производства радует мастеров.

Видео по теме: Технология производства тротуарной плитки

Тротуарная плитка своими руками: все секреты изготовления

Самым популярным материалом для создания дорожек в саду на сегодняшний день является тротуарная плитка. Она может быть самых разных форм и оттенков, удобна при создании простых и замысловатых узоров, поэтому так нравится владельцам загородных участков.

Она может быть самых разных форм и оттенков, удобна при создании простых и замысловатых узоров, поэтому так нравится владельцам загородных участков.

Но качественная тротуарная плитка не всем бывает по карману. А вот изготовить её в домашних условиях обходится в разы дешевле. Если соблюдать инструкцию и технологию, вымощенные пешеходные дорожки, прослужат долгие годы.

Сделать тротуарную плитку своими руками — задача не из простых. Зато процесс изготовления — это творческое и увлекательное занятие, которое дарит массу приятных впечатлений.

Что нужно для изготовление плитки

Главное, что потребуется для создания тротуарной плитки своими руками, это:

Опытные мастера для самостоятельного изготовления плитки в домашних условиях советуют брать цемент марки М500. Изделия из него получаются более прочными.

Песок следует просеять: в нём не должно быть листьев, травы и прочего мусора. Если Вы приобретаете песок в магазине, лучше взять по 04,-0,6 мм фракции. Вода для приготовления раствора тоже должна быть чистой.

Хотя каждая форма для самодельной плитки из цемента может использоваться больше сотни раз, стоит купить десяток и больше, чтобы работа шла быстрее.

Сделать тротуарную плитку можно и при помощи подручных средств. Для этого частенько используют пластиковые контейнеры, самодельные формы из деревянных брусков и так далее. Вашу фантазию никто не ограничивает. Для придания рисунка и рельефа также можно применить всё своё воображение — владельцы садовых участков для узора на плитке используют любые материалы: рельефные фигурки и даже листья деревьев.

Другие необходимые материалы и инструменты:

- Перфоратор с миксерной насадкой или бетономешалка

- вибростол (желательно)

- ведро или другая большая ёмкость для замешивания

- мелкий щебень фракции до 1 см или отсев

- Пластификатор С-3 (желательно, для придания большей прочности)

- чистые стеклянные ёмкости

- мерный стаканчик

- смазочный материал (эмульсол, ОПЛ-1, СВА-3 и другие смазки без нефтепродуктов)

- тузлук (соляной раствор) для промывки форм

Пропорции раствора для изготовления тротуарной плитки

Чтобы сделать тротуарную плитку, есть десятки рецептов. Однако один из них получил наибольшую популярность. Отметим, что этот рецепт приготовления раствора подходит только для серой плитки (без добавления красителей).

Однако один из них получил наибольшую популярность. Отметим, что этот рецепт приготовления раствора подходит только для серой плитки (без добавления красителей).

Необходимые пропорции для изготовления тротуарной плитки:

- Цемент — 25 %

- Песок — 20 %

- Щебень — 55 %

- Пластификатор С-3 — из расчета 10 г на 10 кг

На 80 кг раствора понадобится примерно 15 литров воды. Но лучше ориентироваться на консистенцию, заливая воду постепенно.

А для цветной плитки можно использовать этот рецепт:

- Цемент — 20 кг

- Песок — 35 кг

- Щебень — 35 кг

- Пластификатор — 70 г

- Неорганический краситель — 500 граммов

Чтобы сделать тротуарную плитку нужного оттенка, есть один секрет. Суть в том, чтобы поэкспериментировать с количеством пигмента на небольшом объёме раствора и запомнить пропорции.

Изготовление тротуарной плитки своими руками: пошаговая инструкция

- Подготовьте все ингредиенты, взвесив их перед смешиванием.

- Растворите в горячей воде пластификатор и краситель, если будете их использовать. Пластификатор — в поллитровой банке, а краситель — в трёхлитровой. Следите, чтобы не оставалось комков.

- В ёмкость с водой влейте растворившийся пластификатор. Начинайте перемешивание.

- Затем, продолжая перемешивание, по очереди добавляйте цемент, песок и щебень.

- В последнюю очередь залейте краситель.

- Теперь, если необходимо, долейте воды, и перемешивайте несколько минут, пока раствор не превратится в кашеобразную тянущуюся массу.

- Приступайте к отливанию формы. Перед тем, как поместить раствор, форму лучше смазать указанными выше средствами.

- Залейте бетон в форму.

- Теперь нужно убрать пузырьки из раствора, чтобы плита стала более плотной. Для этого используйте вибростол. Если его нет, создайте вибрацию при помощи подручных предметов. Можно использовать даже молоток, постукивая по столу, на котором стоит раствор. Конечно, с вибростолом качество плит будет лучше.

- Отправьте плитку сушиться. Формы накройте плёнкой и оставьте, минимум, на сутки. Чтобы плитка застыла наверняка и не потеряла свою форму, лучше подождать пару дней. Желательно, чтобы материал высыхал не слишком быстро. В жаркую погоду можно периодически его смачивать.

- После этого плиты можно вынимать из форм, аккуратно постукивая по краям.

- Это ещё не всё. Теперь плитка должна окончательно просохнуть и окрепнуть. Лучше всего положить её под навес и подождать несколько дней перед тем, как мостить ею дорожки.

- Перед повторным использованием формы необходимо промыть соляным раствором, а затем чистой водой. Внутри не должно быть остатков цемента, иначе это может испортить внешний вид следующей плиты.

- После того, как плиты окончательно просохли, можно использовать их для дорожек.

Советы:

- При размешивании раствора не лейте сразу много воды! Если раствор будет слишком жидким — это плохо для прочности конечного продукта.

- Некоторые владельцы загородных участков кладут формы с плитами сразу на дорожку и оставляют просыхать прямо на месте. Этот вариант тоже уместен, если в вашем саду нет животных, способных испортить фактуру будущей брусчатки. Кроме того, дорожку в данном случае придётся надёжно защищать от дождя, чтобы плитка не размокла.

- Сделать тротуарную плитку своими руками можно и без применения пластификатора. Однако этот компонент придаст плитке большую прочность и увеличит устойчивость к перепаду температур.

- Не бойтесь, если в песке попадаются мелкие камни. Качество плиты от этого не снизится, зато фактура будет более оригинальной.

- Для более качественной укладки тротуарной плитки поверхность следует утрамбовать, для этого Вы можете купить виброплиту или вибротамбовку, а как дешевый аналог можете использовать брус, прикрепив предварительно к нему ручки.

Обилие форм и цветов декоративной тротуарной плитки из цемента позволят Вам превратить сад в настоящий шедевр. Это именно тот случай, когда работа стоит результата. Изготовленные своими руками плитки для садовых дорожек не только красиво смотрятся — они подарят комфортные прогулки по участку даже в самую дождливую погоду!

Это именно тот случай, когда работа стоит результата. Изготовленные своими руками плитки для садовых дорожек не только красиво смотрятся — они подарят комфортные прогулки по участку даже в самую дождливую погоду!

Технология производства тротуарной плитки и брусчатки

Наша компания работает с 1995 года, у нас большой опыт работы и отлаженное производство. За годы работы мы реализовали более 17 тысяч заказов разного объема и сложности. Мы постоянно экспериментируем, пробуем новые современные технологии и материалы, чтобы повышать эксплуатационные показатели и делать наш продукт прочным и долговечным. Подробнее о истории нашей компании >>Наши преимущества

Главное наше преимущество заключается в качестве продукции, которое обусловлено тем, что мы используем:

- дорогие и качественные материалы:

- • цемент М500 и выше,

- • гранитный щебень 5-10,

- • другие импортные составляющие;

- высокий класс бетона, который обеспечивает:

- • повышенную морозостойкость,

- • высокие эксплуатационные показатели;

- современную технологию производства;

- предлагаем большой выбор базовых цветов и оттенков.

Продукция сертифицирована

В нашей сфере деятельности сертификация не является обязательной.

Мы каждые 3 года отправляем образцы тротуарной плитки, брусчатки и других изделий на сертификацию, чтобы клиенты не сомневались в качестве нашей продукции, которое соответствует, и даже превышает, показатели по ГОСТ 17608-91.

Качество и состав продукции

Качество: используется тот же бетон, что и для строительства аэродромов.

Состав:

- • серый цемент М 500 Д0 или белый цемент М 600 Д0;

- • щебень гранитный;

- • песок мытый очистки 5+;

- • модифицирующие добавки немецкого концерна Basf;

- • невыцветающие железоокисные пигменты.

Для изготовления всей продукции используются модифицированные и порошково-активированные бетоны последнего поколения.

«Пятисотый» цемент без добавок (Д0) представляет собой массу чистого клинкера, получаемого из силиката кальция с примесью гипса и минералов. При заливании водой состав густеет и быстро схватывается. В дальнейшем цемент демонстрирует потрясающие эксплуатационные характеристики.

Данный цемент отличается повышенной прочностью, способен выдерживать нагрузки весом до 500 килограммов на квадратный сантиметр.

Технология производства

Современная вибролитьевая технология позволяет получать изделия с поверхностью идеально повторяющую любую заданную форму.

За счет этого у нас большой ассортимент, а так же мы можем выполнить заказы по вашему эскизу.

Выбролитьевая плитка, изготовленная по правильной и современной технологии, очень прочная и долговечная, вопреки расхожему мнению.

Если вы не определились, какая технология изготовления плитки для вас предпочтительнее – вибролитье или вибропресс, то, в первую очередь, обращайте внимание не на технологию, а на материалы, которые используются в производстве.

Продукция, изготовленная в кустарных условиях, имеет непродолжительный срок службы. Плотины ГЭС, промышленные и жилые здания, ракетные шахты, метро и Останкинская телебашня — всё это «вибролитье».

Цена

Наши материалы значительно превышают качество материалов, используемых большинством производителями в нашей сфере.

Сравнивая цены, уточняйте, какие материалы используются. За ту же стоимость или ниже можно приобрести товар ненадлежащего качества.

Прочность и морозостойкость

Прочность и морозостойкость нашей продукции значительно превышает ГОСТ 17608-91.

Показатель морозостойкости нашей продукции по итогам сертификации соответствует значению F300, что означает не менее 300 циклов заморозки/разморозки с прохождением через нулевое значение температуры.

Морозостойкость F300 может выдерживать температуры ниже -45 C, что более чем достаточно для нашего региона.

Цвета

Для производства применяются серые, белые и цветные бетоны. Вся продукция (кроме двухслойных), прокрашена на всю глубину. В двухслойных — лицевой слой толщиной не менее 1,5 см.

Десятки цветовых оттенков различной интенсивности могут быть использованы для производства любой нашей продукции.

У нас большой опыт колорирования, мы сможем помочь подобрать и получить необходимый вам цветовой оттенок.

Технология производства объёмной сухой вибропресованной плитки

Эта технология вибрационного прессования даёт возможность изготавливать брусчатку с максимально долгим сроком службы, вплоть до 50-70 лет!

Мы не производим методом вибропрессования тротуарную плитку толщиной менее 60 мм, так как она не будет долговечна из-за своей более низкой прочности, что проверено временем и сотнями квадратных километров мостовых!

Изготовление бетона

Бетон необходимой марки изготавливается из бездобавочного цемента, песка, щебня и других материалов. Для производства тротуарной плитки других цветов соответственно добавляются долгостойкие красители (пр-во Германия)

Для производства тротуарной плитки других цветов соответственно добавляются долгостойкие красители (пр-во Германия)

Формовка брусчатки

Формовочная масса загружается автоматически в пресс «MASA-HENKE» (Германия), который спрессовывает её при высоком давлении пуансоном в матрице на виброплощадке. При этом влага эффективно удаляется, частицы начинают так плотно прилегать друг к другу, что после высыхания вода практически не проникает внутрь брусчатки, что значительно повышает её степень морозостойкости!

Сушка готовых изделий

При выходе из пресса готовые изделия проходят строгий контроль качества (ровность поверхностей, чёткость геометрии) и переходят в помещение для высушивания.

Затем тротуарная плитка автоматизированным способом укладывается на евро-поддоны, каждый её слой обязательно перекладывается бумагой (кроме серой), упаковывается в плёнку и скрепляется пластиковой лентой, а затем доставляется автопогрузчиком на склад.

Минимизация ручного труда позволяет снизить стоимость готовых изделий – цена на тротуарную плитку более конкурентоспособна по сравнению с другими производителями!

Другие статьи:Изготовление тротуарной плитки в домашних условиях своими руками + видео, фото

Тротуарная плитка успешно выдерживает конкуренцию со стороны других видов строительных материалов для тротуаров, парковок и площадей в городах, дорожек, зон отдыха, подъездных путей на дачных участках и в загородных домах. Спрос на него растет из года в год. Производители чутко реагируют на запросы потребителей, не ограничиваясь производством традиционных видов брусчатки, и выводят на рынок новые разновидности с неожиданными и очень интересными характеристиками: резина и полимер, светящиеся и даже плитки с нанесенным трехмерным изображением.

Тротуарная плита сохранила свою популярность по ряду причин:

Обладает отличными эксплуатационными характеристиками, этот износо- и морозостойкий материал.

Имеет длительный срок службы.

Styling довольно легко форсировать применяемой технологией и точностью геометрических форм. При небольших объемах с этой работой справятся практически любые.

Это экологически чистый материал, изготовленный из натуральных ингредиентов.Почва под плитами остается живой, потому что покрытие не подавляет кусты и деревья — оно влагостойкое и паропроницаемое.

На рынке представлен широкий выбор форм, расцветок, фактур, узоров. Построить разнообразные крышки оригинального дизайна — вопрос только желания.

Брусчатка по доступной цене. Это его главное преимущество. Гранитная брусчатка, клинкерный кирпич, гранит, песчаник имеют сопоставимые характеристики, а по некоторым параметрам превосходят плитку.Однако они намного дороже.

Тротуарная плитка изготавливается методом вибропрессования и вибролитья. Первый способ производства отличается высоким уровнем механизации и высокой производительностью труда, значительными объемами выпускаемой продукции. При производстве плитки методом вибролития на большинстве предприятий преобладает ручной труд, сам продукт уступает характеристикам вибропрессованной плитки, срок службы короче. Однако его преимущество заключается в разнообразии форм и расцветок.При раздельном производстве вибролития не проблема заменить форму и выполнить индивидуальный заказ.

Укладка тротуарной плитки на своем участке, если есть желание и время сделать это самостоятельно. А отсутствие опыта компенсирует аккуратность, точное соблюдение техники и внедрение творческого начала в оформление зон отдыха или дорожек.

Более сложный вопрос с домашним производством.Для начала нужно определиться, собираетесь ли вы делать плитку только для себя или будете ее продавать. «Бизнес-планы» организации собственного производства тротуарной плитки, распространяемой в Интернете, очень далеки от реальности и не учитывают самого очевидного.

Важно! Для своих нужд плитку желательно изготовить дома. Это вопрос экономии и качества. Дело в том, что на рынке очень много мелких производителей, которые не останавливают нарушения технологии и использование некачественного сырья.Дефекты «всплывают» через год-два, когда предъявлять претензию будет поздно, да и нет. А для себя вы постараетесь сделать лучший бар в мире.

Небольшая организация производства брусчатки только на первый взгляд кажется очень прибыльной. И главным вопросом для вас будут продажи — рынок перенасыщен, а покупатель очень избирательный. Плюс (а точнее, это большой минус для ваших планов) не очень благоприятная ситуация на рынке загородной недвижимости. Масса готовых объектов «висела» и не продавалась.Никаких покупок — нет новых владельцев коттеджей и загородных домов, которым необходимо срочно проложить дорожки и площадки. Без четких перспектив реализации продукции вы собираетесь выпускать свое новое производство, начинать закупку оборудования и сырья вряд ли целесообразно. Пока вы раздумываете над этим вопросом, поговорим об оборудовании для производства тротуарной плитки методом вибролитья. Для своих нужд, потому что необходимо наладить производственный процесс.

Для производства в домашних условиях нам понадобится достаточно простое оборудование и материалы для бетона и раствора.

Оборудование ↑

Полный комплект оборудования состоит из вибростанков для разливки и выбивки, тепловизионных камер и смесителей. На практике часто ограничиваются только таблицей для заполнения. Это металлическая опорная рама, на которой установлен подвижный стол с вибратором. Стол рабочего стола снабжен пружинами (такими, как на «Ладе»). Вибростол необходим — он обеспечивает герметизацию и дегазацию раствора. Ни искусственный камень, ни толстая тротуарная плитка не достанутся ни одному из вас. Вибростол отбойный работает по вытяжке пластин подвижной рамы из готовой продукции.Однако можно обойтись и без него.

«Каноническая» технология вибролит’я предполагает использование тепловизионных камер для сокращения времени застывания смеси во влажной среде при повышенной температуре. Частично время отверждения можно сократить, используя теплые растворы. Тепловую камеру иногда заменяют термопанелью — емкостью, в которой с помощью нагревательных элементов температура воды 70-80 ° C. При производстве для собственных нужд фактор времени не имеет решающего значения.В отличие от продукции на продажу, когда необходимо использовать все возможности для ускорения оборачиваемости форм.

Частично время отверждения можно сократить, используя теплые растворы. Тепловую камеру иногда заменяют термопанелью — емкостью, в которой с помощью нагревательных элементов температура воды 70-80 ° C. При производстве для собственных нужд фактор времени не имеет решающего значения.В отличие от продукции на продажу, когда необходимо использовать все возможности для ускорения оборачиваемости форм.

Внимание! Для производства ограниченного количества плитки имеет смысл отказаться от миксера и ограничиться мощным пуансоном с машинкой / венчиком.

Однако при небольшом производстве для реализации понадобится хотя бы один миксер. Второй понадобится для изготовления плитки разного цвета.

Материалы, которые обычно производятся из полипропилена, резины и пластмасс.Резиновая форма более прочная и выдерживает до 400-450 циклов. Полипропилен выдерживает около 100, но они дешевле в полтора раза. Также вам понадобятся формы для изготовления бордюров.

Компоненты для строительного раствора ↑

Дома после нескольких пробных партий вы определите наилучшие пропорции для приготовления раствора. Попробуйте начать использовать следующее:

- 20 кг цемента марки 400.

- 18 кг просеянного речного песка фракции 0.6 мм.

- 50 кг щебня фракции 10 мм.

- 70 г пластификатора С-3.

- 16 л воды. С водой не переусердствуйте, иначе сильно снизится прочность плитки.

Он основан на замешивании в миксере. После завершения цикла проверьте качество раствора, чтобы раствор был зернистой кашей, можно было сделать одно движение кельмы, и раствор рассыпался на куски. Для производства цветной продукции добавлены пигменты.На одну партию потребуется примерно 0,7 кг красителя, однако это значение следует проверить на соответствие цветовых тонов, предназначенных для готового продукта.

Технологический процесс ↑

Все компоненты загружаются в бетономешалку. Обратите внимание, пластификатор, который приобретается в сухом виде, следует разбавлять водой. Пигмент закладывается в начале процесса замеса раствора.

Обратите внимание, пластификатор, который приобретается в сухом виде, следует разбавлять водой. Пигмент закладывается в начале процесса замеса раствора.

Формы помещают на вибростол и предварительно смазывают специальным составом, чтобы они не повредились при снятии плитки (с помощью зачистки). Легче и быстрее смазать форму спреем аэрозолем.После перемешивания включается вибростол и раствор разливается по формам. Примерно 4-5 минут, начиная со дня заполнения форм, происходит герметизация и дегазация раствора. Следите за внешним видом пены и не позволяйте образовавшейся пене осесть. Это сигнал о том, что решение готово. При повороте деталь начнет расслаиваться. Далее двигатель и формы отправляются сушиться.

Это очень важно! Необходимо внимательно следить за тем, чтобы форма при высыхании находилась в горизонтальном положении.Иначе вы получите бракованную партию плитки, которую использовать по назначению не удастся.

Для хранения удобно использовать обычные деревянные поддоны.

Смесь будет сохнуть не менее суток. Это во многом зависит от температуры и влажности окружающей среды. После установки смеси в форму включаются обогреватели в ванной и нагретая до 70-80 ° С вода, на пять минут ставится форма. Эта процедура облегчает извлечение плитки.Добытые продукты сразу использовать нельзя, им нужно как минимум неделю «расслабиться» и набраться сил. Обустройте место под навесом для выдержки готовой продукции за это время.

Важно! Считайте работу выполненной только тогда, когда вы вымыли из рассола (раствор 30 г соли в 1 литре воды), промыли водой и поставили сушиться.

Мы рассмотрели процесс производства тротуарной плитки методом вибролитья в домашних условиях. Следует отметить, что другой способ производства — вибропрессовый — связан с гораздо большими затратами на закупку оборудования в первую очередь станка.Вибрация — гораздо более сложное и дорогое оборудование. И термоандов в этом случае не обойтись, необходимо будет приобрести тепловизионные камеры.

Каких-либо сложностей с изготовлением тротуарной плитки в домашних условиях нет. В процессе изготовления пробной партии вы сможете освоить все тонкости технологического цикла и уточнить «рецептурные» решения для серой и цветной плитки.

Связанные с контентом

Разделимая тротуарная плитка — Cornaz, Michel

Изобретение относится к относительно толстой бетонной тротуарной плите, используемой для покрытия поверхности земли.Это также относится к процессу производства и связанной с ним пресс-форме, ее распространению и укладке.

Эстетика мощения из натурального камня очень привлекательна и востребована. Основными характеристиками, объясняющими этот эстетический эффект, являются следующие: различные используемые камни имеют толщину, неровную поверхность и все разного размера. Минусом такой брусчатки, конечно же, является ее стоимость. Таким образом, многие производители выбирают более экономичное решение, которое предполагает изготовление имитаций плит на основе бетонных плит, полученных методом формования.

Первый, применяемый в настоящее время процесс производства бетонных плит позволяет производить так называемые «прессованные плиты». В этом процессе бетон заливается в форму, а затем прессуется, что приводит к его структурному затвердеванию в достаточной степени, чтобы можно было вынуть плиту из формы и немедленно обработать ее. В этом процессе форма используется только на очень короткое время для каждой плиты. Таким образом, преимущество состоит в том, что за один день можно изготавливать множество слябов с использованием шести-восьми форм для установки на станке.Однако эти формы дороги и их сложно заменить на машине. Таким образом, этот процесс совершенно не подходит для производства плит различных размеров, что является ограничением для воспроизведения разнообразных размеров натурального камня. Производители тротуарной плитки используют этот процесс для изготовления плит стандартного размера, обычно 40 × 40, 50 × 50 или 60 × 40 сантиметров. Иногда они производят плиты с геометрическими формами поверхности, которые выполняют исключительно эстетическую функцию, чтобы скрыть эту однородность.

Второй производственный процесс предшествующего уровня техники включает литье слябов, а затем ожидание их затвердевания в течение 24 часов перед их изготовлением.Преимущество этого процесса заключается в том, что достаточно выбрать формы различных размеров, чтобы легко получить плиты разных размеров. Его недостаток заключается в том, что пресс-форма используется только один раз в день, а это означает, что требуется столько форм, сколько слябов необходимо изготовить в день.

Альтернативой, позволяющей получать плиты различного размера, является распиловка на заводе плит размером 50 × 50 сантиметров, изготовленных, например, в соответствии с технологией прессования слябов, и доставка их разрезанными заказчику.Однако этот процесс значительно усложняет и удлиняет производство слябов. Это связано с тем, что плиты согласно изобретению стремятся эффективно имитировать натуральные камни и имеют относительно большую толщину, по меньшей мере, 35 сантиметров, что затрудняет их резку.

Кроме того, распределение плит разного размера, полученных в соответствии с предыдущими процессами, является сложным и представляет собой второй недостаток. В частности, их размещение на поддоне, называемое укладкой на поддоны, требует предварительного определения количества плит каждого размера на поддон, чтобы оптимизировать пространство, доступное на поддоне, и предложить подходящий ассортимент для укладки.

Общая цель изобретения заключается в предложении плит, которые не имеют недостатков известного уровня техники.

Более конкретно, первая цель изобретения включает предложение плит, позволяющих укладывать дорожное покрытие, состоящее из плит разного размера, для имитации эстетики дорожного покрытия из природного камня.

Вторая цель изобретения заключается в предложении толстых плит с неровной поверхностью для имитации эстетики мощения из природного камня.

Третий объект изобретения включает предложение слябов, производственный процесс которых обеспечивает высокую производительность при низких затратах с использованием автоматического ротационного пресса.

Четвертая цель изобретения заключается в предложении слябов, распределение которых, особенно паллетирование, является простым.

Идея изобретения включает изготовление прессованных плит одного размера в соответствии с наиболее выгодным производственным процессом предшествующего уровня техники, включая средства для легкого разделения их перед укладкой, чтобы получить плиты разных размеров для укладки, имитирующие мощение из природного камня.

С этой целью изобретение основано на плите для покрытия поверхности земли, которая содержит по меньшей мере две секции, разделенные канавкой, определяющей линию разрыва, позволяющую разделить плиту вдоль этой линии разрыва для разделения двух секций.

Для плиты толщиной более 35 миллиметров канавка может быть V-образной и глубиной от 6 до 10 миллиметров.

Таким образом, плита подходит для прямого разделения.

Плита может иметь квадратную или прямоугольную форму, длина сторон которой составляет приблизительно от 40 до 100 сантиметров, и может содержать от 2 до 4 разделяемых секций.

Может состоять из трех частей.

Он может иметь общую квадратную форму со сторонами приблизительно 50 сантиметров в длину и содержать секции, длина сторон которых составляет от 20 до 50 сантиметров.Более конкретно, это может быть общий квадрат со сторонами приблизительно 50 сантиметров в длину и содержащий первую секцию размером приблизительно 50 × 30 сантиметров, вторую секцию размером приблизительно 30 × 20 сантиметров и третью секцию размером приблизительно 20 × 20 сантиметров. В альтернативном варианте осуществления он имеет в целом квадратную форму со сторонами приблизительно 50 сантиметров в длину и содержит первую секцию приблизительно 50 × 20 сантиметров, вторую секцию приблизительно 30 × 30 сантиметров и третью секцию приблизительно 30 × 20 сантиметров.

Изобретение также относится к форме для изготовления сляба согласно настоящему изобретению, которая содержит несколько секций, разделенных ребром, подходящим для формования фракций сляба, разделенных канавками.

Изобретение также относится к способу изготовления слябов, включающему этап формования, этап прессования и последующий этап извлечения из формы с использованием формы согласно изобретению.

Изобретение также относится к способу укладки плит, включающему этап прямого разделения плиты.В этом методе укладки разделение может быть выполнено простым ударом плиты по выступающей кромке твердой поверхности или ударом по плите дубинкой и широким долотом. Между секциями плиты можно ввести шов, содержащий полимерный наполнитель или цементный раствор.

Эти цели, особенности и преимущества настоящего изобретения будут подробно описаны в нижеследующем описании одного конкретного варианта осуществления, предоставленного без ограничения вместе с прилагаемыми фигурами, среди которых:

Фиг.1 представляет собой вид в перспективе разделяемой плиты согласно варианту осуществления;

РИС. 2 представляет собой вид в разрезе по оси II-II разделяемой плиты согласно одному варианту осуществления;

РИС. 3 a и 3 b представляют процессы разделения разделяемой плиты согласно одному варианту осуществления;

РИС. 4 представляет возможный ассортимент плит согласно одному варианту осуществления;

РИС. 5 представляет собой пример мощения, полученного с использованием плит согласно одному варианту осуществления;

РИС.6 иллюстрирует пресс-форму для реализации производственного процесса согласно изобретению для изготовления сляба, такого как тот, который представлен на фиг. 1.

Решение основано на разделяемой плите 1 , один вариант реализации которой представлен на фиг. 1. Он имеет общий размер 50 × 50 сантиметров и состоит из первого участка размером 50 × 30 сантиметров 2 , второго участка размером 30 × 20 сантиметров 3 и третьего участка размером 20 × 20 сантиметров 4 .

Такая плита изготавливается в соответствии с предшествующим процессом производства прессованных плит, но с использованием специальной формы, позволяющей формировать несколько секций 2 , 3 , 4 с текстурой поверхности, разделенных глубокими V-образные канавки 5 , проходящие по толщине 6 поверхности плиты. В этом варианте осуществления плита имеет толщину 40 миллиметров и имеет канавки 5 глубиной примерно 7 миллиметров. Плита имеет поверхностный слой 16 облицовочного бетона, например восстановленного камня, полученного путем связывания фрагментов щебня цементом того же цвета, что и камень.Этот слой 16 немного толще, чем толщина 6 , соответствующая глубине канавок 5 . Нижний слой 17 плиты 1 выполнен из обычного бетона.

Назначение канавок 5 состоит в том, чтобы позволить легко разделить плиту для разделения различных секций 2 , 3 , 4 , каждая из этих секций, будучи однажды разделенной, имеет достаточно плоскую поверхность разрушения для мощения, другими словами, поверхность, неровности которой не превышают обычную толщину стыка между двумя плитами.

Разделимая плита 1 показана в поперечном сечении на фиг. 2. Две секции 2 и 3 плиты разделены канавкой 5 , которая предварительно определяет линию разрыва 7 в пределах толщины плиты. Глубина канавки спроектирована так, чтобы обеспечить возможность относительно легкого разрушения, как подробно описано ниже, при одновременном предотвращении чрезмерного ослабления, приводящего, например, к случайной поломке во время изготовления или транспортировки. По сравнению с существующими эстетическими контурами поверхности, для этого необходимо выбрать глубокую канавку от 6 до 10 миллиметров для плиты толщиной примерно 40 миллиметров.Кроме того, будет выбрана заостренная форма для нижней части канавки для четкого предварительного определения линии разрыва 7 , чтобы получить относительно чистый разрыв. Лучше всего подойдет V-образный паз. Канавка с широким дном, например, прямоугольной формы или недостаточной глубины будет непригодна, поскольку вероятность получения поверхностей разрыва с выступами, превышающими допустимую ширину стыка между двумя плитами, будет слишком высокой. Использование такой канавки для разделения в смысле изобретения привело бы к большому количеству непригодных для использования плит, что не соответствовало бы цели экономичного решения.

Согласно фиг. 3 a , несколько ударов молотком 8 широким долотом на торце, противоположном канавке, также позволяют разделить плиту по линии 7 . Согласно иллюстрации на фиг. 3 b , плиту можно разделить, ударив ее чисто, но без усилий, по линии разрыва о выступающую кромку твердого материала, например, пакета плит. Эти очень простые методы разделения особенно подходят для использования при укладке плит на стройплощадке.Они не требуют ни сложной оснастки, ни большой силы, в отличие от того, что может представлять собой использование метода распиловки.

РИС. 4 представляет собой ассортимент разделяемых плит согласно одной из возможных форм разделения. В этот ассортимент входят два типа разделяемых плит 1 и 11 , связанных с обычными сплошными плитами 10 размером 50 × 50 сантиметров. Плита 1 соответствует ранее описанной плите, а плита 11 состоит из секции размером 50 × 20 сантиметров 12 , секции размером 30 × 30 сантиметров 13 и секции размером 30 × 20 сантиметров. 14 .Все эти плиты получаются в процессе производства и имеют одинаковый размер 50 × 50 сантиметров, что позволяет легко и оптимально укладывать их на поддоны. Таким образом, их распределение эквивалентно распределению плит одного размера.

РИС. 5 иллюстрирует укладку ассортимента плит, например, предложенных на фиг. 4, состоящий из трех плит 10 , трех плит 1 и трех плит 11 , образующих квадрат со сторонами примерно 1,5 метра. Между этими плитами предпочтительно вводить стыки , 15, , заполненные полимерным наполнителем, материалом со свойством затвердевания водой, оставаясь мягким и пористым.Преимущество этих соединений заключается в том, что они хорошо выдерживают любую небольшую деформацию дорожного покрытия, оставаясь при этом в рабочем состоянии, несмотря на плохую погоду и другие факторы износа. Они также позволяют эффективно скрыть боковые поверхности плиты или поверхности разрушения, которые не были чистыми после разрушения, которому они подверглись во время разделения. В альтернативном варианте можно использовать шов из цементного раствора.

Изобретение также относится к способу изготовления плит согласно изобретению, описанному ниже с целью получения плиты, показанной на фиг.1.

Этот производственный процесс основан на специальной пластиковой форме 20 , показанной на ФИГ. 6, с тремя секциями 22 , 23 , 24 , размеры которых соответствуют соответственно участкам 2 , 3 и 4 плиты 1 . Каждая поверхность секций 22 , 23 , 24 имеет определенную зернистость, полученную путем изготовления формы 20 путем ее формования на трех настоящих натуральных камнях соответствующего размера секциям 2 , 3 и 4 плиты 1 .Секции формы 22 , 23 и 24 разделены выступающим ребром 25 треугольного поперечного сечения в форме точки, размеры которой соответствуют размерам канавки 5 в плите 1 .

Производственный процесс основан на автоматическом ротационном прессе, содержащем от шести до восьми форм, каждая форма 20 используется в соответствии со следующими этапами:

- дно формы заполнено облицовочным бетоном на глубину, немного превышающую высоту ребер 25 ;

- оставшийся объем формы заполняется обычным бетоном;

- сборка запрессованная;

- , тогда плита немедленно извлекается из формы.

Затем формируется плита 1 . Он должен затвердеть примерно 24 часа, прежде чем полностью затвердеет. Поскольку форма 20 была изготовлена из трех настоящих натуральных камней, так и поверхность, полученная на облицовочном бетоне плиты 1 , представляет собой истинное изображение этих трех камней и после разделения трех секций 2 , 3 , 4 , полученные три плиты являются точной имитацией трех оригинальных камней.

Предыдущий вариант был описан с плитами с габаритными размерами 50 × 50 сантиметров, но его можно было применить к плитам других размеров. Размеры, имеющие стороны от 40 до 100 сантиметров, такие как, например, 40 × 40 сантиметров, 60 × 40 сантиметров, 50 × 100 сантиметров, 60 × 60 сантиметров, особенно подходят для применения изобретения, поскольку они позволяют изготавливать плиты с общий размер, представляющий собой вес, который позволяет обрабатывать их, в частности, с целью их разделения, в то же время предлагая возможности разделения частей разумного размера.

Кроме того, в предыдущем варианте были предложены плиты, которые можно разделить на три секции, но изобретение также применимо к любой другой геометрии. Однако он особенно хорошо подходит для изготовления от двух до четырех секций, чтобы обеспечить прямое и легкое деление и получить эстетичные, взаимно совместимые размеры. Большой размер секции может привести к ослаблению плиты и усложнению ее разделения.

Предпочтительны куски размером не менее 20 × 20 см.

Наконец, выбор размеров плиты и размеров ее трех секций, как описано в варианте осуществления на фиг. 1 до 5 , это выбор, который имеет первый технический эффект в виде особенно легкого разделения и второй технический эффект, заключающийся в предложении секций, возникающих в результате разделения плит, имеющих размеры, которые являются особенно взаимно совместимыми размерами для распределения по поверхности земли. любой геометрии, чтобы получить сумасшедший эффект мощения натуральным камнем.

Вкратце, принцип изобретения применим, в частности, к плитам прямоугольной формы с длиной сторон от 40 до 100 сантиметров, содержащим от двух до четырех секций со стороной по меньшей мере 20 сантиметров.

Наконец, изобретение имеет следующие преимущества:

- изготовление разделяемых плит простое и позволяет получить множество размеров, сопоставимых с устройством мощения из природного камня; №

- плиты получаются толстыми, с неровной поверхностью, имитирующей натуральный камень;

- производственный процесс очень эффективен;

- распределение и, в частности, укладка на поддоны разделяемых плит проста, потому что все плиты имеют одинаковый исходный размер;

- Укладка разделяемых плит проста.

В качестве комментария, разделение плиты возможно в любое время перед укладкой, пример разделения на месте является предпочтительным, но не ограничивающим.

Envisions исследует будущее тротуарной плитки с помощью Stone in Process

Голландский дизайнерский коллектив Envisions разработал стратегию мощения для города Эйндховен, которая включает резку, мытье и штамповку камней.

КомпанияEnvisions, названная Emerging Designer of the Year на Dezeen Awards 2018, создала серию образцов, демонстрирующих, как городской пейзаж Эйндховена может лучше отражать его идентичность как глобального центра творчества и инноваций.

В голландском городе, где находится Академия дизайна Эйндховен, ранее было введено правило, согласно которому вся мощение должно быть красным, однако ограничений по стилю или рисунку не было. В результате нынешняя тротуарная плитка города включает в себя ряд несовместимых конструкций.

Компания Envisions создала серию образцов для будущей мощения в Эйндховене. Дизайнеры Иван Пол, Симона Пост, Тийс Гильде, Томас Диррикс и Санне Шуурман предложили три метода, которые можно было бы использовать, чтобы сделать брусчатку более разнообразной по цвету, а также позволить им лучше дополнять каждый из них. Другой.

«Нынешнее мощение в центре города не имеет единства», — пояснил Шуурман. «Есть почти 100 различных типов камней, и они кажутся очень фрагментированными и совсем не продуманными».

Образцы демонстрируют три инновационных процесса: вымыть, вырезать и штамповать«Должен быть более строгий протокол для мощения и его функций, чтобы территория города могла последовательно представлять Эйндховен наилучшим образом», — сказала она. Dezeen.

«Нынешнее мощение напоминает город только по цвету», — добавила Гильд.«Нам нужен более откровенный фонд, который демонстрирует нашу индивидуальность, вдохновляет и дополняет прогрессивность Эйндховена».

Промывка — это процесс использования водяных струй для выявления скрытого гравия.Образцы, созданные командой, демонстрируют три инновационных процесса: промывание, вырезание и штамповка.

Промывка — это процесс использования водяных струй для выявления гравия, который обычно скрыт внутри брусчатки. Это придает поверхности камня отчетливый узор и текстуру.

Это придает поверхности отчетливый узор и текстуру.Cut Out — это метод, позволяющий повторно использовать существующие в городе камни. Он включает создание новых камней с пустотами в центре, в которые можно поместить старые камни.

Envisions создает «диптих» материальных экспериментов для Finsa

Штамп — это техника тиснения камней, которая создает волнообразные узоры на поверхности.

«Мы использовали эту возможность, чтобы по-настоящему погрузиться в процесс производства бетонных камней и раскрыть его, поддерживая экспериментальный метод работы Envisions, разработав впечатляющую коллекцию уникальных образцов, исследующих структуру, текстуры и цвет», — сказал Шуурман.

Штамп — это техника печати на камняхEnvisions, названная проектом Stone in Process. Но сразу после его завершения команда начала работу над продолжением, которое они назвали Stone in Progress.

Для этого дизайнеры объединились с производителем бетона Morssinkhof. Внимательно изучив производственные процессы этой компании, они смогли изучить, как их разработки могут быть применены на промышленном уровне.

Вырезание — это метод, сочетающий старые и новые камни.Гильде сказал, что это помогло им открыть новые способы работы, «вместо того, чтобы просто требовать от производителя невозможного».Например, они узнали, что цвет сохраняется значительно дольше, если он присущ материалу.

«Размещение цвета в камнях непостоянно», — сказала Гильд. «Пигмент в бетоне держится всего около четырех лет, поэтому вам нужно создать цвет с помощью типичных оттенков природного гравия».

В каждой технике упор делается на функциональность и эстетику.Envisions — это коллектив 24 разных дизайнеров. Они разделяют подход, в котором упор делается на инновационные процессы. Например, в предыдущем проекте они создали ряд экспериментальных дизайнов из дерева.

В этом последнем проекте упор снова делается на функциональность и практичность, а не только на эстетику.

«Если вы слишком сосредоточитесь на создании чего-то, что красиво выглядит, оно может быстро испортиться», — добавила Гильд. «Этот баланс между функциональностью и красотой всегда должен быть гармоничным и последовательным».

Надежная конструкция и быстрая установка

Автор: Adam Brodal, P.E.

Фотографии любезно предоставлены компанией Roman Stone Construction Co.

The U.Федеральное управление шоссейных дорог и группа по технологиям и внедрению AASHTO продвигают системы дорожного покрытия из сборного железобетона (PCPS) в рамках своей программы Highways for Life. PCPS хорошо соответствуют целям программы, которые заключаются в продвижении методов строительства, которые уменьшают заторы на дорогах, сокращают продолжительность проекта, повышают безопасность и обеспечивают длительный ремонт.

О системах сборных железобетонных покрытий

PCPS — это средства для долговременного ремонта дорожного покрытия, которые лучше всего подходят для районов с интенсивным движением транспорта, которые требуют больших затрат на перекрытие полос движения во время строительства.Все PCPS включают методы производства сборного железобетона, транспортировки и обеспечения надлежащего прилегания панели к земляному полотну. Существуют как сочлененные, так и несоединенные плиты, а также предварительно напряженные и не предварительно напряженные системы.