Изготовление алюминиевого профиля по чертежам заказчика

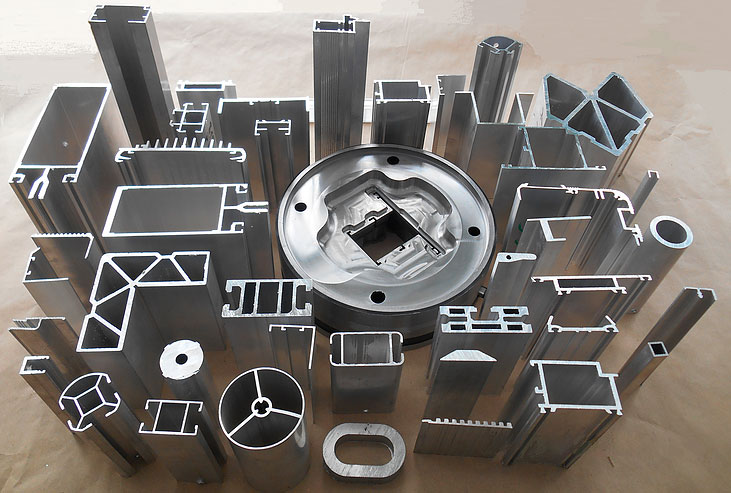

- Каталоги освоенных профилей

- Сплавы, стандарты (ГОСТ, EN)

- Разработка чертежа

- Заказ матрицы (стоимость, срок)

- Заказ опытного образца (срок)

- Минимальная партия, срок изготовления

- Обработка профилей

- Начало экструзии профиля (видео)

- Сертификат соответствия профилей ГОСТ 22233-2001 (.pdf)

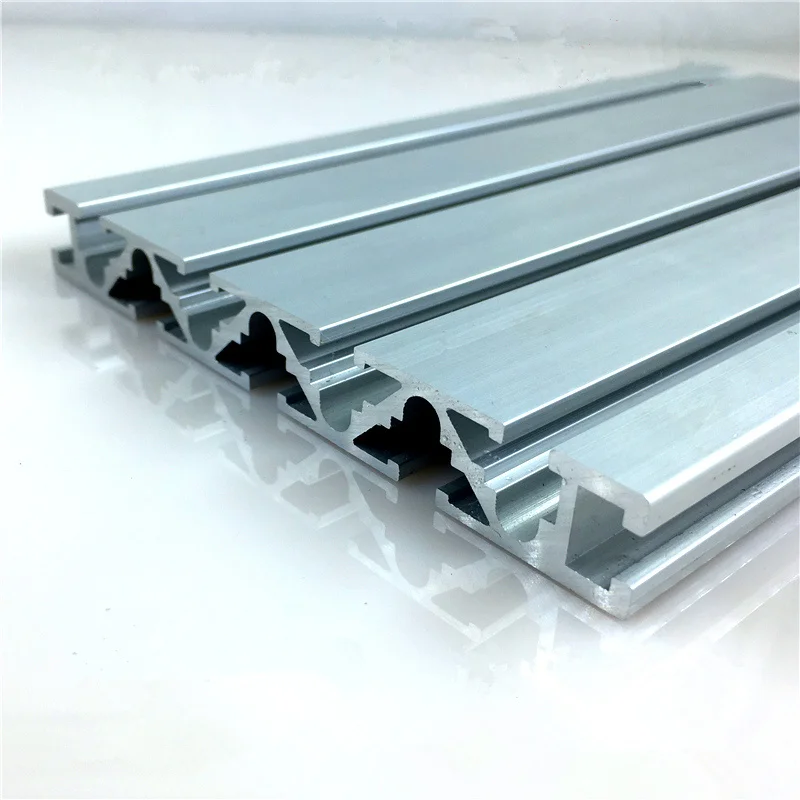

Алюминиевый профиль под заказ

Предлагаем изготовление алюминиевого профиля по чертежам заказчика:

- на основании предоставленного чертежа;

- на основании образца, эскиза, идеи профиля;

- согласно каталогу освоенных профилей (чертежные и стандартные), см. ниже.

| Сплавы | АД 31, АД 35, АД 0, 6060, 6063, EN AW-6060, EN AW-6063 |

| Стандарты | ГОСТ 22233-01, ГОСТ 8617-81, EN 755–2001, EN 12020-2001 |

Мин. | 500 кг |

| Цена матрицы | от 900 Евро |

| Срок изгот.матрицы | 15-25 раб.дней |

| Срок изгот.опытного образца | плюс 5-10 раб.дней |

| Срок экструзии заказа | 10-30 дней |

| Длина экструдир.профиля, мм | 3000-7000 |

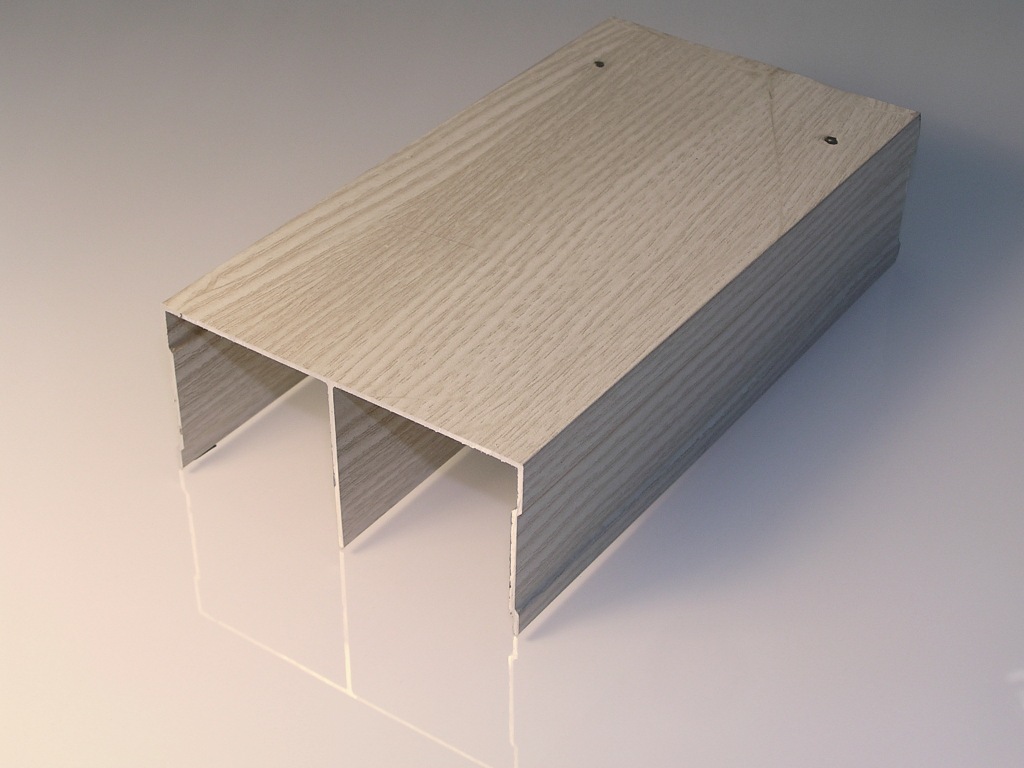

| Доп.услуги | покраска, анодирование, декор под дерево, |

| полный комплекс услуг по изготовлению деталей | |

| (порезка, фрезеровка, сверловка, резьба, гравировка), | |

| закатка теплого профиля |

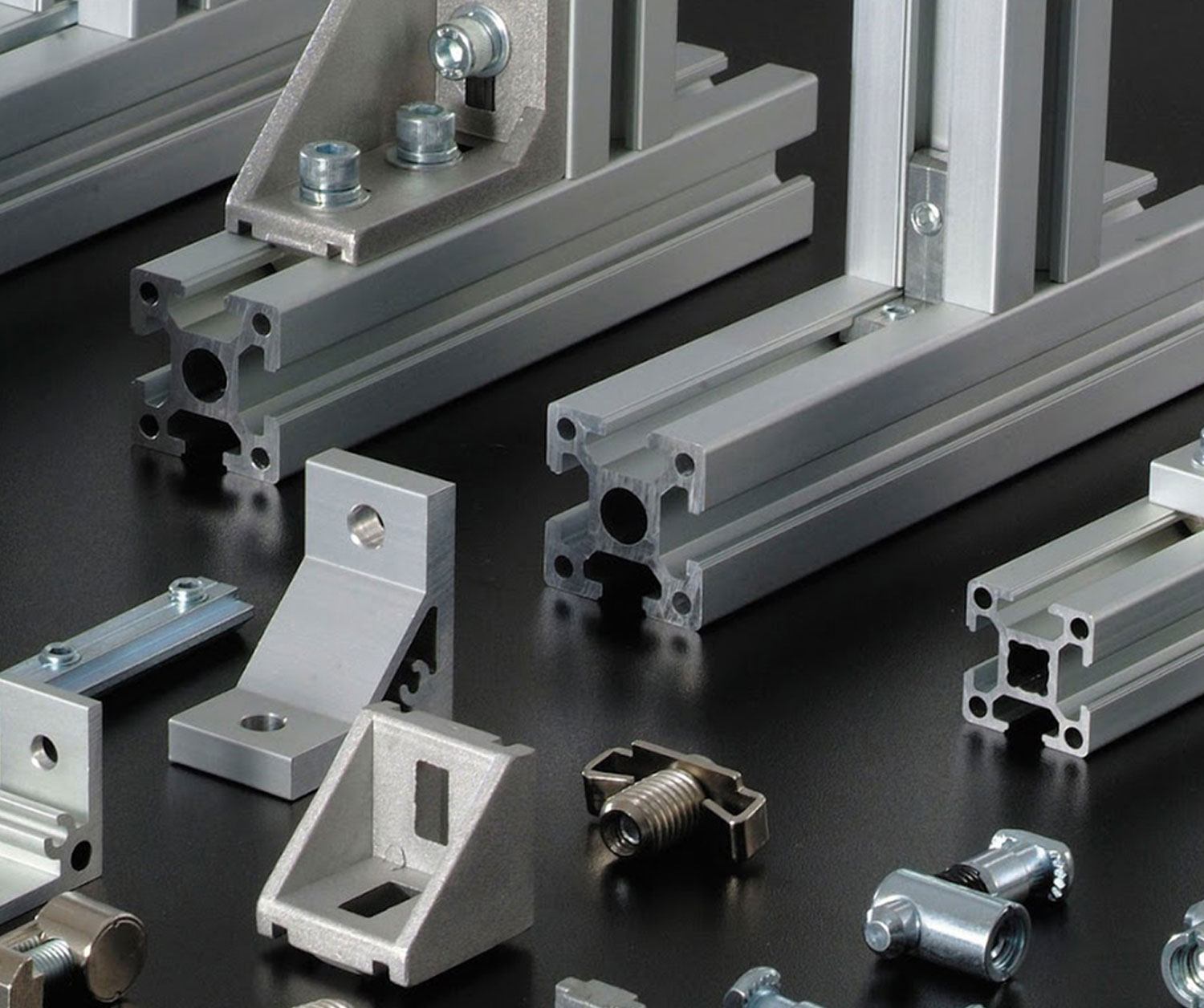

Каталоги освоенных чертежных алюминиевых профилей

* В каталоге представлены, в том числе, и эксклюзивные профили, права на которые принадлежат фирмам, оплатившим освоение производства профилей.

ru, в мессенджерах по номеру +7 (910) 596-97-97.

ru, в мессенджерах по номеру +7 (910) 596-97-97.

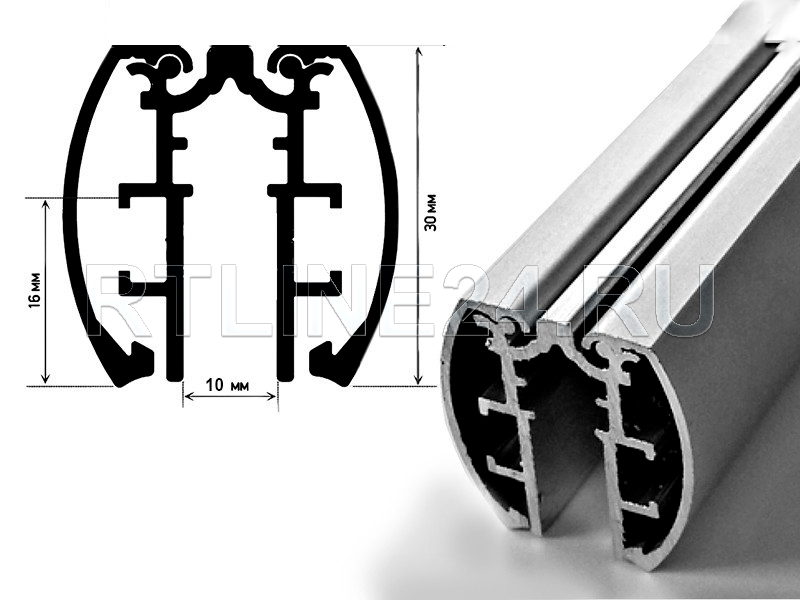

Профиль алюминиевый для вентиляции, кондиционирования и отопления

Профиль алюминиевый для внутренней отделки

Профиль алюминиевый для мебели

Профиль алюминиевый для рекламы и офиса

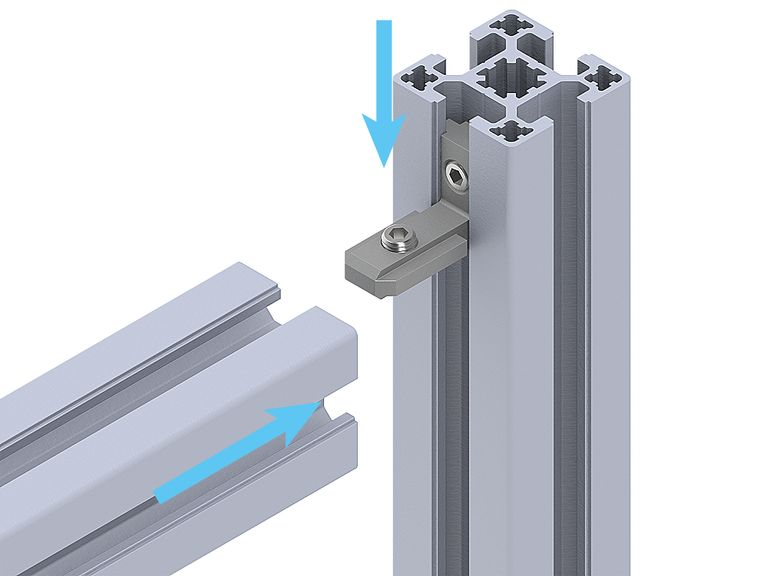

Профиль алюминиевый для строительства и металлоконструкций

Профиль алюминиевый для транспорта и машиностроения

Профиль алюминиевый для электро и спецоборудования

Многолетний опыт производства и реализации профиля алюминиевого позволяет нам изготовить любой профиль по чертежам и разработкам заказчика. В зависимости от сложности изготавливаемого профиля, габаритов, требований к поверхности, мы можем подобрать оптимальное соотношение цены и качества.

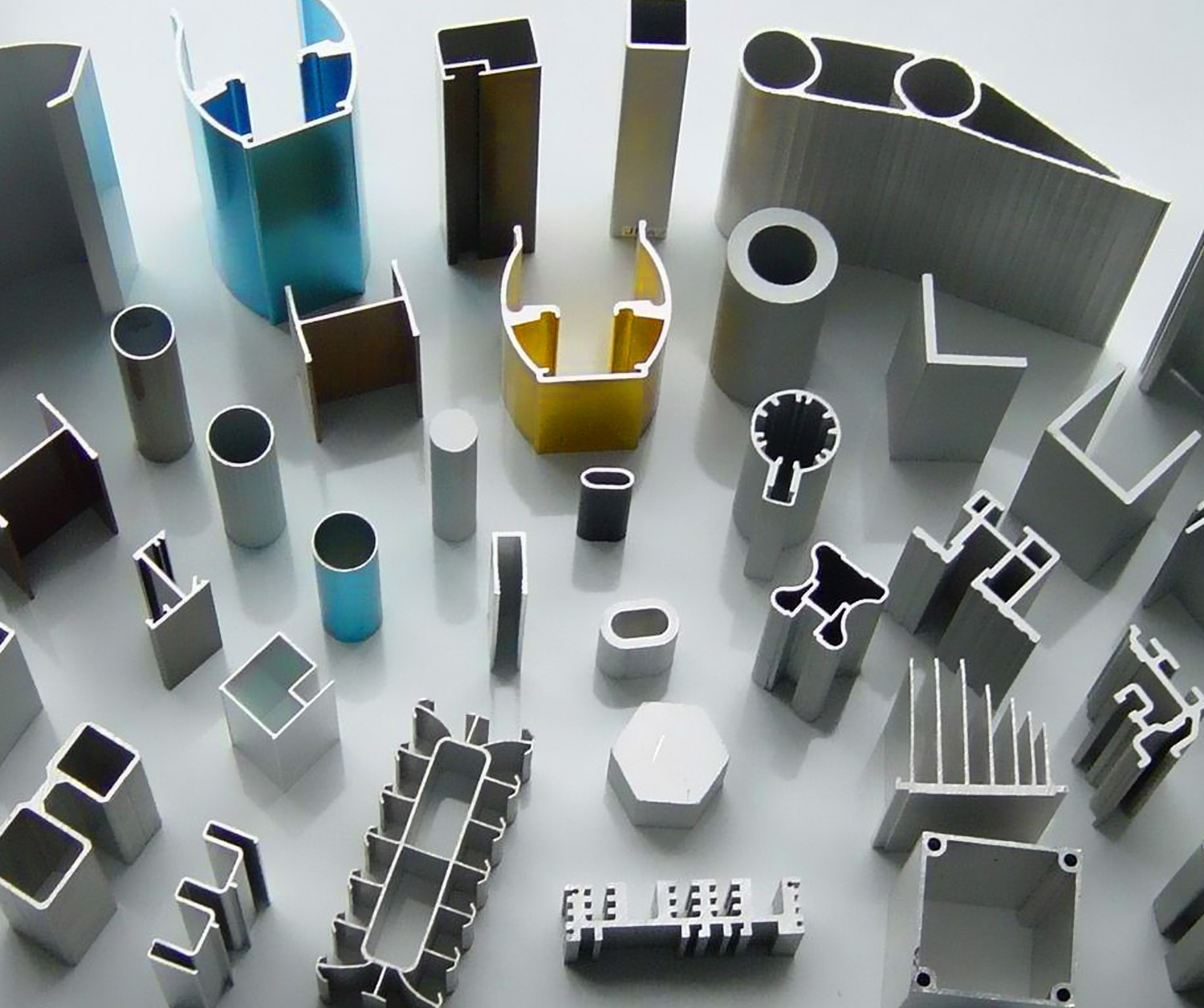

Освоено более 3000 наименований алюминиевых профилей из сплавов:

- АД 31, АД 35, АД 0 по ГОСТ 8617-81, 6060 и 6063 по ГОСТ 22233-01

- EN AW-6060, EN AW-6063 по EN 573-3:2009,

в том числе специальные алюминиевые профили по чертежам заказчика, а также стандартные профили (труба, уголок, швеллер, профильная труба, тавр).

Если Вы не нашли в каталоге нужный профиль, возможна экструзия алюминиевого профиля по вашим чертежам. Если у вас нет чертежа профиля, конструктора нашей компании могут его разработать на основании образца алюминиевого профиля, эскиза или с нуля под конкретную задачу.

Мы можем изготовить профили с максимальным диаметром описанной окружности 324 мм.

Ниже – зеленым цветом указаны максимальные габариты, в которые должен вписываться профиль.

Преимуществом данной схемы работы является то, что мы несем полную ответственность перед нашим клиентом за качество и сроки выполнения. Кроме того, являясь обладателями уникальной технологии финишной обработки поверхности профиля (анодирование), мы понимаем, какие требования должны предъявляться к сплаву и качеству поверхности исходного профиля, и отслеживаем соответствие параметров алюминиевого полуфабриката данным требованиям, что является одним из ключевых моментов, обеспечивающих высокое качество.

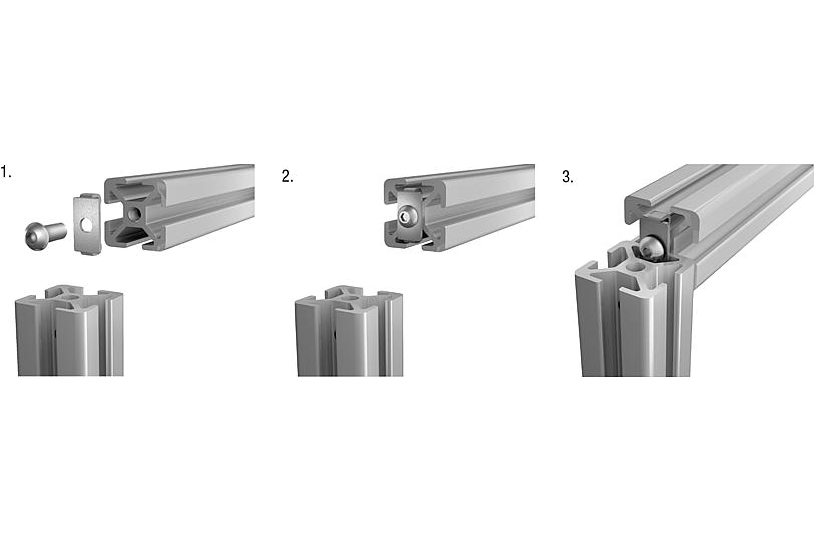

1. РАЗРАБОТКА ЧЕРТЕЖЕЙ И ОПТИМИЗАЦИЯ ПАРАМЕТРОВ ПРОФИЛЯ.

Включает в себя разработку чертежей и основных параметров профиля согласно ГОСТ (22233-2001, 8617-87, EN 755–2001 и EN 12020-2001.

Наши конструкторы совместно с технологами сделают необходимые расчеты, адаптируют конфигурацию профиля по параметру цена/качество. Подготовят всю

Стоимость инструмента для экструзии алюминиевого профиля зависит от конфигурации размеров, сложности и вида профиля (полый или сплошной) и находится в диапазоне от 900 €. Примерно 60 % цены матрицы составляет стоимость высококачественной стали марки W 302, остальное — расходы на механическую обработку, выдержку, упаковку и логистику.

Мы выставляем счет на предоплату в размере 100 % от стоимости опытного образца алюминиевого профиля, включая стоимость матричного инструмента.

2. ИЗГОТОВЛЕНИЕ ИНСТРУМЕНТА И ОПЫТНЫХ ОБРАЗЦОВ.

Срок изготовления инструмента с соблюдением технологии составляет 15-25 рабочих дней. После изготовления матрицы приступаем к изготовлению опытных образцов. Производим опрессовку нового инструмента (матрицы), корректируем ее. Срок производства опытных образцов составляет от 5 до 10 рабочих дней после изготовления матрицы.

Соответствие готового профиля требованиям чертежа проверяет наше ОТК, дает свое заключение о годности. Далее мы передаем образец вам и, после вашего одобрения, мы отправляем матричный инструмент на упрочнение (азотирование) для увеличения ресурса.

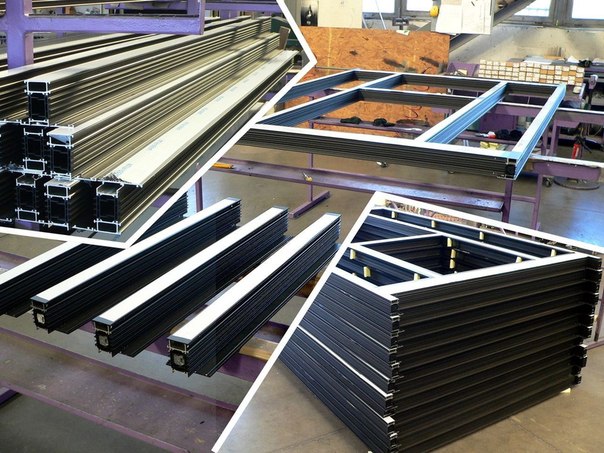

3. ИЗГОТОВЛЕНИЕ ПРОМЫШЛЕННОЙ ПАРТИИ АЛЮМИНИЕВОГО ПРОФИЛЯ.

Для заказа партии алюминиевого профиля необходимо определить необходимую и оптимальную длину, декоративное покрытие (анодирование, порошковая покраска). В работу принимаются заказы от 500 кг.

В работу принимаются заказы от 500 кг.

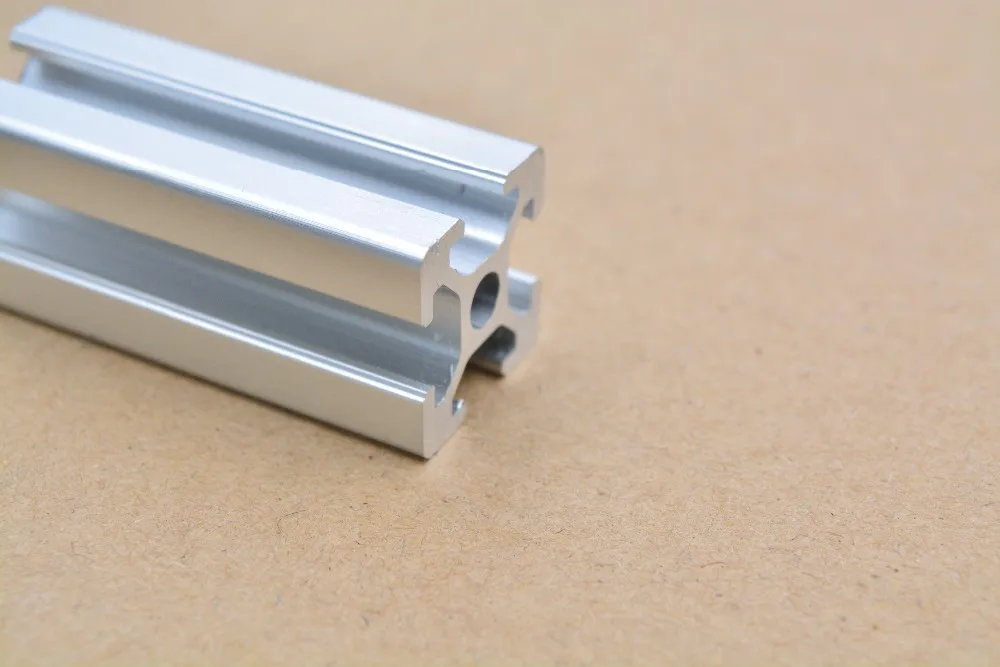

Производственный процесс (экструзия) занимает от 10 до 30 календарных дней. В первую очередь это связано с технологией производства и производственным планом. Технология экструзии предоставляет возможность делать алюминиевый профиль длиной 30-50 метров, но условия термообработки, упаковки, транспортировки и дальнейшего передела оптимизировали его размеры от 3,0 до 7,0 метров.

Анодирование или покраска по шкале RAL занимает от 5 до 15 рабочих дней. Доставку производим своим транспортом или через транспортные компании. Самовывоз осуществляется со склада в г. Малоярославце.

Возможна дополнительная обработка профилей и изготовление деталей на станках с ЧПУ:

- порошковая покраска по ГОСТ 22233-2001, ГОСТ 9.402-80, 9.410-88, Qualicoat и др.,

- декорирование,

- анодирование по ГОСТ 9.303-84,

- порезка (прямая, под углом),

- сверление,

- фрезеровка, зенковка,

- нарезка резьбы,

- торцефрезерная обработка,

- завальцовка алюминиевых профилей,

- лазерная гравировка, нанесение логотипа компании на профили или детали.

При необходимости специалисты нашей компании разрабатывают, и мы изготавливаем всю необходимую оснастку для сверления, пробивки, фрезеровки и других технологических операций.

Присылайте чертеж профиля с указанием ГОСТ (ЕN) на допуски, сплава и состояния поставки, ориентировочной потребности в месяц (год), назначения профиля, и мы сообщим Вам стоимость и сроки изготовления.

Сертификат соответствия профилей ГОСТ22233-2018 (pdf, 4.24 Мб)

Сертификат соответствия профилей ГОСТ 22233-2001 (pdf, 1.26 Мб)

Запрос на профиль по чертежам заказчика

Производство алюминиевого профиля (все виды профилей) в России

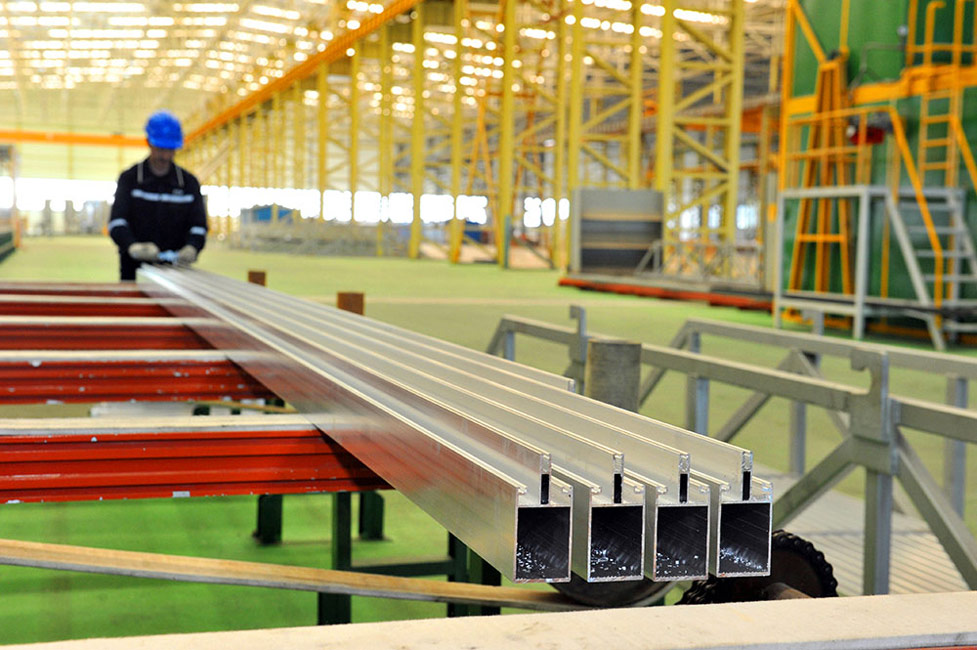

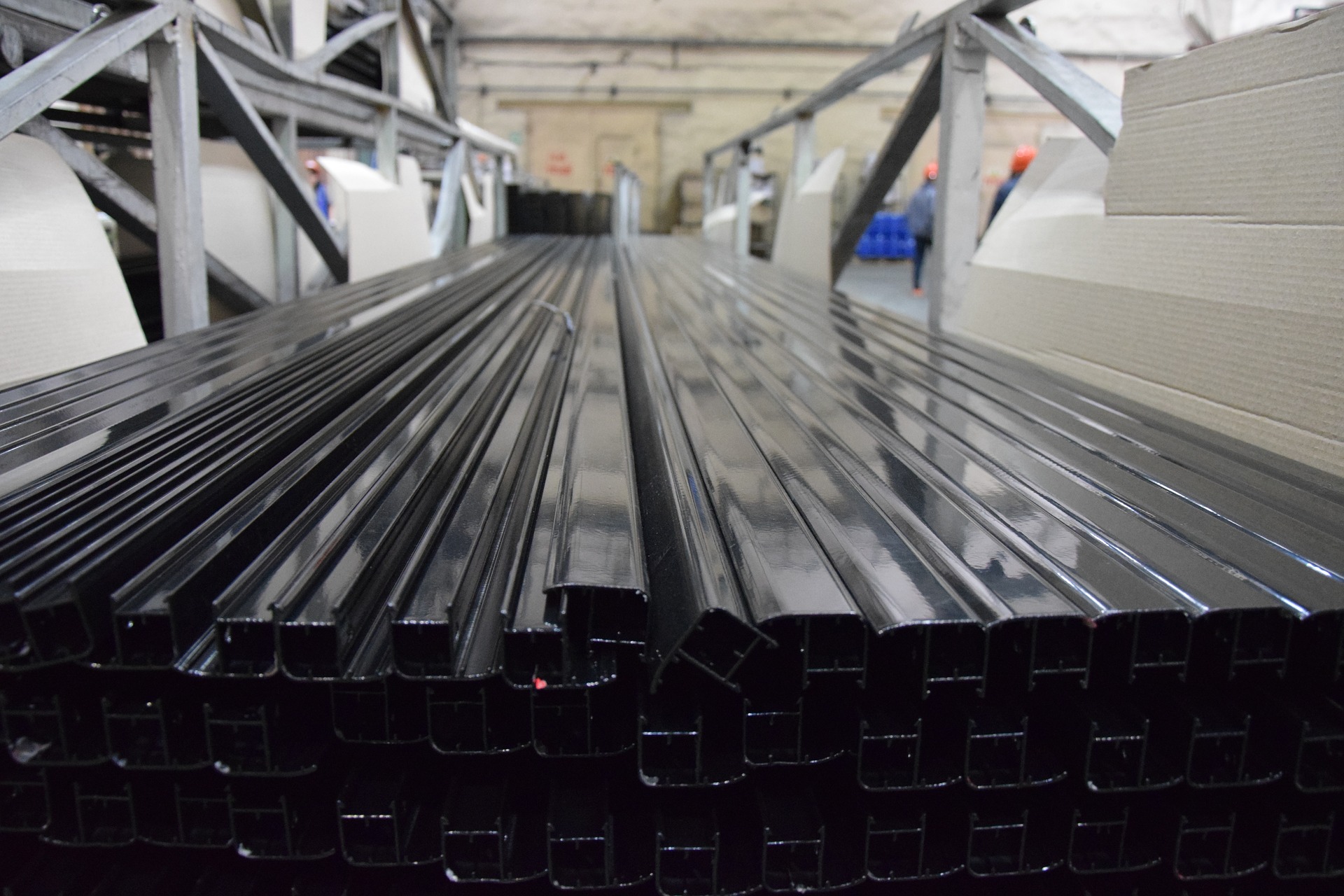

Производство оснащено современным автоматизированным прессовым комплексом производительностью 8200 т алюминиевых профилей в год, линией порошковой окраски, обеспечивающей, благодаря многоступенчатой подготовке поверхности, высокое качество и стойкость декоративного покрытия.

Литейное производство алюминия

Оборудование и технология литейного производства ООО «БК-АЛПРОФ» позволяют изготавливать цилиндрические сплошные слитки из алюминия и алюминиевых деформируемых сплавов.

Узнать большеЭкструзия профиля

Предприятие оснащено современным высокотехнологичным оборудованием европейского уровня. Производство продукции осуществляется на трех прессовых линиях

Узнать большеПорошковая окраска

Линия порошковой окраски ООО «БК-АЛПРОФ» основана на базе комплекса современного оборудования WAGNER (Германия).

Узнать большеПроизводство анодированного алюминиевого профиля

Анодирование — электрохимическое оксидирование образование защитной оксидной плёнки на поверхности металлических изделий

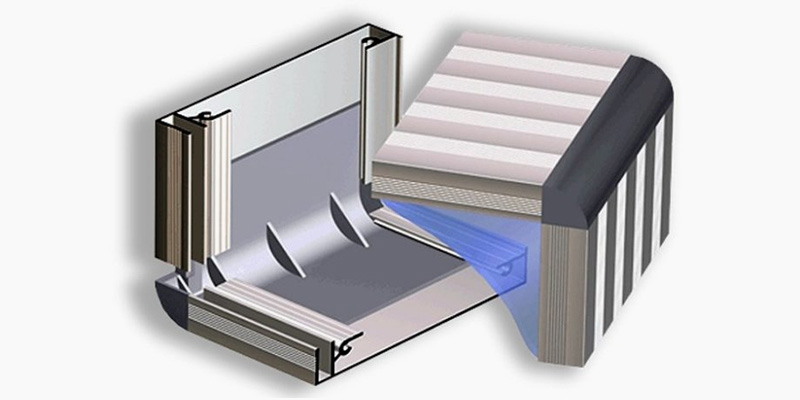

Узнать большеАлюминиевые конструкции: виды, производство, монтаж

С начала 2006 года на предприятии успешно работает участок сборки светопрозрачных конструкций из алюминиевого и металлопластикового профиля.

Узнать больше

Закупка алюминиевого лома

Ежемесячно ООО «БК-АЛПРОФ» закупает для нужд собственного производства до 3000 тонн лома алюминия и алюминиевой чушки сплавов АД31, АД0, АД1.

Узнать большеАлюминиевые фасадные конструкции

Алюминий широко используется для изготовления фасадных конструкций. Профили из данного материала превосходят по эксплуатационным характеристикам деревянные и стальные аналоги.

Узнать больше

Изготовление алюминиевого профиля в Москве

Компания UTM располагает техническим и лабораторным оборудованием, что позволяет изготавливать продукцию высочайшего качества как для стандартных, так и индивидуальных проектов.

Работа на современном оборудовании – это:

- снижение себестоимости готовых изделий;

- повышение скорости и качество производства;

- выпуск продукции по спецификациям заказчика.

Внимание! Все услуги доступны только при заказе профиля на нашем производстве.

С давальческим сырьем категорически не работаем!

Конструктивные решения

Учитывая потребности рынка, мы готовы взяться за заказ любой сложности – от изготовления комплектующих для мебели до производства особо сложных инженерных конструкций. Мы осуществляем изготовление алюминиевого профиля всех видов:

- по стандартам;

- по индивидуальным чертежам.

Производственные линии UTM полностью автоматизированы, что позволяет достичь высокоточной геометрии и нормативной прочности готовой продукции. Это повышает эксплуатационные характеристики изделий из алюминия, облегчает процесс их транспортировки и монтажа.

Обработка алюминиевого профиля

Для придания готовым изделиям требуемых размеров и необходимого внешнего вида проводится обработка алюминиевого профиля:

- резка;

- окраска;

- анодирование;

- декорирование.

Компания UTM предлагает услуги полного цикла – изготовление профиля по размерам заказчика и декоративную покраску, а также резку готовых изделий.

Механическая обработка алюминиевого профиля

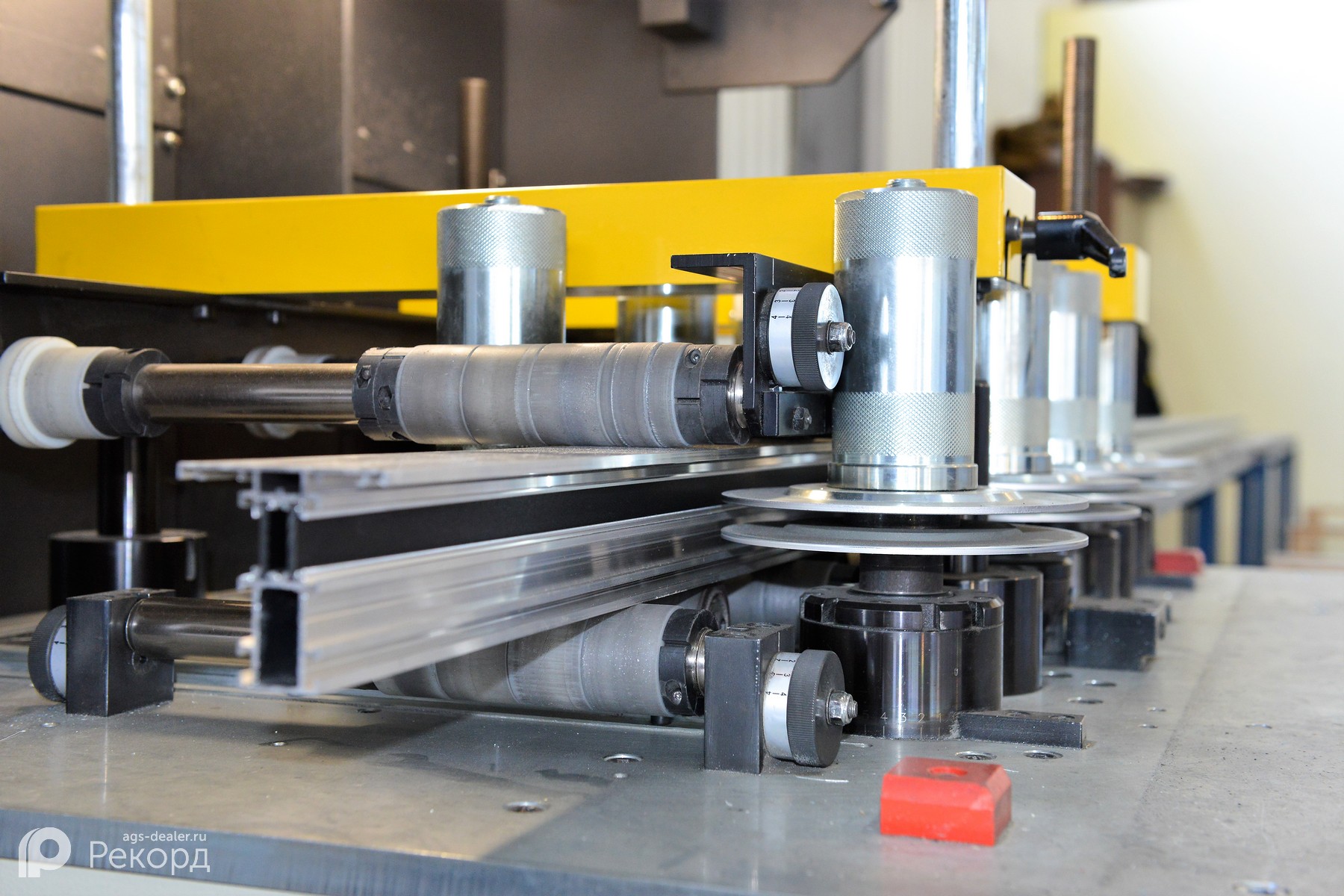

Производственные линии UTM оснащены современным оборудованием с электронным управлением.

Обрабатывающие операции проводятся по индивидуальным настройкам, что позволяет добиться высокого технического и декоративного эффекта.

По окончании процессов обработки проводится контроль физико-механических, декоративных и эстетических (равномерность слоя краски) качеств профиля.

Для защиты изделий от механических повреждений по окончании обработки они надёжно упаковываются (в зависимости от условий транспортировки мы предлагаем несколько вариантов упаковочных материалов).

Заказы на обработку алюминиевого профиля осуществляются через наших консультантов, связаться с которыми можно по телефону на сайте или через форму обратной связи. Вам предложат возможные варианты обработки изделий, а также озвучат сроки и стоимость заказа, исходя из объёма материала и сложности задачи.

Вам предложат возможные варианты обработки изделий, а также озвучат сроки и стоимость заказа, исходя из объёма материала и сложности задачи.

Производство алюминиевого профиля

Выпуск алюминиевого профиля – сложный и трудоёмкий процесс. Обеспечивают выполнение технологического процесса специалисты-профессионалы высокого уровня. Производственный цикл замкнутый, т.е. производство практически безотходное. Весь алюминий (обрезки, отбраковка) возвращается к началу производственной цепочки – в литейный цех. Он располагается в отдельном здании площадью 1100 м2. Вспомогательные площади цеха занимают в три раза большую площадь, это необходимо для беспрепятственного подвоза и накопления лома алюминия, создания трёх дневного запаса с целью обеспечить безостановочную работу плавильных печей.Здесь происходит плавка и литьё алюминия различных марок с заранее заданными свойствами. Для этого применяется автоматизированная литейная линия, которая включает в себя стационарные отражательные плавильные печи объёмом расплавляемого металла 15т.

каждая, литниковую систему с оборудованием для отливки различных литейных форм d127, 152, 178mm., печь гомогенизации (объём загрузки 25т.) и камеру охлаждения. Производительность этой линии до 60т. в сутки по готовой продукции. Печи работают на природном газе. Поддержание заданного режима плавки обеспечивается в автоматическом режиме программируемым логическим контроллером.

каждая, литниковую систему с оборудованием для отливки различных литейных форм d127, 152, 178mm., печь гомогенизации (объём загрузки 25т.) и камеру охлаждения. Производительность этой линии до 60т. в сутки по готовой продукции. Печи работают на природном газе. Поддержание заданного режима плавки обеспечивается в автоматическом режиме программируемым логическим контроллером.Руководство предприятия держит руку на пульсе мировых технологий производства продукции из алюминия и уделяет большое внимание развитию производства, внедрению новых современных, экологически чистых технологий. Экологическая чистота производства и, следовательно, всего региона это один из важнейших приоритетов в развитии акционерного общества. Данные мониторинга за состоянием окружающей среды и анализ этих данных в независимой лаборатории показывают в разы меньшую концентрацию от ПДК как на самом предприятии, так и за его пределами на границе санитарной защитной зоны.

Продукция литейного цеха является полуфабрикатом (заготовкой) для цеха экструзии (он занимает площадь более 15000м2) в котором фактически и получается тот вид изделия, который необходим заказчику.

Мы поставляем на рынок продукцию, которая удовлетворит по ассортименту и качеству самых взыскательных потребителей. И в этом вопросе мы не стоим на месте, постоянно разрабатываем и внедряем в производство новые виды изделий, расширяем ассортимент выпускаемой продукции. Для этого у нас есть все возможности. В настоящее время цех экструзии имеет в своём активе четыре мощные полноценные линии экструзии алюминиевого профиля. Применяемые в прессах гидравлические насосы развивают усилие прессования до 350 кгс/см2. После экструзионного прессования, для придания требуемых механических свойств, профиль проходит процедуру «старения» или гомогенизации. Возможности цеха экструзии по выпуску готовой продукции составляют до 80т. или десятки километров алюминиевого профиля в сутки.

Самая ответственная – финишная часть производства, нанесение на профиль полимерно-порошкового покрытия любого цвета и оттенка по желанию заказчика. На этом этапе стоимость ошибки возрастает многократно. Необходимо правильно подготовить профиль, равномерно нанести ППП, придать покрытию необходимую твердость и глянец.

Данная операция выполняется на двух автоматических линиях. Но в зависимости от конфигурации профиля, его размера, удельного веса, температуры в помещении оператор должен определить параметры работы линии. Эту операцию выполняют специалисты экстра-класса совместно с руководителем. На участке соблюдается стерильная чистота, поддерживается необходимый микроклимат, обеспечивается многоуровневый сплошной контроль качества. После чего наклеивается фирменная защитная пленка KRAUSS, производится его упаковка и реализация.

Данная операция выполняется на двух автоматических линиях. Но в зависимости от конфигурации профиля, его размера, удельного веса, температуры в помещении оператор должен определить параметры работы линии. Эту операцию выполняют специалисты экстра-класса совместно с руководителем. На участке соблюдается стерильная чистота, поддерживается необходимый микроклимат, обеспечивается многоуровневый сплошной контроль качества. После чего наклеивается фирменная защитная пленка KRAUSS, производится его упаковка и реализация.Для придания готовой продукции оригинального декоративного вида, а так же улучшения функциональных свойств (антикоррозийных, оптических, теплофизических) на предприятии внедрена и успешно применяется технология «анодирование алюминиевого профиля». Цветовая гамма готовой продукции не ограничена.

Обеспечение качественной жизнедеятельности предприятия основная задача большого коллектива так для достижения результата с наименьшими издержками была запущена собственная газотурбинная электростанция. Вододобыча для нужд пр-во обеспечивается за счет собственной водяной скважины.

Вододобыча для нужд пр-во обеспечивается за счет собственной водяной скважины.

Производство алюминиевого профиля

Производство алюминиевых профилей, экструзия — наша специальность.

От оконных рам до железнодорожных вагонов, кузова автомобилей и самолетов, а также от солнечных отражателей до парфюмерных контейнеров, алюминиевые профили используются на протяжении всей повседневной жизни. Владеем полным набором методов обработки алюминия, прессование (экструзию), механическую обработку, покраску или анодирование. Наши точные комбинации сплавов и методы производства приводят к высокотехнологичной продукции, которая соответствует спецификациям клиентов и превосходит их ожидания.

Alumatic.Ru предлагает полный спектр узкоспециализированных изделий из алюминия в различных формах и размерах. Они варьируются от индивидуальных профилей до стандартных труб и швеллеров. Мы поддерживаем свои продукты, включая в себя техническую помощь, отделочные операции обработки поверхности (порошковая покраска и анодирование), а также специализированные услуги механической обработки. Гарантируем самые высокие стандарты качества наших алюминиевых профилей, решений и услуг.

Гарантируем самые высокие стандарты качества наших алюминиевых профилей, решений и услуг.

Алюминиевый профиль.

Alumatic.ru — специалисты по производству экструзионного алюминиевого профиля от проектирования до изготовления и сборки компонентов. Каждый попавший к нам алюминиевый профиль пройдет полное всестоороннее изучение, станет технологически совершенным и качественно произведенным. Отправьте нам чертеж вашего алюминиевого профиля и вы поймете — лучше нас нет.

Решения под ключ.

Преимущество Alumatic.ru заключается в его способности управления комплексными решениями поставок под ключ для своих клиентов. Каждое решение и заказ учитывает логистические и коммерческие потребности клиента. Наш богатый опыт в экструзии алюминия и инженерного изготовления, делают нас наилучшим решением для вас.

Наши стандарты контроля качества и строгие системы контроля качества охватывает все рабочие процессы прямо от производства до отгрузки. Политика в области качества компании направлена на полное удовлетворение клиента по времени графиков поставок и других функциональных требований.

Политика в области качества компании направлена на полное удовлетворение клиента по времени графиков поставок и других функциональных требований.

Произведем алюминиевый профиль по вашему чертежу, эскизу, образцу или модели по технологии горячего прямого прессования (экструзии), соблюдём ГОСТ 22233-2001 и не допустим брака. Спроектируем алюминиевый профиль, адаптируем под технологию прессования, начертим, создадим матрицу, произведем партию и привезем.

Предложим вам самые лучшие цены, доступные под ваши требования к экструзии алюминия. Ценовое предложение охватит основную информацию, необходимую для изготовление алюминиевого профиля. Хотите получить больше информации, пожалуйста, свяжитесь с нами. Мы открыты для обсуждения различных вариантов и возможностей производства ваших профилей.

Мы рассчитываем на сотрудничество с вами!

.

О компании — «АЛТЕК» Производство алюминиевого профиля

Компания «АЛТЕК» работает для Вас с 2007 года. Основное направление нашей деятельности — производство алюминиевого профиля.

Основное направление нашей деятельности — производство алюминиевого профиля.

Наш завод оснащен современным оборудованием:

- плавильно-литейным комплексом по производству алюминиевых цилиндрических слитков;

- тремя линиями экструзии алюминиевого профиля;

- цехом механической обработки;

- линией вертикальной порошковой покраски.

Главный принцип работы нашей компании — производство качественной продукции, разумные цены и быстрые сроки исполнения заказов!

Ежегодное производство высококачественной алюминиевой сертифицированной продукции порядка 12 000 тонн, что составляет ориентировочно 4-5% от общего объема выпускаемой продукции на алюминиевом рынке России.

В настоящее время АЛТЕК производит широкий комплекс алюминиевых профилей общестроительного назначения, изделий для производства вентилируемых фасадов, конструкций, архитектурных комплексов, а также алюминиевый профиль согласно чертежей и проектов заказчика.

Мы предлагаем высококачественный алюминиевый профиль по самым приемлемым ценам. Вся наша продукция отвечает требованиям ГОСТ, и, что немаловажно, ожиданиям наших заказчиков.

Растущая конкуренция мотивирует повышать дополнительный сервис, предвосхищать желания и потребности заказчиков, именно поэтому на регулярной основе компания инвестирует в технологический процесс, ассортимент производимой продукции в 2018-2019 году увеличен с 4000 до 7000 наименований.

Участники проекта

«Производительность труда и поддержка занятости»

Сертифицированный участник программы «Made in Russia»

экспортный бренд страны

2007 Производство оснащено двумя газовыми наклонными отражательными печами DongShin, объемом 9 тонн каждая, прессом горизонтальным гидравлическим SKM усилием 1’800 UST

2010 Приобретен и запущен в эксплуатацию второй пресс горизонтальный гидравлический SKM усилием 1’350 UST

2014 Приобретен и запущен в эксплуатацию третий пресс горизонтальный гидравлический SKM усилием 1’350 UST

Приобретена и запущена в эксплуатацию линия вертикальной порошковой покраски CUBE

2017 Приобретена и запущена в эксплуатацию линия термовставки Amachine и проведена полная модернизация производства

Производство алюминиевого профиля в Новосибирске.

Завод по изготовлению профиля.

Завод по изготовлению профиля.Алюминиевая продукция совсем недавно была признана наиболее востребованной на современном рынке. Спрос на такого рода конструкции растет с каждым годом. Алюминиевые сплавы используются не только в автомобильной и электронной индустрии. Исходя из свойств данного металла, профили, изготовленные из него, широко используются:

- • в изготовлении инвентаря для обработочной индустрии;

- • в создании несущих конструкций разных сооружений;

- • отделки фасадов;

- • воплощения идей в дизайн интерьера и экстерьера в минималистических и hi-tech стилях;

В общем, подразумевает изготовление строительной и отделочной оснастки. Несмотря на высокую востребованность данного рода продукта, не каждый знаком с процессом изготовления алюминиевых профилей. Более того, как должен быть оборудован, и что из себя представляет завод, где их производят.

Завод алюминиевых профилей в Новосибирске.

В основном это высокотехнологичные и хорошо оборудованные цеха с большим количеством специалистов этой отрасли. Прежде всего, завод должен быть оборудован серьезной вентиляционной и противопожарной системой для безопасности производства. Теперь можно описать оборудование, которое непосредственно изготавливает алюминиевый продукт.

Прежде всего, завод должен быть оборудован серьезной вентиляционной и противопожарной системой для безопасности производства. Теперь можно описать оборудование, которое непосредственно изготавливает алюминиевый продукт.

- • Газовая печь и котел – предназначены для плавки металла;

- • Формочки – в них происходит отливка определенных частей;

- • Пресс – прессует нагретый металл и придает начальную форму для дальнейшей обработки;

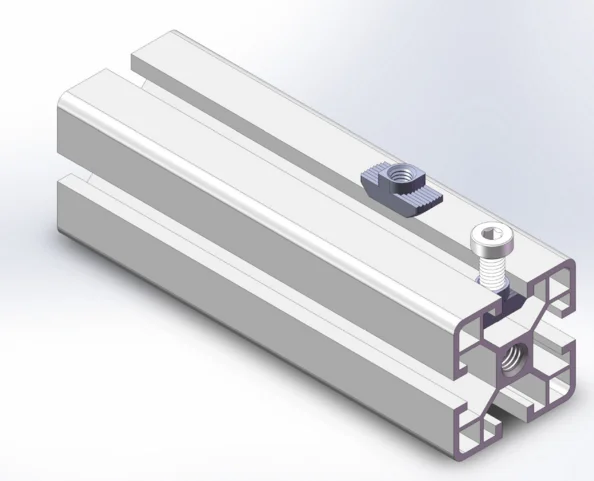

- • Матрицедержатели, пресс-шайбы, матрицы, опорные кольца, подкладки, ножи удаления пресс остатка – это технологическая система изготовления;

- • Растяжной механизм и резак – формирует необходимую длину;

- • Корзины – специальные корзины для хранения и хим. обработки изготовленных профилей.

- • В некоторых случаях, уже изготовленные профили, подвергаются термической обработке и специальной химической. В таком случае, продукт такого метода производства будет более качественным и износостойким. Зачастую это несущие конструкции зданий.

Технология изготовления алюминиевого профиля

Изготовление алюминиевого профиля для большинства своих потребителей производится с помощью двух традиционных методов. Если заказчику необходим уникальный продукт, его производят по чертежам потребителя. Однако завод по изготовлению алюминиевого профиля все равно ограничен технологическими возможностями оборудования. Работа с индивидуальными заказами по плечу только отличному специалисту высокой квалификации.

Чаще всего алюминиевый профиль изготавливают методом экструзии — заготовка продавливается через специальное отверстие. Процесс изготовления разделяется на определенные этапы. Первый этап заключается в прогреве прессовального оборудования и нагревание болванок на специализированной газовой печке. Второй этап включает собственно прессование изделия. А последний этап включает в себя резку продукции на определенную длину и старение готовых изделий. Чтобы изготовленный профиль был качественным, очень важно контролировать качество на каждом, из трех этапов и не позволять персоналу отходить от установленных норм во время производства.

Последовательность и описание изготовления алюминиевых профилей. Изготовление алюминиевого профиля — достаточно сложный и трудоемкий процесс. Все начинается с поставки «ингредиента». Затем все должно следовать определенной последовательности с внимательным учетом времени на каждый этап, так как работа идет с металлом высокой температуры, и его будущие свойства будут зависеть от своевременного и вовремя выполненного этапа.

Что такое экструзия алюминия? Процесс в 10 шагов

Что будет дальше? Термическая обработка, чистовая обработка и изготовление

После завершения экструзии профили можно подвергать термообработке для улучшения их свойств.

Затем, после термообработки, они могут получить различную отделку поверхности для улучшения внешнего вида и защиты от коррозии.

Они также могут пройти производственные операции, чтобы довести их до окончательных размеров.

Термическая обработка: улучшение механических свойств

Сплавы серий 2000, 6000 и 7000 можно подвергать термообработке для повышения их предела прочности на разрыв и предела текучести.

Для достижения этих улучшений профили помещаются в печи, где процесс их старения ускоряется, и они доводятся до температур T5 или T6.

Как меняются их свойства? Например, необработанный алюминий 6061 (T4) имеет предел прочности на разрыв 241 МПа (35000 фунтов на квадратный дюйм). Термообработанный алюминий 6061 (T6) имеет предел прочности на разрыв 310 МПа (45000 фунтов на кв. Дюйм).

Заказчику важно понимать потребности своего проекта в прочности, чтобы обеспечить правильный выбор сплава и состояния.

После термообработки профили также можно обрабатывать.

Обработка поверхности: улучшение внешнего вида и защита от коррозии

Алюминиевые профили могут подвергаться различным отделочным операциям.

Экструзии можно отделывать и изготавливать различными способами.

Две основные причины, по которым стоит их учитывать, заключаются в том, что они могут улучшить внешний вид алюминия, а также могут улучшить его коррозионные свойства. Но есть и другие преимущества.

Но есть и другие преимущества.

Например, процесс анодирования увеличивает толщину естественного оксидного слоя металла, улучшая его коррозионную стойкость, а также делая металл более устойчивым к износу, улучшая излучательную способность поверхности и обеспечивая пористую поверхность, которая может принимать красители разного цвета.

Также могут быть выполнены другие отделочные процессы, такие как покраска, порошковое покрытие, пескоструйная обработка и сублимация (для создания имитации дерева).

Кроме того, существует множество вариантов изготовления профилей.

Изготовление: получение окончательных размеров

Варианты изготовления позволяют получить конечные размеры, которые вы ищете в ваших экструзиях.

Профили можно перфорировать, просверливать, обрабатывать, резать и т. Д. В соответствии с вашими требованиями.

Например, ребра на экструдированных алюминиевых радиаторах могут быть подвергнуты поперечной механической обработке, чтобы создать конструкцию штифта, или отверстия для винтов могут быть просверлены в детали конструкции.

Независимо от ваших требований, существует широкий спектр операций, которые можно выполнять с алюминиевыми профилями, чтобы они идеально подходили для вашего проекта.

Резюме: Экструзия алюминия — важный производственный процесс

Экструзия алюминия — это процесс создания деталей с определенными профилями поперечного сечения путем проталкивания нагретого сплава через матрицу.

Создаваемые формы могут быть сплошными, полыми и полупустыми; и они могут быть простыми или сложными.

Интересен процесс экструзии, в результате которого получаются профили длиной 8–24 футов, которые затем можно подвергать термообработке, отделке и изготовлению в соответствии с требованиями заказчика.

Если вы хотите узнать больше о том, как оптимизировать конструкцию деталей для процесса экструзии, загрузите наше Руководство по проектированию экструзионных изделий из алюминия.

Как изготавливаются алюминиевые профили?

Добро пожаловать в Thomas Insights — каждый день мы публикуем последние новости и аналитику, чтобы наши читатели были в курсе того, что происходит в отрасли. Подпишитесь здесь, чтобы получать самые популярные новости дня прямо на ваш почтовый ящик.

Подпишитесь здесь, чтобы получать самые популярные новости дня прямо на ваш почтовый ящик.

Экструзия алюминия — это универсальный процесс формовки металла, при котором машина направляет алюминий через формованное отверстие в матрице. В результате этого процесса получается удлиненный кусок алюминия, имеющий форму штампа. Процесс экструзии позволяет создавать широкий спектр сложных металлических форм на заказ.

Процесс экструзии Экструзия — это многоступенчатый процесс.Как только будет завершен дизайн детали желаемой формы, можно начинать производство. Крайне важно иметь четкое представление о точных требованиях к детали, поскольку предполагаемая функция, внешний вид и окружающая среда продукта будут определять, какой сплав используется для его создания. Различные алюминиевые сплавы обладают отличительными особенностями и преимуществами; следовательно, одни сплавы лучше подходят для конкретных применений, чем другие. После выбора сплава и конструкции изготавливается штамп необходимой формы, а также любой другой инструмент, необходимый прессу для изготовления новой детали.

Чтобы начать собственно экструзию, заготовку — неформованный пруток алюминия — подвергают термической обработке, чтобы смягчить металл и сделать его более податливым. Температура этой термообработки обычно составляет от 800 ° F до 925 ° F. Затем размягченная заготовка помещается в гидравлический пресс, где на заготовку и трамбовку наносится смазка, чтобы предотвратить их прилипание друг к другу. (Ползун — это рычаг пресса, который проталкивает заготовку через машину.) Когда ползун начинает оказывать давление на заготовку в контейнере внутри пресса, ползун начинает прижимать размягченную заготовку к матрице, и заготовка становится короче и шире в контейнере.Давление постепенно толкает заготовку, пока она не протиснется через матрицу, выходя с другой стороны в желаемую форму.

Когда экструдированный металл достигает желаемой длины, матрица разрезается профильной пилой или ножницами, а излишки материала утилизируются. После того, как экструдированный алюминиевый металл охлаждается, используется машина для выпрямления и увеличения твердости и прочности металла. После стадии вытягивания экструзию разрезают на более мелкие части, чтобы сформировать отдельные части. Затем эти детали подвергаются «старению» — процессу, который ускоряет процесс старения за счет контролируемых температур, чтобы повысить твердость и долговечность металла.Затем к экструдированным алюминиевым деталям могут быть применены другие виды обработки, чтобы придать им определенные свойства или рабочие характеристики перед отправкой на упаковку и транспортировку.

После стадии вытягивания экструзию разрезают на более мелкие части, чтобы сформировать отдельные части. Затем эти детали подвергаются «старению» — процессу, который ускоряет процесс старения за счет контролируемых температур, чтобы повысить твердость и долговечность металла.Затем к экструдированным алюминиевым деталям могут быть применены другие виды обработки, чтобы придать им определенные свойства или рабочие характеристики перед отправкой на упаковку и транспортировку.

В процессе экструзии алюминия можно использовать несколько алюминиевых сплавов, например серии 1000, 6000 и 7000, каждый из которых обладает различными качествами, которые делают их идеальными для конкретных применений.

Сплавы серии 1000 не подлежат термической обработке и имеют низкую прочность; эти сплавы часто используются в изделиях, требующих высокой теплопроводности и электропроводности.Серия 6000 поддается термообработке, имеет среднюю и высокую прочность, легко сваривается и хорошо сопротивляется коррозии. Сплавы серии 6000 хорошо выдерживают процесс экструзии и, как следствие, являются наиболее часто применяемым экструзионным материалом в несущих конструкциях. Между тем, серия 7000 предлагает самую высокую прочность сплавов, наиболее широко используемых в строительных материалах. Сплавы серии 7000 легко свариваются и теряют меньшую прочность в зонах, подверженных нагреву, чем сплавы серии 6000. Сплавы серии 7000 обычно используются в автомобильных деталях, авиационных контейнерах, рамах велосипедов и скоростных катерах.

Сплавы серии 6000 хорошо выдерживают процесс экструзии и, как следствие, являются наиболее часто применяемым экструзионным материалом в несущих конструкциях. Между тем, серия 7000 предлагает самую высокую прочность сплавов, наиболее широко используемых в строительных материалах. Сплавы серии 7000 легко свариваются и теряют меньшую прочность в зонах, подверженных нагреву, чем сплавы серии 6000. Сплавы серии 7000 обычно используются в автомобильных деталях, авиационных контейнерах, рамах велосипедов и скоростных катерах.

Экструзия алюминия предлагает ряд уникальных преимуществ, особенно по сравнению с литьем под давлением, другим популярным методом формовки металла.

При литье под давлением расплавленный металл вводят в форму, известную как штамп. Для облегчения визуализации процесса представьте, как наливают тесто в форму, чтобы сделать торт; жидкое тесто — это расплавленный металл, олово — это матрица, а конечный продукт — пирог — изготавливается сложной формы. Эти замысловатые формы могут включать сложные поперечные сечения. Экструзия также позволяет обрабатывать очень хрупкие материалы, поскольку материал имеет дело только с напряжениями сдвига и сжатия.

Эти замысловатые формы могут включать сложные поперечные сечения. Экструзия также позволяет обрабатывать очень хрупкие материалы, поскольку материал имеет дело только с напряжениями сдвига и сжатия.

В то время как литье под давлением является универсальным и надежным процессом для многих приложений и отраслей, экструзия намного более рентабельна из-за более низких затрат на инструмент. Кроме того, детали, изготовленные с помощью процесса экструзии, могут быть такими же прочными и жесткими, как и детали, созданные с помощью литья под давлением. А экструдированные детали на самом деле имеют более высокую пластичность, чем детали, изготовленные с использованием процесса литья под давлением.В общем, литье под давлением лучше подходит для приложений, требующих деталей с неоднородным поперечным сечением.

Ниже приведены некоторые из основных преимуществ экструзии алюминия.

- Способность выполнять большие объемы производства

- Экономическая эффективность

- Возможность работы со многими видами материалов

- Создание сложных, замысловатых деталей

- Способность работать с хрупкими материалами

- Непрерывный процесс

При таком большом количестве опций, доступных для настройки формы и характеристик алюминия, неудивительно, что алюминиевые профили находят применение в самых разных отраслях промышленности. Экструдированные алюминиевые изделия используются, среди прочего, в транспортной, электронной, автомобильной, возобновляемой энергии, строительстве и телекоммуникациях.

Экструдированные алюминиевые изделия используются, среди прочего, в транспортной, электронной, автомобильной, возобновляемой энергии, строительстве и телекоммуникациях.

Больше от Industry Trends

A Guide to Aluminium Extrusions

(Щелкните изображение, чтобы увеличить)

Алюминиевые профили

Экструзия — это процесс формования, при котором производятся детали и изделия с фиксированным профилем поперечного сечения.Он включает в себя проталкивание размягченного сырья плунжером через матрицу, изготовленную для достижения необходимого профиля. По мере того, как материал проходит через матрицу, он принимает форму отверстий матрицы. Как только материал заготовки проталкивается через матрицу, полуфабрикат охлаждается и затвердевает. Затем материал может быть отрезан до необходимой длины или большей длины для дальнейшей обработки.

Алюминий идеально подходит для экструзии. Более легкий вес материала и большая пластичность делают его пригодным для изготовления полых и сложных деталей.

Компания Richardson Metals обладает обширным опытом в поставке алюминиевых профилей по индивидуальному заказу заказчикам в самых разных отраслях промышленности. Ниже мы приводим обзор процесса экструзии алюминия, описываем этапы процесса, производимые типичные формы и общепромышленные применения. Кроме того, мы коснемся предлагаемых нами возможностей экструзии алюминия и того, почему мы являемся идеальным партнером для решения всех задач экструзии алюминия.

Обзор процесса экструзии алюминия

Операции экструзии алюминия варьируются от проекта к проекту, в зависимости от детали и производственных спецификаций.Однако в целом они следуют одному и тому же базовому процессу, который включает следующие шаги:

- Определение профиля клиента. Заказчик предоставляет Richardson Metals чертеж профиля, который необходимо экструдировать.

На этом этапе определяется, сможем ли мы произвести проект и удовлетворить спецификации и допуски клиентов. Любая деталь, которую Richardson Metals изготавливает для заказчика, должна помещаться в круг диаметром 4,5 дюйма и весить не более 2,5 фунтов на фут.Как только проект получает окончательное одобрение заказчика, изготавливается штамп.

На этом этапе определяется, сможем ли мы произвести проект и удовлетворить спецификации и допуски клиентов. Любая деталь, которую Richardson Metals изготавливает для заказчика, должна помещаться в круг диаметром 4,5 дюйма и весить не более 2,5 фунтов на фут.Как только проект получает окончательное одобрение заказчика, изготавливается штамп. - Распил алюминия на заготовки. После изготовления штампов можно переходить к процессу экструзии. Первым шагом является разрезание алюминия на заготовки (то есть цилиндрические блоки из металла).

- Нагрев алюминиевых заготовок. Затем заготовки предварительно нагревают до температуры от 850 ° F до 925 ° F, что является достаточно горячим, чтобы размягчить металл, но недостаточно горячим, чтобы перевести его в расплавленное жидкое состояние.Хотя рабочая температура может быть где угодно в этом диапазоне, она должна быть постоянной на протяжении всей операции. В противном случае конечный продукт может иметь неоднородные площади поперечного сечения.

- Передача заготовок на погрузчик. После нагрева заготовки помещаются на погрузчик и смазываются, чтобы предотвратить их прилипание к экструзионному оборудованию.

- Экструзия заготовок. После размещения в загрузчике заготовки подвергаются процессу прямой экструзии.При прямом экструзии плунжер толкает один конец заготовки, проталкивая другой конец через матрицу. Этот процесс продолжается до тех пор, пока не будет протолкнута вся заготовка. После изготовления экструзии их охлаждают и отправляют на дальнейшую обработку. Эти заключительные этапы могут включать растяжение, правку, упрочнение, резку, термообработку и чистовую обработку поверхности.

Типичные алюминиевые экструдированные формы

Алюминиевые профили принимают самые разные формы.Вот некоторые из наиболее распространенных форм:

- Сплошные формы, , такие как сплошные стержни и стержни с различным поперечным сечением (например, круги, прямоугольники, квадраты и т.

Д.)

Д.) - Полутвердые формы, такие как уголки, каналы и другие частично открытые формы

- Полые формы, , такие как трубы с различным поперечным сечением (например, круги, прямоугольники, квадраты и т. Д.)

Применение алюминиевых профилей

(Нажмите, чтобы увеличить)

Экструзия алюминия — это универсальный производственный процесс, позволяющий создавать множество различных деталей и продуктов.В Richardson Metals наши алюминиевые профили находят применение в самых разных отраслях промышленности, включая следующие:

Aerospace и Military Aluminium предлагает высокое соотношение прочности и веса, пригодность для использования при низких температурах и минимальные требования к техническому обслуживанию, все это делает его идеальным для использования в аэрокосмических и военных операциях. Алюминиевые профили используются в качестве компонентов во многих различных устройствах, оборудовании и системах, например, в самолетах, на Международной космической станции (МКС), а также на военных и полевых объектах больниц.

Алюминиевые профили выполняют множество функций в зданиях. Помимо обеспечения структурной поддержки в нормальных и экстремальных условиях, они могут улучшить как функциональные, так и эстетические качества. Например, при тщательном проектировании и изготовлении они могут снизить потребление энергии или украсить внутренние и внешние зоны.

ЭлектроникаАлюминий обычно используется для изготовления компонентов электронных устройств из-за его формуемости, теплопроводности и электропроводности, а также немагнитных свойств.Некоторые из электронных продуктов, в которых обычно используется экструзия алюминия, включают сотовые телефоны, компьютеры и ноутбуки, электронные шасси, стойки и корпуса, двигатели и системы распределения энергии.

Медицинское оборудование Алюминий идеально подходит для использования в производстве компонентов медицинского оборудования, такого как больничные койки и испытательные устройства. Кроме того, алюминиевые профили могут изготавливаться с жесткими допусками, что позволяет им соответствовать строгим отраслевым стандартам.

Кроме того, алюминиевые профили могут изготавливаться с жесткими допусками, что позволяет им соответствовать строгим отраслевым стандартам.

Алюминий демонстрирует высокое соотношение прочности и веса, что означает, что он прочен без значительного увеличения веса.Кроме того, он отличается высокой формуемостью, позволяя использовать множество сложных и замысловатых деталей. Эти качества делают его подходящим для спортивного и другого оборудования для отдыха, такого как велосипедные рамы, коньки и оборудование для скейтборда, лодки и т. Д.

ТелекоммуникацииАлюминий и алюминиевые сплавы играют важную роль в создании оборудования и инфраструктуры для телекоммуникационной отрасли. Металл легкий, что снижает затраты на транспортировку и установку, и хорошо проводит электричество.Общие области применения алюминиевых профилей в телекоммуникационной отрасли включают кабели и детали спутниковой связи.

Наши возможности по экструзии алюминия

Richardson Metals специализируется на решениях для экструзии алюминия. Наша команда выполняет запросы по проектам со следующими характеристиками:

Наша команда выполняет запросы по проектам со следующими характеристиками:

- Материал. Мы обрабатываем алюминий 6061 и 6063. Алюминий 6061 — прочный металл, используемый для добавления структуры и поддержки. Алюминий 6063 производит профили с высококачественной обработкой поверхности, что делает его идеальным для видимых деталей и изделий, таких как архитектурные элементы.

- Форма детали. Мы можем создавать широкий диапазон форм, включая стержни, профили, стержни и трубы в твердых, полутвердых и полых формах. Для клиентов с очень специфическими или уникальными требованиями мы выполняем индивидуальные дизайнерские запросы.

- Размер детали. Наше оборудование позволяет прессовать алюминиевые профили диаметром до 4 дюймов, длиной до 2,5 фунтов на фут и толщиной до 0,040 дюйма с допусками ± 0,005 дюйма.

- Объем производства. Предлагаем алюминиевые профили в прототипах и серийном производстве.

Свяжитесь со специалистами по экструзии алюминия Richardson Metals Today

Если вам нужны алюминиевые профили, Richardson Metals всегда рядом. Сотрудничая с нами, вы получаете выгоду от наших:

- Большой опыт работы в отрасли. Мы обладаем более чем 40-летним опытом проектирования, производства, резки и отделки алюминиевых профилей для клиентов в самых разных отраслях промышленности, включая аэрокосмическую, электронную, медицинскую продукцию, телекоммуникационные системы, отдых и многое другое.

- Современное производственное предприятие. Наше предприятие площадью 14 400 квадратных футов оснащено прессом RAM на 550 тонн и прессом диаметром 4 1/2 дюйма.

- Обширный спектр дополнительных услуг. В дополнение к нашим возможностям экструзии алюминия мы предлагаем собственные услуги по подготовке и обработке, такие как подготовка поверхности и чистовая обработка, обработка с ЧПУ, резка, удаление заусенцев, сверление, пробивка отверстий и нарезание резьбы.

Чтобы узнать больше о наших возможностях экструзии алюминия или стать нашим партнером в вашем следующем проекте, свяжитесь с нами или запросите ценовое предложение сегодня.Один из наших представителей свяжется с вами, чтобы ответить и ответить на любые вопросы или проблемы, которые могут у вас возникнуть в отношении процесса или ваших конкретных потребностей.

с примерами затрат и сроков

Не только форма экструзии определяет ее свойства. Чтобы объяснить, давайте поговорим о вашем любимом виде шоколадного печенья (потому что углеводы = жизнь). Все ингредиенты жидкого теста помогают определить вкус и текстуру. Хотите мягкое жевательное печенье? Держите время и температуру на низком уровне.

Хотите, чтобы хоккейные шайбы можно было окунуть в стакан с холодным молоком? Умеренная температура, длительное время.

Хотите жевательные центры с едва четкими краями? Высокая температура и короткое время выпечки (это лучшее печенье. Не беспокойтесь о других). Кто-то предпочитает каждый из этих типов. Не существует только ОДНОГО правильного способа испечь печенье (кашляющее, жевательное), но все это печенье с шоколадной крошкой. Просто у них разные свойства.

Кто-то предпочитает каждый из этих типов. Не существует только ОДНОГО правильного способа испечь печенье (кашляющее, жевательное), но все это печенье с шоколадной крошкой. Просто у них разные свойства.

Точно так же алюминиевые профили имеют разные свойства в зависимости от конкретного состава сплава и состояния, которые помогают определить прочность детали, коррозионную стойкость, обрабатываемость и обрабатываемость (насколько хорошо гнется без трещин).Темп или термообработку можно в некоторой степени рассматривать как процесс выпечки, поскольку это специально предписанный набор временных и температурных условий, при которых тесто превращается в печенье. В случае алюминия; однако мы преобразуем металлургическую структуру в сторону прочности и твердости.

Как создаются прототипы экструзий?

Вы хотите сначала услышать хорошие или плохие новости?

The BAD:

У вас есть фантастический дизайн для облегченного экструзионного каркаса рекламного щита с рассеивателем тепла. В нем есть все навороты, на которые вы только могли надеяться, в одной детали, и не требуется никаких креплений или сборок, чтобы собрать все вместе. Единственная проблема в том, как получить прототип длиной 50 футов? Что ж, этого не произойдет без инструмента для выдавливания.

В нем есть все навороты, на которые вы только могли надеяться, в одной детали, и не требуется никаких креплений или сборок, чтобы собрать все вместе. Единственная проблема в том, как получить прототип длиной 50 футов? Что ж, этого не произойдет без инструмента для выдавливания.

ХОРОШО:

Стоимость инструмента для экструзии алюминия вполне разумна с учетом той стоимости, которую он обеспечивает. При работе с экструзией небольшого размера не стоит даже тратить время на обдумывание других вариантов — просто сделайте инструмент. Они недороги и производятся относительно быстро.Более крупные и дорогие экструзии могут быть проверены другими методами.

По другому варианту короткие отрезки профилей можно разрезать гидроабразивной, лазерной, проволочной электроэрозионной обработкой (для придания им формы используются электрические разряды), напечатать на 3D-принтере или придать форму Чаку Норрису. Ха-ха, шучу … Чак Норрис смотрит только в профиль, и он из страха становится тем, чего хочет. Сечения, полученные с помощью этих методов, можно использовать для проверки подгонки профилей к другим деталям или крепежным элементам, а также для демонстрации применимости петель, защелок и других блокировок.

Сечения, полученные с помощью этих методов, можно использовать для проверки подгонки профилей к другим деталям или крепежным элементам, а также для демонстрации применимости петель, защелок и других блокировок.

Что такое производственный процесс для экструзии?

Понимание процесса производства экструзии алюминия на высоком уровне помогает выбрать производителя, который лучше всего подходит для вашего проекта и компании. Загрузите полную статью, чтобы получить более полное представление об этом. Тем не менее, на высоком уровне это 6 шагов, о которых они позаботятся:

Процесс экструзии алюминия для вывода ваших деталей на рынок

Работа с Vitex Extrusion — это совместный процесс.После первоначального анализа конструкции алюминиевого профиля мы работаем с вашими инженерами-разработчиками, чтобы разработать желаемый алюминиевый профиль, отвечающий их требованиям к готовому продукту. После утверждения конструкции алюминиевого профиля производится изготовление штампа для экструзии алюминия. Преимущество процесса экструзии алюминия по сравнению с другими процессами производства металла, такими как литье, заключается в том, что экструзионные штампы, изготовленные по индивидуальному заказу, могут быть изготовлены за очень короткое время.

Преимущество процесса экструзии алюминия по сравнению с другими процессами производства металла, такими как литье, заключается в том, что экструзионные штампы, изготовленные по индивидуальному заказу, могут быть изготовлены за очень короткое время.

Экструзия алюминиевого профиля

После утверждения окончательной конструкции профиля и подготовки штампа заготовки и инструменты для экструзии предварительно нагреваются, чтобы подготовить их к процессу экструзии алюминия.Заготовка перемещается в лоток, а затем прижимается к матрице, становясь все короче и шире, пока не достигнет полного контакта со стенками контейнера.

Закалка (охлаждение) профиля

После экструдирования полностью сформированного профиля, в зависимости от сплава, профиль охлаждается современной высокоскоростной, многосторонней системой закалки воздухом и водой Presezzi HECS, производящей более 600 галлонов в минуту воды почти 130 фунтов. на квадратный дюйм. Более быстрое охлаждение сохраняет характеристики профиля экструзии, механические свойства и допуски, а также обеспечивает равномерное охлаждение без искажений любой формы экструзии. Узнайте больше о Presezzi HECS.

Узнайте больше о Presezzi HECS.

Растяжка, резка и старение

«Растяжитель» используется после закалки (охлаждения) профиля для выравнивания профиля и исправления любого скручивания, которое могло произойти. Подрамник также используется для придания экструзии холодной обработки. Затем конвейеры подают профиль на пилу, чтобы отрезать его до заданной длины. Изготовление отрезков короткой длины, резки под углом или с жесткими допусками выполняется с помощью операции вторичной резки. В зависимости от используемого алюминиевого сплава может потребоваться старение или упрочнение при старении для получения максимальной прочности, твердости и эластичности.

Обработка алюминиевой поверхности

Как только необработанный алюминий подвергается воздействию атмосферы, естественным образом начинает образовываться защитное оксидное покрытие. Для некоторых применений алюминиевые профили не требуют большей защиты, чем эта тонкая прозрачная оксидная пленка. Если требуется дополнительная защита поверхности или улучшенная отделка, такая как краска Kynar, порошковое покрытие или анодирование, Vitex Extrusion установила партнерские отношения с несколькими фирмами, которые специализируются на многих типах отделки экструзией.

Производство, обработка с ЧПУ и упаковка компонентов

После достаточного старения алюминиевые профили могут быть перемещены на другие участки нашего завода для дальнейшего изготовления и обработки или упакованы и подготовлены к отправке. Профили упакованы таким образом, чтобы обеспечить их защиту от повреждения поверхности, скручивания или других опасностей при транспортировке, обращении и хранении. Клиенты могут указывать свои собственные требования к упаковке, или тип экструдированного продукта может предлагать конкретный метод упаковки для облегчения хранения или доставки.

Что такое процесс экструзии алюминия?

Для тех, кто плохо знаком с процессом экструзии алюминия , приведенный ниже пример представляет собой интересный способ показать, как работает этот процесс.

Экструзия Процесс аналогичен этому прессу PlayDoh® в том, что пластичное тесто проталкивается через пресс и проходит через отверстие, снабженное головкой особой формы.

Для полой формы штампа обратите внимание, как PlayDoh может протекать через отверстие между частью штампа, которая образует внешний диаметр, и внутренней «оправкой», поддерживаемой двумя горизонтальными опорами.

PlayDoh РАЗДЕЛЯЕТСЯ на две половины трубы и «сваривает» обратно вместе из-за давления, необходимого для того, чтобы заставить его течь через кольцевое отверстие в форму трубы.

Конечно, реальный процесс экструзии алюминия более сложен. Однако с помощью мощного гидравлического пресса можно производить невероятное разнообразие полезных продуктов практически любой мыслимой формы. Экструзия алюминия .

Операция прямой экструзии

На этой схеме показаны основные этапы экструзии алюминиевого профиля.

После того, как желаемая форма готового профиля была разработана и выбран соответствующий алюминиевый сплав , изготавливается экструзионная матрица и связанная с ней оснастка.

В фактическом процессе экструзии предварительно нагревают алюминиевую заготовку (литое «бревно» экструзионного сырья) и инструменты для экструзии .

Во время экструзии заготовка все еще твердая, но была размягчена в печи.

Примечание. Температура плавления алюминия составляет примерно 1220 ° по Фаренгейту (660 ° по Цельсию). Экструзия обычно выполняются с заготовкой, нагретой до температур свыше 700 ° F (375 ° C) и — в зависимости от экструдируемого сплава — до 930 ° F (500 ° C).

Фактический процесс экструзии начинается, когда шток пресса начинает оказывать давление на заготовку внутри контейнера. Гидравлические прессы могут оказывать давление от 100 до 15 000 тонн; мощность давления конкретного пресса

определяет, насколько большой экструзионный элемент может произвести.

Гидравлические прессы могут оказывать давление от 100 до 15 000 тонн; мощность давления конкретного пресса

определяет, насколько большой экструзионный элемент может произвести.

При приложении давления заготовка сначала прижимается к матрице, становясь все короче и шире, пока ее расширение не будет ограничено стенками контейнера. Затем по мере увеличения давления мягкий (но все же твердый) алюминий не имеет место, куда можно пойти, и начинает выдавливаться через формованный штамп, чтобы выступить с другой стороны в виде полностью сформированного профиля.

На этих фотографиях показан экструдат новой длины, только что выходящий из пресса (слева) и процесс изготовления профиля (справа).

Сформованный профиль обрезается на штампе, а остаток металла удаляется для повторного использования. После выхода из фильеры еще горячий экструзионный продукт может быть подвергнут закалке, механической обработке и старению для придания желаемых металлургических свойств. и физическая работоспособность.

и физическая работоспособность.

После достаточного старения, будь то в печи для выдерживания или при комнатной температуре, профили перемещаются на другие участки завода и могут быть обработаны (окрашены или анодированы), изготовлены (разрезаны, обработаны, согнуты, сварены, собраны) или упакованы. для отправки.

Узнайте, как алюминиевые профили используются на различных рынках.

Узнайте, как реализовать свою концепцию с помощью алюминиевого профиля.

Узнайте о многих преимуществах алюминиевых профилей.

Узнайте, как производство экструзии алюминия влияет на окружающую среду.

Производство лома экструдированных алюминиевых сплавов методом прямой экструзии

Реферат

Растущая глобализация различных типов рынка требует от компаний регулярных инвестиций для оптимизации и улучшения всех процессов, присущих их деятельности. Экструзия алюминия — это основной производственный процесс, используемый для создания профилей фиксированного поперечного сечения. Этот процесс требует использования соответствующих параметров обработки для производства разнообразных профилей и высококачественной продукции. Способность компании адаптировать и улучшать производственный процесс является отличительным фактором по сравнению с конкурентами. Таким образом, понимание основных операций и динамики компаний имеет решающее значение. Эта работа представляет собой эмпирическое исследование процесса экструзии португальской компании в алюминиевом секторе.Основная цель анализа реальной базы данных, предоставленной компанией, — смоделировать процесс экструзии алюминия. Принимая во внимание переменные, которые больше всего влияют на экструзию различных профилей, цель состоит в том, чтобы минимизировать производство лома. Во-первых, изучив литературу по данному предмету, были выявлены переменные, которые больше всего способствуют производству лома.

Экструзия алюминия — это основной производственный процесс, используемый для создания профилей фиксированного поперечного сечения. Этот процесс требует использования соответствующих параметров обработки для производства разнообразных профилей и высококачественной продукции. Способность компании адаптировать и улучшать производственный процесс является отличительным фактором по сравнению с конкурентами. Таким образом, понимание основных операций и динамики компаний имеет решающее значение. Эта работа представляет собой эмпирическое исследование процесса экструзии португальской компании в алюминиевом секторе.Основная цель анализа реальной базы данных, предоставленной компанией, — смоделировать процесс экструзии алюминия. Принимая во внимание переменные, которые больше всего влияют на экструзию различных профилей, цель состоит в том, чтобы минимизировать производство лома. Во-первых, изучив литературу по данному предмету, были выявлены переменные, которые больше всего способствуют производству лома. Поскольку в базе данных, предоставленной компанией, не были представлены все переменные, описанные в литературе, были рассмотрены косвенные переменные.Затем была оценена многомерная модель линейной регрессии для объяснения количества брака в качестве объяснения выявленных переменных. С помощью этого анализа можно было определить уровни значимости исследуемых переменных и, следовательно, понять, как каждая из переменных способствует увеличению или уменьшению количества лома при производстве алюминиевых профилей. Результаты показывают, что переменные, касающиеся температуры экструзии, времени, скорости, давления и геометрии фильеры, имеют решающее значение для улучшения и контроля производства лома.В будущей работе полученная модель будет улучшена путем включения дополнительных переменных процесса экструзии. Кроме того, факторный анализ и методологии GHML также будут рассмотрены для объяснения производства лома и, следовательно, для улучшения производственного процесса.

Поскольку в базе данных, предоставленной компанией, не были представлены все переменные, описанные в литературе, были рассмотрены косвенные переменные.Затем была оценена многомерная модель линейной регрессии для объяснения количества брака в качестве объяснения выявленных переменных. С помощью этого анализа можно было определить уровни значимости исследуемых переменных и, следовательно, понять, как каждая из переменных способствует увеличению или уменьшению количества лома при производстве алюминиевых профилей. Результаты показывают, что переменные, касающиеся температуры экструзии, времени, скорости, давления и геометрии фильеры, имеют решающее значение для улучшения и контроля производства лома.В будущей работе полученная модель будет улучшена путем включения дополнительных переменных процесса экструзии. Кроме того, факторный анализ и методологии GHML также будут рассмотрены для объяснения производства лома и, следовательно, для улучшения производственного процесса.

Ключевые слова

Экструзия алюминия

Лом

Переменные экструзии

Многомерная линейная регрессия

Рекомендуемые статьиЦитирующие статьи (0)

© 2020 Автор (ы).

На этом этапе определяется, сможем ли мы произвести проект и удовлетворить спецификации и допуски клиентов. Любая деталь, которую Richardson Metals изготавливает для заказчика, должна помещаться в круг диаметром 4,5 дюйма и весить не более 2,5 фунтов на фут.Как только проект получает окончательное одобрение заказчика, изготавливается штамп.

На этом этапе определяется, сможем ли мы произвести проект и удовлетворить спецификации и допуски клиентов. Любая деталь, которую Richardson Metals изготавливает для заказчика, должна помещаться в круг диаметром 4,5 дюйма и весить не более 2,5 фунтов на фут.Как только проект получает окончательное одобрение заказчика, изготавливается штамп. Д.)

Д.)