Технология производства бетона

Технология производства бетона подразумевает смешивание воды, цемента, заполнителей в виде песка или щебня и, в некоторых случаях, различных химических добавок. Не существует одной единой технологии изготовления бетона, поскольку в каждом отдельном случае свойства готового продукта должны опираться на условия окружающей среды, требования по прочности и твёрдости бетона.

Вопросом «рецептуры» цемента занимались русские учёные Н.М. Беляев, С.А. Миронов, Н.А. Попов и другие. Сформулированные ими принципы сделали возможным изготовление бетона с заранее известными свойствами. Качество итогового продукта определяется химическими и физическими параметрами составных частей смеси.

Производство бетона в Москве – востребованный, динамично развивающийся бизнес, одним из бесспорных лидеров которого является компания «СтройПоставка». Молодая компания, которая накопила огромный опыт в производстве качественного строительного материала, создала мощную производственную базу и готова выполнить заказы любых объемов с высоким качеством.

Состав бетонной смеси

|

Крупный заполнитель: гравий (естественные обломки горных пород, имеют обкатанную, овальную форму) и щебень (продукт искусственного дробления камня). Крупный заполнитель имеет функцию «скелета» будущего бетонного изделия, а значит, гранулы должны быть прочными. Гравий для этой роли предпочтительнее по причине своей естественной формы. Также в качестве крупных заполнителей могут использоваться пемза и шлаки. Они буквально всасывают из цемента лишнюю воду, что положительно сказывается на прочности, но требует добавления большего количества цемента. |

|

Мелкий заполнитель: песок. Следует отметить, что песок бывает различного происхождения и в каждом случае это совершенно отдельный строительный материал. |

|

Вода. При производстве бетона используется вода, по возможности очищенная от химических примесей (сульфаты, кислоты, жиры и т.д.). Запрещается использовать морскую воду для строительства: высокая концентрация солей делает раствор хрупким. |

|

Цемент. Его функция в связывании между собой частиц заполнителя. Чем выше вяжущее свойство цемента, тем качественнее получится раствор. Цемент изготавливается из клинкера — обожжённого естественного сырья или искусственной смеси. На цементных заводах клинкер мелко перемалывается в шаровой мельнице, иногда в него добавляются гидравлические добавки (гипс, диатомит, трепел). Чем мельче перемолот цемент, тем больше удельная поверхность его частиц, а значит — тем выше его вяжущее способность. |

Технология производства

В лаборатории составляется точная пропорция всех компонентов, которые необходимо загрузить в бетономешалку для получения продукта оптимального качества. Смешивание компонентов с водой происходит в течение длительного времени, после чего бетонная смесь достигает полной однородности. В случае, если производство смеси осуществляется не на строительной площадки, необходимо доставить продукт к месту назначения, не допустив расслоения состава.

Подготовленный таким образом бетон отгружается получателям. Во избежание расслаивания смеси во время транспортировки и потери свойств, доставку готового бетона необходимо осуществлять с использованием специального транспорта осуществляющим перемешивание, предотвращающим замерзание смеси в холодное время и потерю влаги при высоких температурах.

Условий поставки бетона, аналогичных существующим в компании «СтройПоставка» не предложит никто!

Основы производства бетона

Новички в отрасли сборного железобетона задаются вопросом: как обеспечить стабильное качество, эффективное производство и низкую себестоимость своей продукции? Наш совет: уделите максимум внимания приготовлению бетонной смеси. Производимый вами продукт определяет правильный состав бетона, прочность, процесс затвердевания, процесс обработки и долговечность бетона.

Изготовление бетона – это непрерывная и требующая точности работа. Чтобы производство сборного железобетона функционировало успешно, нужно правильно понимать технологию бетона и уметь ею управлять.

Поскольку бетон является основным исходным материалом для изготовления железобетонных изделий и конструкций, он сильно влияет на их качество, а также эффективность и расходы производства. Бетонные компоненты для каждой конструкции должны соответствовать эксплуатационным требованиям к свежему и затвердевшему бетону.

Бетон является основным фактором стоимости для большинства групп изделий. Конечно, его доля зависит от сложности продукта, количества необходимой рабочей силы и трудозатрат при производстве.

Без хорошей бетонной смеси не обойтись. Более того, ее состав надо постоянно оптимизировать. Чтобы конечные изделия были прочными и долговечными, постарайтесь максимально увеличить содержание в смеси заполнителей, а объем цемента и воды свести к минимуму.

Изготовление бетонной смеси начинается с оценки оборудования и доступного в вашем регионе сырья. Оба этих фактора сильно влияют на конечный продукт, структурное и визуальное качество бетона. Перед запуском в производство состав бетонной смеси нужно тщательно протестировать.

Оба этих фактора сильно влияют на конечный продукт, структурное и визуальное качество бетона. Перед запуском в производство состав бетонной смеси нужно тщательно протестировать.

Бетонная смесь и технология термообработки сильно влияют на скорость производственного цикла. Время затвердевания может варьироваться от 5 до 20 часов.

Качество цемента имеет решающее значение для производственного цикла. Наилучших результатов можно достичь, если использовать цементы, которые были специально разработаны для промышленности сборного железобетона. На разных рынках доступны различные типы цемента.

Также в последнее время возросла важность охраны окружающей среды. Поэтому важно подсчитывать расходы за весь жизненный цикл здания или конструкции.

Качество заполнителей – это важно

Основными компонентами бетона являются заполнители. Они составляют более 70% от объема смеси и 80% от ее веса. Заполнители формируют каркас бетона, в то время как цемент выступает в качестве ”клея” между частицами заполнителей.

Поскольку заполнители по большей части являются природными материалами, их тип и качество могут значительно различаться – даже если они получены из одного месторождения. Свойства заполнителей варьируются больше, чем у цемента и других компонентов, поэтому контроль качества в заводской лаборатории нужно сосредоточить в первую очередь на них.

Правильный выбор заполнителей может оказать значительное влияние на эффективность производства. При этом допуски фракций, как правило, слишком широки, чтобы обеспечить неизменное качество бетона. Единственно правильное решение в этой ситуации – организовать постоянный мониторинг свойств заполнителей.

Также на свойства свежего и затвердевшего бетона влияют мелкие фракции. В свежем бетоне они выступают в качестве смазки: улучшают его удобоукладываемость и водоудерживающую способность. Также они снижают риск расслоения, облегчают уплотнение и снижают содержание воздуха в смеси. Однако избыток мелких фракций может привести к липкому бетону, и также к большой усадке и деформации из-за более высокого содержания воды.

Средний объем содержания в бетонной смеси.

Заполнители 70%

Вода 17%

Цемент 11%

Воздух 2%

Цемент влияет на расходы

В общем объеме бетонной смеси доля цемента составляет всего около 11%. При этом он является ее основной расходной частью.

Качество цемента на разных рынках может сильно различаться. Также на некоторых рынках доступны несколько типов цементов для различных применений. Для производства сборного железобетона чаще всего используются типы CEM I, CEM II и CEM III. Тип цемента непосредственно влияет на свойства бетона – его потребность во влаге, срок схватывания и набор прочности.

Как убедиться в качестве цемента? Как правило, заводы-производители сами предоставляют эту информацию, в том числе набор прочности по времени, номинальную площадь, цвет и количество смешанных материалов. Часто основным требованием при производстве сборного железобетона является ранняя прочность.

Питьевая вода может использоваться для изготовления бетона без предварительной проверки. Любую другую воду – например, промывочную, грунтовую или техническую – нужно сначала протестировать. И, конечно, нельзя использовать для изготовления бетона сточные воды.

Примеси и добавки дают желаемые свойства

Примеси представляют собой жидкости или порошки, которые в небольших количествах добавляют в бетон во время смешивания. Выбирайте их тщательно: проконсультируйтесь с производителем и обязательно проведите предварительные испытания, чтобы протестировать их эффект.

Самые популярные примеси – это различные пластификаторы. Их используют, чтобы повысить прочность бетона на сжатие, а также чтобы сделать его более текучим, не увеличивая расход воды.

Добавки представляют собой тонкоизмельченные материалы, которые улучшают или придают нужные свойства свежему и затвердевшему бетону. Неорганические добавки включают инертные добавки (например, цветные пигменты) и латентные гидравлические добавки (например, летучую золу).

Идеальный состав бетонной смеси

Какое сырье выбрать и в какой дозировке его надо смешивать? Правильный состав бетона зависит от конечного продукта.

Основное внимание заводской лаборатории должно быть уделено контролю качества заполнителей.Перед составлением состава сформулируйте желаемые характеристики своего продукта. Затем проанализируйте имеющееся в наличии сырье и учтите все технологические и структурные требования. Какой должна быть износоустойчивость или прочность бетона в различное время? А что насчет производственного цикла и методов уплотнения или термообработки? Какое оборудование вы будете использовать для смешивания и дозирования, и какова правильная интенсивность и продолжительность смешивания? Какая система адресной подачи используется на вашем заводе? Каков требуемый срок службы и износоустойчивость вашего бетона? Также примите во внимание эстетические требования к изделиям – они определяют подходящие методы отделки поверхностей и влияют на расходы.

Свойства свежего и затвердевшего бетона

Консистенция определяет поведение свежего бетона при смешивании, обработке, доставке, формовании и уплотнении, а также при выравнивании поверхности. Она определяет и такой параметр, как обрабатываемость свежего бетона. Требования по обрабатываемости зависят от вида продукта, который вы будете производить, и от вашего производственного метода.

Вы должны стремиться к хорошей связности, низкому риску расслоения и хорошим свойствам по выравниванию или отделке поверхности. Старайтесь достичь экономически эффективной обработки, разливки, подачи и отделки свежего бетона. Добавление суперпластификаторов обеспечит максимальную пластичность или текучесть. В жарком климате вы можете увеличить обрабатываемость бетона, используя замедлители схватывания. В холодном климате вам наоборот может понадобиться ускорить процесс схватывания и затвердевания.

Что же касается затвердевшего бетона, то нужно учитывать следующие важные свойства: прочность на сжатие в различное время, прочность на растяжение, деформацию, водонепроницаемость, морозостойкость, коррозию, стойкость к растиранию и плотность. Все эти свойства зависят от успешного уплотнения.

Все эти свойства зависят от успешного уплотнения.

Основные характеристики бетона для изготовления ЖБИ

• Экономически эффективный состав смеси

• Прочность, определенная составом смеси

• Быстрое и контролируемое затвердевание, важность ранней прочности

• Подходящая обрабатываемость (диктуется методом формования)

• Долговечность и стойкость (диктуются требованиями к проектированию)

Доля стоимости бетона по отношению к прямым производственным расходам

Группа изделий Доля стоимости бетона в % от прямых расходов

Дорожные плиты и блоки 70–80

Многопустотные плиты 40–50

Колонны и балки 20–40

Сплошные плиты 30–40

Трехслойные стеновые панели 20–30

Почему технология бетона так важна в сфере сборного железобетона?

Бетонная смесь сильно влияет на визуальное качество – поверхность – изделия.

Также смесь определяет качество конструкции – несущую способность изделия.

Бетон является основным фактором стоимости для большинства железобетонных изделий.

Бетонная смесь и процесс ее термообработки определяют производственный цикл.

Вопросы защиты окружающей среды становятся все актуальнее, и бетон как строительный материал должен использоваться эффективно.

Факторы, влияющие на консистенцию и уплотняемость бетонной смеси

• Вода повышает текучесть и снижает прочность.

• Вяжущие увеличивают водопотребность.

• Заполнители круглой формы повышают уплотняемость и снижают прочность на растяжение.

• Оптимальная кривая гранулометрического состава улучшает уплотняемость.

• Пластификаторы снижают водопотребность.

• Повышение температуры или задержка в формовке снижают уплотняемость.

Tallenna

Технология производства бетона — материалы для изготовления раствора

Ни одно современное строительство не обходится без применения самого распространённого на сегодняшний день строительного материала — бетона. Данный строительный материал обладает уникальными свойствами, благодаря которым он и стал столь популярным:

Данный строительный материал обладает уникальными свойствами, благодаря которым он и стал столь популярным:

- Прочность. Если соблюдена технология производства бетона, то получающийся в результате искусственный камень не уступает по прочности натуральным. Она напрямую зависит от марки применяемого цемента.

- Удобоукладываемость. Незастывшая масса легко заполняет всё пространство, ограниченное опалубкой.

- Долговечность. Срок службы бетонных конструкций и изделий исчисляется десятками и сотнями лет.

- Стойкость к воздействию агрессивных сред и природных явлений.

Неудивительно, что ответ на вопрос как изготовить бетон волнует многих людей, занимающихся индивидуальным строительством.

Материалы

Цемент. Является связующим веществом в составе бетонной смеси, застывающим после взаимодействия с водой и определяющим все основные свойства будущего строительного материала. От марки применяемого цемента будет зависеть, в конечном счёте, и марка бетона (основная характеристика его прочности). Статья о цементе и технологии его производства.

Инертные наполнители. Соединение одного цемента с водой также со временем затвердеет, но получившийся цементный камень, во-первых, будет слишком дорог, во-вторых, его прочность вряд ли будет удовлетворять строителей. Поэтому в смесь цемента и воды добавляют так называемые инертные наполнители (чаще всего это песок и щебень), которые выполняют несколько функций.

- Щебень, обладая значительной собственной прочностью, существенно увеличивает и прочность получающегося искусственного камня.

- Песок способен увеличивать подвижность смеси, что является несомненным преимуществом в процессе строительства. Для получения более крепкого материала технология бетона предусматривает использование гранитного щебня.

В случае если к готовому искусственному камню не предъявляются серьёзные требования по прочности и не предусматривается его использование в несущих конструкциях, вполне можно обойтись щебнем известняковым, кирпичным боем или дроблёными шлаками.

Вода для смеси может быть самой обыкновенной, единственным требованием к ней будет чистота. А вот к количеству воды для приготовления смеси требования куда жёстче. При недостатке воды в процессе кристаллизации будет участвовать не весь цемент, а при избытке — снижаются прочностные характеристики.

Технология самостоятельного изготовления бетона

Для приготовления бетонной смеси, которая впоследствии превратится в монолитный бетон, удовлетворяющий всем требованиям, необходимо соблюдение пропорций всех входящих в неё материалов.

Наиболее оптимальным способом будет предварительное перемешивание сухих составляющих в пропорции приблизительно 3:5:10 (цемент: песок: щебень). Количество воды зависит от разных факторов, в том числе от первоначальной влажности ингредиентов, и может быть указано лишь приблизительно (10–15% от массы сухих составляющих). В любом случае количество воды должно обеспечивать необходимую пластичность смеси и полное смачивание цемента.

Изготовление бетона своими руками лучше всего производить с использованием средств механизации, имеется в виду электрическая бетономешалка. Она позволит самым тщательным образом перемешать смесь до получения однородной пластичной массы.

Заливать смесь необходимо при положительных температурах окружающего воздуха, в противном случае следует добавлять в смесь специальные антиморозные добавки.

Строительный раствор

Попросту говоря строительный раствор — это та же самая бетонная смесь, в которой отсутствует наполнитель крупной фракции. Технология его производства точно такая же, как технология приготовления бетона, естественно без добавления крупнофракционного наполнителя.

В строительстве раствор применяется в качестве связующего вещества между готовыми строительными формами (кирпичи, пеноблоки, железобетонные плиты), для выравнивания участков поверхностей (устройство стяжек).

Поскольку покупка бетонной смеси дело накладное, особенно при больших объёмах, допускается предварительное изготовление раствора с последующим добавлением щебня и тщательным перемешиванием в небольшой бетономешалке или вручную. Таким образом, можно существенно сэкономить при строительстве.

Таким образом, можно существенно сэкономить при строительстве.

Технология изготовления бетона — О цементе инфо

Изготовление бетона

Правильно приготовленный бетон необходим при любых строительных работах – укладке фундамента, заливке пола, монтаже перегородок и т.д. Работа является одной из самых трудоемких, а от ее качества зависит долговечность и надежность всей конструкции. Существует несколько способов приготовления бетонных смесей, а каждый конкретный состав используется для определенных условий строительства. Бетоны делятся по: плотности, виду вяжущего вещества, назначению.

Бетон является самым главным материалом при строительстве, именно поэтому очень важно, чтобы он был правильно изготовлен.

Традиционно бетон готовится из следующих компонентов: цемент, вода, гравий или щебень, строительный песок. Из инструментов понадобятся: ведра, лопаты, бетономешалка, сетка для просеивания песка, кружка или лейка для воды. На приготовление одного кубометра бетона необходимо: 200 литров воды, около 350 кг цемента, 0,6 м3 щебня и 0,6 м3 песка. Если требуется приготовить 100 литров, количество компонентов будет таким: цемент – 3 ведра (30 кг), щебень – 8 ведер (100 кг), песок – 5 ведер (70 кг). При приготовлении в качестве вяжущего вещества чаще всего используют цемент марки 400. При использовании более низкой марки цемента, его количество увеличивается. Например, при использовании марки М300 количество цемента необходимо увеличить на 30%.

Для приготовления бетонного раствора вода должна быть очень чистой.

Чтобы правильно изготовить бетонную смесь, вода должна быть максимально чистой, без масла, примесей или других посторонних элементов. При изготовлении в жаркую погоду, для предотвращения схватывания раньше времени, можно использовать холодную воду.

Необходимое количество воды определить заранее сложно, поскольку здесь имеет значение влажность щебня и песка, а также влагопотребность цемента. Требуемый литраж воды определяют уже в самом процессе смешивания. Песок для бетонной смеси лучше использовать крупный, чистый, без дополнительных включений ила, глины, органических частиц. Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Требуемый литраж воды определяют уже в самом процессе смешивания. Песок для бетонной смеси лучше использовать крупный, чистый, без дополнительных включений ила, глины, органических частиц. Для исключения инородных частиц желательно песок просеять заранее. От того, насколько чист песок, будет зависеть прочность. Попадание грязного песка влечет увеличение расхода цемента (примерно 10-20% от стандартной нормы). Заполнитель (щебень) желательно использовать мелкий (фракция 5-20 мм). Хорошие результаты дает применение дробленного или мелкого речного гравия, щебня из естественных пород. Можно использовать искусственный щебень, шлак, битый кирпич или известняк, керамзит, но бетонная конструкция с использованием таких заполнителей будет менее долговечной, снижается морозоустойчивость бетонной смеси, что нежелательно для материалов, находящихся при низких температурах или во влажной почве.

Способы замешивания

Вначале нужно определиться с необходимыми объемами. Приготавливают бетон несколькими способами. Если требуется большой объем бетонной смеси, нужно использовать бетономешалку, а средние и малые объемы можно замешивать вручную.

Технология приготовления бетона следующая: вначале смешивают сухие составляющие: цемент, щебень, песок, тщательно перемешиваются до получения однородной консистенции, затем небольшими порциями добавляется вода.

Если для проведения работ нужно много раствора, то для его изготовления можно использовать стационарную бетономешалку.

Масса бетонного раствора должна быть похожа на густую сметану, не должна быть чересчур текучей. Замесить ее необходимо при положительной температуре. Готовность и правильность приготовления бетона можно проверить так: сжимают в ладони немного бетона, и он должен принять некоторую форму с выделением небольшого количества жидкости. В период отвердения бетона, который занимает около 10 дней, важно предотвратить промерзание бетона, так как от появления льда его неокрепшая структура может разрушиться. Лишний цемент может привести во время усадки к растрескиванию бетона. Приготовленную бетонную смесь желательно использовать в течение нескольких часов после замеса. Ручной способ приготовления бетона. Берется два ведра: одно для цемента (оно должно быть чистым и сухим), другое – для песка и заполнителя (щебня). Работать рекомендуется двумя лопатами. Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Лишний цемент может привести во время усадки к растрескиванию бетона. Приготовленную бетонную смесь желательно использовать в течение нескольких часов после замеса. Ручной способ приготовления бетона. Берется два ведра: одно для цемента (оно должно быть чистым и сухим), другое – для песка и заполнителя (щебня). Работать рекомендуется двумя лопатами. Компоненты необходимо отмерять максимально точно, выравнивая их уровень по кромке ведра. Заполняя емкости цементом или песком, уплотняйте рыхлые материалы, постукивая по боку ведра лопатой.

Изготовление бетона требует больших усилий, так как ингредиенты бетонной смеси нужно очень тщательно перемешать.

Щебень и песок смешивают на ровной и жесткой поверхности, после в образовавшейся горке делают углубление, добавляют в него цемент и смесь перемешивают до получения равномерного цвета. Далее в куче сухих материалов еще раз делают углубление и добавляют в него воды из лейки или кружки. В углубление с водой смесь с краев подсыпают до тех пор, пока она не впитается, потом перемешивают компоненты рубящими движениями лопаты. Потом добавляют воду и снова поднимают бетон снизу кучи до образования однородной массы. Можно проверить готовность бетона: тыльной стороной лопаты сделать ряд ребер, передвигая инструмент в свою сторону.

Бетон должен иметь ровную и гладкую поверхность, а его гребни не опадать и оставаться такой же формы.

Машинный способ приготовления

При этом способе используют бетономешалку, которую устанавливают на ровной поверхности. Перед включением нужно убедиться, что барабан находится в вертикальном положении. В барабан при помощи ведра загружают половину щебня и наливают воду. Небольшими частями по очереди добавляют цемент, песок и крупный заполнитель. Смесь необходимо перемешивать несколько минут. Далее, для проверки готовности, наклонив барабан, необходимо отлить небольшое количество бетонной смеси в тачку. Если смесь еще не готова, ее обратно загружают в барабан и продолжают перемешивание.

Уплотнение

Уплотнение бетонной смеси обычно проводиться с помощью вибрирования.

Грамотная технология бетона подразумевает наличие процесса уплотнения. Признаком хорошего бетона является плотная структура. Без уплотнения бетон не может достичь свойств жесткого бетона. Чтобы получить качественный бетон, важно выбрать способ уплотнения. Эффективный и самый популярный способ уплотнения монолитного бетона – вибрирование. Оно уменьшает сцепление между зернами бетонной смеси, и она приобретает свойства вязкой тяжелой жидкости. В завершение вибрирования прочность структуры возобновляется.

Под воздействием вибрирования бетонная смесь разжижается, приобретая повышенную текучесть и подвижность. В таком виде она лучше заполняет опалубку и распределяется в ней, включая пространство между арматурными стержнями. При применении вибрации получают более прочные рабочие швы и лучшие поверхности бетона, хорошее сцепление нового слоя бетона с ранее уложенным, арматурой. Не следует использовать вибраторы для перемещения бетонной смеси на большие расстояния в горизонтальном направлении. Необходимо разгружать бетонную смесь как можно ближе от места ее укладки, разравнивать слоями и потом производить вибрацию. Чтобы обеспечить гладкую поверхность и уменьшить образование пор на поверхностях, прилегающих к опалубке, перед вибрированием производят штыкование или трамбование бетонной смеси.

Виды вибраторов

Вибраторы для уплотнения бетонной смеси:

а – вибратор с гибким валом; б – вибробулава; в – пакетный вибратор; г – поверхностный вибратор; д – схема перестановки вибраторов.

В строительстве используют 3 типа вибраторов: наружные, поверхностные и внутренние (глубинные). Погружаясь в бетонную смесь, рабочая часть внутренних вибраторов передает ей колебания через корпус. Поверхностные вибраторы передают колебания через рабочую площадку и устанавливаются на уплотняемую бетонную смесь. Наружные вибраторы передают колебания через рабочую площадку, они закрепляются на опалубке тисками или другими устройствами. Применение того или иного типа вибраторов зависит от формы и размеров бетонируемой конструкции, ее армированности и необходимой интенсивности бетонирования. Внутренние вибраторы с гибким валом применяют в густоармированных конструкциях.

Применение того или иного типа вибраторов зависит от формы и размеров бетонируемой конструкции, ее армированности и необходимой интенсивности бетонирования. Внутренние вибраторы с гибким валом применяют в густоармированных конструкциях.

Внутренние вибраторы типа булавы используют для уплотнения, предназначенной для массивных конструкций. Поверхностные вибраторы используют при бетонировании полов и тонких плит, ими уплотняют только верхние слои бетона. Наружные вибраторы используют для уплотнения бетонной смеси в густоармированных тонкостенных конструкциях: балок, колонн.

Схема глубинного вибратора с гибким валом: 1 — площадка; 2 – электродвигатель; 3 — кулачковая муфта; 4 — гибкий вал; 5 — вибронаконечник; 6 — корпус; 7 — дорожка; 8 — бегунок; 9 – муфта; 10 – шпиндель.

Вибрационный способ эффективно использовать при умеренно пластичных бетонных смесях (подвижность 6-8 см).Если смеси с большей подвижностью, при вибрации возникает расслоение. При использовании поверхностных вибраторов уплотнение производится в течение 20-60 с, глубинных – 20-40 с, наружных – 50-90 с. Время вибрирования жестких бетонных смесей должно быть не меньше показателя жесткости данной смеси. Зрительно продолжительность вибрирования можно определить по таким признакам: приобретение однородного вида бетонной смеси, прекращение ее оседания, горизонтальность поверхности, появление цементного молока на поверхности смеси.

Технология вибрирования

Глубинные вибраторы должны находиться друг от друга на расстоянии в 50 см.

Наиболее эффективными являются внутренние вибраторы. Ими вибрируют бетон, предназначенный для балок, фундаментов, стен, колонн. При укладке нового слоя вибратор переставляется с одной позиции на другую. При работе с внутренними вибраторами максимальная толщина уплотняемого слоя принимается не более 1,25 их длины. Необходимо, чтобы вибратор углубился на 5-10 см в ранее уложенный слой для проработки стыка между слоями и для лучшей связи слоев. Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Вибратор нужно погружать и ниже лицевой поверхности только что уложенного бетона. Внутренние вибраторы оснащены вибрирующими элементами, погружаемыми в бетонную смесь. Они должны погружаться в вертикальном положении на расстоянии в 50 см один от другого.

Нельзя слишком долго работать вибратором на одном месте.

Зоны вибрирования от каждого погружения должны немного перекрывать друг друга. Излишне долго вибрировать в одной точке нельзя, так как это может привести к расслоению бетонной смеси. Если применяется слишком пластичная бетонная смесь, нужно избегать длительного вибрирования. Но необходимо стремиться, чтобы не оставалось непровибрированных участков. Погружение частиц крупного заполнителя в раствор, и выделение раствора вдоль опалубки свидетельствует о возможном окончании вибрирования. Задержка начала вибрирования безопасна до того момента, пока смесь при вибрации может разжижаться, и вибратор не оставляет в ней углублений. Если арматура жестко закреплена и не может перемещаться, вибратор касаться ее не должен.

Глубинный вибратор не должен соприкасаться с опалубкой, в другом случае он повредит ее.

Внутренние вибраторы не должны соприкасаться с опалубкой, поскольку будут повреждать ее поверхность, что отразится на качестве поверхности бетона. С помощью внутренних вибраторов производится уплотнение монолитного бетона. При укладке бетона каждый слой уплотняют вибрированием. В процессе этого рабочий наконечник включенного ручного вибратора помещают в бетонную смесь под углом 30-35°, чтобы конец его рабочей части проходил сквозь границу раздела старого и нового слоев бетона на 5-10 см. Вибрирование вызывает уплотнение бетонной смеси, вытеснение воздуха и осаждение зерен уплотнителя. За счет этого в составе бетонной смеси исчезает граница раздела между слоями. В процессе уплотнения рабочий наконечник вибратора быстро помещают на необходимую глубину и аккуратно вынимают. Во время этого должна закрыться поверхность бетона. Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Зоны воздействия вибратора должны перекрываться на 10 см как минимум.

Вибрирование другими способами

Наружные вибраторы используются для бетонирования густоармированных стен толщиной до 30 см и колонн со сторонами до 60 см. Наружные вибраторы укрепляются на наружной стороне опалубки, и через нее передаются колебания бетонной смеси. При бетонировании плоскостных конструкций – полов, плит перекрытий, дорог и т. п. применяют поверхностные вибраторы. Необходимо правильно вибрировать данными приспособлениями. Они устанавливаются на уплотняемую поверхность и передают колебания через рабочую площадку. Поверхностный вибратор может прикрепляться к опалубке или перемещаться по поверхности бетонной смеси.

Поверхностными вибраторами уплотнение смеси производят непрерывными полосами, каждая последующая должна перекрываться предыдущей на 10-20 см. При одиночной арматуре толщина уплотняемого слоя принимается до 250 мм, при двойной – не более 120 мм. Толщина слоя в неармированных конструкциях может быть не более 40 см. Если бетонная смесь достаточно уплотнена вибрированием, то:

- на поверхности исчезают воздушные пузырьки и появляется цементное молоко с мелкозернистым песком;

- поверхность бетона быстро закрывается после вынимания вибратора;

- бетонная смесь перестает оседать.

Если вынув наконечник вибратора, отверстие не заполняется бетонной смесью, это означает, что длительность вибрирования была недостаточной, консистенция бетона была чересчур густой или началось схватывание бетона. Ни в коем случае нельзя распределять смесь в опалубке при помощи наконечника вибратора, опирать наконечник на арматуру и элементы крепления опалубки. Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

Если обнаружена деформация или смещения опалубки, бетонирование нужно прекратить, опалубку нужно исправить до начала схватывания бетона.

Процесс производства бетона

Процесс производства бетона – неотъемлемая составляющая строительных работ. Так, к примеру, он необходим при заливке пола, возведении фундамента и даже при установке забора. Это один из самых трудоемких, очень ответственных моментов строительства.

Правильно изготовленный и залитый бетон является залогом прочной, надежной и долговечной конструкции.В зависимости от функционального назначения и марки цемента могут отличаться пропорции сухих веществ.

Обычно при изготовлении используют следующие составляющие:

1. Вода;

2. Цемент;

3. Песок;

4. Щебень (гравий).

Соотношение сухих веществ в создаваемом материале должно быть 1:3:3 соответственно. К примеру, чтобы приготовить 1 м3 бетона потребуется взять 200 литров воды, 0,2 м3 цемента (марка 400) и по 0,6 м3 песка и гравия. Количество воды указано ориентировочно, т.к. песок и щебень так же могут содержать некоторое количество влаги. Если использовать марку цемента 300, то расход его придется увеличить на 30%.

Технология изготовления бетона следующая: в первую очередь интенсивно перемешиваются сухие составляющие до получения однородной массы, а после этого небольшими порциями добавляется вода. Готовый бетон не должен быть как слишком жидким, так и слишком густым. Проверить готовность можно следующим способом: в ладони сжать получившуюся массу, в результате должен образоваться комок с небольшим количеством выделившейся влаги.

Чтобы получить качественный бетон необходимо выполнять требования к используемым ингредиентам. Во-первых, вода должна быть максимально чистой без каких-либо посторонних примесей. Во-вторых, песок лучше брать крупный и чистый, без глины и ила. От качества песка зависит прочность смеси и расход цемента. Щебень рекомендуется брать мелкий, фракции от 5 до 20мм. Лучше всего для этой цели подходит щебень, изготовленный из натуральных горных пород. Использование в этом качестве битых кирпичей, искусственного щебня и др. делает бетонную конструкцию менее прочной, по сравнению с первым вариантом.

Лучше всего для этой цели подходит щебень, изготовленный из натуральных горных пород. Использование в этом качестве битых кирпичей, искусственного щебня и др. делает бетонную конструкцию менее прочной, по сравнению с первым вариантом.

Вы можете отважиться и сами изготовить бетон, а можете заказать готовый напрямую с завода-изготовителя. С целью предотвращения расслаивания и частичного застывания, доставка бетона осуществляется в автобетономешалках.

Технология приготовления бетонных смесей | БЕТОНИНВЕСТ ООО г.Клин Московская обл.

Статья о тонкостях приготовления бетонных смесей, т.е. бетона, будет полезна начинающим строителям. На качество готового продукта оказывают влияние не только производительные бетономешалки, погодные условия, но и множество других факторов. Замешивайте бетон правильно. Подробности далее.

Независимо от того, по какой схеме ведется производство бетонной смеси, качество ее должно соответствовать требованиям проектного задания. Технология приготовления бетона всегда ведется в соответствии с определенной схемой – будь то частная мини-установка или крупный бетонный завод. Технология обязательно учитывает наличие специального оборудования и множество других факторов, например расстояние до объекта, куда будет осуществляться отгрузка готового раствора.

Разберем основные факторы, которые оказывают наибольшее влияние на конечное качество бетонных смесей:

1. Определенный порядок загрузки компонентов.

2. Скорость вращения барабана.

3. Степень его загрузки.

4. Продолжительность приготовления (перемешивания).

1. Определенный порядок загрузки компонентов.

Наиболее часто используется порядок загрузки составляющих бетонного раствора в такой последовательности – в барабан одновременно с водой загружают сухие смеси, порой смесь поступает даже чуть раньше воды, поскольку вода не успевает во времени вся вылиться к смеси. Этот способ наиболее производителен. Но существует и другая схема приготовления бетонной смеси.

Но существует и другая схема приготовления бетонной смеси.

Перемешивать песок, цемент и щебень без воды весьма проблематично, поэтому в барабан сначала заливают воду, а затем сухую подготовленную смесь. Именно этот способ позволяет добиться наилучшего качества бетона или бетонных растворов. Но, к сожалению, такое производство увеличивает значительно время приготовления и тем самым снижает производительность бетономешалки.

2. Скорость вращения барабана.

В паспорте каждой бетономешалки есть характеристика, указывающая нормальное число оборотов барабана, как правило, 12-20 в минуту. На заводе-изготовителе количество оборотов устанавливается опытным путем, и именно то число оборотов является нормой для эксплуатации каждого конкретного автомиксера.

Если увеличить число оборотов – бетонная смесь станет прилегать к стенкам барабана, от этого качество перемешивания значительно ухудшится. К тому же этот фактор приведет к снижению прочности бетона, которою до конца невозможно восстановить увеличением времени смешивания раствора.

3. Степень загрузки барабана.

По существующим нормативам можно лишь на 5% перегрузить или недогрузить бетономешалку. Увеличение или уменьшение составных раствора приводят к потере качества бетона, как следствие — к потере прочности. Например, перегрузив емкость на 20 процентов, бетон теряет в прочности ровно столько же и экономия выливается в проблему, особенно если бетонные смеси используются в высотном домостроении или других крупных объектах.

4. Продолжительность приготовления бетонного раствора.

Продолжительность перемешивания бетонной смеси тоже оказывает значительное влияние. Помимо роста прочности бетона, увеличивается однородность раствора, а значит его удобоукладываемость. В процессе перемешивания цементный раствор равномерно обволакивает мелкий и крупный заполнитель (гравий, гранит, песок).

Слишком долгое перемешивание бетонного раствора снижает производительность техники.

Большое значение имеет продолжительность перемешивания при приготовлении бетона, к которому предъявляются высокие требования по плотности и водонепроницаемости – гидротехнические сооружения (например, бассейны, аквапарки). Бетонная смесь для таких объектов готовится только после полного цикла испытаний бетонной смеси. Благодаря отработанному циклу будет установлено оптимальное время перемешивания раствора.

Также на продолжительность влияет не только характер сооружения, но и жесткость смеси, сезон и другие факторы. К примеру, для конструкций, выполняющих несущую нагрузку, бетонный раствор перемешивается в два раза дольше, чем смесь для устройства пола. В зимний период раствор следует готовить в полтора раза дольше, чем в летний.

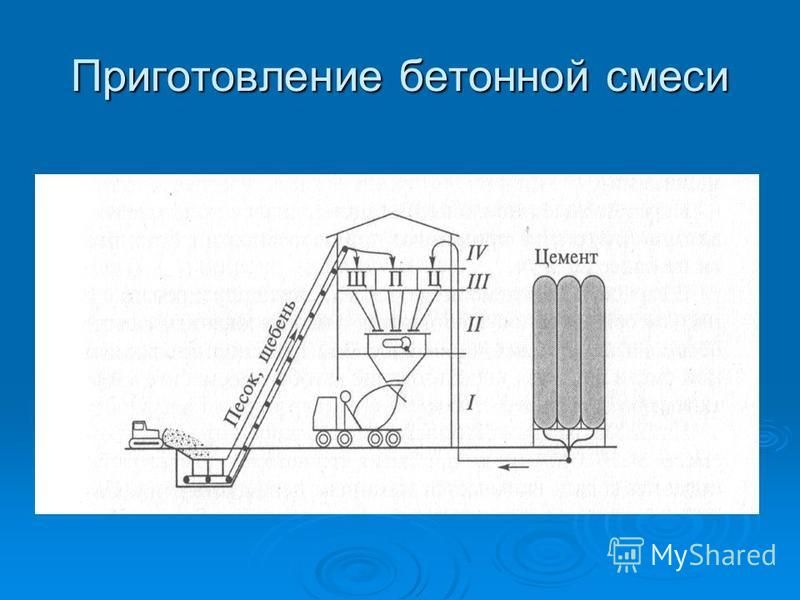

22. Технология приготовления бетонной смеси

Технологический процесс бетонирования конструкций, включает приготовление бетонной смеси и транспортирования ее на строящийся объект, подачу, распределение, укладку и уплотнение ее в конструкции, уход за бетоном в процессе твердения.

Бетонную смесь нельзя заготовить заранее и перевозить на большие расстояния. После приготовления она должна быть доставлена и уложена в блоки сооружения до начала схватывания (обычно 1…3 ч). Поэтому бетонную смесь необходимо приготавливать вблизи мест её укладки так, чтобы время нахождения её в пути в летнее время не превышало 1 ч.

Бетонную смесь приготовляют на механизированном или автоматизированном бетонном заводе в готовом виде доставляют на строительство или приготавливают на приобъектных инвентарных (передвижных) бетоносмесительных установках.

Приготовление

бетонной смеси состоит из следующих операций: прием

и складирование составляющих материалов

(цемента, заполнителей), взвешивание

(дозирование) и перемешивания их с водой

и выдачи готовой бетонной смеси на

транспортные средства. В зимних условиях

в данный технологический процесс

включают дополнительные операции.

В зимних условиях

в данный технологический процесс

включают дополнительные операции.

Бетонную смесь приготавливают по законченной или расчлененной технологии. При законченной технологии в качестве продукта получают готовую бетонную смесь, при расчлененной – отдозированные составляющие или сухую бетонную смесь. Основными техническими средствами для выпуска бетонной смеси являются расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

Технологическое оборудование стационарного типа для приготовления бетонной смеси может быть решено по одноступенчатой и двухступенчатой схемам.

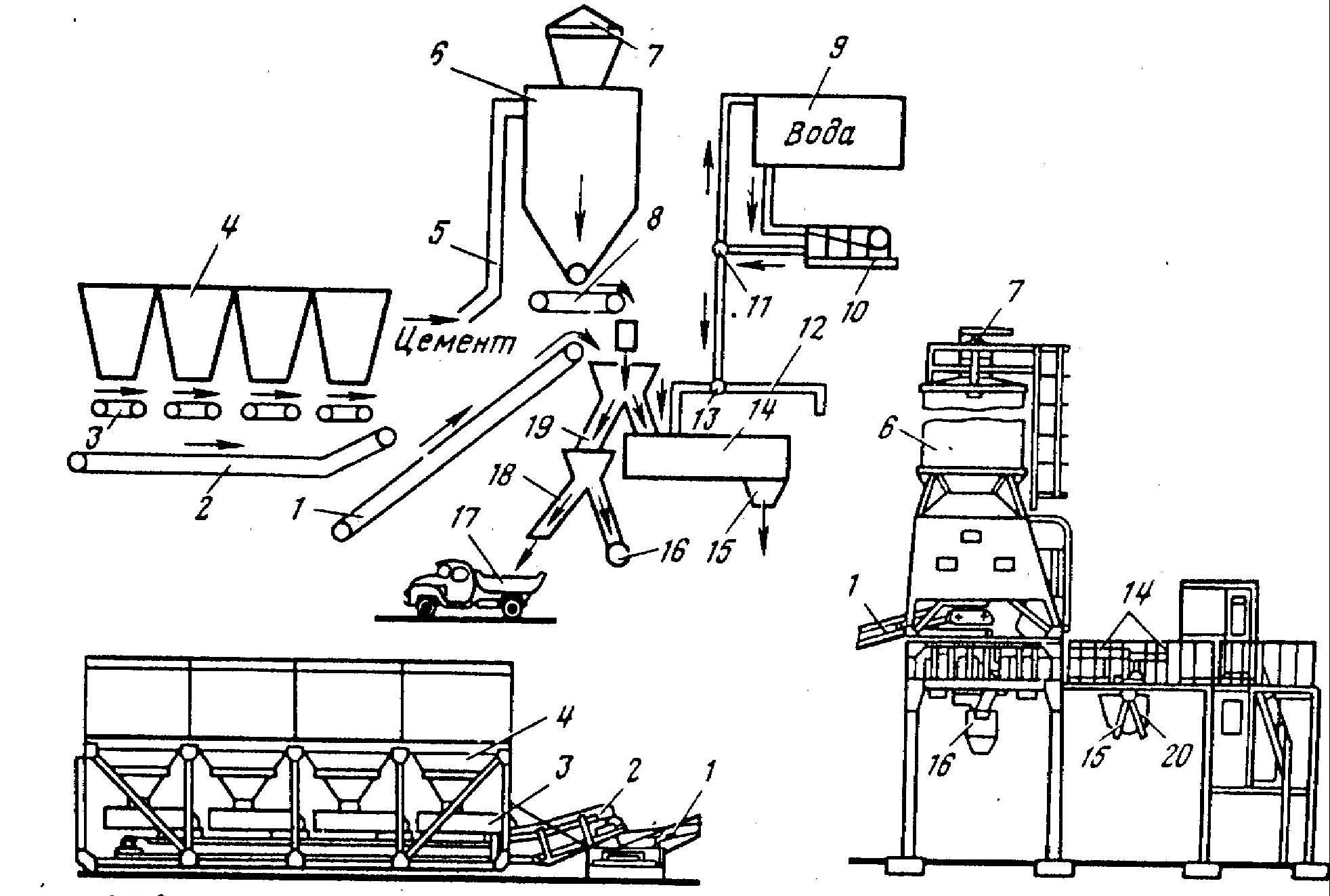

Одноступенчатая (вертикальная) схема (рис. 6.1, а) характеризуется тем, что составляющие материалы бетонной смеси (вяжущие, заполнители, вода) поднимаются в верхнюю точку технологического процесса один раз и далее перемещаются вниз под действием собственной силы тяжести по ходу технологического процесса. Достоинства: компактны, экономичны, а недостатки — сложность монтажа (из-за значительной высоты, до 35 м).

При двухступенчатой (партерной) схеме (рис. 6.1, б) подъем составляющих материалов бетонной смеси происходит дважды, т.е. составляющие бетонной смеси сначала поднимают в расходные бункера, затем они опускаются самотеком, проходя через собственные дозаторы, попадают в общую приемную воронку и снова поднимаются вверх для загрузки в бетоносмеситель. Достоинством данной схемы является меньшая стоимость монтажа, а недостатком – большая площадь застройки.

При потребности в бетонной смеси не более 20 м3/ч обычно применяют передвижные мобильные бетономешалки со смесителями гравитационного типа.

Рис. 6.1. Схемы компоновки бетоносмесительных заводов и установок: а – одноступенчатая; б – двухступенчатая; 1 – конвейер склада заполнителей

в

расходные бункера; 3, 9, 10 – поворотная

направляющая и распределительная; 4 –

расходные бункера; 5 – трубопровод

подачи цемента; 6 – дозатор цемента; 7

– дозатор заполнителей; 8 – дозатор

воды; 11 – бетоносмесители; 12 – раздаточный

бункер; 13 — автобетоновоз; 14 –

автоцементовоз; 15 – скиповый подъемник.

Конструкция бетоносмесительных установок позволяет переводить из рабочего в транспортное положение в течение одной рабочей смены и транспортировать их на прицепе на очередной объект. Использование таких установок целесообразно на крупных рассредоточенных объектах, расположенных от стационарных бетонных заводов на расстояниях, превышающих технологически допустимые.

Бетонные заводы обычно выпускают продукцию двух видов – отдозированные составляющие и готовую бетонную смесь.

В качестве оборудования для приготовления обычной бетонной смеси применяют смесители цикличного и непрерывного действия.

Бетоносмесители цикличного действия различаются по объему готовой смеси, выдаваемой за один замес.

Производительность цикличного бетоносмесителя

П = q·n·kв/1000, м3/ч

где q – объем готовой бетонной смеси за один замес, л; n – число замесов в один час; kв – коэффициент использования бетоносмесителя по времени (0,85…0,93).

Загрузку бетоносмесителя цикличного действия производят в следующей последовательности: сначала в смеситель подают 20…30% требуемого на замес количества воды, затем одновременно начинают загружать цемент и заполнители, не прекращая подачи воды до необходимого количества. Цемент поступает в смеситель между порциями заполнителя, благодаря чему устраняется его распыление. Продолжительность перемешивания бетонной смеси зависит от вместимости барабана смесителя и необходимой подвижности бетонной смеси и составляет от 45 до 240 с.

Бетоносмесители

непрерывного действия выпускаются

производительностью 5, 15, 30 и 60 м3/ч,

а машины гравитационного типа с

барабанным смесителем – производительностью

120 м3/ч.

Продолжительность перемешивания в

этих бетоносмесителях указывают в

паспортах машин.

При приготовлении бетонной смеси по раздельной технологии необходимо соблюдать следующий порядок: в смеситель дозируется вода, часть песка, тонкомолотый минеральный наполнитель (в случае его применения) и цемент. Все эти составляющие тщательно перемешиваются, полученную смесь подают в бетоносмеситель, предварительно загруженный оставшейся частью песка и воды, крупным заполнителем и еще раз вся эта смесь перемешивается.

Состав бетонной смеси должен обеспечивать заданные ей свойства, а также свойства затвердевшего бетона.

К бетонной смеси предъявляют определенные требования:

1) она должна сохранять однородность (при транспортировании, перегрузке и укладке в опалубку), которая обеспечивается связностью (нерасслаиваемостью) и водоудерживающей способностью. Все это достигается правильным подбором состава смеси, точностью дозировки составляющих и тщательным перемешиванием всех компонентов;

2) обладать удобоукладываемостью. Удобоукладываемость – это способность бетонной смеси под действием вибрации растекаться и заполнять форму. Она зависит от зернового состава смеси, количества воды, степени армирования, способов транспортирования и уплотнения смеси.

Все большее применение находит сухая строительная смесь (ССС) – смесь вяжущего, заполнителей, добавок, пигментов, отдозированных и перемешанных на заводе, и затворяемых водой перед употреблением. Точное дозирование компонентов позволяет получать более высокие технические характеристики готовой продукции по сравнению со смесями полученными, приготовляемыми на строительной площадке. Важным достоинством сухих смесей является возможность добавления в них химических добавок и микронаполнителей, как улучшающих их структуру, так и подготовленных для применения в холодное время года.

Технология транспортирования бетонных смесей

Транспортирование

бетонной смеси включает в себя доставку ее от места

приготовления на строительный объект,

подачу смеси непосредственно к месту

укладки или же перегрузку ее на другие

транспортные средства или приспособления,

при помощи которых смесь доставляют в

блок бетонирования. Блоком бетонирования

называют подготовленную к укладке

бетонной смеси конструкцию или ее часть

с установленной опалубкой и смонтированной

арматурой.

Блоком бетонирования

называют подготовленную к укладке

бетонной смеси конструкцию или ее часть

с установленной опалубкой и смонтированной

арматурой.

На практике процесс доставки бетонной смеси в блоки бетонирования осуществляют по двум схемам:

— от места приготовления до непосредственной разгрузки в блок бетонирования;

— от места приготовления до места разгрузки у бетонируемого объекта, с последующей подачей бетона в блок бетонирования. Эта схема предусматривает промежуточную разгрузку бетонной смеси.

Транспортирование и укладку бетонной смеси необходимо осуществлять специализированными средствами, обеспечивающими сохранение заданных свойств бетонной смеси.

Транспортирование бетонной смеси от места приготовления до места разгрузки или непосредственно в блок бетонирования осуществляют преимущественно автомобильным транспортом, а транспортирование от места разгрузки в блок бетонирования – в бадьях кранами, подъемниками, транспортерами, бетоноукладчиками, вибропитателями, мототележками, бетононасосами и пневмонагнетателями.

Способ транспортирования бетонной смеси к месту ее укладки выбирают в зависимости от характера сооружения, общего объема укладываемой бетонной смеси, суточной потребности, дальности перевозки и высоты подъема. При любом способе транспортирования смесь должна быть защищена от атмосферных осадков, замораживания, высушивания, а также от вытекания цементного молока.

Допустимая

продолжительность перевозки зависит

от температуры смеси при выходе из

смесителя: она не должна превышать 1 ч

при температуре 20-30°С; 1,5 ч — 19-10°С; 2 ч —

9-5°С. Длительная перевозка по плохим

дорогам приводит к ее расслаиванию.

Поэтому в транспортных средствах без

побуждения смеси в пути не рекомендуется

перевозить на расстояние больше 10 км

по хорошим дорогам и больше 3 км — по

плохим.

Выбор транспортных средств осуществляют исходя из условий строящегося объекта: объема бетонных работ; срока их производства; расстояния перемещения; размера сооружения в плане и по высоте; ТЭП (производительности, скорости передвижения, удельной стоимости перевозки). Кроме того, необходимо учитывать также требования сохранения свойств бетонной смеси — недопущения распада, изменения однородности и консистенции.

Для перевозки смеси на объект широко применяют автомобильный транспорт – самосвалы общего назначения, бетоновозы и автобетоносмесители (миксеры).

Перевозка смеси самосвалами. Недостатки: возникают трудности по защите смеси от замерзания, высушивания, утечки цементного молока через щели в кузовах, необходимость ручной очистки кузова.

Перевозка бетонной смеси бетоновозами, оборудованными герметичными опрокидывающимися кузовами мульдообразной формы. Достоинства: перевозка смеси возможна на расстояние до 25-30 км, причем без расплескивания ее и вытекания цементного молока.

Перевозка смеси автобетоносмесителями (миксерами). Это наиболее эффективное средство транспортирования. Автобетоносмесители загружаются на заводе сухими компонентами и в пути следования или на стройплощадке приготавливают бетонную смесь. Вместимость автобетоносмесителей по готовому замесу от 3 до 10 м3. Перемешивание компонентов с водой обычно начинается за 30 – 40 мин до прибытия на объект. В автобетоносмесителях (миксерах) выгодно перевозить также готовые бетонные смеси вследствие имеющейся возможности их побуждения в пути за счет вращения барабана. Достоинства: дальность перевозки сухих компонентов смеси в автобетоносмесителях технологически не ограничена.

Доставленную

на объект бетонную смесь можно выгружать

непосредственно в конструкцию (при

бетонировании конструкций расположенных

на уровне земли или малозаглубленных)

или перегружать в промежуточные емкости

для последующей подачи на место

бетонирования.

В бетонируемые конструкции смесь подают кранами в неповоротных или поворотных бадьях или ленточными конвейерами (транспортерами), бетононасосами и пневмонагнетателями (по трубам), звеньевыми хоботами и виброхоботами, ленточными бетоноукладчиками. Поворотные бадьи вместимостью 0,5 – 8 м3 загружают непосредственно из самосвалов или бетоновозов. Ленточные передвижные конвейеры применяют, когда подать смесь к месту укладки средствами доставки или в бадьях трудно или невозможно. Конвейерами длиной до 15 м подают смесь на высоту до 5,5 м. Для уменьшения высоты свободного падения смеси при выгрузке, применяют направляющие щитки или воронки. Недостаток: конвейеры в процессе бетонирования необходимо часто переставлять.

Поэтому более эффективны в этом отношении самоходные ленточные бетоноукладчики, смонтированные на базе трактора, оборудованные скиповым подъемником и ленточным конвейером длиной до 20 м. Для подачи смеси в конструкции, расположенных в стесненных условиях и в местах, не доступных для других средств транспорта применяют бетононасосы. Они подают смесь по стальному разъемному трубопроводу (бетоноводу) на расстояние по горизонтали до 300 м и по вертикали до 50 м. Также для бесперегрузочной подачи смеси и ее укладки используют пневмонагнетатели. Максимальная дальность транспортирования ими — 200 м по горизонтали или до 35 м по вертикали при подаче до 20 м3/ч. Для подачи и распределения смеси непосредственно на месте укладки при высоте 2 – 10 м применяют хоботы, представляющие собой трубопровод из конусных металлических звеньев и верхней воронки; виброхоботы, представляющие собой звеньевой хобот с вибратором. На загрузочной воронке вместимостью 1,6 м3 и секциях виброхобота диаметром 350 мм через 4-8 м устанавливают вибраторы-побудители, а также гасители.

Подачу

и распределение бетонной смеси в

конструкции на расстоянии до 20 м с

уклоном к горизонту 5-20° обеспечивают виброжелобами в сочетании с вибропитателем вместимостью 1,6 м3. Им можно укладывать смеси до 5 м3/ч

при угле наклона 5°, а при угле 15° — до

43 м3/ч.

Им можно укладывать смеси до 5 м3/ч

при угле наклона 5°, а при угле 15° — до

43 м3/ч.

Бетоно-производственный процесс. | Скачать научную диаграмму

Контекст 1

… цех по производству цемента, сырье смешивается с водой, которая добывается на месте. Готовая бетонная смесь затем загружается в автобетоносмесители и доставляется на три стройплощадки (Площадка 1, Площадка 2 и Площадка 3), которые, как предполагалось, находятся в определенных местах в трех провинциях Кипра (Таблица 2). и в количествах, аналогичных размеру каждой провинции (рис. 5)….

Контекст 2

… & Транспорт: для производства большинства марок бетона (C20 — C25) цемент, песок, заполнители и добавки смешиваются с водой, которая обычно добывается на месте . Бетон на строительные площадки доставляют грузовиками. Основным преимуществом использования бетона в качестве строительного материала является его высокая тепловая масса (Struble and Godfrey 2004). Это свойство бетона улучшает термическую стабильность зданий, позволяет лучше регулировать температуру в помещении, снижает энергию, необходимую для охлаждения и обогрева помещений, и позволяет снизить общие затраты на электроэнергию в зданиях.Фактически, сокращение выбросов углекислого газа, вызывающего парниковый эффект, достигается на этапе эксплуатации зданий. Кроме того, по истечении срока службы зданий бетонный мусор можно использовать для производства заполнителя для нового производства бетона или в качестве основы (например, для дорожного строительства) или поверхностного материала в других конструкциях. Бетон также поглощает CO 2 посредством процесса, известного как карбонизация, который остается заблокированным и не выделяется в конце своего срока службы. Соответственно, интерес к теме карбонизации бетона в настоящее время растет, включая ее положительный вклад в экологические характеристики бетона.Исследование, проведенное Де Соллесом (2013), пришло к выводу, что первоначальный заключенный СО в цементе, покидающем его производственные мощности, будет снижен примерно на 18% к концу 160-летнего периода в результате карбонизации. Schepper et al. (2014) провели LCA для полностью перерабатываемого бетона (CRC) в попытке улучшить его экологические характеристики. Результаты исследования показали, что включение CRC в производство нового цемента может значительно снизить GWP конечного продукта. Однако бетон также тесно связан с неблагоприятным воздействием на окружающую среду.В частности, сообщалось, что основной вклад вносит производство портландцемента. Портландцемент — продукт отрасли, которая не только энергоемка, но и несет ответственность за большие выбросы CO 2. Даже при небольшом процентном содержании цемента в бетонной смеси 13,8%, количество выбросов CO 2 имеет решающее значение. Фактически, 1 тонна портландцементного клинкера выбрасывает в атмосферу тонну CO 2 (Malhotra 2004). Кроме того, добыча сырья для производства заполнителей подвергается критике за значительные потребности в энергии, а также за его неблагоприятное воздействие на экологию лесных массивов и русел рек (Mehta 2001).Кроме того, разрушенный бетон является проблемой во всем мире. Ежегодно в Европе образуется около 200 миллионов тонн строительного мусора и отходов сноса (European Concrete Platform ASBL 2009). В случае с Кипром, рециркуляция строительных отходов все еще находится на очень низком уровне, несмотря на введенное законодательство. В результате большое количество строительного мусора, попадающего на свалки, становится все более тревожной проблемой из-за небольшого размера острова (Nicolaides, Kanellopoulos, and Petrou 2011).В этом исследовании LCA производства бетона для Кипра будет проводиться в соответствии с LCIA — CML 2001 с использованием программного обеспечения Gabi (Gabi 2013) и на основе принципов, описанных в ISO 14040. Соответственно, категории воздействия должны быть исследованные перечислены ниже:. GWP (изменение климата). Подкисляющий потенциал (AP). Потенциал разрушения озонового слоя (ODP). Потенциал образования фотохимического озона (POCP) Этапы технологической цепочки бетона, включенные в объем исследования, включают извлечение сырья, его транспортировку на объекты, дробление, измельчение, измельчение, обжиг, охлаждение, промывку и т.

Schepper et al. (2014) провели LCA для полностью перерабатываемого бетона (CRC) в попытке улучшить его экологические характеристики. Результаты исследования показали, что включение CRC в производство нового цемента может значительно снизить GWP конечного продукта. Однако бетон также тесно связан с неблагоприятным воздействием на окружающую среду.В частности, сообщалось, что основной вклад вносит производство портландцемента. Портландцемент — продукт отрасли, которая не только энергоемка, но и несет ответственность за большие выбросы CO 2. Даже при небольшом процентном содержании цемента в бетонной смеси 13,8%, количество выбросов CO 2 имеет решающее значение. Фактически, 1 тонна портландцементного клинкера выбрасывает в атмосферу тонну CO 2 (Malhotra 2004). Кроме того, добыча сырья для производства заполнителей подвергается критике за значительные потребности в энергии, а также за его неблагоприятное воздействие на экологию лесных массивов и русел рек (Mehta 2001).Кроме того, разрушенный бетон является проблемой во всем мире. Ежегодно в Европе образуется около 200 миллионов тонн строительного мусора и отходов сноса (European Concrete Platform ASBL 2009). В случае с Кипром, рециркуляция строительных отходов все еще находится на очень низком уровне, несмотря на введенное законодательство. В результате большое количество строительного мусора, попадающего на свалки, становится все более тревожной проблемой из-за небольшого размера острова (Nicolaides, Kanellopoulos, and Petrou 2011).В этом исследовании LCA производства бетона для Кипра будет проводиться в соответствии с LCIA — CML 2001 с использованием программного обеспечения Gabi (Gabi 2013) и на основе принципов, описанных в ISO 14040. Соответственно, категории воздействия должны быть исследованные перечислены ниже:. GWP (изменение климата). Подкисляющий потенциал (AP). Потенциал разрушения озонового слоя (ODP). Потенциал образования фотохимического озона (POCP) Этапы технологической цепочки бетона, включенные в объем исследования, включают извлечение сырья, его транспортировку на объекты, дробление, измельчение, измельчение, обжиг, охлаждение, промывку и т. Д. и другие процессы, которым подвергается сырье, а также их окончательное смешивание и транспортировка в определенные места в пяти провинциях Кипра.Расход материалов и энергии на строительство используемой техники и инфраструктуры исключен из исследования. Функциональная единица предназначена для облегчения сравнения воздействия на окружающую среду различных сценариев, которые необходимо разработать. Таким образом, последовательной функциональной единицей для этой работы будет производство 1 метрической тонны (т) конечного продукта. Базовый сценарий предполагает, что цемент транспортируется грузовиками грузоподъемностью 7 тонн из карьера Василикос на завод по производству бетона в Арадиппу, песок из района Ксилофагу, заполнители из Ларнаки и примеси из промышленной зоны Строволос.На заводе по производству цемента сырье смешивают с водой, которая добывается на месте. Готовая бетонная смесь затем загружается в автобетоносмесители и доставляется на три стройплощадки (Площадка 1, Площадка 2 и Площадка 3), которые, как предполагалось, находятся в определенных местах в трех провинциях Кипра (Таблица 2) и в количествах, аналогичных размеру каждой провинции (Рисунок 5). Входные и выходные данные, используемые для оценки жизненного цикла производства бетона для Кипра, основаны на информации, предоставленной местными производителями бетона — Roadtec Industries Ltd и Mouzouris Ltd — и данными, полученными из литературных источников.ИАЖЦ для базового сценария и диаграмма Сэнки балансов массы для производства 1 тонны бетона представлены в Таблице 3 и на Рисунке 6, соответственно. В таблице 4 представлены результаты ОВЖЦ для базового сценария для каждой из исследуемых категорий воздействия. В таблице также представлена подробная информация о вкладе каждого этапа производственного процесса бетона — добычи, производства и транспортировки цемента, песка и заполнителей, приобретения добавок и, в частности, производства и транспортировки бетона.Судя по результатам, добыча и переработка песка вносят наибольший вклад в изменение климата, подкисление и образование фотохимического озона, за которым следуют производство и транспортировка бетона, а также добыча и обработка цемента.

Д. и другие процессы, которым подвергается сырье, а также их окончательное смешивание и транспортировка в определенные места в пяти провинциях Кипра.Расход материалов и энергии на строительство используемой техники и инфраструктуры исключен из исследования. Функциональная единица предназначена для облегчения сравнения воздействия на окружающую среду различных сценариев, которые необходимо разработать. Таким образом, последовательной функциональной единицей для этой работы будет производство 1 метрической тонны (т) конечного продукта. Базовый сценарий предполагает, что цемент транспортируется грузовиками грузоподъемностью 7 тонн из карьера Василикос на завод по производству бетона в Арадиппу, песок из района Ксилофагу, заполнители из Ларнаки и примеси из промышленной зоны Строволос.На заводе по производству цемента сырье смешивают с водой, которая добывается на месте. Готовая бетонная смесь затем загружается в автобетоносмесители и доставляется на три стройплощадки (Площадка 1, Площадка 2 и Площадка 3), которые, как предполагалось, находятся в определенных местах в трех провинциях Кипра (Таблица 2) и в количествах, аналогичных размеру каждой провинции (Рисунок 5). Входные и выходные данные, используемые для оценки жизненного цикла производства бетона для Кипра, основаны на информации, предоставленной местными производителями бетона — Roadtec Industries Ltd и Mouzouris Ltd — и данными, полученными из литературных источников.ИАЖЦ для базового сценария и диаграмма Сэнки балансов массы для производства 1 тонны бетона представлены в Таблице 3 и на Рисунке 6, соответственно. В таблице 4 представлены результаты ОВЖЦ для базового сценария для каждой из исследуемых категорий воздействия. В таблице также представлена подробная информация о вкладе каждого этапа производственного процесса бетона — добычи, производства и транспортировки цемента, песка и заполнителей, приобретения добавок и, в частности, производства и транспортировки бетона.Судя по результатам, добыча и переработка песка вносят наибольший вклад в изменение климата, подкисление и образование фотохимического озона, за которым следуют производство и транспортировка бетона, а также добыча и обработка цемента. Примечательно, что производство и транспортировка бетона оказывают наибольшее влияние на категорию воздействия ODP с 1,5 кг эквивалента R11 по сравнению с 1,4 кг эквивалента R11 для добычи и обработки песка. Что касается воздействия на окружающую среду, то воздействие от приобретения добавок минимально, поскольку их производство не входит в системные границы данного исследования.Поскольку добавки обычно импортируются на Кипр в готовом виде, учитывалось только влияние их транспортировки на производство бетона. Энергопотребление — не менее важный экологический параметр, который следует учитывать при интерпретации результатов ОЖЦ. Как и в ОВЖЦ для категорий воздействия, добыча и переработка песка являются наиболее энергоемким этапом всей производственной линии, потребляя в общей сложности 919 МДж, за которым следуют производство и транспортировка бетона, на которые требуется 900 МДж, а также добыча и производство цемента. с 659 МДж.Также важно подчеркнуть тот факт, что почти вся энергия поступает из невозобновляемых источников энергии, поскольку Кипр в значительной степени зависит от импортируемого тяжелого нефтяного топлива (HFO) (Poullikkas, Hadjipaschalis, and Kourtis 2010; Fokaides and Kylili 2014). Зависимость малых изолированных государств от импортируемого ископаемого топлива типична — фактически, отсутствие местных энергоресурсов, ограниченная инфраструктура доставки энергии, нехватка хранилищ и гибкость генераторов энергии для удовлетворения сезонных потребностей способствуют дальнейшее господство ископаемого топлива в изолированных государствах (Fokaides et al.2014). На основе результатов ОВЖЦ базовых сценариев были разработаны и исследованы дополнительные сценарии снижения воздействия на окружающую среду и энергоемкости линии по производству бетона: Сценарий 1: сценарий альтернативной энергетики, в котором электричество из HFO заменяется возобновляемым электричеством из солнечных фотоэлектрических (PV), где это реально возможно. . Сценарий 2: Песок и заполнители добываются на одной и той же площадке и вместе транспортируются на предприятия по производству бетона (Рисунок 7).

Примечательно, что производство и транспортировка бетона оказывают наибольшее влияние на категорию воздействия ODP с 1,5 кг эквивалента R11 по сравнению с 1,4 кг эквивалента R11 для добычи и обработки песка. Что касается воздействия на окружающую среду, то воздействие от приобретения добавок минимально, поскольку их производство не входит в системные границы данного исследования.Поскольку добавки обычно импортируются на Кипр в готовом виде, учитывалось только влияние их транспортировки на производство бетона. Энергопотребление — не менее важный экологический параметр, который следует учитывать при интерпретации результатов ОЖЦ. Как и в ОВЖЦ для категорий воздействия, добыча и переработка песка являются наиболее энергоемким этапом всей производственной линии, потребляя в общей сложности 919 МДж, за которым следуют производство и транспортировка бетона, на которые требуется 900 МДж, а также добыча и производство цемента. с 659 МДж.Также важно подчеркнуть тот факт, что почти вся энергия поступает из невозобновляемых источников энергии, поскольку Кипр в значительной степени зависит от импортируемого тяжелого нефтяного топлива (HFO) (Poullikkas, Hadjipaschalis, and Kourtis 2010; Fokaides and Kylili 2014). Зависимость малых изолированных государств от импортируемого ископаемого топлива типична — фактически, отсутствие местных энергоресурсов, ограниченная инфраструктура доставки энергии, нехватка хранилищ и гибкость генераторов энергии для удовлетворения сезонных потребностей способствуют дальнейшее господство ископаемого топлива в изолированных государствах (Fokaides et al.2014). На основе результатов ОВЖЦ базовых сценариев были разработаны и исследованы дополнительные сценарии снижения воздействия на окружающую среду и энергоемкости линии по производству бетона: Сценарий 1: сценарий альтернативной энергетики, в котором электричество из HFO заменяется возобновляемым электричеством из солнечных фотоэлектрических (PV), где это реально возможно. . Сценарий 2: Песок и заполнители добываются на одной и той же площадке и вместе транспортируются на предприятия по производству бетона (Рисунок 7). . Сценарий 3: Сырье, за исключением добавок, добывается локально — в радиусе 1 км от предприятий по производству бетона (Рисунок 8). ИАЖЦ альтернативных сценариев для конкретной производственной линии сведены в Таблицу 5 в сравнении с Базовым сценарием. Что касается сценария 1, в котором используется возобновляемая электроэнергия, выбросы диоксида углерода значительно сокращаются до менее 5% от значения для базового сценария …

. Сценарий 3: Сырье, за исключением добавок, добывается локально — в радиусе 1 км от предприятий по производству бетона (Рисунок 8). ИАЖЦ альтернативных сценариев для конкретной производственной линии сведены в Таблицу 5 в сравнении с Базовым сценарием. Что касается сценария 1, в котором используется возобновляемая электроэнергия, выбросы диоксида углерода значительно сокращаются до менее 5% от значения для базового сценария …

Manufacturing Technology из журнала International Cement Review Magazine

8 марта 2021 г.Новый охладитель четвертого поколения компании Tianjin Cement Industry Design and Research Institute, названный «Sinowalk», включает в себя такие ключевые особенности, как высокая эффективность рекуперации тепла, стабильные механические характеристики и интеллектуальное управление.В последние годы в цементной промышленности были хорошо приняты типичные тематические исследования для новых EPC и проектов модернизации, которые проливают свет на то, как Sinowalk — это он …

8 марта 2021 г.Работа с пылью

При этом химический состав пыли варьируется от прямого режима, когда сырьевой мельница не работает, и непрямого режима, когда сырьевой мельница работает, поиск места назначения для пыли рукавного фильтра при поддержании однородности печи…

8 марта 2021 г.Повышение производительности мельницы

Снижение клинкерного фактора без ущерба для качества и растущий спрос на высокоэффективные цементы представляют собой серьезную проблему для технологии тонкого помола, используемой на цементных заводах. В рамках своей зеленой цементной пла …

В рамках своей зеленой цементной пла …

ESP превращается в рукавный фильтр

Когда электрофильтры не могут соответствовать более строгим нормам по выбросам, может быть более экономичным превратить их в рукавные фильтры, а не заменять их новым рукавным фильтром.Gorco SA выделяет ключевые направления …

8 марта 2021 г.Трехкратное увеличение срока службы футеровки

Вьетнамский цементный завод более чем в три раз срока службы огнеупорной футеровки в ее Охладителе бык носа с использованием сборной модульную прокладки из Хасла огнеупоров. Уменьшено истирание и щелочные воздействия s…

7 декабря 2020 г.Цементный завод 21 века: экологичнее и больше на связи

Цементный завод будущего будет придерживаться тенденций оцифровки и устойчивого развития, чтобы получить конкурентное преимущество и повысить устойчивость. Элефтериос Хараламбус, Томас Циглер, Рамез Хаддадин, Себастьян Райтер и …

10 ноября 2020 г.Следим за шестернями

Одна из самых серьезных механических проблем при техническом обслуживании вращающейся печи сегодня — поддержание эффективной работы венцовой шестерни и зацепления шестерни.Несоосность во время производства создает неравномерное и нестабильное напряжение …

18 февраля 2021 г.

От WHRPG до EfW

По мере того как цементные заводы ищут способы уменьшить свой углеродный след, системы выработки электроэнергии с рекуперацией отходящего тепла (WHRPG) становятся все более популярными. Использование биомассы также имеет потенциал в качестве энергии из отходов (E…

13 Октябрь 2020Энергосбережение при раздельном тонком помоле

Раздельное измельчение и последующее смешивание — широко распространенная практика в цементной промышленности, позволяющая снизить удельное потребление электроэнергии за счет использования высокоэффективных методов измельчения. Пока мяч …

29 сентября 2020 г.Готовый к использованию ремень Holcim

Когда предприятие Holcim в Херрлисхайм-пре-Кольмар во Франции искало замену своей конвейерной ленты для извлечения песка, после успеха она обратилась к MLT за своей «готовой к использованию» лентой с ISC ® (интегрированное винтовое соединение)…

23 сентября 2020 г.Шаги к умному заводу

Турецкая компания Nuh imento разработала решение для прогнозирования прочности цемента. Проект направлен на максимально точную оценку качества цемента при семидневной и 28-дневной прочности с помощью нового алгоритма компании, чтобы …

21 сентября 2020 г.Элементный анализ для уменьшения углеродного следа цемента

Несмотря на рост рыночного спроса на цемент в последние десятилетия, цементная промышленность должна сокращать углеродный след. Элементный анализ может внести ключевой вклад в это стремление к снижению выбросов CO 2 от …

Элементный анализ может внести ключевой вклад в это стремление к снижению выбросов CO 2 от …

VRM to Crown Operations

Когда Crown Cement определила необходимость увеличения мощности цементного завода в Бангладеш, она выбрала технологию вертикальных валковых мельниц (VRM) от Loesche. Благодаря ряду преимуществ VRM, общая производительность измельчения…

06 июль 2020Готовы к отплытию

Большая часть мировой торговли цементом в какой-то момент связана с доставкой продукции специализированными перевозчиками. Брайан Бенджамин из Sirios Shipping Management Co дает обзор операционных и коммерческих процедур …

29 июн 2020Выбор правильной системы SCR

Сильная запыленность и высокие температуры — два самых сложных фактора для систем DeNO x в цементной промышленности.В этой статье thyssenkrupp Industrial Solutions со своим брендом CemCat для систем SCR …

достижений в технологии бетона | Agg-Net

Использование достижений в бетонных технологиях для улучшения решений по восстановлению смеси

Стив Кромптон, национальный технический директор, CEMEX UK Materials

Товарный бетон впервые был использован почти 100 лет назад на строительной площадке в Балтиморе, США, а во многих развитых странах сейчас на его долю приходится более половины всего цемента, используемого в строительстве.Ежегодный объем производства бетона во всем мире составляет 4 миллиарда кубических метров, поэтому бетон является наиболее широко используемым строительным материалом в мире благодаря уникальному сочетанию универсальности, экономичности и долговечности.

Хотя основная концепция продукта осталась неизменной, современные бетоны мало похожи на те, которые впервые были произведены в начале 20 века. Замечательные разработки в области технологии цементных материалов, минеральных добавок и добавок, в сочетании с достижениями в методах производства, привели к появлению широкого спектра высококачественных бетонов, которые могут обеспечить рентабельные и экологически безопасные решения для самых требовательных областей применения.

Требования клиентов, конкурирующие технологии и растущее стремление к экологически безопасным методам строительства усилили давление на отрасль, заставляя ее внедрять новые и инновационные способы удовлетворения этих требований. Промышленность отреагировала тем, что переместила инновации в бетонных технологиях из исследовательских лабораторий в поле, и ассортимент доступных в настоящее время бетонов больше, чем когда-либо в истории отрасли.

Однако претворить исследовательские идеи в жизнь непросто.Скривенер и Киркпатрик (1) выделили три основных препятствия на пути внедрения инноваций в бетонную промышленность:

- Конструкционная безопасность — Необходимость в расчетном сроке службы 100 лет или более может привести к консервативному подходу к принятию новых идей, чтобы избежать последствий отказа.

- База эмпирических знаний — Отсутствие знаний о физических и химических процессах, которые определяют характеристики вяжущих материалов на макроскопическом уровне, что приводит к необходимости проведения итерационных и полномасштабных испытаний.

- Рыночная ниша и критическая масса. Успех бетона как строительного материала во многом основан на его дешевизне в производстве. Однако это возможно только из-за экономии на масштабе, особенно при производстве цемента. Требования к нише меньшего масштаба могут быстро увеличить затраты, сводя на нет одно из фундаментальных преимуществ продукта.

Несмотря на эти препятствия на пути внедрения, были достигнуты заметные успехи в применении передовых технологий в производстве товарного бетона с такими разработками, как высокопрочный бетон, фибробетон, использование самоуплотняющегося бетона и широкое распространение использование высокоэффективных добавок и добавок для изменения свойств бетона.

В этой статье рассматриваются некоторые ключевые разработки в технологии производства бетона, которые привели к изменениям в конструкции и производстве товарного бетона за последние 30 лет, а также рассматриваются некоторые текущие исследования, которые могут в дальнейшем повлиять на характер отрасли.

ЦЕМЕНТНЫЕ ТЕХНОЛОГИИ

Достижения в технологии производства цемента привели к большей стабильности и улучшенным характеристикам традиционных цементов. Были достигнуты значительные успехи в использовании альтернативных видов топлива, которые снижают воздействие на окружающую среду производства цемента, которое остается энергоемким процессом, который по самой природе химических реакций производит CO2.Тем не менее, цементная промышленность добилась успеха в сокращении количества CO2, выделяемого во время производства, и часто цитируемая статистика о том, что каждая тонна произведенного цемента выделяет эквивалентный вес CO2, больше не соответствует действительности, поскольку многие производители заявляют, что снизили выброс CO2 на 30% и более.

За последние 30 лет произошло резкое увеличение доступности и использования дополнительных вяжущих материалов. В частности, преимущества, вытекающие из следующих материалов, привели к их широкому распространению:

Шлак доменный гранулированный

Измельченный гранулированный доменный шлак (ggbs) является побочным продуктом производства чугуна и образуется при быстром охлаждении расплавленного доменного шлака.Вяжущие свойства ggbs известны давно (свидетельства его первого использования датируются более 80 лет), и его использование широко распространено в ряде стран по всему миру.

Его можно перемалывать с цементным клинкером для производства цемента с заводскими смесями, и этот подход распространен в Европе, хотя в Великобритании ggbs обычно добавляют в бетономешалку для получения эквивалентной комбинации цемента.