Производство пеноблоков в домашних условиях

Пенобетон востребован в строительстве, как недорогой, но качественный материал. Он легкий, хорошо сохраняет тепло, обладает неплохими звукоизоляционными качествами. Пеноблоки пожаробезопасны, имеют очень низкие коэффициенты водопоглощения и усадки, хорошо переносят любые атмосферные изменения. Технология производства довольна проста и экологически чиста, поэтому изготовление и продажа блоков может стать выгодным домашним бизнесом.

Материалы для пенобетона

Производство пеноблоков в домашних условиях требует определенных затрат. На производство 1 кубического метра (или 720 литров пены) необходимы:

- Цемент. В среднем требуется около трехсот кг. Ячеистый бетон (это еще одно название блоков) может иметь разную плотность, поэтому для изготовления пенобетона разного назначения и плотности необходим цемент различных марок. Каких именно, определяют Госстандарты и Технические условия. Ниже вы увидите таблицу, в которой указаны необходимые параметры цемента.

- Песок очищенный, речной: около 200 кг.

- Вода: 100 литров + 50 литров для пены.

- Пенообразователь (синтетический или из натуральных составляющих): — около двух литров в зависимости от плотности блоков. Самыми популярными и доступными по цене являются пенообразователи ПБ 2000 или «Люкс»(УСХК), СДО-М (ООО Технология), FOAMIN C (Италия), «Форвард» (ООО Роскосметика).

- Отвердитель.

- Смазка для форм.

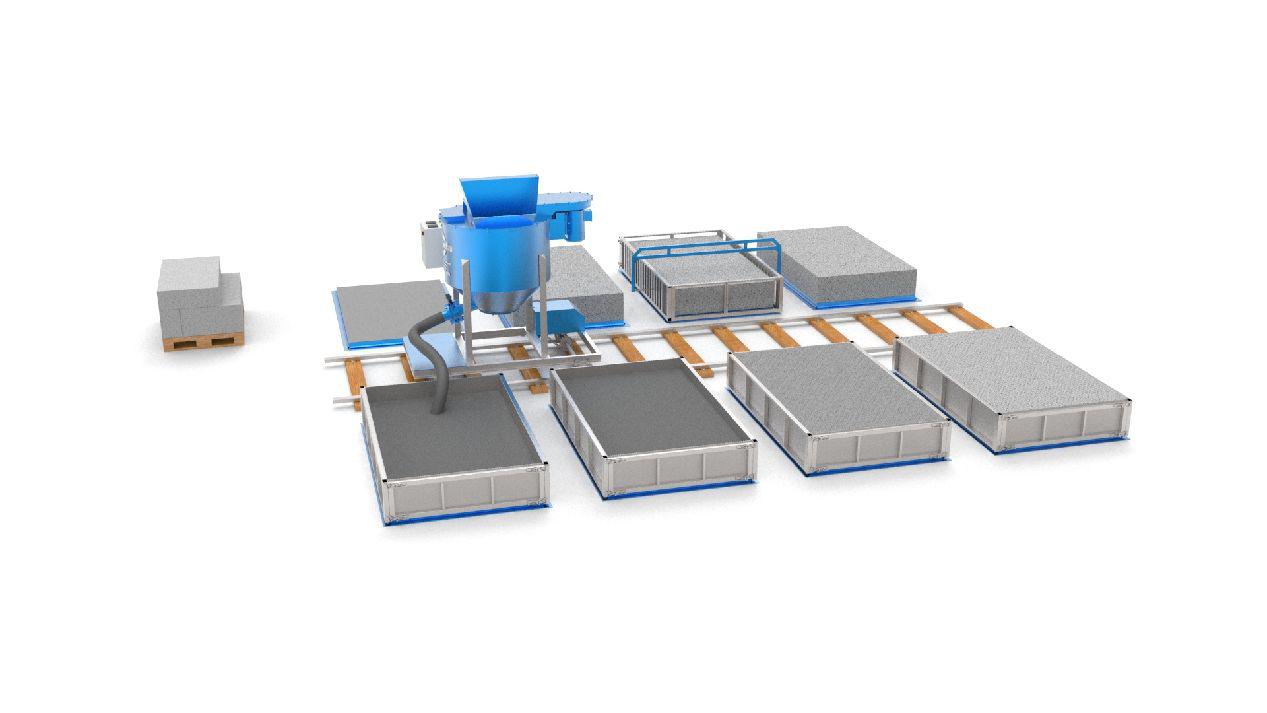

Оборудование для производства пеноблоков

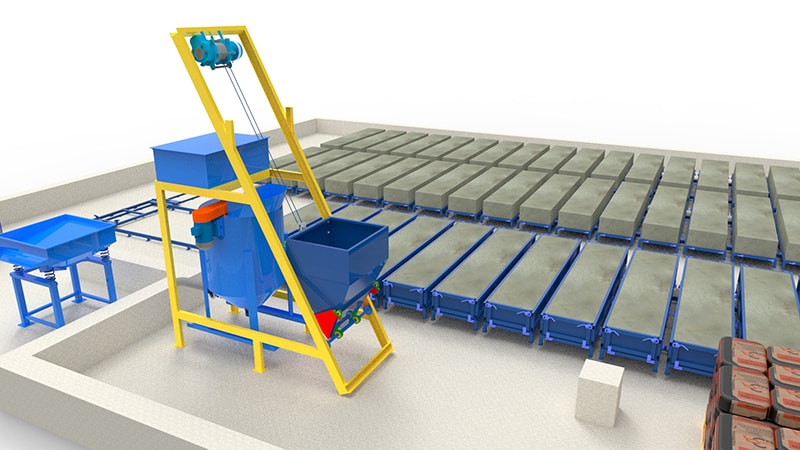

Для того чтобы своими руками изготавливать блоки, придется приобрести оборудование. Потребуются:

- Компрессорная установка.

- Бункер -мешалка. Для начинающих предпринимателей достаточно агрегата мощностью 2,2кВт и рабочим объемом около 280 литров.

- Форма для стандартных блоков 200х300х600мм.

- Вспомогательные приборы: манометры, насосы.

Оборудование в виде готового комплекта можно купить в специальных магазинах. Можно так же сделать оборудование под заказ. Второй способ намного дороже и финансово оправдан только тогда, когда домашнее производство вышло на полную мощность.

Можно так же сделать оборудование под заказ. Второй способ намного дороже и финансово оправдан только тогда, когда домашнее производство вышло на полную мощность.

При организации производства следует оборудовать помещение для сушки готовых блоков. Важно так же учесть общую потребляемую мощность, чтобы обеспечить бесперебойную работу оборудования.

К содержанию ↑Технология изготовления пенобетонных блоков своими руками

На одной установке можно изготавливать блоки разной плотности. В зависимости от того, в каких пропорциях взяты составляющие, можно получить ячеистый бетон плотностью от 200 до 1500 килограммов на квадратный метр.

Схема производственного процесса очень проста. В ней можно выделить три самостоятельных процесса:

- Приготовление песчано-цементной смеси. Пропорции зависят от предполагаемой плотности готового материала, которая определяется ГОСТами и техническими условиями. Для получения средней плотности обычно берут равные количества цемента и песка.

- Приготовление раствора- пенообразователя. Для блоков средней плотности достаточно 4-5 граммов концентрированного пенообразователя.

- Разливка полученной смеси по стандартным формам.

Подготовка смеси из песка и цемента

Для приготовления смеси берут портландцемент М-400, 500 и мелкий, без глинистых примесей кварцевый песок. Воду можно брать водопроводную: она чаще всего свободна от кислотных или щелочных примесей. Примерные пропорции для получения пенобетона, соответствующего ГОСТ21520-89 и 25485-89 указаны в таблице:

| Рекомендуемые пропорции смеси для получения 1 кубометра ячеистого бетона | ||||||

| Плотность, кг/м3 | 400 | 600 | 800 | 1000 | 1200 | 1400 |

| Пропорция цемента и воды | — | 0.41 | 0.44 | 0. 46 46 | 0.5 | — |

| Количество воды | 400 | 600 | 800 | 1000 | 1200 | 1400 |

| Плотность, кг/м3 | 165 | 155 | 185 | 215-220 | 235 | 265 |

| Количество цемента | 361 | 361 | 481 | 581 | 651 | 690 |

| Количество песка | — | 155 | 205 | 281 | 381 | 600 |

| Количество концентрата | 1.2 | 1.0 | 0.95 | 0.9 | 0.85 | 0.7 |

К содержанию ↑

Подготовка пенообразователя

Если в производстве используется готовый пенообразователь, то его достаточно смешать с водой, чтобы получить готовый рабочий состав. Пенообразователь некоторые делают сами. Цена его получается меньше, но трудовые затраты — больше.

Как сделать пенообразователь самостоятельно? Измельчить и смешать 150 г едкого натра, килограмм канифоли и 60 граммов столярного клея. Состав подогревается и перемешивается до однородной консистенции. Учитывая, что на изготовление такого пенообразователя уходит довольно много времени и сил, экономически целесообразно, считают многие предприниматели, покупать готовый пенообразователь.

Состав подогревается и перемешивается до однородной консистенции. Учитывая, что на изготовление такого пенообразователя уходит довольно много времени и сил, экономически целесообразно, считают многие предприниматели, покупать готовый пенообразователь.

Подготовка форм

Обычно формы входят в готовый набор оборудования, предназначенного для создания пеноблоков. Однако их можно самостоятельно изготовить из фанеры или листового железа. В этом случае важно точно соблюсти геометрическую форму форм: иначе готовые блоки не будут соответствовать требованиям. Для смазки можно использовать эмульсии, растворы или суспензии.

Растворы можно готовить из веретенного масла или солидола, автола или петролатума, разведенных в керосине или масле (соляровом).

К суспензиям относятся готовые цементно-маслянные, известковые, меловые, графитовые и т.п. смазки.

К содержанию ↑Эмульсии могут быть двух видов

Первые можно изготовить:

- Из 10-15% гигрола 3 марки, 1% хозяйственного мыла и 85-89% воды.

- 10% кислого синтетического эмульсола, 0,6% соды и 89% воды.

Вторые изготавливают:

- Из эмульсола (20%).

- Солярки (5%-10%).

- Насыщенного раствора извести (70%-75%).

Производство блоков

В бункер-мешалку закладывают смесь из песка и бетона, хорошо перемешивают, медленно добавляют воду и подготовленный пенообразователь, а после образования устойчивой пены — отвердитель. Самым доступным отвердителем является хлористый кальций. Обычно его количество составляет 1%-2% от количества цемента. Через 2-3 минуты перемешивания состав готов. Он заливается (транспортируется) в предварительно обработанные смазкой и сушится 48-60 часов при температуре 50°-60°.

Обучающее видео по производству пеноблоков

На этом видео можете посмотреть процесс производства пеноблоков при помощи готового комплекта оборудования:

Чтобы предотвратить растрескивание поверхности, формы со смесью накрывают полиэтиленовой пленкой. Смесь можно заливать в большие емкости, а затем полувысушенный состав разрезать. Готовые блоки складывают в поддоны и отправляют к месту строительства.

Смесь можно заливать в большие емкости, а затем полувысушенный состав разрезать. Готовые блоки складывают в поддоны и отправляют к месту строительства.

Читайте также:

Статьи по строительству и стройматериалам Процесс приготовления пенобетонаНа сегодняшний день производство пеноблоков — блоков из пенобетона занимает лидирующие позиции в строительном сегменте легких бетонов. Технологический процесс изготовления пенобетонных блоков довольно прост, однако очень многие производители пеноблоков перед тем, как начать выпускать действительно качественные пеноблоки, «портят» не один десяток тонн цемента. Всё дело в используемых ингридиентах и оборудовании. В данной статье довольно подробно отражены некоторые моменты, которые Вам могут помочь избежать сложностей с выбором составляющих. Организовав небольшой завод по производству пеноблоков Вы за год окупите все вложения. Для получения пенобетонной смеси можно использовать оборудование для производства пенобетона как Российских так и Иностранных производителей, таких как Фомм — проф, Санни, ПБС, ПН-1100, и многие другие. На вышеперечисленном оборудовании можно получить пенобетонную смесь, марок от D400 до D1200 кг/м3, согласно Таблице №1. И по прочности на сжатие от В0,75 до В12,5 кг/см2, по виду и морозостойкости согласно Таблице №2. По способу производства пенобетона, оборудование, делится на 3 категории: баросместители, смесители с подачей пены из пеногенератора и сухая минерализация пены. Суть баротехнологии заключается в том, что, непосредственно сместитесь, подается: Концентрат пенообразователя, вода цемент, песок, фибра, кальций. Все материалы для производства пенобетона — по дозировке согласно таблице №1. В смесителе под давлением приблизительно 1.8 атмосфер, пенобетон, мешают приблизительно 3-5 минут в зависимости от смесителя, затем пенобетонная смесь, приготовленная в смесителе, под компрессорным давлением воздуха, подается к месту укладки или в формы для пеноблоков. Суть классической технологии производства пенобетона заключается в смешивании пены с растворной смесью. Концентрат пенообразователя и часть воды дозируют согласно объему, затем их смешивают с получением раствора пенообразователя. Раствор пенообразователя поступает в пеногенератор для получения пены. Вторую часть воды дозируют согласно Таблице №1, цемента, песка, фибры и кальция — по массе и из них изготавливают растворную смесь. В смеситель подается пена из пеногенератора и растворная смесь. Пенобетонная смесь, приготовленная в смесителе, под компрессорным давлением воздуха, подается к месту укладки или в формы для пеноблоков. Суть сухой минерализации пены заключается в смешении пены с сухим цементом, песком, фиброй и кальцией с естественной влажностью. Концентрат пенообразователя и воду дозируют по объему и смешивают с получением раствора пенообразователя. Из раствора в пеногенераторе готовится пена, которая подается в смеситель. Затем в смеситель дозируют и согласно Таблице №1 цемент, песок, фибра и хлористый кальций.

Состав пенобетонной смеси должен соответствовать следующим требованиям:  По классической системе используют как синтетические, так и органические пенообразователи. Как вышеперечисленные, так и: Laston, GreenFroth, Foamcem, Бронь пена и др. При использовании органических пенообразователей прочность пенобетона на порядок выше прочности пенобетона полученных с помощью синтетических пенообразователей.

|

технология производства, оборудование, сырье, стоимость, рентабельность

Российский рынок строительства частных малоэтажных домов, коттеджей, если не переживает бум, как в прежние времена, но все же имеет положительный рост примерно 3-4% в год, занимая почти половину (43%) всего рынка нового жилья в стране.

Кроме этого, довольно прочно сформировался тренд использования при строительстве частных домов все более современных и легких в обработке конструкционных и строительных материалов, куда относятся и пенобетонные смеси и пеноблоки.

Привлекательность использования пеноблоков, как строительного материала, обусловливается его характеристиками, такими, например, как:

- обладает лучшими теплоизоляционными свойствами, что в первую очередь обеспечивается наличием ячеистой структуры пенобетона, где пустоты заполнены пузырьками с воздухом .

- экологичность, так как при производстве пенобетона используются в основном природные компоненты и сырье.

- пенобетон имеет высокую устойчивость к влаге, т.е. низкую гигроскопичность, что определяет его невосприимчивость к внешним погодным факторам, особенно в условиях повышенной влажности, например, в прибрежных или морских районах.

Кроме этого, привлекательность пенобетона и строительных материалов из него обеспечивается за счет относительно несложной технологии производства, позволяя заниматься этим бизнесом даже малым предприятиям, индивидуальным предпринимателям.

Относительно несложная технология в купе с растущим спросом, делают бизнес по производству пеноблоков выгодным на любом региональном и даже на местном строительном рынке.

Необходимое сырье и рецептуры

Состав или рецептура пенобетонной смеси зависит от целевого назначения, производимых из нее блоков.

Основными компонентами, входящими в состав любой пенобетонной смести, являются:

- Портландцемент, имеющий в качестве своей основы силикат с концентрацией не менее 2\3 или 70%.

- песок, чистый, имеющий в своем составе не менее 70% кварца.

- пенообразователь, например типа Foamcem или Addiment, имеющие в своем составе такие компоненты, как канифоль, едкий натрий и другие химические реактивы, стимулирующие усиленное пенообразование смеси.

- вода — идеальный вариант — это дистиллированная или кипяченая вода, без сильного содержания солей и других химических и механических примесей.

- отвердитель, состоящий в основном из химических реактивов на базе хлористого кальция или «жидкого» стекла.

Что касается непосредственно рецептуры, то для приготовления почти 2 тонн пенобетонной смеси плотностью примерно 1800 кг/ куб. м, можно придерживаться следующего соотношения входящих в смесь компонентов:

м, можно придерживаться следующего соотношения входящих в смесь компонентов:

- песочная смесь или наполнитель – 1300 кг

- портландцемент — 430 кг

- вода — 190 л

- пенообразователь (в концентрированном виде) — 500 мл

Если предполагается получение более облегченных пеноблоков, например, для забора, ограждений, хозяйственных построек или верхних этажей дома, то можно использовать следующий несложный рецепт приготовления пенобетонной смеси:

- портландцемент — 400 кг

- вода – 200 л

- пенообразователь — 1500 мл

Плотность такого пенобетона будет составлять порядка 500 кг/ куб. м, что вполне пригодно для использования в облегченных строительных конструкциях, без сильной потери в механической прочности.

Оборудование

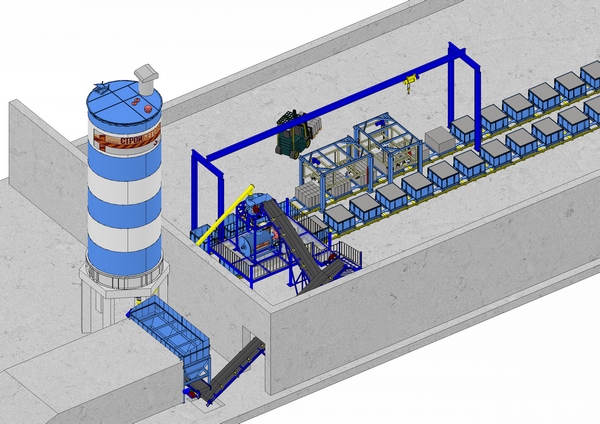

Для того чтобы поставить на поток бизнес по производству пеноблоков в рамках малого предприятия, кроме производственного помещения, склада, автопогрузчика и прочего инвентаря, следует иметь следующее оборудование.

- компрессор или установка высокого давления (бароустановка), предназначенная для подачи воздуха высокого давления для пульверизации или пенообразования

- Формовочные сетки или набор ячеистых структур

Они могут быть различного формата, но для большего удобства лучше всего использовать с меняющимися размерами.

- Пеногенератор для приготовления пенобетонной смеси

- Машина или комплекс по нарезке пеноблоков

Кроме этих основных компонентов производства пеноблоков также желательно иметь очистительную установку для песка, емкости для очищенной фильтрованной воды, хорошо проветриваемый склад готовой продукции, упаковочную машину для формирования паллет готовой к продаже продукции.

Технология производства

Вне зависимости от того в каких масштабах и условиях используется технология приготовления, она мало отличается от производства в домашних условиях или на специальных предприятиях. Основные этапы технологии состоят в следующем:

Основные этапы технологии состоят в следующем:

1. Приготовление бетонной смеси. Все компоненты смеси необходимо засыпать, залить водой с постепенным добавлением пенообразователя и тщательно перемешать, используя, например, бетономешалку.

2. После того как смесь готова, ее пропускают через пеногенератор, который уже формирует окончательную бетонно — воздушную массу.

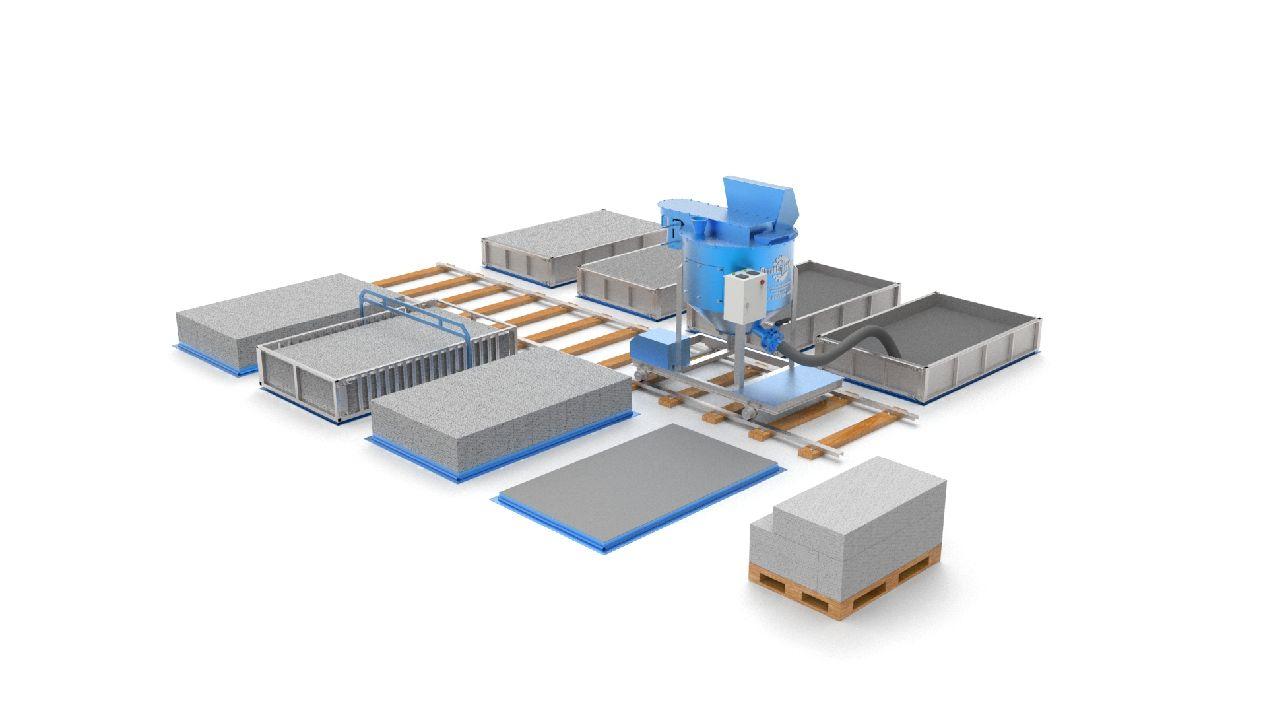

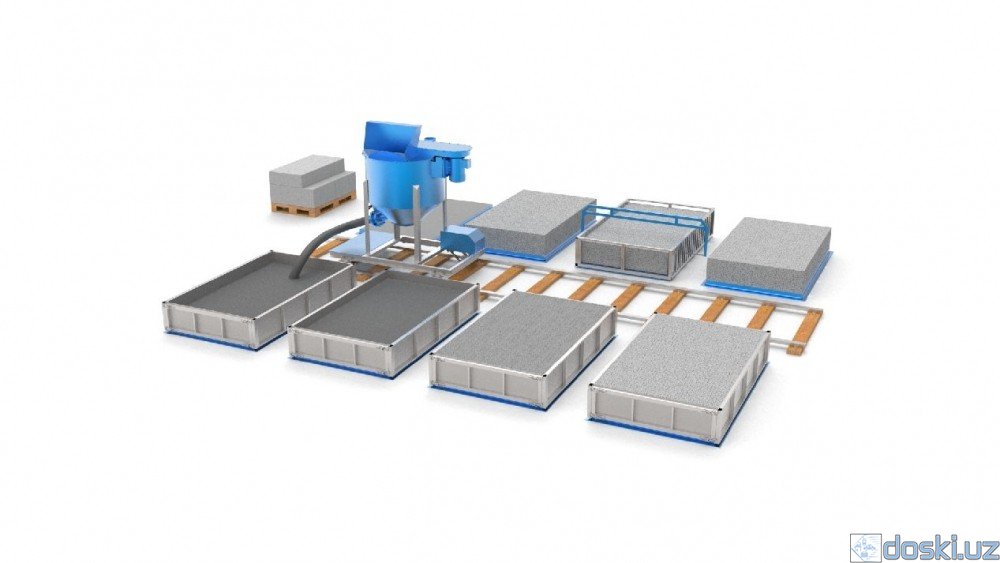

3. следующим этапом будет разлив готовой смеси по формам.

4. после застывания смеси, которое может по времени занять от 12 до 24 часов, производится нарезка блоков или их выемка из форм.

5. после нарезки пеноблоков, из них формируются паллеты, упаковываются пленкой и отправляются либо на слад, либо сразу потребителю.

Более подробно ознакомиться со всем процессом производства пеноблоков, можно, используя приведенные ниже видео ролики.

youtube.com/embed/qBkurl39_Pw»/>

Естественно, что приведенный вариант технологии (классический) не отличается особой сложностью, и его можно освоить достаточно быстро даже в рамках небольшого семейного бизнеса.

|

Производство пеноблоков — это высокотехнологичный процесс. Качественные компоненты и профессиональное оборудование для пеноблоков позволяют получать качественный и надежный, а главное, легкий материал для строительства. Стадии изготовления пеноблоковВ подавляющем большинстве случаев производство пенобетонных смесей направлено для дальнейшего изготовления из них пеноблоков. В зависимости от способа получения конечной продукции основные стадии производства немного различаются. Рассмотрим обзорно основные этапы этого процесса при литьевом способе производства пеноблоков:

Способы получения пенобетонного блокаЕсть два способа получения готового блока:

Литьевая технология производства пенобетонных блоковПри применении кассетных форм основным плюсом является отсутствие в технологической цепочке пильного станка, что существенно уменьшает стоимость оборудования и укорачивает весь технологический цикл. После разборки формы сразу получаются готовые блоки. К минусам можно отнести неудовлетворительную геометрию блоков и невозможность получения постоянного размера блоков с точностью лучше, чем 1-2мм., даже при использовании дорогих, качественных форм. К тому же каждый прилипший к форме блок частично разрушается, а это заведомо большой процент брака. Для того чтобы блоки не прилипали к формам, формы надо смазывать. Существуют специальные смазки для форм. Они разлагаются на воздухе в течение нескольких дней. Но такие смазки очень дороги, а от сколов углов все равно не застраховывают. Резательная технология производства пенобетонных блоковНо наибольшее распространение на большинстве предприятий по производству данного вида стройматериалов получила технология с предварительным заливом массива с последующим его распилком на отдельные блоки. Пильный станок не только распиливает массив на блоки, но и убирает поврежденные края. Данный вид производства позволяет получать пеноблоки с минимальными погрешностями в размерах каждого из них, так же выдерживается нужнах геометрия изделий, что значительно облегчает возведение различных конструкций из них. |

Пенобетон своими руками в домашних условиях

Среди материалов, предлагаемых на рынке строительного сырья, особой популярностью пользуются пеноблоки, для изготовления которых применяются специальные установки для производства пенобетона. В достоинствах использования пеноблоков убедились многие застройщики. Ведь универсальный стройматериал обладает комплексом преимуществ. Владея технологией изготовления строительных смесей, несложно осуществить изготовление пенобетона в домашних условиях с помощью обычной бетономешалки и вспомогательного оборудования. Остановимся детально на нюансах технологии.

Изготовление пенобетона в домашних условиях – общая информация

Планируя производство пеноблоков в домашних условиях, следует изучить, какие технологические приемы используются для изготовления, разобраться, как правильно готовится цементно-песчаный раствор, а также подготовить необходимые для производства пенобетонной смеси материалы, инструмент и оборудование. Желая использовать самостоятельно изготовленные пеноблоки для строительства дома, необходимо знать свойства и характеристики пенобетонного материала. Остановимся более детально на этих моментах.

Пенобетонные блоки используются при возведении домов малой этажностиПланируем изготовить пеноблоки своими руками – выбираем способ изготовления

Используются различные технологии приготовления пенобетонной смеси на основе песка и цемента:

- Классическая. Для изготовления пеноблоков своими силами необходимо самостоятельно сделать пеногенератор или использовать покупной агрегат. Пеногенераторная установка направляет по магистралям состав в предварительно подготовленный раствор, включающий цемент, песок и воду.

Рабочая смесь, смешанная с помощью бетоносмесителя с пенообразующим компонентом, подается для заливки в специальные формы. Их внутренние размеры соответствуют габаритам готовой продукции. Раствор твердеет в ходе гидратации портландцемента с образованием внутри пенобетонного массива воздушных ячеек. Процесс набора твердости осуществляется в условиях естественной температуры окружающего воздуха.

Рабочая смесь, смешанная с помощью бетоносмесителя с пенообразующим компонентом, подается для заливки в специальные формы. Их внутренние размеры соответствуют габаритам готовой продукции. Раствор твердеет в ходе гидратации портландцемента с образованием внутри пенобетонного массива воздушных ячеек. Процесс набора твердости осуществляется в условиях естественной температуры окружающего воздуха. - Поризационная. Процесс производства пенобетона по поризационной технологии осуществляется с использованием специального устройства, называемого поризатором. Агрегат осуществляет введение сухих ингредиентов в пенообразователь, подаваемый под напором. Песчано-цементные частицы оседают на поверхности пенистых пузырей с образованием рабочего пеноматериала. Подготовленная смесь под напором подается по трубам на рабочий участок. Среди профессиональных строителей указанный технологический прием известен как сухой способ минерализации. Поризационная технология получила распространение в промышленном строительстве для непрерывной подачи пенобетонного раствора.

Для самостоятельного изготовления пенобетонных блоков наиболее распространена классическая технология с использованием пеногенератора.

Мастер может сам получить высококачественную пену, затратив на изготовление устройства минимум денегИз чего делают блоки – готовим необходимые материалы

Процесс производства пеноблоков осуществляется в соответствии с рецептурой. Она регламентирует необходимую концентрацию компонентов смеси в зависимости от требуемого удельного веса пенобетона.

Независимо от марки изготавливаемого пенобетона, в состав смеси входят следующие ингредиенты:

- вяжущее вещество, в качестве которого используется портландцемент марки М400 или М500. С возрастанием марки применяемого цемента улучшаются эксплуатационные свойства вспененного композита;

- заполнитель в виде гранулированного керамзита или мелкофракционного песка. Применение вместо песка керамзитных гранул повышает теплоизоляционные характеристики пенобетона;

- покупной или самостоятельно приготовленный пенообразователь.

Важно хранить пенообразователь не более 20 дней с момента приготовления при температуре до 25 градусов Цельсия;

Важно хранить пенообразователь не более 20 дней с момента приготовления при температуре до 25 градусов Цельсия; - вода, подогретая до температуры 20-24 градусов Цельсия. Количество добавляемой воды определяется путем выполнения расчетов, соблюдая соотношение цемента и воды 5:2.

Для изготовления десяти кубических метров пенобетонной смеси потребуется:

- портландцемент в количестве 3,2 т;

- просеянный песок 2 т;

- пенообразователь в объеме 10-15 л;

- вода – 1,3 т.

Применение качественных компонентов, а также соблюдение рецептуры и технологии гарантирует рабочие характеристики пенобетона.

Перед тем, как как сделать пеноблоки в домашних условиях, следует ознакомиться с пропорциями для его изготовленияИнструмент, приспособления и оборудование для производства пеноблоков

В состав линии для изготовления пенобетона своими силами входит следующее оборудование:

- бытовая бетономешалка;

- пеногенерирующий агрегат;

- компрессорная установка;

- механический сепаратор;

- устройство для дозировки воды;

- соединительные трубы.

Также потребуются формовочные ящики для заполнения пенобетонным раствором. Не забудьте подготовить лопаты и ведра для подачи сырья в бетоносмеситель. При увеличенных объемах производства потребуется погрузчик или шнековый транспортер, ускоряющий подачу исходного сырья. Сегодня предлагаются мобильные установки для производства пенобетона в домашних условиях, которые можно недорого арендовать. Комплектность и мощность применяемого оборудования зависит от предполагаемых объемов производства.

Какими свойствами обладает качественный пенобетон

Пенобетон – популярный стройматериал, обладающий следующими достоинствами:

- повышенными теплоизоляционными свойствами, обусловленными ячеистой структурой. Для отопления пеноблочных зданий требуется меньший объем затрат, так как в них лучше сохраняется тепло;

- устойчивостью к воздействию отрицательных температур с последующим оттаиванием. Целостность пеноблоков сохраняется на протяжении 40-50 циклов глубокого замораживания;

- стойкостью к влиянию повышенной температуры, вызванной контактированием с открытым огнем.

При пожароопасных ситуациях сохраняется целостность пенобетонных строений;

При пожароопасных ситуациях сохраняется целостность пенобетонных строений; - высокими шумоизоляционными характеристиками, благодаря которым обеспечиваются комфортные условия в помещении. Материал с пористой структурой эффективно поглощает внешние шумы;

- воздухопроницаемостью, способствующей поддержанию комфортной влажности и осуществлению воздухообмена. В пенобетонном помещении не развиваются микроорганизмы, не образуются колонии грибков.

К не менее важным преимуществам пенобетона также относятся:

- экологическая чистота;

- небольшой объем затрат на самостоятельное изготовление;

- легкость механической обработки;

- увеличенные габариты пеноблоков;

- небольшой вес изделий.

Наряду с достоинствами даже качественный пенобетон обладает некоторыми недостатками:

- повышенной гигроскопичностью. Пенобетонные стены нуждаются в надежной защите;

- увеличенной хрупкостью.

При транспортировании и кладке следует оберегать блоки от механических повреждений.

При транспортировании и кладке следует оберегать блоки от механических повреждений.

Несмотря на недостатки, застройщики отдают предпочтение пенобетону благодаря серьезным преимуществам материала.

Технология производства пеноблоков в домашних условиях

Технология производства пеноблоков в домашних условиях предусматривает выполнение следующих работ:

Чем дольше замешивается композиция, тем больше разрушается пена, что недопустимо, так как чревато существенным снижением прочностных и иных характеристики готового пенобетона- Подготовка исходных компонентов в количествах, соответствующих рецептуре.

- Приготовление необходимого объема пенообразователя из пеноконцентрата.

- Смешивание в бетоносмесителе цементно-песчаного раствора.

- Добавление воды и введение пены с последующим смешиванием.

- Заливка пенобетонной смеси в формовочные емкости.

- Отстаивание готовых блоков в емкостях.

- Извлечение продукции из форм для дальнейшей сушки.

Для самостоятельного изготовления блоков необходимо заранее приготовить разборную форму. Остановимся более детально на особенностях выполнения отдельных видов работ.

Изготовление сборной формы для пеноблоков

Изготовление своими руками формовочного ящика для заливки пеноблоков предоставляет возможность не ограничиваться стандартными габаритами изделий. Конструируя формовочную емкость, следует учесть количество блоков, которые будут заливаться за один прием.

Для изготовления формы применяются следующие материалы:

- влагостойкая фанера;

- металлический лист;

- строганые доски.

Процесс изготовления формовочной емкости несложный:

- Подготовьте рабочий чертеж или эскиз формовочного ящика.

- Перенесите эскизные размеры на применяемый материал.

- Нарежьте боковые и поперечные заготовки требуемых размеров.

- Вырежьте дно формовочной емкости.

После изготовления отдельных элементов соберите форму. При использовании фанеры уложите внутрь ячеек полиэтилен, облегчающий извлечение готовых изделий и предохраняющий материал от поглощения влаги. Поверхность металлического ящика смажьте отработанным маслом.

Постарайтесь делать формы с максимально правильной геометриейПриготовление цементно песчаного раствора

Процесс подготовки песчано-цементной смеси выполняется по следующему алгоритму:

- Очистите песок от примесей с помощью сита.

- Взвесьте необходимое количество портландцемента и песка.

- Загрузите ингредиенты в бетоносмеситель.

- Перемешайте в течение 5 минут до однородной консистенции.

После перемешивания в готовую смесь добавьте воду и смешайте в течение трех минут с предварительно подготовленной пеной.

Какой использовать пенообразователь для пенобетона

Качество пенообразователя влияет на эксплуатационные характеристики пенобетона. Применяются различные пенообразователи:

Применяются различные пенообразователи:

- покупные, предлагаемые в специализированных магазинах. Они представляют собой концентрат, который разводится до требуемого состояния согласно рекомендациям предприятия-изготовителя;

- самостоятельно изготовленные. В состав самодельного пенообразователя входят едкий натр в количестве 0,15 кг, 0,06 кг столярного клея и килограмм канифоли. Ингредиенты смешивают при небольшом нагреве до однородной консистенции с последующим добавлением воды.

Самостоятельно подготовленный пенообразователь не уступает по качеству готовому концентрату.

Разливаем готовый пенобетонный раствор

Заполнение формовочных емкостей осуществляется различными способами:

- вручную при небольших объемах производства пенобетонных блоков;

- с помощью бетононасоса при изготовлении блоков в промышленных объемах.

Залитый пенобетон твердеет в течение 10-12 часов, после чего изделия извлекаются из форм, устанавливаются на поддоны и сушатся в закрытом помещении. При комнатной температуре продолжительность сушки достигает 48 часов.

Заключение

Изготовление пеноблоков в домашних условиях позволяет сэкономить денежные средства на строительство дома. Для организации производства блоков важно тщательно ознакомиться с технологическими нюансами, подобрать необходимое оборудование и изучить рецептуру.

Производство пенобетонных блоков по ГОСТ

ООО «КАЛЕФФ» — российское предприятие по производству и реализации пенобетонных блоков из ячеистого бетона. Компания была основана в 2010 году группой специалистов по строительным материалам и имеет собственный завод по производству пеноблоков.

Успешное развитие компании осуществляется сочетанием самых передовых технологий, лучшего оборудования и высококлассных специалистов. Благодаря этому в процессе изготовления блоков были оптимизированы различные технологические этапы, позволяющие с наибольшей эффективностью использовать трудовые и материальные ресурсы, получая продукцию превосходного качества с минимальными затратами. Весь процесс автоматизирован и имеет строгий технологический контроль на каждом этапе.

Весь процесс автоматизирован и имеет строгий технологический контроль на каждом этапе.

Завод находится в с.Некрасово Тарусского района Калужской области.

Производство пенобетонных блоков

Как мы это делаем

Пеноблок, на первый взгляд, имеет достаточно простую технологию изготовления – именно поэтому существует большое количество мелких компаний с кустарным и полукустарным производством данного материала. Подавляющее большинство таких компаний не имеет сертификатов и не может гарантировать качество продукции – в результате нарушения технологий и пропорционального соотношения компонентов, пеноблоки имеют не только плохую геометрию и неравномерную усадку, но и низкую прочность. Строить из подобных материалов небезопасно.

По-настоящему качественный пеноблок с оптимальной структурой можно получить только на современном оборудовании с соблюдением всех необходимых условий и технологий, что возможно исключительно при использовании качественных ингредиентов на хорошо поставленном производстве.

Для производства пенобетонных блоков мы используем профессиональное итальянское оборудование и самые лучшие компоненты, из представленных на рынке.

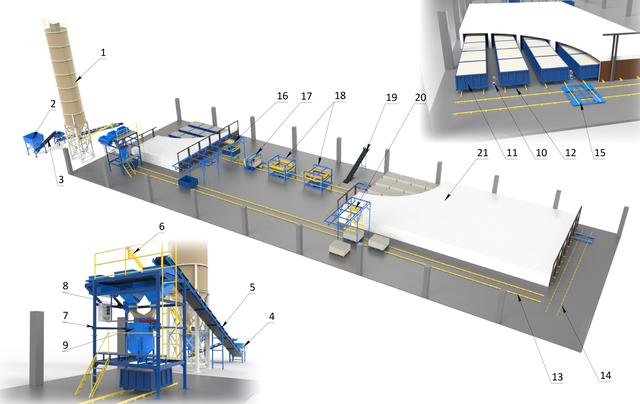

Технология производства

Пенобетонные блоки «КАЛЕФФ» производятся на основе классической технологии, согласно которой в подготовленный раствор вода-цемент на последнем этапе добавляется пенообразователь из пеногенератора и перемешивается строго определенное время, что обеспечивает естественное равномерное распределение пузырьков воздуха внутри всей массы бетона. Благодаря этому конечный блок получает прочную структуру.

Для изготовления пенобетонной смеси мы используем тихоходный низкооборотный смеситель.

Приготовление раствора вода-цемент осуществляется в несколько этапов:

- В тихоходный смеситель заливается отфильтрованная вода и добавляется полипропиленовое фиброволокно, раствор перемешивается.

- В промежуточный бункер по шнеку подается цемент необходимого количества.

- Ленточный транспортер подает песок в специальное вибросито для просеивания песка.

Отсеянный песок по шнеку поступает в промежуточный бункер.

Отсеянный песок по шнеку поступает в промежуточный бункер. - Цемент равномерно перемешивается с песком. Полученная смесь выгружается в смеситель с раствором воды и фиброволокна. Перемешивается.

На следующем этапе смеситель заполняется вспененным пенообразователем, подающимся по специальному рукаву из пеногенератора.

Мы используем пенообразователь органического типа – изготовленный из белковых компонентов. Органический пенообразователь делает пенобетон более крепким, так как белковый пенообразовательный концентрат лучше взаимодействует с основным раствором, увеличивая заполненное бетоном расстояние между порами. Кроме того, натуральность состава пенообразователя делает его экологически чистым, безвредным. Пенобетонные блоки на белковом концентрате отвечают повышенным стандартам качества, а также требованиям ГОСТ.

Полученный раствор перемешивается по специальной технологии заданный промежуток времени, в течении которого пена перемешивается с раствором до нужной консистенции.

Далее пенобетонная смесь под давлением поступает в подготовленную форму для отлития бетонного массива. Размер формы 1,20 м. на 1.20 м. и отстаивается в первой сушильной камере не менее 12 часов. За это время пенобетонный массив набирает первоначальную прочность, достаточную для разделения на отдельные блоки.

Для изготовления конечных пенобетонных блоков «КАЛЕФФ» мы используем резательную технологию – массив подается в распиловочную установку, где распиливается на отдельные блоки. Станок работает на алмазных пилах и позволяет задавать различные размеры для резки массива.

Резательная технология имеет ряд неоспоримых преимуществ:

- Идеальная геометрия блока (+- 1 мм), отсутствие сколов на углах и гранях. Позволяет значительно снизить трудозатраты на дальнейшую обработку и устанавливать на минимальную толщину шва или клей

- Отсутствие смазки на поверхностях блока (при литьевой технологии формы для блоков смазываются). Дает блоку отличную атгезию, способствующую значительному упрощению отделочных работ (оштукатуриванию)

- Возможность изготовления блоков различной геометрии и размеров.

Настройка шага пилы позволяет получить нестандартные пенобетонные блоки

После резки пенобетонного массива на отдельные блоки, поддон с блоками отправляется во вторую сушильную камеру, где стоит еще 12 часов. За это время каждый отдельный блок набирает достаточную прочность для транспортировки в складское помещение.

Перед транспортировкой на склад поддон с блоками оборачивается полимерной пленкой, обеспечивающей блокам температурный режим и защиту от влаги.

Каждый поддон выдерживается не менее 4 недель на складе, в течении которых пенобетон набирает требуемую прочность в соответствии с ГОСТ 21520-89.

Технология производства пеноблоков

Пеноблоки, как материал для возведения ограждающих конструкций здания, благодаря своим исключительным теплоизоляционным характеристикам давно пользуются значительным спросом. Технология производства пеноблоков разделяется на несколько основных этапов:

- Приготовление смеси;

- Формовка пеноблоков;

- Сушка изделий;

- Распалубка и, в зависимости от применяемой технологической цепочки, нарезка.

Сырьём для приготовления пенобетонной смеси служат:

- Портландцемент, рекомендуемая марка М400;

- Мелкозернистый песок влажностью не выше 5%;

- Пенообразователь;

- Фиброволокно в качестве армирования для предотвращения образования трещин;

- Вода.

Приготовление смеси.

Технология производства пеноблоков предполагает изготовление пенобетона двумя способами: с использованием пеногенератора или же по баротехнологии. В первом случае раздельно приготовляются пенная и бетонная смеси, которые затем смешиваются и подаются непосредственно в формы. Во втором все компоненты перемешиваются в специальном устройстве в условиях повышенного давления, которое позволяет насытить смесь воздухом. Впоследствии раствор подаётся в формы, где из-за перепада давления вспучивается.

Формовка пеноблоков.

Производится двумя методами – заливкой форм требуемого размера (литьевая технология) или с последующей нарезкой крупноразмерного монолита на отдельные элементы.

При литьевом методе используются кассетные формы в виде поддона, разбитого съёмными перегородками на секции определённого размера. В них залитая смесь высыхает до набора необходимой прочности, после чего готовое изделие вынимается и отправляется на склад для выдержки. Этот метод привлекателен в первую очередь за счёт отсутствия в технологической цепочке дорогого оборудования, что снижает себестоимость готового изделия.

При методе нарезки сначала в крупногабаритной форме отливается массивный монолитный блок, который впоследствии на специальном оборудовании режется на изделия заданного размера. К плюсам этой технологии можно отнести получение на выходе пеноблоков с чётко соблюдённой геометрией и размерами.

Сушка

Сушка изделий может происходить как по естественному набору прочности в течении 10-14 часов, так и методом пропаривания в специальной камере, который за считанные часы позволяет пенобетону набрать 70% прочности.

com/embed/D40Jsv9U15s?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Читайте так же:

Машина для производства порционного пенопласта для матрацев, обивки, подушек и изделий различной формы

FP4 — Машина для производства порционной блочной пены для матрацев, обивки, подушек и изделий различной формы

Линия состоит из дозирующей головки (для полиолов, изоцианатов, добавок), резервуаров для смешивания продуктов, форм для формования блоков и других дополнительных устройств, таких как системы транспортировки, специальные насосы, датчики нагрузки и настраиваемая электронная система. Он был разработан для прерывистого производства блоков из гибкого или жесткого пенополиуретана: вы можете производить блоки разных размеров, плотности, форм и цветов, чтобы обеспечить максимальную гибкость.

Система поставляется с сенсорным дисплеем и интуитивно понятным программным обеспечением для ввода производственных параметров и рецептов, настройки всех данных клиента, мониторинга процесса в реальном времени, проверки потока компонентов, потребления и статистики.

Эта модульная линия может быть спроектирована в соответствии с требованиями заказчика и предварительно сконфигурирована для будущего расширения при необходимости; с помощью этой машины можно сократить расходы на управление материалами, время выполнения заказа и площадь производственных площадей.

Мы можем поддержать наших клиентов в разработке полного проекта: от выбора сырья, оценки дополнительных опциональных устройств для станка, роботизированных систем манипулирования пеноблоком до выбора лучших решений для резки.

FP4 — МАШИНА ДЛЯ БЛОКА РАЗМЕРА ПУ-ПЕНЫ

СИЛОСЫ FP4

Пример вырезанного и профилированного блока пенополиуретана

K Блочная технология | K Block Technology Co.

, ООО

, ОООK Block Technology: основные характеристики и преимущества

Использование технологии K Block Производственный процесс предоставляет заказчику ряд уникальных услуг и преимуществ; в том числе:

| 1. Полная система | K Block предоставляет клиентам полную производственную систему из сырья. оценка / отбор, процедуры контроля качества, помощь в устранении неполадок, обучение и поддержка по решению проблем |

| 2.Собственное производственное оборудование | разработан K Block для легкого бетона |

| 3. Запатентованный пенообразователь | Специально разработан для образования маленьких сильных пузырьков воздуха |

4. Смешайте дизайны Смешайте дизайны | на основе местного сырья клиентов |

| 5.Техническое и производственное обучение |

Используя указанные выше уникальные элементы в производственном процессе, легкий бетон, изготовленный по технологии K Block Technology, имеет следующие особенности и преимущества:

A. В процессе производства

- Стабильный и однородный продукт, быстро получаемый в процессе производства (время партии 5-6 минут)

- Смеситель с высокими сдвиговыми усилиями, поэтому для достижения желаемой прочности используется минимальное количество цемента

- Малоотходы продукта при производстве

- Отсутствие осадки продукта в формах

- Низкое энергопотребление производственных систем

- Малая производственная площадка

- Система экологичного производства

- Минимальный рабочий

Б.

Производительность готовой продукции

Производительность готовой продукции| Элемент | Преимущества: |

|---|---|

Закрытая камера, структура с небольшими воздушными пузырьками | Эта функция обеспечивает множество отличных функций и преимуществ

|

| |

| |

|

Использует:

Помимо использования в строительных конструкциях, таких как: легкие блоки, изоляция крыш и монолитные стены / конструкции, его высокая текучесть и способность принимать любую форму (без вибрации) сделали его отличным материалом для заполнения под землей. трубы, шахтные пустоты, полости в туннелях и траншеях.

Производство:

Легкий бетон можно производить на месте с использованием мобильного оборудования или на заводах. Для тех проектов, где требуется производство на месте, цемент, песок [при необходимости] и вода могут производиться на бетонных заводах и транспортироваться на площадку в грузовых автомобилях с товарной смесью; или он может быть изготовлен на месте. Затем пена добавляется либо в кузов грузовиков для товарной смеси, либо в мобильный производственный смеситель.После добавления пены легкий бетон можно перекачивать или заливать в желаемое место.

технологий производства, плюсы и минусы, виды и характеристики материала. Есть такие варианты

Обычные кирпичные стены, которые можно увидеть в многоэтажном и частном строительстве, теряют свою неприкосновенность и актуальность. При строительстве жилых домов все чаще начинают применяться строительные блоки из легкого бетона.

Такие изделия обладают отличной теплоизоляцией, намного дешевле полнотелого кирпича, удобны в установке. Строительный материал имеет относительно небольшой вес, что значительно снижает нагрузку на фундамент, и соответственно позволяет сэкономить на его заливке.

Современный строительный рынок предлагает потребителю несколько разновидностей стеновых блоков. Чтобы избежать сложностей при выборе материала, рассмотрим преимущества и недостатки стеновых блоков, используемых при строительстве.

Блоки пенобетонные

Это газобетон легкий, основной составляющей которого является цементно-песчаный раствор с добавлением пенообразующих добавок. По мнению специалистов, это наиболее практичный и доступный материал для возведения стеновых конструкций, популярность которого неуклонно растет.

Достоинство | недостатки |

Высокая прочность в сочетании с низкой плотностью Малый вес конструкции за счет ячеистой структуры Отличная теплоизоляция внутренних помещений Высокое поглощение уличного шума Огнестойкий — материал не воспламеняется и не поддерживает распространение огня Устойчив к влажной среде Хорошие показатели морозостойкости Бюджетная стоимость | Пенобетон со временем подвержен усадке, что необходимо учитывать при строительстве Неоднородная структура: внутренние поры разного размера Трудности внутренней отделки — пенобетон не удерживает обычный крепеж (гвозди, шурупы) Низкая прочность на изгиб, легко растрескивается |

Материал часто производится кустарным способом без соблюдения технологии.Определить подделку визуально практически невозможно, поэтому нужно ответственно подойти к выбору производителя.

Пенобетон для возведения стен

Как и в предыдущем случае, газосиликатные блоки имеют пористую структуру. Для производства используется силикатная основа с добавлением связующих и вспенивающих добавок.

Достоинство | недостатки |

Точная геометрия каждого блока, что упрощает процесс возведения стеновых конструкций и позволяет точно рассчитать расход клея. Презентабельный внешний вид. Удобство обработки: газобетон можно резать обычной ножовкой. Высокий уровень пожарной безопасности. Экологическая безопасность: в производстве не используются химически активные и токсичные вещества. Большой размер блока — позволяет сократить время на возведение стен. | Низкая прочность — газоблок не используется в многоэтажном строительстве. После окончания работ наблюдается усадка до 1.5 мм на каждый метр высоты. По этому показателю газосиликатные блоки считаются худшими среди легкого бетона. Низкие показатели морозостойкости — Всего 10 циклов замораживание / оттаивание. Поэтому стены из этого материала обязательно нуждаются в дополнительном утеплении. Зависимость от влажной среды. Газобетон отлично впитывает воду, что приводит к разрушению блочной конструкции. |

По теплоизоляции газобетонные блоки близки к полнотелому кирпичу, поэтому дополнительное утепление является обязательным условием.Однако блоки имеют минимальный вес, что значительно снижает нагрузку на фундамент.

Пескоблоки объемным вибропрессованием

Это универсальный вариант, одинаково применяемый как в многоэтажном строительстве, так и в частном секторе. При изготовлении стройматериала используется цементно-песчаная смесь с включением добавок. Изделия прессуются в специальные формы и сушатся инфракрасным излучением.

Для достижения оптимальной прочности блоки хранят при комнатной температуре в хорошо вентилируемых помещениях.

Для стен из пеноблоков стоимость утеплителя будет намного ниже, чем для бетонных или кирпичных конструкций.

Тепловой блок — многослойный стеновой элемент с облицовочным слоем

Это композитный материал с трехслойной структурой.

Первый слой называется фасадным и представляет собой имитацию натурального камня … Второй — изоляционный, состоит из пенополистирола высокой плотности. Третий — опорный, выполнен из керамзитобетона.

Теплоблокипоявились на строительном рынке сравнительно недавно, но уже успели завоевать популярность у профессиональных строителей.

Высокая скорость возведения стен. Каждый блок является одновременно декоративной и несущей конструкцией, имеет слой утеплителя. Отличные теплоизоляционные свойства. Блок, толщина 42 см, по исполнению аналогичен двухметровой кирпичной кладке. Стоимость приемлемая. Неплохая конкуренция газовым и пеноблокам. Малый вес. Вы можете существенно сэкономить на фундаменте. | Вес. Блоки считаются легкими, но справиться в одиночку с кладкой камней весом 24 кг будет сложно. Низкая устойчивость к динамическим нагрузкам. Не подходит для зданий высотой более 3 этажей . Геометрия. Правильные формы можно найти только у проверенных производителей. Если блок изготовлен кустарным способом с кладкой, проблемы гарантированы. |

Качественные тепловые блоки имеют абсолютно правильную геометрию, поэтому допускается отделка без дополнительного выравнивания стен.При установке блоков образуются сквозные стыки, которые нуждаются в качественной герметизации.

При нарушении технологии строительства высокие показатели теплового КПД будут сведены к нулю.

Полистиролбетон

Блок представляет собой монолитную конструкцию, основной составляющей которой является высококачественный цемент. В качестве наполнителя используются кварцевый песок, пенополистирол, пластификаторы, повышающие прочность и морозостойкость готовых изделий.

Лучшая теплоизоляция на рынке. Позволяет сэкономить на обогреве внутренних помещений зимой. Высокая прочность. Материал обладает высокой устойчивостью к сжатию и изгибу, практически не дает усадки. Отличная паропроницаемость. Стены из таких блоков обладают способностью «дышать», что гарантированно предотвращает образование плесени. Простота установки.Блоки легко подвергаются дополнительной обработке, имеют большой типоразмер и правильную геометрию. Морозостойкость. Продукт выдерживает до 150 циклов замораживания / оттаивания без потери исходных свойств. | Прямая зависимость качества от производителя. Нарушение технологии изготовления приводит к образованию внутренних микротрещин. Трудности внутренней отделки … Поверхность блока имеет плохую адгезию к штукатурным растворам. Пористая структура не «держит» гвозди и шурупы. |

Пенополистиролбетонные блоки считаются негорючим материалом, но при воздействии высоких температур они начинают выделять фенол — вещество, вредное для здоровья человека.

Керамзитобетон — актуальный материал родом из 60-х годов прошлого века

В состав такого блока входят цемент, керамзит и песок, смешанные в заданных пропорциях.При изготовлении используется метод вибропрессования, который обеспечивает готовым изделиям достаточно плотную структуру.

Несмотря на очевидные недостатки, керамзитоблоки считаются самым распространенным строительным материалом в России.

Арболит — материал из древесной щепы и минерального связующего

Композитные блоки, созданные на цементной основе с добавлением воды, песка и опилок. Такое соотношение компонентов делает агрегат устойчивым к любым агрессивным средам, а готовая продукция имеет высокий запас прочности.

Теплоизоляция. Аналогов арболита на современном рынке строительных материалов пока нет. Простота монтажа и изготовления. Вы справитесь с работой самостоятельно. Экологическая безопасность. В составе нет вредных и токсичных компонентов. Малый вес. Нет необходимости в надежном и прочном фундаменте. Доступная цена.Считается одним из самых доступных материалов на рынке. | Разрушается при длительном воздействии влажной среды. Привлечь грызунов. Из-за включения в состав древесины материал горит. |

Блоки не подходят для многоэтажного строительства, целевое использование: частный сектор.

Шлакоблок — дешевле не может быть

Материал привлекает внимание покупателей удивительно невысокой ценой: в производстве разрешено использование отходов производства.Прессование изделий осуществляется методом вибропрессования, основное связующее — цемент.

В отличие от предыдущих материалов, шлакоблоки полые и монолитные, что значительно расширяет область их применения.

Достоинство | недостатки |

Абсолютно негорючий даже при длительном воздействии высоких температур. Длительный срок службы — не менее 50 лет без потери исходных качеств. Широкий ассортимент. Вариативность наполнителей позволяет подобрать продукт для любого вида строительных работ. Простота укладки. Возможность изготовления дома. | Зависимость от влажной среды. Доставляет неудобства при подключении инженерных сетей. Низкие показатели звуко- и теплоизоляции. Отсутствие экологической безопасности: шлак содержит вредные для здоровья серу и кислоты. |

Учитывая существенные недостатки, шлакоблоки больше подходят для строительства хозяйственных построек, чем жилых домов.

Керамический блок — достойная замена пустотелому кирпичу

Отличная альтернатива обычному кирпичу. Блоки появились на рынке относительно недавно, но быстро набирают популярность в частном строительстве. Основа блока — обожженная глина, готовые изделия имеют полую ячеистую структуру.

Достоинство | недостатки |

Абсолютная экологическая безопасность. Отличные теплоизоляционные свойства. Малый вес. Высокая паропроницаемость. Надежная звукоизоляция салона. Простота установки: элементы соединяются замковым соединением «шип-паз». | Завышение цены. Ненадежные концы. Относительная хрупкость, затрудняющая транспортировку. Зависимость от неукоснительного соблюдения технологии укладки. Трудности внутренней отделки: пустотелая конструкция не «удержит» шурупы и гвозди. |

При дополнительной обработке могут возникнуть затруднения: расколоть керамический блок как обычный кирпич не получится, придется использовать болгарку.

Балаевские ТЭЦ

Относительно новый строительный материал, напоминающий тепловые блоки. Продукция имеет трехслойную структуру:

В качестве основных компонентов используются цемент, вода и керамзит.В производстве используется вибропрессовка в сочетании с зажимным методом. В результате получился принципиально новый строительный материал.

Материал появился на рынке в 2009 году , поэтому не успел проявить себя с отрицательной стороны. Однако к очевидным недостаткам уже можно отнести высокую стоимость.

Сравнительная таблица технических характеристик

Сравнение блоков по стоимости строительства

Часто вопрос цены является ключевым при выборе строительного материала.На диаграмме выше показано сравнение цены блоков относительно друг друга в процентном выражении. Самый дорогой балаевский блок принят за 100%.

В зависимости от региона страны и со временем это соотношение может измениться.

Стоимость блока не является ключевым показателем. Например, балаевские блоки — самый дорогой материал, но они не нуждаются в дополнительной отделке и утеплении. Окончательная смета выполненных работ будет намного ниже, чем при возведении стен из керамзитобетонных блоков.

Краткое заключение

Идеальных строительных материалов в природе не существует. Поэтому при выборе строительных блоков нужно ориентироваться не только на цену товара, но и на область применения и технические характеристики.

Лучшими теплоизоляционными свойствами из всех строительных материалов для дома является дерево, а самым прочным и огнестойким — камень. Попытки соединить полезные свойства дерева и камня, в конечном итоге, позволили создать ряд современных материалов, одним из которых является пенобетон.

Бетон пористый

Теплоизоляционные свойства материала, как правило, определяются его структурой, а точнее количеством воздуха, удерживаемого внутри. Минеральная вата, стекловолокно, пеноплекс, полистирол — все они имеют волокнистую или ячеистую структуру. Воздух, содержащийся в порах, придает материалу изоляционные свойства.

Пенобетон по составу идентичен обычному бетону, но производится другим способом.При его изготовлении используются пенообразующие добавки, образующие ячеистую структуру. В отличие от газосиликатного бетона, пенобетон отличается закрытыми порами, что снижает паропроницаемость изделий из него, но также способствует более высокой влагостойкости.

Пенобетонотличается качеством как дерева, так и камня.

- Прочность — в зависимости от показателя плотности изделия могут использоваться в разном объеме: от теплоизоляционного слоя до конструкционного материала.

- Легкость — низкая по сравнению с обычным бетоном или кирпичом. Плотность придает пеноблокам большую легкость, что, в свою очередь, способствует значительному облегчению работы строителей и сокращению срока работ.

- Теплоизоляция — зависит от плотности материала, а ее ассортимент позволяет выбрать пеноблок с необходимой теплопроводностью.

- Пожарная безопасность — материал негорючий и абсолютно безопасный.

- Инертность очень высокая, как по отношению к агрессивным химическим средам, так и по отношению к биологическим — плесень, грибки, гниль и тому подобное.

- Доступная стоимость также очень важна для пользователей.

Пеноблок отличается только одной отрицательной особенностью — невысокой механической прочностью. Поэтому при строительстве дома, особенно из крупных блоков, следует соблюдать осторожность.

Какие товары предлагает рынок

Долгое время пеноблок выпускался практически в единственном размере: 200 * 300 * 600 мм. Параметры считались стандартными, а пеноблок назывался универсальным и в одинаковой мере использовался для возведения как внешних, так и внутренних перегородок дома.

На сегодняшний день стандартных размеров как таковых нет. Указанный «универсал» по-прежнему остается самым популярным, однако выпуск пеноблоков с другими параметрами позволил разделить продукцию на группы.

- Специалисты рекомендуют для возведения наружных стен дома использовать блоки большего размера. Это, с одной стороны, облегчает работу строителю, тем более что наружные стены здания должны состоять из двух рядов пеноблоков, с другой — большие размеры сокращают количество вертикальных стыков, что в свою очередь способствует образование мостиков холода.Параметры изделия: 250 * 400 * 600 мм, 250 * 375 * 600 мм. Какие габариты оптимальны, определяет сам строитель.

Большой размер блока не только ускоряет строительство дома, но и помогает снизить другие расходы. Для фиксации потребуется меньше цемента, для отделки — меньше штукатурки. Процесс выравнивания также упрощается, поскольку необходимо настраивать меньшее количество элементов. При несоответствии размерных параметров блоки исправить очень просто: материал без малейших затруднений распиливается и шлифуется механическими инструментами.

- Для внутренних перегородок используются пеноблоки меньших размеров: 100 * 250 * 600 мм или 125 * 250 * 600. Как правило, для стен в ванных комнатах используются блоки с минимальной высотой 75 * 250 * 600 мм. Это связано с тем, что внутренние стены дома намного тоньше внешних, но при этом должны иметь более гладкую поверхность.

На видео демонстрируется использование пеноблоков.

Плотность и изоляция

Не менее важным вопросом при строительстве дома является показатель теплопроводности материала, связанный с его плотностью.Какие выбрать пеноблоки для строительства, зависит от назначения постройки и площади проживания.

- Материал плотностью до 500 кг / кв.м. является хорошим теплоизолятором, рекомендуется для соответствующих работ. Однако его прочность недостаточна и из него невозможно построить несущую стену.

- Пеноблок плотностью 500-900 кг / кв.м. выдерживает очень значительные нагрузки и может использоваться для возведения наружных стен домов.

- Изделие плотностью от 900 до 1200 кг / кв.м применяется без ограничений. Однако его теплоизоляционные свойства оставляет желать лучшего. На фото представлены образцы материалов с разной плотностью.

Пеноблоки имеют высокий уровень теплоизоляции, легкие и обладают достаточной прочностью. Благодаря этим качествам их все чаще используют в строительстве. Очень важно правильно выбрать вес, плотность, размеры пеноблоков для несущих стен.

Рассмотрим виды и характеристики материала, стандартные габариты, на что нужно обращать внимание при покупке, как рассчитать количество блоков в 1 кубометре.

Свойства пеноблоков

Пеноблоки выдерживают от 15 до 75 циклов замерзания

Для приобретения качественного материала для строительства дома необходимо изучить его основные характеристики:

- Плотность определяется соотношением масс материала к его объему.Пеноблоки маркируются буквой D и цифрами, чем выше цифра, тем выше плотность материала.

- Устойчивость к минусовым температурам, показатель определяется количеством циклов замораживания и размораживания. Этот материал способен выдержать, в зависимости от марки, от 15 до 75 циклов.

- Вес определяется плотностью материала в блоке при нормальном уровне влажности. Пеноблок весит от 8,5 до 47 кг.

Стеновые блоки выбирают в зависимости от параметров будущего здания и климатических условий, в которых оно будет использоваться.

Область применения

Пеноблоки также могут выступать в качестве утеплителя.

Пеноблоки могут использоваться:

- изоляционные блоки марок D 150 — D 400 используются в качестве утеплителя для стен и полов;

- монтаж перегородок и стен, не выполняющих функцию несущих, осуществляется конструкционным и теплоизоляционным материалом марок Д 400, Д 500;

- Возведение несущих наружных и внутренних стен и перекрытий осуществляется из конструкционных пеноблоков марок от Д 600 до Д 900, пригодных для устройства зданий 1-3 этажа;

- для зданий высотой более 3-х этажей применяются конструктивно пористые пеноблоки марки Д 1000 — Д

При строительстве важно выбрать оптимальную по соотношению цена-качество марку материала.

Просмотры

Марки пеноблоков ниже Д400 нормированию по классу прочности не подлежат. Чаще всего их используют для утепления стен, не несущих нагрузки.

Виды в зависимости от технологии производства:

Рассмотрим в таблице классификацию стеновых блоков по маркам и их характеристикам:

| Марка | Коэффициент теплопроводности | Масса, кг | Прочность на см3 | Морозостойкость | Применение |

|---|---|---|---|---|---|

| D 400 | 0.12 Вт / м ° C | 11 | 9 кг | Не стандартизовано | |

| D 500 | 0,12 Вт / м ° C | 19,4 | 13 кг | Не стандартизировано | Для изоляции внутренних стен |

| D 600 | 0,14 Вт / м ºС | 23,3 | 16 кг | 15-35 | |

| D 700 | 0,19 Вт / мºС | 27,2 | 24 кг | 15-50 | Для устройства несущих стен в малоэтажных домах (до 3 этажей) |

| Д 800 | 0.24 Вт / м ºС | 31,7 | 27 кг | 15-75 | Для устройства несущих стен в малоэтажных домах (до 3 этажей) |

| D 900 | 0,29 Вт / м ºС | 35,6 | 35 кг | 15-75 | Для устройства несущих стен в малоэтажных домах (до 3 этажей) |

| D 1000 | 0,36 Вт / м ºС | 39,6 | 50 кг | 15-50 | |

| D 1100 | 0,36 Вт / м ºС | 43,6 | 64 кг | 15-50 | Для устройства полов и несущих стен |

| D 1200 | 0,36 Вт / м ºС | 47,5 | 90 кг | 15-50 | Для устройства полов и несущих стен |

Прочность блоков зависит от температурных и влажностных показателей, при которых осуществляется производство пенобетона.Примерный показатель прочности (с запасом) можно узнать, разделив номер марки на 20. Материал морозостойкостью 15-75 можно использовать в северных регионах.

Размеры блоков

Пеноблоки чаще всего изготавливаются типоразмеров. Каждый размер соответствует назначению материала:

Некоторые производители выпускают блоки с размерами: 200x200x600, 200x400x600, 240x300x600, 80x300x600.

Рассмотрим на основании таблицы размеры пеноблоков для возведения несущих стен марки Д 600 и вес одного куска материала:

| Размеры (править) | Масса одного куска, кг | Количество штук на кубический метр м |

|---|---|---|

| 80x300x600 | 8,5 | 70 |

| 100x300x600 | 11 | 56 |

| 200x200x600 | 14 | 42 |

| 160x300x600 | 17 | 35 |

| 200x300x600 | 22 | 28 |

| 240x300x600 | 25 | 23 |

| 200x400x600 | 28 | 21 |

Блоки марок Д 1300-1600 для многоэтажного строительства могут быть изготовлены на заказ по индивидуальным размерам.

Состав

Состав высококачественных пеноблоков определяется по ГОСТ «Ячеистый бетон» 25485-89 г.

Состав пеноблоков Смесь должна содержать не менее 70% силикатаВ состав входят следующие компоненты:

- портландцемент, содержащий 70-80% силиката кальция;

- песок с содержанием кварца 75%, алевритовых и глинистых примесей не более 3%;

- вода, соответствующая ТУ и ГОСТ 23732-79;

- синтетические и натуральные вспенивающие компоненты: каустический технический натрий, скруббер паста, кожный клей, канифоль сосновая, костный клей.

Добавление синтетических компонентов позволяет получать более дешевые продукты с недостаточной экологической безопасностью и меньшей долговечностью. При использовании натуральных ингредиентов стоимость производства увеличивается, но материал получается полностью отвечающим требованиям.

Преимущества и недостатки пеноблоков

Пеноблоки имеют множество преимуществ перед другими материалами:

- показатели теплосбережения в 3 раза выше, чем у кирпича;

- экологически чистый;

- материал легкий, по сравнению с керамзитобетоном, имеет вес в 2,5 раза меньше;

- не подвержен гниению и порче от атмосферных и биологических воздействий;

- Морозостойкость, благодаря пористой структуре, не меняет своей формы при резких перепадах температуры;

- выдерживает воздействие открытого огня 4 часа;

- проста в обработке, легко режется, может изготавливаться прямо на стройплощадке.

К недостаткам можно отнести:

- возможность усадки при работе с повышенной влажностью;

- способна впитывать влагу, поэтому требуется отделка влагостойкой штукатуркой или водоотталкивающим средством;

- стены из пеноблоков не будут держать гвозди, нужно использовать специальные дюбели. Подробнее о плюсах и минусах материала смотрите в этом видео:

Для полного высыхания и отверждения пенобетонные блоки необходимо выдержать в сухих помещениях в течение 28 дней.

Расчет количества блоков

Рассмотрим, как рассчитать, сколько блоков в 1 кубическом метре.

Например, возьмем стеновой блок размером 200 x 300 x 600 мм.

- Необходимо рассчитать объем одного блока, умножив размеры сторон: 0,2 * 0,3 * 0,6 = 0,036 м3.

- Посчитаем, сколько материала в 1 кубометре. м. путем деления: 1 / 0,036 = 27,7 шт. Округлить до 28 шт.

Как приобрести качественный материал

Ячейки должны быть герметичными

Чтобы постройка прослужила долго, нужно очень ответственно подходить к выбору стройматериалов.

На что обращать внимание:

- Наличие сертификатов и другой сопутствующей документации.

- Производство должно производиться в отапливаемом закрытом помещении.

- Ячейки должны быть опломбированы. Если блок разделен, его структура должна быть одинаковой внутри и снаружи. Ячейки должны быть круглыми, без сколов и трещин.

- Цвет пеноблоков должен быть сероватым, допускается неоднородность цвета.

- Важную роль играет правильность геометрических форм стеновых блоков.Вы можете проверить это, поставив блоки друг на друга. Они должны плотно прилегать и не шататься. Лучше заранее проверить геометрию материала со всех сторон.

- Материал хрупкий, поэтому его необходимо транспортировать и разгружать с осторожностью.

- Для предотвращения появления мостиков холода монтаж блоков можно проводить на специальный клей. Шов в этом случае составляет 2-3 мм.

- Если облицовывать газобетонные блоки кирпичом, оставляйте зазор между материалами, так как они имеют разную воздухопроницаемость.Подробнее о том, как построить дом из пеноблока, смотрите в этом видео:

Материал делится на 2 марки:

- Сорт 1 соответствует требованиям ГОСТ, включает в себя качественный материал с правильной геометрией;

- 2 сорта, допускаются мелкие сколы на поверхности и в углах.

Если вы не уверены, покупаете ли вы состаренный материал, оставьте его в сухом месте на 3-4 недели, чтобы он высох и полностью схватился.

Пеноблоки — качественный материал, обладающий множеством преимуществ. Знание его основных параметров позволит подобрать оптимально подходящий материал для любой климатической зоны.

Как можно скорее. Этот материал своими эксплуатационными качествами покорил отечественных строителей, поэтому его ассортимент и количество производителей постоянно растет. К сожалению, процент пеноблоков, произведенных вручную без учета каких-либо стандартов, также увеличивается, поэтому выбрать качественный материал становится все сложнее. Какие пеноблоки подходят в каждом случае и на что обратить внимание при покупке , чтобы приобрести действительно качественный, прочный и долговечный материал?

№1. Особенности производства пеноблоков

Основа пеноблока цемент, песок и вода … В него осторожно добавляется специальная пена, которую обычно получают на основе ПАВ. или пенообразователь. Однородную массу нарезают или раскладывают по формам, оставляя замерзать на открытом воздухе или в автоклаве.

Не самый сложный технологический процесс производства позволяет сомнительным фирмам изготавливать пеноблоки, что привело к наводнению рынка не соответствующей ГОСТу продукцией. Заводская упаковка в полиэтиленовую пленку, наличие и маркировка с указанием плотности, назначения и допустимых погрешностей в размерах косвенно свидетельствует о добросовестности производителя.

В общей схеме производства пеноблоков есть некоторые отличия, которые в основном касаются формирования отдельных блоков, от которых зависит качество и геометрия изделия. По технологии изготовления пеноблоки делятся на следующие виды:

Часто пеноблоки путают с газобетоном … В чем отличия? Главный из них прячется в композиции. Для изготовления пеноблока используется смесь цемента, песка и воды, а газогенераторы бывают разные. Вместо специальной пены в газобетон добавляют известь и алюминиевую пыль, в результате взаимодействия которых выделяется водород, вспенивая массу.Внутреннее устройство также отличается: у газобетона сплошные поры. К тому же он обязательно проходит термообработку, а потому стоит дороже.

№2. Преимущества и недостатки пеноблоков

Если пеноблок изготовлен качественно и с соблюдением всех требований, то он получает множество отличных характеристик, за что и приобрел такую значительную популярность.

Основные преимущества пеноблоков:

Основные недостатки пеноблока:

Пеноблоки имеют больше преимуществ, чем недостатков, и если правильно выбрать материал, то постройка будет прочной и прочной. надежный.Можно построить из пеноблоков . Для увеличения прочности рекомендуется выполнить армирование стен.

№3. Размер пеноблока

Первое, что учитывается при покупке пеноблока, — это его размер. Сегодня практически все производители выпускают пеноблоков такого размера :

Все пеноблоки в партии должны быть строго одного размера. — это гарантия того, что они точно подогнаны друг к другу. Проверка перед покупкой может быть проведена путем измерения параметров блоков и их сравнения или путем размещения блоков на плоской поверхности, чтобы вы могли сравнить размеры продуктов и увидеть, насколько плотно они подходят друг к другу.Не допускается наличие на поверхности блоков зазоров и ступенек — это не только увеличит затраты на строительство, но и может привести к образованию мостиков холода.

№ 4. Плотность и морозостойкость пеноблоков

Плотность — ключевая характеристика пеноблоков. По этому параметру материалу присваивается определенная марка. Плотность обозначается буквой D , на рынке представлены пеноблоки марок от D 400 до D 1200 … Пеноблоки с разной плотностью используются для разных целей:

С увеличением плотности теплоизоляционные характеристики блоков снижаются, так как количество воздуха, захваченного в его конструкции, уменьшается.

Еще одна характеристика пеноблоков — морозостойкость , то есть количество циклов замораживания и оттаивания, которые материал может выдержать без изменения своих свойств. Этот индикатор обозначается буквой F , за которой следует число, указывающее количество разрешенных циклов замораживания и оттаивания.Этот показатель колеблется от 15 до 75 … Самый высокий уровень морозостойкости подходит для территорий с крайне суровым климатом.

№ 5. Структура пеноблока

№ 6. Что еще нужно учитывать при осмотре пеноблока?

Поскольку для производства пеноблоков не требуется специального оборудования, сегодня растет количество недобросовестных предпринимателей, предлагающих продукцию, не соответствующую ГОСТам, поэтому выбрать действительно прочный и качественный материал становится все сложнее.При осмотре пеноблока стоит ориентироваться на такие признаков качественного материала:

И наконец лучше доверяют , появившемуся на рынке давно — так есть более высокая гарантия того, что построенная конструкция будет прочный, а пеноблок оправдает ваши ожидания.

Пеноблок — это пористый камень, разновидность газобетона. Понятия пенобетон и газобетон часто путают, считая их тождественными.

Чем отличается пеноблок от газоблока? В основном разница заключается в названиях этих материалов.

Пеноблок изготавливается путем механического перемешивания смеси, состоящей из песка, воды, цемента и подготовленной пены. И газобетонный блок образован газом (водородом), который выделяется при химических реакциях. В связи с этим в ячеистом бетоне образуются сквозные поры, а в пенобетоне — закрытые, что придает его гидроизоляционным свойствам более высокие характеристики.

Состав пеноблока

Пеноблоки — воздухопроницаемый материал, создающий в помещении такой же микроклимат, как и дерево. Какой компонентный состав позволяет добиться таких комфортных параметров?

Пенобетонная смесь по ГОСТ 25485-89 «Бетон ячеистая» состоит из:

1. Вяжущий компонент смеси — портландцемент, изготовленный по ГОСТ 10178-85, с содержанием силиката кальция до 70-80%.

2. Песок должен соответствовать требованиям ГОСТ 8736-93, с содержанием кварца не менее 75%, глинистых и алевритовых включений не более 3%.

3. Вода с техническими требованиями по ГОСТ 23732-79.

4. Пенообразователь используется из расчета:

- Костный клей, соответствующий требованиям ГОСТ 2067-93. Канифоль сосновая

- — по ГОСТ 19113-84. Кожный клей

- — по ГОСТ 3252-80.

- скруббер паста — по ТУ 38-107101-76.

- Сода каустическая техническая — по ГОСТ 2263-79.

Пенообразователи в зависимости от применяемой основы делятся на:

- Синтетические пенообразователи … Они позволяют получить недорогие изделия, но блоки из них не такие качественные и прочные. Более того, они имеют 4 класс опасности, то есть их использование может нанести вред здоровью человека.

- Пенообразователи природные имеют экологически чистую основу, без класса опасности.Изделие становится более прочным, чем толще межпористая перегородка.

Перед покупкой блоков рекомендуется поинтересоваться, на какой основе производится пенообразователь.

Некоторые заводы-производители стали использовать другие комплектующие для производства пеноблоков:

- Полипропиленовое волокно VSM (строительное волокно, микроармирование). Использование быстродействующих конструкций позволяет получить изделие с точными неразрушающими краями и повысить его прочность на сжатие до 25%.

- Летучая зола … Это зола, образующаяся при горении. твердое топливо на ТЭС. Это мелкодисперсный материал с размером частиц от долей микрона до 0,14 мм. Его использование приводит к более плотной и твердой перегородке пор и 30% экономии цемента.

Виды и характеристики пеноблока

Изменяя процентное соотношение ингредиентов в составе пенобетонной смеси, можно получить разные характеристики пенобетона.Например, чем меньше песка, тем выше прочность изделия.

Основные физико-механические свойства блоков:

1. По плотности пеноблоки делятся на следующие виды:

- Конструкционный: марок Д1000, Д1100, Д1200. Их используют для возведения фундаментов, подвалов зданий, несущих стен.

- Конструкционная и теплоизоляция: марок Д500, Д600, Д700, Д800, Д900.Может использоваться для возведения перегородок и несущих стен.

- Теплоизоляция: марок Д300, Д350, Д400, Д500. Этот вид пеноблока предназначен для теплоизоляционного контура стен.

2. Показатель теплопроводности зависит от назначения блока:

- Конструкционная марка имеют теплопроводность от 0,29 до 0,38 Вт / м · ° C, что ниже теплопроводности глиняного кирпича.

- Конструкционная и теплоизоляция — от 0,15 до 0,29 Вт / м ° С.

- Теплоизоляция — от 0,09 до 0,12 Вт / м ° С. Для сравнения: теплопроводность древесины варьируется от 0,11 до 0,19 Вт / м · ° С.

3. Морозостойкость пеноблоков достаточно высокая … Дело в том, что в своих микропорах вода находится в связанном состоянии, и не превращается в лед даже при очень низкой температуре … Он равен: 15, 35, 50 и 75 циклов.

Всегда можно подобрать блок необходимой прочности и морозостойкости. Пенобетон морозостойкостью F75 можно использовать в северных регионах.

4. По способу изготовления:

- Режущий блок: большая масса газобетона разрезается до заданных размеров с помощью специального режущего комплекса. Такие изделия имеют лучшую геометрию и целостность кромок, но качество этих показателей во многом зависит от добросовестности производителя.

- Блок формы: пенобетонная смесь заливается в форму с перегородками. Это дешевле, чем разрезать.

Размеры и масса пеноблока

По назначению различают пеноблок:

- Стеновой блок. Стандартные размеры пеноблока: 600 × 200 × 300 мм (длина; глубина; высота)

- Стеновой полублок. Его размер: 600 × 100 × 300 мм.

- Многие производители, исходя из пожеланий заказчика, изготавливают изделия и другие объемные характеристики: 80 × 300 × 600 мм; 240 × 300 × 600 мм; 200 × 400 × 600 мм; 200 × 200 × 600 мм.

Сколько весит пеноблок? Его вес напрямую зависит от плотности продукта, производителя и примерно равен:

- Вес конструктивного стенового блока от 39 кг до 47 кг. Полублок — от 19 кг до 23 кг.

- Вес конструкционно-теплоизоляционного блока варьируется от 23 кг до 35 кг. Полублок — от 11 кг до 17 кг.

- Вес теплоизоляционного блока от 11 кг до 19 кг.Полублок — от 6 кг до 10 кг.

Преимущества и недостатки пеноблока

Преимущества этого стенового материала не занимают:

- Долговечность и прочность. Это практически вечный материал, несущая способность которого со временем не уменьшается. Некоторые марки пеноблоков разрешено использовать для строительства домов до 3-х этажей.

- Огнестойкость пенобетона очень высокая (кладка толщиной всего 15 см выдерживает воздействие открытого пламени почти 4 часа без разрушения). №

- Низкое водопоглощение материала обеспечивает ему высокую морозостойкость (до 35 циклов замораживания-оттаивания).

- Низкая теплопроводность. Для сравнения: стена в одном пеноблоке (200мм) сохранит тепло так же, как кирпичная стена толщиной 60-70см.

- Низкая плотность позволяет снизить транспортные расходы, упрощает транспортировку материалов, сокращает время строительства и оказывает низкое давление на фундамент дома.

- По экологичности уступает только дереву.Для дерева коэффициент равен 1, для пеноблока — 2, а для кирпича уже 10.

- Высокая звукоизоляция. Например, блоки толщиной 100 мм полностью поглощают шум от 41 до 43 дБ.

- Относительно «демократичная» стоимость.

- Продолжительность периода активных осадков — 28 дней. Далее его стоимость незначительна.

Недостатки пеноблоков :

- Чтобы не ухудшить показатели звукоизоляции и теплопроводности, желательно, чтобы ширина швов раствора была не более 2 мм.А еще лучше нанести их на специальный клей. Понятно, что в этом случае геометрия изделий должна быть практически идеальной. Не каждый производитель может этим похвастаться.

- Необходимость отделки для придания домостроению эстетичного вида.

- Желательно ответственно подойти к выбору производителя. Нарушение технологического процесса приводит к ломкости материала.

Да, выбор добросовестного производителя всегда должен осуществляться.Независимо от того, что вы получите.

Сколько стоит пеноблок?

В зависимости от исполнителя и марки продукции цена за единицу пеноблока составляет:

- Стеновой, конструкционный и теплоизоляционный блок в среднем от 120 руб. до 140 руб.

- Тот же полублок примерно 60-75 руб.