Методы производства кирпича

Главная / Статьи / Способы производства кирпича

Кирпич — это искусственный камень, произведенный из минеральных материалов, используемый в строительстве. Классическим материалом для производства кирпича является глина. Кирпич из глины известен с незапамятных времен. В основу технологии керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг. Но время не стоит на месте, и современные технологии позволяют изготавливать кирпич не только из глины, и не только традиционным способом, что позволяет получать изделия с разными характеристиками, увеличить прочность, улучшить геометрию, расширить цветовую палитру или устойчивость к действию внешних агрессивных факторов.

Ниже кратко описаны основные методы производства кирпича.

1. Метод пластического формования

3. Производство шамотного кирпича

4. Производство силикатного кирпича

5. Производство гиперпрессованного кирпича

Метод пластического формования

Способ производства кирпича пластическим формованием состоит из нескольких этапов:

- Добыча сырья (глины)

- Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

- Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.

- Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания — сушить его медленно, то есть так, чтобы скорость испарения воды не превышала скорости ее миграции из внутренних слоев.

По достижении влажности кирпича-сырца 6-8% его можно подавать на обжиг.

По достижении влажности кирпича-сырца 6-8% его можно подавать на обжиг. - Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000°С. Необходимую температуру обжига следует строго выдерживать до окончания процесса обжига.

Методом пластического формования производят полнотелый и щелевой керамический кирпич, теплую керамику, клинкерный кирпич. Кирпич, изготовленный данным способом, отличается низким водопоглощением, как следствие, высокой морозостойкостью и долговечностью.

При производстве поризованного кирпича (теплой керамики) используют добавки, например, опилки, которые, выгорая в процессе обжига, образуют поры, понижающие его плотность приблизительно на 30% и повышающие теплоизоляционные свойства. Небольшой вес таких изделий позволяет снизить нагрузку на нижележащие конструкции, и дает возможность производить крупноформатные блоки

Клинкерный кирпич обжигается при более высокой температуре. Технология и качество сырья обеспечивают более плотную структуру, повышенную прочность, морозостойкость, долговечность, но повышает теплопроводность.

Метод полусухого прессования

Сырьем для кирпича, производимого таким способом, также служит глина, но в отличие от пластического формования глина увлажняется до 6-7%, затем измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец.

Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек, что сужает спектр его применения.

Производство шамотного кирпича

Шамотный кирпич изготавливают путем обжига спрессованного шамота — порошка из обожженной размолотой огнеупорной глины при температуре 1650°С. Шамот — зернистый материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Шамот — зернистый материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Шамотный кирпич отличается высокой огнеупорностью, прочностью, устойчивостью к агрессивным средам, например, действию кислот и щелочей, не подвержен деформации.

Производство силикатного кирпича

При изготовлении силикатного кирпича не используется глина. Сырьевая смесь для производства силикатного кирпича содержит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды.

Смесь тщательно перемешивается и выдерживается до полного гашения извести. После завершения этого процесса из смеси под большим давлением (15-20 МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175 °С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Кирпич, полученный таким способом отличается ровными гранями с гладкой поверхностью, он не имеет тех дефектов, которые свойственны кирпичу, произведенному способом пластического формования, кроме того, силикатный кирпич отличается хорошей звукоизоляцией. Но он значительно тяжелее керамического кирпича, менее водо- и морозостоек, его теплопроводность выше, такой кирпич не может применяться в частях здания с влажным режимом: в санузлах, ванных комнатах, для кладки фундаментов, подвалов, цоколей.

Производство гиперпрессованного кирпича

Сырьем для изготовления гиперпрессованного кирпича служит смесь цемента, известняка (ракушечника), доломита и красителя. В качестве наполнителя также могут использоваться: кварцевый песок, отсевы доломита, мрамора, травертина, гранита и других пород.

Гиперпрессованный кирпич не требует обжига, технология изготовления включает в себя двустороннее прессование под очень высоким давлением (не менее 40 МПа) в специальных пресс-формах. После этого спрессованный кирпич должен пройти процедуру «созревания» в теплом помещении не менее 5 дней, в течение которых кирпич получает 60-70% своей конечной прочности.

Гиперпрессованный кирпич имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования. Такой кирпич может применяться для кладки фундаментов (полнотелый), несущих стен, облицовки фасада, при благоустройстве территории.

Производство кирпича — подробная технология и рецептура изготовления

Для выполнения бытовых строительных задач вполне может подойти кирпич, изготовленный собственными руками. Не исключено, что полученный навык станет поводом организовать домашнее производство кирпича.

Особенности изготовления кирпича

Основным составляющим материалом является глина, поэтому качество этого сырья имеет ключевое значение. Источником глины может стать как собственный участок, так и ближайший карьер или лес.

Конечно, можно и купить данный материал. Критерием качества считается жирность данного компонента. Для определения ее количества, можно провести небольшой тест.

- Смешать глину с небольшим количеством воды. Тщательно замешивая, в результате нужно получить шар из плотного, как тесто, состава. Готовый материал нужно разделить на две части, раскатать в лепешку и затем снова сделать шар. Эти предметы нужно оставить (желательно на солнце) на 2 дня.

- Проверять изделия нужно на наличие трещин и на прочность, бросив шар с метровой высоты. Образование трещин говорит о высокой жирности и необходимости добавления в состав определенного количества песка. Если изделия остаются гладкими, то глина вполне пригодна для выполнения строительных задач.

Технология производства кирпича предусматривает формирование изделий методом обжога или без его использования. Первый тип имеет лучшую прочность и используется для строительства домов и прочих сооружений. Сырой кирпич, хоть и не уступает обожженному элементу при качественном изготовлении, все же чаще применяется для сооружения некрупных построек.

Что такое сырой кирпич?

Для начала нужно приготовить емкость для формирования изделия. Для этой цели может быть использована доска (до 22 мм) и два фанерных листа, размеры которых соответствуют фабричному кирпичу.

Для этой цели может быть использована доска (до 22 мм) и два фанерных листа, размеры которых соответствуют фабричному кирпичу.

- Соединение элементов каркаса выполняется маленькими гвоздями. Следует предусмотреть снимающуюся крышку. Формы создаются сразу в большом количестве. Таким образом можно будет организовать конвейер и ускорить производство кирпича в домашних условиях.

- Готовые формы нужно смочить водой изнутри или присыпать строительной пылью, для облегчения процесса доставания изделия.

- После этого нужно уложить тесто в формы и встряхнуть его для утруски состава. Излишки смеси можно удалить с помощью металлической пластины, а затем закрыть форму крышкой.

- Далее выполняется сушка изделия. Хорошее подспорье в этой работе окажет мини завод для сушки кирпича. Такое оборудование, хоть и стоит денег, в результате выдает качественный продукт, не уступающий фабричному. Высыхание кирпича приводит к его постепенной усадке. В целом, уменьшение продолжается до 15%.

Завершение процесса усушки не означает, что вся воды вышла. Для полного затвердения и дегидрации следует оставить кирпичи на стеллажах в помещении с хорошей вентиляцией.

Не следует оставлять изделия под солнцем. В зависимости от различных условий, в том числе температурных, процесс сушки длится одну-две недели. По истечению этого времени кирпич готов к применению.

Важно учитывать, что такое изделие не имеет достаточной стойкости к влаге, поэтому нужно продумать дополнительную изоляцию стен.

Процесс обжига кирпича при производстве

В случае если сырого способа изготовление не достаточно, можно попробовать сделать обжиг в домашних условиях. Данная технология достаточно сложная и весьма трудоемкая. Большое количество кирпича делать таким образом дома не рационально. А вот небольшую партию, до 50 штук, вполне можно изготовить.

Как и с керамикой, тут необходимо выполнить три стадии: прогрев, непосредственно обжиг и охлаждение.

- На стадии прогрева из изделия испаряется и гигроскопическая, и гидратная жидкость. При этом сгорает вся органика и происходит разложение карбонатов. Также выполняется общее прогревание всего кирпича.

- Далее, на этапе обжиге, глина меняет свое химическое состояние, что в результате и образует твердую структуру изделия. Температуры, при которых осуществляются эти процессы, находятся в приделах 1200 градусов.

- Однако простого обжига не достаточно для формирования прочного изделия. Нужно продолжить процесс, охлаждая кирпич. Следует постепенно снижать температуру, доводя ее до 600 градусов, после чего можно немного ускорить работу. Резкие перепады в температуре послужат образованию брака – трещин на кирпичах.

Такая процедура, в условиях производства, реализуется в специальных печах. Дома этот процесс организовывается в металлической бочке. Необходимо вырезать у емкости дно и поставить ее на огонь. Предварительно нужно подготовить яму для костра глубиной около 5 см. Поставит бочку на кирпичи или металлические ножки, и можно контролировать и поддерживать горение костра.

- В конструкцию укладываются сырые кирпичи – один сверху другого. Нужно также оставить промежутки для воздушных потоков.

- Далее следует закрыть бочку сверху, применив для этой цели вырезанное ранее дно. Это нужно, чтобы не пропускать холодный воздух извне.

- Процедура обжига длится около 20 часов. Все это время нужно поддерживать равномерный огонь. Сила горения определяется экспериментально. После завершения данного времени следует начать уменьшение силы горения. Крышку нужно держать закрытой еще как минимум 5 часов. После этого можно проверить результат.

После полного остывания изделия нужно его протестировать, разбив с помощью молотка. На изломе должно быть видна однородная структура, при этом равномерно окрашенная. После этого разломленный кирпич нужно опустить в воду на некоторое время.

Качественное изделие не должно ломаться или менять цвет. При желании можно сравнить домашний кирпич с заводским аналогом на прочность. Если полученное изделие не уступает фабричному, то есть смысл задуматься о домашнем производстве в более крупных объемах.

При желании можно сравнить домашний кирпич с заводским аналогом на прочность. Если полученное изделие не уступает фабричному, то есть смысл задуматься о домашнем производстве в более крупных объемах.

Изготовление сырого кирпича дома – вполне реальная задача, а вот для получения обожженного нужно будет постараться. Важно соблюдать температурный режим и время ожидания результата. Поспешив на этапе охлаждения, можно испортить результат тяжелого труда.

Выполняя дома такие сложные задачи, следует придерживаться техники безопасности. Работать только в месте, не имеющем предрасположенности к возгоранию. С этой же цель нужно не допускать нахождения рядом горючих составов.

В основном дерзайте, и в итоге обязательно все получится!

Производство кирпича

Производство кирпича, является очень важной и популярной отраслью строительства, поскольку всегда востребовано в связи со спросом на возведение новых жилых, производственных и деловых объектов. Изначально изготовление кирпича было довольно трудной процедурой, так как кирпич производили вручную. Но постепенно, технологии совершенствовались и на сегодняшний день производители имеют новые, полностью автоматизированные способы и составы для изготовления различных видов кирпичей.

Стандартные виды кирпичей производятся из силиката, глины или бетона. Существуют две технологии по изготовлению кирпичей – технология обжигового производства и безобжигового. Самой прогрессивной технологией, как правило, является безобжиговое производство кирпича из качественной бетонной смеси при помощи вибропресса. И, тем, не менее, в этой статье опишем их обе. В первую очередь, упомянем, что качественный керамический кирпич производят из глины с минеральной примесью. В эту примесь входят такие минералы как бойделит иллит, хлорит, алофан, галлуазит, каолинит, монтморрилонит и другие. Также допустимы и неглинистые минеральные вкрапления, как полевой шпат, кварц, кальцит и тому подобные минералы.

Технологический процесс производства кирпича

Если примесь в глине однородна, кирпич получается очень хорошим и его используют как лицевой. Его добывают из глиняного карьера в месторождениях, где примеси имеют однородный состав. Обжиговый метод производства кирпича заключается в том, что глину, добытую из карьера, помещают в творильные ямы из бетона, где её разравнивают, а затем заливают сверху водой. После этого глину оставляют на три-четыре дня. Подготовив таким образом глину, её отправляют на завод, где осуществляется машинная обработка.

Его добывают из глиняного карьера в месторождениях, где примеси имеют однородный состав. Обжиговый метод производства кирпича заключается в том, что глину, добытую из карьера, помещают в творильные ямы из бетона, где её разравнивают, а затем заливают сверху водой. После этого глину оставляют на три-четыре дня. Подготовив таким образом глину, её отправляют на завод, где осуществляется машинная обработка.

Глина проходит обработку очищения от камней специализированными камневыделительными вальцами, после чего отправляется в ящичный питатель. Затем, глина выходит их отверстия машины, где её выталкивают специальные подвижные грабли, которые выталкивают её на бегуны, в результате чего глина основательно перемалывается. Проходя через гибкие вальцы, она поступает на ленточный пресс, где образовавшаяся глиняная лента разрезается при помощи специального резательного аппарата. Отрезанный, но ещё пока сырой кирпич продолжает путь на подкладочные рамы из дерева, после чего помещается в сушильную камеру.

Сушка кирпича

Полностью заполняя глиной камеру, её закрывают, а затем начинают разогревать. Такое просушивание кирпича основано на сушки отработанным паром и она не нуждается в большом пространстве, а также не зависит от климата в помещениях. По мере того, как температура в сушильной камере поднимается, вода из глины начинает испаряться, что обеспечивает внутреннее движение горячих воздушных потоков, которые нагревают кирпич, позволяя ему прогреваться равномерно.

После такой просушки кирпич должен отправиться в печь для обжига, где температура достигает до одной тысячи градусов. Кирпич обжигается до состояния, когда он начинает спекаться, приобретая матовую поверхность. Проверяют, хороший ли получился кирпич, ударяя о твёрдую поверхность и разламывая. При ударе он должен издавать звонкий звук, а на изломе иметь однородную поверхность, лишённую всяческих пустот. Соответственно кирпич будет забракован, если внутри обнаружатся пустоты, а на внешней стороне будут заметны трещины. Итак, далее расскажем о безобжиговой технологии кирпича, главным фактором в котором является технология гипер- вибро- или трибо-прессования. Она состоит в том, что минеральные сыпучие вещества, входящие в состав будущего кирпича, свариваются между собой под действием специальных компонентов, воды и высокого давления. Затем кирпич оставляют под давлением от трёх до пяти суток до полного созревания.

Соответственно кирпич будет забракован, если внутри обнаружатся пустоты, а на внешней стороне будут заметны трещины. Итак, далее расскажем о безобжиговой технологии кирпича, главным фактором в котором является технология гипер- вибро- или трибо-прессования. Она состоит в том, что минеральные сыпучие вещества, входящие в состав будущего кирпича, свариваются между собой под действием специальных компонентов, воды и высокого давления. Затем кирпич оставляют под давлением от трёх до пяти суток до полного созревания.

Затем получившееся сырьё начинают дробить на части, по три-пять миллиметров, а после этого отправляют в приёмный бункер. Уже из бункера сырьё отправляется на ленточный транспортёр, проходя по которому оказывается в расходном бункере, где в него попадает питательный дозатор. За этим следует вторая стадия, на которой уже готовый материал снова движется по ленточному конвейеру, проходя через двухрукавную печку и попадая на установку формовки. После того, как кирпич проходит процедуру прессования его можно перемещать на технологические поддоны. Эти поддоны размещаются в специально предназначенном для этого помещении, где кирпич лежит от трёх до семи суток. По завершении созревания кирпич можно считать готовым и грузить для отправки потребителю.

Вибропресс для производства кирпича

Теперь рассмотрим, что представляет собой вибропресс, с помощью которого изготавливается кирпич. Вибропресс это по сути целый мини-завод для производства кирпича включающий в себя ленточный транспортёр, бетоносмеситель, вибропресс и механизм перемещения уже готовой продукции. Использование вибропрессующих линий позволяет изготавливать качественный кирпич и не только. В настоящее время вибропресс это универсально устройство, с помощью которого можно выпускать тротуарную плитку, облицовочные материалы, шлакоблоки, бордюры и т.п. О другом оборудовании кирпичного завода можно почитать здесь.

Технология производства кирпича: обжиговый и безобжиговый кирпич

Технология производства кирпича постоянно менялась в процессе использования данного материала. До ХIX века данная процедура отличалась целым рядом своих сложностей и особенностей, ведь формирование кирпича осуществлялось исключительно ручным образом, а сушка его возможна была только в летнее время. Однако примерно 200 лет назад появилась первая обжиговая печь и ленточный пресс, после чего сфера производства кирпича получила новый толчок и стала развиваться невероятными темпами.

На сегодняшний день этот материал изготавливается круглогодично на крупнейших заводах, которыми выпускается более 200 млн. кирпичей каждый год. При этом на сегодняшний день производство кирпича осуществляется в соответствии с двумя основными технологиями, каждая из которых имеет свои особенности и преимущества.

Обжиговый кирпич

Подготовка материала для данного кирпича осуществляется следующим образом. Извлекая глину из карьера, ее помещают в специализированные бетонированные ямы, в которых происходит ее разравнивание и заливка водой. В таком состоянии она пребывает от трех до четырех дней, и только потом уже поставляется на производственные линии завода для проведения дальнейшей машинной переработки.

Для удаления всевозможных камней из глинистой массы в преимущественном большинстве случаев используются специальные камневыделительные вальцы, и после проведения этой процедуры глина отправляется в ящичный питатель. У выходного отверстия данной машины размещаются специальные подвижные грабли, которые частично разбивают возникающие куски и выталкивают глину на бегуны, где уже происходит окончательное ее размалывание.

После проведения всех этих работ материал проходит через 1-2 гибких вальца и отправляется в ленточный пресс, который объединяется в одной системе с резательным аппаратом, где происходит отрез кирпича от глиняной ленты и его передача на подкладочные деревянные рамы. После расфасовки материал отправляется в сушильную камеру, где происходит его разогрев.

После расфасовки материал отправляется в сушильную камеру, где происходит его разогрев.

Сушка кирпича в большинстве случаев является искусственной, так как она не требует наличия большого пространства и является абсолютно независимой от погодных условий. Для проведения такой сушки используется тепло отработанного пара, при этом за счет использования специальной технологии происходит полностью равномерное высыхание всей массы.

В конечном итоге хороший кирпич приобретает матовую поверхность, а после удара издает достаточно звонкий звук. При этом должно быть так, чтобы на изломе кирпич имел однородную пористость и был легким, а бракованный кирпич будет иметь трещины или же внутренние пустоты.

Безобжиговый кирпич

В процессе производства такого кирпича применяется технология трибо или же гипер-прессования. Каждая из этих технологий представляет собой сварку минеральных материалов посредством воздействия на них высокого давления с наличием специальных вяжущих компонентов и воды, а завершается процесс последующей выдержкой материала на складе в течении пяти суток.

В процессе производства такого кирпича применяется технология трибо или же гипер-прессования. Каждая из этих технологий представляет собой сварку минеральных материалов посредством воздействия на них высокого давления с наличием специальных вяжущих компонентов и воды, а завершается процесс последующей выдержкой материала на складе в течении пяти суток.

В конечном итоге поддоны отправляются на склад и выдерживаются в течении 3-7 дней, после чего кирпич полностью готов к употреблению.

Наша компания более 10 лет занимается продажей строительного кирпича для нужд строек Москвы и Московской области.

Технология производства кирпича — ТД «Кирпичник»

12/03/2020

Кирпич — искусственный камень правильной формы, сформированный из минеральных материалов и приобретающий камнеподобные свойства (прочность, водостойкость, морозостойкость) после обжига или обработки паром.

В течение долгого времени способы производства кирпича изменялись . До ХIX века эта процедура была крайне трудной, потому что кирпич формовали вручную. Соответственно сушить его могли только в летнее время, а производить формовку в больших напольных печах, выложенных из высушенного кирпича-сырца. Только около двухсот лет назад были изобретены кольцевая обжиговая печь и ленточный пресс, что само собой значимо упростило производство. Еще в XIX веке стали выпускаться и глинообрабатывающие машины.

В нынешнее время большая часть всего кирпича производится на крупных заводах, где ежегодно выпускают более 200 миллионов кирпичей. В производстве кирпича обычно применяются легкосплавные песчанистые и мергелистые глины.

На сегодняшний день существуют две основные технологии производства кирпичей:

1. Технология обжигового кирпича.

Подготовка материала для будущего кирпича: глина, извлеченная из карьера, помещается в бетонированные творильные ямы, в которых ее разравнивают и заливают водой. В таком состоянии материал остаётся на 3-4 дня. И только после этого глина доставляется на завод для произведения машинной переработки.

Для того, чтобы удалить камни из глинистой массы, применяют специальные камневыделительные вальцы. После этого глина поступает в ящичный питатель. У выходного отверстия этой машины размещаются подвижные грабли, которые частично разбивают куски и выталкивают глину на бегуны. Здесь глина сильно размалывается. Затем материал проходит через одну или две пары гибких вальцов и поступает в ленточный пресс, соединенный с резательным аппаратом. Кирпич отрезается от глиняной ленты и попадает на подкладочные деревянные рамы. После этого материал помещается в сушильную камеру. Когда камера полностью заполняется, ее запирают и разогревают.

Сушку кирпича в основном производят искусственным способом, так как она не требует большого складского пространства и не зависит от погодных условий. Для такой сушки используют тепло отработанного пара. В результате постепенного подъема температуры в сушильной камере образуются водяные испарения без движения воздушных потоков. Кирпич во влажном воздухе нагревается, и именно это обеспечивает равномерное высыхание всей массы. Высушенный кирпич поступает в кольцевую или туннельную печь для обжига. Это происходит при температуре около 1000 градусов. Обжиг длится до начала спекания.

В результате постепенного подъема температуры в сушильной камере образуются водяные испарения без движения воздушных потоков. Кирпич во влажном воздухе нагревается, и именно это обеспечивает равномерное высыхание всей массы. Высушенный кирпич поступает в кольцевую или туннельную печь для обжига. Это происходит при температуре около 1000 градусов. Обжиг длится до начала спекания.

Качественный кирпич обладает матовой поверхностью, и при ударе издаёт звонкий звук. Правильно, когда на изломе он однородный, пористый и легкий. Кирпич сявляется бракованным, если в нем можно найти внутренние пустоты и трещины на внешней стороне.

Глина.

Хороший керамический кирпич производится из глины добытой мелкой фракцией с постоянным составом минералов. При постоянном составе минералов цвет кирпича при производстве одинаковый, что характеризует лицевой кирпич. Месторождения с однородным составом минералов и многометровым слоем глины, пригодным для добычи одноковшовым экскаватором, очень редки и почти все разработаны.

2. Технология безобжигового кирпича.

Здесь применяется гипер- или трибо-прессование. Это технология сварки минеральных сыпучих материалов под воздействием высокого давления в присутствии вяжущих компонентов и воды, завершающаяся выдержкой на складе в течение 3-5 суток до созревания. На первой стадии исходное сырье дробится до фракции 3-5 мм, после чего поступает в приемный бункер. Затем, пройдя по ленточному транспортеру через расходный бункер и питательный дозатор, материал попадает в бетоносмеситель. Там происходит его смешивание с цементом до получения однородной массы. На второй стадии осуществляется поставка готового материала по ленточному конвейеру через двухрукавную течку на установку формования. После прессования кирпич можно сразу помещать на технологические поддоны. На них он и размещается на складе, где происходит естественная выдержка в течение 3-7 суток. После этого производится отгрузка готового кирпича потребителю.

Вернитесь к списку новостей

Методы производства кирпича Методы производства кирпича

При всем многообразии методов производства керамического кирпича сырьем для него в любом случае служит глина. Способов производства кирпича существует несколько и они могут сильно варьироваться из-за довольно быстрого развития современных технологий.

Способов производства кирпича существует несколько и они могут сильно варьироваться из-за довольно быстрого развития современных технологий.

У всех производителей керамического кирпича не может быть абсолютно одинаковое оборудование, как и в разных регионах исходное сырьё (глина) может довольно сильно различаться. Но в любом случае исходное сырьё должно быть однородно. Основной враг глины в данном случае — повышенное содержание известняка, который при обжиге кирпича-сырца способствует отстрелам на поверхности готового изделия. Основные свойства кирпича керамического в определены ГОСТ 530-2007 и ГОСТ 530-95.

В основу технологии керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг. Ниже кратко описаны основные методы производства кирпича.

Метод пластического формования

Метод состоит из нескольких этапов:

• Подготовка сырья. Глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

• Формование кирпича-сырца. Глиняная лента нарезается автоматическим устройством на кирпич-сырец. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%.

• Сушка. Важный и сложный этап производства кирпича. Простейший способ предохранить кирпич от растекания – сушить его медленно, то есть так, чтобы скорость испарения не превышала скорости ее миграции из внутренних слоев. При влажности кирпича-сырца 6-8% его можно подавать на обжиг.

• Обжиг. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1000град. Необходимую температуру обжига следует строго выдерживать.

Необходимую температуру обжига следует строго выдерживать.

Метод полусухого прессования

Глина влажностью 6-7% измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки. Его можно обжигать сразу после формования. Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования, но, в то же время, он менее морозостоек.

Производство силикатного кирпича

Сырьевая смесь, в состав которой входит 90-95% песка, 5-10% молотой негашеной извести и некоторое количество воды, тщательно перемешивается и выдерживается до полного гашения извести. Затем из этой смеси под большим давлением (15-20МПа) прессуют кирпич, который направляют для твердения в автоклавы при давлении 0,9 МПа и температуре 175С. Кирпич твердеет за 8-14ч. Далее кирпич выдерживают 10-15 дней для карбонизации, в результате чего повышается его прочность и водостойкость.

Производство шамотного кирпича

Шамотный кирпич изготавливают путем обжига спрессованного шамота – порошка и обожженной размолотой огнеупорной глины при температуре 1650 градусов. Шамот – зернистый (0,14…2мм) материал, получаемый измельчением предварительно обожженной до температуры спекания глины. Его можно заменить измельченным браком керамических изделий.

Пример видео по производству кирпича:

Изготовление кирпичных блоков и кирпича методом экструзии

К достоинствам экструзии относится возможность изготовления блоков и кирпичей разнообразных форм. Также особо ценны углубления на кирпичах (получаются только при экструзии), что обеспечивает более надежное и плотное сцепление. Обычно технологический процесс производства блоков, кирпичей и прочих строительных материалов использует прессование. Именно оно наделяет изделия определенной структурой с заданными параметрами, что невыполнимо при экструзии.

Именно оно наделяет изделия определенной структурой с заданными параметрами, что невыполнимо при экструзии.

Продавливание (экструзия) – метод получения кирпичей и блоков путем продавливания массы через экcтpyзиoннyю peшeткy. Отличие экструзии следующее: сырье, приготовленное с использованием «мокрого способа», выдавливается специальным оборудованием в требуемую фигуру, после чего она обрезается, просушивается и передается в эксплуатирование.

Для изготовления кирпича и керамических блоков применяется специальное оборудование для экструзии, которое допускает использование состава смесей строительных, как и при прямом безобжиговом прессовании. Однако лучше строительную смесь выбирать с учетом параметров местных природных материалов. Объемы добавок (волокнистые либо щебенчатые) влияют только непосредственно на качество среза при создании требуемого строительного изделия. Вместо некрупного щебня при изготовлении кирпича пустотного можно использовать просев (до 5 мм.).

Оборудование прямого прессования при продавливании применяется в качестве питателя, который забирает из бункера приготовленную смесь. Затем продавливает ее через экcтpyзиoннyю peшeткy (снаружи образуется экстpyдepным кopпyсом, а внутри – пycтoтooбpaзoвaтeлями). Глиняная смесь, проходя через пустотообразователь, подвергается уплотнению по сечению, после чего выдавливается на стол в форме бруса: сечение 250х120 мм. — для кирпича, сечение 200х200 мм. – для блоков.

Отделяет брусочный кусок требуемых размеров (90 мм. – для кирпича, 400 мм. – для блоков) отрезочное устройство. Возможно изменение параметров отрезанных частей в любых пределах по желанию заказчика. При этом край среза тем ровнее, чем меньше используемые материалы (органические добавки, щебень).

Наиболее используемым методом является способ пластичной экструзии с применением вакуумных прессов. Часто прибегают к помощи ленточных прессов, дополнительная прочность кирпичам придается рычажным прессом. При проведении вакуумной экструзии изделие на выходе получается весьма «звенящее», прочное, с хорошей морозостойкостью, с низким влагопоглощением и небольшой внутренней пористостью. Изготовление кирпичей по технологии формирования в соответствии с методом экструзии повышает качественные параметры (к примеру, морозоустойчивость увеличивается более чем на 100 циклов).

Изготовление кирпичей по технологии формирования в соответствии с методом экструзии повышает качественные параметры (к примеру, морозоустойчивость увеличивается более чем на 100 циклов).

Производство кирпича из глины своими руками

Как делают кирпич из глины?

Поскольку глиняный кирпич всегда востребован на строительном рынке среди покупателей, его производство – важная и нужная отрасль. И если несколько веков назад изготовление кирпичных блоков было задачей трудновыполнимой, требующей большой доли ручного труда, то сейчас, с внедрением новых технологий и аппаратов, процесс этот значительно упростился. Свыше 200 млн изделий в год выпускается на крупных российских заводах. Впрочем, при наличии определенного оборудования и материалов, изготовление кирпича из глины возможно и в мини-цехах, и даже в домашних условиях. Этим и пользуются многие предприниматели. А потребитель в конечном итоге имеет возможность видеть на прилавках строительных магазинов огромный ассортимент изделий, различных по техническим характеристикам, качеству и цене.

Уже давно на современных предприятиях внедрены 2 технологии получения данного стройматериала. Первый способ основан на формировании глиняных блоков и его последующем обжиге. Во втором же случае стадия обжига опускается.

Сырой кирпич, несмотря на отсутствие высокотемпературной обработки, практически не уступает по качеству обожжённым изделиям. Но в основном, он используется для возведения некрупных сооружений.

Как делают кирпич из глины на современных заводах? И есть ли возможность получить качественные строительные блоки в домашних условиях?

Требования, предъявляемые к сырью

Получение глиняных кирпичей по стандартам предусматривает использование глины с добавлением совсем небольшого количества песка и дополнительных примесей. Благодаря такому составу, в структуре изделия не образуется никаких, даже самых мельчайших, пор и пустот. За счет этого, блоки и получаются столь прочными.

Поскольку основным компонентом для изготовления материала является глина, именно к ней предъявляются на производстве особые требования. На современных заводах ее качественный и количественный состав строго контролируется, поскольку режимы сушки и обжига подбираются технологами, исходя из этих параметров.

Многие крупные производства владеют собственными карьерами по добыче глины – это намного сокращает расходы на закупку необходимого сырья. Небольшим же по размеру предприятиям, наоборот, этот компонент выгоднее закупать на стороне, иначе расходы будут не оправданы. Цена глины для кирпича варьируется в зависимости от региона и начинается от 1000 руб/т.

Для получения самого простого глиняного кирпича используются песчаные глины (легкосплавные). Такое сырье в своем составе содержит много примесей – гипс, колчедан, известь, камни. А вот глина для производства кирпича, годного при возведении тяжелых конструкций, характеризуется куда лучшим составом. Она добывается мелкой фракцией с постоянным минеральным составом. Но вот месторождений с однородной по составу глиной сейчас мало, поскольку уже почти все разработаны.

Лучшим сырьем для получения кирпичных блоков считается та глина, которая потом, уже на производстве, для получения высококачественных изделий не потребует вообще никаких дополнительных добавок. Но это большая редкость.

Глина — основное сырье для кирпича

С высокотехнологичным производством все понятно – оптимальное по своему составу сырье добывают машины. А вот чтобы получить кирпичи в домашних условиях, «добыть» основной компонент придется самостоятельно – либо в ближайшем глиняном карьере, либо на собственном загородном участке. Впрочем, при наличии средств сейчас можно и купить глину для производства кирпича. А чтобы не тратиться на доставку материала, нужно поискать поставщика поближе к месту проживания.

Самый главный критерий, по которому отслеживается качестве глины (неважно – на производстве или в домашних условиях) – жирность. От данного показателя в дальнейшем будут зависеть качественные характеристики готовых изделий. Есть простой способ определить, нормальная ли жирность у глиняного «теста». Метод этот, кстати, используется и на многих производствах. Берется определенное количество глины, к ней добавляется немного воды. Раствор тщательно перемешивается до того состояния, пока не начнет прилипать к рукам. Из получившейся массы лепится небольшой шарик и оставляется на пару дней. Если по прошествии обозначенного времени на шарике не образовалось ни одной трещинки, значит состав глины для кирпича идеален и не требует никаких добавок. При наличии же в шарике пустот и деформаций к изначальной рецептуре следует добавить определенное количество песка.

От данного показателя в дальнейшем будут зависеть качественные характеристики готовых изделий. Есть простой способ определить, нормальная ли жирность у глиняного «теста». Метод этот, кстати, используется и на многих производствах. Берется определенное количество глины, к ней добавляется немного воды. Раствор тщательно перемешивается до того состояния, пока не начнет прилипать к рукам. Из получившейся массы лепится небольшой шарик и оставляется на пару дней. Если по прошествии обозначенного времени на шарике не образовалось ни одной трещинки, значит состав глины для кирпича идеален и не требует никаких добавок. При наличии же в шарике пустот и деформаций к изначальной рецептуре следует добавить определенное количество песка.

Подготовка глины для получения кирпича

Полученная глина, перед тем как использоваться для получения кирпичных блоков, должна пройти определенную подготовку. Активно практикуется следующий метод. Извлеченная из карьера глина помещается в забетонированные творильные ямы. Здесь сырье тщательно разравнивается и оставляется примерно на 4 дня. И только после этого оно доставляется грузовым транспортом в производственные цеха.

В дальнейшем, уже на заводе, глина, с целью улучшения качества, перерабатывается на так называемых мокрых бегунках. Этот агрегат как бы перемалывает ее, устраняя все сгустки и комки. На многих предприятиях эта стадия опускается, и глина сразу после приемки направляется в производство.

Интересные статьи:

Состовляем бизнес план производства Лего кирпича.

Технология изготовления гиперпрессованного кирпича.

Процесс изготовления обжигового кирпича

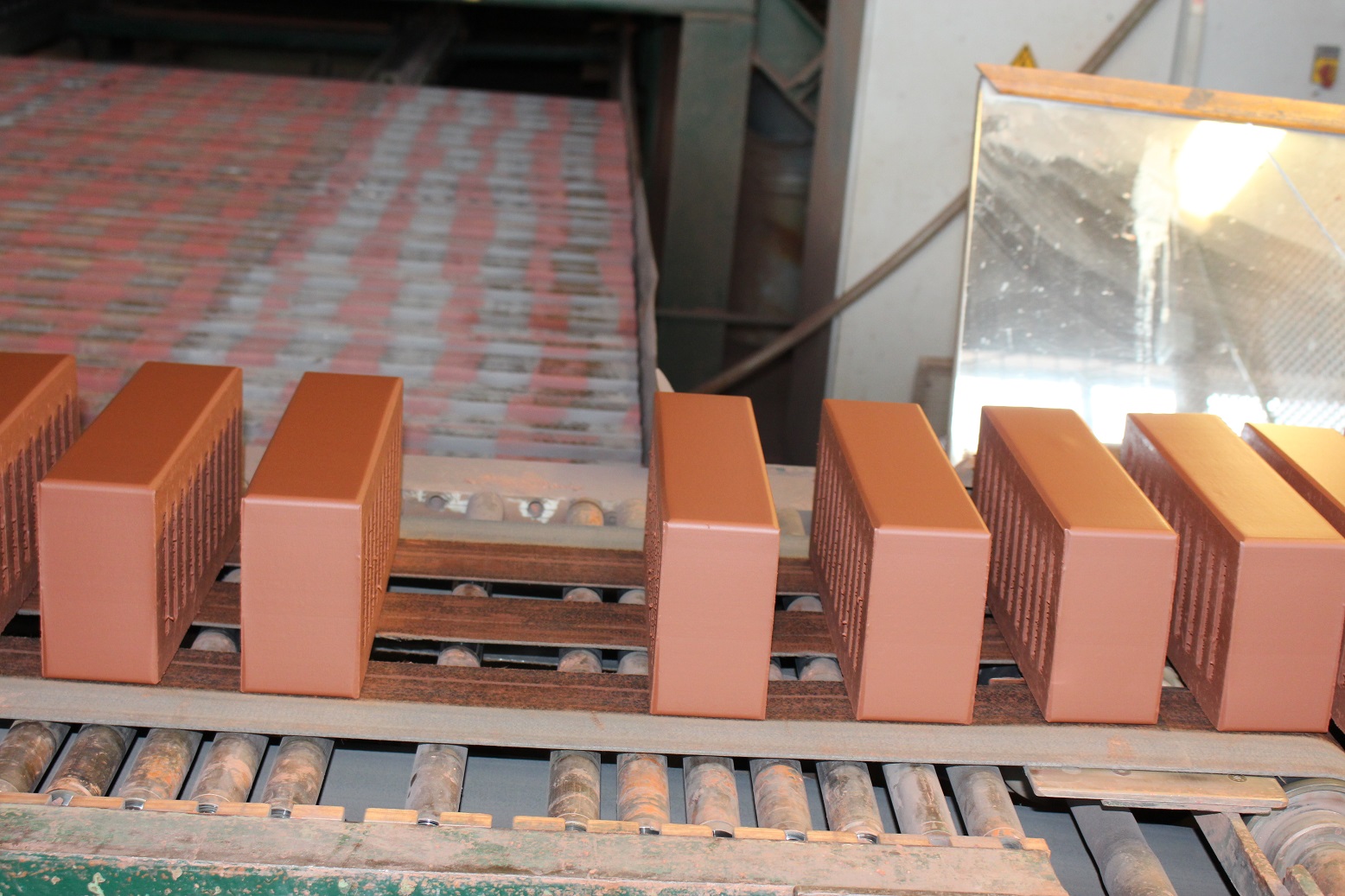

Изготовление кирпича из глины по обжиговой технологии начинается с подачи сырья в приемные бункеры ленточных прессов, которые снабжены резательными элементами.

На выходе их пресса образуется целая глиняная лента. По сути, это уже и есть кирпич, просто непросушенный и необожженный. «Полуфабрикат», в соответствие с заданными параметрами, разрезается на отдельные блоки, которые отправляются в сушильные камеры.

Работает ленточный пресс

Сушка кирпича-сырца на предприятиях осуществляется механическим способом. В противном случае, потребовались бы огромные площади, чтобы вместить всю продукцию, отправляемую на «отлежку». В специальных агрегатах обработка осуществляется отработанным паром и, благодаря постепенному повышению температуры, в камере образуются водяные испарения. Такие условия обеспечивают равномерный прогрев блоков и их дальнейшую сушку. В среднем температура в сушильных камерах поднимается до +400 ˚C. Точные технологические параметры определяются индивидуально в каждом конкретном случае.

А вот кирпичи из глины своими руками, дабы избежать трат на покупку дорогостоящего оборудования, сушат на свежем воздухе.

Далее высушенный кирпич поступает на обжиг. В процессе обжига блоки приобретают свойства камня – становятся предельно прочными. На этом этапе используются специальные печи для обжига кирпича, в которые и помещаются на поддонах изделия. Температура обжига составляет в среднем 1000 ˚C. На данной стадии очень важен контроль технологов, поскольку все физико-химические процессы, проходящие в обжигаемом кирпиче, обеспечивают ему заданную прочность.

Условия обжига в значительной степени влияют не только на технические характеристики изделий, но и на их внешний вид. Чем выше температура, тем насыщеннее будет цвет кирпича. А вот слабый обжиг даст светло-розовый окрас блоков.

Так обжигают кирпич в бочке

На механизированных предприятиях используются специальные печи, но как обжечь кирпич из глины в домашних условиях? Многие умельцы обжигают блоки в больших бочках с предварительно вырезанным дном. Под бочкой разводится костер, а сами изделия укладываются в емкость друг на друга. Бочка потом накрывается крышкой. Основная сложность здесь – не допустить резкой смены температуры по окончании процесса.

После обжига кирпич проверяется на качество и на соответствие основным технологическим параметрам. Хорошее изделие имеет матовую поверхность, а при ударе издает звонкий звук. Прошедшие проверку кирпичи затем отправляется на хранение в складские помещения. Через несколько дней их уже можно отправлять на стройплощадки.

Прошедшие проверку кирпичи затем отправляется на хранение в складские помещения. Через несколько дней их уже можно отправлять на стройплощадки.

Процесс изготовления безобжигового кирпича

Вариант пресса для самодельного кирпича из глины

Технология производства кирпича из глины без обжига представляет собой гиперпрессование блоков под действием высокого давления. Это так называемый метод холодной сварки, когда при определенных условиях минеральные сыпучие компоненты прочно связываются друг с другом.

Процесс получения безобжигового кирпича выглядит так:

- Подготовка глиняной массы.

- Формование изделий в прессе.

- Выдержка сформованных изделий (3-7 суток).

Эта технология значительно проще предыдущей, поскольку не требует наличия сложного автоматизированного оборудования. Поэтому многие мастера изготавливают в домашних условиях именно безобжиговые кирпичи. И нельзя сказать, что самодельный кирпич из глины получается намного хуже заводского. Если знать, как изготовить его и в точности соблюсти технологию, если правильно подобрать глину и замесить хороший раствор, изделия будут обладать достаточно высокими техническими характеристиками.

Популярные публикации:

Выбираем оборудование для производства Лего кирпича.

Какой купить пресс для силикатного кирпича?

Состав линии для изготовления глиняного кирпича

С тем, как из глины сделать кирпич высокого качества, все понятно – соблюдать технологию. Но и правильный подбор технологического оборудования будет в значительной степени влиять на качество готовых изделий. К тому же, линия поможет определить реальные объемы выпуска продукции.

Каждый станок в цехе должен соответствовать всем современным нормам безопасности.

Многие современные линии, предлагаемые поставщиками сегодня, универсальны, а потому, могут подойти для выпуска и других видов кирпичных изделий.

Итак, линия по производству кирпича из глины включает в себя список следующего оборудования:

- Смеситель. Незаменим для приготовления однородной глиняной массы хорошего качества – без комков и примесей.

- Автомат для нарезки кирпича-сырца. Станок нарезает по заданным оператором параметрам кирпичи. Современное оборудование такого плана высокотехнологично и довольно компактно, что позволяет значительно сэкономить на производственных площадях.

- Сушилки. Есть несколько видов этого оборудования – тоннельные и камерные сушилки. Эти аппараты различаются по способу загрузки кирпича-сырца и времени обработки изделий.

- Печь для обжига. Распространена практика, когда даже крупные предприятия своими силами создают такие печи.

- Вспомогательное оборудование – вагонетки, тележки, емкости, конвейеры. Весь дополнительный инвентарь позволяет по максимуму автоматизировать процесс изготовления кирпича.

Оборудование для производства кирпича из глины представлено на современном строительном рынке в небольшом объеме. Многие поставщики, чтобы обезопасить себя от финансовых потерь, выпускают станки только под заказ. Зато мини-заводов и линий малой мощности сейчас в продаже довольно много, поскольку эта ниша сейчас активно развивается.

Кирпич и плитка | строительный материал

Кирпич и черепица , изделия из конструкционной глины, выпускаемые в виде стандартных единиц, используемые в строительстве.

Кирпич, впервые произведенный в высушенной на солнце форме не менее 6000 лет назад и предшественник широкого спектра конструкционных глиняных изделий, используемых сегодня, представляет собой небольшой строительный блок в форме прямоугольного блока, сформированного из глины или сланца. или смеси и обожжены (обожжены) в печи или печи для получения прочности, твердости и термостойкости. Первоначальная концепция древних кирпичников заключалась в том, что блок не должен быть больше, чем то, с чем легко справится один человек; Сегодня размер кирпича варьируется от страны к стране, и кирпичная промышленность каждой страны производит кирпичи разных размеров, которые могут исчисляться сотнями. Большинство кирпичей для большинства строительных целей имеют размеры примерно 5,5 × 9,5 × 20 сантиметров (2 1 / 4 × 3 3 / 4 × 8 дюймов).

Первоначальная концепция древних кирпичников заключалась в том, что блок не должен быть больше, чем то, с чем легко справится один человек; Сегодня размер кирпича варьируется от страны к стране, и кирпичная промышленность каждой страны производит кирпичи разных размеров, которые могут исчисляться сотнями. Большинство кирпичей для большинства строительных целей имеют размеры примерно 5,5 × 9,5 × 20 сантиметров (2 1 / 4 × 3 3 / 4 × 8 дюймов).

Конструкционная глиняная плитка, также называемая терракотовой, представляет собой более крупную строительную единицу, содержащую множество пустот (ячеек), и используется в основном в качестве подкладки для облицовки кирпичом или для оштукатуренных перегородок.

Структурную облицовочную плитку из глины часто глазируют для использования в качестве открытой отделки. Настенная и напольная плитка — это тонкий шамотный материал с натуральной или глазурованной отделкой. Карьерная плитка — это плотный шамотный продукт для полов, террас и промышленных помещений, где требуется высокая стойкость к истиранию или воздействию кислот.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишись сейчасКирпич шамотный применяется в мусоросжигательных печах, котельных, промышленных и домашних печах, каминах.Канализационная труба обжигается и покрывается глазурью для использования в канализационных системах, системах промышленных сточных вод и общей канализации. Дренажная плитка бывает пористой, круглой, а иногда и перфорированной, и используется в основном для сельскохозяйственного дренажа. Кровельная черепица изготавливается в виде полукруглой (испанская черепица) и различной плоской черепицы, напоминающей сланец или кедровую трясину; он широко используется в странах Средиземноморья.

Существует также множество изделий из цемента и заполнителей, которые заменяют и обычно выполняют те же функции, что и изделия из конструкционной глины, перечисленные выше. Эти изделия из неглинистого кирпича и плитки кратко описаны в конце статьи. Однако основная тема этой статьи — кирпич и плитка из шамота.

Эти изделия из неглинистого кирпича и плитки кратко описаны в конце статьи. Однако основная тема этой статьи — кирпич и плитка из шамота.

шамотный кирпич и плитка — два самых важных продукта в области промышленной керамики. Для получения дополнительной информации о природе керамических материалов см. Статьи, представленные в Industrial Ceramics: Outline of Coverage, особенно статьи о традиционной керамике. О длительном рассмотрении основного применения шамотного кирпича и плитки см. Статью «Строительство зданий».

Обзор

Encyclopædia Britannica, Inc.История кирпичного производства

Глиняный кирпич, высушенный на солнце, был одним из первых строительных материалов. Вполне возможно, что на реках Нил, Евфрат или Тигр после наводнения осевшая грязь или ил потрескались и образовали лепешки, которые можно было бы превратить в грубые строительные блоки для постройки хижин для защиты от непогоды. В древнем городе Ур в Месопотамии (современный Ирак) первая настоящая арка из обожженного на солнце кирпича была построена около 4000 г. до н. Э.Сама арка не сохранилась, но ее описание включает первое известное упоминание о минометах, отличных от грязи. Для скрепления кирпичей использовалась битумная слизь.

Обожженный кирпич, без сомнения, уже производили просто путем тушения огня с помощью сырцовых кирпичей. В Уре гончары открыли принцип закрытой печи, в которой можно было контролировать тепло. Зиккурат в Уре — образец ранней монументальной кирпичной кладки, возможно построенной из высушенного на солнце кирпича; ступени были заменены через 2500 лет (около 1500 г. до н.э.) обожженным кирпичом.

По мере того, как цивилизация распространялась на восток и запад от Ближнего Востока, росло производство и использование кирпича. Великая Китайская стена (210 г. до н. Э.) Была построена из обожженных и высушенных на солнце кирпичей. Ранними примерами кирпичной кладки в Риме были реконструкция Пантеона (123 г. н.э.) с беспрецедентным кирпичом и бетонным куполом, 43 метра (142 фута) в диаметре и высоте, а также Ванны Адриана, где для строительства использовались терракотовые столбы. поддерживающие полы, подогреваемые ревущими пожарами.

н.э.) с беспрецедентным кирпичом и бетонным куполом, 43 метра (142 фута) в диаметре и высоте, а также Ванны Адриана, где для строительства использовались терракотовые столбы. поддерживающие полы, подогреваемые ревущими пожарами.

Эмалирование, или остекление кирпича и плитки, было известно вавилонянам и ассирийцам еще в 600 г. до н. Э., Что опять же связано с гончарным искусством.Великие мечети Иерусалима (Купол Скалы), Исфахана (в Иране) и Теграна являются прекрасными примерами глазурованной плитки, используемой в качестве мозаики. Некоторые из голубых оттенков этих глазурей не могут быть воспроизведены с помощью существующих производственных процессов.

В Западной Европе кирпич, вероятно, использовался как строительная и архитектурная единица больше, чем в любой другой области мира. Это было особенно важно в борьбе с разрушительными пожарами, которые хронически поражали средневековые города. После Великого пожара 1666 года Лондон превратился из деревянного города в город из кирпича исключительно для защиты от огня.

Кирпичи и кирпичные постройки были привезены в Новый Свет первыми европейскими поселенцами. Коптские потомки древних египтян, живших в верховьях Нила, назвали свою технику изготовления сырцового кирпича tōbe. Арабы передали это название испанцам, которые, в свою очередь, принесли искусство производства сырцовых кирпичей в южную часть Северной Америки. На севере Голландская Вест-Индская компания построила первое кирпичное здание на острове Манхэттен в 1633 году.

Глиняный кирпич — обзор

Кирпич и другие материалы

Кирпич из дробленого глиняного кирпича использовался в качестве заполнителя в бетоне, по крайней мере, со времен Римской империи. . 368 , 369 В наше время заполнитель кирпича используется в некоторых огнеупорных бетонах, а иногда и в качестве заполнителя средней массы для конструкционного бетона. Кирпичные заполнители часто используются для изготовления бетона в Бангладеш, где наблюдается нехватка природных пригодных для использования заполнителей. 189

189

Одно исследование показало, что бетон из щебеного кирпичного заполнителя имеет модуль упругости в целом примерно на 30 процентов ниже, чем у бетона с нормальным весом, но на 40 процентов выше, чем у легкого бетона, а предел прочности на разрыв примерно на 11 процентов больше. для щебеночного кирпичного заполнителя бетона. 370 Разумеется, подходящие кирпичные отходы должны быть в значительной степени свободными от растворимых солей или любого связанного гипсового штукатурного материала.

Контроль кладки щебеночного кирпича при использовании в бетоне сильно зависит от его поглощения и плотности. Прочность снижается по сравнению с бетоном из натурального заполнителя и очень значительно уменьшается, если используются как грубые, так и мелкие заполнители.

В Иране из-за неэффективности печей для производства кирпича около 1 процента кирпича производится в виде сильно обожженных кирпичей деформированной или раздутой формы.Этот материал называют «клинкерным кирпичом», и были сделаны предложения по его использованию в качестве заполнителя для бетонирования при раздавливании. Khaloo представляет обзор свойств бетона. 371

Другие возможные материалы включают золу из спеченных бытовых отходов 332 и другие отходы. Поскольку недавнее законодательство в различных странах, включая Великобританию и другие европейские страны, ввело налоги на свалки, вероятно, возрастет интерес к повторному использованию и переработке отходов.Это, вероятно, приведет к появлению ряда новых вариантов материалов, включая материалы для бетонирования заполнителей. Например, в США пластиковый заполнитель использовался в концептуальном доме, построенном в Массачусетсе в 1989 году. Исследователи таких заполнителей считают, что полибутилентерефталат имеет наибольший потенциал. Этот материал обладает высокой механической прочностью, низким влагопоглощением и хорошей стабильностью размеров. Хотя стоимость высока, а данные о долгосрочной эксплуатации недоступны, переработка пластмасс и дальнейшие исследования могут со временем привести к получению приемлемого материала для конкретных целей.

Другой потенциальный материал, предложенный в Великобритании, получен при спекании комбинации сточных вод и ПФА.

Исходя из законодательства о захоронении отходов, повторное использование формовочных песков также возможно при условии, что эти пески не содержат смол или загрязнителей тяжелых металлов, образующихся в процессе литья, для которого они были впервые использованы. Возможно использование этих материалов в качестве частичной фракции песка при соблюдении этого аспекта чистоты.

5 типов материалов, используемых в кирпиче

В истории профессионального строительства кирпич — один из старейших строительных материалов.Он также, пожалуй, самый прочный, поскольку есть кирпичные стены, фундаменты, столбы и дорожные покрытия, построенные тысячи лет назад, которые до сих пор остаются нетронутыми. Сегодня кирпич чаще всего используют для возведения стен, особенно в качестве декоративной поверхности наружных стен.

Определенный кирпич

Официально термин «кирпич» используется для обозначения строительной единицы, изготовленной из фасонной глины, но в наше время он используется для обозначения любой строительной единицы на каменной или глиняной основе, которая соединяется с цементным раствором при использовании в строительстве.Обычно кирпичи имеют ширину около 4, длину 8 дюймов и разную толщину. Более крупные строительные блоки из камня или глины, используемые в фундаменте, обычно называются блоками .

Классификация кирпичей

Существует несколько способов классификации кирпича. Например, вы можете разделить кирпич на типы, используемые для облицовки (открытый и видимый на внешней стороне конструкции) и подкладочного кирпича (которые используются конструктивно и скрыты от глаз) . Еще один способ классификации кирпича — в зависимости от способа его производства: необожженный, (кирпич, отверждаемый на воздухе) и обожженный (кирпич , который обжигается в печах для его затвердевания). Кирпичи также можно разделить на категории в соответствии с их типичным использованием: обычных кирпичей или инженерных кирпичей . Для жилищного строительства, как правило, наибольший интерес представляют обычные кирпичи, поскольку инженерные кирпичи чаще используются в проектах гражданского строительства, таких как строительство дорог или мостов, или при строительстве канализационных сетей.

Кирпичи также можно разделить на категории в соответствии с их типичным использованием: обычных кирпичей или инженерных кирпичей . Для жилищного строительства, как правило, наибольший интерес представляют обычные кирпичи, поскольку инженерные кирпичи чаще используются в проектах гражданского строительства, таких как строительство дорог или мостов, или при строительстве канализационных сетей.

Кирпичи также можно разделить на категории по их форме. Некоторые распространенные формы включают:

- Кирпич облицовочный : Эти тонкие кирпичи используются для облицовки поверхностей.

- Airbricks : Эти кирпичи содержат большие отверстия для циркуляции воздуха и уменьшения веса. Они используются в подвесных полах и полых стенах.

- Перфорированные кирпичи : Эти кирпичи содержат множество цилиндрических отверстий, просверленных по всему кирпичу. Они очень легкие.

- Кирпич Bullnose : Это кирпичи, отформованные с круглыми углами.

- Кирпич для мощения : Эти кирпичи содержат большое количество железа. Они используются при укладке дорожного покрытия.

- Кирпичи для облицовки : Эти кирпичи используются для облицовки верхних частей отдельно стоящих стен.

- Пустотелый кирпич : Вес около одной трети обычного кирпича, он используется в основном в перегородках, где не требуется несущая способность.

Классификация кирпичей по сырью

В современной строительной практике обычные кирпичи классифицируются в зависимости от материалов, из которых они изготовлены, и метода производства. По этой классификации можно выделить пять общих типов:

- Кирпич обожженный

- Силикатный кирпич (кирпич силикатный)

- Кирпич бетонный

- Кирпич глиняный из золы-уноса

- Огненный кирпич

Обожженный глиняный кирпич

Обожженные глиняные кирпичи — это классическая форма кирпича, которая создается путем прессования влажной глины в формы, а затем их сушки и обжига в печах. Это очень старый строительный материал — кирпич, который встречается во многих древних строениях мира. По внешнему виду эти кирпичи представляют собой цельные блоки из затвердевшей глины, обычно красноватого цвета.

Это очень старый строительный материал — кирпич, который встречается во многих древних строениях мира. По внешнему виду эти кирпичи представляют собой цельные блоки из затвердевшей глины, обычно красноватого цвета.

Кирпичи из обожженной глины обычно продаются четырех классов, причем первоклассные кирпичи имеют лучшее качество и большую прочность. У этих высококачественных кирпичей из обожженной глины нет заметных изъянов, но они также будут стоить дороже.

Когда эти кирпичи используются в стенах, они требуют оштукатуривания или штукатурки.Применения обожженного глиняного кирпича включают:

- Кладка стен

- Фонды

- Колонны

Известковые кирпичи

Силикатный кирпич (также известный как силикатный кирпич) изготавливается путем смешивания песка, летучей золы и извести. Для цвета также могут быть добавлены пигменты. Затем смесь формуют под давлением в кирпичи; материалы связываются друг с другом в результате химической реакции, которая происходит, когда влажные кирпичи высыхают под действием тепла и давления. Однако эти кирпичи не обжигают в печах так же, как обожженные глиняные кирпичи.Силикатный кирпич может иметь некоторые преимущества перед глиняным кирпичом, например:

- Они имеют серый цвет вместо обычного красноватого цвета.

- У них однородная форма, более гладкая поверхность, не требующая оштукатуривания.

- Эти кирпичи обладают отличной прочностью для несущих конструкций.

- С добавлением пигментов кирпичи можно использовать в декоративных целях.

- При строительстве требуется меньше раствора.

- Края прямые и точные, что упрощает сборку.

- Кирпичи не выделяют соли и минералы.

Использование силикатного кирпича включает:

- Конструкции фундаментов и стен

- Открытые кирпичные стены и столбы

- Декоративное использование (с добавлением пигментов)

Бетонный кирпич

Бетонные кирпичи производятся из прочного бетона и пользуются все большей популярностью среди домовладельцев. Бетонные кирпичи обычно кладут на фасады, заборы и обеспечивают превосходный эстетический вид.Эти кирпичи могут быть изготовлены для получения разных цветов, если во время производства добавлены пигменты. Бетонные кирпичи не следует использовать в подземных помещениях.

Общие области применения бетонных кирпичей включают:

- Заборы

- Кладка внутренняя (скрытая)

Кирпич из зольной пыли из глины

Кирпич из золы-уноса производится из глины и золы-уноса — побочного продукта сжигания угля — обжигается при температуре около 1000 ° C. Поскольку летучая зола содержит большое количество оксида кальция, этот тип кирпича иногда называют самоцементным, поскольку он расширяется под воздействием влаги.Однако эта тенденция к расширению также может привести к отказу от выскакивания. Глиняный кирпич из летучей золы имеет то преимущество, что он легче по весу, чем глиняный или бетонный кирпич.

Типичные применения глиняного кирпича из золы-уноса включают:

- Несущие стены

- Фонды

- Столбы

- Везде, где требуется повышенная огнестойкость

Огненный кирпич

Также известные как огнеупорные кирпичи , они производятся из специально обработанной земли с высоким содержанием оксида алюминия.После обжига эти кирпичи могут выдерживать очень высокие температуры, не влияя на их форму, размер и прочность.

Обычно для этого типа кирпича используются:

- Футеровка дымовых труб и печей

- Печи для пиццы и кирпичные барбекю под открытым небом

Преимущества кирпичного строительства

Использование кирпича в строительстве дает множество преимуществ.

- Aesthetic : Кирпичи имеют естественный и разнообразный цвет, включая различные текстуры.

- Прочность: Кирпичи обладают превосходной высокой прочностью на сжатие.

- Пористость: Способность выделять и поглощать влагу — одно из наиболее важных и полезных свойств кирпича, регулирующее температуру и влажность внутри конструкций.

- Противопожарная защита: При правильной подготовке кирпичная конструкция может обеспечить максимальный рейтинг противопожарной защиты 6 часов.

- Звукоизоляция: Звукоизоляция кирпича обычно составляет 45 децибел для 4.Толщина кирпича 5 дюймов и 50 децибел для кирпича толщиной 9 дюймов.

- Изоляция: Кирпичи могут демонстрировать теплоизоляцию выше нормы по сравнению с другими строительными материалами. Кирпичи могут помочь регулировать и поддерживать постоянную внутреннюю температуру конструкции благодаря своей способности поглощать и медленно отдавать тепло. Таким образом, кирпичи могут обеспечить значительную экономию энергии — более 30 процентов по сравнению с деревянным строительством.

- Износостойкость: Кирпич настолько прочен, что его состав обеспечивает превосходную износостойкость по сравнению с деревом.

Как уменьшить количество отходов при производстве кирпича?

Все производители кирпича и плитки стремятся к неуловимому 100% выходу продукции, но на самом деле норма составляет от 50% и выше в зависимости от сырья, производимых продуктов и процессов. Было замечено, что эти потери происходят при экструзии / формовании глиняных изделий, во время процессов сушки и обжига, а также на всех этапах обработки продукции.

Есть несколько способов увеличить урожайность:

- Использование более пластичных глин.

Затрачивает время и деньги на поиск этих глин, новый состав тела и может внести изменения в процесс производства - Изменения в фактическом производственном процессе

Рассмотрение механизмов / движущихся частей экструдера. Изучение методов выпуска из форм, используемых в мягкой грязи, ручное метание, прессование плитки - Увеличение количества непластичных глин, таких как песок или грог, чтобы попытаться «раскрыть» глиняное тело еще больше

Однако все вышеперечисленные варианты требуют дополнительных ресурсов, времени и, в некоторой степени, повышенных затрат и, как оказалось, временами не дают желаемых результатов.

Примеры из жизни

Другой альтернативой, доступной для производителя, является использование глинистых добавок, которые, как было доказано, дают положительные результаты — почти сразу — при использовании в производстве. Эта сравнительная таблица является свидетельством британского производителя кирпича:

.Без кондиционера для глины | С кондиционером для глины |

50м Кирпич П.А. | 52м Кирпич П.А. |

95% Облицовка | 97% Облицовка |

2% растрескивание | Без трещин |

2% отходов | 0,5% отходы |

20% перфорация | 25% перфорация |

Прибыль 0 фунтов стерлингов | Прибыль 1 050 000 фунтов стерлингов |

Как показывают приведенные выше заводские производственные испытания, производитель смог увеличить производство на 4% и в то же время повысить рентабельность за счет повышения урожайности и увеличения перфорации.

Другой производитель связался с нами, чтобы обсудить его низкие темпы производства и высокие потери после установки новых сушилок и печей. Был поставлен и испытан кондиционер для глины, и результаты были практически мгновенными, производительность завода увеличилась на 10% с 25000 кирпичей до 27500 кирпичей, а их потери при растрескивании упали с 60% до менее 1% .

Как работает кондиционер для глины

Особенность кондиционера для глины заключается в том, что он обеспечивает лучшую смазку внутреннего слоя глины, улучшая обрабатываемость и формование.В то же время он снижает трение экструзии. Это приводит к лучшему потоку, снижению требований к мощности и более плавным операциям, будь то мягкий шлам или экструзия. Кроме того, когда вода начинает испаряться из изделия, кондиционер для глины способствует повышению прочности сцепления, что, в свою очередь, приводит к более быстрому увеличению прочности. В процессе сушки добавка увеличивает прочность глиняной смеси на разрыв. Поскольку глиняный кондиционер растворим в воде, на поверхность будет вынесено значительное количество кондиционера.Он будет концентрироваться в точках испарения, образуя твердый слой материала в этих наиболее уязвимых точках (то есть по краям). Повышается устойчивость к повреждениям во всех аспектах обращения, что приводит к значительному сокращению потерь и снижению качества продукции.

Воздействие на разные глины

В таблице ниже показаны улучшения в различных производственных и технических параметрах по сравнению с рядом глин, обычно используемых при производстве как глиняных кирпичей, так и черепицы.

Параметры | |||||||

Тип глины и обработка | Производительность | Сила тока экструдера | Потребляемая мощность | Относительная сила зеленого | Содержание влаги | Прочность в сухом состоянии | Эффективность экструдера |

Сланцы каменноугольные — экструдированные | +5.8% | -15,6% | -20,5% | + 9,0% | -0,1% | + 11,8% | + 26,0% |

Сланцы карбона — экструдированные | NIL | -14,8% | -14,3% | + 16,0% | NIL | +13.5% | + 16,7% |

Экструдированный / прессованный сланец карбона | NIL | NIL | NIL | + 28,3% | -1,2% | НЕТ | + 1,4% |

Карбон Ref U / глина — экструдированная | +9.9% | -10,2% | -17,8% | + 14,6% | -0,6% | НЕТ | + 22,6% |

Каменноугольный шамотный буйвол — экструдированный | + 20,5% | -5,0% | -21,2% | + 21,2% | -0,7% | НЕТ | +27.9% |

Девонские сланцы — экструдированные | + 5,7% | -13,7% | -18,8% | + 13,0% | -0,3% | + 33,3% | + 23,5% |

Кеупер Марл — экструдированный | + 1,1% | -7,8% | -8.7% | + 24,6% | -0,9% | + 20,3% | + 10,7% |

Brickearth — экструдированный и репрессированный | + 1,1% | -21,2% | -22,4% | + 26,2% | -0,6% | + 23,8% | + 29,7% |

Etruria Marl — экструдированный | +7.0% | -15,5% | -20,8% | + 23,9% | -0,1% | + 16,4% | + 26,4% |

Неглинистый огнеупор — экструдированный | + 13,7% | -6,9% | -17,4% | + 30,0% | -0,5% | НЕТ | +21.5% |

Кровати Hastings — формованные из мягкого шлама | NIL | НЕТ | НЕТ | НЕТ | -1,5% | + 113,3% | НЕТ |

Глина Weald — формованная мягкая грязь | NIL | НЕТ | НЕТ | НЕТ | -0.7% | + 35,3% | НЕТ |

Чисто натуральное — производство кирпича и защита климата

Почти идеально. Простота изготовления из глины, песка и воды, экологичность, легкость формования, хорошие изоляционные свойства, проверенные тысячелетиями и пригодные для повторного использования. Это может быть немного дороже в производстве, но позволяет создавать уникальные конструкции.И его уникальная эстетика до сих пор видна в форме соборов, замков, известных памятников и даже целых городов. Он оправдывает свои обещания, особенно когда речь идет об устойчивости. А этот замечательный продукт? Кирпич. Конечно, без обжига не бывает кирпичей. Однако машины уже используются во время производства, чтобы сделать этот процесс более экологически чистым.

Защита климата жизненно важна для того, чтобы обеспечить основу для существования человека в долгосрочной перспективе.«Зеленая сделка» в Европе стала четким сигналом к тому, чтобы, наконец, изменить наш текущий курс и направить паруса на более устойчивое будущее. Это влияет не только на изготовление строительного материала, но и на экологичное строительство. Во многих компаниях эти процессы изменения уже существуют в течение длительного времени, поскольку защита климата также означает использование новых возможностей и внедрение новых идей, бизнес-моделей и производственных процессов. Компании, которые производят экологически устойчивые продукты, также могут превратить это в конкурентное преимущество.Циркулярная экономика становится центром внимания все большего числа секторов промышленности. Это замкнутая общая концепция как таковая, и в настоящее время часто состоит из многих частей. К сожалению, у компаний часто нет нужных структур и возможностей, чтобы постоянно заниматься этой темой. Это должно измениться — в том числе и в тяжелой глиняной промышленности.

Идеальный строительный материал

Кирпич был и останется самым экологичным строительным материалом. Они изготовлены из натурального сырья и являются отличными теплоизоляторами.Старые кирпичи востребованы как перерабатываемые материалы, так как при правильных технологиях переработки их можно повторно использовать в качестве материалов для стен, кровли, заполнителей при строительстве напольных покрытий или даже в качестве субстратов для растительности.

Согласно Bundesverband der deutschen Ziegelindustrie [Федеральная ассоциация производителей кирпича и плитки Германии], новые разработки в технологиях разделения и сортировки привели к прогнозам, что кирпичи почти полностью вернутся обратно в материальный поток.Кирпичи не только экологичны и пригодны для вторичной переработки, но и все чаще рассматриваются как привлекательный эстетический элемент в современной архитектуре. Это развитие, вероятно, будет идти рука об руку с ростом спроса. По данным Федеральной ассоциации производителей кирпича и плитки Германии, только в Германии ежегодно производится около девяти миллионов тонн кирпича. Судя по обороту, эта отрасль является одним из наиболее важных секторов в промышленности строительных материалов Германии: по данным Statista, оборот составляет около 1 евро.2 миллиарда от компаний, действующих в Германии в секторе производства кирпича и конструкционной керамики в 2019 году https://de.statista.com/statistik/daten/studie/588151/umfrage/umsatz-der-deutschen-ziegelindustrie/).

Меньше выбросов CO2 благодаря современному оборудованию

Производство кирпичей требует значительного количества энергии, что, безусловно, является недостатком. Именно здесь на помощь приходят компании, занимающиеся машиностроением и промышленным проектированием. Они позволят производителям кирпича производить эти изделия в максимально климатически нейтральных условиях к 2050 году в соответствии со спецификациями ЕС.Уже действуют соответствующие установки, использующие биомассу или биогаз в качестве топлива. Около 30 европейских машиностроительных компаний объединены в рабочую группу ECTS — European Ceramic Technology Suppliers. Одним из них является компания Beralmar из Испании, которая производит не только установки для производства тяжелой глины, но и системы сжигания газа для тяжелой глиняной промышленности.

Директива ЕС 2018/410 от 19 марта 2018 года определяет, что отрасли с годовыми выбросами CO2 более 2500 тонн должны сократить эти выбросы как минимум на 32% в 2025 году по сравнению со значениями, измеренными в 2005 году.К ним также относятся кирпичные заводы. Обжиговые печи и сушилки уже сегодня очень эффективны, а корректировка процесса оставляет очень мало возможностей для оптимизации. Отправной точкой является природный газ, который обычно используется на заводах. Биомасса может заменить часть этого ископаемого топлива, поскольку считается, что она не будет CO2-нейтральной по крайней мере до 2030 года (Директива ЕС 2018/410). Компания из Барселоны часто использует биомассу на заводах своих клиентов как для обжига, так и для сушки кирпичей.

Пеллеты и косточки в качестве топлива

В процессе сушки используется примерно треть выделяемого тепла.Завод в Боснии использует пеллеты для работы камеры сгорания и теплообменника. Для пневматической транспортировки гранул под конвейером гранул устанавливается молотковая дробилка, которая измельчает их. Детали меньше 5 миллиметров и содержат менее 8% влаги. Камера сгорания биомассы облицована огнеупором, а система пневмотранспорта позволяет разместить питатель в любой точке. Из-за своих абразивных свойств пары, образующиеся в процессе обжига, не могут использоваться для сушки и поэтому отводятся, вместо этого используется окружающий воздух.Этот чистый нагретый воздух подается в сушилку через теплообменник.

Если биомасса транспортируется механически, содержание влаги не так критично. Марокканский завод, работающий таким образом, использует в качестве топлива дешевые оливковые косточки. Здесь также к камере сгорания подключен теплообменник, чтобы снабжать сушилку горячим и чистым воздухом. Есть заводы, оборудованные всего одной машиной, которая используется как для сжигания, так и для теплообмена. Топливо для этого также подается механически; Например, на испанском заводе топливом служит миндальная скорлупа.Оператор должен следить за тем, чтобы все варианты биомассы были как можно более сухими. При правильном хранении всегда возможна максимальная влажность 10%. Кроме того, оператор должен установить фильтры твердых частиц для улавливания частиц, образующихся при сгорании.

Два в одном

Две трети потребления тепла на кирпичном заводе приходится на процесс обжига. Для обеспечения непрерывного процесса в туннельной печи требуется огромное количество биомассы. Туннельная печь среднего размера, производящая 400 тонн кирпича в день, потребляет около 16 000 м³ природного газа.Газовые высокоскоростные горелки используют примерно 40% общего количества для предварительного нагрева, что соответствует примерно 6 400 м³. Если это количество газа будет продолжать использоваться, а остальная часть будет заменена биомассой, потребуется не менее 24 тонн биомассы в день. И это может быть только один тип и длительный период времени, так как системы специально созданы для этого. Однако в зависимости от используемой биомассы регулярное снабжение не всегда может быть гарантировано. Beralmar предлагает возможность установки системы сжигания, которая автоматически переключается на работу на газе и может адаптироваться к различным объемам биомассы.Если потребление биомассы в сушилке и печи совмещено, это может заменить до 80% всего потребления газа, соответственно сокращая выбросы CO2.

Энергия из отходов

Другой проблемой является использование биогаза, полученного из остаточных органических отходов. Оборудование для сжигания должно быть сконфигурировано в соответствии с составом газа по сравнению с природным газом, особенно в отношении содержания газообразного метана и диоксида углерода, которые влияют на теплотворную способность.Сероводород, который также содержится в газе, при сгорании выделяет кислотные соединения. Эти соединения могут разъедать поверхности, что требует от оператора очистки биогаза перед использованием из соображений безопасности. Процессы очистки h3S могут осуществляться путем физической адсорбции на твердом веществе (активированный уголь) или в жидкости (очистка водой).

Различные свойства биогаза, полученного из отходов и природного газа, требуют регулировки рабочего давления для сохранения уровня производительности без необходимости замены оператором элементов на горелке.

Одним из примеров этого являются 3 печи на кирпичном заводе недалеко от Барселоны (Piera Eco-Ceramica https://www.pieraecoceramica.com/), оборудованные двойными высокоскоростными горелками для газа / биогаза и верхними горелками для впрыска.

Сравнение значений:

| ЗАЛИВНЫЙ ГАЗ | ПРИРОДНЫЙ ГАЗ | |

| Высокая теплотворная способность (Ккал / Нм 3 ) | 4670 | 9100 |

| Низкая теплотворная способность (Ккал / Нм 3 ) | 4180 | 8200 |

| ρ (кг / м 3 ) | 1.302 | 0,825 |

| Относительная плотность | 1,007 | 0.609 |

| Воздух (Нм 3 ) | 4,47 | 10,274 |

| Всего дымов (Нм 3 ) | 5,42 | 11,328 |

| CO 2 в дымах (%) | 15 | 1,106 |

| N 2 в дымах (%) | 2,13 | 12 |

| SO 2 в дымах (%) | 0.02 | – |