Организация производства комбикормов

Комбикорм — это разнородная по своим питательным и минеральным свойствам смесь, предназначенная для вскармливания различных видов сельхоз. животных. Один и тот же комбикорм может подходить для вскармливания, например, молочных коров и быть совершенно противопоказанным для птичьего молодняка. В связи с этим для каждой группы животных и птиц, в зависимости от их возраста, вида, хозяйственного назначения и даже пола, разрабатывается своя рецептура и своя технология производства комбикорма.

Классификация комбикормов

Из-за необходимости подстраиваться под конкретные физические показатели, на сегодняшний день существует более сотни видов сырья для комбикормового производства: мука известняковая, травяная, мясо-костная, различные виды зерна, солома, жмых, сено, а также витамины, минералы и жидкие компоненты. Если же посмотреть на комбикормы не с точки зрения рецептуры, а с точки зрения их способности полностью или частично обеспечивать рацион животных, то все корма можно разделить на несколько видов:

1. Полнорационные корма — полностью обеспечивают рацион животного или птицы, их нормальную жизнедеятельность и не требуют применения каких-либо добавок или кормов.

2. Концентрированные комбикорма — используются в качестве добавки к корму более грубого сорта или более сочному корму, производятся для восполнения недостатка жизненно важных витаминов и минералов в рационе сельхоз. животных и птиц. Экономически концентрированные корма производить гораздо выгоднее, чем полнорационные. Кроме того, они еще и более востребованы. Наверное, поэтому в России в данный момент производство концентрированного комбикорма занимает ведущие позиции по сравнению с остальными.

3. Кормовые спец.смеси — представляют собой перемешанные между собой комбикорма-концентраты и корма грубого сорта, к которым можно отнести солому, сено, кукурузные стержни. Такие смеси подходят преимущественно для половозрелых жвачных парнокопытных — овцы, козы и крупный рогатый скот.

Такие смеси подходят преимущественно для половозрелых жвачных парнокопытных — овцы, козы и крупный рогатый скот.

4.БВМД или говоря иначе — белково-витаминные минеральные добавки — как видно из названия представляют собой добавку к основному рациону. Для правильного роста животные должны получать полный комплекс питательных и минеральных веществ каждый день. Если же корм, который животные получают ежедневно, не насыщен одним или несколькими из перечисленных компонентов, подбирается нужная по составу БМВД.

Технологии и оборудование для производства комбикормов

Технологическая схема, оборудование для производства комбикормов подбираются в зависимости от выбранной рецептуры и вида производимых кормов. По закону изготовитель обязан очень четко следить за качеством получаемой продукции, исправностью оборудования и соблюдением рецептурных, санитарно-эпидемиологических, зоотехнических требований. Исполнение необходимых норм регулируется учреждениями и биолабораториями Минсельхозпрода.

Все действия, происходящие между поступлением сырья на производство и непосредственной реализацией готового комбикорма, условно делятся на две группы:

— вспомогательные;

К первым относятся те действия, что помогают сырью стать комбикормом. Ко вторым — все остальное — это и перевозка сырья, его распределение, складирование, прием и хранение готового комбикорма, вторичная обработка остатков при производстве не годных для основного производства и т.д.

Последовательно изготовление комбикорма выглядит следующим образом. Сырье привозят, взвешивают и распределяют на складе или определяют непосредственно в приемные бункера на поточной линии. Затем в зависимости от рецепта сырье разделяют на группы (зерновое, мучнистое, белково-минеральное, грубое, жидкие) начинают «готовить», а точнее всячески обрабатывать: очищать от ненужных примесей, шелушить (пленчатые зерновые), дробить, сушить, измельчать (минералы, соли), а также в соответствие с рецептом проводить влагообработку, нагрев до определенной температуры или экструдирование (тепловую обработку зернового сырья под давлением).

На последнем и самом главном этапе все компоненты отмеряют в соответствие с рецептом и перемешивают. Крайне важно, чтобы все компоненты комбикорма были взвешены и дозированы в строгом соответствии с рецептом, иначе это потенциально может сильно сказаться на здоровье животных и птицы. Особенно если речь идет о кормах полного рациона. Отмерить нужное количество того или иного компонента можно двумя способами: по весу и по объему. Если используется весовая дозировка, то компоненты попадают на весы и подмешиваются в общую смесь поэтапно. При объемном методе компоненты мешаются постоянно.

Понятно, что объемная дозировка имеет больший процент погрешности, однако устройство такой линии гораздо проще, оборудование дешевле и значительно легче в уходе, а некоторые компоненты (солома, сено) комбикорма можно отмерить только объемным дозатором. Учитывая все выше сказанное, не удивительно, что производители предпочитают менее точную объемную дозировку, весовой.

После смешивания у комбикорма есть несколько путей. Если предполагается, что готовый комбикорм должен быть рассыпчатым, смесь просто фасуют и отправляют на склад дожидаться отгрузки. Если же комбикорм будет выпускаться в виде гранул, то готовая комбикормовая смесь перемещается в отдельный накопительный бункер-резервуар. Здесь она скапливается до тех пор, пока ее количество не достигнет определенного объема. Как только это случилось, производственная лента направляет ее в гранулятор для производства гранулированного комбикорма.

Это оборудование позволяет сделать из практически однородной комбикормовой массы гранулы равного размера и формы. После грануляции комбикорм просушивают и просеивают, чтобы отделить готовые гранулы от негодных остатков. Гранулированный комбикорм фасуют, а остатки отправляют на переработку. Соответственно при брикетировании, смесь также сначала накапливают в резервуаре, а затем спрессовывают в круглые или прямоугольные брикеты. Преимущество брикетирования в том, что при нем остается гораздо меньше сухих, необработанных остатков, чем при гранулировании комбикорма.

Гранулированный комбикорм фасуют, а остатки отправляют на переработку. Соответственно при брикетировании, смесь также сначала накапливают в резервуаре, а затем спрессовывают в круглые или прямоугольные брикеты. Преимущество брикетирования в том, что при нем остается гораздо меньше сухих, необработанных остатков, чем при гранулировании комбикорма.

Особенности организации производства комбикормов

На данный момент существует 4 способа организации цеха по производству комбикормов:

— параллельно-последовательная обработка сырья и однократное взвешивание;

— параллельная подготовка сырья и двукратная дозировка;

— параллельная подготовка сырья и однократная дозировка;

— последовательный (прямопоточный) метод.

При параллельно-последовательном способе организации производства сырье разделяют на части, одна часть обрабатывается отдельно от основного потока отдельно, а другая — друг за другом, то есть последовательно. Обработанное и очищенное сырье размещают в резервуарах. Каждый резервуар — для своего вида сырья. Затем в соответствии с рецептом ингредиенты отмеряют, смешивают и тут же фасуют. Схема вроде бы простая, однако требует значительного пространства для расположения всех необходимых резервуаров. Работа на таком производстве требует больших трудозатрат на подготовительном этапе, а остатки сырья в резервуарах в конце смены крайне сложно отследить.

При втором методе сначала готовят несколько предварительных смесей (зерновых, мучнистых, белково-минеральных), а затем их повторно отмеряют и смешивают согласно рецепту. Такое производство менее габаритно, однако и мобильность при смене рецепта снижается.

Третий метод отличается от второго тем, что все предварительные смеси готовят в строгих пропорциях, а значит их не нужно взвешивать повторно при смешении в общей массе. Такая схема более мобильна, одновременно может изготавливаться комбикорм по нескольким рецептам. Зато оборудование часто работает в холостую, что снижает его срок полезного использования.

Зато оборудование часто работает в холостую, что снижает его срок полезного использования.

Четвертый метод предполагает постоянный, непрерывный процесс обработки сырья, его дозации и смешения. Все этапы идут друг над другом и друг за другом. Это самая эффективная схема, здесь почти нет неучтенных остатков. Недостаток один — сырье, используемое в таком производстве должно быть уже полностью очищено, так как технологические линии просто не приспособлены для очистки.

Какой способ использовать — личное дело каждого производителя. Абсолютно у всех из них есть свои преимущества и недостатки. Однако тенденция последних лет такова, что мировые производители комбикорма постепенно переходят от классической, первой схемы к четвертой. Кроме того, нередко можно встретить небольшие, мини производства комбикорма, располагаемые непосредственно вблизи фермерских участков. Такие линии способны удовлетворить потребности отдельного фермерского хозяйства и отличаются быстрой окупаемостью.

Технология производства комбикормов для птицеводства

Чтобы корм обладал необходимой питательностью, при его изготовлении должна тщательно соблюдаться технология производства комбикормов для птицеводства, разработанная с учетом вида и возраста птицы. Процесс изготовления в заводских и домашних условиях отличается. Планируя организовать собственное предприятие или проконтролировать качество готового продукта, стоит познакомиться с технологическими особенностями

Технологические особенности приготовления комбикорма: основные этапы

Процесс изготовления комбикорма на фабрике птицеводства предполагает последовательное выполнение отдельных операций. Они могут выполняться последовательно или параллельно на поточных линиях, количество которых должно соответствовать числу основных компонентов. Характеристики монтируемой линии зависят от:

- выбранной технологии производства комбикормов для птицеводства;

- номенклатуры приготавливаемых кормов;

- вида используемого сырья, его объема и физико-механических параметров;

- требуемой производительности.

На специализированных поточных линиях производится подготовка сырья, шелушение пленчатых культур, подготовка минеральной добавки, измельчение грубых веществ, подготовка премиксов, дозирование отдельных компонентов, их смешивание и гранулирование.

Подготовка сырья

На данном этапе осуществляет прием зерна, в ходе которого оно очищается от различных примесей. Компоненты взвешивают, измельчаются в точном соответствии с технологией производства комбикормов для птицеводства. Если зерно поступает от комбайна, дополнительно предусматривается первичная очистка и производится сушка зерна. Кукуруза доставляется в початках и после сушки обрабатывается молотилкой.

Линия для мучнистого сырья используется для очистки муки и отрубей от имеющихся примесей. Дополнительно производится гранулирование кормов.

Пленка ячменя и овса способна нанести вред молодняку птицы. Для предотвращения столь негативного явления на линии шелушения зерно подвергается обработке, измельчению и просеиванию.

При подготовке минерального сырья производится его сушка и последующее измельчение. Грубые корма измельчаются до получения нужной консистенции. При первичном измельчении удается получить частицы размером 30 – 40 мм, на втором – до 5 мм. Если грубый корм был предварительно измельчен, на линии подготовки грубого сырья от выполнения второго этапа отказываются.

Иногда технология производства комбикормов для птицеводства предполагает наличие линии подготовки жидких компонентов.

Дозирование и смешивание компонентов

Если корм реализуется в рассыпном виде, данный этап является заключительным. Он предполагает точное дозирование каждого компонента и тщательно перемешивание ингредиентов. От качества выполнения данного этапа технологии производства комбикормов для птицеводства зависит качество готового продукта. Если смесь получится неоднородной, готовый продукт не только будет обладать низкой эффективностью, но и сможет нанести вред выращиваемой птице.

Для точного объемного или весового дозирования используется специальное оборудование. Первый тип осуществляется непрерывно. Второй предполагает периодическое исполнение. Для весового дозирования используются автоматические дозаторы. Объемное может быть выполнено с использованием барабанных, шнековых и тарельчатых устройств.

По точности дозирования объемное несколько уступает весовому. Однако оно получило наибольшее распространение из более простого обслуживания. Некоторые виды сырья допускают только объемное дозирование. Если технология производства комбикормов для птицеводства предполагает добавку жидких компонентов или плохосыпучих веществ, объемные дозаторы становятся единственно возможным оборудованием.

Гранулирование

На данном этапе из рассыпчатого комбикорма формируются гранулы нужной формы и размера. Их геометрические параметры напрямую зависят от вида птицы, для которой они изготавливаются.

Виды комбикормовых предприятий

Техническое оснащение и ассортимент выпускаемой продукции может существенно отличаться. В самом общем случае комбикормовые предприятия в зависимости от используемой технологии производства комбикормов для птицеводства принято делить на заводы:

- Готовящие сырьевые компоненты, а затем обогащающие их специальными добавками для получения полнорационного комбикорма, содержащего все необходимые микроэлементы.

- Перерабатывающие местное сырье для последующего смешивания отдельных компонентов с обогащением различными добавками. Такие предприятия специализируются на выпуске концентрированного корма.

- Измельчающие и смешивающие местное сырье для получения кормовой смеси.

Используемые технологии производства

В зависимости от технического оснащения конкретного предприятия при изготовлении готового продукта могут использоваться различные технологии производства комбикормов для птицеводства. Получаемый в результате корм будет обладать различной усвояемостью и поедаемостью. Широко применяется:

Широко применяется:

- Измельчение. Механическая подготовка сырья с учетом требований технологии производства комбикормов для птицеводства не влияет на содержание полезных веществ. Однако грамотно измельчение позволяет упростить процесс пищеварения. Как следствие питательная ценность корма увеличивается. В ходе механического измельчения зерно избавляется от оболочки, затрудняющей переваривание готового продукта. Благодаря этому птице приходится тратить меньше энергии на переваривание продуктов. При выборе фракционного состава учитывается твердость перемалываемого зерна. Чем оно тверже, тем мельче должен получится компонент.

- Гранулирование. Позволяет добиться формирования гранул нужного размера. Частички имеют гладкую поверхность. Благодаря такой форме удается существенно уменьшить количество образующейся пыли. При этом птица теряет возможность выбора определенных ингредиентов и получается более сбалансированное питание. Учитывая, что технология производства комбикормов для птицеводства реализуется при достаточно высокой температуре, количество полезных веществ существенно уменьшается.

- Смешивание. Предполагает использование специального оборудования, благодаря которому удается обеспечить равномерное перераспределение компонентов. Это исключает ситуацию повышенного содержания питательных веществ в одних гранулах и бедность состава других.

Если соблюдается технология производства комбикормов для птицеводства , готовый продукт имеет сбалансированный состав и позволяет обеспечить птицу всеми необходимыми питательными веществами.

Технология производства комбикормов, необходимое оборудование

Вам требуется специальное оборудование для производства комбикорма?

Для начала определитесь, какие корма вы будете производить. Все комбикорма для животных и птицы делят на 3 категории:

- Полнорационные.

Представляют собой сбалансированное комплексное питание, необходимое и для крупного рогатого скота, и для фермерской птицы, и для других категорий сельскохозяйственных животных.

- Корма-концентраты.

Специальные добавки из белков, витаминов и минералов, которые включает в основной рацион кормления. Чаше всего концентраты заготавливают для птиц, но время от времени полезные добавки требуются и животным.

- Кормовые смеси.

Категория концентрированных комбикормов, которые скармливают преимущественно взрослым животным – крупный рогатому скоту, козам и овцам.

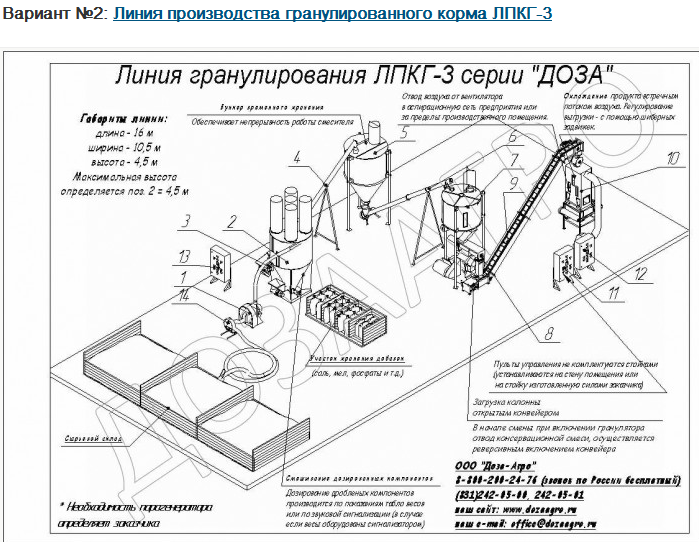

Чтобы получить комбикорм необходимого вида и консистенции, соблюдайте технологию производства. Для этого требуется специальное оборудование – линия гранулирования. Купить гранулятор польского завода-производителя Dozamech вы сможете в компании «БелДозаМех».

Этапы производства комбикорма

- прием, контроль качества и хранение сырья;

- влаготермическая обработка;

- очистка и измельчение ингредиентов;

- подготовки смеси с добавками;

- перемешивание основного комбикорма с добавками;

- дозирование корма в соответствии с требованиями;

- гранулирование или брикетирование.

В чем преимущества использования гранулятора?

В сравнении с обычными комбикормами, смеси, полученные при помощи гранулятора, имеют ряд плюсов:

- при гранулировании осуществляется термообработка и уничтожаются практически все опасные бактерии и микроорганизмы;

- гранулированные комбикорма лучше усваиваются: животным не нужно затрачивать больше энергии на переработку;

- животные и птица быстрее набирают массу, увеличиваются надои, а риск возникновения болезней сводится к минимуму;

- вода расходуется бережно – на 1000 кг готового гранулированного комбикорма уйдет всего 10 литров;

- грануляторы потребляют всего 37,2-86 кВт, а также отличаются высокой износостойкостью – ремкомплекты работают на 50% дольше.

Хотите приобрести универсальный и надежный смеситель сыпучих кормов и зернодробилки, чтобы обеспечить животным и птице полнорационное питание? Выбирайте польские грануляторы в компании «БелДозаМех»!

Технология производства комбикорма

Комбикорм — это сложная смесь измельченных и очищенных разных кормовых средств и микродобавок, он полностью обеспечивает животных нужными питательными компонентами.

Комбикорма есть трех видов: белково-минерально-витаминные, комбикорма — концентраты и полнорационные корма.

Полнорационные комбикорма обеспечивают животных всем необходимым и не требуют докорма.

Комбикорма — концентраты компенсируют недостаток основных питательных компонентов.

Витаминные добавки используют в кормлении всех животных, для пополнения витаминов. Для разных возрастов и разных групп животных используют разные комбикорма.

В процессе изготовления комбикорм подвергается специальной обработке. Технология производства комбикормов построена таким образом:

- прием зерна

- прием различных минералов

- прием и подача в производство растительного масла и животного жира

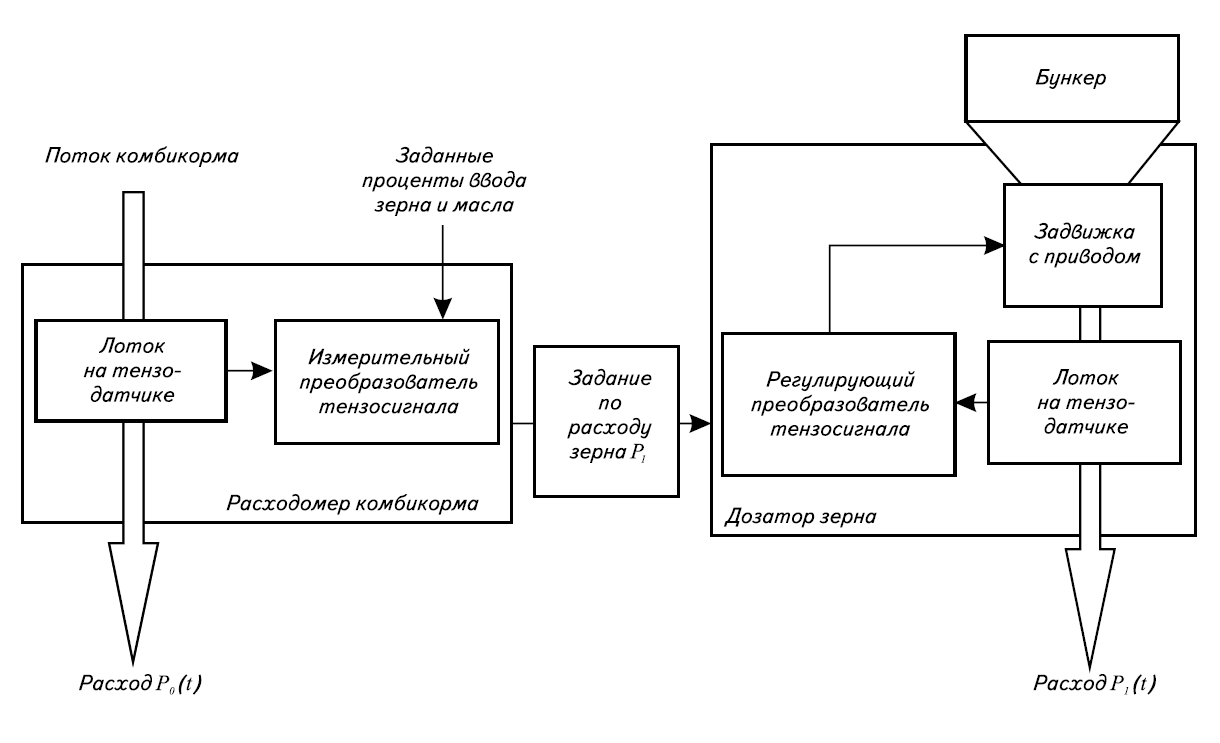

- подготовка зерна к дозированию с помощью весовых дозаторов

- переработка зерна

- дозировка и смешивание минеральных компонентов

- совместное смешивание всех компонентов

Этап кондиционирования

Кондиционирование — один из важных этапов процесса, рассыпные комбикорма увлажняют и нагревают сухим паром, под его действием комбикорм нагревается, делается мягким, эластичным.Из-за этого, он лучше уплотняется в зазоре гранулятора. Пропаренный комбикорм достигает температуры 65-75 градусов, после того как выходит из кондиционера.

От кондиционирования зависит стабильность работы гранулятора. Чтобы вырабатывать прочие гранулы пар в кондиционере должен быть под давлением от 0,2 до 0,5 МПа, а температура его должна быть от 110 до 150 градусов. Гранулируют комбикорм на прессе.

Этап измельчения, охлаждения и сортирования

Комбикорм в гранулах охлаждают, в охладителе. Температура должна понизиться на 5-10 градусов, для выделения лишней влаги, которая добавилась при кондиционировании. На выходе гранулы все еще мягкие, а после охлаждения становятся прочными.Для того чтобы получить крупку гранулы измельчаются, продукты измельчения сортируются на сите машины, которая просеивает. Полученная продукция отправляется на финишное напыление.

Полученная продукция отправляется на финишное напыление.

Этап финишного напыления

На этом этапе на полученные продукты напыляют растительное масло. После напыления комбикорм полностью готов. После этой стадии его фасуют в мешки и продают населению.

Экологические и энергосберегающие технологии производства комбикормов в хозяйствах

Одним из наиболее рациональных способов достижения полноценного питания животных является увеличение объемов производства и ассортимента комбикормов, повышения их качества. По данным РУП «Институт животноводства НАН Беларуси», на производство 1 кг говядины необходимо затратить 6,4 кг зерновой дерти без обогащения или 4,3 кг комбикорма, имеющего в своем составе 15% белково-витаминно-минеральных добавок [1]. Очевидны огромные дополнительные затраты при скармливании концентрированных кормов без обогащения. Только по этой причине хозяйства республики теряли в год 120 тыс. тонн животноводческой продукции в переводе на мясо и 0,8-1 млн. тонн кормов в переводе на зерно. Вызвано это слабым обеспечением хозяйств технологиями, цехами, машинами и оборудованием для приготовления комбикормов и различных кормовых добавок.

В соответствии с прогнозом, для обеспечения полной потребности животноводства республики в концентрированных кормах и рационального использования зерна, выделяемого на кормовые цели, необходимо к 2010 году производить 7391,4 тыс. тонн комбикормов в год, из них 2,5-2,7 млн. тонн комбикормов для крупных животноводческих комплексов и птицефабрик будут вырабатываться на государственных комбикормовых заводах. Остальные комбикорма, а это 4,6-4,8 млн. тонн, будут приготавливаться непосредственно в хозяйствах. Опыт многих из них (СПК «Снов» Несвижского р-на, СКП «Остромечево» Брестского р-на, фермерское хозяйство «Парфианович» Минского р-на) показывает, что можно производить комбикорма высокого качества на местах, имея для этого соответствующее оборудование и необходимые белково-витаминно-минеральные добавки.

Приближение производства комбикормов и кормовых добавок к источникам сырья и местам потребления позволяет более полно и рационально использовать сырье самих хозяйств (зернобобовые и масличные культуры, травяная и древесная мука, сапропелевые залежи озер и болот, сфагновый торф), отходы перерабатывающих и химических производств (мясо-костная мука, рапсовый и льняной жмых и шрот, фосфогипс и галиты) [2].

Производство комбикормов непосредственно в хозяйствах дает возможность сократить транспортные расходы на перевозку исходного сырья и готового продукта. Вследствие этого ежегодная экономия только на перевозках составит 25-30 тыс. тонн топлива, животные будут бесперебойно обеспечены свежим доброкачественным комбикормом требуемой рецептуры.

В последние годы республиканским унитарным предприятием «Научно-практический центр Национальной академии наук Беларуси по механизации сельского хозяйства» ведутся работы по созданию и внедрению в производство комбикормовых цехов и установок производительностью от 1,5 до 5 т/ч с весоизмерительной системой дозирования компонентов и периодического их смешивания. Кроме этого, разработаны и изготавливаются на предприятиях республики линии приготовления комплексных кормовых добавок и суперконцентратов, энергосберегающее оборудование для измельчения и смешивания компонентов комбикормов производительностью 1, 2 и 5 т/ч, двухкамерный смеситель и другое оборудование, дающее возможность производить комбикорма в хозяйствах по стоимости на 30-40% ниже покупных.

В последние годы все большее распространение получает технология заготовки и скармливания консервированного плющеного зерна ранних стадий спелости. Это сравнительно новый, более совершенный способ подготовки фуражного зерна. С учетом особенностей пищеварения жвачных плющеное консервированное зерно в большей степени отвечает физиологическим потребностям этих животных, чем измельченное зерно. Оно не вызывает ацидозов, не распыляется, не затрудняет дыхание животных, прекрасно поедается. Технология заготовки кормового зерна плющением сегодня одна из самых экономичных и продуктивных. Благодаря принципиально новому процессу заготовки приготовления кормовой смеси за счет исключения сушки, очистки и размола зерна затраты снижаются на 30-40%.

Технология заготовки кормового зерна плющением сегодня одна из самых экономичных и продуктивных. Благодаря принципиально новому процессу заготовки приготовления кормовой смеси за счет исключения сушки, очистки и размола зерна затраты снижаются на 30-40%.

Специалистами центра разработана экологически чистая технология заготовки плющеного зерна с его дальнейшим использованием в составе комбикормов.

Согласно разработанной технологии уборка зерновых начинается в стадии восковой спелости зерна при влажности 30-35%. Зерно привозится с поля автотранспортом или тракторными прицепами и выгружается на асфальтированную площадку возле плющилки или в приемный бункер питающего устройства плющилки (рис.). Это зависит от соотношения производительности комбайнов и плющилки, а также типа хранения консервируемой массы.

Если консервируемое влажное зерно надо заготовить в полимерный рукав, то зерно от комбайнов следует выгружать на площадку. Затем зерно фронтальным погрузчиком загружается в бункер плющилки, а из нее, после плющения и ввода консерванта, направляется в бункер упаковщика, которым производится набивка плющеной массы в полимерный рукав. Хранение полимерного рукава осуществляется на том же месте, где произведена его набивка. Привод плющилки и упаковщика в этом случае лучше производить от вала отбора мощности трактора. Это вызвано тем, что упаковщик в процессе набивки осуществляет поступательное движение и плющилка должна следовать за ним.

При закладке в траншею из плющилки консервируемая масса может сразу направляться в траншею или отвозиться тракторными прицепами. Затем плющеное зерно равномерно распределяется по траншее и уплотняется трактором. Перед загрузкой траншея застилается пленкой. После наполнения траншеи плющеное зерно укрывается пленкой так, чтобы внутрь массы не мог поступать воздух.

Потери плющеного зерна можно снизить до минимума с помощью химических препаратов. В настоящее время в хозяйствах применяют финские консерванты АIV-3 и AIV-2000 в количестве 3-5 л/т стоимостью $800-1000 за тонну, что в общих затратах заготовки плющеного зерна занимает 45-50%. В связи с этим в республике разработан новый консервант из местного сырья, стоимость которого во много раз ниже импортного.

В связи с этим в республике разработан новый консервант из местного сырья, стоимость которого во много раз ниже импортного.

Далее на основе консервированного плющеного зерна производится приготовление комбикормов. Для этого используется загрузчик-раздатчик, который обеспечивает самостоятельную загрузку консервированного влажного зерна из траншеи или из полиэтиленового рукава и транспортировку его в комбикормовый цех с выгрузкой в бункер с транспортером, откуда это зерно дозируется в горизонтальный смеситель, установленный на тензодатчиках. В состав комбикорма для сельскохозяйственных животных и птицы вводится до 50% плющеного зерна. Кроме этого, со склада через норию и накопительные бункеры подаются в смеситель другие виды сухого зерна и зернобобовые, пропущенные предварительно через плющилку производительностью 3 т/ч. Для балансирования рационов используются белково-витаминно-минеральные добавки (БВМД), которые в определенном количестве в зависимости от рецепта подаются через норию и накопительные бункера в смеситель.

Для обогащения комбикормов питательными веществами и улучшения качества смешивания консервантов специальной установкой в смеситель согласно рецепту вводятся жидкие компоненты (кормовые жиры, меласса, пивные дрожжи, сгущенная сыворотка) в распыленном виде в количестве 5-10%. Благодаря хорошей поедаемости и высокой усвояемости плющеного зерна в составе комбикормов на 15% увеличиваются среднесуточные приросты и надои, улучшается качество молока.

С целью дальнейшего развития технологии и совершенствования технических средств разрабатываются плющилки зерна производительностью 3, 10 и 20 т/ч, упаковщики зерна в полимерный рукав производительностью 60-90 т/ч, а также установки и цеха для производства комбикормов на основе влажного плющеного консервированного зерна производительностью соответственно 2 и 5 т/ч. Цены разрабатываемого оборудования в 1,5-2 раза ниже аналогичного импортного.

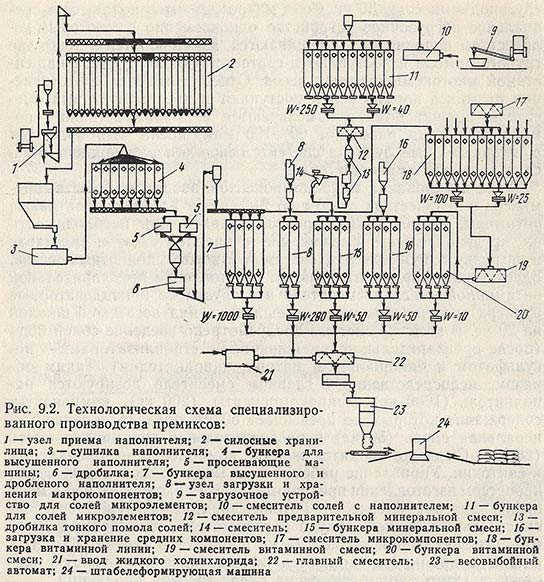

Рис. Технологическая схема заготовки влажного плющеного зерна и приготовления комбикормов

Учитывая вышеизложенное, к 2010 году планируется иметь в каждом хозяйстве в зависимости от потребности необходимое оборудование для производства комбикормов под полную потребность. Только за счет внедрения в хозяйствах республики вышеуказанного оборудования и новых технологий годовой экономический эффект в целом по стране составит 18-20 млн. долл. США.

Только за счет внедрения в хозяйствах республики вышеуказанного оборудования и новых технологий годовой экономический эффект в целом по стране составит 18-20 млн. долл. США.

Производство комбикормов непосредственно в хозяйствах с использованием местных источников сырья самих хозяйств и вторичных ресурсов перерабатывающих и химических производств дает возможность сократить транспортные расходы на перевозку исходного сырья и готового продукта, бесперебойно обеспечивать животных свежим доброкачественным комбикормом требуемой рецептуры и существенно снизить себестоимость производимых кормов. Использование разработанной экологически чистой технологии заготовки плющеного зерна и на его основе приготовление комбикормов с добавлением комплекса белково-витаминно-минеральных добавок позволяет на 30-40% снизить затраты на производство при сохранении хорошей поедаемости и высокой усвояемости плющеного зерна и увеличении продуктивности животных.

Использованная литература- Горчев И.И., Краско В.Е., Галушко В.М. и др. Рекомендации по витаминно-минеральному питанию высокопродуктивного молочного скота. – Мн, 1992. – 32 с.

- Гурин В.К., Лапотка А.М., Радчиков В.Ф., Лолуа О.Д., Поко Н.И. Эффективность использования новых комплексных минеральных добавок при выращивании бычков на мясо. – Мн.: «Ураджай», 1991. – 22 с.

Селезнев А.Д., кандидат технических наук; Дашков В.Н., доктор технических наук, профессор; Савиных В.Н., кандидат технических наук

Национальная академия наук Беларуси

Понравилось это:

Нравится Загрузка…

3. Технология производства комбикормов.

Включает следующие этапы:

Прием и хранение сырья. Каждый вид сырья хранится отдельно в элеваторах, бункерах, складах (насыпью или в таре) и т.

д. В сырье не должно быть

посторонних примесей, обеспечивается

изоляция от влаги, вредителей.

д. В сырье не должно быть

посторонних примесей, обеспечивается

изоляция от влаги, вредителей.Очистка и измельчение сырья. Очистка обеспечивает отделение от сырья сорных и металломагнитных примесей. Зерно, в котором обнаружены частицы стекла, запрещено использовать для приготовления комбикормов. Измельчение проводят молотковыми дробилками.

Дозирование и смешивание. Дозирование бывает объемное и весовое. Смешивание проводят в специальных смесителях емкостью от 4 до 12 м3.

Гранулирование и брикетирование. Проводится после смешивания и дополнительной очистки от металломагнитных примесей.

При сухом гранулировании сырье предварительно обрабатывают сухим паром под давлением при температуре 110-120°С. После гранулирования на специальных прессах с матрицами гранулы охлаждают в охладительных колоннах до температуры не выше 5-10°С температуры окружающей среды, просеивают. Отсев возвращают на дополнительное гранулирование или готовят крупку (обычно стартовые комбикорма, крупка размером 0,1-3 мм). Гранулы (3-12 мм) отправляют на склад готовой продукции, затаривают в мешки.

При влажном гранулировании одновременно с комбикормом в специальное устройство пресса подается дозированное количество воды (раствор микродобавок). Белки и крахмал набухают, образуя желеобразные растворы (клейковину), которые заполняют пустоты и связывают частицы сырья. При последующем гранулировании получают гранулы влажностью 28%, которые затем высушивают до 12-14%. Гранулы приобретают прочность и водостойкость.

Экономия

таких комбикормов составляет до 20% по

сравнению с сухим гранулированием и до

25% — по сравнению с пастообразными

кормами. Крошимость гранул составляет

около 2%, а у полученных сухим прессованием

– до 20%.Эти комбикорма хранятся длительное

время без потерь питательных веществ.

Гранулы сухого прессования, как правило, не соответствуют требованиям по крошимости и водостойкости. Поэтому применяют связующие вещества: декстрины, сухую молочную сыворотку, сухой обрат, пептидный концентрат, мелассу, соевый фосфатидный концентрат, бентониты и цеолины. Повышение степени измельчения также повышает прочность гранул. Водостойкость и прочность повышаются при нанесении защитного слоя: поливиниловый спирт, бентониты и цеолины, липиды. Расход корма снижается до 15%.

Брикетированные комбикорма готовят из рассыпных комбикормов (около 80%)и различных местных отходов, пищевых отходов, зеленой пасты (около 20%). Влажность брикетов – 20-30%, у брикетов, рассчитанных на длительное хранение влажность должна составлять не более 15-16%. Размер брикетов – 4х8х16 см. Экономия брикетированных комбикормов по сравнению с рассыпными – до 20%, а по сравнению с гранулированными комбикормами путем сухого прессования – до 10%.

Во многих хозяйствах имеются цеха для приготовления пастообразных комбикормов. Они хорошо поедаются в мальковых выростных прудах. В смесители подаются рассыпные комбикорма, измельченная зеленая масса, вода (водный раствор микродобавок). Влажность готовой пасты – 45-50%.Готовится непосредственно перед кормлением. Недостатки: слабая водостойкость (потери из-за вымывания питательных веществ могут достигать 50%). Рекомендуется ввод связующих веществ (жмыхи, клейстер и т.д.).

Технология производства комбикорма — презентация онлайн

1. Технология производства комбикорма

ВЫПОЛНИЛА: СТУДЕНТКА 3 КУРСА СПЕЦИАЛЬНОСТИ СТАНДАРТИЗАЦИЯ ИСЕРТИФИКАЦИЯ ТУРДАЛИНА ТОМИРИС

2. Введение

Комбикорма – это однородные смеси очищенных и измельченных донеобходимой степени различных кормовых смесей, составленных по научно

обоснованным рецептам и обеспечивающие сбалансированное по всем

элементам кормление животных.

Основное назначение – оптимизация рационов по энергии, протеину,

макро- и микроэлементам, витаминам и других БАВ в соответствии с

нормами кормления.

Комбикорма позволяют снижать расход зернофуража

Комбикорма позволяют снижать расход зернофуражапочти на треть и повышать продуктивность животных на 15-20 %, по

сравнению с необогащенным зерном. Вырабатываются в рассыпном,

гранулированном и брикетированном виде. Основным сырьем для

производства комбикормов служат зерновые корма (до 85 %), такие как

ячмень, овес, тритикале, пшеница, кукуруза, а также шроты или жмыхи (до

15-25 %).

3. Выды комбикормов

Комбикорма подразделяются на:Комбикорма-концентраты. Это комбикорм с повышенным содержанием

протеина, минеральных веществ и микродобавок, скармливаемый с зерновыми,

сочными или грубыми кормовыми средствами.

Полнорационный комбикорм. Полностью обеспечивает потребность данного

вида животных в питательных минеральных и биологически активных веществах.

Добавления других кормовых средств не требуется.

Белково-витаминные добавки (БВД). Однородная смесь измельченных

высокобелковых и минеральных кормовых средств и микродобавок. Их вводят в

комбикорма для повышения кормовой ценности.

Премиксы. Это однородная высокодисперсная смесь биологически активных

веществ (витаминов, антибиотиков, микроэлементов и т.п.) и наполнителя

(например, мелкие отруби). Их вводят в комбикорма до 1%.

Состав комбикормов. Основу всякого комбикорма составляют зерно

(кукуруза, ячмень, овес, пшеница, просо, сорго), семена зерно-бобовых и

отруби пшеничные. К ним добавляют жмыхи, шроты, корма животного

происхождения (муку костную, кровяную, мясную, рыбную др.), кормовые

дрожжи, минеральные корма (мел, ракушка) и т.д.

Комбикорма вырабатывают в виде сыпучей смеси, гранул, крупок и брикетов.

Разным комбикормам присвоен индекс, например, концентрированным — К,

полнорационным – ПК и т.д.

5. Требования к качеству комбикормов

Все комбикорма нормируются по качеству со стороны государства. Процедуру анализа проходит каждая партия,при этом проверяют внешний вид, запах, цвет, крупность размола, массу металломагнитной примеси, влажность,

массовую долю жиров, неразмолотых семян растений, золы, сырого протеина, клетчатки, фосфора, кальция и

натрия.

Кроме этого, проверяется наличие азотных экстрактивных веществ, вредной примеси, зараженность

Кроме этого, проверяется наличие азотных экстрактивных веществ, вредной примеси, зараженностьвредителями, а также общая кислотность.

Цвет, запах и внешний вид, точно как и свежесть комбикорма, во многом зависят от уровня качества сырья, из

которого он изготавливается. Производитель обязан исключить заплесневелый, затхлый, гнилостный и прочие

запахи. Если все же комбикорм ими обладает, то в большинстве случаев виной всему низкокачественное сырье

или же неблагоприятные условия хранения, ведь тогда в комбикорме происходят разнообразные нежелательные

процессы. В том случае, если рецепт приготовления комбикорма включает использование веществ со своими

запахами, тогда разрешается, чтобы конечный продукт обладал ими.

В комбикорме, предназначенном для представителей крупного рогатого скота, массовая доля влаги не должна быть

выше 14 процентов. Это же касается кормов для кроликов, нутрий и лошадей. Если данный продукт предназначен

для сельхозптицы, тогда показатель составляет 13 процентов. Влажность подобного комбикорма для рыбы не

должна быть выше13,5 процентов, тогда как для остальных животных допускается 14,5%.

6. Технология производства комбикорма

Рецептуры комбикормовДля животных каждой группы разработано по несколько рецептов комбикормов. В рецептах

указано содержание отдельных ингредиентов (в %) и количество витаминов, микроэлементов,

антибиотиков и других микродобавок, вводимых в комбикорм (в расчете на одну тонну).

Согласно инструкции по приготовлении комбикормов, установлен следующий порядок их

нумерации: для кур — с 1 по 9, индеек — с 10 по 19, уток — с 20 по 29, гусей — с 30 по 39, прочей

птицы — с 40 по 49, свиней — с 50 по 59, КРС — с 60 по 69, лошадей — с 70 по 79, овец — с 80 по 89,

кроликов и нутрий — с 90 по 99, пушных зверей — со 100 по 109, рыб — со 110 по 119, лабораторных

животных — с 120 по 129.

В состав комбикорма для птиц входят, в основном, зерновые корма (60-75 %), в том числе

зерновые бобовые культуры, растительные белковые корма — жмыхи и шроты, корма животного

происхождения, травяная мука, минеральные подкормки, кормовой жир, премикс.

Для хорошей

Для хорошейпродуктивности птица должна получать в рационе, хотя и в очень малых дозах, сернокислое

железо, марганец, цинк, медь, хлористый кобальт, йодистый калий. Поскольку в растительных и

животных кормах их наличие не обеспечивает необходимой нормы, при изготовлении птичьих

комбикормов обогащают нужными микроэлементами.

7. Требования к качеству сырья

Комбикормовое сырье, используемое для производства полнорационныхкомбикормов для птицы, должно соответствовать требованиям нормативной

документации.

Требования к качеству

1.Пшеница фуражная

Минимальное содержание сырого протеина 11%, максимальная влажность –

13,5%. Остальные показатели — согласно ГОСТ Р 52554-2006

2.Ячмень фуражный

Минимальное содержание сырого протеина 9,5%, максимальная влажность –

13,5%. Остальные показатели — согласно гост 28672-90

Приёмка сырья на переработку, размещение и хранение

Для приема сырья с железнодорожного и автомобильного транспорта

современный комбикормовый завод должен иметь подъездные

железнодорожные пути и автомобильные дороги, склады для хранения

запасов сырья в рассыпном и затаренном виде. Эти склады должны быть

оборудованы механизмами для приема сырья и подачи его в производство.

Затаренное сырье хранят в напольных складах, сырье в рассыпном виде —

как правило, в складах силосного типа и только при необходимости в

напольных складах.

9. Размещение сырья

Сырье размещают с учетом его качества. Например, кормовые дрожжи, рыбную муку,витаминную и травяную муку закладывают на хранение в зависимости от содержания

в них протеина и каротина. При хранении в штабелях оставляют проходы для внутрискладских работ. Площадь проходов составляет 10 % общей складской площади.

Штабеля должны иметь штабельные ярлыки. При использовании элеваторов

оставляют один силос резервным на каждый подсилосный конвейер для перекачки

сырья с целью предотвращения слеживания или самосогревания.

Зерновое и

Зерновое игранулированное сырье, обладающее хорошей сыпучестью, рекомендуется хранить

преимущественно в силосах

За хранящимся сырьем должно быть установлено систематическое наблюдение.

Пригодное для использования, но нестойкое для хранения сырье немедленно

передают в производство. Если обнаруживают признаки ухудшения качества сырья

при хранении или самосогревании, проводят мероприятия, обеспечивающие

сохранность и последующее использование этого сырья на выработку комбикормов.

10. Подготовительные операции

Подготовительные линии конструируют для переработки сырья с близкими технологическими свойствами, однородными по способуочистки, измельчения и другим видам обработки.

Линия зернового сырья. Очищают от примесей зерновое сырьё и измельчают его до заданной крупности.

Линия мучнистого сырья. Мучнистое сырьё, не подлежащее измельчению, перед вводом в комбикорма очищают от случайно попавших

примесей и направляют в бункера над дозаторами.

Линия шелушения ячменя. Одним из основных компонентов, вводимых в состав комбикорма, является ячмень, в ядре которого

содержится много легко- перевариваемых питательных веществ. Однако наряду с высокими питательными свойствами ячмень содержит

в среднем 26% цветочных плёнок. Поэтому ячмень, вводимый в этоги комбикорма, должен быть освобождён от плёнки.

Линия прессованных и крупнокусковых продуктов.Эта линия служит для измельчения и очистки от металломагнитных примесей кускового

сырья: плиток жмыхов, кукурузы в початках, а также для прессованных кормов животного происхождения и жома. По схеме этой линии

кусковое сырьё дробят в валковой дробилке. Дроблёный (до размеров 20—40 мм) продукт проходит магнитную защиту и поступает на

молотковую дробилку для мелкого измельчения. После измельчения продукт поступает в наддозаторные бункера.

Линия кормовых продуктов пищевых производств. Назначение линии — очистка от примесей, сортирование по крупности и измельчение

кормовых продуктов пищевых производств — барды сушёной, сухих кукурузных кормов, шротов, мясо-костной, рыбной и китовой муки.

Очищают сырьё в сепараторах и в других просеивающих машинах. Крупные примеси отделяют на ситах с отверстиями 0 15—20 мм. Сход

с них направляют в некормовые отходы.

Линия минерального сырья. Технологическая линия подготовки минерального сырья служит для сушки и измельчения мела, поваренной

соли, ракушек, травертина и некоторых видов известняков. Для сушки соли и мела можно применять передвижную барабанную сушилку.

Оптимальная влажность мела до 8%, соли до 2%.Производство витаминной травяной (сенной) муки. Травяную массу сушат в сушильном

барабане. Влажность травяной массы после сушки должна быть 7—8%. Высушенную траву измельчают в дробилке.

Линия жидких компонентов. К жидким компонентам относят мелассу, кормовой жир, рыбный экстракт, солёный гидрол и др. Жидкие

компоненты (кроме гид- рола), применяемые при производстве комбикормов, подогревают, а затем подают в мелассосмесители. Кроме

подогрева, в процессе подготовки жидкие компоненты очищают от случайных примесей.

11. Взвешивание и дозирование компонентов

Под дозированием компонентов понимается взвешивание или объёмноеотмеривание установленных рецептом порций компонентов комбикорма.

Существует два способа дозирования — объёмный и весовой. Машины,

дозирующие компоненты по объёму, подают их заданными объёмами в

определённые промежутки времени; машины, дозирующие компоненты по

массе, отвешивают их в заданных количествах. Дозирующие машины

должны обеспечивать точность дозирования продуктов независимо от

производительности.

При выборе дозирующих машин необходимо учитывать физикомеханические свойства исходных продуктов. Особенно большое значение

имеет влажность, так как повышенное влагосодержание ухудшает

сыпучесть, а некоторые продукты (мел и соль) комкуются.

12. Дробление компонентов и внесение премиксов и добавок

Измельчение сырья–одна из важнейших операций в комбикормовомпроизводстве. От хорошо измельченного сырья зависит хорошая усвояемость

кормов, хорошее их смешивание и прессование (при производстве

гранулированных кормов).

При производстве измельчают: зерно, шрот, кукурузу,

При производстве измельчают: зерно, шрот, кукурузу,сырье минерального происхождения.

Все компоненты корма должны быть тщательно измельчены. ГОСТом 22834 – 87

установлен размер диаметра гранул. Для взрослой домашней птицы производят

круглые гранулы диаметром 3,2; 4; 4,4 и 4,8 мм.

Сырьё, применяемое для производства комбикормов, по содержанию

питательных веществ не всегда обеспечивает нормальное развитие организма

животного и продуктивность. Поэтому в комбикорма вводят обогатители—

витамины, микроэлементы, антибиотики, аминокислоты, ферменты.

13. Смешивание

Смешивание компонентов, входящих в состав комбикорма, является очень важным этапомтехнологического процесса комбикормового завода.

Основной качественный показатель процесса смешивания — однородность полученной смеси.

Практически однородной считается смесь, в которой содержание компонентов в любом её объёме

не отличается от заданного содержания всей смеси.

Однородность состава обеспечивает одинаковую питательную ценность всего комбикорма.

Особенно тщательное смешивание требуется при обогащении комбикормов микродобавками.

Компоненты смешивают после дозаторов в смесителях непрерывного или периодического

действия.

При применении непрерывного объёмного дозирования компоненты после дозаторов поступают в

сборный транспортёр, который подаёт их в смеситель непрерывного действия.

Цель смешивания — превращение некоторого перечня компонентов в кормосмесь с

определенными свойствами. Иначе говоря, смешивание — совокупность процессов направленного

формирования однородных по составу, плотности и физико-механическим свойствам систем из

набора требуемых компонентов.

14. Аспирационный система в комбикормовом производстве

Аспирация — мероприятие по изъятию пыли и газов из помещений, которыеформируются во время функционирования технологического оборудования.

Данные мероприятия очень важны в комбикормовом производстве, так как

происходит переработка зерновых культур, происходит измельчение

различных органических и минеральных компонентов на молотковых

дробилках.

В процессе этого вырабатывается большое количество пыли.

В процессе этого вырабатывается большое количество пыли.Предельно допустимые концентрации (ПДК) пыли растительного и животного

происхождения в воздухе рабочей зоны производственных и складских

помещений следует принимать по ГН 2.2.5.1313-03.

15. Хранение готовой продукции

Комбикорма-концентраты необходимо хранить в сухих, чистых, не зараженных вредителями(паукообразными и насекомыми), хорошо проветриваемых складах и силосах. Комбикорм хранят насыпью

и в таре, в виде брикетов и гранул.

Срок хранения как рассыпных, так и гранулированных комбикормов предусмотрен не более двух месяцев

со дня выработки. Исключение составляет хранение комбикормов для откорма животных на

промышленных комплексах. В этом случае срок хранения комбикормов для выращивания и откорма

молодняка крупного рогатого скота, свиней, а также птицы не должен превышать одного месяца со дня

выработки.

Днища и стенки силосов и бункеров должны иметь гладкую поверхность. Углы наклона плоскостей днищ

силосов принимать для хранения: зернового сырья — 45°; мучнистого сырья, кормовых продуктов пищевых

производств и рассыпных комбикормов — 70°; гранулированных комбикормов — 50°; плющеного зерна — 70°

Склад готовой продукции оборудован устройствами для механизированной погрузки рассыпных и

гранулированных комбикормов в автотранспорт.

В местах отгрузки комбикормов предусмотрена защита от атмосферных осадков и ветра. Увеличение

высоты насыпи в хранилище для комбикормов обеспечивает экономию в складских помещениях.

16. Заключение

Недостаточное и избыточное кормление вредно для животных иотрицательно влияет на их рост, продуктивность и плодовитость, увеличивая

затраты кормов и средств на единицу продукции.

Комбикорма помогают балансировать рацион птицы, основываясь на

рекомендуемых нормах. Это повышает полноценность кормления.

Строгое соблюдение всех технологических операций производства

позволяет получать продукцию высокого качества.

Технология производства комбикормов

1. Прием комбикормового сырья- Прием сыпучих материалов: сыпучие материалы, перевозимые грузовиками или поездами, должны взвешиваться на мостовых весах и выгружаться в разгрузочную яму.

- Прием фасованного сырья: делится на ручную обработку и механическую приемку.

- Прием жидкого сырья: бутилированного и бочкового сырья можно перевозить непосредственно вручную.

Для производства комбикормов существует множество видов сырья, поэтому следует использовать разные типы бункеров. Бункеры для завода по производству кормовых гранул бывают двух видов: бункер для хранения и склад (склад).

Основное сырье, такое как кукуруза, сорго или другое зерновое сырье, обладает хорошей текучестью и нелегко комковаться, поэтому его следует хранить в силосе; в то время как побочные продукты, такие как отруби, соевый шрот и другое порошковое сырье, плохо диспергируются, и они легко превращаются в комки после хранения в течение определенного периода времени, поэтому они должны храниться на складе.

Примеси в кормовом сырье не только влияют на качество кормовых продуктов, но и напрямую связаны с безопасностью оборудования для обработки кормов и операторов. В серьезном случае все оборудование может быть даже разрушено, что влияет на плавность производства кормов, поэтому их следует вовремя убирать.

Очистное оборудование комбикормового завода состоит из грохотов и магнитных сепараторов.Просеивающее оборудование используется для удаления крупных и длинных примесей, таких как камни, грязевые блоки и мешки. Магнитный сепаратор в основном используется для удаления примесей железа.

По времени дробления различают технологию первичного дробления и технологию циклического измельчения (или технологию вторичного дробления).Согласно комбинированной форме с дозированием, его можно разделить на сначала дозирование, затем технологию дробления и сначала дробление, а затем технологию дозирования.

По времени дробления различают технологию первичного дробления и технологию циклического измельчения (или технологию вторичного дробления).Согласно комбинированной форме с дозированием, его можно разделить на сначала дозирование, затем технологию дробления и сначала дробление, а затем технологию дозирования.1. Технология первичного дробления

Это самый простой, наиболее распространенный и примитивный способ измельчения. Будь то один вид сырья или смесь нескольких сырьевых материалов, измельчаемых одновременно. По количеству используемых дробилок его можно разделить на дробление с одной машиной и параллельное дробление.Одномашинное дробление в основном применяется на малом заводе по переработке кормов , в то время как на заводе по переработке среднего корма обычно используются параллельно две или более двух дробилок. Недостатки дробильных машин параллельного дробления — неравномерный размер зерна и высокая потребляемая мощность.2. Технология вторичного дробления

Существует три вида технологического процесса: однократный процесс дробления, многоступенчатый процесс дробления и комбинированный процесс дробления.- Одноцикловый процесс вторичного дробления: использует один комплект дробилки для измельчения материала, а затем сита; материал над ситом возвращается в дробилку для повторного измельчения.

- Стадия процесса вторичного дробления : Основная настройка процесса — использование двух разных измельчителей с разными ситами, и на каждой дробилке есть сортировочное сито; материал сначала просеивается и просеивается ситом Sieve1, и просеиватели, которые соответствуют требованиям к размеру гранул, поступают непосредственно в смесительную машину, в то время как материал на грохоте поступает в дробилку 1, а затем измельченный материал поступает на сортировочное сито для просеивания.Материал, соответствующий требованиям по размеру частиц, поступает в смеситель, остальная часть сита поступает в дробилку 2 и измельчается и измельчается в смеситель.

- Комбинированный процесс вторичного дробления : этот процесс заключается в использовании дробилок разных типов при двух измельчении, первом использовании вальцовой мельницы, после сортировочных сит просеивания попадают в смеситель, материал над ситом попадает в молотковая дробилка для второго измельчения.

3. Технология дозирования перед дроблением В соответствии с разработкой рецептуры корма, дозируйте ингредиенты и смешайте, затем отправьте в дробилку для измельчения.

4. Дробление перед дозированием

- Периодическое смешивание предназначено для смешивания всех компонентов вместе в соответствии с пропорцией формулы корма и их подачи в периодический «смеситель периодического действия» для перемешивания. Этот метод смешивания более удобен для замены рецептуры корма, а перемешивание между партиями меньше, поэтому это широко используемый вид процесса смешивания. Поскольку его запуск и остановка происходят часто, в основном он управляется автоматической программой.

- Непрерывное смешивание Процесс предназначен для непрерывного измерения всех видов компонентов сырья одновременно, соответственно, и пропорционального дозирования по отношению к потоку материала, содержащего различные компоненты. Когда поток поступает в смеситель непрерывного действия, он непрерывно смешивается с однородным потоком материала. Преимущество этого процесса в том, что его можно проводить непрерывно, легко связывая с измельчением и гранулированием. Преимущество этой технологии заключается в том, что производство не требует частой работы, но при изменении формулы регулировка потока становится более сложной, а остатки материала в непрерывном конвейерном и непрерывном смесительном оборудовании больше, поэтому проблема смешивания между две партии корма — это серьезнее.

- Кондиционирование: кондиционирование является наиболее важным этапом в процессе гранулирования корма . Качество кондиционирования напрямую влияет на качество кормовых гранул. Причина, по которой необходимо кондиционирование, заключается в том, что оно может темперировать дозированные и смешанные порошковые материалы, чтобы позволить им легко формировать кормовые гранулы. В настоящее время наиболее распространенным методом кондиционирования на комбикормовом заводе является добавление пара.

- Гранулирование кормов

- Гранулятор с кольцевой матрицей: после кондиционирования материал равномерно распределяется между прижимным валком и кольцевой матрицей, таким образом, материал попадает в зону экструзии, непрерывно экструдируется прижимным валком и входит в отверстия в кольце. пресс-форма для формирования корма цилиндрической формы и режется режущим ножом, закрепленным на внутренней стороне заслонки гранулятора, с вращением кольцевой фильеры.

- Гранулятор с плоской матрицей : смешанный материал поступает в систему гранулирования. Вращающийся распределитель в верхней части системы гранулирования равномерно распределяет материал по поверхности плоской матрицы (пластины), затем вдавливает материал в отверстие матрицы и выдавливает его снизу, а подача в форме стержня через отверстие матрицы разрезается. на требуемую длину ножом для резки.

8.

Охлаждение кормовых гранул В процессе гранулирования материал сжимается под воздействием высокой температуры и высокой влажности, и материал подвергается экструзии с выделением большого количества тепла.Когда корм для гранул только что вышел из гранулятора, содержание воды составляет до 16% -18%, температура до 75 ° C -85 ° C, в этих условиях гранулы корма будут легко деформироваться и ломаться, и даже будет прилипать и плесневеть во время хранения. Необходимо снизить его влажность до 14% и снизить температуру до.

9. Крошится При производстве гранул кормов для животных, особенно гранул для молодняка домашней птицы или домашнего скота, материал обычно сначала превращается в большие гранулы, а затем измельчается на мелкие частицы, что необходимо для экономии энергии, повышения продуктивности и улучшения качества корма. 10. Проверка После обработки гранулированного корма путем измельчения будет образована часть порошка, которая не может соответствовать требованиям, предъявляемым к готовой продукции, поэтому измельченный корм необходимо просеивать для получения чистого и однородного продукта.Процесс производства комбикормов |

Самым важным параметром для определения производства и качества на комбикормовом заводе является отслеживаемость. Для обеспечения полной прослеживаемости должны существовать системы письменной регистрации.В случае отзыва продукта из-за проблемы прослеживаемость очень важна для быстрого и эффективного поиска источника проблемы.

Erturul YILMAZ

Ветеринар

Слово «процесс», которое недавно вошло в наш повседневный язык, стало более значимым в пищевой цепочке от поля до стола. Это слово имело широкий резонанс в полном смысле вместе с Руководством по надлежащей производственной практике и Руководством по гигиене кормов для кормовой отрасли, выпущенным в 2014 году. Когда упоминается корм, на ум следует напоминать пищу.Вот почему существует ряд технологических цепочек от производства кормов до их доставки. Целью процесса производства кормов является производство комбикорма в контролируемых условиях.

На комбикормовых предприятиях эти процессы должны быть созданы и зарегистрированы. Поэтому необходимо определить анализ опасностей и критические контрольные точки, а также построить цепочку процессов. Чтобы применить эти процессы и взять под контроль, необходимо создать группу системы безопасности и управления потоком, состоящую как минимум из пяти человек.Эта команда должна выбрать лидера через форму внутренней переписки. Эта команда должна ежегодно контролировать друг друга посредством внутреннего надзора. Результаты этого надзора должны быть занесены в отчет о результатах внутреннего аудита, а проблемы и ошибки подразделений предприятия могут быть решены и взяты под контроль. Проблемы пытались решить путем регистрации этих несоответствий в отчете о несоответствиях внутреннего надзора. Таким образом, создается первая ступень системы безопасности кормов и менеджмента.

После этого этапа вторым шагом является подготовка схемы рабочего процесса и разделов назначения. Критические контрольные точки, рабочие планы проверки предварительных требований и предварительные планы проверки должны быть созданы на диаграмме рабочего процесса. При принятии решения о критических контрольных точках, необходимых отделах для кормового хозяйства и критических лимитах этих отделов следует принимать во внимание, и эти лимиты должны регистрироваться для каждой партии. Должно быть как минимум четыре критических точки.Эти точки представляют собой места, в которых опасности могут быть устранены или могут поддерживаться на приемлемом уровне, а в случае отказа опасность может быть взята под контроль там, где нет операции или процедуры. Определить, являются ли контрольные точки «критическими», можно с помощью дерева решений. В кормовом учреждении контроль микотоксинов в сырье и контроль микотоксинов в комбикорме должны находиться в критических контрольных точках. В кормовом хозяйстве особенно опасными этапами являются условия хранения.Силосы необходимо очищать от грибка и насекомых в конце каждого хранения сырья и проветривать в течение определенного периода времени. При всех условиях хранения температура окружающей среды должна быть ниже 18 градусов по Цельсию, силосы герметично закрыты от проникновения воды и кислорода, и должен быть установлен верхний предел. Это идеальные условия для складского помещения. Решение о верхнем пределе в бункерах редко известно, но это деталь, которая может привести к огромным ошибкам. Между сырьем, находящимся в контакте с верхней частью силоса, может наблюдаться транспирация; таким образом, производство микотоксинов, начинающееся в верхней части силоса, может распространяться на другие части.Расфасованный комбикорм не должен соприкасаться со стенками, их следует укладывать на деревянный брус и предохранять от миграции влаги. Поэтому при входном контроле сырья и готового комбикорма должны быть параметры, которые должны контролироваться формами (таблица 1). Таким образом можно обеспечить полную отслеживаемость и отозвать продукт в случае возникновения проблемы. Другой важной контрольной точкой является температура пара, который направляется на подачу порошка в прессе для гранул.Температура пресса для гранул удаляет некоторые микробные агенты и позволяет порошку принимать форму соответствующих гранул. Планы предварительной проверки, анализ опасностей и система критических контрольных точек являются основными условиями. Программы очистки и гигиенические проверки, рабочие процедуры и инструкции являются основными предпосылками для комбикормовых заводов.

Самым важным параметром для определения производства и качества на комбикормовом заводе является отслеживаемость.Для обеспечения полной прослеживаемости должны существовать системы письменной регистрации. В этих системах регистрации должны регистрироваться поставщики, номера партий, результаты анализа сырья, поставляемого на предприятие, и вид операций, которым подвергалось сырье, — если таковые имеются -. В дополнение к этому, должны быть предоставлены номера входящего материала, чтобы обеспечить отслеживаемость упаковочных материалов и каждого введенного сырья. После того, как сырье и другие кормовые добавки были превращены в корм, информация на этикетке продукта должна быть полной и четкой.В случае отзыва продукта из-за проблемы прослеживаемость очень важна для быстрого и эффективного поиска источника проблемы (Таблица 2). Следовательно; требуется физический, химический и биологический анализ сырья. Образцы также должны быть взяты из комбикорма, произведенного таким же образом.

На комбикормовых заводах процесс состоит из всех этапов, начиная с приема сырья и заканчивая доставкой комбикорма (продукта) потребителю. После завершения процесса приема сырья сырье транспортируется в бункер или другие места хранения для подачи в систему автоматизации.Рецептура, заранее подготовленная специалистом в программе рациона, передается в автоматизацию, и производство запускается в полном объеме. У каждого продукта есть свой код. Продукт с этим кодом проходит через секции дозирования, микродозирования, дробления-измельчения, смешивания и добавления патоки и масла в пресс для гранул, чтобы превратить его в форму гранул.

Необходимо контролировать образование пыли, которое может возникнуть на всех этапах от приема сырья до упаковки корма.Причина тому — взрывы пыли, произошедшие на текстильной фабрике в Китае в Харбине, силосах для пшеницы в Техасе, на фабрике норвежской рыбной муки. Чтобы устранить эту проблему и использовать пыль в производственном процессе, необходимо установить и поддерживать системы сбора и контроля пыли в определенные периоды. В дополнение к опасностям, которые может создать пыль, металл, камень и посторонние вещества вызывают сбой в производственном процессе на предприятии. Таким образом; используются магниты, металлоискатели, сита, сортировщики и датчики.В последнее время, помимо этих опасностей, в список опасностей добавлены грузовики и их водители. Загрязнение опасным веществом, которое ранее было доставлено в корм, является еще одним источником беспокойства.

Калибровка машин и оборудования, которые используются для эффективной обработки процессов, должна выполняться с определенными периодами. Планы технического обслуживания должны быть составлены для всех машин и оборудования на заводе. Мельница, паровой котел, ковшовые элеваторы, цепные конвейеры, спиральные конвейеры, ленточные конвейеры, пневматические конвейеры, смесители, диски пресса для гранул и ролики — вот некоторые из них (Таблица 3).

В процессе смешивания следует обратить внимание на определение продолжительности смешивания в зависимости от типа корма и характеристик используемого сырья. Если гомогенная смесь не может быть получена, это означает, что рецептура корма не была проведена должным образом, и возникнут проблемы с качеством продукта. Тест на однородность — это тест, проводимый путем определения микроэлементов. Образец, который должен быть взят из теста на однородность, готовится путем отбора не менее восьми образцов из партии через равные промежутки времени рядом с разгрузкой смесителя, и эти образцы по порядку помещаются в пронумерованные контейнеры.В полученных результатах формируются коэффициенты дисперсии.

Целевой коэффициент вариации менее 10 процентов. На значениях выше 10 процентов следует подготовить и применить форму корректирующих и превентивных действий в тех случаях, когда наблюдается время очистки смесителя, эрозии и перемешивания. По этой причине тест на однородность следует проводить не реже одного раза в 6 месяцев.

На подачу корма, поступающего в пресс для гранул, следует обратить внимание на кондиционер, матрицы и техническое обслуживание матриц, настройки валков, температуру и давление пара.Чтобы получить однородные гранулы подачи и предотвратить образование пыли в структуре гранул, необходимо знать коэффициенты гранулирования сырья, используемого в процессе. Кроме того, в последнее время на комбикормовых фермах появились машины и оборудование, которые измеряют срок годности гранул в определенные периоды. Пар, который применялся в технологическом кондиционере прижима гранул, увеличивает скользкость корма и снижает трение, которое обнаруживает вещества, которые могут связывать гранулы в структуре сырья (например, пшеничный глютен).Пар, подаваемый на порошковый корм при производстве кормов для гранул, следует применять так, чтобы на порошковом корме не было сухих пятен. Как правило, в кормах с высоким содержанием крахмала необходимо применять большее количество пара для достижения желаемой температуры 80-88 градусов во время гранулирования. Это связано с тем, что клейстеризация крахмала на внешней поверхности частиц корма отрицательно влияет на образование связей внутри частиц, необходимых для получения прочных гранул. По этой причине важны продолжительность пребывания комбикорма в рабочем состоянии, давление пара и температура.Продолжительность нахождения порошковой подачи в кондиционере — не менее 30 секунд. Это может занять до 4-5 минут. Это время варьируется в зависимости от содержания крахмала, количества белка, количества добавленных витаминов и минералов и количества добавленного масла. Сообщалось, что для производства гранул подходит давление около 241–276 кПа, которое при низком давлении увеличивает накопление воды в измельченном сырье и вызывает засорение мельницы.

В процессе системы охлаждения горячие продукты сушатся за счет движения воздуха в холодильнике, и температура снижается.Подача, температура которой не снижается эффективно в секции охлаждения, может быть испорчена за короткое время и может иметь гранулы не желаемого размера и диаметра. Быстрое охлаждение гранул в охладителе вызывает потерю большего количества воды и температуры с поверхности гранул, в результате чего внутри гранул остается больше воды и повышается температура. Вода внутри гранулы позже может вызвать капиллярные трещины на поверхности гранулы.

Наиболее важными функциями, необходимыми для процесса упаковки в мешки, являются скорость, точность, низкая частота отказов и простота использования.Количество пакетов и уровни чувствительности, упаковываемые в систему упаковки за минуту, являются факторами, которые напрямую влияют на производство.

Со всеми этими производственными процессами,

— Мы стремимся предоставить целевым животным

— корм, который был приготовлен в рамках программы рациона, в котором нуждаются целевые животные в соответствии с их необходимыми питательными веществами

— после приготовления рецептуры с приемлемыми вариациями на стадии производства .

Необходимо проверить процессы, чтобы обеспечить выполнение этих шагов.

ССЫЛКИ / КАЙНАКЛАР:

— Абдоллахи М., Равиндран В., Свихус Б., Наука и технология кормов для животных, 2013, 179 (1): 1-23

— Фарахат М., Калители Йем Пелетлери… Anlamlı Mı? , Feed Planet Dergisi, 2018

— Gıda ve Kontrol Genel Müdürlüğü, Yem Sektörü İçin İyi Üretim Uygulamaları ve Yem Hijyeni Kılavuzu, 2014

— HAIBA NO, GÜMÜ Eirl, KÜÇÜ

— Oğuz H, Mikotoksinler ve Önemi, Türkiye Klinikleri J Vet Sci Pharmacol Toxicol-Special Topics 2017; 3 (2): 113-9

— Yalçın S, Yem Güvenliği Yönetim Sistemi, Bıx Kurumsal

— Yıde Prosilmaz, Alternatif Yayıncılık Proses Dergisi, 2018

Анализ комбикормов | Unity Scientific

Мировой рынок кормов состоит из большого количества комбикормовых заводов, которые производят корма для кур, коров, свиней и других животных.Комбикормовые заводы комбинируют ингредиенты, такие как мука из домашней птицы, мясо-костная мука, соевый шрот, кукуруза, рис и т. Д., В надлежащем рационе для получения желаемого содержания питательных веществ. Смешанный продукт затем экструдируется перед запеканием в духовке, и часто применяется масляный спрей.

Корма для животных производятся в соответствии со строгими требованиями к питательности, чтобы оптимизировать здоровье и продуктивность животных. Эти характеристики основаны на стандартном приближенном анализе влажности, белков и жиров, но часто контролируются дополнительные параметры, такие как волокна, крахмал и даже аминокислотный состав.Это проблема для разработчиков кормов, поскольку в состав каждого корма входит много ингредиентов, и каждый ингредиент имеет естественные вариации по составу и содержанию питательных веществ.

Комбикормовые заводы все чаще используют рецептуру с наименьшей стоимостью, которая уравновешивает использование менее дорогих ингредиентов для получения необходимого питательного уровня белка, жира, клетчатки и т. Д. Это может затруднить анализ NIR без надлежащей базы данных калибровки.

На каждом этапе процесса необходимо проводить аналитические измерения для проверки качества и содержания питательных веществ в образцах.Поступающее сырье должно быть проанализировано для проверки спецификаций контракта и целостности поставщика, а также в качестве входных данных для систем определения наименьших затрат. Необработанные и готовые корма могут быть проанализированы для проверки технических характеристик продукта.

Анализ в ближней инфракрасной области (NIR) позволяет быстро и точно анализировать как ингредиенты, так и комбикорма. Быстрый анализ на линии позволяет немедленно принять или отказать поступающее сырье, исключая дорогостоящий этап содержания материала в карантине.Неисправное сырье может быть отклонено или уценено против контрактной цены. Загрязненные или фальсифицированные ингредиенты часто можно обнаружить, что является первой линией защиты безопасности пищевых продуктов.

АнализаторыNIR часто используются для анализа незавершенного производства и готовой продукции. NIR можно использовать в процессе в экструдере и сушилке для контроля влажности, а также в масляном распылителе для улавливания засоров и обеспечения надлежащего уровня жира. Готовый продукт может быть проанализирован для проверки и документирования заявлений на этикетке.Благодаря NIR возможен 100% анализ всего готового продукта, что обеспечивает отслеживаемость каждой партии, отправляемой с завода. NIR-анализ может обеспечить окончательную проверку качества, гарантирующую соответствие и безопасность продукции.

Unity Scientific имеет ряд опций для предварительно откалиброванных пакетов анализаторов для производителей комбикормов и кормовых ингредиентов. Пакеты Feed Analyzer имеют ряд вариантов калибровки, которые охватывают широкий спектр готовых кормов и кормовых ингредиентов и предназначены для обеспечения полной картины питания производимого комбикорма.Unity Feed Analyzer — это полноценный анализатор питательных веществ для комбикормового завода.

Загрузить руководство по решениям для кормовой отрасли

Кормовое будущее: переходная отрасль

Способность отрасли удовлетворять потребительский спрос на безопасность и устойчивость зависит от повышения эффективности и производительности

Кормовая промышленность имеет решающее значение для устойчивого производства продуктов питания. Новые разработки в области кормовых добавок, технологий переработки и кормов для животных продолжают повышать продуктивность, эффективность, экологическую устойчивость и безопасность производства кормов.Однако с учетом быстро растущего населения, меняющегося социально-экономического климата, растущего потребительского спроса и постоянного стремления к повышению эффективности эта отрасль с оборотом 460 миллиардов долларов должна продолжать развиваться.

Стоимость кормов сама по себе демонстрирует необходимость для компаний переоценить и повысить эффективность кормов. Улучшения в сырье могут привести к появлению нового сырья, которое полностью изменит подход к составу кормов. Недорогие варианты корма, традиционно предоставляемые жвачным животным, ограничены, и будущая альтернатива — это тщательно составленный корм, нацеленный на большую эффективность для однокоренных и жвачных животных.

Влияние на потребителяПотребители становятся более избирательными при покупке мяса, молока и яиц, задаваясь вопросом, что едят их животные и как их содержат. Они считают, что комбикормовый завод является неотъемлемой частью пищевой цепочки и влияет на питание человека.

Современная культура хочет точно знать, какие лекарства, методы лечения, добавки и корма используются животными, которых они потребляют. В будущем и даже уже будут учитываться выбросы парниковых газов и воздействие животноводства на окружающую среду, что повысит эффективность комбикормового завода и фермы.

Безопасность пищевых продуктов по-прежнему вызывает серьезную озабоченность, поскольку современные корма могут содержать такие опасности, как тяжелые металлы, высокий уровень диоксинов, ПХД и микотоксины. Со временем аналитические методы обнаружения станут более сложными и будут давать более быстрые результаты, что позволит промышленности и правительству принять меры для обеспечения безопасности пищевых продуктов.

Забота о безопасности и качестве пищевых продуктов на всех этапах производства кормов заставит компании быть более прозрачными. Правительственные постановления, такие как Закон о модернизации безопасности пищевых продуктов (FSMA) в Соединенных Штатах, будут обеспечивать соблюдение основанных на оценке рисков профилактических систем безопасности пищевых продуктов для животных.

Цифровая эпоха и кормовая промышленностьВ будущем системы кормления, вероятно, еще больше будут связаны с информационными технологиями, что в конечном итоге позволит обеспечить поток деталей на всех этапах пищевой цепочки, когда ферма, комбикормовый завод, перерабатывающий завод и потребитель будут связаны. Таким образом, наличие кормов сможет отражать спрос и, таким образом, значительно повысить эффективность и сократить отходы.

Повсеместная цифровизация приведет к измерениям и мониторингу на фермах в режиме реального времени.Существующие системы для измерения газов в окружающей среде, выделения на суше и других биологических и химических параметров будут полезны для документирования воздействия питательных веществ на здоровье животных, что позволит получить представление о необходимых изменениях в стратегии питания.

По мере того, как мы разрабатываем более совершенные технологии для контроля пищеварения и использования питательных веществ, традиционные способы составления кормов на основе анализа состава будут играть менее важную роль при определении состава кормов. Эти механизмы точного контроля будут сочетаться с нашей способностью собирать информацию обо всех аспектах пищевой цепочки и определят новый уровень упреждающего точного кормления.Это откроет дверь к использованию новых кормовых ингредиентов, долгосрочному кондиционированию питания и другим новым стратегиям добавок.

Нутригеномные подходы станут стандартом для понимания факторов питания и окружающей среды, препятствующих эффективности и благополучию производства. Эта информация обеспечит новый уровень точности при составлении кормов и животноводстве. Впоследствии корма будут ближе к достижению генетического потенциала за счет нацеливания на гены, участвующие в скорости роста животных, профилактике заболеваний и качестве мяса.Результаты этих исследований позволят выявить антипитательную активность и определить стратегии кормления, которые используют преимущества естественных процессов кондиционирования, связанных с пренатальной и перинатальной практикой кормления.

Улучшение оборудованияСам комбикормовый завод станет «умнее» с использованием технологии NIR. Это позволит анализировать поступающее сырье в режиме реального времени, позволяя поминутно изменять состав рациона, чтобы гарантировать согласованность каждой партии.Кроме того, системы быстрого моделирования пищеварения in vitro предоставят новые способы определения истинной питательной ценности сырья, а также конечных кормовых продуктов, покидающих комбикормовый завод. Эти передовые системы можно использовать для определения взаимодействия питательных веществ и предоставления более точных описаний пищевой ценности.