Как 3D-печать меняет мир / Хабр

Новая эпоха технической революции

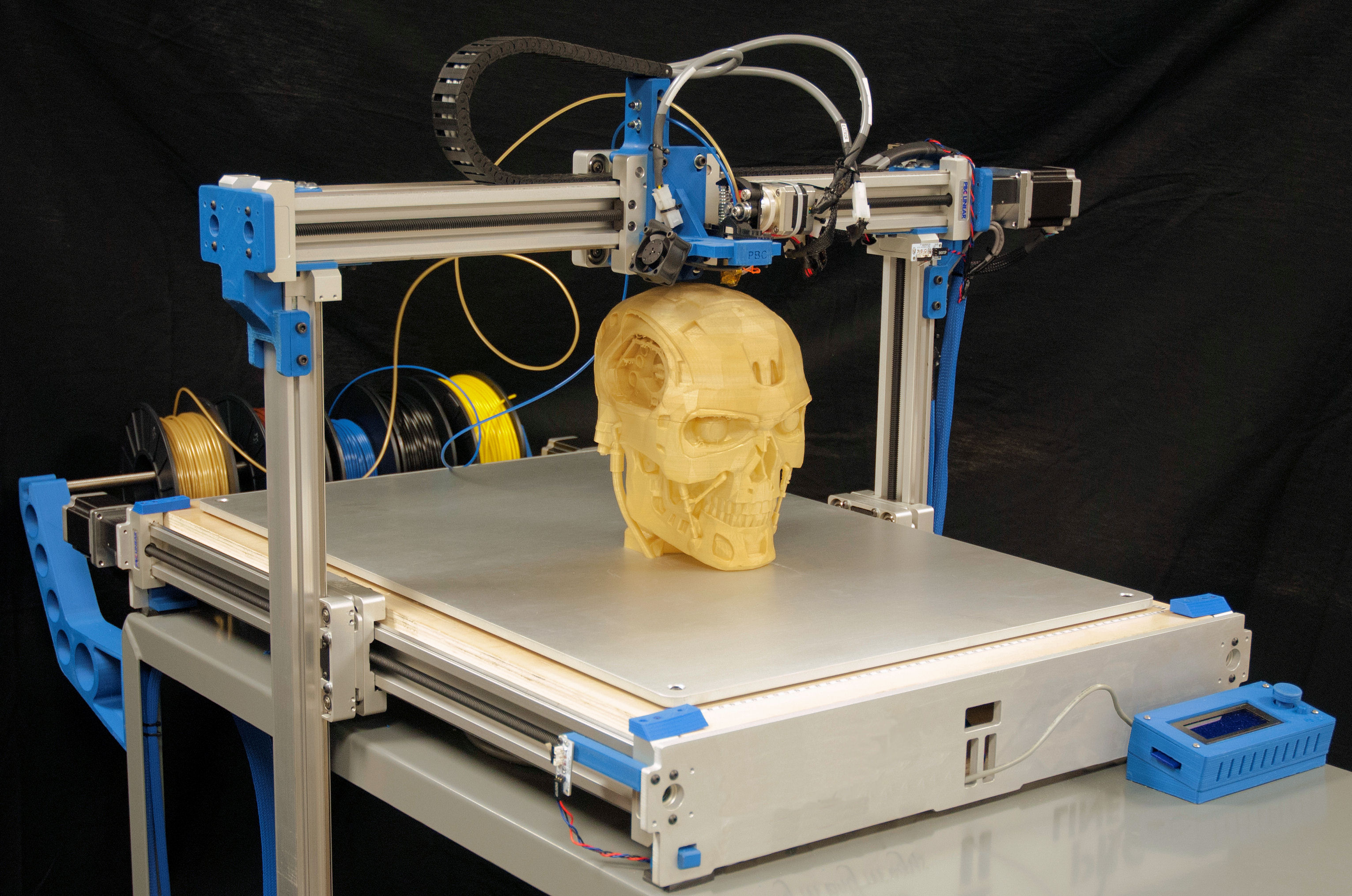

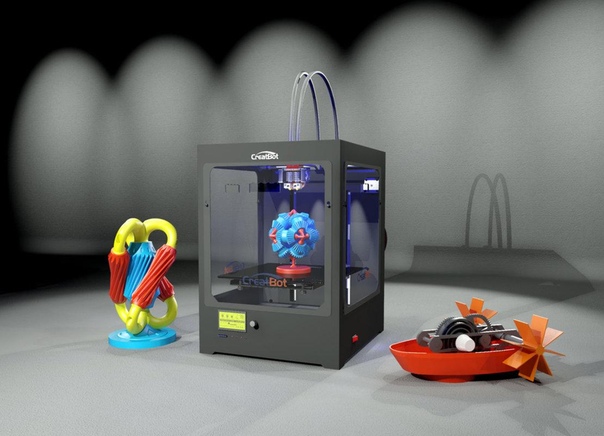

С каждым годом 3D-печать становится всё более массовой. По данным исследовательской группы CONTEXT, в 2015 году был отгружен 500-тысячный 3D-принтер, а к 2017 году продано около миллиона устройств. 3D-печать уже внедряется в качестве производственной технологии. Например, в 2016 году компания General Electric стала продавать авиационные двигатели с топливными форсунками, напечатанными на 3D-принтере. Ракеты Атлас-5 с деталями, напечатанными той же технологией, запустили в космос. Бренды Under Armour и New Balance пустили в продажу небольшие партии спортивной обуви, частично напечатанной на 3D-принтере, а компания Organovo запустила коммерческую биопечать тканей почек человека.

Пока что, это только фундамент. За всю историю человечества было множество технологических революций, каждая из которых проходила через три фазы. Первой идёт «концептуализация», когда формируются видения и идеи, которые определяют дальнейший путь. Затем «реализация», в течение которой кажущиеся ранее невозможными замыслы начинают частично реализовываться. И третья фаза — «массовая коммерциализация», когда предприятия осваивают производство и применение новой технологии.

Затем «реализация», в течение которой кажущиеся ранее невозможными замыслы начинают частично реализовываться. И третья фаза — «массовая коммерциализация», когда предприятия осваивают производство и применение новой технологии.

И на какой же фазе находится 3D-печать? Применение 3D-принтера для превращения цифрового файла в физический объект уже получило широкое распространение. Например, в таких областях как инженерия, право, экономика, бизнес, география и искусство. Уже ведутся споры о последствиях обмена цифровыми объектами через интернет, чтобы тут же распечатать их на принтере (допустим огнестрельное оружие). Очевидно, что мы ещё далеки от того дня, когда персональные 3D-принтеры положат конец капитализму, передав производство в руки большинства. Тем не менее, не остаётся сомнений в том, что революция в области 3D-печати добралась до второй фазы — реализации.

К сему моменту изобретено достаточно методов изготовления твёрдых объектов путём печати их множеством тонких последовательных слоев. На самом деле, наиболее распространённые технологии 3D-печати существуют уже несколько десятилетий.

На самом деле, наиболее распространённые технологии 3D-печати существуют уже несколько десятилетий.

Хотя технология продолжает развиваться, предположу, что до последней революционной фазы — массовой коммерциализации — остаётся около десяти лет. Пионеры 3D-печати уже используют её для изготовления самых разных вещей. Тем не менее, этот рынок по-прежнему остаётся нишевым и ограничен в коммерческом применении. В частности, это компании где занимаются мелкосерийным, штучным производством или товаров, которые невозможно изготовить традиционными методами.

Несмотря на вышеупомянутое, мы должны помнить, что десять лет назад ни один промышленный сектор не сообщал о продаже продуктов, полностью или частично изготовленных с помощью 3D-принтера. Поэтому происходящее сейчас — впечатляет. По мере развития методов 3D-печати и появления новых, а также того, как старые процессы становятся быстрее и дешевле, стоит ожидать, что 3D-печать приблизиться к фазе массовой коммерциализации в конце 2020-х или начале 2030-х годов. Новаторы этой области планируют воспользоваться преимуществами технологии задолго до этого.

Новаторы этой области планируют воспользоваться преимуществами технологии задолго до этого.

Технология 3D-печати

И как же устроена 3D-печать? В значительной степени, она является эволюцией 2D-печати, уже используемой повсеместно в офисах и домах.

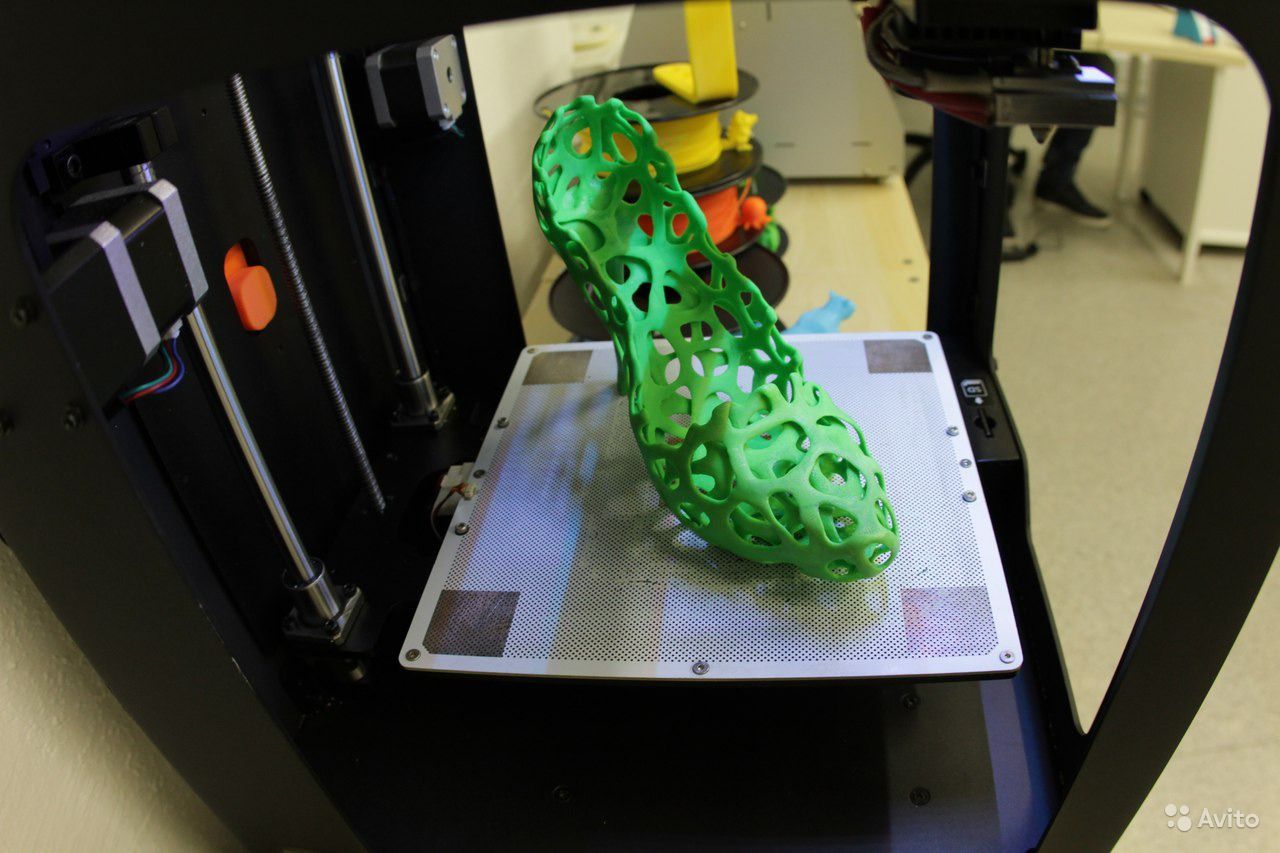

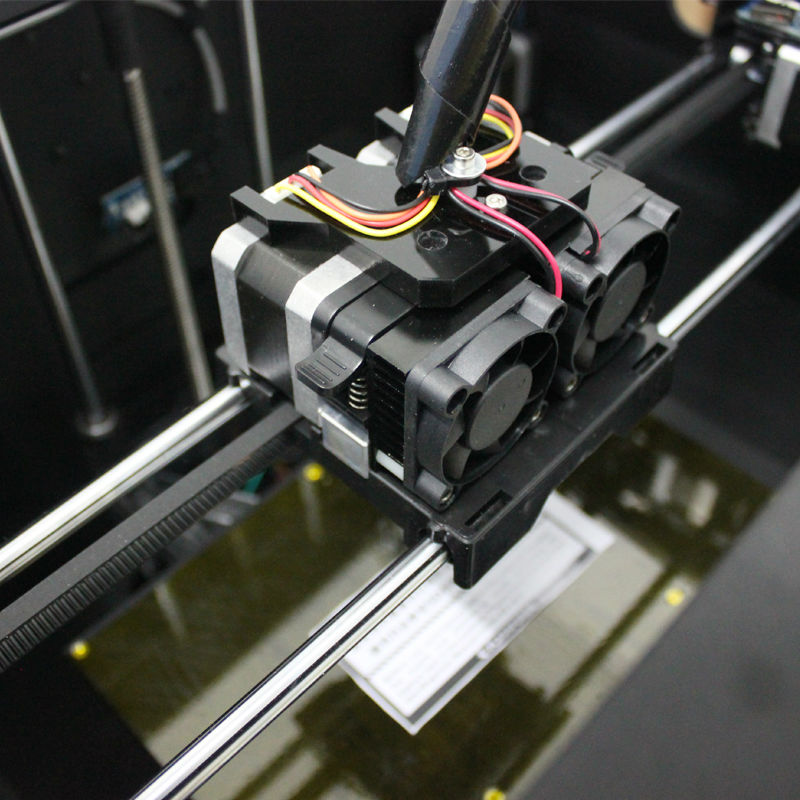

Большинство из нас знакомы со струйными или лазерными принтерами, которые позволяют печатать документы или фотографии. Они создают их, управляя нанесением чернил или тонера на поверхность листа бумаги. Подобным образом и 3D-принтеры производят объекты, контролируя размещение и адгезию последовательных слоёв «строительного материала» в трёхмерном пространстве. По этой причине 3D-печать также известна, как «аддитивное производство слоёв» (ALM — Additive Layer Manufacturing) или «аддитивное производство» (АП или AM — Additive Manufacturing).

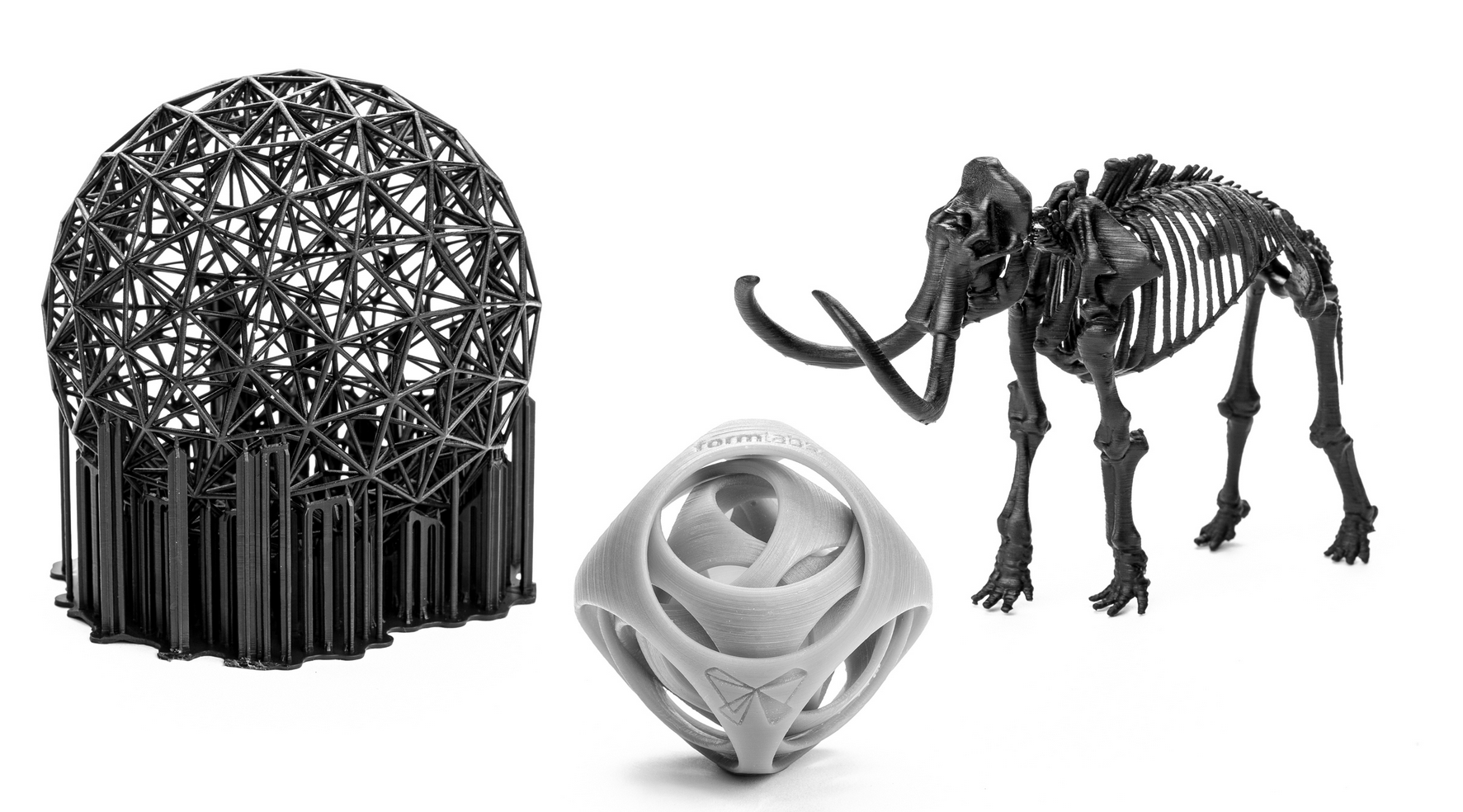

Чтобы напечатать объект на таком принтере, потребуется цифровая модель на компьютере. Её можно создать с помощью приложения для автоматизированного проектирования (САПР) или другого ПО под трёхмерное моделирование.

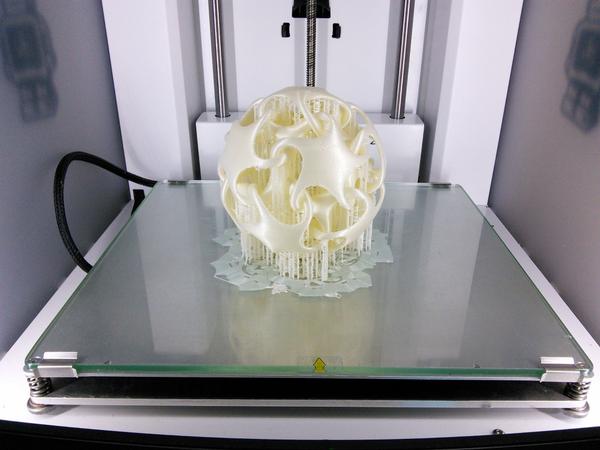

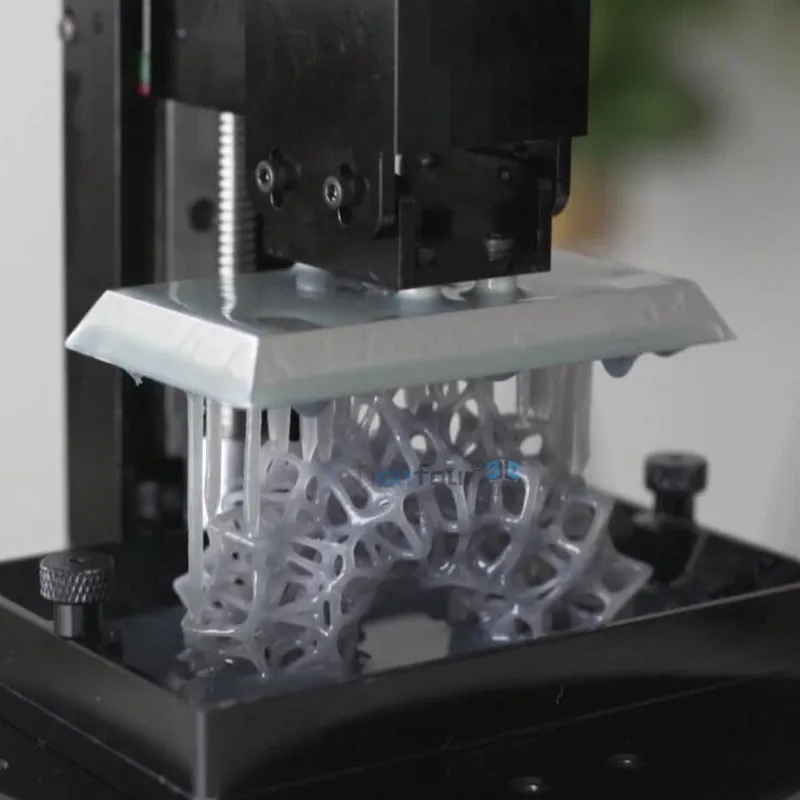

Затем модель необходимо пропустить через ещё одну программу «для нарезки», которая разделит цифровой объект на множество слоёв поперечного сечения — обычно толщиной около 0,1 мм. Эти цифровые ленты отправляются на 3D-принтер, который изготавливает их одну поверх другой, пока не будет сформирован реальный предмет.

3D-модель в Cura — популярной программе для нарезки с открытым исходным кодом

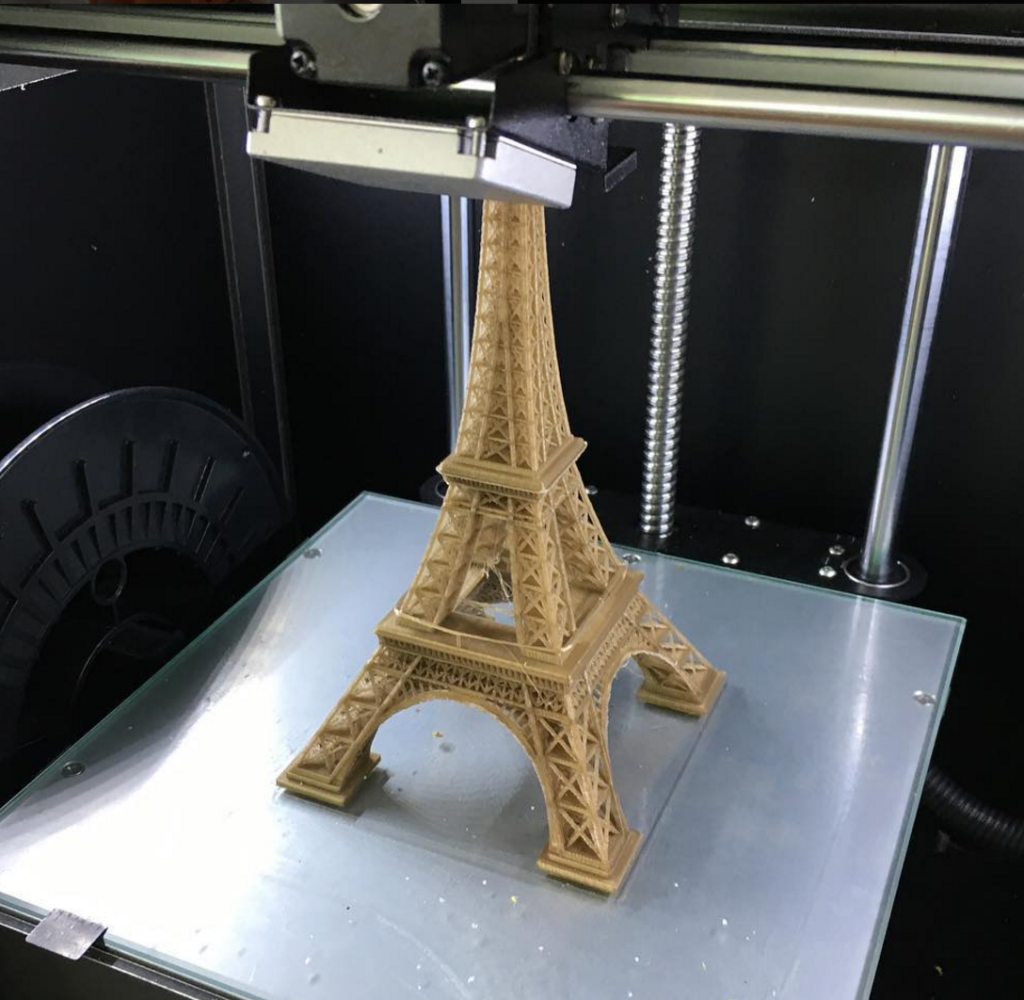

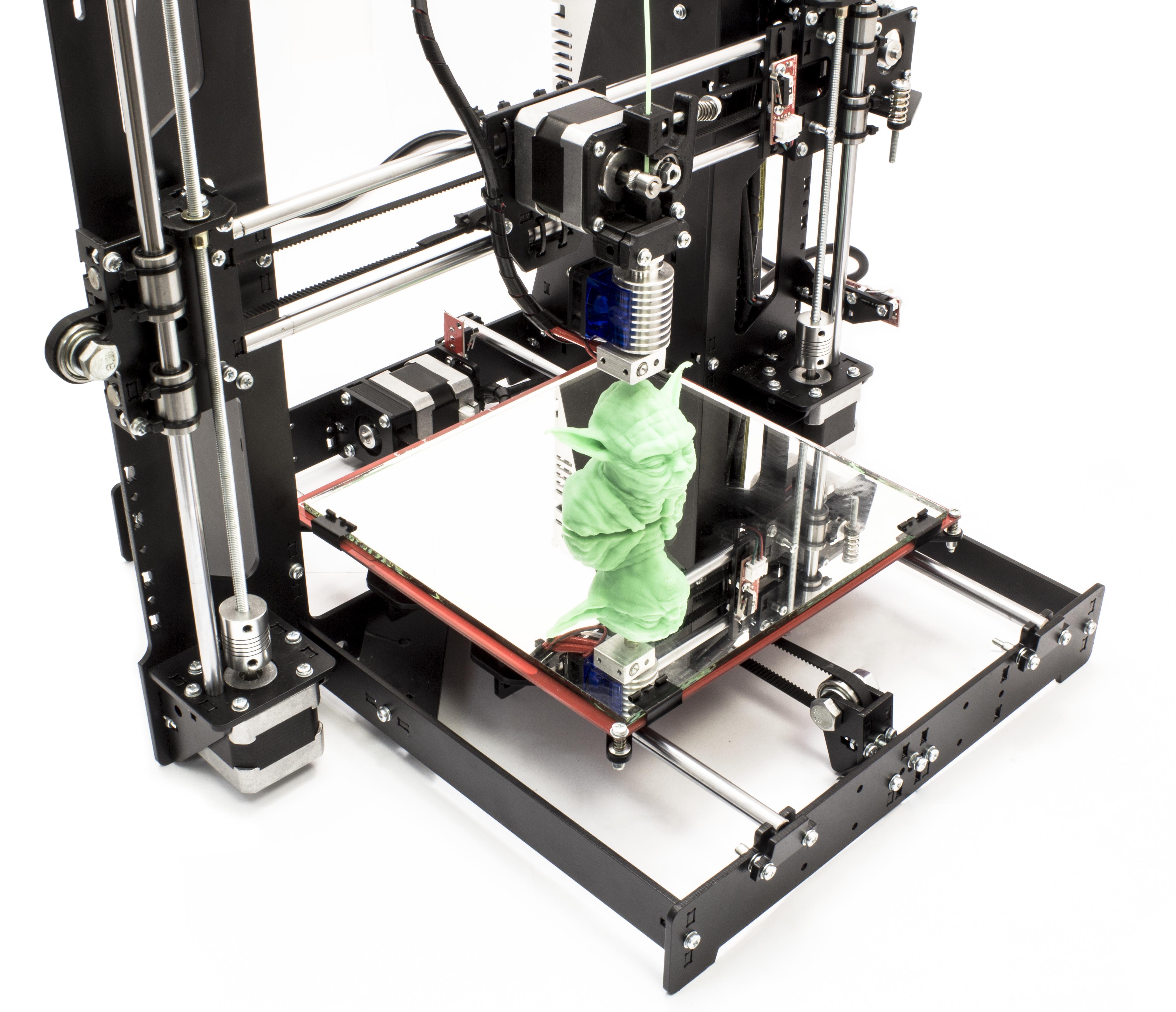

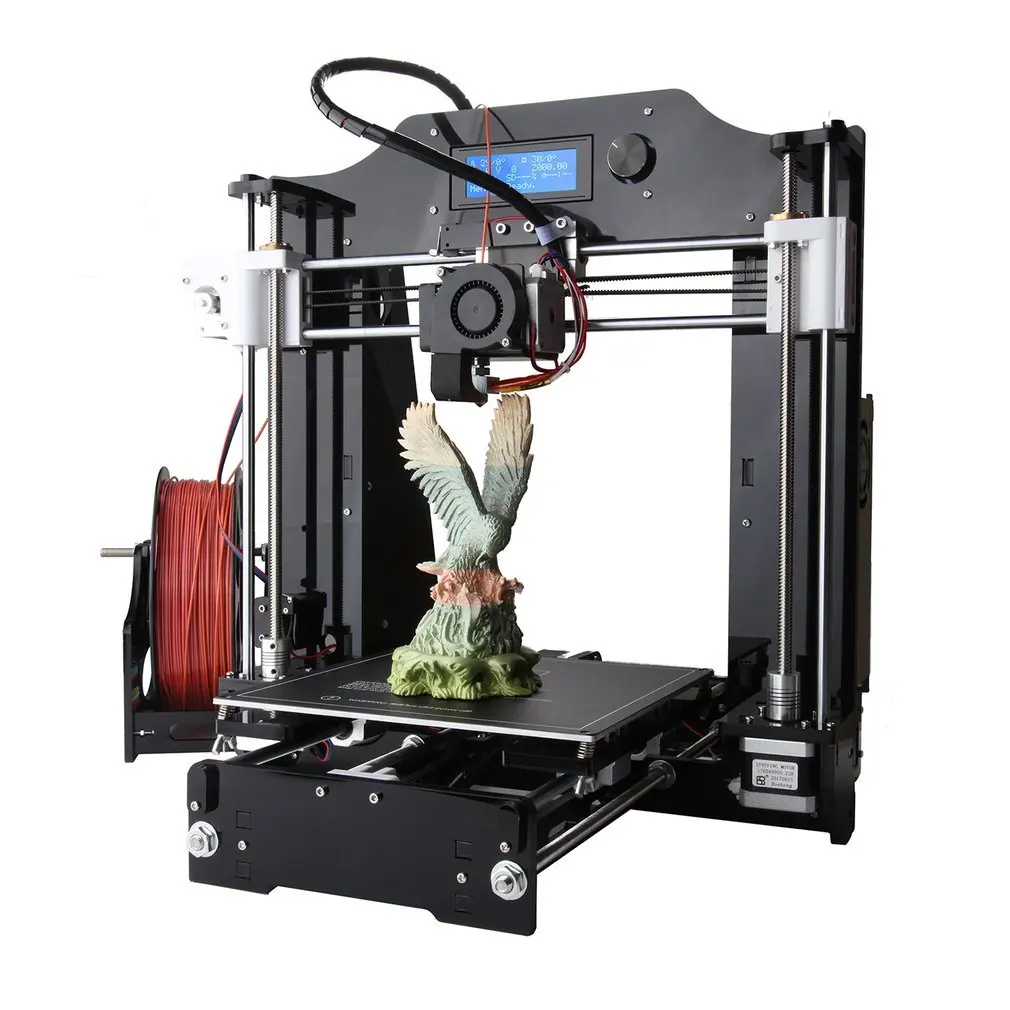

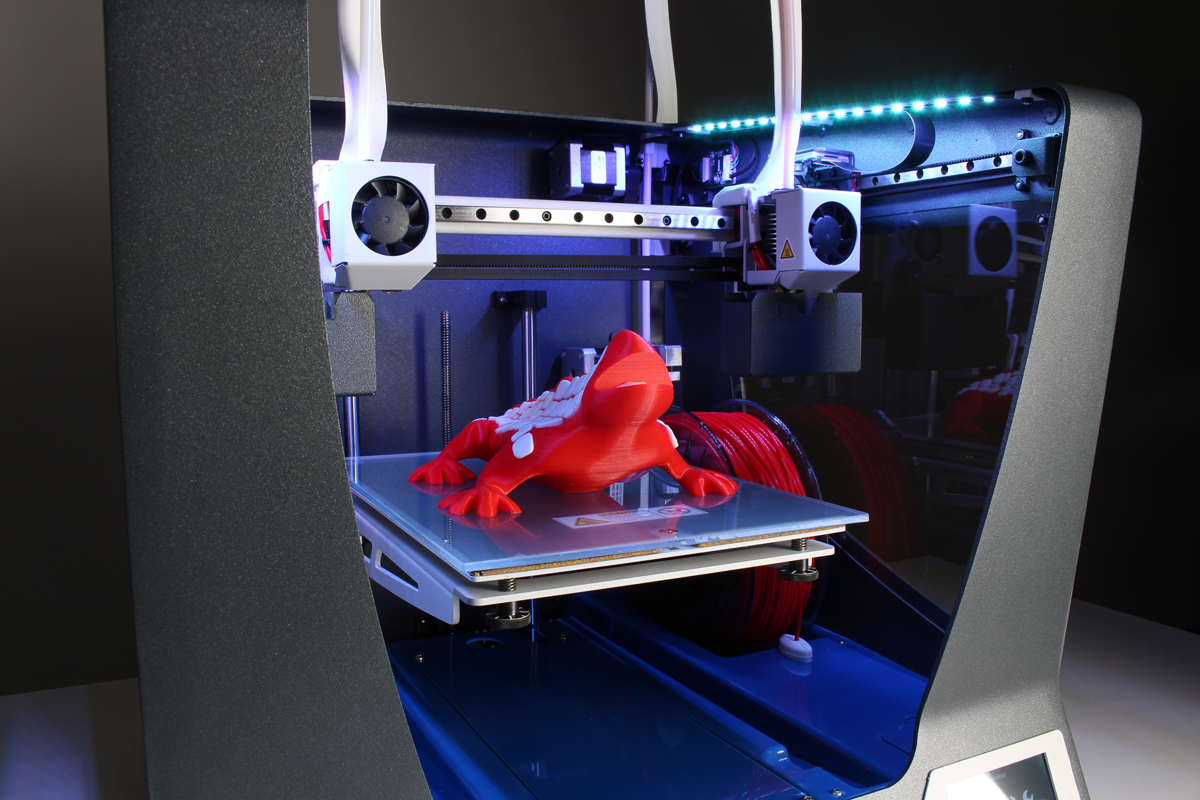

Та же модель, которую печатает настольный 3D-принтер Ultimaker

Готовая игрушка

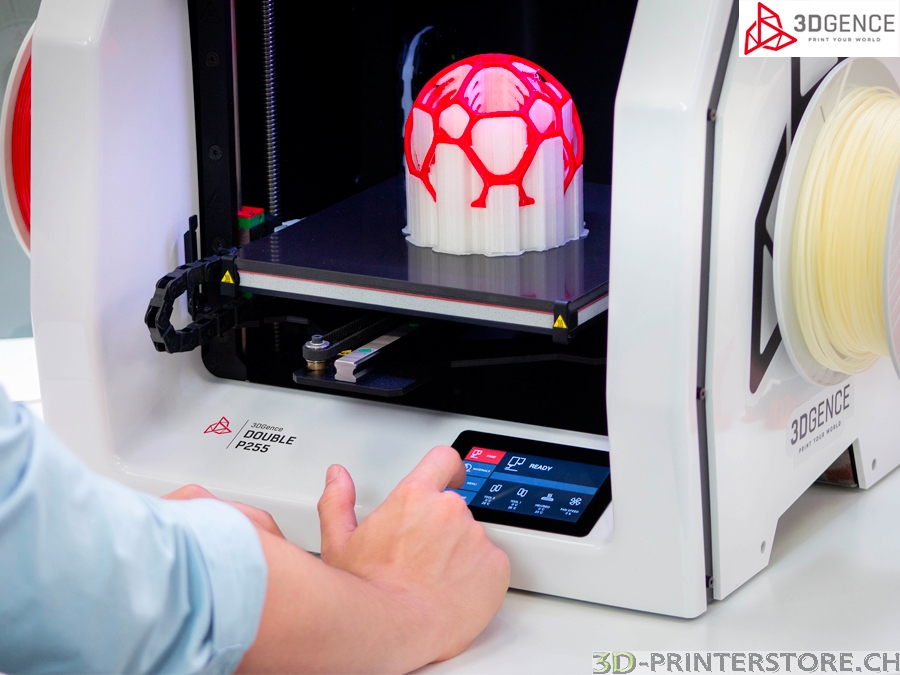

То, как 3D-принтер вырисовывает объект по одному слою за раз, зависит от технологии, на которой он построен. Существует множество методов 3D-печати и их можно разделить на 4 категории.

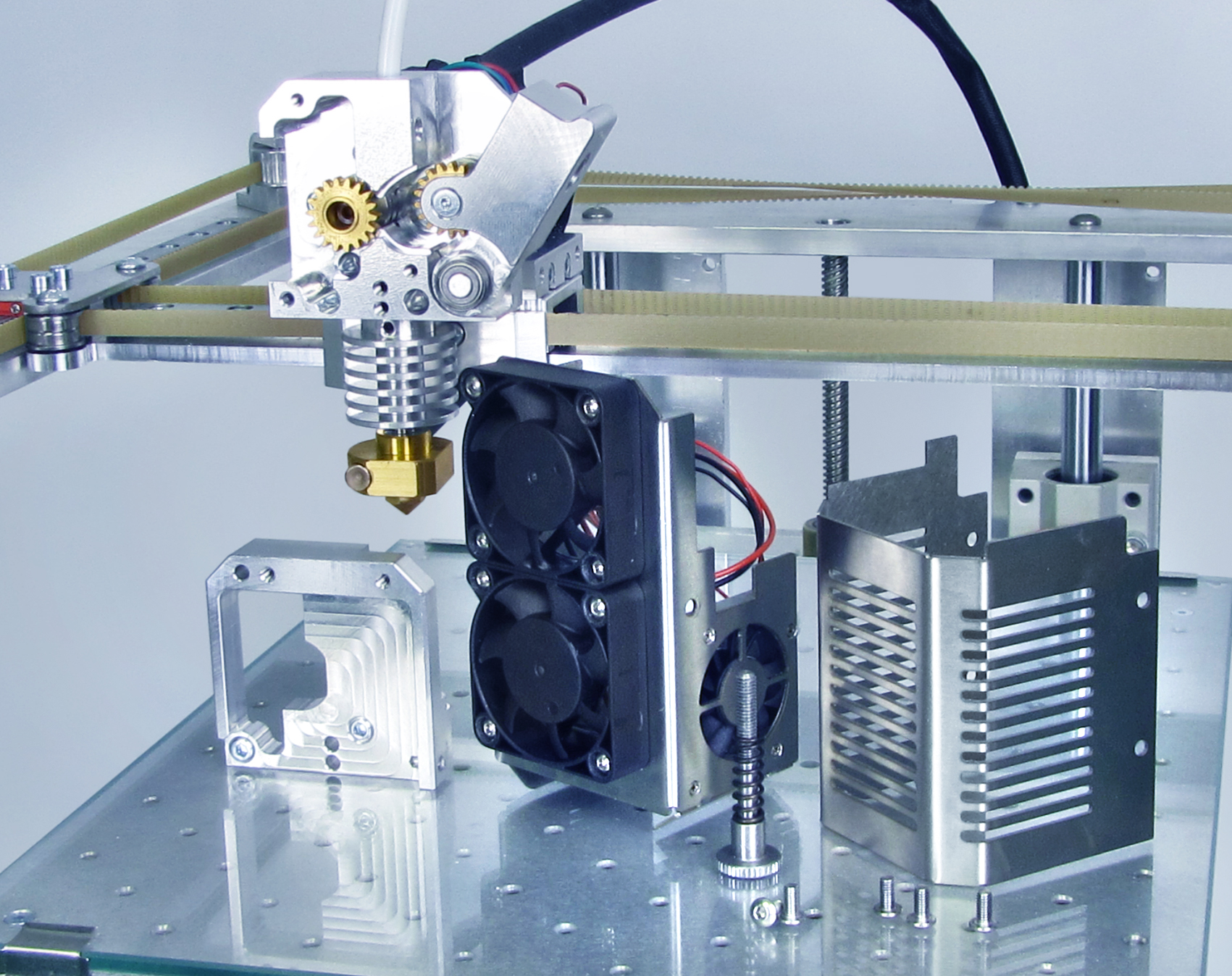

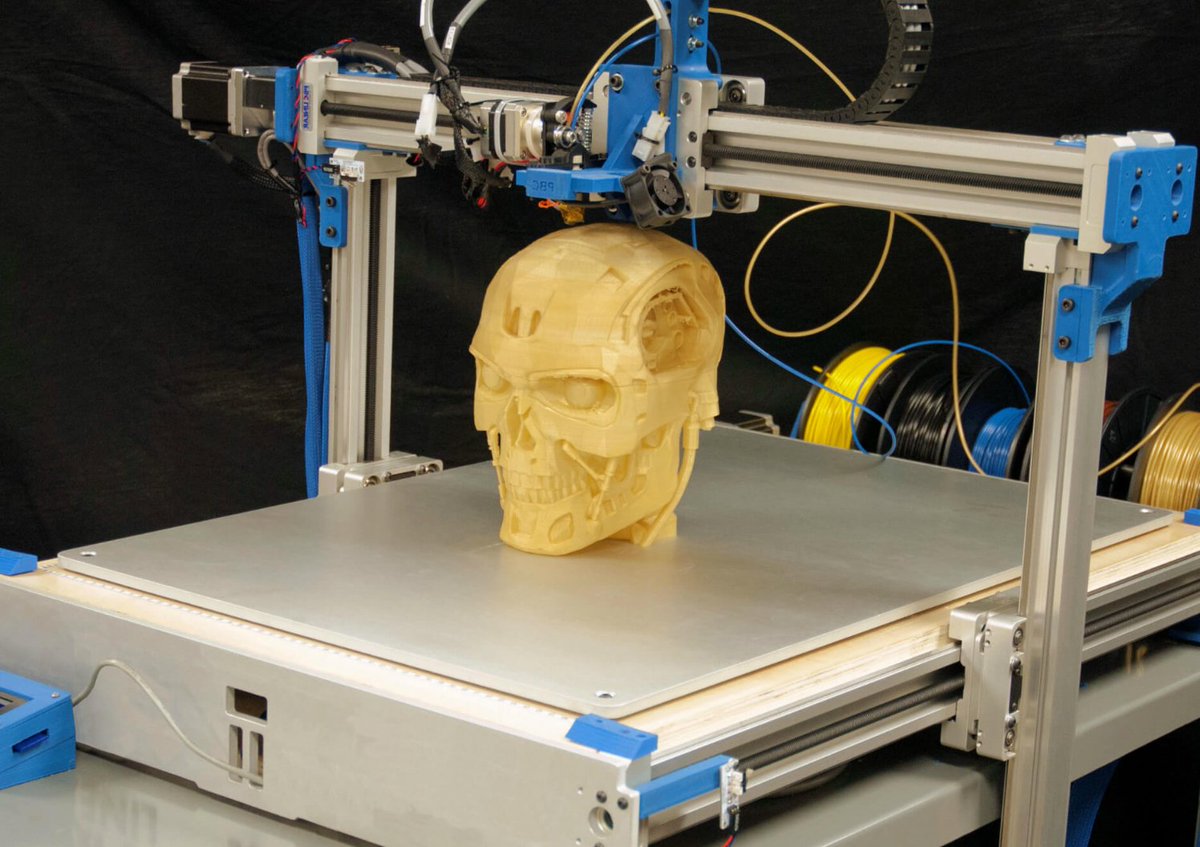

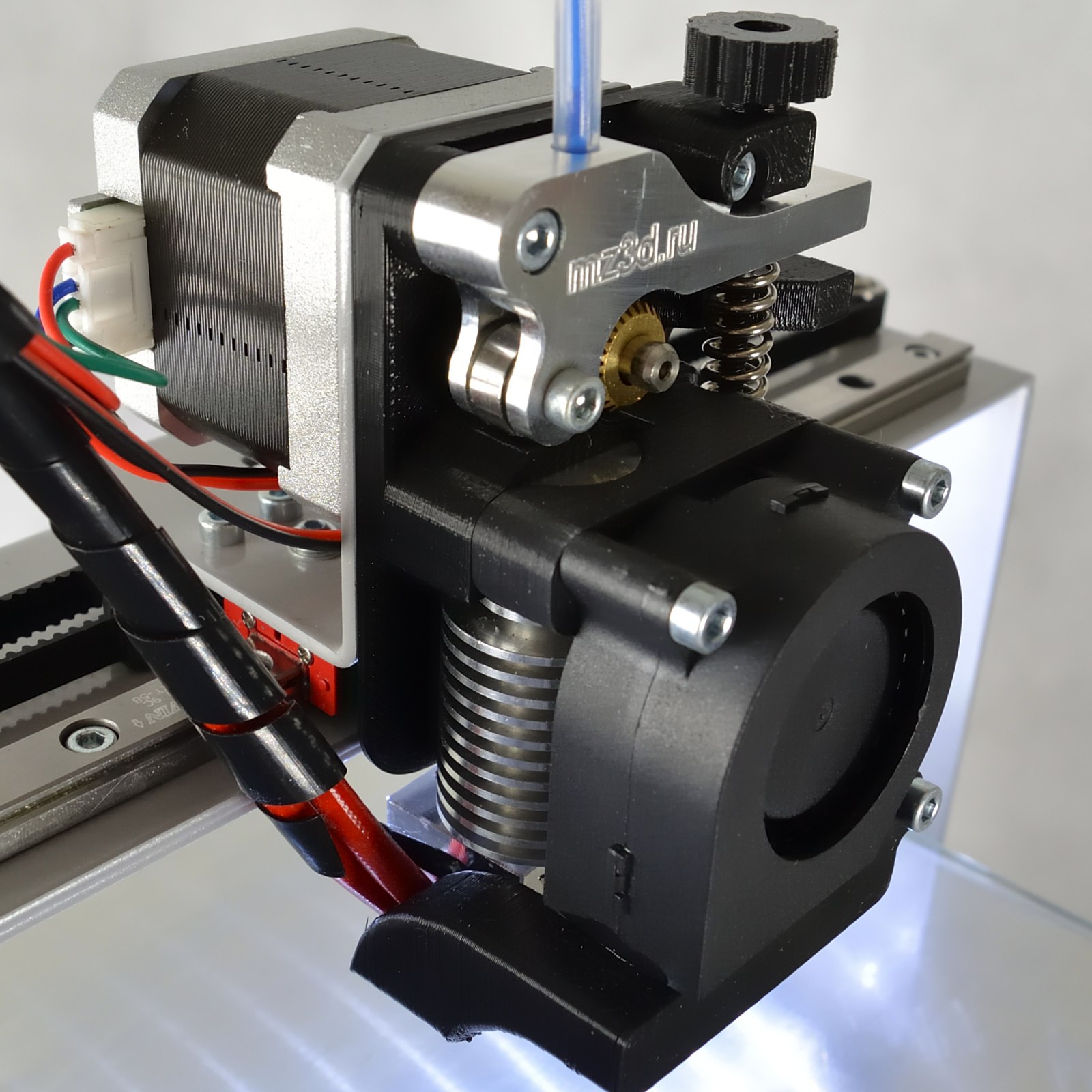

- К первой категории относятся принтеры, которые создают объекты путём экструзии расплавленного полужидкого материала из сопла печатающей головки.

Чаще всего это термопластик, который быстро затвердевает, покинув печатающую головку. Другие 3D-принтеры, основанные на экструзии, производят объекты, выводя расплавленный металл или шоколадную глазурь (для печати кулинарных творений). Есть также принтеры, которые используют бетон, керамическую пасту или глину.

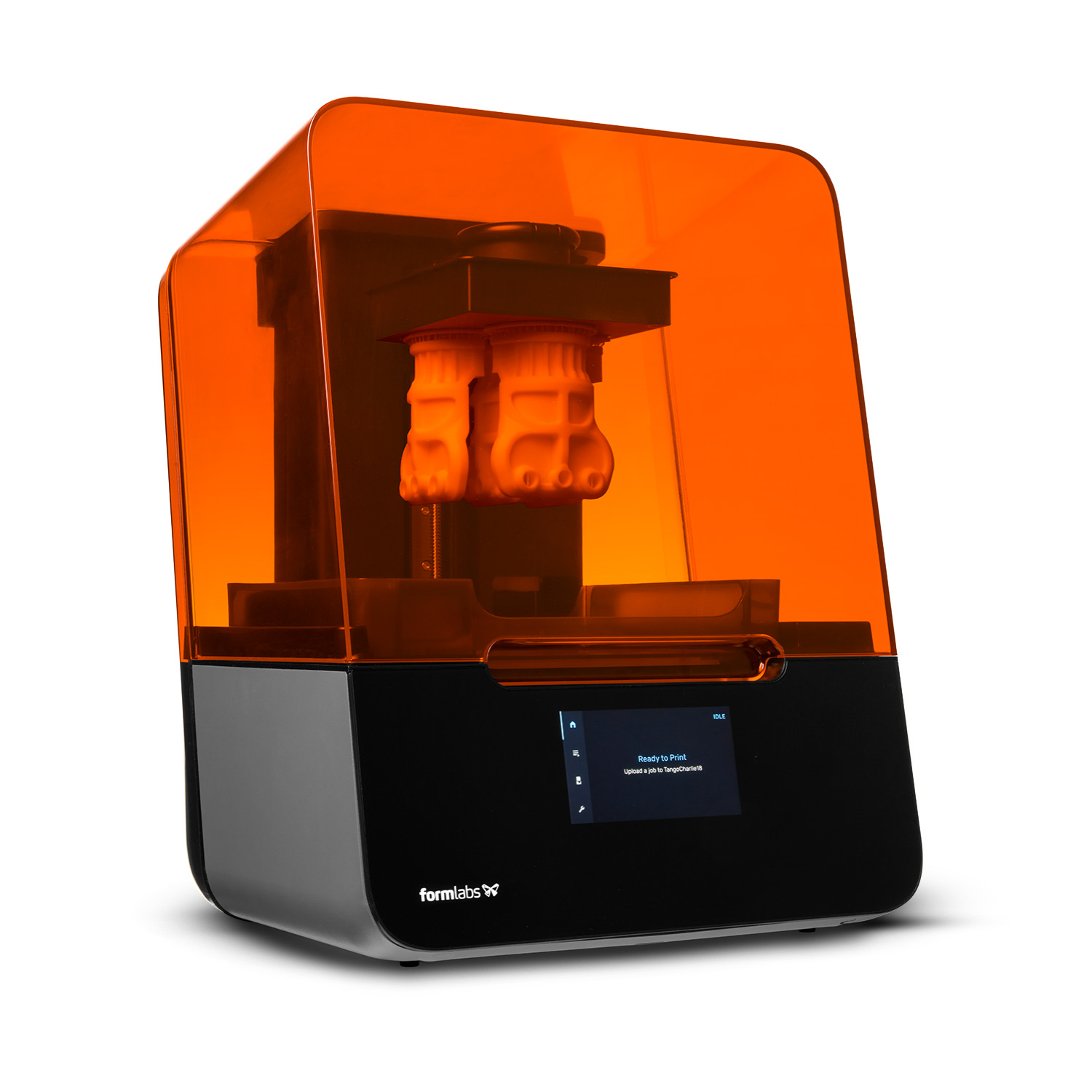

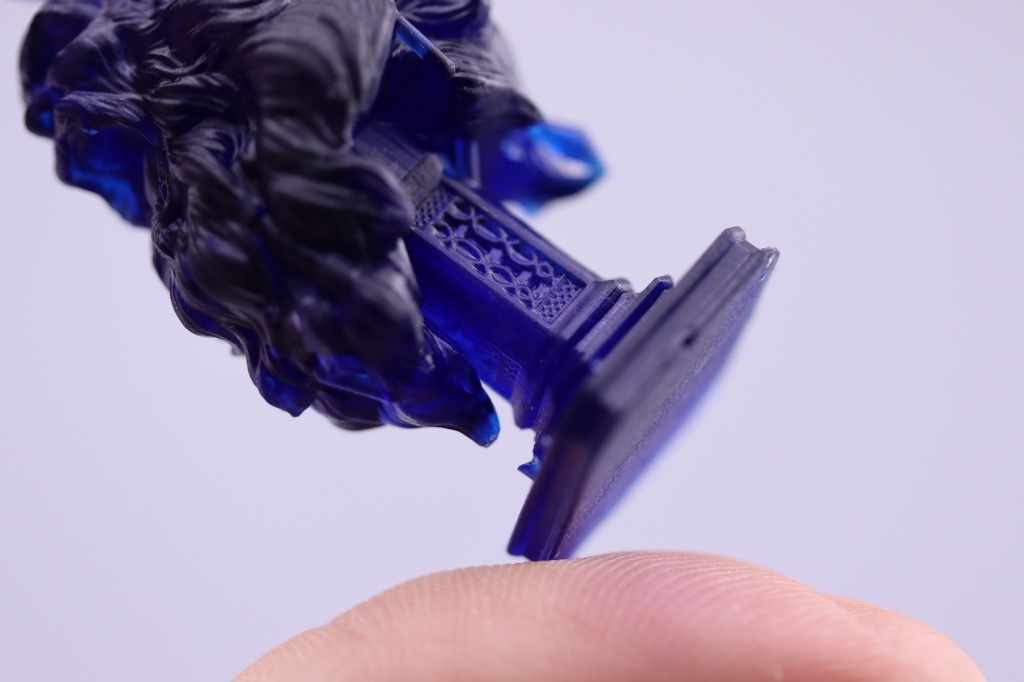

Чаще всего это термопластик, который быстро затвердевает, покинув печатающую головку. Другие 3D-принтеры, основанные на экструзии, производят объекты, выводя расплавленный металл или шоколадную глазурь (для печати кулинарных творений). Есть также принтеры, которые используют бетон, керамическую пасту или глину. - Вторая категория 3D-принтеров создаёт слои объектов путём выборочного затвердевания жидкой смолы, известной как «фотополимер», застывающий при воздействии лазера или другого источника света. Некоторые из таких машин создают слои объектов внутри резервуара с жидкостью. А другие выпускают слой смолы из печатающей головки, и используют ультрафиолет, чтобы закрепить его перед нанесением следующего слоя. Есть приборы, которые смешивают несколько разных фотополимеров в одном задании на печать, что позволяет им выводить цветные объекты, сделанные из нескольких материалов. В частности, один из таких принтеров — J750

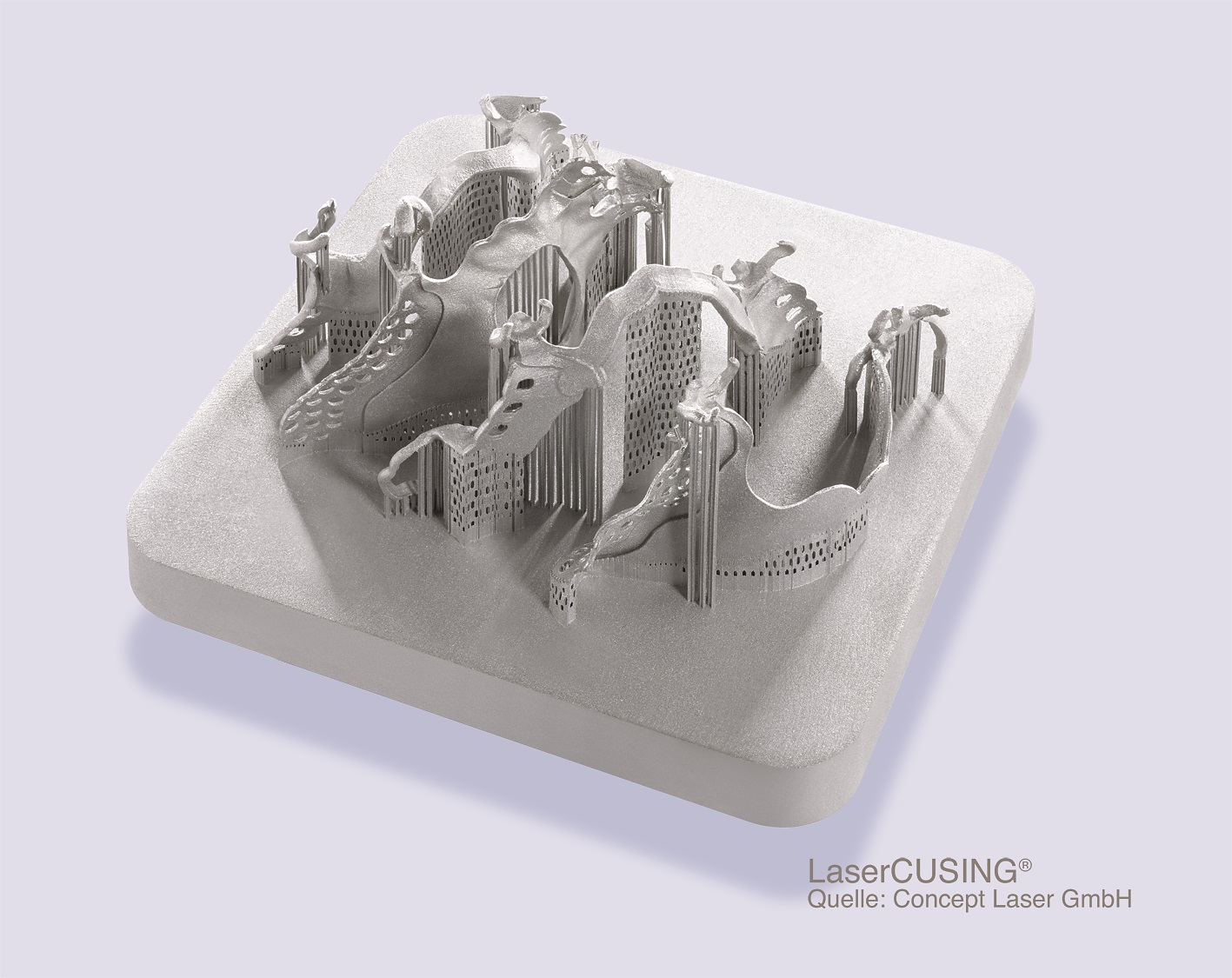

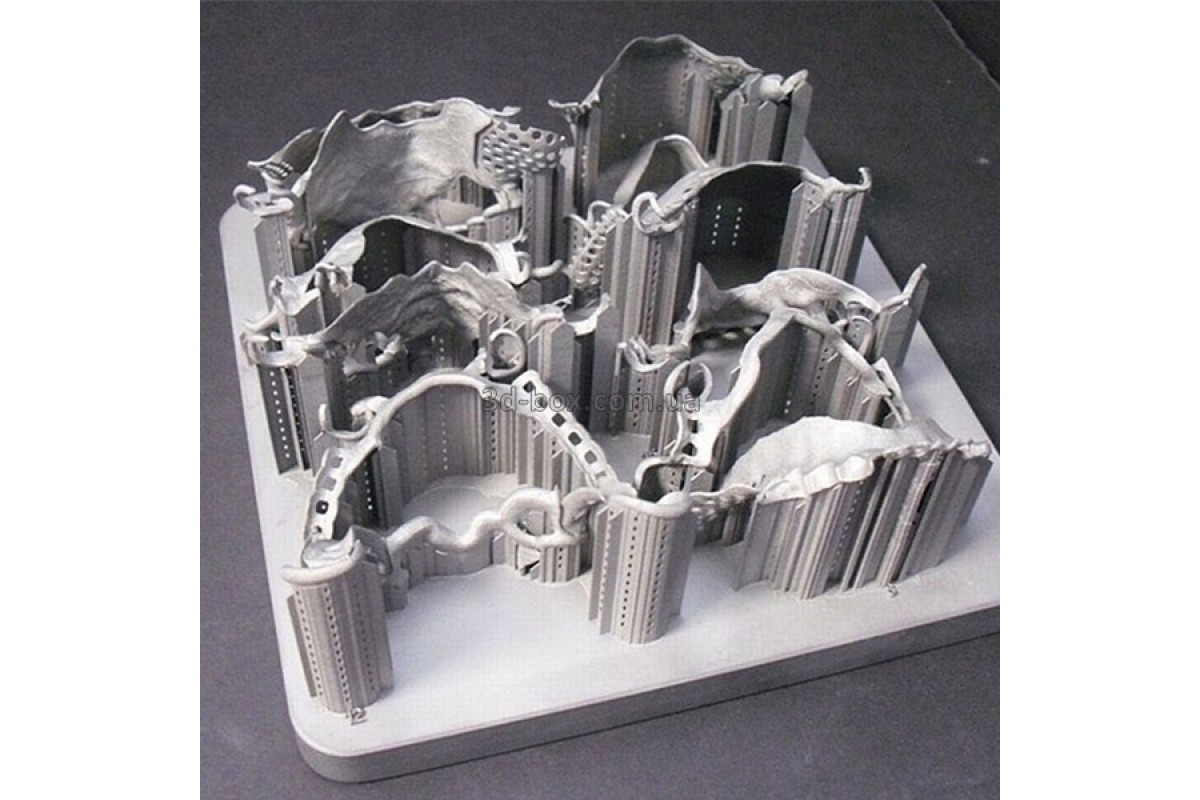

- Третья и самая распространённая категория оборудования создаёт слои, выборочно склеивая гранулы очень тонкого порошка. Такое «связывание гранулированных материалов» достигается путём нанесения клея на слои порошка или плавлением гранул лазером или другим источником тепла. Существует множество видов порошковой адгезии на основе различных материалов. К ним относятся нейлон, воск, бронза, нержавеющая сталь, кобальт-хром и титан.

- Последняя категория 3D-принтеров построена на

Рынок и применение

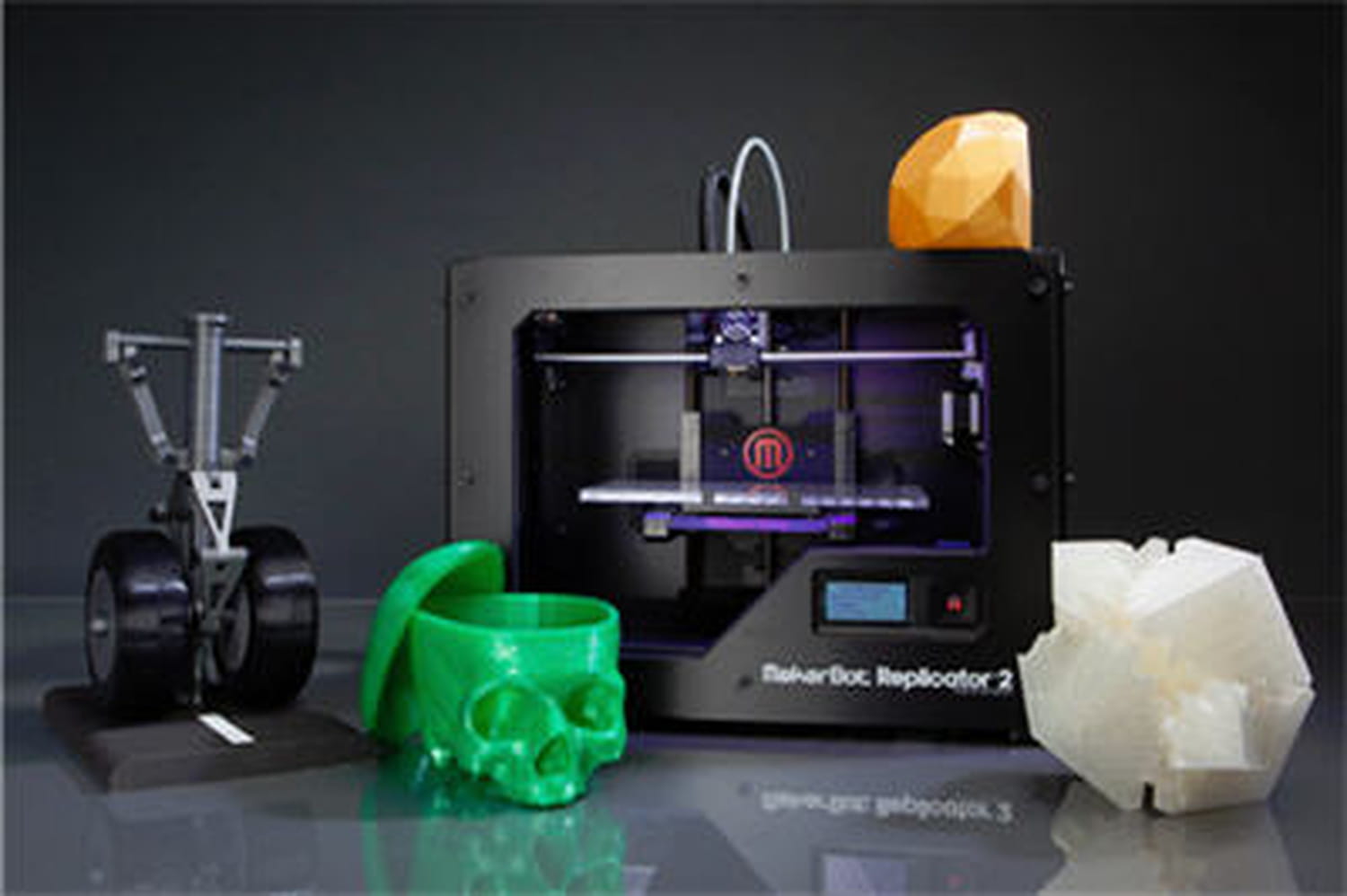

3D-печать используется для создания прототипов, изготовления пресс-форм, прямого цифрового и индивидуального производств. Поставщики оборудования, программного обеспечения и материалов для 3D-печати уже обслуживают потребности различных секторов рынка. И сейчас мы рассмотрим эти области применения, чтобы понять за счёт чего развивается технология трёхмерной печати.

Поставщики оборудования, программного обеспечения и материалов для 3D-печати уже обслуживают потребности различных секторов рынка. И сейчас мы рассмотрим эти области применения, чтобы понять за счёт чего развивается технология трёхмерной печати.

Быстрое прототипирование

Чаще всего 3D-принтеры применяются для быстрого прототипирования (RP — Rapid Prototyping). К этому относятся концепты и функциональные прототипы. Концепты представляют собой простые, нефункциональные «черновики» дизайна продукта (например, бутылка без съёмной крышки) и предназначены для того, чтобы художники могли воссоздать свои идеи в физическом формате. Функциональные прототипы напротив — более сложны и позволяют оценить форму, соответствие и функции каждой части продукта перед тем, как пустить его в производство.

Функциональные прототипы и концепты создавались ещё до появления 3D-принтеров с использованием трудоёмких методов и инструментов. Поэтому на их производство нередко уходят много дней, недель или даже месяцев, а стоимость составляет тысячи или десятки тысяч долларов. 3D-принтеры могут создавать концепты и функциональные прототипы за несколько дней или даже часов, и за небольшую часть от стоимости традиционными способами изготовления. К примерам из этой отрасли можно отнести концепты автомобилей для Формулы-1.

3D-принтеры могут создавать концепты и функциональные прототипы за несколько дней или даже часов, и за небольшую часть от стоимости традиционными способами изготовления. К примерам из этой отрасли можно отнести концепты автомобилей для Формулы-1.

Помимо экономии времени и денег, печать прототипов позволяет выводить на рынок улучшенные продукты, поскольку дизайн обычно проходит через множество итераций. Например, производитель термосов Thermos использует 3D-принтеры компании Stratasys для изготовления прототипов за часы, а не дни, и за пятую часть стоимости производства от внешнего поставщика. Поскольку дизайнеры теперь могут «создавать столько прототипов, сколько потребуется», компания смогла доработать до совершенства такие характеристики продукта, как крепление крышки и удобство разливки.

Технология 3D-печати в цвете из различных материалов и металлов продолжает развиваться, поэтому ассортимент и качество продуктов, включая их компоненты, которые можно быстро прототипировать, продолжают увеличиваться. Так компания Nano Dimension продемонстрировала настольный 3D-принтер — DragonFly 2020, который может изготавливать функциональные прототипы печатных плат. Это оборудование использует струйную технологию для вывода высокопроводящих «наночернил» и может производить многослойные платы, включая все соединения между слоями. В то время, когда многие компании ждут дни или недели, чтобы получить прототип платы от внешнего поставщика, аппарат напечатает её за считанные часы.

Так компания Nano Dimension продемонстрировала настольный 3D-принтер — DragonFly 2020, который может изготавливать функциональные прототипы печатных плат. Это оборудование использует струйную технологию для вывода высокопроводящих «наночернил» и может производить многослойные платы, включая все соединения между слоями. В то время, когда многие компании ждут дни или недели, чтобы получить прототип платы от внешнего поставщика, аппарат напечатает её за считанные часы.

Пресс-формы и другие инструменты производства

Помимо прототипов, 3D-принтеры используются для изготовления пресс-форм и других приспособлений для производственного оборудования. Пресс-форма нужна для того, чтобы отливать в ней металлы или пластмассы. Как и прототипы, пресс-формы традиционно изготавливались вручную. Поэтому применение 3D-принтеров поможет сэкономить время и деньги крупным производителям. Например, используя принтеры Fortus компании Stratasys, автомобильный гигант Volvo Trucks из Лиона во Франции сократил время, необходимое для изготовления некоторых комплектующих двигателей — с 36 дней до 2.

В августе 2016 года американская Oak Ridge National Laboratory напечатала на 3D-принтере инструмент для торцовки и сверления 5,34 x 1,34 x 0,46 м для компании Boeing. Он применяется при строительстве пассажирских самолётов, и был напечатан из армированного углеродным волокном пластика примерно за 30 часов. Раньше изготовление такой детали заняло бы три месяца. Как объяснил Лео Кристодулу из Boeing: «Инструменты аддитивного производства, такие как инструмент для триммирования крыла: сэкономят энергию, время, рабочую силу и производственные затраты. Также они являются частью нашей стратегии по применению технологии 3D-печати в производственных областях».

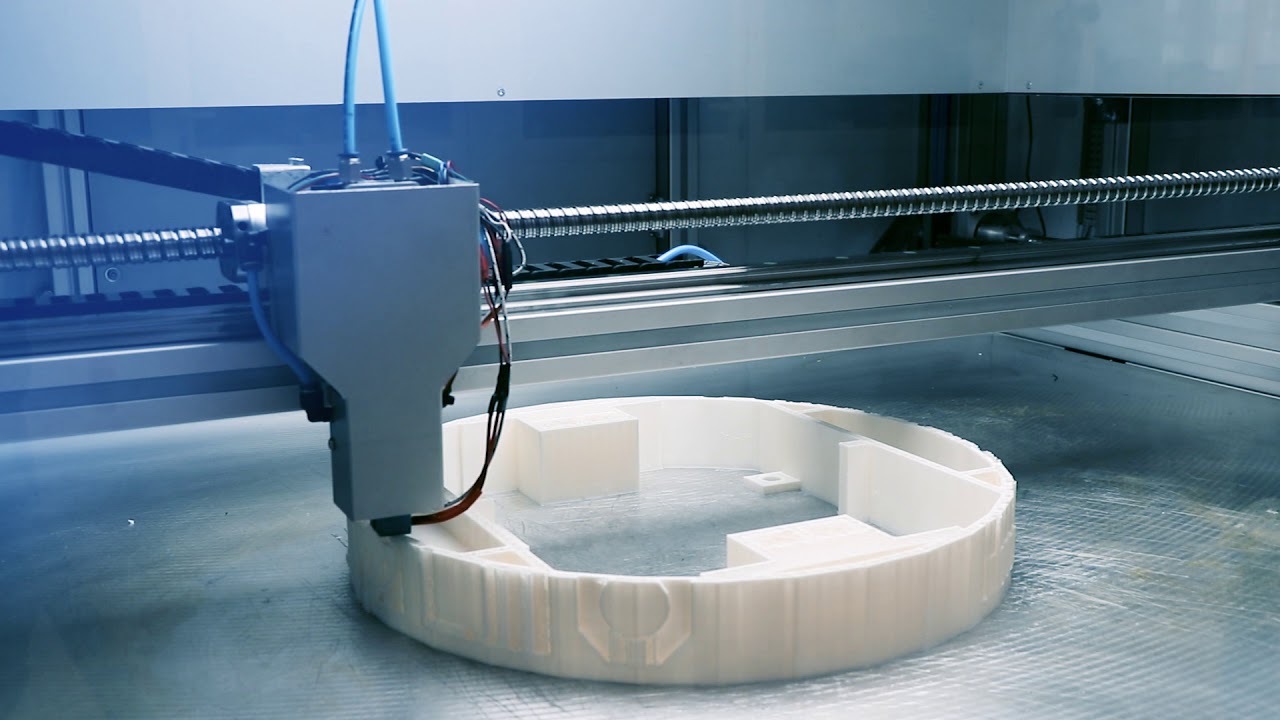

Ещё одно многообещающее применение — производство пресс-форм, используемых для литья металлов. 3D-принтеры способны изготавливать требуемые формы, а также любые дополнительные стержни, необходимые для размещения внутри них. Процесс осуществляется путём нанесения тонких слоёв формовочного песка, которые скрепляются связующим веществом. Полученные в результате 3D-распечатка формы отправляется в литейный цех, где в неё заливают расплавленный металл для получения готового изделия.

Полученные в результате 3D-распечатка формы отправляется в литейный цех, где в неё заливают расплавленный металл для получения готового изделия.

ExOne — одна из компаний, специализирующихся на производстве 3D-принтеров для аддитивного производства при помощи литейного песка. Как утверждает компания, с помощью 3D-печати форм и стержней из литейного песка производители могут не только сэкономить время и снизить затраты, но также повысить точность и отливать более сложные детали. Это связано с тем, что формам и стержням, напечатанным на 3D-принтере, не требуется постобработка, которая могла нанести им повреждения.

Сердечник, отлитый в форме, которая изготовлена на 3D-принтере ExOne

3D-принтеры также можно использовать для изготовления пресс-форм, которые нужны для литья пластмассовых деталей под давлением. Такие формы обычно стоят десятки тысяч долларов и традиционно изготавливаются из алюминия. Технически, 3D-принтер уже может изготавливать алюминиевые формы для литья под давлением с помощью металлического порошка. Но в настоящее время принтеры изготавливают такие формы из смолы при помощи фотополимеризации. Формы из пластмассы не такие износостойкие, как их алюминиевые аналоги. Но они дешевле, быстрее производятся и их можно использовать для изготовления до 200 пластиковых деталей, прежде чем потребуется замена.

Но в настоящее время принтеры изготавливают такие формы из смолы при помощи фотополимеризации. Формы из пластмассы не такие износостойкие, как их алюминиевые аналоги. Но они дешевле, быстрее производятся и их можно использовать для изготовления до 200 пластиковых деталей, прежде чем потребуется замена.

Компания Bi-Link, базирующаяся в Блумингдейле штата Иллинойс, занимается 3D-печатью малотиражных пресс-форм для литья под давлением. Она изготавливает детали для производителей электроники и медицинского оборудования по всему миру. Принтер ProJet 3500 HD Max от 3D Systems создаёт форму за часы, вместо недель. Как отметил директор по исследованиям и разработкам Франк Зиберна: «Клиенты в восторге от этой услуги. Раньше приходилось ждать две-три недели, чтобы получить только инструменты, — не говоря уже о тестовых деталях. С помощью ProJet 3500 HD Max можно изготавливать для одного заказчика четыре различных конструкции в течение шести дней, отправив ему 10-12 деталей для каждой итерации за ночь».

Некоторые компании занимаются созданием машин, способных печатать объекты из воска (или его заменителей), чтобы создавать формы для литья по выплавляемым моделям. Восковой объект печатают на 3D-принтере, затем вокруг него формируют форму из такого материала, как гипс. После форма нагревается, в результате чего воск «выгорает» и стекает. Затем в форму заливают расплавленный металл или другой жидкий материал для создания готового изделия. Применение 3D-принтеров для создания восковых моделей довольно распространено в производстве ювелирных изделий и других отраслях, специализирующихся на сложных и дорогостоящих предметах. Как и пресс-формы для литья под давлением, восковые образцы являются расходным материалом, поскольку процесс создания готового изделия приводит к их разрушению.

Прямое цифровое производство

На нескольких нишевых рынках, 3D-принтеры уже используются для производства готовых промышленных компонентов и даже потребительских товаров. Такая разработка именуется как «прямое цифровое производство» (DDM — Direct Digital Manufacturing) и приобретает всё большую популярность, например, в авиации. Airbus и Boeing устанавливают десятки тысяч компонентов своих самолётов, напечатанных на 3D-принтере.

Airbus и Boeing устанавливают десятки тысяч компонентов своих самолётов, напечатанных на 3D-принтере.

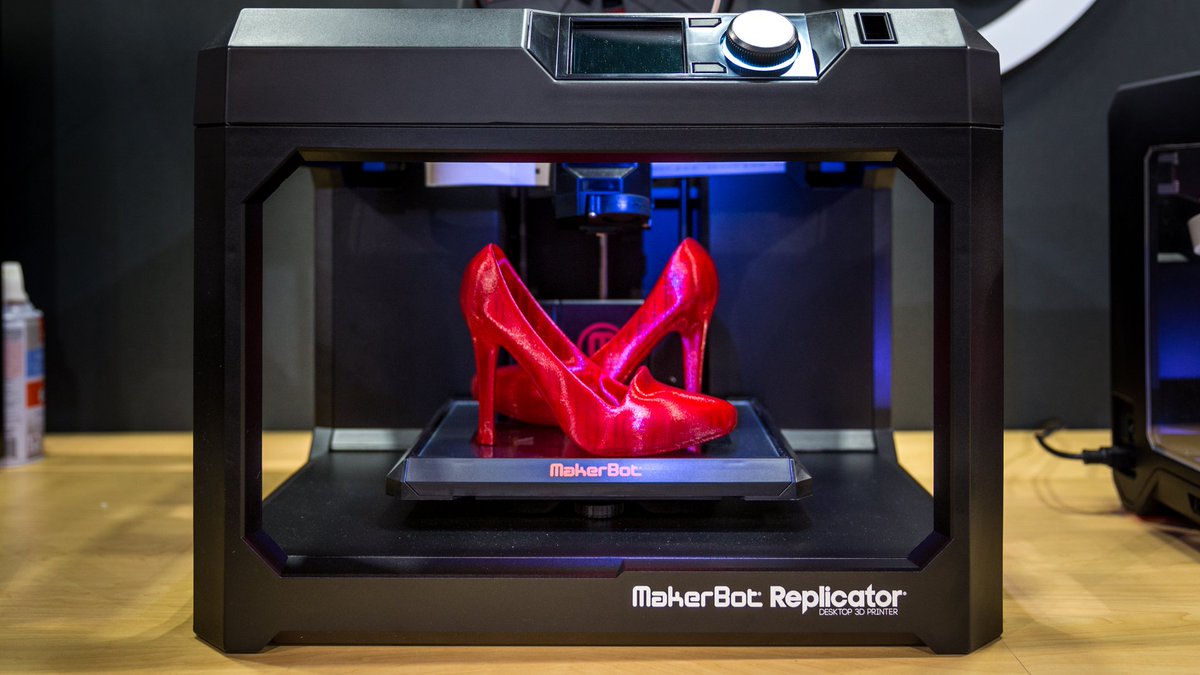

К другим отраслям DDM относятся автомобилестроение, медицина, производство ювелирных изделий и обуви. Одним из ведущих пионеров считается Nike. По словам главного операционного директора Эрика Спранка, компания «сделала ряд открытий в области дизайна и производства с помощью 3D-печати, которые позволят создавать совершенно новую индивидуальную систему амортизации обуви». С этой целью Nike строит «Центр Создания Передовых Продуктов» (Advanced Product Creation Center) площадью около 11-ти тысяч квадратных метров для размещения 3D-печати и других технологий проектирования и производства.

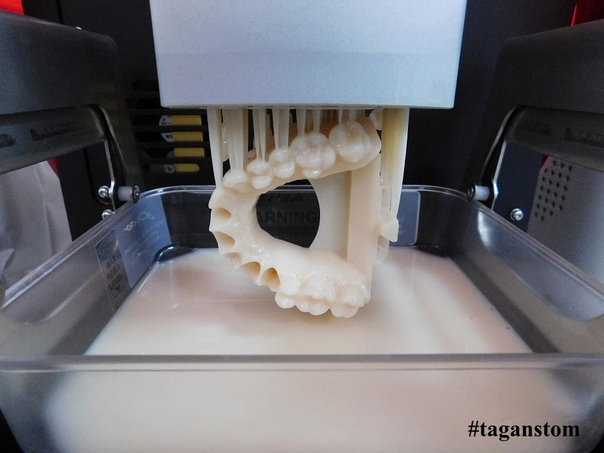

Вполне возможно, что в будущем с помощью 3D-принтера будет изготавливаться всё что угодно, включая даже человеческие органы. Наиболее заметно это в стоматологии: восковые модели, ортодонтические аппликации, примерки, хирургические шаблоны и модели виниров теперь печатаются на 3D-принтере.

Помимо создания неорганических протезов, существуют «биопринтеры», которые наращивают человеческую ткань, накладывая слой за слоем живые клетки. Такая технология может совершить революцию в области медицины, к примеру, убрав очереди в доноростве органов. Компания Organovo — пионер биопечати — уже продаёт распечатанные ткани печени и почек для использования при тестировании на наркотики.

В дополнение к биопечати тканей вне тела, биопечать на нём или внутри раны уже находится в стадии разработки. Она включает в себя печать слоёв культивированных клеток непосредственно на рану или даже внутри с использованием методов хирургии «замочной скважины». Когда такая технология станет достаточно продвинутой, пациенту просто потребуется ввести инструмент в рану, который удалит повреждённые клетки и заменит их новыми. Эти инструменты смогут даже залечить рану, образовавшуюся при их введении.

Индивидуальное производство

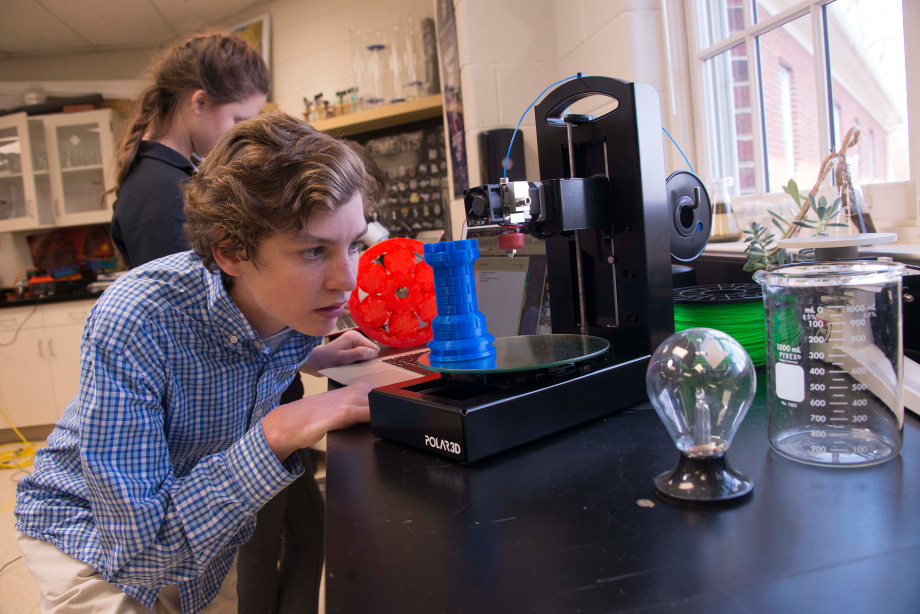

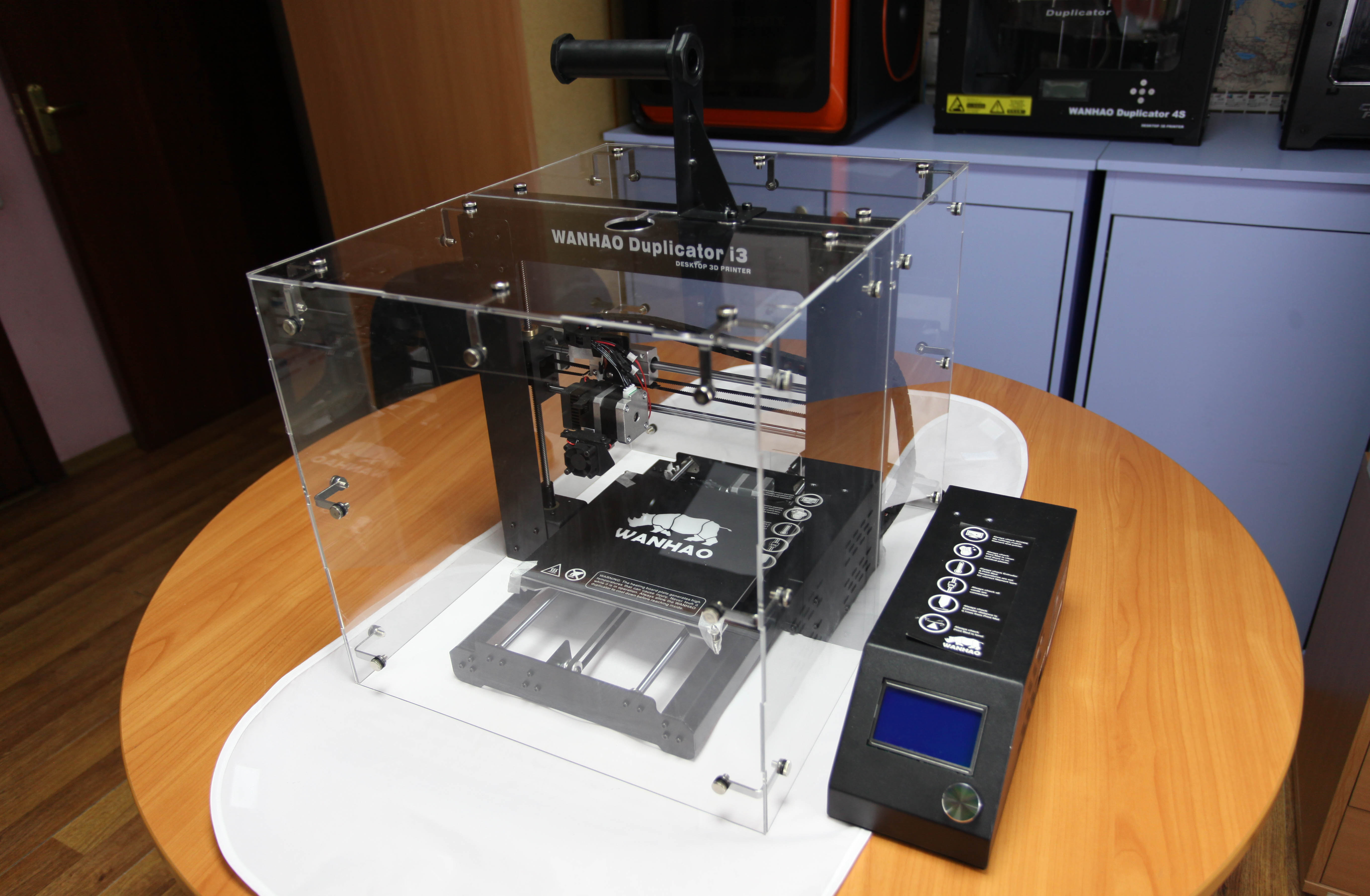

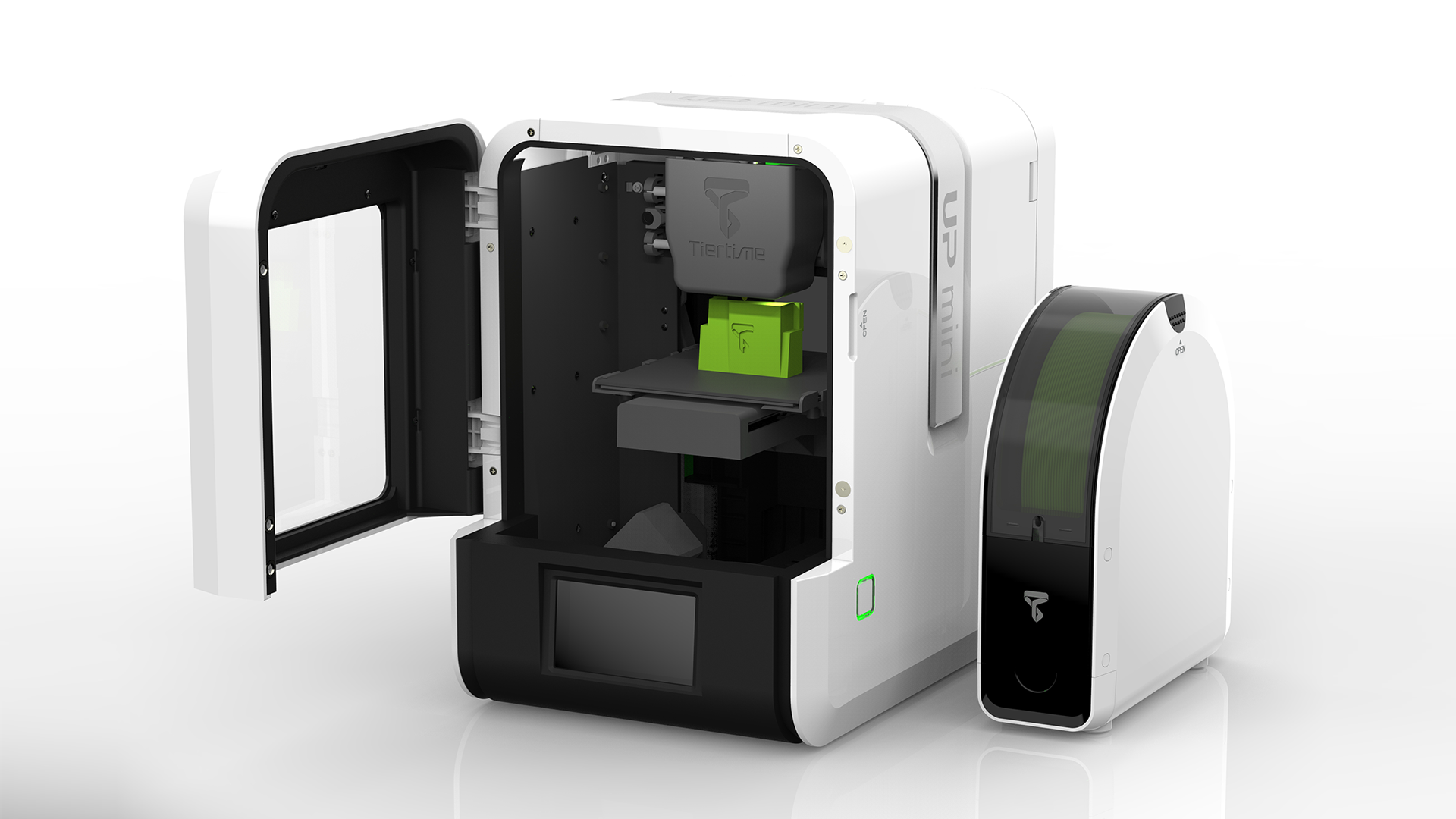

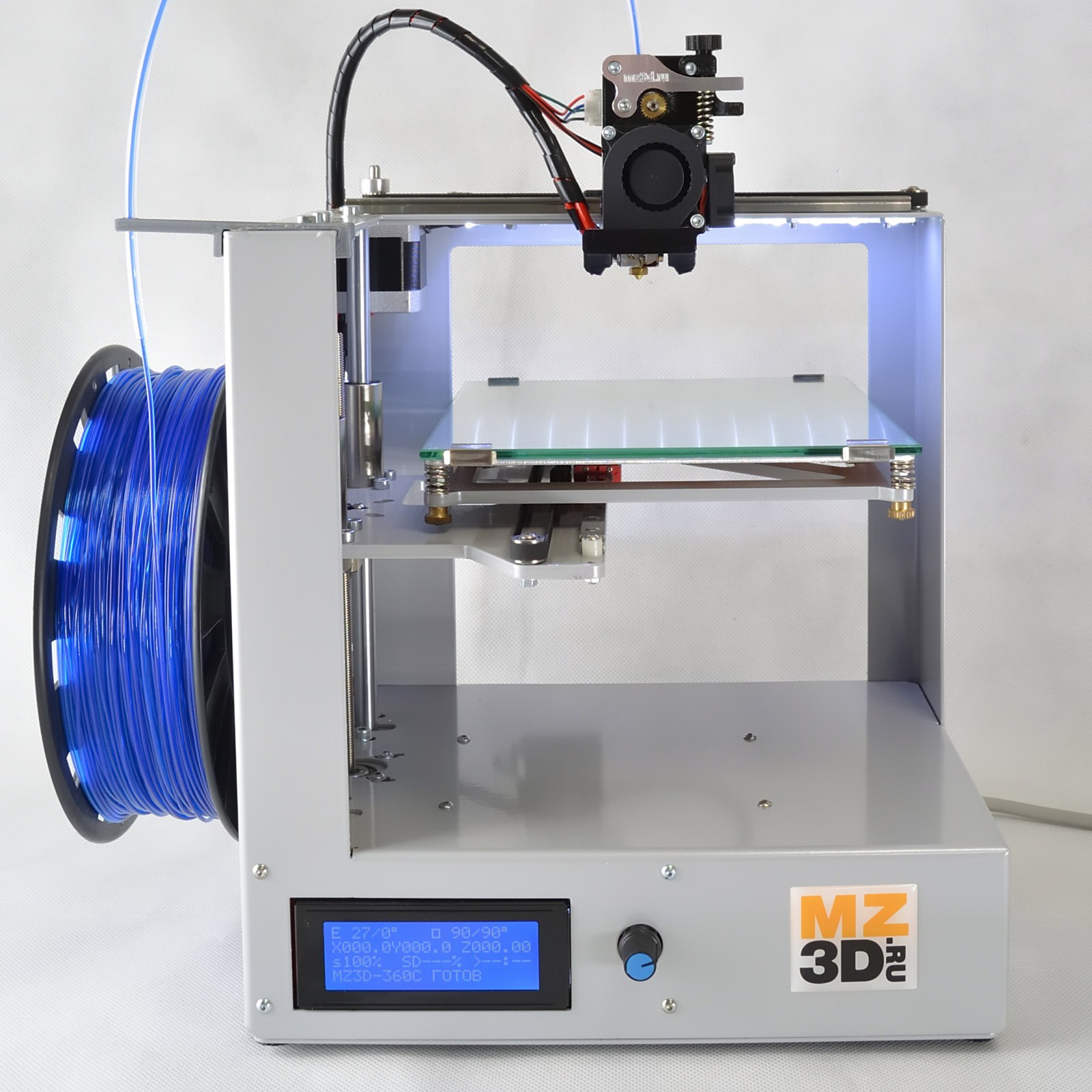

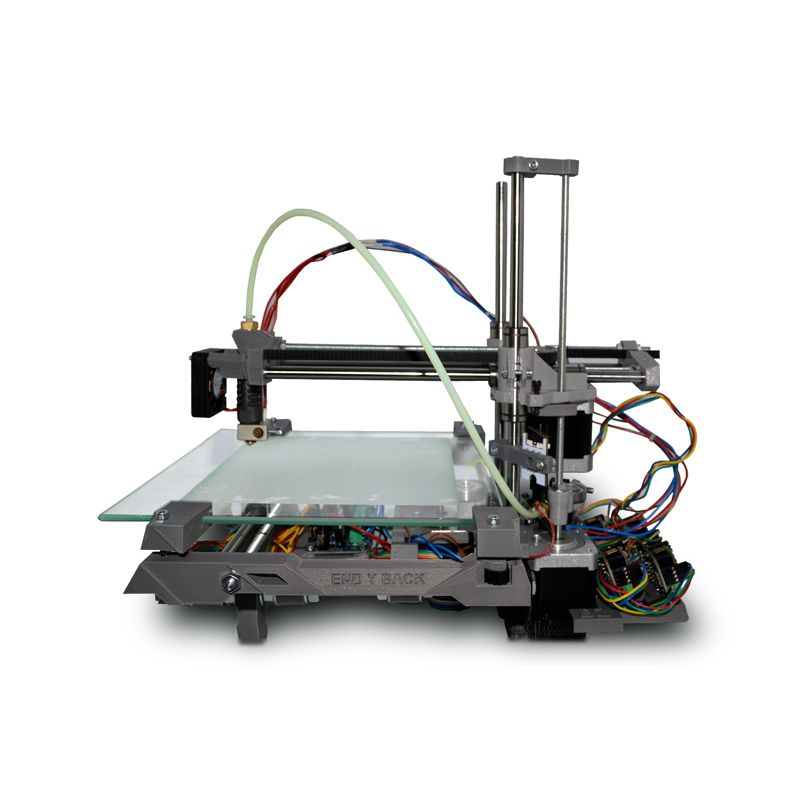

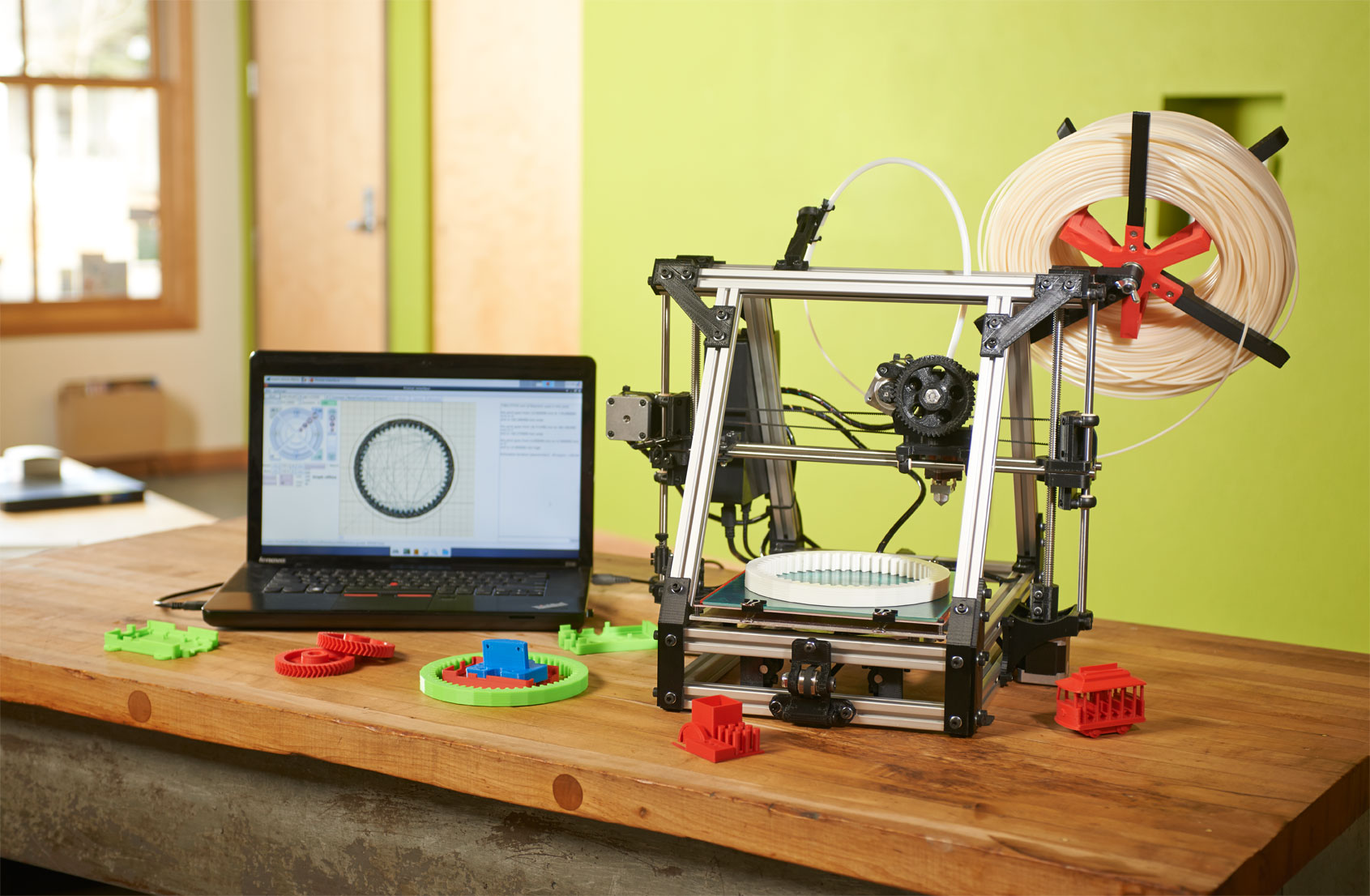

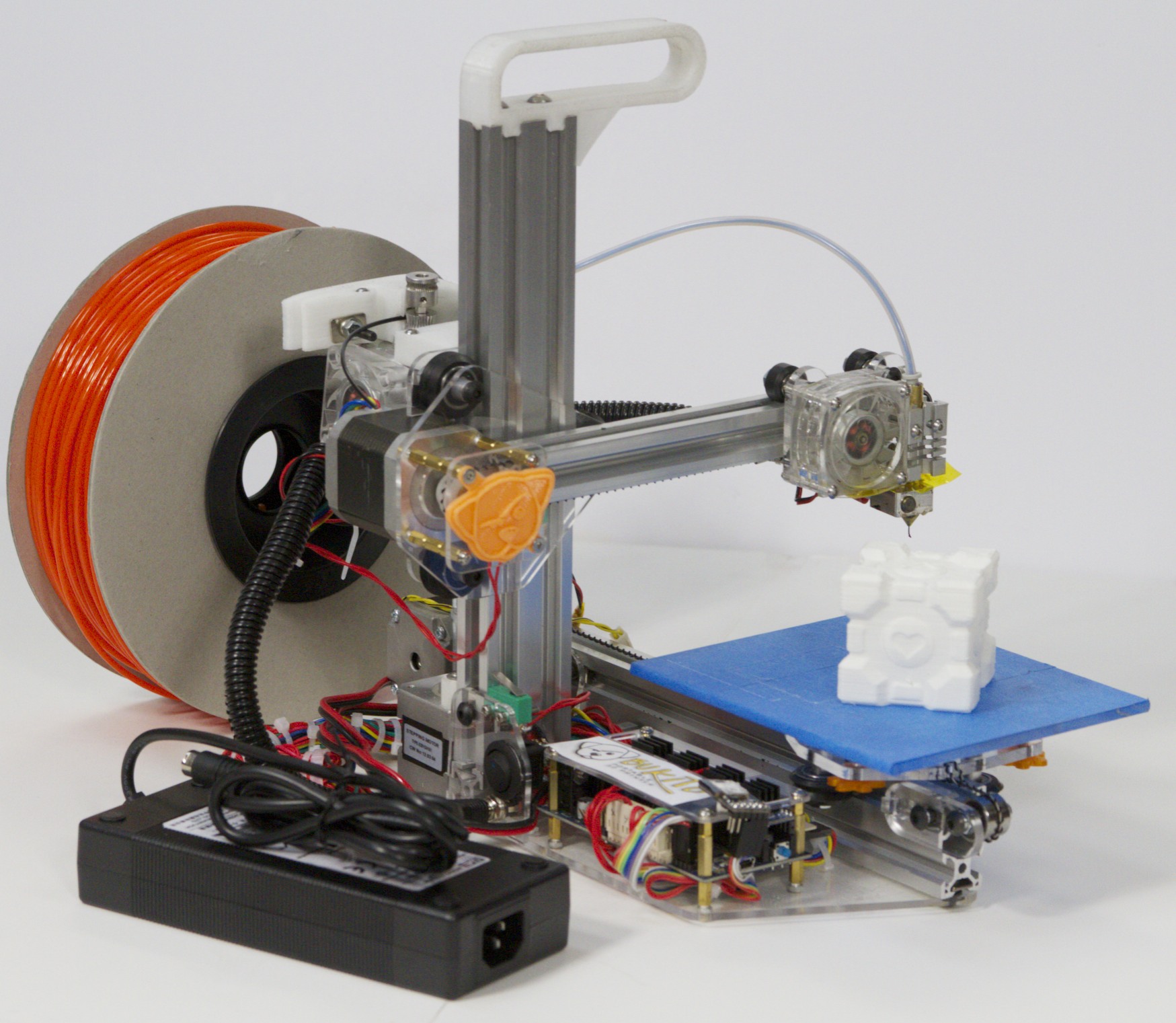

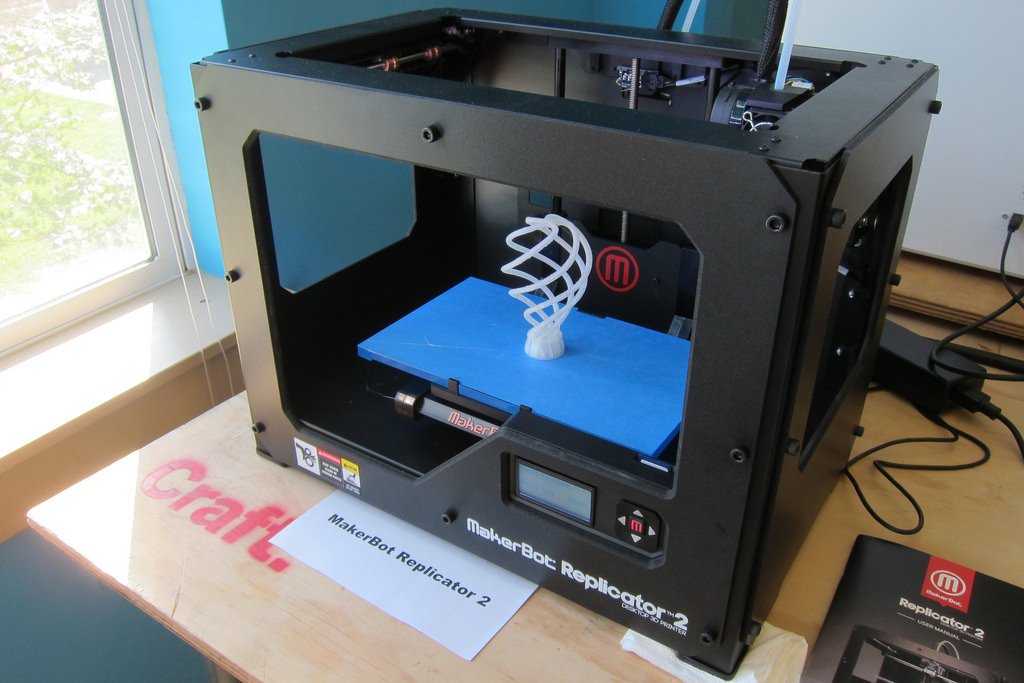

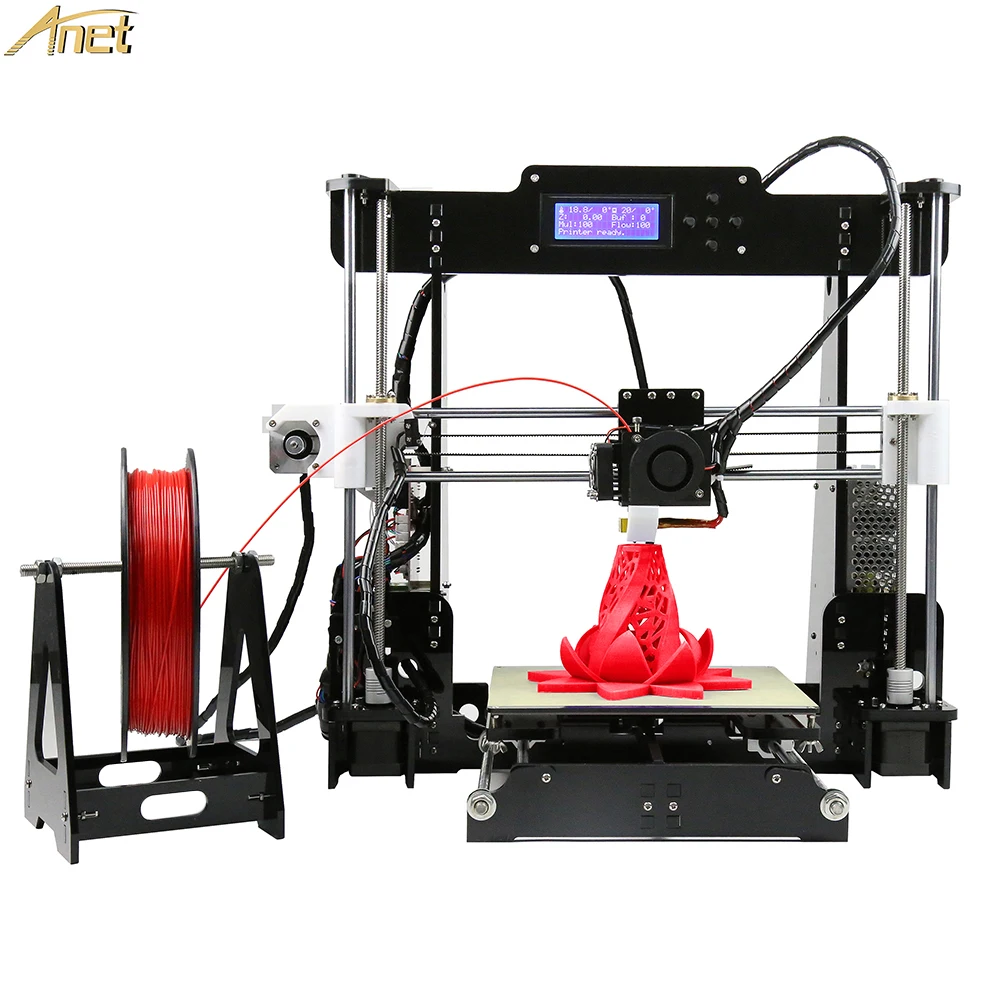

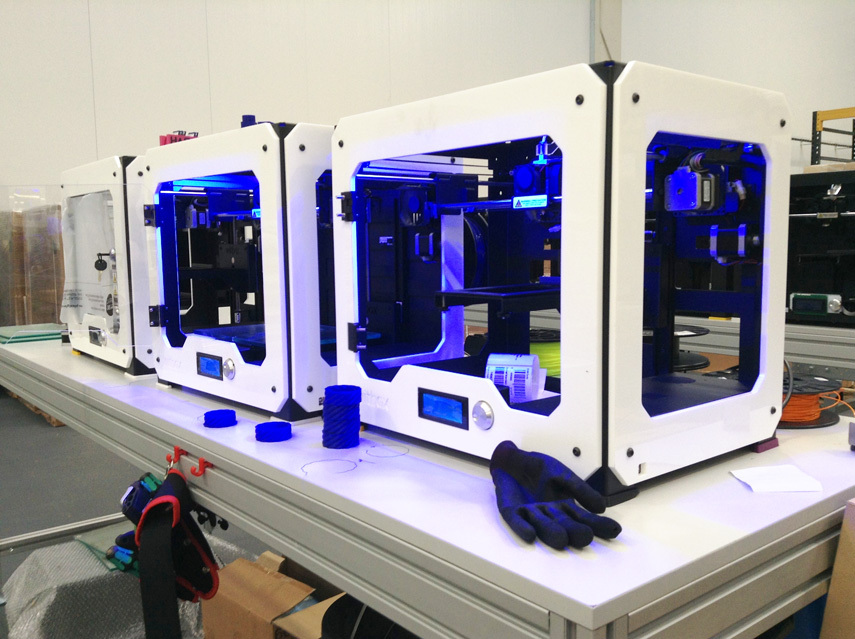

Параллельно с ростом промышленной 3D-печати наблюдается рост индивидуального производства. Это все ситуации, когда предприниматель печатает на 3D-принтере собственные вещи, минуя запуск производства на удалённой фабрике. На рынке уже есть несколько сотен профессиональных 3D-принтеров по цене от 230 долларов.

Это все ситуации, когда предприниматель печатает на 3D-принтере собственные вещи, минуя запуск производства на удалённой фабрике. На рынке уже есть несколько сотен профессиональных 3D-принтеров по цене от 230 долларов.

В дополнение к растущему количеству персональных машин, растёт количество бесплатных и платных трёхмерных моделей, которые можно загрузить для распечатки. На ресурсе Thingiverse размещено более миллиона бесплатных моделей – некоторые из них можно адаптировать под требования пользователя. Вполне возможно, что предоставление такого контента станет фундаментом для массового персонального производства, поскольку устранит необходимость в творческих и инженерных навыках.

В настоящее время персональные и профессиональные 3D-принтеры ограничены в возможностях применением термопластика или композитов, а также фотополимерных смол. Поэтому ассортимент и качество изделий, которые можно изготовить на таком оборудовании, остаются низкими. При этом, всё большее количество облачных сервисов 3D-печати, таких как  materialise, позволяют любому загружать 3D-объект, который будет распечатан на промышленном оборудовании. Скорее всего, именно доступ к такой услуге – а не продажа персональных 3D-принтеров – станет движущей силой для революции индивидуального производства в течение следующих пяти-десяти лет.

materialise, позволяют любому загружать 3D-объект, который будет распечатан на промышленном оборудовании. Скорее всего, именно доступ к такой услуге – а не продажа персональных 3D-принтеров – станет движущей силой для революции индивидуального производства в течение следующих пяти-десяти лет.

Если большинство людей начнёт изготавливать требуемые им продукты самостоятельно – это окажет серьёзное влияние на многие отрасли. Компании, торгующие запчастями, уже опасаются угрозы массового изготовления личных вещей. Того же боятся представители транспортного секторов и логистики, потому что это изменит спрос на их услуги.

В 2014 году IBM Institute for Business Value опубликовал отчёт, в котором выделены четыре варианта будущего для индивидуального производства. И сейчас мы кратко с ним ознакомимся.

- Двумя неизвестными является скорость, с которой будет развиваться технология 3D-печати, и готовность потребителей принять индивидуальное производство. Если технологии будут совершенствоваться медленно, а потребители не станут применять 3D-печать в домашних условиях, — тогда мы увидим

- Есть и альтернатива: технологии развиваются медленно, но потребители желают стать производителями, — тогда нам ждёт «производственная революция», когда всё больше необходимых вещей будет изготавливаться мелкими предпринимателями.

- Ещё один вариант: технология 3D-печати совершит рывок, но потребители оставят её без внимания, — тогда такая печать станет основной технологией в промышленном производстве, и не окажет большого влияния на потребительский рынок.

- И последний ход событий: 3D-печать быстро развивается, а потребители её активно используют, — тогда мы станем свидетелями

Я же предполагаю, что вовлечение потребителей в 3D-печать будет расти вместе с совершенствованием технологии, но медленными темпами. Это означает, что в течение следующих нескольких десятилетий мы постепенно перейдём от «тихой революции» к «производственной революции», а затем и к «переосмыслению потребления».

Это означает, что в течение следующих нескольких десятилетий мы постепенно перейдём от «тихой революции» к «производственной революции», а затем и к «переосмыслению потребления».

Развитие индустрии 3D-печати

Существуют различные сегменты рынка 3D-печати, и находятся они на разных стадиях развития. Самые первые 3D-принтеры стали изготавливать прототипы в конце 1980-х годов, а использование печати для создания пресс-форм началось только через несколько лет после этого. Задолго до начала 2000-х появились первые готовые продукты и произведения искусства, распечатанные с помощью этой технологии. Наконец, изготовление на заказ стало возможным только в 2007 году с появлением первых 3D-принтеров с «открытым исходным кодом», которые частные лица могли себе позволить.

Я считаю, что половина всех прототипов станет изготавливаться на 3D-принтере уже к 2025 году. Однако, трёхмерная печать — не единственная технология быстрого прототипирования. Есть случаи, когда традиционные методы лучше подходят для производства прототипов. Невозможно представить, чтобы изобретатели перестали лепить вещи из глины, дерева, бумаги, металла, и всего остального, что есть в доступе на их кухнях, студиях, лабораториях, мастерских и сараях.

Невозможно представить, чтобы изобретатели перестали лепить вещи из глины, дерева, бумаги, металла, и всего остального, что есть в доступе на их кухнях, студиях, лабораториях, мастерских и сараях.

Что касается 3D-печати пресс-форм и инструментов производства — этот рынок в настоящее время отстаёт от быстрого прототипирования, но очень скоро станет основой аддитивного производства. Предполагаю, что для его насыщения потребуется минимум десятилетие. Поговорив с производителями промышленных 3D-принтеров — я в этом убедился. В большинстве отраслей, 3D-печать пресс-форм и других инструментов — представляет крупнейшую рыночную возможность.

В прямом цифровом производстве — такое только начинает происходить, хотя в настоящее время, это очень нишевый вид деятельности. Однако, в ближайшие десять лет или около того многие отрасли, в первую очередь авиакосмическая промышленность, автомобильный сектор, здравоохранение, мода, обувь и дизайнерские товары, будут использовать 3D-печать в качестве одной из своих основных производственных технологий. Это позволит создавать совершенно новые виды продукции и привлечёт внимание СМИ. И даже в этом случае, через 10 или 20 лет подавляющее большинство объектов в нашей жизни по-прежнему будет производиться традиционными методами.

Это позволит создавать совершенно новые виды продукции и привлечёт внимание СМИ. И даже в этом случае, через 10 или 20 лет подавляющее большинство объектов в нашей жизни по-прежнему будет производиться традиционными методами.

Точно так же, в течение многих десятилетий изготовление личных вещей будет составлять нишевый сегмент рынка как в индустрии 3D-печати, так и в общемировом производстве. В настоящее время, не более 10% доходов индустрии 3D-печати формируется за счёт продажи персональных принтеров. Многие такие машины продаются компаниям, а не частным лицам. Но это не означает, что продажа персонального оборудования для домашнего использования не представляет рыночных возможностей.

Можно утверждать, что домашнее производство не станет движущей силой революции 3D-печати — и многие участники отрасли, с этим согласны. Тем не менее, буду ждать с нетерпением 3D-принтеров за 99 долларов, которые смогут изготавливать небольшие пластиковые предметы на основе модели, отправленной с планшета или смартфона.

Изготовление новых продуктов новыми способами

Как и предшествовавшая интернет-революция, 3D-печать позволяет компаниям и частным лицам достигать ранее невозможного. И причина не только в создании прототипов и старых вещей новыми способами. Она делает это в соответствии с новыми бизнес-моделями. Давайте обозначим эти ключевые преимущества.

Разовое и мелкосерийное производство

При использовании традиционных методов, разовое и мелкосерийное производство стоит дорого, а зачастую и непомерно. Когда вещи печатаются на принтере, практически нет разницы в стоимости на единицу — то есть не важно требуются 1, 100 или 1000 копий, поскольку нет затрат на инструменты и рабочих. Поэтому во многих ситуациях, когда требуется несколько сотен или меньше компонентов, 3D-печать станет наиболее экономичным способом. Именно по этой причине, 3D-печать так широко применяется в быстром прототипировании и находит всё большее применения при производстве пресс-форм и других инструментов.

Джей Лено, который увлекается коллекционированием автомобилей, уже пользуется 3D-печатью для разового производства. В качестве примера: когда на редком концептуальном автомобиле EcoJet потребовалось заменить некоторые сломанные вентиляционные отверстия, он обратился в 3D Systems. Компания отсканировала сломанные детали, отремонтировала их в цифровом виде с помощью программы CAD и отправила полученные данные поставщику услуг Quickparts. Там новые вентиляционные отверстия напечатали на 3D-принтере из лёгкого нейлонового материала с наполнителем из волокон под названием DuraForm HST. В результате были получены надёжные запасные части, у которых соотношение прочности и веса стало лучше, чем у оригинала.

3D-печать используют при изготовлении реквизита для телешоу, кино и театральных постановок. С помощью этой технологии SpaceX печатает камеры двигателя космического корабля Crew Dragon, а NASA напечатала около 70 деталей для марсохода.

Кастомизация и персонализация

Помимо упрощения мелкосерийного производства идентичных вещей, трёхмерная печать позволяет настраивать продукцию в соответствии со вкусами покупателя и его физическими потребностями. Например, компания Robot Bike Co. использует технологию, чтобы изготавливать раму горного велосипеда R160 под заказ. Она создаётся из углеродного волокна, проходящего между титановыми выступами, которые печатаются на 3D-принтерах Renishaw. На сайте Robotbike.co покупатель вводит свой рост, размер ног и размах рук, что позволяет получить раму индивидуально под себя.

Например, компания Robot Bike Co. использует технологию, чтобы изготавливать раму горного велосипеда R160 под заказ. Она создаётся из углеродного волокна, проходящего между титановыми выступами, которые печатаются на 3D-принтерах Renishaw. На сайте Robotbike.co покупатель вводит свой рост, размер ног и размах рук, что позволяет получить раму индивидуально под себя.

Велосипед R160 — отличный пример реального продукта, который сочетает в себе детали, напечатанные на 3D-принтере, с другими стандартными компонентами. Это позволяет предложить продукт в соответствии с индивидуальными запросами экономичным способом. Я уверен, что со временем многие компании осознают потенциал «изделий на заказ» путём 3D-печати определённых деталей.

Оптимизация дизайна и сборки

Ещё одно ключевое преимущество 3D-печати состоит в том, что она снимает ограничения традиционных методов производства. Хотя дизайнер может придумать любой дизайн продукта, но если его компоненты нельзя отлить в форму, обработать и собрать — продукт никогда не появится на рынке. А в «дивном новом мире» 3D-печати можно создавать вещи, которые ранее было невозможно изготовить. Например, такой принтер может изготовить цепочку или ожерелье, состоящее из звеньев, которые не имеют разрывов и, следовательно, никогда не разойдутся.

А в «дивном новом мире» 3D-печати можно создавать вещи, которые ранее было невозможно изготовить. Например, такой принтер может изготовить цепочку или ожерелье, состоящее из звеньев, которые не имеют разрывов и, следовательно, никогда не разойдутся.

Команда TransFIORmers, участвующая в соревнованиях по мотогонкам, использовала 3D-принтер Renishaw для печати из металла, чтобы изготовить новую подвеску оптимизированной конструкции. Первоначальный вариант вручную изготавливался из стали, и при этом — для сборки требовалось двенадцать деталей, которые необходимо сваривать вместе. Но с помощью 3D-печати, команда смогла объединить конструкцию в единый титановый компонент, который не требовал сборки, что привело к снижению веса на 40% — критически важной характеристики для гонок.

Используя пластмассовые или полимерные материалы, некоторые принтеры могут создавать рабочие, предварительно собранные, составные механизмы, такие как коробка передач. Традиционно, производство многокомпонентных изделий включает этап окончательной сборки. Но когда вещи напечатаны на 3D-принтере — в этом нет необходимости.

Но когда вещи напечатаны на 3D-принтере — в этом нет необходимости.

Свободный доступ к рынку

Помимо улучшения характеристик продуктов, трёхмерная печать позволит гораздо большему количеству людей стать производителями. Это связано с тем, что стоимость прототипов и производственных инструментов больше не будет чрезмерно высокой, поэтому 3D-печать делает малотиражное производство всё более жизнеспособным. Но что важнее, доступность сервисов услуг 3D-печати позволит практически любому талантливому художнику или дизайнеру найти рынок для своих творений.

Сегодня частному лицу или даже небольшой компании очень сложно вывести продукт на рынок, не говоря уже о глобальном масштабе. Одно из немногих исключений — это книгоиздание, где автор может создавать и распространять продукт, который печатается по запросу. Например, жители Великобритании могут заказать печатную книгу через Amazon и в течение восьми часов им доставят книгу, напечатанную на складе корпорации. Это нововведение позволяет авторам продавать книги без предварительной печати и распространения.

Это нововведение позволяет авторам продавать книги без предварительной печати и распространения.

Аналогичным образом 3D-печать позволяет отдельным дизайнерам выпускать продукты на рынок без вложений в оборудование и предварительно изготовленные копии. Например, более 8 тысяч дизайнеров уже открыли интернет-магазины на площадке поставщика услуг 3D-печати — компании Shapeways. В качестве примера, рассмотрим магазин известного создателя ботов — Кидмехано (Kidmechano). Его творением являются «Modibot», которые представляют собой постоянно расширяющуюся линейку фигурок, напечатанных на 3D-принтере, с шарнирной конструкцией. Можно сравнить Modibot с Lego или Трансформерами.

Кидмехано использует платформу Shapeways для продажи более 400 различных фигурок и аксессуаров ModiBot, включая доспехи и оружие. Цены начинаются от нескольких долларов, и когда заказ сделан, Shapeways печатает всё, что требуется, отправляя готовый продукт покупателю, а Кидмехано — его долю выручки.

Цифровое хранение и транспортировка

Помимо обеспечения возможности мелкосерийного производства, экономичности и демократизации доступа к рынку, 3D-печать упростит хранение цифровых объектов и их транспортировку. Это означает, что в будущем станет два варианта отправки посылки. Первый заключается в отправке физического товара курьером или по почте, а второй — передачей цифрового файла через интернет для 3D-распечатки на месте получателем.

Многие регулярно публикуют тексты, фотографии и видео в интернете, а благодаря 3D-печати — цифровые объекты скоро будут добавлены в социальные сети. Таким образом, делая возможным цифровое хранение и транспортировку, 3D-печать сделает с вещами то, что компьютеры и интернет уже сделали для хранения и передачи информации.

В некоторых отраслях хранилище цифровых объектов уже начинает приносить пользу. Например, большинству стоматологов традиционно приходилось хранить огромное количество гипсовых слепков, снятых с ротовой полости пациентов. Хотя они использовалось только один раз, не было возможности предсказать: потребуются ли они в будущем, что привело к архивам с коробками и шкафами, заваленным гипсовыми моделями. Но теперь стоматологи переходят на цифровые технологии: 3D-сканеры и 3D-принтеры заменяют альгинатные формы и гипсовое литье. Это позволяет сохранять оттиски ротовой полости пациента в цифровом виде, для будущей 3D-распечатки в случае необходимости.

Хотя они использовалось только один раз, не было возможности предсказать: потребуются ли они в будущем, что привело к архивам с коробками и шкафами, заваленным гипсовыми моделями. Но теперь стоматологи переходят на цифровые технологии: 3D-сканеры и 3D-принтеры заменяют альгинатные формы и гипсовое литье. Это позволяет сохранять оттиски ротовой полости пациента в цифровом виде, для будущей 3D-распечатки в случае необходимости.

Экономия материалов и последствия для экологии

Помимо вышеупомянутых возможностей, 3D-печать экономит материалы производителям, что особенно важно для устойчивого развития. Сегодня фабрики начинают производство с блока металла или другого сырья, а затем режут его: обрабатывают токарным станком, напильником, сверлом или иным образом, чтобы сформировать окончательный продукт. Напротив, 3D-печать — это аддитивная деятельность, которая берёт такое количество материала, из которого состоит готовое изделие. Поэтому, мы получаем значительную экономию сырья, если изготавливать вещи при помощи этой технологии.

Кроме того, продукты 3D-печати могут иметь внутреннюю структуру, оптимизированную под расход минимального количества материалов. К примеру, пластиковые или металлические детали, напечатанные на принтерах, могут изготавливаться с внутренними полостями или открытой решёткой — чего почти невозможно добиться с использованием большинства традиционных технологий. Опять же, это приводит к экономии материалов, а также к созданию более лёгких деталей, которые, например, уменьшат потребление топлива самолётов и других транспортных средств.

3D-печать может оказаться краеугольным камнем будущего перехода к «местному цифровому производству» (LDM — Local Digital Manufacturing). Сегодня большая часть производства осуществляется на заводах, удалённых от своих клиентов. Как следствие, на хранение и транспортировку уходят огромные количества нефти и других ресурсов. Учитывая сокращение запасов природных ресурсов и меры по борьбе с изменением климата — в течение одного-двух десятилетий, такие способы перевозки и хранение могут оказаться невыполнимыми или культурно неприемлемыми. Таким образом, защита экологии может оказаться силой, стимулирующей массовое внедрение 3D-печати, чтобы способствовать изготовлению товаров на местных производствах.

Таким образом, защита экологии может оказаться силой, стимулирующей массовое внедрение 3D-печати, чтобы способствовать изготовлению товаров на местных производствах.

Трудности можно преодолеть!

Как и любая новая технология, 3D-печать может иметь как негативные, так и позитивные последствия. К примеру, есть опасения, что дальнейшее её развитие сократит рабочие места. И это вполне вероятно для некоторых профессий. В особенности для тех, кто производит прототипы, пресс-формы и инструменты традиционными методами.

Вполне возможно, что занятость в странах, которые готовят продукцию на экспорт, станет сокращаться по мере освоения технологией местными производствами. В своём обращении «О положении страны» 2013 года президент Обама отметил 3D-печать, как технологию, «способную произвести революцию во всём, что мы делаем», и таким образом вернуть рабочие места из Азии обратно в США. Другими словами, глобальные экономические последствия развития 3D-печати были признаны на правительственном уровне одной из крупнейших экономик мира.

Очевидно, что трёхмерная печать поможет создать и новые рабочие места. Пройдет ещё много времени, прежде чем мы сможем печатать готовые продукты на 3D-принтере без помощи квалифицированного специалиста. По мере распространения технологии появятся новые вакансии, и такая занятость будет равномерно распределяться по региону — что не характерно для промышленных революций прошлого.

Некоторые отрасли также могут выиграть от распространения 3D-печати. Не в последнюю очередь, логистический сектор уже осознаёт эти возможности. Например, в июле 2014 года, в публикации Почтовой Службы США отмечалось, что оператор услуг может «получить огромную выгоду» от распространения 3D-печати по причине ожидаемого увеличения доставок мелких посылок. В частности прогнозировалось, что технология может привести к увеличению доходов местной службы доставки посылок на 486 миллионов долларов в год. Прогноз основывался на предположении, что большинство товаров, напечатанных на 3D-принтере, будут производиться в местных бюро обслуживания, откуда их нужно будет доставлять к домам людей.

Помимо воздействия на занятость, есть ещё две проблемы: нарушение прав интеллектуальной собственности и использование 3D-печати в преступных целях. Уже сейчас можно использовать бытовое оборудование для сканирования объекта, например модели Микки Мауса, а затем печати его пластиковой копии. Подобно тому влиянию, которое музыка в формате mp3 и интернет оказали на музыкальную индустрию — 3D-печать может повлиять на права интеллектуальной собственности.

Что ещё тревожнее, уже возможно напечатать огнестрельное оружие на 3D-принтере. В настоящее время, персональный 3D-принтер за 230 долларов способен изготовить только одноразовый пластиковый пистолет. Но когда появится доступная возможность печати из металла, у нас возникнут серьёзные проблемы.

Последнее «минное поле», связанное с 3D-печатью и изготовлением личных вещей, — это здоровье и безопасность. Сегодня почти все продукты, которые мы покупаем, соответствуют определённым стандартам и проходят испытания. При этом производители несут ответственность за любые несчастные случаи и травмы, которые могут возникнуть в результате выхода их из строя или неисправности. Но кто будет нести ответственность, если, например, ребёнок загрузит бесплатную игрушку с сайта, распечатает её и отдаст младшему — а тот проглотит отломанный от неё кусок и задохнётся? Будет ли вина лежать на человеке, разработавшем объект; сайте, через который он был опубликован, производителе 3D-принтера, поставщика расходных материалов или на родителе, который это допустил? Сейчас нет ответа на этот вопрос. И довольно скоро, мы не сможем это игнорировать.

Но кто будет нести ответственность, если, например, ребёнок загрузит бесплатную игрушку с сайта, распечатает её и отдаст младшему — а тот проглотит отломанный от неё кусок и задохнётся? Будет ли вина лежать на человеке, разработавшем объект; сайте, через который он был опубликован, производителе 3D-принтера, поставщика расходных материалов или на родителе, который это допустил? Сейчас нет ответа на этот вопрос. И довольно скоро, мы не сможем это игнорировать.

В мире первопроходцев

Революция 3D-печати, как и любая другая технологическая революция — продукт действий, энергии и видения тех людей, которые достаточно храбры, чтобы её осуществить. За последние несколько лет мне посчастливилось взять интервью у многих пионеров 3D-печати. И поскольку моя цель — захватить ваше воображение, а не сосредотачиваться на деталях и технических подробностях, поэтому я задал им фундаментальный вопрос: «Почему вы выбрали именно эту технологию?».

Одним из первых, с кем я общался, стал Ансси Мустонен — руководитель финской компании по 3D-печати и дизайну AMD-TEC. По мнению Ансси, 3D-печать позволяет предоставить клиентам качественный уровень обслуживания:

По мнению Ансси, 3D-печать позволяет предоставить клиентам качественный уровень обслуживания:

«Мы живем в беспокойном мире, но благодаря этой технологии можно предоставить клиентам качественные услуги. Что касается прототипов: у меня нет времени программировать и отправлять заказы внешним поставщикам для получения деталей. 3D-печать — не единственный способ изготовления, но она быстрее при создании сложных форм и конфигураций, чем традиционные методы».

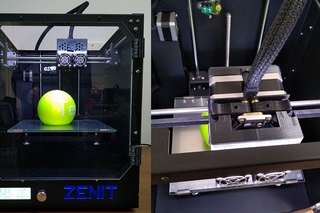

Константин Иванов, соучредитель и генеральный директор 3DPrintus.ru, рассказал мне, как технология позволяет предлагать новые виды продуктов и услуг:

«3D-печать предоставляет решения, которые находятся на пересечении производства и цифровых технологий интернета. Наши клиенты открыли для себя лёгкий способ создания и производства практически всего. Я уверен, что главное преимущество для них — это возможность использовать простой интерфейс, чтобы получить свой продукт».

Гэри Миллер, управляющий директор сервиса услуг печати 3D Print Bureau в Великобритании, рассказал похожую историю, хотя и с осторожностью в прогнозах:

«Мы используем 3D-печать, потому что это быстрее: сокращается время выполнения заказа и доступна практически любая геометрия! Я начинал с принтера Objet более десяти лет назад, тогда был всего один материал. Прошли годы, и теперь есть около 2 тысяч материалов для печати. Только представьте, где мы будем через десять лет! Правда, сколько бы сырья у вас ни было, нужно передать его в надёжные руки. Нужен опыт в своей отрасли, чтобы понять, где эта техногия подходит, а где — только увеличит стоимость. Раньше скептически относился к тому, что 3D-печать перейдет в производство, но в первой половине 2016 года мы наблюдали прогресс и увеличение заказов. Приятно наблюдать, как развивается 3D-печать и появляются новые материалы».

Один из самых интересных разговоров состоялся с Джоном Коббом, исполнительным вице-президентом по корпоративным вопросам гиганта 3D-печати Stratasys в США. Вскоре после начала разговора, Джон сосредоточился на потенциале технологии для изменения дизайна и распространения продукции:

Вскоре после начала разговора, Джон сосредоточился на потенциале технологии для изменения дизайна и распространения продукции:

«В 3D-печати много внимания уделяется её адаптации к традиционным производственным процессам. Меняются основы дизайна, что позволяет изменить способ производства продуктов, а затем методы распространения. Представьте, что возникла проблема с водопроводом. Вы фотографируете это на смартфон и отправляете в Home Depot (американская торговая сеть по продаже инструментов для ремонта и стройматериалов). И уже через час или два собираете трубопровод — заменив нестандартную деталь. Возможно, на это уйдёт ешё лет пять, но мы уже движемся в этом направлении».

Миранда Бастийнс, директор бельгийской службы 3D-печати i.materialise, сосредоточила внимание на новых рыночных возможностях с другой точки зрения:

«Трёхмерная печать помогает создать мир, в котором продукты соответствуют нашим ожиданиям или индивидуальному стилю, и где у каждого есть возможность владеть чем-то уникальным.Вещи не только лучше удовлетворяют потребности и интересы потребителей, но и появляется возможность продавать собственные товары другим. Например, ювелирный дизайнер может предложить новое кольцо мировой аудитории и проверить спрос на дизайн. Если заказов нет — это больше не проблема (печать только по запросу) — а если есть, то кольца будут распечатаны, доставлены заказчику, а творец получит свою долю выручки».

Люси Бирд, основатель компании Feetz, также признает потенциал 3D-печати для создания продуктов с «лучшей посадкой». Feetz — это «цифровой сапожник», который использует 3D-принтеры для изготовления обуви по индивидуальному заказу. Как сказала мне Люси:

«Эта технология меняет способы производства и потребления вещей. Мы можем изготавливать персонализированные продукты расходуя меньше ресурсов, а переработать их будет гораздо проще».

Марк Сондерс — директор Центра Глобальных Решений (Global Solutions Centres) компании Renishaw, производящей 3D-принтеры. Он также сосредоточился на возможностях, которые технология предлагает производителям:

Он также сосредоточился на возможностях, которые технология предлагает производителям:

«Всё больше компаний стремятся использовать потенциал 3D-печати для улучшения характеристик продукции, делая её более эффективной и лучше адаптированной к применению. Уникальная возможность создавать сложные геометрические формы из высококачественных материалов открывает огромный потенциал для инноваций как в дизайне продуктов, так и в бизнес-моделях. Мы ожидаем, что аддитивное производство будет играть ключевую роль в дальнейшем развитии процессов и улучшении продуктов».

Наконец, Сильвен Премонт — основатель магазинов 3D-принтеров iMakr и сайта My Mini Factory, посвящённого 3D-контенту, — отметил, как технология раскрепощает воображение:

«Доступность трёхмерной печати даст волю творчеству: мы сможем изобретать, проектировать и изготавливать практически всё — в кратчайшие сроки и по невысокой цене.Также появится возможность загружать контент, готовый к печати и легко адаптируемый к собственным потребностям. Следующее поколение будет спрашивать своих родителей: а как вы раньше обходились без 3D-принтера?»

Новый рубеж

Как видно из интервью, 3D-печать продолжает вызывать интерес среди её пионеров. И многие крупные производители, применяющие традиционные технологии, уже меняют направление в сторону этой технологии.

Никто не может предсказать будущее 3D-печати. Тем не менее, есть веские основания полагать, что технология окажет радикальное воздействие на многие производственные сектора. В настоящее время большинство 3D-принтеров всё ещё печатают прототипы. Но менее чем через десять лет — это изменится. Вполне возможно, что в будущем, десятки миллионов людей станут летать на самолётах с печатными компонентами, стоматологические кабинеты станут оснащать оборудованием, напечатанном на 3D-принтере, и мы будем носить обувь с печатными деталями.

Это только первая глава из книги Кристофера Барнатта «3D Printing». Вот, о чём автор поведает в продолжении:

Вот, о чём автор поведает в продолжении:

«В оставшихся главах книги я намерен исследовать мир 3D-печати, основываясь на конкретных примерах, информацию о поставщиках, исследованиях, отчетах компаний, интервью и других источниках. Также выскажу собственные взгляды и мнение. Но главное — предоставлю читателю достаточно информации, чтобы решить, является ли 3D-печать следующей промышленной революцией».

Книгу можно приобрести как в цифровом, так и печатном варианте через сайт автора.

Что такое 3D-принтер и зачем он нужен? / Амперка

Аддитивные технологии долго шли в массы: институты и исследовательские центры вплотную занимались ими ещё с 80-х годов, и вот настал момент, когда вы можете прикоснуться к хайтеку и освоить 3D-печать прямо у себя дома. Для этого даже не придётся грабить банк: цены на 3D-принтеры сравнялись со средними смартфонами. Разбираемся, как это работает и какие возможности открываются для мейкеров и DIY-энтузиастов!

Разбираемся, как это работает и какие возможности открываются для мейкеров и DIY-энтузиастов!

Всё для 3D-печати ❯

Зачем нужен 3D-принтер

Принтер весьма пригодится инженерам-самодельщикам. Вам больше не придётся искать универсальный корпус для проекта, а потом сверлить в нём дополнительные отверстия. 30 минут проектирования, несколько часов на печать — и у вас уже готов корпус, который идеально подходит именно под ваше устройство. Сборка из 5 шилдов никуда не влезает? Забудьте о таких проблемах.

Принтер точно поможет в ремонте штуковин по дому. У каждого в жизни случалась ситуация, когда вещь приходилось выбросить, хотя в ней сломалась всего одна пластиковая деталь. С помощью 3D-печати вы сможете легко заменить в приборах редкие пластиковые детали, которые трудно найти отдельно.

Пока вы не научились моделировать пластиковые детали самостоятельно, их можно попросту качать в интернете. Существует множество сайтов с миллионами готовых бесплатных моделей, которыми свободно обмениваются пользователи. Мы посвятили поиску моделей отдельную статью.

Мы посвятили поиску моделей отдельную статью.

Какие бывают 3D-принтеры

Существует несколько основных видов 3D-принтеров, которые кардинально отличаются между собой по принципу работы.

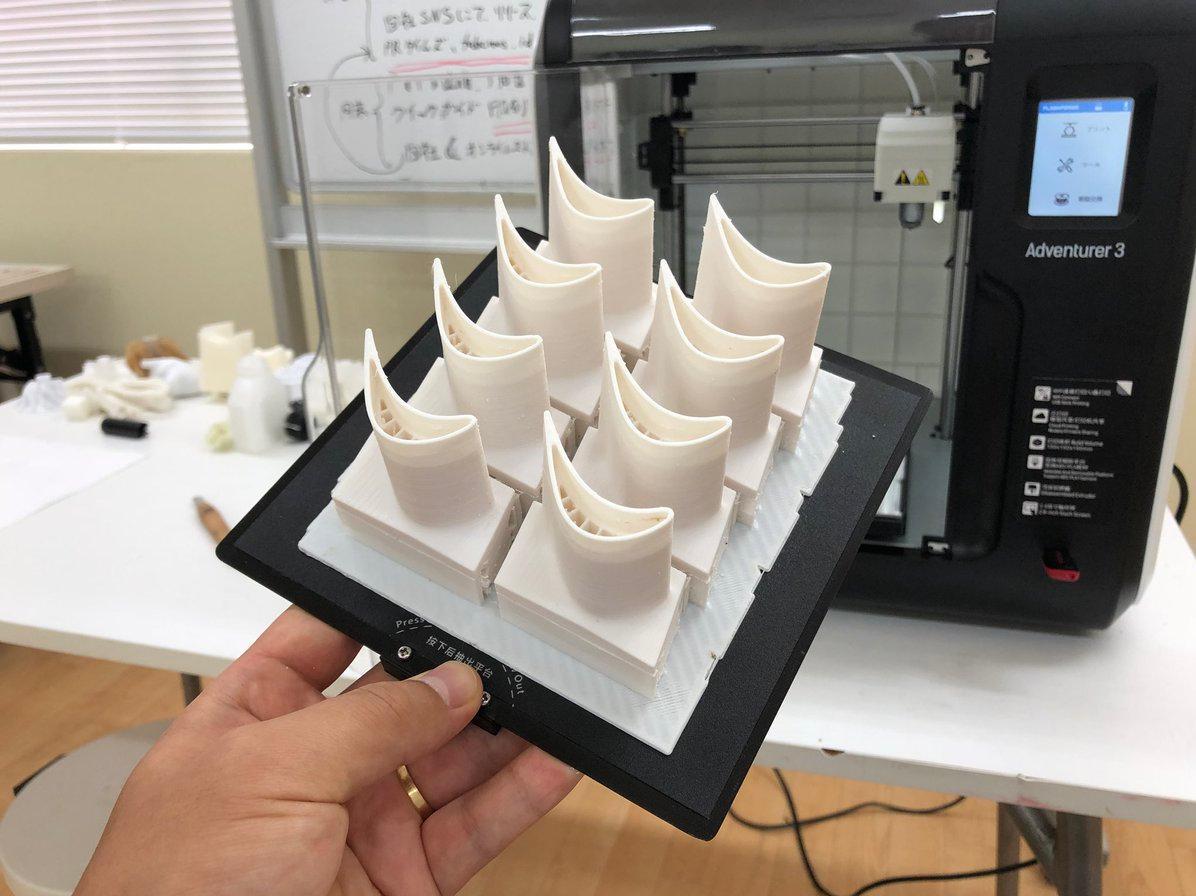

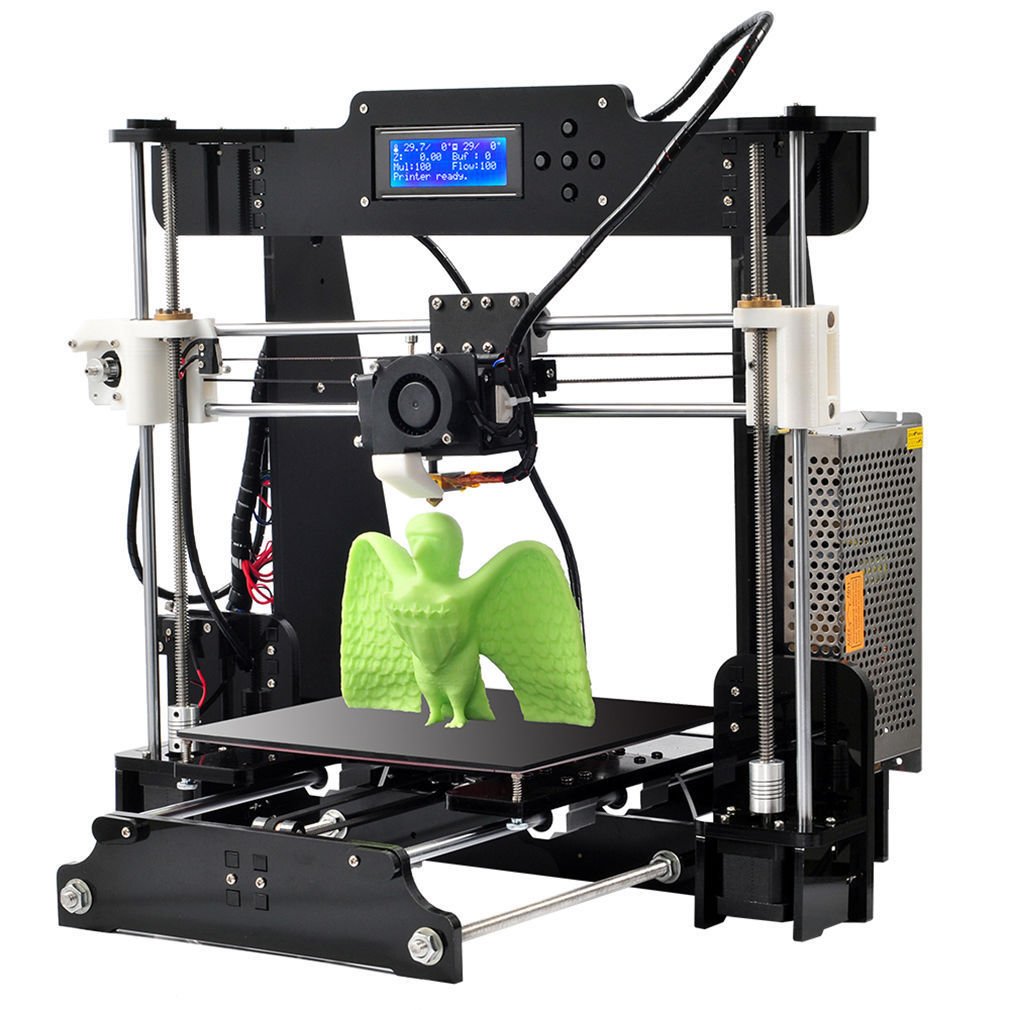

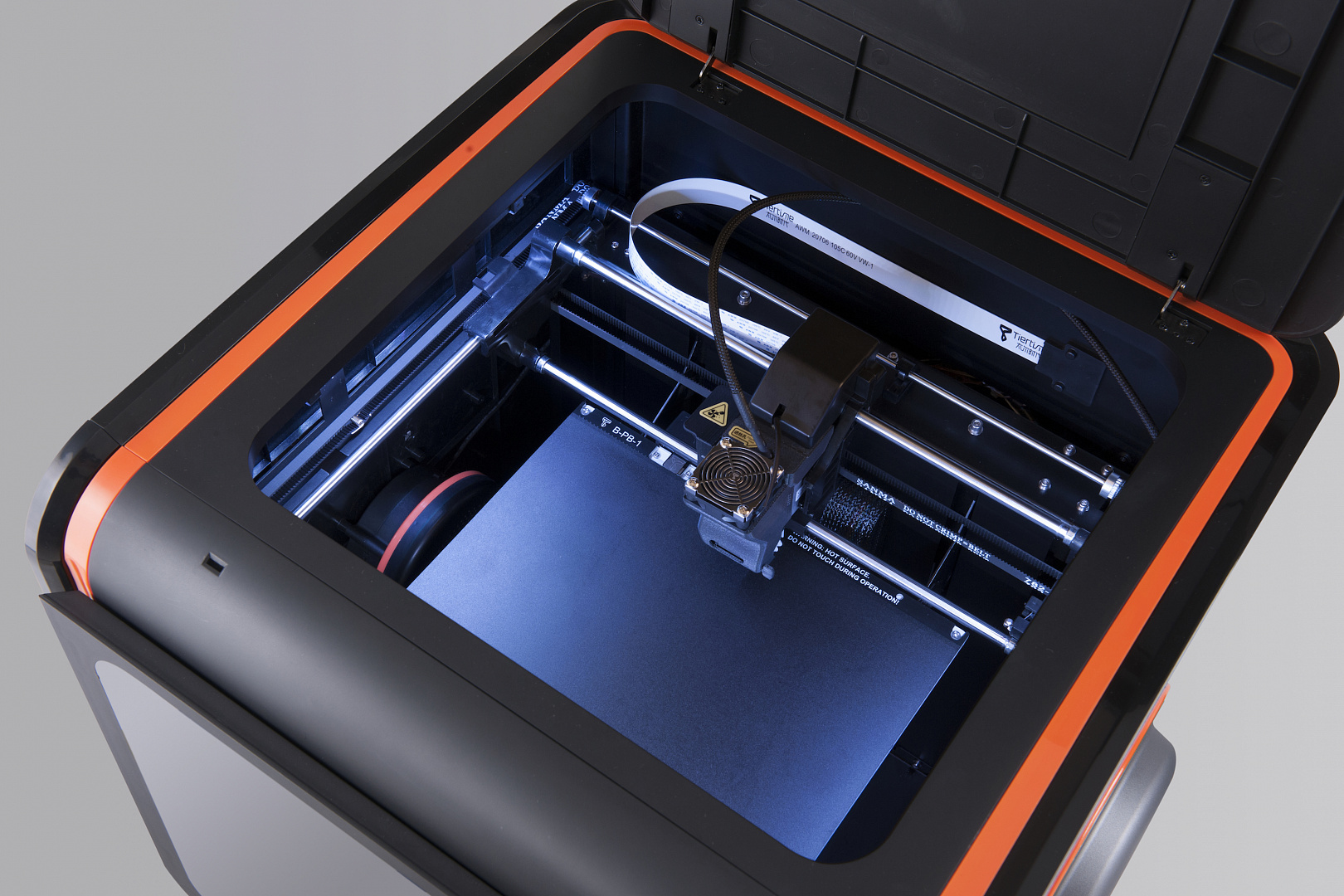

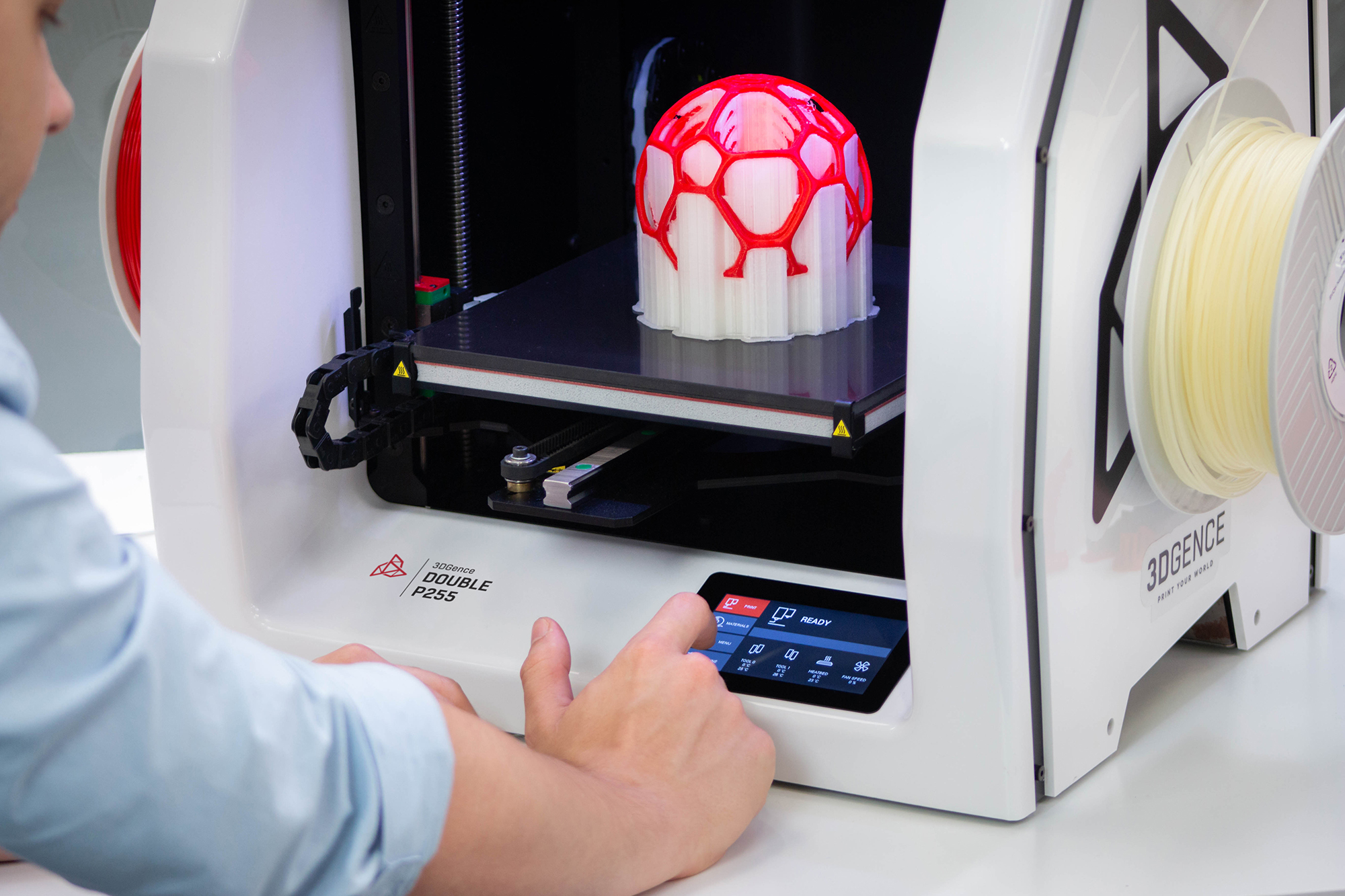

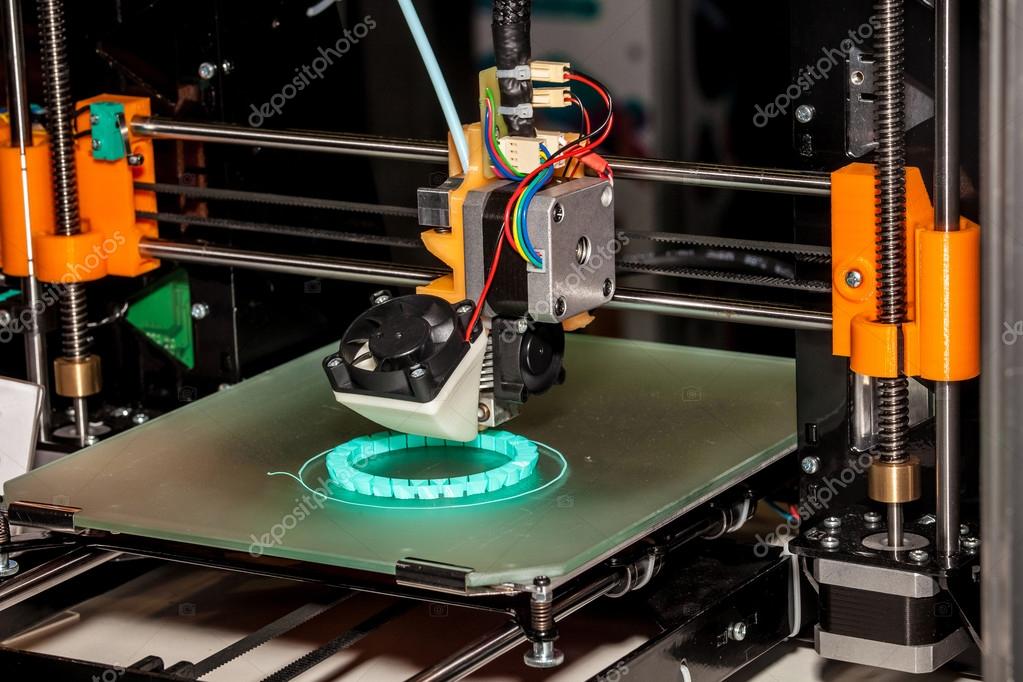

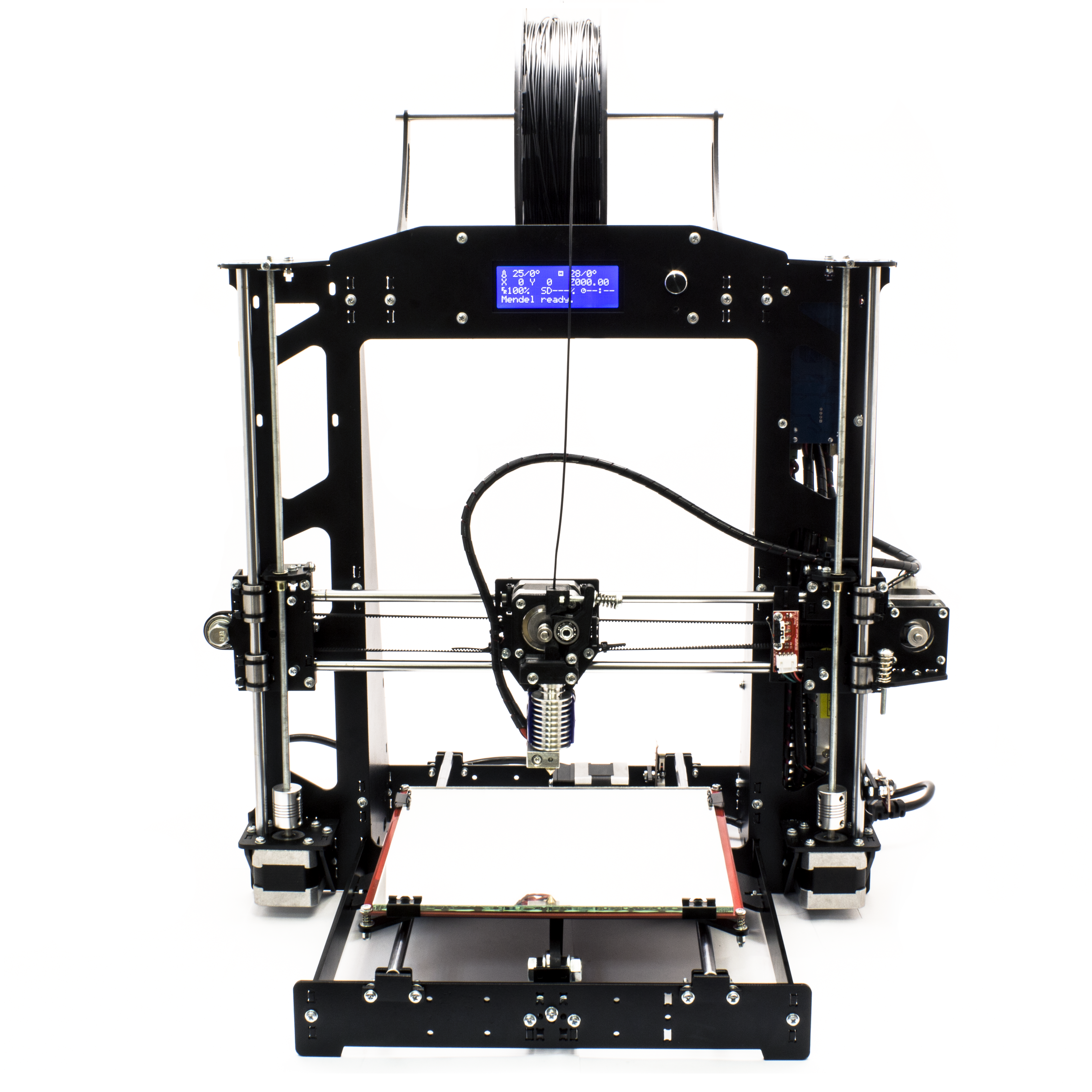

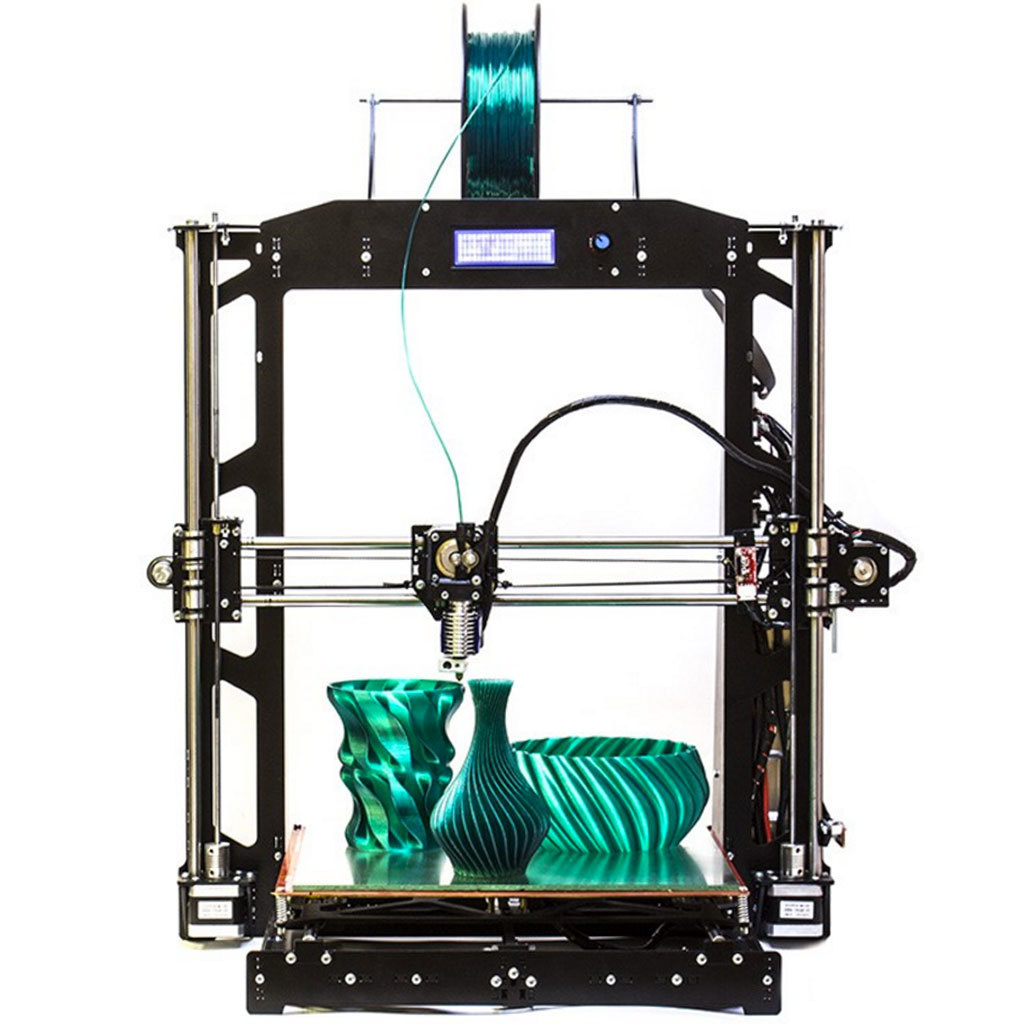

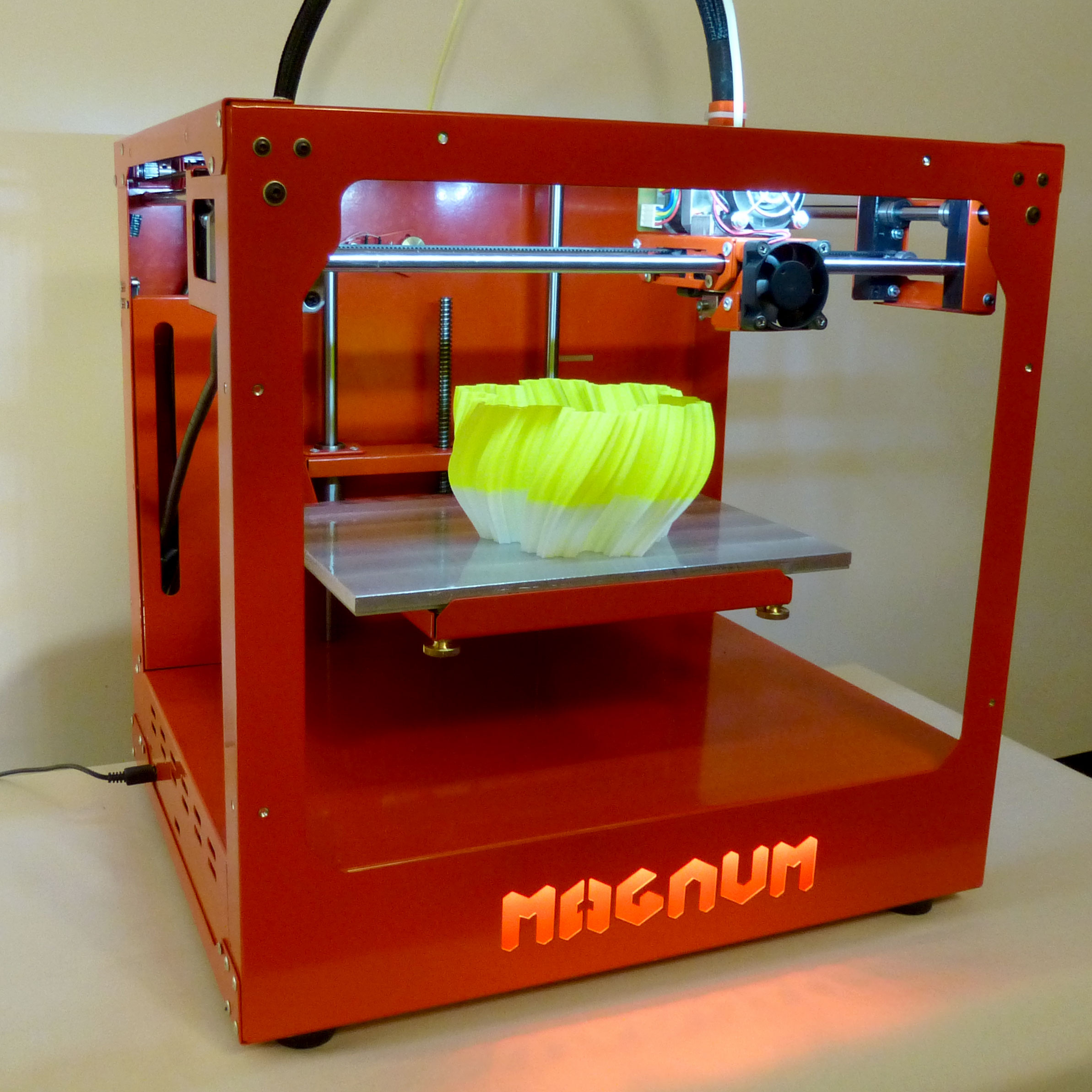

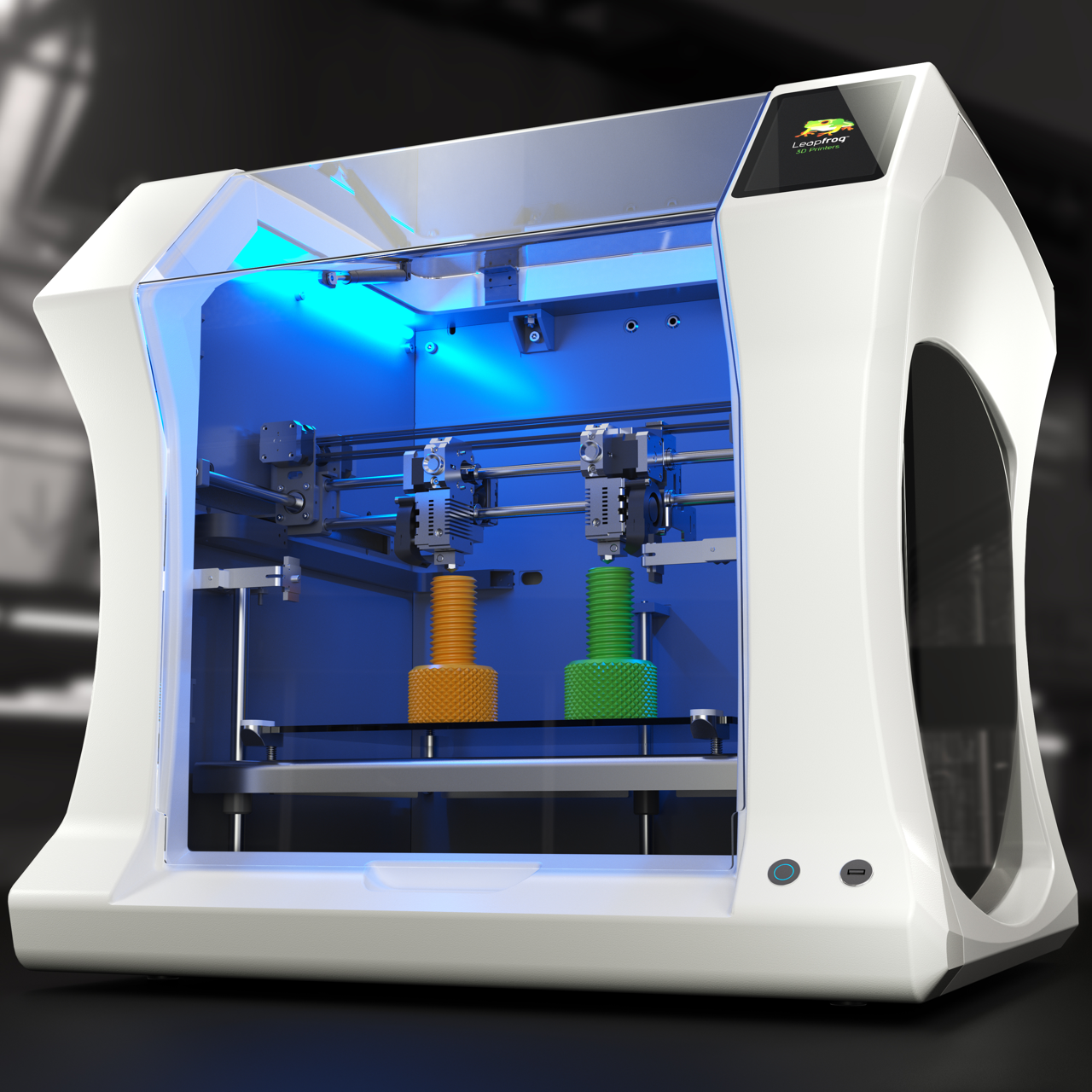

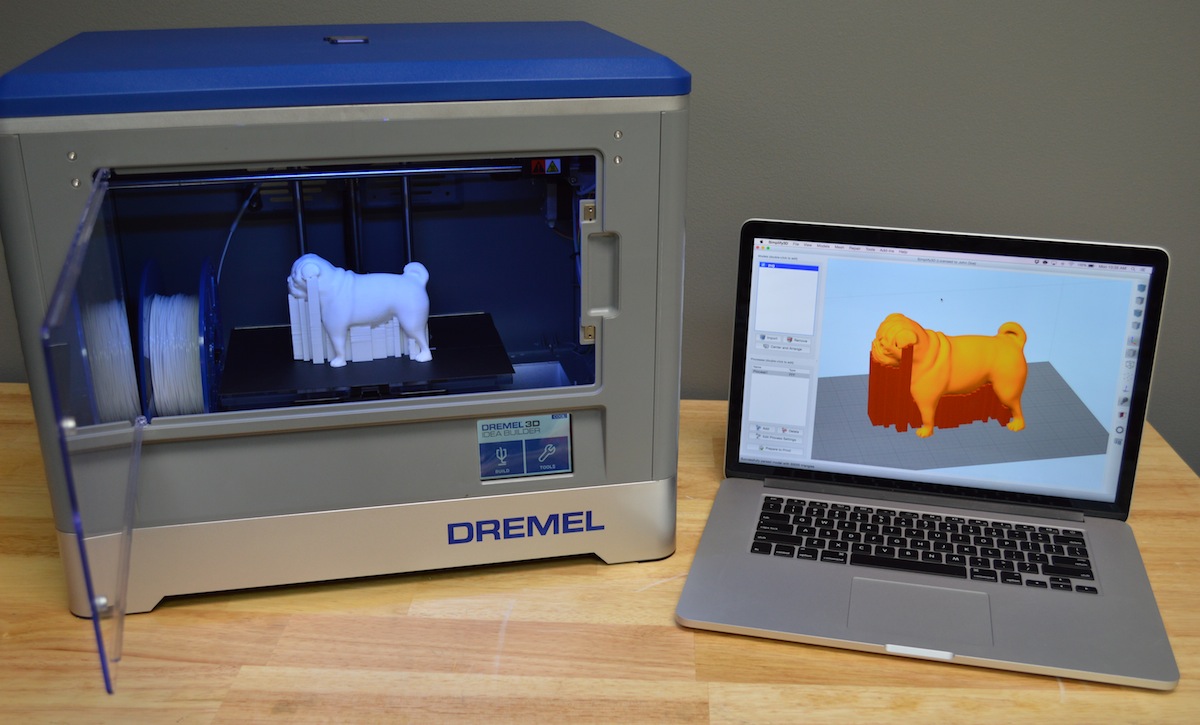

Технология FDM (Fused Deposition Modeling)

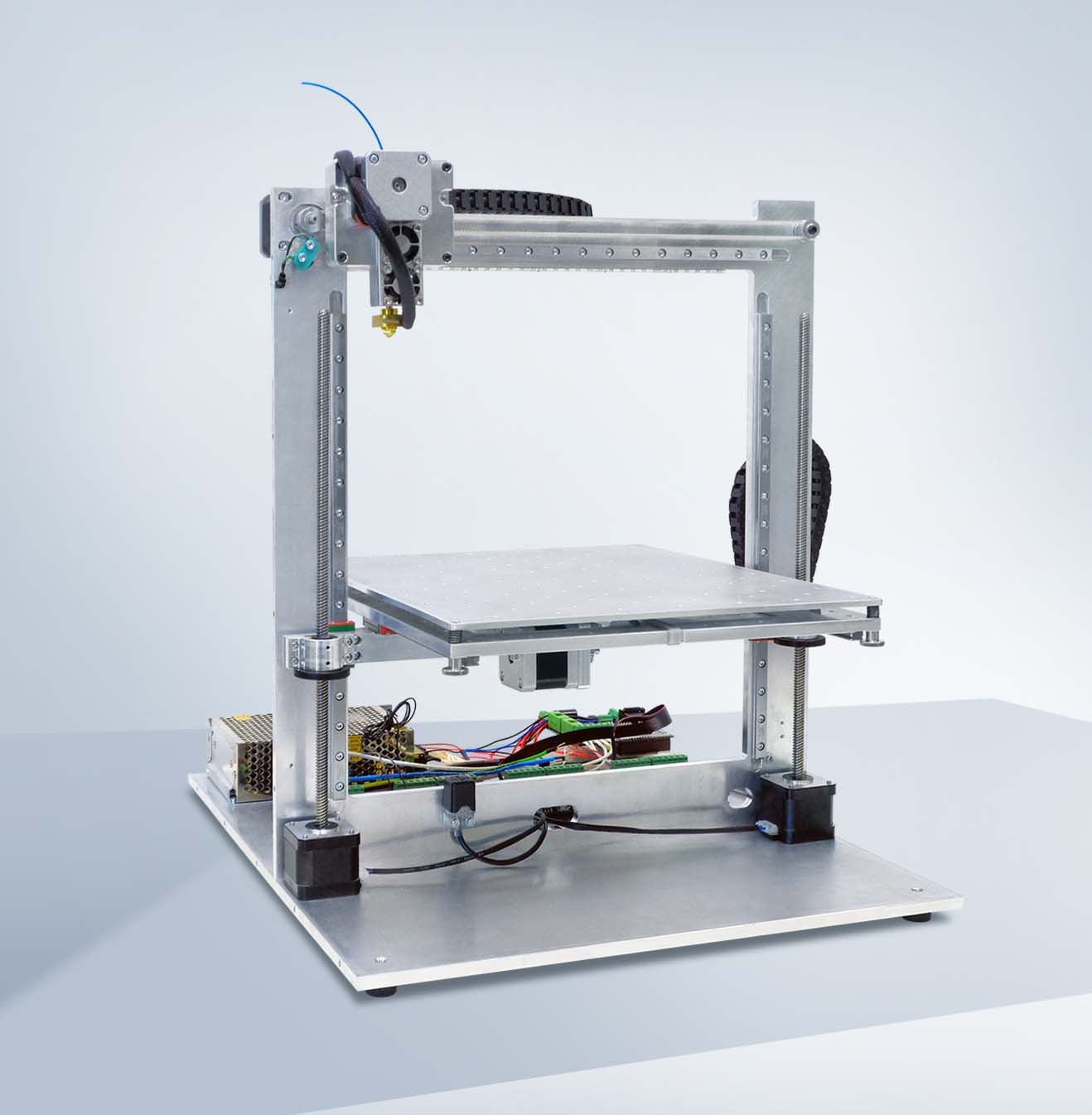

Наиболее распространённый тип — FDM-принтеры с послойным наплавлением пластика. Они работают за счёт подвижной печатной головки с нагревательным элементом. В неё подаётся пластик в виде прутка, который плавится и в жидком виде выдавливается на печатный стол. При этом пластик обдувается вентилятором и мгновенно застывает, а головка начинает выдавливать новый слой поверх застывшего.

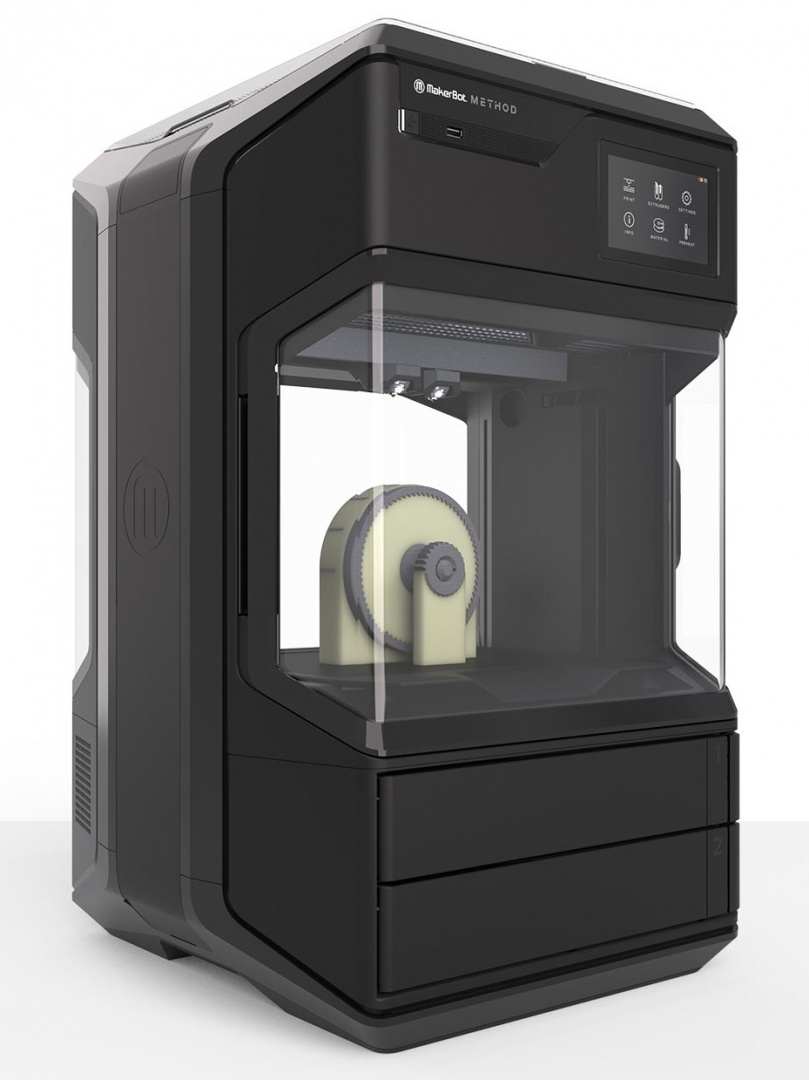

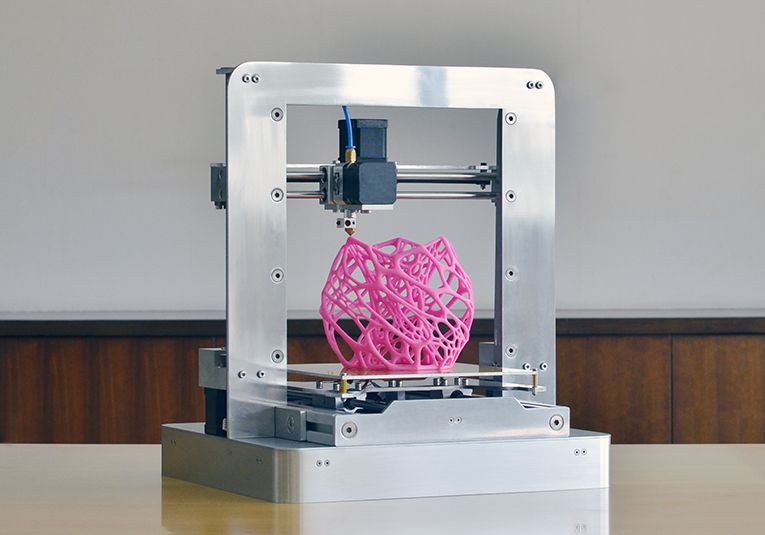

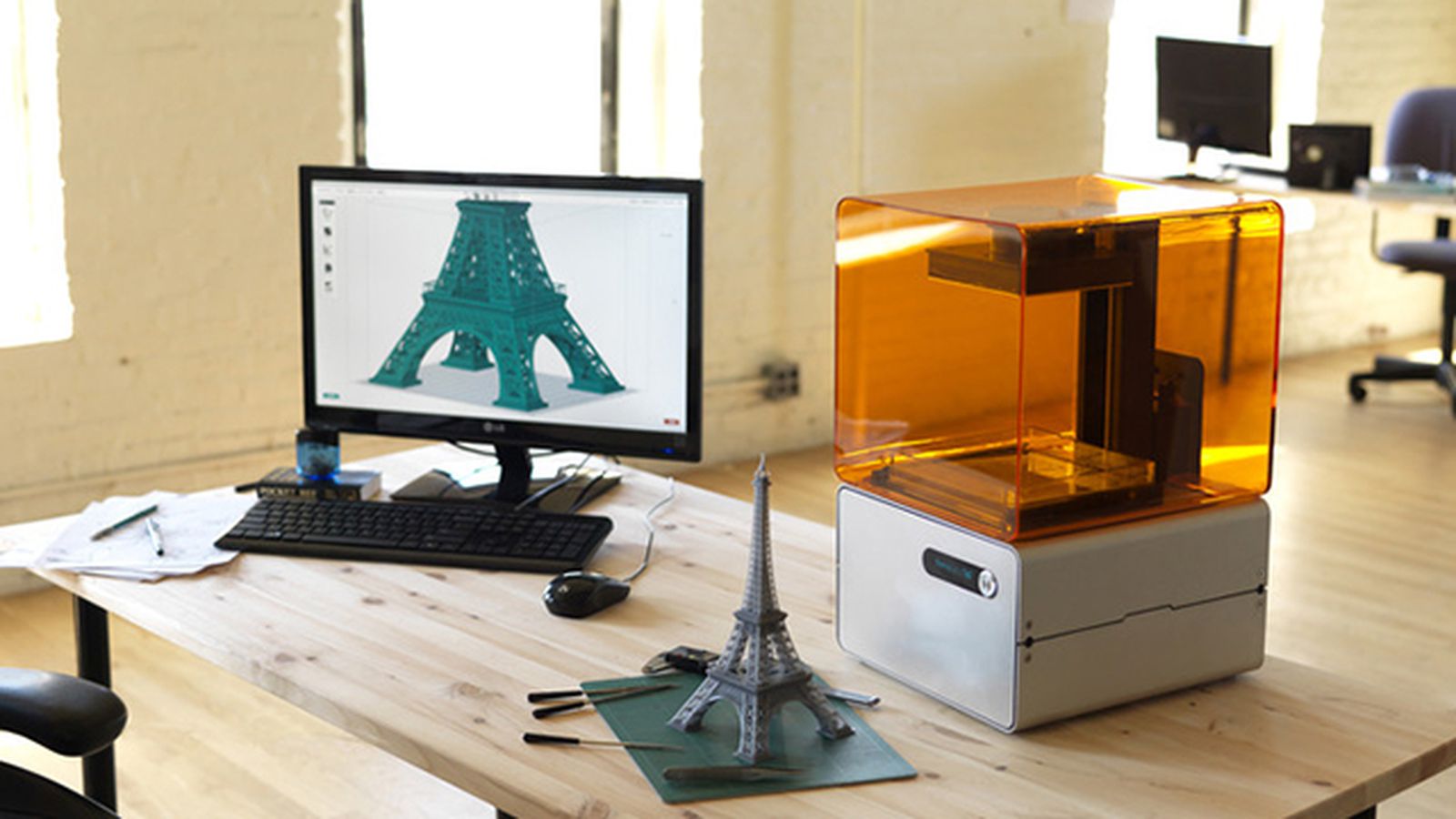

Технология SLA (Stereolithography Apparatus)

SLA-принтеры работают на основе стереолитографии: вместо пластика здесь используется специальная фотополимерная смола, которая застывает под воздействием ультрафиолетовых лучей. Для печати смола наполняется в ванночку, снизу которой расположен дисплей с ультрафиолетовыми пикселями. На него в течение нескольких секунд выводится рисунок нижнего слоя модели. При этом смола над дисплеем застывает в виде отображаемого рисунка и затем прилипает на специальный подвижный стол сверху. После этого стол с первым слоем приподнимается, и в смоле происходит полимеризация следующего слоя.

На него в течение нескольких секунд выводится рисунок нижнего слоя модели. При этом смола над дисплеем застывает в виде отображаемого рисунка и затем прилипает на специальный подвижный стол сверху. После этого стол с первым слоем приподнимается, и в смоле происходит полимеризация следующего слоя.

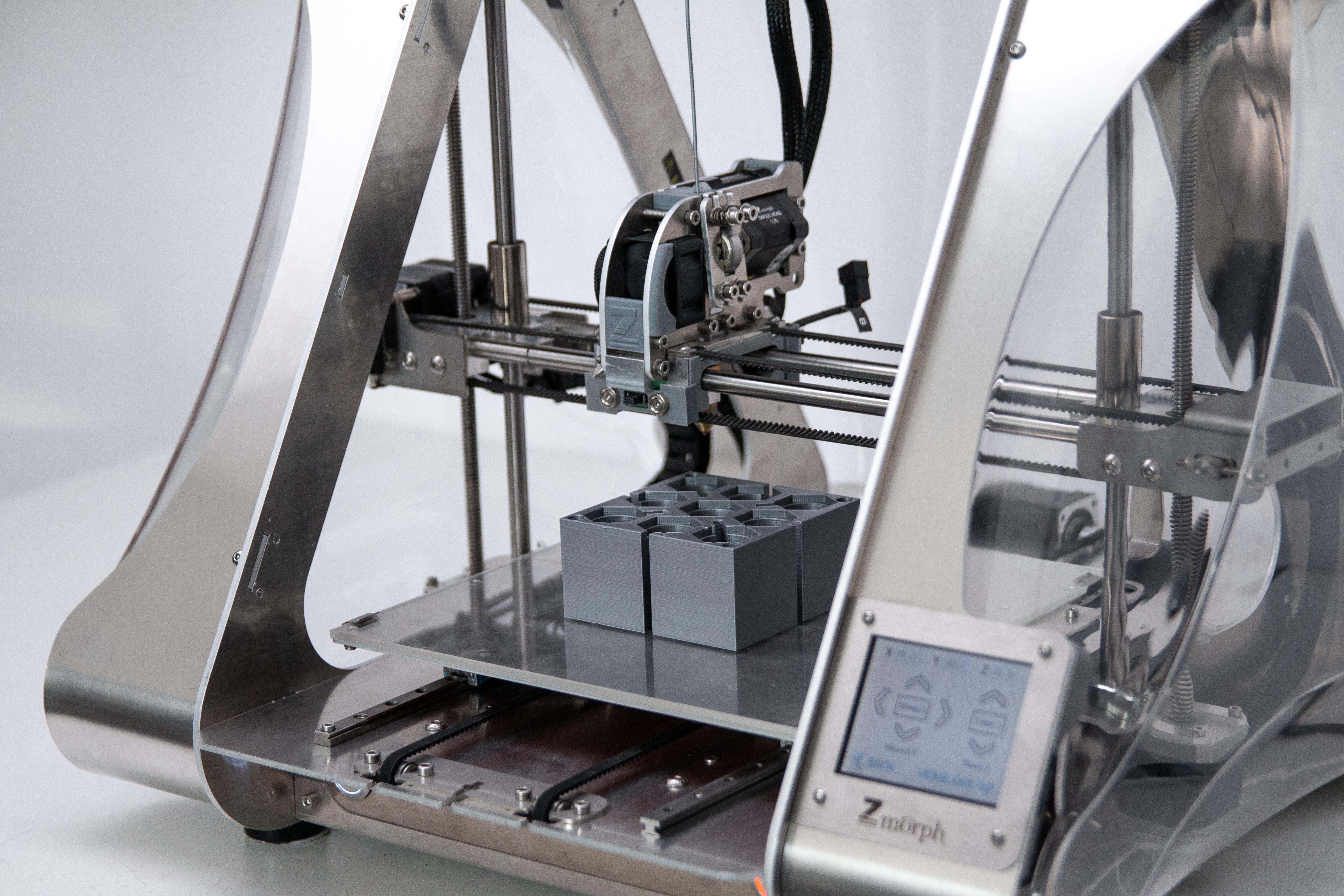

Технология SLS (Selective Laser Sintering)

SLS-принтеры используют технологию выборочного лазерного спекания, для которой применяется специальный пластиковый порошок. В процессе печати насыпается тонкий слой порошка, и принтер обрабатывает его лазером, чтобы слой затвердел в соответствии с моделью. Далее насыпается следующий слой порошка и сплавляется с предыдущим — и так по кругу. В конце остаётся лишь очистить готовую деталь от остатков порошка, которые затем можно использовать повторно.

Сравнение технологий

Каждый тип 3D-принтеров имеет свои преимущества и недостатки.

- SLS-принтеры обладают большими размерами и требуют дорогого сырья.

Они часто используются на высокотехнологичных производствах для штучных деталей.

Они часто используются на высокотехнологичных производствах для штучных деталей. - SLA-принтеры распространены гораздо шире. Ультрафиолетовый дисплей повышает точность, однако работать с токсичной фотополимерной смолой дома затруднительно.

- FDM-принтеры пользуются наибольшей популярностью у хоббистов. Пластиковый пруток стоит гораздо дешевле специального порошка или фотополимерной смолы. Однако, для печати сложной геометрии на таком принтере придётся позаботиться о вспомогательных поддержках. Да и скорость печати в среднем ниже, чем на других технологиях. Зато FDM-принтеры самые простые и безопасные в обслуживании.

Как подготовить печать

Процесс от зарождения идеи до выхода готовой пластиковой детали несложный — школьник справится. Мы разобрали всё по полочкам в руководстве по 3D-печати на примере принтера Flying Bear Ghost 5, а здесь покажем общий принцип.

Исходная модель

Сначала нужно создать или скачать 3D-модель будущей детали. Как правило, исходники хранятся в формате STL, который описывает полигональную структуру модели в виде множества треугольников. Но сразу отправить подобный файл на принтер не удастся: для успешной печати сперва нужно разбить детальную 3D-модель на слои, которые по зубам принтеру.

Но сразу отправить подобный файл на принтер не удастся: для успешной печати сперва нужно разбить детальную 3D-модель на слои, которые по зубам принтеру.

Слайсинг

Программа для нарезки моделей (слайсер) потребует от вас самую малость — ввести модель вашего принтера и задать настройки печати: толщину слоя, процент внутреннего заполнения детали, вспомогательные опоры и тому подобное. На основе этих данных слайсер автоматически подготовит специальный код для принтера — G-Code, в котором описано, как нужно двигать печатающей головкой, до какой температуры её нагревать и с какой скоростью выдавливать пластик, чтобы слой за слоем получить желаемую модель. Затем остаётся загрузить этот код в 3D-принтер и запастись терпением до конца печати.

Весь процесс подготовки модели наглядно иллюстрируется программой и снабжается интуитивными подсказками для начинающих пользователей. В общем, не так страшен слайсинг, как его малюют!

Обработка

После того, как модель готова, её можно дополнительно обработать шкуркой или химическим раствором. Это сгладит неровности между слоями, и деталь будет выглядеть прямо как заводская. В интернете немало лайфхаков, которые помогут минимизировать изъяны модели и придать ей улучшенный вид.

Это сгладит неровности между слоями, и деталь будет выглядеть прямо как заводская. В интернете немало лайфхаков, которые помогут минимизировать изъяны модели и придать ей улучшенный вид.

Расходники для печати

Свойства напечатанной вещи во многом зависят от сырья. Как мы уже говорили, 3D-принтеры FDM используют в качестве расходника пластиковые нити, и у вас есть огромный простор для экспериментов с разными видами пластика.

- PLA-пластик хорошо поддаётся экструзии и позволяет печатать сложные формы при относительно низких рабочих температурах головки от 190 °C. Биоразлагаемость PLA играет на руку экологии, но в то же время, вещи из него получаются не слишком прочные.

- PETG-пластик прочнее, чем PLA, но тоже хорошо подходит для принтеров с нагревом в районе 200 °C. Разновидности пластика PET хорошо знакомы вам по пакетам и пластиковым бутылкам от газировки.

- ABS-пластик обладает более высокой прочностью по сравнению с остальными типами. Однако для качественной печати из пластика ABS вашему принтеру понадобится повышенная температура экструзии порядка 250 °C и подогреваемый до 120 °C стол, поэтому не всякая модель замахивается на его поддержку.

- HIPS-пластик близок по температурным свойствам к ABS, но обладает низкой спекаемостью с ним и легко удаляется органическим растворителем. Благодаря этому пластик HIPS часто применяют для печати составных моделей и опор под модели из ABS.

- Пластик Wood производится с добавлением древесной пыли. Готовые модели из него неплохо имитируют древесину не только своим видом, но и запахом.

Катушки пластика встречаются в продаже на каждом шагу — вам не составит труда выбрать подходящие расходники и комбинировать различные свойства и цвета деталей при печати.

В заключение

Домашняя 3D-печать — это проще, чем кажется. С 3D-принтером под рукой вы сможете создавать любые пластиковые детали, которые придут вам в голову: корпуса, макеты, фигурки и многое другое. Не забывайте, что в вашем распоряжении огромнейшая библиотека моделей, которые выложены в общий доступ в интернете. Сломалась насадка для пылесоса или ограничитель открывания окна? Не проблема! Имея собственный 3D-принтер, вам нужно лишь взять готовую модель из интернета, прогнать через программу-слайсер в пару кликов и отправить её на печать.

Полезные ссылки

Применение 3D технологий

Согласно большинству фильмов, наше будущее страшное и одновременно замечательное. Что мы увидим? Что мы будем делать? Что мы будем есть? С тех пор как СВЧ – излучение многому нас, мы постоянно изобретаем новые способы приготовления пищи. Теперь, когда мир узнал о 3D – печати, естественно, что эта технология будет использоваться для приготовления пищи и сделает этот процесс легшим, или, по крайней мере, более причудливым. Если верить фильму “Звездный путь”, то именно 3D – печать будет, единственным способом приготовления пищи через 2 000 лет. Итак, давайте пробежимся по списку из одиннадцати различных машин, печатающих продукты питания, чтобы получить представление о ближайшем будущем пищи:

1. Принтер ChefJet от 3D Systems

Премьера ChefJet 3D состоялась на международной выставке CES в январе этого года. 3D – принтер производит одни из самых восхитительных 3D – отпечатков, которые я когда-либо видела, а на вкус они так же хороши, как и на вид. ChefJet был первоначально разработан небольшой фирмой, Lab Sugar, которую основала супружеская пара архитекторов – Кайл и Лиз фон Хассельн.

ChefJet был первоначально разработан небольшой фирмой, Lab Sugar, которую основала супружеская пара архитекторов – Кайл и Лиз фон Хассельн.Чтобы удовлетворить свое пристрастие к сладкому, 3D Systems приобрела старт-ап и провела ребрендинг компании, сделав акцент на том, что данный 3D – принтер является идеальным инструментом для рестораторов, профессиональных шеф-поваров. Также он просто необходим потребителям, желающим 3D – печатать вкусности в красивых и декоративных формах, которые даже жалко съесть. ChefJet идет в двух версиях – стандартной и профессиональной, которая позволяет печатать в цвете. Более того, ChefJet использует для печати почти любой ароматизатор, который может создать современная лаборатория пищевых продуктов.

Согласно 3D Systems, выпуск ChefJet запланированный на “вторую половину 2014 года” менее чем за $ 5000, единственная проблема в том, что вторая половина 2014 года почти подошла к концу, а принтер до сих пор не появился на полках магазинов. К сожалению, 3D Systems в ходе финансового отчета за третий квартал выявила, что многие из принтеров, выпуск которых был запланирован в этом году, так и не увидели свет вовремя, поэтому мы не увидим ChefJet за пределами выставок и блогов до следующего года.

2. Принтер Foodini от Natural Machines

Хотя этот список не предполагает оценивание, Foodini можно поставить на первое место, наряду с ChefJet, в плане того, как они привлекают внимание общественности. Благодаря чудесной маркетинговой кампании и возможности приготовления соленых блюд, 3D – принтер Foodini от Natural Machines является ответом на вечный вопрос о здоровом питании. Пользователи Foodini могут готовить из свежих ингредиентов, создавать разнообразные пасты, и помещать их в многоразовые капсулы, которые затем отпечатаются в любой 3D – форме. Благодаря тому, что используются свежеприготовленные пасты, есть возможность сделать выбор в пользу здоровых, натуральных продуктов, в отличие от обработанных пищевых продуктов, которые переполнены добавками. Natural Machines запустила кампанию на Kickstarter еще в марте этого года, но цель не была достигнута. И это довольно удивительно, так как Potato Saladearned получил 554928% от своей цели на Kickstarter. Будучи уверенными в своей идее, Natural Machines не сдаются. Вместо этого, они завершают этап финансирования и планируют массовое производство своих принтеров во второй половине 2015 года по розничной цене около $ 1000. Хотелось бы отметить, что Foodini не готовит еду, которую печатает, так что вам необходимо либо печатать уже съедобную пищу либо готовить его после распечатывания.

Будучи уверенными в своей идее, Natural Machines не сдаются. Вместо этого, они завершают этап финансирования и планируют массовое производство своих принтеров во второй половине 2015 года по розничной цене около $ 1000. Хотелось бы отметить, что Foodini не готовит еду, которую печатает, так что вам необходимо либо печатать уже съедобную пищу либо готовить его после распечатывания.3. 3D – принтер f3d, разработанный умными студентами из Англии

Что меня заинтересовало в 3D – принтере f3d, который был разработан студентами из Имперского колледжа в Лондоне в качестве выпускного проекта, так это то, что f3d принтер способен использовать до пяти различных экструдеров, и готовит свои пищевые отпечатки с помощью 1400W галогенной духовки. Студенты смогли распечатать три различных ингредиента – тесто, томатный соус и сыр – и приготовить одно блюдо: крошечную пиццу. Общая стоимость компонентов составляет около $ 1900.

Общая стоимость компонентов составляет около $ 1900.4. Пищевой принтер для NASA от SMRC

Какие ассоциации возникают у большинства людей, когда они слышат слово NASA? Еда. NASA делает шаги в науке о продуктах питания с тех пор, так они отправили напиток Tang на орбиту в 1962 году вместе с космическим кораблем Friendship 7. Спустя пятьдесят лет они являются лидерами в этой сфере, заключив $ 125000 контракт с Systems and Materials Research Corporation в Техасе, где старший инженер-механик Анян Контрактор работает над созданием пищевого принтера для астронавтов, направляющихся на Марс. Используя сырые ингредиенты, расфасованные в капсулы, пищевой принтер от SMRC может комбинировать различные отдельные ингредиенты, и таким образом 3D – печатать более широкое разнообразие пищи. Фирма уже напечатала доказательство в пользу правильности своей концепции – пиццу, которая была приготовлена всего за 70 секунд после печати. Следующим шагом для SMRC является добавление в свои блюда питательных веществ, чтобы в один прекрасный день обеспечить колонизаторов Марса витаминами и минералами, необходимыми для борьбы с космических монстров.

Следующим шагом для SMRC является добавление в свои блюда питательных веществ, чтобы в один прекрасный день обеспечить колонизаторов Марса витаминами и минералами, необходимыми для борьбы с космических монстров.5. Принтер Choc Creator от Choc Edge

На рынке существует целый ряд компаний, которые занимаются 3D – печатью шоколада. Они могут, как напечатать сладости для вас, так и продать вам свои 3D – принтеры для печатания шоколадом. Choc Creator от Choc Edge является одним из первых шоколадных 3D – принтеров на рынке. Разработанный доктором Лян Хао в 2012 году, Choc Creator может нарисовать большинство 2D форм, которые вы только можете себе придумать как по отдельности, так и на пирожных и печеньях. И, обладая некоторыми навыками, вы можете создавать целые 3D – слои. В настоящее время Вы можете приобрести Choc Creator II по сниженной цене £ 3200.6. Экструдер для пирожных и шоколада от ZMorph

Как вы уже поняли, купить пищевой 3D – принтер не так уж и легко. За исключением Choc Creator, коммерческие пищевые 3D – принтеры действительно еще не можно увидеть на полках магазинов. Таким образом, вам остается либо ждать, либо мастерить их самостоятельно. Еще можно приобрести “обычный” настольный 3D – принтер и заставить его печатать чем-то съедобным. Некоторые производители принтеров уже подхватили эту идею, например, ZMorph, создатели универсального 3D принтера со сменными инструментами, в том числе экструдером для пасты, с помощью которого можно 3D печатать шоколадом и тестом.

За исключением Choc Creator, коммерческие пищевые 3D – принтеры действительно еще не можно увидеть на полках магазинов. Таким образом, вам остается либо ждать, либо мастерить их самостоятельно. Еще можно приобрести “обычный” настольный 3D – принтер и заставить его печатать чем-то съедобным. Некоторые производители принтеров уже подхватили эту идею, например, ZMorph, создатели универсального 3D принтера со сменными инструментами, в том числе экструдером для пасты, с помощью которого можно 3D печатать шоколадом и тестом.7. Экструдер Discov3ry от Structur3D

Если у вас уже есть 3D – принтер, но вы хотите использовать его в пищевых целях, вам следует рассмотреть экструдер Discov3ry от Structur3d, который правде еще не можно приобрести в интернет магазине. Discov3ry является универсальным экструдером для пасты. Кампания, направленная на его финансирование, уже успешно запущена на Kickstarter. Совсем скоро вы можете удовлетворить все ваши потребности в печати пастой, а именно шоколадом, глазурью, или другими вязкими, но менее съедобными материалами, например, силиконом и глиной. Если нет желания ждать, вы можете смастерить свой собственный универсальный экструдер для пасти, взяв пример у дизайнера Richard “RichRap” Horne.

Если нет желания ждать, вы можете смастерить свой собственный универсальный экструдер для пасти, взяв пример у дизайнера Richard “RichRap” Horne.8. Принтер 3D Fruit от Dovetailed

Если вы настолько привередливы, что не хотите есть пасту, тогда дождитесь выхода в свет фруктового принтера 3D Fruit. Его создатели придумали способ наполнять натриевый гель вкусовыми добавками, имитирующими клубнику, после чего вся эта смесь помещается в раствор хлорида кальция для получения продукта, напоминающего на вид малину. После первоначального шквала информации о них в СМИ и отпечатков, которые скорее напоминают желе, чем настоящие фрукты, о фирме больше ничего не слышно. Тем не мене, это инновационный подход к искусству пищевой печати.9. Принтер 3D Everything от TNO

TNO (или «Nederlandse Organisatie voor Toegepast Natuurwetenschappelijk Onderzoek», надеюсь, вы не сломали язык) продвинулась в сфере пищевых принтеров достаточно далеко. Эта голландская исследовательская группа занимается вопросом 3D – печати пищи с 2012 года и относится к данной теме, как к важному технологическому прорыву, а не кухонной фантазии.

Эта голландская исследовательская группа занимается вопросом 3D – печати пищи с 2012 года и относится к данной теме, как к важному технологическому прорыву, а не кухонной фантазии.В TNO считают, что такие принтеры могут помочь человечеству печатать пищу в соответствии с индивидуальными потребностями каждого индивидуума. Используя исторические и физиологические данные, принтер может готовить пищу, содержащую необходимое количество питательных веществ, и при этом использует вкусовые оттенки в соответствии с настроением пользователя, применяя альтернативные источники питательных веществ: водорослей, листьев свеклы и даже насекомых.

TNO уже сотрудничает с Barilla, 3D – печатая 15-20 порций пасты каждые две минуты. Они также объединили свои усилия с Chloé Rutzerveld и 3D – печатают бисквиты из сушеных фруктов, овощей, орехов и водорослей, наполненных дрожжами, бактериями и пророщенными семенами. Вкусно!10. Принтер Goop от Biozoon

Если вам еще нет шестидесяти, то шансы увидеть этот принтер в скором будущем не велики. Немецкая компания Biozoon занимается разработкой печатанья форм из питательного месива специально для пожилых жителей дома престарелых. Благодаря финансовой поддержке ЕС, Biozoon планирует завершить создание пищевого 3D – принтера к 2015 году. Используя 48 насадок, сжиженную пищу и загуститель, такой принтер будет воссоздать форму и вкус чего-то трудно глотаемого, например куриного крылышка, но такой продукт будет просто таять во рту стариков. Более того, такая пища будет полна питательных веществ, так необходимые для поддержания их здоровья.

Немецкая компания Biozoon занимается разработкой печатанья форм из питательного месива специально для пожилых жителей дома престарелых. Благодаря финансовой поддержке ЕС, Biozoon планирует завершить создание пищевого 3D – принтера к 2015 году. Используя 48 насадок, сжиженную пищу и загуститель, такой принтер будет воссоздать форму и вкус чего-то трудно глотаемого, например куриного крылышка, но такой продукт будет просто таять во рту стариков. Более того, такая пища будет полна питательных веществ, так необходимые для поддержания их здоровья.11. Оригинальный пищевой принтер от Fab@Home

Вполне возможно, что вся индустрия пищевых принтеров началась именно с Fab@Home. Дело в том, что создатели этого устройства, Ход Липсон и Эван Малоун из Корнелльского университета, всего лишь решили поставить эксперимент по внедрению быстрого прототипирования в широкие массы по низкой цене, а инструкцию выложили в открытый доступ. На этом их задача была выполнена. С 2010 года их лаборатория, наряду с партнерами на местах, например, французским кулинарным институтом, начали одними из первых экспериментировать с пищевой экструзией: 3D – напеченные печенки с запеченные внутри буквами, гребешки в форме космических кораблей, шоколад, глазурь, сыр и многое другое. Если бы не их творение, мы, возможно, никогда даже бы не увидели подобных 3D – непечатных тортов, куриных каш в форме куриного крылышка, или маленьких пицц.

Какие ассоциации возникают у большинства людей, когда они слышат слово NASA? Еда. NASA делает шаги в науке о продуктах питания с тех пор, так они отправили напиток Tang на орбиту в 1962 году вместе с космическим кораблем Friendship 7. Спустя пятьдесят лет они являются лидерами в этой сфере, заключив $ 125000 контракт с Systems and Materials Research Corporation в Техасе, где старший инженер-механик Анян Контрактор работает над созданием пищевого принтера для астронавтов, направляющихся на Марс. Используя сырые ингредиенты, расфасованные в капсулы, пищевой принтер от SMRC может комбинировать различные отдельные ингредиенты, и таким образом 3D – печатать более широкое разнообразие пищи.

С 2010 года их лаборатория, наряду с партнерами на местах, например, французским кулинарным институтом, начали одними из первых экспериментировать с пищевой экструзией: 3D – напеченные печенки с запеченные внутри буквами, гребешки в форме космических кораблей, шоколад, глазурь, сыр и многое другое. Если бы не их творение, мы, возможно, никогда даже бы не увидели подобных 3D – непечатных тортов, куриных каш в форме куриного крылышка, или маленьких пицц.

Какие ассоциации возникают у большинства людей, когда они слышат слово NASA? Еда. NASA делает шаги в науке о продуктах питания с тех пор, так они отправили напиток Tang на орбиту в 1962 году вместе с космическим кораблем Friendship 7. Спустя пятьдесят лет они являются лидерами в этой сфере, заключив $ 125000 контракт с Systems and Materials Research Corporation в Техасе, где старший инженер-механик Анян Контрактор работает над созданием пищевого принтера для астронавтов, направляющихся на Марс. Используя сырые ингредиенты, расфасованные в капсулы, пищевой принтер от SMRC может комбинировать различные отдельные ингредиенты, и таким образом 3D – печатать более широкое разнообразие пищи. Фирма уже напечатала доказательство в пользу правильности своей концепции – пиццу, которая была приготовлена всего за 70 секунд после печати. Следующим шагом для SMRC является добавление в свои блюда питательных веществ, чтобы в один прекрасный день обеспечить колонизаторов Марса витаминами и минералами, необходимыми для борьбы с космических монстров.

Фирма уже напечатала доказательство в пользу правильности своей концепции – пиццу, которая была приготовлена всего за 70 секунд после печати. Следующим шагом для SMRC является добавление в свои блюда питательных веществ, чтобы в один прекрасный день обеспечить колонизаторов Марса витаминами и минералами, необходимыми для борьбы с космических монстров.Впервые идея распечатать на 3D принтере боевое оружие появилась в Соединенных Штатах Америки.

В мае 2013 года в интернете появилось видео, на котором человек стреляет из напечатанного макета пистолета либератор. Это был 25-летний Коди Уилсон — глава организации Defense Distributed, которая продвигает идею всеобщей доступности 3D оружия.

При помощи трехмерного принтера они распечатали огнестрельное оружие, а файлы о проделанной работе выложили во всемирную сеть. Сотрудники Defense Distributed уже сделали магазины вмещающие большее количество патронов для винтовки AR – 15s и легендарного автомата Калашникова (модификация АК -47). Также на их счету изготовление нижней части ствольной коробки, в которую помещается затвор самозарядной винтовки AR – 15. К ней можно присоединить ствол и магазин, получив готовое оружие без всяких проблем. На приобретение комплектующих частей в США разрешение не требуется. Сейчас ведутся работы над 3D распечаткой винтовки целиком. При этом Коди и его команда нанесли серьезный удар по американской дискуссии о контроле над оружием. Дискуссия началась в декабре, после того как от пуль убийцы в одной из младших школ штата Коннектикут погибло двадцать детей и шесть взрослых. Подавляющее большинство американцев сплотились, чтобы поддержать реформу правительства. Речь идет о тщательной проверке, которая затруднит получение оружия преступниками. Однако это не помешало господину Уилсону получить федеральную лицензию на производство и продажу огнестрельного оружия.

Также на их счету изготовление нижней части ствольной коробки, в которую помещается затвор самозарядной винтовки AR – 15. К ней можно присоединить ствол и магазин, получив готовое оружие без всяких проблем. На приобретение комплектующих частей в США разрешение не требуется. Сейчас ведутся работы над 3D распечаткой винтовки целиком. При этом Коди и его команда нанесли серьезный удар по американской дискуссии о контроле над оружием. Дискуссия началась в декабре, после того как от пуль убийцы в одной из младших школ штата Коннектикут погибло двадцать детей и шесть взрослых. Подавляющее большинство американцев сплотились, чтобы поддержать реформу правительства. Речь идет о тщательной проверке, которая затруднит получение оружия преступниками. Однако это не помешало господину Уилсону получить федеральную лицензию на производство и продажу огнестрельного оружия.

Более серьезные разработки в сфере печати огнестрельного оружия на 3D принтере ведутся в городе Остин, штат Техас. Проект возглавляет Ерик Мачлер — координатор компании Solid Concepts, которая специализируется на 3D печати.

На заводе в Остине установлены десять промышленных 3D принтеров. Solid Concepts получила федеральную лицензию на изготовление оружия, и теперь, с помощью технологии прямого лазерного спекания металлов, производит пистолет «Browning 1911». Изготовление пистолета занимает до 35 часов. В зависимости от того какой используется принтер и материалы. Из первого распечатанного пистолета Solid Concepts сделали уже более 1000 выстрелов, а компания тем временем создала второй вариант модели «Browning 1911».

Две трети из ста ведущих промышленных компаний уже используют 3D-печать

Многие любители 3D-печати могут отметить, что за последний год технологии в этой области значительно ушли вперед. Новые компании и технологические инновации появляются почти каждый день, и многие промышленные гиганты также экспериментируют с технологиями 3D-печати.

Хотя это можно назвать лишь предположениями, исследования международного гиганта PricewaterhouseCoopers (PwC) подтверждают, что все действительно так. Новое исследование PwC показало, что две трети из ста ведущих промышленных компаний сегодня используют технологии 3D-печати или более простые технологии быстрого создания опытных образцов в том или ином виде.

Новое исследование PwC показало, что две трети из ста ведущих промышленных компаний сегодня используют технологии 3D-печати или более простые технологии быстрого создания опытных образцов в том или ином виде.

Да, «две трети» звучит, пожалуй, даже более впечатляюще, чем самые оптимистичные прогнозы энтузиастов, но большинство компаний просто экспериментируют с возможностями 3D-печати. Они скорее пытаются понять, как можно использовать эти технологии для оптимизации производственных процессов, таким образом, о полномасштабном применении 3D-печати речь пока не идет.

Как мы видим, «всего лишь» 24,6 % компаний, попавших в выборку исследования PwC, используют эту технологию на этапе создания опытных образцов, в то время как доля промышленных компаний, использующих 3D-печать для прототипирования и производства, составляет еще более скромные 9,6 %. На рисунке ниже показано, что в 33.3% случаев технология 3D-печати не используется вообще.

В отчете PwC отмечено, что по мере роста производительности и удобства работы с 3D-принтерами, а также при наличии возможности ведения одновременной печати несколькими материалами для производства активных компонентов и систем, эта технология найдет применение не только в сфере производства опытных образцов.

Эксперты PwC предсказывают технологии 3D-печати блестящее будущее, тем не менее, путь к нему будет тернист. Объем мирового рынка 3D-печати уже составляет 2,5 млрд долларов и к 2018 году может вырасти до 16,2 млрд долларов , при этом совокупные темпы годового роста могут составить впечатляющие 45,7 %.

Таблица 1: Примеры использования 3D-печати в различных отраслях промышленности

Отрасль |

Примеры использования 3D-печати в ближайшем будущем |

|

Автомобильная промышленность |

|

|

Аэрокосмическая промышленность |

|

|

Фармацевтическая промышленность / медицина |

|

|

Розничные продажи |

|

|

Спорт |

|

|

Обзор областей применения 3D-печати на производстве

В то время как эксперты PwC уверяют, что 3D-печать может скоро стать рентабельной технологией для производства высококачественной продукции в промышленных объемах, отмечается, что некоторые недостатки этой технологии еще нужно преодолеть, перед тем как она действительно станет реальностью. Из сообщения SwC:«Перед индустрией 3D-печати стоит несколько задач. Возможность быстрой подготовки опытных образцов продукции по-прежнему останется важным преимуществом, однако в одиночку этот фактор не способен переломить ситуацию таким образом, чтобы 3D-печать стала массовым явлением. Внимание производителей может привлечь возможность печати более функциональных или готовых образцов продукции в объемах, значительно превышающих объемы производства прототипов. […] Кроме того, 3D-печать должна дополнить возможности по выпуску компонентов, изготавливаемых вручную, а со временем стать доминирующим методом производства, что позволит создавать компоненты, изготовление которых иными способами невозможно».

Из сообщения SwC:«Перед индустрией 3D-печати стоит несколько задач. Возможность быстрой подготовки опытных образцов продукции по-прежнему останется важным преимуществом, однако в одиночку этот фактор не способен переломить ситуацию таким образом, чтобы 3D-печать стала массовым явлением. Внимание производителей может привлечь возможность печати более функциональных или готовых образцов продукции в объемах, значительно превышающих объемы производства прототипов. […] Кроме того, 3D-печать должна дополнить возможности по выпуску компонентов, изготавливаемых вручную, а со временем стать доминирующим методом производства, что позволит создавать компоненты, изготовление которых иными способами невозможно».

Эксперты PwC указывают на возможности усовершенствования, которые необходимо будет реализовать, для того чтобы 3D-печать стала действительно массовой технологией производства. Наиболее важными аспектами являются соотношение цена/качество продукции 3D-принтеров, а также увеличение скорости печати, гибкости работы и разнообразие используемых материалов.