В Павлодаре школьники изобрели технологию производства топливных брикетов

16 Октября 2021 05:34

ПАВЛОДАР. КАЗИНФОРМ – В Павлодаре школьники придумали производить топливные брикеты из макулатуры и листьев. Экологичную разработку сделали ученики Назарбаев интеллектуальной школы Багжан Алимхан и Марьям Курумбаева, передаёт корреспондент МИА «Казинформ».

«Юные исследователи из Назарбаев интеллектуальной школы города Павлодара разработали уникальную технологию производства топливных брикетов», — рассказали в этом учебном заведении.

Ученики 11-го класса павлодарской школы химико-биологического направления Багжан Алимхан и Марьям Курумбаева разработали новую технологию производства топливных брикетов из макулатуры и опавших листьев.

«Экологическая проблема нашего родного села Майкобе побудила нас создать этот проект, потому что местность близко расположена к шахтам, где добывают уголь; добыча угля наносит вред окружающей среде нашего района и ухудшает здоровье жителей. Во-первых, из-за добывания угля открытым путём появляются глубокие карьеры, которые разрушают местный ландшафт; во-вторых при нагревании каменного угля выделяется горючий газ, — рассказала Багжан Алимхан. — Коксовый газ содержит аммиак, метан, оксид водорода и другие вредные газы; воздух очень сильно загрязнён токсичными веществами, которые приводят к сердечно-сосудистым болезням у многих жителей. В-третьих, во время сжигания угля остаётся зола, которая является стабильным источником выделения вредных газов».

Но, самое страшное, считают дети, что из-за огромного количества золы в Майкобе образовался отвал, целая гора, состоящая из токсичных отходов. Это отрицательно влияет на качество воздуха близлежащих населённых пунктов.

Это отрицательно влияет на качество воздуха близлежащих населённых пунктов.

«Мы начали работу над этим проектом под названием «Производство топливных брикетов из органических отходов и макулатуры». Нашей целью является создание простой, экономически целесообразной и экологически чистой технологии получения брикетов из бумаги и листьев», — отметила Марьям Курумбаева.

В учебном заведении напомнили, что уголь и нефть — традиционное топливо, которое широко применяется в большинстве отраслей экономики. Это ресурсы, которые не возобновляются и имеют свои недостатки. Например, открытая добыча угля пагубно влияет на природу и на здоровье жителей. Кроме того, каждый год в Казахстане увеличивается объём бумажной макулатуры. За последние 15 лет образуемые бумажные отходы в стране возросли в 2 раза.

«Бумажная пыль, которая образуется вокруг завалов макулатуры, вызывает аллергию у людей. Вместе с бумагой каждую осень на свалку вывозится огромное количество листьев, поэтому сейчас особо актуально использование опавшей листвы и бумаги в качестве топлива», — пояснили сами исследователи.

Сырьём для разработанного способа стали опавшие листья и макулатура. По технологии учеников павлодарской Назарбаев интеллектуальной школы производства топливных брикетов листья должны быть высушены и раздроблены, а бумага — порезана на мелкие кусочки. Эти виды сырья, напомнили здесь, общедоступны, не требуют транспортировки, так как в городе их много, и появляется возможность продуктивно использовать материал, который ежегодно остаётся без вторичного использования.

«Процесс изготовления брикетов состоит из важных микропроцессов: cначала, осуществляется сбор опавшей листвы осенью, затем — сушка листьев (оптимальной температурой сушки сырья является 40-60 градусов по Цельсию). Следующий этап — это дробление опавших листьев, а также мелкая резка бумажной макулатуры до размера не более 5 миллиметров. Последним этапом является прессование брикетов в соотношении 60 процентов листьев и 40 процентов бумаги в специальном оборудовании, которое реализуется с помощью физической силы использующего», — рассказали юные исследователи.

По их словам, давление, с помощью которого будет прессоваться брикет, должно быть в границах 20-25 мегапаскаль. При таком давлении выделяется связующее вещество лигнин, которое делает брикет прочным. В итоге получается брикет небольшого объёма с высокой теплоёмкостью и низкой зольностью.

По информации Назарбаев интеллектуальной школы, проект стал номинантом дистанционного конкурса проектов и творческих работ «Туған елге тағзым — 2021».

Фото предоставлены Назарбаев интеллектуальной школой г. Павлодар.

Украинец запатентовал альтернативный источник энергии из опавших листьев, опилок и соломы

Житель Запорожья запатентовал технологию переработки опавших листьев в топливные брикеты. А теперь Александр Жигалов, который уже начал внедрять свое изобретение по производству альтернативного топлива и обратился к городским властям с тем, чтобы перерабатывать все опавшие листья в Запорожье.

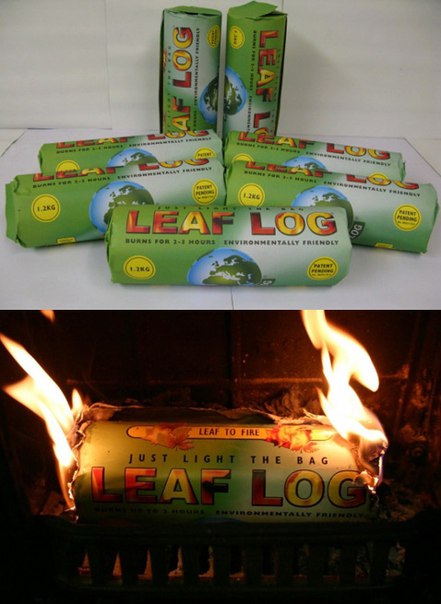

Согласно технологии, в альтернативные топливные брикеты можно превращать любой мусор: опилки, кору деревьев, камыш, солому, сено, отходы кукурузы и подсолнечника. В поленья всю эту «смесь» собирает специальная линия с помощью всего лишь одного вяжущего компонента, который изобретатель назвал «медузой». В его основе — обычная деревянная пыль.

Такой технологии, по утверждению изобретателя, нет аналогов в мире — вяжущие компоненты при производстве топливных брикетов еще никто не использовал. Такое нетрадиционное альтернативное топливо можно использовать для всех видов отопления, котлов центрального отопления и других твердотопливных агрегатов. Брикеты также прекрасно горят в каминах, печах и грилях.

Вместе с тем листья А. Жигалова при сжигании дают 5-6 тысяч ккал на килограмм. Эту цифру можно сравнить с теплообразования в высококачественном угля, а также это почти вдвое больше, чем у дерева. «Даже если курс доллара подскочит еще в два раза, стоимость наших альтернативных топливных брикетов останется прежней и очень невысокой — гривну за килограмм, тысяча за тонну», — рассказал изобретатель.

Господин Жигалов представил запорожской власти проект, предусматривающий переработку в брикеты собранного с городских улиц листья. «Ведь городской бюджет тратит огромные деньги на сбор опавшей листвы, которую потом просто закапывают в землю на городских свалках или в компостные ямы. И так из года в год» — объясняет свою инициативу Александр Жигалов.

Эту проблему Александр Анатольевич предлагает решить с помощью открытия сети перерабатывающих линий по производству альтернативного топлива по всему городу.

Насколько привлекательными для городских властей оказались предложения Александра Жигалова, сейчас неизвестно. Никто из чиновников конкретных ответов предпринимателю еще не дал.

Напомним, как сообщал ранее министр энергетики и угольной промышленности Юрий Бойко, Украине уровень альтернативной энергетики увеличился в 2, с раза по сравнению с прошлым годом.

«В следующем году этот показатель должен быть увеличен в 4 раза», — сказал Ю.Бойко.

Кроме того, министр отметил, что годовая добыча угля в Украине по итогам 2011 года составит 77 млн тонн, что на 10% больше по сравнению с предыдущим.

Альтернативные источники энергетики — это возобновляемые источники, к которым относят энергию солнечного излучения, ветра, морей, рек, биомассы, теплоты Земли, и вторичные энергетические ресурсы, которые существуют постоянно или возникают периодически в окружающей среде.

Источник — Экспресс online

Уникальную технологию производства топливных брикетов из макулатуры и опавших листьев изобрели в Павлодарской области

Авторы разработки – ученики 11 класса Назарбаев Интеллектуальной школы химико-биологического направления Павлодара Багжан Алимхан и Марьям Курумбаева, передает корреспондент Pavlodarnews.kz.

По информации пресс-службы НИШ химико-биологического направления Павлодара, топливные брикеты из листьев и макулатуры можно использовать в частном секторе, в водонагревателях. Это снизит негативное воздействие на окружающую среду и будет способствовать развитию безотходного производства.

– Экологическая проблема родного села Майкобе побудила нас создать этот проект. Потому что местность расположена близко к шахтам, где добывают уголь. Добыча угля наносит вред окружающей среде нашего района и ухудшает здоровье его жителей. Во-первых, из-за добычи угля открытым путем появляются глубокие карьеры, которые разрушают местный ландшафт. Во-вторых, при нагревании каменного угля выделяется горючий газ. Коксовый газ содержит аммиак, метан, оксида водорода и другие вредные газы. Воздух сильно загрязнен токсичными веществами, которые приводят к сердечно-сосудистым болезням. В-третьих, во время сжигания угля остается зола, которая является стабильным источником выделения вредных газов, – поделилась мнением Багжан Алимхан.

Потому что местность расположена близко к шахтам, где добывают уголь. Добыча угля наносит вред окружающей среде нашего района и ухудшает здоровье его жителей. Во-первых, из-за добычи угля открытым путем появляются глубокие карьеры, которые разрушают местный ландшафт. Во-вторых, при нагревании каменного угля выделяется горючий газ. Коксовый газ содержит аммиак, метан, оксида водорода и другие вредные газы. Воздух сильно загрязнен токсичными веществами, которые приводят к сердечно-сосудистым болезням. В-третьих, во время сжигания угля остается зола, которая является стабильным источником выделения вредных газов, – поделилась мнением Багжан Алимхан.

Но самое страшное, что из-за огромного количества золы в Майкобе образовался отвал – целая гора, состоящая из токсичных отходов. Безусловно, это отрицательно влияет на качество воздуха в близлежащих населенных пунктах.

– Мы начали работу над проектом под названием «Производство топливных брикетов из органических отходов и макулатуры», целью которого является создание простой, экономически целесообразной и экологически чистой технологии получения брикетов из бумаги и листьев, – говорит Марьям Курумбаева.

Общеизвестно, что уголь и нефть – традиционное топливо, которое широко применяется в большинстве отраслей. Открытая добыча угля пагубно влияет на природу и на здоровье людей. Каждый год в РК увеличивается количество макулатуры. За последние 15 лет ее объем в стране возрос в 2 раза. К тому же, согласно исследованиям, бумажная пыль, которая образуется вокруг завалов макулатуры, вызывает аллергию у людей. Кроме того, каждую осень на свалку вывозится огромное количество листьев.

Сырьем для топливных брикетов являются опавшие листья и макулатура. Согласно технологии павлодарских учеников, для производства листья должны быть высушены и раздроблены, а бумага порезана на мелкие кусочки. Данные виды сырья общедоступны, не требуют транспортировки, поскольку в городе их в достатке, и появляется возможность продуктивно использовать материал, который ежегодно остается без вторичного использования.

– Процесс изготовления брикетов состоит из важных микропроцессов. Сначала сбор опавшей листвы. Затем сушка листьев (оптимальная температура сушки сырья – 40-60 градусов по Цельсию). Следующий этап – дробление опавших листьев и мелкая резка бумажной макулатуры до размера не более 5 мм. Последним этапом является прессование брикета в соотношении 60/40 листьев и бумаги, соответственно, в специальном оборудовании, которое реализуется с помощью физической силы использующего. Прилагаемое давление должно быть в границах 20-25 МПа. При таком давлении выделяется связующее вещество лигнин, которое делает брикет прочным. В итоге получается брикет небольшого объема, имеющий высокую теплоемкость и низкую зольность, – рассказали юные исследователи.

Затем сушка листьев (оптимальная температура сушки сырья – 40-60 градусов по Цельсию). Следующий этап – дробление опавших листьев и мелкая резка бумажной макулатуры до размера не более 5 мм. Последним этапом является прессование брикета в соотношении 60/40 листьев и бумаги, соответственно, в специальном оборудовании, которое реализуется с помощью физической силы использующего. Прилагаемое давление должно быть в границах 20-25 МПа. При таком давлении выделяется связующее вещество лигнин, которое делает брикет прочным. В итоге получается брикет небольшого объема, имеющий высокую теплоемкость и низкую зольность, – рассказали юные исследователи.

Проект стал номинантом дистанционного конкурса проектов и творческих работ «Туған елге тағзым-2021».

Фото предоставлено НИШ химико-биологического направления Павлодара

производители брикетов для топки печей. Что это такое? Евродрова для розжига и отопления из листьев, другие виды. Как их разжечь?

Брикеты из прессованных опилок представляют собой один из вариантов твердого топлива, современную альтернативу привычным дровам и углю. За счет геометрической формы и идентичным габаритам их иногда определяют как евродрова. В нашем обзоре мы подробнее расскажем, в чем достоинства и недостатки подобных брикетов, а также дадим советы по выбору оптимальных изделий.

За счет геометрической формы и идентичным габаритам их иногда определяют как евродрова. В нашем обзоре мы подробнее расскажем, в чем достоинства и недостатки подобных брикетов, а также дадим советы по выбору оптимальных изделий.

Что это такое?

Решение проблемы по отоплению домов в холодное время года использует несколько кардинально различающихся технологий. Для густонаселенных городов и крупных мегаполисов наиболее практичным выбором становится обустройство централизованной отопительной системы, когда тепло от сжигаемого в специальной котельной топлива поставляется в дома и квартиры по трубам через теплоноситель, обычно, воду. Пригородные частные дома и коттеджи чаще всего подключают к источнику электрической энергии либо газовой магистрали. Для сельской местности практически единственным выходом становится применение дров. В последние годы у привычной древесины появился серьезный конкурент — топливные брикеты.

Для сельской местности практически единственным выходом становится применение дров. В последние годы у привычной древесины появился серьезный конкурент — топливные брикеты.

Брикеты для отопления отличаются высокой теплотворной способностью, их проще перевозить, намного удобнее разместить на хранение. Чтобы растопить печку евродровами, не придется приобретать специализированное оборудование либо расходное сырье, процесс «от» и «до» идет по стандартной схеме. Всё это делает брикеты весьма практичным и экономичным топливом для печей.

Кстати, использовать подобные брикеты можно также для розжига при приготовлении шашлыков и барбекю.

Преимущества и недостатки

Достоинства нового горючего в полной мере раскрываются при его сравнении со стандартными дровами.

- Исключительная теплотворная способность. В ходе горения спрессованные опилки выделяют в два-три раза больше тепловой энергии из расчета на единицу массы.

- Продолжительный срок горения. По сравнению с привычным деревом срок службы брикета в 1,5, а то и в 2 раза длительнее, что вместе с первым преимуществом позволяет добиться существенной экономии на организации отопления.

- Экологичность. При создании брикетов не используются химические компоненты. Они не выделяют токсичных веществ и не вызывают негативных реакций со стороны человеческого организма.

- Пониженное выделение смол. При применении брикетов дымоход приходится очищать в два раза реже, нежели при растопке простыми дровами.

- Низкий уровень шума и дымовыделения. Брикеты из растительных отходов прогорают равномерно, в ходе их сжигания выделяется мало дыма, да и золы остается совсем немного.

- Простота складирования и применения. Форма и размеры евродров позволяют затрачивать на их хранении минимум пространства.

- Высокая плотность. Это значит, что при равном объёме вес брикетов будет приблизительно в 3 раза превышать массу дров.

- Пониженное содержание влаги. Показатель влажности евродров на основе соответствует 10%. Для сравнения: у сухих дров он держится на уровне от 20 до 25%.

У брикетов понижена концентрация бесполезной воды, соответственно, на ее выпаривание затрачивается меньше тепловой энергии.

Впрочем, не обошлось и без недостатков.

- Сравнительно высокая цена. Приобретение опилок в брикетах обойдётся гораздо дороже соответствующего объёма дров.

- Ухудшение горения при контакте с влагой. Именно поэтому при хранении важно обеспечить полноценную защиту топлива от влаги сырости. Ограниченный период использования. Обычно изготовители обозначают предельный срок хранения в 1,5-2 года. За этот период топливо нужно использовать.

- Сложности с доступностью. В ряде регионов спрессованные опилки в качестве твердого топлива не используются из-за отсутствия поставщика.

- Хрупкость. Евродрова никак не назовешь прочными. В случае механического воздействия они начинают крошиться, особенно низкокачественные изделия.

- Зольный запах. Пепел от сгоревшего топлива имеет специфический запах.

Нюансы производства

При производстве топливных брикетов растительное сырье подвергают прессованию. С этой целью на него оказывают повышенное давление, в результате чего начинается выделение лигнина. Этот компонент выступает в качестве основного связующего вещества. Таким образом, при формировании брикетов какие-либо дополнительные химикаты не применяются, и это делает евродрова на 100% экологичными.

С этой целью на него оказывают повышенное давление, в результате чего начинается выделение лигнина. Этот компонент выступает в качестве основного связующего вещества. Таким образом, при формировании брикетов какие-либо дополнительные химикаты не применяются, и это делает евродрова на 100% экологичными.

Создание брикетов в домашних условиях затруднительно. Выделение лигнина становится результатом воздействия на сырье повышенного давления — обеспечить выполнение этого условия на самодельном оборудовании довольно трудоемко, потому в подобных случаях в сырьевую базу приходится вводить связующие компоненты. В качестве последних чаще всего используют глину, а также обойный клей, реже в ход идет размоченная бумага либо картон.

Наиболее эффективны евродрова, произведенные промышленным способом. Линия по их изготовлению включает группу станков:

Линия по их изготовлению включает группу станков:

- дробилка;

- сушилка;

- мощный пресс.

На начальной стадии производства сырье очищается от примесей — материал просеивается, а затем посредством мощных магнитов из него выводятся металлические частички. Затем сырье перемещается в дробилку, где происходит его измельчение до однородной консистенции. Оттуда материал попадает в сушилку, там выводится вся лишняя вода так, чтоб уровень влажности не превышал 8-12%. По шнеку измельченная и высушенная масса идет на формовочный пресс и уже оттуда выходят полностью готовые брикеты.

На производстве используются гидравлические и шнековые прессы. Первые создают усилие в пределах 350-600 бар, вторые — до 900-1000 бар. В итоге получаются твердые блоки для топки, они упаковываются и поступают в торговые точки.

Виды

Выделяют множество разновидностей топливных брикетов.

По материалу

Дровяные делают из древесных опилок, сена, листьев, а также шелухи подсолнечника, лузги риса и гречихи. Для изготовления брикетов можно взять торф и угольную пыль. Тип сырья влияет на характеристики калорийности топлива, уровень зольности, объем выделяемой сажи, а также продуктивность и качество прогорания.

- Шелуха семечек. Максимальной теплопроводностью отличаются евродрова из семечковой лузги – 5151 ккал/кг. Это объясняется их сниженной зольностью (2,8-3,6%) и присутствием в структуре топлива масла, которое легко горит и благодаря этому представляет определенную энергетическую ценность. В то же время за счет масляных компонентов подобные брикеты быстрее загрязняют дымоходные пути копотью, что ведет к необходимости его регулярной очистки.

- Древесина.

Этот материал держится на втором месте по степени калорийности — 5043 ккал/кг при 5% влажности и 4341 ккал/кг при относительной влажности на отметке 10%. Зольность подобных евродров соответствует натуральному дереву – 0,7-2,7%.

Этот материал держится на втором месте по степени калорийности — 5043 ккал/кг при 5% влажности и 4341 ккал/кг при относительной влажности на отметке 10%. Зольность подобных евродров соответствует натуральному дереву – 0,7-2,7%.

- Солома. Топливо из спрессованной соломы незначительно уступает лузге подсолнечника и опилкам, их отличает высокий потенциал использования. При этом уровень калорийности ниже – 4097-4740 ккал/кг, а степень зольности весьма высока – 4,5-7,6%.

- Тырса. Этот материал, по сути своей, — травянистый многолетник. Эти брикеты отличает пониженная зольность – 0,8% и продуктивная теплоотдача на отметке 4400 ккал/кг.

- Рисовая шелуха.

У топлива из риса отмечается максимальная зольность — 20% и довольно низкая теплотворность – 3458 ккал/кг. Этот показатель даже ниже, нежели у дерева, влажность при этом соответствует 20%.

У топлива из риса отмечается максимальная зольность — 20% и довольно низкая теплотворность – 3458 ккал/кг. Этот показатель даже ниже, нежели у дерева, влажность при этом соответствует 20%.

- Есть еще торфяные брикеты. Это отдельная форма, непохожая на все остальные. Подобное топливо отличается высокой зольностью, в его состав входят токсичные примеси, потому в бытовых условиях их применять не рекомендовано.

Эти брикеты оптимальны для производственных печей, а также котлов, работающих на базе топлива низкого качества.

По форме

На рынке предложено прессованное топливо нескольких типов.

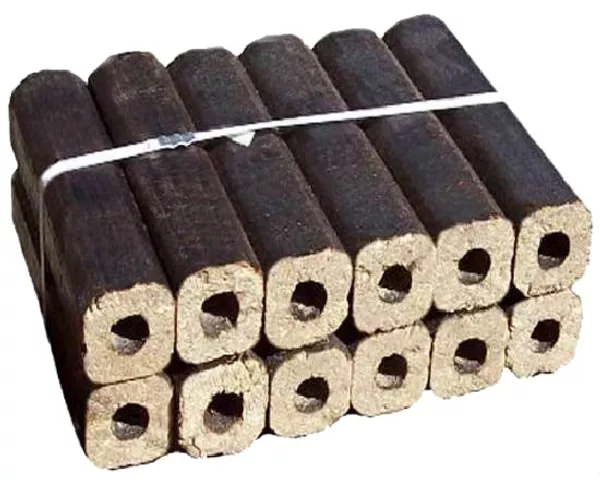

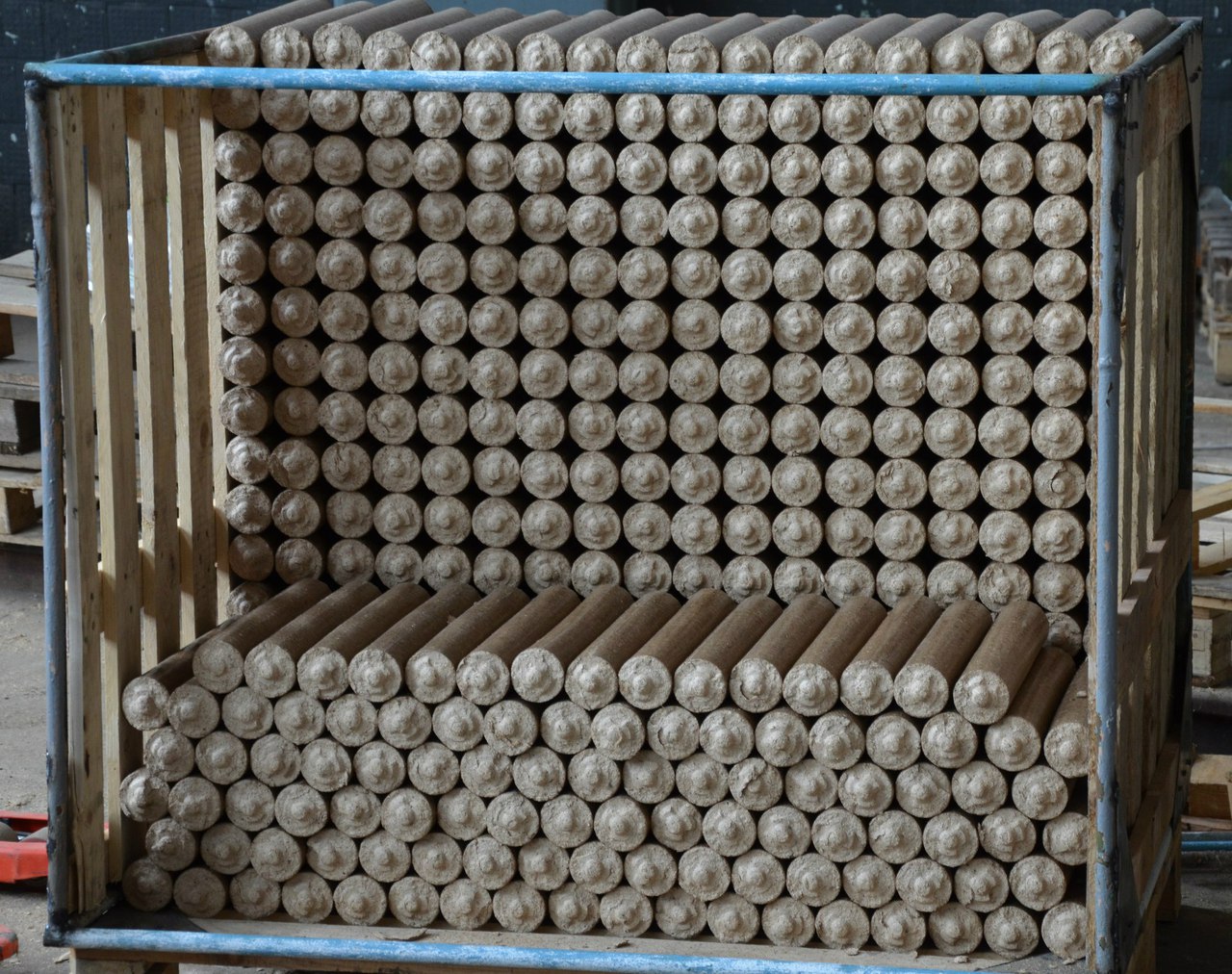

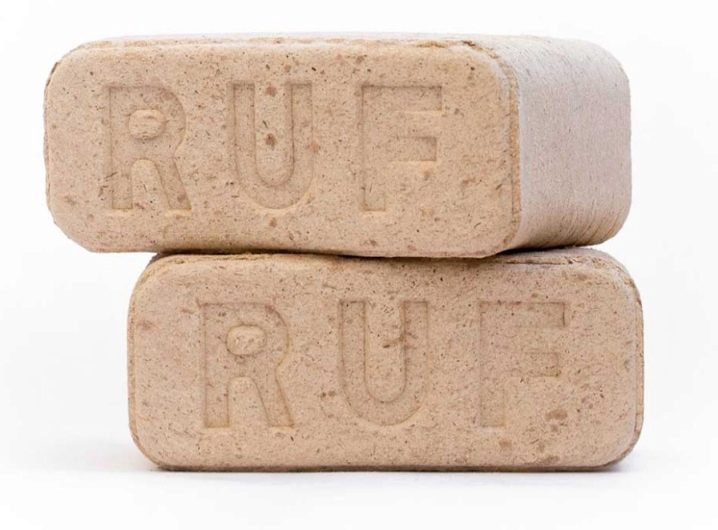

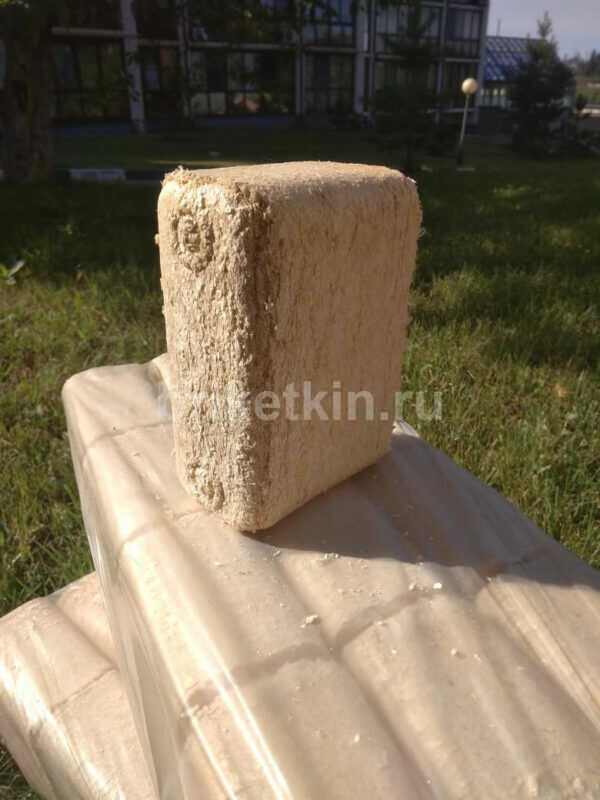

- RUF — эти брикеты готовят из сухих опилок путем прессования под повышенным давлением. По своей конфигурации они напоминают кирпич, оттенок – от темного древесного до соломенного, почти белого. На внешней и тыльной стороне у брикетов выдавлено обозначение RUF. Такие кирпичи легко загружаются в блок сгорания, им не опасна влажность.

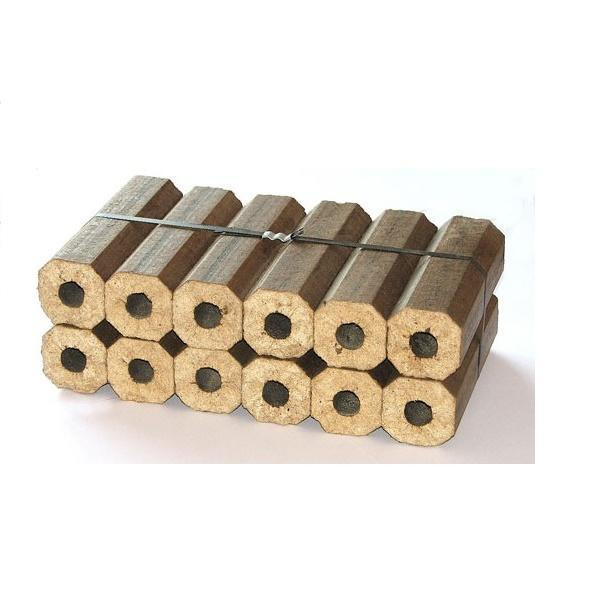

- Pini Kay — наиболее дорогостоящая разновидность твердого топлива на основе древесных опилок. Пользователи называют подобные брикеты «карандашами» из-за своеобразной формы в виде восьмигранника. Сквозная перфорация по центру евродров дает усиленную тягу, это значительно повышает их теплотворность.

Заготовки в ходе производства подвергаются обжигу, благодаря чему они становятся сухими, твердыми и приобретают коричневый оттенок.

- Реже выпускают топливные брикеты в гранулах. Как правило, они востребованы, чтобы разжечь печь, а для того чтобы ее топить, используют более крупные евродрова.

Многообразие представленных в сегменте брикетов затрудняет выбор отдельной модели. При подборе продуктивного топлива стоит придерживаться следующих рекомендаций. Отдавайте предпочтение продуктам, сделанным из соломы и опилок. По силе горения они приближены к традиционным дровам, легко прогорают, имеют пониженную зольность и повышенную теплоотдачу. Брикеты из лузги семечки тоже будут давать большой объем тепла, но из-за присутствия масла сильно загрязняют отопительные коммуникации копотью. Уровень теплотворности евродров из древесины хвойных и лиственных сортов одинаковый, поскольку их основу составляет один и тот же натуральный компонент. Однако топливо из хвойного дерева содержит в своем составе смолу, которая приводит к загрязнению дымохода сажей.

Брикеты из лузги семечки тоже будут давать большой объем тепла, но из-за присутствия масла сильно загрязняют отопительные коммуникации копотью. Уровень теплотворности евродров из древесины хвойных и лиственных сортов одинаковый, поскольку их основу составляет один и тот же натуральный компонент. Однако топливо из хвойного дерева содержит в своем составе смолу, которая приводит к загрязнению дымохода сажей.

Отдавайте предпочтение брикетам с наибольшей плотностью. Чем выше уровень плотности, тем более равномерным и продолжительным будет прогорание топлива. Подобные материалы не будут рассыпаться и оставят множество раскаленных, продолжительно тлеющих углей. Перед покупкой евродров в большом количестве протестируйте образцы в нескольких местах. Удостоверьтесь в их крепости: если брикет легко разламывается и начинает крошиться в руках — значит, он плохо спрессован, либо содержит большой процент влаги. Сожгите все в печке, посмотрите на жар и степень тяги. Чем слабее тяга, при которой поддерживается горение брикетов, тем лучше.

Популярные производители

Одним из лидеров отечественного рынка топливных брикетов признана компания Череповецлес, ее продукция выпускается под маркой NIELSEN на базе передового оборудования предприятия C. F. Nielsen (Дания), признанного одним из ведущих мировых изготовителей евродров. Брикетный завод расположен в экологически чистой зоне, на берегу Белого озера. Производство осуществляется с соблюдением всех основных санитарных норм. Мощности позволяют выпускать до 12 тыс. топливных брикетов ежегодно.

К другим популярным производителям относят:

- Брик;

- Брянский Фанерный Комбинат;

- Гуд Вуд;

- Новый Ресурс;

- Руфком;

- Смоленский Док;

- Соликом;

- Технофлекс;

- Алтеза;

- Волфорест;

- Линвуд.

Как правильно пользоваться?

Специфика использования евродров состоит в том, что она практически полностью идентична применению дровяных поленьев. Вид отопительной установки допускается абсолютно любой — будь то обычная печка, калорифер, а также водяной котёл. При этом период протопки для кирпичных печей и каминов не может быть дольше двух часов, иначе велик риск того, что кладка начнет разрушаться.

Топливные изделия на основе древесного сырья дают значительное число частичек, оседающих в ходе прогорания на стенах дымохода, поэтому прочищать трубу придется немного чаще. Если оставить спрессованные блоки в тлеющем виде, то можно поддерживать обогрев в комнате 10-12 часов с одной-единственной закладки.

В то же время нужно иметь в виду, что при этом загрязнение дымохода будет еще сильнее.

Правила хранения

Из-за различий в технологическом процессе и особенностях исходного сырья все твердое топливо отличается своим уровнем стойкости к неблагоприятным воздействиям окружающей среды. В самом общем виде пригодные для их складирования условия можно описать следующими образом:

- температура в помещении от +5 до +40 градусов;

- уровень влажности 40-80%;

- отсутствие вблизи источников открытого пламени;

- отсутствие воздействия прямых лучей солнца;

- топливо должно быть надежно защищено от влаги и кислотно-щелочных сред.

При соблюдении этих требований евродрова смогут сохранять свои эксплуатационные характеристики в течение всего срока службы по гарантии.

измельчение и брикетирование листьев

Измельчение листвы | Брикетирование листвы

Энергетическое использование листвы становится все более и более интересным для зданий, муниципалитетов и т. д. по многим причинам. Каждый год на улицы и дорожки Германии падают осенние листья, которые должны быть собраны городами.

д. по многим причинам. Каждый год на улицы и дорожки Германии падают осенние листья, которые должны быть собраны городами.

Для нас эта тема была настолько интересной, что мы предложили диссертацию, за которую взялся и дал блестящие результаты Бенджамин Рат, выпускник Университета возобновляемых источников энергии в Роттенбурге.В своей бакалаврской диссертации «Брикетирование листвы для производства энергии» г-н Рат разработал значимую технологическую цепочку:

- Концентрация листьев, сбор и транспортировка

- Хранение листвы

- Очистка листвы

- Сушка листьев

- Измельчение листвы

- Прессование и брикетирование листвы

При разработке технологической цепочки также активно рассматривалась тема «затрат на износ».Из-за высокого содержания минералов в материале этому вопросу приходится уделять особое внимание.

Результат:

Анализ зольности показывает, что необработанная листва приводит к более короткому сроку службы запчастей при использовании для рекуперации энергии в виде брикетирования, чем промытая, просеянная или дополнительно высушенная и измельченная листва. Путем промывания листвы можно добиться несколько более высокого снижения содержания золы, чем при просеивании. Необходимо оценить, следует ли применять эти два процесса в практике брикетирования листвы, и если да, то какой из них.Если проводится стадия просеивания, можно предотвратить засорение сетчатого фильтра посредством предварительного измельчения. Если соотношение между изменением зольности и потребностью в энергии для сушки в процессе промывки лучше, чем в процессе просеивания, то предпочтительным является процесс промывки. Хотя дополнительные вопросы, такие как утилизация или очистка загрязненной промывочной воды, требуют уточнения. Как при промывке, так и при просеивании следует ожидать незначительных потерь листьев, которые могут быть возвращены в процесс путем дальнейшего разделения.Содержание влаги и, следовательно, сцепление брикетов можно контролировать путем сушки. Измельчение способствует однородности сырья. Тип сбора, с помощью которого собирается листва, и цикл сбора влияют на содержание золы.

Путем промывания листвы можно добиться несколько более высокого снижения содержания золы, чем при просеивании. Необходимо оценить, следует ли применять эти два процесса в практике брикетирования листвы, и если да, то какой из них.Если проводится стадия просеивания, можно предотвратить засорение сетчатого фильтра посредством предварительного измельчения. Если соотношение между изменением зольности и потребностью в энергии для сушки в процессе промывки лучше, чем в процессе просеивания, то предпочтительным является процесс промывки. Хотя дополнительные вопросы, такие как утилизация или очистка загрязненной промывочной воды, требуют уточнения. Как при промывке, так и при просеивании следует ожидать незначительных потерь листьев, которые могут быть возвращены в процесс путем дальнейшего разделения.Содержание влаги и, следовательно, сцепление брикетов можно контролировать путем сушки. Измельчение способствует однородности сырья. Тип сбора, с помощью которого собирается листва, и цикл сбора влияют на содержание золы. Здесь было показано, что методы с воздуходувкой и граблями приводят к образованию сравнительно небольших примесей, благодаря чему в целом в воздуходувке для листвы может быть достигнуто самое низкое содержание золы. Таким образом, срок службы изнашиваемых запасных частей теоретически самый большой.Этот метод в настоящее время является современным в муниципалитетах и, согласно проведенному опросу, также используется наиболее часто. Таким образом, следующая технологическая цепочка, которую можно применять на практике, является результатом исключительно минимально возможной зольности или износа.

Здесь было показано, что методы с воздуходувкой и граблями приводят к образованию сравнительно небольших примесей, благодаря чему в целом в воздуходувке для листвы может быть достигнуто самое низкое содержание золы. Таким образом, срок службы изнашиваемых запасных частей теоретически самый большой.Этот метод в настоящее время является современным в муниципалитетах и, согласно проведенному опросу, также используется наиболее часто. Таким образом, следующая технологическая цепочка, которую можно применять на практике, является результатом исключительно минимально возможной зольности или износа.

Сушка в любом случае должна проводиться для уничтожения возможной влаги и обеспечения равномерной сушки, например, с помощью ленточной сушилки с низким энергопотреблением. Для улучшения энергетического баланса, по возможности, следует использовать отходящее тепло промышленных предприятий.Чтобы получить правильный размер зерна для брикетирования, необходимо измельчение, в том числе из-за различной прочности на изгиб видов листвы. Режущая мельница здесь больше подходит, чем одновальный измельчитель. Наконец, в технологической цепочке следует рассмотреть возможность повторного использования золы, чтобы замкнуть цикл и вернуть в почву питательные вещества для новой биомассы или листвы. Из-за брикетирования листвы она все еще может потерять статус отходов и стать ценным материалом, однако это зависит от судебного решения.Можно было бы выращивать дополнительную коммунальную биомассу, такую как фруктовые деревья или материалы для ландшафтного дизайна, в то же время обеспечивая круглогодичное использование и прибыльность машин. Кроме того, следует более тщательно изучить возможность прессования тюков, хранения, сушки и последующего сжигания листвы без промежуточной стадии промывки.

Режущая мельница здесь больше подходит, чем одновальный измельчитель. Наконец, в технологической цепочке следует рассмотреть возможность повторного использования золы, чтобы замкнуть цикл и вернуть в почву питательные вещества для новой биомассы или листвы. Из-за брикетирования листвы она все еще может потерять статус отходов и стать ценным материалом, однако это зависит от судебного решения.Можно было бы выращивать дополнительную коммунальную биомассу, такую как фруктовые деревья или материалы для ландшафтного дизайна, в то же время обеспечивая круглогодичное использование и прибыльность машин. Кроме того, следует более тщательно изучить возможность прессования тюков, хранения, сушки и последующего сжигания листвы без промежуточной стадии промывки.

Следует отметить, что это основной износ, но, тем не менее, стоимость износа должна быть снижена для экономичной эксплуатации брикетного пресса.Этого можно достичь только за счет меньшего содержания минералов в листве или увеличения срока службы изнашиваемых частей. Для этого необходимо оптимизировать очистку или принять меры к самим изнашиваемым деталям, чтобы снизить затраты на изнашиваемые детали. Кроме того, изнашиваемые детали должны быть спроектированы таким образом, чтобы их было легче заменить. Хотя стоимость быстроизнашивающихся деталей может быть еще выше, расходы на персонал также будут меньше, а время работы до замены деталей будет больше.

Для этого необходимо оптимизировать очистку или принять меры к самим изнашиваемым деталям, чтобы снизить затраты на изнашиваемые детали. Кроме того, изнашиваемые детали должны быть спроектированы таким образом, чтобы их было легче заменить. Хотя стоимость быстроизнашивающихся деталей может быть еще выше, расходы на персонал также будут меньше, а время работы до замены деталей будет больше.

Измельчение листвы

Измельчитель MHZ измельчает листья до желаемого размера гранулята.Размер гранул листьев определяется ситом, которое установлено в лиственной мельнице. Несмотря на то, что при производстве подстилки образуется около 30 мм гранулята, важно убедиться, что листва измельчается до размера гранул примерно 10 — 12 мм в случае последующего брикетирования.

Брикетирование листвы

Если измельчающие машины mütek производят гранулят размером от 10 до 12 мм, брикетирование больше не является препятствием.Брикетирование листвы возможно на гидравлических брикетировочных прессах серии МУП и МПП НЭМ. Брикетировочный пресс может быть установлен как на передвижном прицепе, так и стационарно под большим силосом. Важно следить за тем, чтобы листва имела влажность от 8 до 18% Atro. Оптимальное качество брикетов достигается при 14% Atro. Листовой брикет отличается красивой поверхностью и большим весом.

Брикетировочный пресс может быть установлен как на передвижном прицепе, так и стационарно под большим силосом. Важно следить за тем, чтобы листва имела влажность от 8 до 18% Atro. Оптимальное качество брикетов достигается при 14% Atro. Листовой брикет отличается красивой поверхностью и большим весом.

Процесс прессования происходит без добавления связующих

Форма брикета: цилиндрическая или прямоугольная

Влажность макс.18% АТРО

Перевозка листвы

Листва может транспортироваться ленточными конвейерами, винтовыми конвейерами, а также воздухом. На практике концепция использования вентилятора, установленного в машине для последующей измельчения, для транспортировки листвы оказалась успешной. При производстве брикетов брикетный пресс дополняется насадкой-фильтром. Таким образом, листовой гранулят можно вдувать прямо в силос брикетного пресса.

Экспериментальное исследование сжигания брикетов из опавших листьев в качестве альтернативного источника энергии для приготовления пищи: Материалы конференции AIP: Том 2255, № 1

Индонезия обладает богатыми природными ресурсами, разбросанными по островам. Использование этих природных потенциалов не было полностью воспроизведено и развито для удовлетворения повседневных потребностей, таких как приготовление пищи. Целью данного исследования является изучение потенциала опавших листьев в качестве бытового источника энергии для приготовления пищи. В частности, был проведен ряд лабораторных экспериментов с использованием опавших листьев видов Artocarpus champaden, L., Nephelium lappaceum, L. и Mangifera indica, L. В Индонезии эти виды известны как деревья Cempedak, Rambutan и Mangga. которые производят опавшие листья на протяжении многих лет.Способ уменьшить проблемы с опавшими листьями у местных жителей состоит в том, чтобы собирать их в саду и на крышах, а затем сжигать, чтобы уменьшить объем. Экспериментальная работа проводилась в несколько этапов. Листовой опад был преобразован в топливо из брикетов биомассы, чтобы увеличить содержание энергии для сгорания путем добавления масла канолы и крахмала в качестве связующего вещества. Брикеты были изготовлены вручную с минимальными механическими работами.

Использование этих природных потенциалов не было полностью воспроизведено и развито для удовлетворения повседневных потребностей, таких как приготовление пищи. Целью данного исследования является изучение потенциала опавших листьев в качестве бытового источника энергии для приготовления пищи. В частности, был проведен ряд лабораторных экспериментов с использованием опавших листьев видов Artocarpus champaden, L., Nephelium lappaceum, L. и Mangifera indica, L. В Индонезии эти виды известны как деревья Cempedak, Rambutan и Mangga. которые производят опавшие листья на протяжении многих лет.Способ уменьшить проблемы с опавшими листьями у местных жителей состоит в том, чтобы собирать их в саду и на крышах, а затем сжигать, чтобы уменьшить объем. Экспериментальная работа проводилась в несколько этапов. Листовой опад был преобразован в топливо из брикетов биомассы, чтобы увеличить содержание энергии для сгорания путем добавления масла канолы и крахмала в качестве связующего вещества. Брикеты были изготовлены вручную с минимальными механическими работами. Термический анализ, включая теплотворную способность, экспресс-анализ и предельный анализ, выполняли стандартным методом и на оборудовании.Эксперимент проводился с использованием печи на биомассе с объемом топливной камеры примерно 660 см 3 . К печи был прикреплен вентилятор для подачи восходящего принудительного вихревого потока воздуха. Для измерения характеристики горения и эффективности печи был проведен тест на кипячение воды. Было обнаружено, что брикеты (100 граммов) из всех испытанных видов листьев могут вскипятить 1000 мл воды в течение 7 минут. В целом характеристики горения брикетов были связаны с предварительным и окончательным анализом образцов.Тем не менее, сравнение характеристик с использованием теста на кипячение воды показало, что расхождения в характеристиках с использованием различных типов опавших листьев не были значительными. Эта работа показала, что опавшие листья могут стать надежным источником энергии для приготовления пищи в домашнем хозяйстве в сельской местности.

Термический анализ, включая теплотворную способность, экспресс-анализ и предельный анализ, выполняли стандартным методом и на оборудовании.Эксперимент проводился с использованием печи на биомассе с объемом топливной камеры примерно 660 см 3 . К печи был прикреплен вентилятор для подачи восходящего принудительного вихревого потока воздуха. Для измерения характеристики горения и эффективности печи был проведен тест на кипячение воды. Было обнаружено, что брикеты (100 граммов) из всех испытанных видов листьев могут вскипятить 1000 мл воды в течение 7 минут. В целом характеристики горения брикетов были связаны с предварительным и окончательным анализом образцов.Тем не менее, сравнение характеристик с использованием теста на кипячение воды показало, что расхождения в характеристиках с использованием различных типов опавших листьев не были значительными. Эта работа показала, что опавшие листья могут стать надежным источником энергии для приготовления пищи в домашнем хозяйстве в сельской местности.

Брикетирование биомассы травы и листьев деревьев для устойчивого производства топлива будущего

ОРИГИНАЛЬНАЯ СТАТЬЯ

Брикетирование биомассы травы и листьев деревьев для устойчивого производства

топлива будущего

Насрин Б.Khorasgani

1

1

& Ayse B. Sengul

2

& Eylem Asmatulu

и Eylem Asmatulu

1

: 19 марта 2019 г. / Пересмотрено: 16 мая 2019 г. / ACTE D: 17 июня 20 19

# Springer-Verlag GmbH Германия, часть Springer Nature 2019

Abstract

Биомасса играет важную роль в удовлетворении растущего глобального спроса на энергию. Естественно выращенная трава и листья деревьев

распространены в изобилии и являются недорогим источником биомассы.Обработка и транспортировка собранных листьев и собранной травы

затруднены, поскольку они рыхлые и имеют непостоянную структуру. Целью данного исследования было исследование механических

и тепловых характеристик брикетов, изготовленных из травы и трех листьев. В этом исследовании трава и листья деревьев были высушены,

В этом исследовании трава и листья деревьев были высушены,

измельчены, смешаны со связующим и брикетированы под давлением 3, 5 и 6 т/см

2

с последующей карбонизацией при 600 °C для

час для исследования их механических и термических свойств.Влияние нагрузки прессования/брикетирования на плотность, долговечность,

и температуру воспламенения было проанализировано как для некарбонизированных, так и для карбонизированных травяных и листовых брикетов. Средняя плотность

, полученных в соответствии с 3, 5 и 6 тоннами / см

2

нагрузки на уплотнение, составила 919,8, 934,9 и 945,5 кг / м

3

для травяных брикетов и 1102,7,

1117,0 1123,0 кг/м

3

для листовых брикетов соответственно. Испытания на температуру воспламенения показали, что средние температуры воспламенения составили

259.0, 272,3 и 277,7 °С для травяных брикетов и 252,0, 266,7 и 273,7 °С для листовых брикетов. В случае карбонизированных брикетов

средние температуры воспламенения были несколько повышены из-за отсутствия газовых и жидких соединений после карбонизации

. На основании анализа испытаний на сжатие, полученных при 3, 5 и 6 т/см

На основании анализа испытаний на сжатие, полученных при 3, 5 и 6 т/см

2

остаточная прочность травяных брикетов составила 16,2, 16,8,

и 19,2 МПа, листовых 13,7, 18,6 и 20,0 МПа. брикеты соответственно.Результаты испытаний показали, что и трава

, и листья деревьев обладают превосходными механическими и термическими свойствами, которые можно использовать в ряде различных промышленных применений

.

Ключевые слова Измельченная трава. Листья деревьев. Брикетирование. Карбонизация. Механические свойства. Температура воспламенения. Специалисты и инженеры во всем мире рассматривают возможность заказа

для эффективного решения этой проблемы.Среди множества других вариантов

биомасса может стать решающим решением для увеличения мирового

спроса на энергию [1–3]. Биомасса является природным ресурсом, который можно использовать для получения энергии и улучшить энергетическую свободу мира

[4]. Прямое сжигание биомассы использовалось для приготовления пищи и отопления с древних времен [5]. Мировое производство биомассы оценивается примерно в 146 миллиардов метрических тонн в год, что в основном обеспечивается растениями, водорослями и другими водными и наземными продуктами.Учитывая

Мировое производство биомассы оценивается примерно в 146 миллиардов метрических тонн в год, что в основном обеспечивается растениями, водорослями и другими водными и наземными продуктами.Учитывая

развивающихся стран, на биомассу приходится примерно 35% потребления энергии

, которое, вероятно, увеличится в ближайшем будущем, поскольку

слаборазвитых стран начнут расти [1,6].

Подсчитано, что к 2050 году 90% всего населения мира будет

проживать в развитых и развивающихся странах

[7,8]; следовательно, биомасса будет важным источником энергии.

Использование биомассы дает этим странам множество преимуществ,

включая снижение затрат на управление лесным хозяйством, улучшение экологического планирования

, снижение рисков для жизни и имущества, а

предлагает безопасный и конкурентоспособный источник энергии [9].Биомасса

может быть преобразована в полезное топливо и продукты с помощью процессов уплотнения и карбонизации, а затем использована в

угольных электростанциях в качестве частичной замены, которая может

*Eylem Asmatulu

1

Факультет машиностроения, Государственный университет Уичито,

1845 Fairmount, Wichita, KS 67260-0133, USA

2

Southern Polytechnique College of Engineering and Civil 5

Строительная инженерия, штат Кеннесо

Университет Кеннесо, Джорджия 30144, США

https://doi.org/10.1007/s13399-019-00465-7

/ Опубликовано в сети: 27 июня 2019 г.

Преобразование биомассы и биопереработка (2020) 10:915–924

Содержание предоставлено Springer Nature, применяются условия использования. Права защищены.

(PDF) Производство и характеристика топливных брикетов из отходов банановых листьев.

Благодарности: Авторы благодарны за поддержку, оказанную FAP/UNIVILLE, CAPES,

CNPq и FAPESC.

Ссылки

Ежегодный сборник стандартов ASTM, 2006 г., Стандартный метод испытаний Анализ влажности твердых частиц древесины

Топливо, E 1871-82.

Ежегодник стандартов ASTM, 2006 г. , Стандартный метод определения летучих веществ при анализе

, Стандартный метод определения летучих веществ при анализе

Топливных частиц в виде твердых частиц, E 872–82. 1755-01.

Ежегодник стандартов ASTM, 2008 г., Стандартный метод испытаний для определения общего содержания твердых веществ в биомассе

, E 1756-08.

Fernandes ERK, Marangoni C., Souza O., Sellin N., 2013, Термохимическая характеристика листьев банана

как потенциального источника энергии, Energy Conversion and Management, 75, 603-608,

DOI: 10.1016/j.enconman.2013.08.008.

Furtado TS, Valin M., Brand MA, Bellote AFJ, 2010, Переменные процесса брикетирования и качество

брикетов из лесной биомассы, Brazilian Forestry Research 30, 101-106, DOI: 10.4336/2010.pfb.30.62.101

(на португальском).

García R., Pizarro C., Lavín A.V., Bueno J.L., 2012, Характеристика испанских отходов биомассы для

использования энергии, Bioresource Technol, 103, 249-258, DOI:10.1016/j.biortech.2011.10.004.

БИГС – Бразильский институт географии и статистики, 2012 г. , Сельскохозяйственная перепись

, Сельскохозяйственная перепись

Karunanithy C., Wang Y., Muthukumarappan K., Pugalendhi S., 2012, Физио-химическая характеристика брикетов

, изготовленных из различного сырья, Biotechnology Research International, 2012, 12 страниц, DOI:

10.1155/2012/15

Мораис М.Р., Сейе О., Фрейтас К.Т., 2006, Получение брикетов древесного угля из рисовой шелухи с использованием низкого давления уплотнения

, Материалы 6-го совещания по энергетике в сельских районах, Сан-Паулу, Бразилия <

www.proceedings.scielo.br / scielo.php?pid=MSC0000000022006000200019&script=sci_arttext>

по состоянию на 10.11.2013 (на португальском языке).

Oladeji JT, 2010, Топливная характеристика брикетов, изготовленных из кукурузных початков и рисовой шелухи, The

Pacific Journal of Science and Technology, 11, 101-106.

Рой М. М.; Corscadden KW, 2012, Экспериментальное исследование сжигания и выбросов брикетов из биомассы

М.; Corscadden KW, 2012, Экспериментальное исследование сжигания и выбросов брикетов из биомассы

в домашней дровяной печи, Applied Energy, 99, 206-212, DOI:

10.1016/j.apenergy.2012.05.003

Sänger M. , Werther J., Ogada J., 2001, Характеристики выбросов NOx и N2O при сжигании полусухого осадка городских сточных вод в псевдоожиженном слое

, Fuel, 80, n. 2, 167-177.

Селлин Н., Оливейра Б.Г., Марангони К., Соуза О., Oliveira APN, Oliveira TMN, 2013, Использование отходов культуры бананов

для производства брикетов, Chemical Engineering Transactions, 32, 349-354, DOI:

10.3303/CET1332059

Stelte W., Barberga, JK, Sanadi AR С., Аренфельдт Дж., Хенриксен У.Б., 2011 г., Исследование механизмов связывания и разрушения

топливных гранул из различных ресурсов биомассы, Биомасса и

Биоэнергия. т. 35, н. 2, 910-918. 2011, DOI:10.1016/j.biombioe.2010.11.003

Вилаипон П., Trirattanasirichai K., Tangchaichit K., 2006a, Влияние умеренного давления на пресс-форму на

брикетов из банановой кожуры, 2-я Международная конференция по теплотехнике и ее применению,

Объединенные Арабские Эмираты.

Wilaipon P., 2007b, Физические характеристики брикетов кукурузных початков при умеренном давлении в пресс-форме,

American Journal of Applied Sciences. v. 4, n.12, 995-998, DOI: 10.3844/ajassp.2007.995.998

Wilaipon P., 2009c, Влияние давления брикетирования на брикет из банановой кожуры и банановые отходы в

северном Таиланде, США Журнал прикладных наук 6, 167-171,

DOI: 10.3844/ajassp.2009.167.171.

Яман С., Сахан М.Х., Сесен К.Х., Кучукбайрак С., 2000, Производство топливных брикетов из маслины

Отходы и отходы бумажной фабрики, Технология переработки топлива, т.68, 23-31.

Надежная машина для производства брикетов из листьев для производства топлива

10 000,00 долларов США/ шт. порошки для брикетирования Спецификации машины для производства брикетов с роликовым шариком.и модели (Гипс ДДГ) Тип Изделие СГ-360Б СГ-500Б СГ-600Б СГ-650Б Диаметр ролика. (мм) Φ360 Φ504 &600 650 Ширина ролика (мм) 180 300 310 330 Скорость вращения ролика (об/мин) от 16 до 22 от 14 до 20 от 12 до 18 от 10 до 16 Мощность шнековый питатель (кВт) 7,5 11 11 15 Предварительное давление аккумулятора (МПа) от 5 до 6 от 6 до 10 от 8 до 10 от 8 до 12 Линейное давление (кН/см) 55 55 55 55 Размер и форма брикетов (мм) Вкл. по запросу По запросу По запросу Производительность по брикетам (кг/ч) от 3000 до 5000 от 6000 до 8000 от 8000 до 10000 от 10000 до 12000 Мощность брикетного пресса (кВт) 30 75 90 110 Установленная мощность (кВт) 42 88 104 129 Габариты (л *ш*в) (мм) 1 850*1 5000*1 650 3 650*2 250*2 500 3 660*2 450*2 700 4 000*2 600*3 300 Вес питателя и уплотняющей машины (кг) 6 000 15 000 20 000 25 000 Срок изготовления(45 д) 30 60 60 Роликовый шаровой брикетный пресс Применение Принцип работы линии Роликовый шаровой брикетный пресс Отличие роликового шарового пресса A и B Роликовый шаровой брикетировочный пресс состоит из шнекового питателя (верхний конус) и двойного роликового компа ctor Периферийное оборудование машины для производства брикетов с роликовым шариком Форма брикета переменной формы Брикет и его ролики Машина для производства брикетов и ее периферийное оборудование загружаются в один 40 футов.

по запросу По запросу По запросу Производительность по брикетам (кг/ч) от 3000 до 5000 от 6000 до 8000 от 8000 до 10000 от 10000 до 12000 Мощность брикетного пресса (кВт) 30 75 90 110 Установленная мощность (кВт) 42 88 104 129 Габариты (л *ш*в) (мм) 1 850*1 5000*1 650 3 650*2 250*2 500 3 660*2 450*2 700 4 000*2 600*3 300 Вес питателя и уплотняющей машины (кг) 6 000 15 000 20 000 25 000 Срок изготовления(45 д) 30 60 60 Роликовый шаровой брикетный пресс Применение Принцип работы линии Роликовый шаровой брикетный пресс Отличие роликового шарового пресса A и B Роликовый шаровой брикетировочный пресс состоит из шнекового питателя (верхний конус) и двойного роликового компа ctor Периферийное оборудование машины для производства брикетов с роликовым шариком Форма брикета переменной формы Брикет и его ролики Машина для производства брикетов и ее периферийное оборудование загружаются в один 40 футов.

$1,000.00-$5,000.00/ Комплект

1,0 Комплекта (Минимальный Заказ)

ГОРЯЧАЯ ПРОДАЖА Машина для брикетирования угольной пыли размер угольных брикетов с различными формами. 2. Новый дизайн, простота в эксплуатации и стабильная работа. 3. Прессование угольной пыли в твердые или полые цилиндрические, квадратные, шестигранные брикеты для барбекю или другого применения.

2. Новый дизайн, простота в эксплуатации и стабильная работа. 3. Прессование угольной пыли в твердые или полые цилиндрические, квадратные, шестигранные брикеты для барбекю или другого применения.

$1,000.00-$33,350.00/ Комплект

1,0 комплекта (минимальный заказ)

Эти брикеты могут иметь овальную форму, форму яйца, форму подушки, квадратную форму, круглую форму и т.д. Формы брикетов: существуют разные формы, такие как круглые, квадратные, цветочные формы и веерообразные и т. д. 3) когда материал к точке контакта двух роликов, вращающихся линии, давление материалов достигло пика.

Технология прессования и качество горения сферических топливных брикетов из осенних листьев Виктор Боков, Олег Сиса, Владимир Мирзак, Ольга Медведева :: SSRN

Восточно-Европейский журнал корпоративных технологий, 2(1(104)), 60-79. дои: 10.15587/1729-4061.2020.198724

дои: 10.15587/1729-4061.2020.198724

13 страниц Опубликовано: 1 декабря 2020 г.

Посмотреть все статьи Виктора БоковаЦентральноукраинский национальный технический университет

Центральноукраинский национальный технический университет

Центральноукраинский национальный технический университет

Центральноукраинский национальный технический университет

Дата написания: 27 апреля 2020 г.

Аннотация

Разработан процесс прессования топливных брикетов из осенних листьев.Показано, что сферическая форма брикета оптимальна, так как даже плотная упаковка шаров обеспечивает доступ воздуха к каждому отдельному шару. Это особенно важно в начальной фазе горения, когда брикеты соприкасаются друг с другом и набирают определенную температуру, так как качество горения повышается. Разработана технология прессования брикетов. Нами изучена дисперсность частиц сухих листьев ореха, клена и дуба после измельчения и установлено, что гранулометрический состав порошков разных листьев неодинаков, а их насыпная плотность пропорциональна крупности с наибольшим содержанием.

Предложен новый способ прессования брикетов в круглой замкнутой матрице. Отличие метода состоит в том, что процесс происходит при создании схемы всеохватывающего равномерного сжатия со сферическим приложением усилия и получением в конечной фазе брикета шарообразной формы. Способ позволяет сжимать измельченные листья радиально и равномерно и тем самым обеспечивать равные условия горения брикета в радиальном направлении из любой точки периферии.Построена математическая модель зависимости плотности сухих брикетов от насыпной плотности измельченных листьев и степени прессования брикета. Показано, что наибольшее влияние на плотность сухих брикетов оказывает объемная масса измельченных листьев (65 %). Увеличение насыпной плотности измельченных листьев приводит к увеличению плотности сухих брикетов. Влияние степени сжатия брикета значительно меньше (35 %), но оно существенно. Его увеличение приводит к увеличению плотности сухих брикетов.Плотность сухих брикетов при исследованиях составляла от 0,67 до 1,07 г/см3. Предложена конструкция круглой замкнутой матрицы с переменной толщиной стенки, позволяющая снизить ее металлоемкость и себестоимость на 20‒30 %. Показана целесообразность использования сферических брикетов листьев в качестве альтернативного экологически чистого топлива.

Предложена конструкция круглой замкнутой матрицы с переменной толщиной стенки, позволяющая снизить ее металлоемкость и себестоимость на 20‒30 %. Показана целесообразность использования сферических брикетов листьев в качестве альтернативного экологически чистого топлива.

Ключевые слова: технология прессования; сферический брикет; Осенние листья; плотность брикета; сжигание брикетов

Рекомендуемое цитирование: Рекомендуемая ссылка

Боков, Виктор и Сиса, Олег и Мирзак, Владимир и Медведева, Ольга, Технология прессования и качество горения сферических топливных брикетов из осенних листьев (27 апреля 2020 г.).Восточно-Европейский журнал корпоративных технологий, 2(1(104)), 60-79. doi: 10.15587/1729-4061.2020.198724, доступно в SSRN: https://ssrn.com/abstract=3707096Брикетирование сухих листьев сахарного тростника с использованием прессованной грязи, коровьего навоза и навоза буйвола в качестве связующих

Население мира быстро растет. Это означает, что потребление энергии и спрос на энергию также растут с той же скоростью. По оценкам, к 2040 году необходимо будет обеспечить энергией от 9 до 10 миллиардов человек.Индия является ведущим потребителем энергии в мире. В частности, он потребляет большое количество нефти и природного газа для удовлетворения своих потребностей в энергии. Из-за неопределенности поставок нефти и природного газа и цен на них, а также загрязнения окружающей среды необходимо перейти на другие источники энергии. Биомасса является одним из первых источников энергии со специфическими свойствами и доступностью в изобилии. Сегодня от 10% до 14% мирового энергоснабжения обеспечивается источниками биомассы. Использование сельскохозяйственных отходов (биомассы) для изготовления брикетов для выработки электроэнергии может стать альтернативным решением проблем, связанных с их утилизацией и загрязнением.В настоящей работе исследуется оптимальное соотношение сухих листьев сахарного тростника и вяжущих и оптимальная загрузка, а также осуществляется выбор наилучшего вяжущего вещества (коровий помет, буйволиный помет, прессовый шлам) для изготовления высококачественных брикетов.

Это означает, что потребление энергии и спрос на энергию также растут с той же скоростью. По оценкам, к 2040 году необходимо будет обеспечить энергией от 9 до 10 миллиардов человек.Индия является ведущим потребителем энергии в мире. В частности, он потребляет большое количество нефти и природного газа для удовлетворения своих потребностей в энергии. Из-за неопределенности поставок нефти и природного газа и цен на них, а также загрязнения окружающей среды необходимо перейти на другие источники энергии. Биомасса является одним из первых источников энергии со специфическими свойствами и доступностью в изобилии. Сегодня от 10% до 14% мирового энергоснабжения обеспечивается источниками биомассы. Использование сельскохозяйственных отходов (биомассы) для изготовления брикетов для выработки электроэнергии может стать альтернативным решением проблем, связанных с их утилизацией и загрязнением.В настоящей работе исследуется оптимальное соотношение сухих листьев сахарного тростника и вяжущих и оптимальная загрузка, а также осуществляется выбор наилучшего вяжущего вещества (коровий помет, буйволиный помет, прессовый шлам) для изготовления высококачественных брикетов. Исследованы физические параметры и экспресс-анализ сухих брикетов листьев сахарного тростника со связующими веществами из коровьего навоза, навоза буйвола и прессованного шлама. Сухие брикеты листьев сахарного тростника со связующим веществом из коровьего навоза имеют самую высокую высшую теплотворную способность, низшую теплотворную способность, прочность на растяжение при разрыве, сопротивление падению, сопротивление разрушению и коэффициент плотности энергии (16262.31 кДж/кг, 15362,1 кДж/кг, 7,164 кН/м 2 , 87,84%, 12,75% и 0,9296 соответственно). Расчетные результаты показывают, что коровий навоз является лучшим связующим для изготовления высококачественных сухих брикетов из листьев сахарного тростника, чем связующие вещества из навоза буйвола и прессованного шлама.

Исследованы физические параметры и экспресс-анализ сухих брикетов листьев сахарного тростника со связующими веществами из коровьего навоза, навоза буйвола и прессованного шлама. Сухие брикеты листьев сахарного тростника со связующим веществом из коровьего навоза имеют самую высокую высшую теплотворную способность, низшую теплотворную способность, прочность на растяжение при разрыве, сопротивление падению, сопротивление разрушению и коэффициент плотности энергии (16262.31 кДж/кг, 15362,1 кДж/кг, 7,164 кН/м 2 , 87,84%, 12,75% и 0,9296 соответственно). Расчетные результаты показывают, что коровий навоз является лучшим связующим для изготовления высококачественных сухих брикетов из листьев сахарного тростника, чем связующие вещества из навоза буйвола и прессованного шлама.

1. Введение

Энергия является важным параметром в жизни гражданского лица. Сегодня образ жизни гражданского населения во многом зависит от энергии, и количество энергии, необходимой населению и промышленному сектору, увеличивается. Потребность в энергии всегда будет выше, чем предложение энергии. Таким образом, для удовлетворения потребности в энергии необходимо генерировать энергию из различных возобновляемых источников [1]. Чтобы удовлетворить свои потребности в энергии, Индия в значительной степени зависит от нефти и природного газа. От общего спроса на нефть 70 % приходится на импорт, что сказывается на экономике страны [2]. Кроме того, использование нефти и природного газа в качестве источника энергии приводит к загрязнению окружающей среды. Таким образом, возобновляемые источники являются неотложным решением как загрязнения, так и экономических проблем.Примерами возобновляемых источников являются биомасса, ядерная, гидроэнергия, приливная, геотермальная, солнечная и ветровая энергия [3].

Потребность в энергии всегда будет выше, чем предложение энергии. Таким образом, для удовлетворения потребности в энергии необходимо генерировать энергию из различных возобновляемых источников [1]. Чтобы удовлетворить свои потребности в энергии, Индия в значительной степени зависит от нефти и природного газа. От общего спроса на нефть 70 % приходится на импорт, что сказывается на экономике страны [2]. Кроме того, использование нефти и природного газа в качестве источника энергии приводит к загрязнению окружающей среды. Таким образом, возобновляемые источники являются неотложным решением как загрязнения, так и экономических проблем.Примерами возобновляемых источников являются биомасса, ядерная, гидроэнергия, приливная, геотермальная, солнечная и ветровая энергия [3].

1.1. Источник энергии Биомасса

Биомасса, органическое вещество или биологический материал, полученный из живых организмов, является лучшей альтернативой нефти и природному газу. Он может быть преобразован в твердое, жидкое и газообразное биотопливо, вырабатывающее энергию при сжигании [4]. Биомасса в различных формах доступна в больших количествах в развивающихся странах. Биомасса составляет 11.5% потребности в энергии, и ожидается, что к 2050 году эта доля увеличится до 15–50% [5, 6]. Стоимость энергии, произведенной из биомассы, относительно низка [7]. Мировой энергетический потенциал биомассы в 2020 г. представлен в табл. 1 [8].

Биомасса в различных формах доступна в больших количествах в развивающихся странах. Биомасса составляет 11.5% потребности в энергии, и ожидается, что к 2050 году эта доля увеличится до 15–50% [5, 6]. Стоимость энергии, произведенной из биомассы, относительно низка [7]. Мировой энергетический потенциал биомассы в 2020 г. представлен в табл. 1 [8].

Человеческие отходы, пищевая промышленность, отходы животноводства, сельскохозяйственные отходы и отходы лесного хозяйства являются примерами биомассы [9]. 1.2. Сухие листья сахарного тростника Растения сахарного тростника являются лучшим примером того, как природа предоставила нам возобновляемую биомассу для производства энергии. В исследованиях изучалось, как такие электростанции могут заменить уголь, нефть и природный газ. Например, преобразование отходов сахарного тростника в твердое топливо, такое как брикеты, могло бы стать лучшим решением проблемы вырубки лесов, которая является горячей темой [14].

Модификация сельскохозяйственного сектора вызвала огромное количество отходов, которое может вызвать недорогой энергию по сравнению с нефть и природный газ [18–21]. После очистки стеблей сахарного тростника образуется большое количество сельскохозяйственных отходов. 1.3. Брикетирование Метод уплотнения рыхлой биомассы известен как брикетирование [12, 14].Методы включают брикетирование под высоким и низким давлением. Они классифицируются в зависимости от метода изготовления брикетов, например, с использованием поршневого пресса, винтового пресса, гранулятора и гидравлического пресса. Целью настоящего исследования было изучение различных связующих для изготовления сухих брикетов из листьев сахарного тростника и изучение целесообразности брикетов путем определения их физических параметров и экспресс-анализа. 2. Материалы и методы2.1. Материал Сухие листья сахарного тростника вида 86032, которые использовались для изготовления брикетов, были собраны на сельскохозяйственном поле в Колхапуре, Махараштра, Индия. Порода 86032 выращивается в больших количествах в Махараштре и по всей Индии. Связующее вещество из коровьего навоза и навоза буйвола, используемое для изготовления брикетов, было собрано с местной молочной фермы в западной части Махараштры, а связующее вещество из прессованного шлама было получено от производителя сахара в западной части Махараштры. 2.2. ПриборыСледующие приборы использовались для анализа сухих листьев сахарного тростника, коровьего навоза, навоза буйвола, прессованного шлама и брикетов. Для взвешивания необходимого количества брикетов использовались цифровые весы (модель: SJ, Vibra, Mumbai, India). Для измерения содержания влаги в образце использовали печь с горячим воздухом (номер модели: Digital 1874, Lab Hosp, Mumbai, India). Для определения содержания летучих веществ и золы использовали муфельную печь (модель № 5 , Shital Scientific Ind., Mumbai, India).Высшую теплотворную способность (ВТС) измеряли с использованием бомбового калориметра (модель: BCA, Dynamic Engineering, Мумбаи, Индия). Для измерения сопротивления акробатике (TR) использовали машину для акробатики (Shital-Gayatree Enterprise, Раджкот, Индия). Прочность на растяжение при расщеплении (STS) измеряли с использованием гидравлического пресса (модель №: TUE-C400, Fine Spavy Associates Pvt. Ltd., Мирадж, Индия). 2.3. Экспериментальная установка Для изготовления брикетов использовали гидравлический пресс или универсальную испытательную машину (номер модели: UTM-86/08/003, Superfine Testing Equipment, Колхапур, Индия). 2.4. Методология2.4.1. Экспериментальная процедура изготовления брикетов сухих листьев сахарного тростника из различных связующих Сначала 0,2 кг сухих листьев сахарного тростника взвешивали с помощью электронных весов. Сухие листья сахарного тростника смешивали с 1 кг вяжущего вещества (коровий навоз, навоз буйвола и вяжущие вещества прессованного шлама отдельно). Смесь помещали в матрицу и блок регулировали над образцом. Эксперименты проводились при следующих весовых соотношениях сухих листьев сахарного тростника и вяжущих: 1 : 0,5, 1 : 1, 1 : 1,5, 1 : 2, 1 : 2.5, 1 : 3, 1 : 3,5, 1 : 4, 1 : 4,5 и 1 : 5. Оптимальное весовое соотношение выбиралось в зависимости от формирования брикета. Оптимальное весовое соотношение сухих листьев сахарного тростника к связующему из коровьего навоза составляло 1 : 3,5, к связующему из навоза буйвола — 1 : 4, а к связующему из прессованного шлама — 1 : 2. 2.5. Аналитическая процедура2.5.1. Физические параметры (1) Объемная плотность (BD): BD брикетов определяли с использованием стандартной процедуры. Взвешивали пустую емкость известного объема. 2.5.2. Экспресс-анализ (1) Содержание влаги: содержание влаги измеряли с использованием стандартного метода (ASTM). Измеряли массу брикета перед сушкой, а затем брикет помещали в печь (номер модели: Digital 1874, Lab Hosp, Мумбаи, Индия) при 378 K на 240–300 минут до достижения постоянного веса. , Shital Scientific Ind., Мумбаи, Индия) при 873 K на 10 минут по стандартной методике (ASTM). Тигель вынимали из печи и охлаждали на воздухе, а затем в эксикаторах. Вес тигля был отмечен. Процентное содержание летучих веществ рассчитывали по следующей формуле [25]: где W 10 – масса тигля, W 11 – масса тигля + образца, W 12 — масса тигля + образца в муфельной печи, а W 13 — масса тигля + образца после нагревания. 2.5.3. Коэффициент плотности энергии (EDR)EDR измеряет содержание энергии на единицу объема брикета. BD и GCV использовались для расчета EDR [13]: 3. Результаты и обсуждениеФизический анализ и приблизительный анализ были проведены через одну неделю производства брикетов.Брикеты сушили на солнце при температуре от 305 до 310 К и влажности от 62% до 69%. 3.1. Физические параметры брикетов с различными связующими3.1.1. BD брикетов На рисунке 1 показано, что самое высокое BD составило 216,8 кг/м 3 для DSL/BD. BD для DSL/CD и DSL/PM составляли 198,1 кг/м 3 и 191,9 кг/м 3 соответственно. Качественный брикет должен иметь высокую плотность горения, горение в течение более длительного времени, высокое содержание энергии на единицу объема, простоту обращения и хранения [27]. 3.1.2. RD или BD брикетов по геометрическим измерениям На рис. 3.1.3. BD брикетов с использованием метода вытеснения водой BD при использовании метода вытеснения водой зависит от размера и формы твердых частиц. Когда твердое тело погружено в воду, объем вытесненной воды равен объему твердой частицы [31, 32]. Поскольку объем DSL/BD был больше, BD при использовании водовытесняющего метода DSL/BD имел наибольшее значение, тогда как эквивалентные BD DSL/CD, DSL/BD и DSL/PM были равны 3. 3.1.4. DD брикетовDD представляет собой отношение разницы в плотности брикета и сырья к плотности сырья. Для расчета DD использовали BD брикетов и сухих листьев сахарного тростника. На рисунке 4 показано, что DD DSL/CD был равен 0.033, для DSL/BD — 0,1315, а для DSL/PM — 0,00156. DD представляет собой связывающую способность биомассы и зависит от приложенной нагрузки и размера частиц [25, 34]. Было обнаружено, что самый высокий DD приходится на DSL/BD. 3.1.5. CR брикетов CR представляет собой отношение плотности брикета к плотности сырья. BD брикетов и сухих листьев сахарного тростника учитывались для расчета CR. Самый высокий CR, равный 1,131, был обнаружен для DSL/BD, а самый низкий CR, равный 1.0015 найдено для DSL/PM; CR для DSL/CD составил 1,033, как показано на рисунке 5. По мере увеличения загрузки брикетирования CR увеличивался аналогично BD. 3.1.6. STS брикетов STS DSL/CD, DSL/BD и DSL/PM были определены как 7,164 кН/м 2 , 5,59 кН/м 2 и 6.98 кН/м 2 , соответственно, как показано на рисунке 6. Содержание целлюлозных и гемицеллюлозных волокон в связующем из коровьего навоза было на 1,10% и 13,10% соответственно выше, чем в связующих из навоза буйвола и прессованного шлама. Во время компрессионной нагрузки волокна скручиваются или захватываются и сгибаются друг над другом, чтобы сцепиться. Эта блокировка увеличивает устойчивость к тесту STS [37]. STS брикетов увеличивалась с увеличением процентного содержания связующего и сухого листа сахарного тростника, который сам по себе является материалом высокой плотности [38].С увеличением нагрузки при брикетировании STS брикетов увеличивалась за счет пластической деформации. 3.1.7. TR брикетовTR – это сопротивление напряжению или усилию брикета.На рис. 7 показано, что TR для DSL/CD составил 87,84%, для DSL/BD — 84,13%, а для DSL/PM — 86,66%. Таким образом, максимальный TR был для DSL/CD. Качественный брикет должен иметь высокий ТР для удобства обращения, транспортировки и хранения. Увеличение TR было связано с процентным содержанием связующего в брикетах и применением высокой нагрузки при изготовлении брикетов [40]. Процент связующего и нагрузка, приложенные для изготовления DSL/CD, составляли 20,55% и 18 кН, что выше, чем у DSL/BD и DSL/PM. 3.1.8. SR брикетов Твердость брикета определяли с помощью теста SR для измерения его ударопрочности.

3.2. Экспресс-анализ брикетов с различными связующими Значения связанного углерода, летучих веществ и зольности брикетов зависят от состава сухих листьев сахарного тростника и связующих веществ. 3.2.1. Содержание влаги в брикетах С брикетами было трудно обращаться после их извлечения из пресс-формы. Их сушили на солнце в течение одной недели при температуре от 305 до 310 К и влажности от 62% до 69%.После сушки с брикетами было легко обращаться. Содержание влаги в брикетах составило 25,61 % для DSL/CD, 33,89 % для DSL/BD и 6,52 % для DSL/PM, как показано на рисунке 8. Этот процент влажности должен быть снижен до менее 18 %. перед сгоранием для получения максимального тепла [44]. В процессе производства брикетов вода является естественным связующим веществом, присутствующим в связующих веществах. Это помогает развить силы Ван-дер-Ваальса между частицами, чтобы связать их вместе. Однако брикеты с более высоким содержанием влаги трудно обрабатывать.Следовательно, подходящее содержание влаги в брикете важно для удобства обращения и обеспечения стабильности брикета. Сообщалось, что повышение теплотворной способности брикета может быть связано с более низким содержанием влаги [45]. 3.2.2. Зольность брикетов Примеси, остающиеся после сгорания, называются золой.Зольность брикетов повышалась за счет увеличения процентного содержания связующего в брикете. Низкая зольность повышает теплотворную способность брикета, обеспечивает соответствующую термическую и биологическую конверсию и снижает коррозию оборудования [47]. Зольность также влияет на диффузию кислорода и теплопередачу брикета [48]. На рис. 9 показано, что зольность DSL/CD, DSL/BD и DSL/PM составляла 10,99%, 9,86% и 18,88% соответственно. Содержание золы оказалось низким для DSL/BD, поскольку исходное содержание золы в связующем навозе буйвола составляло 4.На 23% ниже, чем у вяжущих на основе коровьего навоза и прессованного шлама. Процентное содержание связующего в брикетах было на 18,12% ниже, чем у DSL/CD и DSL/PM. 3.2.3. Содержание связанного углерода в брикетахСодержание связанного углерода представляет собой твердое топливо (уголь), доступное для сжигания после испарения летучих веществ. Более высокое значение содержания связанного углерода положительно влияет на теплотворную способность.Это способствует выделению тепла при сжигании брикетов [49]. На рисунке 10 показано, что содержание связанного углерода составило 2,93% для DSL/CD, 7,96% для DSL/BD и 6,87% для DSL/PM. Содержание связанного углерода в DSL/BD и DSL/PM было больше, чем в брикетах из листьев кокосового ореха, которое составило 4,72%. Это значение обнадеживает, так как может удлинить выделение энергии [50]. 3.2.4. Содержание летучих веществ в брикетах Было обнаружено, что содержание летучих веществ в DSL/CD, DSL/BD и DSL/PM составляет 60. 3.2.5. GCV брикетов GCV — это тепло, выделяемое при сгорании, когда полученной воде дают вернуться в жидкое состояние. GCV является важным свойством высококачественных брикетов. 3.2.6. NCV брикетов NCV — это тепло, выделяемое при сгорании, когда образующаяся вода остается в форме пара. NCV является важным свойством брикета. Это зависит от его общей массы тела, содержания влаги и водорода. 3.3. EDR брикетовEDR представляет собой отношение содержания энергии в топливных брикетах на единицу объема к содержанию энергии в сырой биомассе на единицу объема [25].Для расчета МЭД использовались GCV и BD. На рис. 14 показано, что самый высокий EDR оказался равным 0,9296 для DSL/CD, а самый низкий EDR — 0,8478 для DSL/BD. EDR составил 0,9003 для DSL/PM. 3.4. Сравнение DSL/CD, DSL/BD и DSL/PM для выбора наилучшего связующего Это исследование было направлено на поиск наилучшего связующего для изготовления высококачественных сухих брикетов из листьев сахарного тростника.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Высококачественные брикеты для внутренних и промышленных приложений требуют более высоких значений GCV, NCV , BD, STS, TR, SR, EDR и более низкие значения влажности и зольности. Все брикеты должны обладать этими основными свойствами. Другие свойства, такие как содержание фиксированного углерода и летучих веществ, влияющие на ВТС, также должны иметь более высокие значения.

Все брикеты должны обладать этими основными свойствами. Другие свойства, такие как содержание фиксированного углерода и летучих веществ, влияющие на ВТС, также должны иметь более высокие значения.

GCV и NCV являются основными свойствами брикетов. Чем выше значения GCV и NCV, тем выше качество брикетов. Было обнаружено, что GCV и NCV DSL/CD составляют 16262,31 кДж/кг и 15362,1 кДж/кг соответственно, что выше, чем у DSL/BD и DSL/PM. STS, TR, SR и EDR для DSL/CD оказались равными 7,164 кН/м 2 , 87,84%, 12,75% и 0,9296 соответственно, что выше, чем у DSL/BD и DSL/PM. Таким образом, можно предположить, что коровий навоз был лучшим связующим веществом для изготовления высококачественных сухих брикетов из листьев сахарного тростника по сравнению с буйволиным навозом и прессованным шламом.

4. Выводы

Сухие листья сахарного тростника производятся в огромных количествах и обычно сжигаются непосредственно на открытом воздухе, загрязняя окружающую среду. Сухие листья сахарного тростника имеют ВТС 16919,667 кДж/кг, которые могут быть преобразованы в брикеты или иным образом утилизированы. Эти брикеты являются хорошим выбором для производства энергии для домашних хозяйств и промышленных применений. Из приведенных выше результатов можно сделать следующие выводы: (1) Экспресс-анализ и физические свойства брикетов, оцененные в этом исследовании, показывают, что коровий навоз является лучшим связующим для изготовления высококачественных сухих брикетов из листьев сахарного тростника по сравнению с навозом буйвола. и пресс-вяжущие грязи.Сухие брикеты листьев сахарного тростника со связующим веществом из коровьего навоза удовлетворяют основным параметрам, предъявляемым к высококачественным брикетам. Наивысшие значения GCV, NCV, STS, TR, SR и EDR составили 16262,31 кДж/кг, 15362,1 кДж/кг, 7,164 кН/м 2 , 87,84%, 12,75% и 0,9296 соответственно. (2) Мы предоставили доказательства того, что нет необходимости добавлять воду во время производства брикетов. Брикеты могут быть изготовлены с использованием влаги, естественно присутствующей в сухих листьях сахарного тростника и связующих веществах.