Как сделать мрамор из бетона своими руками

Мрамор – материал, который на протяжении многих веков используется в оформлении интерьеров и экстерьеров домов. Причем позволить себе такую отделку могут далеко не все. Мрамор – довольно редкий и дорогостоящий материал Его месторождения встречаются высоко в горах, куда крайне затруднительно поднимать необходимую технику. Добыча, обработка и доставка данного материала существенно увеличивают его себестоимость. Кроме того добыча мрамора влечет за собой уничтожение ограниченных запасов.

Применение новейших технологий в строительной индустрии существенно расширило ассортимент материалов и сделало возможным изготовление мрамора из бетона, причем сделать это можно в домашних условиях своими руками без использования дорогостоящего оборудования.

Материалы, которые потребуются для изготовления мрамора:

- цемент М400 или М500,

- полиуретановая форма,

- пластификатор С-3,

- мелкозернистый песок,

- полиэтилен,

- пигмент, не растворяющийся водой,

- наполнитель (мелкий гравий),

- дрель с насадкой-миксером,

youtube.com/embed/y3AIFH5fmuQ»/>

Пошаговая инструкция как сделать мрамор из бетона своими руками:

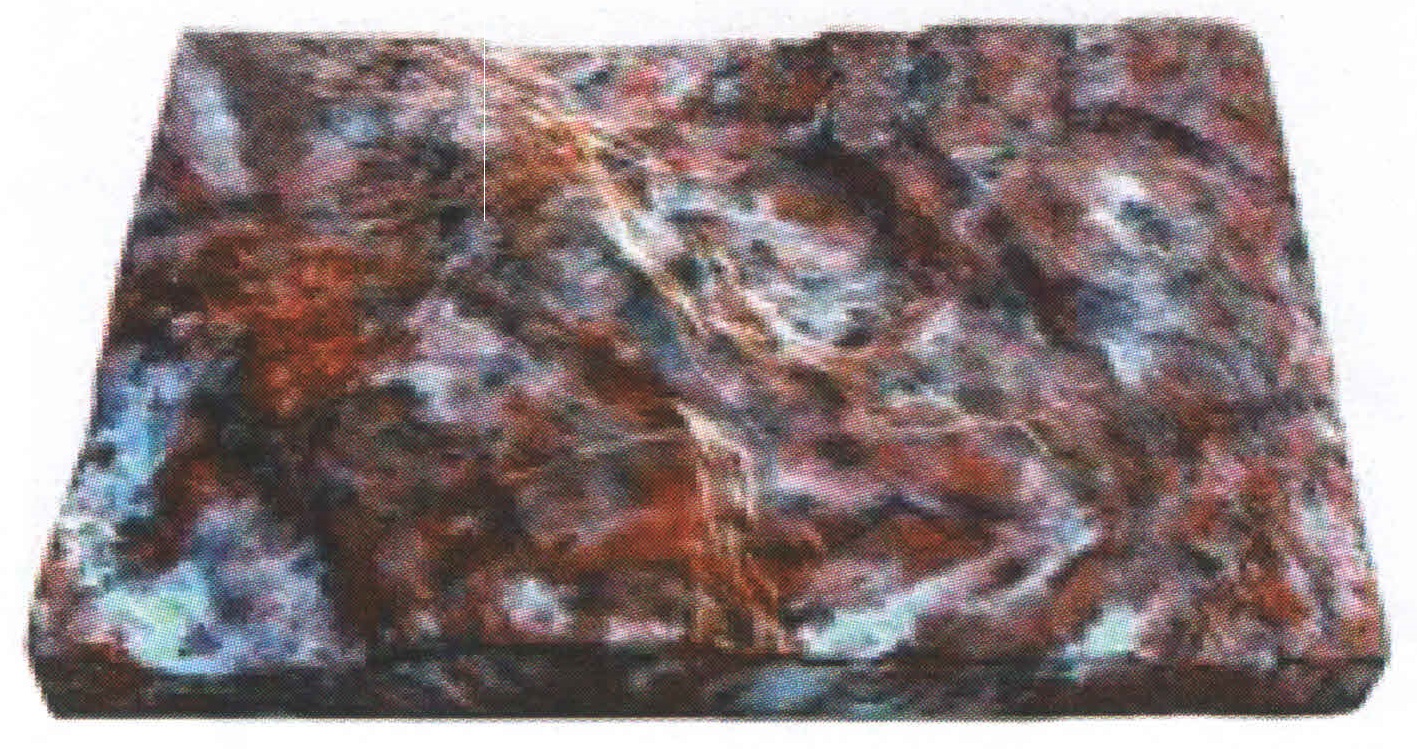

- Шаг 1. В чистую емкость помещаем цемент, мелкозернистый песок, гравий и пигмент. Не нужно добиваться равномерного окрашивания состава. Смесь должна обладать неравномерным окрасом – одно из главных условий. Тогда в готовом виде материал будет иметь пятна и прожилки как у натурального мрамора.

- Шаг 2. Расположите емкость на вибростоле и удалите из смеси лишний воздух. Если вибростола нет, просто несколько раз хорошо ее встряхните.

- Шаг 3. Добавляем воду и пластификатор (предварительно разводим пластификатор в небольшом количестве теплой воды) приблизительно 80% от общего объема. Тщательно размешиваем до получения однородного состава. Затем добавляем оставшийся пластификатор и воду. Размешиваем смесь с помощью дрели с миксером.

- Шаг 4. В заранее подготовленные полиуретановые просушенные формы разливаем полученный раствор и накрываем формы полиэтиленом.

Бетонный мрамор нашел широкое применение в ландшафтном дизайне, внешней отделке, в изготовлении балюстрад, колонн, тротуаров, обрамления фонтанов, ваз, цветочниц и пр.

Неоспоримые достоинства мрамора из бетона

- Главным преимуществом искусственного мрамора, считается его доступность массовому потребителю.

- Небольшой вес в сравнении с природным материалом делает возможной облицовку стен и поверхностей, размещенных под наклоном. Мрамор из бетона не нуждается в дополнительной обработке. В зависимости от требований изначально задается форма и толщина плитки. Кроме того с помощью этого материала можно воссоздать рельефную поверхность без утраты его безупречной гладкости. К примеру, лицевую часть можно стилизовать под морскую рябь, дерево, кирпич.

- Соединение плиток проводится по принципу пазла, что создает все условия для хорошей сцепки между элементами и обеспечивает высокую надежность всего пласта.

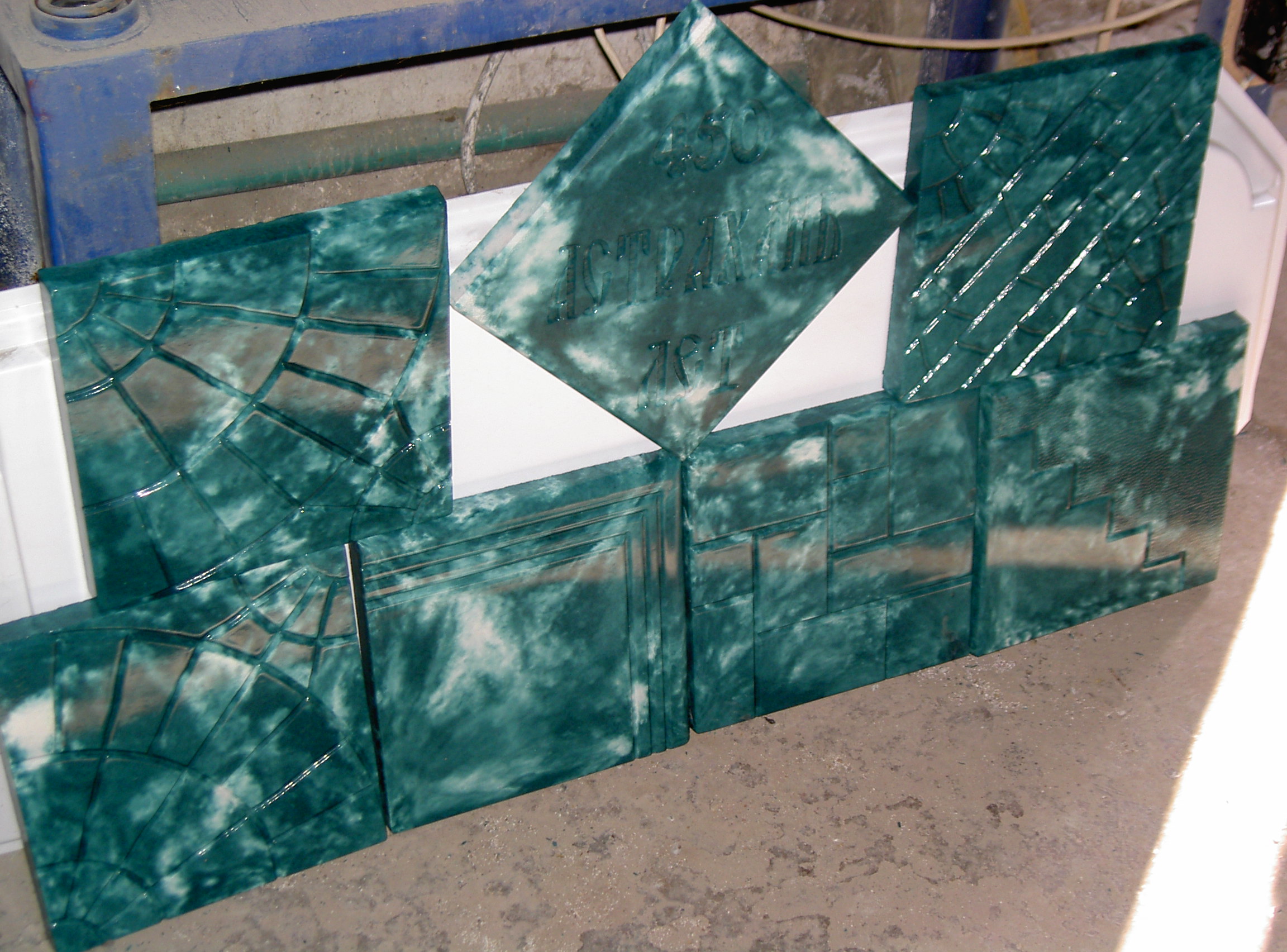

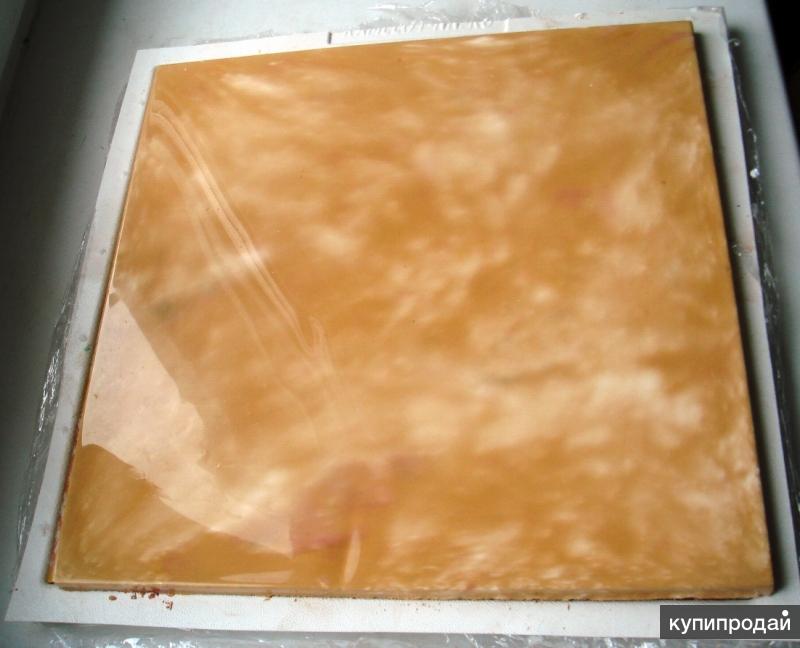

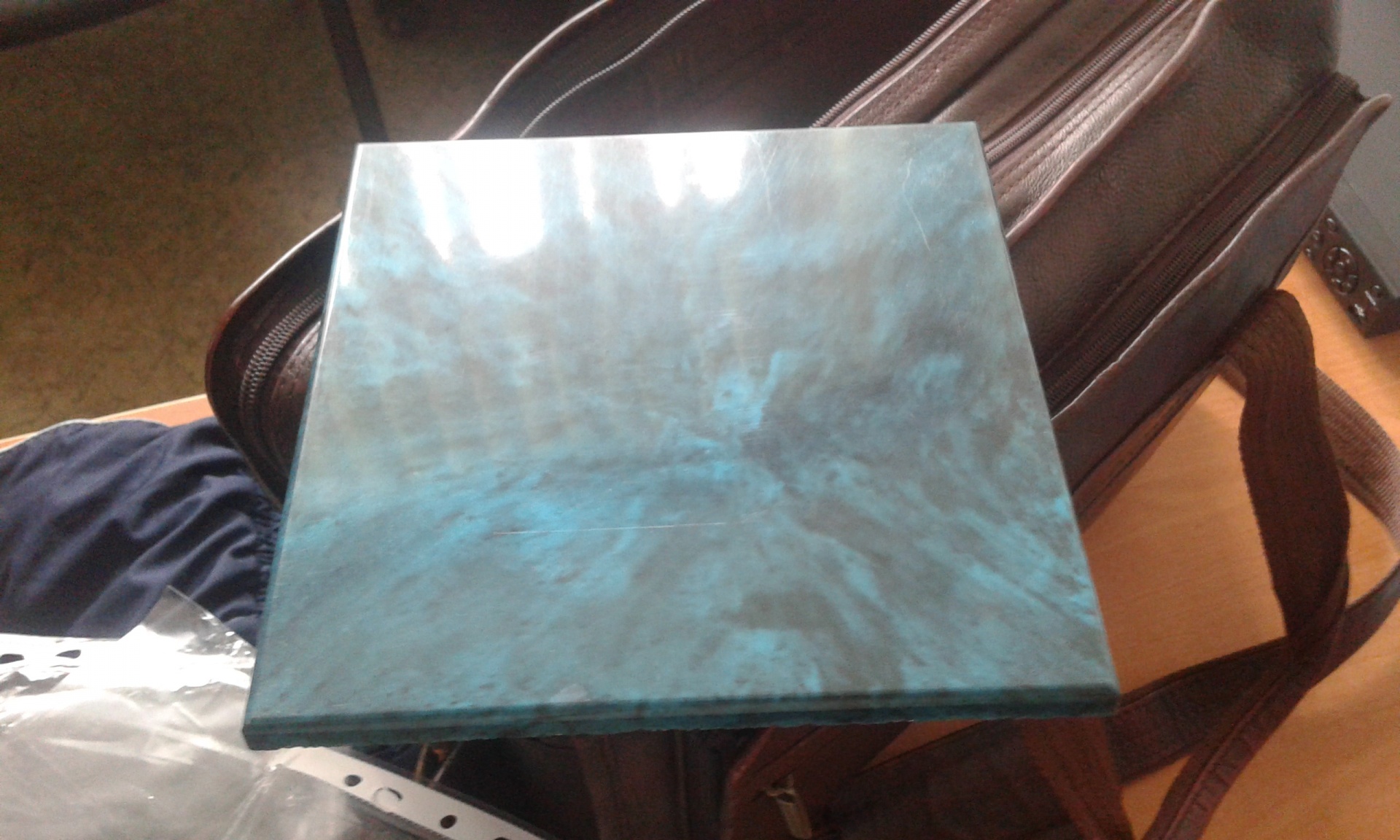

Кроме многочисленных форм, искусственный мрамор может иметь и самые разные расцветки.

Кроме многочисленных форм, искусственный мрамор может иметь и самые разные расцветки.

искусственный мрамор технология, мрамор из бетона

Как появился искусственный мрамор?

Камень особенно ценится при отделке дома, но природные материалы доступны далеко не каждому потребителю. Однако спрос, как известно, рождает предложение, и поэтому среди ученых появилась идея разработки материала, который:

- образовывал бы гладкую зеркальную поверхность;

- по прочности не уступал бы натуральному камню.

За основу технологи взяли новогидраты цементного камня. Ученые провели более тысячи экспериментов по структурообразованию материала. Лучшие образцы стали базой для создания новой технологии изготовления бетонных изделий с глянцевой поверхностью, напоминающей полированный мрамор. Выбор материала обоснован низкой сцепливаемостью форм и бетона. Это позволяет сделать распалубку максимально простой и комфортной. Также полимерные составы отличаются пластичностью, им можно легко придать нужную форму.

Другой особенностью материала является прочность. Чтобы добиться ее, ученые применяли метод вибрации по бетонной смеси, содержащей суперпластификатор С-3, для перераспределения по толщине входящих в нее компонентов. Песок вытеснял воду и лишний воздух в верхние слои. Исходная смесь не расслаивается, и на выходе получается менее пористое изделие. Его средняя прочность по структуре составляет около 80МПа. Однако сверху данный показатель значительно выше, что доказано тестами на истираемость.

Улучшение прочности декоративного бетона

В целях экономии времени от идеи термической обработки с применением портландцемента марки 500 и кварцевого песка пришлось отказаться. Для отвердевания и набора нужных прочностных характеристик требуется более 28 суток. Достойной альтернативой технологии стал суперпластификатор С-3, который позволил ученым достигнуть результата в 100 МПа. Также в ходе испытаний были выявлены следующие свойства декоративного бетона, отраженные в таблице.

Мрамор из бетона (Искусственный мрамор) и бетонная мозаичная плитка: в чем разница?

Технические характеристики изделий СИСТРОМ.

| Технические характеристики | Изделия из натурального гранита по ГОСТ 9479-98 | Продукция СИСТРОМ | Изделия из натурального мрамора по ГОСТ 9479-98 | Товарный бетон | Продукция по технологии вибропрессования или вибролитья по ГОСТ 17608-91 |

Прочность при сжатии через сутки, кгс/кв.см | — | 400 | — | 80 | 80 |

Прочность при изгибе, кгс/кв.см | — | до 150 | — | до 60 | до 40 |

Прочность при сжатии, кгс/кв. | 1000 | 600-1000 | 500 | 400 | до 400 |

Истираемость поверхности, г/кв.см | 0,2-0,5 | менее 0,4 | 0,5-1,2 | 3,2 | 0,7-0,9 |

Морозостойкость, цикл | 200 | более 500 | 200 | 200 | 200 |

Водопоглощение, % | Менее 1 | Менее 3 | Менее 1 | 12 | 6 |

Наличие в структуре материала сферических воздушных форм положительно повлияло на эксплуатационные качества. Полости не снижают прочностных характеристик, а также позволяют релаксировать напряжение бетона. Таким образом, данный материал прекрасно имитирует мрамор как по внешним качествам, так и по физико-механическим свойствам.

Полости не снижают прочностных характеристик, а также позволяют релаксировать напряжение бетона. Таким образом, данный материал прекрасно имитирует мрамор как по внешним качествам, так и по физико-механическим свойствам.

Чем отличается декоративный мрамор от бетонной мозаичной плитки

Как правило, под первым материалом понимается состав, в который входят пигменты, декоративный белый цемент и наполнители. В качестве последних выступает мраморная крошка разнообразных оттенков. Однако процесс изготовления материала связан с разного рода издержками на оборудование, воду, электроэнергию. Также влияет на стоимость готовой продукции применение расходников.

Со временем был отмечен следующий недостаток материала — различная прочность на истираемость в камне и полимерной основе. Его применение для отделки пола неоправданно. При эксплуатации на нем резко и быстро выступают минеральные включения.

Также среди недостатков материала — неестественный внешний вид. Его поверхность лишь отдаленно напоминает минерал.

может ли заменить натуральный камень?

Бетонный мрамор практичный и красивый материал для внешней и внутренней декоративной отделки

Отделка мрамором не теряет своей актуальности во все времена. Но стоимость природного камня достаточна высока. Поэтому весьма насущным стало решение имитации натурального материала с сохранением его прочностных и визуальных характеристик.

Мрамор из бетона – это практичный и красивый строительный материал, который несложно сделать самостоятельно. Мы расскажем, как сделать из бетона мрамор, какое оборудование и материалы для этого понадобятся, и кто является лидером производства искусственного мрамора на Российском рынке.

Содержание статьи

Бетон, имитирующий мрамор

Любой, кто хоть иногда сталкивался со строительством, знает, что бетон — один из самых востребованных строительных материалов. Растворы используются для заливки фундаментов, формирования перекрытий, устройства лестничных маршей, выравнивания поверхностей.

Такой уровень востребованности материала объясняется его эксплуатационными качествами: бетон прочен и долговечен. Так почему бы не использовать данные характеристики в отделке? Примерно так родилась идея имитации натурального камня с использованием бетонной смеси.

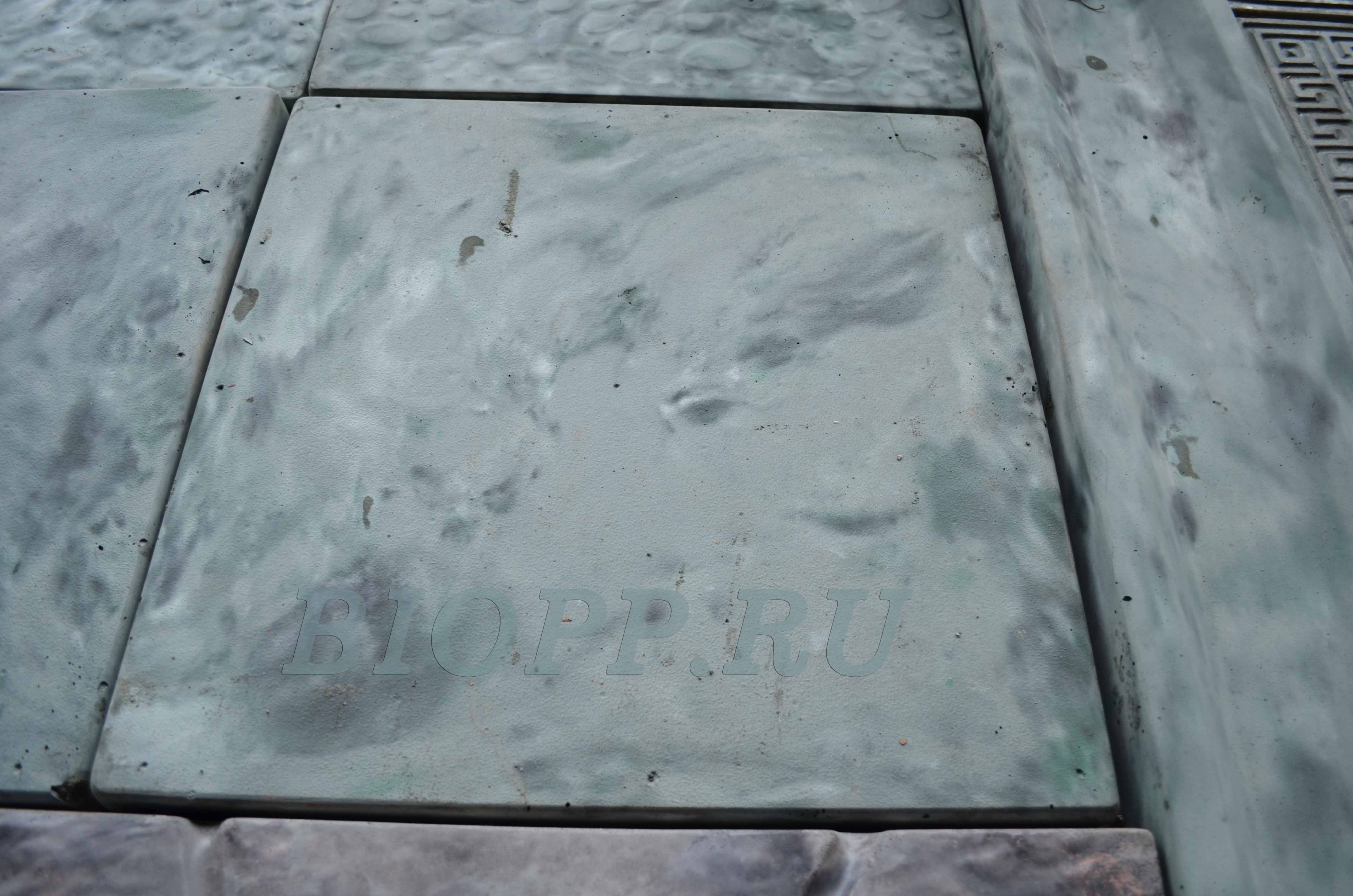

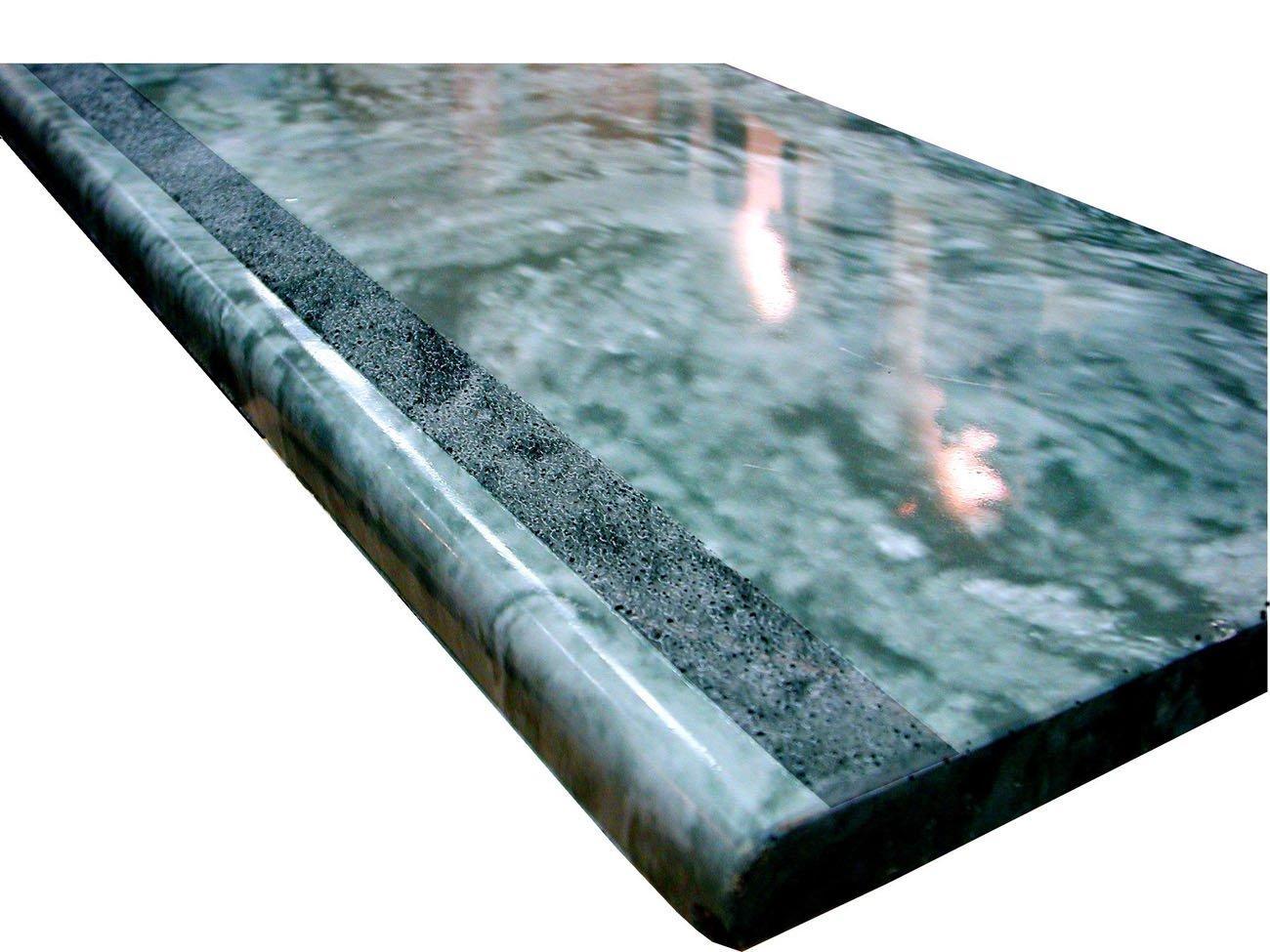

Визуально отличить искусственный камень от натурального сложно даже профессионалу: на фото пол из мраморной бетонной плитки

Область применения

Искусственный мрамор на основе цемента обладает всеми характеристиками бетона, являясь при этом прекрасным отделочным материалом. Мраморная плитка из бетона прекрасно подойдет для отделки фасада, входной группы, лестниц и полов в местах с высокой проходимостью. Камень прекрасно выдерживает значительные перепады температур, не изменяя при этом показателей прочности.

Кроме уличного применения, мраморный бетон используется и по прямому назначению натурального камня, т.е. им облагораживают каминные порталы, украшают перила лестниц, используют для отделки фонтанов и создания мозаичных напольных рисунков.

Искусственный мрамор используется для создания парковых малых архитектурных форм

Преимущества

Сравнивая со всех сторон качества мрамора и его искусственного аналога, понимаем, что бетонные блоки имеют довольно значительные преимущества:

- Для начала стоит упомянуть, что современный бетонный мрамор абсолютно экологически безопасен.

- Немалую роль в выборе между природным и искусственным камнем играет цена: имитация намного дешевле натуральной горной породы.

- Бетонный мрамор отличный теплоизолятор и гидробарьер.

- Цветовая палитра заменителя мрамора гораздо богаче, чем у природного, что играет важную роль при оформлении интерьеров.

А главным и неоспоримым преимуществом является то, что изготовить мрамор из бетона вполне под силу каждому в условиях домашней мастерской или гаража.

Для производства изделий из искусственного мрамора нет необходимости арендовать специальное помещение

Домашнее производство мрамора

Что необходимо для того, чтобы приступить к производству искусственного камня своими руками? Перед тем, как сделать из бетона мрамор, следует досконально изучить технологию и приобрести необходимые составляющие.

Помещение и инструменты

Особенность производства искусственного мрамора в том, что вне зависимости от требуемого количества готового продукта, производственные площади и инструменты понадобятся одни и те же. Если планируется масштабное изготовление, просто понадобится место для хранения готового блока.

Основные требования к помещению и наличию инструментария:

- Производство мрамора из бетона должно находиться в сухом помещении с умеренной влажностью.

- Смешивать готовый раствор лучше с использованием строительного миксера. При необходимости его можно заменить мощным перфоратором со специальной насадкой для смешивания растворов.

Смешивать раствор можно при помощи мощного строительного перфоратора с использованием специальной насадки

- Если планируется использовать перфоратор с насадкой, озаботьтесь наличием емкости для замешивания состава.

- Форма из пластика или полиуретана, при помощи которой будет формироваться размер и вид будущего изделия.

- Вибростол при помощи которого будет производиться уплотнение раствора в формах и удаление из него воздушных пузырьков.

Путем вибрации достигается абсолютное прилегание состава к форме, что позволяет получить изделие с глянцевой поверхностью. При достаточном встряхивании, готовое изделие не требует дальнейшей доработки.

Вибростол может выполнять несколько функций

На заметку! Если к производству планируются изделия небольших размеров, то можно обойтись и без вибростола, заменив его ручным встряхиванием.

Классическая рецептура

Изготовление мрамора из бетона по традиционной рецептуре предполагает приобретение следующих материалов:

- портландцемент марки М 400;

- мелкозернистый песок;

- мраморная крошка в качестве наполнителя;

- добавка в бетон С-3;

- красящий пигмент.

Кроме того, потребуется достаточное количество воды и полиэтиленовая пленка, для закрытия форм при высыхании. В качестве красителя можно использовать масляную краску, нужного цвета. В принципе, подберите любой красящий материал — главное условие, он не должен растворяться в воде.

В качестве красителя можно использовать масляную краску, нужного цвета. В принципе, подберите любой красящий материал — главное условие, он не должен растворяться в воде.

Мраморная крошка может обладать различным окрасом: используя наполнитель ярких оттенков можно обойтись без добавления красящего пигмента

Если технология изготовления мрамора из бетона будет тщательно соблюдена, то готовый продукт визуально будет сложно отличить от природного камня.

Использование готового бетонного раствора

Можно упростить процесс и не замешивать бетон самостоятельно, а покупать готовый раствор.

Но прежде чем заказывать раствор разберемся в классификации:

| Степень плотности бетонного раствора | Марка бетона |

| Очень тяжелый | М 100 – М 200 |

| Тяжелый | М 100 – М 600 |

| Легкий | М 35 – М 400 |

| Очень легкий | М 25 – М 200 |

Для изготовления искусственного камня следует использовать раствор марки М400 или М500. Это обусловлено необходимостью придать мрамору из бетона прочность, сопоставимую с характеристикой настоящего камня. По плотности, используемый бетон должен находиться в пределах 1800 -2500 кг/м3.

Это обусловлено необходимостью придать мрамору из бетона прочность, сопоставимую с характеристикой настоящего камня. По плотности, используемый бетон должен находиться в пределах 1800 -2500 кг/м3.

Пропорции для изготовления бетона из цемента марок М 400 и М 500

Мрамор из бетонной смеси

Любой искусственный мрамор, или, как у нас принято говорить: бетон под мрамор, делается путем полусухого формирования и технологии вибролитья. Рассмотрим этапы производственного цикла изготовления искусственного мрамора или декоративного бетона.

Замешивание

Итак: мрамор из бетона — технология производства искусственного мрамора.

Бетонный раствор готовится обычным способом:

- Для начала, смешиваем сухие компоненты в пропорции один к трём.

- Мелкозернистый песок предварительно следует просеять через частое сито, чтобы избежать попадания мусора в готовое изделие.

- После того, как тщательно перемешаны песок с цементом, добавляется наполнитель.

В качестве наполнителя может быть использована мраморная крошка или щебень мелких фракций.

В качестве наполнителя может быть использована мраморная крошка или щебень мелких фракций. - Получив готовый состав, переходим к окрашиванию.

Смешивание сухих составляющих раствора

Колеровка

Придание камню цвета происходит путем добавления красящего пигмента или обычной масляной краски. Добавляя краситель в состав, не надо тщательно мешать: необходимо, чтобы в конечном результате краска легла местами или жилами, таким образом мы получим требуемую схожесть с настоящим мрамором. Можно добавить не один, а несколько цветов, ограничения по цвету может выставить только ваша фантазия.

Важно! Количество полного объема краски не должно превышать 2 % от массы сухого состава.

В продаже имеются различные красящие пигменты для мраморного бетона

Нужна вода!

Вводить воду в раствор необходимо частями. Сначала вливают большую часть, около 80% воды и перемешивают раствор.

- Оставшиеся 20% смешивают с необходимым количеством пластификатора, выбранного для увеличения прочностных характеристик конечного блока.

- Количество пластификатора составляет не более 1% от массы бетонного раствора.

- После введения смеси с пластификатором в раствор, всё опять тщательно перемешивается в течение 5 – 10 минут. За это время раствор набирает необходимую вязкость.

На заметку! Количество воды соответствует пропорции 1:2 исходя из количества сухого компонента.

Формирование блоков

Формы для заливки раствора необходимо подготовить заранее. Они должны быть чистые. Полимерные формы, продаются во всех строительных магазинах. В форму заливается раствор.

Для придания повышенной прочности изделию, внутрь неё помещают специальную армирующую сетку. После заполнения раствором форма закрывается полиэтиленом до его полного схватывания.

Видео в этой статье покажет поэтапно процесс изготовления мраморной плитки из бетона.

Формы для готовых изделий из бетонного мрамора

Окончательная обработка

После полного схватывания раствора, готовое изделие достают из формы. Если для приготовления блоков использовался бетон с мраморной крошкой, то потребуется шлифовка и полировка.

Если для приготовления блоков использовался бетон с мраморной крошкой, то потребуется шлифовка и полировка.

При использовании мраморной крошки, применение красителя не обязательно. Сам материал наполнителя может быть различного цвета. Внешняя поверхность готового изделия должна быть гладкой и приятной на ощупь. После полирования, фактурное наполнение крошкой красиво проявится на глянцевой поверхности.

Финишный этап обработки искусственного камня: шлифовка и полировка поверхности

Что такое «Систром»?

Компания «Систром» является владельцем нескольких запатентованных производств, среди которых технология «Мрамор из бетона».

История

Добыча природного мрамора ограничена и весьма затратна, поэтому на протяжении многих веков люди пытались создать материал, похожий визуально на натуральный камень. Еще за пару тысячелетий до наших дней, была создана техника штукатурки стен под мрамор.

- ХХ век привнес в нашу жизнь искусственный мрамор на основе полимеров.

Производство такого «литого мрамора» было экологически небезопасным, а полученные блоки значительно уступали натуральному камню в прочностных и эксплуатационных характеристиках.

Производство такого «литого мрамора» было экологически небезопасным, а полученные блоки значительно уступали натуральному камню в прочностных и эксплуатационных характеристиках. - В конце ХХ века, в 1998 году компанией «Систром» была запатентована технология «Мрамор из бетона». В основу данного производства положено использование UHPC – ультра: сверхпрочного мелкозернистого бетона.

- Кроме реализации конечного продукта, компания поставляет и налаживает оборудование для мрамора-бетона. Как утверждает официальный сайт «Систром», с момента покупки до запуска линии в производство проходит менее 30 дней.

Компания «Систром» продает оборудование для производства мрамора из бетона более чем в 40 стран мира

Материалы

Мраморный бетон по технологии «Систром» довольно популярен на строительном рынке, как качественный заменитель натурального камня. Кроме эксплуатационных характеристик привлекает цена изделий, которая является вполне приемлемой, благодаря использованию в производстве доступных и экономичным составляющих.

Для изготовления имитации мрамора необходимо закупить:

- Портландцемент марки М400 или М 500;

- Песок;

- Пластификаторы и другие необходимые присадки, включая пигменты.

Далее все смешивается в нужных пропорциях и разбавляется водой.

Изначально, цемент сопоставим с мрамором по химическому составу. Некоторые цементные заводы, даже используют мраморную пыль в производстве. С помощью различных присадок, создается материал, схожий по физическим свойствам с природным мрамором, а цветность дают красители.

На фото ниже примеры готовых изделий малых архитектурных форм, выпускаемых под торговой маркой «Систром».

Из мраморного бетона компания выпускает интересные образчики покрытия для пола:

Причины популярности искусственного мрамора

Мрамор из бетона изначально выполняется необходимой формы, поэтому не требует дополнительной обработки. Данный факт снижает количество затрат при проведении отделочных работ.

- Благодаря тому, что блоки имеют идеальную ровную форму, при монтаже плитки стыковочные швы практически незаметны.

- Актуальная стоимость материала так же повышает уровень популярности строительного отделочного материала. Количество людей, которые могут финансово позволить себе отделку натуральным камнем в нашей стране очень невелико.

- И даже если вы готовы выложить круглую сумму за натуральный камень, места добычи мрамора весьма удалены и транспортировка материала нужного цвета или оттенка может по стоимости быть сопоставима с ценой самого камня.

- Прочность мрамора из бетона сопоставима, а зачастую и выше, настоящего мрамора. При этом искусственный камень абсолютно безвреден как в процессе производства, так и при эксплуатации.

Швы между бетонными плитками будут заметны, только если сделать это специально

Заключение

Если перед вами стоит проблема выбора: натуральный камень или мраморный бетон, а в статье вы не нашли подходящего аргумента, и решили заменить мрамор на натуральный гранит, то возможно, упоминание о том, что данный вид камня нередко обладает повышенным уровнем радиации, заставит вас ещё раз задуматься.

Не уверены в собственных силах — купите готовые блоки искусственного камня. А если есть желание вложить в отделку душу, поэкспериментируйте и изготовьте прочную и красивую плитку необходимого цвета своими руками.

технология производства искусственного мрамора (видео)

Мрамор из бетона — несложный в изготовлении материал, который удобно применять для самых разных назначений. Не все понимают, для чего нужно изготавливать материал, имитирующий природный камень удивительной красоты, поэтому для начала следует объяснить, почему он так ценен.

Слои мрамора из бетона.

Что такое мрамор и где его применяют

Мрамор — это уникальный материал, который применяют в отделке зданий и интерьеров помещений на протяжении долгих веков. Но далеко не все могут позволить себе выполнение такой отделки, поскольку мрамор является материалом не только редким, но и довольно дорогим в финансовом отношении.

Месторождения качественного мрамора находятся в сложнодоступных местах, а его добыча производится при помощи спецтехники, которую надо поднимать в горы и устанавливать. Как добыча, так доставка и обработка материала на порядок увеличивают его себестоимость.

Как добыча, так доставка и обработка материала на порядок увеличивают его себестоимость.

Физико-механические свойства мрамора.

Благодаря применению новых технологий, постоянно разрабатываемых в строительной индустрии, ассортимент материалов для строительства удалось существенно расширить. Теперь возможно изготовить мрамор из бетона своими руками и делать это в обычных домашних условиях, без применения оборудования, которое стоит недешево.

Чтобы изготовить мрамор из бетона, понадобятся такие материалы:

- цемент марки М400 или выше;

- вода;

- пластификатор С-3;

- форма из полиуретана;

- песок мелкозернистый;

- полиэтиленовая пленка;

- пигментная добавка;

- мелкий гравий в качестве заполнителя;

- дрель и насадка-миксер.

Натуральный мрамор — дорогое удовольствие. Поэтому искусственный мрамор из бетона представляется порой как вариант практичный и выгодный. Для получения хорошей имитации, имеющей большую схожесть с натуральным камнем, существует множество технологий, которые подойдут для применения в домашних условиях.

Вернуться к оглавлению

Получение искусственного мрамора

Минизавод по производству мрамора из бетона.

Натуральный мрамор представляет собой камень с неоднородной расцветкой, зернистой структурой, с прожилками, пронизывающими всю толщу. Камень может быть розовым, голубым или белоснежным, серым или черным. Также встречаются и другие цвета: зеленый, красный, желтый, фиолетовый. Можно создать материал, имитирующий мрамор, из гипса: получается плотная масса, лишенная пор. Но этот способ не подойдет, если изделие планируется применить в помещении с повышенной влажностью. Можно рассмотреть альтернативные методы, которые дают возможность изготовления мрамора собственноручно.

Самая простая технология — мрамор из бетона отливается в формах из смеси песка и цемента. Он получается очень крепким, непроницаем для влаги, а внешне сильно напоминает настоящий. Но при этом надо учитывать, что тонкие плитки будут хрупкими, а если делать их толще, они получаются чересчур тяжелыми. Можно из такого имитированного камня изготовить, к примеру, столешницу, но мебель должна иметь массивный корпус, который позволит выдержать немалый вес плиты. Можно сделать и тонкий вариант, при этом берется за основу деревянная столешница.

Можно из такого имитированного камня изготовить, к примеру, столешницу, но мебель должна иметь массивный корпус, который позволит выдержать немалый вес плиты. Можно сделать и тонкий вариант, при этом берется за основу деревянная столешница.

Чтобы в итоге получилась литая плита, не отличимая от настоящего камня, понадобится заранее запастись материалами и инструментами, необходимыми для работы. Необходимо иметь форму из полиуретана или другого материала, красители и пластификаторы, которые надо будет подмешивать к цементной смеси. Для строительного миксера потребуется смеситель и насадки на дрель, а также короткое правило, шпатель.

Вернуться к оглавлению

Пошаговая инструкция по изготовлению мрамора из бетона

По какой технологии мрамор из бетона лучше изготовить, решать надо в зависимости от конкретных условий использования. Основные принципы одинаковы. Изготовление искусственного мрамора в домашних условиях будет выглядеть так:

Таблица примерного соответствия класса и марки бетона.

- Первый этап — подготовительный. Форму (или формы) надо тщательно промыть и высушить. Она может иметь любой размер: например, можно специально изготовить ее в соответствии с нужными значениями для кухонной стенки. Чтобы приготовить раствор, надо смешать до однородного состояния сухие ингредиенты: песок, гальку и цемент. После получения состава влейте почти всю воду, добавьте пластифицирующий ингредиент. Продолжайте замес до того уровня, чтобы добиться максимальной однородности массы.

- Прибавьте остаток воды, затем краситель — его надо вводить порциями, разными по размеру, обязательно в разные участки емкости. Таким образом добиваются неравномерного смешивания раствора и колера, что придает большее сходство искусственному материалу с натуральным камнем.

- Наполнение раствором формы. Когда краситель тонкими прожилками разойдется по цементной массе, можно считать, что состав наконец готов. Теперь можно переходить к наиболее важной фазе технологического процесса. Форму надо выставить на гладкую поверхность — это поможет исключить изгиб стенок и дна.

В нее наливаем раствор. При помощи шпателя края формы очищают от излишних наплывов, которые способны оказывать влияние на внешность и гладкость поверхности плиты, затем правилом разравнивается поверхность и закрывается полиэтиленом.

В нее наливаем раствор. При помощи шпателя края формы очищают от излишних наплывов, которые способны оказывать влияние на внешность и гладкость поверхности плиты, затем правилом разравнивается поверхность и закрывается полиэтиленом.

Чем большей выходит по размерам плита искусственного камня, тем вероятнее она может поломаться из-за возникновения пустот внутри. Поэтому не стоит пренебрегать использованием вибростола, который поможет сделать структуру более сплошной. При его отсутствии, невозможности воспользоваться стоит постараться во время смешивания не вынимать из массы миксер — так воздушных пузырьков образуется меньше.

Вернуться к оглавлению

Как получить готовый мрамор или «мраморный бетон»

Схема приготовления бетонной смеси.

Застывать масса, залитая в форму, будет около десяти суток. Не стоит вмешиваться в процесс, как это делается при выполнении некоторых других работ с цементом. К примеру, не потребуется регулярное увлажнение поверхности: раствор будет накрыт полиэтиленовой пленкой, материалом, который исключит чересчур быстрый выход жидкости из толщи бетонной массы. После полного затвердевания плиты ее надо поднять, перевернуть, затем снять с нее форму, как чехол.

После полного затвердевания плиты ее надо поднять, перевернуть, затем снять с нее форму, как чехол.

Чтобы повысить прочность бетона, можно дополнительно армировать его при помощи проволоки. Для этого ее утапливают в формы после того, как в них разлита цементно-песчаная смесь. Застывание содержимого форм должно быть полным.

Не надо думать, что для получения качественного бетона технология должна быть особенно сложной.

На самом деле все необходимые действия можно выполнить и в условиях городской квартиры.

На выходе получается материал с небольшой пористостью, устойчивый к воздействию средств бытовой химии, влагоустойчивый. Плиту при необходимости можно отполировать: для этого ее поверхность надо будет обработать поочередно спиртом, прозрачной политурой, затем опять спиртом. Спирт применять надо только после того, как высох слой политуры, а вот ее можно не сушить.

Вернуться к оглавлению

Использование бетонного мрамора

Имитацию природного мрамора применяют достаточно широко: и во внешней отделке жилых домов, и в ландшафтном дизайне, и при создании колонн, балюстрад, для оформления тротуаров, фонтанов, в обрамлении цветников и ваз.

У изделий из бетона есть множество преимуществ, оспорить которые сложно. Это в первую очередь доступность для широкого круга потребителей с самым разным достатком. Материал получается очень легковесным — его можно использовать для облицовки стен, наклонных поверхностей, расположенных под определенным углом. Его не потребуется обрабатывать дополнительно. И толщину, и форму плитки можно задавать заранее. При изготовлении можно также создавать рельефную поверхность с безупречной гладкостью. Чаще всего лицевую часть изделия стилизуют под кирпич, дерево, морскую рябь. Получившиеся плиты соединяют подобно пазлам, благодаря чему создаются хорошие условия для качественной сцепки элементов, а это обеспечит всему пласту большую надежность. Помимо разных форм, искусственным мраморным плитам можно при изготовлении придать и самые разные цвета и оттенки.

Вернуться к оглавлению

Как изготовить иллюзорный мраморный бетон

Если хочется, чтобы поверхность журнального столика имела внешность мраморной плиты, от искусственных изделий проку не будет.

При очень тонких ножках и слабом каркасе не получится использовать тяжелую плиту из бетона. Но выход есть: при помощи красок можно создать столику внешность мраморного, для чего на нем изображают полосы и разводы. Понадобится запастись лишь краской для фона и колером для создания узора.

Изготовление искусственного мрамора из бетона. Как сделать мрамор из бетона

Искусственный мрамор обладает твердостью, присущей камню натуральному, легок в обработке, что позволяет придать изделию желаемую форму. Искусственный мрамор теплый, приятный на ощупь, имеет высокую стойкость к износу. Главным преимуществом является то, что его производство можно осуществить в домашних условиях, достаточно внимательно изучить технологию изготовления прекрасного заменителя натурального мрамора из бетона.

Камень из бетона

Бывает натуральный и ненатуральный. Искусственным называют материал, полученный из бетона. Его мало отличается от натурального камня. Технология производства бывает различной. В зависимости от этого выделяют следующие виды искусственного камня:

В зависимости от этого выделяют следующие виды искусственного камня:

- Агломераты.

- Керамический гранит.

- Искусственный камень из бетона.

В данной статье рассматривается последний вид.

Использование искусственного мрамора

Этот материал чаще всего используется для наружной облицовки зданий. Его применяют в качестве альтернативы для ванных комнат, покрытия полов, изготовления столешниц для кухонных столов, раковин и моек, ступеней, декоративных фонтанов и скульптур, банковских, офисных и барных стоек, каминов и многих других предметов. Таким материалом украшают камины, служащие очагом уюта в доме, а в последнее время — признаком достатка и роскоши. Искусственный мрамор из бетона, где бы он ни был применен, является признаком изысканного вкуса.

Искусственный камень. В чем его популярность?

Декоративным бетоном, искусственным мрамором, цветным бетоном, искусственным камнем, декоративным мрамором называют один и тот же материал, основой производства которого является цементно-песчаная смесь, которая характеризуется высокими качествами. Изделия из нее имеют высокохудожественный внешний вид.

Изделия из нее имеют высокохудожественный внешний вид.

Так, изготовленный из бетона мрамор, нашел самое широкое применение при производстве строительных и облицовочных работ.

Особенности

Мрамор — особенный природный материал, придающий величие и красоту любому сооружению. В последнее время он часто используется в интерьере дома. Но природный камень дорогой, не каждый имеет возможность его приобрести. Поэтому специалисты разработали технологию производства искусственного мрамора из бетона, внешний вид и качество которого идентичны натуральному камню, который обладает следующими достоинствами:

- Отделочная плитка и элементы декора из искусственного мрамора используются для внешней и внутренней отделки помещений и сооружений.

- Этот камень не горит, не проводит тепло и электрический ток. Поэтому его широко применяют в качестве отделочного материала радиаторов отопления, духовок, печей и т. д.

- Обладает высокой стойкостью к препаратам бытовой химии, в том числе к ацетону, бензину, щелочам и кислотам.

Это объясняется структурой материала и придает искусственному мрамору стойкость к ударам.

Это объясняется структурой материала и придает искусственному мрамору стойкость к ударам. - Изделия из него не подвергаются гниению, не расслаиваются, противостоят загрязнению, легко отмываются даже простой водой.

- Долговечность.

- Такой мрамор является водостойким и высоко экологичным материалом. Он не выделяет вредные вещества.

- Искусственный мрамор из бетона в несколько раз легче природного. При работе с ним нет необходимости дополнительно усиливать поверхность, на которую его кладут.

- Разнообразие внешнего вида. Можно воплотить в камне невероятные фантазии, экспериментируя с расцветками.

- Технологичность. Это означает, что получить из бетона мрамор искусственным путем легко и просто.

- Сравнительно небольшая стоимость.

Материалы

Чтобы сделать мрамор из бетона своими руками в домашних условиях, необходимо запастись:

- Мелкозернистым песком.

- Цементом. Лучше использовать марку М500.

- Водой.

- Пигментом. Для этой цели подходит масляная краска.

- Пластификатором, который добавляют в бетон, чтобы повысить его характеристики.

- Формами для заливки в них раствора. Лучше пользоваться специальными полимерными. Если их не получится купить, подойдут любые пластиковые. Формы можно изготовить самостоятельно при помощи скрепления пластиковых панелей.

- Полиэтиленовой пленкой.

- Вибростолом для уплотнения раствора. Тогда материал получится более плотным. Но если вы планируете единоразово изготовить из бетона мрамор, можно обойтись без него. Смесь встряхивается вручную.

Виды бетонной смеси для производства искусственного мрамора

- Цемент с песком смешиваются в равных по весу пропорциях. Такая смесь применяется при офактуривании кирпича и пеноблоков.

- Одну часть цемента смешивают с двумя частями песка (по весу). Из этой смеси производят облицовочную плитку и декоративные изделия: подоконники, ступени, балясины и многое другое.

- Смесь из одной части цемента и трех частей песка (по весу) используется для производства плитки для тротуаров, бордюров, цокольных плит.

Технология изготовления мрамора

После подготовки всех необходимых материалов можно смело приступить к работе. Производство мрамора из бетона начинается с приготовления раствора. Его следует замесить в пропорции 1:3. Лучшим наполнителем является мелкая галька. Хотя можно использовать другие добавки: керамзит, керамическую крошку, пемзу.

Технология мрамор из бетона предусматривает следующие действия:

- В готовый раствор добавляется краситель. Процедура его размешивания не требует большого усердия. Наоборот, с характерными разводами больше похожа на мрамор. Можно провести эксперимент и добавить в раствор краску разных цветов. Этот этап работы творческий, он открывает безграничные возможности проявить свою фантазию.

- После окрашивания раствора его нужно встряхнуть или поставить на вибростол, если он у вас имеется.

- Далее раствор разливается в формы и накрывается полиэтиленовой пленкой. Чтобы увеличить прочность материала, его следует армировать, для чего в разлитый раствор утапливается проволока.

- После того как полученный из бетона мрамор застынет, его извлекают из формочек и отшлифовывают поверхность угловой шлифовальной машинкой с алмазными дисками. Поверхность становится гладкой и максимально напоминает природный мрамор.

Мрамор из бетона, своими руками изготовленный

- Полиуретановую форму наполняем одной частью сухого цемента и двумя частями мелкозернистого песка, предварительно просеяв его.

- Добавляем мелкую гальку, мраморную крошку или какой-то другой наполнитель. Все перемешиваем.

- Далее берем несколько красителей и понемногу добавляем в сухую смесь. Таким образом, добавленный пигмент позволит получить разные пятна, прожилки, разводы, точки. Краситель должен составлять 1% от веса сухой цементной смеси.

- Добавляем воду: 0,2 части от веса сухой смеси.

Сначала вливает 80% объема жидкости, и все перемешиваем. Добавляем пластификатор из расчета 1% от смеси, опять перемешиваем. Через полминуты раствор приобретет пластичность и «поплывет». После этого выливаем оставшуюся воду и перемешиваем. Накрываем формы со смесью полиэтиленом и оставляем застывать. Мрамор из бетона, технология производства которого была опробирована в домашних условиях, готов.

Сначала вливает 80% объема жидкости, и все перемешиваем. Добавляем пластификатор из расчета 1% от смеси, опять перемешиваем. Через полминуты раствор приобретет пластичность и «поплывет». После этого выливаем оставшуюся воду и перемешиваем. Накрываем формы со смесью полиэтиленом и оставляем застывать. Мрамор из бетона, технология производства которого была опробирована в домашних условиях, готов.

В последнее время большую популярность приобрела технология изготовления бетонных изделий с цветными разводами, имитирующими мрамор. Этому имеется вполне логичное объяснение, ведь мрамор способен придать престиж и изысканность фасадам зданий или украсить помещения изнутри. Кроме того, к достоинствам данной технологии относится то, что можно сделать мрамор из бетона в домашних условиях.

Общие сведения

Технология производства искусственного мрамора из бетона довольно таки простая, благодаря чему сделать такой материал под силу каждому домашнему мастеру. Однако, некоторыми знаниями все же необходимо обладать.

Если выполнить работу правильно, материал получится настолько похожим на мрамор, что обычный прохожий вряд ли сможет догадаться, что,к примеру, для ограждения использовался искусственный камень.

Кроме того, такой материал обладает рядом достоинств:

- Экологичность;

- Отличные физико-механические свойства;

- Технология мрамора из бетона своими руками безотходная, что является немаловажным фактором;

- Простота реставрации;

- Цена на порядок дешевле натурального мрамора;

- Хорошая влагостойкость;

- Возможность получения любого цвета и любой формы материала.

Технология выполнения искусственного мрамора

Материалы

Прежде ем приступить к изготовлению камня, следует подготовить определенный набор материалов:

- Песок;

- Цемент марки М500;

- Пигмент – для этих целей подойдет качественная масляная краска;

- Пластификатор — специальный состав, который при добавлении в бетон существенно повышает его характеристики.

Кроме того, понадобятся еще формы, в которые будет заливаться раствор. Для этих целей лучше всего использовать специальные полимерные формы. Если найти их не получится, то можно воспользоваться любыми другими формами, выполненными из пластика.

К примеру, если вы хотите сделать подоконники из бетона под мрамор, то следует подыскать подходящие пластиковые лотки. В крайнем случае, выполнить формы можно самостоятельно, скрепив между собой пластиковые панели.

Также желательно иметь вибростол, который можно сделать и своими руками. Ели же производством мрамора вы будете заниматься единоразово, то можно обойтись и без него, встряхнув смесь вручную. Вибрация позволит уплотнить раствор и сделать в итоге более плотный материал.

Надо сказать, что по такой же технологии можно изготовить и полимербетон.

Единственное, вместо цемента в таком случае в качестве связующего вещества используются термореактивные смолы:

- Фенольные;

- Фурановые;

- Эпоксидные и др.

Обратите внимание!

При изготовлении полимербетона в состав добавляют большее количество наполнителя, чем в обычный бетонный раствор.

Изготовление мрамора

После того, как все материалы будут подготовлены, можно приступать к работе. Изготовление искусственного мрамора и полимербетона начинается с приготовления раствора.

Бетонный раствор замешивается в стандартной пропорции – 1:3. При этом в качестве наполнителя лучше всего использовать карбонат кальция или прочие схожие с ним нейтральные наполнители.

Если замешивается полимербетон, то следует выполнять раствор в пропорции 1:4. В качестве наполнителя применяют крупнозернистые наполнители.

В частности, для этих целей подойдут размельченные в виде гравия или крупного песка:

- Известняк;

- Кварц;

- Песчаник;

- Доломит.

Дальнейшая инструкция выглядит следующим образом:

- После того, как раствор будет готов, следует добавить краситель .

Надо сказать, что усердно размешивать состав до получения однородной смеси не надо. Чтобы получить схожесть с мрамором, сделать это лучше небрежно, чтобы получились характерные разводы.

Надо сказать, что усердно размешивать состав до получения однородной смеси не надо. Чтобы получить схожесть с мрамором, сделать это лучше небрежно, чтобы получились характерные разводы.

Можно поэкспериментировать, к примеру, добавив несколько капелек краски разных цветов. В целом, данный этап можно назвать творческим процессом, который позволяет почувствовать себя художником и проявить фантазию. - После того, как раствор будет окрашен, следует встряхнуть емкость или поставить ее на вибростол . Если потратить время на изготовление этого приспособления, то в будущем оно может пригодиться при изготовлении тротуарной плитки, шлакоблока и прочих строительных материалов.

- Далее в подготовленные заранее и хорошо просушенные полиуретановые формы следует разлить получившийся раствор и накрыть полиэтиленовой пленкой

. Для увеличения прочности материала, следует его армировать проволокой. Для этого, после того, как смесь будет разлита в формы, в нее нужно утопить проволоку.

- После окончательного , следует извлечь полученные изделия из форм и отшлифовать поверхность. Для этих целей нужно использовать угловую шлифовальную машинку и алмазные диски-чашки. После выполнения этой операции, поверхность станет гладкой, максимально напоминающей мрамор.

Вот, пожалуй, и весь состав производства искусственного мрамора из бетона. Надо сказать, что существуют и другие технологии изготовления искусственного камня. Причем, некоторые из них даже более простые и не требующие финишной шлифовки.

Однако, в домашних условиях, рассмотренный способ является наиболее доступным.

Обратите внимание!

Так как полученный материал будет достаточно прочным, выполнять его обработку можно лишь алмазным инструментом, в частности, помимо вышеупомянутой шлифовки, эффективным методом является резка железобетона алмазными кругами, а также алмазное бурение отверстий в бетоне.

На фото — искусственный мрамор в ванной комнате

Варианты использования искусственного мрамора

Чаще всего искусственный мрамор используют для отделки ограждений снаружи помещений. Однако, подобный материал может стать отличной альтернативой керамической плитке, к примеру, в ванной комнате. Кроме того, «бетонный мрамор» можно использовать в качестве столешниц на кухне.

Однако, подобный материал может стать отличной альтернативой керамической плитке, к примеру, в ванной комнате. Кроме того, «бетонный мрамор» можно использовать в качестве столешниц на кухне.

Также он может стать отличным украшением для каминов, которые являются не только очагом домашнего уюта, но и признаком роскоши. Если интерьер помещения выполнен в классическом стиле, то материал можно использовать в качестве напольного покрытия.

В любом случае, где бы вы ни применили мрамор, его использование будет признаком хорошего вкуса и роскоши!

Вывод

Из видео в этой статье можно получить дополнительную информацию по изготовлению искусственного мрамора в домашних условиях.

Изделия, имитирующие натуральные камни, обладают высокой прочностью, устойчивостью к химическим веществам, экологичностью, ударо- и теплостойкостью, а также прочими преимуществами. Мрамор искусственный изготавливается из бетона, гипса и полиэфирной смолы и применяется не только для облицовки домов, но и при изготовлении столешниц, лестниц, подоконников, фонтанов и многого другого.

Чтобы изготовить искусственный мрамор своими руками, необходимо определиться с технологией его производства.

Литьевой мрамор

В качестве основы для этого материала используется полиэфирная смола и любой минеральный наполнитель (мраморная крошка, дробленный белый кварц и прочие мелкодисперсные компоненты). Последние позволяют производить плиты стилизованные под гранит, малахит, яшму и оникс.

Для изготовления литьевого искусственного мрамора в домашних условиях потребуется подготовить раствор:

- Полимербетона. Для этого необходимо смешать 20-25% полиэфирной смолы с 75-80% толченого нейтрального минерала.

- Бутакрила. В этом случае вместо смолы используется АСТ-Т и бутакрил в равной пропорции, после чего к смеси добавляют 50% кварцевого песка или измельченного щебня.

Также потребуется подготовить речной песок, пигмент, гелькоут и пластификатор. Технология изготовления искусственного мрамора из смолы включает в себя следующие этапы:

- Смажьте гелькоутом матрицу для будущего искусственного камня и дайте форме высохнуть.

- Подготовьте раствор одним из описанных выше методов.

- Выложите жидкий раствор в матрицу и удалите его излишки.

- Накройте форму пленкой, и подождите 10 часов.

- Вытащите готовый искусственный камень из формы и оставьте его на открытом воздухе на некоторое время.

Отвердевший камень можно дополнительно отшлифовать или оставить без механической обработки.

Несмотря на простоту изготовления такого искусственного сырья, литьевой способ производства мрамора отличается высокой стоимостью, поэтому имеет смысл рассмотреть и другие методы создания камней.

Искусственный мрамор из гипса представляет собой гипсовую массу, затворенную смесью воды и клея, которая шлифуется до появления зеркального блеска. Подобная «тонировка» позволяет имитировать такие натуральные минералы, как малахит и ляпис-лазурит.

Для производства этого искусственного мрамора не потребуется дорогостоящих материалов. Приготовить его можно следующим образом:

- Замесите в воде сухой гипс и столярный клей.

- Залейте в смесь растопленную смолу.

- Размешайте состав и добавьте в него пигмент.

- Снова размешайте смесь, пока в ней не появятся естественные вкрапления и разводы.

Полезно! Если вы хотите получить изделие натурального цвета, то необходимо смешать 200 г белого гумилакса, 1 кг спирта (технического) и 50 г гипса. Чтобы получить кофейный оттенок используйте оранжевый гумилакс, а для создания черного камня добавьте анилиновую краску.

- Залейте жидкую массу в пластиковую матрицу.

- Удалите излишки смеси. Для этого присыпьте раствор сухим гипсом.

- Подождите порядка 10 часов и вытащите готовое изделие из формы.

- Обработайте поверхность изделия кремнекислым калием, чтобы придать готовому камню водоустойчивости.

- Просушите мрамор и отполируйте его с помощью мягкого фетра (также можно использовать специализированные абразивные средства, придающие готовому изделию более насыщенный оттенок).

- Когда поверхность камня станет практически зеркальной – искусственный мрамор будет готов.

Такое производство искусственного мрамора и мозаики считается наиболее простым и доступным. Благодаря гипсу камни получаются очень легкими и прочными. Такие изделия успешно используются в жилых помещениях.

Искусственный мрамор с бетонным наполнителем

Технология производства мрамора с использованием бетона также пользуется большой популярностью, благодаря использованию экологически чистого материала и простоте изготовления изделий.

Чтобы самостоятельно создать такой камень, выполните следующие шаги:

- Промажьте сухую матрицу с гладкой поверхностью влагостойким гелькоутом и дождитесь полного высыхания формы.

- Подготовьте бетонную смесь и добавьте в нее глину или гашенную известь.

- Приготовьте наполнитель. Для этого необходимо смешать 2 части речного песка, 1 часть цемента, 80% воды и добавить в состав гальку. В полученный раствор также необходимо добавить пигмент (1% от веса смеси) и замешивать состав для искусственного мрамора 30-40 секунд.

Перемешивать все компоненты рекомендуется в специальном миксере.

Перемешивать все компоненты рекомендуется в специальном миксере. - Добавьте в готовый наполнитель пигмент (добавлять его нужно неравномерно, чтобы готовое изделие получилось более реалистичным). После этого тщательно перемещайте жидкий состав.

- Установите матрицу в горизонтальное положение и маленькими порциями влейте в нее подготовленную массу. При этом должны заполниться все пустоты формы.

- Удалите излишек смеси с помощью шпателя.

- Накройте поверхность полиэтиленом и дождитесь полного затвердевания состава при плюсовой температуре (в зависимости от толщины камня он будет сохнуть от 24 часов до нескольких дней).

- Извлеките готовую искусственную плиту из матрицы и обработайте ее шлифовальной машинкой и специальной прозрачной политурой.

Если вы решаете, как сделать искусственный мрамор самостоятельно, то предпочтение стоит отдать гипсу или бетону. Однако можно приобрести готовый материал:

- Молотый мрамор (микрокальцит). Это сырье изготавливается из колотого мрамора.

Это порошкообразное вещество минерального происхождения отличается высокой прочностью и малой химической активностью. Помимо этого материал устойчив к солнечным лучам и не впитывает влагу.

Это порошкообразное вещество минерального происхождения отличается высокой прочностью и малой химической активностью. Помимо этого материал устойчив к солнечным лучам и не впитывает влагу. - Жидкий мрамор. Помимо мраморной крошки в состав этого материала входят акриловые полимеры, благодаря чему такой камень получается легким и гибким. Такой мрамор можно легко резать ножом и оклеивать им стены. Наибольшей популярностью он пользуется при отделке комнат неправильной формы.

В заключении

Изготовление искусственного мрамора отличается исходя из используемого материала (подробнее на видео). Однако независимо от того, какое исходные сырье вы выбрали, за камнем необходимо правильно ухаживать. Например, для сохранения блеска мраморной поверхности используйте мыльный раствор (на 3 л воды необходимо добавить 1 колпачок любого моющего средства).

На строительном рынке появилась альтернатива цементу, который с точки зрения экологичности производства не безопасен для атмосферы. Ежегодно в мире производится около 2 миллиардов тонн цемента, при этом каждая тонна выделяет 0,4 тонны углекислого газа в атмосферу.

Инженеры усиленно работали над этой проблемой в течение долгого времени, пока не изобрели жидкий гранит – новое слово в технологии производства отделочного материала. Он имеет множество преимуществ по сравнению с другими отделочными материалами: огнестойкость, универсальность, качественность, безопасность, прочность.

Ежегодно в мире производится около 2 миллиардов тонн цемента, при этом каждая тонна выделяет 0,4 тонны углекислого газа в атмосферу.

Инженеры усиленно работали над этой проблемой в течение долгого времени, пока не изобрели жидкий гранит – новое слово в технологии производства отделочного материала. Он имеет множество преимуществ по сравнению с другими отделочными материалами: огнестойкость, универсальность, качественность, безопасность, прочность.

Определения

Жидкий гранит – это искусственный жидкий камень.

Его преимущества обусловлены тем, что в отличии от , в состав жидкого гранита входит очищенная мраморная крошки (80%) и полиэфирная смола (20%). Он затвердевает при добавлении к нему ускорителя и отвердителя. В процессе химических реакций выходят все вредные вещества, и в готовом состоянии изделие будет уже экологически безопасным.

Жидкий гранит может использоваться в любых помещениях: квартирах, офисах, школах и так далее. В качестве поверхности для напыления выступают: дерево, камень, металл, фарфор, фибергласс, керамика, древесно-стружечные и древесноволокнистые плиты. Изделия из жидкого гранита напоминают изделия из натурального камня, потому что в его состав входит мраморная крошка, и уже не нужно использовать крупные куски камня. Цветовая гамма материала разнообразна благодаря сотне цветовых красителей, которые позволяют жидкому граниту вписаться в любое помещение.

Изделия из жидкого гранита напоминают изделия из натурального камня, потому что в его состав входит мраморная крошка, и уже не нужно использовать крупные куски камня. Цветовая гамма материала разнообразна благодаря сотне цветовых красителей, которые позволяют жидкому граниту вписаться в любое помещение.

Особенности

- Цвет грунта не влияет на цвет жидкого камня;

- Приятный на ощупь;

- Материал не токсичен, без запаха;

- Влагостойкость достигается путем добавления отвердителя;

- Не теряет своего вида с течением времени, долговечен – срок службы изделий более 25 лет;

- С поверхности легко удалять загрязнения;

- При перепадах температур изделие из жидкого камня не теряет формы и свойства.

Компоненты для жидкого камня:

- Пластилин;

- Стеклоткань;

- Химическая смола;

- Наполнитель;

- Отвердитель;

- Ацетон;

- Кальцинит;

- Гелькоут;

- Термоклей;

- ДСП, ДВП.

Методы изготовления

- Метод литья – готовая смесь заливается в специальную форму до полного высыхания. Затем готовое изделие извлекают и проводят обработку.

- Метод напыления – распылителем на поверхность наноситься жидкий камень слоем в несколько миллиметров.

Метод прямого напыления

Метод прямого напыления – на заготовку наносят специальный грунт, дают ему высохнуть. Распылителем наносят слой жидкого камня. Шлифовка и полировка осуществляются после высыхания.

Метод обратного опыления

Метод обратного опыления – применяется, если заготовка не является частью мебели. Заготовку кладут на формовочную поверхность (ДСП, лист стекла, стол) и обводят ее по контуру. По контуру устанавливается бортик из ДСП или пластика. Наносится слой антиадгезива. После него по поверхности распыляется жидкий камень.

Когда он частично затвердеет, напыляется грунт, чтобы слой камня не просвечивал. Получается форма, куда заливается полиэфирная смола. Изделие извлекают из формы, когда оно полностью затвердеет.

Получается форма, куда заливается полиэфирная смола. Изделие извлекают из формы, когда оно полностью затвердеет.

Технология изготовления

Помещение, в котором происходит изготовление жидкого гранита, должно состоять из двух комнат . Первая комната необходима для непосредственного производства, а вторая – для шлифовки полученного изделия. Температура в комнатах должна поддерживаться на уровне 20-24 градусов. Обязательно должна быть вентиляция.

Подготовка поверхности начинается с удаления с нее грязи и пыли. Перед покрытием поверхность промывается водой и тщательно просушивается. Все повреждения, царапины, трещины должны быть отремонтированы.

Этапы изготовления:

- Подготовка смеси путем смешения с помощью дрели прозрачного гелькоута (полимерная смола) с гранулами в соотношении 2:1. Отвердитель добавляется перед напылением.

- Полученная смесь наносится на изделие. Существует два способа ее нанесения: прямое напыление и обратное напыление.

- Поверхность готового изделия шлифуют и полируют.

Область применения

очень разнообразно . Он подойдет для отделки элементов декора, для облицовки печей и каминов. Его применяют для изготовления сантехники для ванных комнат и туалетов, а также для столешниц и других элементов комнатной мебели.

Жидкий гранит позволяет создавать различные вазы, цветочные горшки, статуи.

Уход за жидким гранитом

Чтобы и жидкого гранита радовали глаз долгое время, за ним нужно правильно ухаживать.

- Не стоит разделывать пищу на поверхности, покрытой жидким гранитов, иначе будут появляться царапины. Их можно ремонтировать, но это приведет к быстрому износу поверхности.

- На столешницы с покрытием из жидкого камня нельзя ставить горячие кружки, тарелки, кастрюли и другую посуду. Высокая температура может повредить поверхность. В мойки из этого материала тоже нельзя выливать горячую воду.

Температура не должна превышать 80 градусов, и быть не ниже -50.

Температура не должна превышать 80 градусов, и быть не ниже -50. - Очищать поверхность следует мягким полотенцем или губкой без абразивного слоя. Чтобы покрытие дольше служило, можно применять полироль.

- Мойки из жидкого гранита можно чистить средствами, содержащими хлор. Это будет способствовать обновлению внешнего вида. Если поверхность матовая, то лучше использовать чистящие средства в виде геля. Они наносятся на несколько минут, затем смываются губкой.

Производители

- GRANITO-FARFALLA – компания, занимающаяся производством столешниц, подоконников из жидкого гранита. Качество продукции обеспечивается материалами и оборудованием от известных мировых производителей. Фирма постоянно стремится к совершенствованию технологий, улучшению технического исполнения.

- «ГРАНИТ» – компания, выпускающая декоративный наполнитель GraniStone для производства жидкого камня, и готовый к использованию жидкий состав AquaGranit, изготовленный из полиэфирной изофталевой смолы и акрила.

- «Жидкий гранит» – компания по производству столешниц, подоконников из искусственного камня, стеновых панелей и накладок для дверей под гранит.

- MASTERCOMPOSIT – производитель покрытий и изделий из искусственного камня по технологии GraniStone.

- ColGran – компания выпускает жидкий полиэфирный камень 150 цветов.

- Hi-Macs – производитель – корпорация LG выпускает камень, состоящий из 70% натуральных материалов, основу составляет акриловая смола.

Изделия из жидкого камня имеют красивый привлекательный вид, разнообразны по цветовым решениям и по . Они прекрасно сочетаются с любыми отделочными материалами. Качество, безопасность и прочность дополняют список плюсов этого материала.

Производство изделий из жидкого гранита: видео

Выводы

При уходе за жидким гранитом как и за следует ответственно подходить к выбору чистящих средств, иначе он быстро износится и деформируется. Еще одним недостатком использования камня является низкая степень сцепления смолы с поверхностью, поэтому могут появляться пузыри и отслоения.

Чтобы не допустить этого, не нужно обрабатывать поверхность. Необоснованно завышенная цена камня – недостаток для покупателей. Производители завышают ее, ссылаясь на время изготовления, вредные условия труда и трудозатраты.

Еще одним недостатком использования камня является низкая степень сцепления смолы с поверхностью, поэтому могут появляться пузыри и отслоения.

Чтобы не допустить этого, не нужно обрабатывать поверхность. Необоснованно завышенная цена камня – недостаток для покупателей. Производители завышают ее, ссылаясь на время изготовления, вредные условия труда и трудозатраты.

Вопрос о том, зачем делать мрамор из бетона, мог бы задать, наверное, только какой-нибудь древний правитель, для которого этот шикарный строительный материал добывали и привозили рабы, причем совершенно бесплатно. В нынешние времена настоящий мрамор, учитывая стоимость его непростой добычи и доставки от месторождения, далеко не всем по карману. А между тем сегодня, как и в древности, внешняя или внутренняя отделка здания мрамором придает ему великолепный, благородный, даже царственный облик. Поэтому нет ничего удивительного, что наши практичные современники, вооруженные новыми технологиями, научились делать искусственный мрамор из бетона. И, как оказалось, для этого не нужно крупных промышленных мощностей да и вообще никакого серьезного производства. Изготовить такой строительный материал вполне можно в домашних условиях и своими руками.

И, как оказалось, для этого не нужно крупных промышленных мощностей да и вообще никакого серьезного производства. Изготовить такой строительный материал вполне можно в домашних условиях и своими руками.

Надо отметить, что «бетонный мрамор» изготавливают с помощью разных техник, в результате чего получаемый в итоге материал называют по-разному: декоративным (или цветным) бетоном, систромом, искусственным мрамором и пр. При изготовлении декоративного бетона, например, иногда добавляют мраморную крошку определенного оттенка, что позволяет придать материалу неповторимый «мраморный» рисунок. Однако принцип и суть технологии производства от этого не меняются: несмотря на разные названия, это один и тот же материал.

Сплошные достоинства

Если человек не сноб, для которого натуральный мрамор предпочтительнее только потому, что является признаком роскоши и богатства (то есть поводом для превосходства над окружающими), то он обязательно оценит все достоинства мрамора из бетона. А их у этого замечательного материала довольно много. Если вкратце, то достоинства “бетонного мрамора” таковы:

А их у этого замечательного материала довольно много. Если вкратце, то достоинства “бетонного мрамора” таковы:

- доступность – как мы уже говорили, искусственный мрамор не надо везти с далеких мраморных каменоломен, где его не так-то легко добыть, а потому этот материал во много раз дешевле и доступнее натурального материала;

- экологичность – причем не только самого материала, который столь же безопасен для окружающих, как и натуральный камень, но его производства: изготовление мрамора из бетона является практически безотходным;

- низкая теплопроводность – благодаря этому искусственный мрамор может не только выполнять отделочную и эстетическую функции, но и служить неплохим дополнительным утеплителем;

- влагостойкость – позволяет материалу долго сохранять свое качество и выполнять определенные защитные функции;

- прочность – благодаря использованию «тяжелых» марок цемента и специальных пластификаторов эта характеристика искусственного стройматериала ничуть не уступает прочности природного камня, тем более что прочность “бетонного мрамора” можно еще увеличить с помощью армирования металлической сеткой;

- широкие возможности для творчества – в отличие от натурального мрамора, цвет, размер и форму которого во многом определяет природа, искусственный мрамор имеет те свойства, которые задает производитель в процессе изготовления (с помощью наполнителя, добавок, в том числе цветных, формовки и т.

п.).

п.).

Иначе говоря, мрамор, изготовленный из бетона, практически не уступает по своим качественным характеристикам натуральному камню, а кое в чем даже превосходит свой «прототип». Отделка таким современным стройматериалом выглядит не менее благородно и эстетично, чем отделка природным камнем, а порой дает больше возможностей дизайнеру для его творчества. И при этом отличается прочностью и долговечностью, а также – что немаловажно – весьма приемлемой стоимостью.

Подготовка к изготовлению

Любая технология предполагает подготовительный этап производства, а именно – подбор материалов и инструментов. Следует подчеркнуть, что доступность изготовления искусственного мрамора обеспечивается, прежде всего, простотой и дешевизной необходимых для этого материалов. Каждый из них можно купить в любом строительном магазине. Материалы понадобятся следующие:

- вода – само собой, чистая, это единственное требование к естественному растворителю, который будет использован для производства «псевдо-мрамора»;

- полиэтиленовая пленка – понадобится только в конце процесса изготовления строительного материала, однако должна быть под рукой, чтобы в самый ответственный момент не пришлось ее искать;

- мелкий песок – чем мельче и чище он будет, тем лучше; желательно изначально брать песок самый мелкозернистый и без посторонних примесей, чтобы не тратить время на его дополнительную очистку;

- наполнитель – на эту роль сгодится гравий или мелкая галька, при этом наполнитель, как и песок, должен быть достаточно чистым и однородным, чтобы не испортить благородную «мраморную» фактуру;

- краска – она должна быть масляная и очень качественная; с ее помощью можно придать искусственному мрамору нужный колор, причем специалисты часто используют несколько оттенков, однако здесь нужно соблюдать чувство меры;

- пластификатор – специальная добавка для повышения прочности и других качественных характеристик бетона;

- цемент – пожалуй, один из главных компонентов изготавливаемого стройматериала, основа будущей бетонной смеси, для которой в данном случае больше всего подойдет цемент с маркировкой М500 или М400.

Заметим, что тщательность и аккуратность на подготовительном этапе позволят избежать разочарования в конечном итоге.

Подготовка инструмента

Понятно, что все перечисленные материалы нужно будет где-то смешивать, поэтому для того, чтобы изготовить мрамор из бетона своими руками, понадобится подходящая емкость. Это может быть и специальный бетоносмеситель, и любая другая емкость, в которой смесь можно изготовить с помощью обычной дрели с насадкой-миксером. Понадобятся и специальные формы для бетонных «отливок». Их можно купить готовые, полимерные, однако в случае нестандартного “заказа” реально изготовить и самостоятельно, используя для этого подходящие чистые пластиковые емкости или конструкции.

Этапы изготовления

Итак, материалы и инструменты находятся в боевой готовности, технология «мрамор из бетона» изучена – пора приступать к делу. Производство «бетонного мрамора» предполагает несколько этапов.

- Приготовление бетонной смеси. Она изначально готовится самым традиционным способом, исходя из пропорции 1:3, только цемент используется максимально качественный (как уже говорилось, лучше брать маркировки М400 или М500), а песок – очень мелкий и чистый.

При необходимости его можно предварительно просеять сквозь мелкую сетку, как через сито. Все это следует очень хорошо перемешать и только после этого добавить наполнитель (мелкую гальку, щебень, мраморную крошку и т.п.).

При необходимости его можно предварительно просеять сквозь мелкую сетку, как через сито. Все это следует очень хорошо перемешать и только после этого добавить наполнитель (мелкую гальку, щебень, мраморную крошку и т.п.). - Колорирование. Цвет будущему изделию придает добавление пигмента – масляной краски. На этом этапе, добавляя в сухую смесь колор, важно не усердствовать с перемешиванием – в данном случае неоднородность и разводы только улучшают качество материала, поскольку именно они создают неповторимый «мраморный» эффект.

- Добавление воды. Ее нужно взять из расчета 1:2 к сухой смеси, но вливать не сразу. Сначала добавляют около 80% всей воды, и вот здесь тщательное перемешивание необходимо. После этого в раствор добавляют пластификатор (примерно 1% от всего объема смеси), опять все тщательно перемешивают и оставляют на несколько минут, чтобы раствор немного загустел. И только после этого добавляют оставшуюся воду.

- Формовка. Для придания окончательного облика будущим «бетонно-мраморным» изделиям должны быть заранее подготовлены формы.

Их можно изготовить даже своими руками (например, скрепить между собой пластиковые панели для получения простой плиты из искусственного мрамора), однако лучше приобрести в строй-маркете полимерные формы. В них заливается подготовленный раствор, который обязательно нужно вовремя накрыть полиэтиленовой пленкой – до того, как он окончательно застынет. Если готовый материал по каким-то причинам должен обладать особой прочностью, можно после заливки форм погрузить в раствор металлическую сетку, которая станет для искусственного мрамора своеобразным каркасом.

Их можно изготовить даже своими руками (например, скрепить между собой пластиковые панели для получения простой плиты из искусственного мрамора), однако лучше приобрести в строй-маркете полимерные формы. В них заливается подготовленный раствор, который обязательно нужно вовремя накрыть полиэтиленовой пленкой – до того, как он окончательно застынет. Если готовый материал по каким-то причинам должен обладать особой прочностью, можно после заливки форм погрузить в раствор металлическую сетку, которая станет для искусственного мрамора своеобразным каркасом.

После полного застывания и высыхания готовые детали можно использовать сразу или подвергнуть шлифовке и полировке специальным инструментом, чтобы придать им блеск и красоту мраморного «прототипа».

Мрамор из бетона: технология производства, где применяют

Универсальным материалом, который можно сделать самому, считается мрамор из бетона. Но сперва должна быть освоена технология производства. Искусственный мрамор нелегко отличить от природного, но только при соблюдении всех рекомендация по выбору сырья и правил создания изделий. В результате будет получен сверхпрочный и долговечный материал.

В результате будет получен сверхпрочный и долговечный материал.

Где применяют?

Так же как и обычный, искусственный мрамор из бетона применяется в изготовлении облицовки здания, компонентов внутренней отделки, ландшафтной планировки. Это прочный отделочный материал, выдерживающий изменения температур, поэтому широко используется в архитектуре парка: отделка фонтанов, создание рисунков в виде мозаики на дорожках.

Но мраморный бетон пригоден для внутренних работ:

- декорирование жилых помещений;

- создание внешнего вида каминов — облицовка;

- замена керамической плитки, особенно в ваннах, туалетах, на кухне;

- формировка покрытия пола;

- создание лестниц, подоконников, перил.

Преимущества и недостатки

Бетонный мрамор имеет такие положительные стороны:

- Подражание формы и структуры природного камня.

- Использование широкой палитры расцветок.

- Хорошие физико-химические свойства:

- прочность;

- устойчивость к сырости;

- невысокая теплопроводимость;

- экологичность;

- непроводимость электрического тока.

- Простота производства.

- Невысокая цена.

Искусственный камень менее долговечен и устойчив к истиранию, чем натуральный. И главное — поверхность только немного напоминает настоящий мрамор, поэтому природного зеркального эффекта добиться сложно. При эксплуатации изделия нельзя: ставить горячее, ронять тяжелые предметы, вытирать абразивными материалами, так как на его поверхности быстро образуются царапины и сколы. К тому же остаются пятна от различных кислот, поэтому при попадании красящих веществ мрамор надо немедленно вытереть.

Какой бетон используется?

Чтобы сделать мрамор из бетона своими руками, для бетонного раствора понадобятся:

- Фракционный песок 0,14—5 мм, крупностью — 2—4 Мкр, без глины.

Примеси — не более 2%.

Примеси — не более 2%. - Портланд цемент М400 или М500 без добавок, но с плотностью — 1800—2500 кг/кв. м.

- Пластификатор С-3.

- Пигменты по бетону.

- Вода.

Технология производства

Необходимые инструменты и материалы

Изготовить такой материал можно на основе цемента М500.Для изготовления мрамора необходимо приготовить такие материалы:

- цемент М400 или М500;

- чистая вода;

- мелкий без примеси песок;

- пластификатор С3;

- пленка из полиэтилена;

- краска масляная;

- гравий, галька, крошка из керамики;

- коловорот с насадкой миксера;

- пластиковые, желательно разборные формы;

- посуда для вымешивания.

Приготовление раствора

Добавление основного и дополнительных веществ соблюдается в пропорции 1:3. Основные этапы процесса:

Песок для таких изделий нужно хорошо просеять.- Приготовить чистую, обязательно сухую посуду.

- С помощью негустого сита очистить песок от мусора.

- Насыпать цемент.

- Перемешать.

- Присоединить наполнители на выбор (гальку или щебень, крошку).

Придание цвета

Производство мрамора из бетона нуждается в специальных добавках. Чтобы придать цвет, используют красящий пигмент или масляную краску. Для достижения большого сходства с природным материалом раствор рекомендуют нетщательно смешивать. Необычный цвет получают при добавке разных оттенков краски. Результатом такого процесса будет создание интересных различных изгибов, фигурных разводов, пятен. Желательно пигмент доливать в разных местах формы.

Масса красящего вещества должна быть не больше 1—2% от сухого раствора.

Добавление других веществ

После пигментирования раствора в него подмешивают еще воды.После этого в раствор присоединяют 80% воды в соотношении 1:2 до сухих компонентов, хорошо размешивают. Чтобы придать прочность, используют пластификатор в количестве не меньше 1% от общей массы. После тщательного перемешивания, смесь рекомендуется оставить на 5—10 минут для набора вязкости и пластичности. По истечении времени влить 20% воды, которая осталась.

По истечении времени влить 20% воды, которая осталась.

Разлив в формы и сушка

Для такого процесса подойдут пластиковые и полимерные формы. Смесь заливают в форму и сверху накрывают полиэтиленовой пленкой. Чтобы придать еще больше прочности материалу, металлическую армирующую сетку помещают в жидкий раствор, ожидают некоторое время. Чтобы приобрести эксплуатационную прочность, рекомендовано предоставить неподвижность форме в течение 10 суток. Применение разборных форм значительно упростит извлечение готового материала.

Шлифовка и полировка

Шлифмашинка подойдет для полировка готового изделия.Чтобы получить изделие под мрамор, сначала нужна грубоватая обработка, чистка поверхности специальным инструментом, шлифовальной машинкой. Работа начинается из прохождения грубого абразива — круга, изготовленного из наждачной бумаги с мелкой насадкой по поверхности мрамора. Замена насадок и их количество зависят от цвета мрамора. Мокрая шлифовка дает наибольший эффект- это добавление воды под круг шлифовальной машинки. Работа длится не меньше часа.

Работа длится не меньше часа.

Полировка бетона в домашних условиях — логическое завершение процесса. Нужна для этого вида работы полировальная машинка со специальным диском. Его смачивают водой, наносят пасту на поверхность мрамора, а потом включают инструмент. Вращательными движениями наращивают скорость и несколько раз, останавливая машинку используют воду и пасту. Полировальный процесс может быть разный. Все зависит от свойств светообразования. Матовую поверхность, которая не отражает цвет, создают грубым абразивом. Этот вид полировки подходит для белых, светлых мраморных изделий. Можно сделать полуматовое, полуглянцевое, что подойдет для темного мрамора, или отполировать до глянца.

Искусственный мрамор своими руками — технология изготовления

Изделия, имитирующие натуральные камни, обладают высокой прочностью, устойчивостью к химическим веществам, экологичностью, ударо- и теплостойкостью, а также прочими преимуществами. Мрамор искусственный изготавливается из бетона, гипса и полиэфирной смолы и применяется не только для облицовки домов, но и при изготовлении столешниц, лестниц, подоконников, фонтанов и многого другого.

Мрамор искусственный изготавливается из бетона, гипса и полиэфирной смолы и применяется не только для облицовки домов, но и при изготовлении столешниц, лестниц, подоконников, фонтанов и многого другого.

Чтобы изготовить искусственный мрамор своими руками, необходимо определиться с технологией его производства.

Литьевой мрамор

В качестве основы для этого материала используется полиэфирная смола и любой минеральный наполнитель (мраморная крошка, дробленный белый кварц и прочие мелкодисперсные компоненты). Последние позволяют производить плиты стилизованные под гранит, малахит, яшму и оникс.

Для изготовления литьевого искусственного мрамора в домашних условиях потребуется подготовить раствор:

- Полимербетона. Для этого необходимо смешать 20-25% полиэфирной смолы с 75-80% толченого нейтрального минерала.

- Бутакрила. В этом случае вместо смолы используется АСТ-Т и бутакрил в равной пропорции, после чего к смеси добавляют 50% кварцевого песка или измельченного щебня.

Также потребуется подготовить речной песок, пигмент, гелькоут и пластификатор. Технология изготовления искусственного мрамора из смолы включает в себя следующие этапы:

- Смажьте гелькоутом матрицу для будущего искусственного камня и дайте форме высохнуть.

- Подготовьте раствор одним из описанных выше методов.

- Выложите жидкий раствор в матрицу и удалите его излишки.

- Накройте форму пленкой, и подождите 10 часов.

- Вытащите готовый искусственный камень из формы и оставьте его на открытом воздухе на некоторое время.

Отвердевший камень можно дополнительно отшлифовать или оставить без механической обработки.

Несмотря на простоту изготовления такого искусственного сырья, литьевой способ производства мрамора отличается высокой стоимостью, поэтому имеет смысл рассмотреть и другие методы создания камней.

Оселковый (гипсовый) мрамор

Искусственный мрамор из гипса представляет собой гипсовую массу, затворенную смесью воды и клея, которая шлифуется до появления зеркального блеска. Подобная «тонировка» позволяет имитировать такие натуральные минералы, как малахит и ляпис-лазурит.

Подобная «тонировка» позволяет имитировать такие натуральные минералы, как малахит и ляпис-лазурит.

Для производства этого искусственного мрамора не потребуется дорогостоящих материалов. Приготовить его можно следующим образом:

- Замесите в воде сухой гипс и столярный клей.

- Залейте в смесь растопленную смолу.