Как производится пластик? Упрощенный процесс производства пластмасс

7-е мая, 2020 по Admin

Пластмасса — это один из предметов, который захватил все части нашей жизни и проник в каждую возможную отрасль. Пластик изначально рассматривался как изобретение, которое действительно сделало жизнь нас, людей, проще и удобнее. Но с годами тот же пластик стал проклятием нашего существования. Чтобы понять проблему пластики в целом, важно понять, как в первую очередь изготавливается пластик.

Существует два основных способа синтеза пластмасс — они могут быть синтетическими или полученными из возобновляемых биопродуктов. Синтетические пластмассы производятся из сырой нефти, природного газа или угля. В наиболее популярном сценарии пластмассы получают из сырой нефти, поскольку это наиболее рентабельные способы выполнения работы.

Но мы также должны отметить, что это также самый вредный способ получения пластика. В зависимости от того, как пластмассы взаимодействуют друг с другом, существует в основном шесть типов пластиков: термопласты, термореактивные пластмассы, аморфные пластмассы, полукристаллические пластмассы, гомополимеры и сополимеры.

Какой основной ингредиент в пластике?

В этой статье для удобства речь пойдет только об искусственно синтезированных пластиках. Основными ингредиентами этих пластмасс являются сырая нефть, уголь и природный газ. Чтобы закупать эти материалы, необходимо много заниматься добычей полезных ископаемых.

Первый шаг перед тем, как мы на самом деле приступим к процессу изготовления пластика, — это перегонка сырья, чтобы вы могли получить необходимое вам единственное соединение и отделить ненужное от него. Этот процесс происходит на нефтеперерабатывающем заводе в массовом масштабе. Их также называют нефтеперерабатывающими заводами или нафтой. Этот процесс является ключевым в производстве пластика.

Как сделан пластик?

В этом разделе статьи мы дадим пошаговый процесс, который используется для изготовления пластика на промышленном уровне.

1. Извлечение сырья

Для изготовления пластика первым требованием является закупка сырья. Эти сырьевые материалы включают уголь, сырую нефть и природный газ. Обеспечение это только первый шаг.

Обеспечение это только первый шаг.

2. Очистка, чтобы избавиться от нежелательных частиц

После того, как сырье было закуплено, его нельзя сразу использовать. Он смешан с большим количеством примесей, которые необходимо отфильтровать. Этот процесс фильтрации и очистки происходит на нефтеперерабатывающих заводах. Проще говоря, добытая сырая нефть поступает на нефтеперерабатывающий завод, где она разлагается на различные нефтепродукты. Из этого процесса рафинирования мы можем получить мономеры, которые помогают нам в производстве пластмасс.

Эти мономеры также являются строительными блоками пластиковых полимеров. Вам может быть интересно, как происходит процесс очистки — вся сырая нефть помещается в печь и нагревается. После этого он отправляется в установку для перегонки. В этой перегонной установке вся сырая нефть разбивается на более мелкие и легкие соединения, называемые фракциями. Из всех получаемых фракций наиболее важной для процесса изготовления пластика является нафта.

3. Полимеризация

Это, наверное, самая сложная часть производственного процесса. В этой части процесса такие соединения, как этилен, пропилен, бутилен и т. Д. Превращаются в полимеры с более высокой молекулярной массой. Это также означает, что первоначально мономеры превращались в полимеры. Вот почему этот шаг называется полимеризация. При производстве пластмасс происходит два типа полимеризации:

1. Дополнительная полимеризация — В этом типе полимеризации мономер соединяется со следующим (димером), и цепочка продолжается. В основном вы продолжаете добавлять больше мономеров к исходному. Для облегчения такого типа полимеризации используется катализатор. Наиболее часто используемый катализатор — это разновидность перекиси. Примерами пластиков, использующих аддитивную полимеризацию, являются полиэтилен, полистирол и поливинилхлорид.

2. Конденсационная полимеризация — Этот тип полимеризации включает соединение 2 или более разных мономеров. Процесс конденсации происходит из-за удаления более мелких молекул, таких как вода. Этому процессу также способствуют катализаторы. Примерами пластмасс, полученных конденсационной полимеризацией, являются полиэстер и нейлон.

Процесс конденсации происходит из-за удаления более мелких молекул, таких как вода. Этому процессу также способствуют катализаторы. Примерами пластмасс, полученных конденсационной полимеризацией, являются полиэстер и нейлон.

4. Составление и обработка

Процесс рецептура включает в себя плавление и смешивание различных материалов с образованием единого материала, в данном случае пластика. Затем смесь превращается в гранулы, которые могут быть отлиты в различные предметы в соответствии с потребностями производителя. Эти гранулы могут быть разных цветов, непрозрачности и формы. Все это делается на машине.

Какой был первый искусственный пластик?

Первый искусственный пластик был изготовлен в 1856 году в Великобритании Александр Паркс, Он сделал первый биопластик и назвал его Parkensine. Парксин был изготовлен из нитрата целлюлозы. Первый искусственный пластик был гибким, твердым и прозрачным. Со временем в Parkensine были внесены определенные изменения, благодаря которым он стал целлулоидом. Это было сделано путем добавления некоторого количества камфоры к нитрату целлюлозы, используемой для приготовления Паркензина. Целлулоид был распространенным компонентом, используемым для изготовления бильярдных шаров.

Это было сделано путем добавления некоторого количества камфоры к нитрату целлюлозы, используемой для приготовления Паркензина. Целлулоид был распространенным компонентом, используемым для изготовления бильярдных шаров.

Говоря о синтетических пластиках, Лео Бекеланд из Бельгии изобрел бакелитпластик, который имеет устойчивость к высокой температуре, электричеству и химическим веществам. Очень распространенный не проводник. Бакелит очень популярен в электронной области.

Что использовалось до пластика?

Было и есть много других предметов, которые можно использовать вместо пластика. До изобретения пластика люди использовали дерево, металл, стекло, керамику и кожу. Также использовалась смола с деревьев. Резина также обычно использовалась вместо пластмассы.

Заключение

Хотя мы признаем, что изобретение пластика произвело революцию во многих отраслях промышленности, оно также поразило нашу планету. Существует много альтернатив пластику, которые можно использовать в нашей повседневной жизни.

Чтобы распространить важность переработки и избавления наших полигонов и океанов от пластика, Пластиковые коллекторы сделать все возможное, чтобы повысить важность утилизации, а также компенсировать их усилия. Это растущий коллектив энергичных и трудолюбивых людей по всему миру. Plastic Collectors стремится создать мир, свободный от пластика, мотивируя людей перерабатывать пластик и выплачивать им вознаграждение. Нажмите здесь знать, как вы можете присоединиться к делу.

Литье изделий из пластмасс, изготовление изделий из пластмассы на заказ

Мелкосерийное литье изделий из пластмасс и производство изделий из пластмассы на заказ

ФГУП «Электромеханический завод «Звезда» принимает заказы на контрактное серийное и мелкосерийное литье пластмасс и производство изделий из пластмассы любых видов по готовым формам и с полным циклом изготовления форм.youtube.com/embed/x-QUkUIB794?rel=0&feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Производственная база позволяет нам эффективно выполнять большинство работ по мелкосерийному литью пластмасс в пресс-формах, самостоятельно осуществлять ремонт и обслуживание оборудования на собственном инструментальном производстве изделий из пластмассы, в том числе и на заказ.

Термопластавтоматы с горизонтальным впрыском

Используются для формовки различных видов термопластмасс. Позволяют изготавливать пластмассовые изделия сложной конфигурпции и высокой точности, в том числе с арматурой.

Управление термопластавтоматами осуществляется полуавтоматически или автоматически.

- Термопластавтомат UN90A5-V Термопластавтомат Titan50GL

- Диаметр шнека мм 35 30

- Объём впрыска см3 159 80

- Масса вспрыска (PS) г 146 73

- Давление впрыска Mпа 185,6 195

- Термопластавтомат UN160A2

- Диаметр шнека мм 43 48 53

- Объём впрыска см3 297,7 370,9 452,3

- Масса вспрыска (PS) г 273,9 341,2 416,1

- Давление впрыска Mпа 203 162.

- Термопластавтомат UN200A2

- Диаметр шнека мм 48 53 60

- Объём впрыска см3 425,2 518,4 664,0

- Масса вспрыска (PS) г 391,2 476,9 610,9

- Давление впрыска Mпа 270,7 172,8 134,8

|

|

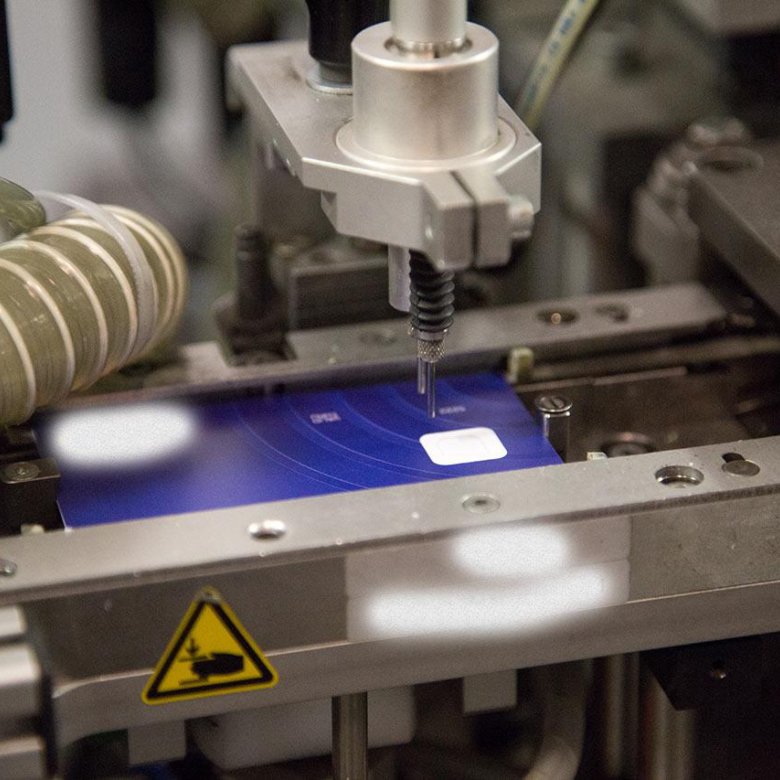

Не менее значимым на производстве изделий из пластмассы является участок доработки изделий из пластмассы на заказ. На этом участке производится как ручная, так и механическая доработка деталей и доведение их до готового состояния. На участке используются различные виды станков – сверлильные, шлифовальные, зачистные и многие другие. |

| Ремонт и изготовление знаков и толкателей пресс-форм. Зачистка оснастки от остатков материала |

Также возможна доработка ранее изготовленных пластмассовых изделий.

Кроме всего вышеперечисленного наши специалисты осуществляет разработку полной конструкторско-технологической документации для изготовления деталей заказчика.

Среди продукции, произведенной путем литья пластмасс на нашем производстве, всегда в наличии:

крышки для кабельных разъёмов;

различные колодки, перемычки, корпуса и другое;

хомуты, прижимы для фиксации проводов.

Производство пластмассовых изделий на заказ — ООО ПК Пластиндустрия

Общество с Ограниченной Ответственностью Производственная Компания «Пластиндустрия» было образовано в 2000 году. Основная специализация компании — это совершенствование технологий производства изделий из пластика с помощью пресс формы технологической оснастки клиента от единичных до массовых тиражей. Кроме этого, мы осуществляем утилизацию, то есть вторичную переработку сырья собственного производства. В цехе компании «Пластиндустрия» налажена производственная линия, позволяющая осуществлять полный цикл получения продукции, материалом для которых служат полимеры: это и изготовление пластмассовых изделий методом литья под высоким давлением, и их вторичная переработка. Комплексность работ решает задачу с увеличением объема производства изделий из полимеров и позволяет обеспечивать индивидуальный подход к выполнению каждого заказа, будь-то изготовление пластиковых изделий с применением пресс форм или вторичная переработка пластмасс собственного производства.

Основная специализация компании — это совершенствование технологий производства изделий из пластика с помощью пресс формы технологической оснастки клиента от единичных до массовых тиражей. Кроме этого, мы осуществляем утилизацию, то есть вторичную переработку сырья собственного производства. В цехе компании «Пластиндустрия» налажена производственная линия, позволяющая осуществлять полный цикл получения продукции, материалом для которых служат полимеры: это и изготовление пластмассовых изделий методом литья под высоким давлением, и их вторичная переработка. Комплексность работ решает задачу с увеличением объема производства изделий из полимеров и позволяет обеспечивать индивидуальный подход к выполнению каждого заказа, будь-то изготовление пластиковых изделий с применением пресс форм или вторичная переработка пластмасс собственного производства.

Основными преимуществами нашего производства являются:

Территориальное местоположение. Наш завод по изготовлению пластиковых изделий и пластмассовых деталей с применением пресс форм находится в городе Москве по адресу: улица Озёрная, дом 42. Поскольку основные производители полимерной продукции, по тем или иным причинам, были вынуждены вывезти свои производственные мощности в область, то мы вправе считать этот фактор своим главным преимуществом перед остальными производителями.

Наш завод по изготовлению пластиковых изделий и пластмассовых деталей с применением пресс форм находится в городе Москве по адресу: улица Озёрная, дом 42. Поскольку основные производители полимерной продукции, по тем или иным причинам, были вынуждены вывезти свои производственные мощности в область, то мы вправе считать этот фактор своим главным преимуществом перед остальными производителями.

Стабильная круглосуточная работа. Изготовление пластиковых изделий с применением пресс форм ведется непрерывно, 7 дней в неделю. Чтобы производить изготовление пластиковых изделий вовремя, руководством компании было принято решение перейти на круглосуточный режим работы, что впоследствии дало гарантию оперативного выполнения заказов на производство изделий из пластика с помощью пресс формы заказчика.

Высокое качество литья с применением пресс форм достигается с помощью оборудования, управляемого квалифицированными операторами, наладчиками, также технологами. Причем все сотрудники, состоящие в штате компании «Пластиндустрия», работают в сфере производства изделий из пластмасс уже много лет. Большой опыт работы позволяет сотрудникам минимизировать продолжительность технологического цикла литья, благодаря чему изделиям из полимеров обеспечивается заданный уровень качества, установленный на пластмассовые изделия Москвы. Изготовление пластмассовых изделий с помощью пресс формы и вторичная переработка высококачественных пластмасс невозможны без привлечения последних технических разработок.

Причем все сотрудники, состоящие в штате компании «Пластиндустрия», работают в сфере производства изделий из пластмасс уже много лет. Большой опыт работы позволяет сотрудникам минимизировать продолжительность технологического цикла литья, благодаря чему изделиям из полимеров обеспечивается заданный уровень качества, установленный на пластмассовые изделия Москвы. Изготовление пластмассовых изделий с помощью пресс формы и вторичная переработка высококачественных пластмасс невозможны без привлечения последних технических разработок.

Дополнительные операции. В производственном цехе осуществляется не только изготовление продукции из пластмассы с применением пресс форм, но и выполняются также дополнительные операции по обрезке, сборке и упаковке. При необходимости, продукция направляется в цех сборки, находящийся в том же здании.

Контроль качества. Всем изделиям обеспечивается тщательный визуальный контроль. Перед отгрузкой партии продукция подвергается повторной выборочной проверке качества. Это значит, что заказ пластмассовых изделий с использованием пресс форм будет выполнен не только оперативно, но и в соответствии со всеми требованиями ГОСТов к полиматериаллам.

Это значит, что заказ пластмассовых изделий с использованием пресс форм будет выполнен не только оперативно, но и в соответствии со всеми требованиями ГОСТов к полиматериаллам.

Эксплуатация пресс форм. Оборудование эксплуатируется в режиме, обеспечивающем его минимальный износ и продлевающем срок бесперебойной эксплуатации. После завершения работ пресс форма консервируется и хранится в теплом, сухом помещении.

Ремонт. При необходимости починки пресс формы, мелкий ремонт осуществляется силами собственных специалистов, а изготовление сложных деталей передается подрядчикам в рядом стоящий корпус здания.

Служба закупок материалов. Мы работаем с крупными поставщиками и можем избавить клиента от необходимости подбирать красители, искать материалы, осуществлять доставку. Опт или розница — для наших поставщиков материалов не имеет значения объем заказа, для нашей компании разработана наиболее выгодная ценовая политика!

Декоративная отделка. Окраска на готовом изделии, извлеченном из пресс формы, осуществляется методом пневмораспыления ЛКМ, т.е. вакуумное нанесение алюминия (вакуумная металлизация).

Окраска на готовом изделии, извлеченном из пресс формы, осуществляется методом пневмораспыления ЛКМ, т.е. вакуумное нанесение алюминия (вакуумная металлизация).

Схема давальческой переработки

На нашем производстве изделий из пластмассы используется давальческая схема работы.

Давальческая переработка — это производство отливок из принятого от заказчика сырья с помощью пресс формы. Давальческий материал (в том числе вторичный) — это полиолефины (наиболее известные их представители: полиэтилен низкой плотности высокого давления (ПЭВД), полиэтилен высокой плотности низкого давления (ПЭНД), полипропилен (ПП), сополимеры этилена с другими мономерами (ПП, винилацетатом), полибутен, поли-4-метилпентен и т.п), полистирол и его сополимеры, в том числе АБС-пластик, полиэтилентерефталат, поликарбонат, полиамиды и др.

Схема давальческой переработки с использованием пресс формы позволяет избежать необходимости закупки оборудования, обучения персонала, выделения дополнительных площадей. Можно приобрести давальческое сырье, предоставить готовое оборудование или заказать новое, с тем, чтобы через одну-две недели с изделиями из полимеров выйти на производство с требуемыми характеристиками. Во втором случае выполнение заказа на производство изделий сместится ровно на время производства самой пресс формы.

Можно приобрести давальческое сырье, предоставить готовое оборудование или заказать новое, с тем, чтобы через одну-две недели с изделиями из полимеров выйти на производство с требуемыми характеристиками. Во втором случае выполнение заказа на производство изделий сместится ровно на время производства самой пресс формы.

Оборудование и сырье

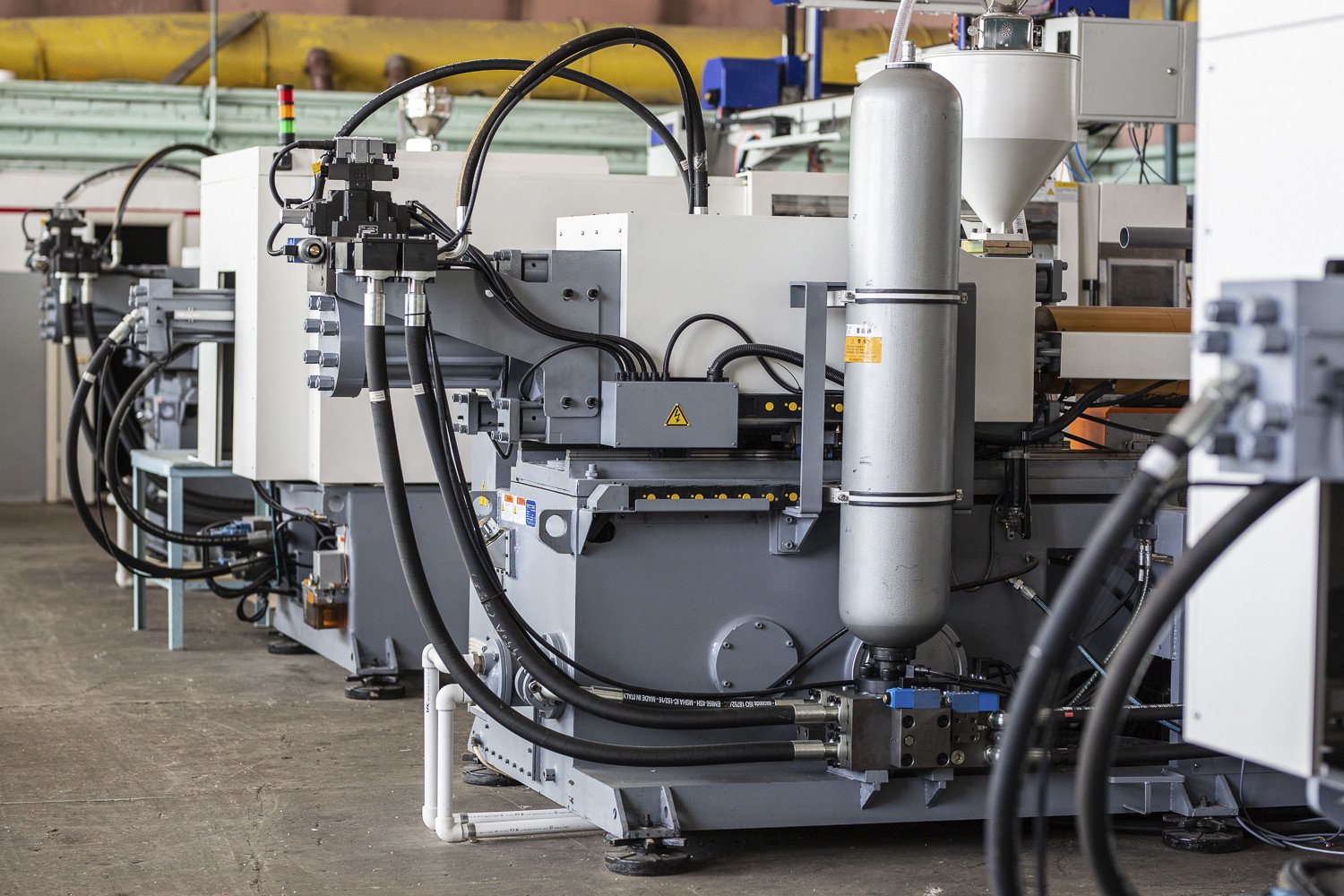

Производители пластмассовых изделий часто используют технологию литья под высоким давлением в пресс формах посредством современных термопластавтоматов (ТПА). Переработка в нашем цехе осуществляется на автоматах Haitian серии HTF. Компания Haitian — ведущий изготовитель ТПА в Китае.

Термопластавтомат, работающий с пресс формой, позволяет изготавливать пластиковые изделия весом до 670 грамм и длиной от 150 до 630 мм без дополнительного соединения. Продукция применяется во многих промышленных и хозяйственных сферах — от автомобилестроения до производства бытовых принадлежностей.

Технология литья под давлением с использованием пресс форм

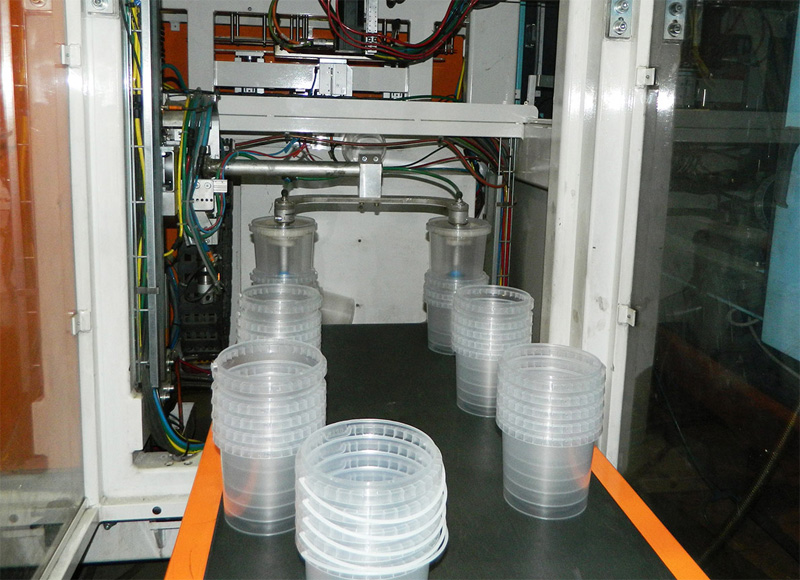

Производство изделий из пластика с помощью пресс формы на термопластавтоматах происходит в несколько этапов.

- Загрузка — выбранный пластмассовый материал помещается в аппарат, взаимодействующий с пресс формой,

- Дозировка,

- Плавление,

- Порционное впрыскивание в готовые пресс формы для окончательной переработки,

- После полного остывания пресс форма размыкается и деталь выталкивается.

В зависимости от конфигурации пресс формы, вязкости материала и других параметров в процессе переработки ТПА варьируется давление впрыска. Такая технология изготовления из полимера имеет ряд преимуществ:

- Низкая себестоимость. ТПА позволяют осуществлять производство отливок в пресс формы большого размера, экономя 5-8% сырья, а также выпускать большие партии при относительно невысокой себестоимости продукции.

- Высокое качество. С помощью ТПА возможно высококачественное изготовление пластмассового корпуса и других тонкостенных деталей сложной конструкции с применением соответствующих пресс форм.

Уменьшение внутренних напряжений в готовой детали гарантирует точное воспроизведение размеров отливки и, таким образом, ее прочность.

Уменьшение внутренних напряжений в готовой детали гарантирует точное воспроизведение размеров отливки и, таким образом, ее прочность.

- Многофункциональность. Переработка литьем под давлением в пресс форму легко совмещается с другими технологиями (к примеру, с литьем на подложку).

- Экологичность. Вторичная переработка полимеров с помощью пресс формы дает возможность наладить безотходное производство.

Изделия из пластика от производителя — AVTOP — 📞+7(8482)39-00-12

Изделия из пластика и наша жизнь, наш быт абсолютно неотделимы друг от друга, но возникала ли у вас когда-либо мысль, как производят эти изделия?

Какие автоматы и машины, какой материал используется в производстве изделий из пластмасс?

Изготовление пластиковых изделий

Чтобы создать изделия из пластмассы, нужны полимерные материалы, например:

- Полиэтилен

- Поливинилхлорид

- Полипропилен

- Полистирол

Данные материалы отличаются между собой разнообразными параметрами, например, стойкостью к износу, прочностью, температурной реакцией и пр.

Самое главное в выборе сырья – это его качество. При замене одного сырья на другое необходимо полностью изменять параметры настройки литьевого оборудования, а некачественный материал может привести к преждевременным поломкам и скорому износу машин для литья.

Компания «Автоп» уже успела заработать хорошую репутацию на рынке пластмассовых изделий и готова принять любой заказ по изготовлению пластиковых изделий по образцу, которые приятно удивят заказчика долговечностью и прочностью конструкции.

Литье пластмассовых изделий под давлением

Практически любая мелочь в нашем обиходе сделана из этого материала.

Как правило, для создания изделий из пластмассы используют пресс форму для литья пластмасс, но возможны также и другие методы производства:

- Вакуумное формование – задействуют большое давление, при котором из вакуумного автомата выпускается готовая деталь;

- Прессионное формование – подготовленная заготовка помещается внутрь пресса, а лишний материал удаляется через щели;

- Компрессионное формование – материал помещается в форму, которая сдавливается, и итогом процесса является готовая заготовка;

- Непосредственно литье – полимерный материал доводят до жидкой консистенции и помещают в литьевые формы.

Последний метод является самым востребованным и продолжает набирать обороты, поэтому если Вы заинтересованы в производстве изделий с помощью непосредственного литья, то можем Вас обрадовать: компания «Автоп» уже более 10 лет успешно применяет данную технологию.

Более того, у нас есть решение и для тех, кто ищет, где купить пресс-форму для литья пластмасс, компания «Автоп» может разработать любой проект 3D-модели, а также предоставить пробную партию изделий.

Оборудование для производства пластиковых изделий

Поскольку существуют разнообразные пути создания пластиковых изделий, для этого необходимо определенное оборудование.

Классификация машин для изготовления деталей из пластика включает в себя такие станки и аппараты, как:

- Экструдеры, оснащенные мощной фильтровальной системой;

- Литьевые машины, или иначе называемые термопластавтоматы – представляют собой самый распространенный вид оборудования. Большинство пластиковых изделий, используемых сегодня, сделаны при помощи литьевых машин.

На этом оборудовании можно использовать самые распространенные полимерные материалы, из которых возможно изготовить полые, армированные изделия, разноцветные детали, а также продукцию сложного дизайна.

На этом оборудовании можно использовать самые распространенные полимерные материалы, из которых возможно изготовить полые, армированные изделия, разноцветные детали, а также продукцию сложного дизайна. - Выдувные машины – основное их предназначение заключается в производстве продукции с тонкими внешними стенками, например, всевозможных канистр и подобного им оснащения.

- Термоформовочное оборудование – предназначается для производства пленочных заготовок, например, используемых в быту пластиковых контейнеров, одноразовой посуды и т. д.

В процессе изготовления деталей из пластмасс задействуют также и другое оборудование, например, сушилки, дробилки, смесители – все эти машины призваны облегчить процесс производства из поливинилхлоридных пластиков.

В создании изделий из пластика от произволителя «Автоп» используется лучшее литьевое оборудование — гидравлический термопластавтомат (ТПА) Babyplast, при помощи которого мы можем изготовить любую интересующую Вас деталь по Вашему образцу!

изготовление изделий из пластмасс в Москве

Одно из направлений деятельности нашего предприятия — изготовление пластиковых изделий по уникальным спецификациям. Услуга актуальна для производства нестандартных элементов, отсутствующих в продаже. Наши клиенты — промышленные предприятия, строительные и электросетевые компании. Сотрудничество возможно как с российскими, так и с зарубежными заказчиками.

Услуга актуальна для производства нестандартных элементов, отсутствующих в продаже. Наши клиенты — промышленные предприятия, строительные и электросетевые компании. Сотрудничество возможно как с российскими, так и с зарубежными заказчиками.

Выгодное предложение по изготовлению изделий из пластика

Инженер

Дизайнер

Директор

производства

Технология производства

Разработано множество способов изготовления пластмассовых изделий. Выбор оптимального метода зависит от материала, особенностей эксплуатации, требований к качеству поверхности, сложности формы. Но в любой технологии главное условие — использование современного оборудования.

Наиболее часто встречается полимерная продукция, изготовленная литьем под давлением. Группа компаний «ВИЮС» широко использует данный метод по нескольким причинам:

- возможность получения сложных отливок с большой или неравномерной толщиной стенок;

- выраженная ударопрочность и эластичность готовой продукции;

- устойчивость к воздействию влаги, высоких температур;

- возможность последующего окрашивания;

- стойкость к износу.

Быстрое решение вашей задачи

Найдем оптимальное решение, которое требуется рынку

В зависимости от технологических особенностей различают несколько методов литья изделий из пластмасс. Наиболее часто используются следующие:

- инжекторный;

- инжекционный;

- интрузионный;

- многокомпонентный.

Все способы производства предусматривают три стадии:

- разогрев до пластичного или жидкого состояния;

- придание заготовке требуемой формы;

- охлаждение готового изделия.

Современное оборудование позволяет точно повторять очертания пресс-формы. Как серийные, так и изготавливаемые на заказ штучные изделия из пластика требуют минимальной обработки, что снижает себестоимость. Способ применяют при производстве большого перечня продукции: от упаковочных материалов до музыкальных инструментов.

Этапы работоформление заявки

заключение договора

изготовление изделий

упаковка изделия

передача заказчику

Работы будут выполнены точно в оговоренный срок.

Производственные мощности предприятия расположены в Туле.

Другие услуги

Услуги изготовления изделий из пластмассы в Казани / изготовление по чертежам заказчика

ООО «СТМ» производит изделия из пластмассы на заказ с доставкой в Казани. У нас заказывают мелкие и крупные серии предметов размером от 1 см до 50 см. Это рукоятки, втулки, корпуса и другие изделия, изготовленные методом литья. Разрабатываем как само изделие, так и пресс формы для тиражирования продукции.

Процесс изготовления полимерных изделий

Изделия из пластмасс используются в различных сферах хозяйства. Готовые изделия из полимеров стоят недорого, мало весят, хорошо обрабатываются и могут перерабатываться вторично. Изготовление изделий из пластмасс имеет свои технологические особенности в зависимости от назначения и размеров предмета.

По технологии изготовления производство изделий из пластмассы выполняется:

- Методом литья под давлением.

Расплавленный полимер заполняет пресс форму и прессуется. Так получают большое количество одинаковых деталей.

Расплавленный полимер заполняет пресс форму и прессуется. Так получают большое количество одинаковых деталей. - Методом литья со вставками. В опалубку устанавливают металлические элементы и заливают полимер. Так производят цельнолитые изделия с вставками, прочно закреплёнными в пластмассе.

- Методом запрессовки. Здесь металлические элементы предварительно нагреваются и вставляются в форму, наполненную пластиком.

На нашем производстве используются все способы работы с полимерами. Так у нас есть возможность изготовить изделия из пластика любой формы и сложности.

Преимущества работы с «СТМ»

Наша компания является производителем технических изделий из пластмасс. Выполним весь цикл работ по изготовлению от разработки модели до литья в формы и запрессовки металлических вставок в пластик.

Для своих постоянных и будущих клиентов из Казани предлагаем выгодные условия.

Наши отличия от конкурентов:

- Услуги по проектированию и созданию 3D модели изделий, литью пластмасс на одном предприятии.

Вам не нужно искать отдельных подрядчиков, мы выполним всю производственную цепочку своими силами и в своих цехах.

Вам не нужно искать отдельных подрядчиков, мы выполним всю производственную цепочку своими силами и в своих цехах. - Разработка конструкторской документации нашими штатными инженерами.

- Точное соответствие готовых пластиковых изделий техзаданию.

- Широкий ассортимент собственных пресс-форм для типовых изделий. Изготовим клише под литьё пластика и для вашего нестандартного изделия сложной формы.

- Выполним изделия с металлическими вставками. Это более трудоёмкая технология по сравнению с литьём под давлением. Не у всех предприятий есть возможность изготовить такие предметы. Мы же выполним литьё и запрессовку из прозрачного, черного пластика с резьбовыми или другими метизделиями.

- Короткие сроки изготовления: от 1 дня до 2 недель. Время выполнения заказа зависит от сложности изделия из пластмассы.

- Используем в работе полимеры выдерживающие тяжелые эксплуатационные нагрузки. Готовые изделия не деформируются, не растрескиваются и соответствуют современным стандартам качества.

Работая с нами, вы получаете точные, соответствующие указанным параметрам изделия в указанный срок.

Как заказать изделия из пластика в Казани

Чтобы разместить заявку на изделия из пластмассы на заказ или выбрать одно из готовых типовых решений, свяжитесь с нашими консультантам. Приготовьте техническую документацию:

- чертёж;

- модель;

- фотографию;

- устное описание изделий.

Если у вас нет готовых макетов — мы разработаем их для вас. После согласования деталей заказ сразу поступает в производство.

Стоимость пластмассовых изделий зависит от сложности формы, сборки, наличия вставок и тиража. Чем больше изделий в партии — тем выгоднее цена конечной продукции.

Для клиентов в Казани осуществляем доставку одной из транспортных компаний: СДЭК, Деловые линии или любой другой, на ваш выбор.

Работаем с НДС.

В “СТМ” можно заказать не только производство изделий из пластмассы, но и другие услуги.

Хотите разместить заказ на изготовление изделий из пластика? Обратитесь к нашим консультантам по телефону 8 (843) 212-57-12 в Казани. Или задайте вопрос через форму заявки на сайте.

Производство пластиковых изделий и литье пластмасс в России

Общество с ограниченной ответственностью «ТМ-Технологии» зарегистрировано в 2009 году: ИНН 7807346017, ОГРН 1097847284347.

Наше производство изделий из пластика и пресс-форм расположено в городе Санкт-Петербурге в 30 минутах от Московского вокзала. Удобное месторасположение, комплекс современного литьевого и металлообрабатывающего оборудования: термопластавтоматы 2017-19 годов выпуска, сушильные бункера, токарные, фрезерные, электроэрозионные станки, обрабатывающий центр 2020 года фирмы HAAS, дают нам конкурентные преимущества и позволяют выпускать изделия из пластика на заказ высокого качества в соответствии с утверждённым чертежом.

Российское производство пластиковых изделий и литьевых форм обуславливает гарантию стабильных поставок, отсутствие проблем с логистикой и курсовыми колебаниями валют.

Изготовление пластмассовых изделий по образцам или техническому заданию партиями от 1000 штук

Все работы осуществляются только силами нашего завода пластмасс без привлечения сторонних организации, сроки варьируются от 15 до 60 рабочих дней и зависят от многих факторов.

Для малых партий мы предлагаем своим Клиентам купить пресс-форму из мягких металлов, цена формы для мелкосерийного литья гораздо ниже крупносерийных аналогов, отличие заключается в ресурсе оснастки.

Мы выпускаем детали из пластика на заказ партиями от 1000 штук: корпуса для радиоэлектронной аппаратуры, крышки для профиля, различные заглушки, втулки, лотки, колпачки, шайбы и.т.д. Литье пластмасс под давлением из огромного ассортимента полимерных материалов : абс, полиэтилен, полипропилен, поликарбонат, полиамид стеклонаполненный, полистирол и. т.д

т.д

Опыт наших конструкторов даст возможность сэкономить упростив элементы и исключить при проектировании возможные места дефектов. Только грамотные специалисты подскажут и проработают 3D модель с сохранением потребительских качеств и механической прочности конструкции.

Благодаря дешевому мелкосерийном литью пластиков и ответственному подходу к проекту техническим персоналом ООО «ТМТ» мы помогли Заказчикам запустить небольшие партии деталей из пластмассы без серьезных материальных вложений. Для предварительного расчета стоимости пресс-формы с учетом литья можно воспользоваться нашим «онлайн калькулятором», для получения подробного КП необходимо отправить запрос на электронную почту [email protected] . Примеры выполненных работ можно посмотреть в разделе Галерея.

Услугами нашего «Литейного завода» воспользовались как крупные компании из России и Казахстана, так и небольшие фирмы.

Наше предприятие выполняет полный производственный цикл от разработки технического задания до поставки партии в любой город РФ.

Обратившись с заявкой на наш завод пластмасс, Вы можете быть уверены в получении продукции в срок и по заявленной цене.

Двенадцать лет на рынке знак надежности и добросовестности компании, работать напрямую с производителем Выгодно!

Производство изделий из пластмасс и литьевых форм:

Как работает процесс производства пластмассы: пошаговый подход

Нам всем известен термин «пластик». Это важная часть нашей повседневной жизни, но знаете ли вы, как изготавливаются изделия из пластика? Пластик состоит из природных органических материалов, таких как сырая нефть, целлюлоза, природный газ, уголь и соль, в результате процесса полимеризации. Эта статья предоставит вам существенные знания обо всех основных аспектах, которые вам нужно знать при производстве пластмасс.

В последние несколько десятилетий наблюдается высокий спрос на пластик. Из-за этого чрезмерного спроса пластмассовая промышленность производит более 300 миллионов тонн пластмассы каждый год. Удивительно, но каждый год люди в мире используют около 500 миллионов одноразовых пластиковых пакетов.

Удивительно, но каждый год люди в мире используют около 500 миллионов одноразовых пластиковых пакетов.

Пластиковые изделия используются в каждом доме, офисе, больнице и промышленности. Пластиковые характеристики, такие как прочность, небьющийся материал, портативность и легкий вес, делают его фаворитом среди всех пользователей.Тонны пластиковых предметов производятся для изготовления крышек для бутылок, медицинского оборудования, игрушек, контейнеров, пластиковых пакетов, автомобильных бамперов, бутылок, электроники, упаковки, кухонной утвари и т. Д.

Теперь для сборки пластмассовых деталей доступны различные технологии производства пластмассы. Каждый производитель пластика старается выбрать лучшую технику сборки пластика, которая соответствует желаемой товарной нише, качеству и количественной стоимости, а также целям компании.

Процесс производства пластика требует эффективных знаний для создания качественной продукции.Квалифицированные операции включают обращение с химикатами, нитью, смазочными материалами, оборудованием, температурами оборудования, управлением запасами и инструментами для литья пластмасс. В нынешних условиях окружающей среды необходимо, чтобы вся пластмассовая промышленность работала в соответствии с руководящими принципами качества и устойчивого развития, указанными государственными органами.

В нынешних условиях окружающей среды необходимо, чтобы вся пластмассовая промышленность работала в соответствии с руководящими принципами качества и устойчивого развития, указанными государственными органами.

Типы методов, используемых в процессе производства пластмасс

Пластиковые объекты можно построить с помощью нескольких процедур. Каждая методика имеет уникальные особенности и особенности.Каждый метод имеет разное время выполнения заказа, время цикла, стоимость настройки, форму, стоимость единицы и объем. Некоторые методы требуют больше времени в производстве, другие — меньше.

Наиболее популярные и широко используемые методы:

- Выдувное формование

- Обработка с ЧПУ

- Вакуумное формование

- Полимерное литье

- Литье под давлением

- 3D-печать

- Экструзия

- Ротационное формование

Выбор метода изготовления зависит от того, что вы хотите создать? Некоторые методы создают только одни и те же повторяющиеся индивидуальные пластиковые рисунки, а некоторые методы позволяют создавать четкие и креативные рисунки. Владелец бизнеса может производить как легкие, так и тяжелые изделия.

Владелец бизнеса может производить как легкие, так и тяжелые изделия.

В настоящее время технология 3D-печати считается наиболее эффективным способом изготовления максимально креативных пластиковых деталей за меньшее время, с минимальными ошибками и отходами. Он создает 3D-дизайн на компьютерах, а его функция создания прототипов физических образцов позволяет сэкономить деньги.

Как человек, интересующийся этой отраслью, вы должны быть в курсе этих тенденций и новостей пластиковой отрасли.

Какой вид пластика используется в производстве пластика?

На рынке пластмасс используется в основном 92% термопласта.В процессе производства пластика используется несколько обычных и специализированных видов пластика:

- Кремний

- Полистирол (ПС)

- Полиэтилен (PE)

- Поликарбонат (ПК)

- Полиуретан (ПУ)

- Полиэстер (PES)

- Фенолформальдегид (PF)

- Нейлон или полиимиды (PA)

- Меламинформальдегид (MF)

- Поливинилхлорид (ПВХ)

- Акрилонитрилбутадиенстирол (АБС) и др.

Этапы процесса производства пластмасс

Давайте кратко рассмотрим пошаговую процедуру сборки пластика на заводе.

Добыча сырья

Первым шагом в производстве пластмассовых изделий является извлечение сырья, получаемого из природного газа или очищенной сырой нефти. Бурение производится тяжелой техникой для извлечения сырья из-под земли.

Собранное сырье отправляется по трубам на переработку.Для изготовления пеллет из чистого пластика осуществляется нагрев нефти и газа. После этого объединяются очищенные полиэтиленовые цепочки, что называется полимеризацией для получения очищенного пластика.

Установка и подготовка формы и принтеров

На следующем этапе изготавливаются формы в соответствии с желаемым дизайном пластмассовых изделий. Настройка пресс-форм и инструментов принтеров является наиболее важным шагом, поскольку они помогают изготавливать объекты в соответствии со спецификацией. Их настраивают вручную или иногда с помощью робототехники. Затем нагретый и расплавленный пластик вводится в эти формы для придания формы. Важно контролировать температуру нагрева пластика в процессе плавления.

Затем нагретый и расплавленный пластик вводится в эти формы для придания формы. Важно контролировать температуру нагрева пластика в процессе плавления.

Основная техническая обработка

Этот важный практический шаг включает массовое производство деталей с использованием специализированных машин. Основная обработка включает в себя несколько действий в зависимости от того, какая методология используется для сборки пластика;

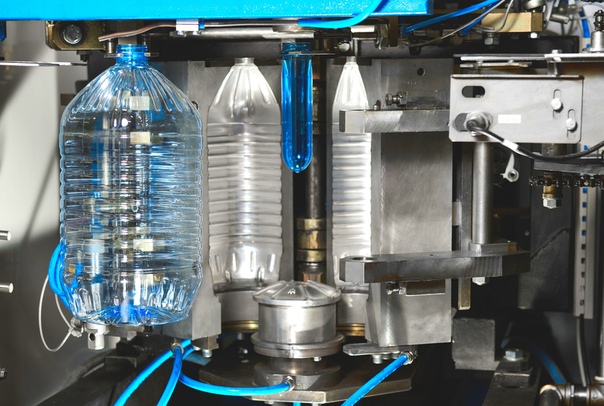

- Выдувное формование : нагретая пластиковая трубка выдувается для изготовления полых пластмассовых деталей.Он популярен для изготовления пластиковых бутылок, игрушек и автомобильных компонентов.

- Обработка с ЧПУ: ЧПУ означает компьютерное числовое управление. ЧПУ — это процесс вычитания, который включает шлифование, резку, растачивание и сверление твердых пластиковых блоков, стержней и прутков.

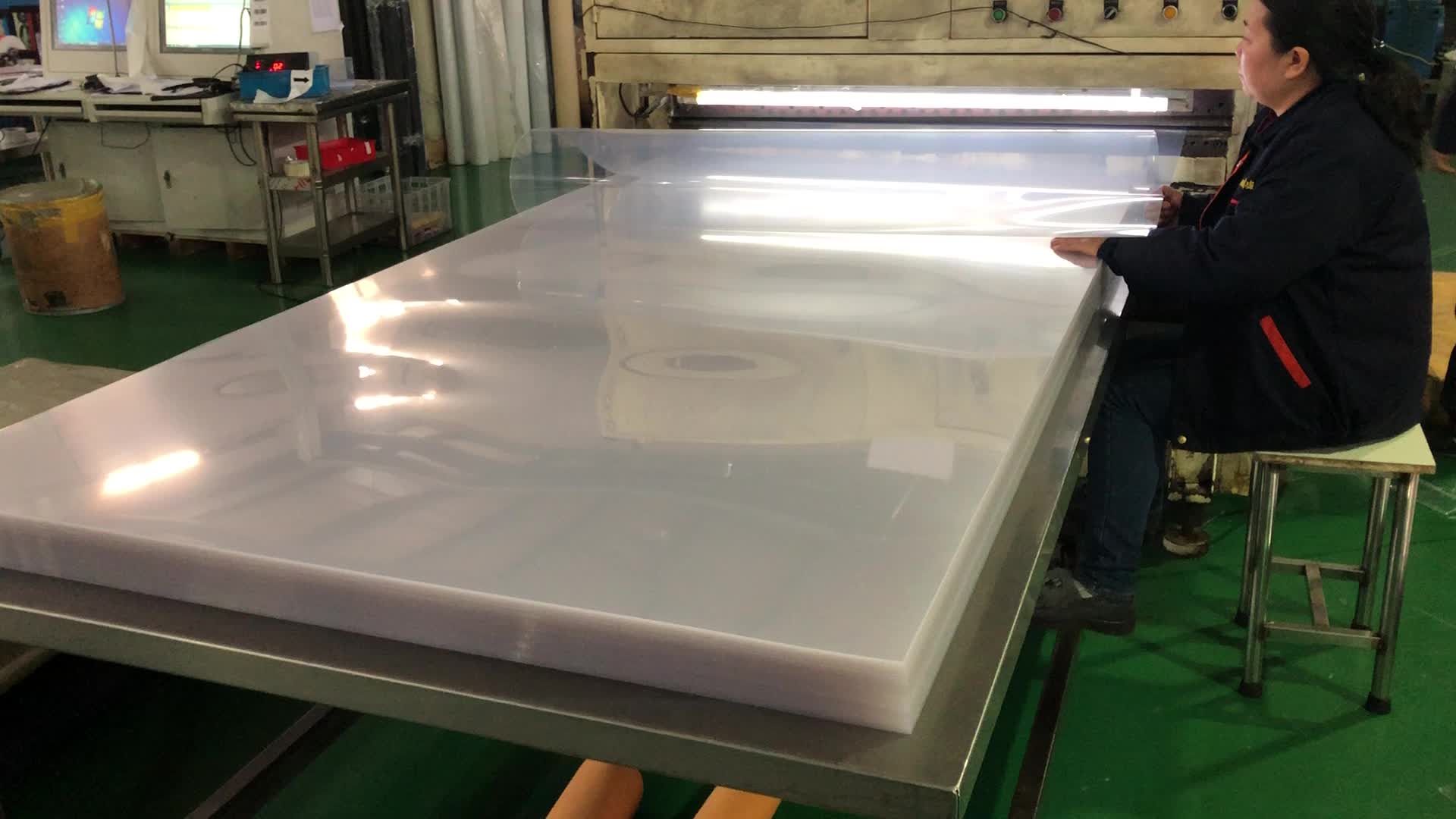

- Вакуумное формование: Различные пластмассовые формы, формованные методом вакуумного формования.

При вакуумном формовании пластик нагревается, растягивается по поверхности формы, а затем прикладывается вакуумная сила.

При вакуумном формовании пластик нагревается, растягивается по поверхности формы, а затем прикладывается вакуумная сила. - Полимерное литье: Смола разжижается под действием тепла.Расплавленный каучук заливают в пресс-форму и творят при комнатной температуре. После остывания застывший пластик вынимается из формы.

- Литье под давлением: Расплавленный термопласт заливается в форму и прессуется камерой дробления через шнек.

- 3D-печать: Создает трехмерную физическую модель объектов с помощью компьютеризированного принтера.

- Экструзия : Экструзия означает приложение давления или силы к фильере для формирования формы

- Ротационное формование : Ротационные пластиковые ящики для полых пластмассовых изделий путем вращения по двум осям.

Охлаждение и удаление пластика

После того, как пластиковые детали сформированы, они извлекаются из формы после охлаждения. Твердая деталь выбрасывается и отправляется на окончательную обработку.

Отделка и испытания деталей

В конце концов, твердые детали окрашиваются, распыляются и делается окончательное цветное покрытие. Гладкая отделка выполняется вручную или на автоматах. После этого выполняются процедуры контроля качества, а испорченная продукция выбрасывается. Готовая продукция упаковывается и отправляется розничным продавцам.

Процесс производства пластика | Sciencing

Процесс литья пластмасс под давлением

Литье под давлением — один из основных методов производства деталей из пластика. Первым шагом в процессе литья под давлением является загрузка пластиковых гранул в бункер, который затем подает гранулы в цилиндр. Ствол нагревается и содержит поршневой винт или поршневой инжектор. Возвратно-поступательный винт обычно используется в машинах, которые производят детали меньшего размера.Шнек с возвратно-поступательным движением дробит гранулы, облегчая разжижение пластика. По направлению к передней части ствола возвратно-поступательный шнек толкает сжиженный пластик вперед, тем самым впрыскивая пластик через сопло в пустую форму. В отличие от бочки, форма хранится в прохладном месте, чтобы пластик приобрел правильную форму. Пластины пресс-формы удерживаются закрытыми с помощью большой пластины (называемой подвижной плитой). Подвижная плита прикреплена к гидравлическому поршню, который оказывает давление на форму.Закрывание формы предотвращает вытекание пластика, что может привести к деформации готовых изделий.

В отличие от бочки, форма хранится в прохладном месте, чтобы пластик приобрел правильную форму. Пластины пресс-формы удерживаются закрытыми с помощью большой пластины (называемой подвижной плитой). Подвижная плита прикреплена к гидравлическому поршню, который оказывает давление на форму.Закрывание формы предотвращает вытекание пластика, что может привести к деформации готовых изделий.

Процесс экструзионного формования пластика

Экструзионное формование — это еще один метод производства пластиковых компонентов. Экструзионное формование очень похоже на литье под давлением и используется для изготовления труб, трубок, соломок, шлангов и других полых деталей. Пластиковая смола подается в бочку, где она разжижается. Вращающийся винт выталкивает сжиженный пластик в форму, содержащую отверстие в форме трубки.Размер и форма трубки определяют размер и форму пластмассовой детали. Затем сжиженный пластик охлаждается и подается через экструдер, который выравнивает пластик и придает детали окончательную форму.

Проблемы, возникающие в процессе производства пластика

В процессе производства пластика может возникнуть ряд сложностей, включая обгоревшие детали, деформации, дефекты поверхности и хрупкость деталей. Детали подгорают, если формы не охлаждают или если температура плавления в цилиндре слишком высока.Кроме того, если поршневой винт заклинивает или вращается недостаточно быстро, сжиженная смола будет оставаться в цилиндре слишком долго и обгореть. Поверхностные дефекты и деформации возникают, когда температура поверхности формы неравномерна, если формы не зажаты достаточно сильно или если температура плавления слишком высока. Хрупкие детали образуются, когда в форму вводится недостаточное количество разжиженной смолы или если пластмасса затвердевает до того, как форма может быть заполнена. Регулярные испытания и калибровка машин для литья под давлением и экструзионного формования имеют решающее значение для обеспечения бесперебойной работы процесса.

Процессы производства пластмасс | Ресурсы

Пластмассы — это семейство очень универсальных производственных материалов, некоторые из которых мягкие и гибкие; другие жесткие и ударопрочные. Такой широкий диапазон физических свойств гарантирует, что, независимо от области применения, производство пластиковых деталей, как правило, является эффективным по времени и затратам.

Независимо от конечного использования — используются ли детали для создания инновационных кресел, компонентов электроинструментов или протезов — важно, чтобы дизайнеры и инженеры знали, как выбрать правильный производственный процесс для своих нужд.

Виды производства пластмассовых изделий

Учитывая, что пластмассы бывают разных форм, размеров, прочности и цветов, неудивительно, что существует целый ряд производственных процессов, позволяющих изготавливать пластмассовые детали. Вот краткое изложение некоторых из наиболее распространенных.

3D-печать

В этом процессе используются конструкции и модели САПР для создания трехмерных деталей путем добавления слоя производственного материала за раз, пока деталь не будет полностью сформирована.Основное преимущество 3D-печати заключается в том, что по сравнению с другими производственными процессами у нее гораздо меньше конструктивных ограничений, что делает ее особенно экономичным методом создания деталей со сложной геометрией.

В отличие, например, от обработки с ЧПУ, когда инженерам может потребоваться продумать, как головка фрезера будет достигать труднодоступных мест, а также размер инструментов, необходимых для создания мелких деталей геометрии детали, 3D-печать допускает сложные конструктивные особенности, такие как в виде изогнутых внутренних каналов — создавать без использования инструментов.

Additive может создавать сложные конструкции, которые сложно или невозможно эффективно реализовать с помощью других производственных процессов. Это также позволяет создавать деталь как одну сплошную деталь, а не как несколько компонентов, которые впоследствии собираются.

Это также позволяет создавать деталь как одну сплошную деталь, а не как несколько компонентов, которые впоследствии собираются.

Обработка с ЧПУ

Этот процесс включает использование режущих инструментов с компьютерным управлением, таких как фрезы, токарные станки и сверла, в тандеме с вращением для создания пластмассовых деталей.

В отличие от процессов аддитивного производства, обработка с ЧПУ является вычитающим процессом, что означает, что материал постепенно удаляется из блока, который в конечном итоге становится готовой деталью, называемой заготовкой.Существует две широких категории обработки с ЧПУ: фрезерование, при котором используются прядильные инструменты и неподвижная заготовка; и токарное дело, в котором используются фиксированные инструменты и прядильная часть.

Обработка с ЧПУ может быть эффективной альтернативой для создания деталей, которые трудно формовать или требовать жестких допусков, делая этот метод идеальным как для прототипирования, так и для создания определенных конечных продуктов, включая втулки и шестерни. Однако сложность детали может быстро увеличить стоимость детали при использовании процессов обработки, а некоторые геометрические формы, такие как изогнутые внутренние каналы, может быть трудно, если вообще возможно, создать с помощью субтрактивного производства.

Однако сложность детали может быстро увеличить стоимость детали при использовании процессов обработки, а некоторые геометрические формы, такие как изогнутые внутренние каналы, может быть трудно, если вообще возможно, создать с помощью субтрактивного производства.

Литье под давлением

Как следует из названия, этот процесс включает нагнетание расплавленного термопластического материала под давлением в формы из закаленной стали или алюминия. Эти формы, которые могут быть геометрически сложными, позволяют получать детали с жесткими допусками, повторяющейся точностью и высококачественной обработкой поверхности — все это делает литье под давлением эффективным процессом для крупносерийного производства.

Хотя установка и запуск инструмента для литья под давлением требует больших затрат — создание форм может быть дорогостоящим и занимать несколько месяцев — ни один другой процесс производства пластмассовых изделий не может сравниться с их способностью быстро производить крупносерийное производство, что резко снижает стоимость за деталь.

Экструзионное формование

Процесс экструзионного формования аналогичен литью под давлением в том, что для изготовления деталей требуется расплавленный пластик. Однако вместо того, чтобы впрыскивать расплавленный материал в форму, экструзионные системы проталкивают пластик через фильеру, которая придает пластику фиксированную форму.

Пластиковые трубы, соломинки, желоба, дверные косяки, шланги и другие симметричные детали могут быть эффективно изготовлены с помощью экструзионных систем. Из-за более простой формы детали, изготовленные методом экструзии, часто имеют низкие затраты на производство и инструменты.

Уретановое литье

Процесс литья уретана включает создание силиконовой формы по эталонному шаблону окончательной конструкции детали. После того, как форма застынет и шаблон удален, ее можно использовать для изготовления отдельных копий детали с высоким уровнем точности и точности, а также с хорошей обработкой поверхности.

Литые уретановые силиконовые формы менее долговечны, чем формы с твердым покрытием, используемые для литья под давлением, но их можно создать гораздо быстрее и дешевле. Это делает уретановое литье хорошим выбором для производства малых и средних объемов с короткими сроками эксплуатации.

Это делает уретановое литье хорошим выбором для производства малых и средних объемов с короткими сроками эксплуатации.

Вакуумное формование

Вакуумное формование использует вакуум, чтобы проталкивать листы нагретого пластичного пластика через формы с одной поверхностью. Этот процесс, обычно используемый для термопластов, таких как ударопрочная полистирольная пленка, используется для создания прочных продуктов самых разных форм, включая защитные покрытия, уличные знаки и упаковку для чувствительных к вкусу или запаху продуктов.

Роторно-формование

Процесс ротационного формования включает вращение полой формы, заполненной порошкообразной смолой, когда форма нагревается и охлаждается, что обеспечивает равномерное покрытие стенок и отсутствие провисаний или деформаций.Это эффективный метод создания высокопрочных деталей с одинаковой толщиной стенок, таких как пластиковые резервуары и контейнеры, которые обычно не требуют дополнительной обработки поверхности.

Факторы, которые следует учитывать при производстве пластмассовых деталей

Поскольку существует широкий спектр производственных процессов, важно выбрать тот, который лучше всего подходит для данной детали. Вот несколько соображений, о которых следует помнить.

Материал

Применение детали является основным фактором при выборе жизнеспособного материала, и определение наиболее полезных физических характеристик для рассматриваемой детали может помочь сузить выбор материала.

Однако важно отметить, что некоторые материалы лучше всего подходят для определенных производственных процессов. Например, эластичные полиуретановые детали с малым твердостью можно легко изготовить с помощью уретанового литья, но с ними чрезвычайно сложно работать, когда дело доходит до 3D-печати.В некоторых случаях желаемые характеристики материала могут быть даже улучшены путем стратегического выбора метода производства.

Форма

Такие факторы, как жесткие требования к допускам, уникальные внутренние особенности или высокий уровень геометрической сложности, помогут определить, какие производственные процессы являются наиболее экономичными и эффективными. Если для детали требуется особый процесс, может потребоваться внесение изменений в конструкцию производства (DFM), чтобы оптимизировать рентабельность производства.

Время выполнения

Сроки выпуска конечного продукта помогут определить лучший метод производства, поскольку время производства может значительно различаться в зависимости от процесса. В зависимости от детали и машины некоторые 3D-принтеры могут изготавливать готовые жизнеспособные детали в течение нескольких часов. С другой стороны, несмотря на то, что фактический процесс литья под давлением очень быстр — во многих случаях время цикла может достигать менее минуты — на изготовление пресс-форм могут уйти месяцы, что увеличивает производственный график.

Объем и стоимость

Последний важный фактор, о котором следует помнить, — это требуемый объем производства. Системы литья под давлением требуют больших первоначальных затрат, что делает их экономичными при больших тиражах, но неэффективными при создании прототипов. Другие процессы, такие как обработка с ЧПУ, имеют более низкие начальные затраты, но могут легко стоить больше за деталь в зависимости от количества ручного труда. Ключевым моментом является поиск правильного баланса между объемом производства и рентабельностью.

Системы литья под давлением требуют больших первоначальных затрат, что делает их экономичными при больших тиражах, но неэффективными при создании прототипов. Другие процессы, такие как обработка с ЧПУ, имеют более низкие начальные затраты, но могут легко стоить больше за деталь в зависимости от количества ручного труда. Ключевым моментом является поиск правильного баланса между объемом производства и рентабельностью.

Начало заказа пластиковых деталей

Разнообразие доступных процессов производства пластика говорит о его универсальности.Правильный процесс для любой данной детали будет зависеть от ряда факторов, включая применение детали, дизайн, объем производства и время выполнения заказа.

В Fast Radius мы тесно сотрудничаем с нашими клиентами, чтобы гарантировать, что их детали изготавливаются с использованием наиболее эффективного и действенного производственного процесса. Если у вас есть вопросы о том, как мы работаем, или если вы готовы начать производство, свяжитесь с нами сегодня.

Узнайте больше о производстве пластмасс и других услугах, которые мы предлагаем, в нашем информационном центре.Там вы также можете прочитать о различных типах доступных пластмасс, от прочного, биосовместимого многоцелевого полиуретана до эластичного и гибкого эластомерного полиуретана и т. Д.

методов производства пластика | Малый бизнес

Эрик Донтинги Обновлено 5 марта 2019 г.

Пластик широко используется в бизнесе и повседневной жизни. Вы найдете его в составе продуктов, упаковки и даже в контейнерах, используемых для перевозки продуктов.Для предприятий, заинтересованных в производстве или упаковке своей продукции, понимание основных методов, используемых в производстве пластика, может оказаться полезным при принятии решений относительно того, какой процесс лучше всего соответствует их целям. Формование пластика для формования конкретных продуктов открывает многочисленные возможности для изобретений для всех, кто хочет создать форму и создать функциональный и ценный продукт.

Производство с использованием литья под давлением

Один из наиболее распространенных методов производства пластмасс, литье под давлением, позволяет производить массовое производство различных товаров, от подставок для мобильных телефонов до игрушек.В процессе литья под давлением гранулы смолы расплавляются внутри машины для литья под давлением с нагретым цилиндром. Шнек перемещает пластик вперед и обеспечивает равномерное перемешивание расплавленного пластика. Затем машина загоняет расплавленный пластик в металлическую форму.

Пластмасса заполняет форму и в результате образуется прочная пластмассовая деталь или изделие. В большинстве процессов литья под давлением используются термопласты, которые можно плавить и охлаждать несколько раз, что ограничивает отходы материала.

Производство с использованием экструзионного формования

Экструзионное формование требует процесса, очень похожего на процесс литья под давлением. Машина все еще плавит пластик. Вместо того, чтобы заполнять форму пластиком, машина выдавливает расплавленный пластик через матрицу, которая придает пластику фиксированную форму. Процесс экструзионного формования хорошо подходит для производства широкого ассортимента продукции, включая трубы, дверные коробки и уплотнения.

Машина все еще плавит пластик. Вместо того, чтобы заполнять форму пластиком, машина выдавливает расплавленный пластик через матрицу, которая придает пластику фиксированную форму. Процесс экструзионного формования хорошо подходит для производства широкого ассортимента продукции, включая трубы, дверные коробки и уплотнения.

В процессе экструзии могут использоваться термопласты, плавящиеся в несколько раз, или термореактивные пластики, которые допускают только один цикл плавления.

Производство с выдувным формованием

Существует несколько вариантов процесса выдувного формования.Основной процесс требует производства полого отрезка расплавленного термопласта заданной формы, известного как заготовка. Форма закрывается вокруг заготовки. Давление воздуха заставляет полый пластик расширяться в форму формы, оставляя внутреннюю часть объекта полой.

Варианты процесса выдувного формования включают литье под давлением и экструзионное выдувное формование, а также формование с раздувом и вытяжкой. Производители используют процессы выдувного формования для изготовления бутылок и других контейнеров.

Производители используют процессы выдувного формования для изготовления бутылок и других контейнеров.

Производство ротационным формованием

Ротационное формование предлагает второй вариант изготовления полых объектов.При ротационном формовании пластмассовый порошок перед нагреванием помещается в форму. Закрытая форма входит в печь и вращается, что позволяет пластиковому порошку покрывать всю внутреннюю часть формы. Тепло расплавляет пластик в один слой, который соответствует форме полости формы, оставляя внутреннюю часть конечного продукта полой.

Производители используют ротационное формование для создания продуктов и компонентов для широкого спектра применения, включая автозапчасти, игрушки и мебель.

Как производят пластмассу

Основы производства пластмассы

Термин «пластмассы» включает материалы, состоящие из различных элементов, таких как углерод, водород, кислород, азот, хлор и сера. Пластмассы обычно имеют высокую молекулярную массу, а это означает, что каждая молекула может иметь тысячи связанных вместе атомов. Встречающиеся в природе материалы, такие как дерево, рог и канифоль, также состоят из молекул с высокой молекулярной массой. Промышленные или синтетические пластмассы часто предназначены для имитации свойств природных материалов. Пластмассы, также называемые полимерами, производятся путем преобразования природных продуктов или синтеза первичных химических веществ, обычно получаемых из нефти, природного газа или угля.

Пластмассы обычно имеют высокую молекулярную массу, а это означает, что каждая молекула может иметь тысячи связанных вместе атомов. Встречающиеся в природе материалы, такие как дерево, рог и канифоль, также состоят из молекул с высокой молекулярной массой. Промышленные или синтетические пластмассы часто предназначены для имитации свойств природных материалов. Пластмассы, также называемые полимерами, производятся путем преобразования природных продуктов или синтеза первичных химических веществ, обычно получаемых из нефти, природного газа или угля.

В основе большинства пластиков лежит атом углерода. Силиконы, в основе которых лежит атом кремния, являются исключением. Атом углерода может связываться с другими атомами максимум четырьмя химическими связями. Когда все связи связаны с другими атомами углерода, могут образоваться алмазы, графит или сажа. Для пластиков атомы углерода также связаны с вышеупомянутым водородом, кислородом, азотом, хлором или серой. Когда соединения атомов образуют длинные цепочки, как жемчуг на нити жемчуга, полимер называют термопластом. Термопласты отличаются плавкостью. Все термопласты имеют повторяющиеся звенья — наименьший идентичный участок цепи. Мы называем эти повторяющиеся единицы элементарными ячейками. Подавляющее большинство пластиков, около 92%, являются термопластами 1 .

Термопласты отличаются плавкостью. Все термопласты имеют повторяющиеся звенья — наименьший идентичный участок цепи. Мы называем эти повторяющиеся единицы элементарными ячейками. Подавляющее большинство пластиков, около 92%, являются термопластами 1 .

Группы атомов, из которых образуются элементарные ячейки, называются мономерами. Для некоторых пластиков, таких как полиэтилен, повторяющаяся единица может состоять только из одного атома углерода и двух атомов водорода. Для других пластиков, таких как нейлон, повторяющееся звено может включать 38 или более атомов.Когда мы комбинируем мономеры, мы получаем полимеры или пластмассы. Сырье образует мономеры, которые могут быть использованы или используются для образования элементарных ячеек. Мономеры используются в виде полимеров или пластиков

Когда соединение атомов углерода образует двумерные и трехмерные сети вместо одномерных цепочек, полимер будет термореактивным пластиком. Термореактивные пластмассы не плавятся. Термореактивные пластмассы, такие как эпоксидные клеи, корпуса лодок и ванн из ненасыщенного полиэстера, или фенольные клеи, используемые для изготовления фанеры, создаются пользователем путем смешивания двух химических веществ и немедленного использования смеси до того, как пластик «схватится» или застынет.

Термореактивные пластмассы, такие как эпоксидные клеи, корпуса лодок и ванн из ненасыщенного полиэстера, или фенольные клеи, используемые для изготовления фанеры, создаются пользователем путем смешивания двух химических веществ и немедленного использования смеси до того, как пластик «схватится» или застынет.

Образование повторяющихся звеньев для термопластов обычно начинается с образования небольших молекул на основе углерода, которые могут быть объединены в мономеры. Мономеры, в свою очередь, соединяются вместе механизмами химической полимеризации с образованием полимеров. Формирование сырья может начинаться с разделения углеводородных химикатов из природного газа, нефти или угля на чистые потоки химикатов. Некоторые затем обрабатываются в «процессе взлома». Здесь в присутствии катализатора молекулы сырья превращаются в мономеры, такие как этилен (этен) C2h5, пропилен (пропен) C3H6, бутен C4H8 и другие.Все эти мономеры содержат двойные связи между атомами углерода, так что атомы углерода могут впоследствии реагировать с образованием полимеров.

Другие химические сырьевые материалы выделяются из нефти, такие как бензол и ксилолы. Эти химические вещества вступают в реакцию с другими с образованием мономеров полистирола, нейлона и полиэфиров. Сырье было преобразовано в мономеры и больше не содержит нефтяных фракций. Еще одно сырье можно получить из возобновляемых ресурсов, например целлюлозу из древесины для производства бутирата целлюлозы.Чтобы стадия полимеризации работала эффективно, мономеры должны быть очень чистыми. Все производители очищают сырье и мономеры, улавливая неиспользованное сырье для повторного использования, а побочные продукты — для надлежащей утилизации.

Затем мономеры химически связываются в цепи, называемые полимерами. Существует два основных механизма полимеризации: реакции присоединения и реакции конденсации. Для реакций присоединения добавляется специальный катализатор, часто пероксид, который заставляет один мономер связываться с другим, а другой с другим и так далее.Катализаторы не вызывают реакции, но заставляют реакции происходить быстрее. Аддитивная полимеризация, используемая, среди прочего, для полиэтилена, полистирола и поливинилхлорида, не создает побочных продуктов. Реакции можно проводить в газовой фазе, диспергированной в жидкостях. Второй механизм полимеризации, конденсационная полимеризация, использует катализаторы, чтобы все мономеры реагировали с любым соседним мономером. В результате реакции два мономера образуют димеры (две элементарные ячейки) плюс побочный продукт.Димеры могут объединяться с образованием тетрамеров (четырех элементарных ячеек) и так далее. Для конденсационной полимеризации необходимо удалить побочные продукты, чтобы химическая реакция произвела полезные продукты. Некоторыми побочными продуктами являются вода, которую обрабатывают и утилизируют. Другие побочные продукты — это сырье, которое перерабатывается для повторного использования в процессе. Удаление побочных продуктов проводится таким образом, чтобы ценное переработанное сырье не терялось для окружающей среды или не подвергалось воздействию населения.

Аддитивная полимеризация, используемая, среди прочего, для полиэтилена, полистирола и поливинилхлорида, не создает побочных продуктов. Реакции можно проводить в газовой фазе, диспергированной в жидкостях. Второй механизм полимеризации, конденсационная полимеризация, использует катализаторы, чтобы все мономеры реагировали с любым соседним мономером. В результате реакции два мономера образуют димеры (две элементарные ячейки) плюс побочный продукт.Димеры могут объединяться с образованием тетрамеров (четырех элементарных ячеек) и так далее. Для конденсационной полимеризации необходимо удалить побочные продукты, чтобы химическая реакция произвела полезные продукты. Некоторыми побочными продуктами являются вода, которую обрабатывают и утилизируют. Другие побочные продукты — это сырье, которое перерабатывается для повторного использования в процессе. Удаление побочных продуктов проводится таким образом, чтобы ценное переработанное сырье не терялось для окружающей среды или не подвергалось воздействию населения. Реакции конденсации обычно проводят в массе расплавленного полимера.Полиэфиры и нейлоны производятся методом конденсационной полимеризации.

Реакции конденсации обычно проводят в массе расплавленного полимера.Полиэфиры и нейлоны производятся методом конденсационной полимеризации.

Из различных комбинаций мономеров можно получить пластичные смолы с разными свойствами и характеристиками. Когда все мономеры одинаковы, полимер называется гомополимером. Когда используется более одного мономера, полимер называют сополимером. Пластиковые кувшины для молока — это пример гомополимерного полиэтилена высокой плотности. Молоко удовлетворительно упаковывается в менее дорогой гомополимерный HDPE. Бутылки для стирального порошка являются примером сополимера HDPE.Агрессивный характер моющего средства делает сополимер правильным выбором для наилучшего обслуживания. Каждый мономер дает пластичную смолу с определенными свойствами и характеристиками. Комбинации мономеров дают сополимеры с другими вариациями свойств. Таким образом, в пределах каждого типа полимера, такого как нейлон, полиэфир, полиэтилен и т. Д., Производители могут производить пластмассы, обладающие определенными характеристиками, на заказ. Полиэтилены могут быть жесткими или гибкими. Полиэфиры могут быть изготовлены в виде клеев, плавящихся при низкой температуре, или автомобильных деталей, устойчивых к высоким температурам.Полученные термопластические полимеры могут быть расплавлены с образованием множества различных видов пластмассовых изделий с применением на многих основных рынках. Вариативность пластмассы как в пределах типов семейств пластмасс, так и среди типов семейств позволяет адаптировать пластмассу к конкретной конструкции и требованиям к характеристикам. Вот почему одни пластмассы лучше всего подходят для одних применений, а другие — для совершенно иных. Ни один пластик не подходит для всех нужд.

Полиэтилены могут быть жесткими или гибкими. Полиэфиры могут быть изготовлены в виде клеев, плавящихся при низкой температуре, или автомобильных деталей, устойчивых к высоким температурам.Полученные термопластические полимеры могут быть расплавлены с образованием множества различных видов пластмассовых изделий с применением на многих основных рынках. Вариативность пластмассы как в пределах типов семейств пластмасс, так и среди типов семейств позволяет адаптировать пластмассу к конкретной конструкции и требованиям к характеристикам. Вот почему одни пластмассы лучше всего подходят для одних применений, а другие — для совершенно иных. Ни один пластик не подходит для всех нужд.

Вот некоторые примеры свойств материалов для пластмассовых изделий:

- Упаковка горячего розлива, используемая для таких продуктов, как кетчуп

- Химически стойкая упаковка, используемая для таких продуктов, как отбеливатель

- Ударная вязкость автомобильных бамперов

Структура полимеров

Как мы уже обсуждали, полимеры могут быть гомополимерами или сополимерами. Если длинные цепи показывают непрерывную связь атомов углерода с углеродом, структура называется однородной. Длинная цепь называется позвоночником. Полипропилен, полибутилен, полистирол и полиметилпентен являются примерами полимеров с однородной углеродной структурой в основной цепи. Если цепочки атомов углерода периодически прерываются кислородом или азотом, структура называется гетерогенной. Полиэфиры, нейлон и

поликарбонаты являются примерами полимеров с неоднородной структурой.Гетерогенные полимеры как класс имеют тенденцию быть менее химически стойкими, чем гомогенные полимеры, хотя примеры обратного многочисленны.

Если длинные цепи показывают непрерывную связь атомов углерода с углеродом, структура называется однородной. Длинная цепь называется позвоночником. Полипропилен, полибутилен, полистирол и полиметилпентен являются примерами полимеров с однородной углеродной структурой в основной цепи. Если цепочки атомов углерода периодически прерываются кислородом или азотом, структура называется гетерогенной. Полиэфиры, нейлон и

поликарбонаты являются примерами полимеров с неоднородной структурой.Гетерогенные полимеры как класс имеют тенденцию быть менее химически стойкими, чем гомогенные полимеры, хотя примеры обратного многочисленны.

К углеродно-углеродной основе могут быть прикреплены различные элементы. Поливинилхлорид (ПВХ) содержит присоединенные атомы хлора. Тефлон содержит присоединенные атомы фтора.

Расположение звеньев в термопластах также может изменять структуру и свойства пластмасс. Некоторые пластмассы собираются из мономеров, так что имеется преднамеренная случайность в появлении присоединенных элементов и химических групп. У других прикрепленные группы расположены в очень предсказуемом порядке. Пластмассы, если позволяет структура, образовывать кристаллы. Некоторые пластмассы легко и быстро образуют кристаллы, например HDPE — полиэтилен высокой плотности. HDPE может казаться мутным из-за кристаллов и проявлять жесткость и прочность. Другие пластмассы сконструированы так, что они не могут соединяться друг с другом с образованием кристаллов, например полиэтилен низкой плотности, LDPE. Аморфный пластик обычно имеет прозрачный внешний вид. Регулируя пространственное расположение атомов в основных цепях, производитель пластмасс может изменять эксплуатационные свойства пластика.

У других прикрепленные группы расположены в очень предсказуемом порядке. Пластмассы, если позволяет структура, образовывать кристаллы. Некоторые пластмассы легко и быстро образуют кристаллы, например HDPE — полиэтилен высокой плотности. HDPE может казаться мутным из-за кристаллов и проявлять жесткость и прочность. Другие пластмассы сконструированы так, что они не могут соединяться друг с другом с образованием кристаллов, например полиэтилен низкой плотности, LDPE. Аморфный пластик обычно имеет прозрачный внешний вид. Регулируя пространственное расположение атомов в основных цепях, производитель пластмасс может изменять эксплуатационные свойства пластика.

Химическая структура основы, использование сополимеров и химическое связывание различных элементов и соединений с основной цепью, а также способность кристаллизоваться могут изменить технологические, эстетические и эксплуатационные свойства пластмасс. Пластмассы также можно модифицировать добавлением добавок.

Добавки

Когда пластмассы выходят из реакторов, они могут иметь свойства, желаемые для коммерческого продукта, или нет. Добавление добавок может придавать пластмассам особые свойства. Некоторые полимеры включают добавку во время производства. Другие полимеры включают добавки во время переработки в готовые детали. Добавки включают в полимеры для изменения и улучшения основных механических, физических или химических свойств. Добавки также используются для защиты полимера от разрушающего воздействия света, тепла или бактерий; для изменения таких технологических свойств полимера, как текучесть расплава; обеспечить цвет продукта; и для обеспечения особых характеристик, таких как улучшенный внешний вид поверхности, снижение трения и огнестойкость.

Добавление добавок может придавать пластмассам особые свойства. Некоторые полимеры включают добавку во время производства. Другие полимеры включают добавки во время переработки в готовые детали. Добавки включают в полимеры для изменения и улучшения основных механических, физических или химических свойств. Добавки также используются для защиты полимера от разрушающего воздействия света, тепла или бактерий; для изменения таких технологических свойств полимера, как текучесть расплава; обеспечить цвет продукта; и для обеспечения особых характеристик, таких как улучшенный внешний вид поверхности, снижение трения и огнестойкость.

Типы добавок:

- Антиоксиданты: для обработки пластмасс и вне помещений, где требуется устойчивость к атмосферным воздействиям

- Красители: для цветных пластиковых деталей

- Пенообразователи: для пенополистирольных стаканов и строительных плит, а также для полиуретанового коврового покрытия

- Пластификаторы: используются для изоляции проводов, полов, водостоков и некоторых пленок

- Смазочные материалы: используются для изготовления волокон

- Anti-stats: для уменьшения пылеулавливания за счет статического электричества

- Противомикробные средства: используются для штор для душа и настенных покрытий

- Антипирены: для повышения безопасности покрытий проводов и кабелей и искусственного мрамора

Два типа пластика, в зависимости от обработки

A Thermoset — это полимер, который необратимо затвердевает или «застывает» при нагревании или отверждении. Подобно отношениям между сырым и вареным яйцом, вареное яйцо не может вернуться к своей первоначальной форме после нагревания, а термореактивный полимер не может быть размягчен после «застывания». Термореактивные материалы ценятся за их долговечность и прочность и широко используются в автомобилях и строительстве, в том числе в таких областях, как клеи, чернила и покрытия. Самый распространенный термореактивный материал — это резиновые грузовые и легковые шины. Некоторые примеры термореактивных пластмасс и продуктов из них:

Подобно отношениям между сырым и вареным яйцом, вареное яйцо не может вернуться к своей первоначальной форме после нагревания, а термореактивный полимер не может быть размягчен после «застывания». Термореактивные материалы ценятся за их долговечность и прочность и широко используются в автомобилях и строительстве, в том числе в таких областях, как клеи, чернила и покрытия. Самый распространенный термореактивный материал — это резиновые грузовые и легковые шины. Некоторые примеры термореактивных пластмасс и продуктов из них:

Полиуретаны:

• Матрасы

• Подушки

• ИзоляцияНенасыщенные полиэфиры:

• Корпуса лодок

• Ванны и душевые кабины

• МебельЭпоксидные смолы:

• Адгезивные клеи

• Покрытие для электрических устройств

• Лопасти вертолетных и реактивных двигателейФенолформальдегид:

• Ориентированно-стружечная плита

• Фанера

• Электрические приборы

• Платы и переключатели электрические

A Термопласт — это полимер, в котором молекулы удерживаются вместе слабыми вторичными силами связи, которые размягчаются при нагревании и возвращаются в исходное состояние при охлаждении до комнатной температуры. Когда термопласт размягчается под действием тепла, ему можно придать форму путем экструзии, формования или прессования. Кубики льда — обычные предметы домашнего обихода, которые воплощают принцип термопластичности. Лед тает при нагревании, но быстро затвердевает при охлаждении. Подобно полимеру, этот процесс можно повторять много раз. Термопласты обладают универсальностью и широким спектром применения. Они обычно используются в упаковке пищевых продуктов, поскольку им можно быстро и экономично придать любую форму, необходимую для выполнения упаковочной функции.Примеры включают кувшины для молока и бутылки для газированных безалкогольных напитков. Другие примеры термопластов:

Когда термопласт размягчается под действием тепла, ему можно придать форму путем экструзии, формования или прессования. Кубики льда — обычные предметы домашнего обихода, которые воплощают принцип термопластичности. Лед тает при нагревании, но быстро затвердевает при охлаждении. Подобно полимеру, этот процесс можно повторять много раз. Термопласты обладают универсальностью и широким спектром применения. Они обычно используются в упаковке пищевых продуктов, поскольку им можно быстро и экономично придать любую форму, необходимую для выполнения упаковочной функции.Примеры включают кувшины для молока и бутылки для газированных безалкогольных напитков. Другие примеры термопластов:

Полиэтилен:

• Упаковка

• Электроизоляция

• Бутылки для молока и воды

• Упаковочная пленка

• Домашняя пленка

• Сельскохозяйственная пленкаПолипропилен:

• Ковровые волокна

• Автомобильные бамперы

• Контейнеры для СВЧ

• Наружные протезыПоливинилхлорид (ПВХ):

• Оболочка для электрических кабелей.

• Напольные и настенные покрытия

• Сайдинг

• Автомобильные приборные панели

Методы обработки термопластов и термореактивных материалов

Для превращения полимеров в готовую продукцию используется множество различных методов обработки.Некоторые включают: