Технология жидкий гранит, обучение

Наша технология жидкого гранита это:

- возможность серийного изготовления изделий любых форм

- эффективная имитация гранита

- низкая цена изделия

- высокая скорость изготовления

- низкая теплопроводность (жидкий гранит теплый на ощупь)

- гладкая монолитная поверхность без пор и трещин

- возможность изготовления рельефных (и фактурных) поверхностей изделий

- получение изделий из жидкого гранита с глянцевой или матовой поверхностью

- полная влагостойкость

- полная светостойкость

- стойкость к бытовым загрязнителям, моющим средствам

- стойкость к химически агрессивным веществам и растворителям

- высокая механическая прочность

- высокая стойкость к истиранию

- возможность ремонта и восстановления

Жидкий гранит — это современный композитный материал, жидкий камень из связующих полимеров и минерально-полимерных наполнителей. Основная особенность жидкого гранита — точечная фактура, имитирующая гранит. Наибольшее применение жидкий гранит находит при изготовлении кухонных столешницы, барных стоек, подоконников, моек накладных и интегрированные в столешницы. Также из жидкого гранита делаются ванны, раковины, душевые поддоны, уличные столешницы и мебель, балясины, ступени, облицовочные плиты и многое другое.

ПРОЙТИ ОБУЧЕНИЕ ТЕХНОЛОГИИ ЖИДКОГО ГРАНИТА!

Жидкий гранит имеет замечательные бытовые характеристики, такие как износостойкость, стойкость к царапинам и повреждениями, ремонтопригодность, обновляемость вида, влагостойкость и стойкость к любым загрязнениям.

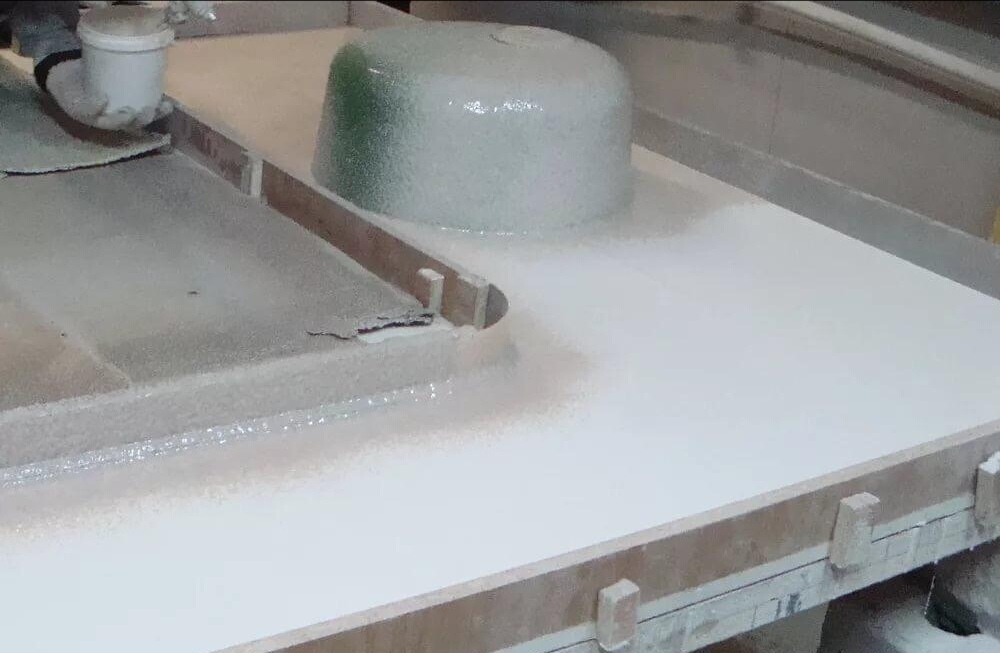

Технология литьевой жидкий гранит

Наша технология производства литьевого жидкого гранита принципиально отличается тем, что мы не используем основу из ДСП, фанеры и прочих ненадежных материалов.

В нашей технологии жидкий гранит является частью литьевого камня, все изделия цельнолитые, поэтому у нашей технологии нет ограничений — можно делать любые изделия, и использовать их как в интерьере (в том числе в ванных комнатах, на подоконниках и в других местах с повышенной температурой и влажностью), так и в экстерьере (на улице, во влажной и водной среде, под солнцем и т.д.).

Другое преимущества литьевого жидкого гранита — на 50% меньшая трудоемкость и трудозатраты при производстве изделия. Так, для изготовления литьевого жидкого гранита требуется всего 2 операции, вместо 5 операций при нанесении жидкого гранита на ДСП.

В наших литых изделиях из жидкого гранита отсутствуют характерные проблемы изделий с ДСП: нет отслоения от ДСП, нет пустот, вздутий, пузырей между слоем камня и ДСП, нет растрескивания камня при деформации изделия или ударе/нагрузке, нет пустот в изделиях, нет большого расхода сырья и высокой себестоимости продукции.

Обучение технологии литьевой жидкий гранит! Кликай!

Литьевой жидкий гранит может использоваться для облицовки, покрытия горизонтальных и вертикальных поверхностей.

Производство изделий из литьевого жидкого гранита по нашей технологии позволяет делать изделия любых размеров и форм, единичные заказные изделия и партии изделий идентичных по цвету и форме.

Литьевой жидкий гранит является композитом — он представляет собой декоративный каменный слой на основе из литьевого камня. Расцветки жидкого гранита — мелкозернистый гранит.

Преимущества технологии литьевого жидкого гранита — богатство готовых расцветок по образцам поставщика, возможность легкого ремонта изделий, высокая декоративность изделий, возможность облицовки изделий любого размера и формы.

Стандартная технология жидкий гранит и ДСП

Базовая технология жидкий гранит: жидкий камень наносится или прямо на ДСП, или наносится в форму, куда затем вклеивают ДСП, и затем шлифуется. По сути, получается облицовка ДСП слоем жидкого гранита толщиной 1-2 мм.

По сути, получается облицовка ДСП слоем жидкого гранита толщиной 1-2 мм.

У всех производств жидкого гранита по такому методу основной недостаток — высокая трудоемкость и низкое качество изделий. В результате, все «производители» жидкого гранита на ДСП вынуждены продавать свои изделия дешевле рынка, чтобы им не предъявляли претензии, тем самым лишая себе прибыли.

Основной недостаток всех изделий, где жидкий гранит на ДСП — впадины и бугры, вздутия и трещины, пустоты, воздушные пузыри, деформации, невозможность подогнать изделие по месту, сложность проектирования и замера, сложность монтажа, необходимость делать крупногабаритные столешницы цельными, т.к. их нельзя порезать или хорошо склеить на месте, невозможность эксплуатации на улице и возможность коробления во влажной среде, при постоянном воздействии тепла и холода (подоконники).

Жидкий камень для изготовления столешницы своими руками

Название «жидкий камень» вводит в заблуждение многих потребителей. Камень – это твердый материал и его невозможно представить в жидком состоянии. Жидкий камень – это специальный состав, который после нанесения твердеет и набирает прочность.

Особенности материала

Благодаря особенной технологии изготовления материала, он обладает рядом преимуществ:

- Пластичность;

- Практичность;

- Простота в нанесении;

- Гладкость и прочность.

Жидкий камень для столешницы используется в качестве декоративной отделки, так как у него отличные эксплуатационные характеристики. Это не токсичный материал, который устойчив к механическим повреждениям. Также он легко переносит перепады температур, обладает низким уровнем теплопроводности, безопасен, а его стоимость отличается доступностью для потребителей.

Благодаря своей пластичности материал позволяет создавать столешницы уникальных форм, главное проявить фантазию. Не пористая структура оберегает материал от преждевременной порчи, он не разбухает, не растрескивается, соответственно, исключено появление трещин, царапин, въевшихся пятен и бактерий.

Поверхность материала отличается своей гладкостью, так как изготовление столешниц осуществляется бесшовным методом, поэтому конструкция изделия в целом получается литая. Внешний вид жидкого камня схож с гранитным вариантом, поэтому кухня отделанная таким материалом приобретает благородный и дорогой вид.

Столешницы с такой разновидностью покрытия отличаются своей неприхотливостью в уходе. Чтобы удалить загрязнение, требуется взять тряпку из микрофибры, намочить ее теплой водой и очистить поверхность. Главное помнить, что использование в процессе чистки абразивных веществ нанесет вред полированной столешнице.

Жидкий камень является искусственным, поэтому он не выделяет радиационные волны, что обеспечивает безопасность при использовании этого материала. Реставрировать мебель с таким покрытием достаточно просто. Требуется использование полироля и наждачной бумаги. Что касается глубоких царапин, то здесь нужен специалист. Он распылит жидкий камень на дефектное место, а потом отполирует поверхность.

Сравнительный анализ жидкого камня с акриловым

Искусственный камень бывает двух вариантов – это акриловый и жидкий. Они различаются по своей составляющей, технологии производства и по эксплуатационным характеристикам.

Сравним эти два варианта по составу. Акриловый камень – это тригидрат алюминия (две третьих части от общей массы материала), красящее вещество и акриловая смола. В качестве наполняющего элемента применяется каменная крошка, которая придает материалу имитацию настоящего камня.

Жидкий камень изготавливают из гранитной крошки, она занимает более 80% состава. Эта крошка окрашивается и добавляется полиэстер. По своему составу, материал получается настоящим камнем, а не простой имитацией.

По монтажу эти два материала также отличаются. Акриловый вид выпускают в листах, поэтому производство из него изделий получается стыковым.

Возможность отливать столешницу вместе с мойкой – это преимущество жидкого камня. Изделие, выполненное таким методом, влагостойкое и привлекательное. Столешница из акрилового материала нуждается в дополнительной установке накладной раковины.

Сравнивая по термостойкости два материала, можно сказать, что акриловый камень подвергается измягчению под воздействием горячего воздуха. Жидкий вариант материала выдерживает горячие температуры, но от раскаленной сковороды столешница может приобрести неприятный желтый оттенок.

Следует упомянуть и о влагостойкости материалов. Столешница, выполненная из акрилового камня подвержена негативному воздействию пара. Плита МДФ защищена только с лицевой стороны. В случае с жидким камнем основа получается завернутой в оболочку из камня, так как раствор наносится с обеих сторон. Это образует полную защиту МДФ от попадания влаги, значит срок эксплуатации такой мебели выше. Столешницы с торцом из жидкого камня пользуются большим спросом среди потребителей, благодаря этому свойству.

Стоит сказать и ремонтопригодности. Жидкий камень позволяет с легкостью отремонтировать столешницу, так как небольшая царапина просто полируется, а скол заполняется новым слоем материала и шлифуется до гладкого состояния. Кухни после реставрации приобретают свой первоначальный вид. Акриловый камень не может подвергаться частичному ремонту, требуется замена целого листа материала – это очень неудобно и затратно. Но небольшая царапина на акриловом изделии может быть отшлифована.

Процесс изготовления столешницы из жидкого камня

Данный раствор стал использоваться в качестве отделочного материала сравнительно недавно. Технология позволяет сделать столешницы своими руками, соблюдая все этапы процесса. Для работы потребуется использование некоторых инструментов:

Технология позволяет сделать столешницы своими руками, соблюдая все этапы процесса. Для работы потребуется использование некоторых инструментов:

Дальше требуется подготовка компонентов, которые обязательны для создания жидкого камня. В данный список входят следующие материалы:

- Древесно-стружечные и волокнистые плиты, точнее их листы;

- Наличие пластилина и стеклоткани;

- Химическая смола, как связующее вещество;

- Различные колоры;

- Требуется приобретение ацетона и отвердителя;

- Наличие термоклея, кальцита и гелькоута.

Подготовив материалы и инструменты, можно начинать работу. Первый вариант подходит для того, чтобы сделать столешницы с торцом из жидкого камня. Для этого требуется нанесение рабочего материала путем распыления на торец. Размер слоя должен быть не больше двух миллиметров. Далее он просушивается и шлифуется. Таким образом, можно обработать даже старую потертую мебель.

Второй метод сложнее, опишем поэтапный процесс:

требуется выпилить два элемента, которые по размеру на 5 мм больше требуемого варианта с каждой из сторон, затем их склеивают и обрабатывают для получения точной формы;

- на подготовленном рабочем месте по краю заготовленной детали требуется закрепить ДСП. Затем она обрезается на предварительно оставленные 5 мм с каждой из сторон;

- торец мебели промазывается пластилином для придания ей фигурной формы при помощи фрезера;

- внутренние части матрицы подвергаются обработке разделяющим веществом;

- спустя 15 минут распылителем наносится раствор компонентов на каждую боковую и нижнюю части заготовки;

- ждем высыхания, укладываем стекловолоконную ткань и заливаем грунт;

- в залитую матрицу укладывается подготовленный вариант столешницы и равномерно пригружается;

- спустя 1,5 часа груз удаляется, а ее поверхность грунтуется.

Пройдя данные этапы, получившееся изделие можно декорировать, кромку следует отфрезеровать, а поверхность отшлифовать. Полировка занимает в среднем около полутора часов. Как видно из описанного процесса, данный вид работы не требует сложных инструментов или специализированных средств.

Полировка занимает в среднем около полутора часов. Как видно из описанного процесса, данный вид работы не требует сложных инструментов или специализированных средств.

Столешница из жидкого камня – это привлекательный вид и настоящее украшение кухни. Благодаря своим эксплуатационным характеристикам, она прослужит долгий период времени у владельца. Кроме этого, жидкий камень легко подвергается реставрации. А своими руками сделать уникальную столешницу с таким материалом просто и доступно. Жидкий камень – это универсальный материал, позволяющий создавать интересные формы, имеющие нестандартные размеры и привлекательный внешний вид.

Жидкий камень своими руками, изготовление в домашних условиях, состав смеси — Pcity.su

Изготовление жидкого камня своими руками в домашних условиях: состав смеси и технология

Изделия из камня смотрятся внушительно, стильно и дорого. Однако натуральный камень не всегда удобен в работе и эксплуатации: его непросто обрабатывать, он тяжелый, стоит немалых денег, поверхность его пористая, некоторые виды, например, гранит, имеют повышенный радиоактивный фон. На замену ему приходит продукт современных технологий – жидкий камень, по многим эксплуатационным характеристикам превосходящий природный.

Жидкий камень: состав, технология производства и сферы применения

Жидкий камень – это композиционный состав из полиэфирных смол, который после отвердевания становится похожим на натуральный камень. Он может имитировать разные горные породы и минералы.

В качестве каменного содержимого в смолы добавляют гранулы кварца, гранита, мрамора и других горных пород размером 2–3 мм. Эти частицы заливаются полимером, в который потом добавляют отвердитель, способствующий быстрому застыванию.

Жидкий камень нашел свое применение в декорировании экстерьера и интерьера. Из него делают:

- столешницы;

- мойки;

- подоконники;

- детали мебели и отдельные предметы;

- плитку для фасадов.

Искусственный камень не расслаивается, не разрушается под воздействием кислот и щелочей – именно поэтому им активно отделывают кухни. Материал обладает множеством других достоинств:

- стойкость к изменениям температуры и влиянию ультрафиолетовых солнечных лучей – он не трескается и не тускнеет;

- отсутствие пор, как у естественных минералов, – он не впитывает грязь и жир, его легко мыть, он гигиеничен из-за отсутствия микротрещин;

- прочность и ударостойкость – его используют для строительства лестниц, покрытия полов;

- отсутствие тепло- и электропроводности – им можно отделывать камины и радиаторы;

- водостойкость – из него можно сделать мойку, ванну, внутреннюю облицовку бассейна;

- экологичность – не выделяет токсинов, не вредит здоровью человека и окружающей среде;

- разнообразие цветов – связующему элементу можно придать почти любой оттенок.

Недостатков у этого материала намного меньше. Кто-то назовет минусом его большую стоимость, но она полностью оправдана высокими эксплуатационными качествами и длительным сроком службы. К недостаткам можно отнести то, что он все-таки отличается от натурального камня, больше напоминает пластик.

Что понадобится для изготовления материала в домашних условиях?

Жидкий камень можно сделать в домашних условиях. Для изготовления материала своими руками понадобятся:

- лобзик;

- компрессор;

- дрель с насадкой в виде миксера;

- шлифовальная машина;

- пистолет для напыления;

- клеевой термопистолет;

- ручной фрезер.

Для изготовления смеси, кроме полимерной смолы, понадобятся следующие ингредиенты:

- пластилин;

- гелькоут;

- термоклей;

- микрокальцит;

- растворитель;

- стеклоткань;

- пасты для окрашивания смеси в различные оттенки.

Столешницу, мойку, подоконник и другие предметы интерьера можно заказать готовыми. Если есть желание изготовить их самостоятельно, компоненты для производства жидкого камня можно найти в строительных магазинах.

Если есть желание изготовить их самостоятельно, компоненты для производства жидкого камня можно найти в строительных магазинах.

Технология изготовления жидкого камня

Для экономии средств жидкий камень часто наносят в два слоя – грунтовка и лицевое покрытие. Соотношение компонентов для этих слоев разное.

- гелькоут – 20%;

- микрокальцит – 73%;

- отвердитель – 1%;

- катализатор – 6%.

- гелькоут – 40%;

- отвердитель – 1%;

- катализатор – 6%;

- наполнитель с цветным пигментом – 53%.

При работе с искусственным камнем необходимо соблюдать особые условия:

- комната должна состоять из двух изолированных отделов – в одном производится напыление материала, а во втором – шлифовка готовой детали;

- температура в помещении – 18–20°С;

- в мастерской следует установить хорошую вентиляционную систему, чтобы обеспечить проветривание и поддержание оптимальной температуры.

Способы нанесения материала

Существует две технологии нанесения жидкого камня на поверхность – литье и напыление. В первом случае сначала необходимо изготовить форму для заливки жидкого состава. Если предполагается изготовить какую-то стандартную деталь интерьера, например, столешницу, мойку, подоконник облицовку для стен, то можно воспользоваться уже готовыми формами, которые продаются в магазинах. Также готовые формы подойдут, если изготавливается сложное изделие, под которое непросто сделать заготовку.

Для нестандартных деталей приходится делать форму своими руками. Чаще всего для этого берут глину, гипс или силикон. Формы бывают цельные или разъемные (в случае изготовления криволинейных деталей).

Когда форма готова, в нее заливают смесь для искусственного камня. Предварительно форму обрабатывают антиадгезивом, чтобы состав не прилип и легко вынимался. Также дно можно обработать гелькоутом, который обеспечит повышенную стойкость к механическим и химическим воздействиям. Разлитая по формам смесь сохнет примерно сутки, затем затвердевшее изделие аккуратно вынимают, шлифуют и полируют.

Разлитая по формам смесь сохнет примерно сутки, затем затвердевшее изделие аккуратно вынимают, шлифуют и полируют.

Литьевой метод производства — самый распространенный, но вместе с тем довольно дорогостоящий и требующий значительных ресурсозатрат. Толщина готового изделия может доходить до 3–5 сантиметров, и весь этот объем должен быть заполнен раствором.

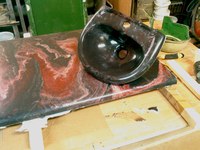

Другой способ производства изделий из жидкого камня – напыление. На основную поверхность, например, столешницу, кладут полимерный слой толщиной всего в несколько миллиметров. Существует два вида технологии напыления:

- Прямое. Обрабатываемую основу чистят от грязи и обезжиривают, затем ее грунтуют и ждут, пока слой грунтовки не высохнет полностью. Поверх грунтовки напыляют полимерный состав. Когда жидкий камень высохнет, изделие шлифуют и полируют.

- Обратное. Используется, когда деталь легко отсоединить от основной части мебели. Эту деталь или заготовку кладут на прочную, твердую, плоскую поверхность – стекло, пластик, доски. Деталь обводят по контуру, убирают и вдоль полученной линии ставят стенки из пластика или доски. Так образуется импровизированная емкость, дно и стенки которой смазывают антиадгезивным составом. Внутри емкости распыляют жидкий камень. Следующим слоем идет грунтовка – она необходима, чтобы распыленная поверхность не была прозрачной. После высыхания грунтовки емкость заливают полиэфирной смолой. Когда деталь полностью затвердеет, ее вынимают из формы.

Как ухаживать за изделием из жидкого камня?

Уход за предметами мебели, выполненными из жидкого камня, несложен. Чтобы поверхность как можно дольше выглядела красиво и не портилась, нужно соблюдать следующие правила:

- Не разделывать пищу прямо на столешнице. Материал очень твердый, но со временем это приведет к возникновению потертостей и сколов. Заделать их несложно, достаточно воспользоваться шлифовальным аппаратом и отполировать покрытие.

Однако эксплуатационные качества и внешний вид уже не будут прежними.

Однако эксплуатационные качества и внешний вид уже не будут прежними. - Запрещено ставить на покрытие из жидкого камня емкости с кипятком, тарелки, сковородки и другую посуду с горячим содержимым без подставки. Не стоит выливать кипяток в такую раковину. Жидкий камень плохо выдерживает слишком высокие и низкие температуры, допустимый промежуток – от -50° до +80°.

- Для мытья такой поверхности подойдет мягкая ткань или губка. Главное, чтобы она была без абразивного покрытия. Нельзя пользоваться металлическими мочалками. Нельзя мыть покрытие средствами, содержащими олифу или силикон. Для ежедневного ухода подойдет обычный мыльный раствор.

- Раковины, ванны, бассейны можно очищать с помощью хлорсодержащих средств. Для глянцевых поверхностей предпочтительней использовать жидкие средства, а для матовых – гелеобразные. Не стоит брать сухие порошки – они могут поцарапать покрытие.

- Если поверхность потеряла блеск, вернуть его можно с помощью полировальных паст. Они также восстановят яркость красок.

Искусственный камень – прекрасная альтернатива натуральным материалам. Он впишется в любой интерьер и прослужит длительный срок.

Источник:

http://samodelino.ru/samodelnye-tehnologii/zhidkij-kamen-svoimi-rukami.html

Искусственный камень своими руками в домашних условиях, технология изготовления искусственного мрамора, гранита

Вы никогда не задумывались, почему ваяния древних мастеров столь разительно отличаются от современных? Они совершенство. Всё потому, что сейчас камни рубят и пилят, а раньше из них лепили. Секреты древних мастеров, как они это делали, канули в лету. Но не все, как выяснилось. Сегодня старовер богумил Комиссар Катар поделится с вами, как произвести искусственный гранит, мрамор и искусственный камень своими руками в домашних условиях. Вы узнаете рецептуру и технологию изготовления искусственного камня, гранита и мрамора. А уж как из этого сделать столешницу, мойку, раковину или поставить стены, думаю, сообразите сами.

Сегодня старовер богумил Комиссар Катар поделится с вами, как произвести искусственный гранит, мрамор и искусственный камень своими руками в домашних условиях. Вы узнаете рецептуру и технологию изготовления искусственного камня, гранита и мрамора. А уж как из этого сделать столешницу, мойку, раковину или поставить стены, думаю, сообразите сами.

Чтобы у вас дело спорилось, для вдохновения, расскажу, какую тайну из тайн человечества вам предстоит постичь. Имя ей – философский камень. Удивлены? Тогда послушайте книжного человека Катара:

«Сегодня под философским камнем мы грубо понимаем некий прибор, который призван превращать материальный мир в золото. Это аллегория. Речь идет о том, как из металла или камня создавать произведения искусства. Конечно, некоторые алхимики, занимались и поисками методов получения искусственного золота. Но ныне мало кто понимает, что в средние века искусством называлась наука вообще и философия в частности. Поэтому философский камень это искусственный камень или БЕТОН».

Из «философского камня» сделаны все те скульптурные и архитектурные шедевры, которые восхищают человечество по сей день. Одни своими масштабами, другие изяществом и живостью линий.

Весь секрет древних мастеров в каменной пыли, в которую растирали камни, в её составляющих. А так же в добавках в бетон. Например, диоритовые статуэтки Египта содержат оксид алюминия. Его полно в иле Нила. Именно он предает искусственному диориту естественную природную прочность. Алмазный резец с трудом работает с таким материалом.

Древние секреты, как сделать искусственный камень, мрамор, гранитТак вот, знание пропорций любого бетонного раствора, приводит его к нужным для мастера качествам. Ну, что, начнём познавать, как своими руками в домашних условиях сделать искусственный камень, гранит и мрамор. Весь секрет, как вы поняли в рецептуре. Она перед вами.

Технология изготовления для разных видов искусственного камня и мрамора своя. Где его запекают при высокой температуры, где сушат и шлифуют. Сделать из него столешницу, мойку, раковину, если руки растут откуда надо, полагаю, тоже возможно.

Где его запекают при высокой температуры, где сушат и шлифуют. Сделать из него столешницу, мойку, раковину, если руки растут откуда надо, полагаю, тоже возможно.

Вам, как мастерам и практичным людям, следует знать ещё одну тайну искусственного камня и мрамора. Как отличить искусственный камень от природного?

«Нет ничего проще, – говорит Каатар. — На искусственном камне не растет мох и водоросли. Поэтому глядя на искусственный гранит набережной Невы, не поленись посмотреть в воду. Там, у кромки воды и камня нет водорослей, потому, что бетон мертв».

Искусственный камень по Борхардту- 1. Масса приготовляется из чистого кварцевого песку, углекислой извести, талька и гипса. К ним может быть прибавлено мелко измолотое красящее вещество. Употребляемый песок должен состоять из чистого кремнезема. Для этой цели его моют и очищают от всяких органических составных частей. После полной просушки песка к нему прибавляют 5-6% трепела. Затем, в качестве связывающего средства, на каждые 100 песку прибавляют 6-7 углекислой извести, 3 талька, 4 гипса, 3 полевого шпата. Все составные части смешиваются вместе с небольшим количеством воды. Полученную массу раскладывают в формы. После полной просушки обжигают при белокалильном жаре в печи без поддувала.

- 2. Берут 80 гипса и 20 углекислой извести, мелко растирают. Затем перемешивают и месят со смесью, состоящей из 1000 дистиллированной воды, 1080 сернокислой извести.

- 3. Берут 1000 воды, 1440 клея, 1000 серной кислоты. Затем кладут тесто в формы и, когда оно затвердеет, вынимают его. Сушат в продолжение двух часов. Шлифуют и полируют обыкновенным образом. Наконец, предмет окунают в баню из льняного масла 70° теплоты. После чего сушат и смазывают стеарином. Для окрашивания рекомендуются анилиновые краски.

- 4. Искусственный мрамор бледно-желтый до белого. 30 грубого белого песку, 42 мела, 24 канифоли, 4 жженой извести.

- 5.

Зеленоватый. 28 грубого белого песку, 42 мела, 2 синего ультрамарина, 24 канифоли, 4 жженной извести.

Зеленоватый. 28 грубого белого песку, 42 мела, 2 синего ультрамарина, 24 канифоли, 4 жженной извести. - 6. Телесный. 28 грубого белого песку, 42 мела, 1 синего ультрамарина, 1 киновари, 24 канифоли, 4 жженой извести.

Сперва приготовляют воду в которой должен быть растерт гипс. В неё добавляют столярный клей и смолу. Клей обычным образом растворяется в теплой воде, а смола в теплой скипидарной ванне. В приготовленной, таким образом, воде разводится гипс. С таким расчетом, чтобы всей массы хватило на заполнение формы. После этого прибавляют в смесь необходимые для окраски мрамора краски. Краски следует приготовить в особых сосудах.

Приготовленный таким образом и окрашенный мрамор выливается в формы из гипса, цемента или каучука. Для ровных пластин — на стеклянные или каменные доски. Этот мраморный слой наносится толщиной в 4 мм. Затем на него просеивается слой сухого гипса. Он удалит излишек воды, употребленный для растворения окрашенного гипса. Как только этот слой порошкообразного гипса хорошенько увлажнится водой, содержащейся с избытком в окрашенном гипсе, на него выливается тонкий слой хорошо растворенного, но не окрашенного гипса. А на него кладётся холст или реднина.

Затем следует слой растворенного гипса, к которому примешан измельченный щебень. Этот последний слой зависит от толщины, которую хотят придать предмету, изготовляемому из искусственного мрамора. Как только масса достаточно затвердеет (по истечении 6-8 час.), ее снимают с пластинки или вынимают из формы. Протирают пемзой. А имеющиеся в массе поры заполняют растворенным гипсом, окрашенным в основной цвет отлитого предмета.

Как добиться водонепроницаемости искусственного камня, мрамора и гранитаЧтобы сделать поверхность водонепроницаемой, ее обрабатывают кремнекислым калием. Причем, или погружают ее в ванну, или намазывают жидкость помощью кисти. Когда масса совсем высохнет, поверхность полируют. Новизна процесса полирования состоит в том, что полируют тампоном, обмотанным тряпкой и смоченным в составленных по особым рецептам политурах:

Когда масса совсем высохнет, поверхность полируют. Новизна процесса полирования состоит в том, что полируют тампоном, обмотанным тряпкой и смоченным в составленных по особым рецептам политурах:

- Белая политура для светлого искусственного мрамора: 100 беленого гуммилака, 600 спирта, 25 мелко измолотого гипса.

- Коричневая политура: 100 гуммилака оранжевого цвета, 600 спирта, 25 мелко измолотого гипса.

Сперва полируемый предмет протирается смоченным в спирте тампоном. Затем политура наносится с помощью другого тампона. Продолжают тереть тампоном до тех пор, пока заметно будет некоторое прилипание. Образовавшийся, таким образом, слой политуры обрабатывают первым, пропитанным в спирте тампоном. Пока не получится совершенно гладкой поверхности.

Технология создания черной политуры

Для этого берут на тряпку немного черной анилиновой краски. Чтобы достигнуть равномерной и очень блестящей политуры, необходимо покрывающую тампон тряпку смачивать время от времени несколькими каплями масла.

Искусственный мрамор по РозмеруПриготовленные из обыкновенного известняка предметы-вазы, фигуры и т. п., нагреваются в течение 12 часов, при давлении в 5 атмосфер, кипящей водой или паром. Затем их помещают в баню. Она состоит из раствора квасцов в 5° по Б. В ней они остаются от одного дня до нескольких недель. Таким способом камень приобретает большую твердость и способность воспринимать политуру. Если камень хотят окрасить, то к массе прибавляют растворенные в воде анилиновые краски.

Рецептура искусственного камня по ОстермейеруСмешивают известковое молоко с мелко истолченным мрамором. Можно смешать известковое молоко с мелом, до тех пор, пока получится род кашицы. На основании исследования пом-пейского цемента, Остермейер рекомендует прибавлять к этой массе достаточное количество крупно истолченного известкового камня. Этот цемент скоро сохнет и твердеет.

Смешивают чистый мелкий песок, колчедан или какую-нибудь другую массу, содержащую кремень, со свеже обожженной и истолченной известью. Пропорции следующей: 10 песку или колчедана и 1 извести. Известь, гасится влажностью песка, разъедает кремень и образует тонкий слой вокруг каждой кремниевой песчинки. По охлаждении смесь размягчают водой.

Затем берут 10 толченого гранита и 1 извести и замешивают в место. Обе смеси кладут в металлическую форму. Делают это таким образом, чтобы смесь песка и извести образовала самую середину предмета. А смесь гранита с известью внешнюю оболочку от 6 до 12 мм (смотря по толщине приготовляемого предмета). В заключение массу прессуют и придают ей твердость, высушивая ее на воздухе. Окрашивающим веществом служат железная руда и окись железа, которые смешивают горячими с зернистым гранитом.

Если хотят предметам, сформированным из вышеприведенного состава, придать особенную твердость, то их кладут на час в кремнекислый калий и подвергают жару в 150°Ц.

Если у вас получится сделать искусственный камень своими руками в домашних условиях, обязательно поделитесь рассказом о своём успехе в комментариях. Возрождённая технология изготовления искусственного мрамора и гранита способна совершить революцию в современном зодчестве и архитектуре.

Источник:

http://proshuslovo.ru/polezno-znat/iskusstvennyj-kamen-svoimi-rukami.html

Искусственный гранит — как применить в быту, изготовление своими руками

С незапамятных времен камень был одним из лучших отделочных материалов. Но на настоящий день природный камень купить достаточно дорого. Возникает вопрос: можно ли заменить, к примеру, натуральный гранит на более дешевый, но не менее качественный аналог? Оказывается, что да!

Из чего состоит искусственный камень

Искусственный гранит — это материал, который состоит из натуральной каменной крошки и связующих компонентов. Основой для всего служит универсальный полиэстер. К полученной массе добавляют специальные реагенты: ускорители и отвердители.

Основой для всего служит универсальный полиэстер. К полученной массе добавляют специальные реагенты: ускорители и отвердители.

В качественном искусственном граните не более 80% гранитной крошки и около 20% связующих смол. Таким образом, получается максимально натуральный камень

Искусственный камень можно встретить в различных сферах деятельности человека:

- В процессе отделки внутреннего или наружного интерьера.

- В качестве декоративной основы (камины, цокольные отливы, русты)

- Для ландшафтного дизайна

Искусственный камень ничем не хуже природного. Кроме того, технология производства значительно снижает цену: камень, который произвели искусственным путем дешевле натурального на 30%. Помимо всего этого такой камень впишется в любой интерьер благодаря широкой цветовой гамме.

Рассматриваемый искусственный камень, зачастую, производится на заводе, но производство материала возможно и в домашних условиях.

Преимущества искусственного камня

Изделия из искусственного камня имеют множество преимуществ:

- Цена. Стоимость искусственного камня намного ниже природного

- Большая сфера применения. Искусственный гранит или мрамор сможет заменить натуральные разновидности камня в любой сфере деятельности человека.

- Внешний вид. Искусственный камень может иметь любой цвет и различную фактуру.

- Простота в эксплуатации. Искусственный камень податлив к обработке и не сложен в монтаже.

- Срок службы: данный материал способен прослужить около 30 лет в агрессивной среде.

- Устойчивость к повреждениям. Материал не царапается и не поддерживает процессы коррозии.

- Сходство с натуральным материалом. Отличить фабричный гранит на глаз невозможно от настоящего.

Существует простой тест, который позволяет определить натуральный ли камень или произведенный на заводе. Нужно взять металлический предмет (например, монетку) и постучать по поверхности камня. Натуральные породы будут звучать звонко, а искусственные – приглушенно.

Применение в быту на примере кухонной мойки

Одним из самых ярких примеров, когда изделие из такого гранита будет не хуже изделий из натурального гранита, служит мойка.

Практически любой человек со вкусом хотел бы обзавестись таким великолепием вместо классической нержавейки. Кроме практичности, такое решение позволит превратить процесс мытья посуды в праздник, поскольку выглядит мойка из камня очень приятно и дорого.

Мойки, которые изготавливают из искусственного камня отлично подойдут для любого интерьера. Перед производством мойки, заказчиком может быть сформулировано абсолютно любое задание. Благодаря тому, что за основу берут искусственный материал, мойка может быть любой формы, глубины, фактуры и цвета.

Методы напыления жидкого гранита

Перед затвердением искусственный камень — жидкая смесь. Поэтому, мойка из искусственного гранита может изготавливаться двумя способами:

- Листовой камень – материал, готовый для строительства. Зачастую это плитообразные ДСП или же МДФ лист. Поверхность листа оклеивается жидким камнем. Такой вид производства очень дорогостоящий и невозможен в домашних условиях.

- Жидкий камень – материал для облицовки поверхности заготовки. Как привило, под словосочетанием «жидкий камень» имеют в виду не материал, а процесс облицовки смесью заготовки.

Толщина слоя по окончанию данной процедуры не должна превышать 15 мм. Зачастую, мойка из такого гранита имеет толщину от 3 до 15 мм в зависимости от пожеланий заказчика.

Технология производства мойки из искусственного гранитного материала

Давайте на наглядном примере рассмотрим, как производят мойки из искусственного камня, и разберем по шагам процесс их изготовления. Чтобы приготовить смесь, не требуется большое помещение – всего до 50м2.

Однако, квартира должна состоять минимум из двух комнат в одной из которых будут изготавливать искусственный камень. Кроме этого, воздух в комнатах должен быть прогрет минимум до 20С. Все процедуры можно производить только при хорошей вентиляции.

Все процедуры можно производить только при хорошей вентиляции.

Как изготовить жидкий камень дома

- Подготовка вещества. Гелькоут смешивают со специальными гранулами. Соотношение 60-70% на 29-39% соответственно. Мешать массу лучше всего дрелью. Перед нанесением готовой смеси, добавляется 1% отвердителя.

- Среди способов нанесения жидкого камня можно выделить два:

— Прямой метод. Нанесение массы на заготовку. Удобен при отделке элементов сложной формы. Основным минусом служит большой расход материала. Существует более практичное решение.

— Обратный метод. Данная технология нанесения применима с уже готовой опалубкой мойки. Зачастую в качестве материала выбирают фанеру или пластик. В форму равномерным слоем наносят смесь гранул и гулькоута. После чего добавляют грунт с красителем и кальцит. Когда смесь затвердеет в форму нужно положить заготовку на основе стружечно-древесного материала. Чтобы удалить излишки грунтовки и воздушные пузырьки, на поверхность изделия нужно поместить груз на пару часов. После чего, изделие снова покрывают грунтовкой.

Таким образом, изделия из такого искусственного материала будут отличным решением для современной кухни.

Источник:

http://stroika-1.ru/oremonte/iskusstvennyj-granit.html

Искусственный гранит своими руками

Полимергранит

Изготовление полимергранита

Сейчас Вам будет представлена

технология изготовления искусственного камня на примере стола.Размер стола 1100 мм х 630 мм. В первую очередь используется два вида материала – ДСП 16 мм и фанера 12 мм. Заготовки вырезаются на 1 см. меньше , т.е. 1090 мм х 620 мм. Это объясняется тем,что в процессе заливки края заготовки R. S. мы нарастим до нужных размеров(толщина искусственного камня по периметру 0,5 см.). При изготовлении столешниц и подоконников используем только ДСП. Фанеру используют для того, чтобы в процессе эксплуатации стола ножки не разбалтывались .

S. мы нарастим до нужных размеров(толщина искусственного камня по периметру 0,5 см.). При изготовлении столешниц и подоконников используем только ДСП. Фанеру используют для того, чтобы в процессе эксплуатации стола ножки не разбалтывались .

Первый этап: склейка заготовки. Сейчас происходит склейка. Склеивать оба материала можно разными видами клеёв. В нашем случае мы используем ПВА. После того, как клей будет нанесен, мы производим склеивание двух листов. Если фанера имеет изгиб, то мы используем саморезы , которые выполняют роль груза (стяжки). Сильно стол давить не нужно. Чтобы столешница (далее заготовка) получилась ровной, то все зависит от поверхности рабочего стола. Поверхность рабочего стола должна быть идеально ровной, иначе в процессе давления столешница (заготовка) может принять неровности рабочего стола. Нагрузка должна составлять приблизительно 20 кг. на 1 кв. м., не более.

Следующий этап: фрезерование ДСП. После процесса склейки будет происходить фрезеровка края заготовки. В нашем случае используется ручной фрезерный станок с фрезой радиусом 25 мм. ( или другую фрезу по желанию клиента).

Следующий этап : изготовления листа (листового пластика) . На мягкую тряпочку наносится восковая мастика и растирается по поверхности стекла тонким слоем, после 15 минут наносится повторно и полируется. От качества нанесенного воскового покрытия зависит качество Вашего листа. В случае, если на лист попали пыль или другие твердые включения, то их желательно убрать. Если Вы это не сделаете, то на лицевой поверхности листа будут видны ямки.

На стекле, как Вы видите, с обратной стороны наклеен скотч, который показывает границы нашего листа. При изготовлении можно использовать шаблон, как в данном случае, т.е ложится шаблон и по шаблону вклеивается бортик. Мы применяем текстолитовые полоски и скотч малярный. Толщина эбонитовой полоски 4- 6 мм. или можно использовать стеклянные полосы и т. д. Далее проверяются размеры нашей кромки. Поверхность готова. Рамка изготавливается на 1 см. больше размеров нашего стола, потому что в процессе полимеризации происходит линейная усадка до 1 %. В отдельное ведро , предварительно хорошо перемешав отливается камень ROYAL STONE из расчета на 3-2,7кг на 1 кв.м. В нашем случае площадь стола составляет 0,710 кв.м. умножаем 3 кг. и получаем 2,1 кг. R.S. В R.S. добавляется 1- 1,5 процента катализатора на 1 кг., также можно добавить кобальт, если температура в помещении не очень высокая (меньше 20 грд. С ). Отмериваем шприцем и выливаем в отдельную кружечку. Отдельно выливаем кобальт ( из расчета 0,2-1 кубик на 1 кг. R.S.) и перемешиваем ручной дрелью с насадкой, а затем катализатор . Процесс перемешивания занимает в среднем 1-3 мин.

Рамка изготавливается на 1 см. больше размеров нашего стола, потому что в процессе полимеризации происходит линейная усадка до 1 %. В отдельное ведро , предварительно хорошо перемешав отливается камень ROYAL STONE из расчета на 3-2,7кг на 1 кв.м. В нашем случае площадь стола составляет 0,710 кв.м. умножаем 3 кг. и получаем 2,1 кг. R.S. В R.S. добавляется 1- 1,5 процента катализатора на 1 кг., также можно добавить кобальт, если температура в помещении не очень высокая (меньше 20 грд. С ). Отмериваем шприцем и выливаем в отдельную кружечку. Отдельно выливаем кобальт ( из расчета 0,2-1 кубик на 1 кг. R.S.) и перемешиваем ручной дрелью с насадкой, а затем катализатор . Процесс перемешивания занимает в среднем 1-3 мин.

Замес идет в таком порядке: 1. В смолу добавляем отвердитель и перемешиваем 5 секунд. 2. Высыпаем камень(крошку) в смолу и перемешиваем.Как только мы видим однородную массу в ведре сразу переходим к формированию листа. 3. Во избежание образования пузырьков воздуха камне- не перемешивайте долго и не поднимайте миксер из жидкости.

НЕЛЬЗЯ СМЕШИВАТЬ КОБАЛЬТ И КАТАЛИЗАТОР ВМЕСТЕ ВО ИЗБЕЖАНИЕ ВЗРЫВА .

Фильм 1. Вакса – разделительный слой для полимергранита.

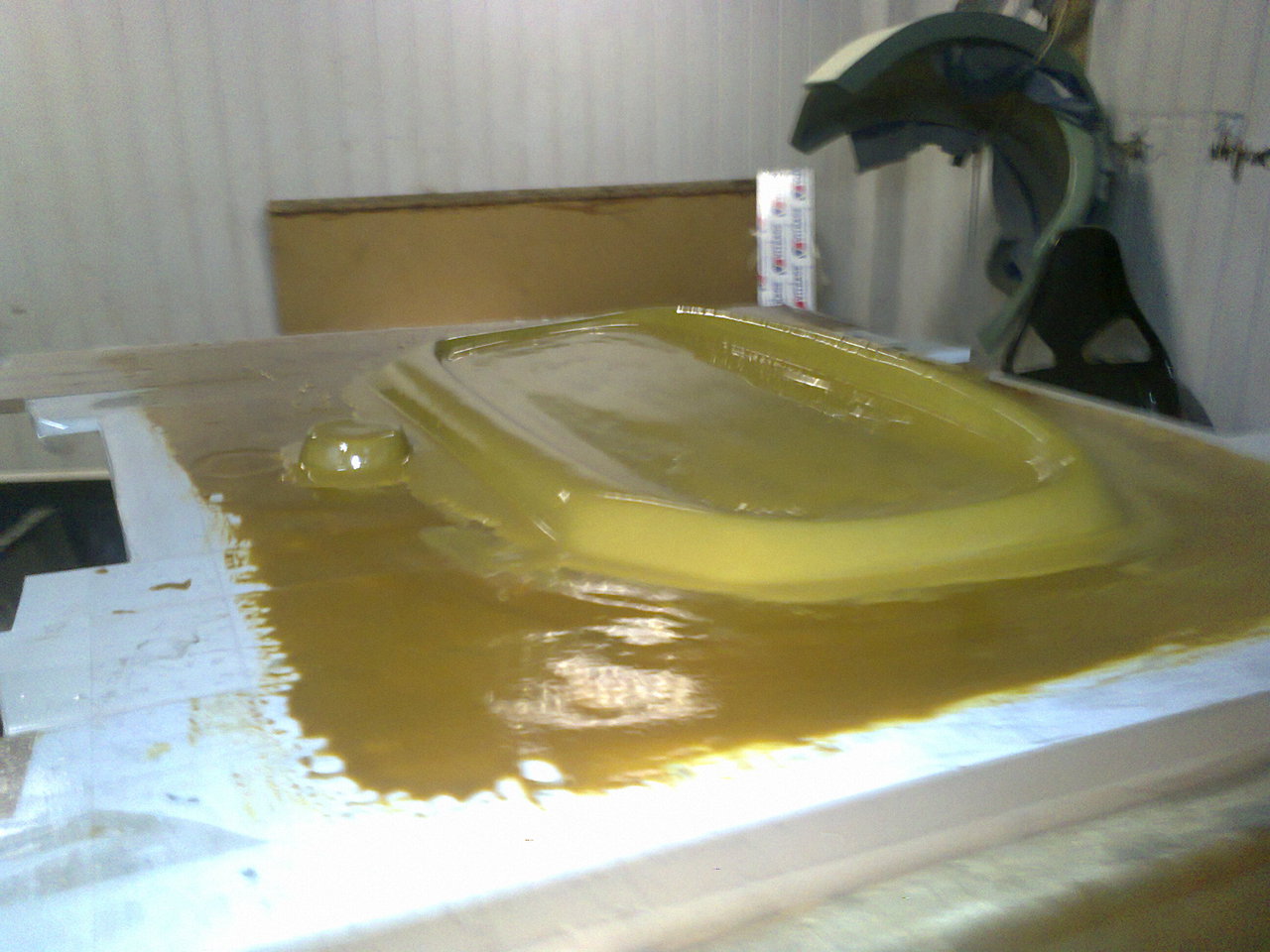

Смесь выливается на подготовленное стекло, смазанное парафином, и разравнивается шпателем или другим плоским материалом. Визуально измеряется толщина наносимого материала на стекло. Можно использовать вибратор, но уже после того, как лист сформирован. Вибратор должен работать не больше двух минут.

Нашу заготовку ДСП + фанера желательно прогрунтовать дешевой полиэфирной смолой из расчета 200-300 гр. на кв.м. (кобальт 0,5-1 % и 1-2% отвеса смолы плюс 20% талька ).Поверхность загрунтована. Даем ей возможность пропитать древесину и полимеризоваться, но не до конца до отлипа.

После того, как наш лист начал полимеризоваться, а это проверяется способом на отлип, когда палец оставляет на нем отпечаток, но не прилипает. Далее мы разбираем форму, и пока лист еще не полностью полимеризовался, подрываем его. Это надо делать очень аккуратно, т.к. лист тонкий. В случае, если Вы нанесли очень мало разделительной пасты, то лист может прилипнуть к стеклу и порваться . Обратите на это внимание!

Далее мы разбираем форму, и пока лист еще не полностью полимеризовался, подрываем его. Это надо делать очень аккуратно, т.к. лист тонкий. В случае, если Вы нанесли очень мало разделительной пасты, то лист может прилипнуть к стеклу и порваться . Обратите на это внимание!

Когда лист полностью оторван, то мы его накрываем стеклом, для того, чтобы процесс полимеризации полностью закончился и лист не покоробило. Хватает одного листа стекла чуть большего размера. Если у Вас возникли сомнения, можно сверху положить дополнительный груз и в результате лист получится ровный. Лист оставляем на сутки.

Следующий этап : приклейка листа. Готовим 650 гр. дешевой полиэфирной смолы с 20 % талька( с кобальтом и катализатором), которая шла на склейку и грунтовку, причем, количество вылитой смолы на лист должно быть в 3 раза больше , чем на заготовку. Смолу можно подкрасить пигментными пастами в тон камня R.S. Цвет: желательно к светлому покрытию R.S. подобрать светлые тона и на оборот. Расход смолы на склеивания листа R.S. с заготовкой – 1- 0,9 кг. на кв. м. При поклейке листа обязательно визуально проверяйте правильность наклейки, чтобы с каждой стороны был одинаковый развес, чтобы наш лист выходил за размеры стола приблизительно на 0,5 см.

Следующая операция : закрытие тыльной стороны заготовки. С тыльной стороны на фанеру наносится дешевая смола с красителем под цвет R.S.из расчета 1,4 кг смолы .В данном случае желательно использовать салатный цвет.

Заливка тыльной стороны происходит в несколько этапов: – оклейка края малярной лентой – заливка тыльной стороны. – Посыпка сверху на смолу гранулы R.S.

Данную операцию можно совмещать с наклейкой листа на заготовку

Следующая операция : залив края. Со стороны фанеры наклеивается малярная лента . Свободный край ленты должен выходить на 1 см. Используется лента шириной 25 мм. Особое внимание обратите на углы. Углы должны быть хорошо заделаны, чтобы не было протечки смолы и камня. Желательно, чтобы стол стоял у нас горизонтально. Это проверяется с помощью уровня. На одну сторону идет 280 гр. R.S.на 1,1 метр погонный заготовки. Кобальт ускоряет процесс полимеризации. Много кобальта добавлять не рекомендуется, чтобы самостоятельно вышел воздух. Полученная смесь медленно разливается по всей плоскости. Когда первый замес R.S. разлит по торцу заготовки, далее вручную доформировываем край. После того, как гелеобразование закончено, мы переходим к следующей стороне и так далее по кругу. Даем сутки для полимеризации.

Это проверяется с помощью уровня. На одну сторону идет 280 гр. R.S.на 1,1 метр погонный заготовки. Кобальт ускоряет процесс полимеризации. Много кобальта добавлять не рекомендуется, чтобы самостоятельно вышел воздух. Полученная смесь медленно разливается по всей плоскости. Когда первый замес R.S. разлит по торцу заготовки, далее вручную доформировываем край. После того, как гелеобразование закончено, мы переходим к следующей стороне и так далее по кругу. Даем сутки для полимеризации.

Следующий этап : фрезеровка. Так как все стороны стола залиты, то мы должны сделать торец стола ровным, поэтому мы снова используем ручной фрезерный станок с пальчиковой фрезой. Выставляем фрезу так, чтобы было снято приблизительно около 1 мм. Также фрезерование края заготовки позволяет проявить камень. Если где-то остались неровности, то еще сдвигаем на 0,5 мм и еще раз проходим фрезерным станком. Все четыре стороны отфрезерованы. Следующий момент. Ручным фрезерным станком мы делаем овал 25 мм. по периметру. Можно использовать фрезы с разным полукругом. Все зависит от желания заказчика.

Следующий этап : шлифовка и полировка. Для этого процесса используются шкурки, начиная с крупного размера и заканчивая нулевкой. Желательно начинать со 120-й и уходим в низ. Самая последняя шкурка – 320. Изделие получается матовое. Если заказчик желает, чтобы изделие имело блестящую поверхность, то мы применяем полировку. Периодически пыль с поверхности стола надо убирать сухой тряпочкой. Процесс шлифовки занимает в среднем 1 кв.м. в час.

Технические данные: 1. Смолы R.S.- 50-60% (гелькаут прозрачный под кисть 50% +50% смолы общего применения). 2. Крошки R.S. 40-50% ,в зависимости от фракции. 3. Катализатора 1-2% от веса смолы .

Теперь Вы можете своими руками изготовить искусственный гранит.

Источник:

http://gazsnabstroy.ru/prochee/iskusstvennyj-granit-svoimi-rukami

Три метода изготовления искусственного мрамора своими руками

Изделия, имитирующие натуральные камни, обладают высокой прочностью, устойчивостью к химическим веществам, экологичностью, ударо- и теплостойкостью, а также прочими преимуществами. Мрамор искусственный изготавливается из бетона, гипса и полиэфирной смолы и применяется не только для облицовки домов, но и при изготовлении столешниц, лестниц, подоконников, фонтанов и многого другого.

Мрамор искусственный изготавливается из бетона, гипса и полиэфирной смолы и применяется не только для облицовки домов, но и при изготовлении столешниц, лестниц, подоконников, фонтанов и многого другого.

Чтобы изготовить искусственный мрамор своими руками, необходимо определиться с технологией его производства.

Литьевой мрамор

В качестве основы для этого материала используется полиэфирная смола и любой минеральный наполнитель (мраморная крошка, дробленный белый кварц и прочие мелкодисперсные компоненты). Последние позволяют производить плиты стилизованные под гранит, малахит, яшму и оникс.

Для изготовления литьевого искусственного мрамора в домашних условиях потребуется подготовить раствор:

- Полимербетона. Для этого необходимо смешать 20-25% полиэфирной смолы с 75-80% толченого нейтрального минерала.

- Бутакрила. В этом случае вместо смолы используется АСТ-Т и бутакрил в равной пропорции, после чего к смеси добавляют 50% кварцевого песка или измельченного щебня.

Также потребуется подготовить речной песок, пигмент, гелькоут и пластификатор. Технология изготовления искусственного мрамора из смолы включает в себя следующие этапы:

- Смажьте гелькоутом матрицу для будущего искусственного камня и дайте форме высохнуть.

- Подготовьте раствор одним из описанных выше методов.

- Выложите жидкий раствор в матрицу и удалите его излишки.

- Накройте форму пленкой, и подождите 10 часов.

- Вытащите готовый искусственный камень из формы и оставьте его на открытом воздухе на некоторое время.

Отвердевший камень можно дополнительно отшлифовать или оставить без механической обработки.

Несмотря на простоту изготовления такого искусственного сырья, литьевой способ производства мрамора отличается высокой стоимостью, поэтому имеет смысл рассмотреть и другие методы создания камней.

Оселковый (гипсовый) мрамор

Искусственный мрамор из гипса представляет собой гипсовую массу, затворенную смесью воды и клея, которая шлифуется до появления зеркального блеска. Подобная «тонировка» позволяет имитировать такие натуральные минералы, как малахит и ляпис-лазурит.

Подобная «тонировка» позволяет имитировать такие натуральные минералы, как малахит и ляпис-лазурит.

Для производства этого искусственного мрамора не потребуется дорогостоящих материалов. Приготовить его можно следующим образом:

- Замесите в воде сухой гипс и столярный клей.

- Залейте в смесь растопленную смолу.

- Размешайте состав и добавьте в него пигмент.

- Снова размешайте смесь, пока в ней не появятся естественные вкрапления и разводы.

Полезно! Если вы хотите получить изделие натурального цвета, то необходимо смешать 200 г белого гумилакса, 1 кг спирта (технического) и 50 г гипса. Чтобы получить кофейный оттенок используйте оранжевый гумилакс, а для создания черного камня добавьте анилиновую краску.

- Залейте жидкую массу в пластиковую матрицу.

- Удалите излишки смеси. Для этого присыпьте раствор сухим гипсом.

- Подождите порядка 10 часов и вытащите готовое изделие из формы.

- Обработайте поверхность изделия кремнекислым калием, чтобы придать готовому камню водоустойчивости.

- Просушите мрамор и отполируйте его с помощью мягкого фетра (также можно использовать специализированные абразивные средства, придающие готовому изделию более насыщенный оттенок).

- Когда поверхность камня станет практически зеркальной – искусственный мрамор будет готов.

Такое производство искусственного мрамора и мозаики считается наиболее простым и доступным. Благодаря гипсу камни получаются очень легкими и прочными. Такие изделия успешно используются в жилых помещениях.

Искусственный мрамор с бетонным наполнителем

Технология производства мрамора с использованием бетона также пользуется большой популярностью, благодаря использованию экологически чистого материала и простоте изготовления изделий.

Чтобы самостоятельно создать такой камень, выполните следующие шаги:

- Промажьте сухую матрицу с гладкой поверхностью влагостойким гелькоутом и дождитесь полного высыхания формы.

- Подготовьте бетонную смесь и добавьте в нее глину или гашенную известь.

- Приготовьте наполнитель. Для этого необходимо смешать 2 части речного песка, 1 часть цемента, 80% воды и добавить в состав гальку. В полученный раствор также необходимо добавить пигмент (1% от веса смеси) и замешивать состав для искусственного мрамора 30-40 секунд. Перемешивать все компоненты рекомендуется в специальном миксере.

- Добавьте в готовый наполнитель пигмент (добавлять его нужно неравномерно, чтобы готовое изделие получилось более реалистичным). После этого тщательно перемещайте жидкий состав.

- Установите матрицу в горизонтальное положение и маленькими порциями влейте в нее подготовленную массу. При этом должны заполниться все пустоты формы.

- Удалите излишек смеси с помощью шпателя.

- Накройте поверхность полиэтиленом и дождитесь полного затвердевания состава при плюсовой температуре (в зависимости от толщины камня он будет сохнуть от 24 часов до нескольких дней).

- Извлеките готовую искусственную плиту из матрицы и обработайте ее шлифовальной машинкой и специальной прозрачной политурой.

Если вы решаете, как сделать искусственный мрамор самостоятельно, то предпочтение стоит отдать гипсу или бетону. Однако можно приобрести готовый материал:

- Молотый мрамор (микрокальцит). Это сырье изготавливается из колотого мрамора. Это порошкообразное вещество минерального происхождения отличается высокой прочностью и малой химической активностью. Помимо этого материал устойчив к солнечным лучам и не впитывает влагу.

- Жидкий мрамор. Помимо мраморной крошки в состав этого материала входят акриловые полимеры, благодаря чему такой камень получается легким и гибким. Такой мрамор можно легко резать ножом и оклеивать им стены. Наибольшей популярностью он пользуется при отделке комнат неправильной формы.

В заключении

Изготовление искусственного мрамора отличается исходя из используемого материала (подробнее на видео). Однако независимо от того, какое исходные сырье вы выбрали, за камнем необходимо правильно ухаживать. Например, для сохранения блеска мраморной поверхности используйте мыльный раствор (на 3 л воды необходимо добавить 1 колпачок любого моющего средства).

Однако независимо от того, какое исходные сырье вы выбрали, за камнем необходимо правильно ухаживать. Например, для сохранения блеска мраморной поверхности используйте мыльный раствор (на 3 л воды необходимо добавить 1 колпачок любого моющего средства).

Источник:

http://zamesbetona.ru/betonirovanie/mramor-iskusstvennyj.html

Искусственный гранит своими руками

Полимергранит

Изготовление полимергранита

Сейчас Вам будет представлена

технология изготовления искусственного камня на примере стола.Размер стола 1100 мм х 630 мм. В первую очередь используется два вида материала – ДСП 16 мм и фанера 12 мм. Заготовки вырезаются на 1 см. меньше , т.е. 1090 мм х 620 мм. Это объясняется тем,что в процессе заливки края заготовки R.S. мы нарастим до нужных размеров(толщина искусственного камня по периметру 0,5 см.). При изготовлении столешниц и подоконников используем только ДСП. Фанеру используют для того, чтобы в процессе эксплуатации стола ножки не разбалтывались .

Первый этап: склейка заготовки. Сейчас происходит склейка. Склеивать оба материала можно разными видами клеёв. В нашем случае мы используем ПВА. После того, как клей будет нанесен, мы производим склеивание двух листов. Если фанера имеет изгиб, то мы используем саморезы , которые выполняют роль груза (стяжки). Сильно стол давить не нужно. Чтобы столешница (далее заготовка) получилась ровной, то все зависит от поверхности рабочего стола. Поверхность рабочего стола должна быть идеально ровной, иначе в процессе давления столешница (заготовка) может принять неровности рабочего стола. Нагрузка должна составлять приблизительно 20 кг. на 1 кв. м., не более.

Следующий этап: фрезерование ДСП. После процесса склейки будет происходить фрезеровка края заготовки. В нашем случае используется ручной фрезерный станок с фрезой радиусом 25 мм. ( или другую фрезу по желанию клиента).

В нашем случае используется ручной фрезерный станок с фрезой радиусом 25 мм. ( или другую фрезу по желанию клиента).

Следующий этап : изготовления листа (листового пластика) . На мягкую тряпочку наносится восковая мастика и растирается по поверхности стекла тонким слоем, после 15 минут наносится повторно и полируется. От качества нанесенного воскового покрытия зависит качество Вашего листа. В случае, если на лист попали пыль или другие твердые включения, то их желательно убрать. Если Вы это не сделаете, то на лицевой поверхности листа будут видны ямки.

На стекле, как Вы видите, с обратной стороны наклеен скотч, который показывает границы нашего листа. При изготовлении можно использовать шаблон, как в данном случае, т.е ложится шаблон и по шаблону вклеивается бортик. Мы применяем текстолитовые полоски и скотч малярный. Толщина эбонитовой полоски 4- 6 мм. или можно использовать стеклянные полосы и т. д. Далее проверяются размеры нашей кромки. Поверхность готова. Рамка изготавливается на 1 см. больше размеров нашего стола, потому что в процессе полимеризации происходит линейная усадка до 1 %. В отдельное ведро , предварительно хорошо перемешав отливается камень ROYAL STONE из расчета на 3-2,7кг на 1 кв.м. В нашем случае площадь стола составляет 0,710 кв.м. умножаем 3 кг. и получаем 2,1 кг. R.S. В R.S. добавляется 1- 1,5 процента катализатора на 1 кг., также можно добавить кобальт, если температура в помещении не очень высокая (меньше 20 грд. С ). Отмериваем шприцем и выливаем в отдельную кружечку. Отдельно выливаем кобальт ( из расчета 0,2-1 кубик на 1 кг. R.S.) и перемешиваем ручной дрелью с насадкой, а затем катализатор . Процесс перемешивания занимает в среднем 1-3 мин.

Замес идет в таком порядке: 1. В смолу добавляем отвердитель и перемешиваем 5 секунд. 2. Высыпаем камень(крошку) в смолу и перемешиваем.Как только мы видим однородную массу в ведре сразу переходим к формированию листа. 3. Во избежание образования пузырьков воздуха камне- не перемешивайте долго и не поднимайте миксер из жидкости.

НЕЛЬЗЯ СМЕШИВАТЬ КОБАЛЬТ И КАТАЛИЗАТОР ВМЕСТЕ ВО ИЗБЕЖАНИЕ ВЗРЫВА .

Фильм 1. Вакса – разделительный слой для полимергранита.

Смесь выливается на подготовленное стекло, смазанное парафином, и разравнивается шпателем или другим плоским материалом. Визуально измеряется толщина наносимого материала на стекло. Можно использовать вибратор, но уже после того, как лист сформирован. Вибратор должен работать не больше двух минут.

Нашу заготовку ДСП + фанера желательно прогрунтовать дешевой полиэфирной смолой из расчета 200-300 гр. на кв.м. (кобальт 0,5-1 % и 1-2% отвеса смолы плюс 20% талька ).Поверхность загрунтована. Даем ей возможность пропитать древесину и полимеризоваться, но не до конца до отлипа.

После того, как наш лист начал полимеризоваться, а это проверяется способом на отлип, когда палец оставляет на нем отпечаток, но не прилипает. Далее мы разбираем форму, и пока лист еще не полностью полимеризовался, подрываем его. Это надо делать очень аккуратно, т.к. лист тонкий. В случае, если Вы нанесли очень мало разделительной пасты, то лист может прилипнуть к стеклу и порваться . Обратите на это внимание!

Когда лист полностью оторван, то мы его накрываем стеклом, для того, чтобы процесс полимеризации полностью закончился и лист не покоробило. Хватает одного листа стекла чуть большего размера. Если у Вас возникли сомнения, можно сверху положить дополнительный груз и в результате лист получится ровный. Лист оставляем на сутки.

Следующий этап : приклейка листа. Готовим 650 гр. дешевой полиэфирной смолы с 20 % талька( с кобальтом и катализатором), которая шла на склейку и грунтовку, причем, количество вылитой смолы на лист должно быть в 3 раза больше , чем на заготовку. Смолу можно подкрасить пигментными пастами в тон камня R. S. Цвет: желательно к светлому покрытию R.S. подобрать светлые тона и на оборот. Расход смолы на склеивания листа R.S. с заготовкой – 1- 0,9 кг. на кв. м. При поклейке листа обязательно визуально проверяйте правильность наклейки, чтобы с каждой стороны был одинаковый развес, чтобы наш лист выходил за размеры стола приблизительно на 0,5 см.

S. Цвет: желательно к светлому покрытию R.S. подобрать светлые тона и на оборот. Расход смолы на склеивания листа R.S. с заготовкой – 1- 0,9 кг. на кв. м. При поклейке листа обязательно визуально проверяйте правильность наклейки, чтобы с каждой стороны был одинаковый развес, чтобы наш лист выходил за размеры стола приблизительно на 0,5 см.

Следующая операция : закрытие тыльной стороны заготовки. С тыльной стороны на фанеру наносится дешевая смола с красителем под цвет R.S.из расчета 1,4 кг смолы .В данном случае желательно использовать салатный цвет.

Заливка тыльной стороны происходит в несколько этапов: – оклейка края малярной лентой – заливка тыльной стороны. – Посыпка сверху на смолу гранулы R.S.

Данную операцию можно совмещать с наклейкой листа на заготовку

Следующая операция : залив края. Со стороны фанеры наклеивается малярная лента . Свободный край ленты должен выходить на 1 см. Используется лента шириной 25 мм. Особое внимание обратите на углы. Углы должны быть хорошо заделаны, чтобы не было протечки смолы и камня. Желательно, чтобы стол стоял у нас горизонтально. Это проверяется с помощью уровня. На одну сторону идет 280 гр. R.S.на 1,1 метр погонный заготовки. Кобальт ускоряет процесс полимеризации. Много кобальта добавлять не рекомендуется, чтобы самостоятельно вышел воздух. Полученная смесь медленно разливается по всей плоскости. Когда первый замес R.S. разлит по торцу заготовки, далее вручную доформировываем край. После того, как гелеобразование закончено, мы переходим к следующей стороне и так далее по кругу. Даем сутки для полимеризации.

Следующий этап : фрезеровка. Так как все стороны стола залиты, то мы должны сделать торец стола ровным, поэтому мы снова используем ручной фрезерный станок с пальчиковой фрезой. Выставляем фрезу так, чтобы было снято приблизительно около 1 мм. Также фрезерование края заготовки позволяет проявить камень. Если где-то остались неровности, то еще сдвигаем на 0,5 мм и еще раз проходим фрезерным станком. Все четыре стороны отфрезерованы. Следующий момент. Ручным фрезерным станком мы делаем овал 25 мм. по периметру. Можно использовать фрезы с разным полукругом. Все зависит от желания заказчика.

Все четыре стороны отфрезерованы. Следующий момент. Ручным фрезерным станком мы делаем овал 25 мм. по периметру. Можно использовать фрезы с разным полукругом. Все зависит от желания заказчика.

Следующий этап : шлифовка и полировка. Для этого процесса используются шкурки, начиная с крупного размера и заканчивая нулевкой. Желательно начинать со 120-й и уходим в низ. Самая последняя шкурка – 320. Изделие получается матовое. Если заказчик желает, чтобы изделие имело блестящую поверхность, то мы применяем полировку. Периодически пыль с поверхности стола надо убирать сухой тряпочкой. Процесс шлифовки занимает в среднем 1 кв.м. в час.

Технические данные: 1. Смолы R.S.- 50-60% (гелькаут прозрачный под кисть 50% +50% смолы общего применения). 2. Крошки R.S. 40-50% ,в зависимости от фракции. 3. Катализатора 1-2% от веса смолы .

Теперь Вы можете своими руками изготовить искусственный гранит.

Источник:

http://gazsnabstroy.ru/prochee/iskusstvennyj-granit-svoimi-rukami

Технология жидкий камень в Нижнем Новгороде

Технология «жидкий камень» создаёт идеальное покрытие на любой поверхности. Простота и скорость производства позволяет изготовлять жидкий камень своими руками. Технология производства в Нижнем Новгороде заключается в напылении и шлифовке. Для каждого вида этих работ необходимо отдельное помещение.

1. Помещение

Производство жидкого камня не требует вложения в виде больших материальных ресурсов.

К производственному помещению предъявляются следующие требования:

- Площадь не менее 40 кв.м.

- Наличие системы отопления.

- Температура не ниже 18°C.

- Наличие системы вентиляции.

- Соблюдение существующих норм освещения.

- Напряжение в электросети 220-380 В.

2. Оборудование и материалы

Производство искусственного жидкого камня ограничивается наличием простых материалов и минимального числа оборудования.

Оборудование: компрессор, лобзик, дрель, дрель-миксер, шуруповерт, машина шлифовальная орбитальная, пистолет для напыления, термопистолет для клея, фрезер ручной, рабочий стол.

Материалы: смола общего назначения, гелькоут (для напыления), наполнитель SkillStone, пигментные пасты, кальцит, отвердитель, ацетон, парафин, пластилин, стеклоткань, МДФ, ДСП.

3. Методы изготовления

Технология «искусственный камень» имеет два метода изготовления изделий – прямой и обратный.

Прямой метод заключается в том, что наполнитель наносится на заранее подготовленную заготовку из ДСП или фанеры. Сразу после затвердения наполнителя поверхность изделия шлифуют и полируют. Недостатками этого метода являются большой расход материалов и длительность изготовления.

Мы практикуем обратный метод. В этом случае прилагается меньше усилий на обработку (шлифовку) готового изделия.

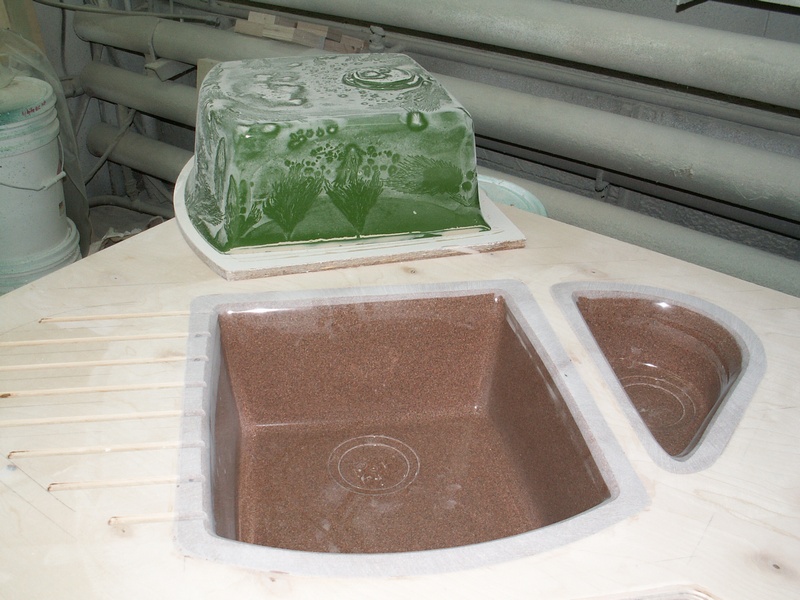

Обратный метод. Производство жидкого камня обратным методом осуществляется так: из листа МДФ выпиливают две заготовки, которые являются точными копиями столешника. Детали склеивают между собой, при необходимости делают вырезы под раковину или варочную поверхность.

Готовую деталь переносят на рабочий стол. На рабочем столе детали обкладывают по периметру и в месте выреза под варочную поверхность заранее подготовленными полосками ДСП, фанеры или пластиком. Полоски ставят на ребро и фиксируют при помощи термоклея. Далее отмечают карандашом на рабочем столе расположение раковины.

После этого заготовку извлекают из полученной опалубки (формы). В дальнейшем заготовку обрезают по 5 мм с каждой стороны и фрезеруют в местах будущей кромки.

По меткам, сделанным карандашом, устанавливают матрицу раковины. Зазор между матрицей и рабочим столом замазывают пластилином.

По торцу, где будет декоративная кромка, выкладывают пластилин. Шаблоном, повторяющим контуры фрезы, пластилину придается необходимая форма. Затем всю поверхность опалубки и матрицы (раковины) обрабатывают разделительным составом – ваксой. Через 15-20 минут форма готова для наполнения.

Затем всю поверхность опалубки и матрицы (раковины) обрабатывают разделительным составом – ваксой. Через 15-20 минут форма готова для наполнения.

Смесь наполнителя SkillStone и гелькоута готовят по пропорциям: SkillStone – 40%, гелькоут – 60%. После введения отвердителя (1-1,5%) готовую смесь равномерно распыляют на форму. Расход примерно равен 4 кг. на 1 кв.м. Нанесенный материал должен отвердеть (полимеризоваться) в течение 30-45 минут.

Затвердевшую форму армируют стеклотканью. После этого заранее подготовленный грунт (смолу с добавлением кальцита) выливают и равномерно распределяют по всей площади заготовки. Грунт окрашивают пигментными пастами в цвет наполнителя SkillStone.

В заполненную грунтом форму вкладывают ранее подготовленную заготовку из МДФ или ДСП. Сверху по всей плоскости поверхности изделия распределяют грузы для удаления избыточного грунта и воздуха. Через 1-1,5 часа грузы снимают, а поверхность зачищают и вновь заливают грунтом.

После полной полимеризации готовое изделие снимают с рабочего стола и обрабатывают: шлифуют, фрезеруют, полируют.

Жидкий камень имеет довольно широкую цветовую гамму: на сегодняшний день существует порядка двухсот стандартных расцветок. Но если среди этого многообразия Вы не найдёте нужный цвет, технология производства искусственного камня позволяет создать оттенок на любой вкус.

Технология производства жидкого камня имеет некоторые тонкости и нюансы. Мы всегда готовы предоставить максимум информации по всем интересующим вопросам, что поможет Вам на своем производстве изготовлять искусственный камень своими руками.

4.Пропорции

Искусственный камень — обучение технологии изготовления и производства литьевого жидкого камня

В строительстве, отделке, интерьере или ландшафтном дизайне натуральный камень практически незаменим. Так, во всяком случае, считалось до последнего времени. Однако, несколько десятилетий назад ученые разработали технологию позволяющую получать материал, внешне очень похожий на натуральный камень, но превосходящий его по своим физическим и механическим свойствам. Новый материал получил название «искусственный камень».

Однако, несколько десятилетий назад ученые разработали технологию позволяющую получать материал, внешне очень похожий на натуральный камень, но превосходящий его по своим физическим и механическим свойствам. Новый материал получил название «искусственный камень».

Искусственный камень или жидкий камень — это конструкционный материал, основными компонентами которого являются минеральный или органический наполнитель и полиэфирная смола. В то время многие считали его отделочным материалом будущего. Прошли годы и будущее наступило. Искусственный (литьевой) камень действительно стал самым востребованным отделочным материалом. Красота и элегантность искусственного камня способны создать неповторимую атмосферу чистоты и свежести. Материал не боится воды, устойчив к перепадам температур и ультрафиолету, инертен к ржавчине и химикатам, ремонту пригоден. В отличие от натурального камня, поверхность из искусственного камня можно легко восстановить при любых повреждениях. Отличительные свойства этого материала — высокая прочность, химическая стойкость, слабая теплопроводность и, конечно же, разнообразие цветовых оттенков и вариантов применения. Описание данного технического процесса можно найти в разделе «Технология производства литьевого камня». В зависимости от используемой смолы и наполнителя можно получать имитацию мрамора, малахита, яшмы, полупрозрачного оникса, гранита.

Преимущества и возможности использования жидкого камня

Сегодня по технологии обучения «Жидкий камень», своими руками производятся: столешницы из искусственного камня, барные стойки из искусственного камня, подоконники из искусственного камня, лестничные ступени из искусственного камня, перила из искусственного камня, балясины из искусственного камня, ванны из искусственного камня, мойки из искусственного камня, мебель для ванных комнат, сантехника, элементы интерьера и ландшафтного дизайна и многое, многое другое. При больших возможностях, которые имеет данная технология и оборудование в выборе цветовой гаммы и имитации структуры камня, материал имеет преимущества перед натуральным мрамором по физико-механическим свойствам и стойкости к бытовым загрязнениям. Уход за изделиями из литьевого жидкого камня очень прост. В отличие от натурального камня он не гигроскопичен. Это означает, что материал не порист и не впитывает влагу, что очень важно при его соприкосновении с красящими и химически активными веществами. Кроме того искусственный камень, являясь композитным материалом, обладает удивительной способностью противостоять бактериям, грибкам и плесени. С его поверхности легко удаляются любые пятна.

Уход за изделиями из литьевого жидкого камня очень прост. В отличие от натурального камня он не гигроскопичен. Это означает, что материал не порист и не впитывает влагу, что очень важно при его соприкосновении с красящими и химически активными веществами. Кроме того искусственный камень, являясь композитным материалом, обладает удивительной способностью противостоять бактериям, грибкам и плесени. С его поверхности легко удаляются любые пятна.

Вернуться в раздел «Статьи»

Жидкий камень — скрытая угроза

Жидкий или наливной искусственный камень — это синтетический материал, наносимый на поверхности из дерева, ДСП, ДВП, МДФ и других материалов, который создает видимость каменной поверхности. Производители громко заявляют об исключительном качестве и доступности изделий из наливного искусственного камня, умалчивая об опасности, сопряженной с их бытовой эксплуатацией.

Чем вреден наливной камень?

Подавляющее большинство изделий из жидкого камня изготавливается в кустарных условиях. Действительно, для такого производства годится буквально любой гараж, что привело к появлению массы сомнительных «производителей», охочих до быстрой прибыли. Соблюдение технологии и качество материалов не контролируется, в результате чего из полиэфирной смолы, основного компонента наливного камня, начинает выделяться стирол — высокотоксичный яд.

Испарение стирола из жидкого камня представляет значительную опасность не только для горе-производителя. Он выделяется из поверхности годами, отравляя обладателей «качественной и доступной столешницы из наливного камня». Изделия с покрытием «жидким камнем» имеют право на существование, но только не в быту и при условии хорошей проветриваемости помещения. Для полного испарения стирола из наливного камня нужно от 5 до 10 лет, а специальные термические камеры могут сократить это время всего лишь вдвое.

А как же сертификаты качества наливного камня?

Поставщики материала, как и продавцы изделий, заявляют о безопасности материала, иногда даже демонстрируя сертификаты качества. Проблема в том, что это сертификаты на полиэфирную смолу и прочие исходные компоненты, а не на готовое изделие! Стирол выделяется при изготовлении продукции — в процессе полимеризации (химического отвердения) смолы с применением специальных, а зачастую, наиболее дешевых отвердителей.

Прочие недостатки наливного камня

Технология изготовления жидкого камня подразумевает весьма скудный ассортимент фактур и расцветок поверхности, внешний вид которой сводится к мелкой точке. Напыляемый слой «камня» составляет всего 3-5 мм, что нередко приводит к отслаиванию, пузырению и трещинам уже в первый год эксплуатации. Отзывы обладателей таких столешниц свидетельствуют, что царапины и прочие дефекты поверхности появляются спустя считанные месяцы эксплуатации.

А что насчет листового камня?

Нам могут возразить, что искусственный акриловый камень тоже изготавливается с использованием полиэфирных смол. Это действительно так, но применяемые марки смолы имеют в сотни раз меньшую концентрацию стирола, а вторым важным отличием является технология его изготовления. Листовой акриловый камень не подвергается химической полимеризации отвердителями, для этого используется мощное ультрафиолетовое излучение. Выделяющееся при этом незначительное количество стирола испаряется в течение 10-15 дней, в то время как путь до конечного потребителя составляет свыше полугода. Искусственный листовой камень гарантированно безопасен!

Жидкий камень

Сегодня большое распространение получил так называемый жидкий камень(литьевой мрамор, литьевой гранит, жидкий мрамор, жидкий гранит).

Это происходит по причине недороговизны конечного изделия, что для большинства покупателей играет ключевую роль. Производители изделий из литьевого камня, рассказывают о абсолютной безопасности своего продукта. И утверждают, что жидкий камень ничем не отличается от листового акрилового камня произведенного в Южной Корее.

И утверждают, что жидкий камень ничем не отличается от листового акрилового камня произведенного в Южной Корее.

Но этот материал таит в себе серьезную угрозу для здоровья человека решившего приобрести столешницу из жидкого камня!

Разберем все подробно!

Производство столешницы из жидкого камня

Есть два варианта:

— в качестве основы используют ДСП или МДФ на который напыляют слой химического вещества(жидкий камень)

— отливают изделие не используя основу(чаще так изготавливают подоконники)

В интернете очень много описаний этих технологий. Также много предложений научить заработать на «жидком камне».

Токсичность.

Применение бутанокса (полимеризатора) говорит о том, столешница из жидкого камня будет выделять ядовитый стирол в течении последующих 5-10 лет.

Внимание: Сертификаты, которые предоставляют производители жидкого камня, говорят о безопасности только компонентов, а не готовой столешницы или подоконника!!!

При изготовлении жидкого камня используют гелькоут, полиэфирную смолу, наполнители и другие составляющие. Полиэфирная смола со временем дает усадку, для ее снижения используют армирующее вещество. Здесь должен быть использован гидроксид алюминия, довольно дорогостоящий материал. Поэтому его заменяют на кальцит(CaCO2) — очень дешевое вещество. И выдают его за мраморную крошку. В роли химического растворителя гелькоута и полиэфирной смолы выступает стирол.

Для полимеризации состава применяют пероксид (бутанокс), в простонародии катализатор. Бутанокс вступает в реакцию с полиэфирной смолой и начинается процесс полимеризации. Стирол не вступает в химическую реакцию и испаряется из изделия. Высвобождение стирола из отвердевшей полиэфирной смолы толщиной 5 мм происходит в течении 1-1,5 лет.

Изделия из жидкого камня можно использовать исключительно в нежилых, проветриваемых помещениях.

Что такое стирол и чем он опасен? Это летучее агрессивное и главное — гепатотоксичное вещество. Стирол разрушает клетки печени. Интоксикация происходит через дыхательную систему, поверхность кожи, слизистые оболочки, пищевой тракт. Стирол негативно влияет на иммунную систему человека.

Выше сказано о применении кальцита. Кальцит — рыхлое и пористое вещество, благодаря которому стирол из изделия будет испаряться 7-9 лет!

Ненадежность столешницы из жидкого камняК сожалению, столешницы из лилтьевого камня получили достаточно широкое распространение. Виной этому — отсуствие в России обязательной сертификации на подобные изделия. Да, как не печально, но это факт!

Все больше и больше, технология производства столешниц литьевым методом или методом напыления распространяется вслед за Москвой по регионам страны. В погоне за прибылью(себестоимость трех метровой столешницы 6-9т.р.) производители умалчивают о вреде, который наносит этот материал на этапе производства и во время эксплуатации. Жидкий камень впитывает влагу и оставляет на поверхности пятна от красящих веществ. Прочность материала очень низкая, что зачастую приводит к разрушению изделий.

Наша компания получает все больше запросов на ремонт таких столешниц. Мы даже и не пытаемся ремонтировать данные изделия, а напротив, советуем избавится от них!

Group-Stone© — С заботой о здоровье!

Обзор жидкого камня: новая архитектура в бетоне

Жидкий камень: новая архитектура в бетоне

Национальный строительный музей, Вашингтон, округ Колумбия. Куратор: Мартин Мёллер

19 июня 2004 г. — 17 апреля 2005 г.

Основополагающей выставкой современной архитектуры в Соединенных Штатах была выставка Современная архитектура: Международная выставка в Музее современного искусства в Нью-Йорке в 1932 году. В брошюре, подготовленной для сбора средств на выставку, Филип Джонсон отстаивал свою позицию: «На рубеже веков Берлаж в Голландии, Беренс в Германии и Перре во Франции и, прежде всего, Фрэнк Ллойд Райт в Америке, четко отстаивали свою позицию. оригинальность. Такой прогресс заложил основу для полной революции в строительстве. Революция была основана на полной реализации возможностей, заложенных в новых материалах — стали и железобетоне… Все открытия, сделанные инженерами, пока архитектура оставалась неизменной, были теперь в распоряжении архитекторов….Был изобретен новый стиль архитектуры ». (1)