ВСЕ ПРО ОПИЛКИ: Производство брикетов из опилок

Понятие топливных брикетов и технология их производства пришли к нам из Европы, недаром они получили свое первое название – евродрова. Оно относится к топливу цилиндрической формы, внешне схожему с поленьями. Но есть и другое – прямоугольной формы, причем производятся эти виды разными способами. Сырье, из которого изготавливают брикеты – это отходы деревообработки. По этой причине производство брикетов из опилок весьма актуально для стран постсоветского пространства, где стружку и разные отходы раньше просто выбрасывали. О достоинствах подобного твердого топлива и способах его изготовления и будет рассказано в данном материале.

Прессованные отходы древесины обладают многими достоинствами по сравнению даже с теми же дровами:

Затраты различных видов топлива для выработки одинакового количества теплоты показаны на сравнительной диаграмме:

Топливные брикеты, сделанные из опилок и других отходов деревообработки, применяются не только для сжигания в топках отопительных котлов и печей.

Как производятся брикеты?

Невзирая на то, что существуют 2 способа брикетирования опилок, подготовительные этапы остаются в обоих случаях одинаковыми. Они заключаются в:- сортировке сырья;

- дроблении;

- сушке.

Всем известно, что отходы деревообработки могут быть весьма разнообразны. Это и опилки, и стружка, мелкая пылевидная фракция, горбыли и просто ветки, остающиеся после обрезания деревьев. Поэтому на первом этапе происходит сортировка сырья и отправка его на дробление. Грубая стружка и более крупная древесина могут проходить даже не одну, а две операции измельчения.

Сначала дерево проходит дробление до крупной фракции, а потом измельчается до необходимого размера частиц.

Сначала дерево проходит дробление до крупной фракции, а потом измельчается до необходимого размера частиц. На следующем этапе опилки проходят сушку в специальных машинах. Они бывают аэродинамического и барабанного типов. Не вдаваясь глубоко в подробности принципа действия этих аппаратов, отметим, что данный процесс очень энергоемкий, поскольку требуется постоянно испарять из опилок большое количество воды. Судите сами: содержание влаги в свежераспиленной древесине различных пород колеблется в пределах от 40 до 50%, а сырье просушивается до влажности 12%, не выше. И только после этого подготовленная биомасса подается на прессование, обычно пневмотранспортом.

Способы формовки брикетов

Способов брикетирования существует всего 2, но оба они основаны на принципе выделения из древесины природного вещества – лигнина, которое и является связующим для всей массы. Никаких других связующих веществ технологией не предусматривается. Итак, производство топливных брикетов из опилок выполняется следующими способами:- Сжатием сырья на ударных или гидравлических прессах с минимальным давлением 30 МПа.

- Продавливанием опилочной массы сквозь отверстия определенного размера с усилием свыше 40 МПа (экструзия).

В первом случае сырье из бункера ссыпается в углубления матрицы, куда потом опускается пуансон, сжимая опилки до такой степени, что температура смеси возрастает. Выделяется лигнин и масса сливается в плотный прямоугольный кирпичик. Зачастую на пуансоне выгравирован логотип предприятия, он отпечатывается на каждом брикете. По конвейеру изделия медленно подаются на упаковку, остывая до приемлемой температуры.

Производство брикет в домашних условиях

О таком методе брикетирования нельзя не сказать, потому что им занимается много людей, имеющих в распоряжении опилки.

После формования изделие просушивается, но в нем все равно остается много влаги, не то что в заводских брикетах. Поэтому их теплота сгорания и плотность приблизительно равны обычным дровам. Тем не менее люди пользуются таким способом и успешно жгут самодельные брикеты из опилок в своих котлах.

Топливные брикеты «ОхтаСнаб» | Технология производства топливных брикетов из опилок

Технология, по которой опилки превращаются в топливные брикеты, отработана не одним десятилетием и не представляет особой сложности.

Подготовительный этап производства топливных брикетов

| Этап производства | Продукт производства |

| Очистка древесины | Опилки, доска, брус |

| Измельчение | Опилки, стружка |

| Сушка | Сухие опилки, стружка |

| Прессовка | Брикет топливный |

| Упаковка | Брикет топливный |

Благодаря этому древесина начинает выделять лигнин, который связывает опилки между собой, формируя брикет. Готовый брикет имеет объем, соотношение которого с объемом затраченного сырья составляет 1/10 – это позволяет значительно экономить при транспортировке и хранении этого вида биотоплива. Производство топливных брикетов цена

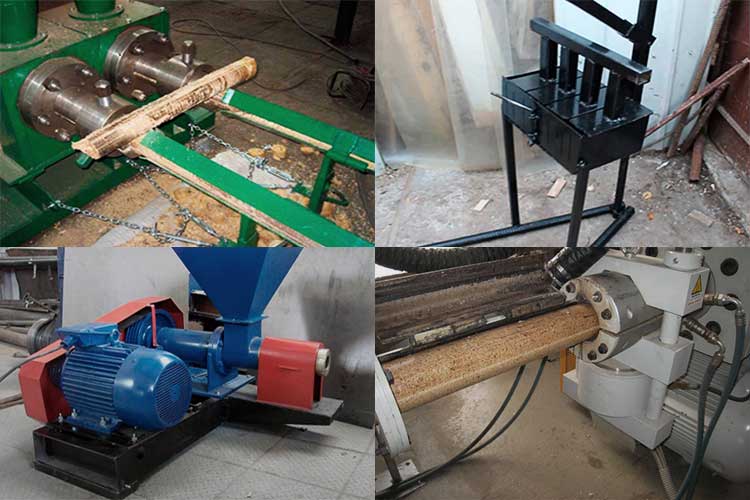

В процессе производства топливных брикетов из опилок применяют три вида прессов: гидравлический, поршневой и шнековый.

Гидравлический метод используется в широком диапазоне мощностей и в оборудовании самых разных производителей. Материал прессуется благодаря гидравлическому усилию, а продукт выпускается в форме кирпичиков. Также, таким способом можно получить топливные брикеты, по форме напоминающие разные таблетки.

Гидравлический пресс для брикетов

Гидравлическое оборудование очень надежно, однако оно выпускает более рыхлый брикет, по сравнению с остальными способами производства. Такие изделия напитываются влагой из воздуха, а затем трескаются. И, что немаловажно, их фиксированный размер и форма несколько ограничивают применение продукта в промышленных объемах.

При изготовлении топливных брикетов цена складывается из стоимости сырья, затрат на электроэнергию, зарплату рабочим, а так же накладных расходов.

Поршневой метод для брикетов

Поршневой процесс производства топливных брикетов основан на циклической работе системы. Каждый ход поршня продавливает через коническое сопло, определенное количество сырья. Поэтому на брикетах можно хорошо увидеть слои, соответствующие циклам. В приводе задействован маховик, который выравнивает нагрузку двигателя. Этот способ надежен, неприхотлив и стоит относительно дешево, благодаря чему очень широко распространен. Поршень изнашивается нечасто, так как относительное перемещение между ним и прессуемым сырьем достаточно мало.

Каждый ход поршня продавливает через коническое сопло, определенное количество сырья. Поэтому на брикетах можно хорошо увидеть слои, соответствующие циклам. В приводе задействован маховик, который выравнивает нагрузку двигателя. Этот способ надежен, неприхотлив и стоит относительно дешево, благодаря чему очень широко распространен. Поршень изнашивается нечасто, так как относительное перемещение между ним и прессуемым сырьем достаточно мало.

Шнековый метод для брикетов

Шнековый метод основан на применении шнека, похожего на тот, что используется в мясорубке, только на порядок большего размера. Приводимый в движение очень мощным двигателем, шнек продавливает массу через серию постоянно нагревающихся фильер. Благодаря такому устройству, брикет выходит в виде непрерывного продукта, проталкивается через специальный желоб-охладитель, а затем нарезается или отламывается на порции нужного размера.

Помимо постоянной температуры, для успешного формования топливного брикета в такой системе необходим постоянный точный зазор между первой фильерой и шнеком. Такая технология позволяет получить более плотный продукт, нежели при поршневом прессе, а благодаря отсутствию ударных нагрузок процесс не сопровождается сильным шумом.

Такая технология позволяет получить более плотный продукт, нежели при поршневом прессе, а благодаря отсутствию ударных нагрузок процесс не сопровождается сильным шумом.

При вращении шнека давление на сырье происходит по касательной, а это приводит к тому, что рабочая поверхность шнека подвергается постоянному износу. Быстрота изнашивания шнека зависит от степени загрязнения сырья, от абразивности материала, а также от индивидуальных свойств материала. Поэтому после выдавливания от 10 до 30 тонн брикета шнек приходится менять. К тому же данный метод имеет высокие эксплуатационные издержки за счет необходимости остановки для того, чтобы произвести замену шнека. Кроме того, нужно постоянно контролировать температуру нагрева фильеры, зазор между шнеком и фильерой, а также уровень влажности материала.

Использование и применение топливных брикетов из опилок

На дворе 21 век. Эпоха, когда человечество семимильными шагами начало развивать альтернативные источники энергии. И если о солнечной энергии или ветряных электростанциях слышали многие, то информация о топливных брикетах для большинства станет открытием.

И если о солнечной энергии или ветряных электростанциях слышали многие, то информация о топливных брикетах для большинства станет открытием.

Брикеты могут иметь цилиндрическую или прямоугольную форму. Их вес начинается от 500 грамм и может доходить до 2 килограмм. Пеллеты могут подаваться автоматически в топку котла, брикеты же подаются вручную. Сейчас началось развитие технологии производства коротких брикетов. Их длина составляет считанные сантиметры и это позволило полностью автоматизировать подачу топлива. Основное сырье для производства — это измельченные сухие отходы деревообрабатывающей промышленности, стружка и опилки. Изготавливаются брикеты методом прессования под высоким давлением и температурой. Топливные брикеты являются полностью экологически чистым продуктом.

Отопление брикетами

Можно ли топливными брикетами отапливать дом? Подходят ли они для поддержания температуры дома в холодное время? Выгодно ли это? Единственным ответом на эти вопросы будет — да. Брикеты производятся только из сухого сырья, поэтому влажность брикета не превышает 8%, в то время как влажность сухих дров колеблется в районе 50%. А это значит, что дрова львиную долю тепловой энергии тратят не на обогрев дома, а на выпаривание влаги. Это значит, что брикеты нагреют ваш дом гораздо быстрее дров.

Брикеты производятся только из сухого сырья, поэтому влажность брикета не превышает 8%, в то время как влажность сухих дров колеблется в районе 50%. А это значит, что дрова львиную долю тепловой энергии тратят не на обогрев дома, а на выпаривание влаги. Это значит, что брикеты нагреют ваш дом гораздо быстрее дров.

Топливные брикеты — это твердые, плотные кирпичи, крепко спрессованные на специальном прессе. В отличие от дров брикеты не содержат пустот с воздухом, за счет своей плотности время их горения в 2–3 раза выше, чем время горения дров. Для обогрева дома нужно меньшее количество брикетов, нет необходимости постоянно находиться у котла и подбрасывать новые порции топлива. Теплотворность брикетов порядка 4200–4500 ккал/кг, а это больше чем, у дров и бурового угля. Топливные брикеты подходят для всех типов каминов, печей и котлов отопления, поэтому являются идеальным топливом для отопления дома. Брикеты удобно фасуют, в пачки по 10 килограмм, поэтому их легко разгружать, переносить и складывать вручную.

Про топку печей

Топливные брикеты подходят для топки любых печей. Теплотворность брикетов, которая составляет 4200 ккал/кг, позволяет протопить печи значительно быстрее. Не содержащие смол брикеты, защищают дымоход и газоводы от появления копоти. У брикетов очень низкая зольность — всего 0,5–1%. После сгорания брикетов остается немножко пепла, а не углей. Топка печи практически не захламляется, интервал обслуживания и чистки увеличивается в несколько раз. При сгорании брикеты выделяют угарного газа в 50 раз меньше угля и в 10 раз меньше природного газа. Растопить брикеты легче легкого, например, с помощью бумаги, веточек или жидкости для розжига.

Для твердотопливных котлов

Сложно найти более экономичное, эффективное, безопасное и подходящее средство. Что главное для твердотопливного котла?

- Высокая теплотворность топлива.

- Минимальное наличие загрязняющих веществ при горении.

- Подходящий размер для котла.

- Малое количество углей и золы.

Трудно поверить, но теплотворность топливных брикетов выше, чем у дров и бурового угля. Отметка в 4400 ккал/кг достигается минимальным наличием влаги (8%) и отсутствием пустот с воздухом в структуре брикета. Брикет горит в 3 раза дольше обычных сухих дров. Если дрова большую часть тепловой энергии отдают на выпаривание влаги, так как их влажность составляет 40%, то брикеты с первых минут отдают всю тепловую энергию на обогрев.

Да, теплотворность черного угля немного выше, чем у топливных брикетов. Однако КПД котлов при использовании брикетов на 5,28% выше и достигает отметки в 51,83%. Расход условного топлива на 1 Гкал выработанного тепла: каменный уголь − 306,9 кг у.т./Гкал, топливные брикеты − 276,1 кг у.т./Гкал.

Топливные брикеты не содержат химических добавок, являясь полностью экологически чистым продуктом. Они выделяют в 10 раз меньше угарного газа, чем природный газ. Также они практически не содержат смол, которые сильно забивают дымоходы и газоводы теплового оборудования. Например, котлы КВ-Р-1 имеют колосниковую решетку, которая забивается при работе на угле на естественной тяге. В отличие от угля топливные брикеты не допускают разрушения своей формы и оставляют минимум пепла, за счет этого решетка не забивается и котел получает достаточное количество воздуха. Что это значит? Значит, что котел не запускает дополнительные воздушные насосы на электротяге, экономится много электроэнергии, а в итоге и семейный бюджет.

Например, котлы КВ-Р-1 имеют колосниковую решетку, которая забивается при работе на угле на естественной тяге. В отличие от угля топливные брикеты не допускают разрушения своей формы и оставляют минимум пепла, за счет этого решетка не забивается и котел получает достаточное количество воздуха. Что это значит? Значит, что котел не запускает дополнительные воздушные насосы на электротяге, экономится много электроэнергии, а в итоге и семейный бюджет.

Топливные брикеты характеризует устойчивое и равномерное горение в топке котла. Брикеты не выделяют едкого дыма, не дают сильного пламени и не стреляют. Пламя ярко-желтого цвета, которое не выходит за пределы котловой зоны. После сгорания брикеты оставляют минимум золы. Это позволяет увеличить интервал обслуживания котла, снизить время и частоту обслуживания. Топливные брикеты понижают вероятность появления коррозии поверхности котла, труб и дымохода.

Про бани и сауны

Топливные брикеты сильно облегчают обслуживание банных комплексов и саун. Во-первых, брикеты упаковывают в пачки по 10–12 килограмм. Их легко разгружать, переносить и очень удобно хранить. Освобождается много места, становится чище и опрятнее.

Во-первых, брикеты упаковывают в пачки по 10–12 килограмм. Их легко разгружать, переносить и очень удобно хранить. Освобождается много места, становится чище и опрятнее.

Во-вторых, брикеты имеют влажность всего 8%. Их не нужно высушивать перед применением — это экономит силы и время. Теплотворность брикетов в два раза выше сухих березовых дров, а горят они в три раза дольше. С помощью топливных брикетов баню можно растопить в два раза быстрее. При закрытых заслонках топки топливные брикеты будут тлеть до трех часов, наполняя прекрасными ароматами дерева все пространство вокруг. Они не содержат химических добавок и ядовитых смол, сохранят в чистоте вашу топку и дымоход.

Другое применение

Топливные брикеты можно использовать где угодно. Они аккуратно и безопасно горят в каминах, наполняя пространство лесными запахами и согревая все пространство. Брикеты можно брать на природу для приготовления шашлыков, для обогрева палатки и лежбища на ночь. С помощью брикетов можно отапливать теплицы, подвалы, чердаки и гаражи. Это удивительный и универсальный вид топлива.

Это удивительный и универсальный вид топлива.

Журнал термической обработки сжатой пилой: все, что вам нужно знать | Блог

Мы знаем, что у вас в голове идеальная картина — успокаивающее сияние вашей дровяной печи наполняет ваш дом теплом и уютной атмосферой. Однако, когда пришло время фактически разжечь плиту, вы можете не знать, какое топливо использовать. Закаленные, высушенные в печи или прессованные опилки для нагрева бревен? Есть так много вариантов, и все они претендуют на звание лучших. Но какие из них вам подходят?

В этом руководстве мы познакомимся с миром нагрева сжатых бревен из опилок, чтобы дать вам некоторое представление об этих устойчивых чудесах зимнего потепления.Таким образом, вы сможете принять более обоснованное решение о том, какое топливо использовать для дровяной печи, многотопливной печи или открытого огня.

Что такое бревна из сжатых опилок?

Подсказка кроется в названии — эти бревна сделаны из прессованных опилок! Они также могут содержать сырье, такое как торф, солома, рисовая шелуха и бумага — можете быть уверены, что наши опилки — это только отходы. Каждое бревно изготавливается путем мелкого измельчения этого сырья, а затем его сжатия с высокой степенью сжатия до 1000 кг / м3.Чем выше уплотнение, тем лучше качество, поэтому бревно должно держать форму.

Каждое бревно изготавливается путем мелкого измельчения этого сырья, а затем его сжатия с высокой степенью сжатия до 1000 кг / м3.Чем выше уплотнение, тем лучше качество, поэтому бревно должно держать форму.

Качественные прессованные бревна из опилок должны содержать только натуральные продукты, без добавок и связующих. Остерегайтесь любых тепловых журналов, которые не являются на 100% натуральными, поскольку это может повысить уровень влажности в нем и затруднить освещение. Если в них используются какие-либо древесные отходы, например древесина, которая могла быть обработана или окрашена в прошлом, они могут плеваться или искриться.

Итак, каковы преимущества использования прессованных бревен из опилок? А в чем недостатки?

Преимущества тепловых журналов

Низкое содержание влаги

Тепловые поленья из спрессованных опилок обычно имеют влажность ниже 10%.Жарочные бревна из сжатой пилы Big K имеют уровень влажности менее 8%, а это означает, что они горят намного горячее и с меньшими выбросами — сохраняя благополучие дымохода или дымохода, а также очистителя печи или дровяной горелки, поскольку загрязняющие вещества сгорают.

Надежный

Одним из недостатков дров является то, что они могут различаться по плотности, поэтому вы можете не получить одинаковую тепловую мощность во время горения — даже если они из одного дерева. Между ветвями дерева и стволом могут быть различия, а вес и размеры будут разными.Однако, используя сжатые бревна опилок, вы будете знать, что все бревна абсолютно одинаковы, обеспечивая одинаковую надежную теплоотдачу.

Экологичность

Большинство прессованных бревен из древесных опилок будут изготавливаться из побочных продуктов из опилок. Бревна Big K изготавливаются только из побочных продуктов выращивания управляемых лесов и переработанной древесины, поэтому вы можете быть уверены, что вносите свой вклад в защиту окружающей среды. Кроме того, поскольку они сжимаются с использованием такого высокого давления, нет необходимости в связующих веществах или химикатах для облегчения процесса освещения — поэтому углекислый газ (CO2), выделяемый при их сжигании, равен CO2, поглощаемому деревом при его росте.

Чистый

Если вы раньше использовали поленья для дров, вы знаете, что они могут быть грязными. Чаще всего вы будете тащить за собой большое количество бревен, оставляя за собой след из коры и стружек. Кроме того, при обращении с ними вы можете получить осколки. Жаропрочные бревна из спрессованных опилок имеют гладкую, однородную форму, которая помогает складывать их в небольших помещениях, чтобы ваш дом выглядел аккуратно и аккуратно.

Осталось меньше золы

Жаропрочные бревна из спрессованных опилок имеют меньшую влажность.Это означает, что они горят сильнее и оставляют меньше золы в вашей дровяной горелке или многотопливной печи. Это отличная новость, если вы заняты и у вас нет времени все время выливать золу из печи — и все, что вы вынимаете, можно использовать в качестве удобрения в своем саду.

Тепловая мощность

Если вы привыкли к стандартным дровам, вы заметите огромную разницу в теплопроизводительности от сжатых поленьев из опилок. Однако, если вы привыкли сушить бревна в печи, вы можете не заметить большой разницы в количестве выделяемого тепла.И бревна, и бревна, высушенные в печи, являются хорошими вариантами обогрева вашего дома.

Однако, если вы привыкли сушить бревна в печи, вы можете не заметить большой разницы в количестве выделяемого тепла.И бревна, и бревна, высушенные в печи, являются хорошими вариантами обогрева вашего дома.

Недостатки тепловых журналов

Отдельно не купишь

В отличие от высушенных в печи или выдержанных бревен, вы не можете покупать бревна из спрессованных опилок навалом. Они всегда будут поставляться в небольших водонепроницаемых упаковках, потому что, если их не хранить сухими, они будут впитывать влагу, расширяться, а затем распадаться. Нехорошо! Вы должны хранить их в сухом месте и следить за тем, чтобы не проткнуть пакеты, иначе вы получите много беспорядка, который нужно убрать.

К счастью, здесь, в Big K, вы можете купить наши тепловые бревна на поддоне, так что вы все равно можете сэкономить, покупая оптом.

Иногда они могут передвигаться!

Если у вас есть открытый огонь, следите за ним — ваши бревна могут изменить положение! Бревна из спрессованных опилок часто расширяются при горении, поэтому они могут немного двигаться на открытом огне. Убедитесь, что вы разместили их осторожно, или, возможно, добавьте защиту, чтобы они не катились мимо камина.

Убедитесь, что вы разместили их осторожно, или, возможно, добавьте защиту, чтобы они не катились мимо камина.

Вы не услышите треска и треска

Тот успокаивающий, умиротворяющий звук, который вы слышите от бревен из натурального дерева, не будет присутствовать при использовании бревен.Но если вы все еще хотите использовать прессованные бревна из опилок, вы можете купить пару бревен с треском — они трескаются и трескаются, как настоящие, но без беспорядка, который вы можете получить с бревнами из натурального дерева.

Итак, вот что нужно учитывать, когда вы думаете о покупке поленьев для вашего костра. Они, безусловно, безвредны для окружающей среды, обладают фантастической теплоотдачей и чище, чем горящие поленья, но их нельзя купить отдельно, и они не будут иметь такого же реалистичного ощущения, как натуральное дерево.Почему бы не попробовать смешать тепловые журналы с бревнами, высушенными в печи?

Если вы только изредка используете дровяную горелку, печь или камин, нагревательные поленья, безусловно, являются отличным вариантом, но если дровяная горелка или печь являются вашим основным источником тепла, вы можете найти высушенные в печи бревна лучшим вариантом. Убедитесь, что вы прочитали здесь о сушеных бревнах и их преимуществах, прежде чем сделать окончательный выбор.

Убедитесь, что вы прочитали здесь о сушеных бревнах и их преимуществах, прежде чем сделать окончательный выбор.

ПОЖАРНЫЕ ПОЖАРЫ И КИРПИЧ — Lignetics

Дровяные поленья и кирпичи из прессованной древесины — это форма топочного топлива, которое можно использовать в любой дровяной печи, химине или камине.Созданное из чистых опилок, полученных в качестве побочного продукта лесной промышленности, древесное волокно сушится в печи и сжимается, чтобы гореть более чисто и эффективно, чем дрова, оставляя очень мало золы.

Однородные по размеру, плотности и уровню влажности сжатые кирпичи и бревна обеспечивают надежное количество тепла на протяжении всего процесса горения.

Интенсивная тепловая мощность

Сушеные в печи для удаления влаги перед сжатием наши бревна и кирпичи содержат не более 9% влаги (по сравнению с20% для древесины, высушенной на воздухе), что обеспечивает более эффективное производство тепла.

Чистое горение

Изготовлен из 100% чистой возобновляемой древесины; кирпичи и бревна выбрасывают в воздух на 92% меньше частиц. Также они не содержат коры, грязи и насекомых; обеспечение чистого горения и чистого перехода из гаража в гостиную дровяную печь.

Также они не содержат коры, грязи и насекомых; обеспечение чистого горения и чистого перехода из гаража в гостиную дровяную печь.

Простота использования

Упакованы в небольшие связки, которые можно эффективно штабелировать и хранить; Вам больше не нужно резать, раскалывать или приправлять, как дрова.Просто снимите обертку и наслаждайтесь теплом. Наши бревна и кирпичи доступны в различных размерах, поэтому вы можете выбрать размер и форму, которые лучше всего подходят для вас.

Лучше для окружающей среды

Отопление вашего дома прессованной древесиной значительно снижает углеродный след и зависимость от ископаемого топлива. Наши кирпичи и бревна изготовлены из 100% переработанной древесины (без связующих и добавок) лесной промышленности, поэтому они устойчивы и не содержат вредных химикатов.

Советы по использованию кирпича и дров

Дрова и кирпичи горят невероятно горячо, поэтому важно не перегружать плиту. Начните с двух кирпичей или бревен и при необходимости добавляйте. Вы также можете использовать наши прессованные кирпичи и бревна в сочетании с дровами.

Начните с двух кирпичей или бревен и при необходимости добавляйте. Вы также можете использовать наши прессованные кирпичи и бревна в сочетании с дровами.

Когда вы выбираете сжатое древесное топливо, вы используете для обогрева одну из самых горячих, с наименьшей влажностью и чистейшей прессованной древесины из доступных — высокая ценность для ваших денег на отопление.

МАГАЗИН всех дров и кирпича.

Все преимущества прессованных опилок, которые вам необходимо знать

4 Преимущества перехода на прессованные бревна из опилок

Для разжигания приличного огня не нужно рубить дрова нужного размера.Поместите эти куски дерева странной формы в камин или постоянно поддерживайте огонь. Прессованные бревна из опилок предлагают быстрое и беспроблемное решение всех этих проблем.

Этой зимой вам понравится проводить время с семьей у костра. С завораживающим пламенем и теплом, которые он дает, мы не виним вас в том, что вы хотели бы. Нет ничего хуже, чем колоть дрова на морозе, чтобы добавить к огню дополнительные куски. К счастью для вас, наши журналы устраняют эти сложности и дают следующие преимущества:

Нет ничего хуже, чем колоть дрова на морозе, чтобы добавить к огню дополнительные куски. К счастью для вас, наши журналы устраняют эти сложности и дают следующие преимущества:

- Экологичность

- Выносливость

- Легко ломаемый

- Экономия места

Этой зимой вы сможете проводить больше времени с семьей и меньше — у костра.Добивайтесь идеального изображения пламени с каждым огнем, который вы разжигаете.

Экологичность

В наши дни редко можно встретить продукт, который полезен одновременно для вас и окружающей среды. Прессованные бревна Good Wood из опилок полностью изготавливаются из вторичного сырья. Да, это 100% вторичная переработка, включая упаковку.

Наши высушенные в печи опилки деревообрабатывающей промышленности собираются и сжимаются при чрезвычайно высоком давлении без каких-либо добавок, обеспечивая прочную структуру для каждого бревна.

Этот процесс также гарантирует, что каждое бревно каждый раз производится с одинаковым высоким качеством. Убедитесь, что ваша древесина будет постоянно гореть снова и снова.

Убедитесь, что ваша древесина будет постоянно гореть снова и снова.

Имеют выносливость

Вы можете подумать, откуда у дерева выносливость? Когда мы говорим о выносливости, это означает продолжительность горения одного бревна. Каждая упаковка, поставляемая Good Wood, может гореть в течение 2 часов и более, в зависимости от окружающей среды, благодаря своей компактной конструкции.

Они также нагревают вашу комнату быстрее, чем традиционные дрова, так как поленья Good Wood производят меньше дыма, что позволяет держать заслонку дымохода менее открытой, что, в свою очередь, обеспечивает более эффективное отопление в помещении.

Процесс очистки более прост, поскольку в вашем камине остается менее 4% золы. Создание легкого процесса уборки после расслабляющего вечера.

Легко ломается

Самое тяжелое при разжигании огня — это рубить дрова. Это как раз такая миссия — вырезать куски дерева неправильной формы, которые не встанут без поддержки. Стараться не навредить себе, но также сосредоточиться на том, чтобы делать работу правильно.

Стараться не навредить себе, но также сосредоточиться на том, чтобы делать работу правильно.

Дизайн и структура нашего продукта позволяют легко их сломать.С помощью острого края и небольшой силы мышц вы можете разбить бревно до нужного вам размера. Больше не нужно вытаскивать топор.

Экономия места

Каждое бревно каждый раз производится по одному и тому же стандарту. Имея диаметр 75 мм, хранение не проблема. Поскольку все журналы одинаковы, вы можете складывать журналы в разные стороны. Вы сэкономите на 25% больше места, чем занимает обычная древесина.

Хотя каждое бревно подвергается сжатию, оно все равно плохо справляется с влажностью или влажностью.Убедитесь, что вы храните поленья в прохладном сухом месте, чтобы обеспечить их долговечность.

Меньше денег и места тратится на дополнительные ресурсы, такие как зажигалки и растопка, благодаря тому, что поленья Good Wood быстро зажигаются. Наши бревна сами по себе растопятся, когда их разбивают на куски, и из-за их постоянной высыхания требуется меньше зажигалок.

Наши бревна сами по себе растопятся, когда их разбивают на куски, и из-за их постоянной высыхания требуется меньше зажигалок.

Вот 6 простых шагов, чтобы разжечь огонь:

- Поместите кусок зажигалки с небольшими кусочками полена Good Wood

- Открыть заслонку, если огонь в закрытом камине

- Зажгите зажигалку

- Положите нужное количество поленьев в огонь, когда будут взяты хорошие дрова

- Отрегулируйте заслонку в соответствии с вашими требованиями

- Устройтесь поудобнее, расслабьтесь и наслаждайтесь завораживающим пламенем

Начните подготовку к зиме в начале этого года, получив запас прессованных бревен из опилок у местного дистрибьютора.Бревна Good Wood согревают ваше сердце, обогревая дом. Обеспечение серьезного тепла без суеты. Доставка прямо к вашей двери.

Home — Домашний пожарный журнал Perst

Только топки из Home Fire Perst Logs производят тепло до 12 часов. Это связано с тем, что наша запатентованная технология сжимает древесные отходы настолько плотно, что бревна будут раскалены докрасна, производя наиболее эффективное горение, доступное в сегодняшних изготовленных пожарных швах. Бревна держатся вместе, не разваливаются, и имеют чрезвычайно низкое содержание влаги — 2%.

Это связано с тем, что наша запатентованная технология сжимает древесные отходы настолько плотно, что бревна будут раскалены докрасна, производя наиболее эффективное горение, доступное в сегодняшних изготовленных пожарных швах. Бревна держатся вместе, не разваливаются, и имеют чрезвычайно низкое содержание влаги — 2%.

Отсутствие влаги и сильно сжатые древесные волокна дают такую равномерную мощность в BTU, некоторые из наших клиентов заявляют, что им нужно всего 3 поленья, чтобы обогревать дом в течение всего дня! Хотя некоторым это может показаться преувеличенным, помните, что условия будут зависеть от эффективности дровяной печи и отапливаемой площади. Даже наши высокие пользователи используют только 12 бревен каждый день, чтобы обогреть весь свой дом.

в 3 раза плотнее дуба

Гореть горячим — 8,626 БТЕ за фунт

гореть 12 часов в герметичной дровяной печи

сгорает без добавок и парафина, с низким содержанием влаги

не разваливаются и не катятся за счет плоской стороны

изготовлены из 100% натуральных переработанных опилок

сжатых файловых журналов = меньший объем

Укладка и хранение ваших дров больше не будет проблемой, так как Home Fire Perst Logs занимает меньше места. При 380 бревнах на поддон, что составляет одну тонну, хранение ваших бревен занимает очень мало места. Храните их в сухом месте, вдали от источников влаги.

При 380 бревнах на поддон, что составляет одну тонну, хранение ваших бревен занимает очень мало места. Храните их в сухом месте, вдали от источников влаги.

Наши пожарные шторы безопасны для каталитических преобразователей

Home Fire Perst Logs — это топки из чистой древесины без каких-либо добавок. Они производятся из чистой древесины, которая перерабатывается на многих лесозаводах в регионе Британская Колумбия. Связующим веществом в бревнах является натуральный лигнин древесины, который плавится и плавится под воздействием высокой температуры и давления во время производства бревен.

Нет трещин и трещин

Чистые древесные отходы попадают в каждое бревно Home Fire Perst, а сжатые бревна не трескаются и не трескаются, как шнуры в огне. Лопание и треск дров происходит из-за небольших карманов и пузырьков спирта, образующихся в древесине, взрывающейся от огня. Сжатые топки измельчают древесные отходы на мелкие частицы, что исключает скопление спирта и обеспечивает даже тихое горение.

Нет грибка, плесени или ошибок в пожарных журналах

Чрезвычайно высокая температура и давление, которым подвергается наша древесина, по сути пастеризуют ее и удаляют с бревен все грибки, плесень и насекомые.Сложите свои Home Fire Perst Logs внутри в подвале или в гараже, не беспокоясь о занесении вредителей в ваш дом вместе с древесиной.

Произведенные пожарные шторы = более низкий уровень выбросов CO

2 ВыбросыFirelogs от Home Fire Журналы Perst помогают домовладельцам более эффективно нагревать из-за эффективного горящего характера сжатых бревен. Горение при более высокой температуре означает, что летучие газы, которые выделяются во время горения, сгорают в топке, уменьшая их загрязняющее воздействие на окружающую среду.Обычно эти газы конденсируются в дымоходе и образуют отложения, известные как креозот.

Уменьшение накопления креозота в дымовых газах

Креозот — это несгоревшие газы, конденсирующиеся на дымоходе. Неэффективное сжигание приводит к накоплению креозота и требует решения при сжигании древесины. Дровяные печи с более высоким КПД в определенной степени помогли решить эту проблему, но самым важным фактором является сухость и эффективное преобразование БТЕ вашей древесины. Более чистая горящая древесина — это древесина с меньшим количеством влаги, более горячим ожогом и меньшим количеством летучих газов, выделяемых во время горения. Home Fire Perst Logs отвечает всем этим условиям и является одним из самых чистых видов тепла и энергии, доступных сегодня в мире.

Неэффективное сжигание приводит к накоплению креозота и требует решения при сжигании древесины. Дровяные печи с более высоким КПД в определенной степени помогли решить эту проблему, но самым важным фактором является сухость и эффективное преобразование БТЕ вашей древесины. Более чистая горящая древесина — это древесина с меньшим количеством влаги, более горячим ожогом и меньшим количеством летучих газов, выделяемых во время горения. Home Fire Perst Logs отвечает всем этим условиям и является одним из самых чистых видов тепла и энергии, доступных сегодня в мире.

(PDF) Оценка брикетов, полученных из обожженных опилок, кукурузных початков и риса

МЕЖДУНАРОДНЫЙ ЖУРНАЛ НАУКИ И ТЕХНОЛОГИЙ

4. Заключение

По результатам исследования, брикет из древесных опилок вскипятил воду за самое быстрое время — 30 минут. Брикет из опилок

имеет самую высокую скорость горения, поэтому может быть подходящим для обычного домашнего приготовления.Смесь початков кукурузы и брикетов из опилок

(комбинация соотношений 50-50) имела наивысшую теплотворную способность и содержание связанного углерода. По большей части,

По большей части,

для промышленных и бытовых обогревателей, которые требуют кипячения в течение длительного периода, могут выиграть от сочетания кукурузных початков и опилок с соотношением 50-50

. В исследовании рекомендуется использовать кукурузные початки, рисовую шелуху и опилки для производства брикетов

в дополнение к использованию древесного угля и древесного топлива.

5. Выражение признательности

Это исследование было проведено в Центре консультирования по технологиям Научного университета Кваме Нкрума и

Technology. Спасибо лаборантам химического факультета КНУСТ. Я также глубоко признателен

доктору Шадраху Ампонсаху (CSIR-Kumasi) и Нене Амоати за их слова поддержки и советы. Мнения

, сформулированные в этом документе, не отражают взгляды правительства Ганы и KNUST.

6. Список литературы

i. Айна О.М., Адетогун А.С. и Ийиола К.А. (2009). Тепловая энергия из брикетов опилок с добавленной стоимостью

Albiziazygia. Эфиопский журнал экологических исследований и менеджмента, 2009 г., 2 (1): 42–49.

Эфиопский журнал экологических исследований и менеджмента, 2009 г., 2 (1): 42–49.

ii. Аковуа, Дж. О., Кемасур, Ф. и Митчуал, С. Дж. (2012). Физико-химические характеристики и маркетинговый потенциал

брикетов древесно-угольных опилок. Международный журнал энергетики и экологической инженерии 3:20.Стр. 1-6

iii. Аллотей, Ф. А., Акуффо, Ф. О., Офосу-Ахенкора, А. К., Гбедди, Ф. и Тагое, И. (2006). Стратегический план национальной энергетики

на 2006-2020 годы. Приложение IV к IV — Энергоснабжение экономики: древесное топливо и возобновляемые источники энергии. Энергетическая комиссия,

Гана.

iv. Эмерхи, А. Э. (2011). Физические и горючие свойства брикетов, изготовленных из опилок трех лиственных пород

и различных органических связующих. Исследовательская библиотека Пелагеи, Достижения в прикладных исследованиях, 2011, 2 (6):

236-246 ISSN: 0976-8610

v.Энергетическая комиссия, (2008). Отчет об использовании древесного топлива в Гане: взгляд на будущее. Энергетическая комиссия

Энергетическая комиссия

Гана.

vi. Энергетическая комиссия, (2012). План действий Ганы «Устойчивая энергетика для всех», Республика Гана.

vii. Продовольственная и сельскохозяйственная организация (ФАО, 2010 г.). Отчет об оценке глобальных лесных ресурсов за 2010 г. Доступно по адресу

www.fao.org/news/story/item/40893/icode/

viii. Гбабо А., Эфома А., Н. и Алейк С. (2015).Оценка производительности машины для производства брикетов

с приводом от диска, разработанной в Национальном научно-исследовательском институте зерновых культур, Бадеджи. lobal Journal of Engineering

Управление наукой и исследованиями 2 (7): 125-134

ix. Гровер, П. Д. и Мишра, С. К. (1996). Брикетирование биомассы: технологии и практика. Региональная программа развития древесной энергии

в Азии gcp / ras / 154 / net, Полевой документ ФАО № 46, стр. 48.

х. Дженкинс, Б.М., Бакстер, Л. Л., младший, Т. Р. М. и Майлз, Т. Р. (1998). Горючие свойства биомассы. Топливо переработка

Топливо переработка

Технология, т. 54. С. 17–46.

xi. Муса, Н. А. (2007). Сравнительная характеристика топлива брикетов из рисовой шелухи и арахиса. NJREDl.

6 (4): 23-27.

xii. Олоруннисола, А. О., (2007): Производство топливных брикетов из макулатуры и смеси кокосовой шелухи,

Agric Engineering International: электронный журнал СИГР.Рукопись EE 06 006 Vol. IX

xiii. Раджасинивасан Т., Сринивасан В., Кадир Г., С., М. и Шритар К. (2016). Исследование эффективности смешивания брикетов из опилок

с порошком нима. Александрийский инженерный журнал (2016) 55, 2833-2838

xiv. Тембе, Э. Т., Эхуемело, Д. О., Обуте, Ф., Э. (2017). Плотность, индекс раздробленности и теплотворная способность брикетов

, произведенных из листьев Terminalia Mentalis и опилок Даниэлы Оливери.Международный журнал чистых

достижений сельского хозяйства, 1 (1): 38-44.

xv. Тембе Э.Т., Отаче П.О. и Эхуемело Д.О. (2014). Плотность, индекс раздробленности и горючесть

брикетов, полученных из скорлупы арахиса, рисовой шелухи и опилок Daniellia oliveri. J Appl Biosc.

J Appl Biosc.

(2014) 82, 7372–7378.

xvi. Программа ПРООН / Всемирного банка по оценке энергетического сектора — Шри-Ланка, (1982). Проблемы и варианты в отчете сектора энергетики

No.3794CE.

xvii. Янк, А., Нгади, М. и Кок, Р. (2016) Физические свойства рисовой шелухи и брикетов из отрубей при низком давлении. dx.doi.org/10.1016/j.biombioe.2015.09.015 0961-9534

Опилки, стружка и отходы — что с этим делать? [Архив]

Просмотр полной версии: Опилки, стружка и отходы — что с этим делать?

Тодд Берч

24.07.2015, 19:15

Сжечь? Помешать и продать в качестве постельного белья? На свалку тащить?Для плит и торцевых пропилов, я полагаю, можно сделать штабель дров хорошего размера.На какую длину можно нарезать дрова?

Думаю, мне тоже придется разобраться с большим количеством лая.

Сначала я буду работать на земле, чтобы стружка и т. Д. Падала в траву. Это должна быть куча довольно большого размера, чтобы ее можно было разгребать лопатой.

Тодд

Том Хогард

24.07.2015, 22:47

Тодд, Большая часть моего фрезерного производства осуществляется на месте, поэтому мне не так много дел здесь, дома. Некоторые из произведенного здесь материала попадут в горящую кучу, но у меня есть выходы.Лом / плиты складываются на поддоны, которые я продаю на дрова по ставке 20 долларов за самовывоз. Если кто-то появится, когда я в настроении убирать, или у меня совсем немного, я откажусь от 20 долларов, чтобы избавиться от него. Для сжигания здесь требуется разрешение (бесплатное), поэтому я сжигаю только один или два раза в год. В основном я измельчаю древесину твердых пород, и у меня есть несколько человек, которым нужны опилки. Один оставляет пластик, 55 галлонов, бочки и забирает их всякий раз, когда я пришлю ему сообщение — он делает гранулы для своей печи. Некоторые хотят его для компоста, выращивания грибов и т. Д.Помогает, если вы можете разделить по видам, иногда я могу, иногда нет (производитель пеллет хочет только твердую древесину, смешанная подойдет — компостеры не хотят грецкого ореха и т. Д.)

Д.)

Берт Кемп

24.07.2015, 10:55 PM

Можно продавать кору для мульчи, плиты в качестве дров для поддонов и дрова, а также опилки в качестве материала для дров. все хорошо.

Дэнни Хэмсли

07-26-2015, 9:00

Я продаю плиты за 10 долларов за все, что вы можете погрузить на пикап, или за 20 долларов за все, что вы можете погрузить на 16-футовый прицеп.Опилки и строгальная стружка иногда продаются по 10 долларов за загрузку пикапа, если в них нет грецкого ореха. Затем они идут в лес, чтобы естественным образом разлагаться на моей лесной ферме.

Коди Колстон

28.07.2015, 12:09

Обычно я просто сжигаю свои плиты и опилки. Я разрезал дубовые плиты на дрова, но я бы предпочел сжечь колотые дрова, а мы все равно мало используем их в наши мягкие зимы. Я все еще разрезаю несколько деревянных плиток на дрова, чтобы использовать их на озере, когда разбиваюсь о палатках в прохладную погоду.

Я использую строгальную и фуговальную стружку для мульчирования вокруг моей ежевики и кедровой стружки для мульчирования вокруг моих кизиловых деревьев. Все опилки и стружка грецкого ореха отправляются на сжигание.

Все опилки и стружка грецкого ореха отправляются на сжигание.

Тим Оффатт

28.07.2015, 13:48

Я сжигаю плиты в своем котле. У меня есть большая стойка длиной 16 футов, которая находится прямо за мельницей. По сути, это деревянный стеллаж в форме буквы «U» со стойками через каждые 24 дюйма. Я складываю в него плиты и полосы по мере резки. Когда он полон, я видел их прямо в стойке, а затем складывал их в ковш погрузчика, чтобы переместить в сарай.Я срезаю все твердые породы и всегда имею несколько шнуров плит, которые нужно сжигать каждую зиму.

Опилки либо даются людям для использования в качестве мульчи в своих садах, либо я раскидываю их по лесным тропинкам, чтобы подавить сорняки. Для этого очень хорошо работает.

Шон Пахлхофер

30.07.2015, 9:58

Я токарь, а не лесопильный мастер, но у меня все еще есть много материала, от которого нужно избавиться … У меня есть друг в «страна», которая использует всю мою стружку (от токарной обработки и от заготовок для бензопилы) для мульчирования. Я собираю их все, а когда у меня будет грузовик (6 или 8 больших сумок), я их доставлю.

Я собираю их все, а когда у меня будет грузовик (6 или 8 больших сумок), я их доставлю.

обрезков и дров Я не переворачиваю (слишком панк, нет цифр, слишком много проверок) — я отдаю своим соседям, чтобы они использовали их для костра.

вся стружка грецкого ореха складывается отдельно и отправляется в город, чтобы забрать и отправить на свалку.

Роберт Энгель

30.07.2015, 18:10

Сжечь ….

Билл Хауес

08-04-2015, 17:34

Я сжигаю плиты в своем котле .У меня есть большая стойка длиной 16 футов, которая находится прямо за мельницей. По сути, это деревянная стойка U-образной формы с вертикальными стойками через каждые 24 дюйма. Я складываю в нее плиты и полосы по мере резки. Когда она заполнена, я видел их прямо в стойке, а затем складывал их в ковш погрузчика, чтобы переместить в дровяной сарай.Я срезаю все лиственные породы и всегда имею несколько шнуров плит, которые нужно сжигать каждую зиму.

Опилки либо даются людям для использования в качестве мульчи в своих садах, либо я раскладываю их по тропинкам в лесу, чтобы подавить сорняки . Для этого очень хорошо работает.

Для этого очень хорошо работает.

Насчет последнего я не уверен. Хороший друг строит каноэ и использовал кедровые стружки, чтобы проложить дорожки в словах. К сожалению, пожар в лесу последовал по дороге к его дому, который сгорел дотла. Я бы вычеркнул это из своих вариантов

Bill

John TenEyck

08-07-2015, 20:17

Я разрезал плиты на дрова для своей дровяной печи. Люблю бесплатное тепло. Кора, которая отваливается, и опилки попадают в большую кучу, которую моя жена использует как часть своего сырья для измельчителя / измельчителя, чтобы сделать мульчу для всех наших грядок.То же самое для всех строгальных стружек, которые я делаю из высушенной древесины. Даже будучи самым увлеченным фрезеровщиком древесины, я производил сотни галлонов опилок каждый год.Джон

Ларри Эдгертон

09.08.2015, 7:42

Не такая крупная, как стружка с лесопилок, но мой цех производит около 2000 галлонов щепы в год. У меня десять акров, и я просто разложил их в лиственных деревьях. Я просто исчезаю через год или около того. Тополь идет в огород или в компостную кучу.

Я просто исчезаю через год или около того. Тополь идет в огород или в компостную кучу.

Bud Millis

08-10-2015, 12:27 PM

Вся стружка, опилки отправляются в компостную кучу или прямо в сад и обрабатываются.Обрезные доски сжигаются для костров в лагере или на заднем дворе. однажды его прах попадает в сад. Меня не волнует, какая это древесина — я использую много грецкого ореха, и у меня сейчас есть томаты высотой более 8 дюймов.

Коди Колстон

08-10-2015, 13:25

Все стружки опилки попадают в компостную кучу или прямо в сад и обрабатываются. Нужно ли вам добавлять в сад много азотных удобрений, когда вы кладете в него некомпостированные стружки / опилки?

Я думаю, что буду начать складирование опилок с мельницы и стружки из цеха древесины для компостирования… кроме Кедра. Чтобы превратиться в компост, нужно слишком много времени. Мой огородный участок очень песчаный, и почву нужно поправить. Прошлой осенью я купил 16 ярдов компоста Black Gold и возделывал его, но этот материал стоит дорого.

Райан Муни

08-10-2015, 13:35

Дрова и разжигатель огня для друзей (и в меньшей степени для костровой ямы).Зеленая стружка из «более безопасных» лесов превращается в мульчу на клумбах.

Недавно нашли гончара, который занимается обжигом глиняной посуды и может так же сжигать большое количество дерева.

Брюс Пейдж

08-10-2015, 13:43

Большинство обрезков и отходов превращаются в растопку. Опилки / стружка от ДК отправляются на свалку.

Ларри Эджертон

13.08.2015, 18:34

Нужно ли добавлять в сад много азотных удобрений, когда вы кладете в него некомпостированные стружки / опилки?Думаю, я начну складировать опилки с мельницы и стружку из лесного цеха для компостирования … кроме Кедра. Чтобы превратиться в компост, нужно слишком много времени.Мой огородный участок очень песчаный, и почву нужно поправить. Прошлой осенью я купил 16 ярдов компоста Black Gold и возделывал его, но этот материал стоит дорого.

Я не Бад, но да. У меня есть набор для тестирования почвы, и я слежу за ним, потому что в нем может возникнуть дефицит азота. Я также добавляю азот в компостную кучу, чтобы ускорить разложение опилок в куче.

Ларри, а не Бад ………

Джеймс Тиббетс

13.08.2015, 18:47

Хорошо, так какое дело, что некоторые люди хранят ореховый материал отдельно?

Коди Колстон

13.08.2015, 19:02

Хорошо, а что за дело с некоторыми людьми, которые хранят грецкие орехи отдельно?Грецкий орех содержит природный гербицид под названием Юглон.Он сконцентрирован в основном в листьях и коре и не влияет на все растения, но мне не нужно рисковать с овощами. После компостирования это безопасно.

Грецкий орех также может быть смертельным для лошадей, поэтому не используйте его в качестве подстилки для стойл.

Джеймс Тиббетс

14.08.2015, 10:09

Спасибо, Коди. Приятно учиться чему-то каждый день!

Дин Ван Долсен

23. 09.2015, 13:21

09.2015, 13:21

Что он сказал.

AL Ursich

23.09.2015, 20:38

Спасибо, Коди. Приятно учиться чему-то каждый день!Great Thread … Узнал кое-что …

AL

Zach Ware

12-03-2015, 22:12 PM

Я в основном сосну, и все плиты отдаю своему брату. он их сжигает или что-то в этом роде. Мне все равно. они не мешают

Майк Грешем

12-04-2015, 11:22 AM

Вам нужно добавлять много азотных удобрений в сад, когда вы кладете в него некомпостированные стружки / опилки?У меня всегда было, потому что «Новости Матери-Земли» сказали, что вы должны это делать.Еще кладу в сад, когда осенью кладу в сад свежие опилки. Теория состоит в том, что организмы, которые жуют опилки, истощают азот.

Курт Хармс

12-05-2015, 7:24

Спасатели дикой природы и животных могут использовать стружку и стружку в качестве подстилки. Хотя я не знаю, позаботятся ли они о большом количестве мелких опилок.

Хотя я не знаю, позаботятся ли они о большом количестве мелких опилок.

Мик Беннет

23.12.2015, 17:59

Много лет назад, когда я был бойскаутом, местная лесопилка пожертвовала нам плиты.Они были обрезаны примерно 18 дюймов в длину. Мы погрузили их в грузовик и разъезжали в поисках домов с дымоходами. Мы продавали их по довольно дешевым ценам, но все равно заработали много денег. Выигрыш / победа.

Мейсон Хэнсон

09-05-2018, 15:38

Я часто делаю то же самое с моими остатками опилок. Это замечательно для разжигания огня. Я нашел эту статью в Интернете, в которой объясняется несколько полезных способов использования оставшихся опилок .. https://housetipster.com/housetips/9126/10-surprising-uses-for-sawdust

Вместо того, чтобы идти в магазин и тратить деньги на средство от сорняков или мульчу, вы можете использовать опилки.Это очень эффективно, и вы не тратите лишние опилки. В следующий раз, когда вы закончите проект по благоустройству дома и у вас останутся опилки, вам следует подумать об их использовании для работы по дому, а не сразу же выбросить.

david privett

09-05-2018, 21:31 PM

У меня есть участки эрозионных канав, в которые я вставляю его, чтобы замедлить выход воды с гребня, он улавливает палки и листья, а также действует как фильтр держать вещи подальше от пруда. и место для разведения огня и дров для людей, которые хотят получить вещи бесплатно, держитесь подальше от моей дровяной печи.

Аарон Розенталь

13.09.2018, 14:09

Я не садовник, поэтому мои 2 подборщика — дельта мощностью 1 л.с. для настольной пилы, фуговально-отрезной пилы и пылесос для отдых.

У нас есть еженедельный сбор вторсырья, садовых отходов, пищевых отходов и т. Д. Муниципалитет берет все это и превращает в компостированную почву для повторного использования.

Это то место, где моя.

На основе vBulletin® Версия 4.2.5 Авторские права © 2021 vBulletin Solutions Inc. Все права защищены.

Производство и характеристика брикетов из карбонизированной шелухи и опилок стручков какао

Журнал библиотеки открытого доступа Том 07 No 02 (2020), Идентификатор статьи: 98551,20 стр.

10.4236 / oalib.1106029

Производство и характеристика брикетов из карбонизированной шелухи и опилок стручков какао

Принц Офори, Осей Акото

Kwame Nkrumah University of Science and Technology, Kumasi, Ghana

Copyright © 2020 Автор (ы) и Open Access Library Inc.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY 4.0).

http://creativecommons.org/licenses/by/4.0/

Поступила: 26 декабря 2019 г .; Принята в печать: 25 февраля 2020 г .; Опубликовано: 28 февраля 2020 г.

РЕЗЮМЕ

Спрос на древесное топливо в сельских и некоторых городских районах Ганы продолжает расти, что может привести к деградации лесов.Настоящее исследование было направлено на производство и определение характеристик брикетов, изготовленных из шелухи стручков какао и смешанного образца, состоящего из смеси шелухи стручков какао и опилок в качестве альтернативного источника топлива для снижения давления на древесное топливо. Для изготовления брикета для исследования использовались простые методы. Физико-химические свойства брикетов были проведены в Научно-технологическом университете им. Кваме Нкрумы (KNUST), где были проанализированы экспресс-анализ, окончательный анализ и теплотворная способность брикетов и проведено сравнение с контролируемым образцом древесного угля, полученным из разновидностей Amire (Terminalia ivorensis) с использованием полностью рандомизированного дизайна (CRD) с 3 повторностями.Также было проведено исследование для определения пригодности брикетов к использованию с использованием метода целенаправленного отбора проб, в ходе которого шестидесяти (60) респондентам были предоставлены образцы двух различных видов брикетов, произведенных для использования. Результаты, полученные в результате окончательного и приблизительного анализа, показали, что существуют значительные различия между видами лечения (P <0,05). Результаты, полученные по теплотворной способности, показали, что смешанный брикет (23,6 МДж / кг) дает значительно (P <0,05) наибольшее количество тепла, за которым следует контролируемый древесный уголь (18.

Для изготовления брикета для исследования использовались простые методы. Физико-химические свойства брикетов были проведены в Научно-технологическом университете им. Кваме Нкрумы (KNUST), где были проанализированы экспресс-анализ, окончательный анализ и теплотворная способность брикетов и проведено сравнение с контролируемым образцом древесного угля, полученным из разновидностей Amire (Terminalia ivorensis) с использованием полностью рандомизированного дизайна (CRD) с 3 повторностями.Также было проведено исследование для определения пригодности брикетов к использованию с использованием метода целенаправленного отбора проб, в ходе которого шестидесяти (60) респондентам были предоставлены образцы двух различных видов брикетов, произведенных для использования. Результаты, полученные в результате окончательного и приблизительного анализа, показали, что существуют значительные различия между видами лечения (P <0,05). Результаты, полученные по теплотворной способности, показали, что смешанный брикет (23,6 МДж / кг) дает значительно (P <0,05) наибольшее количество тепла, за которым следует контролируемый древесный уголь (18. 5 МДж / кг) и карбонизированный брикет из лузги стручков какао (16,7 МДж / кг). Результаты опроса показали, что (97%) респондентов использовали древесное топливо для отопления и приготовления пищи; (98%) респондентов были готовы использовать новые произведенные брикеты, если они появятся. На основании полученных результатов можно сделать вывод, что брикеты, полученные из шелухи стручков какао и опилок, могут помочь снизить давление на древесное топливо, уменьшить вырубку лесов, а также обеспечить более чистое топливо для приготовления пищи.

5 МДж / кг) и карбонизированный брикет из лузги стручков какао (16,7 МДж / кг). Результаты опроса показали, что (97%) респондентов использовали древесное топливо для отопления и приготовления пищи; (98%) респондентов были готовы использовать новые произведенные брикеты, если они появятся. На основании полученных результатов можно сделать вывод, что брикеты, полученные из шелухи стручков какао и опилок, могут помочь снизить давление на древесное топливо, уменьшить вырубку лесов, а также обеспечить более чистое топливо для приготовления пищи.

Тематические области:

Сельскохозяйственная инженерия, Науки об окружающей среде

Ключевые слова:

Шелуха стручка какао

1.Введение

Быстрый рост индустриализации как в развитых, так и в развивающихся странах привел к увеличению спроса и потребления энергии во всем мире [1]. Традиционно в качестве источников энергии, используемых для домашней деятельности, такой как приготовление пищи, в большинстве развивающихся стран использовалось древесное топливо, которое состоит из веток, дров и древесного угля [2]. Преобладающее использование ископаемого топлива внесло огромный вклад в изменение климата, что привело к поиску альтернативных источников устойчивой энергии, которые являются экологически чистыми, а также возобновляемыми, такими как биомасса [3].

Преобладающее использование ископаемого топлива внесло огромный вклад в изменение климата, что привело к поиску альтернативных источников устойчивой энергии, которые являются экологически чистыми, а также возобновляемыми, такими как биомасса [3].

Одним из наиболее многообещающих возобновляемых источников энергии для замены топливной древесины в Гане являются другие формы биомассы, которые представляют большие возможности в качестве сырья для биоэнергетики из-за их наличия в значительных количествах в виде отходов [4]. Отходы биомассы из сельскохозяйственных остатков, таких как стебли кукурузы, рисовая шелуха, скорлупа пальмовых ядер, опилки, хлопковые стебли, стручки какао, шелуха арахиса и кокосовая шелуха, широко распространены в Гане и служат альтернативным топливом для приготовления пищи [3]. В результате большого объема и вреда, который эти отходы могут нанести окружающей среде, преобразование таких отходов в биотопливо может помочь уменьшить объем захоронения на свалках, а также уменьшить загрязнение [5]. Утилизация остатков биомассы в их естественной форме в качестве биоэнергетики является довольно сложной задачей из-за определенных характеристик, которыми биомасса обладает в их естественном состоянии, включая высокое содержание влаги, низкое тепловыделение и выделение дыма во время горения [6]. Одним из лучших решений этих проблем, которыми обладают остатки биомассы, является использование технологии брикетирования, которая повышает ценность топлива из биомассы, а также повышает его теплотворную способность [7].

Утилизация остатков биомассы в их естественной форме в качестве биоэнергетики является довольно сложной задачей из-за определенных характеристик, которыми биомасса обладает в их естественном состоянии, включая высокое содержание влаги, низкое тепловыделение и выделение дыма во время горения [6]. Одним из лучших решений этих проблем, которыми обладают остатки биомассы, является использование технологии брикетирования, которая повышает ценность топлива из биомассы, а также повышает его теплотворную способность [7].

Обследование уровня жизни в Гане [8] показало, что около трех четвертей (74.8%) домохозяйств в сельской местности используют древесное топливо, в состав которого входят древесный уголь и дрова. Этот отчет показывает, что древесный уголь является наиболее предпочтительным источником тепла для большинства жителей Ганы. Несмотря на то, что древесный уголь считается дешевой энергией, он обеспечивает источник дохода для многих людей, живущих в сельской и городской местности, но его интенсивное использование нанесло ущерб лесному заповеднику Ганы и всей окружающей среде страны.

Чрезмерная эксплуатация лесного фонда для производства древесного угля, дров и мебели в последние годы привела к сокращению лесного покрова Ганы примерно на 3% в год [9].Отчет Cocoa Barometer [10] также показал, что увеличение площадей под какао-фермами было одним из основных факторов, способствующих обезлесению на охраняемых территориях в Гане. Однако экономика Ганы в значительной степени определяется сельским хозяйством, на которое приходится большие объемы сельскохозяйственных остатков, которые недостаточно используются для каких-либо полезных целей [11].

Какао, как правило, является основным важным сельскохозяйственным товаром в Гане, приносящим около 2 миллиардов долларов в иностранной валюте каждый год, и в этом регионе страны, где выращивают какао, занято около 800 000 семей [12].Однако какао — это нечто большее, чем переработка только бобов, поскольку бобы составляют 30% фруктов, а шелуха — 70%, которые можно использовать в качестве сырья для топлива из биомассы [13]. С учетом обязательств стран и компаний-производителей какао положить конец обезлесению на всемирной климатической конференции 2017 года, состоявшейся в Бонне, Германия [14], шелуха какао-стручков могла бы служить лучшей альтернативой биотопливу, которое может уменьшить обезлесение.

С учетом обязательств стран и компаний-производителей какао положить конец обезлесению на всемирной климатической конференции 2017 года, состоявшейся в Бонне, Германия [14], шелуха какао-стручков могла бы служить лучшей альтернативой биотопливу, которое может уменьшить обезлесение.

Другой формой остатков биомассы, которая широко используется и недостаточно используется в лесной промышленности, являются опилки (мелкие частицы).В большинстве случаев они складываются в кучу на участках, чтобы занять полезное пространство на многих предприятиях по переработке древесины, и их альтернативное использование в качестве биомассы для топлива будет иметь экономическую выгоду, если уделить необходимое внимание [15].

В этом исследовании предпринимаются попытки изучить потенциал шелухи стручков какао в качестве заменителя древесного угля и дров в качестве источника энергии для отопления жилых помещений. Цели этого исследования — произвести и охарактеризовать брикет древесного угля, изготовленный из шелухи стручков какао и опилок, в качестве альтернативного источника топлива. Результат исследования внесет вклад в существующие знания об использовании ресурсов биомассы в Гане, а также предоставит ценные данные, а также предоставит альтернативы традиционным источникам энергии.

Результат исследования внесет вклад в существующие знания об использовании ресурсов биомассы в Гане, а также предоставит ценные данные, а также предоставит альтернативы традиционным источникам энергии.

2. Материалы и методы

2.1. Материалы

Около 2000 кг свежесобранной шелухи стручков какао было собрано на какао-ферме в Сефви-Хумджибре в Западном регионе Ганы. Шелуху стручков какао разрезали на кусочки и сушили на солнце в течение 7 дней. Примерно 200 кг опилок (Terminalia ivorensis) было собрано на деревообрабатывающей фабрике в том же районе.Опять же, 9 кг древесного угля из (Terminalia ivorensis) также было собрано у производителей древесного угля в районе исследования.

Другие использованные вспомогательные материалы включают крахмальное связующее, проволочную сетку 0,02 мм и ручной металлический компрессор местного производства.

2.2. Карбонизация и обработка шелухи и опилок стручков какао

Высушенную шелуху стручков какао карбонизируют с использованием метода косточки, как описано Aphonse et al. [16] с небольшими изменениями. С помощью этого метода была вырыта яма, и опилки использовались в качестве топлива для карбонизации высушенной шелухи стручков какао.Поверх огня помещали металлическую сетку и алюминиевый лист толщиной 0,2 мм, чтобы служить барьером между огнем и высушенной шелухой стручков какао, чтобы предотвратить тление шелухи в золу во время процесса карбонизации.

[16] с небольшими изменениями. С помощью этого метода была вырыта яма, и опилки использовались в качестве топлива для карбонизации высушенной шелухи стручков какао.Поверх огня помещали металлическую сетку и алюминиевый лист толщиной 0,2 мм, чтобы служить барьером между огнем и высушенной шелухой стручков какао, чтобы предотвратить тление шелухи в золу во время процесса карбонизации.

После карбонизации обугленные шелухи стручков какао измельчали и просеивали с размером ячеек <2 мм. Просеянную обугленную шелуху стручков какао массой 400 кг повторно смешивали с крахмальным гелем, полученным из маниоки, в соотношении 4 кг на 1 л с образованием пасты.Затем пасту прессовали, используя изготовленный на месте металлический экструзионный брикетировочный пресс с поршнями с окружностью 25 см и высотой 4 см, до тех пор, пока не были использованы все 400 кг карбонизированной шелухи стручков какао. Брикеты сушили на солнце в течение трех дней после прессования.

При изготовлении смешанного брикетного продукта 200 кг опилок (Terminalia ivorensis), собранных на местной лесопилке, просеивали через сито для достижения размера частиц <2 мм. Его смешивали с 200 кг просеянной карбонизированной шелухи стручков какао с образованием композитной смеси.Гель крахмала объемом 2 л смешивали с 4 кг композитной смеси несколько раз до тех пор, пока композитную смесь массой 400 кг не использовали для производства брикетов.

Его смешивали с 200 кг просеянной карбонизированной шелухи стручков какао с образованием композитной смеси.Гель крахмала объемом 2 л смешивали с 4 кг композитной смеси несколько раз до тех пор, пока композитную смесь массой 400 кг не использовали для производства брикетов.

2.3. Лабораторный анализ

Физико-химические свойства брикетов были проанализированы в Лаборатории возобновляемых источников и природных ресурсов и Лаборатории химической инженерии Научно-технологического университета им. Кваме Нкрумы, Кумаси, где три образца, состоящие из карбонизированной шелухи стручков какао, смешались. образец и древесный уголь из Terminalia ivorensis были проанализированы.

Параметры, которые учитывались для окончательного анализа: содержание азота, углерода, кислорода, водорода и серы. Содержание золы, влаги, связанного углерода и летучих веществ были параметрами, определенными для экспресс-анализа. Также была определена теплотворная способность образцов. Древесный уголь использовался в качестве стандарта для сравнения всех проанализированных параметров.

2.3.1. Содержание углерода

Метод Уолкли-Блэка, описанный Нельсоном и Соммерсом [17], был использован для определения содержания углерода во всех трех различных продуктах.Все три образца, взятые в лабораторию, были измельчены с помощью ступки и поршня. Измельченные образцы просеивали с помощью сита, чтобы получить размер частиц менее 0,5 мм. Приблизительно 0,5 грамма просеянных образцов взвешивали в колбе Эрленмейера на 500 мл. К образцу добавляли 10 мл 0,17 М раствора дихромата (K 2 Cr 2 O 7 ), а затем 20 мл концентрированной серной кислоты (H 2 SO 4 ). Образец вращали, чтобы убедиться, что смесь контактирует со всеми частицами.Колбу и содержимое оставляли на 30 мин. К образцу добавляли 200 мл дистиллированной воды и 10 мл ортофосфорной кислоты и охлаждали. Добавляли 2,0 мл дифениламинного индикатора и титровали 0,5 н. Раствором сульфата двухвалентного железа до тех пор, пока цвет не изменился с темно-синего на зеленый, что указывает на конечную точку. Регистрировали значения титра и титра холостого раствора. Приведенная ниже формула была использована для расчета процентного содержания углерода в образцах, как описано в [17].

Регистрировали значения титра и титра холостого раствора. Приведенная ниже формула была использована для расчета процентного содержания углерода в образцах, как описано в [17].

% C знак равно M × ( V б л — V s ) × 0,003 × 1,33 × 100 грамм (1)

, где M = молярность FeSO 4 , Vbl = объем FeSO 4 холостого титрования, Vs = объем FeSO 4 титрования образца, g = масса карбонизированного образца, взятого в граммах, 0 .003 = миллиэквивалентный вес C в граммах (12/4000) и 1,33 = поправочный коэффициент, используемый для преобразования значения C влажного сжигания в истинное значение C, поскольку метод влажного сжигания эффективен примерно на 75% при оценке значения C (т. Е. 100/75 = 1,33).

2.3.2. Содержание азота

Его определяли с использованием метода переваривания и перегонки по Кьедалю, как описано Бремнером и Малвани [18]. В этой процедуре один (1) г просеянного образца отвешивали в колбу Кьельдаля с длинным горлышком на 500 мл.К образцу добавляли десять (10) мл дистиллированной воды и оставляли на 10 мин для увлажнения. Один шпатель, полный катализатора Кьельдаля, и десять (10) мл концентрированной H 2 SO 4 добавляли к образцу и обрабатывали до тех пор, пока раствор не стал прозрачным. Расщепленный образец фильтровали в мерную колбу на 50 мл. Перевариваемую колбу промывали дистиллированной водой, чтобы получить колбу на 50 мл. 10 мл гидролизата переносили с помощью пипетки в дистилляционный аппарат Кьельдаля с добавлением 90 мл дистиллированной воды.Добавляли 20 мл 40% NaOH. Дистиллят собирали над 10 мл 4% борной кислоты и смешивали с тремя (3) каплями индикатора в конической колбе на 500 мл в течение 5 мин. Собирали сто мл дистиллята. Собранный дистиллят (около 100 мл) титровали 0,1 н. HCl до тех пор, пока синий цвет не изменился на серый, а затем внезапно стал розовым. Содержание азота рассчитывали по приведенной ниже формуле [18].

% N знак равно ( а — б ) × 1.4 × N × V s (2)

, где a = объем HCl, использованный при титровании образца, b = объем HCl, использованный при холостом титровании, N = нормальность стандарта HCl, v = общий объем гидролизата и s = масса взятого высушенного в печи образца. для пищеварения.

2.3.3. Содержание водорода

Содержание водорода определяли с использованием метода, разработанного Американским обществом испытаний и материалов (ASTM-D3178), как описано Adekunle et al.[19]. Два (2) грамма образца помещали в платиновый тигель и помещали в трубку для сжигания, где его сжигали кислородом при температуре 1300 ° C. Продукт сгорания образца протекал через нагретый оксид меди, хромат свинца и попадал в линию абсорбции. Оксид меди обеспечивает полное сгорание водорода в образце, в то время как хромат свинца поглощает оксиды серы. Предварительно взвешенные поглотители в линии абсорбции поглощали как воду, так и диоксид углерода.Процентное содержание водорода в образце рассчитывали по увеличению веса абсорбента, который использовался для сбора воды и диоксида углерода. Этот метод использовался для всех трех образцов.

2.3.4. Содержание серы

Содержание серы определяли с использованием метода, разработанного Американским обществом испытаний и материалов (ASTM-D 3177), как описано Adekunle et al. [19]. Один (1) грамм образца угля помещали в фарфоровый тигель и смешивали с 3 г смеси Eschka.Затем смесь покрывали 1,0 г смеси Eschka (смесь двух частей оксида магния и одной части безводного карбоната). Затем тигли помещали в холодную муфельную печь и постепенно нагревали до 800 ° C в течение 60 мин. Переваривание проводили в горячей воде в течение 45 мин. с периодическим перемешиванием. Затем раствор из каждого стакана декантировали через фильтровальную бумагу марки 540 Watman в стакан на 400 мл. По каплям добавляли три (3) капли индикатора метилового оранжевого до тех пор, пока цвет не стал почти нейтральным.Добавляли один (1) мл соляной кислоты, после чего также добавляли 25 мл раствора сульфата калия. Образец нагревали и при перемешивании постепенно добавляли 10 мл 10% раствора хлорида бария. Раствор кипятили 30 мин. и фильтровали фильтровальной бумагой марки (42) Watman после охлаждения. Уловленный остаток тщательно промывали горячей водой. Общее содержание серы рассчитывали по формуле, приведенной ниже, как описано в (ASTM-D 3177) для всех трех образцов.

% S знак равно А — B × 13.738 C (3)

, где A = масса сульфата бария из образца,

B = масса сульфата бария из холостого образца,

C = масса образца.

2.3.5. Содержание кислорода

Содержание кислорода было рассчитано путем суммирования всех результатов окончательного анализа, включая водород, серу, углерод, зола, азот, и вычитания его из 100. Формула, приведенная ниже, была использована для расчета содержания кислорода в образцах, как описано Spreight [20] для всех образцов:

% Кислород знак равно 100 — ( Водород + Азот + Сера + Углерод + Содержание золы ) % (4)

2.3.6. Содержание влаги

Со ссылкой на Omoniyi и Olorunnisola [21], содержание влаги определяли с помощью этой процедуры. Измеряли и записывали вес тигля. В тигель отвешивали пять граммов образца. Образец с тиглем помещали в печь при 105 ° C на 24 ч. Образец в тиглях охлаждали и повторно взвешивали. Это повторяли до получения постоянного веса.

Содержание влаги определялось и рассчитывалось по формуле, приведенной ниже, как описано Омонийи и Олоруннизолой [21] для всех трех образцов.

( А + B ) — А знак равно B

( А + B ) — ( А + C ) знак равно B — C знак равно D

% Влага знак равно D B × 100 (5)

где A = вес тигля, B = вес образца, C = сухой вес образца и D = влажный вес.

2.3.7. Зольность

Зольность была определена со ссылкой на Omoniyi и Olorunnisola [21]. С помощью этой процедуры пять граммов заземленного образца взвешивали в фарфоровом тигле. Образец с тиглем помещали в печь на 4 ч при 550 ° С. Печи давали остыть ниже 200 ° С в течение 20 мин. Тигель для золы вынули из печи, поместили в эксикатор для охлаждения, взвесили и рассчитали по приведенному ниже выражению для всех трех образцов, как описано Omoniyi и Olorunnisola [21].

( А + B ) — А знак равно B

( А + C ) — А знак равно C

% Пепел знак равно C B × 100 (6)

где A = масса тигля, B = масса образца и C = масса золы.

2.3.8. Летучие вещества

Летучие вещества были определены в соответствии со стандартами международной организации 562/1974. С помощью этого метода взвешивали и записывали 2 г измельченного образца. Измельченный образец сжигали в тигле в течение 5 минут при температуре 800 ° C и оставляли охлаждаться в эксикаторе. Также измеряли вес образца после охлаждения. Приведенная ниже формула была использована для расчета содержания летучих веществ, как описано Omoniyi и Olorunnisola [21] для всех трех образцов.

% Содержание летучих веществ знак равно А — B А × 100 (7)

, где A = начальный вес и B = конечный вес.

2.3.9. Фиксированный углерод

Согласно Akowuah et al. [3], связанный углерод — это твердое топливо, которое остается после отгонки летучих веществ. Фиксированное содержание углерода рассчитывали путем сложения процентного содержания влаги, процентного содержания золы и процентного содержания летучих веществ и вычитали из 100, чтобы получить процентное содержание фиксированного углерода в образцах.Приведенная ниже формула была использована для расчета содержания фиксированного углерода, как описано Спрейтом [20].

% Связанный углерод знак равно 100 — ( содержание влаги + зольность + летучие вещества ) (8)

2.3.10. Определение теплотворной способности

Теплотворная способность — это количество тепла, которое выделяется единицей массы образца при полном сгорании с кислородом при постоянном объеме.Для целей этого исследования для проведения эксперимента использовались калориметр Parr 6400 Bomb и стандартная бензойная кислота с концентрацией 26,1912 МДж / кг. Калориметр был включен и с подачей кислорода. Температуру рубашки калориметра повышали до 30 ° C в течение 10 мин. Головка калориметра загружалась и помещалась в цилиндр. Ручка крышки вращалась по часовой стрелке, чтобы зафиксировать головку в нужном положении. Навеску 0,5 г отвешивали и надевали на головку калориметра. К образцу поверх твердой таблетки прикреплялась запальная нить.Головка с образцом помещалась в цилиндр калориметра и фиксировалась. Калориметр был откалиброван путем ввода идентификатора образца, идентификатора бомбы, веса образца и веса иглы. После ввода цифр тест автоматически начинается с прохождения этих циклов, которые включают цикл наполнения, цикл перед периодом, цикл обжига, цикл после периода, цикл выпуска и цикл охлаждения / ополаскивания. В конце теста, когда калориметр завершает цикл охлаждения / ополаскивания, результат отображается и распечатывается.

2.4. Исследование использования шелухи стручков какао и брикетов из смешанных продуктов

2.4.1. Область исследования

Исследование проводилось в Сефви Хумджибре, расположенном в районе Бибиани-Анвиасо-Берквай в западно-северном регионе Ганы. Население района составляет 28 000 человек, из которых около 74,9% заняты в сельском хозяйстве [22]. Район граничит с шестью районами: Атвима Мпонуа, Аманси Вест, Верхний Денкира, Васса Аменфи Восток, Васса Аменфи центральный и район Сефви Виавсо.Древесина, древесный уголь и нефтяной газ являются основными источниками топлива для отопления жилых домов и другой коммерческой деятельности. Около 85% жителей используют древесное топливо в виде дров и древесного угля для отопления, поскольку они относительно дешевле [22]. Сефви Хумджибре — одно из крупнейших сообществ по производству какао в округе [23]. Помимо выращивания какао, другие фермеры выращивают товарные культуры, такие как подорожник, кокоям и кукуруза [22].

2.4.2. Методика отбора проб и сбор данных

При сборе данных для исследования использования произведенных брикетов использовался метод целенаправленной выборки.Всего было опрошено шестьдесят (60) респондентов, включая тридцать (30) домашних хозяйств и тридцать (30) продавцов продуктов питания. Десять (10) из тридцати (30) респондентов домохозяйства были мужчинами, а остальные двадцать (20) были женщинами, в то время как пять продавцов еды, пять (5) были мужчинами и двадцать пять (25) были женщинами. Двадцать пять (25) респондентов из домохозяйств были фермерами, выращивающими какао, в возрасте от сорока до шестидесяти лет, четверо (4) были государственными служащими (два учителя и две медсестры) в возрасте от двадцати до сорока лет, а последние Респондент из домохозяйства был фермером, выращивающим какао, а также государственным служащим (учителем) в возрасте от двадцати до сорока лет.С другой стороны, пять (5) опрошенных продавцов продуктов питания занимались исключительно продажей продуктов питания в возрастном диапазоне от двадцати до сорока лет, а двадцать пять (25) других опрошенных поставщиков продуктов питания также были фермерами, выращивающими какао, которые находились в этом возрасте. от сорока до шестидесяти лет.