Современные технологии производства асфальтобетонных смесей

Асфальт (от греч. α’σφαλτος – горная смола) – смесь битумов (60…75% в природном и 13…60% в искусственном) с минеральными веществами: известняком, песчаником и др. Может применяться вместе с песком, гравием, щебнем для устройства дорожных и других покрытий.

Асфальт бывает как природного, так и искусственного происхождения. Природный асфальт образуется из тяжелых фракций нефти или их остатков в результате испарения ее легких составляющих и окисления под влиянием гипергенеза. Искусственный асфальт (асфальтобетонная смесь, АБС) – это строительный материал, получаемый после уплотнения смеси щебня, песка, минерального порошка и битума.

Исторически дороги мостили камнем, но с середины XIX в. во Франции, Швейцарии, Соединенных Штатах и ряде других стран для дорожных покрытий начинают применять битумно-минеральные смеси. Как показал опыт эксплуатации, асфальт оказался наиболее подходящим материалом для устройства дорожных покрытий.

Асфальтобетонные смеси делают из компонентов в заданной пропорции и степени гомогенности в асфальтосмесительных установках (АСУ). Для получения смеси высокого качества необходимо правильно выбрать ингредиенты, их физические свойства и интенсивность их перемешивания, точно определить пропорцию. При соблюдении всех требований получается гомогенная АБС со свойствами, отвечающими ГОСТу.

Согласно статистике в 2006 г. объем производства асфальтобетонных смесей в США превысил 500 млн. т, тогда как в Германии выпущено порядка 56 млн. т, во всей же Европе – около 350 млн. т. Сразу становится понятен разрыв в уровне между европейскими странами и США. На заре эры асфальтовых покрытий и в Штатах применяли заводы циклического действия, но в период дорожного бума и резкого роста потребности в асфальте встал вопрос снижения себестоимости его производства и увеличения производительности АСУ. Решением стало внедрение непрерывной технологии производства смесей, что и позволило значительно сократить себестоимость производства и повысить объемы выпуска смеси одной установкой.

Согласно статистике в 2006 г. объем производства асфальтобетонных смесей в США превысил 500 млн. т, тогда как в Германии выпущено порядка 56 млн. т, во всей же Европе – около 350 млн. т. Сразу становится понятен разрыв в уровне между европейскими странами и США. На заре эры асфальтовых покрытий и в Штатах применяли заводы циклического действия, но в период дорожного бума и резкого роста потребности в асфальте встал вопрос снижения себестоимости его производства и увеличения производительности АСУ. Решением стало внедрение непрерывной технологии производства смесей, что и позволило значительно сократить себестоимость производства и повысить объемы выпуска смеси одной установкой.Рассмотрим принципы, на которых построены эти технологии, и их преимущества.

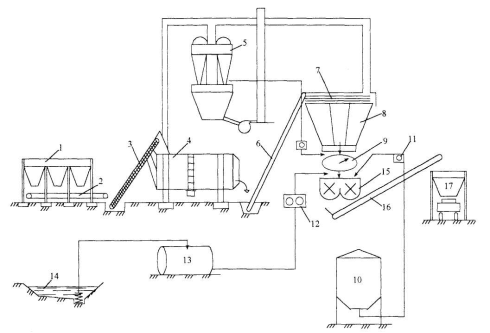

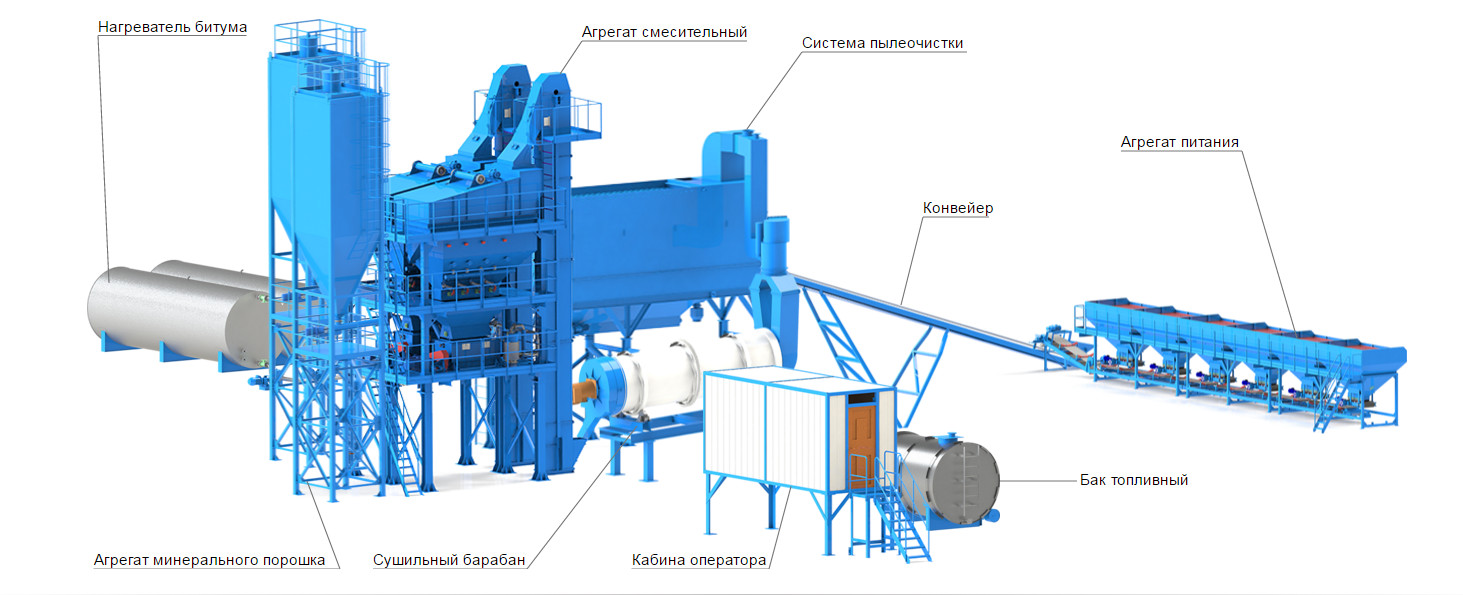

Основным компонентом классического циклического асфальтобетонного завода (АБЗ) является система подачи инертных, предварительно дозирующая холодные инертные материалы, такие как щебень и песок, которые по наклонному конвейеру подаются в сушильный барабан, где нагреваются до заданной температуры потоками газа.

АБЗ с горизонтальным скипом – по сути тележка, перемещающаяся по направляющим рельсовым опорам, которая доставляет смесь от смесителя к нужному бункеру хранения смеси и приводится в действие лебедочным механизмом с приводом. Хранилище асфальта разделено на разные отсеки – бункера, где можно хранить смеси с разной рецептурой. Очистка отходящих горячих газов из сушильного барабана происходит в рукавном фильтре, где осаждается пыль с помощью тканевых мешков (рукавов).

Многие узлы АБЗ непрерывного типа аналогичны узлам АБЗ циклического типа. Также дозирование холодных инертных осуществляется из холодных дозаторов, отличие которых в том, что они выполняют роль дозаторов, а не предварительных дозаторов, как в циклических АБЗ. В циклических АБЗ дозирование компонентов идет из бункеров горячих инертных в весовой хоппер, а из преддозаторов – только предварительная подача материала.

Также в составе непрерывного АБЗ есть битумное хранилище, силосы минерального порошка и собственной пыли. Есть рукавный фильтр с такими же тканевыми рукавами и системой эвакуации пыли или в силос, или назад в барабан, или в самосвал для вывоза.

Развитие конструкций АБЗ непрерывного типа можно разделить на три этапа – это барабанные смесители прямоточного типа, когда поток материала и горячего газа шел в одном направлении, что было не так эффективно, как в барабанах второго поколения – противоточных. Третьим этапом развития непрерывных АБЗ стала разработка барабанно-смесительных установок со встроенной горелкой и барабана Double Barrel («двойной барабан») компанией Astec Inc.

В прямоточных барабанах поток горячего газа идет параллельно инертным материалам. При таком нагреве газ может проходить через прорехи в завесе материала и не передавать тепло инертным. Температура выходящих газов высокая, что приводит к преждевременному износу тканевых фильтров. Материал попадает в зону горения пламени, из-за чего не полностью сгорает топливо и спекаются влажные инертные. Минеральный порошок и битум уносятся потоком газа в рукавный фильтр, и в результате фильтры загрязняются. Характерно низкое качество перемешивания смеси.

При таком нагреве газ может проходить через прорехи в завесе материала и не передавать тепло инертным. Температура выходящих газов высокая, что приводит к преждевременному износу тканевых фильтров. Материал попадает в зону горения пламени, из-за чего не полностью сгорает топливо и спекаются влажные инертные. Минеральный порошок и битум уносятся потоком газа в рукавный фильтр, и в результате фильтры загрязняются. Характерно низкое качество перемешивания смеси.

В противоточных барабанах материал подается с противоположной стороны барабана и движется навстречу горячему газу. Устранена проблема спекания и уноса инертных и битума. Время смешивания увеличено, и качество смесей повысилось. Также стало возможно добавление до 50% регенерированного асфальтового покрытия (РАП) с малым выбросом углеводородов, так как РАП подается после пламени горелки. Повысилась эффективность работы – расход топлива снизился, а производительность возросла. Модификацией этого типа является двухбарабанная система, когда один барабан сушит материал в противотоке, а нагретые инертные подаются во второй барабан, предназначенный только для смешивания. Такие АБЗ обеспечивают еще большее время смешивания и лучшее качество смеси.

Такие АБЗ обеспечивают еще большее время смешивания и лучшее качество смеси.

Противоточные сушильно-смесительные барабаны и сегодня самый распространенный тип агрегатов для сушки и смешивания в АБЗ непрерывного типа. Смешивание в этих АБЗ происходит под воздействием гравитации – барабан, вращаясь, поднимает смесь лопатками, которая падает в определенный момент. При падении происходит смешивание. Такой тип смешивания часто называют гравитационным.

Принципиально новая система сушки и смешивания разработана и запатентована гениальным инженером Доном Броком. Д. Брок создал свою компанию Astec Inc. и начал производство АБЗ с запатентованной системой Double Barrel. За короткий период Astec Inc. выросла до уровня абсолютного лидера среди производителей АБЗ. Гениальность конструкции Double Barrel в том, что удалось совместить преимущества непрерывной технологии и циклической – низкая себестоимость производства смеси и качественное принудительное перемешивание, как в циклическом АБЗ.

Смесь подается в барабан Double Barrel и в противотоке нагревается. В конце сушильного барабана нагретая смесь через окна выгружается в смесительный барабан, одетый поверх сушильного. На вращающемся сушильном барабане наварены смесительные лопатки, которые перемешивают ингредиенты, находящиеся в статике, как и в циклическом АБЗ. Время смешивания составляет 90 с и рассчитано на производство ЩМА без снижения производительности и с возможностью добавления РАП до 50%. Основные преимущества Double Barrel – это самое низкое потребление топлива в индустрии, качественно промешанные, гомогенные смеси, простота эксплуатации и низкие расходы, высокая производительность при производстве смесей всех типов.

Теперь рассмотрим принципиальные различия между циклическим и непрерывным АБЗ и целесообразность их применения в тех или иных условиях.

Основное отличие этих технологий в системе дозирования и смешивания. В непрерывном АБЗ нет башни и дозирование сразу идет из холодных дозаторов, смесь идет непрерывным потоком. В циклическом АБЗ идет разгрохотка материала на фракции и весовое, порционное дозирование компонентов, а смесь выпускается порциями.

В циклическом АБЗ идет разгрохотка материала на фракции и весовое, порционное дозирование компонентов, а смесь выпускается порциями.

Циклические АБЗ позволяют проще и быстрее менять рецептуру смеси, в теории каждый замес может иметь другую рецептуру. Такие АБЗ наиболее востребованы при производстве асфальта в городах и мегаполисах, когда асфальт производят для нескольких укладочных комплексов. В то же время циклические АБЗ менее мобильны из-за башни. Башня имеет большие размеры, и для их снижения уменьшают размеры бункеров горячих инертных. В результате мобильный циклический АБЗ работает в режиме грохочения – горячие инертные бункера часто или переполнены одной фракцией, или пусты, что приводит либо к нарушению рецептуры, либо простоям и сбросу избытка нагретых фракций, в основном более крупных. Владелец АБЗ теряет объем выпуска асфальта и деньги на бесполезный нагрев сброшенного щебня. При выпуске ЩМА производительность может упасть на 40% от паспортной из-за добавления цикла сухого перемешивания и увеличения времени цикла.

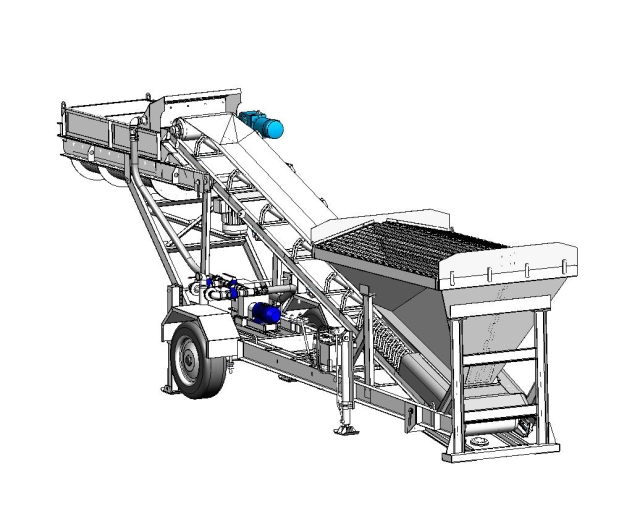

Преимущество непрерывных АБЗ – в простоте конструкции. Они проще в транспортировке, возведении на новом месте и обслуживании. Такой АБЗ может быть запущен в работу в течение 3 дней и дать асфальт. Стоимость ниже, чем у циклического такой же производительности, а реальный выпуск асфальта в смену выше. Особенностью является то, что в реалиях России фракционный состав закупаемого щебня на карьерах может не соответствовать ГОСТу, а так как в этом типе АБЗ нет грохота, разделяющего на фракции инертный материал, иногда происходят нарушения в рецептуре смеси и состав инертных может меняться. Простым решением такой проблемы является установка отдельного грохота для предварительной подготовки инертных, благо на рынке предлагается огромное количество как стационарных, так и мобильных решений. Установка грохота позволяет контролировать состав инертных до их нагрева, а не когда деньги на нагревание уже потрачены. Тем более что даже с дополнительной комплектацией грохотом непрерывный АБЗ конкурентен по цене. При работе в городах и необходимости выпуска в течение одной смены асфальтобетонных смесей разных рецептур АБЗ комплектуют силосами длительного хранения, позволяющими хранить смесь до 4 суток. Например, один из производителей асфальта в США, имеющий в комплекте с АБЗ 6 силосов, менял рецептуру 50 раз в смену. Это делается просто – задается новая рецептура и по прошествии 40…60 с смесь подается в другой силос, где и накапливается новая смесь. При наличии опыта эксплуатации переход происходит просто и быстро. Точность дозирования инертных, минерального наполнителя, битума и других ингредиентов соответствует стандарту, что подтверждено опытом эксплуатации во всем мире и в России в том числе. Качество получаемых смесей, в том числе и ЩМА, на высоком уровне.

При работе в городах и необходимости выпуска в течение одной смены асфальтобетонных смесей разных рецептур АБЗ комплектуют силосами длительного хранения, позволяющими хранить смесь до 4 суток. Например, один из производителей асфальта в США, имеющий в комплекте с АБЗ 6 силосов, менял рецептуру 50 раз в смену. Это делается просто – задается новая рецептура и по прошествии 40…60 с смесь подается в другой силос, где и накапливается новая смесь. При наличии опыта эксплуатации переход происходит просто и быстро. Точность дозирования инертных, минерального наполнителя, битума и других ингредиентов соответствует стандарту, что подтверждено опытом эксплуатации во всем мире и в России в том числе. Качество получаемых смесей, в том числе и ЩМА, на высоком уровне.

Каждая из технологий имеет свои особенности и преимущества. При выборе АБЗ еще раз взвесьте все «за» и «против» исходя из того, как вы планируете работать. Реалии современной России еще раз подтвердили, что при наличии мобильного АБЗ вы получаете возможность быстро реагировать на ситуацию и участвовать в подрядах не только в своем регионе.

Технология производства асфальта

Технология производства асфальта (асфальтобетона)

Состав

Асфальт применяется для обустройства дорожного покрытия. Он представляет собой смесь, включающую песок, мелкую и среднюю фракцию щебня, минеральный порошок и битум, который выполняет функцию связывающего звена, между остальными компонентами материала.

85% асфальтного материала

составляет гравий или щебень,

6% от общего объёма приходится

на битум. Производство асфальта

предполагает соединение и

Связующая функция битума осуществляется

только в горячем состоянии. Если асфальт

был приготовлен, но уложен не сразу, тогда

он является не пригодным к дальнейшему

использованию, так как потерял свои свойства.

В результате этого, асфальт невозможно

утрамбовать до необходимого состояния,

так как он становится довольно хрупким.

Виды

Различают три вида искусственного асфальта, применяемого для обустройства дорожного покрытия. При этом у каждого вида асфальта имеется своё предназначение.

- Крупнозернистый. Данный асфальта применяется в процессе обустройства нижних слоёв дорожного покрытия. Для приготовления данного вида смеси применяется щебень мелкой фракции (от 5 до 15 мм) и щебень крупной фракции (от 20 до 40 мм).

- Мелкозернистый. Данный асфальтобетон применяется во время укладки дорожных покрытий проезжей части. Этот асфальт применяется в качестве верхнего слоя в случае двухслойного покрытия. В состав смеси входит щебень мелкой фракции (от 5 до 15 мм).

- Песчаный. Данный тип асфальта применяется во время мощения тротуаров и пешеходных дорожек. Состав смеси включает преимущественно песок и небольшое количество минерального порошка, битума и щебня имеющего мелкую фракцию (5мм).

Технология изготовления

По способу технологии производства различают три типа асфальта:

- горячий;

- тёплый;

- холодный.

Разница данных способов заключается в уровне температуры доведения смешиваемых компонентов. Подогретую или горячую асфальтную смесь получают при помощи добавления в тёплое или горячее связующее вещество подогретых компонентов. В холодном асфальте используется только один из компонентов в подогретом виде.

Технология изготовления горячего асфальта выглядит следующим образом: 1) проводится сушка инертных материалов или их нагрев до 200°C; 2) при температуре 160°C производят смешивание компонентов с добавлением битума и минерального порошка; 3) хранение готовой асфальтной смеси при температуре 150-180°C.

Асфальт представляет собой смесь битума

с минеральными материалами – песком

и гравием. Асфальт часто подразумевается

понятие «асфальтобетон» – полученный

посредством уплотнения искусственный

каменный материал. Асфальтобетон наиболее

широко применяется при строительстве

и возведении городских, аэродромных и

кровельных покрытий, а также в постройке

промышленных и жилищных сооружений. Асфальтовый

бетон имеет большую стойкость к коррозии,

чем цементный, однако более подвержен

воздействию жидкого топлива и масел.

Асфальтовый

бетон имеет большую стойкость к коррозии,

чем цементный, однако более подвержен

воздействию жидкого топлива и масел.

Виды асфальтов

По содержанию крупного заполнителя асфальтобетоны подразделяются так:

- песчаные, в которых отсутствуют крупные заполнители вообще;

- гравийные, состоящие из песка, минерального порошка, битума и гравия;

- щебеночные, в состав которых кроме гравия входит битум.

Горячий и теплый вид асфальта, в зависимости от их применения в дорожной конструкции, подразделяют на:

- плотные – для верхних слоев покрытий дорог;

- пористые и высокопористые – для нижних слоев и оснований дорожного покрытия.

Производство асфальта

Стандартная технология производства асфальта следующая:

Влажные холодные песок и щебень

попадают со склада в бункер агрегата

питания при помощи погрузчика, крана

или конвейера. Далее из бункеров материалы

непрерывно подаются питателями на расположенный

внизу агрегата питания сборный ленточный

конвейер. Со сборного конвейера щебень

с песком поступают на ковшовый наклонный

элеватор, который грузит материал в барабан

сушильного агрегата. В сушильном агрегате

загруженные материалы высушиваются до

нужной температуры. Нагревание происходит

благодаря сжиганию газообразного или

жидкого топлива в топке. С помощью вентилятора

к форсунке специального бака подается

необходимое количество для сгорания

топлива воздуха.

Со сборного конвейера щебень

с песком поступают на ковшовый наклонный

элеватор, который грузит материал в барабан

сушильного агрегата. В сушильном агрегате

загруженные материалы высушиваются до

нужной температуры. Нагревание происходит

благодаря сжиганию газообразного или

жидкого топлива в топке. С помощью вентилятора

к форсунке специального бака подается

необходимое количество для сгорания

топлива воздуха.

При вышеописанных процессах образуются горячие газы и пыль, поступающие далее в пылеулавливающую систему. Там пыль оседает и потом подается в смеситель для дальнейшего процесса использования.

Технология производства асфальта с применением теплой и горячей регенерации асфальтобетонов «ANT»

Данная технология производства асфальта позволяет:

- снизить себестоимость производства регенерированной смеси за счет низкой стоимости материалов и стабилизатора;

- снизить энергопотребление газа или дизельного топлива более чем на 50%;

- дает возможность использовать

регенерированные асфальтобетоны для

кладки верхний и нижних слоев покрытия,

а также оснований дорог всех технических

категорий всех климатических природных

зон.

Применение технологий «ANT» решает не только вопросы с вторичным использованием отходов промышленности, но и экономит энергоресурсы. Данная технология проста в применении и общедоступна для всех типов асфальтных заводов и позволяет использовать общедоступную стандартную дорожно-строительную технику при строительстве дорог.

Асфальт с резиновой крошкой

Кроме стандартных добавок,

в асфальт может быть добавлена резиновая

крошка. Такая добавка служит препятствие

для попадания внутрь асфальтированного

участка жидкости – это препятствует

его разрушению, и асфальт остается прочным

на протяжении долгого времени эксплуатации.

Метод асфальтирования с применением

резины дорогостоящий и служит намного

дольше. Это избавит от проведения повторных

ямочных ремонтов и снизит затраты на

последующие ремонты длительный период

времени. Дорога, заасфальтированная обычным

асфальтом, со временем начинает расслаиваться,

особенно при высоких летних температурах,

происходит окисление и высвобождаются

мелкозернистые материалы. Трещины на

поверхности такой дороги начинают появляться

сравнительно быстро.

Трещины на

поверхности такой дороги начинают появляться

сравнительно быстро.

Способ применения асфальтирования с резиновой крошкой увеличивает время образования трещин в несколько раз, так как этот материал асфальтирования включает в свой состав 7–9% связующего компонента – резины. Это не дает мелкозернистым материалам высвобождаться из общей массы на поверхность под солнечным воздействием.

Асфальт с резиновыми добавками может производиться на обычных асфальтовых заводах при помощи смешения (горячего), хотя для лучшего качества специалисты рекомендуют его производство на специализированных установках.

Технология производства асфальта с резиновой добавкой включает в себя 2 этапа:

- На первом этапе производится смешивание асфальта и резины;

- На втором этапе идет выход готового продукта.

После соединения двух компонентов

на протяжении определенного отрезка

времени происходит реакция. В качестве

резиновой крошки применяется в большей

степени резина от использованных шин

автомобилей.

Особенности технологии производства асфальта полученным материалом являются следующие:

- асфальтируемую поверхность, освобожденную от изношенных материалов, необходимо обработать специальной битумной эмульсионкой;

- рекомендуемая толщина асфальтового покрытия должна быть не менее 3–4см;

- в момент укладки температура материала, содержащего резиновые добавления, должна быть высокой и составлять не менее +1500C.

После утрамбовки асфальта вся поверхность должна быть обработана водой с содержанием извести. Известь необходима для того, чтобы после испарения воды улетучилась липкость, и покрытие приобрело стойкость и твердость. Такая обработка позволяет начать использование дорожного покрытия уже через 15 минут после окончания дорожно-строительных работ.

2. Технология производства асфальтового бетона

2.1. Общие сведения

Производство асфальтобетонной

массы осуществляется на специальных

заводах: стационарных и временных. Стационарный

асфальтобетонный завод (АБЗ) выпускает

массу в больших количествах и предназначен

для строительства асфальтобетонных покрытий

на крупных строительных объектах, работы

на которых выполняют в течение нескольких

лет, например АБЗ для строительства городских

дорожных покрытий. Временные АБЗ предназначены

для обслуживания асфальтобетонной массой

небольших объектов или крупных, но сильно

растянутых в одном направлении, — магистральных

автомобильных дорог и др.

Стационарный

асфальтобетонный завод (АБЗ) выпускает

массу в больших количествах и предназначен

для строительства асфальтобетонных покрытий

на крупных строительных объектах, работы

на которых выполняют в течение нескольких

лет, например АБЗ для строительства городских

дорожных покрытий. Временные АБЗ предназначены

для обслуживания асфальтобетонной массой

небольших объектов или крупных, но сильно

растянутых в одном направлении, — магистральных

автомобильных дорог и др.

Заводы по производству асфальтобетонной

массы относятся к высокомеханизированным

предприятиям. На современных заводах

достигнута полная механизация и автоматизация

основных технологических операций. В

состав завода входят: смесительный цех,

машины и оборудование которого предназначены

для приготовления асфальтобетонной массы,

дробильно-сортировочный цех для изготовления

щебня, помольный цех для изготовления

минерального порошка, цех битумного хозяйства,

энергосиловое и паросиловое отделения,

складское хозяйство, ремонтно-механические

мастерские и лаборатория при отделе технического

контроля качества.

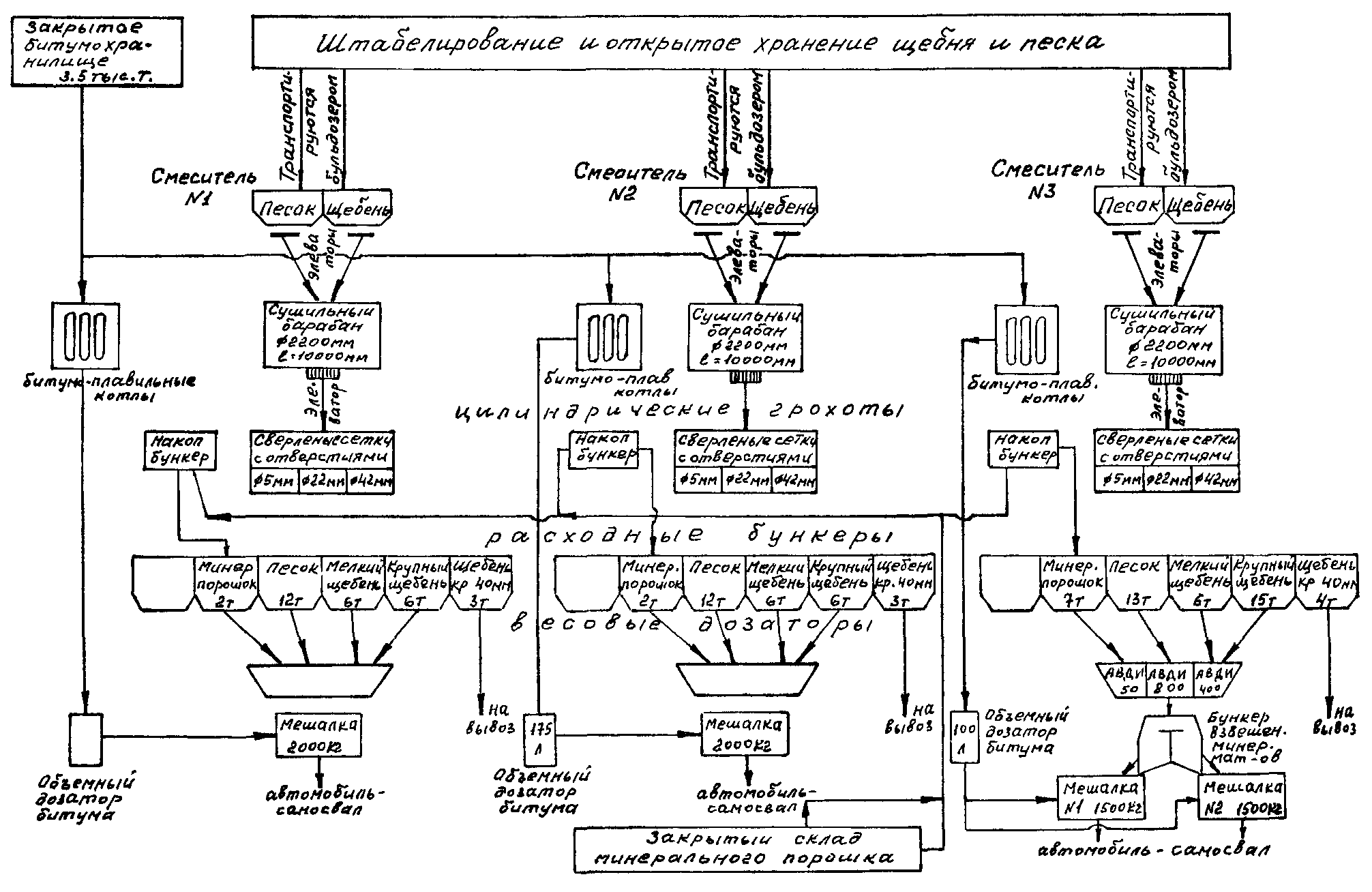

Известно, что одним из важнейших компонентов асфальтобетонной смеси является минеральный порошок, без которого невозможно получить асфальтобетон, отвечающий требованиям ГОСТа. Для получения минерального порошка используется часть песчаной фракции минерального состава асфальтобетонной смеси, предварительно прошедшей через сушильный барабан, затем измельченной в мельнице, и поданной через накопительный бункер в смеситель.

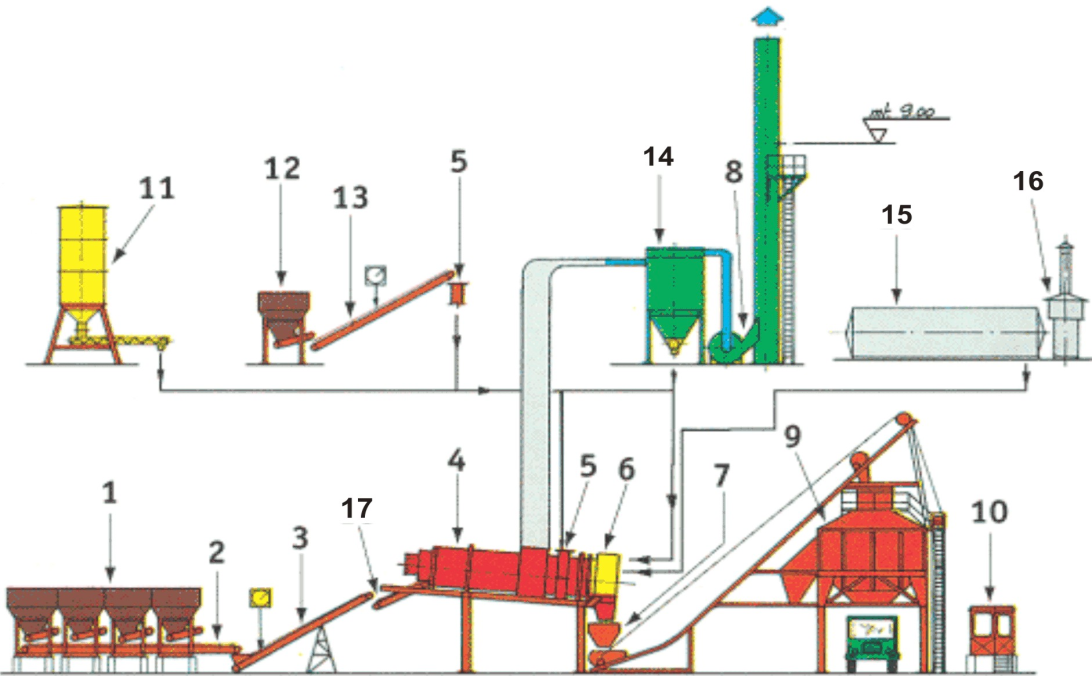

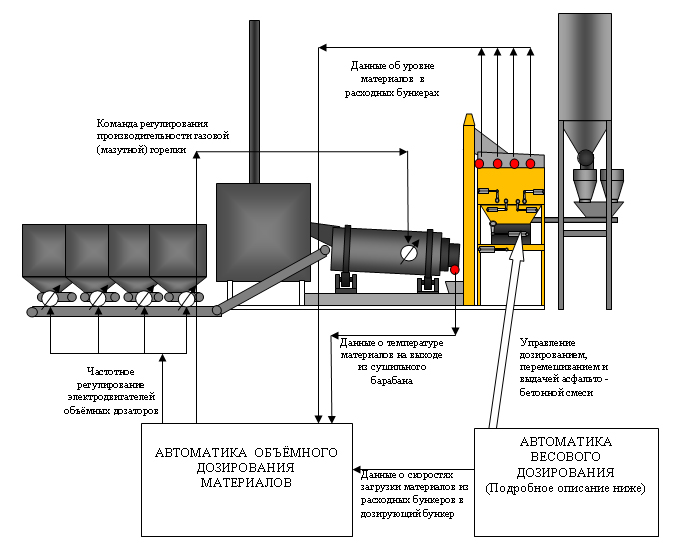

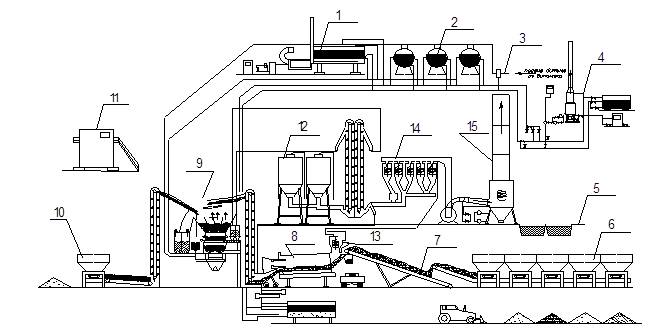

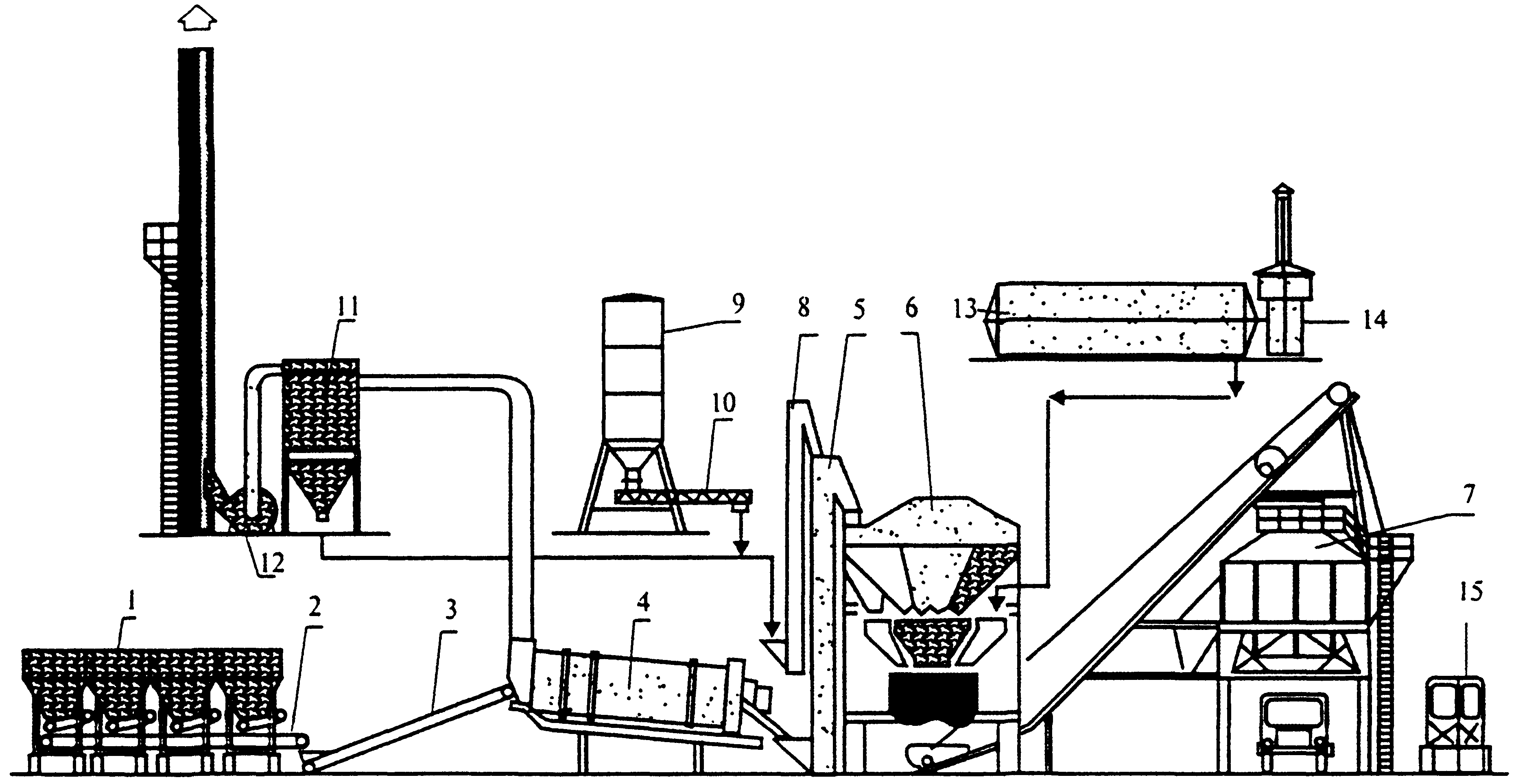

На листе 1 показана технологическая схема производства асфальтобетонной смеси. Основная операция технологии — смешение исходных и подготовленных материалов, принимаемых в определенных количествах по проектному составу. Температура выпускаемой из смесительного аппарата массы 150—180°С или ниже у теплых и холодных масс. Иногда в состав асфальтобетонной массы одновременно с битумом вводят поверхностно-активную добавку, дозируемую с помощью специального дозатора.

Наиболее часто используют

лопастные смесители. Быстрое перемешивание

в смесителях этого типа достигается при

турбулентно-вращательном движении массы

за счет повышенной частоты вращения валов

лопастей мешалки — до 200 об/мин. Облегчает

и ускоряет перемешивание песчаной асфальтобетонной

массы предварительное активирование

минерального порошка или введение активных

добавок в смеситель в период перемешивания.

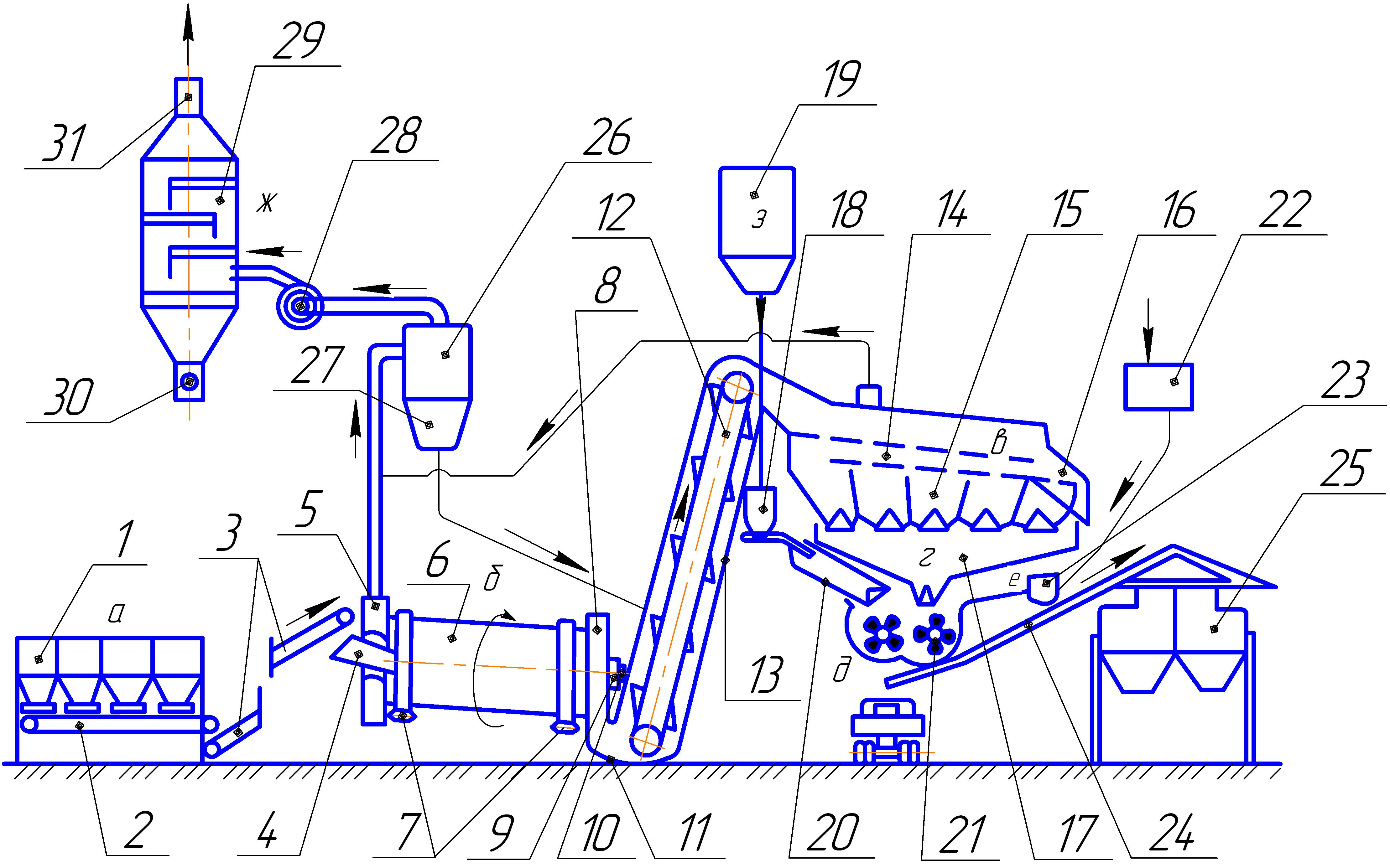

При производстве асфальтобетонной смеси

используют ковшовые конвейеры (данный

конвейер указан на листе 2). Их применяют

для подъема материалов по вертикали на

высоту до 50 м. На бесконечной цепи установленной

на двух звездочках, ведущей и ведомой,

или бесконечной ленте, установленной

на двух барабанах, закрепляют рабочие

органы – ковши. На таких элеваторах можно

транспортировать как сыпучие, так и кусковые

материалы. Сыпучие и мелкокусковые материалы

загружают предварительно в загрузочный

башмак, из которого его забирают ковши.

Крупнокусковые материалы необходимо

подавать непосредственно в ковши.

Облегчает

и ускоряет перемешивание песчаной асфальтобетонной

массы предварительное активирование

минерального порошка или введение активных

добавок в смеситель в период перемешивания.

При производстве асфальтобетонной смеси

используют ковшовые конвейеры (данный

конвейер указан на листе 2). Их применяют

для подъема материалов по вертикали на

высоту до 50 м. На бесконечной цепи установленной

на двух звездочках, ведущей и ведомой,

или бесконечной ленте, установленной

на двух барабанах, закрепляют рабочие

органы – ковши. На таких элеваторах можно

транспортировать как сыпучие, так и кусковые

материалы. Сыпучие и мелкокусковые материалы

загружают предварительно в загрузочный

башмак, из которого его забирают ковши.

Крупнокусковые материалы необходимо

подавать непосредственно в ковши.

Элеваторы бывают быстроходные (со скоростью тягового органа 1,25-2,0 м/с) и тихоходные (со скоростью 0,4 – 1.0 м/с).

В этих элеваторах используют

ковши с цилиндрическими днищами (указан

на листе 2 рис..jpg) б ) и остроугольные с бортовыми

направляющими.

б ) и остроугольные с бортовыми

направляющими.

Ковши с цилиндрическими днищами для транспортирования сухих материалов (земли, песка, мелкого каменного угля) и мелкими для транспортирования плохо высыпающихся материалов (влажного песка, молотого гипса, извести, цемента).

Остроугольные ковши с бортовыми направляющими применяют для транспортирования абразивных и кусковых насыпных материалов.

Чтобы не остудить асфальтобетонную массу в пути следования к месту ее укладки, кузов автомобиля-самосвала рекомендуется покрывать брезентом, деревянными щитами и др.

Укладывают горячую массу механическими

укладчиками. Чем выше температура воздуха

и лучше участок защищен от ветра, тем

больше длина укладываемой полосы. Так,

например, при температуре более +25°С и

хорошей защите от ветра длина полос составляет

100—200 м, при +5—10°С она составляет 25—60

м. Самый распространенный способ уплотнения

горячей массы при больших масштабах строительства

дорожных покрытий — укатка катками (статического

действия, вибрационными, пневмоколесными),

а в помещениях — площадочными вибраторами. Первичное уплотнение уложенного слоя

производится трамбующим брусом асфальтоукладчика.

Монолитный асфальтобетон в покрытии

должен удовлетворять определенным техническим

требованиям.

Первичное уплотнение уложенного слоя

производится трамбующим брусом асфальтоукладчика.

Монолитный асфальтобетон в покрытии

должен удовлетворять определенным техническим

требованиям.

Реальные свойства асфальтобетона не остаются постоянными, так как внешние условия могут быстро изменяться, а вместе с ними должны изменяться и свойства покрытия из асфальтового бетона. При обычной температуре (20—25°С) четко проявляются упруго- и эластичновязкие его свойства, при повышенных температурах — вязкопластические, а при пониженных, отрицательных температурах асфальтобетон становится упругохрупким телом. Но он чувствительно реагирует не только на колебания температуры (t°), но также на изменение скорости (v) приложения механических усилий (нагрузки) или скорости деформирования. Чем выше значения v, тем при более высоких напряжениях разрушается асфальтобетон.

В производственных работах

обычно механическую прочность асфальтобетона

характеризуют пределом прочности при

сжатии стандартных образцов, испытанных

при заданных температуре и скорости приложения

нагрузки. При одноосном сжатии предел

прочности асфальтобетона определяют

на цилиндрических образцах, размерами(диаметр

и высота) 50,5Ч50,5 или 71,4Ч71,4 мм (в зависимости

от крупности минерального заполнителя).

Испытания проводят при температурах

20, 50°С и скорости приложения нагрузки,

равной 3 мм/мин.

При одноосном сжатии предел

прочности асфальтобетона определяют

на цилиндрических образцах, размерами(диаметр

и высота) 50,5Ч50,5 или 71,4Ч71,4 мм (в зависимости

от крупности минерального заполнителя).

Испытания проводят при температурах

20, 50°С и скорости приложения нагрузки,

равной 3 мм/мин.

Что такое холодный асфальт – пошаговая схема производства и укладки

Появление холодного асфальта на рынке стало настоящим открытием, существенно упростившим работу коммунальных служб. Какой еще материал позволяет делать ямочный ремонт зимой без потери свойств? Прицельно изучим характеристики, состав, сравним плюсы и минусы, даже посчитаем примерный расход. Будет интересно!

Холодный асфальт был разработан в 1920 году британскими химиками Хью Маккеем и Джорджем Сэмюэлем.Назначение и сфера применения холодной асфальтобетонной смесиХолодный асфальт – инновационная органоминеральная смесь. Изначально она создавалась для комплексного ремонта мелких ям, но впоследствии сфера применения расширилась..jpg) Наконец-то появилась возможность ремонтировать асфальт без привязки к хорошей погоде, другим факторам.

Наконец-то появилась возможность ремонтировать асфальт без привязки к хорошей погоде, другим факторам.

В состав материала входит жидкое вяжущее, некоторые минеральные заполнители. Например, щебень. Иногда добавление битума сопровождают дополнительными модифицирующими компонентами.

Будьте внимательны! Иногда холодным асфальтом называют совершенно другие материалы. Например, литую или регенерированную асфальтобетонную смесь. Однако они имеют разный состав.

Холодный асфальт – это многокомпонентный материал, который содержит мелкозернистый щебень, органические кислоты, пластификаторы, полимеры. Набор прочности происходит не за счет остывания поверхности, а в результате испарения углеводородов.

Сфера применения довольно обширная:

- Восстановительный (ямочный) ремонт дорог, площадок рядом с АЗС.

- Укладка покрытия вокруг люков.

- Гидроизоляционные работы, направленные на защиту кровли от влаги.

- Обустройство полов.

- В частном строительстве холодный асфальт нашел применение при обустройстве дорожек. Также он подходит для ремонта дворов, автостоянок.

- Еще одно интересное направление – уплотнение дорожных терморасширительных швов.

- Укладка холодного асфальта помогает восстановить дорожное полотно после монтажа ливневок.

Впрочем, главная область применения – ремонт выбоин с площадью рабочей поверхности 3-5 кв м. Укладывать холодный асфальт удобно, когда стоит задача быстро устранить повреждения, предупредить дальнейшее повреждение дорожного полотна. Ведь если оставить небольшую яму без внимания, рано или поздно она увеличится в размерах. Расходы вырастут в разы.

Укладка холодного асфальта вокруг люка.Холодная асфальтобетонная смесь актуальна зимой, когда нельзя использовать классические материалы из-за снижения температуры. Или весной, когда наблюдается таяние снега, его повторное замерзание ночью.

Важно! Холодный вариант не такой прочный и водостойкий, как горячая смесь. Используется на полотне 3-5 категории. Применение на трассах I-II категории недопустимо.

Характеристики, свойства холодного асфальта

Как уже говорилось выше, состав смеси довольно простой. Она продается в мешках, что делает транспортировку удобной. Можно обойтись без спецтехники, затраты на работу снижаются. В заводском виде он содержит заполнитель и щебень. Доставленная на объект смесь имеет рыхлую структуру. Чтобы привести ее в рабочее состояние, рекомендуется перемешать состав, используя смесители.

Вязкость – это основная характеристика материала. Он сохраняет ее даже при низких температурных условиях. В состав включены битум, керосин и органические кислоты.

Несмотря на универсальность, при нарушении технологии укладки холодный асфальт теряет свои свойства. Вот наглядный пример. Производитель указал, что величина слоя не должна превышать 5 сантиметров. Что делать, если глубина ямы превышает данное значение? Нужно выполнить укладку в 2 слоя.

Что делать, если глубина ямы превышает данное значение? Нужно выполнить укладку в 2 слоя.

Технология производства холодного асфальта

Приготовление материала осуществляется на специальном оборудовании, оснащенном мешалками. Есть 2 способа производства, которые принципиально отличаются друг от друга:

- С нагреванием. Как в случае с традиционным асфальтом, все компоненты проходят стадию нагрева. Высушенные вещества нагревают до +110 градусов и добавляют вяжущее. Остывшую смесь перевозят на площадку. Для хранения подходят биг-беги и мешки до 50 кг. В сухую, теплую погоду допускается хранение на открытых площадках. Осенью или зимой холодный асфальт, полученный методом нагревания, хранят под навесом.

- Без нагревания. Есть возможность приготовить асфальтобетон холодный даже без воздействия высоких температур. Преимущества очевидны. Можно не ждать, пока остынет смесь.

Какой срок эксплуатации у холодных видов асфальта? Все зависит от условий хранения, состава. Одни материалы хранятся всего 2-3 недели, другие – 6 и более месяцев.

Одни материалы хранятся всего 2-3 недели, другие – 6 и более месяцев.

Классификация холодных асфальтобетонных смесей

Существует несколько классификаций материала. Ниже будут рассмотрены наиболее распространенные:

- Минеральный набор. Смесь может быть щебеночной, содержать гравий или песок.

- Размер фракций. В мелкозернистых составах размер равен 2 сантиметра. В песчаных он никогда не превышает 0,5 сантиметра.

- Количество щебня. Значение Бх говорит о том, что в смеси не более 50% щебенки, Вх указывает на 30-40%.

- Тип песка. Гх – пески, полученные путем отсева, Дх – природные.

- Остаточная пористость – высоко- или низкопористые.

Особенности асфальтирования и ремонта дорог с использованием холодного асфальта

Технология производства холодного асфальта предполагает применение смеси для разнообразных задач. Но как выглядит процесс укладки, в какой последовательности выполняется работа?

Но как выглядит процесс укладки, в какой последовательности выполняется работа?

Подготовили подробное руководство для тех, кто интересуется теоретической и практической стороной вопроса:

- Разметка рабочей области. Проблемный участок дороги размечают линиями с предварительным захватом неповрежденной области. Если выбоины расположены рядом, есть смысл объединить их в одну карту. Для удаления асфальтобетонного слоя используется дорожная фреза. Нужного оборудования не оказалось под рукой? Сойдет и отбойный молоток. Швы нарезаются болгаркой или специальным приспособлением – асфальтовым швонарезчиком. Стоит постараться, чтобы боковые стенки получились вертикальными.

- Очистка. Необходимо удалить куски асфальтобетона, которые образовались после нарезки.

- Подгрунтовка. С одной стороны, обработка поверхности битумом не обязательна. С другой, это значительно повышает долговечность. Усадка асфальта не создаст проблем, сдвигоустойчивость будет гораздо выше.

- Укладка. Кульминация асфальтирования. Обычной холодный слой укладывают ровным слоем толщиной 4-5 см. Но если выбоина глубокая, работу осуществляют в несколько этапов. Иногда можно не делать 2-3 слоя, а просто подсыпать щебень. Обязательно делают запас на 1-2 см больше, чем основное покрытие.

- Уплотнение. Когда площадь рабочей поверхности не превышает 0,5 кв. м., вполне реально обойтись трамбовкой вручную. В остальных случаях используется виброплита, значительно ускоряющая процесс. Уплотнение выполняется по спирали, от края к центру. Обычно 5-8 проходов бывает достаточно. Особое внимание уделяют местам, где новый слой переходит в старое покрытие.

- Отсыпка. Чтобы предотвратить налипание к колесам в первые часы, выполняется отсыпка уплотненной поверхности. Рекомендуемые материалы: цементно-песчаная смесь, песок. Расход – 4-5 кг/кв м.

В каких случаях целесообразнее делать ямочный ремонт холодным асфальтом:

- При плохой погоде.

Идет снег, температура воздуха опустилась ниже +5 градусов. Горячая смесь точно не подойдет.

Идет снег, температура воздуха опустилась ниже +5 градусов. Горячая смесь точно не подойдет. - Нужно оперативно устранить дефект, который представляет опасность.

- Есть повреждения небольшой площади. Укладка холодного асфальта зимой будет выгодна при незначительных объемах.

Отличия холодного асфальта от горячего

Пожалуй, главное отличие – укладка горячей смеси сильно ограничена погодными условиями. Материал необходимо нагреть хотя бы до 80 градусов (а в идеале – до 100-120). Технология производства позволяет использовать горячее содержимое летом, иногда осенью и весной. Что касается применения в ноябре, феврале, она попросту недопустима. Холодная асфальтная смесь стала революционным решением, позволяющим осуществлять ремонт 12 месяцев в году.

При покупке важно учитывать расход холодного асфальта. Как показывает практика, при укладке 1 см на 1 кв. м. уйдет 25 кг материала.

Преимущества, недостатки холодного асфальта

Предлагаем ознакомиться с главными достоинствами, которые ставят материал на 1 место по сравнению с другими вариантами:

- Удобная фасовка и транспортировка. Например, мешки 25, 50 кг легко поместятся в багажнике автомобиля. Для больших объемов подойдут манипуляторы или грузовики, а вот огромные самосвалы точно не понадобятся.

- Долго хранится. Все зависит от технологии изготовления. Впрочем, даже 2-3 месяца пригодности к эксплуатации считаются очень хорошим результатом.

- Применение в любое время года. Еще одним достоинством холодного асфальтобетона является возможность применения в августе и феврале. Больше не нужно ждать, когда установится теплая, сухая погода. Состав уже готов к применению.

Иногда в него нужно добавить битум, чтобы улучшить вязкость.

Иногда в него нужно добавить битум, чтобы улучшить вязкость.

- Интенсивность работы. Нужна ли серьезная спецтехника, чтобы выполнить укладку? Практически все работы выполняются вручную. Достаточно иметь виброплиту начального уровня.

- Безопасность. При неаккуратном обращении с горячей смесью можно получить серьезные ожоги, с холодной они полностью исключены. Материал не является токсичным – респиратор не нужен. Перевозка на близкие расстояния осуществляется с помощью обычной тачки.

- Устойчивость. Отвердевший состав не боится влаги и промерзания. Ему не страшен ультрафиолет. Профессионально выполненная укладка обеспечит длительный срок эксплуатации.

Есть у холодного асфальта и свои недостатки. В капитальном строительстве дорог с высокой проходимостью его применение не оправдано. Причина проста – материал не рассчитан на серьезные нагрузки. Впрочем, 100% замену полотна не делают из-за высокой стоимости. 1 кв. метр стоит в несколько раз дороже, чем асфальт горячего производства.

1 кв. метр стоит в несколько раз дороже, чем асфальт горячего производства.

Если холодный асфальт дороже горячего, на чем конкретно экономит клиент? Его применение оправдано при закупке небольших партий материала. Никто не привезет вам горячую смесь для заделывания 3-4 ям. Или привезет, но за большие деньги. Покупая состав в мешках, его можно доставить на автомобиле, существенно сэкономить на транспортировке.

Уникальность холодного асфальта

При детальном изучении свойств асфальта можно сделать вывод, что это уникальный материал, не имеющий аналогов в современном дорожном строительстве. Он долго остается в рыхлом состоянии, надежно застывает, не боится дождливой погоды. Да, его стоимость выше. Но работы не требуют специальных навыков. Не нужно готовить поверхность, арендовать серьезную технику. Материал эффективен при «шлифовке» дорожно-строительных работ. Удобно, что он продается в мешках – можно купить в любых объемах. И доставить на рабочий объект на личном транспорте..jpg)

как и из чего делают асфальтобетон

Производство асфальта осуществляется на асфальтобетонных заводах (АБЗ) путем доведения до определенных температур и смешивания (а также некоторых других процедур) определенных компонентов. Базовый состав асфальтобетона имеет минеральные материалы, а также вяжущее на основе битума и специальные добавки. Современные виды асфальта в большинстве случаев имеют в составе различные модификаторы, которые позволяют усилить определенные характеристики материала.

«Производство асфальта должно проводиться со строгим соблюдением технологического процесса, чтобы обеспечить достаточные физико-механические характеристики. Также немаловажно, чтобы АБЗ находился вблизи объекта строительства – это позволит по максимуму сохранить свойства смеси, а также обеспечить минимальные логистические затраты»

В зависимости от состава и технологии, по которой осуществляется производство асфальта, могут быть получены различные разновидности асфальтобетона, имеющие разное назначение. Одни асфальтобетонные смеси применяются для покрытий с низкой загруженностью, а другие подходят для устройства автомобильных дорог высоких категорий с высокой транспортной нагрузкой.

Одни асфальтобетонные смеси применяются для покрытий с низкой загруженностью, а другие подходят для устройства автомобильных дорог высоких категорий с высокой транспортной нагрузкой.

Цена укладки асфальта напрямую зависит от разновидности материала.

Из чего производят асфальтобетонные смеси

Как упоминалось, асфальтовые смеси могут состоять из набора минеральных материалов (щебень, гравий или песок), вяжущего вещества (битум или его модификации), а также специальных добавок (мин. порошок и прочее). При этом стоит обратить внимание, что набор компонентов и их характеристики могут различаться в зависимости от типа изготавливаемой асфальтовой смеси.

Компоненты асфальтобетонных смесей:

- Основной компонент (один из вариантов):

- Щебень;

- Гравий;

- Песок.

- Наполнитель (комбинация или один из вариантов):

- Песок;

- Минеральный порошок;

- Резиновая крошка;

- Другой материал.

- Вяжущее вещество (один из вариантов):

- Битум;

- Модифицированный битум.

- Различные модификаторы свойств.

Обратите внимание – минеральный порошок, резиновая крошка и некоторые другие материалы могут выполнять сразу 2 функции: заполнение пустот и усиление характеристик состава.

| Тип асфальтобетонной смеси по основному компоненту | Краткое описание |

|---|---|

| Асфальтобетон на основе щебня из горных пород | Является наиболее качественным вариантом. Производство асфальта щебеночно-мастичного типа также подразумевает использование модифицированного битума (полимерное битумное вяжущее), определенных наполнителей и специальных модификаторов. |

| Гравийный асфальтобетон | Уступает в характеристиках щебеночному асфальту, однако тоже имеет достаточно высокую прочность. Это позволяет использовать его для автомобильных дорог со средней загруженностью, а также для пешеходных территорий. |

| Асфальтобетон на песчаной основе | Не обладает такими высокими характеристиками, как щебеночные и гравийные смеси, однако подходит для пешеходных зон и некоторых малонагруженных дорог. Имеет наиболее низкую стоимость. |

Также производство асфальта позволяет создавать горячие и холодные асфальтовые смеси – обе разновидности имеют различные свойства, характеристики и назначение.

Как устроено производство асфальта

Производство асфальта делится на несколько основных этапов:

- 1. Подготовка компонентов;

- 2. Смешивание материалов;

- 3. Разогрев и поддержание определенной температуры смеси.

Данная технология производства распространяется как на горячие, так и на холодные асфальтобетонные смеси. Разница будет лишь в составе и некоторых нюансах процесса.

Подготовка компонентов включает просеивание и просушку:

- Минеральные материалы, доставляемые на асфальтобетонные заводы, часто имеют относительно высокую влажность, из-за чего требуется их просушка при температуре около 150-160°С.

Если этого не сделать, то характеристики прочности асфальтобетона будут понижены.

Если этого не сделать, то характеристики прочности асфальтобетона будут понижены. - Просеивание (часто с предварительным дроблением) необходимо для сортировки каменных материалов по фракциям. Вследствие этого можно изготовить как мелкозернистый, так и крупнозернистый асфальтобетон.

Смешивание материалов подразумевает объединение минеральной основы и вяжущего вещества. Также на этом этапе в состав добавляются различные присадки-модификаторы.

Разогрев производится параллельно со смешиванием. Производство асфальта подразумевает постоянное перемешивание смеси и поддержание диапазона около 160-170°С.

Применение спецоборудования позволяет поддерживать необходимую температуру около 4-х суток с момента производства, что требуется, если горячая асфальтобетонная смесь будет доставлена на объект строительства не моментально. Для холодных смесей поддержание температуры не требуется, как и разогрева при укладке.

Выводы

Производство асфальта осуществляется на асфальтобетонных заводах путем смешивания и разогрева подготовленных компонентов. От состава смеси зависит разновидность, плотность и качественные характеристики асфальтобетона. Также путем сортировки исходных компонентов можно получить асфальт различной зернистости.

От состава смеси зависит разновидность, плотность и качественные характеристики асфальтобетона. Также путем сортировки исходных компонентов можно получить асфальт различной зернистости.

В целом, производство асфальта делится на несколько основных этапов:

- 1. Доставка исходных материалов на АБЗ;

- 2. Подготовка и сортировка материалов;

- 3. Перемешивание, разогрев и поддержание определенного температурного диапазона;

- 4. Доставка асфальтобетонной смеси к месту проведения работ.

В составе присутствуют минеральные составляющие (горный щебень, гравий или песок), минеральный или другой наполнитель, битум или битумное вяжущее, добавки и модификаторы. Характеристики материалов в составе асфальтобетона так же влияет на свойства готовой смеси. Например, щебень из горных пород способен обеспечить более высокую прочность, чем гравий или песок.

Процесс производства асфальта

Производство асфальта в домашних условиях

Производство асфальта в домашних условиях. Благоустройство приусадебного участка подразумевает не только разбивку сада и цветников.

Благоустройство приусадебного участка подразумевает не только разбивку сада и цветников.

Асфальт своими руками, технология ????

Процесс восстановления покрытия с помощью этого материала аналогичен обновлению асфальта гудроном. В заключение отмечу, что изготовление асфальта своими руками —

Learn MoreИзготовление/производство | SOLIDWORKS

Узнайте, как контрактный производитель MetalQuest использует решения SOLIDWORKS® и 3DEXPERIENCE® Works, чтобы создавать лучшие в своем классе изделия для заказчиков. Компания является инноватором в отрасли производства, быстро

Learn MoreПроцесс производства – EZEL

Процесс производства. Производство мебели осуществляется по индивидуальным заказам клиентов. Поэтому процесс продажи (и, конечно, производства) начинается

Learn MoreCell-Based Flu Vaccines | CDC

The cell-based vaccine manufacturing process uses animal cells (Madin-Darby Canine Kidney, or MDCK cells) as a host for the growing flu viruses instead of fertilized chicken eggs. For the 2020-2021 season, the viruses provided to the manufacturer to be grown in

For the 2020-2021 season, the viruses provided to the manufacturer to be grown in

Оборудование для производства асфальта: Elega

ЗАО „Елега“ Ул. Жалгире 131-211, 08217 lt, Вильнюс Телефоны: +370 5 2715444, +370 5 2715445 Факс: +370 5 271 54 45

Learn MoreЗаводы по переработке асфальта | Асфальтовые заводы E-MAK

В этом контексте очень важно, чтобы процесс измельчения-гранулирования в грануляторе подходил для проектирования производства асфальта с помощью средств рециркуляции асфальта.

Learn MoreТёплый асфальт Эвотерм (Evotherm 3G) | Cantat Associates Inc

Характерные преимущества добавки для тёплого асфальта (“Evotherm Warm Mix Asphalt”) Простота включения продукта в технологический процесс производства асфальта — с применением существующего

Learn Morelegal process or enforceable governmental request

Examples. Like other technology and communications companies, Google regularly receives requests from governments and courts around the world to hand over user data. Respect for the privacy and security of data you store with Google underpins our approach to complying with these legal requests. Our legal team reviews each and every request

Respect for the privacy and security of data you store with Google underpins our approach to complying with these legal requests. Our legal team reviews each and every request

Оборудование для производства теплого асфальта

Оборудование для производства теплого асфальта · Высокая рентабельность · Расширенная гарантия· Техподдержка· Заказать по телефону: 8-800-555-73-40

Learn MoreПроизводство — это… Что такое Производство?

Производство: В экономическом смысле процесс создания разных видов экономического продукта[1]. Понятие производства характеризует специфически человеческий тип обмена веществами с природой, или, более точно,

Learn MoreПроцесс производства хлеба.: chistoprudov — LiveJournal

Процесс производства хлеба. Полный рассказ о производстве хлеба с фотографиями четырех фотографов: Виктора victorborisov , Ильи varlamovru , Тимофея 736b796669 и моих.

Learn MoreЧитать «Капитал» — Маркс Карл Генрих — Страница 1

Карл Генрих Маркс Капитал. 1. Книга первая: процесс производства капитала. 1. Предисловие к первому изданию. 1. Предисловие ко второму изданию. 2. Предисловие к французскому изданию.

1. Книга первая: процесс производства капитала. 1. Предисловие к первому изданию. 1. Предисловие ко второму изданию. 2. Предисловие к французскому изданию.

Процесс производства полиамидов

Процесс производства полиамидов, описание, основные этапы, стадии, исходное сырье и т.д. Полная справочная информация о свойствах полимерного

Learn MoreОбъёмы производства асфальта в России 2005-2010

Объёмы производства асфальта в 2009-2010гг.: Итого за 2009 год — 23,45 млн. тонн Объёмы производства асфальта в 2008 году: Итого за 2008 год — 34,58 млн. тонн

Learn Moreu0026quot;Забирай свой самовар\u0026quot

Асфальт — природный или искусственный многокомпонентный материал на основе поверхностного (образованного при выходе на поверхность земли) или нефтяного

Learn MoreКапитал. Критика политической экономии. Том 1

Книга первая. Процесс Производства Капитала. Отдел 1. Товар и деньги. Глава 1. Товар. Два фактора товара: потребительная стоимость и стоимость

Learn MoreПроцесс производства TechniStone® | Technistone

The technology of our engineered stone is based on the production of semifinished products which are subsequently processed into the fi nal product. There are the following operations.

There are the following operations.

Циклический процесс производства асфальта(AMMAN

Циклический процесс производства асфальта(amman) Государственный комитет Республики Узбекистан по автомобильным дорогам был образован на основании Указа Президента Республики Узбекистан

Learn MoreОборудование, используемое при производстве асфальта

Современные заводы, специализирующиеся на изготовлении асфальта, представляют собой мобильные комплексы дорожно-строительной техники с высококвалифицированным персоналом в сфере изготовления и укладки асфальтобетонных смесей. Такие предприятия имеются почти в каждом городе. Все процессы на асфальтных заводах осуществляются по новейшим современным технологиям при помощи специализированного оборудования, позволяющего производить продукцию высокого качества. На заводах все технологические операции механизированы и автоматизированы.

Основные этапы изготовление асфальтобетона

Асфальт стандартного типа изготавливается следующим образом. Холодный влажный щебень и песок со складов погрузчиками, конвейерами или кранами подаётся в бункер агрегата питания. Из бункера щебень и песок непрерывным потоком подаётся на расположенный внизу агрегата питания ленточный сборный конвейер. Со сборного конвейера щебень и песок выгружают на ковшовый наклонный элеватор, через который смесь попадает в барабан агрегата для сушки, где происходит её нагрев до необходимой температуры. Нагревание материала осуществляется посредством сжигания газообразного и жидкого топлива в топках сушильного оборудования. Хранение жидкого топлива осуществляется в специальных баках, где происходит его нагревание и подача насосом к форсункам сушильного оборудования. Воздух, необходимый для горения, подаётся к форсункам с помощью вентиляторов. При сушке асфальтной смеси и сжигании топлива образуются пыль и горячие газы, которые затем поступают в пылеуловитель. Пылеулавливающая система служит для задержания в ней пыли, с последующей её подачей к смесительному оборудованию для дальнейшего использования.

Холодный влажный щебень и песок со складов погрузчиками, конвейерами или кранами подаётся в бункер агрегата питания. Из бункера щебень и песок непрерывным потоком подаётся на расположенный внизу агрегата питания ленточный сборный конвейер. Со сборного конвейера щебень и песок выгружают на ковшовый наклонный элеватор, через который смесь попадает в барабан агрегата для сушки, где происходит её нагрев до необходимой температуры. Нагревание материала осуществляется посредством сжигания газообразного и жидкого топлива в топках сушильного оборудования. Хранение жидкого топлива осуществляется в специальных баках, где происходит его нагревание и подача насосом к форсункам сушильного оборудования. Воздух, необходимый для горения, подаётся к форсункам с помощью вентиляторов. При сушке асфальтной смеси и сжигании топлива образуются пыль и горячие газы, которые затем поступают в пылеуловитель. Пылеулавливающая система служит для задержания в ней пыли, с последующей её подачей к смесительному оборудованию для дальнейшего использования. Горячие газы, очищенные от пыли, через дымовую трубу выбрасываются в атмосферу.

Горячие газы, очищенные от пыли, через дымовую трубу выбрасываются в атмосферу.

Оборудование для производства асфальта

На асфальтных заводах используются следующие цеха: смесительный, дробильно-сортировочный, помольный, для битумного хозяйства, а также энергосиловое и паросиловое отделения и лаборатория контроля качества при техническом отделе. Смесительный цех содержит оборудование, при помощи которого осуществляется приготовление асфальтобетонной смеси, агрегаты дробильно-сортировочного цеха производят изготовление щебня, а в помольном цехе изготавливается минеральный порошок.

Производство и применение асфальта

В их состав включают качественные расходные материалы, производятся асфальт и бетон по проверенной технологии, поэтому служат долгие годы, не утрачивая свои свойства и эстетичный вид. По какой технологии производится асфальт в Челябинске? Какую его марку лучше всего выбрать?

Технологии производства асфальта в Челябинске

Асфальт – смесь битума, песка, щебня и других минеральных материалов. Он отличается стойкостью к коррозии, универсальностью, простотой укладки, скоростью застывания, устойчивостью к механическим и природным воздействиям. Различают песчаный, гравийный и щебневый асфальт. Каждый вид используется для укладки дорог, тротуаров, скоростных трасс и в других строительных работах. Производство асфальта в Челябинске может быть по стандартной технологии и по технологии с применением горячей или теплой регенерации. Стандартная технология предполагает выполнение следующих мероприятий: влажный холодный песок и щебень засыпаются в бункер, из него производится подача материалов по ленточному конвейеру в ковшовый наклонный элеватор, который выполняет погрузку в барабан сушильного агрегата. В сушильном агрегате щебень и песок высушиваются до нужной температуры и перерабатываются в асфальт. Технология производства асфальта с применением теплой и горячей регенерации более эффективна, чем стандартная технология. Она позволяет снизить себестоимость производства, энергопотребление, улучшает технические свойства строительного материала.

Он отличается стойкостью к коррозии, универсальностью, простотой укладки, скоростью застывания, устойчивостью к механическим и природным воздействиям. Различают песчаный, гравийный и щебневый асфальт. Каждый вид используется для укладки дорог, тротуаров, скоростных трасс и в других строительных работах. Производство асфальта в Челябинске может быть по стандартной технологии и по технологии с применением горячей или теплой регенерации. Стандартная технология предполагает выполнение следующих мероприятий: влажный холодный песок и щебень засыпаются в бункер, из него производится подача материалов по ленточному конвейеру в ковшовый наклонный элеватор, который выполняет погрузку в барабан сушильного агрегата. В сушильном агрегате щебень и песок высушиваются до нужной температуры и перерабатываются в асфальт. Технология производства асфальта с применением теплой и горячей регенерации более эффективна, чем стандартная технология. Она позволяет снизить себестоимость производства, энергопотребление, улучшает технические свойства строительного материала. Асфальт, как и бетон с доставкой, из Челябинска предлагают многие компании по низкой цене.

Асфальт, как и бетон с доставкой, из Челябинска предлагают многие компании по низкой цене.

Марки и классы бетона

Бетон с доставкой в Челябинске предлагается к продаже нескольких марок и классов. Особой популярностью у потребителей пользуется строительный материал м 100, м 150, м 200 и другие. Чем выше его марка, тем больше в составе бетонной смеси. Как и производство асфальта в Челябинске, производство бетона подразумевает использование нескольких технологий. Самая простая и востребованная предполагает использование механизированного оборудования и таких расходных материалов, как песок, щебень, фракции и другие минеральные вещества.

| Журнал АсфальтПро | Новое оборудование для производства асфальта, технология для улучшения результатов

Независимо от того, была ли она представлена на выставке CONEXPO-CON/AGG в марте или выпущена в последние несколько месяцев в рамках подготовки к началу сезона, новые технологии и оборудование появились на рынке асфальта, чтобы улучшить ваше умение делать смеси. AsphaltPro представляет новые продукты и услуги в галерее продуктов в каждом выпуске журнала; в этом месяце основное внимание будет уделено оборудованию, которое порадует производителей асфальта.В следующем месяце будет представлено оборудование для подрядчиков по укладке и обслуживанию дорожного покрытия. Мы углубимся в небольшой обзор от Astec из Чаттануги, штат Теннесси. В целом семейство Astec представило более 30 новых продуктов на огромной строительной выставке в Лас-Вегасе, но есть по крайней мере три новинки, о которых производители асфальта захотят узнать больше, чтобы мы пришли сюда.

AsphaltPro представляет новые продукты и услуги в галерее продуктов в каждом выпуске журнала; в этом месяце основное внимание будет уделено оборудованию, которое порадует производителей асфальта.В следующем месяце будет представлено оборудование для подрядчиков по укладке и обслуживанию дорожного покрытия. Мы углубимся в небольшой обзор от Astec из Чаттануги, штат Теннесси. В целом семейство Astec представило более 30 новых продуктов на огромной строительной выставке в Лас-Вегасе, но есть по крайней мере три новинки, о которых производители асфальта захотят узнать больше, чтобы мы пришли сюда.

SiloBot оснащен магнитными колесами, которые крепятся к внутренним стенкам силоса, в то время как камера устройства передает данные оператору по беспроводной связи.

С тех пор, как прошлой весной я впервые посмотрел на Astec SiloBot™, при виде этого умного роботизированного инспекционного устройства у меня в голове звучит музыкальная тема из романтической комедии 1986 года « Короткое замыкание ». Чарльз Симпсон, ведущий инженер по разработке продукции Astec, стоял у стены, где SiloBot продемонстрировал свою магнетическую индивидуальность во время CONEXPO-CON/AGG 2017. Компания представила услугу проверки SiloBot как новый высокотехнологичный инструмент, который отдел запасных частей Astec Inc. будет использоваться для визуального осмотра и проверки толщины металла внутри силосов для хранения горячей смеси.Возможности удаленного управления инспекционным устройством SiloBot не позволяют работникам находиться в ограниченном пространстве силосов и не подвергать их опасности.

Чарльз Симпсон, ведущий инженер по разработке продукции Astec, стоял у стены, где SiloBot продемонстрировал свою магнетическую индивидуальность во время CONEXPO-CON/AGG 2017. Компания представила услугу проверки SiloBot как новый высокотехнологичный инструмент, который отдел запасных частей Astec Inc. будет использоваться для визуального осмотра и проверки толщины металла внутри силосов для хранения горячей смеси.Возможности удаленного управления инспекционным устройством SiloBot не позволяют работникам находиться в ограниченном пространстве силосов и не подвергать их опасности.

Протокол проверки, предоставленный заказчику, будет включать карту толщины металла, видео и фотографии внутренней части каждого силоса. Технические оценки и рекомендации, основанные на результатах инспекции, будут предоставлены инженерами Astec.

Для получения дополнительной информации свяжитесь с Astec Parts по телефону (800) 251-6042.

Компания Astec также предоставила информацию о своей системе предварительной сушки RAP. Эта система предполагает получение смесей для асфальтового покрытия с содержанием от 70 до 80 процентов РАП и/или УЗВ путем кондиционирования переработанного материала с помощью предварительной сушки. Предварительная сушилка Astec RAP использует избыточное тепло, полученное после перегрева первичного заполнителя, которое в противном случае было бы потрачено впустую через штабель. Это «мягкое» тепло поступает при относительно низкой температуре от 300 до 600 градусов по Фаренгейту и поднимает температуру переработанного материала с комнатной до 150-180 градусов по Фаренгейту, тем самым уменьшая содержание воды на 1.От 5 до 2 процентов, по данным производителя. Оттуда материал выходит из предварительной сушилки во внешнюю оболочку Double Barrel®, где он смешивается с перегретым первичным заполнителем для удаления оставшейся влаги из рециркуляции и доведения его до температуры смешивания в разреженной кислородной атмосфере. Наконец, смесь выгружается в двухвальную мельницу, где она смешивается с жидким АЦ и любыми другими добавками.

Эта система предполагает получение смесей для асфальтового покрытия с содержанием от 70 до 80 процентов РАП и/или УЗВ путем кондиционирования переработанного материала с помощью предварительной сушки. Предварительная сушилка Astec RAP использует избыточное тепло, полученное после перегрева первичного заполнителя, которое в противном случае было бы потрачено впустую через штабель. Это «мягкое» тепло поступает при относительно низкой температуре от 300 до 600 градусов по Фаренгейту и поднимает температуру переработанного материала с комнатной до 150-180 градусов по Фаренгейту, тем самым уменьшая содержание воды на 1.От 5 до 2 процентов, по данным производителя. Оттуда материал выходит из предварительной сушилки во внешнюю оболочку Double Barrel®, где он смешивается с перегретым первичным заполнителем для удаления оставшейся влаги из рециркуляции и доведения его до температуры смешивания в разреженной кислородной атмосфере. Наконец, смесь выгружается в двухвальную мельницу, где она смешивается с жидким АЦ и любыми другими добавками.

Для получения дополнительной информации свяжитесь с Astec Inc. по телефону (423) 867-4210.

Astec также продемонстрировала систему улучшения смешивания смесей Intelli-PAC™, которая собирает информацию о влажности и содержании AC в режиме реального времени, чтобы вносить коррективы «на лету» для повышения эффективности предприятия. В системе используется ряд датчиков для измерения состояния материала в режиме реального времени. По словам производителя, подавая данные в режиме реального времени в систему управления, компьютер может немедленно реагировать на колебания условий. Например, датчики бункера холодного сырья фиксируют содержание воды и передают данные в систему управления, которая определяет, сколько топлива требуется для сушки заполнителя и доведения его до температуры, а также AC, требуемый для характеристик смеси.Другие датчики фиксируют как содержание воды в перерабатываемом материале, так и количество связующего вещества, которое он содержит. Эти данные используются для определения того, сколько жидкого кондиционера необходимо для смеси. Затем данные о влажности в сочетании с измерениями конвейерных весов позволяют компьютеру предприятия рассчитать необходимую скорость сжигания топлива для сушки материала и доведения его до желаемой температуры смеси.

Затем данные о влажности в сочетании с измерениями конвейерных весов позволяют компьютеру предприятия рассчитать необходимую скорость сжигания топлива для сушки материала и доведения его до желаемой температуры смеси.

Для получения дополнительной информации обращайтесь в компанию Astec по телефону (423) 867-4210.

Select ContiCleat от Continental — это материал для конвейерных лент, предназначенный для работы на крутых склонах.

В первом квартале 2017 года компания Continental of Fairlawn, штат Огайо, представила Select ContiCleat, материал для конвейерных лент, предназначенный для работы на крутых склонах. «Это очень универсальная лента, и она может транспортировать продукты независимо от того, имеете ли вы дело с крутыми склонами или просто нуждаетесь в дополнительной поддержке для перемещения материала», — сказал Крис Марчант, менеджер по продукции для конвейерных лент. «Мы предлагаем широкий ассортимент U-образных и V-образных ремней с шипами».

Ремни Continental Select с 17 различными профилями, 14 из которых производятся в США, используются для транспортировки таких материалов, как камень, песок, гравий, различные изделия из дерева и множество продуктов вторичной переработки, используя преимущества многих пользовательские профили и конструкции шипов, которые доступны.«Благодаря однодюймовой конструкции шипа с четырьмя различными конфигурациями ContiCleat может транспортировать продукты, требующие наклона до 45 градусов», — сказал Маршан.

Варианты профилей, доступные из портфолио ContiCleat Select, включают Wave Grip, Wave Grip Plus, Bucket Grip, Bucket Grip II, Signal, Backbone, Backbone Plus, Flux, Ultra Shift, Ultra Shift II, Master Grip, Crest Grip, Quadgrip, Summit, Указатель, Diamond Grip I и Diamond Grip II.

Процесс мониторинга конвейерной ленты ContiAlert от Continental обнажает красный связующий слой под верхней крышкой, когда пришло время заменить ленту, но до того, как обнажится каркас.

Помимо захвата, команда Continental предлагает несколько удобных технологий для конвейерных лент. На выставке CONEXPO-CON/AGG компания продемонстрировала свой ContiAlert, уникальный процесс мониторинга конвейерной ленты, который позволяет пользователям видеть износ ленты в режиме реального времени.

«Красный связующий слой под верхней крышкой обнажается, когда пришло время заменить ленту», — сказал Крис Марчант, менеджер по продуктам конвейерных лент. «Кроме того, система ContiAlert дополнена калькулятором, который позволяет клиентам определить, сколько времени осталось до обнажения туши и замены ремня.Это устраняет сомнения при замене ремня, помогает предотвратить простои и увеличить время безотказной работы. До внедрения ContiAlert конечный пользователь осознавал, что продлил срок службы ремня только тогда, когда каркас полностью обнажился», — продолжил Маршан. «Назначение чехлов — защитить тушу. Когда крышки сняты и каркас подвергается воздействию применения или окружающей среды, это может отрицательно сказаться на характеристиках ремня и соединения. ContiAlert в режиме реального времени обеспечивает визуальное оповещение о том, что износ покрытия приближается к обнажению туши.

ContiAlert в режиме реального времени обеспечивает визуальное оповещение о том, что износ покрытия приближается к обнажению туши.

ContiAlert доступен в линейке износостойких конвейерных лент ContiTech Select со спецификациями и составами: Спецификации ленты — Plylon Plus 250/2, 275/3, 500/4 и 600/3 с минимальным размером 3/16 дюйма на 1/3. крышки от 16 дюймов до максимум 3/8 дюйма на 1/8 дюйма; Спецификации износостойкого компаунда — Defender Plus, Stacker, Survivor и Survivor Plus.

Для получения дополнительной информации, посетите www.contitech.us .

Портативная дробилка RapiDeploy от Eagle Crusher имеет встроенные выдвижные конвейеры, а также гидравлическую систему подъема и выравнивания, обеспечивающую быструю установку и демонтаж.

Команда из Игл Крашер, Галион, Огайо, представила переносную установку RapiDeploy со встроенными выдвижными конвейерами, которые могут дробить, просеивать, разделять и складировать — и все это одним движением. Он был специально разработан для сокращения затрат на мобилизацию и дорогостоящего времени установки и демонтажа для производителей асфальта/щебня и переработчиков бетона, предлагая при этом преимущества по сравнению с заводами на гусеничном ходу.

Он был специально разработан для сокращения затрат на мобилизацию и дорогостоящего времени установки и демонтажа для производителей асфальта/щебня и переработчиков бетона, предлагая при этом преимущества по сравнению с заводами на гусеничном ходу.

Во-первых, RapiDeploy включает дробилку, сортировку и выдвижные конвейеры замкнутого цикла на одном шасси.Он предлагает два грохота продукта с третьей декой разгрузки, что позволяет повысить производительность при производстве двух продуктов кубической формы. Материал, оставшийся на верхней и второй деках, возвращается в дробилку для дальнейшей обработки.

Далее, RapiDeploy отличается большой высотой разгрузки на всех трех выдвижных конвейерах, что позволяет легко загружать материал в грузовики. Например, высота конвейера для разгрузки мелочи составляет до 15 футов 3 дюймов; высота бокового разгрузочного конвейера до 13 футов 4 дюйма; и дополнительная высота разгрузочного конвейера колосникового типа составляет до 13 футов 7 дюймов.

Наконец, RapiDeploy легко обслуживать без ущерба для портативности. Это связано с открытой конструкцией установки, которая обеспечивает легкий доступ к деталям и удобство обслуживания.

Он оснащен ударным элементом UltraMax® с ротором размером 40 x 33 дюйма. Емкость загрузочного бункера составляет 9 кубических ярдов или 12,2 тонны.

Для получения дополнительной информации свяжитесь с Eagle Crusher по телефону (800) 253-2453 или посетите сайт www.eaglecrusher.com .

На выставке CONEXPO-CON/AGG команда компании Gencor из Орландо продемонстрировала присутствующим свою систему комплексного управления предприятием Ultralogiks®.Система представляет собой полностью интегрированный пакет автоматизации, который управляет и контролирует все функции управления предприятием с помощью среды на базе Windows и графического пользовательского интерфейса. Аппаратное обеспечение представляет собой передовую платформу управления ПЛК, которая выполняет все операции завода, включая функции смешивания и загрузки. Графический пользовательский интерфейс основан на ПК с использованием высокоскоростного IBM-совместимого компьютера с жестким диском большой емкости. По словам производителя, резервный компьютер и резервный жесткий диск обеспечивают безопасность данных и операционной системы в случае сбоя ПК или ПЛК.

Графический пользовательский интерфейс основан на ПК с использованием высокоскоростного IBM-совместимого компьютера с жестким диском большой емкости. По словам производителя, резервный компьютер и резервный жесткий диск обеспечивают безопасность данных и операционной системы в случае сбоя ПК или ПЛК.

Основные рабочие экраны систем управления предприятиями Gencor Ultralogiks отображают логическое представление рабочих данных за счет использования отдельных секций экрана. В верхней части отображаются элементы в точке впрыска жидкого асфальта; центральная часть предлагает выбираемые виды двигателей, информацию о техническом обслуживании или журнале событий, а также настройки конфигурации и экраны калибровки. Подробные пользовательские экраны для каждого компонента оборудования отображаются простым нажатием на изображение оборудования.

За дополнительной информацией обращайтесь в Gencor по телефону (407) 290-6000.

Альтернатива Pyro-Clean от infraTest позволяет очистить стеклянную посуду для испытаний от переменного тока за 30–45 минут.

Новая альтернатива Pyro-Clean от компании infraTest USA, Уолпол, Массачусетс, представляет собой машину для мойки стеклянной посуды и инструментов со связующим, предназначенную для очистки загрязненных битумом контейнеров, стеклянных фляг и т. д. с использованием растворителя в системе замкнутого цикла. Моечная камера из нержавеющей стали оснащена системой непрямого нагрева и распыляющими форсунками.Вот характеристики:

- Сменные вставки подходят для одновременной очистки до шести круглодонных колб или шести пробирок RTFOT.

- Система орошения и пар растворителя используются для процесса промывки.

- Вакуумная система способствует быстрой сушке чистых деталей, а также дистилляции растворителя.

- Нижняя часть контейнера для промывки оснащена клапаном для удаления битума в испарительную колбу, в то время как растворитель восстанавливается в резервуаре для чистого растворителя.

- Процесс контролируется компьютером.

- Возможна переменная продолжительность работы, но обычно продолжительность работы составляет от 30 до 45 минут.

Для получения дополнительной информации обращайтесь в InfraTest USA по телефону (888) 359-7310 или [email protected] .

Портативные автомобильные весы серии Titan предназначены для использования в удаленных операциях и оснащены канистрой из нержавеющей стали с электрохимической полировкой для устранения коррозионного воздействия агрессивных сред.

Переносные автомобильные весы часто используются для удаленных операций и операций с переменным спросом, когда весы можно использовать в течение активного периода, а затем снимать или переустанавливать. Они необходимы для использования в случае отказа оборудования. Портативные автомобильные весы также полезны в процессе модернизации объекта, чтобы гарантировать, что существующие объекты могут оставаться в сети во время строительства. Доступные в размерах специально для мобильных операций, недавно обновленные портативные автомобильные весы серии Titan спроектированы таким образом, чтобы их можно было легко транспортировать, устанавливать и перемещать в другое место. Весы Titan PV с полной грузоподъемностью до 150 тонн работают во временных местах для работ, которые длятся всего несколько месяцев. Он поставляется полностью автономным в подрамнике, изготовленном из конструкционной стали. Весы также можно снять с подрамника и установить в постоянный фундамент.

Весы Titan PV с полной грузоподъемностью до 150 тонн работают во временных местах для работ, которые длятся всего несколько месяцев. Он поставляется полностью автономным в подрамнике, изготовленном из конструкционной стали. Весы также можно снять с подрамника и установить в постоянный фундамент.

Titan PV оснащен технологией Intalogix ® , системой, которая содержит две различные точки полной электрической изоляции между весами и весовым прибором, обеспечивая защиту от перенапряжений и грозовых разрядов.Intalogix также передает информацию о тензодатчиках в цифровом виде, что улучшает разрешение и позволяет работать с шагом 10 фунтов.

Весы Titan PV оснащены защищенным тензодатчиком с грузоподъемностью 100 000 фунтов и 300-процентной защитой от перегрузок. Новая конструкция тензодатчика включает в себя качающуюся колонку из 100-процентной нержавеющей стали для устранения ошибок взвешивания, вызванных нецентральной нагрузкой. Весы бывают длиной 35 футов, 60 футов, 70 футов и 80 футов. Новый дизайн теперь поддерживает весы шириной как 10 футов, так и 11 футов.Весы Titan PV имеют возможности самодиагностики, помогающие предотвратить простои за счет выявления проблем с тензодатчиками до их возникновения. Приборы могут определить, какой именно тензодатчик вышел из строя, с предупреждением для оператора.

Новый дизайн теперь поддерживает весы шириной как 10 футов, так и 11 футов.Весы Titan PV имеют возможности самодиагностики, помогающие предотвратить простои за счет выявления проблем с тензодатчиками до их возникновения. Приборы могут определить, какой именно тензодатчик вышел из строя, с предупреждением для оператора.

Для получения дополнительной информации обращайтесь в компанию Fairbanks Scales по телефону (800) 451-4107.

Благодаря концепции управления SPECTIVE все функции дробильной установки должны быть распознаваемы с первого взгляда.

Работа дробильных установок становится все более и более сложной, несмотря на то, что работа должна быть максимально простой.С SPECTIVE компания Kleemann представляет новую интуитивно понятную концепцию управления дробильной установкой на выставке CONEXPO-CON/AGG 2017. Концепция управления Spective проста для понимания и помогает оператору в его работе, поскольку, по словам производителя, она проста в использовании.